整机外观检验标准

电煮锅整机检验标准

********有限公司文件编号:电煮锅成品检验标准编制/日期:审核/日期:会签/日期:会签/日期:会签/日期:会签/日期:批准/日期:2023-12-**发布 2023-12-** 实施******有限公司发布修订页注:1.目的本公司为管制电煮锅系列产品品质,使其符合设计规格及允收品质水准,特制定本标准。

2.适用范围本标准适用于本公司生产的电煮锅系列类产品。

3.职责品质部负责本标准的编制、修订、维护和解释,配合执行部门有生产部、工程部、技术部及采购等。

4.抽查方案及标准要求4.1 产品出厂检查采用GB/T2828.1中一次抽检方案,一般检查水平Ⅱ及特殊检查水平S-3,合同产品每单出货抽样标准分加严(新品按加二级加严标准验货)、常规。

特殊检验水平另定,合同或验货标准另有约定的除外。

检查项目本检验规范的全部项目。

4.2GB4706.1 -2005 家用和类似用途电器的安全通用要求GB4706.19 -2008 家用和类似用途电器的安全液体加热器的特殊要求5.缺陷定义及判定5.1 缺陷定义及说明:5.1.1严重缺陷 (简写CR):定义为A类,指对产品的使用者引起伤害或不安全状态的缺陷,当发现致命缺陷时,要求整批产品或物料进行返工或拒收,或再次实施100% 检验。

(如:与产品销售地的法律法规相抵触的缺陷;对使用者人身安全或使用者财产有造成伤害或缺失风险的缺陷;如:安规问题、产品有利尖、箱内有刀片)。

5.1.2主要缺陷 (简写MA):定义为B类,指除致命缺陷外的产品的某项或多项功能失效,或功能不稳定状态下影响产品销售,降低产品价值并引起使用者投诉的缺陷 (如:功能失效、机台颜色尺寸不符、外观严重不良等不良现象;例如:按键功能失灵、不通电、指示灯不亮,电源线、说明书漏装、漏丝印等。

)5.1.3轻微缺陷 (简写MI):定义为C类,指对那种缺陷虽然不会降低产品功能的稳定性,或对使用功能无损害,但能使消费者认为产品的粗劣的缺陷 (如:表面或内表面有明显的划痕、凹点、凹痕、抛光或砂光不良等不良现象)。

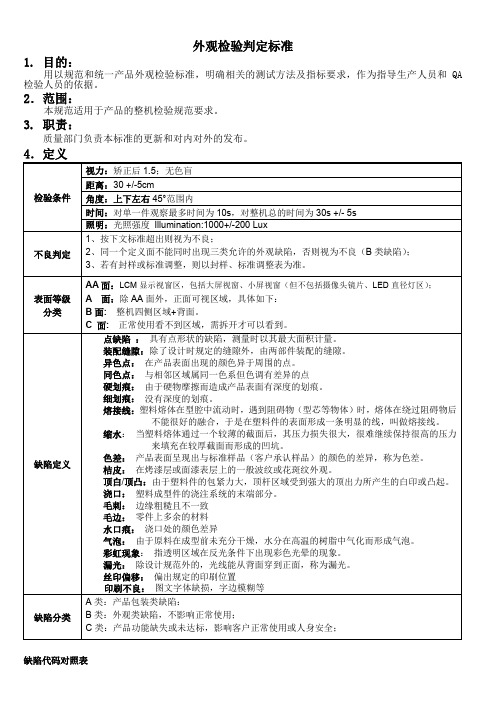

手机整机外观检验标准

注:配置要求按照产品(装配,包装)材料配置表,入库标准配置表要求。

4.4 色点:肉眼观察难以区分长与宽的形状,测量时以其最大直径为其尺寸。

4.5 错位:各部件组装后的台阶,超过标准。

4.6 表面颗粒:在喷漆件表面附著的细小颗粒,如灰尘。

4.7 杂质:喷漆时有异物而形成的点或者线。

4.8 掉漆:表面涂层的脱落。

4.9 气泡:由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成气泡。

4.10 缩水:制品表面因成型时,冷却硬化收缩,产生的肉眼可见的凹坑或窝状现象称为缩水。

4.11 披锋:由于注塑或模具的原因,在塑料件周围多出的塑料废边。

4.12 色差:产品表面呈现出与标准样品(客户承认样品)不同的颜色。

4.13 碰伤:制品表面的碰伤痕迹。

4.14 拖白:制品的侧边,柱孔等位置脱模时产生的发白现象。

5.3 检验条件及环境。

手机整机外观检验标准

34.充电器

手机连接头

依据手机B面标准 LABEL

合盖缝隙 a.充电器LABEL上的各种标示不正确,无法扫描出数据。 (Maj) b.充电器与手机连接插头有划伤,变形、磨损 (Maj) c.充电器名牌,标签字体印刷清晰,无缺字漏字现象,无字体重影,模糊(Min)

35.说明书

a.印刷不清楚,有字体重影、印 刷模糊(Min) b.缺页,多页,页码颠倒 (Maj) c.文字种类不正确(Maj) e.Model No.、图案、规格、操作 说明不正确(Maj)

四.工具使用

4.1.数字式光标卡尺(DIGITAL VERNIER CALIPER)

单位按钮(mm)

LCD读数区 开/关按钮 归零按钮

适用范围:测量尺寸(如:长度、宽度、高度、内径、外径等)。 使用方法: a.第一次使用时要检查原点,当测量面闭合时,卡尺上LCD应显示[0:00] 否则须进行原点重设。 b.根据被测物的尺寸,选择内、外测量面,直接滑动测量面,卡出所需测 量的尺寸,读出LCD上显示的数值即可。

B 面:指正常操作条件下,肉眼可目视到的非主要部分(包

括手机外壳的侧面,顶部,底部部分)。

C 面:指正常操作条件下,肉眼无法触及的部分(包括手机

后盖被电池盖覆盖部份,没有被电池覆盖部分,电池上下 盖)。

直板机图示:

翻盖机图示:

滑盖机图示:

二.检验条件

• 2.1.检验方式:一般检验水平II级抽样检验。 允收水准 : 主要缺点AQL= 0.40 次要缺点 AQL=0.65 • 2.2.检验工具:光学放大镜(特殊情况下采用显微镜)、 Sample、Location、塞规、点规计光标卡尺等。 • 2.3.检验条件: a.室内照明在 700~1500LUX 之间 b.检验员视力:裸眼视力或矫正视力 1.0 以上. c.检验人员必须穿戴好防静电衣/帽/鞋,佩戴测试为好的 静电手环。 d.检验工作台面保持干净整洁,静电防护措施检验OK。

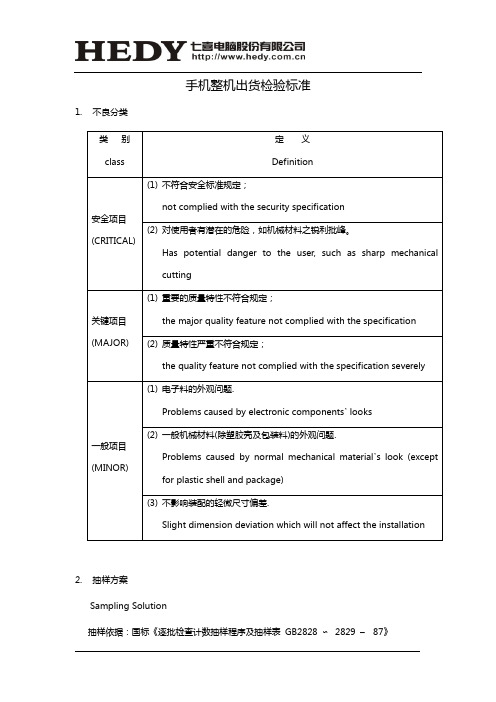

手机整机出货检验标准

手机整机出货检验标准1.不良分类Array2.抽样方案Sampling Solution抽样依据:国标《逐批检查计数抽样程序及抽样表 GB2828 ∽ 2829 – 87》According to: Guo Biao << GB2828 ∽ 2829 – 87>>3.验收标准3.1 机身外观检验不良判据;Inspection standard for cosmetic手机产品表面分类、定义和标准:The classification, definition or standard of mobile phone surface:a、表面分类:surface classification根据表面等级标准将表面分为“AA”、“A”、“B”、“C”面。

The surface will be classified as “AA”, “A”, “B”, “C”according to the surface classification standardb、不良等级的定义:definition of defect levelLevel 0. 5 直径为0.005英寸的点Spot whose diameter is 0.005 inchLevel 1 直径为0.0075英寸的点Spot whose diameter is 0.0075 inchLevel 2 直径为0.01英寸的点(0.25mm)Spot whose diameter is 0.01 inch(0.25mm) Level 3 直径为0.015英寸的点(0.4mm)Spot whose diameter is 0.015 inch(0.4mm) Level 4 直径为0.02英寸的点(0. 5mm)Spot whose diameter is 0.02 inch(0.5mm) Level 5 直径为0.03英寸的点(0.8mm)Spot whose diameter is 0.03 inch(0.8mm) Level 6 直径为0.04英寸的点(1.0mm)Spot whose diameter is 0.04 inch(1.0mm)Level 7 直径为0.05英寸的点(1.3mm)Spot whose diameter is 0.05 inch(1.3mm)C、划痕验收标准Scratch inspection standard* Definition of Surface A,B,C can be found 6.3.1 dd、面等级标准:surface classification standard如果一个表面有多个不良,那么所有不良的总和来决定此表面不良是否超标。

品牌笔记本电脑整机检验标准

目录一、目的二、判定依据三、适用范围四、名词解释五、检验条件六、检验方法七、外观检验标准八、LCD检验标准九、缺陷定义表十、GAP检验标准XX笔记本电脑检验标准一、目的本检验规范为了进一步保证产品的质量,在来料时能严格把关,制定出适应本公司的检验标准,为外观检验提供科学、客观的方法。

本检验规范作为XX笔记本电脑外观检验出货时抽样检验的依据。

如符合本规范之产品得以出货,不符合本规范之要求,将对产品做有效之修改,使之符合要求。

对于某些无法用定量表明的缺陷,用供需双方制订的检验标准和封样的办法加以解决。

二、判定依据1.检验数量:按照GB/T 2828.1-2003或者MIL-STD-105E中的一般检查II类水平规定的数量进行抽样检验和判定允收。

2.检验地点:深圳3.允收标准:A类:严重缺点(CRITICAL DEFECT):AQL:0;B类:主要缺点(MAJOR DEFECT):AQL:0.65;C类:次要缺点(MINOR DEFECT):AQL:4.0;4.批的允收/拒收:4.1到货材料依据上述判断标准经质控部门检验合格后,允许接收。

4.2如有货品被判为拒绝接收,且此货品为急需,应根据要求给出紧急处理措施,并按双方协定的有关方法处理。

三、适用范围1.本规范适用于XX笔记本电脑系列产品。

2.有特殊要求的机型以补充说明的方式提供,并以补充说明为准。

四、名词解释1.正面、顶部:合上LCD时的上面及正对向我们的面;打开上盖时的LCD面和键盘面,如下图A所示。

2.侧面、后面、底面:如下图B、C所示。

注:正面、顶部---A,侧面,后部---B,底部——CC3.缺点定义:严重缺点(CRITICAL DEFECT):为与安全规定及政府相关法令相抵触。

主要缺点(MAJOR DEFECT):为电气功能或者机构外观不符合检验标准规定。

次要缺点(MINOR DEFECT):非严重缺点或者主要缺点。

4.术语:4.1有感刮伤:用指甲轻轻滑动,能够感觉到的刮伤,称为有感刮伤。

华为手机整机检验标准

华为手机整机检验标准Happy childhood is the best, June 12, 20231 目的此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符合设计要求,确保产品品质;2 适用范围适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验;3 参考文件3.1 各款手机的ID图及相关文件;3.2 各款手机的MD产品装配图及类似相关文件;3.3 GB/ 逐批检查技术抽样程序及抽样表4 定义4.1 Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;4.2 Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷;4.3 Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷;4.4 Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;4.5 封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板上/下限样板一般需征求销售部意见、结构样板等;5 抽样计划与接受标准及产品外观检查方式和条件:5.1 抽样计划:按照国标GB/ 或等同标准,正常抽检水平,一次抽样,II类;5.2 接受标准:AQLCri:0,Maj:,Min:5.3 产品外观检查方式和条件:5.3.1 环境亮度:在距离检测部分50cm处用一个照明亮度值为800LUX以上的照明系通模拟日光;5.3.2 检查方式和角度:目视,视线与被检查物表面角度在15-90度范围内旋转;5.3.3 检查距离和时间: 检查被检物最多15秒内,人眼距离被检物约30cm;5.3.4 外观检查需使用污点标准菲林片;5.4 判定原则:港利通科技认可的工程样机所具有的特性、特点全部作为接受,对于不符合样机的,或以工程设计图纸的偏差要求作为接受表准,或以以下具体的描述进行判定;6 关于一些名词的定义符号定义:6.1 刮手:是指用手指或皮肤接触物件表面或边缘有刺痛感,它与装配错位不同的是即使在同一平面,也会有刺痛感;6.2 装配不良:是指因设计公差或装配因素导致两个接合件的接合面不在同一平面的现象,也可称之为错位或起级,它与刮手不同的是无刺痛感;6.3 间隙:是指因设计公差或装配因素导致两个接合件的接合面之间有间隙;6.4 镜高:是指装配后的Lens表面与其装配体同一面的表面之间的高度差;6.5 装配主体:是指被装配物体的最主要的装配体,如主机的面与底,翻盖的面与底,各类镶嵌件,按键等;6.6 组件或配件:指组装在主体上的组件,在这份文件上指Lens、电池、SIM卡、电池门,其配合应良好,取卸灵活;各部件配合良好,满足推力计最小2Kgf的抗冲击性能;6.7 符号定义:N:Number 数量 D: Diameter直经 L: Length长度 H:Highness高度B:Beepness 深度 W:Width 宽度 A: Area 面 G: Gap 间隙7 区域分类移动电话可看见的表面和显示按以下区域分类7.1 区域AA: LCD 显示部分及摄像镜头7.2 区域A:在客户使用产品时随时能观察到的表面部分如面壳、键板、镜面、翻盖、显示筐顶部这些表面不能充许有任何可能导致一个普通客户拒绝购买这种产品的明显缺陷.7.3 区域B:在客户使用产品时能经常观察到的部分如两侧、顶部、天线、底部、翻盖表面、显示框四边这些表面允许有一些次要的缺陷,但不会导致一个严格的客户;拒绝这种产品;7.4 区域C:在客户使用手机时很少能观察到的部分如背面暗格,显示框底部这些表面的缺陷应该是合理的,并且不会给客户一个该产品品不质好的印象;7.5 区域D:在客户使用手机时不能观察到的部分如电池下面或电池表面以下的显示框部在这些面上的缺陷应该合理,且不会给客户一个该产品品质不好的印象;7.6 区域划分可参考以下图示:备注:C面:指主机与电池组件的配合面;2. 表面缺陷验收标准严格度由AA A B C 依次递减;3. 在具体产品的实际检验过程中,检验标准严格度在原要求的基础上可以适当提高;例如A面适当时可用AA面的标准来衡量;8 备注:8.1 本标准适用于港利通科技设计生产的所有手机,包括外观和功能两方面;8.2 如有不同产品的特殊要求与本标准相冲突,则以某产品的具体要求为准,如无特别说明的以此标准为准;9 检查细则9.1 外观部分缺陷分类表面分类缺陷描述单位:mm或mm2缺陷级别长度宽度直径面积间距高/深度个数Acc Min Maj Cri直线形及曲线形等线状缺陷划伤、熔接线、痕迹等AA<=2 <= <=>202 √>2<=4><=><=1 √>4 > > 1 X>4 > > 1 X AAAB面A面C面内表面9.2 功能方面9.3 记录存档9.3.1 记录以上所有检验与试验的结果和数据;9.3.2 记录保存至少12个月。

整机外观检验标准

摇动无异响为MI

13)面板件有非金属异物尺寸小于2 mm

○

14)镜片与面板前壳组装缝隙0.5-1.0 mm

○

大于1.0 mm为MA

15)面板前后壳组装缝隙0.5-1.0 mm

○

大于1.0 mm为MA

八

显示器背光源

1)显示器刮伤、脏污、油渍、指纹印、异物30CM向光不可见

○

30CM向光可见为MA

2)显示器刮伤、脏污、油渍、指纹印、异物,通电可见

○

4)镜片表面有明显流纹、混色、擦花、暗斑,30c-1.0 mm

○

大于1.0 mm为MA

6)镜片轻拍易松脱

○

7)镜片装反

○

8)镜片用错

○

9)镜片漏光

○

10)通电后,可见镜片上脏污且不可擦除

○

11)通电后,可见镜片上刮伤或异物

○

江门市维科电子有限公司

标准文件

文件编号

三螺丝

1)螺钉未装配到位

○

2)螺钉断、螺钉错或漏

○

3)螺钉滑牙或螺孔滑丝,力矩小于规定要求1/2

○

4)螺钉滑牙或螺孔滑丝,力矩大于规定要求1/2,但小于规定要求的上限值

○

5)螺钉明显生锈、氧化、十字槽残缺、打花

○

6)螺钉使用颜色错误。

○

江门市维科电子有限公司

标准文件

文件编号

页次

A

版次

文件名称

整机外观检验标准

F).屏显显示正确、清晰、无漏光、多划少划,显示亮度符合要求。

H).标贴应张贴位置正确、牢固;文字内容正确、清晰。

I).包装物料放置位置正确、牢固;文字内容正确、清晰。

江门市维科电子有限公司

整机检验标准

整机检验标准1、基本要求1.1压片机外表面平整、光洁,无明显划伤,无锈蚀;涂涂层色泽一致,不起泡,无脱落。

1.2工作室应与外界隔离,无污染,易拆卸,易清洗,并具有吸尘、自锁功能。

1.3与药品直接接触部位硬表面光洁、平滑、不脱落、易清洗或消毒。

1.4与药品直接接触的零件应选用具有耐腐蚀,与药品不发生化学反应或不吸附药品的材料,或其表面涂覆耐腐蚀、耐热、耐磨等涂层的材料制造。

1.5润滑上、下冲杆的润滑油不得接触药品或容器。

2、电气系统安全要求2.1 电气系统保护接地电路的连续性应符合GB5226.1-2002中19.2的规定。

2.2 电气系统的绝缘电阻应符合GB5226.1-2002中19.3的规定。

2.3 电气系统的耐压应符合GB5226.1-2002 中19.4的规定。

2.4 电气系统的保护接地电路应符合GB5226.1-2002 中8.2 的规定。

2.5 电气系统的按钮应符合GB5226.1-2002 中10.2 的规定。

2.6 电气系统的指示灯和显示器应符合GB5226.1-2002 中10.3 的规定。

2.7 电气系统的标记、警示标志和项目代号应符合GB5226.1-2002 中第十七章的规定。

3、机械运转要求3.1 压片机运转平稳,无异常响声,电机、减速机等工作温升与环境温度之差不差过40℃。

3.2 压片机液压系统应有良好的密封性能,系统额定压力经4h后,其压差在0~2MPa以内。

3.3 压片机转台工作面的端面跳动应按GB/T1184-1996 表B4第8级精度要求。

3.4 压片机应具有超载保护功能,并应有紧急停车装置。

3.5 压片机应具有自动润滑或油脂润滑。

3.6 压片机应具有故障报警装置。

3.4 压片机的主电机和加料电机应具有调速功能。

4、压片性能要求4.1 压片机采用冲模尺寸为最小及最大两种压片直径压片时运动应平稳。

4.2 压片机的工作主压制力及预压力应能连续可调,并且有压制力显示器。

笔记本外观检验标准

笔记本外观检验标准一、外观整体。

1.1 笔记本整体外观应该干净整洁,无明显划痕、变形、变色等缺陷。

1.2 外壳应该紧密结合,无松动、裂缝等现象。

1.3 外壳表面应该平整光滑,无凹凸不平、气泡、起皮等情况。

二、屏幕。

2.1 屏幕表面应该干净,无灰尘、污渍等。

2.2 屏幕显示应该清晰,无亮点、暗点、残影等现象。

2.3 屏幕边框应该整齐,无裂缝、变形等缺陷。

三、键盘。

3.1 键盘按键应该灵活,无卡滞、松动等情况。

3.2 键盘表面应该平整,无凹凸不平、磨损严重等现象。

3.3 键盘字母、符号等标识应该清晰,无模糊、脱落等情况。

四、接口。

4.1 各种接口应该完好,无损坏、变形等。

4.2 插拔接口时应该顺畅,无卡滞、松动等现象。

4.3 接口表面应该干净,无脏污、氧化等。

五、散热。

5.1 散热口应该通畅,无灰尘堵塞等情况。

5.2 散热风扇应该正常运转,无异常噪音、卡滞等现象。

5.3 散热系统应该有效,长时间运行后外壳温度不应过高。

六、外设。

6.1 触控板应该灵敏,无失灵、反应迟钝等情况。

6.2 鼠标、摄像头、扬声器等外设应该正常工作,无损坏、失效等。

6.3 电源适配器、数据线等外部配件应该完好,无断裂、破损等缺陷。

七、标识。

7.1 笔记本正面、背面等位置的商标、型号标识应该清晰,无模糊、缺失等情况。

7.2 产品合格证、保修卡等附属标识应该齐全,无缺失、涂改等现象。

八、包装。

8.1 笔记本包装应该完整,无破损、污渍等。

8.2 包装内附配件应该齐全,无缺失、错漏等情况。

以上即为笔记本外观检验标准,仅供参考。

在购买或使用笔记本时,请按照以上标准进行检查,确保产品外观无缺陷,以保障您的权益。

整机检验标准A类汇总

1.目的:为 A 类手机生产检验时质量人员有据可依。

2.适用范围:适用于 A 类手机机壳组装的样品至成品的检验。

3.定义:3.1 缺陷等级:3.1.1 致命缺陷(CRITICAL DEFECT):产品存在对使用者的人身及财产安全构成威胁的缺陷.3.1.2主要缺陷( MAJOR DEFEC)T:产品存在以下缺陷,为主要缺陷.3.1.2.1 功能缺陷影响正常使用;3.1.2.2 性能参数超出正常标准;3.1.2.3 漏元件、配件或主要标识,多出无关标识及其它可能影响产品性能的物品;3.1.2.4 包装存在可能危及产品形象的缺陷;3.1.2.5 导致最终客户拒绝购买的结构和严重外观缺陷。

3.1.3次要缺陷( MINOR DEFEC)T:不影响产品使用,最终客户可能愿意让步接受的缺陷。

注: a.有些外观检查中发现的问题会影响产品的功能,则按照功能缺陷的标准来确定缺陷等级;如按键脱落会导致按键无功能,为主要缺陷。

b.有些功能检查中发现的问题仅影响到产品观感,则按照外观缺陷的标准来确定缺陷等级;如按键漏光。

3.1.4 可以接受的缺陷:在制程过程中作质量评估使用, 出厂检查仅供参考。

3.2 手机可视区域划分:AA:在使用过程中客户会刻意留意的部份,LCD 大护镜、小护镜显示区域,按键印刷区域;滑板机及直板机的LOGO处、显示区域、按键印刷区域和摄像头自拍镜等位置;A:在使用过程中总能被客户看见的部份,如翻盖面/ 里壳、主机面壳正面,护镜印刷区域,按键非印刷区域;B:在使用过程中需将手机旋转90°才可以被客户看到的表面部分,即手机的上、下、左、右侧面,另包括手机底壳与电池接触部分,电池面壳和天线等;C:在使用过程中客户不会留意的部分,机壳的电池仓内及电池里壳等和充电器等其它附件;D:维修拆机才能发现的部分,具备满足保护和功能性的需求,无外观要求。

4.抽样计划与允收水准:4.1 抽样计划:按照MLL-STD-105E,正常抽检水平,一次抽样,II 类4.2接受标准:AQL (Cri:0,Maj:0.4,Min:1.0 )5.职责:5.1 品保部负责检验标准的制订和更新;5.2 质检及测试人员负责检验手机的外观检查及其它整体性能测试。

华为手机整机检验标准.

华为技术有限公司文件类型:检验标准文件页码:第1页,共14页文件标题:成品手机整机检验标准1 目的此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符合设计要求,确保产品品质。

2 适用范围适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验。

3 参考文件3.1 各款手机的ID图及相关文件;3.2 各款手机的MD产品装配图及类似相关文件。

3.3 GB/T2828.1-2003 逐批检查技术抽样程序及抽样表4 定义4.1 Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;4.2 Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷;4.3 Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷;4.4 Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;4.5 封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求销售部意见)、结构样板等。

5 抽样计划与接受标准及产品外观检查方式和条件:5.1 抽样计划:按照国标GB/T2828.1-2003 (或等同标准),正常抽检水平,一次抽样,II类;华为技术有限公司文件类型:检验标准文件页码:第2页,共14页文件标题:成品手机整机检验标准5.2 接受标准:AQL(Cri:0,Maj:0.65,Min:1.5)5.3 产品外观检查方式和条件:5.3.1 环境亮度:在距离检测部分50cm处用一个照明亮度值为800LUX以上的照明系通模拟日光。

5.3.2 检查方式和角度:目视,视线与被检查物表面角度在15-90度范围内旋转。

整机检验判定标准准则(一)

整机检验判定标准准则(一)整机检验判定标准准则是指在生产制造、安装调试、过程控制等环节中,对整机或设备所采用继电器、开关、传感器、电机等电器元器件进行检验与检测,并根据特定的标准和规范对其外观、性能、功能、电气参数等方面进行判定。

这个过程可以有效地保证整机或设备的生产和质量,以及使用寿命和安全性的提高。

整机检验判定标准准则包括定量和定性两种方法。

其中定量的检查项目包括外观检验、电气性能检验、功能检验等;定性的检查项目包括电路板焊接、电气连线、油漆和涂料喷涂等。

定量和定性两种检查方法互相补充,以确保产品的质量目标得以实现。

外观检验是整机检验判定标准准则的基础,其目的是确保整机或设备的外观符合设计要求,并且无表面缺陷、瑕疵、变形、氧化等影响产品外观的缺陷。

电气性能检验包括开路电阻测试、绝缘测试、通断试验和漏电流试验等,通过这些测试可以确保产品的电气性能符合设计要求。

功能检验是整机检验中最为重要的一步,主要是对整机进行性能和功能测试,在检验过程中可以发现性能的弱点,并及时处理。

在整机检验判定标准准则中,质量控制人员需要根据所处的环境、工业知识、技术标准以及组件配备,建立相应的检验严格标准。

在制定标准时,应考虑到检验所需时间、方法、检测结果的可靠性以及整体宏观效果等因素。

同时,标准应简单明了,易懂易行。

总之,整机检验判定标准准则是质量控制人员保证整机或设备质量稳定的保障措施之一。

在实施检验之前应建立相应的标准,并对检验结果进行评估和反馈,及时发现问题产生原因,并采取相应措施解决问题。

通过运用整机检验判定标准准则,可以有效地提高产品的生产效率和质量,从而降低质量成本和维护成本,实现最终的产品质量目标。

华为手机整机检验标准(DOC)

华为技术有限公司文件类型:检验标准文件页码:第1页,共16页文件标题:成品手机整机检验标准1目的此标准规定了手机成品品质接收标准,保证手机外观、标识、包装及一般性能符合设计要求,确保产品品质。

21 适用范围适用于本公司所有手机产品在代工厂或自行生产的制程质量评估与出货抽样检验。

22 参考文件22.1 各款手机的ID图及相关文件;22.2 各款手机的MD产品装配图及类似相关文件。

22.3 GB/T2828.1-2003 逐批检查技术抽样程序及抽样表23 定义23.1 Cri,Critical Defect,致命缺陷:对产品使用者人身与财产安全构成威胁的缺陷;23.2 Maj,Major Defect,主要缺陷:制品单位的性能不能满足该产品预定的功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷;华为技术有限公司文件类型:检验标准文件页码:第2页,共16页文件标题:成品手机整机检验标准23.3 Min,Minor Defect,次要缺陷:对产品外观产生轻微影响的缺陷;23.4 Acc,Acceptable Defect,可接受缺陷:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;23.5 封样,Golden Sample,也称为样板:由设计部门或品管部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求销售部意见)、结构样板等。

24 抽样计划与接受标准及产品外观检查方式和条件:24.1 抽样计划:按照国标GB/T2828.1-2003 (或等同标准),正常抽检水平,一次抽样,II类;24.2 接受标准:AQL(Cri:0,Maj:0.65,Min:1.5)24.3 产品外观检查方式和条件:24.3.1 环境亮度:在距离检测部分50cm处用一个照明亮度值为800LUX以上的照明系通模拟日光。

整机外观检验标准

1目旳为儒文产品提供外观检查根据,以控制产品旳最后品质。

2合用范畴合用于电磁电扇旳整机检查原则。

3 职责和权限3.1制造部按照本检查原则判断产品旳合格性和负责不合格产品旳质量缺陷旳记录3.2工程部协助生产对不良缺陷进行分析和改善,并发布工艺上旳变更与追加,以指引生产作业3.3 品质管理部a、负责在线品质异常确认和最后检查工作b、协助制造部对严重不良缺陷和发生频率高旳不良缺陷进行分析和记录,并跟踪改善效果c、修订更新此原则,依客户规定制定专用检查原则4 工作环境及所需设备4.1 相对温度:25℃±15℃,相对湿度:45%~85%4.2 光照条件:在正常灯光照射下,光源300~500Lux,距物品0.5米以上4.3 视距:眼睛与物品距离20~50cm4.4 视角:水平垂直±45°4.5 目视时间:物品之每一面注视3~5秒;视力规定:≧0.8 (裸视或经矫正后)4.6 所需设备:电源,塞规,外观菲林卡。

5 定义5.1致命缺陷:指对使用者或携带者旳安全带来危害或违背有关安规之缺陷,记为CR;5.2重缺陷:不构成致命缺陷,但很也许导致故障,或对单位产品使用功能会严重减少,或严重影响产品形象之缺陷,记为MA;5.3轻缺陷:不构成致命或重要缺陷,不影响产品使用功能,或外观有轻微影响之缺陷,记为MI。

注:1MA=2MI5.4区域定义:A区----产品正面及常接触区域和logo面B区---- 产品侧面;C区----产品背面、上侧面、LCD背面,产品内部可见部分;5.5检查批:在基本相似时段和一致旳条件下生产旳同型号、同等级、同类和同成分旳产品构成。

6 不良发生时旳处置对策1、如果不良发生,为了判断在制品或仓库成品状况,应作抽样检查,确认有无批量不良。

2、责任部门调查不良因素及决定改善内容,并采用对策。

3、品质责任担当者,调查因素及决定改善内容,并批示该批产品与否需要全数检查及改善处置。

外观检验判定标准

B

漏光

不允许(轻微不影响使用的参考封样)

N/A

B

保护膜(整机出货状态保护膜)

外观必须平整,四周无翘起,气泡最大直径≤2mm;表面无硬划痕,无细碎密集划痕

N/A

A

TP、LCD气泡

保护膜表面气泡按照保护膜要求执行,TP\LCD本体气泡参照点要求执行

N/A

B

A面

显示区域外主机正面区域

缺陷内容

标准要求

缩水:当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

色差:产品表面呈现出与标准样品(客户承认样品)的颜色的差异,称为色差。

桔皮:在烤漆层或面漆表层上的一般波纹或花斑纹外观。

顶白/顶凸:由于塑料件的包紧力大,顶杆区域受到强大的顶出力所产生的白印或凸起。

1

B

碰伤、同色点

0.05mm²<S≤0.1mm²,允许2点,DS≥10mm;

2

B

0.1mm²<S≤0.15mm²,允许1点;0.05mm²以内不计

1

B

异色点

0.05mm²<S≤0.1mm²,允许2点,DS≥15mm;

2

B

0.1mm²<S≤0.15mm²,允许1点,0.05mm²以内不计

1

B

线状异物(且无异色)

0.10mm<w≤0.2mm,且L≤3mm,允许2,DS≥20mm

2

B

丝印不全

印刷字符移位字符移位距中心位置≤0.2mm

N/A

B

底部印刷部分堆漆或漏印等瑕疵D≤0.2mm;N≤2,且两个缺陷的距离DS>15mm

2

B

字符模糊重影不允许

笔记本电脑 整机检验规范(OQA)A0

F116整机检验规范(OQA)1.目的:指导检查员正确检查整机F116的功能,从而保证该产品的出货质量。

达到客户要求。

2.适用范围:本标准适用于整机F116的检验。

3.定义:3.1检验环境要求:相对温度:25℃±10℃相对湿度:45%~85%光照条件:在正常灯光照射下,光源300~700Lux,视距:眼睛与物品距离30~50cm视角:水平垂直±30°目视时间:物品之每一面注视3~5秒3.2缺陷定义:CR(Critical): 严重缺点,对产品使用、维修或有关人员会造成危害或不安全的缺陷,抵触安全规格要求的,或妨碍到某些主要的功能的缺陷;MAJ(Major): 主要缺点,不构成致命缺陷的,但可能造成故障,或对单位产品预定的目的使用性能会有严重的降低的缺陷;MIN(Minor): 次要缺点,不构成致命缺陷或严重缺陷,只对产品的有效使用或使用性能有轻微的影响的。

4.权责:QE 制订并修改此QII,其余制造,品管等相关部门按此标准检验并执行,若有必要,QE 当及时修正本标准。

5.引用文件:无6.程序内容:6.1检验方法及检验步骤:6.1.1 包装检查步骤:6.1.1.1未开箱前,确认包装箱无破损、潮湿或不洁现象,外箱标贴粘贴正确。

开箱后确认有主机箱与手提包,且扫描外箱条码信息,信息需与条码&机台一致.6.1.1.2未开主机盒前,确认主机盒无破损、潮湿或不洁现象。

开盒后清点盒内附件数量,并确认附件的型号、版本等信息,要与《BOM》中相符,并确认主机位置摆放正确.6.1.2包装标准判定:项目不良现象缺点定义包装检查包装箱破损、潮湿或有不洁现象。

MA 装箱方式错误MA 附件内容与BOM不相符MA 附件规格错误,多放或少放附件MA 附件有脏污、破损现象MI 外箱唛头信息错误MA 唛头打印不清晰(字迹不可辩识) MA 称重误差超过0.2 MA 外箱漏贴易碎贴MA 外箱唛头位置贴附错误MI 未按正确方式打包装带MA附件物料根据BOM要求6.2外观检查6.2.1检查步骤a)外观不应有划伤、碰伤、脱漆、脏污、缩水等现象。

电脑整机检验指导书

建立对生产完成的整机进行规定的检验,确保产品品质稳定及符合客户要求。

2.适用范围:

适用于本公司生产的整机的检验。

3.抽样计划:

全检,包括外观、装配和功能。

4. 检验项目:

4.1 外观检查

4.1.1根据工作令和《BOM》单检查各部件是否符合配置要求。检查箱体表面处理是否符合要求,表面应无深划伤,无锈迹,无杂物,丝印符合要求,压条、硬盘架等电镀件不能有锈迹、手印,参照《成品机箱验收标准》检查。

4.2.1根据BOM清单及工作令检查整机的配置及配件是否正确。有无缺件、错件。

4.2.2检查各部件的安装是否紧固,各部件及箱体和箱盖上不能漏装螺丝,螺丝不能滑丝。

4.2.3检查主板的接线,USB线/电源线/串并口线/硬盘线/光驱线/软驱线/音频线接插是否正确,串口线的接插中,主板COM1、COM2要与挡片按对应位置顺序或与机箱上丝印一致接插安装好,不能接反。

4.3.3用PCI卡(如网卡)接插到底板PCI插槽,检测插槽功能是否完好,网卡能否正常使用。

4.3.4进入DOS系统,进入DOS系统中按快捷键1运行bear下测试软件,测试FDD,IDE,Serial Ports(COM1和COM2)及Parallel Ports(LPT1),测试软件画面下各项显示PASS及最后显示大的PASS则主板OK。测试完重启计算机。(注:测试前系统里做好测试bear批处理文件1.bat及网口测试批处理文件a.bat,b.bat,多串口主板须进入WINDOWS系统用coma下软件测试。)

4.3.5进入系统,检查各驱动安装是否完好,放入光盘、软盘检查光驱、软驱能否正常使用,运行网口测试批处理a.bat和b.bat检测网口是否正常、播放音乐检测音频口是否正常,用USB鼠标接到USB口,检测能否正常使用。运行3DMark 2001SE软件,不能有死机、重启、显示异常等现象。

旅游观光车场内机动车整机检验,试验标准指导书

编号:JX/PD824—07A 整机检验、试验标准编制:__________审核:___________批准:___________山东吉江新能源汽车制造有限公司适用范围本标准规定了蓄电池固定平台搬运车和旅游观光车的出厂检验项目及试验方法。

1 范围本标准规定了整车出厂检验的试验项目、要求及评定方法。

本标准适用于本公司生产的各种型号电动蓄电池固定平台搬运车和旅游观光车。

1.1. 验依据企业标准2 .检验项目2.1. 外观质量(目测检验)2.1.1 油漆涂层表面应光滑、平整、色泽均匀,装饰表面不允许有流痕、麻坑、桔印、起泡、裂痕等缺陷。

非装饰表面不允许有露底和严 重的流痕、裂痕等缺陷。

2.1.2 贴花应平整,无起皱、气泡、跷边等缺陷。

2.1.3 外露部分不得有锈蚀、露底、鼓泡、剥落及毛刺等缺陷。

1.1.1 装塑料件表面应色泽均匀、无明显的飞边、划伤、裂纹和变形等缺陷。

1.1.5 内装表面复盖件对缝间隙应均匀一致,间隙W 2mm 。

1.1.6 外露焊接部位、焊缝应平整、无漏焊、夹渣、气孔、咬边、烧穿、裂纹等缺陷。

3.2 装配质量3.2.1 车辆无错装、漏装现象。

(目测检验)3.2.2紧固件应装配到位,一般紧固件检查弹簧垫圈是否压平。

有力矩要求的紧固件其拧紧力矩应符合工艺要求:螺栓、螺帽棱边不得打圆、螺钉起子槽不允许损坏、螺栓尾部应伸出螺母端面2-3螺距。

(目测、力矩扳手检验)3.2.3 有对称要求的部位如方向盘、挡泥板等应对称中心平面其误差不大于10mm (卷尺检验)3.2.4 工艺流程式卡、车架号码、电机号码电控号码与实物一致、不允许有错、字体排列整齐清晰,字高当mm ,字深三0.2mm 车架号 码必须在观察中间。

(目测检验) 编号:JX/PD824—07A整机检验、 试验标准编号:JX/PD824—07A3.2.5前桥关节灵活,无阻碍感、异乡响,且无轴向松动间隙。

(手感检测)3.2.6电门锁关闭和接通时应灵活可靠,且能准确固定在工作行程的任一位置。

整机外观检验标准009

表面:最终使用者可以看见的所有外表面(镜片的表面,遥控器、车台上盖表面,所有按键表面)。

背面:最终使用者一般不可以看见(可拆除面板的内表面,产品的背面:如车台)。

里面:不进行拆卸分解,无法看到的面。

二、检验条件

1.应在白色荧光灯照明良好的区域进行检验。

2.对所有表面进行检验时,光线都不能直接反射到观测者。

3.检测件位于与观测者一臂的距离(约55厘米)。

4.检验的时间:观测被测表面3秒钟

三、颜色的检验

如果被检测件有包含颜色的要求,首先应根据BOM或图纸上注明的颜色,然后核对样品进行颜色比较。

四、图案、丝印、LOGO的检验

所有外观的图案、丝印、LOGO必须与样板或者机壳图纸进行对比,确认所有印刷正确无误。

五、允收和拒收标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号:HM-IPQC-001 版本号/修正号:B0 佛山市慧鸣电子科技有限公司

检

验

标

准

项目:整机外观

编号:HM-IPQC-001

版本:B版

制成:李平

审核:

批准:

发放部门:□生产部□检验部

□采购部

发放日期:2011.12.19 实施日期:2011.12.19

佛山慧鸣电子科技有限公司整机及五金、塑胶类

外观检验标准制定:LiPing

审核:

批准:

版本:B

页次:第 1 页共4页

日期:2011年12月19日

一.适用范围:

本标准适用于对本公司所生产的所有机型及原材料五金、塑料类的外观、结构检验及合格判定。

二.根据AQL抽样表格对不合格分类之规定,将单位产品质量特性缺陷分为A类、•B类、C类。

1.A类缺陷:

导致产品失效或严重降低产品使用功能,为用户不可接受的缺陷。

2.B类缺陷:

使产品性能降低,但为一般用户可以接受的缺陷。

3.C类缺陷:

对产品使用功能无影响,属制造不精细的缺陷。

三.抽样判定:根据AQL一次正常检查抽查方案,抽样频度一般为每100台抽查

一次,随机样本20台。

A类:AQL=0.65 Re=1;

B类:AQL=1.5 Re=2

C类:AQL=4.0 Re=3。

不合格数大于拒收数Re,则该批100%返检.

四.处置方法:

1.对于检验合格的批次,允许其入仓或发货。

2.对于检验不合格的批次,生产部对其进行返工,并100%检查,重新交检验部

门抽查。

3.根据正常检验的情况,确定检验的严格性,方法如下:

a.一般开始使用正常检验。

b.正常检验→严格检验:连续抽检5批中有2批被拒收。

c.严格检验→正常检验:连续5批被允收,则调回。

佛山慧鸣电子科技有限公司整机及五金、塑胶类

外观检验标准制定:LiPing

审核:

批准:

版本: B

页次:第 2 页共 4 页

日期:2011年12月19日

d.正常检验→减量检验:连续10批全被允收者。

严格检验、减量检验具体方法是采用增加或减少抽样数为10台的方法。

若连续3批返检,则停止检查,上报生产经理及工程部,直到采取了有效的措施后,才可恢复检查.

五.外观、结构、包装检验内容及规定:

1.外观、结构:

a.机盖表面:

表面光洁、无毛刺、无破损及明显刮痕,无氧化和变形,无手印、无污垢、色泽应光洁均匀,不得有明显明暗色差现象,同时产品颜色色差与样品应无明显差异,以50cm目测不明显为准;表面轻微伤痕以50cm目测不易见为准;明显划伤长度应小于1mm(手模有明显凹凸感);可见面杂点应不大于1mm²,并必须是同种颜色。

整个机盖上1mm²的杂点不得超过2处。

b.面板表面:

①.表面质量要求:

表面色泽应光洁均匀、无毛刺、无破损及明显刮痕,无氧化和变形,无手印、无污垢、不得有明显明暗色差现象,同时产品颜色色差与样品应无明显差异,以50cm目测不明显为准,表面轻微伤痕以50cm目测不易见为准,明显划伤长度应小于1mm,且整个面板不得超过2条;可见面杂点应小于0.5mm2,并基本同色;整个可见面的杂点不得超过1个。

②.丝印要求:

丝印应内容正确,位置端正,附着力应符合要求,用透明胶纸或美纹纸粘试,不得有脱漆现象。

丝印裂痕要求小于0.1mm,且不超过1处。

•丝印颜色正确,以50cm目测应与样品无明显差异,丝印字体清晰、正确,不得有明显拖延、模糊、重影及偏位,以50cm目测不易见为准。

c.塑料类外观及结构要求:

佛山慧鸣电子科技有限公司整机及五金、塑胶类

外观检验标准制定:LiPing

审核:

批准:

版本: B

页次:第 3 页共 4 页

日期:2011年12月19日

塑料体表面崭新干净、无刮痕、无破损变形、毛边、斑点、光洁平整,不

得有明显流纹、黑纹、熔结痕、气泡、缩水、料花、顶白、拉白等注塑缺陷,以50cm目测不易见为准,各处批锋不得超过0.2mm,且不得影响装配,周边白边宽度不得超过0.8mm,不得有明显裂口,各定位配合处无明显缺陷,不得影响装配、外观。

d.机底表面:

表面应色泽均匀,表面色泽应光洁均匀、无毛刺、无破损及明显刮痕,无氧化和变形,无手印、无污垢、整体无明显色差,且与色样无明显差异,表面划伤应轻微,以上皆以50cm目测不易见为依据。

表面明显划伤长度应小于5mm,且不得超过2条;允许有正常的机器折压痕,但须为同种颜色。

允许的杂点应小于2mm²且必须为同色,整个底壳2-4mm的杂点不得超过2处。

2.包装:

严格按各机型包装作业指导书要求进行包装检验:

a.无漏装或多装随机配件,所有随机配件按规定位置放置。

b.成品机器本身按要求盖QC章、机身编码。

c.包装箱产品型号、数量符合规定;包装箱、侧贴纸、说明书、光盘、遥控器、电源线/电源变压器等符合规定要求,无污迹、破损、印刷不良,无印刷错误等现象。

d.所有包装内无异物。

e.产品与包装箱标志方向应一致。

六.缺陷判定:

1.包装材料:

a.随机中的必备配件:说明书、光盘、遥控器、电源线/变压器其中任意一

佛山慧鸣电子科技有限公司整机及五金、塑胶类

外观检验标准制定:LiPing

审核:

批准:

版本:B

页次:第 4 页共 4 页

日期:2011年12月19日

项缺少或不符判定A类;配件放置不在规定位置,定为C类缺陷;说明书多页判C类;少页判B类;其它方面如明显污迹、破损等判C类缺陷。

光盘PC软件不符或空盘判定为A类;遥控器无效判A类,脏及污垢判C类;电源线或变压器坏不能用判A类,外观轻微脏、刮花判C类,其余判B类。

b.装机泡沫缺少判定为A类;明显破损和污迹判定为C类;装箱贴缺少判定为A类;严重破损判定C类;整机胶袋、缺少判B类;严重破损判为C类。

c.包装箱侧贴与产品型号不符、产品数量不对,判定为A类。

d.所有包装内有较大异物,判定为C类缺陷。

e.机器倒装判定为C类缺陷。

2.外观、结构:

a.以上检验不符合机盖表面项、面板表面项、塑料外观及结构要求项、机底表面项的缺陷均判定为C类。

b.螺钉漏装1-2个判定为B类,3或3个以上判定为A类,螺钉的松动和严重生锈判定为C类。

c.各输出端子明显氧化、装配歪斜、变形判定为C类。

七.处置方法:

1.对于检查合格批次,允许其入仓。

2.不合格数达到拒收数Re,则此批作退货或返工处理。

注:在实际工作中,存在异议时,可将工作转至标准环境,如外观判定时,在45瓦日光灯下或明亮的室外光线下,因有噪音/光线影响的情况下可转到安静及明亮的工作地点内进行。