8D报告培训课件

合集下载

8D培训讲义PPT45页

Agree on Team小组达成协议: *Workgroup guidelines工作组指导方针

*Structure结构 *Goals目标 *Roles任务 *Procedures程序

11

D1:TEAM FORMATION D1:成立小组

Work Group Guidelines工作组指导方针

☆ Agreement on the task and objective同意分配的任务及目标 ☆ Check on timing检查时间 ☆ Keep work visible 保存工作记录 ☆ Use supporting information from manual使用指南中的支持信息 ☆Define roles rotate 定义角色转换 ☆ Need any help需要帮助

存在于实际与非实际之间的偏差 Operational Definition操作型定义 *What’s wrong with what? (Object and defect)

什么事情出现什么问题?(对象和缺陷) Or或者 *What am I having trouble with and what is the trouble?

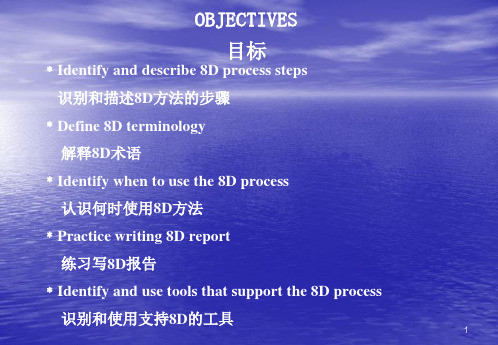

OBJECTIVES 目标

﹡Identify and describe 8D process steps 识别和描述8D方法的步骤

﹡Define 8D terminology 解释8D术语

﹡Identify when to use the 8D process 认识何时使用8D方法

﹡Practice writing 8D report 练习写8D报告

我有什么问题,并且问题是什么?

17

D2: DESCRIBE THE PROBLEM D2:描述问题

*Structure结构 *Goals目标 *Roles任务 *Procedures程序

11

D1:TEAM FORMATION D1:成立小组

Work Group Guidelines工作组指导方针

☆ Agreement on the task and objective同意分配的任务及目标 ☆ Check on timing检查时间 ☆ Keep work visible 保存工作记录 ☆ Use supporting information from manual使用指南中的支持信息 ☆Define roles rotate 定义角色转换 ☆ Need any help需要帮助

存在于实际与非实际之间的偏差 Operational Definition操作型定义 *What’s wrong with what? (Object and defect)

什么事情出现什么问题?(对象和缺陷) Or或者 *What am I having trouble with and what is the trouble?

OBJECTIVES 目标

﹡Identify and describe 8D process steps 识别和描述8D方法的步骤

﹡Define 8D terminology 解释8D术语

﹡Identify when to use the 8D process 认识何时使用8D方法

﹡Practice writing 8D report 练习写8D报告

我有什么问题,并且问题是什么?

17

D2: DESCRIBE THE PROBLEM D2:描述问题

8D报告培训资料课件

• Eliminate the problems the first time.

做到第一次就消除问题所在

• Prevention of future problems.

实现潜在问题的预防

2012.10.17GS/wey

8D Training

5

CAR/8D Report Problems 完成CAR/8D报告存在的问题

是否对产品的所有流程采取了围堵措施(如生产线、仓库及 发

货)?

• Has detailed instructions on containment been issued to people responsible for containment?

2012是.10否.17G给S/w负ey 责实施围堵措施8D的Tr人ain员ing发放了详细的清拉单?

• Poor Problem Description 差劲的问题描述

–“Customer received wrong part.”

–客户接收到错误零件

• Good Problem Description 完美的问题描述

–“Customer received incorrect value CRCW-0603 resistors on 4/1/12. Customer P.O. 441960 (GS P.O. X765644-30) specified CRCW-0603, 8.2K ohm and received CRCW-0603, 82K ohm parts.”

建立跨功能小组

• Identify a Champion. 确定小组长

• Members should be from all affected areas, not just quality! i.e. Sales, Logistics, Marketing, Engineering, Line Operators, Production Mgmt., etc…

8D报告培训教材(PPT 42页)

此过程尽量获取内部 和外部的问题信息、 数据、进行初步的分

析和方案策划。

四. 8D步骤—D1建立小组

建立一个小组来解决问题和执行纠正计划, 小组成员应具有过程和/或产品知识、分配的 时间、权威和需要的技能。

建立小组需要考虑的要素:

小组的领导: 小组的资源: 小组的成员: 人员的数量:

谁来推动? 谁提供支持? 合作及分工? 多少为宜?

1. 报警按钮未启动三方通话联系到监控中心:NG 2. 事后报警按钮测试(第一次正常,第二次不正常,拆

开后检查发现触点接触不良):NG 3. 警铃不响 电梯只有三方通话功能(国标无强制要求

需警铃鸣响功能) :OK 4. 话筒铃声及功能正常(事后测试):OK

1. 光电感应器位置偏离 导致无信号输出:NG

计划和执行选取的预防再发对策。去除 临时行动。

需要考虑的问题:

1.确定并执行预 防再发对策, 并应注意持续 实施监控,以 确定根因已经 消除。

2.待步入生产阶 段,应即监视 纠正措施之长 期效果,并于 必要时采行补 救措施。

3.验证 预防再发 对策有效 后,可以 停止临时 措施。

四. 8D步骤-D7效果确认及标准化

1W

WHY 问题

2W

WHY 中间原因

3W

WHY 中间原因

4W

WHY 中间原因

5W

WHY 根本原因

四. 8D步骤—D4原因分析

5-WHY分析案例1 状态1 一辆汽车出了故障不能行驶(WHY1)

状态2-原因1 引擎故障(WHY2)

状态3-原因2

火花塞不点火(WHY3)

状态4-原因3

火花塞潮湿沾水(WHY4)

验证预防再发对策并监控长期的效果。 水平展开,以防同一问题及类似问题再 度发生。将相关对策形成书面文件(管 理制度、程序文件、作业指导书、表单、 技术文件、工程图纸等)。

析和方案策划。

四. 8D步骤—D1建立小组

建立一个小组来解决问题和执行纠正计划, 小组成员应具有过程和/或产品知识、分配的 时间、权威和需要的技能。

建立小组需要考虑的要素:

小组的领导: 小组的资源: 小组的成员: 人员的数量:

谁来推动? 谁提供支持? 合作及分工? 多少为宜?

1. 报警按钮未启动三方通话联系到监控中心:NG 2. 事后报警按钮测试(第一次正常,第二次不正常,拆

开后检查发现触点接触不良):NG 3. 警铃不响 电梯只有三方通话功能(国标无强制要求

需警铃鸣响功能) :OK 4. 话筒铃声及功能正常(事后测试):OK

1. 光电感应器位置偏离 导致无信号输出:NG

计划和执行选取的预防再发对策。去除 临时行动。

需要考虑的问题:

1.确定并执行预 防再发对策, 并应注意持续 实施监控,以 确定根因已经 消除。

2.待步入生产阶 段,应即监视 纠正措施之长 期效果,并于 必要时采行补 救措施。

3.验证 预防再发 对策有效 后,可以 停止临时 措施。

四. 8D步骤-D7效果确认及标准化

1W

WHY 问题

2W

WHY 中间原因

3W

WHY 中间原因

4W

WHY 中间原因

5W

WHY 根本原因

四. 8D步骤—D4原因分析

5-WHY分析案例1 状态1 一辆汽车出了故障不能行驶(WHY1)

状态2-原因1 引擎故障(WHY2)

状态3-原因2

火花塞不点火(WHY3)

状态4-原因3

火花塞潮湿沾水(WHY4)

验证预防再发对策并监控长期的效果。 水平展开,以防同一问题及类似问题再 度发生。将相关对策形成书面文件(管 理制度、程序文件、作业指导书、表单、 技术文件、工程图纸等)。

8D培训教材(PPT 66页)

编号: ###

原因测试工作表

名称:生锈的曲轴

A+表示对关 键问题的答案 是肯定的。

A-表示对关键 问题的答案是 否定。

A?表示对关 键问题的答案 有待研究。

D4—发现并验证根本原因 测试潜在的根本原因

采用常规和传传统智慧 ▪一个小组成员 ▪小组集体智慧 ▪常理并非总正确,而传统智慧也不是永远明智 实验设计 为了查找根本原因,必须要进行正规的试验,例如 ▪就一个因素进行实验设计 ▪就几个因素进行实验设计

通过确定谁、什么、何时、何处、为什么、如何和

多大等定量来说明问题

超越现象 在问题描述中不要误用现象 使用问题确定单

D2——描述问题 描述问题的指南

范例

产品Product: 0 261 208 323

失效地点Location: 0-KM

数量Quantity: 126只

生产日期Prod. Date: 见附表

D2——描述问题

意图 让参加的人员理解: 定义问题对8-D方法的重要

性

妥当描述问题所用的技巧

确定顾客问题所用的程序

(建立数据库)

内容 描述问题的指南 解决问题的表单 更新8-D报告 解决问题查核清单

D2——描述问题 描述问题的指南

用顾客的口勿定义问题 利用常理 使用5W/2H问题

D3—实施并验证临时措施 缺点

成本高 着重于现象 灌输自满情绪 短期行为

D3—实施并验证临时措施 范围

内部作业 存储 正在进行的工作 供应商 返修中心 转送中 顾客处 所有发运和服务地

D3—实施并验证临时措施 验证

验证实施措施

验证为纠正措施奏效提供证明 可以由下述各项验证:样件、试生产、模拟 验证持续措施 验证临时纠正措施是否持续有效。这是因为始措施看

原因测试工作表

名称:生锈的曲轴

A+表示对关 键问题的答案 是肯定的。

A-表示对关键 问题的答案是 否定。

A?表示对关 键问题的答案 有待研究。

D4—发现并验证根本原因 测试潜在的根本原因

采用常规和传传统智慧 ▪一个小组成员 ▪小组集体智慧 ▪常理并非总正确,而传统智慧也不是永远明智 实验设计 为了查找根本原因,必须要进行正规的试验,例如 ▪就一个因素进行实验设计 ▪就几个因素进行实验设计

通过确定谁、什么、何时、何处、为什么、如何和

多大等定量来说明问题

超越现象 在问题描述中不要误用现象 使用问题确定单

D2——描述问题 描述问题的指南

范例

产品Product: 0 261 208 323

失效地点Location: 0-KM

数量Quantity: 126只

生产日期Prod. Date: 见附表

D2——描述问题

意图 让参加的人员理解: 定义问题对8-D方法的重要

性

妥当描述问题所用的技巧

确定顾客问题所用的程序

(建立数据库)

内容 描述问题的指南 解决问题的表单 更新8-D报告 解决问题查核清单

D2——描述问题 描述问题的指南

用顾客的口勿定义问题 利用常理 使用5W/2H问题

D3—实施并验证临时措施 缺点

成本高 着重于现象 灌输自满情绪 短期行为

D3—实施并验证临时措施 范围

内部作业 存储 正在进行的工作 供应商 返修中心 转送中 顾客处 所有发运和服务地

D3—实施并验证临时措施 验证

验证实施措施

验证为纠正措施奏效提供证明 可以由下述各项验证:样件、试生产、模拟 验证持续措施 验证临时纠正措施是否持续有效。这是因为始措施看

8D报告培训资料ppt课件

已采取什么措施防止以后不生产不合格品?

考虑 措施

* 防错,试验,过程控制 负责人 部门

时间

7 对策确认 对策已经确认是有效的吗? 如何确认?

是

否

Hale Waihona Puke 请附上相关数据,如:尺寸测量结果,过程能力,特性数据等

8 跟踪措施—水平展开 该重大问题的结果是否按以下项目进行追踪?

考虑: 工序作业/检查指导书 过程流程图 质量保证标准

禁止暗示原因 禁止直接给出措施

再发?

是否

分析工具:排列图、趋势图等

What :什么材料发生异常?Lot NO.? Who :谁发现的?谁导致异常发生? Where:在什么地点发现? When :何时发生?此问题是否为第一次发生? Why :为什么会发生此异常? How :问题是如何发生的?问题的大小和广度?

D7

D8

预防措施 团队庆祝

8D问题解决流程

D1 D2 D3 D4

选择团队 建立跨部门,跨学科的问题解决团队。团队成员应具

备有效解决问题所需的专业技能和权限。

小组成员由具备相关技术知识的生产工程师和质量工程师组成, 避免仅有一两个人在实施该过程。

定义问题 应包括两部分:1.描述客户到底说了什么?

2.描述工程师或专家对问题的意见?

※描述不良发生的背景 ※确定不良发生的统计数据 ※使用顾客明白的术语叙述

投入数/不良数/不良率 从客户的角度/观点出发陈述问题

一个有效的问题描述是 具体的 它明确地解释了有什么不对,并从类似的问题中找出不足; 可观察的 它描述了问题的可见迹象; 可测量的 它描述了“多少”或“多少频度”,以定量的术语指明了问题的范围。 可控制的 一个可控制的问题是一个可以在一定期限内解决的问题。如果一个问题太大,它应被 分解成几个更小的可控制的问题。

PQE培训教材8D报告课件

•

完成CPK-1.5

•

•

Decreased defect occurrences to zero

•

不良率巳降到零

• Continue containment activities until permanent C/A • actions are verified as being effevtive

Discipline 8: Congratulate Your Team,Case Close. 原則8:結案予參与組員以勉勵

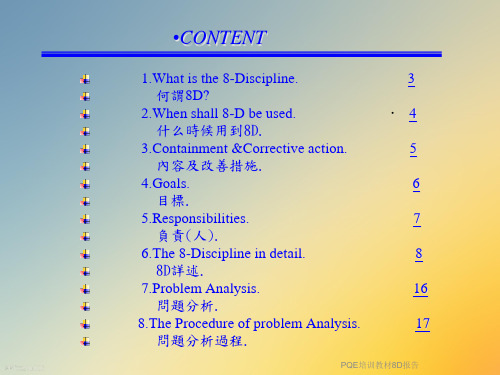

•When shall 8-D be used

The fallout consistently over the DPPM goal. •不良率連續超出DPPM目標值

MEET THE DPPM goal but one failure more than 20% to the fallout

Responsibilities

The originator Initiate the 8-D 發起(開始)8D

Copy the 8-D to all CPQ manufacturing sites(as applicable) 給所有CPQ生產地發送8D

The supplier Provide responses in 8-D format 以8D格式提供結果

PPT文档演模板

PQE培训教材8D报告

• Discipline 6: Verify effectiveness of actions

• • Describe verification results in quantifiable term E.G.: • 描述改善結果

•

Achieved CPK – 1.5

8D培训课程ppt73页

主题1:印刷下机甲苯含量小于5mg/m2合格率

D1 紧急处置

序号 紧急事件定义 处置等级 规格值

紧急处置措施

负责人员

SOP

1.印刷速度降低至200m/min,并

依据《溶剂残留超标处置办法》 领机

一级

逐项排查原因 5-10mg/m2

2.所生产的产品通知当班PQC管

控,依据《溶剂残留超标处置办 当班PQC

当班PQC每订单稽核

2.2.1烘箱温度设置未执 2.2.1印刷领机未按要

行标准

求设定印刷温度

当班PQC每订单稽核

2.2烘箱温度达不到 要求

2.2.2烘箱传感器失灵

2.2.2.2烘箱传感器老 化

機

2.2.3烘箱加热系统损坏

委托在9月30日前对设备烘箱的传感器进 行全面的检查

委托在9月30日前对设备烘箱的传感器进 行全面的检查

4.1.1 设备磨损

測

4.2 GC检测不 准确

4.2.1 设备故障

加强油墨进料的检测

10月20日前请设备厂家校正一次 10月20日前请设备厂家保养一次

D3 柏拉图

不良次数(个) 不良比率(%)

项 不良 失败金额 比率 累计 次 原因 (千元) (%) (%)

1 油墨释放

6

性差2 溶剂添加源自4过量3 烘箱温度

机

请保全对每个烘箱电机进行检查, 如有隐患,立即停机维修

2.3.1印刷烘箱设计风 量不足

2.2印刷排风量不 足

2.3.2印刷排风量未按 规定设置

在保证产品质量的前提下,将目前 的排风量设置在最大值

每个订单施行当班PQC首末检查

D4局部对策-印刷下机甲苯含量>5mg/m2

項 目

8D报告培训教材PPT精选全文

制程—仓库储存—交付在途品—客户端减少和着落(排除)后果的产生。 暂时措施一直要连续实行至后续的永久计策的实行有效后,方可撤消。 暂时措施实行中,应及时跟踪和验证其成效。

8D步骤—D3暂时计策

纠正措施(计策)

为排除已发觉的不合格或其它不期望情形的原因所采取的 措施。

预防措施(预防再发计 策)

为排除埋伏不合格或其它埋伏不期望情形的原因所采取 的措施。

什么是问题???

问题

期望 目标

现实

8D步骤—D2问题描写

问题描写方法:5W/2H

WHO

5W2H 谁

WHAT

什么

WHEN WHERE WHY HOW

何时 何地 为何 怎么样

HOW MUCH 什么程度

说明 辨认那一个客户(内/外部)在抱怨 问题的症状,没法用文字描写清楚的,借助于数 字或图片将问题表达清楚 记入问题产生的日期 记入问题产生的场所 辨认已知的说明 在什么的模式或状态这问题会产生

火花塞湿润沾水(WHY4)

状态5-原因4

引擎盖密封差漏水(WHY5)

状态6-原因5

密封圈老化

8D步骤—D4原因分析

5-WHY分析案例2

状态1 状态2-原因1

生产线现场油污操作员行走滑倒 机器漏油

WHY1 WHY2

状态3-原因2

机器橡胶密封不好

WHY3

状态4-原因3

密封橡胶圈质量差 WHY4

状态5-原因4 状态6-原因5

8D改进案例

D0.了解问题

20XX年12月16日客户“浙江**机械厂”投诉,在其包装车间对“ALT-5 检测器”进行包装时,使用公司的MHT机用膜时一拉就断裂, 并发觉使用 的机用膜端口破裂。造成ALT-5检测器包装工作进度延误,顾客要求派人 处理。

8D步骤—D3暂时计策

纠正措施(计策)

为排除已发觉的不合格或其它不期望情形的原因所采取的 措施。

预防措施(预防再发计 策)

为排除埋伏不合格或其它埋伏不期望情形的原因所采取 的措施。

什么是问题???

问题

期望 目标

现实

8D步骤—D2问题描写

问题描写方法:5W/2H

WHO

5W2H 谁

WHAT

什么

WHEN WHERE WHY HOW

何时 何地 为何 怎么样

HOW MUCH 什么程度

说明 辨认那一个客户(内/外部)在抱怨 问题的症状,没法用文字描写清楚的,借助于数 字或图片将问题表达清楚 记入问题产生的日期 记入问题产生的场所 辨认已知的说明 在什么的模式或状态这问题会产生

火花塞湿润沾水(WHY4)

状态5-原因4

引擎盖密封差漏水(WHY5)

状态6-原因5

密封圈老化

8D步骤—D4原因分析

5-WHY分析案例2

状态1 状态2-原因1

生产线现场油污操作员行走滑倒 机器漏油

WHY1 WHY2

状态3-原因2

机器橡胶密封不好

WHY3

状态4-原因3

密封橡胶圈质量差 WHY4

状态5-原因4 状态6-原因5

8D改进案例

D0.了解问题

20XX年12月16日客户“浙江**机械厂”投诉,在其包装车间对“ALT-5 检测器”进行包装时,使用公司的MHT机用膜时一拉就断裂, 并发觉使用 的机用膜端口破裂。造成ALT-5检测器包装工作进度延误,顾客要求派人 处理。

8D报告培训 ppt课件

拉就断; ·如何:在IPEX预拉型缠绕机上使用,转速为30M/MIN ,

预拉后倍数为3; ·为何:机用膜卷端口破损; ·多少:20卷中目前发现6卷有问题。

04 8D步骤-D3 临时对策

临时应对之法。在永久性对策尚未确定之前 ,先对问题进行实施围堵行动,以使内部/外 部顾客免受问题的继续困扰。

1、防止继续产生不良品。

04 8D步骤-D3 临时对策

临时对策 长期对策

消除问题 及后果

消除问题 原因

只能治标 (可能再发)

可以治本 (不会再发)

04 8D步骤-D4 原因分析

用统计工具列出可以用来解释问题起因的所 有潜在原因,再分别针对每一可能原因予以 测试,最终确定产生问题的根本原因。

1、列可能原因时要周全。

5M1E

1、一定是针对根本原因来 制订措施,一个原因可能有 几条措施。

需考 虑的 问题

2、措施尽量具体化。

3、及时对已经明确的措施进 行验证。

04 8D步骤-D6 跟踪检查

应对以下方面进行验证:临时措施,长期措 施,问题的现状。验证已实施的措施是否将 问题彻底消除(短期措施,长期措施,即其 它类似的流程),并且不会产生其它的问题 。

02

04

临时措施实施中,应 及时跟踪和验证其效果。

04 8D步骤-D3 临时对策

为消除已发现的不合 格或其他不期望情况 的原因所采取的措施

。

区别

采取纠正措施 是为了防止再 发生,采取预 防措施是为了 防止发生。

为消除潜在不合格或 其他潜在不期望情况 的原因所采取的措施 。

纠正措施 (亡羊补牢)

预防措施 (未雨绸缪)

• “太阳当空照,花儿对我笑,小鸟说早早早……”

预拉后倍数为3; ·为何:机用膜卷端口破损; ·多少:20卷中目前发现6卷有问题。

04 8D步骤-D3 临时对策

临时应对之法。在永久性对策尚未确定之前 ,先对问题进行实施围堵行动,以使内部/外 部顾客免受问题的继续困扰。

1、防止继续产生不良品。

04 8D步骤-D3 临时对策

临时对策 长期对策

消除问题 及后果

消除问题 原因

只能治标 (可能再发)

可以治本 (不会再发)

04 8D步骤-D4 原因分析

用统计工具列出可以用来解释问题起因的所 有潜在原因,再分别针对每一可能原因予以 测试,最终确定产生问题的根本原因。

1、列可能原因时要周全。

5M1E

1、一定是针对根本原因来 制订措施,一个原因可能有 几条措施。

需考 虑的 问题

2、措施尽量具体化。

3、及时对已经明确的措施进 行验证。

04 8D步骤-D6 跟踪检查

应对以下方面进行验证:临时措施,长期措 施,问题的现状。验证已实施的措施是否将 问题彻底消除(短期措施,长期措施,即其 它类似的流程),并且不会产生其它的问题 。

02

04

临时措施实施中,应 及时跟踪和验证其效果。

04 8D步骤-D3 临时对策

为消除已发现的不合 格或其他不期望情况 的原因所采取的措施

。

区别

采取纠正措施 是为了防止再 发生,采取预 防措施是为了 防止发生。

为消除潜在不合格或 其他潜在不期望情况 的原因所采取的措施 。

纠正措施 (亡羊补牢)

预防措施 (未雨绸缪)

• “太阳当空照,花儿对我笑,小鸟说早早早……”

8D分析培训(共39张PPT)

Detection Root Cause

Z O N Y

8D VS 5C

为什么制造流程没有防止问题的出现? – 证实潜在的根本原因 使用了正确的制造流程吗? 使用了正确的治具吗? 使用了正确的材料吗? 制造流程和产品发生过什么改变? 生产过程处于受控状态吗? 当前使用什么方法去防止此问题发生? 有任何此问题的潜在原因没有纳入之前的预防行动吗? 过程能力怎样(Cpk, Cmk)? 制造流程中存在有什么样的变化? 此问题的发生是因为一般原因还是特殊原因? 有系统的交互作用必须被考虑吗? 什么是此问题发生的最重要的几个潜在的根本原因?

Z O N Y

8D VS 5C

8D问题求解法的运用方向: 不合格的产品问; 顾客投诉问题; 反复频发问题; 需要团队作业的问题。

Z O N Y

8D VS 5C

8D问题求解法的运用方向: 问题出现,做好准备。 首先,需要做好实施8D的各项准备工作。先考虑是否 需要应用8D,并非所有的问题都需要用8D来解决, 有些问题采取通常的防范措施就行。 而且,8D法是 一种基于事实的流程作业法,需要适应于持续改善的 特殊技能和组织文化。在实施有效的8D法之前,组织 也许还有必要提供一些相关的学习和培训。

问题发生的频次How Big: 问题的趋势?稳定、消失还是更差了?本来你应该观察到

什么其它的趋势但实际上没有观察到?

多少产品/零件有此问题?多少产品/零件本来应该有此问 题但实际上没有? 问题发生的比例是多少?问题发生的比例应该是多少但实 际上不是?

Z O N Y

8D VS 5C

主要目标是通过临时保护措施来隔离问题以减少问题的 影响。

,能够胜任8D工作,解决问题,执行矫正方案。 为了使

团队高效运作,还要进一脚设置团队的结构、目标、程序 、角色以及明确团队成员之间的相互关系.)

8D报告培训教材(ppt 41页)

头脑风暴法〔Brain Storming—BS〕:一种经过群策群力、发扬集团智慧,从 各种不同角度找出效果一切缘由(yuányóu)或构成要素、搭便车。

第十八页,共401页8。

D4:基本缘由(yuányóu)剖 析-魚骨圖

要因:召扫尾脑风暴研讨会,在最后的草案阶段,

基本缘由

D4:基本(jīběn)缘由剖析■5WHY不是(bù 5WHY

五s个hi)5为次什么 问五次为什么 原那么:找到基本(jīběn)缘由

5

24

第二十四页,共40页。

D4:基本(jīběn)缘由剖析5WHY

■〝5WHY〞案例(àn lì)1

效果:〝明天(míngtiān)下班迟到了10分钟 〞

比拟(bǐnǐ)严重的制程质量效果

影響水平嚴重和需改善的項目 客户(kèhù)要求回复的质量赞扬

何时采

用8D

5

第五页,共40页。

1

什么是8D?为什么要推行(tuīxíng)8D?何时采用8D?

2 8D步骤(bùzhòu)

3

8D改善案例分享(fēn xiǎnɡ)及8D報告填寫要求

6

第六页,共40页。

●此小组应指定一位团队指导人员(组长),组长应做到日常分配,全体协调,资源 应用等…

●各团员的职责(zhízé) 权限 角色 分工 目的 人际关系

树立(shùlì)小组需求思索的要素:

小组的指导: 谁来推进

小组的资源: 谁提供支持?

小组的成员: 协作及分工? 人员的数量: 多少为宜?(4-10人)

10

●目的: 以量化的方式來評估問題點及對 客戶端所形成的影響,並藉此計算出一個短期 (duǎn qī)對策來降低影響的水平。

•注意要項:

第十八页,共401页8。

D4:基本缘由(yuányóu)剖 析-魚骨圖

要因:召扫尾脑风暴研讨会,在最后的草案阶段,

基本缘由

D4:基本(jīběn)缘由剖析■5WHY不是(bù 5WHY

五s个hi)5为次什么 问五次为什么 原那么:找到基本(jīběn)缘由

5

24

第二十四页,共40页。

D4:基本(jīběn)缘由剖析5WHY

■〝5WHY〞案例(àn lì)1

效果:〝明天(míngtiān)下班迟到了10分钟 〞

比拟(bǐnǐ)严重的制程质量效果

影響水平嚴重和需改善的項目 客户(kèhù)要求回复的质量赞扬

何时采

用8D

5

第五页,共40页。

1

什么是8D?为什么要推行(tuīxíng)8D?何时采用8D?

2 8D步骤(bùzhòu)

3

8D改善案例分享(fēn xiǎnɡ)及8D報告填寫要求

6

第六页,共40页。

●此小组应指定一位团队指导人员(组长),组长应做到日常分配,全体协调,资源 应用等…

●各团员的职责(zhízé) 权限 角色 分工 目的 人际关系

树立(shùlì)小组需求思索的要素:

小组的指导: 谁来推进

小组的资源: 谁提供支持?

小组的成员: 协作及分工? 人员的数量: 多少为宜?(4-10人)

10

●目的: 以量化的方式來評估問題點及對 客戶端所形成的影響,並藉此計算出一個短期 (duǎn qī)對策來降低影響的水平。

•注意要項:

8D培训讲义42张课件

种方案的利弊得失,初步确定团队可接受的一种方案;

➢团队应预测:采取对策后,不要引起其他质量的问题(即考虑具有负相关的质

量特性);

➢可行性评估:技术可行性、制造可行性、供应链可行性、成本可行性等 ➢在可能的条件下展开设计验证活动

2023/12/29

14

D-5确定消除根本原因的措 施

关键要点:

(1)重新审视小组成员资格 (2)决策,选择最佳措施 (3)重新评估临时措施,如必要重新选择 (4)验证 (5)管理层承诺执行永久纠正措施 (6)控制计划

2023/12/29

16

D-6采取消除根本原因的措施

关键要点:

(1)重新审视小组成员 (2)执行永久纠正措施,废除临时措施 (3)利用故障的可测量性确认故障已经排除 (4)控制计划、工艺文件修改

本阶段适用的方法 检查表、层别法、排列图、直方图、控制图、

FMEA、MSA、……

2023/12/29

17

D-7确定实施预防措施

目的:修改现有的管理系统、操作系统、工作惯例、设计与规程以防止这一问题与

所有类似问题重复发生。

➢实施标准化的作业,防止不合格及其原因的再发生。

➢将本次纠正措施的经验运用在同类区域中,以消除潜在的不合格。

2023/12/29

18

D-7确定实施预防措施

关键要点:

(1)选择预防措施 (2)验证有效性 (3)决策 (4)组织、人员、设备、环境、材料、文件重新确定

用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、 程度、频率等。 “什么东西出了什么问题” D3:临时对策

若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、 将自动改为手动、库存清查等。暂时对策决定后,即立刻交由团队成员带回执行。

➢团队应预测:采取对策后,不要引起其他质量的问题(即考虑具有负相关的质

量特性);

➢可行性评估:技术可行性、制造可行性、供应链可行性、成本可行性等 ➢在可能的条件下展开设计验证活动

2023/12/29

14

D-5确定消除根本原因的措 施

关键要点:

(1)重新审视小组成员资格 (2)决策,选择最佳措施 (3)重新评估临时措施,如必要重新选择 (4)验证 (5)管理层承诺执行永久纠正措施 (6)控制计划

2023/12/29

16

D-6采取消除根本原因的措施

关键要点:

(1)重新审视小组成员 (2)执行永久纠正措施,废除临时措施 (3)利用故障的可测量性确认故障已经排除 (4)控制计划、工艺文件修改

本阶段适用的方法 检查表、层别法、排列图、直方图、控制图、

FMEA、MSA、……

2023/12/29

17

D-7确定实施预防措施

目的:修改现有的管理系统、操作系统、工作惯例、设计与规程以防止这一问题与

所有类似问题重复发生。

➢实施标准化的作业,防止不合格及其原因的再发生。

➢将本次纠正措施的经验运用在同类区域中,以消除潜在的不合格。

2023/12/29

18

D-7确定实施预防措施

关键要点:

(1)选择预防措施 (2)验证有效性 (3)决策 (4)组织、人员、设备、环境、材料、文件重新确定

用量化的术语详细说明与该问题有关的内/外部顾客抱怨,如什么、地点、时间、 程度、频率等。 “什么东西出了什么问题” D3:临时对策

若真正原因还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、 将自动改为手动、库存清查等。暂时对策决定后,即立刻交由团队成员带回执行。