氧压浸出主要元素平衡表

浅析锌冶炼湿法氧压浸出技术

消耗 ;其三 ,采取有效措施 ,降低辅助能耗 ( 一般为 电解槽能耗的 7 。尤其在电气节能方面 , %) 要采用节 能 型的直降式整流变压 器 ,减少 电能变换 的中间环

节 ,以达 到节 能 的 目的 。在 用水 节 能方 面 要 提 高循 环

[] 国欣. 1姚 1 面向 2 世纪 的世界炼油工业[ . 1 J 石油化工技术经济 , ]

通过 对 国外 湿法 炼锌 新 技术 的考察 了解 ,根 据青 海所 处 的地 理位 置 和西 部矿 业 锌精 矿 的特 点 ,结 合 企 业现 有 常规 湿法 炼 锌流 程 ,采 用锌 精 矿直 接 氧压 浸 出

镍一铜冰铜处理方面的成功实践 ,其应用范 围逐渐扩

大 ,上世 纪 7 代 开 始 研 究将 该 工 艺 用 于 处 理 锌 精 0年 矿 和 铜精 矿 ,以解 决 精 矿 焙烧 产 生 的烟 气 污染 问题 ,

参考文献 :

10 Wh 4k ;其二 ,积极开展铝加 工工 艺节能活动 。铝

电解 电能消 耗 主要 由平 均 电压 与 电流 效 率决 定 ,因此

要 尽量降低平均 电压 、提高 电流效率 、减小 导体 电 阻 、减少 阳极 效 应 、减 小 阳极 和 阴极 的过 电压 ,实 现

电解 槽平 稳 高效 运行 ,以 降低 铝加 工 单位 产 品 的 电能

1 概 述

我国是产锌大 国,也是锌消费大国,在世界锌市

场上 有 一定 的竞 争 优 势 , 目前 国 内锌 生 产 面 临 的问 题

是 :中 小 企 业 多 、产 大 于 销 、采 选 能 力 小 于 冶 炼 能 力 、初 级产 品 比重大 、再生 回收 比重小 以及企 业装 备

水平低 、能耗大 、整体经济效益差 ,产业结构调整势

211171076_硫化砷渣氧压浸出生产工艺的实验研究

2023年 1月下 世界有色金属11冶金冶炼M etallurgical smelting硫化砷渣氧压浸出生产工艺的实验研究马宝军,银星波,占焕武,杨明学,刘旭升(广西南丹南方金属有限公司,广西 南丹 547204)摘 要:硫化砷渣作为有色冶炼中的产物,其治理已成为国际性的难题。

本文主要对硫化砷渣的氧压浸出生产工艺进行实验和研究,探索氧压浸出及生产三氧化二砷的工艺技术条件。

关键词:硫化砷渣;氧压浸出;三氧化二砷中图分类号:TF803.21 文献标识码:A 文章编号:1002-5065(2023)02-0011-3Experimental Study on Oxygen Pressure Leaching Process of Arsenic Sulfide ResidueMA Bao-jun, YIN Xin-gbo, ZHAN Huan-wu, YANG Ming-xue, LIU Xu-sheng(Guangxi Nandan Southern Metal Co., Ltd., Guangxi, Nandan 547204)Abstract: As the product of non-ferrous smelting, arsenic sulfide slag has become an international problem. This paper mainly conducts the experiment and research on the oxygen pressure leaching production process of arsenic sulfide residue, and studies the production process and conditions of producing arsenic trioxide.Keywords: Arsenic sulfide slag; Oxygen pressure leaching;Arsenic trioxide收稿日期:2022-11作者简介:马宝军,男,辽宁葫芦岛人,出生于1970年9月,大学本科毕业,高级工程师,主要从事铜铅锌冶炼的生产技术管理。

柯尼柯氧压浸出

柯明柯锌加压浸出工艺1.简介到目前为止,柯明柯Trail工厂的锌加压浸出车间已投入运行了14年,该氧压浸出工艺可以处理很多类型的锌精矿,这其中就包括来自于阿拉斯加红狗矿的精矿,不过其主要矿石来源还是柯明柯位于卑诗省金伯利地区的沙利文矿。

该车间的产品主要包括硫酸锌、黄钾铁钒矿浆和单质硫,黄钾铁钒矿浆会在焙砂浸出作业得到进一步处理,而硫则销往北美地区。

未反应的硫化锌从熔融硫中分离并返回到锌焙烧回收锌。

柯明柯锌加压浸出车间于1981年早些时候投产,使用一台高压釜处理来自于沙利文矿的锌精矿,处理量为188t/d。

锌浸出率可以达到97%,每天可以生产88吨可溶锌和54吨硫。

先前的文章已经详细的描述了整个工艺流程,并评述了车间前八年运行中的经历。

在这一时期,车间进行了大量的改动消除了生产过程中的瓶颈问题,并提高了浸出率。

以上这些改变使得车间产能力经常超出设计水平,通常产量大约可以占到Trail锌产量的20%。

2.柯明柯锌生产现状在柯明柯Trail工厂,锌加压浸出是锌生产系统的三个工艺流程之一。

大约70%的锌产量来自于锌焙烧工艺,20%来之于加压浸出工艺,氧化物浸出占到10%。

这些工艺的产品作为Trail硫化物浸出厂的原料,如图一所示。

在该厂,硫酸锌溶液得到净化,首先是除铁,接着用锌粉除杂。

铁-铅渣(含有来自于加压浸出的黄钾铁钒)在浓密机中与硫酸锌泥浆分离,然后经过洗涤和过滤送往铅冶炼厂进一步回收金属。

净化后的硫酸锌溶液泵送至电解车间,在这里锌被从电解液中电积出来。

电解废液(返酸)用泵返回到浸出车间。

3.锌加压浸出概述柯明柯锌加压浸出流程在本质上与先前报道的工艺流程是一样的。

基本工艺流程如图2所示。

锌精矿在浸出前先要在球磨机中进行磨矿,该球磨机处于一个拥有一套水力旋流器的闭路循环中。

水力螺旋器溢流中的细颗粒精矿进入一台直径12.7m的浓密机,浓密底流被送至一台带搅拌的贮槽,并加入木质璜酸钠。

然后这些备好的矿浆原料被泵送至一台拥有四个舱室的高压釜,其直径 3.7m,长15.2m,在可控速率下运转。

氧压浸出处理低铁闪锌矿

2 1 年 1 期 01 O

相 比 而 言 , 国 对 该 技 术 的研 究 还 处 于 初 步 阶 我 段 , 且 研 究 对 象 多 为 高 铁 闪 锌 矿 。 本 文 以 辽 并 。

密 度 1 8 / m。 稀 释 至 一 定 浓 度 的 水 溶 液 , 体 . 4g c ) 气 为 工 业 用 瓶 装 纯 氧 ( 度 > 9 . , 出 用 添 加 剂 为 纯 95 浸

sirn p e S5 0r mi trig s e d i 0 / n,a d a d t ea u ti 1 0 ,e ta t n r t fzn Sa o e9 a d c n e — n d i v mo n S . % i x r ci a eo ici b v 7 o n o v r

与 渣 中 元 素 硫 的 富集 。 关键词 : 铁 闪锌矿 ; 低 氧压 浸 出 ; 电位 一 H 图 ; 出 率 ; 素 硫 p 浸 元

中 图 分 类 号 : 8 3:TF 0 . 1 TF 1 832 文献标识码 : A 文 章 编 号 : 0 7 7 4 ( O 1 1 - 0 10 1 0 — 5 5 2 1 ) 00 0 - 5

应式 为 :

通过 研究 合成 闪锌 矿 在硫 酸溶 液 中加压 浸 出的热 力

学 与 动 力 学 , 明 闪 锌 矿 的 溶 解 受 H 证 s氧 化 控 制 。

基金 项 目 : 国家 自然 科 学 基 金 资 助 项 目( 1 0 0 3 0 7 0 5 1 7 0 7 ; 家 “ 一 五 ” 技 支 撑 计 划 项 目( 0 8 AB 4 0 )教 育 部 高 5 0 4 3 ,5 9 4 3 ,50 4 4 ) 国 十 科 20B 3 B 1;

丹霞冶炼厂氧压浸出炼锌系统的节能措施及效果_骆昌运

回转窑及氧化锌处理 锅炉及污水处理 制氧 其他公共系统 小计

3

结束语

丹霞冶炼厂生产系统具有节能的优势, 其优势 来源于节能的工艺、 设备和电气设施等。

檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸檸 ( 上接第 40 页) ( 4 ) 此厂址附近已有道路和铁路车站, 对外交 通条件好。 本工程采用成熟、 可靠、 先进的生产工艺, 并在 生产过程中均采取了治理措施, 所排各种废气均采 取了治理措施, 一般生产废水排至砂石厂进行洗砂 用水不外排, 含砷固体废渣妥善处置不外排, 产生噪 声的设备也都考虑了减噪措施。 该工程项目的实施后由原来的 8 000 t / a 的白 烟灰经过对其中的有价元素进行回收后, 固体废弃 物减少到 2 805 t / a, 减排量为 64. 5% 。 亦符合国家 对固体废物减量化、 无害化、 资源化的原则。 总之, 本工程采取了有效的污染治理措施 , 各类 污染物均能做到达标排放和妥善处置, 对周围环境 没有影响。

LUO Changyun Abstract : The structure, energy saving measures and effects of zinc smelting system with oxygenpressure leaching technology in Danxia Smelter were introduced. Key words: zinc smelting; oxygenpressure leaching; energy saving 为了便于综合回收凡口锌精矿中的镓 、 锗、 银等 有价元素, 丹霞冶炼厂在原有焙烧和回转窑挥发工 序的传统生产工艺的基础上, 首次引进氧压浸出工 , 艺进行全面技术改造 将生产能力提升到 10 万 t / a 电锌, 并副产硫磺 4. 5 万 t / a、 硫酸 3 万 t / a, 综合回 粗二氧化锗 20 t / a、 银 2. 5 t / a。 整套系 收镓 30 t / a、 统依据功能的需要共设置了精矿仓及磨矿 、 氧压浸 25 出及硫回收、 中和置换、 除铁、 净化、 电解、 熔铸、 m2 沸腾焙烧及制酸子系统、 回转窑无害化处理铁渣 系统、 制氧站、 锅炉房、 污水处理站等 12 个生产子 系统。 2011 年完成了 系统于 2009 年 9 月投料生产, 全年 10 万 t 锌锭的生产目标( 设计规模) , 各项技术 经济指标以趋于正常水平, 在硫磺产品未分配能耗 Zn, 的情况下, 全年系统综合能耗 1 118 kgce / t可满 足锌 冶 炼 企 业 单 位 能 耗 限 额 ( 国 标 GB21249 — 2007 ) 先进值的要求( 不超过 1 200 kgce / t) 。若硫磺 则能耗会更低。 产品分配能耗,

3 电锌可研初稿 ——浸出渣

4.7 浸出渣处理4.7.1 浸出渣干燥及储仓配料4.7.1.1 浸出渣及燃料(1)浸出渣浸出渣来自湿法压滤系统, 年处理浸出渣87700t/a(干基),含水25%,浸出渣成份见表4-8。

表4-8 浸出渣成分(2)燃料①煤气含水25%左右的浸出渣,在进挥发窑之前必须先进入干燥窑进行干燥,干燥后的浸出渣含水应控制在15%左右,干燥窑生产用煤气作燃料,干燥用煤气量为1500~1700m3/h〃台,由厂区煤气站供应。

煤气使用点压力大于3500Pa, 发热值为5000~5500kJ/m3②焦粉挥发窑处理浸出渣,采用焦粉作燃料,并兼作还原剂,焦粉贮存在储矿仓内,焦粉成分见表4-9及表4-10。

表4-9 焦粉成分Q=27326kJ/kg表4-10 焦粉灰分成分挥发过程中,适宜的焦粉粒度组成为:小于5mm的<30%、5~15mm的>50%、大于50mm的<20%。

4.7.1.2 工艺流程简述(1)浸出渣干燥浸出渣压滤后(含水25%),直接用胶带输送机输送到干燥窑尾部受料斗内,受料斗下部设湿式圆盘给料机(φ2000mm),圆盘给料机将物料加到窑尾罩内螺旋上,由窑尾罩内螺旋将物料均匀扒入干燥窑内进行干燥(干燥窑规格为2.2×18m), 干燥采用逆流干燥方式。

煤气由喷嘴直接喷入燃烧室进行燃烧,产生700℃左右的热烟气,烟气与物料以相反方向流动并充分进行热交换,以达到物料干燥的目的。

干燥后的物料,含水15%左右,由窑头罩下部排料口排出,经胶带输送机运至临时堆场,待转运至一期储仓配料厂房。

干燥窑产出的烟气,出窑温度约为150℃,直接进入收尘系统。

(2)储仓及配料本期可研不考虑新建储仓,利用原一期储仓及配料厂房,干燥后的物料用汽车定期由临时堆厂运往一期储仓配料厂房。

4.7.1.3 主要技术经济指标(1)年处理量 87700t/a(干基)含水25%(2)年工作日 330d(3)干燥强度 30kg水/m3.h(4)干燥前含水25 % 干燥后含水15 %4.7.1.4 主要设备选择转筒干燥机选择计算:每天处理渣量87700÷0.75÷330= 354.3t/d每天脱水量w=354.3×(25-15)÷(100-15)=41.68t/d每天按22小时加料时间计算,取干燥强度为30kg水/m3.h则需干燥机容积为:V=1000×41.68÷(22×30)=63.15m3选择 内2.2×18m干燥机1台(容积为68.4m3/台)N=45kW/台4.7.1.5 浸出渣干燥收尘(1)烟气条件:烟气量 20700m3/h烟气温度~150℃烟气含尘 6.28g/m3烟气露点 54.4℃烟气成份(%):CO2 N2 O2 H2O3.91 67.01 13.95 15.13年工作330d,三班工作。

锌常规法—氧压浸出联合冶炼技术研究

锌常规法—氧压浸出联合冶炼技术研究陈龙义(长沙有色冶金设计研究院有限公司,湖南 长沙 410019)摘 要:锌冶炼主要以常规法和氧压浸出两种工艺为主,其中常规法浸出率低,渣率大,铜等有价金属回收率低,需要配套建设大规模渣处理系统,而氧压浸出工艺锌一次浸出率高,综合回收好,渣量少,但控制要求比较高,设备维护投入相对较大。

本文通过分析上述两种主流湿法锌冶炼工艺的优缺点,提出一种全新的常规法-氧压浸出联合锌冶炼技术,并研究技术的可行性,给出具体工艺流程、控制参数及技术指标。

该技术可实现常规法及氧压浸出两种主流锌冶炼技术的优势互补,具有流程简单,锌直收率高,综合回收好,生产成本低等特点,特别适合常规法生产企业的技术升级改造,具备较好的市场前景。

关键词:锌冶炼;常规法;氧压浸出;高效浸出中图分类号:TF813 文献标识码:A 文章编号:1002-5065(2021)19-0182-3Study of Zinc Smelting Technology Combing Conventional Method with Oxygen Pressure LeachingCHEN Long-yi(Changsha Engineering and Research Institute Ltd. of Nonferrous Metallurgy,Changsha 410019,China)Abstract: There are two main ways of Zinc smelting process, the conventional method and the oxygen pressure leaching. The conventional method, requiring the supporting building of large-scale slag processing system, is with the low leaching rate, the large slag rate, and the low rate of valuable metals such as copper, while the oxygen pressure leaching process is with high single Zinc leaching rate, good comprehensive recovery, and little slag, but requiring the high control request and the relatively high cost of equipment maintenance. This paper, by analyzing the advantages and disadvantages of the two main Zinc hydrometallurgy processes mentioned above, proposes a new Zinc smelting technology combing the conventional method with the oxygen pressure leaching, studies its feasibility, and gives its specific process flow, control parameters and technical indexes. This new technology can realize the complementary advantages of the two main Zinc smelting technologies of the conventional method and the oxygen pressure leaching, and has the characteristics of simple process, high zinc direct yield rate, good comprehensive recovery, low production cost and so on, especially suitable for production enterprises with the conventional method to upgrade the technology, and with a good market prospect.Keywords: zinc smelting; conventional method; oxygen pressure leaching; high-efficiency leaching锌冶炼主要包含火法和湿法两大工艺流程[1],湿法炼锌是当今世界最主要的锌冶炼工艺,其产量占世界总锌产量的88%以上。

氧压浸出炼锌渣处理工艺探讨

氧压浸出炼锌渣处理工艺探讨摘要:在炼锌的过程中,主要采用的方法是氧压浸出,这种方法产生的废渣是比较多的,所以为了达到绿色发展目的,需要对废渣进行科学处理。

基于无害化处理目标和有价金属综合回收问题的解决对目前的氧压浸出炼锌进行分析,对具体的工艺利用以及工艺改善进行讨论,实现废渣处理工艺的优化,这样氧压浸出炼锌的现实效果会更加的突出。

文章研究氧压浸出炼锌渣处理工艺,旨在为当前工作实践提供参考与指导。

关键词:氧压浸出炼锌;废渣;处理工艺目前使用的氧压浸出炼锌工艺是上世纪八十年代开始使用的一种新型炼锌技术,这种工艺的使用源于加拿大的公式。

我国针对高铁硫化锌精矿的具有自主知识产权的氧压浸出工艺在2004年的时候才进入了规模化生产。

对氧压浸出炼锌工艺进行分析,其采用加压釜在一定的温度、压力下通过氧气对硫化锌精矿进行直接酸浸。

此时硫化锌的锌会转化为硫酸锌并进入到浸出液当中。

这种方法利用的过程中,原料当中的大部分硫会转化为元素硫进入到浸出液当中。

浸出液在经过溶液处理、净化以及电击等方式产生电锌。

对浸出渣做浮选和热滤可以生产出商品元素硫。

对现阶段的氧压浸出炼锌工艺进行分析可知其优势是非常突出的,不过为了实现废渣的无害化处理,同时为了对有价金属做综合回收,需要对具体工艺进行优化。

一、氧压浸出渣的特点就目前的研究来看,氧压浸出矿浆在经过过滤后能够得到富含元素硫的渣,利用浮选工艺将渣中的元素硫选出之后产生的尾矿渣则为氧压浸出废渣。

对氧压浸出渣的特点进行分析,其主要有3个显著特点:1)氧压浸出渣属于固体危险废物,其存在着安全威胁,所以需要妥善处理。

2)氧压浸出渣含有比较高的水分,一般来讲,其水分含量在20%——25%之间。

3)氧压浸出渣的含硫率是比较高的,就检测分析来看,含硫率在12%——15%之间[1]。

根据不同的硫化锌精矿原料及后续的不同渣处理工艺进行划分,氧压浸出渣可以分为高银渣和低银渣两种,其中的高银渣又可以划分为高铁渣和低铁渣。

锌氧压浸出工艺现状及技术进展

2.3 Ruhr Zink

Ruhr Zink锌厂始建于1968年,分别于1972年和1976 年进行了两次扩建后锌生产能力达到150000 t/a。1986年 开始与谢里特公司协商,拟引进氧压浸出工艺将产能提高到 200 000t/a。经过几年的技术探索和实验,确定了与常规 流程相结合的最佳工艺方案和技术操作参数,于1991年建 成了一套氧压浸出系统。该系统设计能力为50000t/a锌, 高压釜规格为ф3.9m×l3m。开始主要处理锌精矿和利用威 尔兹窑从钢厂烟灰中提取氧化锌后产出的还原渣,后改为只 处理锌精矿。

2.1 Cominco Trail

Trail锌厂是目前世界上锌生产能力最大的冶炼厂之一,其 生产由三部分组成:硫化锌精矿沸腾焙烧、硫化锌精矿氧压 浸出和锌氧化矿浸出。主流程采用沸腾焙烧制酸、中性浸出、 酸性浸出、两段净化、电积和熔铸工艺,产锌约占总锌量70 %;氧压浸出部分产出的成品液由酸性浸出工序进入主流程, 在此合理地解决了氧压酸浸液除铁问题。氧压浸出工序产锌 约占总锌量的20%。铅银在浸出渣中富集,送去铅系统回收。 氧压浸出产出的元素硫经浮选过滤后回收。 Trail锌厂目前安装有2台高压釜。第一台于1981年建成,尺 寸为ф3.7m×l5.2m。设计生产能力为日处理锌精矿190t, 实际处理量达350t/d;第二台于1997年安装,尺寸为 ф3.7m×l9m,设计生产能力为日处理锌精矿480t。

1 锌精矿氧压浸出工艺特点

锌精矿湿法冶炼过程中将锌从精矿浸出的方法有两种,一 种是先将锌精矿焙烧,然后浸出焙砂;另一种是氧压浸出锌 精矿。锌精矿焙烧过程产生的二氧化硫,必须经过处理转化 为硫酸。而在直接浸出工艺中,锌精矿中的硫以固态的元素 硫转入浸出渣中,避免了烟气中二氧化硫对大气环境的污染。 同时,固态的元素硫可以加以回收,也可堆积存放。因此锌 精矿氧压浸出技术具有明显的环保优势。

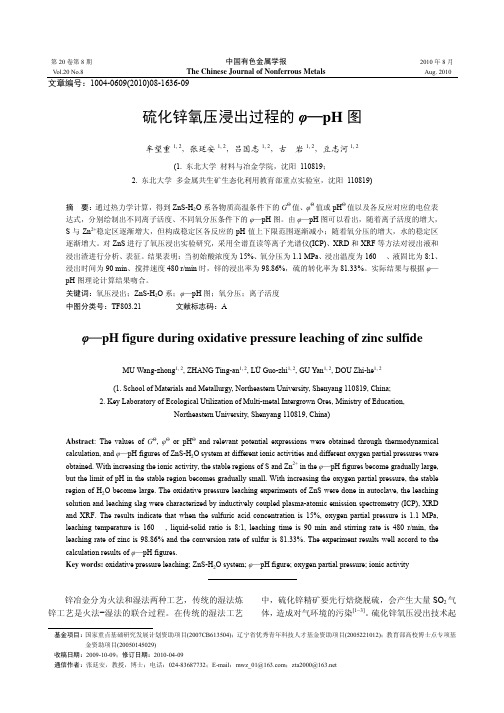

硫化锌氧压浸出过程的电位-PH图

锌冶金分为火法和湿法两种工艺,传统的湿法炼 锌工艺是火法−湿法的联合过程。在传统的湿法工艺

中,硫化锌精矿要先行焙烧脱硫,会产生大量 SO2 气 硫化锌氧压浸出技术起 体, 造成对气环境的污染[1−3]。

基金项目:国家重点基础研究发展计划资助项目(2007CB613504);辽宁省优秀青年科技人才基金资助项目(2005221012);教育部高校博士点专项基 金资助项目(20050145029) 收稿日期:2009-10-09;修订日期:2010-04-09 通信作者:张廷安,教授,博士;电话:024-83687732;E-mail:mwz_01@;zta2000@

lg γ ± = −0.50 | z + + z − | ( I 1+ I − 0.30 I )

(1. 东北大学 材料与冶金学院,沈阳 110819; 2. 东北大学 多金属共生矿生态化利用教育部重点实验室,沈阳 110819) 摘 要:通过热力学计算,得到 ZnS-H2O 系各物质高温条件下的 GΘ 值、φΘ 值或 pHΘ 值以及各反应对应的电位表

达式,分别绘制出不同离子活度、不同氧分压条件下的 φ—pH 图。由 φ—pH 图可以看出,随着离子活度的增大, S 与 Zn2+稳定区逐渐增大,但构成稳定区各反应的 pH 值上下限范围逐渐减小;随着氧分压的增大,水的稳定区 逐渐增大。对 ZnS 进行了氧压浸出实验研究,采用全谱直读等离子光谱仪(ICP)、XRD 和 XRF 等方法对浸出液和 浸出渣进行分析、表征。结果表明:当初始酸浓度为 15%、氧分压为 1.1 MPa、浸出温度为 160 ℃、液固比为 8:1、 浸出时间为 90 min、搅拌速度 480 r/min 时,锌的浸出率为 98.86%,硫的转化率为 81.33%。实际结果与根据 φ— pH 图理论计算结果吻合。 关键词:氧压浸出;ZnS-H2O 系;φ—pH 图;氧分压;离子活度 中图分类号:TF803.21 文献标志码:A

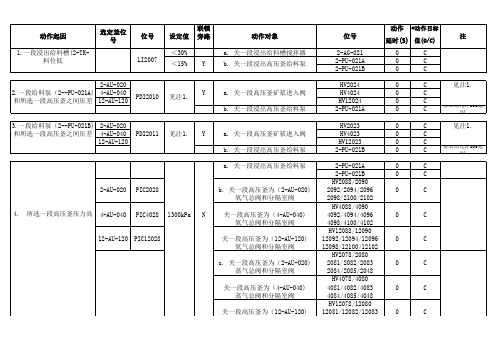

氧压浸出连锁图

HV12025 TV11519

0

C

设定为M,OP=0

0

C

f. 关到一段高压釜为(2-AU-020) 废酸自动阀

HV2026

关到一段高压釜为(4-AU-040) 废酸自动阀

HV4026

0

C

关到一段高压釜为(12-AU-120) 废酸自动阀

g. 关一段所选废酸给料泵

h. 关到一段高压釜为(2-AU-020) 二段浸出溶液自动阀

12098/12100/12102

HV2078/2080

c. 二段高压釜为(2-AU-020)

2081/2082/2083

0

C

关蒸气总阀和分隔室阀

2084/2085/2048

HV4078/4080

二段高压釜为(4-AU-040)

4081/4082/4083

0

C

关蒸气总阀和分隔室阀

4084/4085/4048

关到一段高压釜为(4-AU-040) 二段浸出溶液自动阀

HV12026

11-PU-024A 11-PU-024B

HV2053 HV2049 HV4053 HV4049

0

C

0

C

0

C

0

C

关到一段高压釜为(12-AU-120) 二段浸出溶液自动阀

i. 关二段浸出溶液排出泵

HV12053 HV12049 5-PU-054A 5-PU-054B

HV2088/2090

b. 二段高压釜为(2-AU-020)

2092/2094/2096

0

C

关氧气总阀和分隔室阀

2098/2100/2102

动作起因

选定釜位 号

闪锌矿精矿中低压富氧浸出

闪锌矿精矿中低压富氧浸出赵景龙【摘要】根据锌精矿常压富氧浸出设备的原理,对富氧加压浸出闪锌矿精矿的设备和工艺提出改造,在加压釜中实现锌精矿中低压富氧浸出,融合加压富氧浸出和常压富氧浸出的优点,避免两者的缺点,优化和简化设备和工艺,达到投资节省,技术优化,设备简单,工艺精炼,环境友好,操作安全,生产实际可行.【期刊名称】《湖南有色金属》【年(卷),期】2012(028)006【总页数】5页(P30-33,57)【关键词】锌精矿;常压浸出;加压浸出;中低压浸出;设备工艺比较【作者】赵景龙【作者单位】广西有色金属集团有限公司,广西南宁530022【正文语种】中文【中图分类】TF803.2+1闪锌矿精矿锌直接浸出工艺技术目前有常压富氧浸出和加压富氧浸出。

富氧浸出工艺与传统炼锌方法比,具有工艺流程简洁、硫以元素硫形式产出,不受硫酸市场制约,便于储存及运输,环境影响小;建设投资、运行成本和维修费用低,能耗少;流程简单,有价元素综合回收高,省去了沸腾焙烧、烟气制酸和浸出渣的再处理工序。

常压浸出采用的是芬兰奥托昆普技术,加压浸出工艺由加拿大狄纳泰克公司(Dynatec公司)开发,两者在国外都有几十年的工业实践先例,技术先进,工艺成熟,现国内部分厂家已引进,据说试运行和生产效果较好。

现借鉴两者成熟经验,把两种工艺优点和设备优点结合,控制氧分压介于加压浸出和常压浸出的中间范围,即约0.3~0.9 MPa,经改良优化后的工艺,简称为中低压富氧浸出。

本文对中低压富氧浸出工艺的机理、工艺设备、工艺流程、技术经济指标、投资与常压富氧浸出、加压富氧浸出进行综合交叉比较,从生产实践的角度进行阐述。

1 富氧浸出工艺机理1.1 加压富氧浸出加压浸出过程中,锌精矿中的锌、铁、硫分别与硫酸、氧气反应,生成硫酸盐和单质硫,主要反应如下:硫酸亚铁又与硫酸和氧气反应,生成硫酸铁。

锌精矿中的锌、硫又与硫酸铁和氧气反应,生成硫酸锌与单质硫。

其中铁离子的氧化还原过程,起到了氧载体的作用,加速了锌精矿的浸出。

哈德逊湾锌氧压浸出工艺

哈德逊湾矿冶公司锌氧压浸出工艺1.前言从1930年开始,哈德逊湾矿冶公司(以下简称哈公司)在马尼托巴的富林富隆经营着一个锌和铜的混合精炼厂。

但直到1993年7月,锌冶炼厂采用的还是焙烧-浸出-电积的工艺。

同年7月2日,这一局面得到改变,哈公司试运转世界上第一个二段锌氧压浸出冶炼厂,试车成功后,在富林富隆生产的所有锌产品都是来自于氧压浸出,也就是说各种不同的混合锌精矿都在高压釜中得到处理,而不需要再进行焙烧。

为了满足政府新的二氧化硫和颗粒物排放规定,哈公司通过推行氧压浸出工艺消除了锌冶炼厂所有二氧化硫和颗粒物的排放,从而符合新规定要求。

试车成功后,哈公司氧压浸出工艺一直运转良好,锌电解车间满负荷生产,产能通常都高于设计生产能力。

开始生产到现在厂子没有进行什么大的改动,但是为了提高生产的灵活性和降低维护费用,也进行了许多小的改动。

本文竭力描述了目前企业的运转现状,并特别强调了为改善设备实用性所进行的一些改动。

2.锌氧压浸出工艺的化学机理在锌氧压浸出过程中,锌精矿是在一个高压釜中进行酸浸的,控制温度范围为145℃~150℃,富氧气氛总压达到1100KPa。

锌精矿被浸出反应中生成的三价铁氧化从而生成锌的硫酸盐和元素硫。

三价铁离子在反应中被还原,但是又被高压釜中的氧气再次氧化,从而又可以去浸出更多的锌精矿,过量溶解的铁同时可以以氢氧化物或者黄钾铁钒形式沉淀。

在富林富隆。

铁主要是以氧化铁形式沉淀,只有15~20%的铁是以黄钾铁钒形式沉淀。

锌氧压浸出基本的化学反应如下所示:ZnS +Fe2(SO4)3→ZnSO4+FeSO4+S02FeSO4+0.5O2+H2SO4→Fe2(SO4)3+H2OFe2(SO4)3+(X+3) H2O→Fe2O3·XH2O+3H2SO43 Fe2(SO4)3+14H2O→(H2O)2Fe6(SO4)4(OH)+5H2SO43.工艺过程图一表明了哈德逊湾锌加压浸出厂的整个工艺流程。

压氧浸出提取低品位锰矿中的锰的实验研究及应用前景

压氧浸出提取低品位锰矿中的锰的实验研究及应用前景实验研究及应用前景一、引言低品位锰矿指的是锰含量较低的锰矿石,通常难以直接利用。

为了高效提取低品位锰矿中的锰,压氧浸出技术被广泛研究和应用。

本文将重点讨论压氧浸出提取低品位锰矿中锰的实验研究及其应用前景。

二、实验研究方法1.实验原料准备:收集低品位锰矿样品,并进行粉碎和筛分,得到符合要求的实验原料。

2.压氧浸出实验:将锰矿样品与浸出剂溶液(通常为硫酸、氯化亚砜、氯化铵等)进行混合,形成浸出体系。

调节浸出体系的pH值、温度、浸出剂浓度等参数,进行压氧浸出反应。

常用的反应设备包括高压釜、高压氧气浸出系统等。

3.浸出产物处理:将压氧浸出后得到的浸出液进行分离和处理。

通常包括固液分离、离心、滴定等步骤。

通过分离和处理步骤,得到含锰的溶液。

4.锰的分离和提纯:通过化学还原、溶剂萃取、离子交换等方法,对含锰的溶液进行分离和提纯。

最终得到高纯度的锰产品。

三、应用前景压氧浸出技术是目前提取低品位锰矿中锰的一种有效方法,具有以下几个优点和应用前景。

1.高效提取锰:压氧浸出技术能够在较短时间内实现低品位锰矿中锰的高效提取。

传统的提取方法,如酸浸出、煅烧等,需要更长的反应时间和高温条件,而压氧浸出技术能够在相对低温的条件下实现高效提取。

2.降低环境污染:压氧浸出技术使用的是低浓度的浸出剂,锰矿浸出液中含有的有害物质较少,能够有效降低对环境的污染。

3.资源利用率高:低品位锰矿通常含有其他有价值的金属元素,如铁、钼等。

压氧浸出技术能够同时提取多种金属元素,实现资源的综合利用。

4.应用前景广泛:锰是许多行业中重要的金属材料,广泛应用于冶金、化工、机械等领域。

通过压氧浸出技术提取低品位锰矿中的锰,有望满足不同行业对锰的需求,具有广阔的应用前景。

总结起来,压氧浸出技术作为一种高效、环保的锰提取方法,对于低品位锰矿的开发利用具有重要意义。

尽管目前该技术仍存在一些问题,如操作成本较高、设备复杂等,但相信随着技术进步和研究的深入,这些问题将逐步解决,压氧浸出技术将在锰矿资源开发领域发挥更重要的作用。

硫化锌精矿加压氧浸工艺的酸平衡分析

5 酸 平 衡 措 施

加压 氧浸 过程 中 的产 酸反 应 主 要是 精 矿 硫化 物

中的硫被 直 接氧化 成硫 酸盐 中的硫 。 加压 氧 浸 过 程 中 的耗 酸 反 应 主 要 是 精 矿 中 的

3 原料 中的耗酸元素

浸 出过程 消耗 的硫 酸通 中的游 离 酸 及 外加 硫 酸 , 矿 中 的金 属 组分 分 精

+2 2 H0

中。

() 4

国内已投产或正在建设 的锌加压氧浸工厂有 : 云南

冶 金 集 团 的 系列 小 规模 氧 压 浸 出 工 厂 、 霞 冶 炼 厂 丹 10k/ 0 ta电锌 氧 压 浸 出工 厂 、 部 矿 业 10k/ 西 0 ta电 锌氧 压浸 出工 厂 、 伦 贝尔 驰 宏 矿 业 有 限 公 司 20 呼 0

含铁 高 的浸 出液 。从 含铁 高 的浸 出液 中沉 铁 的方 法 主要有 黄钾 铁矾 法 、 铁 矿法 、 铁 矿 法等 l 。加 压 针 赤 6 1 浸 出液一般 采用 针铁 矿法 沉铁 l 。 针 铁矿 沉铁 反应式 :

2 e +3 2 F H 0+0 5 2 .0 — 2 e H+4 ( 1 F 00 H 1)

因此 , 湿法 炼 锌 过 程 的耗 酸 量 取 决 于 浸 出物 料

中的铅 、 、 的含 量 以及 铁 在浸 出液 中 的含 量 和溶 钙 钡 液 除铁方 法 。

在对 浸 出 液进 行 针 铁 矿 沉 铁 时 , 择 锌 焙 砂 为 选

4 浸 出液沉 铁 过程 中的耗 酸分 析

通过设 定 加 压 氧 浸 的工 艺 条 件 , 以控 制 浸 出 可

F S 的氧化程 度 取 决 于 浸 出 条件 , 强 氧化 气 e: 在

氧压浸出

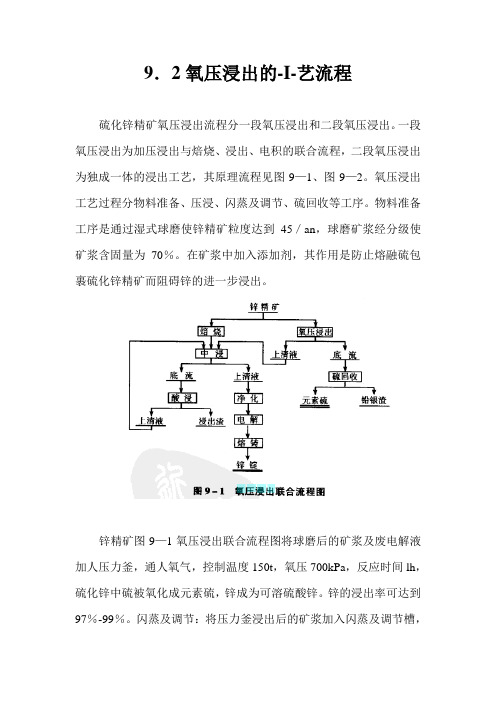

9.2氧压浸出的-I-艺流程硫化锌精矿氧压浸出流程分一段氧压浸出和二段氧压浸出。

一段氧压浸出为加压浸出与焙烧、浸出、电积的联合流程,二段氧压浸出为独成一体的浸出工艺,其原理流程见图9—1、图9—2。

氧压浸出工艺过程分物料准备、压浸、闪蒸及调节、硫回收等工序。

物料准备工序是通过湿式球磨使锌精矿粒度达到45/an,球磨矿浆经分级使矿浆含固量为70%。

在矿浆中加入添加剂,其作用是防止熔融硫包裹硫化锌精矿而阻碍锌的进一步浸出。

锌精矿图9—1氧压浸出联合流程图将球磨后的矿浆及废电解液加人压力釜,通人氧气,控制温度150t,氧压700kPa,反应时间lh,硫化锌中硫被氧化成元素硫,锌成为可溶硫酸锌。

锌的浸出率可达到97%-99%。

闪蒸及调节:将压力釜浸出后的矿浆加入闪蒸及调节槽,力釜中生成的元素硫是熔融状态,矿浆进入闪蒸槽后,控制温度120~C,保持熔融状态的硫。

从闪蒸槽中可回收蒸汽供生产使用,矿浆再进人调节槽冷却,控制温度100~C,使元素硫成固态冷凝。

调节槽冷却后的矿浆送人浓密机浓缩,浓缩上清液送往净化、电积、熔铸生产电锌,浓密机底流送硫回收工序。

硫回收工艺是将浓密机底流进行浮选回收硫精矿,浮选尾矿经水洗后送渣场堆存。

含硫精矿送人粗硫池熔融,再通过加热过滤,从未浸出的硫化物中分离出熔融元素硫,然后将熔融硫送人精硫池产出含硫大于99%的元素硫。

加热过滤所产的过滤渣含有的稀有金属和贵重金属待回收。

9.3氧压浸出装置氧压浸出高压釜是由碳钢作外壳,用铅及耐酸砖做内衬。

高压釜内用隔板隔成4—6个室,每个室内配有机械搅拌槽(图9—3)。

球磨后的矿浆经分级使矿浆含固量为70%,加入浸出添加剂后,泵人高压釜第l室。

浸出添加剂能使熔融硫呈疏散球状,防止熔融硫包裹硫化锌精矿而阻碍浸出时锌的进一步浸出。

废电解液分别泵人高压釜第1室、第2室,同时向釜内通人浓度98%以上的氧气,控制反应温度150~C,氧分压0.7MPa,釜压1.1MPa,反应时间1-1.5h,进行连续浸出,使硫化锌中硫被氧化成元素硫,锌成为可溶硫酸锌。

氧压浸出技术在处理含铜复杂物料中的应用

氧压浸出技术在处理含铜复杂物料中的应用刘井宝;王留情;欧亚晖;杨跃新;覃小龙【摘要】氧压浸出技术在锌冶炼行业已广泛应用,而在锌以外有色金属方面应用较少.文章介绍了氧压浸出技术在处理铅冰铜、铋冰铜以及银冶炼过程中的含铜物料等的工业应用情况.【期刊名称】《湖南有色金属》【年(卷),期】2018(034)004【总页数】4页(P28-30,40)【关键词】氧压浸出;铅冰铜;铋冰铜;银冶炼【作者】刘井宝;王留情;欧亚晖;杨跃新;覃小龙【作者单位】郴州市金贵银业股份有限公司,湖南郴州423038;郴州市金贵银业股份有限公司,湖南郴州423038;郴州市金贵银业股份有限公司,湖南郴州423038;郴州市金贵银业股份有限公司,湖南郴州423038;郴州市金贵银业股份有限公司,湖南郴州423038【正文语种】中文【中图分类】TF803.2+1氧压浸出技术应用于工业规模的有色金属生产中,在国外已有多年历史了,在我国,是在近年才大规模在锌冶炼行业生产中应用,中金岭南、云南冶金集团、西部矿业、新疆华源通盛等企业相继建成20万t冶炼能力的锌厂,采用氧压浸出湿法冶金技术。

由于氧压浸出技术弥补了原有湿法冶金技术的不足,最大程度实现锌及伴生有价金属的高效回收,已广泛地被锌冶炼行业所接受[1~3]。

湖南某公司是一家以生产金、银贵金属为主业,同时生产回收铅、铜、铋、锑等有价金属的企业。

多年来该公司一直关注氧压浸出技术的发展,并利用氧压浸出技术处理公司生产过程产出的含铜物料,首先是利用氧压浸出技术处理铅冶炼过程产出的铅冰铜物料,然后利用氧压技术处理铋回收过程的铋冰铜物料;之后又处理了银冶炼过程产出的一些高铜物料,经过不断探索和改进,公司在利用氧压浸出技术处理各种复杂含铜物料方面取得了良好的效果[4,5]。

1 氧压浸出技术处理铅冰铜物料1.1 铅冰铜原料组成铅冰铜是铅火法冶炼过程中产生的一个副产品,主要成分是铜、铅、铁的硫化物,常伴有金、银等贵金属。