超声波实际操作考试一次性规定

超声科操作规范考核标准

超声科操作规范考核标准超声科是医学影像科室中的重要部门之一,负责进行超声检查,重要性不言而喻。

为了保证超声检查的准确性和安全性,超声科操作必须遵守一系列的规范和标准。

下面是超声科操作规范考核标准的一些主要内容。

1. 个人着装:操作人员必须穿戴整齐、统一的工作服,头发必须整齐,不能有长发披肩。

工作服必须经常更换和清洗,保持清洁卫生。

2. 洗手消毒:操作人员在进行超声检查前必须进行洗手和消毒。

洗手时要用肥皂和流动水充分揉搓双手,包括指缝、指尖、手腕等部位,时间不少于20秒。

消毒时要用消毒液擦拭双手,注意包括指缝、指甲等难以清洁的部位。

3. 仪器准备:操作人员在进行超声检查前必须对超声仪器进行准备和检查。

包括确认超声探头的连接和调整是否正确,确认超声仪器的各项功能是否正常。

同时要准备好必要的消毒液、无菌套和保护垫等器材。

4. 患者准备:操作人员在进行超声检查前必须对患者进行准备。

包括告知患者检查的目的和过程,告知患者需要脱下的衣物,摆好姿势。

还要确认患者是否有禁忌症,例如孕妇不能进行超声检查。

5. 操作流程:操作人员在进行超声检查时必须按照一定的操作流程进行。

首先要确认患者的身份和检查区域,然后用适当的超声探头进行触诊和洗净,再进行超声图像采集。

在操作过程中要保持手法轻柔、稳定,避免对患者造成不必要的不适。

6. 录像存档:操作人员在完成超声检查后必须将图像和数据进行录像存档。

录像存档应包括患者基本信息、检查区域和结论,确保数据的保存和追溯。

7. 设备维护与清洁:操作人员在超声检查完成后必须对超声仪器进行清洁和维护。

清洁要用适当的消毒液擦拭超声探头和仪器的外表,消毒要用经过检验合格的消毒液进行处理。

以上是超声科操作规范考核标准的一些主要内容,操作人员必须严格遵守。

只有保证操作规范,才能确保超声检查的准确性和安全性。

UT-I实践操作考试一次性规定

UT—Ⅰ超声实践操作考试一次性规定一、锻件:1、考试试件:CS-1系列试块;大平底试块(X≥100mm)。

2、检测准备:(1)工件规格测量与记录;(2)探头选择(型号、频率、规格);(3)仪器各旋钮调整与A型探伤图形获得。

3、扫描比例调节:(1)扫描比例选择;(2)参考反射体选择;(3)扫描速度调整与扫描比例实现。

4、探伤灵敏度调整:(1)探伤灵敏度确定;(2)调整方法与参考试块确定;A、用CS-1平底孔试块调整(X、Φ不同)B、用大平底试块调整(X不同)(3)计算公式、步骤与结果;(4)调整方法(注意:衰减器是否贮存)5、检测与记录(1)探伤面与扫查方法;(2)缺陷波确定;(3)缺陷定位;(4)缺陷相对波高(dB)值记录。

二、焊缝1、考试试块:CSK-I(A)试块;CSK-Ⅲ(A)试块。

2、检测准备与仪器调整:(1)工件规格确定与记录;(2)仪器各旋钮调节与斜探头探伤图形获得。

3、探头选择与测定:(1)探头选择(型号、频率、K值);(2)前沿(入射点)测定;(3)K值测定。

4、扫描比例调整:(1)扫描比例选择;(2)参考反射体选择;(3)零位校正与扫描速度调整;(4)扫描比例实现与准确度。

5、距离—波幅曲线测绘:(1)执行标准与试块选择;(2)DAC测量方法,数据与曲线;(3)表面耦合补偿—本次规定为4dB;(4)距离—波幅曲线灵敏度;(5)距离—波幅曲线:数据、曲线应完整、正确。

6、探伤灵敏度确定:根据距离—波幅曲线及工件规格(1)确定I次波探伤灵敏度并记录dB值;(2)确定Ⅱ次波探伤灵敏度并记录dB值。

三、考核与报告:1、考核时间:取证人员(锻件+焊缝)为: 1 小时30 分;2、报告时间:40 分钟。

山东省锅炉压力容器无损检测人员资格考委会。

超声波检测实际操作考试有关说明(平板焊缝)(0809).

平板对接焊缝超声波检测实际操作考试有关说明1 执行标准JB/T4730.3-2005。

2 实际操作的具体内容和要求2.1 入射点测定,测三次并求平均值;2.2 折射角(K值测定,测三次并求平均值;2.3 时基线调整,可按深度、水平距离或声程调整,并根据所探板厚,确定调整比例;2.4 用CSK-ⅠA、CSK-ⅢA试块测绘距离—波幅曲线:使用模拟仪器时可以采用分贝—距离曲线或分贝-面板曲线;使用数字仪器时采用波幅-面板曲线;2.5 调整仪器灵敏度,应符合JB/T4730.3-2005的规定;2.6 检测平板对接焊缝试件时,用草稿纸适时作好记录;注:检测平板对接焊缝试件时,应按探伤工作程序进行粗探、细探、双侧探测及斜平行扫查。

2.7 根据检测记录,填写报告。

3 考试时间3.1与锻件检测共90分钟(不包括写报告时间,每超时1分钟扣2分,不得超时5分钟;3.2写报告时间与锻件检测共20分钟。

4 有关报告填写的说明4.1 “学号”及“姓名”应如实填写。

4.2 “试件编号”填写试件上的钢印号;“试件厚度”据实填写。

4.3 “焊接方法”填写手工电弧焊或自动焊;“坡口型式”一律填写X型。

4.4 “仪器型号”和“探头规格”按所用的仪器和探头的规格填写。

4.5 “入射点测定”和“折射角(K值的测定”分别填写三次测量值及平均值。

4.6 “时基线调整”根据采用的深度、水平或声程,在其前的□中打√,模拟仪填上比例,数字仪填上探测范围。

4.7 “距离—波幅曲线”的填写4.7.1“声能损失补偿”规定为4dB;4.7.2根据所采用的分贝—距离曲线法、分贝-面板曲线法或波幅-面板曲线法,填写内容有所不同。

4.7.2.1采用分贝—距离曲线法时,将实测的Φ3×40横孔的dB值及考虑了声能损失补偿推算的ARL线、DRL线和MRL线的dB值,填入相应的表格中;四条线均应画在相应的坐标格线图中;“探伤灵敏度”应写入你应该采用的dB数。

焊接接头 超声实操考试一次性规定及考核评分表

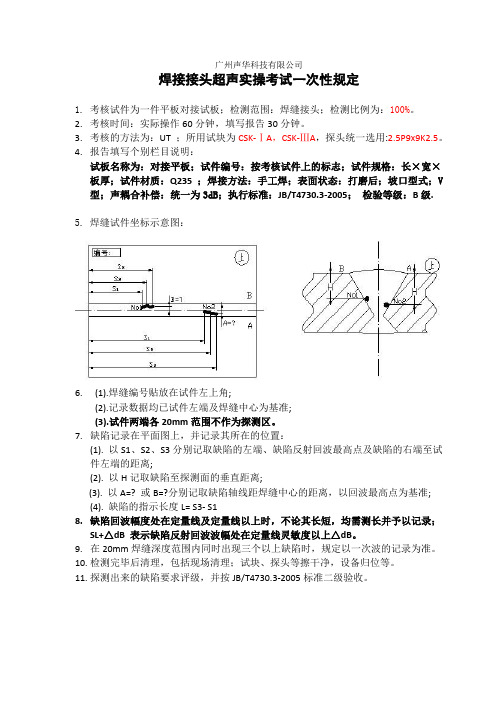

焊接接头超声实操考试一次性规定1.考核试件为一件平板对接试板;检测范围:焊缝接头;检测比例为:100%。

2.考核时间:实际操作60分钟,填写报告30分钟。

3.考核的方法为:UT ;所用试块为CSK-ⅠA,CSK-ⅢA,探头统一选用:2.5P9x9K2.5。

4.报告填写个别栏目说明:试板名称为:对接平板;试件编号:按考核试件上的标志;试件规格:长×宽×板厚;试件材质:Q235 ;焊接方法:手工焊;表面状态:打磨后;坡口型式;V 型;声耦合补偿:统一为3dB;执行标准:JB/T4730.3-2005;检验等级:B级.5.焊缝试件坐标示意图:6.(1).焊缝编号贴放在试件左上角;(2).记录数据均已试件左端及焊缝中心为基准;(3).试件两端各20mm范围不作为探测区。

7.缺陷记录在平面图上,并记录其所在的位置:(1). 以S1、S2、S3分别记取缺陷的左端、缺陷反射回波最高点及缺陷的右端至试件左端的距离;(2). 以H记取缺陷至探测面的垂直距离;(3). 以A=? 或B=?分别记取缺陷轴线距焊缝中心的距离,以回波最高点为基准;(4). 缺陷的指示长度L= S3- S18.缺陷回波幅度处在定量线及定量线以上时,不论其长短,均需测长并予以记录;SL+△dB 表示缺陷反射回波波幅处在定量线灵敏度以上△dB。

9.在20mm焊缝深度范围内同时出现三个以上缺陷时,规定以一次波的记录为准。

10.检测完毕后清理,包括现场清理;试块、探头等擦干净,设备归位等。

11.探测出来的缺陷要求评级,并按JB/T4730.3-2005标准二级验收。

焊接接头超声实操考试考核评分表姓名:成绩:。

超声波

超声波实际操作考试程序1扫查、测定Lo、K值:(P105)1.1 标准规定用K2探头(下同)在ⅠA试块上扫查R100最高反射波高后,测定探头前端面至R100圆弧前端面即水平距离尺寸M=84,则探头前沿尺寸为:Lo=R-M=100-84=16.1.2 在ⅠA试块上扫查R50最高反射波高后,测定探头前端面至R50圆弧前端面即水平距离尺寸L=76. 这样,探头K=(L+Lo-35水平)/30孔深=76+16-35/30=1.91.3 分别扫查出ⅢA试块上df =20, df=40最高反射波,分别测定出探头前端面至试块前端面即水平距离尺寸L1=62;L1=104. 这样,探头K1=(L1+Lo-40水平)/20孔深=(62+16-40)/20=1.9;探头K2=(L2+Lo-40水平)/40孔深=(104+16-40)/40=1.9;此步是对探头在ⅠA试块上扫查并计算得到K值的复核。

2 扫查、测定水平或深度比例为1∶1的扫描速度:(P125)2.1 当 T≤20时,用水平法确定扫描速度;当T≥20时,用深度法确定扫描速度。

2.2 当 T≤20时:由lf =τf利用ⅢA试块调水平,τf= K* df则有τf1=1.9×20=38;τf2=1.9×40=76. 这样,便确定了调水平1∶1的两个水平刻度值。

式中:τf —示波屏上的水平刻度值;lf—缺陷在工件中的水平距离;df—缺陷)深度。

2.3 在第1.3步扫查时,分别将ⅢA试块上τf =20,τf=40的最高反射波对至τf1=38;τf2=76的两刻度线上,但需重复调整,调至最高反射波波峰前沿完全对至两刻度值为止。

此时表明:当T≤20时,用水平法1∶1的扫描速度调整完毕。

锁定“深度细调”“移位”两旋钮。

2.3 在所扫查试件的一端头扫查工件厚度。

目的是为检查扫描速度调整是否准确;同时可记录数值,填写报告中试件的厚度。

3 距离-波幅曲线的测定、描绘:3.1 在第1.3步扫查时,同时记录下df=20,40分别的总dB值(粗+细=35dB、29dB)3.2 扫查df=30/50/60的最高反射波,并记录它们各自的总dB值(粗+细=32dB、26Db、23dB)3.3 利用3.1-3.2步中记录下的添写报告表2注明:T=8-15时,补偿为-12,-6,+2dB ;T >15-46时,补偿为-9,-3,+5dB.3.4 依据表2,制作以下A-V 曲线:4 焊缝缺陷的扫查、定位、测长、深度及所在区域的确定:4.1 首先对焊缝做整体扫查,初步确定该焊缝中缺陷所在位置。

超声波实际操作考试一次性规定

超声波实际操作考试一次性规定一、考试内容1、Ⅰ级:对接焊缝试板1件。

2、Ⅱ级:对接焊缝试板1件,锻件或钢板试件1件。

二、考试时间1、操作时间:Ⅰ级60分钟,Ⅱ级90分钟(含操作前的准备时间);2、编写报告时间:30分钟;3、不允许超时,到点清场子。

三、仪器和探头:1、仪器:数字仪或模拟仪。

(允许自备,自带数字仪使用前应消除相关记忆数据和曲线。

)2、探头:自备。

Ⅰ级:横波斜探头(K2、2.5MHz);Ⅱ级:横波斜探头(K2、2.5MHz);纵波直探头(2.5MHzφ14—20mm)四、操作前准备:1、抽操作台号,领取报告;2、核对试板编号、测量试板尺寸并做好记录3、准备好标准试块和对比试块;4、仪器通电,并向监考人报告考核开始。

五、操作1、仪器调节;2、测定入射点、K值,(焊缝探伤)。

3、调整仪器时基扫描线;4、调节探伤灵敏度。

5、焊缝探伤绘制距离—波幅曲线,距离—波幅实测值不少于5点。

距离—波幅曲线可以做在面板上,但必须提供书面距离—波幅曲线图,耦合补偿4dB,必须计入曲线。

根据板厚正确选择检测灵敏度。

6、试板扫查:各种试件均须100%扫查。

焊接试板应在单面双侧进行锯齿形扫查和斜平行扫查。

六、缺陷记录1、缺陷记录均以试板编号置于左上方为基准。

2、焊接试板焊缝两端20mm内缺陷不记。

3、需记录的参数见超声探伤报告填写示例。

七、整理:考核结束后清理桌面,将试板和试块摆放整齐。

八、报告:填写完整,缺陷参量的位置和尺寸标注明确。

附件1 锻件超声波探伤报告填写实例:陕西省锅炉压力容器UT-II实际操作考核锻件超声波探伤报告试件材质16Mn 厚度(mm)75 试件编号××仪器型号CTS22 探头型号2.5Pφ20 参考试块φ4/50 耦合剂机油表面补偿---- 灵敏度φ2平底孔探伤标准JB4730-94 验收级别---缺陷序号XmmYmmHmmLmmBmmSF/S(%)BG/BF(dB)#Amaxφ4 dB评定级别备注1 35 35 50 -- -- -- +6 错误!未找到引用源。

资格实践操作考试一次性规定

PT-I∕ II级资格实践操作考试一次性规定为了规范PT实践操作,提高实践考试质量,使实践考试按程序化进行,特制定本规定。

一、PT考核有关规定:1、工件编号:每件考试试件左上角都有钢印标记,考生必须按抽到的试件号如实填写。

如:P01、P20等。

2、工件规格:考生按考试试件实际测量的长、宽、厚度填写,如:平板150X100X4mm;管板150X150/①60 X 4mm 等。

3、工件材质:平板lCH8Ni9Ti,管板20/Q235B4、表面状况:焊态或砂纸打磨。

5、探伤方式:按标准JB∕T4730.5∙2005填写。

如:∏c-d等。

6、探伤部位:焊接接头。

7、探伤比例:100% 8、环境温度:15℃、20℃、25℃、30℃9、对比试块:镀铭试块(B型试块)标准温度下铝合金试块(A型试块)非标准温度下。

10、观察方式:目视或5-10倍放大镜。

11、渗透剂型号:DPT-5、清洗剂型号:DPT-5、显像剂型号:DPT-512、执行标准:JB/T4730.5-200513、序号栏:按确定的起始点自左向右到最后一个显示的顺序填写。

14、缺陷位置:每个缺陷的始端到起始点的距离,单位mm。

15、缺陷尺寸:单个缺陷按所测实际尺寸填写,多个缺陷集中在一起的按区域尺寸填写,如:5X6 mm。

16、缺陷性质:裂纹、白点、线性缺陷、圆形缺陷。

17、评定级别(I级人员不需要评级,II级人员需要评级):如果判定缺陷为裂纹和白点的, 此栏填写:“不允许存在:其他缺陷按JB/T4730.5-2005表3评定级别。

如果多种缺陷同时存在,则应分别予以评级。

如果没有发现缺陷显示,则应在评级栏后填写“未发现相关显示”,并且评定级别为I级。

PT平板对接示意图如下:起始点PT管板角接示意图如下:示意图解释:1、0。

/90° /180° /270°是表示以四个基准点为起始点,并非是表示缺陷存在的某个区域。

2、如果以0。

超声检测实操考试一次性规定

2023/6/9

2020一次性规定

26

焊缝考试报告模板

2023/6/9

2020一次性规定

27

焊缝考试报告模板

2023/6/9

2020一次性规定

28

锻件检测报告模板

2023/6/9

2020一次性规定

29

锻件检测报告模板

2023/6/9

2020一次性规定

30

钢板检测报告模板

2023/6/9

2020一次性规定

缺陷垂直深度h指缺陷到探伤面的垂直距离。 在数字探伤仪上直接读出。

2023/6/9

2020一次性规定

18

(6)对缺陷作记录

2.缺陷幅度的确定 焊接接头中发现的缺陷,需确定缺陷最

大反射波幅度在距离--波幅曲线上所在的区 域.缺陷幅度的表示方式是:以定量线为基准, 用缺陷信号的最大峰值高于或低于定量线的 dB数表示缺陷的幅度。

2023/6/9

2020一次性规定

14

2)焊缝检测步骤

对波幅超过评定线的的标记部位,进行前 后扫查与左右扫查(同时转动扫查),找 到最高回波,根据探头位置、方向、反射 波的位置以及焊缝情况(工件结构、厚度、 焊接方法、焊缝种类、坡口形式、焊缝余 高及背面衬垫、沟槽等),判断其是否为 缺陷。

距离试件左右基准线20mm以内的缺陷不记 录。但长度延伸到该部位的缺陷应计入长 度。

2023/6/9

2020一次性规定

15

2)焊缝检测步骤

(6)对缺陷作记录

序 号

S1

S2

长度 S2-S1

缺陷距焊缝中心 距离(mm)

AB

缺陷距

焊缝表 面深度h

S3

高于定量 波高 线dB值 区域

超声波检测实际操作考试有关说明(锻件)(0809)

锻件超声波检测实际操作考试有关说明1 应填写的非检测内容1.1“试件编号”按抽签所抽到的试件编号填写。

1.2“试件规格”按实测值填写。

1.3“仪器型号”和“探头规格”据实填写。

2 实际检测及应填写的内容2.1 “扫描线调整”声程比例据实填写。

2.2 “参考试块”有平底孔和大平底两种。

采用平底孔试块时,填写“孔径/声程”,例如“φ2/200”;采用大平底试块时,填写“大平底/声程”,例如“大平底/150”。

2.3 执行标准:JB/T4730.3-2005。

2.4 检测灵敏度规定为“φ2mm平底孔当量”,“检测灵敏度”据实填写。

2.5 “耦合剂”据实填写;“声能损失补偿”填写0dB。

2.6 检测时,用草稿纸适时作好记录。

2.7 根据检测记录,填写报告。

3 考试时间3.1 与焊缝检测共90分钟(不包括写报告时间),每超1分钟扣2分,不得超时5分钟。

3.2 写报告时间与焊缝检测共20分钟。

4 灵敏度调整4.1 根据规定的检测灵敏度、所用参考试块及被检试件的最大声程(试件厚度),通过计算确定所需增益的ΔdB sj或ΔdB bj数。

4.2 按正确的方法调整灵敏度,并在报告中叙述。

5 检测结果的记录5.1 在考试试件上应检测出所有超过φ2mm平底孔当量的缺陷。

5.2 检测出的分散缺陷按如下要求作好记录5.2.1 要确定最大波幅缺陷的当量值,记录的参数为缺陷深度、缺陷波幅与基准检测灵敏度φ2mm平底孔波幅的差值ΔdB fj。

5.2.2 根据检测出的缺陷数据计算最大波幅缺陷的平底孔当量值。

5.2.3 有关符号定义如下:S B——考试试件的底波声程(即试件厚度);S f——缺陷的声程;φj——基准灵敏度要求的平底孔当量;φf——缺陷的平底孔当量;B G——无缺陷处的底波波幅;B F——有缺陷处的底波波幅。

5.3 底波降低的缺陷要记录底波降低量B G/B F(以dB为单位)。

5.4 缺陷位置的填写见“缺陷位置示意图的绘制”中有关要求。

江苏省超声波二级考试实践操作指导

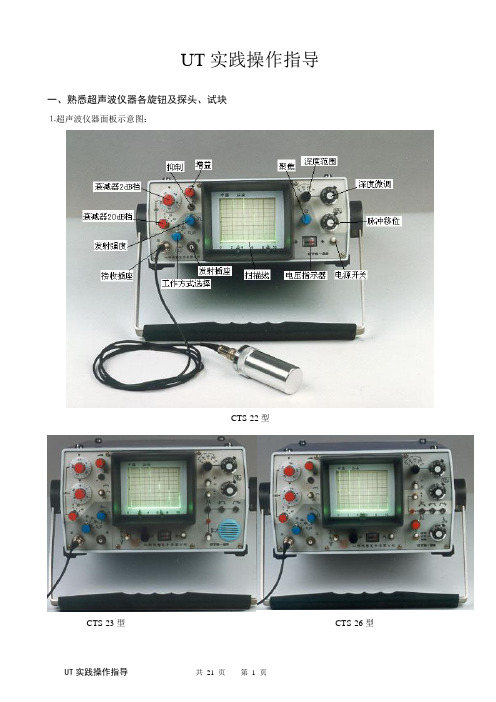

UT实践操作指导一、熟悉超声波仪器各旋钮及探头、试块⒈超声波仪器面板示意图:CTS-22型CTS-23型CTS-26型数字式超声波探伤仪CSK-IIIA试快超声波仪器主要旋钮的作用:(CTS-22型)⑴“工作方式选择”旋钮:选择“单探”、“双探”方式。

“单探”方式有“单探1”其发射强度不可变,“单探2”其发射强度可变的且应与“发射强度”旋钮配合使用(锻件考试中有时反射波减不下来,可使用“单探2”,且将“发射强度”旋钮置于较低位置),“单探”为一个单探头发收工作状态,探头可任一插入发射或接受插座;“双探”为两个单探头或一个双晶探头的一发一收工作状态,分别插入发射和接受插座。

⑵“发射强度”旋钮:是改变仪器的发射脉冲功率,增大发射强度,可提高仪器灵敏度,但脉冲变宽,分辨率差,一般将“发射强度”旋钮置于较低位置。

⑶“增益”旋钮:是改变接受放大器的放大倍数,进而连续改变探伤灵敏度,使用时,将反射波高度精确地调节到某一指定高度,一般将“增益”调至80%处,探伤过程中不能再调整。

⑷“衰减器”旋钮:是调节探伤灵敏度和测量回波振幅,“衰减器”读数越大,灵敏度越低,“衰减器”读数越小,灵敏度越高。

“衰减器”一般分粗调20dB档和细调2dB或0.5dB档。

⑸“抑制”旋钮:是抑制示波屏上幅度较低的或不必要的杂乱发射波不予显示。

使用“抑制”时,仪器的垂直线性和动态范围将会改变,其作用越大,仪器动态范围越小,从而容易漏检小缺陷,一般不使用抑制。

⑹“深度范围”旋钮:是粗调扫描线所代表的深度范围。

使示波屏上回波间距大幅度地压缩或扩展。

厚度大的试件,选择数值较大的档级;厚度小的试件,选择数值较小的档级。

关系⑺“深度微调”旋钮:是精确调整探测范围,可连续改变扫描线的扫描速度,使不同位置的回波按2x连续压缩或扩展。

⑻“脉冲移位”旋钮:使扫描线连扫描线上的回波一起移动,不改变回波间距。

⒉探头:⒊试块CSK-ⅠA、CSK-ⅢA、CSK-ⅡA、CSK-ⅣA试块:CSK-ⅠA试块CSK-ⅢA试块CSK-ⅡA试块(L—试块长度,由使用的声程确定)CSK-ⅣA二、准备工作⒈ 准备好测量尺,记录纸等;⒉ 了解工件材料和焊接方法(单面焊或双面焊、手工焊或自动焊)、测量被检工件规格(厚度)、绘制工件示意图并标明必要的尺寸如下图;⒊ 选择探头频率、探头型式(直探头或斜探头)、晶片尺寸、探头K 值,如斜探头型号:2.5P13×13K2等;表1: 推荐采用的斜探头K 值⒋ 填写仪器型号、探头型式、试块型号以及试件编号、厚度等; ⒌ 将仪器的“增益”旋钮调至80%处,“抑制”旋钮至关。

超声波实操考试规定

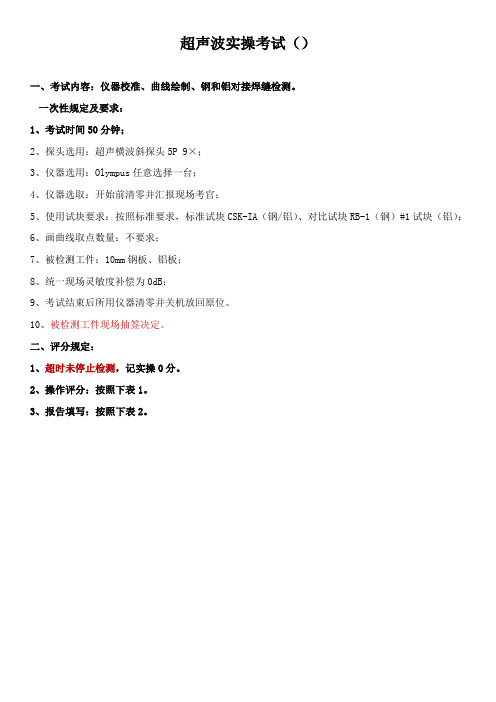

超声波实操考试()

一、考试内容:仪器校准、曲线绘制、钢和铝对接焊缝检测。

一次性规定及要求:

1、考试时间50分钟;

2、探头选用:超声横波斜探头5P 9×;

3、仪器选用:Olympus任意选择一台;

4、仪器选取:开始前清零并汇报现场考官;

5、使用试块要求:按照标准要求,标准试块CSK-IA(钢/铝)、对比试块RB-1(钢)#1试块(铝);

6、画曲线取点数量:不要求;

7、被检测工件:10mm钢板、铝板;

8、统一现场灵敏度补偿为0dB;

9、考试结束后所用仪器清零并关机放回原位。

10、被检测工件现场抽签决定。

二、评分规定:

1、超时未停止检测,记实操0分。

2、操作评分:按照下表1。

3、报告填写:按照下表2。

参赛单位:参赛选手:选手编号:表1:

超声波检测操作评分表(满分100分)占比40%

参赛单位:参赛选手:选手编号:表2:超声波检测报告评分表(满分100分)占比60%

参赛单位:参赛选手:选手编号:

表3:

金属部件超声波检测报告(示例)

检测部位示意图或说明检测结论。

UT-II人员操作考核一次性规定

UT—II超声实践操作考试一次性规定声明:该一次性规定是为本次考核作的专用规定,不做为非本次考核外的实际工作标准。

一、锻件:1、考试试件:CS-1系列试块;大平底试块(X≥100mm)。

2、检测准备:(1)工件规格测量与记录;(2)探头选择(型号、频率、规格);(3)仪器各旋钮调整与A型探伤图形获得。

3、扫描比例调节:(1)扫描比例选择(要求最大声程大于仪器水平满刻度的60%,小于水平满刻度的100%);(2)参考反射体选择;(3)扫描速度调整与扫描比例实现。

4、探伤灵敏度调整:(1)探伤灵敏度确定;(2)调整方法与参考试块确定;A、用CS-1平底孔试块调整(X、Φ不同)B、用大平底试块调整(X不同)(3)计算公式、步骤与结果;(4)调整方法(注意:衰减器是否贮存)5、记录与报告(1)缺陷波确定;(2)缺陷定位;(3)缺陷相对波高(dB)值记录;(4)对被测缺陷进行定量(有计算步骤);(5)对被测缺陷按JB4730-94标准进行评级。

二、焊缝1、考试试块:CSK-I(A)试块;CSK-Ⅲ(A)试块。

2、检测准备与仪器调整:(1)工件规格确定与记录;(2)仪器各旋钮调节与斜探头探伤图形获得。

3、探头选择与测定:(1)探头选择(型号、频率、K值);(2)前沿(入射点)测定;(3)K值测定。

4、扫描比例调整:(1)扫描比例选择(要求最大声程大于仪器水平满刻度的60%,小于水平满刻度的100%);(2)参考反射体选择;(3)零位校正与扫描速度调整;(4)扫描比例实现与准确度。

5、距离—波幅曲线测绘:(1)执行标准与试块选择;(2)DAC测量方法,数据与曲线;(3)表面耦合共补偿4dB(一、二次);(4)距离—波幅曲线:数据、曲线应完整、正确。

6、探伤灵敏度确定:根据距离—波幅曲线及工件规格确定探伤灵敏度并记录dB值。

7、工件探测选择单面、单侧(B侧)进行8、测长方法:对II区缺陷用6dB半波高度法测长;对III区缺陷用EL线绝对灵敏度法测长;9、缺陷的记录I区的缺陷不计;II区及II区以上的缺陷均应记录其最大反射波幅处缺陷的波幅和波高区域、深度和水平位置、焊缝纵向位置(纵向记录起始点以板左端部为准);缺陷的指示长度。

超声检测实际操作考试操作程序

超声检测实际操作考试操作程序超声检测是一种常用的无损检测方法,广泛应用于工业领域。

为了确保超声检测的准确性和可靠性,需要进行实际操作考试,以评估操作人员的技能水平。

本文将详细介绍超声检测实际操作考试的操作程序。

1. 考试前准备在进行超声检测实际操作考试之前,需要进行一系列准备工作,以确保考试的顺利进行。

首先,确定考试地点,并确保设备和仪器的正常运行。

检查超声探头和耦合剂的状态,确保其无损坏或污染。

同时,检查超声仪表的校准情况,确保其准确度和可靠性。

最后,准备好考试所需的标准样品和工件,以供考生进行检测。

2. 考试流程超声检测实际操作考试一般分为以下几个步骤:2.1. 任务介绍在开始考试之前,考官会向考生介绍考试任务的要求和目标。

包括要检测的材料、缺陷类型和位置等信息。

考生需要仔细听取并理解考试任务的描述,确保对任务要求有清晰的认识。

2.2. 检测准备在进行实际操作之前,考生需要进行检测准备工作。

这包括选择合适的超声探头和耦合剂,并根据任务要求设置超声仪表的参数。

考生还需要对工件进行清洁和表面处理,以确保检测的准确性和可靠性。

2.3. 实际操作在开始实际操作之前,考生需要根据任务要求选择合适的检测方法和技术。

这包括选择适当的超声探头和检测模式,以及确定适当的检测角度和扫查路径。

考生需要按照任务要求进行超声探头的放置和移动,确保对工件进行全面和有效的检测。

2.4. 缺陷评估在完成实际操作后,考生需要对检测结果进行评估和分析。

根据任务要求,考生需要判断工件中是否存在缺陷,并对其进行定位和分类。

考生还需要评估缺陷的大小、形状和严重程度,并确定是否符合标准要求。

2.5. 报告编写最后,考生需要根据检测结果编写检测报告。

报告应包括检测任务的描述、操作过程的记录、检测结果的分析和评估,以及任何必要的建议和改进措施。

报告应清晰、准确地反映实际操作的情况,并符合标准要求。

3. 考试评估超声检测实际操作考试的评估主要基于考生在实际操作中的表现和检测结果的准确性。

超声波Ⅱ级考前一次性规定

焊缝超声检测考前一次性规定

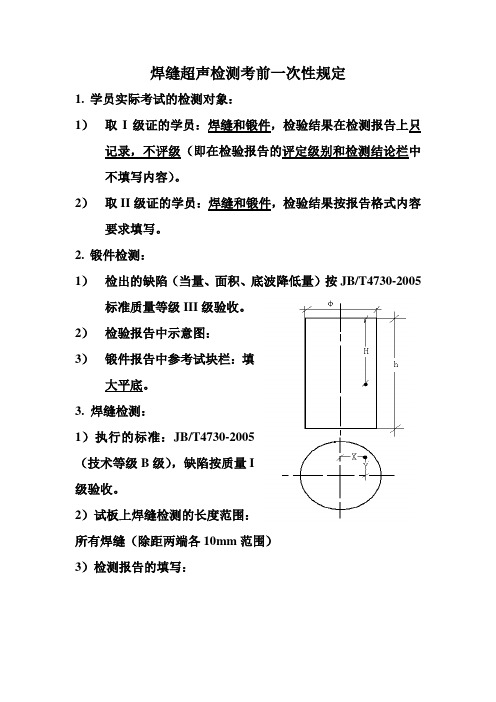

1.学员实际考试的检测对象:

1)取I级证的学员:焊缝和锻件,检验结果在检测报告上只记录,不评级(即在检验报告的评定级别和检测结论栏中不填写内容)。

2)取II级证的学员:焊缝和锻件,检验结果按报告格式内容要求填写。

2.锻件检测:

1)检出的缺陷(当量、面积、底波降低量)按JB/T4730-2005

标准质量等级III级验收。

2)检验报告中示意图:

3)锻件报告中参考试块栏:填

大平底。

3. 焊缝检测:

1)执行的标准:JB/T4730-2005

(技术等级B级),缺陷按质量I

级验收。

2)试板上焊缝检测的长度范围:

所有焊缝(除距两端各10mm范围)

3)检测报告的填写:

焊缝超声检测报告

-----缺陷始点(左端点)至试板左端的距离

-----缺陷终点(右端点)至试板左端的距离

-----每个所测的缺陷区域中,最大缺陷位置至试板左端的距离。

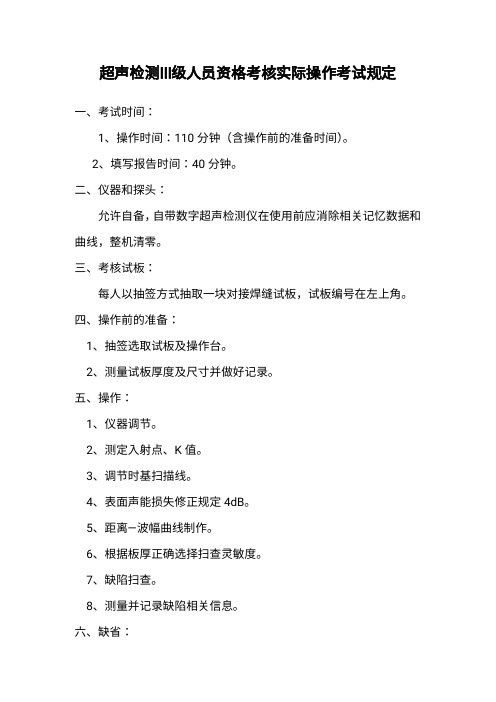

超声检测Ⅲ级人员实际操作考试规定(新规定)-2018.7.11

一、考试时间: 1、操作时间:110分钟(含操作前的准备时间)。 2、填写报告时间:40分钟。

二、仪器和探头: 允许自备,自带数字超声检测仪在使用前应消除相关记忆数据和

曲线,整机清零。 三、考核试板:

每人以抽签方式抽取一块对接焊缝试板,试板编号在左上角。 四、操作前的准备:

技术等级

缺陷位置示意图:

Y

HS610e 63° 4dB B

探头型号 时基扫 描线调整 扫查 灵敏度

合格级别

5P9×9K2

声程 1∶1 φ2×40-18 dB/横向

-24dB Ⅰ

0

X

缺陷检测记录:

(mm)

序号 X1

X2

X3 长度

Yቤተ መጻሕፍቲ ባይዱ

d SL±dB 波高区域

评级

1 86 106 98

20 +2 8

+10

Ⅲ

缺陷位置示意图: Y

UT002

1#

2#

0

000

+

X1

X

X3X2

X1

X3

X2

身份证号: 考核号: 姓名:

焊缝超声检测记录

试板编号 UT002 试板尺寸 300×300×20 焊接方法 手工焊

坡口型式

V 仪器型号

前沿长度

8

折射角

标准/对比 试块

检测标准

CSK-Ⅰ

A/CSK-Ⅱ 耦合补偿

A-1

NB/T470 13.3

Ⅲ

焊缝质量等级及结论:Ⅲ级,不合格

成绩:

阅卷人签字:

日期:

X1——缺陷左端距试板左端的距离。 X2——缺陷右端距试板左端的距离。 X3——缺陷波幅最高时距试板左端的距离。 指示长度——缺陷 X2-X1的数值。 Y——缺陷距焊缝中心线的距离,中心线以上为“+”,中心线以下 为“-”。 d——缺陷波幅最高时距检测面的深度。 最高波幅——缺陷波幅相对于定量线的 dB差,即 SL线±dB。 波高区域——按 NB/T47013.3标准规定划分的区域。 评级——按 NB/T47013.3标准进行评级。 八、整理: 考核结束后清理试板和桌面。 九、报告填写: 应填写完整(参见《焊缝超声检测记录》),缺陷参量的位置和尺 寸标注应明确、清晰。

超声实操考核一次性规定

超声检测Ⅱ级实操考核一次性规定一、检测标准按NB/T47013.3-2015执行,以下规定与标准不一致时,按本规定执行。

本规定仅适用于本次考核,不作为其他超声检测操作的依据。

二、Ⅰ级人员本次仅考核钢板检测和焊缝检测时的仪器调节(包括:DAC曲线制作、检测数据记录并画出调节仪器时的DAC曲线)。

三、学员须自备探头和探头线,禁止借用。

四、参加考试的学员须提前30分钟在考场外候考,并请安静,耐心等待,不得有大声喧哗等影响考试的行为。

按考核安排时间点名签到后方可进入考场,不按时或点名未到者视为弃考,不再另行安排考核时间。

五、进入考场时只准带身份证、笔、计算器、准考证等相关证件,其余一律不准带入考场,包括“标准”。

手机关机,考核期间接打电话和使用手机等行为统统视为作弊。

六、考核用记录纸及“标准”由考委会提供。

考生交卷时连带记录纸和超声检测报告一同上交。

七、Ⅱ级实操考试上机时间为80分钟,出报告时间为30分钟;Ⅰ级实操考试上机时间为60分钟,出报告时间为30分钟。

上机时间和出报告时间均为考试时间。

八、本次考核不对缺陷进行定性评定。

九、实际操作期间,搬动试块和工件时(原则上是不允许的)需注意安全,小心刮伤、砸伤人员。

十、考试设备进行检测时,仪器内的“自动计算”功能应关闭,一经发现,视为考试作弊。

一、钢板检测:1.钢板检测时,将钢板编号置于左上角位置或正上方位置。

2.钢板检测时,所有厚度的钢板均采用单直探头进行检测。

探头选用应符合NB/T47013.3-2015标准的规定。

3.钢板四周各20mm范围内的缺陷不计。

当这个区域外的缺陷延伸到这个区域时,延伸的部分应计入缺陷面积内。

4.钢板以其长边为压延方向。

5.钢板检测时,应检测出所有缺陷并在记录示意图上显示。

当钢板中有多个缺陷时,仅对最右侧的缺陷进行测量并评定。

6.对记录的缺陷按NB/T47013.3-2015中“表6 承压设备用板材中部检测区域质量分级”进行评定。

超声波人员实际操作考试一次性规定

超声波Ⅲ级人员实际操作考试一次性规定一、考试时间1、操作时间:初试为55分钟,复试65分钟(含操作前的准备时间);2、编写报告时间:30分钟;3、超时扣分。

二、仪器和探头:允许自备,自带数字超声波探伤仪在使用前应消除相关记忆数据和曲线。

三、考核试板:每人一块对接焊缝试板。

试板编号在左上角,焊缝上面为A侧,下面为B侧。

四、操作前准备:要求5分钟之内做好下列准备工作1、抽试板编号和操作台号,领取报告;2、仪器通电;3、测量试板尺寸并做好记录4、准备好标准试块和对比试块;5、向监考人报告考核开始。

五、操作1、仪器调节;2、测定入射点、K值,要求各测3点,取平均值;3、调器时基扫描线;4、表面声能损失修正规定3~4dB,具体数值按仪器最小dB档,由学员自定;5、距离—波幅曲线规定:距离—波幅曲线可以做在面板上,但必须提供距离—波幅曲线图,距离—波幅实测值不少于5点,并注明已考虑表面声能损失;6、根据板厚正确选择检测灵敏度;7、锯齿形扫查:单面双侧,注意探头移动的四种基本扫查方法(前后、左右、转角、环绕)和探头扫查覆盖范围;8、横向缺陷扫查;9、发现缺陷后精确检测并记录缺陷相关信息。

六、焊缝两端10毫米以内缺陷不记。

七、缺陷检测记录的规定:S1—缺陷左端距试板左端基准线的距离;S2—缺陷右端距试板左端基准线的距离;长度—指缺陷S2-S1的数值;A、B—缺陷距焊缝中心线的距离(上为A侧、下为B侧);d—缺陷波幅最高时距检测面的深度距离;S3—缺陷波幅最高时距试板左端基准线的距离;最高波幅—缺陷波幅位于定量线的位置,即SL线±dB;波高区域—按JB4730标准规定进行区域的划分。

八、整理考核结束后清理桌面,将试板放回原处。

九、报告填写完整,缺陷参量的位置和尺寸标注明确;。

无损检测技能竞赛

附件6:“第一届全国无损检测技能竞赛”实际操作竞赛细则一、竞赛组织本次无损检测技能竞赛为超声检测技能竞赛。

超声检测技能竞赛在室内进行。

本次技能竞赛考场设置15个竞赛工位,每个竞赛工位应设置明显标志,并配备钢尺、油桶、试块等竞赛必备物品,竞赛选手应将身份证和选手证放置在桌面右上角以备查验。

竞赛场地应有适当空间,并安排好照明等。

竞赛场地应根据需要合理安排裁判员,同时制定考场纪律,对违纪者要严肃处理。

赛场设置出具检测报告区域。

选手实际操作完成后在此区域出具检测报告。

出具报告区域应有裁判员进行监管,保证考场纪律。

选手将检测报告交与裁判员后,裁判员应将检测报告卷头封闭,由裁判长汇总、清点,组织进行判卷。

二、赛场纪律1.参赛选手必须佩戴选手证,在规定的时间内进入竞赛场地,接受裁判员检查,并按工位抽签号在对应工位进行竞赛。

2.选手应服从裁判员安排,按规定进行实际操作。

在操作中凡违反规则者,裁判员应予以制止,对劝阻不听者,裁判员应立即向裁判长汇报,对违规行为作出处理。

3.裁判员与选手只能进行有关工作方面的必要联系,不得进行任何提示性的交谈。

其他人员未经组委会同意不准进入赛场。

任何人不得干扰竞赛选手的正常操作。

4.赛场内不得喧哗和相互讨论。

选手在竞赛过程中遇有特殊情况,应立即向裁判员反映。

得到裁判员的同意后方可暂停竞赛,否则时间照计。

5.现场巡视的裁判长发现裁判员营私舞弊,应立即停止其工作,并将情况通知竞赛监督组按规定做出处理。

6.经组委会批准进入赛场的人员均须佩戴规定的标志并遵守赛场纪律,其它人员一律谢绝进入竞赛现场。

三、竞赛时间1.本次超声检测实际操作竞赛的检测工件为一个钢管对接焊缝或一个钢板对接焊缝。

实际操作竞赛时间(含出报告时间)均为60分钟。

2.选手在竞赛前10分钟凭选手证、身份证和竞赛抽签号(场次和工位)进入竞赛现场。

检查仪器、试块和其它所需物品是否完好齐全。

开赛迟到15分钟及以上者,按自动弃权处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

超声波实际操作考试一次性规定

一、考试内容

1、Ⅰ级:对接焊缝试板1件。

2、Ⅱ级:对接焊缝试板1件,锻件或钢板试件1件。

二、考试时间

1、操作时间:Ⅰ级60分钟,Ⅱ级90分钟(含操作前的准备时间);

2、编写报告时间:30分钟;

3、不允许超时,到点清场子。

三、仪器和探头:

1、仪器:数字仪或模拟仪。

(允许自备,自带数字仪使用前应消除相关记忆数据和曲线。

)

2、探头:自备。

Ⅰ级:横波斜探头(K2、2.5MHz);Ⅱ级:横波斜探头(K2、2.5MHz);纵波直探头(2.5MHzφ14—20mm)

四、操作前准备:

1、抽操作台号,领取报告;

2、核对试板编号、测量试板尺寸并做好记录

3、准备好标准试块和对比试块;

4、仪器通电,并向监考人报告考核开始。

五、操作

1、仪器调节;

2、测定入射点、K值,(焊缝探伤)。

3、调整仪器时基扫描线;

4、调节探伤灵敏度。

5、焊缝探伤绘制距离—波幅曲线,距离—波幅实测值不少于5点。

距离—波幅曲线可以做在面板上,但必须提供书面距离—波幅曲线图,耦合补偿4dB,必须计入曲线。

根据板厚正确选择检测灵敏度。

6、试板扫查:各种试件均须100%扫查。

焊接试板应在单面双侧进行锯齿形扫查和斜平行扫查。

六、缺陷记录

1、缺陷记录均以试板编号置于左上方为基准。

2、焊接试板焊缝两端20mm内缺陷不记。

3、需记录的参数见超声探伤报告填写示例。

七、整理:考核结束后清理桌面,将试板和试块摆放整齐。

八、报告:填写完整,缺陷参量的位置和尺寸标注明确。

附件1 锻件超声波探伤报告填写实例:

陕西省锅炉压力容器UT-II实际操作考核

锻件超声波探伤报告

示意图:

结论--

探伤员日期

备注1、X是缺陷至左端面的距离;

2、Y是缺陷至后端面的距离;

3、H是缺陷至探测面的距离;

4、L、B分别为密集性缺陷或大面积缺陷的长和宽;

5、SF/S为密集性缺陷或大面积缺陷面积与探测面积之比;

6、BG/BF为缺陷引起的底波降低量;

7、Amax为缺陷最大反射波幅度。

附件2 钢板超声波探伤报告填写实例

陕西省锅炉压力容器UT-II实际操作考核

钢板超声波探伤报告

钢板材质-- 板厚22mm 试件编号××仪器型号HS620 探头型号 2.5P20Z 参考试块CBII-1 耦合剂机油耦合补偿——灵敏度φ5/50% 探伤标准JB/T4730.3-2005 验收级别--

缺陷序号L1

mm

L2

mm

L3

mm

S

2

cm

缺陷面积占探测面积的

百分比(%)级别备注

1 60 190 77 -- -- I

2 205 68 50 -- -- I

示意图:

结论--

探伤员日期

备注1、L1是缺陷最左端至左端面的距离;

2、L2是缺陷最下端至下端面的距离;

3、L3上缺陷的指示长度,即缺陷的最大尺寸;

4、S是缺陷指示面积,按接近的规则形状面积计算;

5、缺陷面积百分比按缺陷面积占探测面积的百分比计算。

陕西省特种设备无损检测UTⅡ级实际操作考核

平板焊缝超声波探伤报告

试块编号XX 试块材质-- 板厚(mm)12

仪器型号HS620 探头型号

2.5P13X1

3K2 对比试块

CSKIA

CSKIIIA

耦合剂机油耦合补偿4dB 探伤比例100% 探伤标准JB/T4730.3-2005基准灵敏度Φ1x6-12dB

探头前沿测量:1 2 3 L0

平均=12

K值测量:1 2 3 K平均=1.95

距离波幅曲线绘制

孔深(mm)10 20 30 40 50 60 70 80 dB值50 53 56 59 62 65

附件3 焊缝超声波探伤报告填写实例

陕西省锅炉压力容器UT-II实际操作考核

焊缝超声波探伤报告

试板材质-- 板厚(mm) 12 试件编号××

仪器型号Hs620 探头型号 2.5P13x13K2 对比试块CSKIA

CSKIIIA 耦合剂机油耦合补偿4dB 探伤比例100%

探伤标准JB/T4730.3

—2005 灵敏度

φ1⨯6-12 dB 验收级别--

缺陷序号始点

位置

S1

mm

终点

位置

S2

mm

缺陷指

示长度

S2-S1

mm

缺陷最大波幅评

定

级

别

备

注

最大

波幅

位置

S3

mm

缺陷

深度

H

mm

偏离

焊缝

中心

q

±mm

缺陷波

幅值

Amax

SL±dB

缺

陷

所

在

区

域

1 46 85 39 55 5 -

2 +15 III III

2 20

3 243 40 210 7 +2 +13 III III 示意图:

结论

探伤员日期

备注1、S1是缺陷左端至试板左端的距离;

2、S2是缺陷右端至试板左端的距离;

3、S3是缺陷最大反射点至试板左端的距离;

4、H为缺陷至探测面的距离;

5、q是缺陷距焊缝中心线的距离,上方为正,下方为负;

6、Amax是缺陷最大反射波幅,以定量线为基准表示。