精益生产之线平衡模式LineBalanceModels(中英文版

精益生产关键词中英文对照表

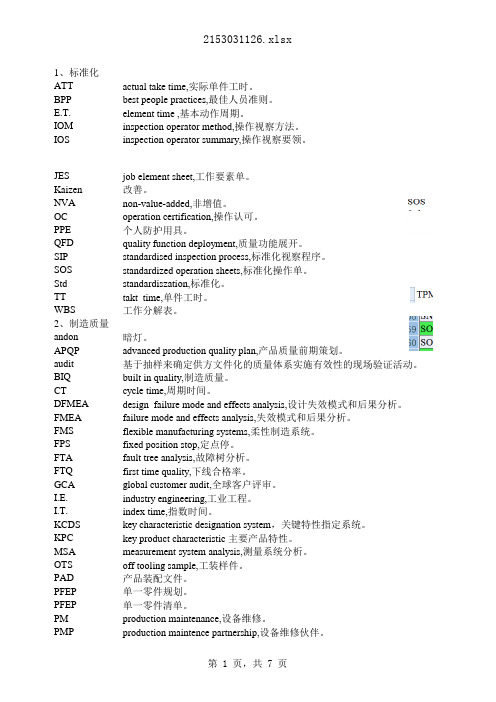

1、标准化ATT actual take time,实际单件工时。

BPP best people practices,最佳人员准则。

E.T.element time ,基本动作周期。

IOM inspection operator method,操作视察方法。

IOS inspection operator summary,操作视察要领。

JES job element sheet,工作要素单。

Kaizen改善。

NVA non-value-added,非增值。

OC operation certification,操作认可。

PPE个人防护用具。

QFD quality function deployment,质量功能展开。

SIP standardised inspection process,标准化视察程序。

SOS standardized operation sheets,标准化操作单。

Std standardiszation,标准化。

TT takt time,单件工时。

WBS工作分解表。

2、制造质量andon暗灯。

APQP advanced production quality plan,产品质量前期策划。

audit基于抽样来确定供方文件化的质量体系实施有效性的现场验证活动。

BIQ built in quality,制造质量。

CT cycle time,周期时间。

DFMEA design failure mode and effects analysis,设计失效模式和后果分析。

FMEA failure mode and effects analysis,失效模式和后果分析。

FMS flexible manufacturing systems,柔性制造系统。

FPS fixed position stop,定点停。

FTA fault tree analysis,故障树分析。

FTQ first time quality,下线合格率。

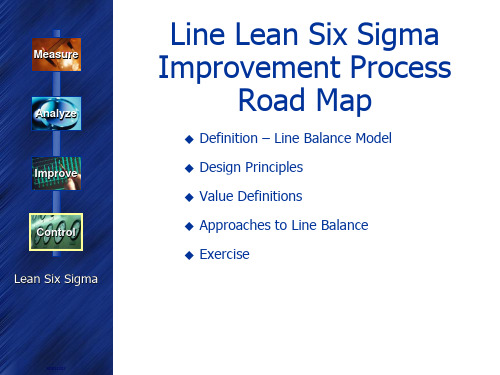

精益生产之线平衡模式LineBalanceModels中英文版

• 脑力风暴 • 拉系统 • 减少设置 • TPM • 流程图 • 标杆管理 • 亲和图 • DOE • 假设检验 • 力场分析图 • 树状图 • 甘特图

• 查检表 • 运行图 • 柱状图 • 散布图 • 控制图 • 柏拉图 ing Objectives

10

Primary Issues in Typical Control

Process Environments

Large or erratic batches Excessive WIP Poor floor space utilization Low employee efficiency Long/erratic cycle times Poor balance of operations and labor across process steps Conveyance, standby and motion waste Disorganized workspace and component/supply storage High variability of demand on multiple processing centers, e.g., call

How to design and implement a process supported by a line balancing model that ensures optimal use of: People Floor space Capital Assets Material

Line Balance Model

12

Control

Line Balance – Design Principles

Minimize Batch Size/Transfer Quantity/Work In Process Minimize/Stabilize Cycle Time Maximize Labor Efficiency Optimize number of workstations/process steps Balance tasks/labor across workstations Maximize space utilization Minimize takt variance Minimize NVA (conveyance, standby, and motion wastes) Minimize the need to re-balance as demand requirements change Minimize volume variability (combine product category demand) Maximize flexibility to allow for product introductions and discontinuations

生产线平衡生产线平衡(linebalancing)

生產與作業管理(Production and Operation Management)

自動化 (automation)

• 指以機器代替人工,而此機器包括能夠 自動運作的感應器與控制裝置。 • 自動化的範圍從工廠的完全自動化到單 一自動化作業的形式。 • 服務業的自動化亦是一種選擇。

– 舉例:自動提款機 (ATM)、自動空調、自動 檢驗、自動存取系統、快遞包裹分類、郵件 處理、電子郵件、網路銀行以及電子收費器 等。

製程選擇與設施佈置

(Process Selection and Facility

Layout)

生產與作業管理(Production and Operation Management)

學習目標

解釋製程選擇策略的重要性。 2. 解釋製程選擇對一個組織的影響。 3. 描述基本製程型態。 4. 討論製程的自動化方法。 5. 解釋技術管理的必要性。 6. 列舉重新規劃設施佈置的原因。 7. 描述設施佈置的基本型態。 8. 列舉產品別佈置與製程別佈置的主要優點與缺點。 9. 解決簡單的生產線平衡問題。 10. 建立簡單的製程別佈置。

– 例如,軟磁碟、磁碟片或微處理器等

生產與作業管理(Production and Operation Management)

可程式自動化

• 機器人(robot):主要由三個部分組成:機 械手臂、動力供應及控制器。

生產與作業管理(Production and Operation Management)

– 為非例行性的工作,並在一段時間間隔內完成特定目 標。 – 設備彈性與作業人員技術的範圍也是從低至高皆有。

• 舉例:

– 從簡單到複雜都有,製作動畫、新產品或服務上市、 發行圖書、諮詢服務或興建橋梁等。

精益生产之线平衡模式

线平衡技术在智 能制造中的作用: 提高生产效率, 降低成本,提高 产品质量

线平衡技术在智 能制造中的发展 趋势:智能化、 自动化、数字化

线平衡技术在智 能制造中的应用 场景:生产线优 化、生产计划制 定、质量控制等

线平衡技术在智 能制造中的挑战 与机遇:技术研 发、人才培训、 市场推广等

自动化和智能化:线平衡技术将更加智能化,实现自动化生产

绿色环保:线平衡技术将更加注重环保,减少能源消耗和污染

柔性化:线平衡技术将更加柔性化,适应不同产品的生产需求 数字化:线平衡技术将更加数字化,实现生产数据的实时监控和分 析

汇报人:

优化设备:采用先进的生 产设备,提高生产效率

优化人员:合理安排人员 分工,提高生产效率

优化物料:减少物料浪费, 提高生产效率

优化管理:采用先进的管 理方法,提高生产效率

某电子厂通过线平衡优化生 产线,降低生产成本

某汽车制造厂通过线平衡优 化生产线,提高生产效率

某服装厂通过线平衡优化生 产线,提高产品质量

某食品厂通过线平衡优化生 产线,提高生产效率和降低

浪费

线平衡的定义:生产线上各工序的平衡,使生产效率最大化

线平衡的应用:在生产现场,通过调整生产线布局、优化工序分配等方式实现线平衡

线平衡的效果:提高生产效率,降低生产成本,提高产品质量

线平衡的局限性:需要根据实际情况进行调整,不能完全消除生产线上的不平衡问题

• 线平衡是指生产线上的各个工序在生产过程中达到平衡,使每个工序的生产时间相等,从而提高生产效率。

• 线平衡的原理包括: a. 工序分析:分析生产线上的各个工序,确定每个工序的生产时间、生产效率和瓶颈工 序。 b. 平衡调整:根据分析结果,调整生产线上的工序,使每个工序的生产时间相等,从而提高生产效率。 c. 持续改进:不断优化生产线,持续改进生产工艺,提高生产效率。

Line Balancing Chinese

5

Process C

9

Process D

5

Process E

4

Process F

5

Process G

6

Process H

7

无 无 A A and B C and D C E F

KAIZEN @ WORK PTE LTD

Lean Workshop Series

Step 4 : Make New Balance Sequence 步骤4:建立新的平衡序列

Line Balancing 人工投入线性平衡法

Larry Hoo Kaizen @ Work

KAIZEN @ WORK PTE LTD

Lean Workshop Series

KAIZEN @ WORK PTE LTD

Lean Workshop Series

定义

线平衡是技术使用分配相等的任务到各台工作站为了 减少废物 生产线平衡指数 (%) : => 每片标准时间 x 100%

顺序图

1

2

4

Start

3

5

KAIZEN op Series

Precedence Diagram Exercise 顺序图运动

Data :

Manual Time (sec) 秒

Precedence 优先权

Process(工艺) A

8

Process B

~确定节拍时间(要求为基础)

节拍时间=计划工作时间/计划输出

~工作站数量确定

车站数=(总标准时间/生产节拍时间)/生产线效率

~使操作卡 例如:

1

Process 1

LineBalancing生产线平衡

Introduction 引言

Possible Reasons of unbalanced line : 生产不平衡线的可能原因

▪ Uneven operator workload assignment 工人工作量分配不均衡 ▪ Inaccurate operation breakdown and standard time 不准确的

Operator waiting 工人等待 Operator slowing down 工人放慢工作 Operator don’t move 工人没有走动

14

Shop Floor Monitoring 车间监控

Methods of Monitoring 监控方法

Hourly production status report on shop floor 每小时车间生产状况报告

2

1. Introduction 引言

3

Introduction 引言

What is line balancing ? 什么是生产线平衡 Line balancing refer to allocate and adjust the work loading of work stations of production line so as to achieve the production output target with minimum human or machine resources. 生产线平衡是指分配和调整生产线每个工作站的工作负 荷,以利用最低人力或机器资源实现产量目标的。

PPP

Purpose目的

• Learn the basic concepts and methods of line balancing for production lines 学习平衡生产线的基本概念和方法

IE之平衡生产线LineBalancing

# of pieces of Std. WIP

95 Pair

TAKT Time

Part Path

Total Square Feet

54.0 sq.mtr.

作業/練習: 加工過程繪製圖

➢ 去工廠 ➢ 將目前的加工過程狀況完成於其標準作

業表單內

記錄目前的狀況

1. 目前處境的基本狀況 2. 產品製程與加工過程繪製圖

時間為1週期

c Copyright, All Rights Reserved Productivity, Inc. 1999

觀察的 加工過程:

貼大底

No.

作業部位

12

時間觀察表單

3 4 56 7 8 9

日期:

6/28/00 觀察者:

Rich

時間:

1:54PM 觀察者:

Fred

Component

10 11 12 13 14 15 Task Time

附加價值率 (一雙)

建議

%

記錄目前的狀況

1. 目前處境的基本狀況 2. 產品製程與加工過程繪製圖

(標準作業表單=SWS) 3. 時間觀察測試表單 (TOS) 4. 間隔時間 (end-of-line rate)

間隔時間 (Takt Time)

➢ 工廠的節奏:

每雙產品之客戶率須滿足客戶的需求

➢ 計算:

觀察的 加工過程:

貼大底

No.

作業部位

1 拿鞋面

2 拿大底

3 鞋面貼大底

4 放入輸送帶

12 5 10 170 180

時間觀察表單

3 4 56 7 8 9

日期:

6/28/00 觀察者:

Rich