数控车床自动回转刀架结构设计

数控车床自动回转刀架机电系统设计

数控车床自动回转刀架机电系统设计数控车床自动回转刀架是一种经常用于车削加工中的设备,其主要作用是在切削过程中快速更换刀具。

为了实现自动化操作,我们可以设计一个机电系统来控制刀架的回转动作。

下面是一个关于数控车床自动回转刀架机电系统设计的概述,其中包括系统的组成、工作原理以及关键技术。

一、机电系统组成1.电机:用于驱动刀架的转动,一般采用步进电机或伺服电机;2.传动装置:将电机的旋转运动转化为刀架的回转运动;3.可编程控制器(PLC):控制刀架的回转运动以及实现自动化操作;4.感应装置:用于检测刀架的位置,一般采用光电开关或接近开关;5.人机界面:用于人机交互的显示屏和按键。

二、工作原理1.工件加工:数控车床自动回转刀架机电系统安装在数控车床上,工作时根据加工工艺确定刀具的种类和数量,并将刀具安装在刀架上。

2.刀具选择:根据加工过程中所需的刀具类型,PLC通过人机界面接收到相关指令后,控制电机将刀架旋转至相应的刀具位置,光电开关或接近开关检测刀架是否到位。

3.切削过程:数控系统控制数控车床进行切削加工,当需要更换刀具时,PLC发送指令,电机带动刀架旋转至指定刀具位置,完成刀具的更换。

然后PLC再次发送指令,使数控车床继续进行切削加工。

4.刀具回收:加工结束后,刀架需要回到回收位置,等待下一次的切削操作。

三、关键技术1.传动装置设计:根据转速和转动力矩的要求,选择合适的传动方式(如齿轮传动、皮带传动等)来实现电机和刀架之间的动力传递及转动控制。

2.位置检测技术:光电开关或接近开关能够实现对刀架位置的准确检测,确保刀架到位后才能进行切削加工,提高工件加工的精度。

3.控制系统设计:PLC控制系统需要根据刀具种类和数量,编写相应的控制程序,实现自动化操作。

同时,可以根据需要增加串口或网络通信功能,方便与上位系统进行数据交互。

4.人机界面设计:人机界面需要简洁、直观、易用,使操作人员能够方便地进行刀具的选择和刀架的控制等操作。

数控车床刀架的设计

数控车床刀架的设计1.刀架结构设计C型结构刀架适用于较大的切削力,具有较高的刚性和稳定性。

它的设计遵循了最佳结构参数,能够在工作时提供稳定的支撑力。

刀具安装在刀塔上,在刀塔内部发生旋转,进行加工。

Y型结构刀架适用于较小的切削力,具有较高的刚性和稳定性。

它的结构设计使得刀具可以在Y轴方向上移动,提供了更多的加工空间。

刀具安装在横梁上,横梁通过线性导轨进行移动。

2.刀具的安装方式机械夹持是一种常见的刀具安装方式,可以直接将刀具夹在刀架上。

机械夹持方式简单实用,适用于刀具较少或加工要求较低的场景。

快速换刀系统采用刀具和刀杆分离的设计,通过快速刀杆换装系统,实现快速刀具更换。

这种方式适用于需要频繁更换刀具的情况,可以提高生产效率。

3.刀具的换刀方式手动换刀方式需要操作人员手动更换刀具,耗时较长,适用于刀具更换次数较少的情况。

半自动换刀方式需要操作人员进行辅助工作,但大部分换刀过程由机械设备完成,可以提高换刀效率,适用于中等刀具更换频率的情况。

全自动换刀方式由数控系统控制,刀具更换过程完全由机械设备完成,可以实现快速、准确的换刀过程,适用于需要频繁更换刀具的情况。

总结:数控车床刀架的设计需要考虑刀架结构、刀具安装方式和刀具换刀方式等因素。

合理设计数控车床刀架可以提高加工精度和效率,适应不同的加工需求。

刀架结构的选择要考虑到刚性和稳定性,刀具安装方式的选择要考虑到刀具数量和加工要求,刀具换刀方式的选择要考虑到刀具更换频率和工作效率。

通过合理的设计,数控车床刀架可以提高数控车床的加工效果,满足不同的加工需求。

自动回转刀架、卡盘结构及控制系统设计

目录1 绪论 (1)1.1国外数控机床状况分析 (1)1.2 国内数控机床状况分析 (2)2 卡盘的设计 (7)2.1卡盘方案的确定 (7)2.2卡盘原理简介 (7)2.4卡盘定位分析 (8)2.4卡盘夹紧力的计算 (9)2.5液压缸的设计 (11)2.6弹簧的设计计算 (12)3 回转刀架的设计 (14)3.1回转刀架总体方案选择 (14)3.2刀架原理简介 (16)3.3回转刀架电机的选择 (17)3.4刀架设计的要点及计算 (19)3.5刀架三维零件的建立................ 错误!未定义书签。

4 微机控制系统硬件电路设计 (23)4.1控制系统的设计要求 (23)4.2硬件组成 (23)4.3电气系统的设计 (30)4.4程序设计 (31)结论 (38)致谢 (39)参考文献 (40)1、绪论数控机床是一种典型的机电一体化产品,它综合了电子计算机、自动控制、自动检测、液压与气动及精密机械等方面的技术,该系统能逻辑的处理具有使用数字号码或者其它符号编码指令规定的程序,可以自动完成信息的输入、译码、运算,从而控制机床的运动和加工过程。

数控车床是数控机床中的一种,它与普通车床一样主要用来加工轴类或盘类转体零件,如车削圆柱、圆锥、圆弧和各种螺纹等。

与普通车床相比,数控车床的加工精度高、加工质量稳定、效率高、适应性强、操作劳动强度低,是目前使用较为广泛的一种数控机床。

数控车床为了能在工件的一次装夹中完成多工序加工,缩短辅助时间,减少多次安装所引起的加工误差,必须带有自动回转刀架。

根据装刀数量的不同,自动回转刀架分有四工位六工位和八工位等多种形式。

根据安装方式的不同,自动回转刀架可分为立式和卧式两种。

根据机械定位方式的不同,自动回转刀架又可分为端齿盘定位型和三齿盘定位型等。

其中断齿盘定位型换刀时刀架需抬起,换刀速度较慢且密封性较差,但其结构较简单。

三齿盘定位型又叫免抬型,其特点是换刀时刀架不抬起,因此换刀时速度快且密封性好,但其结构较复杂。

数控车床自动回转刀架机电系统设计

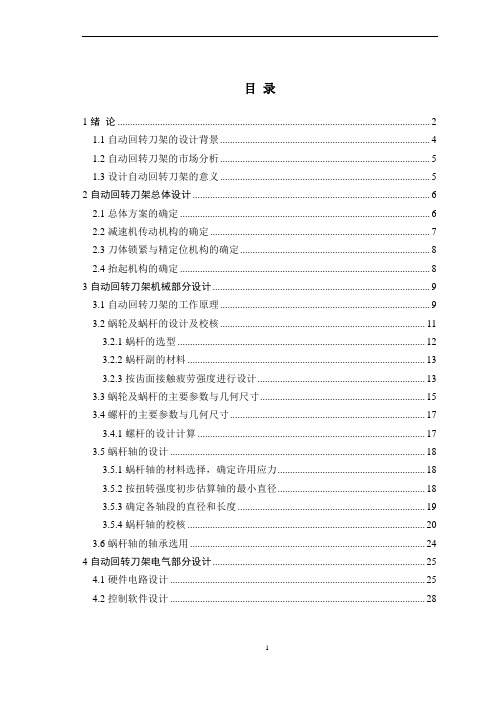

目录1绪论 (2)1.1自动回转刀架的设计背景 (4)1.2自动回转刀架的市场分析 (5)1.3设计自动回转刀架的意义 (5)2自动回转刀架总体设计 (6)2.1总体方案的确定 (6)2.2减速机传动机构的确定 (7)2.3刀体锁紧与精定位机构的确定 (8)2.4抬起机构的确定 (8)3自动回转刀架机械部分设计 (9)3.1自动回转刀架的工作原理 (9)3.2蜗轮及蜗杆的设计及校核 (11)3.2.1蜗杆的选型 (12)3.2.2蜗杆副的材料 (13)3.2.3按齿面接触疲劳强度进行设计 (13)3.3蜗轮及蜗杆的主要参数与几何尺寸 (15)3.4螺杆的主要参数与几何尺寸 (17)3.4.1螺杆的设计计算 (17)3.5蜗杆轴的设计 (18)3.5.1蜗杆轴的材料选择,确定许用应力 (18)3.5.2按扭转强度初步估算轴的最小直径 (18)3.5.3确定各轴段的直径和长度 (19)3.5.4蜗杆轴的校核 (20)3.6蜗杆轴的轴承选用 (24)4自动回转刀架电气部分设计 (25)4.1硬件电路设计 (25)4.2控制软件设计 (28)4.2.180C31单片机及其引脚说明 (29)4.2.2 静态存储器6264的特性 (31)4.2.3 2764只读存储器的特性 (31)4.2.4 可编程并行I/O接口芯片8255的特性 (32)5结论 (36)6致谢 (37)7参考文献 (38)附录:转配图A0图纸一张、零件图A1、A2各五张(上刀体图、下刀体图上圆盘图、下圆盘图、刀架电气图、蜗轮、蜗杆图、螺杆图、空心轴图、发信盘图)摘要自动回转刀架是数控机床的重要组成部分,它有效地提高了劳动生产率,缩短了生产准备时间,消除人工误差提高加工精度和加工精度的一致性等。

但是传统的普通车床换刀的速度慢、精度不高,生产效率低,不能适应现代化生产的需要。

所以为了提高生产率、改善产品质量以及改善劳动条件必须对自动回转刀架进行改进。

推荐-数控车床自动回转刀架机电系统设计全套图纸 精

()任务书指导教师签字:院长(系主任)签字:1、选题的目的意义数控机床是多品种小批量生产的高效自动化的技术群体, 它是把多工序加工、切刀具磨损和测量等各种功能集为一体的自动化机床。

随着科学技术的迅猛发展, 数控机床已是衡量一个国家机械制造工业水平的重要标志。

其中数控回转刀架是数控车床的重要部件之一,刀架用于夹持切削用的刀具,因此其结构直接影响机床的切削性能和切削效率。

它在一定程度上标志着数控车床的技术水平,并且与加工精度和生产效率密切相关。

因此,国内外都在不断地提高数控回转刀架的重复定位精度和换刀速度,以适应高质量、高效率生产的要求。

目前具有世界先进水平的数控车床,其换刀速度已达到1s 以内,重复定位精度可保证小于0.002mm。

随着数控车床的发展,数控刀架开始向快速换刀、电液组合驱动和伺服驱动方向发展。

德国Sauter(肖特)公司的产品的性能指标较高,代表数控车床用转塔刀架的发展前景,具体表现在:(1)刀架转位时间最短,且转位准确。

数控刀架作为数控机床必需的功能部件,直接影响机床的性能和可靠性,是机床的故障高发点。

这就要求设计的刀架具有转位快,定位精度高,切向扭矩大的特点。

它采用蜗杆传动,上下齿盘啮合,螺杆夹紧的工作原理。

(2)刀架定位精度高、动作迅速、稳定可靠。

因为数控机床的切削加工精度在很大程度上取决于刀尖位置。

由于在加工过程中刀尖位置不进行人工调整,因此,转塔刀架在结构上必须有足够的强度和刚性,以及合理的定位结构,以保证转塔刀架在每一次转位之后,都具有尽可能高的重复定位精度。

Sauter公司产品正是满足了这一要求, 才使其能够承受粗加工时的切削抗力同时满足各种精密加工的要求。

(3)可多刀夹持,双向转位和任意刀位就近选刀。

(4)应用范围广,维修方便等特点。

2、国内外研究综述目前国内数控刀架以电动为主,分为立式和卧式两种,主要用于简易数控车床。

卧式刀架有八、十、十二等工位,可正、反方向旋转,就近选刀,用于全功能数控车床。

专业综合设计自动回转刀架

课程设计说明书题 目: 自动回转刀架设计学生姓名: (如需完整C A X A 图纸联系Q Q 4589932)学 院: 机械学院班 级: 机制11-3指导教师: 张楠/讲师2014年 7 月 10 日摘要数控加工的加工精度高,生产率高,能减轻操作者劳动强度、改善劳动条件,有利于生产管理的现代化以及经济效益的提高,它的发展和运用,影响着制造业水平高低,实现生产过程的数控化,已经成为当今制造业的发展方向,所以非常值得我们去研究。

本设计通过对四工位立式自动回转刀架的工作原理的分析,确定了多种方案,综合考虑各种方案的优缺点、性价比后,采用自动回转刀架。

其刀架机构的主要部件包括减速传动机构、刀架的抬起机构、锁紧与转位精定位机构等,控制系统软件包括控制系统的选择,控制系统软硬件的设计,收发信电路的设计等,设计中所采用螺杆抬起机构、端齿盘定位机构和单片机控制系统都计较经济实用,适合我们我国现阶段数控机床的发展需要。

关键词:数控;四工位 ; 自动回转刀架Nc machining of high accuracy, high productivity, can reduce the operator labor intensity, improve working conditions, conducive to the modernization of production management and improving economic benefit, its development and utilization, manufacturing level, realize the production process of numerical control, has become the development direction of today's manufacturing, so it is worth to study.This design through to the four detail analysis of the working principle of vertical automatic rotary tool post, determine a variety of solutions, after considering the advantages and disadvantages of various options, cost performance, using automatic rotary tool rest. Its head organization of the main parts include the establishment of reduction drive, tool post lift mechanism, locking and inversion precision positioning mechanism, control system software including the selection of control system, the design of the control system hardware and software, to send and receive letters of the circuit design, etc., used in the design of the screw lift mechanism, terminal gear plate positioning and single-chip microcomputer control system about economic and practical, suitable for our CNC machine at the present stage in China's development needs.Key words: CNC Four-station Automatic rotary tool rest目录第1章引言 (1)1.1. 概述 (1)1.2. 技术性能与发展趋势 (1)1.3. 国内发展情况 (1)1.4. 国外发展情况 (1)1.5. 本设计的主要任务 (2)第2章回转刀架的工作原理及过程 (3)3.1. 回转刀架的构成 (3)3.2. 回转刀架的工作过程 (3)第3章总体结构设计 (6)3.1.减速传动机构的设计 (6)3.2.上刀体销紧与精定位机构 (6)第4章主要传动部件的设计计算 (7)4.1.螺杆副的设计计算 (6)4.2.螺杆的设计计算 (10)第五章总结 (11)心得体会 (12)参考文献... .. (13)第1章引言1.1 概述数控车床的刀架是机床的重要组成部分。

数控车床工位自动回转刀架结构设计范本

数控车床工位自动回转刀架结构设计范本1.设计目标本设计范本旨在设计一种数控车床工位自动回转刀架,满足以下要求:-刀架应具有高刚性和稳定性,以保证加工过程中的切削精度和稳定性。

-刀具选取和切换应尽可能自动化,提高加工效率。

-刀具切换过程应尽可能简洁和快速,减少加工停机时间。

2.结构设计基于以上目标,我们可以设计以下结构:-主轴箱:主轴箱是刀架的主体部分,固定在数控车床主轴上。

它具有高刚性和稳定性,以保证在切削过程中的切削精度和稳定性。

-刀位接口:刀位接口是用于连接刀具的部分,通过快速接头连接刀片和主轴箱。

快速接头具有快速切换刀具的功能,减少刀具更换时间。

-刀位存储装置:刀位存储装置是用于存储和选择刀具的部分。

它包括多个刀位和一个自动选取装置。

自动选取装置可以根据加工程序要求自动选择合适的刀具,并通过传送带或机械手将刀具送至刀位接口。

-刀架驱动装置:刀架驱动装置是用于控制刀架旋转和切换刀具的部分。

它可以根据加工程序要求自动选择刀位和切换刀具。

刀架驱动装置可以采用电动或液压驱动,具体根据实际需求确定。

-控制系统:控制系统是用于控制刀架和刀具切换的部分。

它可以通过编程控制刀架的旋转和刀具的切换,实现自动化加工。

3.工作原理当数控车床启动时,控制系统通过编程选择合适的刀具,并通过自动选取装置将刀具送至刀位接口。

刀位驱动装置根据控制信号控制刀架的旋转和切换刀具。

切削过程中,主轴箱提供切削力和切削力矩。

4.结束语数控车床工位自动回转刀架结构设计是一项复杂而关键的工作,需要综合考虑刀具选取、切换速度、刚性和稳定性等因素。

本设计范本提供了一个基本框架和参考思路,具体结构和细节设计需要根据实际情况进行定制。

希望以上内容对您的设计工作有所帮助。

数控车床自动回转刀架机电系统设计(全套图纸)

毕业设计(论文)任务书指导教师签字:院长(系主任)签字:毕业论文(设计)开题报告毕业论文(设计)开题报告摘要自动回转刀架是数控机床的重要组成部分,它有效地提高了劳动生产率,缩短了生产准备时间,消除人工误差提高加工精度和加工精度的一致性等。

但是传统的普通车床换刀的速度慢、精度不高,生产效率低,不能适应现代化生产的需要。

所以为了提高生产率、改善产品质量以及改善劳动条件必须对自动回转刀架进行改进。

本文对数控车床自动回转刀架的机电系统的相关内容进行分析,研究数控车床刀架的组成和工作原理,对普通机床的换刀装置进行改进,使该装置具有自动松开、转位、精密定位等功能。

此次主要完成自动回转刀架的机械部分和电气部分的设计。

机械部分为对其组成的各个机械部件进行计算与选用,电气部分为编制刀架自动转位控制软件。

设计的数控換刀装置功能更强,换刀装置通过刀具快速自动定位,可以提高数控车床的效率,缩短加工时间;同时其可靠性更稳定,结抅简单。

关键词: 自动回转刀架,换刀装置,机电系统,电气控制Design of automatic turret mechanical and electrical system ofCNC lathesAbstractThe automatic turret is an important part of CNC lathe. It improved labor productivity and shorten the production time, eliminate human error, the improvement of the machining accuracy and consistency of precision. Though conventional ordinary lathe tool change slowly, low accuracy, low productivity. It cannot adapt to the needs of modern production. Therefore, we must be improved the automatic turret in order to increase productivity, improve product quality and improve working.This rotary tool holder for CNC lathe electrical and mechanical systems related content study, study the composition and working principle of CNC lathes turret and improve the tool changerthe of general machine tools, so that the device has an automatic release, transfer, precision positioning and other functions. This time we should completion of the design of automatic turret’sthe mechanical parts and electrical parts. Mechanical part is composed of various mechanical calculation and selection of parts, electrical parts is preparation of the turret automatically transfer of the control software, automatic indexing turret. Design of more powerful CNC tool changer, tool changer quickly through the automatic positioning tool can improve the efficiency of CNC lathes and shorten the processing time; while its reliability is more stable, the structure is simpler.Keywords: Automatic turret Tool changer Electro-Mechanical Systems Electrical control目录1绪论 (1)1.1自动回转刀架的设计背景 (1)1.2自动回转刀架的市场分析 (2)1.3设计自动回转刀架的意义 (2)2自动回转刀架总体设计 (3)2.1总体方案的确定 (3)2.2减速机传动机构的确定 (6)2.3刀体锁紧与精定位机构的确定 (7)2.4抬起机构的确定 (7)3自动回转刀架机械部分设计 (8)3.1自动回转刀架的工作原理 (8)3.2蜗轮及蜗杆的设计及校核 (11)3.2.1蜗杆的选型 (11)3.2.2蜗杆副的材料 (13)3.2.3按齿面接触疲劳强度进行设计 (14)3.3蜗轮及蜗杆的主要参数与几何尺寸 (16)3.4螺杆的主要参数与几何尺寸 (18)3.4.1螺杆的设计计算 (18)3.5蜗杆轴的设计 (18)3.5.1蜗杆轴的材料选择,确定许用应力 (18)3.5.2按扭转强度初步估算轴的最小直径 (19)3.5.3确定各轴段的直径和长度 (20)3.5.4蜗杆轴的校核 (21)3.6蜗杆轴的轴承选用 (25)4自动回转刀架电气部分设计 (26)4.1硬件电路设计 (26)4.2控制软件设计 (30)4.2.180C31单片机及其引脚说明 (32)4.2.2 静态存储器6264的特性 (34)4.2.3 2764只读存储器的特性 (36)4.2.4 可编程并行I/O接口芯片8255的特性 (37)5结论 (42)6致谢 (43)7参考文献 (45)附录:转配图A0图纸一张、零件图A1、A2各五张(上刀体图、下刀体图上圆盘图、下圆盘图、刀架电气图、蜗轮、蜗杆图、螺杆图、空心轴图、发信盘图)1绪论1.1自动回转刀架的设计背景经济型数控是我国80年代科技发展的产物。

数控车床工位自动回转刀架结构设计

数控车床工位自动回转刀架结构设计随着制造业的快速发展和智能制造的推广,数控车床在加工工件时,对于自动化水平的要求越来越高。

作为数控车床的重要组成部分,刀架的设计和制造直接影响到加工效果和加工质量。

本文将从数控车床工位自动回转刀架结构设计入手,探讨刀架的设计和发展。

1.自动回转刀架的组成结构数控车床工位自动回转刀架主要由底座、回转架、定位机构、刀具柄和传动机构构成。

其中,底座是整个刀架的主体部分,主要承载回转架和定位机构;回转架是刀架的核心组件,通过底座和传动机构实现回转;定位机构是使刀具的位置精确定位的部件,其在回转架上,可以方便地完成刀具的切换和调整;刀具柄是刀具与刀架的连接部分,传递切削力,完成切削动作;传动机构用于控制回转架的转动,具有稳定性和准确性等特点。

2.自动回转刀架的控制系统自动回转刀架采用数控技术进行控制,通过数控系统实现底座和回转架的精确定位和调整。

在使用过程中,可以根据需要进行切换和调整,实现多种加工方式的转换。

同时,数控系统还可以实现自动换刀和排布切削等功能,提高生产效率和品质。

3.自动回转刀架的发展趋势随着自动化技术的不断创新和应用,自动回转刀架的发展也日益向智能化、自动化方向发展。

多刀位刀架、柔性制造单元等新技术的应用,使刀架能够适应更加个性化和定制化的生产需求,为加工行业带来了很大的便利。

同时,自动化控制系统和机器视觉技术等的应用,使刀架在操作和控制方面得到了进一步的提升,为加工行业发展带来了新的机遇和挑战。

综上,数控车床工位自动回转刀架的设计和制造,是制造业向自动化、智能化转型的重要一步,对于提高生产效率和保证产品质量都具有重要意义。

未来,随着技术的不断发展和创新,自动回转刀架的应用前景将更加广阔,也将为制造业发展带来更大的贡献。

数控车床自动回转刀架机电系统设计(含CAD图纸)

摘要自动回转刀架是数控机床的重要组成部分,它有效地提高了劳动生产率,缩短了生产准备时间,消除人工误差提高加工精度和加工精度的一致性等.但是传统的普通车床换刀的速度慢、精度不高,生产效率低,不能适应现代化生产的需要。

所以为了提高生产率、改善产品质量以及改善劳动条件必须对自动回转刀架进行改进。

本文对数控车床自动回转刀架的机电系统的相关内容进行分析,研究数控车床刀架的组成和工作原理,对普通机床的换刀装置进行改进,使该装置具有自动松开、转位、精密定位等功能。

此次主要完成自动回转刀架的机械部分和电气部分的设计.机械部分为对其组成的各个机械部件进行计算与选用,电气部分为编制刀架自动转位控制软件.设计的数控換刀装置功能更强,换刀装置通过刀具快速自动定位,可以提高数控车床的效率,缩短加工时间;同时其可靠性更稳定,结抅简单。

关键词:自动回转刀架,换刀装置,机电系统,电气控制IDesign of automatic turret mechanical and electrical system ofCNC lathesAbstractThe automatic turret is an important part of CNC lathe. It improved labor productivity and shorten the production time,eliminate human error, the improvement of the machining accuracy and consistency of precision. Though conventional ordinary lathe tool change slowly,low accuracy,low productivity。

It cannot adapt to the needs of modern production. Therefore,we must be improved the automatic turret in order to increase productivity, improve product quality and improve working。

经济数控车床回转刀架的设计

经济数控车床回转刀架的设计

经济数控车床回转刀架的设计一般需要考虑以下几个方面:

1. 刀架的结构设计:刀架应该具有一定的结构稳定性和刚性,

能够承受加工过程中的各种负荷和振动。

2. 刀具固定方式:刀具的固定方式应该保证刀具安全可靠、换

刀方便快捷。

3. 刀架传动方式:刀架传动方式应该具有足够的精度和稳定性,能够满足高质量加工的要求。

4. 刀具布局:刀具的布局应该合理,能够满足车削加工工艺的

要求。

5. 刀具调整方式:刀具的调整应该方便快捷,能够满足多品种、小批量加工的需求。

6. 自动化程度:尽量采用自动化控制系统,提高加工效率和加

工精度,降低人工干预和操作成本。

总之,经济数控车床回转刀架的设计要综合考虑机械结构、控

制系统、加工工艺等多个方面的因素,以实现高效、稳定、经济的

加工效果。

数控车床自动回转刀架机电系统设计讲解

目录设计任务 (1)总体结构设计 (2)自动回转刀架的工作原理 (2)主要传动部件的设计 (3)电器控制部分的设计 (13)参考文献 (20)一、设计任务题目:数控车床自动刀架PLC控制系统设计任务:设计一台四工位立式回转刀架,适用于CA6132数控车床。

要求绘制自动回转刀架的机械结构图。

推荐刀架所用电动机的额定功率为120W,额定转速1440r/min,换刀时要求刀架转动的速度为40r/min。

二、总体结构设计1、减速传动机构的设计普通的三项异步电动机因转速太快,不能直接驱动刀架进行换刀,必须经过适当的减速。

根据立式转位刀架的结构特点,采用蜗杆副减速时最佳选择。

蜗杆副传动可以改变运动的方向,获得较大的传动比,保证传动精度和平稳性,并且具有自锁功能,还可以实现整个装置的小型化。

2、上刀体锁紧与精定位机构的设计由于刀具直接安装在上刀体上,所以上刀体要承受全部的切削力,其锁紧与定位的精度将直接影响工件的加工精度。

本设计上刀体的锁进玉定位机构选用端面齿盘,将上刀体和下刀体的配合面加工成梯形端面齿。

当刀架处于锁紧状态时,上下端面齿相互啮合,这时上刀体不能绕刀架的中心轴旋转;换刀时电动机正转,抬起机构使上刀体抬起,等上下端面齿脱开后,上刀体才可以绕刀架中心轴转动,完成转位动作。

3、刀架抬起机构的设计要想使上、下刀体的两个端面齿脱离,就必须设计适合的机构使上刀体抬起。

本设计选用螺杆-螺母副,在上刀体内部加工出内螺纹,当电动机通过蜗杆-涡轮带动蜗杆绕中心轴转动时,作为螺母的上刀体要么转动,要么上下移动。

当刀架处于锁紧状态时,上刀体与下刀体的端面齿相互啮合,因为这时上刀体不能与螺杆一起转动,所以螺杆的转动会使上刀体向上移动。

当端面齿脱离啮合时,上刀体就与螺杆一起转动。

设计螺杆时要求选择适当的螺距,以便当螺杆转动一定的角度时,使得上刀梯与下刀体的端面齿能够完全脱离啮合状态。

自动回转刀架的传动机构示意图,详细的装配图在图纸上。

数控车床的六角回转刀架的机构设计结构设计

数控车床的六角回转刀架的机构设计结构设计第一章绪论1.1前言数控技术是指用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制的技术。

它所控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。

数控的产生依赖于数据载体和二进制形式数据运算的出现。

1908年,穿孔的金属薄片互换式数据载体问世;19世纪末,以纸为数据载体并具有辅助功能的控制系统被发明;1938年,香农在美国麻省理工学院进行了数据快速运算和传输,奠定了现代计算机,包括计算机数字控制系统的基础。

数控技术是与机床控制密切结合发展起来的。

1952年,第一台数控机床问世,成为世界机械工业史上一件划时代的事件,推动了自动化的发展。

数控技术也叫计算机数控技术,它是采用计算机实现数字程序控制的技术。

这种技术用计算机按事先存贮的控制程序来执行对设备的运动轨迹和外设的操作时序逻辑控制功能。

由于采用计算机替代原先用硬件逻辑电路组成的数控装置,使输入操作指令的存储、处理、运算、逻辑判断等各种控制机能的实现,均可通过计算机软件来完成,处理生成的微观指令传送给伺服驱动装置驱动电机或液压执行元件带动设备运行。

传统的机械加工都是用手工操作普通机床作业的,加工时用手摇动机械刀具切削金属,靠眼睛用卡尺等工具测量产品的精度的。

现代工业早已使用电脑数字化控制的机床进行作业了,数控机床可以按照技术人员事先编好的程序自动对任何产品和零部件直接进行加工了。

这就是我们说的数控加工。

数控加工广泛应用在所有机械加工的任何领域,更是模具加工的发展趋势和重要和必要的技术手段。

由于数控机床要按照程序来加工零件,编程人员编制好程序以后,输入到数控装置中来指挥机床工作。

程序的输入是通过控制介质来的。

目前,制造业已经进入了数控化时代。

数控技术诞生于上世纪的后期,但是,数控技术的智能化、自动化发展的开端正是现在。

提高数控技术和生产力成为了各个各家、地区、企业使自己处于竞争中的有利地位的重要手段。

数控车床回转刀架的设计

摘要传统的普通车床换刀的速度慢、精度不高,生产效率低,不能适应现代化生产的需要。

因此,本文对数控车床回转刀架的机电系统的相关内容进行研究,探索数控车床刀架的组成和工作原理,对普通机床的换刀装置进行改进,使一台四工位的立式自动回转刀架数控化,使该装置具有自动松开、转位、精密定位等功能。

本文主要完成数控车床回转刀架的机械部分和电气部分的设计。

机械部分为其组成的各个机械部件进行计算与选用,电气部分为编制刀架自动转位控制软件。

设计的数控換刀装置功能更强,换刀装置通过刀具快速自动定位,可以提高数控车床的效率,缩短加工时间;同时其可靠性更稳定,结抅简单。

关键词自动回转刀架;换刀装置;机电系统;电气控制AbstractConventional lathe tool change is slow, the accuracy is not high, low productivity, can not meet the needs of modern production. Therefore, this rotary tool holder for CNC lathe electrical and mechanical systems related content study, CNC lathe turret to explore the composition and working principle of the general improvement of the machine tool change device, so that the device has an automatic release, transfer, precision positioning and other functions.In this paper, rotating turret lathe to complete the mechanical design of parts and electrical parts. Mechanical part is composed of various mechanical calculation and selection of parts, electrical parts for the preparation of the control software, automatic indexing turret. Design of more powerful CNC tool changer, tool changer quickly through the automatic positioning tool can improve the efficiency of CNC lathes and shorten the processing time; while its reliability is more stable, Results Ju simple.Keywords Automatic rotary tool holder Tool changer Electro-Mechanical Systems Electrical control目录摘要 (I)Abstract (II)1 绪论 (1)1.1 数控车床的背景意义 (1)1.2 数控车床自动回转刀架的概述 (1)1.3 研究实际社会意义及应用效果 (2)2 自动回转刀架的工作原理 (3)3 总体结构设计 (6)3.1 减速机构的设计 (6)3.2 上刀体锁紧与精定位机构的设计 (6)3.3 刀架抬起机构的设计 (6)4 主要传动部件的设计计算 (8)4.1 蜗杆副的设计计算 (8)4.1.1 蜗杆的选型 (8)4.1.2蜗杆的材料 (8)4.1.3 按齿面接触疲劳强度进行设计 (8)4.1.4 蜗杆和蜗轮的主要参数与几何尺寸 (10)4.2 蜗杆轴的设计 (11)4.2.1 蜗杆轴的材料选择,确定许用应力 (11)4.2.2 按扭转强度初步估算轴的最小直径 (11)4.2.3 确定各轴段的直径和长度 (12)4.2.4 蜗杆轴的校核 (12)4.2.5 键的选取与校核 (16)4.3 蜗轮轴的设计 (16)4.3.1 蜗轮轴材料的选择,确定需用应力 (16)4.3.2 按扭转强度,初步估计轴的最小直径 (16)4.3.3 确定各轴段的直径和长度 (17)4.4 中心轴的设计 (17)4.4.1 中心轴的材料选择,确定许用应力 (17)4.4.2 确定各轴段的直径和长度 (17)4.4.3 轴的校核 (18)4.5 齿盘的设计 (18)4.5.1 齿盘的材料选择和精度等级 (18)4.5.2 确定齿盘参数 (18)4.6 轴承的选用 (20)4.6.1 轴承的类型 (20)4.6.2 轴承的游隙及轴上零件的调配 (20)4.6.3 滚动轴承的配合 (21)4.6.4 滚动轴承的润滑 (21)4.6.5 滚动轴承的密封装置 (21)5 电气控制部分设计 (22)5.1 硬件电路设计 (22)5.1.1 收信电路 (23)5.1.2 发信号电路 (24)5.2控制软件的设计 (24)结论 (27)致谢 (28)参考文献 (29)附录 (30)附录1 (30)附录2 (30)附录3 (31)附录4 (31)附录5 (31)附录6 (32)1 绪论1.1 数控车床的背景意义经济型数控是我国80年代科技发展的产物。

数控机床自动回转刀架机电系统设计

动化程 度的要求 。 本文通过 对 自动回转刀架的的工作原理和 2 数 控机 床 自动 回转刀 架 控制 系统 硬件 电路 接 口设 自

计

2 . 1程序存储器和数据存储器的扩展

控制 系统 的设计的简单简绍, 实现了回转刀架的自动换刀, 使我

的水平。由于换刀方式 的不 同, 数控机 床的刀架系统 主要 有回 2 . 2发信电路的设计 转刀架、 排 式刀架 以及带刀库 的自动换刀装置 等多种形式。 传

统机床 的不仅换 刀速 度慢 , 而且刀架上只能装一把 刀, 换刀后

回转刀架的控制部分 由发信电路和收信电路两部分 组成 。

发信 电路 的设计 由执行机构的直流伺服 电机 来决定, 其伺

丝杆机 构带动上刀架移 动的同时, 齿盘 重新啮合, 完 成精准定

位。

;

回转刀 架电机停 转

;

换刀 结束

4 ) 刀架 的压紧 完成精准定位 以后, 齿盘继续加紧直到达 到一定的夹紧力的情况下, 电机停止转动 , 从而进行 了一次换刀

的过 程 。

自 动 回转刀架作为数控机床上 的一个重要的附件起着非常

们加深了对 自动回转刀架 的理解, 降低了劳动强度 , 保证了工件

的加工质 量, 大大提高生产效率, 实现 了自动化程度的要求 。

[ 参考文献]

[ 1 ] 王爱玲 现代数控 车床. 北京: 国防工业 出版社, 2 0 1 2 . _ 2 j 马永杰, 王丽丽, 摆玉龙. 单片机原理及其应用. 北京: 清华大学 出版社

T O 1 M O V M O V X J N B D P T R , A , # 7 F F E H @ D P T R ;置数 据 口地 址 ;执行 P A口的状态 ;测试 P A 4 = O ? 若为 0 ,说明 1 # 已在工作 位 置,则程 序转到 T E N D 设 定延时 的反转锁 紧 时间

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设计任务

题目:数控车床自动回转刀架结构设计

任务:设计一台四工位立式回转刀架,适用于C616或C6132经济型数空车床。

要求绘制自动回转刀架的机械结构图。

推荐刀架所用电动机的额定功率为90W,额定转速1480r/min,换刀时要求刀架转动的速度为40r/min,减速装置的传动比为i=37。

总体结构设计

1、减速传动机构的设计

普通的三项异步电动机因转速太快,不能直接驱动刀架进行换刀,必须经过适当的减速。

根据立式转位刀架的结构特点,采用蜗杆副减速时最佳选择。

蜗杆副传动可以改变运动的方向,获得较大的传动比,保证传动精度和平稳性,并且具有自锁功能,还可以实现整个装置的小型化。

2、上刀体锁紧与精定位机构的设计

由于刀具直接安装在上刀体上,所以上刀体要承受全部的切削力,其锁紧与定位的精度将直接影响工件的加工精度。

本设计上刀体的锁紧与定位机构选用端面齿盘,将上刀体和下刀体的配合面加工成梯形端面齿。

当刀架处于锁紧状态时,上下端面齿相互啮合,这时上刀体不能绕刀架的中心轴旋转;换刀时电动机正转,抬起机构使上刀体抬起,等上下端面齿脱开后,上刀体才可以绕刀架中心轴转动,完成转位动作。

3、刀架抬起机构的设计

要想使上、下刀体的两个端面齿脱离,就必须设计适合的机构使上刀体抬起。

本设计选用螺杆-螺母副,在上刀体内部加工出内螺纹,当电动机通过蜗杆-涡轮带动蜗杆绕中心轴转动时,作为螺母的上刀体要么转动,要么上下移动。

当刀架处于锁紧状态时,上刀体与下刀体的端面齿相互啮合,因为这时上刀体不能与螺杆一起转动,所以螺杆的转动会使上刀体向上移动。

当端面齿脱离啮合时,上刀体就与螺杆一起转动。

设计螺杆时要求选择适当的螺距,以便当螺杆转动一定的角度时,使得上刀梯与下刀体的端面齿能够完全脱离啮合状态。

下图为自动回转刀架的传动机构示意图,详细的装配图在一号图纸上。

三、自动回转刀架的工作原理

自动回转刀架的换刀流程如下图。

图上表示自动回转刀架在换刀过程中有关销的位置。

其中上部的圆柱销2和下部的反靠销6起着重要作用。

当刀架处于锁紧状态时,两销的情况如图A所示,此时反靠销6落在圆盘7的十字槽内,上刀体4的端面齿和下刀体的端面齿处于啮合状态(上下端面齿在图中未画出)。

需要换刀时,控制系统发出刀架转位信号,三项异步电动机正向旋转,通过蜗杆副带动蜗杆正向转动,与螺杆配合的上刀体4逐渐抬起,上刀体4与下刀体之间的端面齿慢慢脱开;与此同时,上盖圆盘1也随着螺杆正向转动(上盖圆盘

1通过圆柱销与螺杆联接),当转过约时,上盖圆盘1直槽的另一端转到圆

柱销2的正上方,由于弹簧3的作用,圆柱销2落入直槽内,于是上盖圆盘1就通过圆柱销2使得上刀体4转动起来(此时端面齿已完全脱开)。

上盖圆盘1、圆柱销2以及上刀体4在正转的过程中,反靠销6能够从反靠圆盘7中十字槽的左侧斜坡滑出,而不影响上刀体4寻找刀位时的正向转动。

上刀体4带动磁铁转到需要的刀位时,发信盘上对应的霍尔元件输出低电平信号,控制系统收到后,立即控制刀架电动机反转,上盖圆盘1通过圆柱销2

带动上刀体4开始反转,反靠销6马上就会落入反靠圆盘7的十字槽内,至此,完成粗定位。

此时,反靠销6从反靠圆盘7的十字槽内爬不上来,于是上刀体4停止转动,开始下降,而上盖圆盘1继续反转,其直槽的左侧斜坡将圆柱销2

的头部压入上刀体4的销空内,之后,上盖圆盘1是下表面开始与圆柱销2的头部滑动。

再次期间,上、下刀体的端面齿逐渐啮合,实现精定位,经过设定的延时时间后,刀架电动机停转,整个换刀过程结束。

由于蜗杆副具有自锁功能,所以刀架可以稳定地工作。

蜗杆-涡轮减速销连接

图:自动回转刀架的换刀流程。