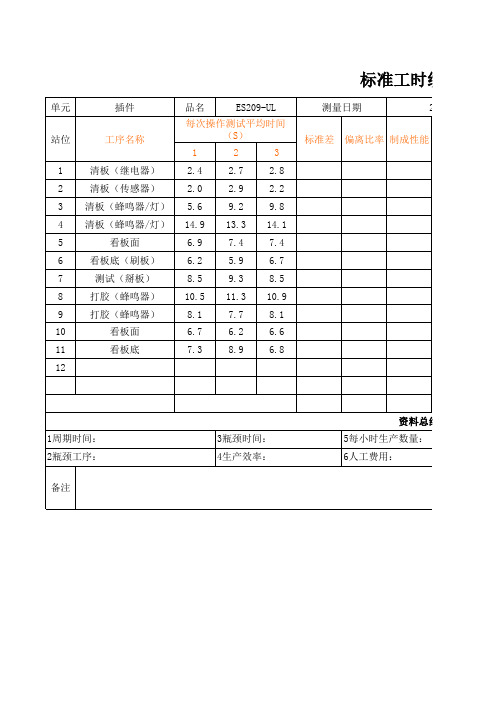

标准工时表

标准工时统计表样板

单元 站位 1 2 3 4 5 6 7 8 9 10 11 12 插件 工序名称 清板(继电器) 清板(传感器) 清板(蜂鸣器/灯) 清板(蜂鸣器/灯) 看板面 看板底(刷板) 测试(掰板) 打胶(蜂鸣器) 打胶(蜂鸣器) 看板面 看板底 品名 ES209-UL 测量日期 标准差 偏离比率 制成性能 2012.03.29 每次操作测试平均时间 (S) 1 2.4 2.0 5.6 14.9 6.9 6.2 8.5 10.5 8.1 6.7 7.3 2 2.7 2.9 9.2 13.3 7.4 5.9 9.3 11.3 7.7 6.2 8.9 3 2.8 2.2 9.8 14.1 7.4 6.7 8.5 10.9 8.1 6.6 6.8

资料总结 1周期时间: 2瓶颈工序: 备注 3瓶颈时间: 4生产效率: 5每小时生产数量3.29 测量人员 宽放率 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 标准工时 sec/pcs 刘锦华 目前治具 建议治具 台数 建议人数 台数 (台) 平均操作 生产数量 时间sec/ 宽放系数 set/次 次 2.6 2.4 8.2 14.1 7.3 6.2 8.8 10.9 8.0 19.5 23.0 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

111 资料总结 7上线人数: 8每班日产能(8H):

生产数量:

用:

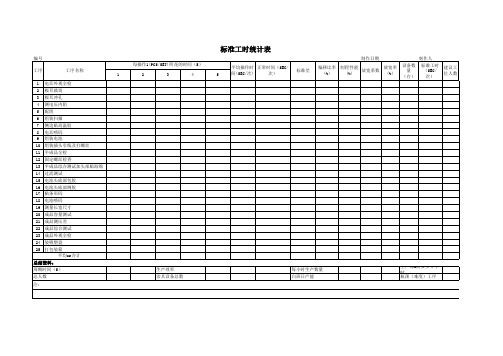

标准工时表样板

编号 每操作1(PCS/SET)所花的时间(S) 工序 1 2 3 4 5 6 7 8 9 工序名称 电芯外观全检 极耳裁切 极耳冲孔 测电压内阻 配组 组装扫描 侧边贴高温胶 电芯喷码 组装电池 1 2 3 4 5 平均操作时 正常时间(/ 间(SEC/次) 次) 标准差 制作日期 偏移比率 制程性能 放宽率 放宽系数 (%) (%) (%) 设备数 量 (台) 制作人 标准工时 (SEC/ 次) 建议工 位人数

10 组装插头引线及打螺丝 11 半成品全检 12 固定螺丝检查 13 半成品综合测试加头部贴海绵 14 过流测试 15 电池头底部包胶 16 电池头底部缠胶 17 贴条形码 18 电池喷码 19 测量长宽尺寸 20 成品容量测试 21 成品测压差 22 成品综合测试 23 成品外观全检 24 装吸塑盘 25 打包装箱 平均or合计 总结资料: 周期时间(S) 总人数 注: 生产效率 治具设备总数 每小时生产数量 白班日产能 生产每K需要多少小 时 瓶颈(难度)工序

备注

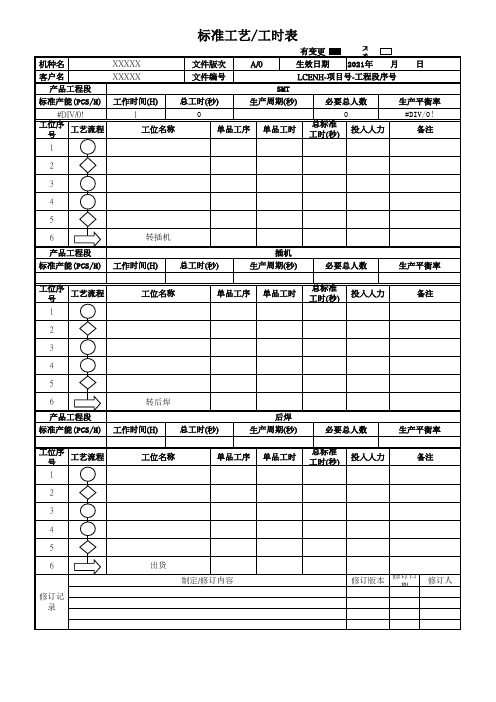

标准工艺工时记录表

总标准 工时秒)

投入人力

#DIV/0! 备注

2

3

4

5

6 产品工程段 标准产能(PCS/H)

转插机 工作时间(H)

总工时(秒)

插机 生产周期(秒)

必要总人数

生产平衡率

工位序 号

工艺流程

1

工位名称

单品工序

单品工时

总标准 工时(秒)

投入人力

2

3

4

5

6 产品工程段 标准产能(PCS/H)

转后焊 工作时间(H)

总工时(秒)

后焊 生产周期(秒)

必要总人数

备注 生产平衡率

工位序 号

工艺流程

1

2

3

4

5

6

修订记 录

工位名称

单品工序

单品工时

总标准 工时(秒)

投入人力

备注

出货

制定/修订内容

修订版本

修订日 期

修订人

工 艺 流 程 图 符 号 含 义 :

表 示 生 产 , 表 示 检 查 ,

表 示 移 动 / 搬 运

制定

机种名

客户名

产品工程段

标准产能(PCS/H)

#DIV/0!

工位序 号

工艺流程

1

标准工艺/工时表

XXXXX

文件版次

A/0

有变更

无 变

生效日期 2021年 月 日

XXXXX

文件编号

LCENH-项目号-工程段序号

SMT

工作时间(H)

总工时(秒)

生产周期(秒)

必要总人数

生产平衡率

1 工位名称

0

0

单品工序

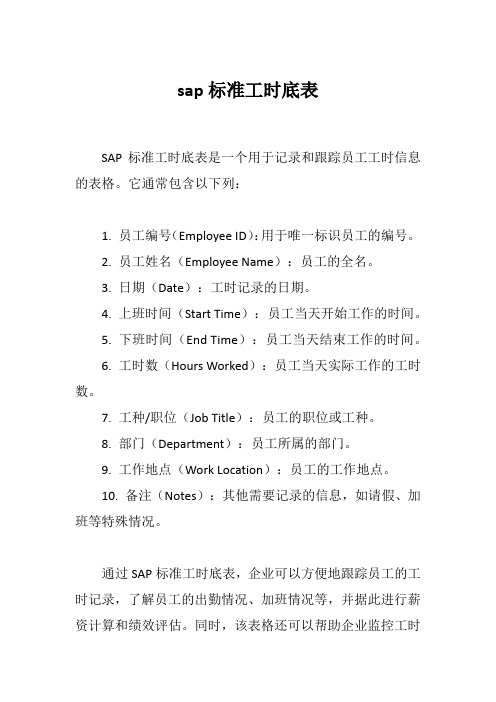

sap标准工时底表

sap标准工时底表SAP标准工时底表是一个用于记录和跟踪员工工时信息的表格。

它通常包含以下列:1. 员工编号(Employee ID):用于唯一标识员工的编号。

2. 员工姓名(Employee Name):员工的全名。

3. 日期(Date):工时记录的日期。

4. 上班时间(Start Time):员工当天开始工作的时间。

5. 下班时间(End Time):员工当天结束工作的时间。

6. 工时数(Hours Worked):员工当天实际工作的工时数。

7. 工种/职位(Job Title):员工的职位或工种。

8. 部门(Department):员工所属的部门。

9. 工作地点(Work Location):员工的工作地点。

10. 备注(Notes):其他需要记录的信息,如请假、加班等特殊情况。

通过SAP标准工时底表,企业可以方便地跟踪员工的工时记录,了解员工的出勤情况、加班情况等,并据此进行薪资计算和绩效评估。

同时,该表格还可以帮助企业监控工时合规性,确保符合相关法律法规的要求。

SAP标准工时底表具有以下作用和用途:1. 员工工时管理:SAP标准工时底表用于记录和跟踪员工的工时信息,包括出勤、加班、请假等情况。

这有助于企业了解员工的实际工作情况,为薪资计算和绩效评估提供依据。

2. 薪资计算:SAP标准工时底表中的工时数和相关字段可用于计算员工的薪资。

企业可以根据员工的工时记录和薪资标准计算工资,确保工资计算的准确性和及时性。

3. 绩效评估:SAP标准工时底表中的工时数和其他字段可用于评估员工的工作表现。

通过对员工的出勤、加班等情况进行分析,可以了解员工的工作态度和工作效率,为绩效评估提供依据。

4. 工时合规性监控:SAP标准工时底表可以帮助企业监控工时合规性,确保符合相关法律法规的要求。

企业可以通过对工时记录的审查和分析,发现可能存在的工时违规情况,及时进行调整和纠正。

5. 生产计划和调度:SAP标准工时底表中的数据可用于生产计划和调度。

插件标准工时一览表

流水线插件标准工时

立式二极管 2.6s

直脚瓷片电容 2.8s

缓冲脚瓷片电容 2.9s

涤纶电容 2.9s

1/2W电阻 3.0s

1/4W电阻 3.3s

1W金属氧化膜电阻 2.8s

K脚三极管 3.3s

立式电解电容 2.8s

立式电解电容 2.8

带飞线变压器 9s

压敏电阻 3.2s

MOS管 3.6s

带座LEDLeabharlann 3.7s负极五金 4s压件治具 3.5s

AC 五金 4s

红黑线 2.5

四脚电感 4.5s

1/8W电阻

8脚高频变压器

USB

标准工时

12s

5s

正极五金 4s

负极五金 4s

电容 3s

压敏电阻 3s

整流桥堆 4.5s

玻璃二极管

卧式色环电感

IC

3.5s

3s

4s

保险管 3.8

直插IC 3.5s

名称 标准工时

名称 标准工时

名称 标准工时

三极管 3.0s

碳膜电阻 2.8s

LED 3.5s

弹簧五金 4.1s

二脚电感 3.6s

负极五金 4s

瓷片电容 3.6s

晶振 2.8

名称 标准工时

标准工时测量记录表

工序名称: 设备名称 产品名称

观测者: 设备型号 零件名称

日期: 工艺参数: 零件编号:

N o

作业单元

人机关 系 作业

测定时间

人 机 人数 1

2

3

4

5

6

7

8

9

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

标准时间

代 表

符号

超 级

A

修正数 +0.15

熟练程度评比系数表

动作特点

动作绝对顺畅,难以分清动作之间的分界

C

+0.05 能过持续长久的最佳动作

D

0

平稳 地工作,似有多少未尽余力

较 差

E

劣F

-0.05 -0.16

很多犹豫不诀,动作有些笨拙 犹豫不诀十分明显,笨拙,有很多错误

较差 劣

E

-0.05 工作慢

F

-0.12 工作慢且明显地浪费时间

代表 超级

优B

+0.11

动作十分顺畅

优

良C

+0.06

动作顺畅,没有犹豫不诀

良

平 均

D

0

动作组合尚佳,犹豫不诀难以发现

平均

作业班组:

材料规格:

10

平均时间

秒

努力程度评比系数表

符号 修正数

动作特点

A

+0.13 最大可能的努力,不可能继续下去

B

+0.10 十分努力,不能保持超过几天

标准工时定额参考表

项目 操 作 内 容 跨接线 电阻(≤0.5W) 电阻(>0.5W) 电感(无极性) 电感(有极性) 电容(无极性) 电容(有极性) 二极管 三极管(中、小功率) 三极管(中功率带散热器) 三极管(大功率带散热器) 电位器(小型) 晶体及滤波器(2~3脚) 中周及线圈(2~4脚) 中周及线圈(5~7脚) 集成电路(4脚) 集成电路(8~10脚) 集成电路(12~16脚) 集成电路(18~22脚) 集成电路(≥24脚) 变压器(小型) 插座(2~3芯) 插座(4~7芯) 插座(≥9芯) 手工 3.5 3 3.5 3 3.5 3 3.5 3.5 4 5 7 3.5 3.5 3 3.5 3.5 4 5 6 7 5 3 4 5 操 作 时 间(s) 手动 半自动 自动 说明 备 注

装

插

元

器

件

(1)元 器件以 短插方 式为主 (2)元 器件已 经过预 先加工 (3)其 它类似 元器件 可酌情 增减时 间

焊

接

印制板焊盘(≤φ3或补焊) 印制板焊盘(≥φ3.5或金属化孔) 导线搭焊(单点1头) 导线搭焊(单点2头) 导线搭焊(单点3头) 导线绕焊

3 4 5 7 11 12

紧 固

螺钉 螺钉+平垫 螺钉+平垫+弹垫 螺母+平垫+弹垫 螺钉+螺母+平垫+弹垫

10 12 14 18 24

8 10 12 16 22

5 7 9 13

插 入

插头(2~3芯) 插头(4~5芯) 插头(6~7芯)

5 6 7

(1)焊 盘焊接 不含元 器件插 入时间 (2)导 线焊接 含有辅 助时间 (1)手 动指用 一般工 具(2) 半自动 指用气 、电动 工具 (3)自 动指用 专用工 具或设 备 日 期 02.03 第 共 第 1 1 册 第 页 页 页

标准工时表

IC座 火牛类

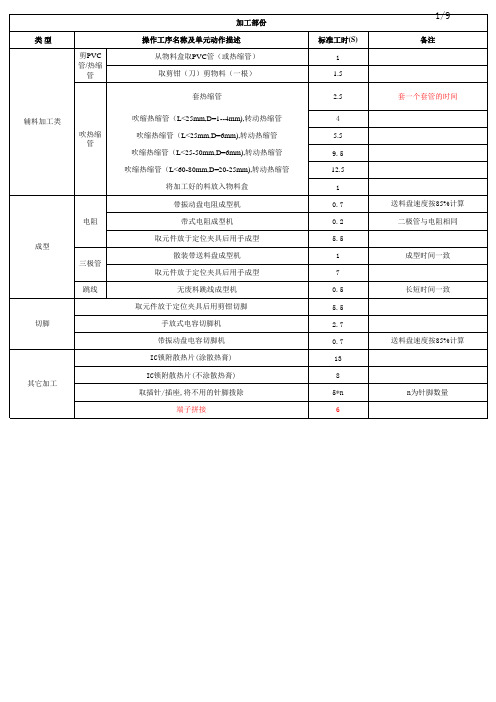

插件部份 操作工序名称及单元动作描述 贴20mm长以下皱纹胶纸/高温胶纸 贴20mm~50mm长皱纹胶纸/高温胶纸 贴50mm长以上皱纹胶纸/高温胶纸

长5mm以下 长5--30mm 长5--30mm以上 电阻1/8W 电阻1/4W以上 立式电阻1/8W 立式电阻1/4W以上 电解电容 陶瓷、瓷片电容 一般的二极管 发光二极管 大体积的二极管 棒芯电感 柱环形电感 圆环形电感 管脚一字形三极管 管脚品字形三极管 6脚以下插座 6--12脚插座 12脚以上插座 排插(3脚以上) 排插(3脚以下) 插AV插座/AV+S端子 插光纤座 插SCART座(24PIN) 插DC插座 插AV插座(DVB系列)

15

1.n为纸卡数量。2.使用周转箱时不

17

含此工时

折好卡通箱底部,两边及中间封胶纸(长:85cm,宽:50cm)

23

将包好的PCBA放入包装箱

5

类型 吹套管 扎线类 点胶类

锁螺丝类 粘贴类

装配部份

操作工序名称及单元动作描述

从拉带(台面)取机,使热缩管处对于风筒口

吹缩热缩管(L<25mm,D=1--4mm),转动热缩管

放PCB板于拉带(台面)

一手取PCB并放于台面

另一手从烙铁架取烙铁

取锡线加锡至一焊盘

取镊子夹SMD焊一端于PCB,放回镊子到台面

加锡至另一焊盘,放回烙铁到烙铁座

放PCB板于拉带(台面)

从拉带(台面)取PCB

放于夹具上

从物料盒取出元件插于PCB

扣压夹具,转至锡点面

取锡线,烙铁至焊点

标准工时(S) 1 1

11

抹PCB(需抹面积25-50c㎡),放回无尘布

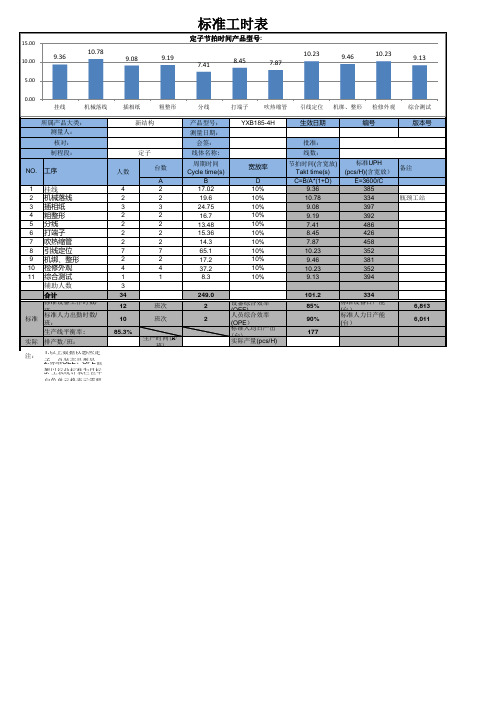

标准工时统一表格(模板)

标准UPH (pcs/H)(含宽放)

E=3600/C 385 334 397 392 486 426 458 352 381 352 394

备注 瓶颈工站

101.2 85% 90% 177

334 标准设备日产能

(标台准)人力日产能

(台)

6,813 6,011

新结构

定子

人数

4 2 3 2 2 2 2 7 2 4 1 3 34

12

10

85.3%

台数

A 2 2 3 2 2 2 2 7 2 4 1

班次 班次

生产时间(H/ 班)

产品型号: 测量日期:

会签:

线体名称: 周期时间 Cycle time(s)

B 17.02 19.6 24.75 16.7 13.48 15.36 14.3 65.1 17.2 37.2

1 挂线 2 机械落线 3 插相纸 4 粗整形 5 分线 6 打端子 7 吹热缩管 8 引线定位 9 机绑、整形 10 检修外观 11 综合测试

辅助人数

标准

合计 标准设备工作时数/ 班标: 准人力出勤时数/ 班:

生产线平衡率:

实际 排产数/班:

注:

1.以上数据以感应定 子2.标、准总O装E产E、品O型P号E值 暂3. 以上行表业统标计准表为栏目位标中 白色单元格表示需要

15.00

10.78

10.00

9.36

9.08

5.00

标准工时表

定子节拍时间产品型号:

9.19

7.41

8.45

7.87

10.23

9.46

10.23

9.13

0.00

挂线

机械落线

插相纸

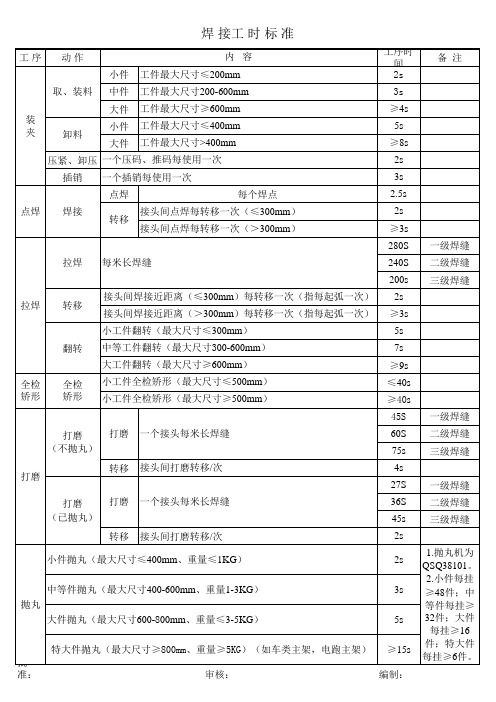

焊接标准工时表

工序 动作 小件 取、装料 装 夹 中件 大件 卸料 小件 大件 内 容 工件最大尺寸≤200mm 工件最大尺寸200-600mm 工件最大尺寸≥600mm 工件最大尺寸≤400mm 工件最大尺寸>400mm 工序时间 2s 3s ≥4s 5s ≥8s 2s 3s 每个焊点 接头间点焊每转移一次(≤300mm) 接头间点焊每转移一次(>300mm) 2.5s 2s ≥3s 280S 拉焊 每米长焊缝 接头间焊接近距离(≤300mm)每转移一次(指每起弧一次) 接头间焊接近距离(>300mm)每转移一次(指每起弧一次) 小工件翻转(最大尺寸≤300mm) 翻转 中等工件翻转(最大尺寸300-600mm) 大工件翻转(最大尺寸≥600mm) 全检 矫形 全检 矫形 小工件全检矫形(最大尺寸≤500mm) 小工件全检矫形(最大尺寸≥500mm) 打磨 转移 打磨 转移 一个接头每米长焊缝 接头间打磨转移/次 一个接头每米长焊缝 接头间打磨转移/次 240S 200s 拉焊 转移 2s ≥3s 5s 7s ≥9s ≤40s ≥40s 45S 打磨 (不抛丸) 打磨 打磨 (已抛丸) 60S 75s 4s 27S 36S 45s 2s 2s 3s 5s ≥15s 编制: 1.抛丸机为 QSQ38101。 2.小件每挂 ≥48件;中 等件每挂≥ 32件;大件 每挂≥16 件;特大件 每挂≥6件。 一级焊缝 二级焊缝 三级焊缝 一级焊缝 二级焊缝 三级焊缝 一级焊缝 二级焊缝 三级焊缝 备 注

压紧、卸压 一个压码、推码每使用一次 插销 点焊 焊接 一个插销每使用一次 点焊 转移

小件抛丸(最大尺寸≤400mm、重量≤1KG) 中等件抛丸(最大尺寸400-600mm、重量1-3KG) 抛丸 大件抛丸(最大尺寸600-800mm、重量≤3-5KG) 特大件抛丸(最大尺寸≥800mm、重量≥5KG)(如车类主架,电跑主架) 批准: 审核:

标准工时统计表

作 成张新柱审 核批 准品 番区分前工程后工程总 计工程别时间(S)下线打花压铸去毛刺下管倒内角倒外角喷漆粘发泡管涂油捆扎带铆穿线套管盖1铆切套管盖线2引张印字组装卡套涂油检查打包装O型环打点检查装防尘罩装销钉压弹簧推杆涂油组合推杆推力打点检查175225.001.862.630.717.55 5.14 4.9055.2039.1313.80183015.232.73401840 5.904.1012.1721.7022.2012.8011.70302.49117.93420.42下线打花压铸去毛刺压铸去毛刺涂油下管倒角穿环套管盖铆套管盖穿环套管盖铆套管盖查管长和对边穿线切线印字检查外观检查角度查孔打包910194.12 1.642.13679 1.37069 4.1250.90123 1.32 2.50 3.00 4.525.55 3.327.497.316.95 5.39 4.40 2.69 3.0021.1150.6371.74下线打花压铸去毛刺下管倒内角倒外角喷漆捆扎带涂油铆穿线套管盖1铆切套管盖线2引张印字组装卡套检查打包装O型环打点检查装防尘罩装销钉压弹簧推杆涂油组合推杆推力打点检查175225.00 1.86 2.630.717.55 5.14 4.9055.201013.812.81632.734040 5.90 4.1012.1721.7022.2012.8011.70197.36141.53338.89下线打花压铸去毛刺下管倒内角倒外角印标记剥皮粘结涂油倒剥皮一头穿防尘罩穿铆套管盖穿铆套管盖穿线手柄铆合切线印字查外观比较检查装箱组装手柄128205.60 1.70 1.040.71 5.07 2.14 1.89 2.95 1.4213.40 5.00 2.008.229.4014.0014.609.0020.0060.0031.6742.92166.88209.80下线打花压铸去毛刺下管倒内角倒外角印标记剥皮倒剥皮一头涂油划线穿防尘罩穿铆套管盖穿铆套管盖穿线手柄铆合切线印字查外观比较检查装箱组装手柄118195.60 1.70 1.040.71 5.07 2.14 1.89 2.95 1.42 2.00 5.00 1.428.229.4014.0014.609.0020.0060.0031.6730.94166.88197.83下线打花压铸去毛刺下管倒内角倒外角倒剥皮一头剥皮穿护套涂油粘结印标记装弹簧组装支架打油铆合打油打点检查穿铆套管盖穿铆套管盖穿线手柄铆合切线印字查外观比较检查装箱207275.601.70 1.040.71 6.442.14 1.89 2.00 1.423.87 5.0034.4010.249.9214.3821.008.589.4014.0014.609.0020.0031.90130.3398.90229.23下线打花压铸去毛刺下管倒内角倒外角倒剥皮一头剥皮穿护套涂油粘结印标记装弹簧组装支架打油铆合打油打点检查穿铆套管盖穿铆套管盖穿线手柄铆合切线印字查外观比较检查装箱207275.601.70 1.040.71 6.442.14 1.89 2.00 1.423.87 5.0034.4010.249.9214.3821.008.589.4014.0014.609.0020.0031.90130.3398.90229.23下线打花压铸去毛刺压铸去毛刺下管倒内角倒外角喷漆涂油装O型环打点检查装防尘罩装销钉压弹簧推杆涂油组合推杆推力打点检查穿铆穿线穿铆切线粘发泡捆轧带上卡子印字检查组装比较检查装箱封箱178255.001.862.630.713.237.55 5.144.9055.2013.80 5.90 4.1012.1721.7022.2012.8011.7012.8015.2023.308.9011.7032.8029.80 4.20 1.50190.58140.20330.78装弹簧组装支架打油铆合打油打点检查449.9214.3821.008.5853.8853.88装弹簧组装支架打油铆合打油打点检查449.9214.3821.008.5853.8853.88装弹簧组装支架打油铆合打油打点检查449.9214.3821.008.5853.8853.88下线打花压铸去毛刺压铸成品去毛刺下管倒角涂油穿环套管盖铆套管盖穿环套管盖铆套管盖穿线切线打花印字查外观比较检查装箱97165.60 1.701.040.71 4.1250.901232.503.00 5.004.529.409.407.4912.0020.0031.9024.5894.71119.29下线打花压铸去毛刺下管倒内角倒外角印标记剥皮倒剥皮一头涂油划线装弹簧组装支架打油铆合打油打点检查穿防尘罩穿铆套管盖穿铆套管盖穿线手柄铆合切线印字查外观比较检查装箱167235.60 1.701.040.71 5.072.14 1.89 2.95 1.42 2.00 5.00 1.429.9214.3821.008.588.229.4014.0014.609.0020.0060.0084.82135.22220.04下线打花压铸去毛刺下管倒内角倒外角印标记剥皮倒剥皮一头涂油划线穿防尘罩穿铆套管盖穿铆套管盖穿线手柄铆合切线印字查外观比较检查装箱组装手柄5.60 1.701.040.71 5.072.14 1.89 2.95 1.42 2.00 5.00 1.428.229.4014.0014.609.0020.0060.0031.67下线打花下管倒内外角粘结捆轧带涂油铆套管盖穿线1穿铆切铆2一次检查二次检查装箱压铸去毛刺85135.70 1.706.70 2.8893.40 1.3214.2031.6028.8035.807.47 1.040.71157.5073.82231.32下线打花压铸去毛刺装弹簧组装支架打油铆合打油打点检查下管倒内角倒外角倒剥皮一头粘结穿护套1穿护套2剥皮印标记穿防尘罩穿铆套管盖1穿铆套管盖2穿线手柄铆合切线印字查外观比较检查装箱177244.68 1.701.040.719.9214.3821.008.58 5.272.16 1.89 2.0013.40 3.00 3.00 1.47 2.497.329.4013.7014.609.0020.0031.9096.67105.92202.59下线打花压铸去毛刺压铸去毛刺下管倒内外角1倒内外角2涂油喷漆捆扎胶带装O型环打点检查装防尘罩装销钉压弹簧推杆涂油组合推杆推力打点检查铆套管盖穿线铆切打花粘发泡捆轧带上卡子印字检查组装比较检查装箱封箱179265.00 1.86 2.630.71 3.239.407.10 5.4013.8044.90 5.90 4.1012.1721.7022.2012.8011.7022.8016.7023.308.9011.7032.8029.80 4.20 1.50184.59151.70336.29注塑113.25 3.253.25注塑113.253.25 3.25下线打花压铸去毛刺下管倒内角倒外角倒剥皮一头剥皮穿护套粘结印标记装弹簧组装支架打油铆合打油打点检查捆胶带捆扎带穿防尘罩穿铆套管盖穿铆套管盖穿线手柄铆合切线印字查外观比较检查装箱187255.60 1.701.040.71 6.442.14 1.89 2.00 1.423.8734.4010.249.9214.3821.008.5822.0021.708.229.4014.0014.609.0020.0031.90163.43107.12270.55下线打花压铸去毛刺下管倒内角倒外角倒剥皮一头剥皮穿护套粘结印标记装弹簧组装支架打油铆合打油打点检查捆胶带捆扎带穿防尘罩穿铆套管盖穿铆套管盖穿线手柄铆合切线印字查外观比较检查装箱187255.60 1.70 1.040.71 6.44 2.14 1.89 2.00 1.42 3.8734.4010.249.9214.3821.008.5844.0043.408.229.4014.0014.609.0020.0031.90212.73107.12319.85197.83229.23229.23330.7853.8853.8853.88231.32119.29197.83220.04338.89209.80AUXE0100AUXE0101202.59336.293.253.25276.15319.8512-139AP02ADFE0098ADFE0099类型:汽车类ADFE0096ADFE009724-013AF0224-020AF02ADFE009171.7412-138AP09AUXE0007AUXE0022AUXE0017AUXE0019ADFE0095AUXE0276AUXE0277AUXE028024-012AF022011-5.21420.42深圳华美和汽车部件制造有限公司AUXE0003工 程 类 别。

标准工时统计表-新

之和;5.产线平 人)时间之和;8.

1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1 1 1 1 1

1.0 1.1 1.2 1.0 1.1 1.0 1.0 1.1 1.0 1.1 1.1 1.2 1.2 1.2 1.2 1.2 1.2 1.2 1.2 1.1

1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1% 1.0%

8.5 25.9 11 9.6 11.6 16.7 1.3 21.4 34.6 33.1 16.8 21.5 40.5 54.6 22.5 40.4 38.3 61.9 47.9 30.9 549.00

1 1 1 1 1 1

1 1 1 1 1 1

1 1 1 1 1 1 1 1

1 1

1 1 1 1 1 1 1

8.3 25.9 11.2 9.3 11.2 17.2 1.3 20.3 32.7 65.2 15.4 21.3 39.5 54.4 22.3 40.6 38 61.3 46.8 35

0.93 0.09 0.69 1.08 1.75 1.01 0.65 1.10 1.09 0.32 1.10 0.65 0.62 0.71 3.51

标准工时及产能统计表

单元

工序

目标效率: 目标良率: 2018/11/23 8:55

平均操作 生产 数 时间 量 (sec/次) (set/次) 评定 系数 宽放率

90% 98% 吴木辉

装配

工序名称

品名

E123

每次操作时间(s) 标准差 0.27 0.54 0.37 0.13 0.22

测量日期

偏离 比率 制程 性能

8.9 26.2 11.4 9.5 11.8 17.6 1.2 21.3 34.8 68.7 17.6 20.9 40.2 54.7 22.8 41.3 37.9 61.5 48.2 29

标准工时模板

需用工时s标准日产能pcs人均产能pcs产能负荷分析表工位名称所属制程名称分析时段工位代号代号产能分析正常班可稼动天数说明可稼动设备每班人数每日班次设备产能时间人产能时间加班可加班时间设备可加班时间人力可加班时间合计产能时间负荷分析制造命令标准工时负荷工时累计负荷分析分析对策

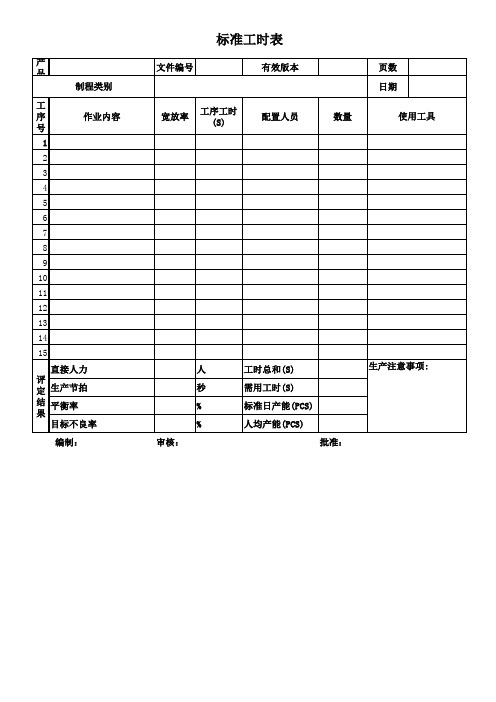

标准工时表

产品规格 制程类别 工 序 号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 直接人力 评 定 生产节拍 结 平衡率 果 目标不良率 编制: 审核: 人 秒 % % 工时总和(S) 需用工时(S) 标准日产能(PCS) 人均产能(PCS) 批准: 生产注意事项: 作业内容 宽放率 工序工时 (S) 配置人员 数量 文件编号 有效版本 页数 日期 使用工具

标准工时及产能计算表

班次:

产线:

产品型号:

日期:

目标效率:

90%

人均产能(pcs/hr):

7

平均工时(s):

15

不平衡损失(sec):

336

目标良率:

85%

工序最小工时(s):

10

瓶颈工时(s):

37

产线平衡率:

30%

工序(N o.)

作业内容

实测作业时间(sec/pc)

平均工时 宽放率

标准工时 人力配置 工位平衡时间 最大产能(p

15

9

尺寸检验+边缘检验

10

11

9

9

9

10

10

1.0

11

2

5

10

鐳刻

10

10

10

10 10

10

10

1.1

12

1

12

11

涂黑

10

9

10

9

10

10

10

1.1

12

1

12

12

背贴

25

22

24

23 24

24

10

1.1

29

3

10

13

成检

30

33

29

26 35

31

10

1.1

37

3

12

直接人力 (人)

班长

间接人力(人) 包装

和;8.各工序最高允许工时=标准产能/直接人力。最大产能=单位标准时间/瓶颈工序标准时间

整修

工作时间 (Hrs)

节拍

标准时间

预定效率 直通率 标准产能

标准工时及产能计算表

部门主管:

现场工序调整填写IE现场改善

标准工时 (s)

73.28 82.52 40.94 93.74 49.30 121.90 80.10 58.10 123.00 58.98 160.84 194.72 79.44 67.12 58.76 125.86 89.78 155.78 56.12 1338.28 .94

121 127 119 115

28

33

25

30

1195

1183 194.72

1189 1201 工序最小工时 (s):

不平衡损失

44.80 10% 53.20 10% 15.40 10% 63.40 10% 23.00 10% 89.00 10% 51.00 10% 31.00 10% 90.00 10% 31.80 10% 124.40 10% 155.20 10% 50.40 10% 39.20 10% 31.60 10% 92.60 10% 59.80 10% 119.80 10% 29.20 10% 1194.80 10%

7、人均产能=每小时产能/总人数

8、不平衡损失=瓶颈工时×总人数-各工序(每人)时间之和;

9、最大产能=单位标准时间/瓶颈工序标准时间。

线长/物料员

备注:维修员Fra bibliotek当生产均衡率<90%时,需对生产平衡率进行现场改善, 改善步骤:工位摄影 填写IE工序工时分析表 改善瓶颈工位的工序作业 效果表

制表人:

班组长:

产品名 称

工序 (No.)

工序名称

标准工时及产能计算表

型号/模块

线别

文件编号:

测试日期

实测作业时间(s) 实测1 实测2 实测3 实测4 实测5