标准工时计算公式一览表

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

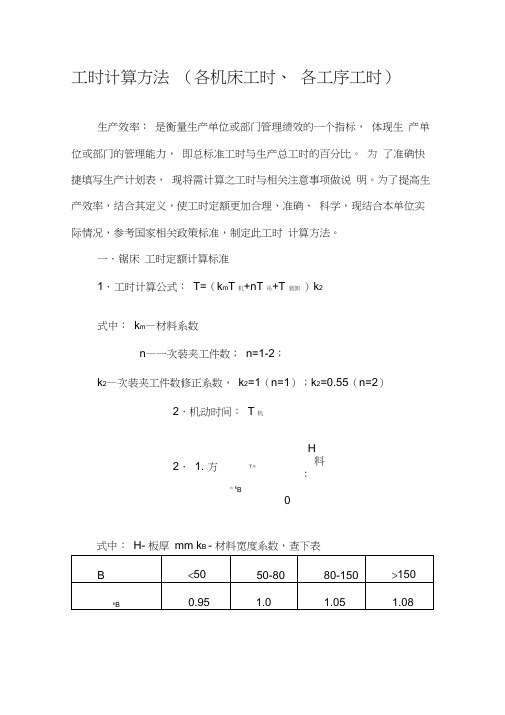

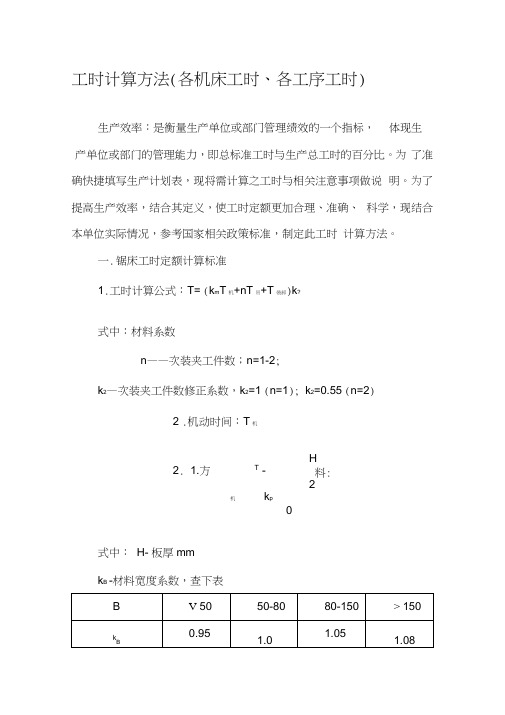

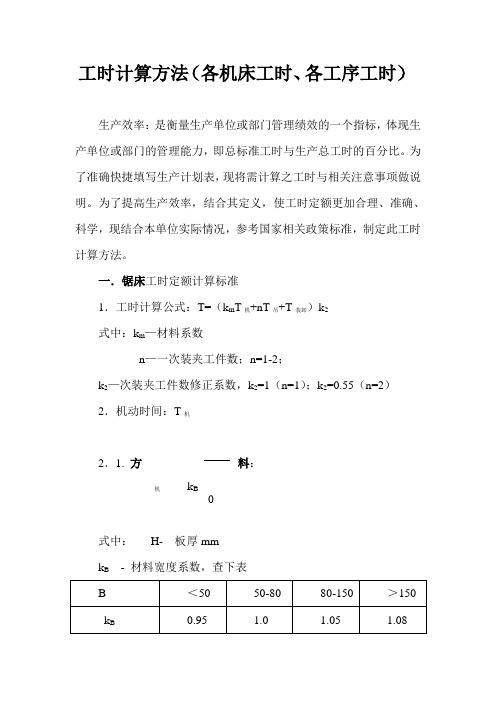

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k2式中:k m—材料系数n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1(n=1);k2=0.55(n=2)2.机动时间:T 机H2.1. 方T =料:2机k B式中:H- 板厚mm k B - 材料宽度系数,查下表D2.2.棒料:T2 机= 4式中 D —棒料外径 mmDd 022.3. 管料 :T 机=2 — 1000 4 0 式中 d 0—管料内径; mmHH 0*B 0T 机 = —28000—方管外形高3.吊料时 L 间:T1吊=4.装卸料时 000 间及其它时间:装卸2.4..方管:式中: Hmm ;H 0—方管内腔高 mm ; B 0—方管内腔宽 mm ;800综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数; n=1-2;k 2—次装夹工件数修正系数, k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+ 403额:注:准备工时按100 件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T 校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a 为每折一刀的工时(理论计算:每刀0.15 分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时T 风割割长度× 公式:3+1.5修磨工时含补焊工时: T 修磨2= T 风割/2.焊接单件工时:T 焊接=T 工件装卸+T 点焊+ T 全焊2.1 装卸工件工时:T 工件装卸= (T01+0.2n)B式中:T01—装卸基本工时;(取T01=0.2);n-- 工件数B-- 重量系数(见表)2.2.点焊单件工时:T 点焊= T02+0.1J+0.1N式中:T02—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T03+0.1M+0.1N+L Σ/200+0.2NC式中:T03—全焊基本工时;M—焊缝段数;N—全焊时工件翻转次数;LΣ--焊缝长NC--- 焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B)1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20 分钟5、点焊螺母按0.5 分钟一个四.钻床工时定额1、T=kT 机+ T 装卸其中k —难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T 机注:L/D ≥8 时,须另增排屑时间60% 3、装卸零件时间及辅助时间: T 装卸五.磨床铣床工时定额计算标准1.平面磨工时定额:工作台单行程横向进给量16~24mm/次工件运行行速度8m/min磨一次行程工时2. 无心磨工时定额(含辅助工时) LkT= 1d式中: L—单件被加工零件总长; k d—直径系数,d≤16, k d=1.0; d>16, k d=1.2203.铣端面工时加工段数系数B计算公式加×T= 工长度六。

标准工时知识点

工时介绍

1.求取合理观测次数

1).误差界限法

误差界限法:一般采用95%信赖水平和5%的精确度(即有95%的母 群体平均值的误差在5%的范围内)。 则应观测次数为:(Xi为预观测

次数)

工时介绍

例:设在秒表测时中,先对某操作进行观测10次, 其时间为:5s,7s,8s,6s,6s,7s,6s,7s,7s,6s ,现要求误差界限控

30

40 60 100

制在95%信赖水平和5%的精确度

n=10

=65

=429

工时介绍

2.通过作业周期确定观测次数

高氏观测记数表 周期时间 40min以上 20~40min 10~20min观测次数 3 5 8 10 15 20

0.75~1.0min

0.5~0.75min 0.25~0.5min 0.1~0.25min

标准工时介绍

标准工时简介: 标准工时是指具有平均熟练程度的操作者,在标准作业条件和环境下,

以正常的作业速度和标准的操作方法,完成某一项作业所需要的总时间。

其计算公式为:

正常时间=实测作业时间×评定系数;

标准工时=正常时间+宽放时间=实测作业时间×评定系数×(1+宽放率) =正常作业时间×(1+宽放率);

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T= (k m T机+nT吊+T装卸)k?式中:材料系数n——次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1 (n=1); k2=0.55 (n=2)2 .机动时间:T机H2. 1.方T - 料:2机k p式中:H- 板厚mmk B -材料宽度系数,查下表D2. 2.棒料:T2机二4式中D —棒料外径mmD d 。

2 2. 3.管料: T 机= 2— 1000 4式中d 。

一管料内径;mmHH 0*BT 机二 28000—方管外形高3 .吊料时 L 间:T1吊=4.装卸料时 000 间及其它时间:2.4..方管:式中:Hmm ; H o —方管内腔高 mm ; B o —方管内腔宽mm ;800综上所述:方料:T= (0.12+n0.0519H+0.001L) k 旷0.00013 H °*B 。

(min )圆料:T= (0.12+n0.0429D+0.001L ) k 2-0.0001 &2 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1 (n=1); k 2=0.55 (n=2)二. 剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+ 403额:注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 +处理长度/400剪板校正T 校二k*T材料系数K=1 〜1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=艺a折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15 分X折 1.5=0.225+0.2=0.425^ 0.5)准备工时三.风割焊接工时定额计算标准1.风割工时T风割割长度X 公式:3+1.5修磨工时含补焊工时:T修磨2=T风割/2.焊接单件工时:T焊接=T 工件装卸+T 点焊+ T全焊2.1 装卸工件工时:T工件装卸= (T OI+0.2n)B式中:T oi—装卸基本工时;(取T°I=0.2);n--工件数B--重量系数(见表)2.2. 点焊单件工时:T点焊=T O2+O.1J+O.1N式中:T o2—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊=T O3+O.1M+O.1N+L /200+0.2NC式中:T o3—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L 2--焊缝长NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数(B)12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k —难度系数有工差要求k=1.5有深度要求k=1.1扩孔及攻丝k=0.82、机动时间T机注:L/D >8时,须另增排屑时间60% 3、装卸零件时间及辅助时间T装卸五.磨床铣床工时定额计算标准1.平面磨工时定额:工作台单行程横向进给量16~ 24 mm/次工件运行行速度8m/mi n磨一次行程工时2.无心磨工时定额(含辅助工时)L-k—T= 1d20式中:L —单件被加工零件总长;k d —直径系数,d< 16, k d=1.0; d> 16, k d=1.23.铣端面工时加工段数系数B计算公式加T= 工长度x六。

实际产量下的标准工时公式

实际产量下的标准工时公式标准工时是一个衡量生产效率的重要指标,它可以用来评估工人在固定时间内完成一定数量任务的能力。

当实际产量与标准工时不匹配时,可以通过计算实际生产产量下的标准工时来进行补偿。

下面是实际产量下标准工时的计算公式及相关参考内容。

标准工时的计算公式通常用以下公式表示:标准工时 = 标准产量 / 标准产能 ×工作时间其中,标准产量是指在标准条件下,每个工人在单位时间内应该完成的任务数量;标准产能是指在标准条件下,每个工人在单位时间内应该实现的最高生产能力;工作时间是指工人实际参与生产的时间。

在计算实际生产产量下的标准工时时,需要考虑以下几个因素:1. 实际产量:即实际生产的产品数量,可以根据生产记录或者统计数据来得到。

2. 标准产量:在实际产量下应该完成的任务数量,可以根据实际产量与标准产能的比例来计算。

例如,如果实际产量是标准产能的80%,则标准产量可以计算为标准产能乘以0.8。

3. 标准产能:在标准条件下每个工人应该实现的最高生产能力,可以根据生产设备的规格、工艺流程和生产经验来确定。

4. 工作时间:工人实际参与生产的时间,需要排除掉非生产活动和休息时间。

工作时间可以通过监控系统或者工时记录表来获取。

在计算实际产量下的标准工时时,还可以考虑以下因素:1. 产能损失:例如设备故障、停工、人员不足等原因导致产能下降,可以将实际产量调整为考虑产能损失后的产量来计算标准工时。

2. 计件工资:计件工资是根据完成的任务数量给予奖励的一种工资形式。

在计算实际产量下的标准工时时,可以结合计件工资制度来调整标准工时,以保证实际工资与实际产量的匹配。

3. 工艺改进:如果通过工艺改进或者生产流程优化来提高生产效率并增加产量,那么标准工时的计算公式需要相应调整。

参考内容可以包括以下几个方面:1. 企业生产管理手册或者工时管理规定:这些文件会详细说明标准工时的计算方法和相关要求,可以参考其中的内容来制定标准工时计算公式。

工时计算方法大全(各机床工时、各工序工时)

工时计算方法(各机床工时、各工序工时)生产效率:是衡量生产单位或部门管理绩效的一个指标,体现生产单位或部门的管理能力,即总标准工时与生产总工时的百分比。

为了准确快捷填写生产计划表,现将需计算之工时与相关注意事项做说明。

为了提高生产效率,结合其定义,使工时定额更加合理、准确、科学,现结合本单位实际情况,参考国家相关政策标准,制定此工时计算方法。

一.锯床工时定额计算标准1.工时计算公式:T=(k m T 机+nT 吊+T 装卸)k 2 式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2) 2.机动时间:T 机 2.1. 方料:式中: H- 板厚mm k B - 材料宽度系数,查下表T 机=k BH22.2.棒料:式中D —棒料外径 mm2.3. 管料:式中d 0—管料内径;mm2.4..方管:式中:H—方管外形高mm ;H 0—方管内腔高mm ; B 0—方管内腔宽mm ;3.吊料时间:4.装卸料时间及其它时间:T机=D24T 机=D —d 02 2410000T 机=H—H 0*B 0208000T吊=L 1000 T装卸LD综上所述:方料:T=(0.12+n0.0519H+0.001L )k 2-0.00013 H 0*B 0 (min ) 圆料:T=(0.12+n0.0429D+0.001L )k 2-0.0001 d 02 (min ) n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=0.55(n=2)二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表=0.12+1800840T =k *a+b a3注:准备工时按100件基数计算,每件0.2,共计200分剪板毛刺工时:T=0.3 + 处理长度/400剪板校正T校=k*T材料系数K=1~1.52.冲压每冲一次工时3..折弯工时定额计算方法折弯工时定额:t2=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀0.15分×折1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时公式:修磨工时含补焊工时: T 修磨 = T 风割 /22.焊接单件工时: T 焊接=T 工件装卸+T 点焊+ T 全焊 2.1 装卸工件工时:T 工件装卸=(T 01+0.2n )B式中:T 01—装卸基本工时;(取T 01=0.2); n-- 工件数 B-- 重量系数(见表)2.2. 点焊单件工时:T 点焊= T 02+0.1J+0.1N式中:T 02—点焊基本工时;J —点焊数;N —点焊时工件翻转次数;2.3. 全焊单件工时:T 全焊= T 03+0.1M+0.1N+L Σ/200+0.2NC 式中:T 03—全焊基本工时;M —焊缝段数;N —全焊时工件翻转次数;L Σ--焊缝长 NC---焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时; 重量系数(B )T风割=风割长度×3+1.5V1、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20分钟5、点焊螺母按0.5分钟一个四.钻床工时定额1、T=kT机+ T装卸其中k—难度系数有工差要求k=1.5 有深度要求k=1.1 扩孔及攻丝k=0.82、机动时间:T机注:L/D≥8时,须另增排屑时间60%。

人工工时计算公式

人工工时计算公式

人工工时计算公式

1、计算人工工时的基本公式:T=d/p,T代表工时,d代表任务工期,p代表每个人员完成一个任务所需的天数或者小时数。

2、根据工况下的绩效:A=P/T,A代表绩效,P代表情况下的实际完

成的任务的量,T代表完成该任务的人工工时。

3、根据工作量计算人工工时:W=P/A,W代表人工工时,P代表要

完成的工作量,A代表单位工作量所需要的人工工时。

4、根据人数计算总工时:T=N*W,T代表总工时,N代表按照该任

务计算所需要的人数,W代表每个人完成一个任务所需的工时。

5、计算每个工作单元所需的人工工时:U=T/N,U代表每个工作单元所需的人工工时,T代表总工时,N代表按照该任务计算所需要的人数。

6、计算任务总工期:G=N*U,G代表任务总工期,N代表按照该任

务计算所需要的人数,U代表每个工作单元所需的人工工时。

7、单位时间内完成工作量:A=P/T,A代表单位时间内完成的工作量,

P代表一次性完成任务的总工作量,T代表一次性完成任务所需要的人工时间。

8、计算任务的成本:C=N*U*P,C代表任务的成本,N代表按照该任务计算所需要的人数,U代表每个工作单元所需的人工工时,P代表每个工作单元所消耗的单位成本(人工、机器、材料等)。

以上就是人工工时计算公式,希望能够帮助到相关工作。

工时定额计算标准

工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k m T机+nT吊+T装卸)k2式中: k m—材料系数n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1 ( n=1); k2=0.55 (n=2 )2.机动时间:T机2.1. 方料:T 机 = k B H 20式中:H-板厚mmk B - 材料宽度系数,查下表B<5050-8080-150>150k B0.95 1.0 1.05 1.082.2.棒料:T 机=D 24式中 D—棒料外径mm2.3. 管料:T 机=D—d022410000式中 d0—管料内径;mm2.4..方管:T机=H—H0*B0 208000式中: H —方管外形高mm;H0—方管内腔高mm; B0—方管内腔宽mm;3.吊料时间:T 吊=L 10004.装卸料时间及其它时间:L DT 装卸 =0.12+1800+840综上所述:方料: T=(0.12+n0.0519H+0.001L)k2-0.00013 H0*B0(min)圆料: T=(0.12+n0.0429D+0.001L)k2-0.0001 d02(min)n—一次装夹工件数;n=1-2;k2—次装夹工件数修正系数,k2=1 ( n=1); k2=0.55 (n=2 )二.剪板冲压折弯工时定额计算标准1..剪板工时定额计算方法剪板单件工时定额:T= k* ( a + b a)3a—每块工时系数、见表b—剪角次数剪板工时系数表L0~100100~300300~600600~900900~12001200~15001500~18001800~21002100~24002400以上a0.50.60.70.80.91 1.1 1.2 1.3 1.5注:准备工时按100 件基数计算,每件0.2,共计 200 分剪板毛刺工时:T=0.3 + 处理长度 /400剪板校正T 校=k*T材料系数K=1~ 1.52.冲压每冲一次工时规格0~100100~300300~500a0.30.40.53..折弯工时定额计算方法折弯工时定额: t2=Σa i折弯工时定额系数表规格0~100100~300300~600600~900900~12001200~15001500~18001800~21002100~24002400 以上a0.50.60.70.80.9 1.0 1.1 1.2 1.3 1.5注:规格栏中,为折弯长度, a 为每折一刀的工时(理论计算:每刀0.15 分×折 1.5=0.225+0.2=0.425→0.5)↓准备工时三.风割焊接工时定额计算标准1.风割工时板厚V 切割速度 mm/min<1050010~ 3040030~ 60300T 风割=风割长度公式:×3+1.5 V修磨工时含补焊工时 : T 修磨 = T 风割 / 22.焊接单件工时: T 焊接 =T 工件装卸 +T 点焊 + T 全焊2.1 装卸工件工时: T 工件装卸 =(T01+0.2n)B式中: T01—装卸基本工时;(取 T01=0.2);n-- 工件数B-- 重量系数(见表)2.2.点焊单件工时: T= T02点焊式中: T02—点焊基本工时; J—点焊数; N—点焊时工件翻转次数;2.3. 全焊单件工时: T 全焊 = T03+0.1M+0.1N+L Σ/200+0.2NC式中: T03—全焊基本工时; M —焊缝段数;N—全焊时工件翻转次数;LΣ --焊缝长NC--- 焊接参数调节次数注:小件装卸与点焊工时合并,统称点焊工时;重量系数( B)重量0~5kg5~10kg10~20kg20~30kg30~40kg40~50kg50~60kg B1 1.1 1.2 1.3 1.4 1.5 1.61、飞溅按焊接工时的二分之一计算+0.12、校正按焊接工时的二分之一计算+0.13、有辅助工帮助表卸模,从焊接工时中分取三分之一4、焊接有准备工时按每项20 分钟5、点焊螺母按 0.5 分钟一个四.钻床工时定额1、T=kT机+ T装卸其中 k—难度系数有工差要求k=1.5有深度要求k=1.1扩孔及攻丝k=0.8 2、机动时间 : T机L20406080100<φ100.6~1.07 1.59 2.11 2.63 3.15φ 10~φ 150.62~1.16 1.72 2.28 2.84 3.40φ 15~φ 250.76~1.42 2.11 2.79 3.48 4.17φ~φ350.97~1.812.693.574.455.3325φ 35~φ 50 1.42~2.65 3.93 5.22 6.517.80φ 50~φ 60 1.81~3.37 5.01 6.658.299.93注: L/D ≥8 时,须另增排屑时间60%。

标准工时计算公式

标准工时计算公式在生产和制造行业中,标准工时计算是非常重要的,它可以帮助企业合理安排生产计划,提高生产效率,降低生产成本。

标准工时计算是根据生产过程中所需的人力、设备和材料等资源消耗情况,通过科学的方法确定生产一定数量产品所需的标准工时。

下面将介绍标准工时计算的公式及其应用。

首先,我们来看标准工时计算的基本公式:标准工时 = 实际生产数量×单位产品标准工时。

其中,实际生产数量指的是在一定时间内实际完成的产品数量,单位产品标准工时是指生产一件产品所需的标准工时。

在实际应用中,单位产品标准工时的计算是比较复杂的,它通常包括直接工时、间接工时和正常损耗工时。

具体计算公式如下:单位产品标准工时 = 直接工时 + 间接工时 + 正常损耗工时。

直接工时是指直接用于生产的工时,包括人工工时和机器工时。

计算公式为:直接工时 = 人工工时 + 机器工时。

间接工时是指间接用于生产的工时,包括生产准备时间、清洁维护时间等。

计算公式为:间接工时 = 生产准备时间 + 清洁维护时间。

正常损耗工时是指在正常生产情况下的预期损耗工时,通常是根据历史数据和经验值进行估算。

计算公式为:正常损耗工时 = 历史损耗工时 + 经验估算工时。

通过以上公式的计算,我们就可以得到单位产品的标准工时。

在实际生产中,可以根据标准工时来安排生产计划,评估生产效率,控制生产成本。

同时,还可以通过比较实际工时和标准工时的差异来分析生产过程中的问题,及时采取措施进行调整和改进。

除了上述基本的标准工时计算公式外,还有一些特殊情况需要进行调整。

比如加班工时、节假日工时等,都需要根据实际情况进行修正。

在实际应用中,需要根据具体情况来确定标准工时的计算公式,以确保计算结果的准确性和可靠性。

总之,标准工时计算是生产和制造企业管理中的重要工作,它可以帮助企业合理安排生产计划,提高生产效率,降低生产成本。

通过科学的方法确定标准工时,可以使生产过程更加规范化和标准化,为企业的持续发展提供有力支持。

-工时定额计算标准

机械加工工时定额计算标准一.锯床工时定额计算标准1.工时计算公式:T=(k mT机+nT 吊+T 装卸)k 2式中:k m —材料系数n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数, k 2=1 (n=1);k 2=(n=2)2.机动时间:T 机2.1. 方料:式中: H-板厚mmk B - 材料宽度系数, 查下表.棒料:式中D —棒料外径 mm. 管料:式中d 0—管料内径;mm.方管:式中:H —方管外形高mmH 0—方管内腔高mmB 0—方管内腔宽mmT 机 = k BH20 T 机=D 24T 机= D—d 0224 10000 T 机= H —H 0*B 0 20 80003.吊料时间:4.装卸料时间及其它时间:综上所述:方料:T=(++) H 0*B 0 (min )圆料:T=(++) d 02(min )n —一次装夹工件数;n=1-2;k 2—次装夹工件数修正系数,k 2=1(n=1);k 2=(n=2)材料加工难度系数二.剪板冲压折弯工时定额计算标准1.剪板工时定额计算方法A.剪板单件工时定额:a —每块工时系数、见表b —剪角次数剪板工时系数表B. 剪板去毛刺T 毛剌:(min )T 毛剌 = + L/400 L-处理长度T 吊=L 1000T 装卸=+L+D 1800840T= k* ( a + ba) 3C. 剪板校正T校:(min)材料系数:K=1~注:材料系数不含单件长度L≤150mm或单件重量≤250g的零件。

2.冲压T冲(min):T冲=a每冲一次工时3.折弯工时定额计算方法折弯工时定额T折(min):T折=Σa i折弯工时定额系数表注:规格栏中,为折弯长度,a为每折一刀的工时(理论计算:每刀分×折=+=→)↓准备工时三.风割焊接工时定额计算标准1.风割风割工时:T风割(min)公式:T风割=风割线长度×3+ V修磨去割碴工时: T修磨= T风割 / 22.焊接单件工时: T焊接=T工件装卸+T点焊+ T全焊装卸工件工时:T工件装卸=(T01+)B式中:T01—装卸基本工时;(取T01=);n-- 工件数B-- 重量系数(见表).点焊单件工时:T点焊= T02++式中:T02—点焊基本工时;J—点焊数;N—点焊时工件翻转次数;. 全焊单件工时:T全焊(min)T全焊= T03+++LΣ/200+式中:T03—全焊基本工时;M—焊缝段数;N—全焊时工件翻转次数;LΣ--焊缝长NC---焊接参数调节次数注:1、小件装卸与点焊工时合并,统称点焊工时;2、圆周焊每翻转90°为一次翻转次数;3、圆周焊每180°为一条焊缝;4、水平直条焊缝毎150mm折一条焊缝;超过部份按其折箅焊缝条数。

车间生产工时计算公式

车间生产工时计算公式

在车间生产中,工时是非常重要的计算单位。

通过正确的工时计算公式,可以更准确地估算生产成本,提高生产效率,合理安排工作时间等等。

下面介绍一种常用的车间生产工时计算公式:

总工时=标准工时×产量÷效率

其中,标准工时是指生产一个产品所需的标准工时数,产量是指生产出的产品数量,效率是指实际生产所用的时间与标准工时的比值。

例如,某车间生产某种产品,每个产品的标准工时是2小时,一天生产出100个产品,实际生产所用的时间是180小时。

则根据上述公式,可以计算出该车间的总工时为:

总工时=2×100÷(180÷2)=22.22小时

这个公式可以用于任何车间生产的计算,不同车间可以根据自己的生产情况来调整标准工时和效率等参数,以获得更加准确的结果。

同时,一定要注意数据的准确性和完整性,才能保证工时计算的准确性。

- 1 -。

工时计算公式及方法

工时计算公式及方法以下是 6 条相关内容:1. 嘿,你知道工时计算公式是什么吗?就像我们计算去超市买东西花了多长时间一样简单呐!比如说,你上班从早上 9 点到下午 6 点,中间休息一个小时,那工时不就是 9 点到 12 点这 3 个小时,加上下午 1 点到 6 点这 5 个小时嘛,一共 8 个小时呀!哈哈,简单吧!2. 哇塞,工时的计算方法可太重要啦!这就好比做饭要知道放多少调料一样关键呢!好比小明一天工作,上午干了3 个小时,下午干了4 个小时,那加起来不就是 7 个小时的工时嘛!这不是很容易理解嘛!你觉得呢?3. 哎呀呀,工时计算公式真的不难呀!就如同算自己走了多少步那么清晰明了哟!比如说小红昨天工作,早上 8 点半开始到 12 点,下午 1 点半到5 点半,那就是3 个半小时加上4 个小时,总共就是7 个半小时的工时呀!是不是挺有趣的?4. 嘿呀,工时计算方法其实超简单哒!就好像知道自己睡了几个小时一样清楚嘛!比如小王上班,从 10 点一直干到下午 6 点,中午休息半小时,那就是 10 点到 12 点的 2 个小时,加上下午 12 点半到 6 点的 5 个半小时,总共 7 个半小时的工时啊,明不明白?5. 哇哦,工时计算公式搞懂了真的很有用呢!这简直就像知道自己玩游戏玩了多久一样重要哇!就像小李,他周一工作了 8 个小时,周二工作了 9 个小时,这两天的工时不就很清楚嘛!你还觉得难吗?6. 哈哈,工时的计算和方法可千万别小瞧呀!这可跟知道自己一天刷手机刷了多长时间一样不能忽视哟!比如说小张一个月上班 20 天,每天平均8 个小时工时,那一个月不就工作了160 个小时嘛!这多明显呀!所以说,工时的计算和方法很关键呢!我的观点结论:工时计算公式及方法真的不难理解,只要大家用心去想,都能搞清楚呀!而且了解这些对我们工作啊生活啊都很有帮助呢!。

如何计算标准工时和产能

如何计算标准工时和产能一、标准工时的定义所谓的标准时间,就是指在正常条件下,一位受过训练的熟练工作者,以规定的作业方法和用具,完成一定的质和量的工作所需的时间。

标准时间的界定条件:规定的环境条件下按照规定的作业方法使用规定的设备、治工具由受过训练的作业人员在不受外在不良影响的条件下达成一定的品质要求二、标准工时的制定方法通过时间研究制定标准时间利用模特法制定标准工时根据历史数据制定标准工时备注: 标准工时制定有多种方法,以上是3种常用方法三、标准工时的计算标准工时的计算公式:标准时间=观测时间*评比系数*(1+宽放率)=正常时间*(1+宽放率)观测时间:是实际观测得到的时间值的平均,而观测时间由于受到作业者熟练度、工作意愿、情绪等的影响,并能代表真实的情况,故此应加以修正,乘上一定的评价系数,求得实际时间作为标准时间的主体,而实际时间应考虑一定的宽放,作为疲劳、等待、喝水、上厕所等必须要项的预备,这样才得到标准时间。

评比系数: 评比是一种判断或评价的技术,目的是将实际的操作时间调整到平均工人的正常速度。

其中影响评比的因素包括:a)操作者的熟练程度b)设备工具的完善度c)操作者的教育程度d)工作的困难度以100%作为正常速度的基准,如果评价系数为1.1(即110%),代表比正常速度快10%左右,如果评价系数为0.6(即60%),由代表作业速度相当于正常速度的60%。

宽放:宽放是指由于疲劳,生理需求,管理需求等不可避免的因素而给予标准工时制定调整的一个方法。

四、产能的定义产能:是指单位工作时间内的良品的产出数工作时间:员工的实际的作业时间,由出勤时间减去相关活动产生的等待时间良品产出数:生产现场的产出必须一定要是良品才能作为产能计算的依据五、产能的计算产能的计算公式:产能=单位工作时间/周期时间拉的周期时间是指该拉产出单位产品的时间间隔,它等于该拉的瓶颈时间单位工作时间是指出勤时间减去相关活动产生的等待时间六、标准工时及产能计算软件工时及效率管理系统:生产管理人员可以利用Web浏览器方式从任意地点详细地、逐项活动地查看生产和即时劳动力数据,包括标准工时及产能数据等,通过工时及效率管理系统,生产管理人员在任何地点就可以实时清晰地了解到整个生产车间的工时、工单、产能等内容,真正帮你打造一个透明化的生产车间。

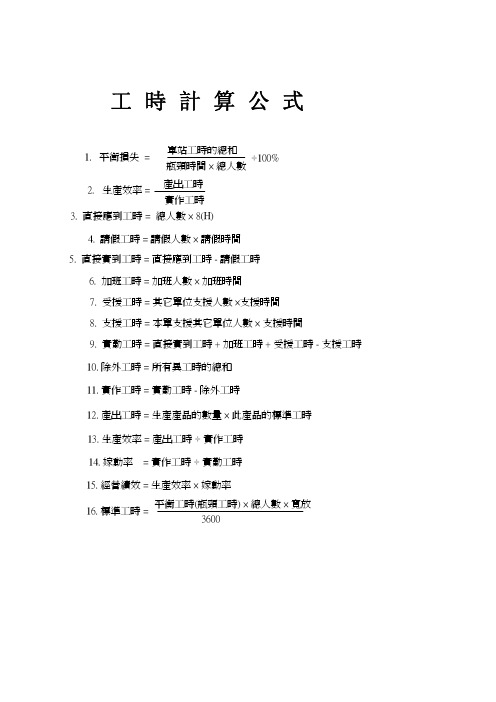

工时计算公式

瓶頸時間 × 總人數

2. 生產效率 = 產出工時 實作工時

3. 直接應到工時 = 總人數 × 8(H)

4. 請假工時 = 請假人數 × 請假時間 5. 直接實到工時 = 直接應到工時 - 請假工時

6. 加班工時 = 加班人數 × 加班時間 7. 受援工時 = 其它單位支援人數 ×支援時間 8. 支援工時 = 本單支援其它單位人數 × 支援時間 9. 實勤工時 = 直接實到工時 + 加班工時 + 受援工時 - 支援工時

10. 除外工時 = 所有異工時的總和

11. 實作工時 = 實勤工時 - 除外工時

12. 產出工時 = 生產產品的數量 × 此產品的標準工時

13. 生產效率 = 產出工時 ÷ 實作工時

14. 嫁動率 = 實作工時 ÷ 實勤工時 15. 經營績效 = 生產效率 × 嫁動率

平衡工時(瓶頸工時) × 總人數 × 寬放 16. 標準工時 =

3600

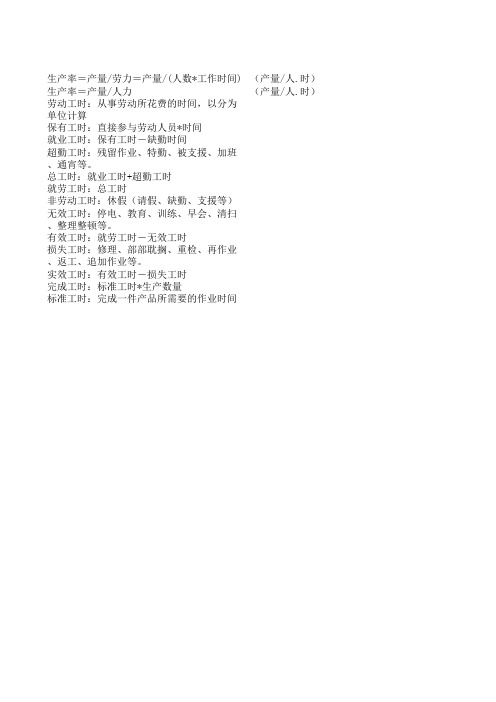

标准工时计算公式

生产率=产量/劳力=产量/(人数*工作时间)(产量/人.时)生产率=产量/人力(产量/人.时)劳动工时:从事劳动所花费的时间,以分为

单位计算

保有工时:直接参与劳动人员*时间

就业工时:保有工时-缺勤时间

超勤工时:残留作业、特勤、被支援、加班

、通宵等。

总工时:就业工时+超勤工时

就劳工时:总工时

非劳动工时:休假(请假、缺勤、支援等)

无效工时:停电、教育、训练、早会、清扫

、整理整顿等。

有效工时:就劳工时-无效工时

损失工时:修理、部部耽搁、重检、再作业

、返工、追加作业等。

实效工时:有效工时-损失工时

完成工时:标准工时*生产数量

标准工时:完成一件产品所需要的作业时间。

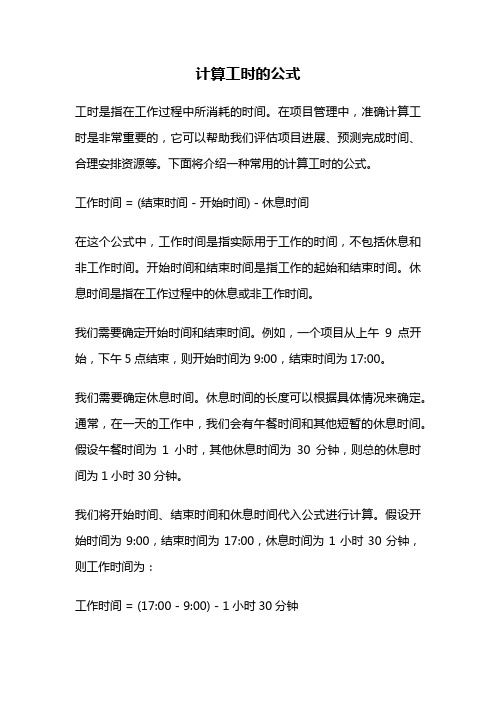

计算工时的公式

计算工时的公式工时是指在工作过程中所消耗的时间。

在项目管理中,准确计算工时是非常重要的,它可以帮助我们评估项目进展、预测完成时间、合理安排资源等。

下面将介绍一种常用的计算工时的公式。

工作时间 = (结束时间 - 开始时间) - 休息时间在这个公式中,工作时间是指实际用于工作的时间,不包括休息和非工作时间。

开始时间和结束时间是指工作的起始和结束时间。

休息时间是指在工作过程中的休息或非工作时间。

我们需要确定开始时间和结束时间。

例如,一个项目从上午9点开始,下午5点结束,则开始时间为9:00,结束时间为17:00。

我们需要确定休息时间。

休息时间的长度可以根据具体情况来确定。

通常,在一天的工作中,我们会有午餐时间和其他短暂的休息时间。

假设午餐时间为1小时,其他休息时间为30分钟,则总的休息时间为1小时30分钟。

我们将开始时间、结束时间和休息时间代入公式进行计算。

假设开始时间为9:00,结束时间为17:00,休息时间为1小时30分钟,则工作时间为:工作时间 = (17:00 - 9:00) - 1小时30分钟= 8小时 - 1小时30分钟= 6小时30分钟通过这个公式,我们可以得到这个项目的工作时间为6小时30分钟。

这个结果可以帮助我们合理安排资源,评估项目进展以及预测完成时间。

除了计算工时,我们还可以应用这个公式来计算其他类似的时间。

例如,我们可以使用这个公式来计算每天的工作时间,每周的工作时间,甚至是每个月或每年的工作时间。

在实际应用中,我们还可以根据具体需求进行一些调整。

例如,如果在工作过程中有特殊情况需要额外的休息时间,我们可以在公式中加入这部分休息时间。

又或者,如果在工作过程中有加班时间,我们也可以将这部分时间计入工作时间。

总结一下,计算工时的公式可以帮助我们准确评估项目进展、预测完成时间以及合理安排资源。

通过确定开始时间、结束时间和休息时间,并应用工时公式进行计算,我们可以得到工作时间的准确结果。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(总放宽率

标准小时产能=1h*生产人数/标准良品工时

3600×12/340=1273600×14/317.5=158.74

标准日产能=8h*标准小时产能

127×8=1016PCS 158.74×8=1270

备注:放宽率=管理放宽率+生理放宽率+疲劳放宽率

管理放宽率取值范围:3%~8%(一般取值5%)

生理放宽率取值范围:2%~5%(上卫生间等一般取值3%)

(300-161.5)/300×100%=46.17% (280-161.5)/280×100%=42.3%

标准制造工时Sz=Sj*(1+放宽率)

300×(1+10%)=330 280×(1+10%)= 308

不良率=100%-直通率

3% 3%

标准良品工时=Sz/(1-不良率)

330/(1-3%)=340 308/97%=317.5

502胶水

1

6

6

3

点焊连接片

点焊机

电池.连接片

3

60

20

4

裁片(N辅料加工)

切纸机、热风机

热缩管.连接片

1

1.5

1.5

吸塑热缩管.包美纹胶.裁连接片热缩管.贴红刚纸

5

焊PCB(测试PCB)

点焊机.测试仪

PCB

1

22

22

6

焊线(包热缩管.裁热缩管)

烙铁

热缩管

1

8

8

7

激活.测压差

仪器

1

7

7

8

贴金手指胶.海绵胶

XXXXXXXXX有限公司标准工时和产能核算表

产品型号:Li-14.8V18650-2600PCB

文件编号:

受控版本:试行

实施日期:2009-12-10

序号

工位名称

工装设备

物料名称

人员配置

操作工时Sc

(S)

平衡工时P

(S)

1

测电池开路电压、内阻,外观检查

内阻测试仪

Li-18650电池

1

2

2

2

粘电池

夹具切纸机115159吸塑PVC

热风机

PVC

1

25

25Pmax

10

测试、贴标

测试仪、夹具

标签

1

15

15

未包括:包装(装盒装箱)

封箱机

盒子.外箱

1

3S

3S×N

合计

12

161.5

121.5

标准工时计算公式一览表

基准工时Sj= Pmax*总人数

25×12=300 20Pmax×14=280

平衡损失率=(Sj-Sc)/Sj*100%