Abaqus和FEMFAT在热机械疲劳分析中的应用- 发动机零部件和排气歧管等

CFD_FEA耦合计算分析发动机排气歧管热负荷

歧管有限元模 型,使用有限元分析软件 A A U B Q S计算 了热应 力, 最后采用疲劳分析软件 MS .A IU CF TG E进行了疲劳分析 。

1 计 算过 程

首先使用 A LB O T软件 , V O S 计算出排气歧管 内流场的进

出 口边 界条件 , 然后使用 A L FR V - IE软件 , 算排 气歧 管瞬态 计 内流场( 曲轴转角 0 o~7 0 , 2o)得到排气歧管内壁面瞬态ቤተ መጻሕፍቲ ባይዱ边

被 广 泛 采用 。

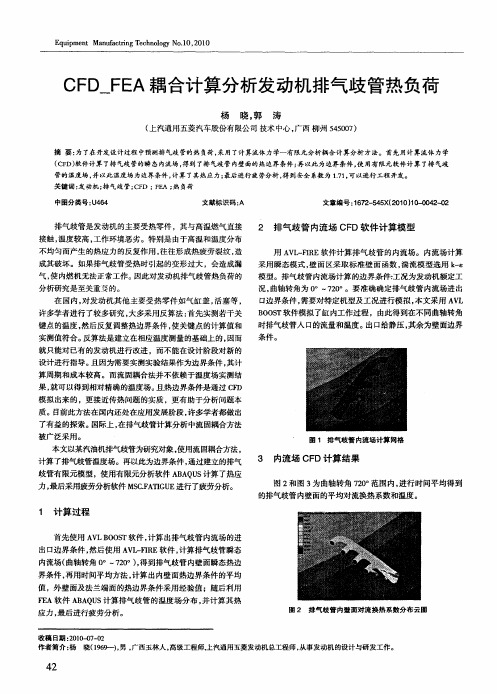

’ 图 1 排气歧管 内流场计算网格

本文以某汽油机排气歧管为研究对象 , 使用流固耦合方法 ,

计算了排气歧管温度场。再以此为边界条件 , 通过建立 的排气

3 内流场 CF D计 算 结果

图 2和 图 3为 曲轴转角 7 0 范 围内 , 2。 进行时 间平 均得 到 的排气歧管 内壁面的平 均对 流换热 系数 和温度 。

E u p n Ma u a t n e h oo y No1 2 1 q i me t n f cr gT c n lg .0, 0 0 i

CFD

—

F A耦合计算分析发动机排气歧管热负荷 E

杨 晓 , 郭 涛

( 上汽通用五菱汽车股份有限公司 技术 中心 , 广西 柳 州 55 0 ) 4 0 7

气, 使内燃机无法正常工作。 因此对发动机排气歧 管热负荷 的 分析研究是至关重要 的。 在 国内, 对发动机其他 主要受热零件 如气 缸盖 , 活塞等 ,

模型。排气歧管 内流场计算的边 界条件: 工况为发 动机额定工

况, 曲轴转角为 0 7 0 。要准确确定排气歧管 内流场进 出 。~ 2 。

摘 要: 为了在开发设计过程 申 预测排 气歧管的热 负 , 荷 栗用了计算流体力学一 有限元分析耦 合计算分析 方法。首先用计算流体力学 ( F 软件计算了排 气歧 管的瞬态 内流场, C D) 得到 了排 气歧管 内壁面的热边界 条件; 再以此为边界务件 , 用有 限元软件 计算 了排 气歧 使 管的温度场, 并以此 温度场为边界条件 , 算了其热应力 ; 计 最后进 行疲劳分析 , 得到安全 系 为 1 1 可以进行 工程 开发。 数 . , 7

排气歧管热机械强度分析

3 计算结果及分析

A)升温

B) 降温

3.1 计算结果 最终得到排气歧管温度分布如图 4 所示。排 气歧管最高温度出现在歧管交汇处,为 818℃。

图 6 排气歧管三次循环后等效塑性应变 分布图

图 4 排气歧管温度场分布

存在应力集中,应力水平相对较高。在以往 的一些排气歧管热强度分析中,大多考虑高 温下排气歧管热应力水平,认为热应力高的 位置,即为潜在开裂区域。按这个评估的话, 排气歧管法兰与支管连接处也应为开裂区域, 而实际上此处并未出现开裂。这是因为排气 歧管材料随着温度变化其拉伸强度相差很大, 评估时要结合该区域温度数值。如果没有材 料在各温度下拉伸强度的数据,就不能准确 评估排气歧管潜在开裂区域 [2]。

AUTO PARTS | 汽车零部件

排气歧管热机械强度分析

陈馨 北京汽车集团越野车有限公司 北京市 101300

摘 要:针对某发动机排气歧管在试验中出现部分区域开裂情况,利用 Abaqus 软件对排气歧管进行温度场计算,将 温度结果作为边界,计算排气歧管在冷热循环工况下应力及等效塑性应变分布,计算结果中等效塑性应变 较大区域正是试验中排气歧管开裂位置。计算结果表明仿真能较好的预估排气歧管热机械强度性能,并为 结构改进提供有效的方法。

本公司某款发动机在冷热冲击试验时,发 现排气歧管上部分区域产生裂纹,裂纹主要分 布在支管交汇处,见图 1。试验后对歧管材料 进行了检测,发现符合企业产品性能要求。为 了分析裂纹产生原因,为后续结构改进提供参 考,本文对排气歧管进行了热机械强度分析。 分析假定发动机在停机和额定工况下循环,第 一步利用 CFD 软件计算得到额定工况下排气 歧管热边界,然后对额定工况下排气歧管进行 温度场计算,得到额定工况下排气歧管温度场 分布。第二步计算了停机工况下(常温下)排 气歧管的应力分布;第三步计算排气歧管额定 工况下热应力、应力分布;第四步,计算发动 机停机即排气歧管温度降至室温时排气歧管应 力应变分布;第五步重复第三步和第四步两次, 最终得到 3 次循环下排气歧管应力、应变结果。 最后根据计算结果对开裂原因进行了分析,并 给出改进建议。

基于ABAQUS_fe_safe的服役后轴类零件疲劳分析方法_刘明星

应力颁布

较大区域

S,Mises

(Avg:75%)

+6.312e+02

+5.786e+02

+5.260e+02

+4.734e+02

+4.208e+02

+3.682e+02

+3.156e+02

+2.630e+02

+2.104e+02

+1.578e+02

+1.052e+02

环次数之比成比例;试样达到破坏时的总损伤量是一个常数;低

于疲劳极限以下的应力不再造成损伤;损伤与载荷的作用次序无

关;试件发生疲劳破坏时的临界损伤值 D

f

为 1,即各循环应力产

生的所有损伤分量为:

D=

k

i=1

Σ

n

iner 准则,在实际使用中,N

测及寿命预测理论与技术。如应加快研究声发射,交流阻抗、三位

辐射 CT、金属磁记忆、超声相控阵等先进的无损检测技术,研究

基于断裂力学、弹塑性力学的力学损伤评价理论,以及模拟仿真

和虚拟现实技术,准确把握裂纹的萌生征兆,深刻导理裂纹的扩

展规律,科学建立零件的寿命模型。以某服役后等待再制造的汽

车变速箱输入轴为研究对象,借助有限元分析软件 ABAQUS 和

极限为 980MPa,延伸率为 9%。因输入轴是主要研究对象,二档

从动齿轮只起辅助施加边界条件的作用,所以,二档齿轮采用

C3D8R 六面体单元划分网格,轴仍然采用四面体单元划分网格,

基于Abaqus的某柴油机排气歧管热固耦合分析

基于Abaqus的某柴油机排气歧管热固耦合分析作者:樊明等来源:《计算机辅助工程》2013年第05期摘要:排气歧管在工作状态下会承受很高的环境温度,而在较高的环境温度下金属材料的力学性能和热学性能通常会发生较大变化.通过添加实测的各种部件材料随温度变化的性能参数,介绍某柴油机排气歧管热固耦合分析过程,展现使用AVL系列软件与Abaqus软件进行的排气歧管热固耦合分析流程.关键词:排气歧管;热固耦合;温度;力学性能;热学性能中图分类号: U464.138;TB115.1文献标志码: B引言排气歧管是发动机主要受热零件之一,与高温燃气直接接触,承受较高温度,工作环境恶劣.如果排气歧管受热时引起的变形过大,会造成漏气,使内燃机无法正常工作.因此,很有必要对排气歧管热固耦合分析.进行热固耦合分析,必须获得包括排气歧管内外流场的温度和对流换热系数边界等,再使用有限元软件进行热应力、密封性和残余应力应变分析等工作.首先通过BOOST计算出排气歧管的进出口边界条件;然后将边界条件应用于CFD计算中,通过Fire计算排气歧管的内流场(瞬态)以及外流场(稳态),得到歧管内外壁面的温度以及对流换热系数分布,进行时域平均后,将结果映射到有限元模型的网格上;最后通过Abaqus对歧管总成进行热固耦合分析,评估设计方案.排气歧管耦合分析考虑排气歧管螺栓预紧力和热应力,主要分析以下3项内容:(1)排气歧管温度场分布;(2)排气歧管垫片密封性分析;(3)热应力分析与残余应力应变分析.主要分析流程见图1.图 1分析流程1热固耦合分析流程1.1BOOST性能仿真发动机BOOST计算模型见图2.图 2BOOST计算模型环境气体从边界SB1吸入,通过管1到空滤器CI1,然后通过管2进入涡轮增压器,再通过管3导向中冷器CO1,最后经连接管4进入进气歧管的谐振腔,用PL1代替.考虑到EGR的存在,容腔的一部分容积转化成连接管16和17.管子5~8代表进气歧管和气道,通过气道将气引到气缸C1~C4.管子9~12代表排气歧管和气道,通过气道将气引到容腔PL2,再通过管13连接到增压器TC1,经管14连接到消声器PL3,然后经管15,通过SB2流向大气.随着发动机工况的改变,燃烧放热规律也随着变化,并且燃烧特性的好坏对发动机性能有很重要的影响.热力学循环计算需要输入燃烧热量释放率曲线.在数学上,该曲线可以通过VIBE 函数模拟,VIBE函数的主要参数为燃烧区间和形状参数.燃烧热量释放率曲线影响缸内压力和温度,从而影响循环效率、爆发压力和排气温度等.计算获得相应位置的瞬态流量、压力和温度等,分别作为歧管的进出口边界条件.1.2有限元模型创建分析模型包括模拟缸盖、排气歧管螺栓和排气歧管.使用HyperMesh对模型进行网格划分.在传热分析中实体单元类型选择DC3D4,面单元选择DS3.强度分析时单元类型选择C3D10M.需要注意有限元模型的坐标须与CFD分析完全一致.排气歧管耦合分析对网格没有特别要求,只要保证接触边界的节点一一对应即可.温度场计算要对模型的相关部件施加CFD计算结果热边界,因此需要将排气歧管内腔和外壁面的面网格提取出来,并将这些面网格单独写成inp文件,以供CFD软件提取热边界.对于在前处理中提取的部件面网格单元,定义一个很小的厚度,一般定义0.001 mm即可.1.3CFD分析1.3.1内流场CFD分析(1)网格划分.利用Fire软件自带的Fame工具划分网格,网格的尺寸为2 mm.为有利于计算收敛,进出口边界均沿法线方向延长20层(每层高度为2 mm).最终的网格数目约为16.5万个,98%以上为六面体,其余为四面体和五面体等的混合网格.(2)瞬态计算.瞬态计算共计算5个循环,前4个循环的目的是为计算收敛.取最后一个循环中气体的温度和换热系数平均值,作为热应力计算的边界,见图3和4.图 3热应力计算温度边界图 4热应力计算换热系数1.3.2外流场CFD分析(1)网格划分.外流场主要是稳态计算,模型包括排气歧管、隔热罩,增压器和弯管等.为模拟实验室的环境,外流场计算域取3倍发动机的尺寸,参考风扇的鼓风速度,设定外流场入口的风速为8 m/s.[1]外流场计算模型见图5.图 5排气歧管外流场计算模型使用Fame生成以六面体为主的计算网格.考虑到壁面附近的边界层影响,在壁面上生成一层边界层网格.由于隔热罩厚度仅为3 mm左右,因此需要进行局部加密.网格总数约为112 万个.(2)瞬态计算.采用迎风离散格式,1阶隐式格式离散时间项,压力与速度耦合算法选择SIMPLE.设定管内空气流动为可压缩黏性湍流流动,空气为理想气体,湍流模型为kzf方程,使用混合壁面函数描述壁面附近边界层流体速度和压力等的分布,且要求贴近壁面的网格的y+值范围为11~200[2],残差小于0.000 1.外流场的计算为稳态计算,为保证计算收敛,一般计算3 000个迭代步.具体边界条件如下(1)进口边界条件.设为速度边界,速度大小为8 m/s.(2)出口边界条件.设为梯度为0.排气歧管外壁面的换热系数和温度分别见图6和7,平均温度为476.6 K,平均换热系数为76.5 W/(m2·K).图 6排气歧管外壁面换热系数分布图 7排气歧管外壁面气体温度分布1.3.3CFD瞬态计算结果的时域平均瞬态计算(时间步或曲轴转角)在每个时刻都会有一个计算结果,而有限元模型计算只需要一个稳态的热边界结果,因此瞬态计算的结果不能直接应用于有限元模型计算,必须首先对其进行时域平均[3].平均换热系数(x)=1φ2-φ1 ∫φ2φ1h(x)dφ(1)平均有效温度G(x)=1(φ2-φ1)(x)∫φ2φ1h(x)TG(x)dφ(2)式中:φ为对应的瞬态时刻(时间步或曲轴转角);h为对流换热系数;T为温度.1.3.4CFD结果与Abaqus有限元模型映射映射指在CFD计算与有限元计算之间,在流固交界面上进行热数据交换.它实现Fire与Abaqus之间的流固耦合分析.热边界来源于CFD模拟结果,获取方法是将排气歧管网格模型的面网格导出inp格式(包含部件节点和单元信息即可)的文件提供给CFD分析人员,由CFD分析人员提取出部件面单元的换热系数和温度文件,文件后缀名为abaqinp.其中值得注意的是:(1)提取的换热系数和温度信息应附在单元上;(2)所有涉及到数值的信息要标明单位,以免产生数量级上的错误.2类文件的示例分别见图8和9.图 8面网格单元inp文件示例图 9CFD提供的热边界文件示例1.4温度场分析1.4.1温度场分析有限元设定排气歧管垫片单元类型采用DC3D15,实体单元类型采用DC3D4,面网格单元类型采用DS3.输入模型部件材料实测的随温度变化的弹性模量、柏松比和导热系数值.考虑到保密事宜,只展示排气歧管GGGSiMo51的随温度变化弹性模量曲线,见图10.图 10排气歧管GGGSiMo51的弹性模量温度曲线由于加载热边界时需要使用include语句,因此在进行模型搭建时一般进行手工编辑,而不是在Abaqus/CAE中进行.首先在HyperMesh中对各接触对进行绑定的定义,定义完绑定后导出inp格式,查看单元类型是否设定正确,在inp文件结尾添加分析步,见图11.图 11分析步定义模型搭建完成后提交计算,利用批处理方式提交,使用内部命令abaqus job=filename.inp.1.4.2温度场分析结果后处理计算完成后,在Abaqus CAE Visualization模块中选择NT11查看温度场分布,评价最高温度是否超过材料的温度极限值,并保留结果文件以供热应力计算.排气歧管外壁面的温度分布见图12,可知外壁面最高温度543.2 ℃.排气歧管内壁面的温度分布见图13,可知外壁面最高温度546.6 ℃.为提高计算精度,可以进行多轮反复迭代,从Abaqus的计算结果文件中提取出内外壁面的温度结果rpt文件,提交给CFD分析工程师,进行多轮重复迭代:在Abaqus后处理Visualization模块中点击Create Display Group,分别选出并显示排气歧管内外壁网格;再点击Report Filed Output,在Variable中选择结果类型;在Setup中定义文件名称和存储地址,确认后即可生成温度结果rpt文件,见图14.图 12排气歧管外壁面温度分布图 13排气歧管内壁面温度分布图 14排气歧管内壁面温度分布蠕墨铸铁TL047SiMo4.5排气歧管材料的最高温度限值为800 ℃,排气歧管的外壁最高分析温度远小于此材料许用温度限值,满足设计要求.1.5热应力分析1.5.1热应力分析有限元设定排气歧管垫片单元类型采用C3D12MN,实体单元类型选择C3D10M,在热应力分析中不需要壳体,删除面单元.热应力计算需要输入材料随温度变化的弹性模量、泊松比、线膨胀系数、密度、比热容和塑性材料的应力应变曲线等.同时添加排气歧管垫片的压缩卸载曲线,见图15;对缸盖(或模拟缸盖)的一端施加固定约束,即约束1,2和3自由度;施加排气歧管螺栓的预紧力和热载.进行3个分析步热应力分析设定:(1)施加螺栓预紧力;(2)Fix boltlength,加载温度场;(3)卸载.图 15垫片属性加载示例1.5.2热应力分析结果后处理计算完成后,在Abaqus后处理Visualization模块中进行操作.排气歧管热应力分布见图16,可知,排气歧管的热应力集中区域在EGR连接管道过渡区域,最大热应力范围为129.4~200 MPa,其他区域都低于150 MPa,都远低于材料的屈服极限(≥400 MPa),满足静强度设计要求.图 16排气歧管热应力分布1.5.3密封性后处理垫片上的面压应大于15 MPa,见图17,满足设计要求,同时可以提取螺栓的振荡响应应力曲线.图 17垫片面压分布1.5.4残余热应力和残余应变结果后处理排气歧管残余热应力结果见图18,可知,排气歧管在卸载工况下残余热应力较小,在61.18 MPa以下(螺栓预紧力加载区域不考察),静强度和疲劳都满足设计要求.图 18排气歧管残余热应力分布排气歧管残余应变结果见图19,可知排气歧管在卸载工况下最大残余应变为1.775%.根据AVL标准[4],该材料的累积塑性应变最大限值为2%,可以判断最大残余应变满足设计要求.图 19排气歧管残余应变分布2结束语排气歧管热应力和密封性等都满足设计要求,建议采用原设计方案并进行排气歧管支架有限元分析,重点考虑排气歧管搭载各附件下的子系统在外界加速度激励的应力状况和疲劳安全因数.通过使用AVL.BOOST,Fire和Abaqus软件,江淮汽车动力总成研究院CAE部已具有较强的热固耦合分析能力,能评估排气歧管的温度场、热应力、密封性、螺栓响应力、排气歧管的残余热应力和残余应变等.为提升热固耦合分析的置信度,江淮汽车公司通过近2a的时间,完成发动机总成近30种受温度影响部件材料的随温度变化性能的测试,包括随温度变化的应力应变曲线和弹性模量等力学性能测试,以及包括随温度变化的热膨胀系数、比热容、导热系数和密度等热物性能.参考文献:[1]李龙超,许涛. 某柴油机排气歧管的热固耦合分析[J]. 汽车工程师, 2011(3): 5557.[2]杨万里,许敏,刘国庆,等. 发动机排气歧管热负荷数值模拟[J]. 华中科技大学学报:自然科学版, 2006, 34(12): 98100.[3]郭立新,韩颖,惠涵,等. CFDFE耦合计算分析某汽油机排气歧管热负荷[J]. 现代车用动力, 2009(2): 1014.[4]杨振宽. 机械产品设计常用标准手册[M]. 北京:中国标准出版社, 2010. (编辑于杰)第22卷增刊22013年10月计算机辅助工程Computer Aided EngineeringVol.22 Suppl.2Oct. 2013。

【2017年整理】Abaqus在热分析中的应用

Abaqus在热分析中的应用1.前言热分析用于计算一个系统或部件的温度分布及其它热物理参数,如热量的获取或损失、热梯度、热流密度等。

热分析在许多工程应用中扮演重要角色,如内燃机、涡轮机、换热器、管路系统等。

Abaqus热分析类型包括稳态传热和瞬态传热,传热方式有热传导,热对流,热辐射三种。

2.问题描述分析电饭煲内的米饭在加热完成后放置6个小时,锅体及米饭的最终温度。

以一套双层锅体双层锅盖的电饭煲的设计为例说明Abaqus/Standard在热分析中的应用。

3.计算模型3.1.有限元模型建立网格划分在Hypermesh中完成,注意网格尺寸,以保证合适的单元数目保证计算时间和计算精度。

有限元模型主要包含以下几个部分:内层锅体、外层锅体、锅底、内层锅盖、外层锅盖、米饭、内外层锅体之间的空气、内外层锅盖之间的空气以及米饭和内层锅盖之间的空气,见图1。

模型中多个接触区域采用了共点划分,如:米饭和锅体之间、米饭和空气之间、空气和锅盖之间,这些地方采用共点的方式来实现他们之间的热传导,在不影响计算结果的情况下大大节省了设模型的时间,也使模型简单化。

图1 有限元模型(剖视图)3.2.材料模型中所用材料参数包含:密度、比热、热传导率和发射率。

3.3.传热方式和加载3.3.1 传热方式:热传递是通过热传导、对流和热辐射三种方式来实现。

在实际的传热过程中,这三种方式往往是伴随着进行的。

模型中通过多种设置实现这三种热传递方式。

传导—热量从系统的一部分传到另一部分或由一个系统传到另一系统的现象叫做热传导,热传导是固体中热传递的主要方式。

模型中通过两种方式来实现热传导。

1)共点网格:模型中除了锅盖和锅体之间的接触外其他的的接触部位假设完全接触,而在接触表面不存在热阻,通过共点来实现模拟。

2)接触对:锅盖与锅体之间的接触部分通过添加接触对来模拟二者之间的热传导,假设二者之间存在0.1mm的空气间隙,通过计算得到热阻系数。

热阻系数=空气热传导率/空气间隙对流—液体或气体中较热部分和较冷部分之间通过循环流动使温度趋于均匀的过程,对流是液体和气体中热传递的特有方式,气体的对流现象比液体明显,对流可分自然对流和强迫对流两种。

FEMFAT高端疲劳强度及优化分析软件

021-54240610

13916919308

www.shห้องสมุดไป่ตู้

HePu-Technology—专业的 CAE 提供商

在 FEMFAT PLAST 中通过应用局部应力,先后次序的影响将近似的用"有利于 的"和"无利于的"次序进行作用。 当从有限元分析得到线性应力后,一个循环稳定的应力-应变曲线将被用来 计算弹性-塑性应力。第一步,最大应力将通过 Neuber 双曲线从新计算出来。下 一步,对于逆循环弹塑性的最小应力将被确定。 当先后次序的影响被考虑时,依赖于平均应力的大小,雨流矩阵中条目的各 局部损伤值将被叠加在一起。 先前条目的被重新调整的应力将被传递到下一个被 计算的条目。 依赖于压缩的平均应力的雨流矩阵中的单元与依赖于拉伸的平均应 力的单元是不同的。 BREAK 模块:静态过载分析; 当用户对模型的节点由于线性计算产生的高应力梯度而断裂进行预测感兴 趣时,用户可以选择这个分析方法。这意味着本质上 FEMFAT BREAK 不是疲 劳分析项目,但它是一个基于线性分析结果的十分有用的工具,来试图在不同的 设计方案的选择上减少所需的试验次数。 FEMFAT BREAK 考虑了模型中的相对应力梯度来决定应力的极限。 通过材 料的特性(断裂应力和杨氏模量)以及 Neuber 双曲线的应用,FEMFAT 可以确定 材料的 Neuber 应力极限。这是一个可允许应力的最大值相对于相对应力梯度的 信息,它是由试棒的拉和压力产生的破坏应力而得到的。 HEAT 模块:考虑温度影响的热疲劳分析; FEMFAT HEAT 模块的用途是为了零部件在受到机械和热冲击下的低周疲 劳分析。特别是发动机部件如缸盖、活塞、排气歧管、涡轮叶片等必须满足经济 性和疲劳耐久性的设计要求。 目前随着对发动机重量,性能和排放等要求的不断提高,发动机零部件和排 气歧管等比以前将受到更大的负载和更高的温度。 这样零部件在高温高压同时作 用下的疲劳寿命计算就显得尤为重要了。 目前热机械疲劳的预测越来越受到工程 师们的关注,他们试图通过在等温的状况和单一重复的载荷工况下进行模拟。然 而等温试验在不断变化的应变和温度情况下并不能获得全部的损伤机理。正像 Sehitoglu 教授所说的那样, 在热机械工况作用下, 我们应当对影响材料特性不同

基于热机械劳分析的排气歧管优化设计

基于热机械劳分析的排气歧管优化设计常耀红;杨磊;刘闪闪;李小坚;季明微【摘要】联合AVL-Fire和ABAQUS软件,对某直喷汽油机进行排气歧管热机械疲劳分析.首先利用AVL-Fire软件得到排气歧管在全速全负荷工况、倒拖工况和怠速工况下的内外表面热边界条件,映射到有限元单元上进行耦合计算,得到相应工况下的温度场以及应力场分布,并通过热机械循环计算排气歧管的累积塑性应变,判断排气歧管是否会发生低周疲劳断裂.并根据分析结果对排气歧管进行优化设计,结果表明此方法可以很好的应用在排气歧管优化设计上.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)008【总页数】3页(P1-2,7)【关键词】排气歧管;耦合;热机械疲劳;塑性应变【作者】常耀红;杨磊;刘闪闪;李小坚;季明微【作者单位】安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601;安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601;安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601;安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601;安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230601【正文语种】中文【中图分类】U462.1CLC NO.:U462.1 Document Code: A Article ID: 1671-7988 (2017)08-01-03 发动机工作产生的高温气体通过排气歧管排出,长期受到高温气体的腐蚀,特别是在排气总管处,所有热量集中在此处使得温度可以达到900℃以上,工作环境很长恶劣。

排气歧管的温度分布特别是温差变化对排气歧管的应力、塑性应变有非常大的影响,进而影响排气歧管的性能。

目前对于排气歧管的研究主要集中在计算全速全负荷工况下的温度场以及应力场分析,通过CFD分析得到排气歧管内外壁面的热边界,即壁面温度以及换热系数,再通过耦合分析得到排气歧管结构的温度,主要研究的是排气歧管的最高温度以及此工况下的应力情况。

通过FEA、MBS 和 FEMFAT 对曲轴进行疲劳强度分析

内部节点

接口节点

Author: Robert Wahlmüller

Date: July 2007

7

Component Mode Synthesis 部件模态合成 (Craig Bampton Method)

假定: 柔体具有小的变形 => 部件模态的线性叠加

u

physical coordinates 物理坐标 Modal (Generalized) Coordinates 模态坐标 变换矩阵,包含部件模态

Author: Robert Wahlmüller

Date: July 2007

10

Component Mode Synthesis 部件模态合成 部件模态合成的主要优点:

大大降低了柔体的自由度数量

eg.: dof 100.000

MKK MKI MIK MII

. .K u . .I u

+

. .C q . .N q .. qC .. N q

16

Two Mass Flywheel 双质量飞轮

弹簧和质量系统 (刚性部件) 主要质量通过约束或是刚度进行操纵

齿轮箱 / 试验台轴的影响是主要的

主和次质量的连接通过应用径向约束 (inline) 或是刚度 扭曲和倾斜连接通过应用非线性弹簧(从供应商得到)

M

φ

range 1 range 2 limit stop

= u =

q

C 约束模态Constraint Modes矩阵

q

N 固有模态Normal Modes矩阵

uK

uI

=

I

C

0

N

qC (=uK)

*

qN

基于流固耦合技术的发动机排气歧管热应力计算分析

基于流固耦合技术的发动机排气歧管热应力计算分析作者:刘建华来源:《中国科技纵横》2014年第09期【摘要】采用流固耦合技术进行发动机排气歧管的热应力计算,采用AVL FIRE软件计算排气歧管内流场,并利用MATLAB软件编程将FIRE软件输出结果映射至有限元网格上,最后利用ABAQUS软件计算排气歧管的温度场和热应力。

计算结果表明,计算结果与试验结果得到了很好的吻合,并给出了合理的建议。

【关键词】流固耦合排气歧管热应力有限元排气歧管直接与缸盖相连,负责及时畅通地把发动机高温排气传递给后续的排气系统,长期受高温气体的侵蚀,其工作环境十分恶劣。

排气歧管的温度大小及分布对其热应力有着非常重要的影响,进而影响其工作可靠性。

快速准确的对其进行温度场和热应力的计算分析,为排气歧管结构设计及材料选择有着重要的意义。

“反算法”是目前国内学者对发动机主要部件进行热应力的研究方法[1-3],即首先实测几个关键点的温度,并反复调整热边界条件,最终使得关键点的计算值与实测值接近,这种方法不但计算量大,而且无法在排气歧管设计阶段对其热应力水平做出评估。

利用流固耦合技术对排气歧管的热应力水平进行评估是目前国际上普遍采用的方法,具体的说,既是采用流固耦合的方法来计算排气歧管的温度场及热应力,其热边界条件是通过CFD模拟出来的,不需要实测就可以得到比较精确的温度场信息。

本文以某六缸柴油机排气歧管为研究对象,分别分析不加筋板及加入筋板后的排气歧管热应力分布状况,并根据计算结果给出合理建议。

1 计算过程1.1 计算流程排气歧管热应力分析分为三个部分:排气歧管内流场和温度场计算、排气歧管温度场计算及排气歧管热应力计算。

首先,通过AVL FIRE软件根据AVL BOOST软件计算得到的发动机性能数据计算排气歧管的内流场和温度场;之后,将FIRE计算出的排气歧管的内壁表面温度场和换热系数映射到有限元网格上,通过ABAQUS计算出排气歧管的温度场;在排气歧管的温度场基础上,计算其热应力。

某型高镍铸铁排气歧管热疲劳寿命预测

某型高镍铸铁排气歧管热疲劳寿命预测张涵宇;于善虎;王本超;李巍华【摘要】In view of the low accuracy of the thermal fatigue life prediction formula for exhaust manifold made of high-nickel cast iron D5S, high temperature tensile tests on D5S material are conducted to estimate the pa-rameters in Manson-Coffin formula for life prediction. By utilizing the fluid-solid coupling function of STARCCM+and ABAQUS,the thermal fatigue life of D5S exhaust manifold is predicted. The results show that the highest surface temperature of manifold is located at the converging zone of exhaust gas flow from four cylinders and the averageΔPEEQ value in this dangerous zone reaches 0. 548% after 5 cycles. The strain-life curve is obtained based on ten-sile test data, the predictive life is calculated to be 1,678 cycles, and according to engine verification bench test the real fatigue life of two sample manifolds is 2,217 and 2,014 cycles respectively, judged by pressure drop caused by cracking, demonstrating that the fatigue life predicted by corrected formula is closer to that by test, compared with that predicted by empirical formula ( 625 cycles) .%针对目前D5S高镍铸铁排气歧管热疲劳寿命预测公式精度不高的缺陷,对D5S材料进行高温拉伸试验,以估计Manson-Coffin公式寿命预测参数,结合STARCCM+与ABAQUS流固耦合功能,对D5S排气歧管热疲劳寿命进行预测.结果表明,排气歧管表面温度最高位置出现在四缸排气流汇合处,5个循环后危险位置平均ΔPE EQ值达到0.548%;根据高温拉伸试验数据获得材料的应变寿命曲线,并计算出危险位置预测寿命为1678个循环;发动机台架验证试验的结果,两根歧管的寿命分别为2217个循环和2014个循环.与经验公式预测结果(625次循环)相比,修正公式所得结果与试验结果更为接近.研究成果可为D5S材料排气歧管寿命预测提供依据.【期刊名称】《汽车工程》【年(卷),期】2017(039)008【总页数】9页(P943-950,934)【关键词】排气歧管;流固耦合;高温拉伸试验;热疲劳;Manson-Coffin公式【作者】张涵宇;于善虎;王本超;李巍华【作者单位】华南理工大学机械与汽车工程学院,广州 510640;华南理工大学广东省汽车检测技术工程研究中心,广州 510640;广州汽车集团股份有限公司汽车工程研究院,广州 511434;华南理工大学机械与汽车工程学院,广州 510640;华南理工大学广东省汽车检测技术工程研究中心,广州 510640【正文语种】中文排气歧管是整个排气系统中工作环境最恶劣的部件,长期工作在高温、振动和热冲击环境中,导致排气歧管开裂和漏气等故障时有发生,对发动机整机性能和汽车行驶安全有很大影响。

发动机排气管热疲劳分析

发动机排气管热疲劳分析黄彤彤;张爱军;李发宗【摘要】针对发动机排气管使用过程中发生热疲劳裂纹问题,运用三维建模软件建立发动机排气管CAD模型,借助CFD与FEA联合仿真方法,在给定的工况条件,利用专业疲劳分析软件FE-Safe对排气管的热疲劳特性进行分析,得到排气管热疲劳寿命分布云图和发生裂纹等危险部位分布状况,确定排气管发生热疲劳裂纹的位置,为排气管在设计之前进行热疲劳寿命预测,研究结果可以为排气管热结构优化和可靠性设计提供借鉴与参考.【期刊名称】《机械工程师》【年(卷),期】2017(000)003【总页数】3页(P21-23)【关键词】排气管;热疲劳;有限元;分析【作者】黄彤彤;张爱军;李发宗【作者单位】宁波工程学院杭州湾汽车学院,浙江宁波315336;宁波工程学院杭州湾汽车学院,浙江宁波315336;宁波工程学院杭州湾汽车学院,浙江宁波315336【正文语种】中文【中图分类】TP391.7随着发动机性能的提升和排放的需要,涡轮增压发动机使用越来越普遍。

涡轮增压发动机排气管的温度能迅速从常温升至900℃左右,排气管长期处于这种温度梯度较大的状态下,气管还要承受增压器和排气管本身的重量,再加上发动机的振动作用,使得排气管的工作条件非常恶劣。

当前,发动机排气管使用的材料主要集中在铸钢、铸铁以及不锈钢等,这些材料质均具备较好的耐热特性,但是在这种日趋恶劣的工作环境下,排气管仍然会出现热疲劳失效风险,这些风险主要表现为应力过于集中、疲劳开裂以及密封垫片失效等。

因此,发动机排气管的制造厂通常会在排气设计开发之初花费大量的财力和时间对排气管进行热循环试验,分析排气管开裂的原因。

为了缩短产品的开发周期,提高产品的竞争力,有限元分析技术为排气管的合理设计提供了一种行之有效的解决方案,它能有效提高排气管设计的可靠性,这对节省排气管的开发设计周期,降低设计开发成本具有重要的实际价值。

针对排气管使用过程中产生热疲劳裂纹问题,采用流体动力学与有限元联合的方法对某款发动机排气管的热应力进行分析,将计算得到的热应力结果输入到专业疲劳分析软件FE-Safe中[1],设置排气管热疲劳冲击载荷历程和相应的材料参数,选用名义应力法对排气管进行热疲劳分析,得到排气管热疲劳寿命分布云图和发生裂纹等危险部位分布状况,确定排气管发生热疲劳裂纹的位置,为排气管在设计之前进行热疲劳寿命预测提供借鉴与参考。

基于ABAQUS的发动机排气歧管总成模态分析

基于ABAQUS的发动机排气歧管总成模态分析陈东兴;熊锐;吴坚;熊家秦;李鑫【摘要】通过建立汽车排气歧管总成的有限元模型,并离散成具有多自由度的系统,利用ABAQUS软件进行模态分析,得到了排气歧管总成的振动频率和固有振型,为设计人员避免共振提供了依据,并为响应分析、疲劳分析提供了必要条件.%By establishing the finite element model for the automobile exhaust manifold assembly,it divided the model into many systems with freedom,used ABAQUS software to do a modal analysis,and obtained the exhaust manifold assembly of vibration frequency and natural vibration model.The analysis provides reference for designers to avoid resonance and it provides necessary conditions for fatigue analysis as well as response analysis.【期刊名称】《广东工业大学学报》【年(卷),期】2013(030)002【总页数】4页(P103-106)【关键词】ABAQUS软件;排气歧管总成;模态分析;有限元【作者】陈东兴;熊锐;吴坚;熊家秦;李鑫【作者单位】广东工业大学机电工程学院,广东广州510006;广东工业大学机电工程学院,广东广州510006;广东工业大学机电工程学院,广东广州510006;广州汽车集团股份有限公司汽车工程研究院,广东广州510640;广东工业大学机电工程学院,广东广州510006;广东工业大学机电工程学院,广东广州510006【正文语种】中文【中图分类】TK412.1汽车排气歧管总成的可靠性能是用户最关心的汽车性能和生产厂商竞争力之一[1-5].排气歧管总成作为发动机的一个关键性零件,长期受着高温载荷及振动的作用,它必须有足够的刚度和强度来保持结构稳定性.模态分析作为动态分析的基础,是动态分析的重要内容[1].模态分析能够直观地反映产生共振条件,缩短设计周期,节约企业生产成本,是排气歧管总成设计过程中的必要工作[6-7].基于目前国内大量学者对排气系统进行过模态分析,而对排气歧管总成单独做模态分析的较少[1-15],本文将对排气歧管总成独立地进行模态分析,得到其固有频率和固有振型,避免外部激励产生共振,提高结构稳定性.1 模态分析原理模态是指结构在自由振动时所具有的基本振动特性.结构模态是由结构本身的特性与材料特性所决定的,与外载等条件无关.模态分析就是用于确定结构或机器部件的振动特性(固有频率、振型、阻尼比等)的.一个多自由度线性系统可用以下模态算法:其中M是质量矩阵,C是阻尼矩阵,K是刚度矩阵,是加速度向量,是速度向量,X为位移向量,R(t)是激励载荷向量[9-11].因为排气歧管总成是刚性零件,阻尼很小,对固有频率和振型影响很小,所以把C 阻尼矩阵看成零矩阵.又由于求解振型和固有频率与外载荷无关,所以R(t)也为0.于是原方程就可以写为因为位移和加速度向量都是时间的函数,它们都是随时间变化的,所以振型和固有频率的求解就变成了对特征向量和特征值的求解.2 排气歧管总成模态分析2.1 排气歧管的物理模型排气歧管部分包括进气法兰盘、四根弯管气道及汇总气道,汇总气道由上壳体和下壳体对焊而成.对排气歧管总成进行振动模态分析最重要的是建立合理的有限元模型.通过CATIA软件建立三维模型,其具体材料参数如下:排气歧管总成总质量12.5 kg,材料为不锈钢 411,密度ρ=7.85 ×103kg/m3,由材料工程手册查的弹性模量E=202 GP,泊松比μ =0.28.2.2 排气歧管的有限元模型在充分考虑各点质量分布的基础上,将其导入到ABAQUS软件中,并构建有限元模型.因为有限元分析处理的对象是单元,所以在分析前应把实物模型离散成为独立并有相互联系的节点和单元.根据经验采用四面体单元C3D4可以获得高质量的网格,因为要控制网格数量,减少计算机的负荷,将排气歧管的法兰处螺栓孔的倒角和氧传感器位置的倒角去掉,并且一些对计算结果影响不大的部位进行了粗糙网格划分,最终划分网格单元数量为296 830,节点数量为42 560,单元类型为C3D4,最小长度为0.55,最小雅克比为1,最小内角为15.5°,最大内角为138°,最终得到模型如图1所示.图1 排气歧管总成有限元模型Fig.1 Finite element model for exhaust manifold assembly2.3 边界条件设置及模态分析由于该排气歧管总成是用8个螺栓固定在发动机缸盖上,所以要在模型上施加零自由度约束,即在与排气门接触的法兰的螺栓孔处进行全约束.结构模态分析领域是一个经典的分析领域[12].大量的研究在数值分析求解上[13].理想的情况下可以得到一个结构的完整的模态集,然而在实际上,造成共振的主要因素往往是它的前几阶或十几阶模态,所以更高的模态常常被舍弃[14].这样尽管会造成一点误差,但频响函数的矩阵阶数会大大减小,使工作量大为减小,计算机资源也减小,节省大量的计算时间[15].因此本文提取的是排气歧管总成的前6阶模态振型,使用软件ABAQUS求解器对排气歧管总成求解后得到排气歧管总成前1~6阶振型及固有频率云图,如图2~图7所示.图2 排气歧管总成1阶振型Fig.2 Order modes 1 of exhaust manifold assembly图3 排气歧管总成2阶振型Fig.3 Order modes 2 of exhaust manifold assembly从图2可以看到1阶固有频率为1 702.1 Hz,共振发生在催化器末端,分别绕X、Y轴扭转振动的合成振动.从图3可以看到2阶固有频率是1 993.6 Hz,分别绕X、Y轴扭转振动的合成振动.图4 排气歧管总成3阶振型Fig.4 Order modes 3 of exhaust manifold assembly图5 排气歧管总成4阶振型Fig.5 Order modes 4 of exhaust manifold assembly从图4可以看出3阶固有频率是2 127.0 Hz,共振发生在催化器部位,分别绕X、Z轴扭转振动的合成振动.从图5可以看出4阶固有频率是2 424.3 Hz,共振发生在排气歧管部位,分别绕X、Y轴扭转振动的合成振动.从图6可以看出5阶固有频率是2 789.1 Hz,共振发生在排气歧管末端,分别绕X、Y轴扭转振动的合成振动.从图7可以看出6阶固有频率是2 995.8 Hz,共振发生在排气歧管部位,围绕X 轴进行扭转振动.从1到6阶结果云图可以看出,前6阶固有频率分别是 1 702.1、1 993.6、2 127.0、2 424.3、2 789.1、2 995.8 Hz,1 阶固有频率远远超出一般零件1阶频率高于200Hz的要求,其他各阶固有频率也都较高,有较高的承受交变载荷的能力.图6 排气歧管总成5阶振型Fig.6 Order modes 5 of exhaust manifold assembly图7 排气歧管总成6阶振型Fig.7 Order modes 6 of exhaust manifold assembly3 结论(1)本文利用有限元分析软件ABAQUS对排气歧管总成建立模型并进行模态分析,可快速、准确地求出该歧管振动特性.分析结果表明,该排气歧管总成符合动刚性要求,所得结果可作为动力学修改依据.(2)从振型图可以看出,该排气歧管总成的低阶振型主要是扭转和弯曲,危险位置主要集中在排气歧管出口和催化器出口法兰上.(3)根据振动原理可知,当发动机产生的激励频率接近或等于共振频率时,排气歧管总成将产生较大振幅,故在发动机设计时,尽量避免主模态激振力.(4)该模态分析结果可作为进一步模态实验的参考,也可作为动态分析、疲劳分析的基础.参考文献:[1]田育耕,刘江华,王岩松,等.汽车排气系统振动模态分析及悬挂点优化[J].辽宁工程技术大学学报,2009,12(28):995-998.Tian Yu-geng,Liu Jiang-hua,Wang Yan-song,et al.Vibration modal analysis and hanger location optimization of automobile exhaust system[J].Liaoning University of Technology,2009,12(28):995-998.[2]蒋启程,王跃武,孟强,等.汽车排气系统的模态实验分析[J].机械设计与制造,2009(1):144-145.Jiang Qi-cheng,Wang Yue-wu,Meng Qiang,et al.Modal analysis of a vehicle exhaust system[J].Machinery Design&Manufacture,2009(1):144-145.[3]陈礼,熊锐,张斌彧.基于HM的汽油发动机曲轴优化分析[J].广东工业大学学报,2011,28(3):73-76.Chen Li,Xiong Rui,Zhang Bin-yu.HM-based Optimization of the gasoline engine crank[J].Journal of Guangdong University of Technology,2011,28(3):73-76.[4]Usan M,DeWeck O,Whitnev D.Exhaust system manifold development enhancement through multi-attribute system design optimization[C].Collect Tech Pap AIAA ASME ASCE AHS Struct.Dyn Mater,2005:3265-3282.[5]欧阳天成,韦齐峰,黄锦成.重型货车车架模态分析与优化设计[J].机械与装备技术,2012(4):19-21.Ouyang Tian-cheng,Wei Qi-feng,Huang Jin-cheng.The modal analysis and optimization on heavy truck frame [J].Equipment Manufactring Technology,2012(4):19-21.[6]刘文杰,马力,张中正.基于ABAQUS的电磁风扇离合器模态分析[J].专用汽车,2012,1:89-90.Liu Wen-jie,Ma Li,Zhang Zhong-zheng.Fault analysis for back door can not lift and down in refuse transfer vehicle [J].Special Purpose Vehicle,2012,1:89-90.[7]张孝琼.车架的模态分析[J].价值工程,2012(2):28-29.Zhang Xiao-qiong.Analysis for the modals of vehicle's frame[J].Value Engineering,2012(2):28-29.[8]杨明慧.基于有限元分析的发动机排气歧管优化设计平[D].西安:长安大学,2009.[9]杨万里,陈燕,邓小龙.乘用车排气系统模态分析数值模型研究[J].三峡大学学报,2005,8:345-347.Yang Wan-li,Chen Yan,Deng Xiao-long.Studyof modal analysis numerical model of exhaust system of passenger car [J].Journal of China Three Gorges University,2005,8:345-347.[10]方勇,张建武.基于有限元的汽车排气系统模态分析[J].苏州市职业大学学报,2009,3(20):24-26.Fang Yong,Zhang Jian-wu.The modal analysis of vehicle exhaust system based on finite element method[J].Journal of Suzhou Vocational University,2009,3(20):24-26.[11]刘展.ABAQUS6.6基础教程与实例详解[M].北京:中国水利水电出版社,2008.[12]Wilkinson J H.The Algebraic Eigenvalue Problem[M].Oxford University Press,1995.[13]Bathe K J,Wilson E rge eigenvalue problems in dynamic analysis[J].Proceedings of the ASCE,EM6,1992,98:1471-1485. [14]侯献军,刘志恩,颜伏伍,等.汽车排气系统静力学计算及模态分析[J].汽车技术,2010,1:40-42.Hou Xian-jun,Liu Zhi-en,Yan Fu-wu,etal.Statics calculation and modal analysis of automotive exhaust system [J].Car Technology,2010,1:40-42.[15]杨明亮,徐格宁,常争艳,等.基于有限元法的桥式起重机桥架模态分析[J].机械科学与技术,2012,1(31):135-137.Yang Ming-liang,Xu Ge-ning,Chang Zheng-yan,et al.Finite element modal analysis of overhead traveling crane's structure[J].Mechanical Science and Technology for Aerospace Engineering,2012,1(31):135-137.。

基于有限元方法的排气歧管后法兰疲劳模拟计算

基于有限元方法的排气歧管后法兰疲劳模拟计算张傲;路明【摘要】为了解决排气歧管后法兰断裂问题,重现故障模式并对优化结果进行验证,采用有限元分析方法对排气歧管后法兰进行疲劳分析.运用ABAQUS计算出各工况的Mises应力以及各主应力,并计算出危险位置的疲劳安全系数.可以看出:分析很好地再现了故障发生的位置.优化后模型的安全系数达到要求,并且通过了试验验证.【期刊名称】《汽车零部件》【年(卷),期】2014(000)007【总页数】3页(P51-53)【关键词】排气歧管后法兰;疲劳断裂;有限元分析【作者】张傲;路明【作者单位】安徽江淮汽车股份有限公司技术中心,安徽合肥230601;安徽江淮汽车股份有限公司技术中心,安徽合肥230601【正文语种】中文某款发动机的排气歧管后法兰在两次全负荷试验中共断裂了7次,均是在试验进行了10~20 h的范围,全速全负荷试验发动机转速为6 000 r/min。

经过计算得到后法兰是在发动机运转3.6×106~7.2×106次循环后断裂,初步判断是由于疲劳引起的破坏。

断裂情况如图1所示。

文中采用有限元分析的方法重现失效模式,并对优化后的模型进行验证,以便解决断裂问题。

由于各点均为三维应力状态,故采用复杂应力状态下的多轴疲劳强度理论计算疲劳安全系数。

多轴等效应力幅(即Mises等效应力幅)为:式中:σ1a、σ2a、σ3a为局部主应力幅值。

疲劳安全系数为:式中:σ-1为单轴疲劳极限;Ψσ为平均应力影响系数,一般取0.34,对应的剪切部对称循环系数Ψτ取0.21;β为表面加工系数,取0.88;ε为尺寸系数,取0.8;σrqm为等效平均应力。

计算等效平均应力一般有3种方法:(1) Mises等效平均应力法[1]式中:σ1m、σ2m、σ3m为3个主应力平均值。

(2) Sines平均主应力法[2](3)应力分量重考虑平均应力方法[3]计算复杂应力幅分量时将非对称循环加在对称循环上去,即:式中:σxa、σya、σza、τxya、τyza、τzxa分别为各方向上的正应力幅和剪应力幅;σxm、σym、σzm、τxym、τyzm、τzxm分别为各方向上的循环正应力的平均应力和循环剪应力的平均应力。

基于ABAQUS和FE-SAFE的振动疲劳仿真

构件在发生疲劳 断 裂 时,并 没 有 明 显 的 塑 性 变 形, 元软件 ABAQUS进行动力学响 应 分 析,获 取 有 限

而是突然 发 生 的,所 以 疲 劳 断 裂 更 为 工 程 界 所 重 元模型的振动模态 和 模 态 参 与 系 数,再 结 合 FE-

视.目前,对振动疲劳的研究主要是理论机理分析 SAFE 疲劳分析 软 件 分 析 各 不 同 振 动 时 间 下 模 型

2018年第1期

桂林航天工业学院学报

(总第89期) JOURNALOFGUILIN UNIVERSITY OFAEROSPACETECHNOLOGY 机电技术应用

基于 ABAQUS和 FE-SAFE 的振动疲劳仿真

詹江正∗ 霍佳波 石世杰

(桂 林 航 天 工 业 学 院 机 械 工 程 学 院 ,广 西 桂 林 541004)

而疲劳 断 裂 则 是 断 裂 失 效 的 主 要 形 式 之 一 . [1-2] 关文献还 比 较 少,张 宇、曾 超 等 使 用 ABAQUS-

凡 是 承 受 交 替 循 环 载 荷 作 用 的 结 构 件 ,都 可 能 发 生 疲 劳 断 裂 ,当 交 替 载 荷 的 频 率 与 结 构 件 某 阶 固 有 频 率相接近时,结构 将 发 生 共 振,一 定 激 励 所 产 生 的 响 应 将 更 大 ,结 构 件 更 易 于 发 生 断 裂 现 象 . 然 而 结

桂林航天工业学院学报

(总第89期) JOURNALOFGUILIN UNIVERSITY OFAEROSPACETECHNOLOGY 詹江正 霍佳波 石世杰/文

图 1 模 型 尺 寸

此在模态分析中只需提取前四阶模态数据就可以 满足后续动态响应分析.

按 照 上 述 要 求 对 模 型 进 行 模 态 分 析 ,其 前 四 阶 固有频率如表1所示.

ABAQUS在长城汽车发动机开发中的应用

ABAQUS在长城汽车发动机开发中的应用申景倩、关莹、张振兴长城汽车股份有限公司动力研究院摘要:作为FEA软件行业的领导者,ABAQUS在长城汽车股份有限公司动力研究院的结构强度、刚度等分析中起到了举足轻重的作用,为发动机的研发贡献了不可磨灭的力量。

本文通过实例介绍Abaqus软件在发动机开发过程中的应用。

关键词:Abaqus 发动机各部件发动机1 前言长城汽车股份有限公司动力研究院高举自主研发的旗帜, 推出多款高品质、高性能发动机。

成为汽车行业民族工业的脊梁。

其中GW4G13汽油机与绿静2.0柴油机分别荣获2009年及2010年“中国心”十佳发动机。

其中A baqus在CAE分析中起到了十分重要的作用,为动力研究院发动机的开发提供了强有力的支持。

以下文中主要通过实例介绍A baqus在动力研究院CAE开发中的应用。

图1 GW4G13汽油机 图2 绿静2.0柴油机2 ABAQUS在实际工作中的应用以下分别是发动机开发过程中应用的CAE计算及验证情况,在一个分析部件中一般要进行温度场计算、各工况的强度计算、及刚度计算,以下列举出的只是计算的部分结果,但部分计算结果的列举足以说明A baqus在发动机开发过程中使用的广泛性及重要性。

图3 缸盖温度场计算 图4 缸体温度场计算 应用热机耦合的计算方法,对发动机缸体缸盖进行温度场、装配力、热应力及该转速下最大爆发压力的计算,主要验证发动机燃烧室附近区域的冷却效果及结构刚度分布,查看温度场是否超出材料的耐热极限,缸盖垫片的密封性,热应力及爆发状态下的缸体、缸盖是否超出材料的许用极限。

图5 活塞温度场计算图6 连杆强度计算同样应用热机耦合的计算方法,在功率点计算活塞的温度分布并通过温度分布计算其热应力,查看其温度场、强度、刚度是否超出其许用值。

通常活塞计算及生产均由供应商完成,动力研究院计算只是为验证其提供的设计方案,并作为接收依据。

连杆作为重要的运动件之一,他的计算结果对设计的起到至关重要的作用,通过计算最大爆发压力转速,功率点及超速工况,验证轴瓦背压,连杆螺栓预紧力是否足够,连杆强度及其稳定性。

Abaqus软件在发动机领域的应用案例

Abaqus软件在发动机领域的应用案例汽车发动机分析中存在很多典型的问题,采用其他的某个软件不能一次性完全解决,例如连杆/主轴承座装配件强度分析,曲柄连杆机构的协同运动,进排气歧管热应力分析,缸盖、箱体、缸套各种分析,密封系统分析-垫片,NVH振动噪声分析,其中涉及到了复杂的接触问题模拟,机构运动分析模拟,热固/流固耦合分析模拟,大规模模型模拟,密封件模拟和声固耦合/声学分析模拟等等,Abaqus提供的许多关键分析功能,以及其他广泛的分析功能。

主要分析分析功能如下:–强大而–灵活的接触分析功能(contact analysis)–刚体和柔体结合的机构分析–多物理场耦合分析功能-–热固、流固耦合等–子模型、子结构分析功能–垫圈单元(Gasket elements)、螺栓预紧力(Bolt loading)–稀疏矩阵求解器(Sparse solver), Lanczos特征值求解器(Lanczos eigensolver),–A MS(Automatic multi-level substructuring)连杆强度分析-奇瑞汽车连杆强度的校合是连杆设计的主要内容,同时,连杆的强度分析中涉及螺栓预紧,轴瓦过盈,气缸爆发压力、惯性载荷等等大量非线性和多工况分析内容。

Abaqus独特的螺栓预紧、过盈模拟等功能保证分析结果可以为连杆强度校合提供准确依据。

此例由奇瑞汽车提供。

缸体及轴承盖装配体应力分析-GM汽车机体及轴承盖的装配应力分析中,除轴承盖位置的的应力分布外,对螺栓附件的应力也比较关心。

Abaqus采用其独有的子模型功能,可以非常方便的对总体模型进行局部细化,求解局部的细节解,得到叠层板附近详细的应力分布,为改进设计提供依据。

此例由福特汽车提供。

内燃机主轴承座的强度分析-奇瑞汽车主轴承座的模型包括缸体,框架,轴瓦,螺栓和曲轴等,模拟螺栓预紧,轴瓦过盈,气缸爆发压力、惯性载荷等等大量非线性和多工况分析内容。

交通运输——基于Abaqus的排气歧管螺栓预紧力衰减研究

排气歧管螺栓预紧力衰减研究路明(江淮汽车股份有限公司技术中心,安徽 合肥 230601)摘要:由于排气歧管螺栓受到高低温的循环载荷,螺栓预紧力发生衰减,导致在排气歧管与法兰之间发生漏气的现象。

而排气歧管螺栓在高温下的预紧力衰减情况用经典公式很难计算,本文使用有限元的方法,基于非线性弹塑性材料参数,计算在全速全负荷、倒拖以及怠速工况循环作用下的排气歧管螺栓的衰减情况,结果表明此方法可以有效的预测螺栓预紧力的衰减情况,判断排气歧管法兰是否存在漏气现象。

关键词:螺栓预紧力衰减;有限元方法;排气歧管排气歧管通过排气歧管螺栓与缸盖法兰面相连接,由于排气温度较高,且受到高低温循环工况的影响,不同材料之间的线性膨胀系数不同,导致不同部件之间的变形也不同,螺杆的变形会导致预紧力的衰减,不同的变形量也会导致法兰与缸体之间发生漏气,经典公式方法对螺栓校核存在几点不足,首先,由于排气温度随不同工况进行变化,螺栓的温度也同样变化,无法确定螺栓的确切温度。

第二,经典公式的方法无法考虑螺栓材料的非线性特性。

这样就导致很难对螺栓预紧力的衰减情况做精确的计算。

[1-3]本文通过有限元的方法,对排气系统进行精确建模,分析全速、倒拖以及怠速三种工况下的结构温度分布,同时考虑螺栓、排气歧管以及蜗壳的温度相关的非线性弹塑性材料属性,对螺栓预紧力的衰减,判断排气歧管是否会发生漏气现象。

1 有限元模型分析使用目前应用非常广泛的非线性有限元软件ABAQUS ,排气歧管总成有限元模型包括排气歧管、缸盖的一部分、排气座圈、排气歧管螺栓、排气歧管垫片、蜗壳、增压器螺栓及垫片,如图1所示。

建模中整体模型使用二阶10节点四面体单元(C3D10M ),垫片网格使用12节点三维垫片单元(GK3D12M )。

材料数据包括温度相关的弹性模量(E ),泊松比(ν),导热系数(λ),线膨胀系数(α),密度(ρ)以及比热(p C )。

后两个变量(ρ、p C )在热传递分析时定义材料的热惰性。