航空电子产品生产过程检验记录表

制程检验记录表模板

批次

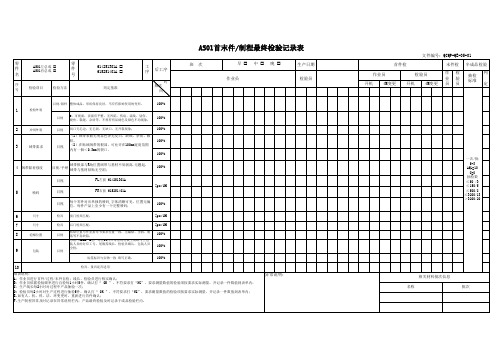

AS01首末件/制程最终检验记录表

零

零

件 名

AS01左总成 AS01有总成

件 号

序 号

检验项目

检验方法

614251301A 615251401A

判定基准

工 序

后工序

时 频次

间

班次

早 中 晚 作业员

目视/限样 整体成品:形状保持良好,不应有影响使用的变形,

100%

1

检验外观

目视

2、可视面:表面应平整,无凹陷、伤痕、流线、划伤、 烧焦、裂缝、杂质等,不得有明显褪色及颜色不均现象;

100%

5

喷码

目视 目视

FL左前 614251301A FR右前 615251401A

5pcs/1H

目视

每个零件对应单独的喷码,字体清晰可见,位置无偏 位,每件产品上至少有一个完整喷码;

100%

6

尺寸

检具 前门检具匹配;

5pcs/1H

7

尺寸

8

泡棉位置

9

包装

检具 后门检具匹配;

5pcs/1H

目视

粘贴位置与作业指导书要求位置一致,无漏贴、歪斜、脱 落等不良缺陷;

100%

2

冲切外观

3

绒带要求

目视 目视

切口无毛边,无毛刺、无缺口、无开裂现象;

(1)绒带表面无明显色泽无发白、缺绒、杂质、颗 粒。 (2)在贴绒绒带的根部,可允许在100mm宽度范围 内有一個<0.3mm的裂口。

100% 100% 100%

4 绒带黏着强度

目视/手掰

绒带根部与R角位置绒带与基材不易剥离.无翘起, 绒带与基材粘贴无空洞;

异常说明:

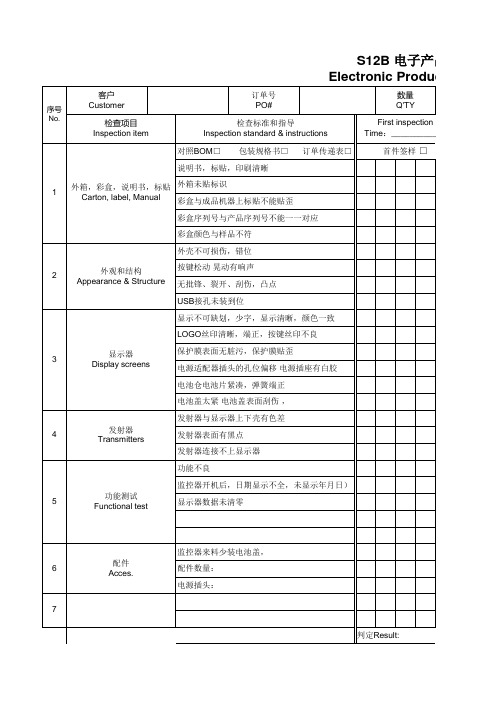

电子产品组装工艺质量检查记录

电子产品组装工艺质量检查记录检查概要

检查日期:[日期]

检查人员:[姓名]

产品型号:[型号]

生产批次:[批次]

检查内容

1. 外观检查

- 产品外观是否整齐、无明显划痕和变形

- 断面是否平整,无裂纹和毛刺

2. 零部件安装

- 零部件是否正确安装,无松动现象

- 零部件之间是否有良好的配合

3. 焊接质量

- 焊接点是否牢固,无明显的焊接接头脱落

- 焊接点是否均匀、平整、无过量焊料

4. 电气连接

- 插头与插孔连接是否良好,无松动或断开的情况

- 导线连接是否牢固,无短路或断路情况

5. 功能测试

- 功能是否正常,符合产品规格要求

- 按钮、开关等操作是否灵活、无卡滞现象

检查结果

经过以上检查,本次产品组装工艺质量检查结果如下:

1. 外观检查:合格/不合格

2. 零部件安装:合格/不合格

3. 焊接质量:合格/不合格

4. 电气连接:合格/不合格

5. 功能测试:合格/不合格

备注

[可选择添加备注,如不合格项目的具体问题描述等] 签名

检查人员签名:[签名]

日期:[日期]。

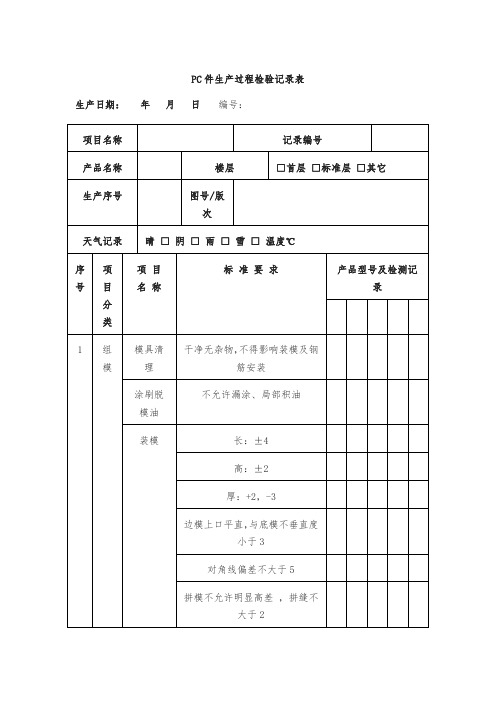

PC件生产过程检验记录表模板

侧模弯曲L/1000不大于15

门窗预留洞位置5,0洞口尺寸+2,弯曲按侧

模

对角线差5

2预

埋

预

留预埋吊

钉

规格、数量正确,牢固,位置偏

差±5

/////

预埋套

筒

位置准确、安装牢固,规格符合

要求

预埋

管

数量、规格正确,位置偏差±5/////

预埋暗

盒

位置±3同一高度的暗盒高度

差5

预留

孔

数量、规格正确,位置偏差±3

3钢

筋

安

装

布筋牌号、规格、位置符合图纸要求。

扎筋捆扎牢固,间距偏差±10,

筋网摆

放

位置正确,垫层符合图纸、规范

要求

预留筋外露长度+10,-5

4浇

捣

养

护

浇捣时

间

日期/时间/////

布料、振

捣

布料均匀、振捣充分、密实

后预留、符合图纸及标准要求

预埋

表面处理按工艺操作,楼板、梁上表面粗糙处理,

外墙板内侧面压实抹平,其余产品表面需抹光,平整度≤3

养护保证构件湿润,符合养护要求。

5检验结论

检验员:工段长:质检员:车间主任:

注:1、抽检数量按每批次20%,检验合格可打“√”表示,有检测数据直接填写,所检项目不合格则在对应栏填写缺陷代号和返工情况。

2.未注尺寸单位均为毫米(mm)。

3.记录编号按墙板、楼板、隔墙、其它四类区分,用日期+两位数按顺序号表示,如:2011080101,表示2011年8月1日的第1张记录,以此类推。

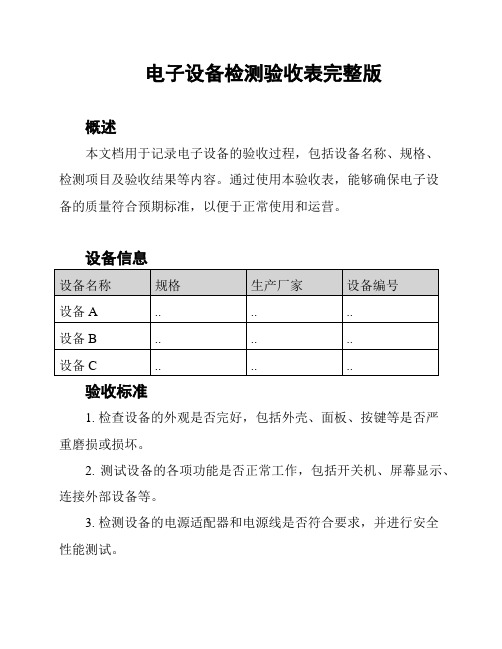

电子设备检测验收表完整版

电子设备检测验收表完整版概述本文档用于记录电子设备的验收过程,包括设备名称、规格、检测项目及验收结果等内容。

通过使用本验收表,能够确保电子设备的质量符合预期标准,以便于正常使用和运营。

设备信息验收标准1. 检查设备的外观是否完好,包括外壳、面板、按键等是否严重磨损或损坏。

2. 测试设备的各项功能是否正常工作,包括开关机、屏幕显示、连接外部设备等。

3. 检测设备的电源适配器和电源线是否符合要求,并进行安全性能测试。

4. 检验设备连接线的接口是否正常、稳定,是否能够正常传输数据等。

5. 检查设备的温度、湿度、噪音等环境参数是否在预期范围内。

6. 对设备进行性能测试,例如CPU速度、内存容量、存储空间等指标是否满足要求。

7. 检查设备的包装是否完好,并核对配件是否齐全,并进行相应测试。

验收过程1. 验收前,组织验收人员进行必要的培训,确保其了解验收标准和验收过程的要求。

2. 根据验收标准逐一检查设备,记录检测项目及结果,并在结果栏中标注为合格或不合格。

3. 如发现不合格项目,记录具体问题,并协调相关厂家或负责人进行维修或更换。

4. 验收完毕后,组织相关人员进行签字确认,并保留相关文件。

5. 如验收结果不合格,则需进一步处理,如重新测试、退货或协商解决等。

验收结论根据本次验收结果,经过仔细检查和测试,设备A通过全部检测项目,达到验收标准,可正常投入使用。

设备B在某些功能项目上有一定问题,待进一步修复后可通过验收。

设备C存在较大问题,不符合验收标准,需要退货或更换。

备注1. 本验收表适用于各类电子设备的验收,包括但不限于电脑、手机、平板等。

2. 如有特殊需求,可根据实际情况调整验收标准和检测项目。

3. 验收过程中应遵守相关法律法规,保护验收人员和设备的安全。

关键过程质量检验记录

2

焊接质量

检查

1、漏焊、焊穿、虚焊、裂纹、夹渣等焊接缺陷不得多于3处。

2、测量转盘支架与吊耳接触处、各板簧支架与车架的焊角高度必须达到8mm。

3、贯穿横梁在贯穿处,其上下翼板与纵梁接触处不得施焊。

3

主要尺寸参数检查

1、车架长度12990±10

2、车架宽度2490±4

油漆表面不同颜色的油漆边界宽度不超过2毫米。

2

厚度

底漆层15~25微米

面漆层30~40微米

漆层总厚度45~60微米

结论:

作业负责人

质检员

检验日期

工序名称

行走机构安装

序号

检验内容

技术要求

检验结果

备注

1

外观检查

四轮胎牌号相同,花纹一致

左、右气室推杆自由行程差不大于2mm。

车轮转动灵活,无松旷,无擦碰,无异响。目测不得有明显的偏摆现象。

关键过程质量检验记录

车辆制造有限公司

质检部

关键过程质量检验记录

编号:TD/JL03-8.1-03 序号:01

产品型号

TDZ9401

流转单号

作业负责人

质检员

检验日期

工序名称

纵梁焊接

序号

检验内容

技术要求

检验结果

备注

1

外观检查

1、焊缝应平整均匀

2、焊渣清除干净,尖角及焊缝不平整处应打磨,遗漏处不得多于1处。

产品型号

TDZ9401

流转单号

作业负责人

质检员

检验日期

工序名称

喷漆

序号

检验内容

技术要求

检验结果

X光机检测验证记录表

测试日期:

X光机监控记录表置

X光机专用周 转筐配置

铁

φ1.5mm

空测

混入测试

不锈钢 陶瓷

铁

不锈钢 陶瓷

φ1.5mm/ φ2.0mm φ1.5mm φ1.5mm/ φ2.0mm

品名、规格:

异常描述

纠偏/验证

操作人

验证人

备注: 1.X光机检测频率:每个品种、批次、规格的产品开始生产前、生产结束后需要测试一次,班中连续过机时每小时测试一次。首末次检测在检测时间后备注“首 次”、“末次”,首次、末次检测时需要同时进行混合测试。 2.空测为X光机只过携带试片的产品进行测试。混入测试为将携带试片的正常产品混入到正在过X光机的产品中,测试X光机是否停机。 3.试片通过时X光机能够报警并将试片剔除为合格,否则为不合格。合格打“√”,不合格打“×”,出现不合格时要应描述异常情况及处理措施/验证情况。

生产过程检验记录表

粗切

外观 切后尺寸 切后外观 尺寸 外观

精切

21 22

精切

切后尺寸 切后外观 尺寸 外观 调胶比例

卷尺 目视 卷尺 目视 电子称

长、宽、厚、对角线 无破损、断裂等 长、宽、厚度 无破损、断裂等

硬化边

23 不 合 格 现 象

对 应 流 程 单

Rev 1.0

序号生产日期 1 3 4 5 6 7 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 19 20 21 22 20

工序

磨板

平整度 磨板后厚度 表面清洁 尺寸 外观 调胶比例 初始胶量 调试胶枪 喷胶弧度

复合

胶枪往复数 目视/秒表 记录每30秒往复次数 链条速度 目视/秒表 记录每块板速度 定位装置 出板放放正 控制在定位范围内 阻尼 胶痕连接 喷胶量 轴温 复合后外观 裁切边 粘接强度 尺寸 仪表记录 目视 电子称 温度探测仪 目视 目视 撕裂检验 卷尺 目视 卷尺 目视 卷尺 目视 胶痕连接无漏喷 定时称量记录 符合工艺要求 平整、剂整、无起皱 无起鼓、无破损 整齐一致,无伤棉 撕开后毡子上黄棉纤 维覆盖率不低于90% 长、宽、厚度 无破损、断裂等 长、宽、厚度 无破损、断裂等 长、宽、厚度 无破损、断裂等

天津市德昌伟业环保有限公司 产品名称:源自生产过程巡检记录表(吸音软包)

顾客: 检查 项目 尺寸 外观 检验手法/ 检具 卷尺 目视 目视 卷尺 目视 卷尺 目视 电子称 电子天平 目视 目视 质量要求 长、宽、厚度 无破损、断裂等 表面平整,一致 与产品要求相符 无多余面粉 长、宽、厚度 无破损、断裂等 符合工艺配比要求 符合工艺要求重量 枪胶畅通均匀无胶粒 弧度约45度 质量要求备注 巡检记录 8:00 9:00 #### #### #### #### #### #### #### #### #### #### 备注

电子产品制程检验记录表

摘要:为了提高应对酸碱泄露事故的应急处置能力,确保员工生命财产安全,降低事故损失,我公司特制定本酸碱泄露应急预案演练方案。

本次演练旨在检验应急预案的可行性、操作性和实用性,增强员工的安全意识和应急处置技能。

一、演练目的1. 验证酸碱泄露事故应急预案的可行性、操作性和实用性;2. 提高员工对酸碱泄露事故的应急处置能力;3. 增强员工的安全意识和自我保护能力;4. 优化应急救援流程,提高应急救援效率。

二、演练时间及地点时间:2022年X月X日地点:公司酸碱储存库三、演练组织机构1. 演练领导小组:负责演练的组织、协调和指挥;2. 演练指挥部:负责演练的现场指挥和调度;3. 应急处置小组:负责演练过程中的应急处置工作;4. 观摩组:负责观摩演练过程,提出改进意见。

四、演练内容1. 演练背景:酸碱储存库发生酸碱泄露事故,泄露物质为盐酸;2. 演练过程:(1)发现泄露:巡检人员在酸碱储存库发现酸碱泄露,立即上报;(2)启动预案:演练指挥部接到报告后,立即启动酸碱泄露事故应急预案;(3)应急处置:应急处置小组按照预案要求,进行警戒、疏散、隔离、应急处理等工作;(4)善后处理:对泄露区域进行清洗、消毒,恢复正常生产;(5)总结评估:演练结束后,演练领导小组对演练过程进行总结评估。

五、演练步骤1. 演练前准备:成立演练领导小组,制定演练方案,明确各小组职责;2. 演练实施:按照演练方案,模拟酸碱泄露事故发生,各小组按照预案要求进行应急处置;3. 演练总结:演练结束后,各小组进行总结汇报,演练领导小组进行总结评估。

六、演练要求1. 各参演人员必须高度重视演练,认真履行职责;2. 演练过程中,确保参演人员的人身安全;3. 演练结束后,各参演人员要总结经验教训,提高应急处置能力。

通过本次酸碱泄露应急预案演练,我公司将进一步加强对酸碱泄露事故的应急处置能力,为员工的生命财产安全提供有力保障。

产品检验记录表(精简实用版)

********有限公司

二零二三年

序号

日期

产品名称

规格型号

数量

检 验 方 式

是否合格

检验人

序号

日期

产品名称

规格型号

数量

检 验 方 式

是否合格

检验人

序号

日期

产品名称

规格型号

数量

检 验 方 式

是否合格

检验人

序号

日期

产品名称

规格型号

数量

检 验 方 式

是否合格

检验人

序号

日期Βιβλιοθήκη 产品名称规格型号数量

检 验 方 式

是否合格

检验人

序号

日期

产品名称

规格型号

数量

检 验 方 式

是否合格

检验人

序号

日期

产品名称

规格型号

数量

检 验 方 式

是否合格

检验人

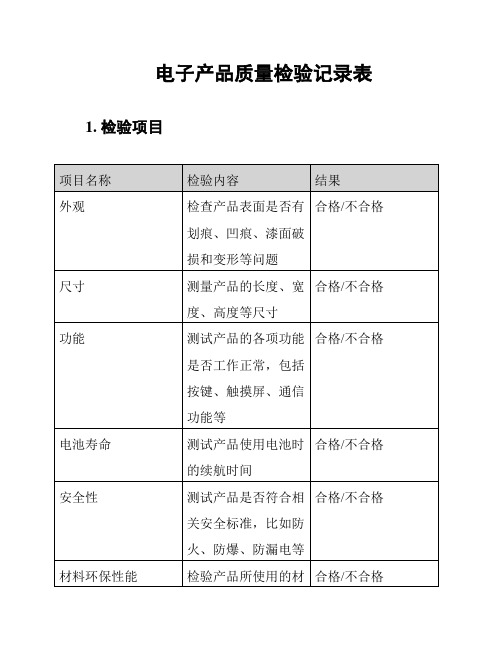

电子产品质量检验记录表

电子产品质量检验记录表1. 检验项目

2. 检验流程

1. 准备检验设备和工具,并对其进行校准。

2. 按照检验项目,依次对产品进行检验。

3. 记录检验结果,标明每个检验项目的合格或不合格情况。

4. 若产品有不合格项,需要进行修复或返厂处理。

5. 完成检验后,整理文档并存档。

3. 检验标准

- 外观:产品外壳无明显瑕疵。

- 尺寸:产品尺寸符合设计要求。

- 功能:产品一切功能正常运行。

- 电池寿命:符合产品说明书中标明的续航时间。

- 安全性:产品符合相关安全标准,不会对用户产生安全威胁。

- 材料环保性能:产品材料符合相关环保标准。

- 电磁兼容性:产品不会对周围电子设备产生干扰,也不会受

到干扰。

- 可靠性测试:产品寿命、稳定性和可靠性能良好。

- 温度和湿度测试:产品在不同温湿度条件下均能正常工作。

4. 注意事项

- 在检验过程中,务必遵守安全操作规程,避免危险发生。

- 检验设备和工具必须经过校准,确保准确度和稳定性。

- 对于不合格的产品,需要进行详细记录,并采取相应的处理

措施。

- 检验记录表应保存至少一年,以备查验。

以上为电子产品质量检验记录表的内容,请根据具体情况进行

调整和修改。

产品过程检验记录表

生产日期:

检验 时间 产品料号 工序 外观

制程别:

检验项目 尺寸1 尺寸2 尺寸3 尺寸4

班别:

尺寸5 缺陷 程度 检验类别

首件 检验 过程量 结果 处理方法 操作员 QC确认

(OK/NG)

时间 异常 记录

异常原因分析

处理措施

异常修正后数 值

记录人

生产主管确认

品管主管确认

备注

表单填写标准: 1.各项目必须完整填写,填写内容需清晰明了;2.检验项目栏尺寸位必须测出实际尺寸填入对应空格内;3.首件确认时如检验结果NG,请在异常记录中填写临时处理方法,并且需再次做首件确认4.员工自主做完首件确认OK后需通知PQC再 次确认OK后方可批量量产,如没有QC在首件栏签名确认就量产一经发现提报小过处份。5.检验频率:A、统一依工艺卡上的标准自主检验并做好记录;B、如工艺卡上没有明确自检频率统一依加工半小时做产品自检,每次至少检测3PCS并至 少每班2次记录于报表中,巡检每小时一次,每次3pcs,并将结果记录于表中.6.每班均有PQC做制程巡检,针对首件、自检、工艺标准执行状况做稽查,如有违反作业标准的记录备案,将作为当绩效评价依据。

品检员:

表单编号:OLE-FM-CP19-01/A0

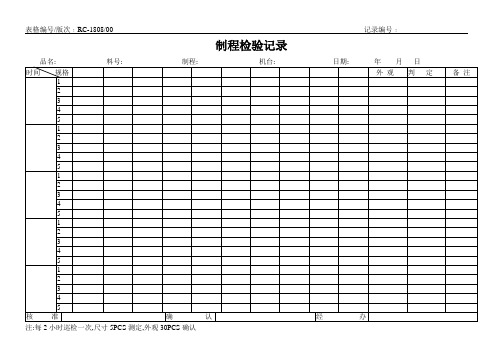

RC-1808 制程检验记录

人员

机械

材料

方法

项目时间

项目时间

品名

料号

供货商

批号

项目时间

有无按作业指导书作业

有无治具确认有效

有无作业指导书

有无戴手套作业

有无正确整齐

有无填记自主检查表

有无正确使用治具

制程检验记录

品名:___________料号: _____________制程:______________机台:______________日期:年月日

时间规格

外观

判定

备注

1

2

3

4

5

1

2

3

4

5

1

2

3

4

5

1

2

3

4

5

1

2

3

4

5

核准

确认

经办

注:每2小时巡检一次,尺寸5PCS测定,外观30PCS确认

制程检验记录

有无保养点检

有无良、不良区分

有无戴静电环

有无正确参数设定

有无误判定

有无部品掉落

有无使用防呆治具

有无作业指导书内容不当

有无遵守秩序

有无治具生锈

作业台有无异物

有无依QC工程流程

有无治具污损

作业台有无堆积

有无重大异动

有无维修点检

有无漏失判定

有无上岗培训

有无治具损耗

有无正确作业手势

有无整理

有无整顿Βιβλιοθήκη 备注:核准确认经办

7生产过程在制品检测记录-巡检

记录时间 5段: 6段: 7段: 8段: 5段: 6段: 7段: 8段: 保压压力 保压速度 保压时间 其他参数 (bar) (%) (S) 生产周期S

冷却时间S

Hale Waihona Puke 记录时间 5段: 6段: 7段: 8段: 5段: 6段: 7段: 8段: 保压压力 保压速度 保压时间 其他参数 (bar) (%) (S) 生产周期S

冷却时间S

记录时间 5段: 6段: 7段: 8段: 5段: 6段: 7段: 8段: 保压压力 保压速度 保压时间 其他参数 (bar) (%) (S) 生产周期S

冷却时间S

模次统计

课长:

生产过程在制品检测记录

机台编号 产品型号 材料批次 确认项目 外观 尺寸 性能 其他 不良项目 □ 杂点 □ 碰划伤 □ 缺料 □ 气泡 □ 翘曲变形 □ 缩水 □飞边毛刺 □ 其它 操作工 产品名称 模具编号 标准要求 产品料号 模具穴号 首件确认记录 实测记录 生产日期 材料牌号 计划产量

QR8.5.1-07NO.

年 月 日(□白班 □夜班) 材料料号 实际产量 自检确认 品检确认 确认时间

不良数量

过程不良记录 不良原因

处理措施

工艺员确认 质量确认

过程参数记录 料筒温度℃ 1段: 2段: 3段: 4段: 热流道温度℃ 1段: 2段: 3段: 4段: 类别 射出压力 射出速度 射出位置 射出时间 段数 (bar) (%) (mm) (S) 1段 2段 3段 4段 5段 6段 过程参数记录 料筒温度℃ 1段: 2段: 3段: 4段: 热流道温度℃ 1段: 2段: 3段: 4段: 类别 射出压力 射出速度 射出位置 射出时间 段数 (bar) (%) (mm) (S) 1段 2段 3段 4段 5段 6段 过程参数记录 料筒温度℃ 1段: 2段: 3段: 4段: 热流道温度℃ 1段: 2段: 3段: 4段: 类别 射出压力 射出速度 射出位置 射出时间 段数 (bar) (%) (mm) (S) 1段 2段 3段 4段 5段 6段 模温监控记录 动模℃ 定模℃ 记录时间 记录人 小组长: 班长:

设备生产制造过程检验记录

设备生产制造过程检验记录英文回答:Device Manufacturing Process Inspection Record.Purpose:The purpose of this document is to provide a standardized format for recording the results of inspections performed during the production and manufacturing process of equipment. This record will serve as a historical document to track the quality and compliance of the equipment throughout its production life cycle.Instructions:1. This record must be completed by a qualified inspector and reviewed by the appropriate supervisor.2. All entries must be legible, accurate, and complete.3. Any deviations from the established specifications must be documented and investigated promptly.4. This record must be maintained for the duration of the equipment's service life.Inspection Details:Item ID: The unique identifier of the equipment being inspected.Inspection Date: The date on which the inspection was performed.Inspector Name: The name of the inspector who performed the inspection.Reviewer Name: The name of the supervisor who reviewed the inspection results.Inspection Type: The specific type of inspection being performed (e.g., dimensional, functional, visual).Inspection Criteria: The specifications or standards against which the equipment is being inspected.Inspection Results: The observed results of the inspection, including any deviations from the specified criteria.Corrective Action Taken: The actions taken to address any deviations or defects identified during the inspection.Additional Notes: Any additional information or observations that may be relevant to the inspection or the equipment's performance.Signatures:Inspector Signature:Date:Reviewer Signature:Date:中文回答:设备生产制造过程检验记录。