第二章 自喷与气举采油分析

第2章 自喷与气举

17

存在的问题

• 启动压力较高,这就要求压缩机额定输出压力较大 • 正常生产压力比启动压力小得多,造成压缩机功率储备 的浪费 • 启动后,油管内快速下降,存在安全隐患

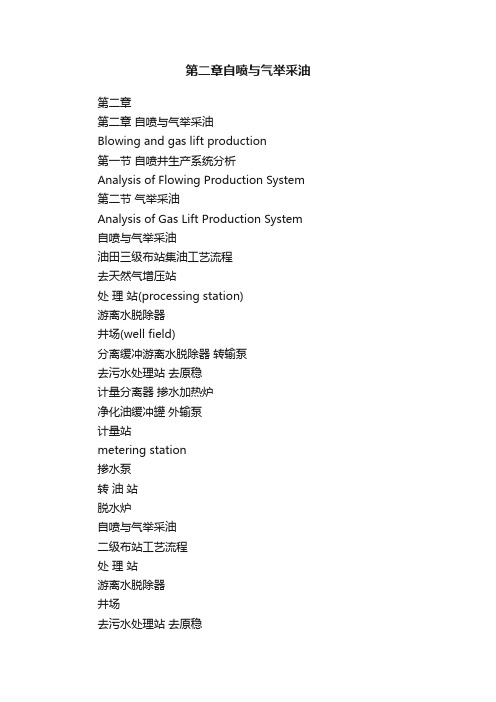

气举井启动时的压缩机 压力随时间的变化曲线

18

气举阀

气举阀的作用:

第二级气举阀进气 第一级气举阀关闭 气举阀一般 常开状态

井口和井下设备比较简单, 适用条件海上采油、斜井、高产量的深井;气油(液)比 高的油井;定向井和水平井等。

缺点:

必须有足够的气源;

需要压缩机组地面高压气管线,地面设备系统复杂; 一次性投资较大; 系统效率较低。

气举采油原理

依靠从地面注 入井内的高压气体 与油层产出流体在 井筒中混合,利用

气举井启动时的压缩机压 力随时间的变化曲线

力 )。

16

启动压力

如不考虑液体被挤入地层,环空中的 液体将全部进入油管,油管内液面上 升。随着压缩机压力的不断提高,当 环形空间内的液面将最终达到管鞋 (注气点)处,此时的井口注入压力 为启动压力。

启动压力:当环形空间内的液面达到 管鞋(注气点)时的井口注入压力。

供热载体管线

井站 管线

4

自喷井的分层开采

分层开采意义 在开发好高渗透层的同 时,充分发挥中、低渗透层 的生产能力、使油田保持长 期稳产、高产。

注入水突进示意图

5

偏心配产器

打捞头

密封圈

堵塞器

工 作 原 理

中 心 管

外壳

进液孔

通道

偏心配产器工作原管理

6

分层配产管柱

油管 封隔器 配产器

采油工程自喷及气举采油

采油工程自喷及气举采油1. 简介采油工程是指利用各种工程措施将地下的石油资源开采到地面并加以处理的技术与工程。

自喷和气举采油是采油工程中常用的两种方法。

本文将对自喷和气举采油的原理、应用以及优缺点等进行介绍和分析。

2. 自喷采油自喷采油是指利用地下原有的能量将石油推到井口的采油方法。

其原理是通过人工注入压缩空气或其他气体到油层中,产生气体压力使石油从油井中自行流出。

2.1 原理自喷采油的原理基于气体流体动力学。

当气体注入到油层中时,由于压力差,气体会形成气体圈,在注气点周围的石油被压力推动,从油井中流出。

这种方法不仅可以提高石油的产量,还可以减少地面处理设备的使用。

自喷采油广泛应用于含水高、油藏压力低的油田。

通过注气增加油井的压力,提高油井产量。

自喷采油技术广泛应用于陆上和海上油田,尤其在海底油田中更有明显优势,可以减少地表设备的使用和对海洋环境的影响。

2.3 优缺点自喷采油的优点包括:提高产量、节约能源、减少设备成本、减少环境污染等。

缺点包括:需人工控制注气量、注气管道易发生堵塞、对油藏压力依赖较大等。

3. 气举采油气举采油是指通过注入压缩气体到油井中,利用气体的浮力将石油推至井口的采油方法。

与自喷采油不同的是,气举采油是通过气体的浮力来推动石油的上升。

3.1 原理气举采油的原理基于气体浮力和液体静压力之间的平衡。

在油井中注入压缩气体后,气体在井筒中产生浮力,将石油推向井口。

这种方法适用于油层厚度小、黏度大、含水率低的油田。

气举采油广泛应用于粘度高的胶状油藏和凝析油田。

通过注入压缩气体,可以减少石油的粘度,使其更容易被推至井口。

气举采油在油田开发中有着广泛的应用前景。

3.3 优缺点气举采油的优点包括:节约能源、提高产量、减少油井堵塞风险等。

缺点包括:对气体的流量和压力有较高要求、井下设备投资较大、油井产量下降后需要额外措施等。

4. 结论自喷和气举采油是采油工程中的两种常用技术。

自喷采油通过注气增加油藏压力,将石油推至井口;气举采油则通过注入压缩气体,利用浮力将石油推至井口。

第二章 自喷与气举采油(DOC)

第二章自喷与气举采油通过油井从油层中开采原油的方法按油层能量是否充足,可分为自喷和机械采油两大类。

当油层能量充足时,完全依靠油层本身能量将原油举升到地面的方法称为自喷(natural flowing);当油层能量不足时,人为地利用机械设备给井内液体补充能量的方法将原油举升到地面,称为机械采油方法也称人工举升(artifical lift)方法。

人工举升方法按其人工补充能量的方式分为气举和深井泵抽油(泵举)两大类。

气举采油是人为地将高压气体从地面注入到油井中,依靠气体的能量将井中原油举升到地面的一类人工举升方法。

气举采油与自喷采油具有基本相同的流动规律,即气液两相上升流动。

本章重点阐述自喷井的协调原理和节点分析方法,以及气举采油原理和设计方法。

第一节自喷井节点系统分析节点系统分析(nodal systems analysis)方法简称节点分析。

最初用于分析和优化电路和供水管网系统,1954年Gilbert提出把该方法用于油气井生产系统,后来Brown等人对此进行了系统的研究。

20世纪80年代以来,随着计算机技术的发展,该方法在油气井生产系统设计及生产动态预测中得到了广泛应用。

节点分析的对象是油藏至地面分离器的整个油气井生产系统,其基本思想是在某部位设置节点,将油气井系统隔离为相对独立的子系统,以压力和流量的变化关系为主要线索,把由节点隔离的各流动过程的数学模型有序地联系起来,以确定系统的流量。

节点分析的实质是计算机程序化的单井动态模型。

借助于它可以帮助人们理解油气井生产系统中各个可控制参数与环境因素对整个生产系统产量的影响和变化关系,从而寻求优化油气井生产系统特性的途径。

本节以自喷井为例,讲述节点分析的基本概念、方法及其应用。

一、基本概念和分析步骤1.油井生产系统油井生产系统是指从油层到地面油气分离器这一整个水力学系统。

由于各油田的地层特性、完井方式、举升工艺及地面集输工艺的差异较大,使得油井生产系统因井而异,互不相同。

自喷与气举采油

第二章自喷与气举采油第一节自喷井生产系统分析一、教学目的了解自喷井的生产系统,掌握节点分析的方法,能用节点分析对自喷井生产系统进行分析。

二、教学重点、难点教学重点:1、自喷井的节点分析;2、自喷井节点分析方法的应用。

教学难点:1、自喷井节点分析的步骤;2、带油嘴的自喷井节点分析。

三、教法说明课堂讲授并辅助以多媒体课件展示相关的图形。

四、教学内容本节主要介绍两个方面的问题:1.自喷井生产系统的组成.2.自喷井节点分析.(一)自喷井生产系统的组成采自喷采油法(利用油层自身能量将原油油举升到地面的采油方式)方法人工举升法(人工给井筒流体增加能量将井底原油举升至地面的采油方式)油井生产的 油层到井底的流动—地层渗流三个基本流 井底到井口的流动—井筒多相管流动过程 井口到分离器—地面水平或倾斜管流图2-1 完整的自喷井生产系统的压力损失示意图l p ∆—油藏中的压力损失,wfs r l p p p -=∆r p —平均油藏压力;wfs p —井底油层面上的压力;2p ∆—穿过井壁(射孔孔眼、污染区)的压力损失,wf wfs p p p -=∆2;wf p —井底流动压力;3p ∆—穿过井下节流器的压力损失,DR UR p p p -=∆3;UR p 、DR p —井下节流器的上、下游压力;4p ∆—穿过井下安全阀的压力损失,DSV USV p p p -=∆4;USV p 、DSV p —井下安全阀的上、下游压力;5p ∆—穿过地面油嘴的压力损失,DSC wh p p p -=∆5;wh p —井口油管压力;DSC p —地面油嘴下游压力(井口回压);6p ∆—地面出油管线的压力损失,sep DSC p p p -=∆6;7p ∆—油管中的压力损失,包括3p ∆和4p ∆,wh wf p p p -=∆7;8p ∆—地面管线总压力损失,包括5p ∆和6p ∆,sep wh p p p -=∆8自喷井流动的全过程:(Pe )向井流(P wf )→垂直管流动P wh →嘴流P B →地面管线流动P sep不论在哪种流动中,都存在能量供给及能量消耗的过程,只有了解能量供给与消耗的关系,才能控制不利因素,最大限度地利用有利因素,因此研究好这四种流动过程,并加以协调,这才是管好油井生产的基础。

_第二章_自喷与气举采油

Pf(test 1)

Pf(test 2) Pf(test 2) qo(test 2) 1 0 .2 0.8 P qo max Pr r

2

② 给定不同流压,计算相应的产量 ③ 根据给定的流压及计算的相应产量绘制IPR曲线

非完善井Vogel方程的修正 油水井的非完善性:

单相液体流入动态-非达西渗流

条件:当油井产量很高时,在井底附近将出现非达 西渗流: 如果在单相流动条件出现非达西渗滤,也可 利用试井所得的产量和压力资料求得C和D值。

Pr Pf Cq Dq

2

Pr Pf q

C Dq

由试井资料绘制的 Pr Pwf / q ~ q 直线的斜率为D, 其截距则为C。

Petrobras提出了计算三相流动IPR曲线的方法。 综合IPR曲线的实质: 按含水率取纯油IPR 曲线和水IPR曲线的加权 平均值。当已知测试点 计算采液指数时,是按 产量加权平均;当预测 产量或流压时是按流压 加权平均。

油气水三相IPR 曲线

三、单相垂直管流

当井口压力大于原油的饱和压力时,井筒内单相原油 。

1、站上计量并供热流程

采油树

热载体控制阀门 供热载体管线

井站 管线

2、站上计量井站联合供热流程

1-总闸门 6-出油管线

2-生产闸门 7-热油管线

3-油嘴及油嘴保温套 4-加热炉 8-套管闸门

5-分气包

9-水套炉供气管线 10-火嘴 14-井口房回水管线

11-热水管线 12-防喷管保温套 13-井口房散热片

我国主要用单管分采,特殊井或层间 干扰严重的井用多管分采。

分层配产管柱

主要是由油管、封隔器、配产器、 丝堵或底部单向阀等串接组成。可进行 分层采油。

采油第二章

(1)自喷井四个流动过程协调关系

p 协调:

在每个过程衔接的质量流量相等 IPR

前一过程的剩余压力等于下一过程的 起点压力 pwf d C

pt

B

qc

q

p

IPR pwf pwf1 pt pt1

A

d C

PT

B

q q1 q

p

IPR d C

A PT

pwf1 pwf pt pt1

B

q1 q q

(2)不同油嘴直径对产量的影响

随阀孔径增大而增大,大孔径阀可提高阀距。

液压阀与气压阀对比

生 产 通 道

pd Ab

气

Ap

气压阀 液压阀

• 气举阀压力概念

气举阀打开压力pvo 对于套压控制阀,指在实际工作条件下,打开 阀所需的注气压力; 对于油压控制阀,指在实际工作条件下,打开 阀所需的油压。 试验架打开压力 确定了气举阀的打开压力和关闭压力,就须在 室内调试装置上把气举阀调节在某一打开压力,此 压力相当于井下该气举阀所需的打开压力。

pc

套压控制阀

生 产 通 道

pd Ab

气 气

pd Ab

生 产 通 道

Ap

正举

Ap

反举

• 套压控制阀工作原理

打开阀的力 Fo=pc(Ab-Ap)+ptAp 充气室保持阀关闭的力 Fc=pdAb 当Fo≥Fc时,阀打开; 充气室

pd

Ab pc

pt Ap

封 包

开启瞬间 Fo= Fc,则

pdAb=pvo(Ab-Ap)+ptAp 套压欲打开阀的压力为 pvo=(pdAb-ptAp)/(Ab-Ap)

线,显然是一高产油井。井口压力为2.0MPa, 井口温度30℃,井底温度85℃。试分析自喷生

第2章自喷与气举采油

井口油压,再通过

井筒多相流计算得

油管入口压力与流

量的关系曲线。

交点:在所给条件下 可获得的油井产量及 相应的井底流压。

求解点在井底的解

选取井底为求解点的目的:

①预测油藏压力降低 后的未来油井产量

②研究油井由于污染或采取 增产措施对油井产量的影响

预测未来产量

油井流动效率改变的影响

(二)井口为求解点的节点分析方法

PaII PtI hI g 10 6 PII

hI

LII

LI

(PaII

PtI

PII

)

1

g

10

6

LII

LI

( PaII

PtI ) 10 6

g

PII 10 6

g

③第i个阀的下入深度

Li

Li1

( Pai

Pti1 ) 10 6

g

Pi 10 6

g

凡尔深度计算示意图

(2)图解法

图 解 法 确 定 阀 位 置

注气量、油压 (4) 油井生产条件:出砂、结蜡等情况 (5) 流体物性:饱和压力、地面原油密度、水的密度、天然气的 相对密度、地面原油粘度、表面张力

(6) 地面管线和分离器数据:地面管线尺寸及长度、分离器压力

(二)定产量和井口压力确定注气点深度和注气量

求解节点:井口

定产量和井口压力确定注气点 深度和注气量的步骤示意图

交点:已知 的分离器压 力,所给条 件下分离器 压力及产量

分离压力与产量关系

求解点选在分离器处的目的: 研究分离器压力油井生产的影响

说明:

分离器压力 对后续工程 设备选择和 效率有影响, 需要进行经 济技术的综 合考虑。

第2章自喷与气举采油

预测、油嘴的选择、生产管柱的选择、出油管线的选择、

停喷条件的预测等。

第二节 气举采油原理及油井举升系统设计方法

一、气举采油原理 气举定义: 利用从地面向井筒注入高压气体将原油举升至地面的一种人工

举升方式。

依靠从地面注入 井内的高压气体与油 层产出流体在井筒中 混合,利用气体的膨 胀使井筒中的混合液 密度降低,将流到井

分析:

①当油嘴直径和气油比一定时, 产量和井口油压成线性关系。

②只有满足油嘴的临界流动,油

井生产系统才能稳定生产,即油

井产量不随井口回压而变化。

图2-21 油嘴、油压与产量的关系曲线

第一节

自喷井生产系统分析

二、自喷井节点分析

2.有油嘴系统的节点分析方法

功能节点:存在压差的节点;压力不连续的节点。 一般地,功能节点位置上装有起特殊作用的设备,如油嘴、抽 油泵等。油井生产系统中,当存在功能节点时,一般以功能节 点为求解点。

说明:

分离器压力对后续 工程设备选择和效 率有影响,需要进 行经济技术的综合 考虑。

图2-16 分离器压力对不同油井产量的影响

第一节

自喷井生产系统分析

二、自喷井节点分析

(4)平均油藏压力为求解点

分离器压力→井口压力→井 底压力→油藏平均压力,油藏 平均压力与流量关系曲线。 以油藏压力为求解点的目的:

(1)井底为求解点

整个生产系统将从井底(节点6)分成 两部分: 油藏中的流动; 从油管入口到分离器的管流系统。

2-6

简单管流系统

第一节

自喷井生产系统分析

二、自喷井节点分析

节点(井底)流出

节点(井底)流入曲线: 油藏中流动的IPR曲线;

曲线:以分离器压

第2章自喷与气举采油

四种流动过程的压力损失情况如下: (1)地层渗流 当井底流压高于饱和压力时为单相流动, 当井底流压低于饱和压力时井底附近为多相渗流。在从油 层渗流入井的过程中的压力损失占油层至分离器总压力损 失的10%~15%。 (2)油井垂直管流 压力损失占总压力损失的30%~80%。 (3)嘴流 油气通过油嘴节流后的压力损失占总压力损 失的5%~30%。 (4)出油管线流动 压力损失一般占总压力损失的 5% ~10% 。

举升

水力活塞泵

水力泵 水力射流泵

连续气举 气 举 间歇气举

第2章 工程力学基础

第2章 自喷与气举采油

2.1 自喷采油 2.1.1自喷井的结构和工艺流程 2.1.2自喷井流动过程及能量分析 2.1.3自喷井的生产管理与分析 2.2 气举采油 2.2.1 气举采油原理 2.2.2 气举井的管理 思考题

口装置才算完成全部建井工作。 1.密封圈;2.压帽;3. 3.垫片;4.顶丝封;5.

自喷井井口装置主要由环形铁板 顶丝;4.“O”形密封; 压帽;6.紫铜圈7.“O”

套管短节、法兰盘(上接采油树 底法兰)及采油树组成。环形铁 板是指两层套管之间加焊的圆形

5.油管挂;6.油管短节7. 型密封圈;8紫圈;9.

(1) 采油树

CYb-250型采油树的结构如图1-3

所示,其主要特点是用油嘴来控制油

延大采油工程原理与设计课件02自喷与气举采油

PwfC

IPR曲线

多相流计算方法

Pwf

一组 qo

Pt qo PtC

3 得出不同产量下的井口油压,用于预测油井能 否自喷。

IPR曲线

1 C

2

曲线2的形状:油管的上下压差(Pwf-Pt)并不总 是随着产量的增加而加大。 产量低时,管内流速低,滑脱损失大; 产量高时,摩擦损失大,这两种因素均可造成管 内压力损耗大。

流压。

节点(井底)流入曲线:

IPR曲线

交点:该系统在所给 1 条件下可获得的油

井产量及相应的井 底流压。

C 2

qC

qo

节点(井底)流出曲线:

由井口油压所计算的井

底流压与产量的关系曲

线。

第二节 自喷井节点系统分析

2)井口为求解点

❖ 已知井底流压,求解井口油压

1 绘制IPR曲线

Pwf

2 绘制井筒油管工作曲线

油井的合理生产压差 = 油井的合理工作制度

在目前的油层压力下,油井以多大的流压和产量进行工作

第一节 自喷井生产管理与分层开采

合理的工作制度:

➢ 保证较高的采油速度 ➢ 保证注采平衡 ➢ 保证注采指数稳定 ➢ 保证无水采油期长 ➢ 应能充分利用地层能量,又不破坏地层结构 ➢ 流饱压差合理

“合理”是相对的,工作制度应随着生产情况的变化和技术的发展而改 变,应以充分发挥油层潜力为前提。

第二节 自喷井节点系统分析

1)井底为求解点

1 绘制IPR曲线(流入曲线)

qo 渗流方程 Pwf

Pwf qo

Pwf

Pr

1

2

2 绘制地面管线-油管流动工作曲线(流

Pwf

出曲线)

C

Psep

采油工程-第二章自喷及气举采油.ppt

当q=qc时,Pwf-Pt 有较低值。表明

d

Pwf

Pt

C

该产量下油管中 压力损失较低。

B

qc q

四、协调点的分析

1.如Pwf Pwf1

P

q

q1

Pt

Pt1

IPR Pwf Pwf1

Pt Pt1

A

而使q1通过该油嘴需要PT的油压,

所以,q1不能完全通过油嘴,

d C

PT

而地层又以q1继续供给, 造成井底流体堆积 Pwf

0

qi

q

2.流量与井底压力的关系曲线

流入动态关系描述地层流入井筒的规律,

给出关于地层渗流的井底压力与产量的关系

如果:井口压力Pt一定,

假设油井以不同的产量qi生产,

利用压力梯度计算对应的井底流压Pwfi

流 量q q q q q q 1 2 3 4 5 6 井 底 流 压 P w f 1 P w f 2 P w f 3 P w f 4 P w f 5 P w f 6

h(D2-d2)/4=(/4)d2h

得:h=(D2/d2 -1)h

代入(2-1b)式得:

Pe=hLgD2/d2 D—套管内径 d—油管直径 h—油管在静液面

h

(2-1c)

Δh

下的沉没度。

当地层K大,被挤压的液面下降很

缓慢时,环空中的液体部分被地层吸

收。极端情况,全部吸收。环空液面

第五节 气举装置与气举卸载

一、气举系统构成

1. 压缩站;

2. 地面配气站; 3. 单井生产系统;

4. 地面生产系统。

重点:单井生产系统。

地面生产系统与其他举升方式基本相同。

图2-13

二、气举的启动压力和工作压力

采油工程第02章自喷与气举采油.pptx

律不同

节点( node ):油气井生产过程中的某个位置。

普通节点:两段不同流动过程的衔接点,不产生与流量有 关的压降。

函数节点:节流装置两端压降与流量有关,称为函数节点

解节点(solution node):系统中间的某个节点,将 系统分为流入和流出两部分。

节点系统分析对象:整个油井生产系统

pB- psep 多相管流计算方法

节点系统分析实质:协调理论在采油应用方面的发展

需要解决的问题:预测在某些节点压力确定条件下 油井的产量以及其它节点的压力。

通常节点1分离器压力psep 、节点8油藏平均压力 pr为定 值,不是产量的函数,故任何求解问题必须从节点1或节 点8开始。

求解点:为使问题获得解决的节点 求解点的选择:主要取决于所要研究解决的问题

油井连续稳定自喷条件:

四个流动系统相互衔接又相 互协调起来。

协 质量守恒 各子系统质量流量相等

调

条

各子系统压力相衔接,前

件

能量守恒 系统的残余压力可作为后 序系统的动力

二、自喷井节点分析

20世纪80年代以来,为进行油井生产系统设计及生产动

态预测,广泛使用了节点系统分析的方法

节点系统分析法:应用系统工程原理,把整个油 井生产系统分成若干子系统,研究各子系统间的 相互关系及其对整个系统工作的影响,为系统优 化运行及参数调控提供依据。

人工给井 筒流体增 加能量将 井底原油 举升至地 面的采油 方式。

无杆泵

气举(Gas Lift) 电潜泵(Electrical Submersible Pumping 水力活塞泵(Hydraulic Pumping) 射流泵(Jet Pumping)

采油工程第二章自喷及气举采油

2. 按气举阀在井下所起的作用, 气举阀可分为: 卸载阀、工作阀和底阀。

3. 按气举阀自身的加载方式可分为: 充气波纹管阀和弹簧气举阀。

4. 按气举阀安装作业方式分为: 固定式气举阀和投捞式气举阀。

• 所谓套压控制或油压控制是指气举凡尔 对Pt或Pc 哪个更敏感。与凡尔接触面积大 的压力就是凡尔的支配压力。用于连续气 举的凡尔,要在打开状态时对Pt敏感一些, 油压下降,凡尔关闭一些,减小进气量; 油压上升,凡尔打开一些,增大进气量, 以保持Pt趋于稳定。用于间歇气举的凡尔, 在打开时,应最大限度扩张孔眼,并在关 闭前一直保持全开状态。以保证注气期间 把液体段塞举出地面。

p

作出井口压力与

Pwfi

产量的关系曲线 IPR

Pti

B

0

qi

q

2.流量与井底压力的关系曲线

流入动态关系描述地层流入井筒的规律,给 出关于地层渗流的井底压力与产量的关系

如果:井口压力Pt一定, 假设油井以不同的产量qi生产, 利用压力梯度计算对应的井底流压Pwfi

作出曲线:

P

IPR

油管工作特性曲线

一般有: Pc > Pt 自喷井正常生产时,各压力之间的关系为:

Pwf > Pc >Pt >PB

2.生产分析

a.井筒中流动阻力和液柱重力增大,导致Pt 如:油管中结蜡、原油脱气、含水增多。

b.油嘴被刺大时, Pt; 油嘴被堵时, Pt

油嘴受阻 Pt、q PwfPc

油管受堵 PwfPc Pt q

c.套压变化反映井底流压的变化。 若: Pt Pc Pwf q , 一般认为是出油管线被堵所致。

第二章:自喷、气举、采油技术

滑脱现象:

混合流体流动过程中,由于流体间的密度 差异,引起的小密度流体流速大于大密度流体 流速的现象。

如:油气滑脱、气液滑脱、油水滑脱等。

特点:气体是分散相,液体是连续相;

气体主要影响混合物密度,对摩擦阻力影响不大; 滑脱现象比较严重。

第二节 井筒气液两相流基本概念

井筒多相流理论: 研究各种举升方式油井生产规律基本理论

研究特点:流动复杂性、无严格数学解

研究途径:基本流动方程 实验资料相关因次分析 近似关系

采油工程原理与设计

① 纯液流

当井筒压力大于饱和压力时,天然气溶解在原油 中,产液呈单相液流。

雾状流

环流

段塞流

泡流 纯油流

②泡流

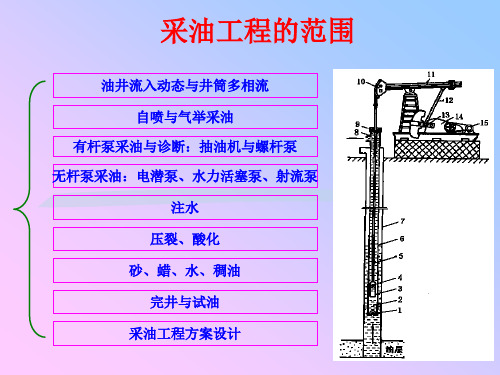

采油工程的范围

油井流入动态与井筒多相流 自喷与气举采油

有杆泵采油与诊断:抽油机与螺杆泵 无杆泵采油:电潜泵、水力活塞泵、射流泵

注水 压裂、酸化 砂、蜡、水、稠油 完井与试油 采油工程方案设计

第二章 自喷及气举采油技术

★ 油井流入动态 ★ 井筒气液两相流基本概念 ★ 嘴流规律 ★ 自喷井生产系统分析 ★ 气举采油原理

③段塞流

当混合物继续向上流动,压力逐渐降低, 气体不断膨胀,小气泡将合并成大气泡,直到 能够占据整个油管断面时,井筒内将形成一段 液一段气的结构。

特点:气体呈分散相,液体呈连续相;

一段气一段液交替出现; 气体膨胀能得到较好的利用; 滑脱损失变小; 摩擦损失变大。

④环流

油管中心是连续的气流而管壁 为油环的流动结构。

Pu ( Ab Ap ) Pd Ap F

压力调节器结构示意图

适用条件: 高产量的深井;气油(液)比高的油井;定向

第二章自喷与气举采油

第二章自喷与气举采油第二章第二章自喷与气举采油Blowing and gas lift production第一节自喷井生产系统分析Analysis of Flowing Production System 第二节气举采油Analysis of Gas Lift Production System 自喷与气举采油油田三级布站集油工艺流程去天然气增压站处理站(processing station)游离水脱除器井场(well field)分离缓冲游离水脱除器转输泵去污水处理站去原稳计量分离器掺水加热炉净化油缓冲罐外输泵计量站metering station掺水泵转油站脱水炉自喷与气举采油二级布站工艺流程处理站游离水脱除器井场去污水处理站去原稳计量分离器掺水加热炉净化油缓冲罐外输泵计量站掺水泵脱水炉自喷与气举采油自喷与气举采油第一节自喷井生产系统设计与分析Design and Analysis of Flowing Production System自喷与气举采油自喷井生产系统(production system of flowing wells)Pwhglib 油嘴气 PDsc Psep 液体油罐 tanker分离器 separator安全阀safety valve封隔器(packer) 井下节流器(choke) 测试监控系统Test monitor systemPwf自喷与气举采油自喷井基本流动过程油藏到井底的流动 Pwf wf 井底到井口的流动 Pwh wh 井口通过油嘴的流动 PDsc Dsc 油嘴到分离器的流动 Psep sep 在每个过程衔接处的质量流量相等在每个过程衔接处的质量流量相等前一过程的剩余压力等于下一过程的起点压力前一过程的剩余压力等于下一过程的起点压力自喷井协调生产条件自喷井协调生产条件CoordinatedProduction Production Coordinated自喷与气举采油一、地层与油管流动的协调协调条件:1 2地层产量等于油管排量;井底流压等于油管排出地层产量所需的管鞋压力。

第二章 自喷与气举采油

第二章自喷与气举采油通过油井从油层中开采原油的方法按油层能量是否充足,可分为自喷和机械采油两大类。

当油层能量充足时,完全依靠油层本身能量将原油举升到地面的方法称为自喷(natural flowing);当油层能量不足时,人为地利用机械设备给井内液体补充能量的方法将原油举升到地面,称为机械采油方法也称人工举升(artifical lift)方法。

人工举升方法按其人工补充能量的方式分为气举和深井泵抽油(泵举)两大类。

气举采油是人为地将高压气体从地面注入到油井中,依靠气体的能量将井中原油举升到地面的一类人工举升方法。

气举采油与自喷采油具有基本相同的流动规律,即气液两相上升流动。

本章重点阐述自喷井的协调原理和节点分析方法,以及气举采油原理和设计方法。

第一节自喷井节点系统分析节点系统分析(nodal systems analysis)方法简称节点分析。

最初用于分析和优化电路和供水管网系统,1954年Gilbert提出把该方法用于油气井生产系统,后来Brown等人对此进行了系统的研究。

20世纪80年代以来,随着计算机技术的发展,该方法在油气井生产系统设计及生产动态预测中得到了广泛应用。

节点分析的对象是油藏至地面分离器的整个油气井生产系统,其基本思想是在某部位设置节点,将油气井系统隔离为相对独立的子系统,以压力和流量的变化关系为主要线索,把由节点隔离的各流动过程的数学模型有序地联系起来,以确定系统的流量。

节点分析的实质是计算机程序化的单井动态模型。

借助于它可以帮助人们理解油气井生产系统中各个可控制参数与环境因素对整个生产系统产量的影响和变化关系,从而寻求优化油气井生产系统特性的途径。

本节以自喷井为例,讲述节点分析的基本概念、方法及其应用。

一、基本概念和分析步骤1.油井生产系统油井生产系统是指从油层到地面油气分离器这一整个水力学系统。

由于各油田的地层特性、完井方式、举升工艺及地面集输工艺的差异较大,使得油井生产系统因井而异,互不相同。

第2章自喷与气举采油

FE 1 )

Vogel 方程

井下管柱

自 喷 井 采 油 设 备

井口装备:采油树和控制油井合理生产的油嘴等

地面油气分离与计量系统:各种分离器的流量计算

井口装置-采油树

节流器:控制自 喷井产量

清蜡闸门:其上方可连 接清蜡方喷管等,清蜡 时才打开。

生产阀门:控制油气流向 出油管线,正常生产时打 开,更换检查油 嘴或油 井停产时关闭

2

1 0 .2

Pwf ( test 2) 0 .8 Pr

2

② 给定不同流压,计算相应的产量

③ 根据给定的流压及计算的相应产量绘制IPR曲线

3.非完善井Vogel方程的修正

油水井的非完善性:

◆ ◆ ◆ ◆ ◆

打开性质不完善;如射孔完成 打开程度不完善;如未全部钻穿油层

油藏中压力损失 完整的自喷井生产系统的压力损失示意图

油井流入动态

油井流入动态曲线(IPR曲线):

原油从油层到井底的渗流是油井生产系统的第一个流动过 程。认识掌握这一渗流过程的特性是进行油井举升系统工艺设 计和动态分析的基础。油井的产量主要取决于油层性质、完井 条件和井底流动压力。 油井流入动态是指在一定地层压力下,油井产量与井底流 压的关系,图示为流入动态曲线,简称IPR(Inflow Performance Relationship)曲线。

o Bo

k ro

dr

ko k

Pe

K ro

Pwf

o Bo

dp

式中的被积函数与压力和生产油气比等很多因素有关,其定量关系十分复杂。 因此,在油井动态分析和预测中一般采用近似方法绘制IPR曲线。

采油工程第二章自喷与气举采油.ppt

气举分类(按注气方式分类)

气举

将高压气体连续地注入井内,排出

连续气举 井筒中液体。适应于供液能力较好、

产量较高的油井。

向井筒周期性地注入气体,推动停注

间歇气举 期间在井筒内聚集的油层流体段塞升

至地面,从而排出井中液体。主要用 于油层供给能力差,产量低的油井。

采油工程第二章自喷与气举采油

气举井与自喷井

有杆泵采油

人工举升采油

无杆泵采油

常规有杆泵采油

地面驱动螺杆泵采油 气举采油 电动潜油离心泵采油 水力活塞泵采油 电动潜油螺杆泵采油 射流泵采油 柱塞泵采油

采油工程第二章自喷与气举采油

第一节 自喷井生产系统分析

一、自喷井生产系统组成

自喷井生产 的四个基本

流动过程

地层渗流 井筒多相管流 地面水平或倾斜管流 嘴流 —生产流体通过油嘴(节流器)的流动

IPR曲线 节点(井口)流入曲 线:油压与产量的关 系曲线

应用:计算出任意 产量下的井口油压 的大小,并用于预 测油井能否自喷。

油压与产量的关系曲线

采油工程第二章自喷与气举采油

(二)从油藏到分离器无油嘴系统的节点分析方法

给定的已知条件:分离器压力;油藏深度;油藏压力;饱和压力(低于油 层压力)及单相流时的采油指数J等。

流出曲线: 以分离器压 力为起点计 算地面管流 动态曲线。

求解点在井口的解

交点: 产量及 井口压 力。

采油工程第二章自喷与气举采油

求解点选在井口的目的

研究不同直径油管 和出油管线对生产 动态的影响,便于 选择油管及出油管 线的直径。

不同直径的油管和出油管线的井口解

采油工程第二章自喷与气举采油

3)分离器为求解点

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第二章自喷与气举采油通过油井从油层中开采原油的方法按油层能量是否充足,可分为自喷和机械采油两大类。

当油层能量充足时,完全依靠油层本身能量将原油举升到地面的方法称为自喷(natural flowing);当油层能量不足时,人为地利用机械设备给井内液体补充能量的方法将原油举升到地面,称为机械采油方法也称人工举升(artifical lift)方法。

人工举升方法按其人工补充能量的方式分为气举和深井泵抽油(泵举)两大类。

气举采油是人为地将高压气体从地面注入到油井中,依靠气体的能量将井中原油举升到地面的一类人工举升方法。

气举采油与自喷采油具有基本相同的流动规律,即气液两相上升流动。

本章重点阐述自喷井的协调原理和节点分析方法,以及气举采油原理和设计方法。

第一节自喷井节点系统分析节点系统分析(nodal systems analysis)方法简称节点分析。

最初用于分析和优化电路和供水管网系统,1954年Gilbert提出把该方法用于油气井生产系统,后来Brown等人对此进行了系统的研究。

20世纪80年代以来,随着计算机技术的发展,该方法在油气井生产系统设计及生产动态预测中得到了广泛应用。

节点分析的对象是油藏至地面分离器的整个油气井生产系统,其基本思想是在某部位设置节点,将油气井系统隔离为相对独立的子系统,以压力和流量的变化关系为主要线索,把由节点隔离的各流动过程的数学模型有序地联系起来,以确定系统的流量。

节点分析的实质是计算机程序化的单井动态模型。

借助于它可以帮助人们理解油气井生产系统中各个可控制参数与环境因素对整个生产系统产量的影响和变化关系,从而寻求优化油气井生产系统特性的途径。

本节以自喷井为例,讲述节点分析的基本概念、方法及其应用。

一、基本概念和分析步骤1.油井生产系统油井生产系统是指从油层到地面油气分离器这一整个水力学系统。

由于各油田的地层特性、完井方式、举升工艺及地面集输工艺的差异较大,使得油井生产系统因井而异,互不相同。

图2-1给出了一个较完整的自喷井生产系统及各流动过程的压力损失。

对系统各组成部分的压力损失是节点分析的一个核心内容。

2.节点在油井生产系统中,节点(node)是一个位置的概念。

对于图2-1所示的自喷井系统,至少可以确定图示中的8个节点,对其它举升方式还会有不同的节点位置。

节点可分为普通节点和函数节点两类。

1) 普通节点一般指两段不同流动过程的衔接点,如图2-1所示的井口3,井底6以及系统的起、止点(地层边界8、分离器1)均属普通节点。

在这类节点处不产生与流量有关的压降。

2)函数节点具有限流作用的装置也可作为节点,如图2-1所示,地面油嘴2、井下安全阀4、井下油嘴5和完井段7。

由于这类装置在局部会产生一定压降,其压降的大小为流量的函数∆,故称为函数节点(function node)。

函数节点所产生的压降可用适当的公式计算。

p=)q(f3)解节点应用节点分析方法时,通常要选定一个节点,将整个系统划分为流入节点和流出节点两个部分进行求解。

所选用的这个使问题获得解决的节点称为求解节点(solution node),简称解节点或求解点。

图2-1自喷井生产系统及压力损失 r p —平均地层压力;p wfs —井底油层岩面压力;p wf —井底流压;p ur ,p dr —井下油嘴上、下游压力;p usv ,p dsv —安全阀上、下游压力;p wh —井口油压;p b —地面油嘴下游压力;p sep —分离器压力;Δp 1=r p -p wfs —油层渗流压力损失;Δp 2=p wfs -p wf —完井段压力损失;Δp 3=p UR -p DR —井下节流器压力损失;Δp 4=p USV -p DSV —井下安全阀压力损失;Δp 5=p wh -p B —地面油嘴压力损失;Δp 6=p B -p sep —地面出油管线压力损失;Δp 7=p wf -p wh —举升油管压力损失(包括Δp 3和Δp 4);Δp 8=p wh -p sep —地面管线中的总损失(包括Δp 5)3.节点分析的基本步骤进行节点分析必须具备能够正确描述各流动过程动态规律(流量与压降)的数学模型。

例如,自喷井系统分析模型中应包括适用的油井流入动态IPR 、举升管柱及地面管线压力计算方法、油嘴流动相关式,以及流体在不同压力温度下的物性参数相关式。

以普通节点为例,节点分析的基本步骤如下:1) 建立油井模型并设置节点按油井生产的逻辑关系,明确生产流程的构成,并在系统内设置相应的节点,从而把油井系统有序地划分为相互联系又相互独立的若干部分。

2) 解节点的选择解节点位置与系统分析的结果无关。

灵活的节点位置有利于研究分析在整个系统中不同因素对产量的影响。

如果旨在说明接近地面部分的影响,则解节点可选为井口。

取井底为解节点有利于分析油层的供液能力和井筒的举升能力,以便优选油管尺寸和控制井口压力。

取系统终端(分离器)为解节点有利于分析整个井网各口井对产量的影响。

同样,如果关心井下部分的影响,解节点可选在井底和完井段,井底解节点应用很普遍。

以油嘴和完井段为函数节点,有利于进一步分析油嘴直径,完井结构因素(如孔密、孔径和孔深等)对井系统产量的影响。

总之,应根据所求解的问题合理选择解节点,通常应选在尽可能靠近分析对象的节点作为解节点。

3) 计算解节点上游的供液特征p)至解节点沿流动方向,按解节点上游各改变产量,从系统的始端(平均地层压力r流动过程的数学模型计算相应的解节点处的压力。

4) 计算解节点下游的排液特征改变产量,从系统终端(分离器p sep)至解节点逆流动方向,按解节点下游各流动过程的数学模型计算相应的解节点处的压力。

5) 确定生产协调点根据解节点上、下游的压力与产量的关系,在同一坐标系中绘制出解节点上游压力与产量的关系曲线(节点流入曲线)和解节点下游压力与产量的关系曲线(节点流出曲线),二曲线称为系统分析曲线,如图2-2所示。

节点流入曲线反映在给定地层压力下油层到解节点(流入段)的供液能力。

节点流出曲线反映在给定分离器压力下,从解节点到分离器(流出段)的排液能力。

在解节点流入、流出曲线的交点A处,流入段的产量等于流出段的排量;并且流入段的剩余压力等于流出段所需要的起点压力。

解节点上、下游能够稳定协调工作,因此该交点A称为油井生产协调点(q,p),简称协调点。

如果流入、流出曲线不相交或者存在双交点的情况将在后面进一步说明。

图2-2系统分析曲线及其解6) 进行动态拟合由于数学模型及有关参数的误差,上述产量常与实际产量不相吻合,此时应对数学模型及有关参数进行调整,经过拟合使所建立的数学模型和计算程序能正确反映油井生产系统的实际情况。

7) 程序应用拟合后的计算程序既可以用于对整个生产系统的分析,也可以围绕所需解决的问题进行参数的敏感性分析。

通过分析,优化出生产参数,实现油井系统的优化生产。

二、节点分析方法及其应用下面以油层到分离器(图2-3a)简单的自喷井生产系统为例,说明节点分析方法及其应用。

1.井底为解节点以井底为解节点是最常用的分析方法。

井底节点将整个油井系统隔离为油层和举升油管+地面管线两部分,如图2-3a 所示。

节点流入部分即为油层渗流,用流入动态IPR 曲线描述。

从油层中部位置至地面分离器,其压降为举升油管压降与地面管线压降之和。

解节点流出压力为 油管地面管线p p p p sep wf ∆+∆+= 设定一组产液量q i (q i =i Δq ,Δq 为产量步长,i 为计算点序号,i=1,2,……,N ),分别以给定的平均地层压力r p 和分离器压力p sep 开始计算至解节点,计算得出流入和流出解节点的压力。

并在同一坐标图上绘制解节点流入和流出动态p wf ~q 曲线(即系统分析曲线),如图2-3b 所示。

也可能会出现图2-3c 、d 的情况。

这三种系统分析曲线解释如下:(1)第一种情况。

图2-3b 中解节点流入与流出曲线相交,其交点即为油井系统的产量q 及其井底流压p wf ,此交点产量q 为目前平均地层压力r p 和给定分离器压力p sep 条件下的油井的自喷产量(无地面油嘴)。

(2)第二种情况。

图2-3c 中两条曲线不相交。

这说明在给定油井条件下,油层的供液能力小于油井的排液能力,油井不能协调自喷生产,需要补充人工能量进行机械采油。

欲使油井以产量q 生产,节点流入与流出曲线之间的压差△p 即为机械采油系统需要补充的人工能量。

(3)第三种情况。

图2-3d 中两条曲线在较低产量和较高产量处存在两个交点,两个交点之间的节点流出曲线低于流入曲线。

经理论分析和实践证明,较低产量的交点是不稳定流动;而较高产量的交点是稳定流动的,即为协调点。

在其它解节点位置的分析也存在上述情况时与上述解释相同。

选井底为解节点,可预测油层压力降低后的产量及其井底流压,如图2-4所示。

当油层压力降至图示3r p 时,系统分析曲线无交点(流入、流出部分无协调点),说明油层供液能力小于举升油管排液能力,则油井停喷。

图2-4 预测未来产量 图2-5流动效率对产量的影响选井底为解节点也可应用于研究油层污染及增产措施后,改变了油井流动效率所引起的井底流压及其产量的变化,如图2-5所示。

2. 平均地层压力为解节点设定一组产液量,并以给定的分离器压力为起点,逆流体流动方向计算出相应的平均地层压力,即解节点流出压力 油层油管地面管线p p p p p sep r ∆+∆+∆+=解节点流入压力 r p =常数如图2-6所示,不同给定r p 的水平线与油井特性曲线的交点表示r p 对油井产量的影响。

应当指出,随平均地层压力r p 降低,油层渗流特性会发生变化,故应采用未来IPR 预测方法。

图2-6 r p 变化对产量的影响 3.井口为解节点(无油嘴)以井口为解节点也是常用的分析方法之一。

井口解节点将油井系统隔离成两部分,即从分离器开始至井口部分与油层到井底再经举升油管到井口部分。

其计算步骤与井底节点相似,以设定的一组产液量,分别按所选用的方法计算,求出两部分相应产液量在解节点(井口)处的压力。

解节点流入压力油管油层p p p p r wh ∆-∆-=解节点流出压力 地面管线p p p sep wh ∆+=图2-7 井口为解节点 图2-8 不同直径油管和出油管线的影响 然后将这两组数据即井口解节点的流入和流出曲线绘制在同一坐标图上,便可求出相应的井口油压和产量,如图2-7所示。

图中的井口解节点的流入曲线表示油井不同产量下的井口油压的大小。

需要说明油压并不总是随产量的增加而降低,而是在q c 时存在峰值。

这种现象符合前面所述气液两相管流规律。

因产量较低时管内流速低,滑脱损失严重;产量较高时,摩阻损失较大。

这两种情况均会使油管举升的能量损失增大。