法兰盘零件机械加工工艺设计

法兰盘的加工工艺设计毕业论文

法兰盘的加工工艺设计毕业论文标题:法兰盘的加工工艺设计摘要:本论文针对法兰盘的加工工艺进行了深入的研究和设计,并根据工艺参数的选择,提出了一种高效、节能的加工方案。

通过合理的选材和工艺流程的设计,能够提高产品的加工质量和加工效率,降低生产成本,具有较高的经济效益和社会效益。

关键词:法兰盘、加工工艺、加工质量、加工效率、成本降低、经济效益、社会效益引言:法兰盘广泛应用于压力容器、管道连接、输送系统等工业领域,是承受高压力和高温的重要零部件。

其加工工艺的质量和效率直接影响到产品的使用寿命和工业生产的效益。

因此,对法兰盘的加工工艺进行研究和设计,具有重要的理论和实践意义。

一、法兰盘的加工工艺流程设计1.材料选择:根据法兰盘的使用要求和工艺特点,选择合适的材料,如碳钢、不锈钢、铝合金等。

2.工艺参数的选择:根据法兰盘的加工需求,确定合适的工艺参数,包括切削速度、进给速度、切削深度等。

3.工艺流程设计:根据法兰盘的结构和功能要求,设计合理的工艺流程,如车削、铣削、钻孔等工序的顺序和方法。

二、法兰盘的加工工艺参数选择1.切削速度的选择:根据材料的硬度和切削工具的材料选择合适的切削速度,以保证切削质量和工具寿命。

2.进给速度的选择:根据切削深度和切削速度确定合适的进给速度,以保证加工效率和表面质量。

3.切削深度的选择:根据法兰盘的加工要求和工艺条件,选择合适的切削深度,以保证加工质量和工具寿命。

三、法兰盘的加工工艺流程设计实例1.车削工序:根据法兰盘的结构和尺寸要求,选择合适的车削刀具和车削方式,进行车削加工。

2.铣削工序:根据法兰盘的加工要求,选择合适的铣削刀具和铣削方式,进行铣削加工。

3.钻孔工序:根据法兰盘的加工要求,选择合适的钻孔刀具和钻孔方式,进行钻孔加工。

四、法兰盘加工工艺设计的优化方法1.利用数值模拟软件对加工工艺进行优化,通过改变工艺参数和流程,减小变形和残余应力,优化产品的加工效果。

2.采用先进的机械设备和自动化生产线,提高加工精度和生产效率,降低生产成本和人工投入。

法兰盘机械加工工艺设计说明文书

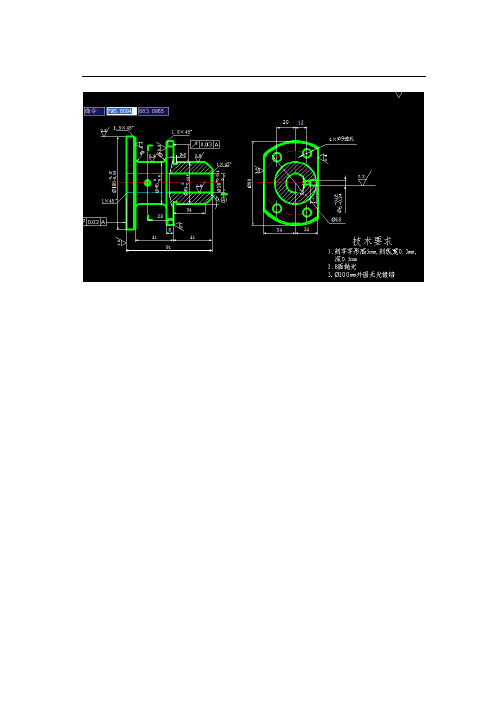

一、零件的分析(一)零件的作用题目所给的零件是法兰盘(见附图1),其为盘类零件,用于卧式车床上。

车床的变速箱固定在主轴箱上,靠该法兰盘定心。

法兰盘孔与主轴的中间轴承外圆相配,外圆与变速箱体孔相配,以保证主轴三个轴承孔同心,使齿轮正确啮合。

(二)零件的工艺分析法兰盘共有两组加工表面,它们之间有一定的位置要求。

现分述如下:1. 以①80孔为中心的加工表面这一组加工表面包括:①62 ± 0.015孔及其倒角以及与其垂直的端面,①80h11外表面, 两个M64X 1.5的槽,①36 0+0.62孔以及与其垂直的端面,① 52g6外表面B及退刀槽,三个互成120°的①16.5阶梯孔的两端面。

2•以A面为基准的加工表面这一组加工表面包括:三个互成120°的血16.5阶梯孔,一个侧面C,一个平面D。

这两组表面之间有着一定的位置要求,主要是:①62 ± 0.015孔对B端面的径向圆跳动公差为0.04mm由以上分析可知,对于这两组加工表面而言,可以先加工其中一组表面,然后借助于专用夹具加工另一组表面,并且保证它们之间的位置精度要求。

二、工艺规程设计(一)确定毛坯的制造形式材料为HT15-33。

考虑到法兰主要承受静压力,因此选用铸件。

(二)基面的选择基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件的大批报废,使生产无常进行。

(1)粗基准的选择。

按照有关粗基准的选择原则(如果必须首先保证工件上欲加工表面与不加工表面之间的位置要求,则应以不加工表面为粗基准) ,孔①62± 0.015与B端面有0.04mm的圆跳动公差要求,现选择①52g6外表面B为粗基准,利用三爪自定心卡盘加持外圆A,并且使卡盘端面紧靠A端面,这样可以消除所有六个自由度,达到完全定位。

(2)精基准的选择。

法兰盘机械加工工艺规程及铣距Φ两侧平面工序专用夹具设计

法兰盘机械加工工艺规程及铣距Φ两侧平面工序专用夹具设计一、引言法兰盘是一种广泛应用于机械设备中的重要零件,其连接方式多样,常见的有螺栓连接和焊接连接。

机械加工工艺规程是指在机械加工过程中,对于加工工序和加工方法进行规范和指导的文档。

本文将介绍法兰盘的机械加工工艺规程,特别是涉及到铣距Φ两侧平面的工序和该工序所需的专用夹具设计。

二、法兰盘机械加工工艺规程2.1 加工工序法兰盘的机械加工通常包括以下几个工序:1.切割工序:根据设计要求,对法兰盘的原材料进行切割,通常采用数控切割机进行切割。

2.钻孔工序:根据设计要求,在法兰盘上进行钻孔,用于螺栓连接或其他配件的安装。

3.车削工序:根据图纸要求,对法兰盘进行车削加工,以获得需要的外形和尺寸。

4.铣削工序:根据图纸要求,对法兰盘进行铣削加工,以获得需要的平面和凹槽形状。

2.2 铣距Φ两侧平面工序铣距Φ两侧平面是法兰盘上的一种特殊加工工序,其目的是为了提供与其他零件的连接接口。

该工序通常需要使用专用夹具来保持工件的稳定性和精确性。

2.3 工艺参数在进行铣距Φ两侧平面工序时,需要注意以下工艺参数:1.切削速度:根据刀具材料和工件材料的硬度,选择适当的切削速度以确保加工质量。

2.进给速度:根据加工要求和工件材料的硬度,决定合适的进给速度,以确保加工效率和质量。

3.切削深度:根据法兰盘的设计要求,确定合适的切削深度,以确保加工精度和表面质量。

2.4 加工设备对于法兰盘的机械加工,通常需要使用以下设备:•数控切割机:用于对法兰盘的原材料进行切割。

•钻床:用于钻孔工序。

•车床:用于车削工序。

•铣床:用于铣削工序和铣距Φ两侧平面工序。

三、铣距Φ两侧平面工序专用夹具设计3.1 设计考虑因素在设计铣距Φ两侧平面工序专用夹具时,需要考虑以下因素:1.稳定性:夹具需要能够保持工件的稳定性,防止在加工过程中发生移动或变形。

2.精确性:夹具设计应该能够确保加工过程中的精确性,保证铣削结果与设计要求一致。

法兰盘机械加工工艺规程设计(1)

法兰盘加工工艺规程设计目录第一部分工艺设计说明书 (1)1.零件图工艺性分析 (1)1.1零件结构功用分析 (1)1.2零件技术条件分析 (1)1. 3零件结构工艺性分析 (1)2.毛坯选择 (2)2.1毛坯类型 (2)2.2毛坯余量确定 (2)2.3毛坯-零件合图草图 (2)3.机加工工艺路线确定 (3)3.1加工方法分析确定 (3)3.2加工顺序的安排 (3)3.3定位基准选择 (4)3.4加工阶段的划分说明 (4)3.5主要机加工工序简图 (4)4.工序尺寸及其公差确定 (11)5.设备及其工艺装备确定 (13)6.切削用量及工时定额确定 (14)第二部分第8号工序夹具设计说明书 (18)1工序尺寸精度分析 (18)2.定位方案确定 (18)4.定位误差分析计算 (19)5.设计钻套,连接元件及夹具体,钻模板: (19)6.夹具总装草图 (20)第三部分第4号工序刀具设计说明书 (20)1.工序尺寸精度分析 (20)2.刀具类型确定 (20)3.刀具设计参数确定 (20)4.刀具工作草图 (21)第四部分第15号工序量具设计说明书 (22)1.工序尺寸精度分析 (22)2.量具类型确定 (22)3.极限量具尺寸公差确定 (22)4.极限量具尺寸公差带图 (22)5. 极限量具结构设计 (23)第五部分毕业设计体会 (23)第一部分 工艺设计说明书1. 零件图工艺性分析1.1零件结构功用分析法兰盘是可用于连接其他零件或可用于增加其他零件强度的一种零件。

本法兰盘是回转面和平面的结合,内部由阶梯孔和螺纹孔组成,其要求有较高的耐磨性,较高的强度和回转稳定性。

1.2零件技术条件分析1)法兰盘本身精度:外圆φ8019.00-+尺寸公差等级IT11,表面粗糙度Ra 为1.6μm ,φ52029.001.0--尺寸公差等级为IT6,表面粗糙度Ra 为1.6μm ,φ1201±尺寸公差等级IT14,表面粗糙度Ra 为3.2μm ,内孔φ62015.0±公差等级为IT7,φ36002.0-+尺寸公差等级IT6,φ65表面粗糙度Ra 为1.6μm ,距离φ36002.0-+为34.580.030.0--的平面公差等级IT13。

法兰盘零件加工工艺及夹具设计

目录1 引论 (2)2 零件工艺性分析 (3)2.1 零件的作用 (3)2.2 零件的生产类型 (3)2.3 零件技术要求分析 (4)2.4 零件的毛坯类型和制造方法 (4)3 加工工艺设计 (5)3.1 基准的选择 (5)3.2 拟定加工工艺路线 (5)3.3 刀具的选择 (7)3.4 选择切削用量和基本工时 (8)4 夹具设计 (20)4.1 指定装夹 (20)4.2 定位方案设计 (20)4.3 夹紧方案设计 (22)4.4 夹具简要操作说明 (24)5 结语 (25)参考文献 (26)摘要随着社会的发展和人类的进步,人们对日常生活和工作中的材料的需求也变得非常多样化和复杂。

传统的简单产品已经不能满足人们的需求了。

此外,在企业和工厂的经营中,所需的工具不断完善和多样化,给制造业带来了新的问题。

个性化社会导致制造产品的定制越来越少,更多的是需求更多的品种较少的质量,这一小部分的生产方式的价值是对传统机械加工行业的挑战。

加工技术是一种新兴的科学理论和方法,可以解决制造和制造过程中存在的问题和矛盾。

本次设计,首先要分析零件的功能和用途,法兰盘的种类的不同也就导致许多对于法兰盘的加工也不应相同。

因此,针对处于需求而设计法兰盘零件的加工工艺过程中,应制定详细的加工方案和夹具设计,目的是优化特法兰盘加工步骤和减少批量生产零件的成本。

在机械加工中,要分析零件,制定工艺规程,制定合理的工艺路线。

设计出对应的夹具。

熟练应用CAD制图软件,完成设计。

关键词:法兰盘零件;工艺规程;夹具设计AbstractWith the development of society and human progress, people's demand for materials in daily life and work has become very diverse and complex. Traditional simple products can no longer meet people's needs. In addition, in the operation of enterprises and factories, the tools needed are constantly improved and diversified, which brings new problems to the manufacturing industry. The individualized society leads to fewer customizations of manufacturing products and more demands for more varieties and less quality. The value of this small part of production mode is a challenge to the traditional mechanical processing industry. Processing technology is a new scientific theory and method, which can solve the problems and contradictions in the manufacturing process.Flange parts as the theme of design, first of all, to analyze the function and use of parts, the different types of flange also lead to many different processing of flange. Therefore, in order to optimize the processing steps of special flange and reduce the cost of mass production parts, detailed processing plan and fixture design should be formulated in the process of designing flange parts processing technology according to the demand.Keywords:Flange parts; Process regulations; Fixture design1 引论这个题目让我学机械零件加工过程的知识,对系统和应用进行了复习,不仅检查了我的知识阅读能力,还将锻炼我的理论在实践应用能力、软件操作能力和图形表达能力的结构等方面。

CA6140车床“法兰盘”零件的机械加工工艺及钻3-Ф20孔的夹具设计

机械制造技术课程设计说明书设计题目:设计CA6140车床“法兰盘”零件的机械加工工艺及钻3-Ф20孔的夹具设计班级:设计者:学号:指导:机械制造技术课程设计任务书一、设计题目设计CA6140车床“法兰盘”零件的机械加工工艺及钻3-Ф20孔的夹具设计二、零件的生产纲领大批量生产三、设计的要求1.零件图1张2.毛坯图1张3.机械加工工艺规程卡片1套4.夹具总装图1张5.夹具零件图2张6.课程设计说明书1份目录1、零件的分析 (3)2、确定毛胚的制造形式……………………………………………… .43、基准的选择……………………………………………… . . . . . . 44、毛胚尺寸的确定与机械加工余量的. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45、制定工艺路线 (6)6、切削用量及基本工时 (7)8、专用夹具设计 (16)9、结束语 (17)10、参考文献 (17)附录图纸:零件CAD图1份毛坯CAD图1份夹具零件CAD图2份机械工艺过程卡片7份1.零件的分析法兰是机械连接的重要形式。

题目所给的零件是CA6140车床的法兰盘。

主要是用来安装在机床上,起到导向的作用使机床实现进给运动。

(1)要加工面:1)车上下A、B平面保证尺寸130mm,粗糙度6.3 粗车φ1842)钻、扩3—φ20孔至所要求尺寸,粗糙度6.33)钻中心孔G:3—φ12孔至所要求尺寸4)钻45度斜3—φ12孔至所要求尺寸,粗糙度255)钻3—φ17.5孔至所要求尺寸,粗糙度258)粗镗、精镗、精铰φ90H8孔至所要求尺寸,并保证位误差要求9)镗F:φ100孔(2)主要基准面:1)以D外圆、C台阶面为粗基准的加工表面(此处为不加工面)这一组加工表面包括:车上表面A镗φE184孔、φ90H8孔、Fφ100孔2)以上平面为基准的加工表面:B面3)以φ90H8孔、下平面B为基准的加工表面:3—φ20孔、中心孔G3—φ124)以φ90H8孔、上平面B为基准的加工表面:3—φ12、3—φ17.52.确定毛胚的制造形式零件材料HT200考虑零件在机床运行过程中所受冲击不大,零件结构又比较简单,故选择铸件毛坯。

法兰盘加工工艺规程设计

法兰盘加工工艺规程设计法兰盘是一种用于连接和密封管道、阀门、设备等的零部件,其加工工艺规程设计的目的是为了确保法兰盘的质量和性能符合要求。

下面是一份关于法兰盘加工工艺规程设计的详细介绍,超过1200字。

一、加工工艺流程设计1.材料准备:根据客户提供的图纸和规格要求,选用适当的材料加工法兰盘。

常用的材料有碳钢、不锈钢、铸铁等。

2.下料:根据法兰盘的尺寸和形状,在材料上进行下料,保证材料的大小和形状符合要求。

3.倒角:对下料后的材料进行倒角处理,以提高法兰盘的加工精度和外观质量。

4.车削工艺:将倒角后的材料进行车削加工,使其达到图纸要求的尺寸和形状,并保证其圆度和平面度等要求。

5.钻孔:根据法兰盘的图纸要求,在车削好的工件上进行钻孔加工,以便于后续的铆接和固定。

6.铆接:将钻孔的工件与其他部件进行铆接,确保法兰盘的连接牢固和密封性能良好。

7.磨光:对铆接完毕的法兰盘进行磨光处理,消除表面的毛刺和不平整,保证其外观质量。

8.热处理:对法兰盘进行热处理,提高其强度和硬度,以适应工作环境的要求。

9.清洗和包装:将加工完毕的法兰盘进行清洗,去除表面的污垢和切削液,然后用塑料薄膜包装,以防止氧化和腐蚀。

二、工艺参数的确定1.车削加工参数:根据材料的硬度和形状要求,确定车削加工的刀具种类、切削速度、切深和进给速度等参数。

2.钻孔加工参数:根据法兰盘的孔径、深度和材料的硬度,确定钻孔的刀具种类、切削速度和进给速度等参数。

3.磨光加工参数:根据法兰盘的尺寸和形状要求,确定磨光的刀具种类、转速和磨削时间等参数。

4.热处理参数:根据材料的种类和硬度要求,确定热处理的温度、时间和冷却速度等参数。

三、质量控制1.原材料检验:对进厂的原材料进行外观检查和化学成分分析,确保材料的质量符合标准要求。

2.加工中的质量控制:在加工过程中,对各道工序进行定期的检验和测试,以确保加工质量满足要求。

3.最终产品检验:对加工完毕的法兰盘进行尺寸、形状和性能等方面的检验,确保产品符合图纸和客户的要求。

法兰盘的机械加工工艺规程及铣平面工艺装备设计

辽宁工程技术大学课程设计题目:法兰盘的机械加工工艺规程及铣平面工艺装备设计班级:姓名:学号:指导教师:完成日期:一、设计题目法兰盘的机械加工工艺规程及铣平面工艺装备设计二、原始资料(1)被加工零件的零件图(草图)1张(2)生产类型:中批或大批大量生产三、上交材料(1)被加工工件的零件图1张(2)毛坯图1张(3)机械加工工艺过程综合卡片1张(4)与所设计夹具对应那道工序的工序卡片1张(5)夹具装配图1张(6)夹具体零件图1张(7)课程设计说明书(约5000~8000字)1份四、进度安排(参考)(1)熟悉零件,画零件图2天(2)选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3)工艺装备设计(画夹具装配图及夹具体图)9天(4)编写说明书3天(5)准备及答辩2天五、指导教师评语成绩:指导教师冷岳峰日期摘要机械制造课程设计是在我们学习机械制造技术基础后进行的课程设计.通过此次设计对我们之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,提高了我们的操作能力.这次设计的是法兰盘是CA6140卧式车床上的法兰盘,它位于车床丝杆的末端,主要作用是标明刻度,实现纵向进给.首先我们要熟悉零件,了解法兰盘的作用,接下来根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。

然后我们再根据定位基准先确定精基准,后确定粗基准,最后拟定法兰盘的工艺路线图,制定该工件的夹紧方案,画出夹具装配图。

AbstractMachinery Manufacturing Technology curriculum design is after learning Machinery Manufacturing Technology base course technology and the most basic course after the specialized, which is our graduation project before conducting the various courses of study by an in-depth comprehensive review of the total, is also a Theory with practical training, therefore, in our four years of university life occupy an important position.This design is the flange is a CA6140 lathe horizontal flange, which is located lathe screw at the end, the main role is to indicate scale, to achieve vertical feed. First, we must familiarize themselves with spare parts, to understand the role of flange , the next according to the nature of components and parts diagram of the roughness on each face to determine the size and mechanical rough machining allowance. Then were-positioning the benchmark according to first determine the precise benchmarks determined rough benchmark, the finalization process flange road map for developing the workpiece clamping program, draw fixture assembly diagram.目录1、法兰盘的工艺分析及生产类型的确定 (1)1.1 法兰盘的用途 (1)1.2法兰盘的技术要求 (2)1.3法兰盘的生产类型 (3)2.确定毛坯绘制毛坯简图 (4)2.1选择毛胚 (4)2.2确定毛胚的尺寸公差和机械加工余量 (5)2.2.1公差等级 (6)2.2.2法兰盘铸造毛坯尺寸工差及加工余量 (6)2.2.3. 绘制法兰盘毛坯简图 (7)3. 拟定法兰盘工艺路线 (7)3.1定位基准的选择 (7)3.1.1.精基准的选择 (7)3.1.2粗基准的选择 (8)3.2表面加工方法的确定 (8)3.3加工阶段的表面加工方法的确定划分 (9)3.4工序的集中与分散 (9)3.5工序顺序的安排 (10)3.5.1机械加工工序 (10)3.5.2热处理工序 (10)3.5.3.辅助工序 (10)3.6确定工艺路线 (10)4加工余量、工序尺寸和工差的确定 (12)5. 切削用量、时间定额的计算 (12)5.1、切削用量的计算 (12)5.1.1精铣工步 (12)5.1.2粗铣工步 (12)5.2时间定额的计算 (12)5.2.1基本时间tj的计算 (13)5.2.2辅助时间ta的计算 (13)5.2.3其他时间的计算 (14)5.2.4单件时间tdj的计算 (14)6.夹具设计 (15)6.1提出问题 (15)6.2设计思想 (15)6.3夹具设计 (16)6.3.1定位分析 (16)6.3.2切削力及夹紧力的计算 (17)6.3.3夹具操作说明 (17)7. 体会与展望 (18)8.参考文献 (19)法兰盘零件图1、法兰盘的工艺分析及生产类型的确定1.1、法兰盘的用途题目给的零件是CA6140卧式车床上的法兰盘,它位于车床丝杆的末端,主要作用是标明刻度,实现纵向进给。

设计“法兰盘”零件的机械加工工艺规程及Φ6和Φ4孔的工艺装备设计

一、设计题目设计“法兰盘”零件的机械加工工艺规程及Φ6和Φ4孔的工艺装备设计二、设计要求设计的要求包括如下几个部分:1.绘制零件图。

1张2. 绘制零件毛坯图。

1张3. 编制机械加工工艺过程综合卡片1张4.编制零件的机械加工工艺卡片。

1套5.绘制夹具装配图(A0或A1)1张6. 绘制夹具体零件图1张7.编写课程设计说明书(约5000——8000字)。

1份说明书主要包括以下内容(章节)(1).目录(2).摘要(中外文对照的,各占一页)(3).零件工艺性分析(4).机械加工工艺规程设计(5).指定工序的专用机床夹具设计(6).方案综合评价与结论(7).体会与展望(8).参考文献列出参考文献(包括书、期刊、报告等,15条以上)三、上交材料1.零件图1张2.毛坯图1张3.机械加工工艺过程卡片1张4.零件的机械加工工艺卡片1张5.夹具装配图6 夹具零件图6.设计说明书1份四、进度安排1.第l~2天查资料,熟悉题目阶段。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法和机械加工工艺规程的设计并编制出零件的机械加工工艺卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具总装图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天,完成图纸和说明书的输出打印。

8.第20~21天,答辩五、指导教师评语此套设计有全套CAD图和卡片,有意者请联系我索取522192623@成绩:指导教师日期摘要设计内容:设计“法兰盘”零件的机械加工工艺规程及工艺装备,并绘制出法兰盘零件图、毛坯图、夹具装配图,填写工艺卡片,编制课程设计说明书。

设计意义:通过该课程设计,将所学理论与生产实践相结合,锻炼了自己分析问题、解决问题的能力,在这个过程中我独立地分析和解决了零件机械制造的工艺问题,设计了机床专用夹具这一典型的工艺装备,提高了结构设计能力,为今后的毕业设计及对自己未来将从事的工作进行了一次适应性训练,从而打下了良好的基础。

法兰盘零件的机械加工工艺规程及工序的设计

绪论随着社会的发展、科技的进步,机械行业对专业人才的需求在不断变化,特别是随着数控技术的应用和先进设备的增加,对既有扎实专业理论基础,又会动手的职业技术人才需求越来越多。

所以为了深化课程学习,我以极高的热情对待这次课程设计。

通过课程设计这一实践环节,使我更好地理解和掌握本课程的基本理论和方法,进一步提高查阅技术资料、绘制零件图等能力,按照一个简单机械系统的功能要求,综合运用所学知识,并对其中某些机构进行分析和设计。

”“以设计为主线,分析为设计服务,立足点是机械系统的方案设计”是机械制造工艺与装备设计的新体系。

通过本次课程设计,应该得到下述各方面的锻炼:⑴能熟练运用机械制造工艺学课程中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

⑵提高结构设计的能力。

通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、经济合理而且能保证加工质量的夹具的能力。

⑶学会使用手册及图表资料。

掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

我们应该能综合运用机械制造工艺学中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决工艺问题,初步具备了设计一个中等复杂程度零件的工艺规程的能力,能熟练运用有关手册、图表等技术资料,进一步巩固识图、制图、运算和编写技术文件等基本技能,为今后的毕业设计及未来从事的工作打下良好的基础。

目录1零件的分析 (1)1.1零件的作用 (1)1.2材料分析 (1)1.3结构分析 (1)1.4零件的工艺分析 (1)1.5尺寸精度分析 (1)2工艺规程设计 (2)2.1确定毛坯的制造形式 (2)2.2基面的选择 (2)2.3制定工艺路线 (2)2.4机械加工余量与工序尺寸及毛坯尺寸的确定 (3)总结 (18)参考文献 (19)1零件的分析图 1-1 法兰盘(一)1.1 零件的作用题目所定的零件时法兰盘(一),法兰盘,也就是过渡盘,用于不通尺寸规格的两个同 心工件链接的作用,是车床上的重要零件。

法兰盘零件的机械加工工艺规程及工艺装备设计(钻轴向孔Φ)

加工工序

4.4夹紧装置的设计

在加工过程中,工件会受到切削力、惯性力、离心力等外力的作用,为了保证在这些力作用下,工件仍能在夹具中保持定位的正确位置,而不致发生位移或产生振动,一般在夹具结构中都必须设置一定的夹紧装置,把工件压紧夹牢在定位元件上.

在该夹具体设计中,由于所选用的定位方案的夹紧力与切削力的方向一致,所需夹紧力较小,所以采用钩形压板(组合)式夹紧机构.夹紧力

的计算采用

/(13/)

j

F F Lf H

=+

计算,其中的f--摩擦系数,一般取0.1-

0.15,由于在进行钻孔工序时,夹紧力作用表面的表面粗糙度较小,所以本设计中选择=f0.1.

4.5夹具结构设计及操作简要说明

在设计夹具进应该注意提高劳动生产率.因此,使用铰链式钻模,一次固定4个钻套,在一次装夹中可以加工4个孔.本工序是粗加工,切削力较大,但是由于钻削重要生产的轴向力指向定位面,和夹紧力方向相同,所以夹紧力不直接对消切削力.

装夹工件时,先翻开钻模板把工件放在夹具上,由短圆柱销定位,最后用支承板定好位置把钻模板合上,把菱形螺母锁上.这样就可以钻削了.本夹具装配图和零件图,见附图.。

发法兰盘零件的机械加工工艺规程及夹具设计

发法兰盘零件的机械加工工艺规程及夹具设计在机械制造领域,法兰盘是一种常见的零件,在机械加工中需要采用适当的工艺规程和夹具设计来加工。

本文将从机械加工工艺规程和夹具设计两个方面进行探讨。

一、机械加工工艺规程1.加工前准备工作在进行机械加工之前,首先需要对法兰盘进行检查,确认零件的几何尺寸符合图纸要求,并检查表面是否有明显缺陷。

然后根据零件的材料和工艺要求选择合适的刀具,并根据刀具的尺寸和加工要求编写机床的加工程序。

2.圆盘车削工艺在进行法兰盘的机械加工时,一般采用圆盘车削的工艺。

圆盘车削是将法兰盘放置在机床上,通过旋转的方式使刀具削去工件上的金属去达到加工的目的。

在具体实施过程中,应该注意以下几个方面的问题:(1)选用正确的刀具,刀具的质量和形状对于加工效果有着至关重要的影响。

在进行圆盘车削时,应该选用合适的车刀,车刀的刃形和角度应当根据具体的加工精度和要求来进行选择。

(2)确定加工路径。

在进行圆盘车削时,需要确定初始切入点和切削路径,避免太大的切入量造成车刀摆动,影响加工精度。

(3)控制切削速度。

切削速度的高低将直接影响加工效率以及加工成本。

合理地控制切削速度可以保证加工质量的同时提高效率。

3.孔加工工艺在法兰盘的加工过程中,常常需要进行孔加工。

孔的加工需要注重提高加工精度和保证孔壁的光滑度。

主要需要注意以下几个方面的问题:(1)选用合适的孔加工工具。

根据孔的尺寸、形状以及孔的位置、深度等要求,选择合适的钻头或者铰刀等孔加工工具。

(2)控制切削参数。

加工孔时,需要根据材料性质、孔的尺寸等因素,控制进给速度、转速等切削参数,以保证加工质量。

二、夹具设计夹具设计是机械加工中的关键环节,夹具的设计良好与否,将直接影响到机械加工的效率和加工质量。

针对法兰盘的加工要求和特点,需要设计出适合的夹具。

1.固定夹具固定夹具一般适用于较简单的工件,可以通过多个定位点来固定工件,缺点就是在换工件或者加工不同图纸的同种零件时需要重新设计,安装时间较长。

法兰盘机械加工工艺规程设计

法兰盘是连接管道、阀门和设备的关键部件,其机械加工工艺规程设计需要考虑以下几个方面:

1.工艺路线确定:确定法兰盘的加工工艺路线,包括加工

顺序、工序划分和工序间的关联关系。

考虑到法兰盘的

形状和尺寸,确定合适的加工工艺路线是关键。

2.工艺参数选择:根据法兰盘的材料、尺寸和要求,选择

适当的切削速度、进给速度、切削深度等工艺参数。

这

些参数会影响加工质量和生产效率。

3.夹具设计:设计适合法兰盘加工的夹具,确保工件的稳

定固定和切削操作的准确性。

夹具应考虑到法兰盘的形

状和尺寸,以及加工过程中对工件的保护。

4.加工工艺优化:通过工艺参数的调整和切削工具的选择,

优化法兰盘的加工工艺,以提高加工效率和降低成本。

可以通过试切试验和仿真分析等方法进行工艺优化。

5.质量控制:建立适当的质量控制措施,包括加工中的尺

寸测量、表面质量检查和工艺参数的监控等,以确保法

兰盘加工的质量符合要求。

6.工艺文档编制:根据工艺路线和参数选择,编制详细的

工艺文件,包括工艺路线图、加工工序表、工艺参数表

等,以指导实际生产操作。

在设计法兰盘的机械加工工艺规程时,需要综合考虑工艺可行性、生产效率、加工质量和成本控制等因素,并进行必要

的实验和验证,以确保设计的工艺规程能够满足实际生产的需求。

法兰盘机械加工工艺及工装设计1

3

3.1

分析零件的结构和材料HT200的特点,参照参考文献[2],选择金属型铸造,金属型铸造一般适用于重量在12kg一下,批量大而没有复杂外形及薄壁的铸件,符合该法兰盘的特点。参照参考文献[2]表3-4,选取毛坯铸件的公差等级为9级,根据参考文献[2]表3-6,取机械加工余量等级为F级。

制造技术是一个国家生存、发展、与繁荣所依赖的重要基础。它的水平与制造业的发达程度突出反映了一个国家、一个地区的经济实力、综合国力,人民生活水平、生活的质量,国家防伪能力和社会发展的程度。两千多年前发生的“农业革命”以及二百多年前发生的“工业革命”都曾经极大的改善和发展了当时代的制造技术。到20世纪初期,人类设计制造了机械自动化流水线生产,提出了标准化的概念,并引进了科学的管理方式。这时的工业生产主要表现在产品成本得到降低,而且产品质量的容易得到保证。本阶段生产率是机械制造的主要追求,而采用的方案是各种专用机械设备、机械自动化和刚性生产线。而从20世纪60年代以后,随着社会生产力和科学技术水平的不断提高,供过于求的现象开始越来越普遍,卖方市场逐步向买方市场转变。到了20世纪80~90年代,随着各种科学技术的出现及发展,特别是自动化技术、计算机技术和互联网技术的迅猛发展,社会开始进入信息与知识经济时代,工业生产追求的开始转变为投入产出的经济效益,追求的是高质量、高效率、高精度、更安全、更环保、低能耗。先进的制造技术由此产生,并开始成为21世纪先进制造领域的主导。

法兰盘机械加工工艺及工装设计毕业设计论文有图纸西南大学本科毕业论文设计ii01制造技术的概述02制造技术发展趋势03中国制造技术现状31选择零件毛坯32确定毛坯尺寸33设计毛坯图1041选择定位基准1042选择加工方法1151确定加工余量1152制定工艺路线1561选择加工设备和工艺装备15611选择机床15612选择夹具15613选择刀具15614选用量具1662确定工序尺寸及公差19西南大学本科毕业论文设计iii71工序10切削用量及基本时间的确定1972工序20切削用量及基本时间的确定2273工序30切削用量及基本时间的确定2374工序40切削用量及基本时间的确定2475工序50切削用量及基本时间的确定错误

法兰盘零件机械加工工艺及夹具设计

摘要法兰盘作为生活中一种常用的零件,它的外形是一个近似盘类的金属块,并在其周围均匀的开通孔用来连接另外的零件,与之匹配的还有垫圈螺栓之类的零件,起到密封以及防止变形的作用,用螺栓起到连接的作用,一般情况下法兰盘都是成对使用的。

本次我的毕业论文设计的题目是CK6140车床法兰盘零件的工艺规程和其专用夹具的设计,本文主要内容如下:首先,我们要对该法兰盘的零件进行分析,包括选用什么样的材质,以及选用该材质运用什么样的制造方法得出,根据法兰盘零件的材质考虑用锻造还是铸造。

主要是针对其零件的作用分析以及工艺性分析,通过对该零件认真透彻的分析,则可以了解该工件的基本构造情况,如果想要进一步了解该法兰盘零件的加工表面和加工工艺要求,则需要对其进行工艺分析,接下来就可以按照零件图提出的加工要求来确定毛坯图的尺寸以及要求。

其次,如果要确定该零件加工过程中的粗基准与精基准如何选择,就要对其进行基面的选择。

再按照选好的基准,用来确定该工件的加工工艺路线,一般情况下,当加工一个零件的时候,则要制定两种或两种以上的工艺路线,通过比对这两种工艺方案,再根据零件的尺寸精度、几何形状以及位置精度等级的技术分析选择出一条合理的工序路线。

然后,根据上面已经选定好的工序路线,选择合适的机床、量具以及刀具,并计算每一步的切削用量以及加工工时。

最后,设计专用夹具,在设计前先分析零件,之后参考相关的机床夹具手册设计构思出自己的原理来,紧接着设计出夹具方案,该方案既要满足零件的加工精度要求,还要能合理的对工件进行安装、定位以及夹紧;接下来参考零件的技术等级要求,选择出合理且相对应的材料。

在完成了所有的设计以及计算后,运用AutoCAD对其进行二维图形的绘制,并标注相关的尺寸以及技术要求,这样,就可以使读者清楚的了解所讲述的内容。

关键词:法兰盘,工艺卡片,零件图,夹具设计AbstractFlange as a common parts in life, its shape is a similar to the disk-like metal block, and around its open hole is used to connect other parts, matching with the washer bolts and other parts, plays the seal as well as prevents the distortion the function, uses the bolt to play the connection the function, under the general situation the Flange is used in pairs. The subject of my graduation thesis design is CK6140 lathe flange parts and the design of its special fixture, the main content of this paper is as follows: First, we want to analyze the flange parts, include what kind of material to choose, and what kind of manufacturing method to choose that material to use, according to the material of flange parts to consider forging or casting. It is mainly the function analysis and the craft analysis of the flange part. on the craft analysis to it, then may according to the part drawing the processing request to determine the blank drawing size as well as the request. Secondly, if we want to determine how to choose the coarse datum and the fine datum in the machining process of the part, we should choose the datum. Then, according to the selected datum, the processing route of the flange parts is determined. Usually, two or more processing routes need to be worked out After comparing the two schemes, the best process of the parts. Then, according to the above process has been selected, select the appropriate machine tools, measuring tools and tools, and calculate each step of the cutting amount and processing time. Finally, we design the special fixture for the Flange. When designing the special fixture, we first carefully analyze the machining technical requirements of the part, and then refer to the fixture manual for the machine tool to design the basic principles and methods The Design Scheme of the special fixture is drawn up, and the fitting, positioning and clamping are carried out reasonably under the requirement of the machining precision of the part. After the completion of all the design and calculation, the use of AUTOCAD for its two-dimensional graphics drawing, and mark the relevant size and technical requirements, so that the reader can clearly understand the content.Key words: Flange, process card, part drawing, fixture design目录摘要 (1)Abstract (2)第一章前言 (4)1.1法兰盘国内外的发展现状 (4)1.2本论文的意义和研究内容 (4)1.3该论文要达到的要求 (5)第二章工件的分析 (6)2.1法兰盘零件图的工艺性分析 (6)2.2工件的结构作用及功能分析 (6)2.3零件技术条件分析 (7)2.4零件结构工艺性分析 (8)第三章法兰盘加工工艺规程设计 (8)3.1毛坯的类型 (8)3.2毛坯余量的确定 (8)3.4工件表面加工方法的分析与确定 (9)3.5工艺路线的制定 (10)3.5.1方案一: (10)3.5.2工艺路线方案二: (11)3.6定位基准的选择 (11)3.6.1粗基准的选择 (12)3.6.2精基准的选择 (12)3.7零件加工阶段的划分说明 (13)3.8工序尺寸及其公差的确定 (13)3.8.1基准重合时工序尺寸的确定 (13)3.8.2基准不重合时工序尺寸确定 (15)3.9零件的加工设备及其工艺装备的确定 (16)3.10切削用量及基本工时的确定 (16)第四章夹具设计 (26)4.1提出问题 (26)4.2设计专用的钻床夹具 (27)4.2.1 选择夹具的定位元件 (27)4.2.2分析定位误差 (27)4.2.3钻削力的计算 (28)4.2.4夹紧装置的设计与夹紧力的计算 (29)4.3夹具结构设计及操作简要说明 (31)4.3.1底座 (31)4.3.2钻套及衬套的选择 (31)4.3.3夹紧机构 (32)结论 (32)参考文献 (33)第一章前言1.1法兰盘国内外的发展现状机械制造业是一个国家工业发展的支柱,它为新技术的研发和产品的更新迭代起着重要的作用,是非常重要的战略性产业。

法兰盘零件的机械加工工艺规程及工艺装备设计(钻轴向孔4-Φ9)

精品文档值得下载一、设计题目法兰盘零件的机械加工工艺规程及工艺装备设计(钻轴向孔4-Φ9)二、原始资料(1)被加工零件的零件图1张(2) 生产类型:中批或大批大量生产三、上交材料(1)被加工工件的零件图1张(2)毛坯图1张(3)机械加工工艺过程综合卡片(参附表1)1张(4)与所设计夹具对应那道工序的工序卡片1张(4)夹具装配图1张(5)夹具体零件图1张(6)课程设计说明书(5000~8000字)1份四、进度安排(参考)(1)熟悉零件,画零件图2天(2)选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3)工艺装备设计(画夹具装配图及夹具体图)9天(4)编写说明书3天(5)准备及答辩2天五、指导教师评语成绩:指导教师日期摘要本课程设计主要内容包括法兰盘(CA6140车床)的加工工艺过程设计和钻49⨯∅孔的专用夹具设计,在课程设计过程中完成了零件图、毛坯图、夹具体装配图和夹具体零件图的绘制。

机械制造技术基础课程设计是在我们完成了全部基础课、技术基础课、大部分专业课之后进行的。

这是我们对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练。

能够顺利的完成这次课程设计,首先得助于冷岳峰老师的悉心指导,同学们的耐心解答。

在设计过程中,缺乏实际的生产经验,导致在设计中碰到了许多的问题。

但在同学们的帮助下,通过请教老师,翻阅资料、查工具书,解决设计过程中的一个又一个的问题。

在此,十分感谢冷岳峰老师的细心指导,感谢同学们的互相帮助。

此套设计有全套CAD图和卡片,有意者请联系我索取522192623@AbstractThe main content of the curriculum design, including flange (CA6140 lathe) the process of design and processing of drilling for fixture design, in the process of designing courses to complete parts of the map, rough map, specific folders and folders assembly specific parts of the map drawn .Machinery manufacturing and technological foundation of our curriculum is designed to complete all the basic courses, technical basic course, after the most specialized. This is what we have learned on the course of an in-depth review of the comprehensive, is also a theory with practical training.The successful completion of the curriculum design,first of all help in the Leng Yuefeng careful guidance of teachers, students have the patience to answer. In the design process, the lack of practical experience in the production and resulted in the design of many of the problems encountered. But with th e help of students and teachers through advice, read information, search tool, the design process to solve the problems one after another. Here, Leng Yuefeng very grateful to the carefulguidance of teachers, for students of helping each other.目录1零件工艺性分析 (1)1.1零件的用途 (1)1.2零件的技术要求 (1)1.3审查零件的工艺性 (3)2零件毛坯的确定 (3)2.1零件的生产类型 (3)2.2毛坯的种类和制造方法 (4)2.3零件各表面的加工方法 (4)2.4各工序间加工余量 (6)2.5 确定毛坯尺寸 (8)3 机械加工工艺规程设计 (9)3.1 拟定工艺路线 (9)3.1.1 定位基准的选择 (9)3.1.2 工序顺序的安排 (9)∅切削用量的计算 (11)3.2 4-93.2.1 钻孔工步切削用量的计算 (11)3.2.2 绞孔工步工步切削用量的计算 (11)∅基本工时的计算 (12)3.3 4-93.3.1基本时间j t的计算 (12)3.3.2 辅助时间f t的计算 (12)3.3.3 其他时间的计算 (12)3.3.4 单件时间dj t的计算 (13)∅工序卡片 (13)3.4 制订4-9∅孔的专用机床夹具设计 (13)4 4-94.1定位方案的设计 (14)4.2定位误差分析与计算 (14)4.2.1 定位元件尺寸公差的确定 (15)4.3导向元件设计 (15)4.3.1钻套高度和排屑间隙 (16)4.4夹紧装置的设计 (16)4.5夹具结构设计及操作简要说明 (16)5 方案综合评价与结论 (17)6体会与展望 (17)参考文献 (19)此套设计有全套CAD图和卡片,有意者请联系我索取522192623@1零件工艺性分析1.1零件的用途CA6140卧式车床上的法兰盘,为盘类零件,用于卧式车床上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计计算说明书学院课程专业班级姓名学号指导教师日期任务书序言机械制造工艺课程设计是在我们完成了全部基础课、技术基础课、大部分专业课以及参加了生产实习之后进行的。

这是我们在进行社会实践之前对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练,因此,它在我们三年的大学生活后占有重要的地位。

通过本次课程设计,应该得到下述各方面的锻炼:(1)能熟练运用机械制造工艺设计中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

(2)提高结构设计的能力。

通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、经济合理而且能保证加工质量的夹具的能力。

(3)学会使用手册及图表资料。

掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

就我个人而言,通过这次设计,基本上掌握了零件机械加工工艺规程的设计,机床专用夹具等工艺装备的设计等。

并学会了使用和查阅各种设计资料、手册、和国家标准等。

最重要的是综合运用所学理论知识,解决现代实际工艺设计问题,巩固和加深了所学到的东西。

并在设计过程中,学到了很多课堂上没有学到的东西。

能够顺利的完成这次课程设计,首先得助于梅伶老师的悉心指导,还有就是我们小组成员间合理的分工和小组成员们的努力。

在设计过程中,由于对零件加工所用到的设备的基本性能和加工范围缺乏全面的了解,缺乏实际的生产经验,导致在设计中碰到了许多的问题。

但在我们小组成员的共同努力下,我们通过请教老师和咨询同学,翻阅资料、查工具书,解决设计过程中的一个又一个的问题。

在这个过程中,使我对所学的知识有了进一步的了解,也了解了一些设计工具书的用途,同时,也锻炼了相互之间的协同工作能力。

在此,十分感谢梅伶老师的细心指导,感谢同学们的互相帮助。

在以后的学习生活中,我将继续刻苦努力,不段提高自己。

本说明书主要是CA6140卧式车床上的法兰盘的有关工艺规程的设计说明,由于本身能力水平有限,设计存在许多错误和不足之处,恳请老师给予指正,谢谢!1 零件的分析1.1 零件的作用题目给的零件是CA6140卧式车床上的法兰盘,它位于车床丝杆的末端,主要作用是标明刻度,实现纵向进给。

零件的 100外圆上标有刻度线,用来对齐调节刻度盘上的刻度值,从而能够直接读出所调整的数值;外圆上钻有底部为6mm上部为4mm的定位孔,实现精确定位。

法兰盘中部的通孔则是给传递力矩的标明通过,本身没有受到多少力的作用。

1.2 零件的工艺分析法兰盘共有三组加工表面,他们之间有一定的位置要求。

现分述如下:一、以 45 外圆为中心的加工表面这一组加工表面包括:100外圆,端面及倒角; 45外圆及过度倒圆;Φ20内孔及其左端倒角。

二、以 91 外圆为中心的加工表面这一组加工表面包括:100端面,45外圆及端面,倒角;切槽3×2;内孔的右端倒角。

三、以Φ20 的孔为中心加工表面这一组加工表面包括:100外圆及端面; 91外圆及端面,侧面; 45外圆; 45外圆,过度圆角;4*Φ9 孔和同轴的Φ20孔。

它们之间有一定的位置要求,主要是:(一)Φ100mm左端面与Φ45mm孔中心轴的跳动度为0.6 ;(二)Φ91mm右端面与Φ45mm孔中心轴线的跳动度为1.6 ;(三)Φ45mm的外圆与Φ20mm孔的圆跳动公差为1.6 。

经过对以上加工表面的分析,我们可先选定粗基准,加工出精基准所在的加工表面,然后借助专用夹具对其他加工表面进行加工,保证它们的位置精度。

2. 确定毛坯制造方法,初步确定毛坯形状零件材料是HT200。

零件年产量是中批量,而且零件加工的轮廓尺寸不大,在考虑提高生产率保证加工精度后可采用铸造成型。

零件形状并不复杂,因此毛坯形状可以与零件的形状尽量接近,内孔不铸出。

毛坯尺寸通过确定加工余量后再决定。

3. 工艺规程设计3.1 基准的选择定位的选择是工艺规程设计中重要的工作之一。

定位选择得正确与合理,可以使加工质量得到保证,生产率得宜提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正进行。

因为法兰盘可归为轴类零件,执照“保证不加工表面与加工表面相互精度原则”的粗基准选择原则(即当零件有不加工表面时,应以这些不加工表面作为粗基准;若零件有若干个不加工表面时则应与这些加工表面要求相对精度较高的不加工表面作为粗基准),所以对于本零件可以先以法兰盘右端Φ45的外圆及Φ91的右端面作为粗基准,利用三爪卡盘夹紧Φ45外圆可同时削除五个自由度,再以Φ91的右端面定位可削除四个自由度。

3.2 工件表面加工方法的选择本零件的加工面有个圆、内孔、端面、车槽等,材料为HT200。

参考《机械制造工艺设计简明手册》表1.4—6、表1.4—7、表1.4—8等,其加工方法选择如下:一、Φ45mm外圆面:公差等级为IT6~IT8,表面粗糙度为 0.8, 采用粗车→半精车→磨削的加工方法。

二、Φ20mm内孔:公差等级为IT7~IT8,表面粗糙度为1.6 ,采用钻→扩→铰→精铰的加工方法,倒角用车刀加工。

三、Φ45mm外圆面:公差等级为IT13~IT14,表面粗糙度为0.4 ,采用粗车→半精车→磨削的加工方法。

四、Φ91mm外圆:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为0.4 ,采用的加工方法为粗车—半精车—磨削。

五、Φ100mm外圆面:公差等级为IT11,表面粗糙度为0.8 ,采用粗车→半精车→磨削的加工方法。

六、Φ100mm右端面:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为1.6 ,采用的加工方法为粗车。

七、Φ91mm突台右端面:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度1.6 ,采用的加工方法为粗车→半精车→精车。

八、Φ91mm突台左端面:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为1.6 ,采用的加工方法为粗车→半精车→磨削。

九.Φ100突台左端面:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为1.6 ,采用的加工方法为粗车→半精车→精车。

十、槽3×2:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为1.6 ,采用的加工方法为粗车。

十一.、Φ100mm突台右端面:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为0.4 ,采用的加工方法为粗车→半精车→磨削。

十二.、Φ91突台距离轴线34mm的被铣平面:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为3.2 ,采用的加工方法为粗铣→精铣.十三.、Φ91突台距离轴线24mm的被铣平面:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为0.4,采用的加工方法为粗铣→精铣→磨削.十四、4*Φ9mm孔:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为3.2 ,采用的加工方法为钻削。

十五、Φ4mm的孔:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为3.2 ,采用的加工方法为钻削。

十六、Φ6mm的孔:未注公差等级,根据GB1800—79规定公差为IT13,表面粗糙度为3.2,采用的加工方法为钻→铰。

3.3 制定工艺路线制定工艺路线应该使零件的加工精度(尺寸精度、形状精度、位置精度)和表面质量等技术要求能得到合理的保证。

在生产纲领已经确定为大批生产的条件下,可以考虑采用通用机床配以专用夹具,并尽量使工序集中来提高生产率。

还有,应当考虑经济效果,以便降低生产成本。

制定工艺路线应该使零件的加工精度(尺寸精度、形状精度、位置精度)和表面质量等技术要求能得到合理的保证。

在生产纲领已经确定为大批生产的条件下,可以考虑采用通用机床配以专用夹具,并尽量使工序集中来提高生产率。

还有,应当考虑经济效果,以便降低生产成本。

工艺路线安排:(一)工序1 粗车Φ100柱体左端面。

(二)工序2 钻、扩、粗铰、精铰Φ20mm孔至图样尺寸并车孔左端的倒角。

(三)工序3 粗车Φ100柱体右端面,半精车Φ100左、右端面、精车Φ100左端面,粗车外圆Φ45 、Φ100、Φ91,半精车外圆Φ45 、Φ91、Φ100、,车Φ100柱体的倒角,车Φ45 柱体的过度倒圆。

(四)工序4 车Φ91端面,车槽3×2,粗车、半精车外圆及倒角。

(五)工序5 粗铣、精铣Φ91柱体的两侧面。

(六)工序6 钻Φ4孔,铰Φ6孔。

(七)工序 7 钻 4—Φ9孔。

(八)工序8 磨削外圆面、Φ100右端面、Φ91左端面。

(九)工序9 抛光B面(十)工序10 去毛刺(十一)工序11 刻线、刻字(十二)工序12 镀铬(十三)工序13 检验入库3.4 确定切削用量及基本工时3.4.1 工序Ⅰ粗车 100左端面(1)选择刀具选用93 偏头端面车刀,参看《机械制造工艺设计简明手册》车床选用C365L转塔式车床,中心高度210mm。

选择车刀几何形状,前刀面形状为平面带倒棱型,前角 =10 ,后角 =8 ,主偏角93 。

,副偏角k =10 ,刀尖角圆弧半径0.5,刃倾角 =-10 。

(2)确定切削用量(a)确定背吃刀量a (即切深a )粗车的余量为 4.5mm由于刀杆截面取最大吃刀深度为6mm所以一次走刀完成即 a =4.5mm。

(b)确定进给量查《切削用量简明手册》:加工材料HT200、车刀刀杆尺寸为16 、工件直径100mm、切削深度a =4.5mm,则进给量为0.7-1.0。

再根据C365L车床及《机械制造工艺设计简明手册》表4-2-3查取横向进给量取f =0.73mm/r。

(c)选择磨钝标准及耐用度根据《切削用量简明手册》表1.9,取车刀后面最大磨损量为0.8-1.0。

焊接车刀耐用度T=60mm。

3.4.2 工序Ⅱ钻、铰φ20孔(一)钻φ18孔(1)刀具选择:查《机械制造工艺设计简明手册》选用 18高速钢锥柄标准花钻。

(2)切削用量选择:查《切削用量手册》得:f=0.70~0.86mm/r,再由《机械制造工艺设计简明手册》C365L 车床进给量取f =0.76mm/r。

查《切削用量简明手册》取V =0.33m/s=19.8m/minn =1000 V / D=1000×19.8/3.14×18=350r/min按机床选取n =322r/m,故V = D n /1000=3.14×18×322/1000=18m/min(二)扩 19.8 孔(1)刀具选择:选用 19.8高速钢锥柄扩孔钻。

(2)切削用量选择:查《切削用量简明手册》得:f=0.90~1.1mm/r,再由《机械制造工艺设计简明手册》C365L 车床进给量取f =0.92mm/r。