无缝钢管斜轧原理

无缝钢管是应用什么原理的

无缝钢管是应用什么原理的1. 简介无缝钢管是一种热轧或冷轧的钢材制品,其制造过程不需要经过焊接工艺,因此具有无缝的特点。

无缝钢管广泛应用于石油、天然气、化工、电力、船舶、造船、建筑等行业,成为现代工业中不可或缺的重要材料。

2. 原理无缝钢管的应用是基于以下原理:2.1 纵向延伸原理无缝钢管制造过程中主要采用热轧或冷轧工艺,通过对钢材进行加热、穿孔、酸洗、轧制等工序,使得钢材在纵向方向上逐渐延伸。

延伸过程中,钢材内部的结晶组织发生改变,形成无缝钢管的特性。

这种纵向延伸的原理使得无缝钢管具有高强度、耐压能力强的特点。

2.2 冷变形原理无缝钢管的制造过程中也用到了冷变形原理。

冷变形是通过冷轧工艺对热轧钢坯进行再加工,使其产生塑性变形,从而得到所需的形状和尺寸。

冷变形使钢材的组织结构产生改变,使其具有更好的力学性能、尺寸精度和表面光洁度。

因此,无缝钢管采用冷变形的原理制造,具有更广泛的应用领域和更高的市场需求。

3. 无缝钢管应用无缝钢管具有以下几个主要应用领域:3.1 石油和天然气行业无缝钢管在石油和天然气行业中扮演着重要的角色。

它广泛应用于石油和天然气开采、输送和储存过程中。

无缝钢管具有耐高压、耐腐蚀、耐磨损等特性,可以满足石油和天然气行业对管道的要求。

3.2 化工行业化工行业对无缝钢管的需求也非常大。

无缝钢管可以用于化工厂中的输送介质,如液体、气体和粉末等。

它具有耐高温、耐腐蚀、耐化学腐蚀等优点,可以有效保证化工设备的安全运行。

3.3 建筑行业无缝钢管在建筑行业中也有广泛的应用,特别是在高层建筑和大跨度建筑中。

无缝钢管可以用于建筑的支撑结构、桁架等,它具有高强度、抗震性能好的特点,能够满足建筑行业对材料强度和稳定性的要求。

4. 无缝钢管的优势及展望无缝钢管具有以下优势:•高强度:无缝钢管具有较高的强度,能够承受较大的压力和荷载。

•耐腐蚀:无缝钢管经过特殊处理,具有较好的抗腐蚀性能,可以用于腐蚀环境中的应用。

无缝钢管的各种原理

套,年产能力约450多万吨。

从口径看,<φ76的,占35%,<φ159-650的,占25%。

从品种看,一般用途管190万吨,占54%;石油管76万吨,占5.7%;液压支柱、精密管15万吨,占4.3%;不锈管、轴承管、汽车管共5万吨,占1.4%。

轧制国标钢管的原料是圆管坯,圆管胚要经过切割机的切割加工成长度约为1米的坯料,并经传送带送到熔炉内加热。

钢坯被送入熔炉内加热,温度大约为1200摄氏度。

燃料为氢气或乙炔。

炉内温度控制是关键性的问题.圆管坯出炉后要经过压力穿孔机进行穿空。

一般较常见的穿孔机是锥形辊穿孔机,这种穿孔机生产效率高,产品质量好,穿孔扩径量大,可穿多种钢种。

穿孔后,圆管坯就先后被三辊斜轧、连轧或挤压。

挤压后要脱管定径。

定径机通过锥形钻头高速旋转入钢胚打孔,形成钢管。

钢管内径由定径机钻头的外径长度来确定。

国标钢管经定径后,进入冷却塔中,通过喷水冷却,钢管经冷却后,就要被矫直。

钢管经矫直后由传送带送至金属探伤机(或水压实验)进行内部探伤。

若钢管内部有裂纹,气泡等问题,将被探测出。

钢管质检后还要通过严格的手工挑选。

钢管质检后,用油漆喷上编号、规格、生产批号等。

并由吊车吊入仓库中。

一:国标无缝管外径、规格、壁厚求能承受压力计算方法(钢管不同材质抗拉强度不同) 压力=(壁厚*2*钢管材质抗拉强度)/(外径*系数)拉强度)三:无缝管压力系数表示方法:钢管压力P<7Mpa 系数S=8 7<钢管压力P<17.5 系数S=6 钢管压力P>17.5 系数S=4GB6479-1999 6、地质钻探用无缝钢管:YB235-70 7、石油钻探用无缝钢管:YB528-65 8、石油裂化用无缝钢管:GB9948-88 9、石油钻铤专用无缝管:YB691-70 10、汽车半轴用无缝钢管:GB3088-1999 11、船舶用无缝钢管:GB5312-1999 12、冷拔冷轧精密无缝钢管:GB3639-1999 13、各种合金管16Mn、27SiMn、15CrMo、35CrMo、12CrMov、20G、40Cr,12Cr1MoV,15CrMo另外,还有GB/T17396-1998(液压支柱用热轧无缝钢管)、GB3093-1986(柴油机用高压无缝钢管)、GB/T3639-1983(冷拔或冷轧精密无缝钢管)、GB/T3094-1986(冷拔无缝钢管异形钢管)、GB/T8713-1988(液压和气动筒用精密内径无缝钢管)、GB13296-1991(锅炉、热交换器用不锈钢无缝钢管)、GB/T14975-1994(结构用不锈钢无缝钢管)、GB/T14976-1994(流体输送用不锈钢无缝钢管)GB/T5035-1993(汽车半轴套管用无缝钢管)、API SPEC5CT-1999(套管和油管规范)等。

轧制无缝钢管穿孔原理

轧制无缝钢管穿孔原理

嘿,朋友们!今天咱就来讲讲轧制无缝钢管穿孔原理,这可真是个超有趣的事儿啊!

你看哦,就像我们要进入一个神秘的洞穴一样,无缝钢管的穿孔就是打开那扇神秘大门的过程。

那它到底是怎么做到的呢?就拿一个例子来说吧,想象一下有一块坚固的金属块,就像一块顽固的石头。

而轧制过程呢,就如同一个大力士,用它强大的力量一点一点地把这块金属给撑开,打出一个洞来,神奇吧!

在轧制的时候啊,轧辊就像是两个勇敢的战士,它们相互配合。

一个轧辊用力地推着金属,另一个轧辊则在旁边协助,一点一点地让金属变形。

这不就像我们在团队里合作一样吗,每个人都有自己的角色,互相帮忙!而且这个过程可不简单哦,需要非常精准的控制。

“哎呀,要是稍微出点错会咋样啊?”你可能会这样问。

嘿嘿,那可就麻烦啦!就好像你走路走偏了,可能就会摔倒一样。

如果控制不好,钢管的质量可就没法保证啦!

在整个穿孔过程中,温度也是个关键因素呢!就像我们人有时候会因为温度高而烦躁,温度低而觉得冷一样,金属对温度也很敏感。

温度太高或太低,都会影响穿孔的效果哦!“哇塞,这也太神奇了吧!”我都忍不住惊叹了。

总之啊,轧制无缝钢管穿孔原理虽然复杂,但真的超级有意思!它就像是一场精彩的魔术表演,让我们看到了金属是如何被巧妙地加工成我们需要的样子。

所以啊,可别小看了这看似平平无奇的无缝钢管,它背后的故事可精彩着呢!

我的观点结论就是:轧制无缝钢管穿孔原理是一项非常了不起且充满魅力的工艺技术,值得我们深入了解和探索!。

穿孔理论

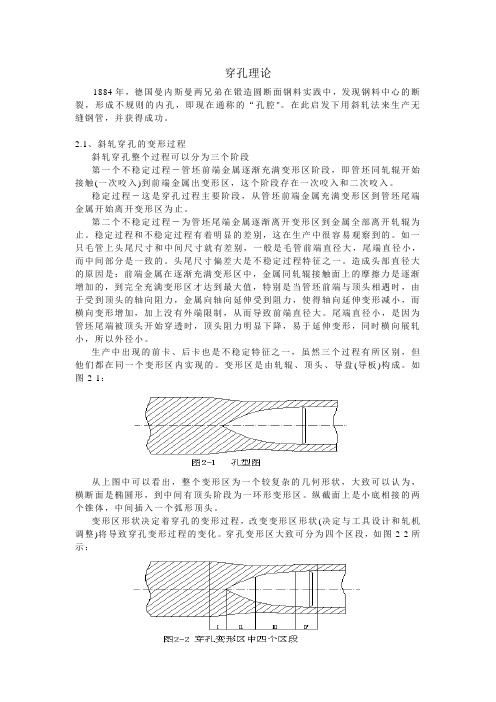

穿孔理论1884年,德国曼内斯曼两兄弟在锻造圆断面钢料实践中,发现钢料中心的断裂,形成不规则的内孔,即现在通称的“孔腔"。

在此启发下用斜轧法来生产无缝钢管,并获得成功。

2.1、斜轧穿孔的变形过程斜轧穿孔整个过程可以分为三个阶段第一个不稳定过程-管坯前端金属逐渐充满变形区阶段,即管坯同轧辊开始接触(一次咬入)到前端金属出变形区,这个阶段存在一次咬入和二次咬入。

稳定过程-这是穿孔过程主要阶段,从管坯前端金属充满变形区到管坯尾端金属开始离开变形区为止。

第二个不稳定过程-为管坯尾端金属逐渐离开变形区到金属全部离开轧辊为止。

稳定过程和不稳定过程有着明显的差别,这在生产中很容易观察到的。

如一只毛管上头尾尺寸和中间尺寸就有差别,一般是毛管前端直径大,尾端直径小,而中间部分是一致的。

头尾尺寸偏差大是不稳定过程特征之一。

造成头部直径大的原因是:前端金属在逐渐充满变形区中,金属同轧辊接触面上的摩擦力是逐渐增加的,到完全充满变形区才达到最大值,特别是当管坯前端与顶头相遇时,由于受到顶头的轴向阻力,金属向轴向延伸受到阻力,使得轴向延伸变形减小,而横向变形增加,加上没有外端限制,从而导致前端直径大。

尾端直径小,是因为管坯尾端被顶头开始穿透时,顶头阻力明显下降,易于延伸变形,同时横向展轧小,所以外径小。

生产中出现的前卡、后卡也是不稳定特征之一,虽然三个过程有所区别,但他们都在同一个变形区内实现的。

变形区是由轧辊、顶头、导盘(导板)构成。

如图2-1:从上图中可以看出,整个变形区为一个较复杂的几何形状,大致可以认为,横断面是椭圆形,到中间有顶头阶段为一环形变形区。

纵截面上是小底相接的两个锥体,中间插入一个弧形顶头。

变形区形状决定着穿孔的变形过程,改变变形区形状(决定与工具设计和轧机调整)将导致穿孔变形过程的变化。

穿孔变形区大致可分为四个区段,如图2-2所示:I区称之为穿孔准备区,(轧制实心圆管坯区)。

I区的主要作用是为穿孔作准备和顺利实现二次咬入。

无缝钢管原理

无缝钢管原理无缝钢管是一种用于输送流体的重要管材,其原理和特点对于工程建设和生产制造具有重要的意义。

无缝钢管具有无焊接接头、抗压性能好、耐腐蚀性能强等特点,因此在石油、化工、天然气、核电等领域得到了广泛的应用。

下面我们就来了解一下无缝钢管的原理。

首先,无缝钢管是通过一种特殊的生产工艺制成的。

它的生产工艺是将坯料加热到一定温度,然后通过穿孔机将坯料穿成空心管,再经过热轧、冷轧、冷拔等多道工序进行成型。

这种生产工艺使得无缝钢管内外表面光滑,尺寸精确,而且具有较高的强度和硬度。

其次,无缝钢管的原理在于其内部结构的特点。

无缝钢管内部是一种均匀的晶粒结构,没有焊接接头,因此在承受压力时具有较好的抗压性能。

同时,由于无缝钢管内部没有氧化物和其他杂质的存在,因此具有较好的耐腐蚀性能,可以输送各种腐蚀性介质。

另外,无缝钢管的原理还在于其材料的选择。

无缝钢管的材料通常采用碳素钢、合金钢、不锈钢等材质,这些材质具有良好的机械性能和化学性能,能够满足不同工况下的使用要求。

同时,无缝钢管的材料选择还要考虑到介质的特性,确保输送介质的安全性和稳定性。

最后,无缝钢管的原理还在于其使用环境和条件。

无缝钢管通常用于输送石油、天然气、水等流体介质,因此在不同的使用环境和条件下,需要考虑到介质的温度、压力、流速等因素,以确保无缝钢管能够安全、稳定地进行输送工作。

综上所述,无缝钢管的原理主要包括其生产工艺、内部结构特点、材料选择以及使用环境和条件等方面。

了解无缝钢管的原理,有助于我们更好地应用和选择无缝钢管,确保其在工程建设和生产制造中发挥更大的作用。

同时,也有助于我们更好地进行无缝钢管的维护和管理,延长其使用寿命,确保输送工作的安全和稳定。

斜轧穿孔原理

斜轧穿孔原理斜轧穿孔原理(deformation theory of cross piercing process)关于斜轧穿孔(见管坯穿孔)运动学、咬入、金属变形及流动、应力和应变分布、力能参数等的基本理论,是轧制原理的一部分。

斜轧穿孔运动学斜轧穿孔运动学的特征是:穿孔机轧辊向同一方向旋转,轧辊轴线相对于轧制线倾斜,圆管坯进入轧辊后,一方面被金属与轧辊之间的摩擦力带动,作反轧辊旋转方向的旋转,同时由于轧辊轴线对管坯轴线(轧制轴线)有一倾角(前进角),管坯又沿轴向移动,故呈螺旋运动。

表示螺旋运动的基本参数有:切向运动速度、轴向运动速度和管坯每半转的位移值(称螺距)。

轧辊轴线和轧制线相交点的速度存在着以下的关系。

如交点上轧辊圆周速度为W,则按图1W可分解为两个分量:(1)切向旋转速度V B(2)轴向前进速度U B式中D为所讨论截面轧辊的直径,mm;n B为轧辊转速,r/min;α为前进角,(o)。

在轧制过程中,由于管坯靠轧辊带动而运动,理论上轧辊将把相应的速度传给金属,使金属产生和V b相等的切向速度V m及和U B相等的轴向速度U M。

实际上两者并不相等,因金属和轧辊之间存在滑动。

两者用滑移系数来表示相差的程度。

管坯(金属)实际切向和轴向速度应为:式中分别为切向和轴向滑移系数,一般两者都小于1。

在生产中最有实际意义的是毛管离开轧辊时的轴向速度,轴向出口速度愈大,生产能力也愈高。

如果代表出口处滑移系数,则按式(1)、(2)求出的V M和U M为毛管离开轧辊的切向和轴向速度。

生产实践证明,凡是增加顶头和导板轴向阻力的因素,都会使减小,凡是增大轧辊曳入摩擦力的因素都会使增加。

根据生产和实验测定,二辊斜轧穿孔时(出口)一般为0.5~0.9。

(3)在轧辊出口处毛管的螺距t0可由下式求出:式中D0为管子直径,mm;α为前进角,(o)。

二辊斜轧穿孔时使管坯转动的力平衡条件用下式表示(顶头摩擦阻力矩的影响很小,忽略不计):式中和为切向前滑区和后滑区的摩擦力矩;M P为轧辊正压力产生的阻力矩;M L为来自导板的摩擦力矩。

斜轧原理及轧机调整书籍

斜轧原理及轧机调整书籍

斜轧原理是指在轧制过程中,轧件通过轧辊形成塑性变形的过程。

以下是关于斜轧原理及轧机调整的相关书籍推荐:

- 《无缝钢管斜轧原理及非代数曲面轧辊设计》:该书针对前人在钢管研究和制造领域的谬误进行纠正,提出了无缝钢管数学解析法和无缝钢管制造新方法。

- 《钢管斜轧理论及生产过程的数值模拟》:该书分为上下两篇。

上篇介绍了斜轧的应力与变形、几何学、运动学以及力能参数计算等内容,提供了在无缝钢管生产中所用的计算公式;下篇主要介绍了斜轧中刚塑性有限元法建立的应力应变、热-力耦合、内部组织的数学模型,并给出了计算实例及实验结果。

如果你想要了解更多关于斜轧原理及轧机调整的相关内容,可以继续向我提问。

轧管工艺技术(Ⅳ)——《热轧无缝钢管实用技术》

De ——压缩带处孔型直径,De=DMD,

mm;

Dm---- 毛管直径,mm; △D------ 毛管减径量.mm,取15~35 mm0 (2) 减径率。减径率£为:

e=^D/Dm

(32)

一般&取8%~18%,轧制碳钢管时取大值,轧

制合金钢管时取小值。

(3) 导盘间距。导盘间距4为:

A=Eg

(33)

(2) 狄塞尔轧管机的结构特点。狄塞尔轧管机 的结构型式与二银曼式轧管机基本相同,只是不再 采用上、下导板而改用两个主动旋转的大导盘(导 盘直径一般为轧辐直径的2倍左右)o导盘可垂直 布置,亦可水平布置。导盘的线速度大于荒管的出 口速度(一般为1.5-3.0倍)。芯棒大多采用全浮动 操作方式。

(3) 精密轧管机的结构特点。精密轧管机是将 狄塞尔轧管机的桶形轧辗改成锥形轧银,轧辗轴线 与轧制中心线在空间上构成喂入角a和辗轧角0。 芯棒可采用固定操作方式、浮动操作方式或限动 操作方式。其中,限动芯棒操作方式(包括前进式 限动和回退式限动)最为普遍。 2.1.2限动芯棒精密轧管机的工艺特点

图10 “双减辐型”轧辐示意

(3)均壁段(ni区)。荒管基础壁厚形成之后, 毛管进入in区。in区的轧辘表面与芯棒表面之间的 法线距离相等,且辐身较长(一般为2~4个螺距,由 轧辐长度决定),荒管经过DI区辗轧后,其壁厚偏 差和表面质量均得到了良好的改善。

(4)转圆段(IV区)。当荒管进入IV区后,轧辐 间距逐渐增大,随着荒管内壁与芯棒表面之间的间

(5) 使用一种直径的芯棒,通过调整轧辗间 距、导盘间距等工艺参数,可以轧制几个相邻壁厚 的荒管。芯棒成组循环使用,改善了芯棒的冷却和 润滑条件,有利于提高其使用寿命、降低限动力和 轧制力。

无缝钢管的制作原理如图所示

无缝钢管的制作原理如图所示无缝钢管的制作原理如下:1. 原材料准备:制作无缝钢管的原材料通常是钢坯,钢坯的选择对无缝钢管的质量有着重要影响。

常用的钢材有碳素钢、合金钢和不锈钢等。

2. 钢坯加热:钢坯经过加热处理,将其加热到一定温度范围内,以便塑性变形。

加热的温度和时间取决于钢材的成分和规格。

3. 钢坯穿孔:加热后的钢坯通过穿孔机进行穿孔。

穿孔是将加热后的钢坯孔隙的一个过程,以准备下一步的轧制。

穿孔可以通过热轧或冷轧进行。

4. 扩径:穿孔后,通过轧制机器将穿孔后的钢坯进行扩径,即通过钢坯的旋转和推压,使其直径逐渐扩大,最终形成所需的无缝钢管形状。

5. 过渡轧制:经过扩径后,会进行一系列的过渡轧制,以使无缝钢管的外径和壁厚达到设计要求。

这个过程被称为管坯减径。

6. 终轧:经过过渡轧制后,无缝钢管会通过终轧机进行轧制,使其形成最终的外径、壁厚和长度。

7. 热处理:对于某些特殊要求的无缝钢管,还需要进行热处理。

热处理通常包括正火、淬火和回火等步骤,以改善钢管的机械性能和组织结构。

8. 检测和修磨:制作完成的无缝钢管需要进行各种检测,例如化学成分分析、机械性能测试、超声波检测、表面质量检查等。

如果有必要,还需要对表面进行修磨以确保其质量满足要求。

9. 包装和出厂:经过检测和修磨后,无缝钢管会进行包装,常用的包装方式包括塑料布包裹、捆扎和木箱封装等。

最后,无缝钢管将会出厂销售或运输给客户。

综上所述,无缝钢管的制作原理包括原材料准备、加热、穿孔、扩径、过渡轧制、终轧、热处理、检测和修磨、包装和出厂等步骤。

这些步骤的顺序和精确控制对于制作高质量的无缝钢管至关重要。

无缝钢管在工程领域的广泛应用,使得对其制作原理的研究和改进成为关键任务。

无缝钢管连续斜轧工艺与设备分析

无缝钢管连续斜轧工艺与设备分析作者:方德伟来源:《科技创新与应用》2019年第16期摘; 要:所谓的无缝钢管连续斜轧工艺是指,通过在多组钢管的轧辊上完成穿孔和斜轧的生产工艺,目前,在无缝钢管的制作上优势非常显著。

文章通过对无缝钢管连续斜轧工艺与相关设备进行分析,并通过试验的方式,对设备的应用效果进行检测,希望对提高无缝钢管的产量有所帮助。

关键词:无缝钢管;斜轧工艺;斜轧设备;荒管;轧辊中图分类号:TG335 文献标志码:A 文章编号:2095-2945(2019)16-0111-02Abstract: The seamless steel pipe continuous cross rolling process refers to the production process of piercing and cross rolling on the rolls of multiple groups of steel tubes. At present, the advantages in the production of seamless steel tubes are very significant. In this paper, through the analysis of the continuous cross rolling process and related equipment of seamless steel pipe, and through the test, the application effect of the equipment is tested, which will be helpful to improve the output of seamless steel pipe.Keywords: seamless steel pipe; cross rolling process; cross rolling equipment; waste pipe; roll引言无缝钢管连续斜轧工艺简化无缝钢管制作流程的尝试,虽然传统无缝钢管制作方法十分可靠,且技术成熟性较高,但传统制作工艺制作出的无缝钢管,变形能力较差且加工温度相对较窄,这对钢管的应用造成了极为不利的影响,致使制作成本大幅度提升,为了简化流程,降低成本,对无缝钢管连续斜轧工艺进行探索,具有十分重要的意义。

钢管斜轧技术

钢管斜轧技术2006年第6期世界钢铁?2l?钢管斜轧技术(德)RolfKtimmerling摘要介绍了不同类型斜轧机的轧制原理和数学模型.通过变形分析,专门研究了轧辊和轧件接触面的速度状态,检验了不同结构的轧机在其使用范围的能力.检验结果表明,现有轧机设计并非都是最优.此外,还提出了各种使用条件下的改善方案.借助斜轧的通用表述形式,把变形行为转换为数学模型,可以使之更加完善.关键词钢管斜轧变形分析数学模型0前言斜轧方法是曼氏兄弟在I20年前的发明.两根轧辊倾斜于轧制方向,在同方向旋转,使轧辊之间的圆形钢坯产生螺旋前进运动,并通过一只固定在轧制线上并在出口侧用顶杆支撑的顶头将轧件穿孔.斜轧穿孔的发明使经济生产无缝钢管成为可能.从光轧过程开始观察,轧件在两根轧辊中进行螺旋前进运动,但没有内部工具.轧辊通过锉轧轧件表面,仅仅起到光整轧件的作用.若以螺旋运动为特征定义,那么,斜轧是一种非常独特的轧制方式.斜SLSL机具有同行星斜轧机一样的特性.从行星轴线角度观察轧件运动为螺旋运动.表I示出几种主要的斜轧设备形式,并给出他们的使用范围及各自螺旋运动方式(即进料方式)等信息.表I常用斜轧设备矫直机对圃棒或钢管矫直.无轰譬筹垂直线上倾无1工艺选择选择新的钢管轧机,需要确定其规格,材料,辅助工具以及生产能力等.有多种斜轧工艺和纵轧工艺可供选择.斜轧生产的钢管管壁厚度波动较小,但轧制过程中轧件经受的应力很大,而纵轧具有更高的生产能力和表面质量.这就需要研究斜轧时材料变形力,尺寸(直径,壁厚)变化以及轧制力和能耗等.-22-2006年第6期通常,可以用以下分析方法进行斜轧变形的分析计算.1.1变形技术研究到目前为止,要真正完整地描述斜轧过程是不太可能的,但至少可以通过如下方法对各种斜轧方法进行评价和比较.(1)变形区几何分析;(2)轧制速度研究;(3)轧制压力和功率计算.1.1.1几何参数分析表述由于轧辊是轴对称的,可以用轧辊自身坐标系w,Yw,zw来描述,z是轧辊轴线.轧辊表面任一点Pw的坐标可用方程1表示:+yw2=r(zw)(1)因轧件采用笛卡儿坐标系,Y,z表示,轧辊上点Pw=Pw(w,Yw,zw),通过公式(2)将坐标变换成轧件坐标系坐标.Pw=Pw((w,Yw,w),Y(w,Yw,w),z(w,Yw,zw))(2)取z轴表示轧件轴线,取轧辊间距最小点(辊面最高点)所在面与z轴的交点为原点,建立—Y—z坐标系.图1示出该坐标系的主视图,俯视图和侧视图,并在图中标明,,c以及前进角JB和咬入角等5个参数.相应的变换方程式如下:w:[(—)cosd+(Y一—)sind]cosE一(z—C)sinE图1斜轧过程一般几何示意图Yw=一(—A)sing+(Y—B)cosw=[(—A)cos+(Y—B)sina]sinE+(z—C)cosE(3a)或=(XWcosE+ZWsinE)cos—Ywsina+AY(XWcosE+ZWsine)sina+YwCOS+B=一XWsine+zWcosE+C(3b)这些轧机形式的特征参数用,,C以及前进角JB和辗轧角d值表示,如表2所示.表2不同斜轧机特征参数参数带转向轴的桶/锥斜轧机带偏心的锥式斜轧机带扭转机架的桶/锥形斜轧机行星轧机AⅡaD./2丑Ob00CZHP0ZHPZHl,~CCO$(co.cosy)O一w/2口alY:CO$(sin6/v,l—COS.ycos占)占6叮rarcc0s(sin占c0s',/~/1一CO$',c08占)0一w/20o=轧辊轴线沿送进角回转轴到轧机中a=在孑L喉面上轧制Dl=出口处支架环直径a=轧辊轴线沿送心线的距离中心线到轧辊中6=辗车L角进角回转轴到=送进角心线的距离L=机架间距轧机中心线的6=辗轧角b=偏心值口=机架扭转角距离6=辗车L角..Dl—Docos0=转向角丽一6=辗车L角..…~/L一DoDl(1一cos0)/2z=轧辊圆点面……£十(Dl—Do).到孔吼面的D0=人口处支架环直径距离Do=D一2L't∞6zHP=人F1支架到孑L吼处的距离世界钢铁?23?1.1.2轧件轴至轧辊的距离为确定内部工具形状,需要计算从轧件轴线上某一点到轧辊表面的距离.利用计算机很容易计算这个距离,只要在径向引一条线与轧辊相交即可.该交点确实存在,并恰好与最短距离的点重合.对于给定的空间曲线,往往需要计算轧辊的辊型.下面是一个矫直辊辊型的例子.轧件的计算公式如下(轧件坐标系,Y,ZM):F=2+y一r(z)(4)通过坐标转换成工具坐标系,y,Z有:M=M(w,Yw,Zw)YM=YM(w,Yw,Zw)ZMZM(w,Yw,Zw)rM=rM(ZM(w,Yw,Zw))(5)求解以下方程组可得到w和YwM(M,YM,ZM);0(6).一.:0Yw(7)一OYM'XW【)轧辊外形半径可以通过下式计算:rw(zw)=√+y(8)1.2速度参数计算为了分析材料的变形行为,了解轧件和轧制工具在接触面上的速度分布是非常重要的.假设轧辊在逆时针方向旋转,根据公式(9)可以得到各个方向上的速度分量:w.—d—tWYw'''w.—d—tYw一W''dfdzw=w=0(9)把变换方程式(3b)对时间微分,代人公式(9),则:=([(Y—B)cosfl一(Z—C)sin/3sinc~]=[一(-A)cos/3一(Z—C)sinflcosO/]z=([(—A)sintx一(Y—B)COSO/]sin]3(10)若想研究延伸变形,就要考察沿轧辊与轧件轴线距离最短线上的速度.这条线限制了理想轧制表面.比较该边界线的平行线上的速度,检查其速度分量,则可判断其与期望的变形过程是否吻合.材料沿z轴的延伸和流动可以通过纵向和轧件圆周方向的分量比,也可通过接触面流动的送进角来研究.在随后具体轧机的变形行为分析中可以发现,本方法和实际结果有良好的符合性.1.3轧制压力及功率计算穿孑L机,延伸机以及斜轧扩管机等斜轧设备的扭矩和功率可以通过下式来计算:N=A?V^?v?Kw,(11)式中,表示轧件出口处的横断面面积;VA表示轧件出口速度;表示总变形率;Kw表示变形抗力.通过测量或对类似轧机数据的回归可以得到变形抗力.例如,穿孔轧机中变形抗力约300N/ram.但计算轧机的轧制力采用比较简单的方法,如轧制力=变形抗力X受压面积,计算精度难以如愿.根据对工具的分析描述,工具的速度和经验系数可以准确计算辊管接触而积.通过局部应力平衡,对表面应力求和,即可得到轧制力.由于已知空间位置,也可以计算轧机机架和轴承的受力情况.2斜轧机变形研究2.1桶形/锥形穿孔机桶形/锥形穿孔机是斜轧机的主要代表,用于生产各种无缝钢管半成品.桶形斜轧机配导板的叫施蒂费尔斜轧机,配狄塞尔导盘的叫狄塞尔斜轧机.目前常用的狄塞尔斜轧机是一种具有高变形效率的钢管斜轧机,轧后长度可以达到10m, 轧制节奏可达到4.5根/min.关于穿孑L机目前还有很多问题有待解决,如: 结构是选用桶形还是锥形结构,锥形结构选用多大的辗轧角,导向工具选用导板,还是狄塞尔导盘,能否达到外径壁厚要求等等.下文详述各种轧机的优缺点.假定斜轧机轧辊表面速度状态的评价,这类轧机常规参数为:孔喉处的轧辊直径为1100mm,轧辊间距为150mm,入口角与水平线的角度为一3.5.,出口角与水平方向的角度为+3.5.,送进角为l0..图2~4示出孑L喉面及其前150mm和后300mm面的纵向速度分量,角速度,送进角随辗轧角(范围为一30.至+30.)的变化.图中0线表示轧辊轴线到辊管接触面的最小距离.3o线表示在轧辊轴向上与0线距离为30mm的平行线. 就评价而言,这已经足够了.为了简化起见,假设轧件在轧辊下相对纵轴只作横向运动.-24-2006年第6期ll一一L囊1l;O柚-自t'皿面一,,一_一'一孔喉面I孔喉I后I310OnI的I平I面J一一/一/—/—一30-20~100102O30辗轧角/(.)一一0线——30线图2纵向速度随辗轧角的变化(轧辊角速度:1/s) 孔嚷l口11;01?白£皿孔喉i叫孔嚷言3()01?自乞.皿-30-20-100102030辗轧角/(.)一一0线一30线图3角速度随辗轧角的变化(轧辊角速度:1/s) 令人惊讶的是,通常的穿孔轧机,从桶形(碾轧角为O.)到具有+30.碾轧角的锥形结构,都没有因轧辊引起的附加纵向金属流动,原因是轧辊下变形区的送进角变小,只有在碾轧角为负值时才有所增加.穿管中由径向金属造成的延伸主要是材料内部协调的结果.14121086.12l0e614121086孔喉前】50m的西●/lJll/ll,J一l——LJ_:十1IlIlllfL峨脚—L—Ll.王.fL峨/ⅢHU-T_:一30—20辗轧角()一一线——30线图4送进角随辗轧角的变化(轧辊角速度:)业已确认的结论是,锥形穿孔机比桶形穿孔机的送进效率高,因为锥形穿孔机送进角和纵向速度都高一些.从实际生产中得知,锥形穿孔机延伸能力较好,因为其送进角大.每道次轧制中, 孔喉前的压下较大,材料内部协调更好,流向纵向的金属更多.孔喉后区域中,壁厚的减少几乎都变成了直径的增加.穿孔过程中轧件因沿长度上的速度变化造成的长度金属纤维的转动也有必要进行研究.桶形穿孔在孔喉前金属稍稍正向方向(转动方向)转动,在孔喉后为剧烈的反向转动,最终造成管坯上反向扭转.对于锥形穿孔,在孔喉之前,根据碾轧角从稍稍有点正向扭转到强烈的扭转,在孔喉之后,只有一点点反向扭转直至完全没有扭转.这样根据辊形和碾轧角不同,最终可能是正向,也可能是反向扭转.由于考察材料应变必须考虑变形历史,仅仅根据管坯上的扭转确定材料应变是不合适的.像具有大碾轧角的锥形穿孔机造成的纯粹正向扭转不比桶形穿孔机造成的先正向然后反向的扭转差.实际生产中,由于机型和辊形不同,可能会造成轧件强烈正向至再到剧烈反向扭转.这里没有涉及到内部或外部缺陷.大的送进角和高的送进效率轧制对材料总是有利的,也就是说,在这方面锥形穿孔优于桶形穿孔.关于是否可以选择负碾轧角的锥形穿孔机,从两个方面考虑答案都是否定的.一方面,这类轧机不能扩径,另一方面,若是(下转第45页) mm∞∞∞mm∞∞∞啪mm∞∞∞一I-s.-I)\越厘器975397639763\越瓒嘏世界钢铁?45?:I臣,/…一5O250255O75--50—250255075单向AN0~A:C5对c1液面波Jv均值标准偏燕前l861,5.1221.68后915.74ll1.9l均标准偏差=19.O4图13UCN3000的统计效果5结语用于消除不稳定鼓肚和表面波的控制模块被集成在UCN3000分级控制器中,大大改进了浦项GYCC21连铸机的结晶器液面周期性波动问题,这种方法似乎非常有前景,2006年在欧洲的两台板坯铸机上对液面控制的改善情况进行过评估.这种包括过程分析,控制设计,工厂试验,工业实施在内的全方位解决方法对CC2—1连铸机是非常有效的.而且,对于在投资一个新的液面控制系统或对现有液面控制系统改造前计算其收益的高要求用户来说,分析阶段在预测改进效果时的高精确性为用户提供了强大的工具.参考文献(略)职建军译自((AISTech2006}.995~1003李晟校.-t--.+.+"'_卜"'_卜".+l?'+L"—+"+"+"十,,-t--'?—+'?—+??-4-??-4-,?-t--?-+?-+--+-?+?-+--+-?-4-??-t--"+?-+--+"+"+一一+-?十一?+??+,?+?+-+?-+--+,?+?-+-,+"+"+(上接第24页)希望减径和产生大的延伸,这类轧机会在矫正区,即孔喉后产生极大的速度差(详见后面行星斜轧机).穿孔机选择桶形还是锥形,导向工具选择导板还是狄塞尔导盘取决于需要,这里应该考虑以下因素:①带狄塞尔导盘的锥形穿孔机比带导板的桶形穿孔机昂贵;②带狄塞尔导盘的锥形穿孔机比带导板的桶形穿孔机轧制速度快;③顶杆应力,顶头应力取决于接触时间,与轧制速度一同评价;④狄塞尔导盘的寿命比导板更长;⑤导板的磨损会导致轧后毛管产生外部缺陷;⑥哪个可以轧制高合金材质的钢管,而且进料效率更高;⑦对于不同材质的坯料(包括高合金坯料),导板和导盘哪个更好.轧辊直径大小与变形关系不大,主要取决于框架大小和磨削量.2.2桶形斜轧延伸机桶形斜轧延伸机原理上和配有导板或狄塞尔导盘的桶形穿孔机一样,但并不是穿孔机,而是将穿孔后的厚壁毛管延伸,但几乎不改变钢管的外径.管内工具是芯棒,其作用和穿孔顶杆一样,放在出口端并有止推小车进行支撑.延伸机用在自动轧管机组中压力穿孔机之后,在传统设计中,它位于穿孔机后作为二次斜轧机.其结构与孔型设计和桶形穿孔机相似,其速度随辗轧角的变化见图2~4.由于入口毛管的壁厚较厚且变形区相对较短,使得材料在轧制切线方向的流动比较困难,因此一般认为该机只能作延伸机用.3结语通过对几何学和速度的研究可以设训.车L辊及其配套工具的形状,可以研究轧件的变形行为. 根据介绍的方法,可以较高精度地计算斜轧变形力并进行能力评价.综合两种方法成功地进行了测试.相对速度和变形力相互依存,可以通过叠代来确定.这样也可能预测轧件在自由面的几何尺寸.通过斜SLSL$0一般示意图,将所需的变形参数进行坐标变换,计算未知的五个几何参数,研究轧制过程的几何变化和速度变化.这种方法可以用来优化现有的轧制设备.参考文献(略)洪杰摘译自《StahlundEisen》,1989,(9/l0),181~189焦四海校;},}}.。

《斜轧原理与工具设计》课件

Zx

1 m

60 x x

nx

1 m

x

d

x

Sxx Sxy

tg

Rx z rx z

f

sin2 1

m

dp D

2

1 Sxx

tan1

tan

2024/1/24

4

斜轧穿孔的咬入条件

三、改善第一次曳入条件

增加摩擦力; 减小轧辊入口锥辊面锥角; 增大轧辊直径; 增加轧辊数目; 轧件与轧辊接触宽度要适当;

2024/1/24

26

斜轧工具设计

四、导盘设计

H D b r ch

R2

a 2

hr

2

R2

a 2

hch

2

Dmin (1.5 ~ 2.0)D辊

rr 0.7d p min

rch 0.5d p min

2024/1/24

27

Qd (0.22 ~ 0.33)P

●对菌式二辊斜轧穿孔机 ●对桶式三辊斜轧穿孔机

Qd (0.32 ~ 0.40)P

Qd (0.40 ~ 0.50)P

●对二辊斜轧延伸机

Qd (0.15 ~ 0.20)P

●对二辊斜轧均整机

Qd (0.35 ~ 0.50)P

2024/1/24

14

斜轧工具设计

●对工具设计的要求

三、导板设计

6、导板总长度:为变形区长度

7、导板高度: 大型:H 120 ~ 150mm

中型:H 60 ~ 100mm

小型:H 50 ~ 60mm

8、导板宽度: Bb D Bck D2 (lck 2C)

9、导板滞后量: 10、材质:高碳高铬钢m 30 ~ 50mm

2024/1/24

无缝钢管连续斜轧工艺与设备分析

无缝钢管连续斜轧工艺与设备分析无缝钢管是石油、天然气、化工、电力、航空、航天等领域的重要材料,无缝钢管连接设备是生产无缝钢管的关键设备之一。

近年来,无缝钢管连续斜轧工艺逐渐成为无缝钢管生产的主要工艺之一,其在提高生产效率、降低成本、提高产品质量方面具有显著的优势。

本文将对无缝钢管连续斜轧工艺与设备进行详细分析。

一、无缝钢管连续斜轧工艺介绍无缝钢管连续斜轧工艺是通过对带热态的坯料进行斜轧加工,将坯料在一定长度范围内进行多道次轧制变形,最终形成成型后的无缝钢管产品。

该工艺相对于传统的轧制工艺具有更高的生产效率和更好的产品质量,并且可以生产边长比例大、充填系数小的异形截面无缝钢管。

无缝钢管连续斜轧工艺主要包括坯料加热、轧制变形、定径、定直、冷却等工序。

轧制变形是整个工艺流程中最为关键的一步,通过多次轧制变形,使得坯料逐步形成无缝钢管的成型。

在工艺流程中,除了斜轧机本身需要高精度设备外,还需要配套的坯料加热炉、定径定直机、冷却设备等辅助设备,以确保整个生产流程的高效、稳定和持续进行。

1. 坯料加热炉坯料加热炉是无缝钢管生产过程中的关键设备之一,其主要作用是对坯料进行加热处理,使得坯料达到适合轧制的温度。

坯料加热炉采用高温燃烧器对坯料进行加热,通过控制加热炉的温度和加热时间,使得坯料表面和内部温度均匀并且达到轧制要求的温度。

2. 斜轧机3. 定径定直机定径定直机是无缝钢管连续斜轧工艺中的重要辅助设备,其主要作用是对斜轧后的钢管进行径向和轴向的定径定直处理,使得无缝钢管的尺寸和形状得到精确控制,以确保产品的质量符合要求。

4. 冷却设备冷却设备是无缝钢管生产过程中必不可少的设备之一,其主要作用是对轧制后的无缝钢管进行冷却处理,使得产品在冷却过程中达到相关技术指标,并且保持产品的形状和尺寸稳定。

无缝钢管穿孔知识讲座

轧辊倾角调整装置,由转鼓及转鼓旋转机构所组 成。 转鼓主要起调整轧辊轴线倾角的作用,一对轧 辊安装在两个转鼓中,轧辊箱需要在转鼓的开口槽 中侧向移动(侧压进、改变轧辊间距)。有些轧机 转鼓除能旋转轧辊倾角外,还能把轧辊箱转动到垂 直位置,然后从机架上部把轧辊拖出焕辊,这样节 省时间。

• 2.2.3 穿孔机前台 由受料槽、气动推料器和扣瓦装置等 组成。用来输送并正确的将管坯喂入穿孔机轧辊间轧制。 (图中1、2)

显然轧辊的Vx和Vy将传给管坯,带动管坯前进和旋转。 由于实际上金属和轧辊接触面间的相对滑动,两者存在 差异。因此引进表示两者速度的轴向滑移系数 和切 xx 向滑移系数 ,则管坯在该处轴向速度 Vxx和切向速度 xy Vxy为:

4.3 变形区内任一点运动参数 研究变形区任一点金属的速度要复杂些,因为 还有复杂的几何关系的影响,即管坯与轧辊接触角 影响(图3.6)。变形区内任一点x金属的两 个速度的近似解为:

1.2 穿孔方法

按照穿孔机的结构和穿孔过程的变形特点,将现有 的穿孔方法归纳如下:

第3页

斜轧穿孔是靠金属的塑性变形加工来形成内孔,因而 没有金属的损耗。

各种斜轧穿孔机的形式不同是由于工具构成 变形区的方式不同,如图4-5所示,这些变化 主要从产品质量、生产能力、工具消耗等几 个方面来考虑的。

斜轧穿孔机不论轧辊形状如何,为了保证管 坯咬入和穿孔过程的实现,都由穿孔锥(轧辊入 口锥)、辗轧锥(轧辊出口锥)和轧辊轧制带 (入口锥与出口锥之间的过度部分)三部分组成 (如图4-1)。目前桶形辊应用最广泛。

3-10 3-11

3-12 3-13

则任一点金属的速度为:

由于接触点的ωgx和ωpx变化的,因此在分析变形区速度关系 时,通常以管离开轧辊的接触点(ωgx=0、ωpx=0)速度来代表 该截面的速度:

无缝钢管连续斜轧工艺与设备分析

无缝钢管连续斜轧工艺与设备分析1. 引言1.1 工艺概述无缝钢管连续斜轧工艺是一种高效、节能的钢管生产工艺。

通过连续斜轧,可以实现对钢坯的连续轧制,提高生产效率,减少能耗。

在这一工艺中,钢坯经过预热后进入轧机,在轧机的辊道上受到多道次轧制,最终形成无缝钢管。

这种工艺具有生产效率高、产品质量好、能耗低的特点,是钢管生产中的重要工艺之一。

在无缝钢管连续斜轧工艺中,轧制过程需要准确控制轧制温度、轧制速度和轧制力,以确保生产出高质量的钢管产品。

对工艺参数的调整要求精准,需要实时监测和控制生产过程中的各项参数,以提高工艺稳定性和产品质量可靠性。

通过不断优化工艺参数和改进设备技术,可以进一步提高无缝钢管连续斜轧工艺的效率和产品质量,满足市场需求的不断变化。

1.2 设备概述无缝钢管连续斜轧工艺中,设备扮演着至关重要的角色。

在整个工艺中,通过多种设备的协作配合,能够实现钢管的连续斜轧加工,保证产品质量和生产效率。

主要设备包括轧机、切头机、冷却床、直径控制装置、长度控制系统等。

轧机是整个工艺中最关键的设备,它负责将钢坯进行连续斜轧加工,将钢坯塑造成成品无缝钢管。

切头机则用于切断无缝钢管的两端,使其达到设计长度。

冷却床则用于对轧制后的钢管进行冷却处理,防止过热变形。

直径控制装置和长度控制系统则用于保证最终产品的尺寸精度和质量稳定性。

通过合理配置和优化设计这些设备,可以提高生产效率,降低能耗,提升产品质量。

在无缝钢管连续斜轧工艺中,设备的选择和管理至关重要,将直接影响整个生产线的运行效率和产品质量。

2. 正文2.1 连续斜轧工艺原理分析连续斜轧工艺是一种通过轧辊斜向排列的钢管轧制工艺,其原理主要包括下面几个方面:1. 斜轧作用:轧辊斜向排列可以使得钢管在轧制过程中形成连续的轧变形状,避免了传统轧管工艺中的交替轧制和断续变形。

这种连续变形有助于提高钢管的表面质量和机械性能。

2. 润滑和冷却:连续斜轧工艺中,轧辊和钢管之间需要通过润滑和冷却来减少摩擦和热量积累,保证轧制过程的稳定性和钢管的质量。

无缝钢管连续斜轧工艺与设备分析

无缝钢管连续斜轧工艺与设备分析无缝钢管是一种重要的管材产品,在工业领域具有广泛的应用。

在无缝钢管的生产过程中,连续斜轧工艺是一种常用的生产工艺。

该工艺通过利用连续轧机的连续轧制,使得钢坯在连续轧制过程中,实现了无间断地形变和轧制。

本文将对无缝钢管连续斜轧工艺及其生产设备进行分析,以便更好地了解该工艺的生产原理和工艺特点。

一、无缝钢管连续斜轧工艺概述无缝钢管连续斜轧工艺是一种对钢坯进行连续轧制的加工工艺。

其主要特点是,通过轧机上的一对斜轧辊,对钢坯进行斜轧变形,实现了连续的轧制加工。

在整个轧制过程中,钢坯不断地在轧机上通过斜轧辊的作用下,逐渐变形成为成型的钢管产品。

该工艺的优点主要有以下几个方面:由于采用了连续轧制工艺,无需对钢坯进行多次的中间加热处理,从而大大节约了能源和生产成本;斜轧辊的使用使得钢坯在轧制过程中能够实现多方向的轧制,可以更好地控制成型的形状和尺寸;连续斜轧工艺还可以实现高效的生产,产能大大提高,同时产出的无缝钢管质量也更加稳定可靠。

1. 连续轧机连续轧机是无缝钢管连续斜轧工艺的核心生产设备,在整个轧制过程中起着关键的作用。

连续轧机主要包括轧辊、传动系统、冷却系统等部分。

在连续斜轧工艺中,轧辊是最为重要的部分,其斜轧辊更是决定了工艺能否正常进行和成品质量的关键因素。

2. 热处理设备在连续斜轧工艺中,钢坯在经过初次轧制后需要进行一定的热处理,以便让钢材中的晶粒重新排列并提高其塑性。

热处理设备主要包括加热炉和冷却设备,可以对钢坯进行适当的热处理,以实现下一道工序的加工要求。

3. 控制系统连续斜轧工艺需要精密的控制系统来保证生产过程中的稳定性和可控性。

控制系统主要包括压力控制、速度控制、温度控制等,以便实现对轧制过程中各项参数的精确控制,从而确保成品钢管的质量和形状的稳定性。

1. 提高生产效率无缝钢管连续斜轧工艺的使用,大大提高了生产效率。

与传统的轧管工艺相比,连续斜轧工艺无需中间加热和多次轧制,生产周期明显缩短,产能也大大提高。

无缝钢管穿孔轧制

⽆缝钢管穿孔轧制不锈钢⽆缝钢管穿孔轧制⼯程技术教材⽬录⼀、钢、钢管、钢管轧机及穿孔机的分类2---5⼆、曼⽒穿孔机的穿孔原理6----8三、不锈钢⽆缝钢管斜轧穿孔的⼯作特点9----11四、穿孔荒管缺陷的产⽣与注意事宜(不锈钢)12----15⼀、钢、钢管、钢管轧机及穿孔机的分类1、钢分类1.1按化学成分分类:⾮合⾦钢、低合⾦钢、合⾦钢。

我们这⾥讲到的不锈钢属于合⾦钢中“特殊质量合⾦钢”中的“不锈、耐腐蚀和耐热钢”。

不锈钢按⾦相组织⼀般分为:马⽒体(例:1Cr13-410)、铁素体(例:1Cr17-430) 、奥⽒体(例:1Cr17Mn6Ni5-201、1Cr17Ni7-301、0Cr18Ni9-304)、奥⽒体+铁素体双相钢(00Cr25Ni6Mo2N-SUS329JE)、沉淀硬化不锈钢。

马⽒体和铁素体型的铬不锈钢,俗称“不锈铁”1.2钢产品分类:钢的⼯业产品、钢的其他产品钢的⼯业产品分类:A、初级产品---------液态钢或钢锭B、半成品------------有轧制或锻造钢锭获得C、轧制成品和最终产品D、锻制条钢实际关联较多的:(1)条钢(2)盘条(3)扁平产品(4)钢管(弯曲度5mm/⽶):⽆缝钢管、焊管。

中空型材、中空棒材。

2、钢管分类:⽆缝钢管、焊管⽆缝钢管:由钢锭、管坯或钢棒穿孔制成的没有缝的钢管。

⽤铸造⽅法⽣产的管⼦称铸钢管。

在⽆缝钢管中是按⽤途及材料综合分类的,按材料分为碳钢和不锈钢(习惯叫法,不是国际分类)在不锈钢⽆缝钢管中,国内主要有以下⼀些(按标准号顺序排列)GB/T3089 不锈耐酸极薄壁⽆缝钢管GB/T3090 不锈钢⼩直径⽆缝钢管GB/T13296 锅炉、热交换器⽤不锈钢⽆缝钢管GB/T14975 结构⽤不锈钢⽆缝钢管GB/T14976 流体输送⽤不锈钢⽆缝钢管3、钢管轧机及穿孔机的分类对于碳钢管、⽆缝钢管的⽣产⽅式既有共同的,也有各⾃特点。

我国⽆缝钢管⽣产始于1953年,在鞍钢由前苏联援建的140⾃动轧管机组。

无缝钢管制作原理

无缝钢管制作原理无缝钢管是一种没有焊缝的钢管,它可以通过一种特殊的制作工艺来生产。

这种工艺被广泛应用于石油、天然气、化工、电力、航空、航天等领域。

下面将详细介绍无缝钢管制作的原理。

1. 原材料的选择无缝钢管的制作首先需要选择合适的原材料。

一般来说,无缝钢管的主要原材料是钢坯。

钢坯的选择应满足一定的要求,如材质应具有良好的可锻性、可焊性和可切削性,以确保制成的无缝钢管具有优异的性能。

2. 加热和穿孔钢坯经过酸洗、除尘等处理后,进入加热炉进行预热。

预热的目的是提高钢的塑性,便于穿孔。

随后,预热后的钢坯通过锤击或压力作用,使其在一定的温度下通过模具中心孔,形成无缝钢管的初始孔。

3. 轧制和拉拔初始孔的无缝钢管经过多道次轧制和拉拔,使其逐渐变细、变长。

轧制和拉拔的过程中,无缝钢管会经历多次变形和拉伸,使其内外径的尺寸和壁厚得以控制和调整。

同时,通过轧制和拉拔,还可以改善无缝钢管的表面质量和机械性能。

4. 清洗和表面处理经过轧制和拉拔后的无缝钢管表面可能会有一些油污和锈蚀,为了确保无缝钢管的质量,需要进行清洗和表面处理。

清洗的目的是去除表面的污染物,以保证无缝钢管的表面光洁度和无缺陷。

表面处理可以采用酸洗、磷化等方法,以提高无缝钢管的耐腐蚀性能。

5. 热处理热处理是无缝钢管制作中重要的一步,可以通过调整温度和时间来改变钢的组织结构和性能。

常见的热处理方法包括退火、正火和淬火等。

热处理可以提高无缝钢管的硬度、强度和韧性,使其适应不同的使用环境和要求。

6. 检测和质量控制在无缝钢管制作的每个环节都需要进行严格的检测和质量控制,以确保无缝钢管的质量符合标准和要求。

常见的检测方法包括外观检查、尺寸测量、化学成分分析、力学性能试验等。

只有通过了各项检测,无缝钢管才能被认可为合格产品。

总结:无缝钢管的制作原理包括原材料的选择、加热和穿孔、轧制和拉拔、清洗和表面处理、热处理以及检测和质量控制。

这些步骤的合理组合和严格执行,可以制造出具有良好性能和质量的无缝钢管。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

无缝钢管斜轧原理

无缝钢管斜轧原理,轧制压力、顶头轴向负荷、轧制扭矩和轧制功率是钢管斜轧机工具设计和设备设计中的主要参数。

由于斜轧过程中存在有必要应变和多余应变两类变形,因此使得斜轧时力能参数的计算复杂化。

目前对这一问题尚不能在理论上做严格的数学处理,而只能用各种近似的简单的处理方法,并忽略多余应变的影响,把复杂的应变情况理想化。

计算斜轧机制功率的方法与步骤:

(1)金属对轧辊的压力计算;

(2)单位能耗曲线计算。

无缝钢管斜轧原理,按金属对轧辊的压力计算,即根据求出的总轧制力,算出轧制力矩和轧制功率。

为求总压力,计算金属的变形抗力和平均单位压力。

斜轧机轧制力计算公式目前有四种类型:

(1)借用纵轧板材的单位压力公式;

(2)根据斜轧本身的变形特点,用塑性力学的工程计算法推导出的理论式;

(3)用数值法导出的理论式,如有限元法、上限法、变分法;

(4)经验公式。

第一种方法虽然是把斜轧过程简化成纵轧过程,却不甚合理,但这种方法,目前仍被很多工程界采用,后两种根据斜轧特点所推导的理论式,由于在推导中做了大量的简化设定,其准确性有待于实践验

证。

可以按接触面积计算,为计算总轧制压力,由于沿变形区长度,接触面积的宽度是变化的,在接触面积变化时需将变形区长度分成若干等分,而将接触面积近似的看做成一梯形,从而总的接触面积为各梯形面积之和。

无缝钢管斜轧原理,变形速度及变形程度的确定,材料变形抗力的大小与变形过程中的变形温度、变形速度和变形程度有关。

对于斜轧穿孔过程中,变形区的温度变化不太显著,而变形速度与变形程度对不同断面差别较大。

因此在确定斜轧穿孔的变形抗力时,应将变形区划分为若干区段,分段计算其变形速度与变形程度,根据各段的不同情况确定相应的变形抗力。

无缝钢管斜轧单位压力计算,斜轧过程中金属处于明显的三向应力和三向应变状态。

这种空间应力应变状态如简化成平面问题或轴对称问题来分析求解,都会产生很大误差,按三维问题求解。

斜轧螺旋轧制都具有一个共同的特点,就是金属在同一变形区内受到轧辊与顶头的周期连续作用而产生形状与尺寸的变化。

以三辊联合穿轧为例,变形区是由压缩-穿孔-横轧-扩径-均整-定径几个轧制阶段连续组成。

金属在这一系列的工序孔型中连续通过,从而获得一次大的变形量。

在三个轧辊与顶头、芯棒所包围的空间内,金属受到连续的轧制。

将变形区不同阶段的截面按360度展开。

位于变形区内的顶头与芯棒可视作小直径的芯辊,充当每一展开部分的下辊,外围的3个轧辊则充当主动地上工作辊,这样便组成了连续变化的一系列纵

轧连轧形式。