钢中奥氏体的形成 优秀课件

合集下载

《奥氏体的形成》课件

镍的影响:镍可以稳定奥氏体相,提高奥氏体的耐腐蚀性 单击此处输入你的项正文,文字是您思想的提炼,言简意赅的阐述观点。

锰的影响:锰可以扩大奥氏体的相区,促进奥氏体的形成 单击此处输入你的项正文,文字是您思想的提炼,言简意赅的阐述观点。

硅的影响:硅可以提高奥氏体的耐热性,但会缩小奥氏体的相区 单击此处输入你的项正文,文字是您思想的提炼,言简意赅的阐述观点。

良好的焊接性能

具有良好的耐腐蚀性 较高的耐热性 良好的塑性和韧性 良好的加工性能

奥氏体钢的加工硬化:通过冷加工变形提高强度和硬度

奥氏体不锈钢的应用:具有优良的耐腐蚀性和耐热性,广泛应用于化工、石油等领域

奥氏体耐热钢的应用:在高温环境下保持优良的性能,用于制造锅炉、热交换器等设备

奥氏体合金钢的应用:通过添加合金元素改善性能,用于制造刀具、模具等耐磨材料

碳的扩散:碳原子在奥氏体中的扩 散速度较慢,需要一定的时间才能 形成完整的奥氏体

添加标题

添加标题

添加标题

添加标题

温度:奥氏体的形成需要一定的温 度,通常在727℃以下

合金元素:某些合金元素可以促进 奥氏体的形成,如镍、锰等

铁素体和渗碳体的分解 碳的扩散和溶解 奥氏体的形核和长大 奥氏体晶粒的长大和相变

形貌差异:奥氏体呈面心立方结构,其它相呈体心立方或简单立方结构 结构差异:奥氏体是碳在γ-Fe中的间隙固溶体,其它相是碳在α-Fe中的间隙固溶体 形成条件差异:奥氏体在高温下形成,其它相在室温下形成 物理性质差异:奥氏体塑性好,其它相硬度高

PART FIVE

良好的塑性和韧性

良好的耐腐蚀性

良好的导热性

实验过程:加热、 保温、冷却等

实验结果:观察奥 氏体的形貌、分析 奥氏体相变动力学 等

锰的影响:锰可以扩大奥氏体的相区,促进奥氏体的形成 单击此处输入你的项正文,文字是您思想的提炼,言简意赅的阐述观点。

硅的影响:硅可以提高奥氏体的耐热性,但会缩小奥氏体的相区 单击此处输入你的项正文,文字是您思想的提炼,言简意赅的阐述观点。

良好的焊接性能

具有良好的耐腐蚀性 较高的耐热性 良好的塑性和韧性 良好的加工性能

奥氏体钢的加工硬化:通过冷加工变形提高强度和硬度

奥氏体不锈钢的应用:具有优良的耐腐蚀性和耐热性,广泛应用于化工、石油等领域

奥氏体耐热钢的应用:在高温环境下保持优良的性能,用于制造锅炉、热交换器等设备

奥氏体合金钢的应用:通过添加合金元素改善性能,用于制造刀具、模具等耐磨材料

碳的扩散:碳原子在奥氏体中的扩 散速度较慢,需要一定的时间才能 形成完整的奥氏体

添加标题

添加标题

添加标题

添加标题

温度:奥氏体的形成需要一定的温 度,通常在727℃以下

合金元素:某些合金元素可以促进 奥氏体的形成,如镍、锰等

铁素体和渗碳体的分解 碳的扩散和溶解 奥氏体的形核和长大 奥氏体晶粒的长大和相变

形貌差异:奥氏体呈面心立方结构,其它相呈体心立方或简单立方结构 结构差异:奥氏体是碳在γ-Fe中的间隙固溶体,其它相是碳在α-Fe中的间隙固溶体 形成条件差异:奥氏体在高温下形成,其它相在室温下形成 物理性质差异:奥氏体塑性好,其它相硬度高

PART FIVE

良好的塑性和韧性

良好的耐腐蚀性

良好的导热性

实验过程:加热、 保温、冷却等

实验结果:观察奥 氏体的形貌、分析 奥氏体相变动力学 等

钢中奥氏体的形成

•

珠光体的显微组织:片层状结构

•S0

•F •Fe3C

• 显微组织形貌

片间距S0

•

共析钢奥氏体长大示意图

•T •G •γ

•α

•E

•T •C

1

%

•Cγ- •Cγ- C α •Cα-γ •C α - •C%

C

Fe3C

•T1温 度

•Cγ- C

• Fe3C

•Cαγ

•Cα-γ

•C α -

C

•珠光体片间距S0

•

二、奥氏体的组织、结构和性能 • 1.组织:等轴状多边形晶粒

•

• 2.结构

•C原子

•Fe原子

•

• 3.性能 • 1)比容最小(cm3/g) • 2)线膨胀系数最大 • 3)导热性差、塑性高 • 4)屈服强度很低,易于塑性加工

•

§2珠光体-奥氏体转变

铁素体(F或α) 0.021% BCC 渗碳体(Fe3C或Cm):间隙化合物, C含量 6.69% ,具有正交结构,硬而脆 。 • 珠光体( F + Fe3C )-奥氏体 • 一、奥氏体转变过程 • 1.形核(以共析钢C%=0.77%为例) • 2.长大 3.碳化物的溶解 4.均匀化

•

奥氏体形成示意图

1 奥氏体形核

2 奥氏体长大 3 剩余 Fe3C溶解 4 奥氏体均匀化

•γ •F •Fe3C •γ •未溶Fe3C

•γ

•

•

•

•

•

•

•

•

•

•

•

•

•

钢中奥氏体的形成

2024年2月1日星期四

§1 奥氏体形成概述

• 一、奥氏体形成的热力学条件临界点降低 用 r

珠光体的显微组织:片层状结构

•S0

•F •Fe3C

• 显微组织形貌

片间距S0

•

共析钢奥氏体长大示意图

•T •G •γ

•α

•E

•T •C

1

%

•Cγ- •Cγ- C α •Cα-γ •C α - •C%

C

Fe3C

•T1温 度

•Cγ- C

• Fe3C

•Cαγ

•Cα-γ

•C α -

C

•珠光体片间距S0

•

二、奥氏体的组织、结构和性能 • 1.组织:等轴状多边形晶粒

•

• 2.结构

•C原子

•Fe原子

•

• 3.性能 • 1)比容最小(cm3/g) • 2)线膨胀系数最大 • 3)导热性差、塑性高 • 4)屈服强度很低,易于塑性加工

•

§2珠光体-奥氏体转变

铁素体(F或α) 0.021% BCC 渗碳体(Fe3C或Cm):间隙化合物, C含量 6.69% ,具有正交结构,硬而脆 。 • 珠光体( F + Fe3C )-奥氏体 • 一、奥氏体转变过程 • 1.形核(以共析钢C%=0.77%为例) • 2.长大 3.碳化物的溶解 4.均匀化

•

奥氏体形成示意图

1 奥氏体形核

2 奥氏体长大 3 剩余 Fe3C溶解 4 奥氏体均匀化

•γ •F •Fe3C •γ •未溶Fe3C

•γ

•

•

•

•

•

•

•

•

•

•

•

•

•

钢中奥氏体的形成

2024年2月1日星期四

§1 奥氏体形成概述

• 一、奥氏体形成的热力学条件临界点降低 用 r

材料科学基础PPT 第二章 钢中奥氏体的形成

奥氏体晶粒长大及控制

影响奥氏体晶粒长大的因素: 影响奥氏体晶粒长大的因素: 冶炼方法的影响 脱氧的钢属于本质细晶粒钢; 用Al脱氧的钢属于本质细晶粒钢;用Si、Mn脱氧 脱氧的钢属于本质细晶粒钢 、 脱氧 的钢属于本质粗晶粒钢。 的钢属于本质粗晶粒钢。 原始组织的影响 原始组织越细,碳化物弥散度越大, 原始组织越细,碳化物弥散度越大,所得奥氏体的 起始晶粒越细小。 起始晶粒越细小。

Q +W I = C exp − kT

W=A

σ3

∆Gv

2

奥氏体形成动力学

原始组织越细, 原始组织越细,奥氏体 影响奥氏体形成速度的因素: 影响奥氏体形成速度的因素: 形核部位增多, 形核部位增多,碳原子扩 散距离减小, 散距离减小,加速奥氏体 的形成。 的形成。 加热温度 片状珠光体比粒状珠光 体的相界面大,渗碳体呈 体的相界面大, 薄片状,易于溶解, 薄片状,易于溶解,加速 奥氏体形成。 奥氏体形成。

原始组织

影响碳化物的稳定 性及碳在奥氏体中的 扩散; 扩散; 改变相变临界点; 改变相变临界点; 影响片层间距和碳在 奥氏体中的溶解度; 奥氏体中的溶解度; 合金元素自身的扩散 可很困难。 可很困难。

P

A

合金元素

奥氏体晶粒长大及控制

奥氏体化的目的是获得成分均匀和一定晶粒大小的奥氏体组织。 奥氏体化的目的是获得成分均匀和一定晶粒大小的奥氏体组织。 一、奥氏体晶粒度 奥氏体晶粒度一般是指奥氏体化后的实际奥氏体晶粒大小。 奥氏体晶粒度一般是指奥氏体化后的实际奥氏体晶粒大小。 一般可用奥氏体晶粒直径或单位面积中奥氏体晶粒数目来表 奥氏体晶粒度通常分为8级标准评定 级最粗 级标准评定, 级最粗, 级最 示。奥氏体晶粒度通常分为 级标准评定,1级最粗,8级最 细,超过8以上者称为超细晶粒。 超过 以上者称为超细晶粒。 以上者称为超细晶粒 奥氏体晶粒度级别N与单位面积中奥氏体晶粒数 之间的关系 奥氏体晶粒度级别 与单位面积中奥氏体晶粒数n之间的关系: 与单位面积中奥氏体晶粒数 之间的关系:

13-14第二章 奥氏体形成

X100倍 晶粒度

奥氏体晶粒度有三种:

① 初始晶粒度 ---- 奥氏体形成刚结束, 其晶粒边界刚刚相互接触时的晶粒大 小。初始晶粒一般很细小,大小不均, 晶界弯曲。

② 实际晶粒度 ---- 钢经热处理后所获得 的实际奥氏体晶粒大小。

③ 本质晶粒度 ---- 表示钢在一定加热条件下奥 氏体晶粒长大的倾向性。

- 十秒 - 几百秒 - 千秒 - 万秒

具体分析:

两个平衡的打破与再平衡: ① A相内部平衡:成分均匀化 ② A –F两相界面之间、A- Fe3C两相界面之间的平衡

阶段(2)原因:

A 形核后出现γ–α、γ-Fe3C 界面,界面 C% 由相 图确定,分别为 Cγ-α、Cγ-K、Cα-γ、Cα-K → ① A 内部存在 C 浓度梯度→C 从A-Fe3C界面附近向 A-F 界面附近扩散→Cγ-K↓,Cγ-α↑→

③ 性能:顺磁性;比容最小; 塑性好;线膨胀系数

F + Fe3C 成分(C%) 0.0218 6.69

→ A (727 ℃) 0.77

结构

体心立方 复杂斜方 面心立方

说明奥氏体化中须两个过程: ① C 成分变化: C 的扩散 ② 铁晶格改组: Fe 扩散

k ---- 玻尔兹曼常数,1.38X10-23 J/K

∆G* ---- 临界形核功; Q ---- 扩散激活能

P→A的相变,是升高温度的相变,温度升高时, ∆G*↓,Q↓,故形核率 N 增大。

2.2.2 奥氏体线长大速度

dC 1

1

GD (

)

(2

dx C C K

G ——长大线速度,单位 mm/s 碳在奥氏体中的扩散系数 D=D0exp(-Q/RT)

学习奥氏体化四过程的意义: 实际热处理中并不一定要求奥氏体的扩散

第四章 钢中奥氏体的形成

(3)碳含量与点阵 常数的关系

碳原子的溶入使 的γ-Fe点阵发生畸变, 点常数增大。溶入的 碳愈多,点阵常数愈 大。如图所示。

奥氏体点阵常数与碳含量的关系

2、奥氏体的组织

在一般的情况下奥氏体的组织是由多边形的等轴晶粒 所组成,在晶粒内部有时可以看到相变孪晶。如图所示。

奥氏体显微组织

(晶内有孪晶) 1000×

奥氏体形成时系统总的自由能变化为 ΔG=ΔGV +ΔGS +ΔGe 式中: ΔGV—新相奥氏体与母相珠光体之间的体积自由能差; ΔGS —为形成奥氏体时所增加的界面能; ΔGe—形成奥氏体时所增加的应变能。 其中: ΔGV—奥氏体转变的驱动力, ΔGS 与ΔGe是相变的阻力。 因为奥氏体是在高温下形成的,ΔGe一项较小,相 变的主要阻力是ΔGS。若只考察相变的方向,可忽略不计。

思考:为什么铁素体和渗碳体不能同时消失,而总有部分渗碳体剩余?

4、奥氏体成分均匀化 珠光体转变为奥氏体时,在残留渗碳体刚刚完 全溶入奥氏体的情况下,C在奥氏体中的分布是不 均匀的。原来为渗碳体的区域碳含量较高,而原来 是铁素体的区域,碳含量较低。这种碳浓度的不均 匀性随加热速度增大而越加严重。因此,只有继续 加热或保温,借助于C原子的扩散才能使整个奥氏 体中碳的分布趋于均匀。

奥氏体形成的热力学条件

从Fe—Fe3C状态图可知,珠光体被加热到A1(727℃) 以上时将转变为奥氏体。

珠光体与奥氏体的自由 能均随温度的升高而降低, 但是下降的速度不同,相交 于某一温度,该交点所对应 的 温 度 即 A1 ( 727℃ ) 。 右 图是珠光体、奥氏体的自由 能与温度的关系。

珠光体(P)和奥氏体(γ)自由能 随温度的变化曲线(示意图)

3、奥氏体的性能 Fe-C合金中的奥氏体在室温下是不稳定相。但是在 Fe-C合金中加入足够数量的能扩大γ相区的元素,可使 奥氏体在室温,甚至在低温成为稳定相。因此,奥氏 体可以是钢在使用时的一种重要组织形态。以奥氏体 状态使用的钢称为奥氏体钢。 (1)磁性:

钢的过冷奥氏体转变图 (2)优秀课件

分数所需时间。 缺点—无法测出过共析钢的先共析产物的析出线、 亚共析钢

珠光体转变的开始线。Why? 渗碳体没有磁性

6

其它方法

4.热分析法:利用钢相变时的热效应。 优点—适用于潜热大、转变速率快的过程,如熔化、凝固、

M相变 缺点—不适用潜热小、转变速率慢的过程,如大部分扩散

型固态相变 5.电阻法:利用相变时源自阻值的变化 优点—测量时间短,需要试样少; 缺点:精度不高

➢ 在实际热处理中,不仅仅是在等温过程中有相转变的发生, 在冷却过程中同样存在着相变过程并且对材料的性能有着 重大的影响。因此,很多热处理工艺都是在连续冷却条件 下进行的,如淬火、正火、退火等。

➢ 连 续 冷 却 转 变 图 通常 称 为 CCT图 ( Continuous Cooling Transformation)

3

金相法

步骤: ① 制备试样:φ10-15mm,厚1.5-2mm,具有相同的原始组

织(可通过退火或正火获得)。 ② 奥氏体化:所有试样均在相同条件下进行奥氏体化,要求

奥氏体的化学成分均匀一致。 ③ 等温转变:将奥氏化后的试样迅速转入给定温度的等温浴

炉中保温一系列时间。 ④ 淬火:将保温后的试样迅速取出淬入盐水中。 ⑤ 绘图:测出给定温度、时间下的转变产物类型、转变产物

1)钴的影响:溶入A中,使C曲线左移。

2)Ni的影响:C曲线右移 3)Mn的影响:C曲线右移

Mn的作用大于Ni

4)Cr的作用:①C曲线右移,对B的推迟作用大于对P的推迟作用;

②C曲线分离,3% Cr,完全分离。

5)Mo和W的影响:推迟P转变,对B转变影响不大。

6)B的影响:微量,过冷奥氏体的稳定性

18

15

四 影响奥氏体等温转变图的因素

珠光体转变的开始线。Why? 渗碳体没有磁性

6

其它方法

4.热分析法:利用钢相变时的热效应。 优点—适用于潜热大、转变速率快的过程,如熔化、凝固、

M相变 缺点—不适用潜热小、转变速率慢的过程,如大部分扩散

型固态相变 5.电阻法:利用相变时源自阻值的变化 优点—测量时间短,需要试样少; 缺点:精度不高

➢ 在实际热处理中,不仅仅是在等温过程中有相转变的发生, 在冷却过程中同样存在着相变过程并且对材料的性能有着 重大的影响。因此,很多热处理工艺都是在连续冷却条件 下进行的,如淬火、正火、退火等。

➢ 连 续 冷 却 转 变 图 通常 称 为 CCT图 ( Continuous Cooling Transformation)

3

金相法

步骤: ① 制备试样:φ10-15mm,厚1.5-2mm,具有相同的原始组

织(可通过退火或正火获得)。 ② 奥氏体化:所有试样均在相同条件下进行奥氏体化,要求

奥氏体的化学成分均匀一致。 ③ 等温转变:将奥氏化后的试样迅速转入给定温度的等温浴

炉中保温一系列时间。 ④ 淬火:将保温后的试样迅速取出淬入盐水中。 ⑤ 绘图:测出给定温度、时间下的转变产物类型、转变产物

1)钴的影响:溶入A中,使C曲线左移。

2)Ni的影响:C曲线右移 3)Mn的影响:C曲线右移

Mn的作用大于Ni

4)Cr的作用:①C曲线右移,对B的推迟作用大于对P的推迟作用;

②C曲线分离,3% Cr,完全分离。

5)Mo和W的影响:推迟P转变,对B转变影响不大。

6)B的影响:微量,过冷奥氏体的稳定性

18

15

四 影响奥氏体等温转变图的因素

金属热处理原理奥氏体的形成课件.ppt

❖ 界面处碳浓度差大,有利于获得奥氏体晶核形成 所需的碳浓度。

❖ 界面处原子排列不规则,铁原子有可能通过短程 扩散由母相点阵向新相点阵转移,即新相形成所 需的结构起伏小。

❖ 在相界、晶界等缺陷处具有较高的畸变能,新相形 核时可能消除部分晶体缺陷而使系统自由能降低。

❖ 新相形核时产生的应变能也较容易借助相界(晶界) 流变而释放。

❖ 四个基本过程完成外,还有先共析铁 素体(渗碳体)向奥氏体的转变。

❖ 见动画

金属热处理原理奥氏体的形成课件

1.3 奥氏体形成动力学

金属热处理原理奥氏体的形成课件

1.3.1 奥氏体等温形成动力学 [1]

(1) 形核率I

I = C exp [-(Q+W) /kT] 其中: C—常数; Q—扩散激活能; T—绝对温度;

❖ 合金元素对A形成速度的影响,也受到合金碳化物向A中 溶解难易程度的牵制。

Cr,2%,(FeCr)3C;6%,(CrFe)7C3---慢 11%, (CrFe)23C6---快

❖ 改变临界点

Ni、Mn、Cu 等↓A1, ↑奥氏体形成速度; Cr、Mo、Ti、Si、Al、W等↑ A1 , ↓奥氏体形成速度;

不均,晶界弯曲,界面能很高。 ❖ 界面能越高则界面越不稳定,必然要自发地向减

小晶界面积,降低界面能方向发展。弯曲晶界变 成平直晶界是一种自发过程。 晶粒长大的驱动力G:G = 2σ/R σ-奥氏体的比界面能;R-晶界曲率半径

金属热处理原理奥氏体的形成课件

(2)晶粒长大过程

❖ 奥氏体化( austenitizing): 钢加热获得奥氏体的过程。

金属热处理原理奥氏体的形成课件

1.1 奥氏体的组织、结构和性能

金属热处理原理奥氏体的形成课件

❖ 界面处原子排列不规则,铁原子有可能通过短程 扩散由母相点阵向新相点阵转移,即新相形成所 需的结构起伏小。

❖ 在相界、晶界等缺陷处具有较高的畸变能,新相形 核时可能消除部分晶体缺陷而使系统自由能降低。

❖ 新相形核时产生的应变能也较容易借助相界(晶界) 流变而释放。

❖ 四个基本过程完成外,还有先共析铁 素体(渗碳体)向奥氏体的转变。

❖ 见动画

金属热处理原理奥氏体的形成课件

1.3 奥氏体形成动力学

金属热处理原理奥氏体的形成课件

1.3.1 奥氏体等温形成动力学 [1]

(1) 形核率I

I = C exp [-(Q+W) /kT] 其中: C—常数; Q—扩散激活能; T—绝对温度;

❖ 合金元素对A形成速度的影响,也受到合金碳化物向A中 溶解难易程度的牵制。

Cr,2%,(FeCr)3C;6%,(CrFe)7C3---慢 11%, (CrFe)23C6---快

❖ 改变临界点

Ni、Mn、Cu 等↓A1, ↑奥氏体形成速度; Cr、Mo、Ti、Si、Al、W等↑ A1 , ↓奥氏体形成速度;

不均,晶界弯曲,界面能很高。 ❖ 界面能越高则界面越不稳定,必然要自发地向减

小晶界面积,降低界面能方向发展。弯曲晶界变 成平直晶界是一种自发过程。 晶粒长大的驱动力G:G = 2σ/R σ-奥氏体的比界面能;R-晶界曲率半径

金属热处理原理奥氏体的形成课件

(2)晶粒长大过程

❖ 奥氏体化( austenitizing): 钢加热获得奥氏体的过程。

金属热处理原理奥氏体的形成课件

1.1 奥氏体的组织、结构和性能

金属热处理原理奥氏体的形成课件

钢中奥氏体的形成

相变驱动力

加热到临界点以上时,由于温度的 升高,原子的活动能力增强,晶格 的能量增加,使得相变驱动力增大 。

碳原子扩散

01

02

03

碳原子扩散机制

在奥氏体形成过程中,碳 原子通过晶格的间隙和位 错等缺陷进行扩散,以实 现成分均匀化。

扩散路径

碳原子主要沿着晶界和位 错等缺陷扩散,这些区域 提供了碳原子扩散的通道 。

料。

基于奥氏体转变的金属材料加工工艺实例

弯曲加工

将金属材料加热至奥氏体化温度,保温 一段时间,然后迅速冷却,可提高金属 材料的塑性和韧性,有利于弯曲加工。

VS

拉拔加工

将金属材料加热至奥氏体化温度,保温一 段时间,然后迅速冷却,可提高金属材料 的强度和韧性,有利于拉拔加工。

THANK S感谢观看

钢中奥氏体的形成

汇报人: 日期:

目录

• 奥氏体的定义与性质 • 奥氏体的形成过程 • 影响奥氏体形成的因素 • 奥氏体转变的机制与动力学 • 奥氏体转变过程中的缺陷与控制 • 奥氏体转变的应用与实例

01

奥氏体的定义与性质

奥氏体的定义

奥氏体是一种钢铁材料中的固溶体相,主要由铁和碳原子组 成,并含有一定量的合金元素,如镍、铬、锰等。

03

影响奥氏体形成的因素

温度

温度对奥氏体形成的影响

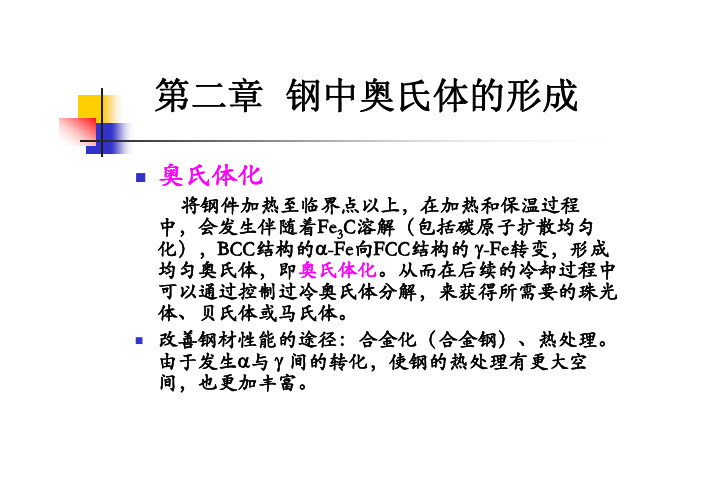

钢在加热时,奥氏体的形成是随着温度的升高而加速的。在一定的温度下,奥 氏体可以完全形成。当温度升高时,奥氏体的形成速率增加,所需的时间减少 。

临界点温度对奥氏体形成的影响

在临界点温度以上,奥氏体可以完全形成。而在临界点温度以下,奥氏体不能 完全形成。

当铁素体完全转变为奥氏体后,奥氏体的碳浓度和晶格类型不再发生变化。此时,奥氏体的 碳浓度较高,晶格类型为面心立方结构。

加热到临界点以上时,由于温度的 升高,原子的活动能力增强,晶格 的能量增加,使得相变驱动力增大 。

碳原子扩散

01

02

03

碳原子扩散机制

在奥氏体形成过程中,碳 原子通过晶格的间隙和位 错等缺陷进行扩散,以实 现成分均匀化。

扩散路径

碳原子主要沿着晶界和位 错等缺陷扩散,这些区域 提供了碳原子扩散的通道 。

料。

基于奥氏体转变的金属材料加工工艺实例

弯曲加工

将金属材料加热至奥氏体化温度,保温 一段时间,然后迅速冷却,可提高金属 材料的塑性和韧性,有利于弯曲加工。

VS

拉拔加工

将金属材料加热至奥氏体化温度,保温一 段时间,然后迅速冷却,可提高金属材料 的强度和韧性,有利于拉拔加工。

THANK S感谢观看

钢中奥氏体的形成

汇报人: 日期:

目录

• 奥氏体的定义与性质 • 奥氏体的形成过程 • 影响奥氏体形成的因素 • 奥氏体转变的机制与动力学 • 奥氏体转变过程中的缺陷与控制 • 奥氏体转变的应用与实例

01

奥氏体的定义与性质

奥氏体的定义

奥氏体是一种钢铁材料中的固溶体相,主要由铁和碳原子组 成,并含有一定量的合金元素,如镍、铬、锰等。

03

影响奥氏体形成的因素

温度

温度对奥氏体形成的影响

钢在加热时,奥氏体的形成是随着温度的升高而加速的。在一定的温度下,奥 氏体可以完全形成。当温度升高时,奥氏体的形成速率增加,所需的时间减少 。

临界点温度对奥氏体形成的影响

在临界点温度以上,奥氏体可以完全形成。而在临界点温度以下,奥氏体不能 完全形成。

当铁素体完全转变为奥氏体后,奥氏体的碳浓度和晶格类型不再发生变化。此时,奥氏体的 碳浓度较高,晶格类型为面心立方结构。

原理第4、5章钢中奥氏体的形成

合金元素对力学性能影响

提高强度和硬度

合金元素如铬、钼等能够显著提高钢的强度和硬度, 改善其耐磨性。

改善韧性

镍、锰等元素则能够改善钢的韧性,提高其抗冲击能 力。

对疲劳性能的影响

一些合金元素如钒、钛等能够细化晶粒,提高钢的疲 劳性能。

05 热处理工艺参数优化与控 制

加热温度和保温时间选择依据

钢的化学成分

奥氏体形成的热力学条件

奥氏体形成的动力学过程

奥氏体对钢性能的影响

奥氏体是钢在加热到临界温度 以上时形成的晶体结构,具有 良好的塑性和韧性。

加热温度和冷却速度是影响奥 氏体形成的两个重要因素。加 热温度越高,奥氏体形成越容 易;冷却速度越快,奥氏体稳 定性越差。

包括形核和长大两个阶段。形 核是通过原子扩散和重新排列 形成新晶核的过程;长大则是 新晶核不断吞噬周围原子而长 大的过程。

合金元素对临界点影响

提高临界点

合金元素如铬、钨、钼等,能够显著 提高钢的临界点,使奥氏体化温度范 围扩大。

降低临界点

镍、锰等元素则能够降低临界点,使 奥氏体化更容易进行。

合金元素对组织稳定性影响

稳定奥氏体

合金元素如钴、铝等能够提高奥氏体的稳定性,使其在较高温度下仍能保持稳 定。

促进其他组织形成

如硅、钨等元素则能促进铁素体、渗碳体等其他组织的形成,对奥氏体稳定性 产生一定影响。

回归分析

利用回归分析可以建立热处理工艺参数与性能指标之间的数学模型, 通过求解模型可以得到最优的热处理工艺参数组合。

人工智能算法

利用人工智能算法可以对热处理工艺参数进行全局优化,找到全局最 优解,提高热处理效果和生产效率。

06 总结:钢中奥氏体形成原 理及实践应用

钢中奥氏体的形成精品PPT课件

4.1.3奥氏体的性能 1.机械性能: (1)屈服强度、硬度低 易于变形加工成型; (2)塑性、韧性高; (3)热强性高 2.应用:(1)变形加工成型;(2)奥氏体不锈钢

耐蚀性;(3)膨胀仪表灵敏元件。

10

物理性能

因面心立方点阵是一种最密排的点阵结构, 致密度高,所以奥氏体的比容最小;

奥氏体的导热性差,故奥氏体钢加热时, 不宜采用过大的加热速度,以免因热应力 过大引起工件变形;

奥氏体的线膨胀系数大,因此奥氏体钢也 可用来制作热膨胀灵敏的仪表元件;

11

奥氏体具有顺磁性,而奥氏体的转变产物 均为铁磁性,所以奥氏体钢又可作为无磁 性钢;

单相奥氏体具有耐腐蚀性; 奥氏体中铁原子的自扩散激活能大,扩散

系数小,因此奥氏体钢的热强性好,可以 作为高温用钢。

12

4.2 奥氏体的形成

如此历经“破坏平衡”、

“建立平衡”的反复, 奥氏体晶核长大。

F

Fe3C

C1

A

C2 C3

C4

珠光体片间距

26

2.奥氏体晶格改组 一般认为,平衡加热过热度很小时,通过

Fe原子自扩散完成晶格改组。 也有人认为,当过热度很大时,晶格改组

通过Fe原子切变完成。

27

28

29

30

4.3 奥氏体动力学

D L+Fe3C F

K

+Fe3C

2

3

4

5

6

wC(%)

17

奥氏体的形成过程

奥氏体的形成由四个基本过程组成: 形核 长大 渗碳体的溶解 成分的均匀化

18

19

20

Wc=0.20%

亚共析钢

Wc=0.60%

第二章 钢中奥氏体的形成

界面两侧两相的碳含量相差很大( 0.0218%和6.67%), 界面两侧两相的碳含量相差很大( 碳含量相差很大 和 ) 因此在界面上碳浓度分布很不均匀, 因此在界面上碳浓度分布很不均匀 , 比较容易满足成分起 界面两侧晶体结构相差较大 原子排列不规则, 结构相差较大, 伏 ; 界面两侧晶体 结构相差较大 , 原子排列不规则 , 原子 的活动能力较强,比较容易满足结构起伏; 的活动能力较强 , 比较容易满足结构起伏 ; 界面上原子排 列不规则,位错等晶体学缺陷密度较大, 列不规则 , 位错等晶体学缺陷密度较大 , 处于能量较高的 状态,比较容易满足能量起伏,同时新相晶核形成时, 状态 , 比较容易满足能量起伏 , 同时新相晶核形成时 , 可 以使部分晶体学缺陷消失,使系统的能量进一步下降, 以使部分晶体学缺陷消失 , 使系统的能量进一步下降 , 因 此在相界面处是奥氏体形核的首选位置。 此在相界面处是奥氏体形核的首选位置

18 材料成型与控制工程系

18

4)奥氏体成分均匀化 珠光体转变为奥氏体时, 珠光体转变为奥氏体时,在残留渗碳体刚刚 完全溶入奥氏体的情况下, 在奥氏体中的分布 完全溶入奥氏体的情况下,C在奥氏体中的分布 是不均匀的。原来为渗碳体的区域碳含量较高, 是不均匀的。原来为渗碳体的区域碳含量较高, 而原来是铁素体的区域,碳含量较低。这种碳浓 而原来是铁素体的区域,碳含量较低。 度的不均匀性随加热速度增大而越加严重。因此, 度的不均匀性随加热速度增大而越加严重。因此, 只有继续加热或保温,借助于C原子的扩散才能 只有继续加热或保温,借助于 原子的扩散才能 使整个奥氏体中碳的分布趋于均匀。 使整个奥氏体中碳的分布趋于均匀。

12 材料成型与控制工程系

12

2)奥氏体的长大

奥氏体晶核形成后便开始长大。 奥氏体晶核形成后便开始长大 。 奥氏体长大 以上某一温度t 的机制可做如下的解释。 的机制可做如下的解释。在AC1以上某一温度t1形 成一奥氏体晶核。奥氏体晶核形成之后, 成一奥氏体晶核。奥氏体晶核形成之后,将产生 两个新的相界面,一个是奥氏体与渗碳体相界面, 两个新的相界面,一个是奥氏体与渗碳体相界面, 另一个是奥氏体与铁素体相界面。 另一个是奥氏体与铁素体相界面。为讨论问题的 方便, 我们假定两个相界面都是平直的( 方便 , 我们假定两个相界面都是平直的 ( 参见 根据Fe-Fe3C 相图可知, 相图可知, 图)。根据

18 材料成型与控制工程系

18

4)奥氏体成分均匀化 珠光体转变为奥氏体时, 珠光体转变为奥氏体时,在残留渗碳体刚刚 完全溶入奥氏体的情况下, 在奥氏体中的分布 完全溶入奥氏体的情况下,C在奥氏体中的分布 是不均匀的。原来为渗碳体的区域碳含量较高, 是不均匀的。原来为渗碳体的区域碳含量较高, 而原来是铁素体的区域,碳含量较低。这种碳浓 而原来是铁素体的区域,碳含量较低。 度的不均匀性随加热速度增大而越加严重。因此, 度的不均匀性随加热速度增大而越加严重。因此, 只有继续加热或保温,借助于C原子的扩散才能 只有继续加热或保温,借助于 原子的扩散才能 使整个奥氏体中碳的分布趋于均匀。 使整个奥氏体中碳的分布趋于均匀。

12 材料成型与控制工程系

12

2)奥氏体的长大

奥氏体晶核形成后便开始长大。 奥氏体晶核形成后便开始长大 。 奥氏体长大 以上某一温度t 的机制可做如下的解释。 的机制可做如下的解释。在AC1以上某一温度t1形 成一奥氏体晶核。奥氏体晶核形成之后, 成一奥氏体晶核。奥氏体晶核形成之后,将产生 两个新的相界面,一个是奥氏体与渗碳体相界面, 两个新的相界面,一个是奥氏体与渗碳体相界面, 另一个是奥氏体与铁素体相界面。 另一个是奥氏体与铁素体相界面。为讨论问题的 方便, 我们假定两个相界面都是平直的( 方便 , 我们假定两个相界面都是平直的 ( 参见 根据Fe-Fe3C 相图可知, 相图可知, 图)。根据

第二章 钢中奥氏体的形成

钢铁热处理加热和保温温度的选择主要基于 F-Fe3C相图共析反应。

¾ A1 (加热,Ac1,=A1+ΔT过热;冷却,

图2-6 加热(冷却)速度为0.125

Ar1,=A1-ΔT过冷) ---PSK,

℃/min时,Fe-Fe3C相图中的临界 ¾ A3 (加热,Ac3;冷却, Ar3) ---GS,

点

温度升高到GSE线以上时,都 将得到单相奥氏体。

钢加热转变时的相变驱动力为新相奥氏体与母相之间的体积自 由能差ΔG。 根据固态相变形核理论,形成奥氏体核心时,系统总自由能变化 ΔG为: ΔG=−VΔGv+S γ +VΔGs 式积中自:由V能—差—,新V相Δ的Gv体是积相,变Δ的G驱v—动—力为;奥氏体与珠光体间单位体 S——新相表面积,γ为新相与母相间单位面积界面能, S γ 为相变的阻力; 变的Δ阻G力s为。奥氏体形核时所增加的单位体积应变能,VΔGs为相

A1点以上即在一定的过热度下才能发生。 同理,冷却时,奥氏体向珠光体的转变也必须

在一定的过冷度下才能发生。

为便于区别起见,通常把钢加热时的临界点 加注“C”字,分别写成Ac1、Ac3、Accm; 而把冷却时的临界点加注“r”字,成为Ar1、 Ar3、Arcm等。但Accm与Arcm不常用,通常 只写成Acm,不再加注表示加热或冷却的字 母。

(2)共晶转变

共晶转变线:水平线ECF

在1148℃的恒温下发生共晶转变,由wc=4.3%的液相转 变为wc=2.11%的奥氏体和渗碳体组成的混合物: 即液相(L4.C3→0%γ-CF)e、E+奥Fe氏3C体(2.11%C)和渗碳体(6.69%C)三相 共存。 其中,C—共晶点;E—碳在γ-Fe中的最大溶解度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为了维持原来相界面处的局部碳浓度平衡,

在γ/Fe3C相界面处的渗碳体必须溶入奥氏体 以供应碳量,使其碳浓度恢复至Cγ/cem。同时, 在γ/α相界面处的铁素体必转变为奥氏体,使

其碳浓度降至Cγ/α。这样,奥氏体的两个相 界面便自然地同时向渗碳体和铁素体中推移,

使奥氏体不断长大。

在铁素体中也进行着碳的扩散。在铁素体、

为了区别, 通常把实际加热时的相变临界点 标以字母c(如AC1、AC3、ACcm) 把冷却时的相变临界点 标以字母r(如Ar1,Ar3,Arcm

1.2 奥氏体的组织和结构

奥氏体的组织通常是由等轴状的多边形晶粒所组成,晶内常可出现相变孪晶

12CrNi3钢的原奥氏体晶粒组织

奥氏体不锈钢

纯铜

形变和退火孪晶

FeБайду номын сангаасC ) → γ

6.69%

0.77%

点阵结构:体心立方 复杂斜方 面心立方

从右图中的GS线可知,奥氏体中 与铁素体相平衡的碳含量随温度升高 而下降。铁素体中的最大碳含量为 0.02%(在A1温度),而为使铁素体转 变为奥氏体,铁素体的最低碳含量必 须是:727℃为0.77%、740℃为0.66%、 780℃为0.40%、800℃为0.32%等等, 均远远高于铁素体中的最大碳含量。 实际上,在微观体积内由于碳原子的 热运动而存在着浓度起伏。

1.3 奥氏体的性能

面心立方点阵是一种最密排的点阵结构,致密度高,所以奥氏体的比 容最小。

❖奥氏体中铁原子的自扩散激活能大,扩散系数小,因此奥氏体钢的热 强性好,可作为高温用钢。

奥氏体具有顺磁性,而奥氏体的转变产物均为铁磁性,所以奥氏体钢 又可作为无磁性钢。

奥氏体的线膨胀系数大,因此奥氏体钢也可用来制作热膨胀灵敏的仪 表元件;

由于奥氏体与铁素体及渗碳体的碳含量和点阵结构相差很大,因此,奥 氏体的形成是一个由α到γ的点阵重构、渗碳体的溶解以及C在奥氏体中的扩 散重新分布的过程。根据Fe-Fe3C平衡状态图,由铁素体和渗碳体两相组成 的珠光体加热到ACl稍上温度时将转变为单相奥氏体,即

相组成: ( α + 碳含量: 0.02%

钢中奥氏体的形成

第二章 钢中奥氏体的形成

1. 奥氏体的组织特征

奥氏体形成的温度范围

奥氏体的组织和结构 奥氏体的性能

1.1 奥氏体形成的温度范围

注:根据Fe-Fe3C平衡状态图, 奥氏体(γ)是高温稳定相。 状态图中的GSEJNG区域是奥氏体 稳定存在的区域。

Fe-Fe3C平衡状态图

Fe-Fe3C平衡状态图是热力学上达到平衡时的状态图,但实际加热和冷却时 的相变临界点不在同一温度上,往往存在一定的温度滞后。

C在奥氏体中呈统计性均匀分布,存在着浓度起伏,即存在着高浓度区域。C原子 的存在,使奥氏体点阵发生等称膨胀,因而点阵常数随碳含量升高而增大,如图 所示。

合金钢中的奥氏体是C和合 金元素溶于γ-Fe中的固溶体。合 金元素如Mn、Si、Cr、Ni、Co等在 γ-Fe中取代Fe原子的位置而形成 置换式固溶体。它们的存在也引起 晶格畸变和点阵常数变化。

奥氏体的导热性能差,故奥氏体钢加热时,不宜采用过大的加热速度, 以免因热应力过大而引起工件变形。

1.3 奥氏体的性能

奥氏体是钢中的高温稳定相,但若钢中加入足够量的能够扩大γ相区的元素, 则可使奥氏体在室温成为稳定相。因此,奥氏体可以是钢在使用时的一种组织状 态,以奥氏体状态使用的钢称为奥氏体钢。

若垂直于相界面截取一纵截面, 则沿纵截面各相中的碳浓度分布如 图所示。由于新相奥氏体两个相界 面(γ/α和γ/Fe3C)的碳浓度不等, 在奥氏体中形成一个浓度差(Cγ/cem -Cγ/α),使C原子从高浓度的 γ/Fe3C相界面处向低浓度的γ/α相界 面处扩散,结果破坏了在T1温度下 相界面的平衡浓度,同时奥氏体中 碳的浓度梯度趋于减小,C′γ/cem- C′γ/α所示。

钛合金六方相中的形变孪晶

奥氏体不锈钢中退火孪晶

奥氏体是C在γ-Fe中的固溶体,C原子在γ-Fe点阵中处于由Fe原子组成的八面体 中心间隙位置,即面心立方晶胞的中心或棱边中点,如图9.3所示。

若按所有八面体间隙位置均填满C原子 计算,单位晶胞中应含有4个Fe原子和4个C 原子,其原子百分比为50%,重量百分比 为20%。但实际上,奥氏体的最大碳含量 为2.11%(重量),原子百分比为10%, 即2.5个晶胞中才有一个C原子。这是因为C 原子半径为0.77,而γ-Fe点阵中八面体间 隙半径仅为0.52,C原子进入间隙位置后将 引起点阵畸变,使其周围的间隙位置不可 能都填满C原子。

珠光体团边界与铁素体和渗碳体的相界面一样,也是奥氏体的形核部位。

2.2奥氏体晶核长大

当奥氏体在铁素体和渗碳体两相界面上形核后,便形成了γ/α和γ/Fe3C两个 新的相界面。奥氏体的长大过程即为这两个相界面向原来的铁素体和渗碳体

中推移的过程。

在相界面处: ➢与奥氏体相接触的铁素体碳浓度为Cα/γ; ➢与渗碳体相接触的铁素体碳浓度为 Cα/cem(沿QP延长线变化) ; ➢与铁素体相接触的奥氏体碳浓度为Cγ/α ; ➢与渗碳体相接触的奥氏体碳浓度为 Cγ/cem ; ➢与奥氏体相接触的渗碳体碳浓度为 Ccem/γ

奥氏体晶核的形核位置 奥氏体晶核的形核位置通常在铁素体和渗碳体的两相界面上。 这是因为:

在两相界面处,碳原子的浓度差较大,有利于获得形成奥氏体晶核所需的碳 浓度

在两相界面处,原子排列不规则,铁原子有可能通过短程扩散由母相点阵向 新相点阵转移,从而促使奥氏体形核,即形核所需的结构起伏较小

在两相界面处,杂质及其他晶体缺陷较多,具有较高的畸变能,新相形核时 可能消除部分晶体缺陷而使系统的自由能降低。并且新相形核时产生的应变能 也较容易借助相界(晶界)流变而释放。

因面心立方点阵滑移

系统多,奥氏体的塑性很 好,易于变形,即加工成 形性好。

2.奥氏体的形成机制

奥氏体形核 奥氏体晶核长大 剩余碳化物溶解 奥氏体均匀化

2.1奥氏体形核

奥氏体的形成符合一般的固态相变规律,是通过形核和长大完成的。根据扩散理 论,奥氏体的晶核是依靠系统内的能量起伏、浓度起伏和结构起伏形成的。