奥氏体的形成

奥氏体的形成

钢的奥氏体化的三个阶段

钢的奥氏体化的三个阶段钢是一种重要的金属材料,在工业和建筑领域中广泛应用。

而钢的性能与组织密切相关,其中奥氏体化是一种常见的钢材组织变化过程。

奥氏体化过程可分为三个阶段,下面将详细介绍这三个阶段。

第一阶段:奥氏体的形成奥氏体是钢中的一种组织,具有良好的塑性和韧性。

在钢的冷却过程中,当温度降至800℃以下时,钢中的铁原子开始发生排列变化,逐渐形成奥氏体。

这个过程称为奥氏体的形成。

在这个阶段中,由于钢中的铁原子排列变化,奥氏体开始出现在钢材的晶界和晶内,形成细小的奥氏体晶粒。

同时,钢材中的碳原子也开始从奥氏体中析出,形成铁素体。

这个阶段相当于钢材的退火过程,可以提高钢材的塑性和韧性。

第二阶段:奥氏体的生长在第一阶段中,奥氏体只出现在钢材的晶界和晶内,形成细小的晶粒。

而在第二阶段中,随着时间的推移,奥氏体开始生长并合并,逐渐形成大的奥氏体晶粒。

这个过程称为奥氏体的生长。

在这个阶段中,由于奥氏体晶粒的生长和合并,钢材中的铁原子排列变化得更加有序,奥氏体晶粒也变得更大。

此时,钢材的硬度和强度开始逐渐增加,但塑性和韧性却减少了。

第三阶段:奥氏体的再结晶在第二阶段中,钢材中的奥氏体晶粒越来越大,同时塑性和韧性逐渐减少。

为了提高钢材的塑性和韧性,需要进行再结晶处理。

这个过程称为奥氏体的再结晶。

在这个阶段中,钢材经过加热处理,使奥氏体晶粒重新分散,形成新的细小晶粒。

这个过程称为再结晶,可以提高钢材的塑性和韧性,同时保持一定的硬度和强度。

此时,钢材的组织已经较为稳定,可以进一步进行加工和使用。

奥氏体化过程是钢材中的一种重要组织变化过程。

这个过程可分为三个阶段:奥氏体的形成、奥氏体的生长和奥氏体的再结晶。

通过这个过程,可以改善钢材的组织结构,提高其性能,满足不同领域的需求。

《奥氏体的形成》课件

锰的影响:锰可以扩大奥氏体的相区,促进奥氏体的形成 单击此处输入你的项正文,文字是您思想的提炼,言简意赅的阐述观点。

硅的影响:硅可以提高奥氏体的耐热性,但会缩小奥氏体的相区 单击此处输入你的项正文,文字是您思想的提炼,言简意赅的阐述观点。

良好的焊接性能

具有良好的耐腐蚀性 较高的耐热性 良好的塑性和韧性 良好的加工性能

奥氏体钢的加工硬化:通过冷加工变形提高强度和硬度

奥氏体不锈钢的应用:具有优良的耐腐蚀性和耐热性,广泛应用于化工、石油等领域

奥氏体耐热钢的应用:在高温环境下保持优良的性能,用于制造锅炉、热交换器等设备

奥氏体合金钢的应用:通过添加合金元素改善性能,用于制造刀具、模具等耐磨材料

碳的扩散:碳原子在奥氏体中的扩 散速度较慢,需要一定的时间才能 形成完整的奥氏体

添加标题

添加标题

添加标题

添加标题

温度:奥氏体的形成需要一定的温 度,通常在727℃以下

合金元素:某些合金元素可以促进 奥氏体的形成,如镍、锰等

铁素体和渗碳体的分解 碳的扩散和溶解 奥氏体的形核和长大 奥氏体晶粒的长大和相变

形貌差异:奥氏体呈面心立方结构,其它相呈体心立方或简单立方结构 结构差异:奥氏体是碳在γ-Fe中的间隙固溶体,其它相是碳在α-Fe中的间隙固溶体 形成条件差异:奥氏体在高温下形成,其它相在室温下形成 物理性质差异:奥氏体塑性好,其它相硬度高

PART FIVE

良好的塑性和韧性

良好的耐腐蚀性

良好的导热性

实验过程:加热、 保温、冷却等

实验结果:观察奥 氏体的形貌、分析 奥氏体相变动力学 等

奥氏体定义

奥氏体定义

奥氏体是一种金属晶体结构,由铁原子排列形成。

在奥氏体晶体结构中,铁原子被排列成紧密堆积的球形结构,这些球形结构被称为“单元球”。

奥氏体是一种固溶体,即铁原子和其他元素原子在晶格中混合。

通常,在钢材中添加一些其他元素,如碳、铬、钼、镍等,以提高其性能。

在奥氏体钢中,碳含量通常在0.2%到0.8%之间。

奥氏体钢的优点是具有较高的强度和硬度,同时保持良好的可塑性和韧性。

这使得奥氏体钢广泛用于制造各种工程零件,如齿轮、轴承、弹簧、刀具等。

然而,奥氏体钢的缺点是易于发生变形和开裂。

因此,在钢材制造过程中,需要对其进行热处理,即快速冷却,以增加其强度和硬度,并减少其变形和开裂的风险。

这种热处理过程称为淬火。

在淬火过程中,钢材被加热到高温,然后迅速冷却,以形成奥氏体结构。

奥氏体钢还可以通过加热和冷却过程来控制其晶体结构。

在加热过程中,钢材中的奥氏体晶体结构会逐渐转变为费氏体晶体结构,这是一种更软的结构。

在冷却过程中,费氏体晶体结构又会逐渐转变为马氏体晶体结构,这是一种更硬的结构。

这种加热和冷却处理过程称为热处理,可以改变奥氏体钢的性能。

除了钢材外,奥氏体晶体结构还存在于其他金属中,如铝、铜和钛等。

在这些金属中,奥氏体结构也可以通过加热和冷却过程来控制其性质。

奥氏体是一种重要的金属晶体结构,具有优良的机械性能。

在钢材制造和其他金属加工过程中,奥氏体结构的控制和调节是至关重要的。

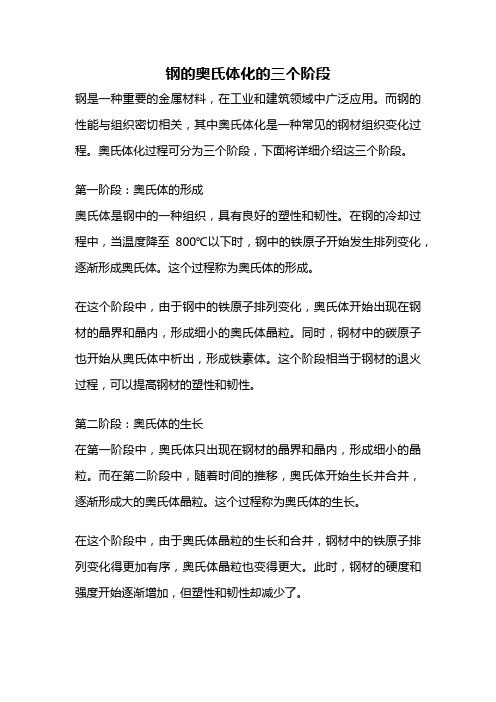

钢中奥氏体的形成

珠光体的显微组织:片层状结构

•S0

•F •Fe3C

• 显微组织形貌

片间距S0

•

共析钢奥氏体长大示意图

•T •G •γ

•α

•E

•T •C

1

%

•Cγ- •Cγ- C α •Cα-γ •C α - •C%

C

Fe3C

•T1温 度

•Cγ- C

• Fe3C

•Cαγ

•Cα-γ

•C α -

C

•珠光体片间距S0

•

二、奥氏体的组织、结构和性能 • 1.组织:等轴状多边形晶粒

•

• 2.结构

•C原子

•Fe原子

•

• 3.性能 • 1)比容最小(cm3/g) • 2)线膨胀系数最大 • 3)导热性差、塑性高 • 4)屈服强度很低,易于塑性加工

•

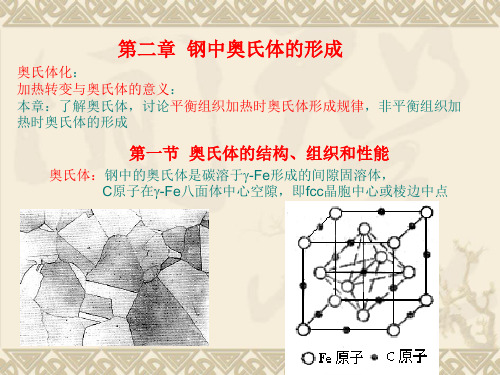

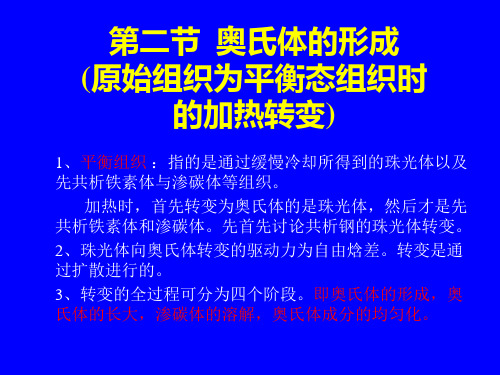

§2珠光体-奥氏体转变

铁素体(F或α) 0.021% BCC 渗碳体(Fe3C或Cm):间隙化合物, C含量 6.69% ,具有正交结构,硬而脆 。 • 珠光体( F + Fe3C )-奥氏体 • 一、奥氏体转变过程 • 1.形核(以共析钢C%=0.77%为例) • 2.长大 3.碳化物的溶解 4.均匀化

•

奥氏体形成示意图

1 奥氏体形核

2 奥氏体长大 3 剩余 Fe3C溶解 4 奥氏体均匀化

•γ •F •Fe3C •γ •未溶Fe3C

•γ

•

•

•

•

•

•

•

•

•

•

•

•

•

钢中奥氏体的形成

2024年2月1日星期四

§1 奥氏体形成概述

• 一、奥氏体形成的热力学条件临界点降低 用 r

钢中奥氏体的形成

DCγ—C在奥氏体中的扩散系数 Cγ−α—与F接触的A的C浓度 C γ−C—与Ce接触的A的C浓度

A界面向两侧推移速度与D及dC/dX成正比,与界面两侧碳浓度差成反比 T↑,D呈指数增加、Cγ-c与Cγ-α差值增加而使Dc/Dx增加、

界面两侧碳浓度差(Cγ-α- c α - γ)及(6.67- Cγ-c )均减小,故V γ→α及V γ→C均随温度升高而增加。

Cα-c:与Fe3C接触的F的C浓度 Cγ-α:与F接触的A的C浓度 Cγ-c:与Fe3C接触的A的C浓度 Cc-γ:与A相接触的Fe3C的C浓度(6.67%)

奥氏体内:出现碳浓度梯度, C从高浓度的奥氏体/渗碳体界面 向

低浓度的奥氏体/铁素体界面扩散 铁素体内:C在奥氏体中扩散的同时,也在铁素体中扩散.

温度升高,A/F界面向F推移的速度与A/Ce界面向Ce推移的速度之比也增大。 如,780oC时,二者之比为14.8, 800oC时,为19.1(由式2-4计算)。 A形成温度升高,F消失时残留Ce量增大,A的平均碳含量降低。

(二)钢的碳含量和原始组织 钢中C越高,A形成越快

钢中C增加,Ce增多,增加F/Ce相界面,增加A形核部位,N增大 Ce量增加后,C扩散距离减少 C和Fe原子的扩散系数也增大,这些加快A的形成。 但过共析钢中,Ce数量过多,随C增加,也会引起残留Ce溶解和

影响临界点及A形成速度 Me改变A1、A3、Acm等位置,并使之扩大为一个温度范围,改变相变

时的过热度,影响奥氏体形成速度。 如Ni、Mn、Cu等降低A1点,相对地增大过热度,提高A形成速度 Cr、Mo、Ti、Si、Al、W、V等提高A1点,相对地降低过热度,减慢奥

A形成速度

影响珠光体片层间距、改变C在A中的溶解度 影响相界面浓度差、C在A中浓度梯度、形核功等,影响A形成速度

奥氏体的形成机制

从图9.1中的GS线可知,奥氏体中与铁素 体相平衡的碳含量随温度升高而下降。铁素 体中的最大碳含量为0.02%(在A1温度),而 为使铁素体转变为奥氏体,铁素体的最低碳 含量必须是:727℃为0.77%、740℃为0.66%、 780℃为0.40%、800℃为0.32%等等,均远远 高于铁素体中的最大碳含量。

奥氏体的形成机制

1. 奥氏体形核 2. 奥氏体晶核长大 3. 剩余碳化物溶解 4. 奥氏体均匀化

铁素体 体心立方

0.02%

奥氏体 面心立方

0.77%

渗碳体 复杂斜方

6.69%

由于奥氏体与铁素体及渗碳体的碳含量和点阵结构 相差很大,因此,奥氏体的形成是一个由α到γ的点 阵重构、渗碳体的溶解以及C在奥氏体中的扩散重 新分布的过程。

C ce m / γ

C cem/γ

Fe C3

Cγ /cem

G

γ

Q

Fe3 C E

γ

碳

αP

S

T1

含 量

Cγ /α

Cα /cem

α

C C C Cα / γ α/γ α/cem

γ /α

C γ/cem

Ccem/γ

Fe C3

C γ/cem

γ

αP

Cc e m / γ

Fe3 C

E

Cγ/cem

γ

碳

T1

含

量

S

γ

C C C α / γ α / ce m γ /α

扩散性相变

转变的全过程可以分为四个阶段

(1) 奥氏 体形 核

(2) 奥氏体 晶核长

大

(3) 渗碳 体溶

解

(4) 奥氏体 成分均

匀化

1.奥பைடு நூலகம்体形核

奥氏体形成的四个过程

奥氏体形成的四个过程奥氏体是指钢铁中的一种组织,也是钢铁制品中最常见的组织类型之一。

奥氏体的形成过程可以分为四个阶段:加热、保温、冷却和回火。

一、加热在制造钢铁的过程中,需要先将原材料加热到一定温度,使其变得更加柔软和易于加工。

对于奥氏体的形成而言,加热也是必不可少的一步。

在加热的过程中,钢铁中的碳元素开始逐渐被溶解。

随着加热温度的升高,钢铁中的碳元素溶解度也会逐渐增加。

当温度达到一定程度时,钢铁中的碳元素就会完全溶解,这时钢铁就处于一个完全的奥氏体状态。

二、保温当钢铁达到完全奥氏体状态后,需要进行保温。

这是为了让钢铁中的碳元素充分扩散,并在晶粒界处形成一定的碳化物。

在保温的过程中,钢铁中的碳元素会逐渐扩散到晶粒界处,与周围的铁原子结合形成碳化物。

这些碳化物的形成可以增加钢铁的硬度和强度,从而使其更加适合应用于高强度和高耐磨性的场合。

三、冷却冷却是奥氏体形成过程中最为关键的一步。

在这一步中,需要将钢铁快速冷却,以使其保持奥氏体结构。

在快速冷却的过程中,钢铁中的碳元素没有足够的时间扩散到晶粒界处,因此无法形成碳化物。

这样,钢铁中的碳元素就会保持在溶解状态,从而形成了奥氏体。

四、回火在冷却后,奥氏体结构的钢铁虽然具有较高的硬度和强度,但也很脆。

为了提高其韧性和可塑性,需要进行回火。

回火是指将钢铁加热到一定温度,然后将其缓慢冷却。

这样可以使钢铁中的碳元素重新扩散到晶粒界处,并与铁原子结合形成一定的碳化物。

这些碳化物可以增加钢铁的韧性和可塑性,从而使其更加适合应用于高强度和高耐磨性的场合。

奥氏体的形成过程是一个复杂的过程,需要经过加热、保温、冷却和回火四个阶段。

只有在这些阶段都得到了充分的控制,才能得到具有高硬度、高强度和高韧性的钢铁制品。

13-14第二章 奥氏体形成

X100倍 晶粒度

奥氏体晶粒度有三种:

① 初始晶粒度 ---- 奥氏体形成刚结束, 其晶粒边界刚刚相互接触时的晶粒大 小。初始晶粒一般很细小,大小不均, 晶界弯曲。

② 实际晶粒度 ---- 钢经热处理后所获得 的实际奥氏体晶粒大小。

③ 本质晶粒度 ---- 表示钢在一定加热条件下奥 氏体晶粒长大的倾向性。

- 十秒 - 几百秒 - 千秒 - 万秒

具体分析:

两个平衡的打破与再平衡: ① A相内部平衡:成分均匀化 ② A –F两相界面之间、A- Fe3C两相界面之间的平衡

阶段(2)原因:

A 形核后出现γ–α、γ-Fe3C 界面,界面 C% 由相 图确定,分别为 Cγ-α、Cγ-K、Cα-γ、Cα-K → ① A 内部存在 C 浓度梯度→C 从A-Fe3C界面附近向 A-F 界面附近扩散→Cγ-K↓,Cγ-α↑→

③ 性能:顺磁性;比容最小; 塑性好;线膨胀系数

F + Fe3C 成分(C%) 0.0218 6.69

→ A (727 ℃) 0.77

结构

体心立方 复杂斜方 面心立方

说明奥氏体化中须两个过程: ① C 成分变化: C 的扩散 ② 铁晶格改组: Fe 扩散

k ---- 玻尔兹曼常数,1.38X10-23 J/K

∆G* ---- 临界形核功; Q ---- 扩散激活能

P→A的相变,是升高温度的相变,温度升高时, ∆G*↓,Q↓,故形核率 N 增大。

2.2.2 奥氏体线长大速度

dC 1

1

GD (

)

(2

dx C C K

G ——长大线速度,单位 mm/s 碳在奥氏体中的扩散系数 D=D0exp(-Q/RT)

学习奥氏体化四过程的意义: 实际热处理中并不一定要求奥氏体的扩散

奥氏体的形成(共56张PPT)

2.1.3 奥氏体形成的热力学条件

∆G = V ∆Gv + S σ+ εV - ∆Gd

- ∆Gd ---- 在晶体缺陷处形核引起 的自由能降低

(2-1)

相变必须在一定的过热度∆T 下,使得∆GV <0,才能得到

∆G<0。所以相变必须在高于

A1 的某一温度下才能发生, 奥氏体才能开始形核。

图2-3 自由能和温度关系图

2.3 奥氏体晶粒长大及其控制

2.3.1 奥氏体晶粒度

奥氏体晶粒大小用晶粒度表示,通常分为8级, 1级最粗,8级最细,8级以上为超细晶粒。

晶粒度级别与晶粒大小的关系

n = 2N-1

(2-5)

n ---- X100倍时,晶粒数 / in2

N ---- 晶粒度级别

N d (μm) 1 250 2 177 3 125 4 88 5 62 6 44 7 31 8 22 9 15.6 10 11

Cr-α↑ → Cr-α’ ;

体相适配的碳 由式(2-7)可知:

因此必须用再次热处理来校正由于加热不当浓而度出现,的过况热现且象。碳原子沿界面扩散较晶

∆Cγ-α

内为快,从而加速了奥氏体的形核。 (2)合金元素不影响奥氏体的形成机制,但影响其形成速度。

所以相变必须在高于 A1 的某一温度下才能发生,奥氏体才能开始形核。

上的

由于 γ/Fe3C相界面的碳浓度差

较大,

Fe3C本身复杂的晶体结构,使得奥氏体向渗碳

体方向的长大速度远比向铁素体方向为小,所以

铁素体向奥氏体的转变比渗碳体的溶解要快得多

,

根据公式(2-2)

GF/GFe3C = ∆C γ-Fe3C / ∆Cγ-α 在780 ℃时, ∆C γ-Fe3C

奥氏体_精品文档

奥氏体1. 引言奥氏体(Austenite)是固体材料中的一种金属相,具有高度有序的结构和低塑性。

它主要由α铁和γ铁两个晶体相组成,通常在高温下形成,然后通过快速冷却来保留结构。

奥氏体的性质和结构对金属材料的性能和应用具有重要影响。

本文将介绍奥氏体的形成过程、性质和应用。

2. 奥氏体的形成过程奥氏体的形成与金属材料的合金成分和冷却速率紧密相关。

当金属合金中含有充分的合金元素时,奥氏体相就会在高温下形成。

通常情况下,金属材料在高温下通过热处理、加热和保温等工艺步骤来形成奥氏体。

关键的因素是合金元素的溶解度和扩散速率。

当材料被迅速冷却后,奥氏体相就可以被保留下来。

3. 奥氏体的性质3.1 结构特点奥氏体具有高度有序的结构,其晶体结构通常为面心立方(FCC)。

在奥氏体相中,铁原子密堆积于晶格中,形成共面排列。

奥氏体晶格中晶体间距较大,存在较大的空隙,使其具有较低的密度。

3.2 机械性能奥氏体相具有较高的硬度和强度,但其塑性较低。

这是因为奥氏体相中原子排列较为有序,固定结构限制了原子的运动和排列方式。

因此,奥氏体相通常是脆硬的。

3.3 热处理性能奥氏体相可通过热处理进行再结晶和回火来改善其热处理性能。

通过加热奥氏体相并保温,原子会发生扩散,导致晶体结构的再排列,从而减小晶格缺陷和内应力。

4. 奥氏体的应用4.1 钢铁工业作为奥氏体相的铁-碳合金被广泛应用于钢铁工业。

通过控制合金中的碳含量、合金元素添加和冷却速率,可以调节奥氏体含量和性能,从而获得不同用途的钢材。

4.2 不锈钢不锈钢是一种重要的金属材料,其主要成分为奥氏体相和其他合金元素。

奥氏体不锈钢具有优异的耐腐蚀性、强度和韧性,在化工、航空航天、食品加工和医疗器械等领域得到广泛应用。

4.3 合金硬化在一些高性能合金中,奥氏体相用于增强材料的硬度和强度。

通过合金元素的添加和冷却速率的控制,可以在材料中形成高度有序的奥氏体相,有效提高合金的力学性能。

5. 结论奥氏体作为一种重要的金属相,对金属材料的性能和应用具有重要的影响。

材料热处理原理第二章 奥氏体的形成

• 奥氏体的形成速度:形核率I 和长大速度G

转变温度/℃

740 760 780 800

共析碳钢

形核率I /(1/mm3s)

长大速度 G/(mm/s)

2280

0.0005

11000

0.010

51500

0.026

616000

0.041

转变一半所需 时间/s 100 9 3 1

• T,形成速度增大

1. 奥氏体等温形成动力学

结构: 体心立方 复杂斜方 面心立方

C含量: 0.02% 6.69% 0.77%

奥氏体A(γ)

Acm A3

A1

奥氏体的形成: (1) 的点阵重构 (2)渗碳体的溶解 (3)C在中的扩散重新分布

1. 奥氏体形核

G -Vgv S V < 0

V•gv :新奥氏体与母相之间的体积 自由能之差,加热相变的动力

T,有利于改善淬火钢尤其是淬火高碳工具钢的韧性。

1. 奥氏体等温形成动力学

• ②碳含量的影响

– 钢中碳含量愈高,奥氏体形成速度就愈快。

原因:

**碳含量增高时,碳化物数量增多,铁素体与渗碳体的相

界面面积增大,因而增加了奥氏体的形核部位,使形核率增 大。

**同时,碳化物数量增多后,使碳的扩散距离减小, ** 随奥氏体中碳含量增加,碳和铁原子的扩散系数增大

1. 奥氏体等温形成动力学

• T

C / - C /

形核所需C浓度的起伏

,有利于提高形核率

• 因此,T,相变过热 度增加,形核急剧增 加 (I>G),有利于形 成细小的奥氏体晶粒。

1.奥氏体等温形成动力学

(2) 长大速度G • 等温转变

G

第三章__奥氏体的形成

固态相变, SMSE,CUMT

本章首页 上一页

下一页

返 回

奥氏体的形成

(以共析钢为例)

奥 氏 体 形 核

奥 氏 体 长 大

残余Fe3C溶解

固态相变, SMSE,CUMT

奥氏体均匀化

本章首页 上一页 下一页 返 回

奥氏体转变的类型

由珠光体类(平衡组织)向奥氏体转变 由马氏体类(非平衡组织)向奥氏体转变

固态相变, SMSE,CUMT 本章首页 上一页 下一页 返 回

固态相变, SMSE,CUMT

本章首页 上一页

下一页

返 回

C

Fe3C

CA/Fe3C

CA/F

A

CF/Fe3C

F T℃ T1 CF/A A Fe F

固态相变, SMSE,CUMT

本章首页 上一页

下一页

返 回

3.2、奥氏体形成机理

1.奥氏体的形核 2.奥氏体的长大 3. 残余碳化物的溶解 4.奥氏体的均匀化 奥氏体的不均匀性: 即使Fe3C完全溶解转变为奥氏体,碳在奥氏体中的 分布仍然不均匀,表现为原Fe3C区域碳浓度高,原 F区碳浓度低。 奥氏体的均匀化: 随着继续加热或继续保温,以便于碳原子不断扩散, 最终使奥氏体中碳浓度均匀一致。

100 奥氏体量(%) 790℃ 50 750℃ 730℃

0

共析钢的奥氏体等温转变量与时间的关系

时间(S)

固态相变, SMSE,CUMT

本章首页 上一页

下一页

返 回

100

奥氏体量(%) 790℃ 50 750℃ 730℃

0

共析钢的奥氏体等温转变量与时间的关系

时间(S)

由图可见: (1)A转变有孕育期, (2) A转变速度先增后减,转变量50%时最大

钢中奥氏体的形成

加热到临界点以上时,由于温度的 升高,原子的活动能力增强,晶格 的能量增加,使得相变驱动力增大 。

碳原子扩散

01

02

03

碳原子扩散机制

在奥氏体形成过程中,碳 原子通过晶格的间隙和位 错等缺陷进行扩散,以实 现成分均匀化。

扩散路径

碳原子主要沿着晶界和位 错等缺陷扩散,这些区域 提供了碳原子扩散的通道 。

料。

基于奥氏体转变的金属材料加工工艺实例

弯曲加工

将金属材料加热至奥氏体化温度,保温 一段时间,然后迅速冷却,可提高金属 材料的塑性和韧性,有利于弯曲加工。

VS

拉拔加工

将金属材料加热至奥氏体化温度,保温一 段时间,然后迅速冷却,可提高金属材料 的强度和韧性,有利于拉拔加工。

THANK S感谢观看

钢中奥氏体的形成

汇报人: 日期:

目录

• 奥氏体的定义与性质 • 奥氏体的形成过程 • 影响奥氏体形成的因素 • 奥氏体转变的机制与动力学 • 奥氏体转变过程中的缺陷与控制 • 奥氏体转变的应用与实例

01

奥氏体的定义与性质

奥氏体的定义

奥氏体是一种钢铁材料中的固溶体相,主要由铁和碳原子组 成,并含有一定量的合金元素,如镍、铬、锰等。

03

影响奥氏体形成的因素

温度

温度对奥氏体形成的影响

钢在加热时,奥氏体的形成是随着温度的升高而加速的。在一定的温度下,奥 氏体可以完全形成。当温度升高时,奥氏体的形成速率增加,所需的时间减少 。

临界点温度对奥氏体形成的影响

在临界点温度以上,奥氏体可以完全形成。而在临界点温度以下,奥氏体不能 完全形成。

当铁素体完全转变为奥氏体后,奥氏体的碳浓度和晶格类型不再发生变化。此时,奥氏体的 碳浓度较高,晶格类型为面心立方结构。

奥氏体的形成

3.பைடு நூலகம்

Isothermal Kinetic Curve Of Eutectoid Carbon Steel

• 2. A的形核与长大的经验公式 (1) A的形核率 I(1/S·mm3),可写作: • I = Ch*exp(-Q/KT)exp(-W/KT) • 式中,K:玻耳兹曼常数;Q:扩散激活能;W:临界形 核功;Ch:常数,与A核所需碳含量有关。 • (a).形核与扩散有关 • D = D0 exp(-Q/KT), • T↑, Q一定, exp(-Q/KT)↑,D↑ • (b).形核与临界形核功W有关 • W = k * 1/(△GV)0.5, • 式中,k为常数;△GV:单位体积A与珠光体自由能之 差。T↑,△GV↑,W↓,exp(-W/KT)↑。 • (c). 形核与A含碳量有关 T↑, A中最低含碳量沿GS线降低,形核所需含碳 量↓,Ch↑, ∴ T↑, I↑。

• 2. 原因 Fe-Fe3C相图上ES线斜度大于GS线(见图1-2-3),S点 不在CA-F与CA-C中点,而稍偏右。所以A中平均碳浓度, 即(CA-F + CA-C)/2低于S点成分。当F全部转变为A后, 多余的碳即以Fe3C形式存在。通过继续保温,使未溶 渗碳体不断溶入A中。

•

• 五. 奥氏体的均匀化 渗碳体转变结束后,奥氏体中碳浓度不均 匀(原F部分碳浓度低,原碳化物部分碳浓度 高),要继续保温通过碳扩散使奥氏体均匀化。 • 小结: 共析碳钢的奥氏体等温形成是通过碳、铁原 子的扩散,通过形核—长大—碳化物溶解—奥 氏体均匀化四个步骤实现的。

• 2. 碳原子在铁素体内部的扩散

由于F中与A交界的界面浓度CF-A < CF-C (F中与Cm交 界的界面浓度),碳原子向A一侧扩散,使F中碳浓度 升高,有利于向奥氏体的转化。 • 四.渗碳体的溶解 1. 实验现象 (a)F消失时,组织中的Fe3C还未完全转变。 • (b)测定后发现A中含碳量低于共析成分0.77%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

45-39

(2 8)

随加热温度升 高,奥氏体晶粒长大 速度成指数关系迅速 增大. 加热温度升高 时,保温时间应相应 缩短,这样才能获得 细小的奥氏体晶粒.

图2-21 奥氏体晶粒大小与加热 温度,保温时间的关系

45-40

(2)加热速度的影响

加热速度越大,奥氏体的实际形成温度 越高,形核率与长大速度之比(N/G)随 之增大,可以获得细小的起始晶粒度. 快速加热并且短时间保温可以获得细小 的奥氏体晶粒度. 如果此时长时间保温,由于起始晶粒细 小,加上实际形成温度高,奥氏体晶粒很 容易长大.

45-31

公式(2-6)的推导:

面积为A的晶界如果移动dx 距离时,体系总的Gibbs自由 能变化为dGt ,则沿x方向有力 P作用于晶界上,构成晶界移 动的驱动力. 图2-13中A,B晶粒间的晶界 构成一曲率半径为R的球面.

图2-13 双晶体中的A,B 两晶粒,其中B晶粒呈球 状存在于A晶粒中.

图2-2 Fe-C 相图

45-2

2.1.2 奥氏体的性能 奥氏体的比容最小,线膨胀系数最大,且为顺 磁性(无磁性).利用这一特性可以定量分析奥 氏体含量,测定相变开始点,制作要求热膨胀灵 敏的仪表元件. 奥氏体的导热系数较小,仅比渗碳体大.为避 免工件的变形,不宜采用过大的加热速度. 奥氏体塑性很好,σS 较低,易于塑性变形. 故工件的加工常常加热到奥氏体单相区进行.

45-3

2.1.3 奥氏体形成的热力学条件

G = Gv + Gs+ Gve - Gd ---- 在晶体缺陷处形核 引起的自由能降低 相 变 必 须在一定的过热 度T下,使得GV <0,才 能得到G<0.所以相变必 须在高于 A1 的某一温度下 才能发生,奥氏体才能开 始形核. 图2-3 自由能和温度关系图

45-6

(1)

(2)

(3)

(4)

图2-5 奥氏体形成的四个阶段

45-7

45-8

(1)奥氏体的形核 形核的成分,结构条件

在A1温度(727℃): α C% 结构 + Fe3C 6.69 复杂斜方 γ 0.77 FCC

0.0218 BCC

45-9

形核位置 鉴于相变对成分,结构以及能量的要求,晶核将在 α/Fe3C相界面上优先形成,这是由于: ①相界面形核,可以消除部分晶体缺陷而使体系的 自由能降低,有利于相变对能量的要求. ②相界面两边的碳浓度差大,较易获得与新相奥氏 体相适配的碳浓度,况且碳原子沿界面扩散较晶内 为快,从而加速了奥氏体的形核. ③相界面处,原子排列较不规则,易于产生结构起 伏,从而由BCC改组成FCC.

图2-10 X100倍 晶粒度

45-27

奥氏体晶粒度有三种: ① 初始晶粒度 ---- 奥氏体形成刚结束, 其晶粒边界刚刚相互接触时的晶粒大 小.初始晶粒一般很细小,大小不 均,晶界弯曲. ② 实际晶粒度 ---- 钢经热处理后所获得 的实际奥氏体晶粒大小.

45-28

③ 本质晶粒度 ---- 表示钢在一定加热条件下奥 氏体晶粒长大的倾向性. 在 930±10℃,保温3~8小时后测定: 1~4级----本质粗晶粒钢,晶粒容易长大. 5~8级----本质细晶粒钢,晶粒不容易长大.

d ( 4πR 2σ ) 2σ 1 dG t 1 P= = = 2 A dx dR R 4πR

45-32

图2-14 大晶粒吃掉小晶粒示 意图(箭头表示晶界迁移方向)

图2-15 晶粒大小均匀一致 时稳定的二维结构

45-33

图2-16 顶角均为1200 的多边形晶粒

图2-17 三维晶粒的稳定形 状 -- Kelvin正十四面体

图2-9 珠光体向奥氏体转变动力学曲线

45-22

奥氏体形成是在一个温度范围内完成的. 随加热速度增大,转变趋向高温,且转变温度 范围扩大,而转变速度则增大. 随加热速度增大,C,Fe原子来不及扩散,所 形成的奥氏体成分不均匀性增大. 快速加热时,奥氏体形成温度升高,可引起奥 氏体起始晶粒细化;同时,剩余渗碳体量也增 多,形成奥氏体的平均碳含量降低.

45-19

2.2.3 奥氏体等温形成动力学曲线

设新形成的奥氏体为球状,则由约翰逊-迈尔方 程(Johnson-Mehl方程):

Vt = 1 exp(

π

3

NG 3t 4 )

( 2 4)

Vt ---- 新形成奥氏体的体积分数 转变量达50%左右时,转变速度最大. 转变温度越高,奥氏体形成的孕育期越短. 转变温度越高,完成转变所需的时间越短.

Fmax 3 fσ = 2r ( 2 7)

f 第二相微粒的体积分数 r 第二相微粒的半径

图 2-19 Zener微 粒 钉 扎晶界模型

45-36

由式(2-7)可知: 当第二相微粒所占的体积分数 f 一 定 时 , 第 二 相 粒 子 越 细 小 ( r越 小),提供的对晶界迁移的总阻力 越大. 反之,当第二相微粒粗化时,对 晶界迁移的总阻力将会变小.

45-14

由式(2-2)可知,奥氏体晶核的长大速度 与碳在奥氏体中的浓度梯度成正比,而与相 界面上的碳浓度差成反比. 由于 γ/Fe3C相界面的碳浓度差 Cγk 较 大,Fe3C本身复杂的晶体结构,使得奥氏体 向渗碳体方向的长大速度远比向铁素体方向 为小,所以铁素体向奥氏体的转变比渗碳体 的溶解要快得多,铁素体先消失,而渗碳体 有剩余.

45-25

2.3 奥氏体晶粒长大及其控制

2.3.1 奥氏体晶粒度 奥氏体晶粒大小用晶粒度表示,通常分为8 级,1级最粗,8级最细,8级以上为超细晶粒. 晶粒度级别与晶粒大小的关系 n = 2N-1 n ---- X100倍时,晶粒数 / in2 N ---- 晶粒度级别

45-26

(2-5)

N d (μm) 1 250 2 177 3 125 4 88 5 6 7 8 9 10 62 44 31 22 15.6 11

第二章 奥氏体的形成

2.1 奥氏体及其形成机理

2.1.1 奥氏体的结构及其存在范围

奥氏体是碳溶于γ-Fe 中的间 隙固溶体 碳原子位于八面体间隙中心, 即FCC晶胞的中心或棱边的中点 八面体间隙半径 0.52 碳原子半径 0.77 →点阵畸变 图2-1 奥氏体的单胞

45-1

奥 氏 体 相 区 : NJESGN包围的区域 GS线 ---- A3线 ES线 ---- Acm线 PSK线 ---- A1线 碳在奥氏体中的最大 溶 解 度 为 2.11wt% (10at%) 碳 原 子 的 溶 入 使 γFe的点阵畸变,点阵常 数随碳含量的增加而增 大

45-10

(2)奥氏体的长大

dC Crα Crk

dx

图2-6 相界面上的碳浓度及扩散

45-11

C% dC

dx

图2-7 相界面上的碳浓度及扩散

45-12

① 奥氏体在α/Fe3C相界面上形核后,将产生三相平衡, 产生 γ/Fe3C 和 r/α两个相界面. ② Cr-k > Cr-α ,浓度差 dC = Cr-k - Cr-α 将在奥氏体内产生扩散 Cr-α↑ → Cr-α' ; Cr-k ↓→ Cr-k'

45-29

Ac1

930℃

图2-11 加热温度对奥氏体晶粒大小的影响

45-30

2.3.2 奥氏体晶粒长大机制 (1) 晶粒长大的驱动力 驱动力来自总的晶界能的下降. 对于球面晶界,有一指向曲率中 P R 心的驱动力P作用于晶界. 2σ P= ( 2 6) R 图2-12 球面晶界长 σ 比界面能 大驱动力示意图 R 球面曲率半径,如为平 直晶界, R = ∞,P = 0.

45-15

(3)剩余渗碳体的溶解 剩余渗碳体借助于Fe,C原子的扩散进 一步溶解. (4)奥氏体成分的均匀化 原渗碳体部位的碳浓度高,原铁素体部 位的碳浓度低. 通过Fe,C原子在新形成奥氏体中的扩 散,实现奥氏体成分的均匀化.

45-16

2.2 奥氏体形成的动力学 2.2.1 形核率

为了满足形核的热力学条件,需依靠能量起 伏,补偿临界晶核形核功,所以形核率应与获 得能量涨落的几率因子 exp(-G*/kT) 成正比. 为了达到奥氏体晶核对成分的要求,需要原 子越过能垒,经扩散富集到形核区,所以应与 原子扩散的几率因子 exp(-Q/kT) 成正比.

45-18

2.2.2 奥氏体线长大速度

1 1 dC ( + ) G=D dx ΔCγ α ΔCγ K (2 2)

碳在奥氏体中的扩散系数 D=D0exp(-Q/RT) 阿累尼乌斯方程(Arrhenius) G ---- 长大线速度,单位 mm/s 温度升高时,D ↑, dC ↑, Cγα ↓, Cγk ↓ 从而线长大速度G增大.

dC 1 1 =D ( + ) dx ΔCγ α ΔCγ K (2 2)

其中:D 碳在 γ 中的扩散系数 dC 碳在 γ 中的浓度梯度 dx dC = Cr K Cr α ; dx为生成的 γ 小晶粒厚度 ΔCγ α = Cγ α Cα γ γ / α界面上的碳浓度差 ΔCγ K = C K γ Cγ K γ / Fe3C界面上的碳浓度差

45-17

N = C' exp(-G*/kT)exp(-Q/kT) 式中: C' ---- 常数 G* ---- 临界形核功 Q ---- 扩散激活能

(2-3)

k ---- 玻尔兹曼常数,= 1.38X10-23 J/K T ---- 绝对温度 N ---- 形核率,单位 1/(mm3 s) 与结晶不同的是,P→A的相变,是在升高温度下进 行的相变. 温度升高时, G* ↓,Q ↓,从而形核率 N 增大.

45-20

形成温度升高,N的 增长速率高于G的增长 速 率 , N/G 增 大 , 可 获 得细小的起始晶粒度. 形 成 温 度 升 高 , Gγ→α/Gγ→k 增 大 , 铁 素体消失时,剩余渗碳 体量增大,形成奥氏体 的平均碳含量降低.