2号连铸机结晶器液位波动的原因及处理

8-武钢CSP连铸结晶器液面波动控制实践

武钢CSP连铸结晶器液面波动控制实践朱志强武钢股份条材总厂2012-7-10主要内容工艺装备与背景概述典型液面波动的特点及原因 控制液面波动的措施结论一、背景与工艺装备1. 背景薄板坯连铸机由于结晶器厚度薄,容积小,其流动强度是传统厚板坯铸机的3-4倍,高拉速下容易产生液面波动,极易发生卷渣,恶化保护渣的熔化、润滑与传热,导致薄板坯出现裂纹、凹陷、夹杂等质量缺陷,严重时还将导致漏钢事故。

2.武钢CSP连铸机主要设备工艺参数3250mm弯曲半径10305mm 冶金长度18185mm 铸机长度5段7个冷却区,17个冷却回路扇形段数自动(Co60放射源)结晶器液面控制1100mm 结晶器长度漏斗型冷坯宽度:900—1600mm 结晶器类型72mm结晶器:70—50mm (液芯压下后)92mm结晶器:90—70mm (液芯压下后)浇铸厚度(扇形段5出口):72/92mm 浇铸厚度(结晶器出口)900—1600mm 浇铸宽度(标称或冷宽度)2.8—6.0m/min 拉速33t 中包容量170t 钢包容量技术参数项目二、结晶器液面波动的特点及原因分析实际生产中,拉速、过钢量的变化对液面波动的影响是显著的,但除此之外,浇注过程中仍出现了一些异常情况导致的结晶器液面波动,这些异常导致的结晶器液面波动现象的特征也是不一样的。

根据这些结晶器液面异常波动的特点,结晶器液面波动可分为:·包晶反应与鼓肚现象·共振现象·液位检测与控制系统故障·结晶器流场异常1.包晶反应与鼓肚现象鼓肚现象是连铸过程中的常见现象,常见于高拉速、大断面铸坯尺寸的钢种连铸生产条件下,主要原因是冷却不足、坯壳强度不足以抵抗钢水静压力,导致铸坯在两排辊子之间产生鼓肚,鼓肚时产生泵吸效应,导致结晶器液面下降,随着拉坯的进行,鼓肚区域在同一排辊子之间被挤压,液相穴内钢水又回流到结晶器内,导致结晶器内钢水又迅速上涨,如此反复,结晶器内液面呈有节奏的锯齿状的波动。

圆坯连铸开浇过程中液面波动的原因

圆坯连铸开浇过程中液面波动的原因下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!圆坯连铸开浇过程中液面波动的原因在圆坯连铸开浇过程中,液面波动是一个常见的现象。

结晶器液面波动成因及控制

应相 变 8 F e+L 一- y F e , 会 产生 约 0 . 3 8 % 的 体 积 收 缩, 坯 壳 与 结 晶器 铜 板 问产 生 问 隙 , 影响传热, 造成

初生 坯壳不 均 匀 , 出结 晶器 后易 产生鼓 肚 , 从 而 引起 液面 波动 ; 再如 , 对 于铝镇 静钢 , 钢水处 理不 好 , 或保 护浇 铸 效 果 差 时 , 钢 中夹杂物 和脱氧产 物 ( 如 A l , O 、 C a O、 S i O , 等) 易形成 高熔 点 聚合 物 附着在 水

( 1 . 河北钢铁集 团 河北钢铁技术研究 总院, 河北 石家庄 0 5 2 1 6 5 ; 2 . 唐山不锈钢有限责任 公司 , 河 北 唐

山 0 6 3 0 1 0 )

摘要 : 结 晶器 液 面 波动 是连 铸 过 程 中 的常 见 现 象 , 液面波动过 大会造成 铸坯夹 杂物含量 超标 、 纵 裂 等 产

0 5 2 1 6 5; 2 . T a n g s h a n S t a i n l e s s S t e e l Co . , L t d . , Ta n g s h a n, He i b e i , 0 6 3 01 0)

Abs t r a c t :Th e l e v e l f lu c t u a t i o n i n m ol d i s a n o r ma l s i t ua t i on i n c o nt i nu o us ca s t i ng. Too l a r g e f lu c t ua t i o n

连铸 过程 中要求 将结 晶器 液面 波动控 制在 一定 范 围 内( 一般为 ± 3 mm) , 液 面波 动过 大将会 影 响结 晶器 保护 渣 的三层结 构 , 破 坏其 润滑 和传 热平 衡 , 导

结晶器内钢液面波动分析与控制

1钢种特性的影响 在连铸过程中。易出现结晶器液面 波动的钢种主要为碳素结构钢,碳含量为 0.07%~0.16%,大多数属于包晶钢范围。 在铸钢时,铸坯在凝固过程中会发生包晶 反应:6+L—y。面心立方6铁素体密 度大于体心立方y奥氏体,相变过程中 会伴随O 38%的线收缩,导致较大的相 变应力,凝固壳厚薄不均匀。容易造成以 下问题:第一。产生横向温度梯度,导致 铸坯表面出现纵裂;第二,拉出轧辊扇形 截面时.坯料反复鼓肚,造成结晶器内产 生液面波动,一旦形成液面波动,就很难 消除。 2结晶器流场的影响 结晶器液面波动函数F与波高之间呈 线性关系,当F值处于3~5范围时可 得到较为理想的液面波动状态。波动函数 F的定义如公式。

连铸结晶器液面波动因素及预防措施

铸坯在二冷区的冷却对液面波动也有影响。 传统

l 概 述

结晶器是连铸设备的心脏。钢水在结晶器内冷

上二次冷却采用弱冷制度 , 这会造成二冷区铸坯坯壳 生长减慢及坯壳表面温度过高 , 加剧铸坯鼓胀倾向, 从而使液面波动产生。

2 . 4 连铸 机拉速

却, 形成一定厚度的坯壳; 初步成形的铸坯在二次冷 却区内继续冷却 , 坯壳变厚 ; 铸坯在拉坯过程中进一 步冷却 , 直至内部完全凝固。钢水在结晶器内的液面

使铸坯卡阻造成。对于钢液面的前后或左右波动 , 则 大多是因为弹簧板异常、 个别连接轴销磨损以及结晶 器内异物阻碍铸坯运动等原因造成。

2 . 6 其它

2 结晶器液面波动原 因

2 . 1钢水化学成分 钢水 的化学成分对结晶器 液面波动 的影响很 大,因为钢水中有些化学成分在特定条件下会发生 反应 , 影响钢水液面的稳定性 。例如, 包晶钢极易产

41连铸结晶器液面波动因素及预防措施大连华锐重工集团股份有限公司设计研究院祭飞摘相应措施有效控制结晶器液面波动为稳态浇铸提供保证

2 0 1 4年第 1 期 总第 4 1 期

重 工与起重 技术

HEAV Y I NDUS T RI AL & HOI nN G MAC HI NER Y

N0. 1 2 01 4

结晶器浸入式水 口的流场可以影响钢液面的波 动。由于受浇注钢水射流的影响, 壁面附近的钢液较

活跃 , 弯月面处的波动较大 , 但在一定浸入深度下( 约

3 a r m ) ,水口的流场对大方坯结晶器液面波动的影响 不大 。 此外 , 液面波动是 由于辊列等距布置 , 导致板坯

生液面波动,这是因为包晶相变造成初生坯壳不均 匀所致。另外 , 如果钢水中硫和铝的含量过高, 会造 成水 口内 A l 2 0 。 和硫化物结瘤 , 从而引起液面波动。

提高结晶器液面波动控制 小于5mm比例

二、项目简介图1 塞棒和液面检测2.3 项目的立项背景2013年以来,邯宝公司炼钢厂随着品种钢产量的增加,结晶器液面波动时有发生,经统计,平均每月结晶器液面波动次数120多炉的钢水生产出铸坯必须经过处理才能使用,其中设备原因如塞棒传感器、液位传感器、扇形段位置传感器等造成的液面波动占40%;工艺原因如水口堵塞、吹氩不当、钢水成分等造成的液面波动占60%。

有时液面波动过大时造成连铸事故停浇每月2次左右,给厂的生产组织和成本带来很大冲击。

国与邯宝炼钢厂同类型连铸机的厂家大约有7-8家,它们厂的结晶器液面波动大多控制在±3mm以,其中包括超低碳钢生产;而邯宝炼钢厂结晶器液面波动大多控制在±5mm以就有些困难,尤其是低碳合金钢、超低碳钢生产时液面波动较大。

进入2014年5月份以来,两台连铸机多次出现结晶器液面波动大的状况,为此邯宝炼钢厂于2014年6月批准实施了《连铸机结晶器液位波动攻关课题》。

2.4技术方案的制定针对存在的诸多疑难问题,我们逐项提出了解决方案。

1)针对炼钢工艺原因引起的液位波动,我们主要从中包吹氩制度的优化、图2 吹氩不当引起的间歇性液面波动情况措施及处置方法:1)改进氩气连接密封方法首先确保气源充足,无漏气:开启氩气气源,把阀门开启最大并确认压力表有压力显示,检查氩气管路末端气流充足,用装有肥皂水的喷水壶检查SEN 机构上水口、机构氩封,确保无漏气;检查中间氩气管路和塞棒氩气管路,确保无漏气。

喷水壶检测管路是否漏气如图3:图3 喷水壶检查管路是否漏气2)检测中包上水口的透气性在浇注过程中,中包上水口透气性的好坏直接影响到中包上水口的吹氩效果,中包上水口吹氩是为了在水口壁四周形成均匀的氩气膜,以防止或减少夹杂物在水口壁附着,进而减少水口径的缩小和堵塞。

一旦上水口发生堵塞,塞棒控流就会发生波动,造成结晶器液面波动增大。

在中包上水口上线前,采用离线上水口透气检测装置对中包上水口透气性进行检查,对于中包上水口透气性检测良好(一方面要求检测装置背压在0.1-0.6bar围;另一方面还要用装有肥皂泡水的喷水壶对整个上水口壁进行检查,要求上水口壁四周气泡弥散均匀)的才能上线安装。

结晶器液面波动的原因

结晶器液面波动的原因结晶器液面波动是指在结晶器中,液体表面出现波动的现象。

这种波动往往是由于结晶器中的一些因素引起的。

本文将探讨结晶器液面波动的几个主要原因。

温度变化是引起结晶器液面波动的一个重要因素。

在结晶过程中,温度的变化会导致溶液的密度发生变化,从而引起液面的波动。

当温度升高时,溶液的密度会减小,液面会上升;而当温度降低时,溶液的密度会增大,液面会下降。

这种温度引起的液面波动通常是周期性的,具有一定的规律性。

搅拌速度也会对结晶器液面波动产生影响。

在结晶器中,搅拌速度越快,液体中的溶质就会更好地分散在溶液中,从而使结晶器液面波动更加剧烈。

当搅拌速度较慢时,溶质的分散程度较低,液面波动较小。

因此,结晶器液面波动的幅度与搅拌速度之间存在一定的正相关关系。

结晶器的形状和尺寸也会对液面波动产生影响。

结晶器的形状和尺寸会影响溶液中的溶质分布情况和流动速度,进而影响液面的波动。

例如,当结晶器的底部较窄时,液体在结晶器中的流动速度会增加,从而导致液面波动更加剧烈。

而当结晶器的底部较宽时,液体的流动速度较慢,液面波动较小。

溶液中的溶质浓度也会对结晶器液面波动产生影响。

当溶液中的溶质浓度较高时,溶质分子之间的相互作用力会增强,从而使液面波动更加剧烈。

而当溶质浓度较低时,溶质分子之间的相互作用力较弱,液面波动较小。

结晶器的工作条件也会对液面波动产生影响。

例如,当结晶器的工作压力较高时,溶液中的气体会更容易溶解,从而增加液面波动的强度。

而当结晶器的工作压力较低时,溶液中的气体溶解较少,液面波动较小。

结晶器液面波动的原因有多种,包括温度变化、搅拌速度、结晶器的形状和尺寸、溶液中的溶质浓度以及结晶器的工作条件等。

了解这些原因对于控制结晶器液面波动,提高结晶过程的稳定性和效率具有重要意义。

只有深入研究这些因素的作用机制,才能更好地应对液面波动带来的问题,为结晶工艺的优化提供科学依据。

包晶钢板坯连铸机结晶器液面波动的原因

总第265期2018年第1期HEBEIMETALLURGYTotalNo.2652018,Number1收稿日期:2017-09-27作者简介:任金亮(1985-),男,助理工程师,2012年毕业于河北科技大学冶金工程专业,现在河钢集团承钢公司从事炼钢工艺技术工作,E-mail:497443794@qq.com包晶钢板坯连铸机结晶器液面波动的原因任金亮,宋银财,张桂林,秦治国(河钢集团承钢公司板带事业部,河北承德067002)摘要:在板坯连铸机实际生产操作中发现,生产包晶钢的时候明显存在结晶器液面波动的问题。

结晶器液面波动的问题致使生产出来的成品表面有裂纹缺陷,直接造成铸坯的不合格率上升。

介绍了连铸机的分类、包晶钢连铸工艺以及结晶器液面波动表现形式。

分析了连铸机液面波动产生的原因,并提出了优化措施。

认为连铸机坯壳厚度不均匀、板坯拉出结晶器阶段产生“鼓肚”、设备精度不够、钢种特性、保护渣的状态以及冷却温度的设定均有可能导致结晶器液面波动。

通过对保护渣性能、冷却制度、液面控制系统等方面优化调整,板坯连铸机包晶钢结晶器液面波动情况明显改善,产品质量的稳定性得到大幅提高。

关键词:包晶钢;板坯连铸;结晶器;液面波动中图分类号:TF777.1 文献标识码:B文章编号:1006-5008(2018)01-0056-04doi:10.13630/j.cnki.13-1172.2018.0113REASONSFORMOULDSURFACEFLUCTUATIONOFSLABCASTERDURINGTHEPRODUCTIONOFPERITECTICSTEELRenJinliang,SongYincai,ZhangGuilin,QinZhiguo(BoardandbeltdepartmentofHBISGroupChensteelCompany,Chengde,Hebei,067002)Abstract:Itisfoundthatthemouldsurfacefluctuationappearedinaslabcasterduringtheproductionofperitecticsteel.Itleadstothecrackdefectsonthesurfaceofthefinishedproduct,whichdirectlycausestherisingofunqualifiedrateoftheslab.Theclassification,continuouscastingprocessofperitecticsteelandtheformofmoldfluctuationareintroducedinthispaper.Thecausesofthefluctuationofthecsaterareanalyzed,andtheoptimizationmeasuresareputforward.Itisconsideredthattheunevenshellthickness,thebulgephe nomenon,thepoorequipmentaccuracy,thesteelcharacteristics,thestateofmoldfluxandthesettingofcoolingtemperaturemayleadtothefluctuationofmould.Throughtheadjustmentandoptimizationofmoldfluxstate,coolingsystem,liquidlevelcontrolsystem,themoldfluctuationinslabcasterisobviouslyimproved.Moreovethestabilityofproductqualityhasbeengreatlyimproved.KeyWords:peritecticsteel;slabcasting;mold;levelfluctuation0 引言常规要求板坯连铸机在生产过程中把结晶器的液面波动控制±3mm的范围之内。

连铸结晶器液面波动控制及检测技术研究

d1 d 2 Vm vs cos d nail

d d2 1 b2 b1 (a2 hlump a1hlump ) cos 1 d (d lump ) 5 d nail

dVm

Vm Vm Vm d (d lump ) d (hlump ) d (d1 d 2 ) d lump hlump (d1 d 2 )

NF

90 92 94 96

Casting speed 2.0 m/min Casting speed 2.5 m/min Casting speed 3.0 m/min

90 92 94 96

0

100

200

ቤተ መጻሕፍቲ ባይዱ

300

400

500

600

0

100

200

300

400

500

600

Distance from center of nozzle (mm)

液面波动剧烈,3.0m/min最 高波动达~12mm 更易造成表面卷渣

0

100

200

300

400

500

600

0

100

200

300

400

500

600

Distance from center of nozzle (mm)

Distance from center of nozzle (mm)

t=60s

板坯连铸结晶器内钢水流动模式非常复杂,结晶器内钢水流速 检测方法主要包括以下几点:

放射同位素法

缺点是放射性元素污染

安装在结晶器一侧放射线源连续不断地放射出一定强度的γ射线,利用钢液对γ射 线的吸收程度来反映钢液液面的高度。

板坯连铸机结晶器液位波动分析及控制策略

连铸 机结 晶器 液位 控制 是连 铸生 产过 程 自动 化 的重 要环 节 , 其控 制 效 果 的好 坏 直接 影 响产 品 质 量 。若 液位 波 动 较 大 , 超 过 ±5 m m, 会 对 铸 坯 质量 造 成一 定 的影 响 , 甚 至 会 把 未熔 化 的保 护 渣

To n g Ch u n y a n g

( J i n a n I r o n a n d S t e e l G r o u p C O .L t d )

Ab s t r a c t T h e p a p e r i n t r o d u c e s t h e c a u s e s o f mo u l d l e v e l f l u c t u a t i o n o f s l a b c o n t i n u o u s c a s t e r f r o m t h e a s p e c t s o f p r o c e s s a n d e q u i p me n t ,a n a l y z e s t h e e f f e c t s o f mo l t e n s t e e l q u a l i t y ,s y n t h e t i c s l a g p e r f o r ma n c e ,s t r a n d b u l d g i n g a n d

第2 0卷第 4期

・

宽 厚板

WI DE AND H EAVY PL ATE

薄板坯连铸机结晶器液位控制原理与应用

金工程专业, 照钢铁控股集团有限公司ESP制造部

钢

研 究 工 作 , E - mail :xiejibiao@

铸机弧半径: m

数 量 :2个

辊 径 :120/130/145/155/165 mm

辊 间 距 :50/160/180/190/195/200/205 mm

二次冷却类别:前段高压水冷却、后段气雾冷却

为验证结晶器

动与钢水可 的关系,

动的原因主要有钢水流入不均勻、铸坯鼓肚 取饼样 镜扫描,对比钢水中的夹杂物 ,如表

两大类。

2 、图 2 所示。

2 . 1 钢水可浇性的影响

表 1 结晶器液位}

Tab.1 Bar position change of stopper of mould level fluctuation

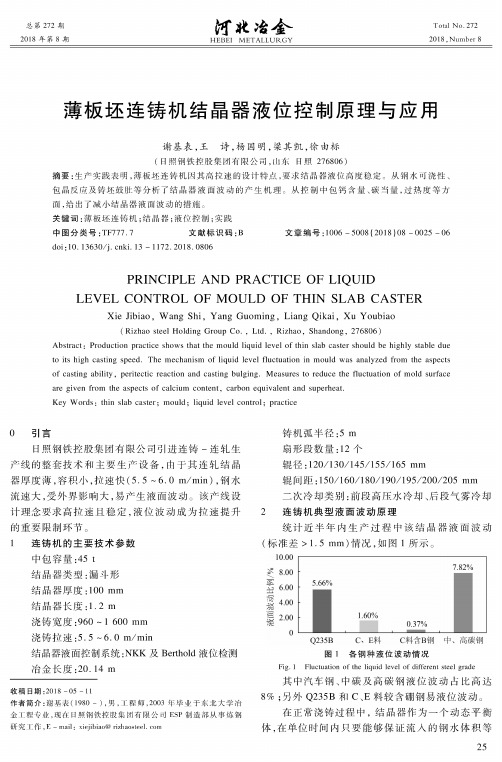

2 连铸机典型液面波动原理

近半年内生产过

晶器液面波动

(标 准 差 >1.5 mm)情 况 ,如 图 1 所示 。

Q235B

C、E料 C料含B钢

图 1 各钢种液位波动情况

Fig.1 Fluctuation of the liquid level of different steel grade

钢 、、 高碳钢液位波动占比高达 8 % ;另 外 Q235B g C 、E 料较含硼钢易液位波动。

PRINCIPLE AND PRACTICE OF LIQUID

LEVEL CONTROL OF M OULD OF THIN SLAB CASTER

Xie Jibiao, Wang Shi, Yang Guoming, Liang Qikai, Xu Youbiao (Rizhao steel Holding Group C o .,L td .,Rizhao,Shandong,276806)

包晶钢结晶器液位波动的控制

包晶钢结晶器液位波动的控制王大龙(首钢迁钢公司炼钢分厂,河北迁安)摘要:本文分析了直弧连铸机浇注包晶钢时结晶器液位波动产生的原因,并介绍了首钢迁钢公司炼钢分厂采取的控制措施,包括调整结晶器冷却水量、二冷制度、采用专用保护渣、以及提高铸机的拉坯力等。

关键词:连铸;包晶钢;液位波动;拉速波动Practice on mold level fluctuation control of practice steelWANG Dalong(steel-making plant of SGQG, qian’an China)Abstract: The present paper analyzed the cause that the mold level fluctuation of vertical-bending type caster in casing the peritectit steel, and introduced the solution that the problem at steel-making plant of SGQG including adjustment of the mold cooling and secondary cooling schedules, use of special casting powder and increase in the drawing force and so on.Key words: continuous casting; peritectic steel; mold level fluctuation; speed fulctuation首钢迁钢现有两台板坯连铸机,为VAI设计的直弧形连铸机,从投产以来,浇铸含碳量在0.12-0.15%左右的包晶钢系列时,结晶器液位波动情况时有发生,同时拉速还有±0.01m/min幅度的波动,铸机被迫降低拉速进行浇注,液位波动严重时,结晶器液位自动控制系统也无法使用,给浇注带来了很大影响。

连铸工艺过程控制及结晶器液位波动事故解决办法

连铸工艺过程控制及结晶器液位波动事故解决办法一、连铸工艺过程掌握选择趋势画面中的结晶器液面掌握画面,观看结晶器液面与塞棒的运动趋势,通过总览画面,监视二冷水流量、压力、结晶器水量、压力及进水温度、进出水温差、宽面及窄面热流密度、塞棒开度、结晶器液面高度、拉矫机处铸坯的温度。

监视热流图状况,发觉特别状况准时启动牯结循环。

监视FDA实时曲线,依据浇注状况准时调整拉速。

通过转换HMI画面,监控各设备和介质系统的运行状况,留意各液压系统油温、油位有无变化。

适时向结晶器内加入爱护渣,保持黑液面操作。

依据详细状况进行捞渣操作。

浇注过程中,利用中间包车自动升降来匀称水口的侵蚀。

二、结晶器液位波动事故。

一旦结晶器液位达到目标液位8%时,会消失闪耀(AUTOLEVEJL BUTTON)和可闻报警,应马上降低拉速。

为避开结晶器填充时不正确的干预,只有结晶器液位达到设定液位(目标液位的-10%),此程序才能激活。

1)溢钢事故。

当结晶器液位达到放射性检测范围的110%X以上时,消失蜂鸣和可视报警。

当结晶器液位超过110%时自动程序被激活,塞杆按给定的下降速度自动关闭,拉速保持恒定。

液位设定值为82%,当液位80%时,拉速降低到2 m/min,低于实际值但最小不低于2m/min。

假如液位低到离开了读数范围,则利用闸把打开塞杆(建议值为l2-16 mm)。

一旦液位达到读数范围,打开自动开关。

在浇钢工操作箱上会有信息提示操作工:由于高液位而降低了拉速。

为重新实现远程速度掌握,操作工应按远程速度掌握开关。

为实现拉速手动掌握模式,操作工应掌握电位计使拉速达到实际值然后按远程速度掌握按钮。

2)结晶器液位过低。

当结晶器液位低于16%时,此程序被激活。

以给定的下降速度关闭塞杆。

拉速为1.5 m/min。

假如消失漏钢,操作工应按漏钢事故按钮。

假如操作工想连续连铸,则应以手动或纯手功模式重建液位,一旦液位处于读数范围(15%)可采纳自动掌握。

钢水液面波动

影响连铸结晶器液面波动的因素有:1化学成分适当提高钢中Mn含量,降低S含量,可以提高钢中Mn/S。

可以减少硫化物在振痕处的聚集,减少钢的热脆倾向,缓解液面波动。

2结晶器保护渣保护渣采用高碱度、粘度和结晶温度时,结晶器铜板与初生坯壳中的渣膜中结晶相增加,坯壳稳定,可以避免由于不均匀性造成的结晶器液面波动。

3结晶器冷却制度适当降低结晶器冷却数量可使坯壳生长均匀,抑制液面波动产生。

4二冷水制度传统上二次冷却采用弱冷制度,会造成二冷区铸坯坯壳生长减慢及坯壳表面高温度,加剧铸坯鼓胀倾向,液面波动产生。

5钢水过热度减少进入结晶器中钢水的过热度,减小了钢水与铜板的温差和降低板坯壳层的热应力和收缩应力,增加了凝固速度,缓解了液面波动。

综上所述,控制结晶器液面波动主要应采取以下措施:1改善结晶器保护渣采用专用结晶器保护渣,提高保护渣融化温度、粘度,通过改变成分增加碱度。

2冷却水量控制降低结晶器冷区水量,使铸坯坯壳生产均匀,抑制结晶器液面波动产生。

3二冷控制降低二冷区上部的目标温度,增大二冷区上部区域(主要为1、2、3段)冷却强度,减轻铸坯鼓肚倾向,缓解液面波动现象。

4其它方面另外,在成分控制及过热度方面也应加强控制。

在现有基础上,降低钢水中硫含量,提高钢水Mn/S,缓解液面波动。

异型坯腹板纵裂纹产生原因分析张婕,王学新,王淑华,张利平(莱芜钢铁集团有限公司,山东莱芜271104)摘要:针对异型坯的特点,通过对异型坯的凝固特性和应力分析,找出了异型坯腹板纵裂纹产生的原因:冷却不均匀造成的温度分布不均匀以及各种复杂应力的集中是产生纵裂纹的根源,结晶组织粗大是产生纵裂纹的诱因,钢中成分和保护渣的性能是纵裂纹形成的重要影响因素。

关键词:异型坯;腹板;纵裂纹;应力;保护渣中图分类号:TF777 文献标识码:A 文章编号:1004-4620(2007)05-0046-02 Analysis of the Cause for the Longitudinal Cracks in Web Plates of Beam BlankZHANG Jie, WANG Xue-xin, WANG Shu-hua, ZHANG Li-ping(Laiwu Iron and Steel Group Corporation, Laiwu 271104, China)Abstract: Aiming at the characteristics of beam blank and through analysis of its solidification characteristics and the stress, causes of longitudinal cracks in web plates of beam blank were found out: uneven temperature distribution caused by uneven cooling and the concentration of various complicated stresses are the origin of longitudinal cracks, coarse crystalline structures are their inducements and thecompositions of steel and performance of protecting slag are important factors in the formation of longitudinal cracks.Key words: beam blank; web plate; longitudinal crack; stress; mould power1 前言热轧H型钢是一种经济断面型材,具有优良的力学性能和优越的使用性能,尤其是大规格热轧H型钢,广泛应用在建筑、电力、水利、能源、化工、石油等领域,而近终型异型坯是生产H型钢的最理想的坯料。

浅论板坯连铸结晶器钢水液位波动(改3)

浅论板坯连铸结晶器钢水液位波动(改3)浅论马钢CSP连铸结晶器液位波动故障杨勇马钢第一钢轧总厂胡正君马钢第一钢轧总厂摘要:以马钢CSP连铸发生的液位波动为例,对其进行分析,以及作出一些预防手段。

关键词: 液位波动分析Superficially discuss the HMO application on Masteel CSP Caster Y angY ong Masteel Hot Mill Plant Hu Zhengjun Masteel Hot Mill Plant Abstract:According to the deviation of mould level happened on Masteel CSP Caster,analyse the cause and take some effective measure .Keyword:Deviation of mould level analysis1.引言结晶器液位控制系统在CSP连铸系统中起很重要的作用,是不可缺的。

结晶器液位控制系统否正常运行,直接关系到连铸是否能够成功开浇,以及是否能够正常生产。

本文将简单介绍MLC系统并重点对在MLC系统中发生的液位波动故障进行分析。

2.结晶器液位控制系统(MLC系统)结晶器液位控制系统用于自动开浇并在浇铸期间保持钢水液位在预设恒定液位上,任何对预设恒定液位偏移都通过塞棒位置调整来补偿。

结晶器液位控制系统执行以下功能自动开浇(结晶器钢水填充)浇铸期间结晶器液位测量与控制塞棒监视功能辐射单元监视事故时塞棒快速关闭MLC系统位于结晶器上部,而MLC 驱动部分为一个带有电动伺服单元的塞棒控制箱来控制其位置,测量系统是一个辐射单元用于实际钢水液位测量。

结晶器液位控制的任务是在浇铸操作期间保持液位在一指定的高度和在开浇时以恒速填充结晶器,与指定结晶器液位的偏差都由改变中包的塞棒位置来调节钢水注入结晶器流量来补偿。

结晶器液面周期性波动的成因分析及解决措施

O U S s l a b c a s t e r .I t p o i n t s o u t t h a t t h e ma i n c a u s e l i e s i n t h e e q u i d i s t a n t o r a p p r o x i ma t e l y e q u i d i s t a n t a r r ng a e me n t o f t h e r o l l e r s ,w h i c h ma k e s t h e s h e l l o f u n e v e n t h i c k n e s s a n d t h e n o n - u n i f o r mi t y b u l g i n g e x t r u d e d p e r i o d i c ll a y .

型 板坯 连铸 机在 生产 高强 钢时 ,非 常容 易 出现周

摘

要 :本文通过 对某 厂直弧型板坯连铸机结晶器液面存在周期性波动 的原 因分析 ,指 出引起该

波动 的主要原 因是连铸机等 间距 或近似等间距 的辊列布置方式 ,使得浇铸过程 中厚度不均 匀 的坯壳 及

不均匀 的鼓肚受到周期性挤压导致 的 ,通过优化辊 列设 计 ,采用非等间距的辊列布置方式 能有效解 决 结 晶器液面周期性波动 问题 。 关键词 :直弧型板坯连铸机 ;结 晶器 ;液 面波动 ;辊列设计 中图分类号 :T F 7 7 7 文献标识码 :A 文章编号 :1 0 0 1 —1 9 6 X( 2 0 1 6 ) 0 6— 0 0 3 1— 0 4

( 1 .C h i n a N a t i o n a l H e a v y Ma c h i n e r y R e s e a r c h I n s t i t u t e C o . ,L t d . , ; 2 .P a n z h i h u a s t e e l &V a n a d i u m C o . ,L t d . ,P a n s t e e l G r o u p ,P a n z h i h u a 6 1 7 0 6 2 ,c h i n a )

关于立式铸机结晶器液面抖动的探讨

2 18 0立式 板坯 连铸 机 的二 冷 设备 参数 2

太钢第三炼钢厂 18 立式板坯连铸机的二冷 20

设备 参 数见 表 1 。

表 1 太钢第三炼钢厂 1 8 立式板坯连铸机 的二冷 设备参数 0 2

3 结晶器 液 面抖 动的 成 因以及 解 决方 案

结 晶 器 液 面 抖 动 一 般 多 发 生 铸 坯 脱 引 锭 之 前 , 之对 应 铸 坯 长 度 约 为 0 , .,06 1 . 与 . 11 1 ., 2 4 1 m以 及 从 11 1 . m这个 区 间 。就 结 晶 器液 面抖 动 的 . 03 N 5 成 因 而 言 , 数 是 铸 机 二 冷 设 备 的功 能精 度 超 标 多

动成 了制 约产品 质量提 升的一 大瓶颈 。文 中就 结 晶器液 面抖 动 的成 因进行 了探 讨 , 并提 出了相 对应 的解决 方 案 , 实际中收到 了较好 的效果。 在

关 键 词 液 面 抖 动 成 因 解 决 方案

1 前 言

液 面抖 动是 指 在 拉 钢过 程 中结 晶器 内钢 水液 面 的突然 变 化 , 区别 于液 面 的 正 常波 动 ( 因为 在拉 钢 过 程 中有 振 动 装 置 的参 与 ) 。液 面 抖 动 具 体 表

第 2 卷 2 1 年第 5 ( 8 00 期 总第 19 ) 4期

问题 研究

关于立式铸机 结晶器 液面抖动 的探讨

段 子 龙 ( 太钢 第 三 炼钢 厂 太原

摘 要

000 ) 3 0 3

随着不锈钢产 能的增加 以及对质量 的苛 求, 太钢 第三炼钢 厂 18 立式板坯连铸机 的结晶器液 面抖 20

度也是铸机的最小速度 , 当坯长达到 0 m左右时 , . 4

宽板坯连铸机生产包晶钢结晶器液面波动原因分析

宽板坯连铸机生产包晶钢结晶器液面波动原因分析∗高新军㊀徐㊀刚㊀郭永谦(安阳钢铁股份有限公司)摘要㊀分析了宽板坯连铸机生产包晶钢时结晶器液面波动产生的原因,发现钢水凝固过程包晶反应引起的坯壳不均匀是造成结晶器液面波动的主要因素,而根据钢水实际成分计算的包晶点碳含量与钢水实际碳含量的差值超过某个范围会加剧坯壳的不均匀,进而对结晶器液面波动有影响㊂通过优化钢水成分,控制计算包晶点碳含量与实际碳含量的差值,解决了超宽板坯连铸机生产包晶钢结晶器液面波动过大的生产难题,稳定了连铸机生产和铸坯质量㊂关键词㊀宽板坯㊀包晶钢㊀结晶器液面波动ANALYSESONMOLDLEVELFLUCTUATIONATPRODUCTIONOFPERITECTICSTEELONWIDESLABCASTERGaoXinjun㊀XuGang㊀GuoYongqian(AnyangIronandSteelStockCo.,Ltd)ABSTRACT㊀Thecauseofmoldlevelfluctuationinwideslabcasterproducingperitecticsteelwasanalyzed.Itwasfoundthatthemainfactorformoldlevelfluctuationwastheunevennessofstrandshellcausedbyperitecticreactionduringsolidif⁃yingofliquidsteel.Ifthedifferencevaluesbetweencalculatedcarboncontentatperitecticpointaccordingtoactualheata⁃nalysisofliquidsteelandactualcarboncontentarebeyondacertainranger,theunevennessofstrandshellwasenhancedandthentheseinfluencedthefluctuationofmouldlevel.Bycontrollingthedifferencevaluebetweencalculatedcarboncon⁃tentandactualcarboncontentthroughoptimizationofsteelchemistryanalysis,theproblemhadbeensettled;theproduc⁃tionandslabquantitywasimproved.KEYWORDS㊀wideslab㊀peritecticsteel㊀moldlevelfluctuation0㊀前言安钢第二炼轧厂宽板坯连铸机投产于2005年,由于其宽厚比大,以铸坯表面纵裂纹为代表的铸坯质量缺陷控制困难,因此钢水成分设计时尽可能避开包晶钢成分(即钢中碳含量0.09% 0.14%)㊂但随着产品开发需要,某些钢种的成分设计无法避开包晶钢范围,超宽板坯在生产包晶钢的过程中,遇到结晶器液面波动的问题,对连铸机生产安全和铸坯质量构成较大威胁,在对液面波动原因进行分析的基础上,采取对应措施,解决了这一难题,保证了超宽板坯连铸机包晶钢的顺利生产㊂1㊀超宽板坯生产包晶钢结晶器液面波动问题1.1㊀安钢超宽板坯连铸机主要参数安钢超宽板坯连铸机投产于2005年8月,主要设备及技术从西马克公司引进,其工艺参数见表1㊂1.2㊀超宽板坯结晶器液面控制系统简介安钢超宽板坯连铸机结晶器液面控制系统包括结晶器液面检测系统和控制系统,是一个双闭环回表1㊀安钢超宽板坯连铸机的主要技术参数项目工艺参数机型直结晶器多点弯曲多点矫直弧形板坯连铸机基本弧半径/mm6670拉速范围/(m㊃min-1)0.2 2冶金长度/mm18687铸坯厚度/mm150铸坯宽度/mm1600 3250路控制系统,其结晶器液面检测方式为射源,控制的执行单元采用液压缸㊂该系统自投产以来运行良好,对于一般钢种采用自动控制时,结晶器液面波动控制在ʃ3mm的比率达到99.5%以上㊂1.3㊀超宽板坯连铸机生产包晶钢结晶器液面波动特点安钢超宽板坯连铸机生产包晶钢过程中,遇到最大的问题就是结晶器液面波动,波动情况如图1所示,图中标注的横向曲线为结晶器实际液面㊂该结晶器液面波动的特点有:(1)结晶器液面波动开始时间:从第二炉中后㊀2018年2月河㊀南㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Feb.㊀2018㊀第26卷㊀第1期HENANMETALLURGY㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀Vol.26㊀No.1∗联系人:高新军,高级工程师,河南.安阳(455004),安阳钢铁股份有限公司第二炼轧厂技术质量科;㊀收稿日期:2017 10 28期开始,其时拉速达到目标拉速后25min左右;(2)结晶器液面波动幅度:从正常的结晶器液面波动范围ʃ3mm开始逐步增加,最大时可达到ʃ8mm;(3)波动频度:波动周期为15s 15.5s,一个波动周期平均浇注长度为279mm 281mm;(4)减小结晶器液面波动的调整措施:增加或减少结晶器冷却水㊁二次冷却水均无法抑制结晶器液面波动,降低拉速,结晶器液面波动幅度减小;(5)铸坯表面状况:结晶器液面波动对应的铸坯表面出现横向凹陷,类似振痕,如图2所示,其间距为140mm左右㊂图1㊀宽板坯包晶钢浇注曲线图2㊀包晶钢结晶器液面波动期间生产的铸坯表面情况1.4㊀结晶器液面波动的危害结晶器液面波动过大,会影响铸坯表面质量,引起铸坯表面夹渣㊁凹坑㊁纵裂等缺陷的几率增加;结晶器液面波动超过结晶器振动幅度时,会造成液渣流入坯壳与结晶器铜板的间隙不均匀,从而引起坯壳与结晶器铜板粘黏,并由此产生漏钢事故,对连铸生产顺行造成威胁㊂当采用较低拉速生产时,连铸浇注周期将增加,不仅降低连铸机的生产效率,带来炉机匹配困难的矛盾,而且造成中间包钢水过热度控制困难;并且对于某些钢种拉速较低时铸坯矫直时无法避开第三高温脆性区而引起批量矫直裂纹㊂2㊀包晶钢结晶器液面波动原因分析如果结晶器足辊或扇形段支撑辊出现弯曲,则该辊子旋转过程中其辊缝会呈周期性变化,该辊子对坯壳的挤压程度也呈周期性变化,从而引起坯壳内钢液周期性向上运动,引起结晶器液面的周期性变化㊂如前所述,结晶器波动一个周期内浇注长度为279mm 281mm,则出现问题的辊子直径应为89mm左右,但连铸机没有此直径的辊子,因此排除了机械方面的原因㊂包晶钢容易引起结晶器液面波动㊂如果结晶器冷却不均匀,会发生同一高度处的初生坯壳进入包晶转变时间不一致的情况,即在冷却较弱处坯壳尚未进入包晶转变时,邻近位置由于冷却较强,坯壳已开始发生包晶转变㊂已开始发生包晶转变处坯壳,由于相变收缩而脱离开结晶器壁,气隙增大,传热减慢,坯壳变得较薄㊂而邻近尚未开始包晶转变处坯壳,由于坯壳与结晶器壁间的气隙小,坯壳仍快速增长,最终造成初生坯壳凝固厚度的不均匀[1]㊂另外,在生产实践中发现,浇注包晶钢时结晶器出现周期的超过允许值液面波动,这容易促进表面裂纹的产生,这种波动与弯月面区坯壳不均匀凝固铸坯发生的动态鼓肚有关[2]㊂铸坯出结晶器后在导向段内运行,钢水静压力导致铸坯在相邻两个辊子中间产生鼓肚,鼓肚铸坯经过下一对辊子时被压缩,导致结晶器液面上下波动,由于包晶钢铸坯坯壳的不均匀性,坯壳较厚和较薄铸坯壳鼓肚量不相同㊂结晶器液面控制系统会提高塞棒位置,向结晶器充填钢水㊂同时随拉坯进行,鼓肚区域到两个辊子中间被压缩,液相穴内钢水也向结晶器内填充钢水,使液面迅速上涨,使结晶器内坯壳生长更不均匀㊂如此反复,使结晶器液面波动迅速加剧㊂事实上,钢中其他元素对包晶点也有影响㊂有人研究了钢中其他元素对凝固模式及坯壳不均匀性的影响,他们用公式计算其他元素对包晶点碳含量CB的影响[3],公式为:㊀CB=0.1967+0.0036[Al]-0.0316[Mn]-0.0103[Si]+0.1411[Al]2+0.05[Al][Si]-0.0401㊃2㊃㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀河㊀南㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀2018年第1期㊀[Ni]+0.03255[Mo]+0.0603[V]-0.0024[Cr]+0.00142[Cr]2-0.00059[Cr][Ni]+0.0266[W]对于包晶钢当CB与钢水实际成分C的差别愈大,则钢水凝固过程中坯壳的不均匀性越大,结晶器液面波动幅度就越大㊂宽板坯连铸机出现结晶器液面波动的钢种化学成分见表2㊂钢水实际成分㊁CB计算值及结晶器液面波动情况见表3㊂表2㊀某包晶钢化学成分/wt%元素CSiMnPSNbAlMo判定0.1 0.130.15 0.351.40 1.50ɤ0.015ɤ0.0080.018-0.030.02-0.0450.1-0.15控制0.1 0.130.20 0.301.42 1.50ɤ0.010ɤ0.0030.02-0.0250.02-0.0450.1-0.013表3㊀钢水实际化学成分、CB值及结晶器液面情况项目钢水实际化学成分/wt%CSiMnAlMoCB范围CB C范围结晶器液面波动幅度情况10.10.231.460.0360.1090.15280.0528波动剧烈,幅度大于ʃ8mm情况20.120.231.460.0250.1140.15280.0328有波动,幅度为ʃ5 7mm情况30.130.31.430.0290.1130.15310.0231正常,幅度小于ʃ3mm㊀㊀从表3可以看出,当包晶点碳含量CB与实际碳含量的差越大时,结晶器液面波动越大,反之亦然㊂现场的实际情况也印证了上述研究结论㊂由此看来,宽板坯结晶器液面波动的原因为包晶钢凝固过程中坯壳生长不均匀,坯壳在扇形段的导辊之间鼓肚引起的 泵 效应造成结晶器液面波动㊂当降低拉速时,坯壳厚度增加,坯壳在扇形段导辊间的鼓肚量减少,其对结晶器液面的影响减弱,结晶器液面趋于稳定㊂3㊀改进措施及效果根据分析的原因,决定对钢水成分进行优化以减弱结晶器液面波动,综合考虑炼钢成分控制水平㊁连铸工艺顺行㊁轧钢性能保证等方面的因素,该钢种优化后的化学成分见表4㊂表4㊀优化后包晶钢化学成/wt%元素CSiMnAlMoCB范围CB C范围判定0.12 0.140.15 0.351.40 1.500.02 0.0450.1 0.150.151 0.1510.011 0.031控制0.12 0.130.20 0.301.42 1.500.02 0.0450.1 0.130.151 0.1520.021 0.032㊀㊀成分优化后,结晶器液面稳定,如图3所示㊂结晶器液面的稳定,结晶器液面波动小于ʃ3mm,连铸拉速保持了稳定,不仅实现了炉机匹配,而且铸坯的表面质量和内部质量均有所提高,为轧钢工序提供了优质坯料㊂4㊀结束语图3㊀钢水成分优化后浇注曲线㊀㊀通过分析找出安钢超宽板坯连铸机生产包晶钢时结晶器液面严重波动的原因,因包晶反应造成坯壳生长不均匀,在扇形段的辊子间坯壳鼓肚是引起结晶器液面波动的原因,当根据钢水合金成分计算的包晶点碳含量与钢水实际碳含量的差值越大,结晶器液面波动越大,通过优化钢水成分,将上述差值控制在0.032个百分点以下,可以稳定结晶器液面,保证连铸生产顺行和铸坯质量稳定㊂5㊀参考文献[1]㊀徐建飞.普碳钢成分与凝固过程包晶反应的关系研究[D].重庆:重庆大学材料科学与工程学院,2013:4.[2]㊀蔡开科.连铸坯质量控制[M].北京:冶金工业出版社,2010:198.[3]㊀Blazek,K.E.&O.L.III,etal.Calculationoftheperitecticrangeforsteelalloys[J].Iron&SteelTechnology,2008(7):80.㊃3㊃㊀2018年第1期㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀河㊀南㊀冶㊀金㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀。

圆坯连铸结晶器液面波动的原因及控制

圆坯连铸结晶器液面波动的原因及控制康伟;李浩【摘要】结合马钢特钢公司大圆坯生产实际情况,系统分析了影响圆坯连铸结晶器液面波动的因素,并采取了对应的控制措施,有效控制了结晶器液面波动,使铸坯质量稳定性大幅度提高,铸坯降级改判率和废品大幅度下降,为圆坯稳定浇注提供了保障.【期刊名称】《冶金动力》【年(卷),期】2019(000)008【总页数】5页(P1-4,13)【关键词】圆坯;结晶器;液面波动;控制措施【作者】康伟;李浩【作者单位】马钢(集团)控股有限公司,安徽马鞍山 243003;马钢(集团)控股有限公司,安徽马鞍山 243003【正文语种】中文【中图分类】TF777引言连铸生产过程中,出现结晶器液面波动,不仅阻碍生产顺行,很大程度上还会影响铸坯质量。

随着结晶器液面波动的加剧,会使存在于铸坯皮下的非金属氧化物夹杂含量显著增加[1],进而恶化成品铸坯的表面质量;同时,结晶器液面的波动也会造成结晶器内钢水的卷渣,导致铸坯内部氧化物夹杂含量超过标准,严重时会发生纵裂漏钢或渣漏等恶性生产事故[2]。

因此,为了提高连铸生产效率,同时获得良好的铸坯质量来满足客户需求,有必要研究结晶器液面波动的产生原因并制定相应控制措施。

马钢特钢公司使用的是一台意大利达涅利设计的五机五流连铸机,主要生产轨道交通用钢、汽车用钢、能源用钢、高端制造用钢,对铸坯质量要求十分严格,液面波动超过一定范围,直接影响铸坯质量。

笔者结合马钢特钢公司生产实际,研究圆坯连铸结晶器液面波动的影响因素,并提出改善液面波动的控制措施。

1 圆坯连铸生产工艺流程马钢特钢公司连铸圆坯工艺流程为:电弧炉初炼—LF精炼、调成分—RH脱气处理—CCM五机五流圆坯连铸机—铸坯缓冷—入库。

其主要参数指标如下:年产量:80万t;钢包容量:115 t;铸机流数:5流;铸坯断面直径:380 mm、450 mm、500 mm、600 mm、700 mm;铸坯定尺长度:3700~10000 mm;拉速范围:0.18~0.6 m/min;浇铸周期:45 min;设计平均连浇炉数:10炉。