静电纺丝法制备的多孔碳纳米纤维

静电纺丝法制备的多孔碳纳米纤维

作者简介:李 静(1985-),女,河南人,江南大学生态纺织教育部重点实验室硕士生,研究方向:纳米材料和锂离子电池材料;乔 辉(1982-),男,山东人,江南大学生态纺织教育部重点实验室副教授,博士,研究方向:新能源材料等,本文联系人;魏取福(1964-),男,安徽人,江南大学生态纺织教育部重点实验室教授,博士生导师,研究方向:功能纤维材料。

基金项目:中央高校基本科研业务费专项资金(JU SRP11102),江苏省自然科学基金(BK2010140)静电纺丝法制备的多孔碳纳米纤维李 静,乔 辉,魏取福(江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡 214122)摘要:用静电纺丝法制备了聚丙烯腈(PA N)/聚甲基丙烯酸甲酯(PM M A)复合纳米纤维,经预氧化、高温炭化,制备用作锂离子电池负极材料的碳纳米纤维(CN F)。

透射电子显微镜(T EM )和比表面积分析发现:制备的CN F 具有多孔结构,比表面积达到572 9m 2/g,平均孔径为33 6nm 。

以50mA/g 的电流在0 01~3 00V 循环,制备的多孔CN F 的首次放电比容量为333 3mA h/g,第20次循环的可逆比容量为231 8mA h/g,充放电效率近90%。

关键词:静电纺丝法; 碳纳米纤维(CN F); 多孔结构; 负极材料; 充放电性能中图分类号:T M 912 9 文献标识码:A 文章编号:1001-1579(2011)03-0132-03Porous carbon nanofibers prepared by electrospinning techniqueLI Jing,QIAO Hui,WEI Qu fu(Key Labor atory of Eco T ex tiles of M inistry of Education ,College of T ex tiles&Clothing,J iangnan University ,Wux i,Jiangsu 214122,China)Abstract:Polyacr ylonitrile (PAN)/poly(methyl methacry late)(PM M A)co mposite nanofibers w er e prepared by electrospinningtechnique,then porous carbon nanofibers (CNF )as anode material for L i ion batter y were obtained by pr e ox idation and high tem perature carbonat ion T he analyses of transmission electron microscopy (T EM )and specific surface area showed that the as pre pared CNF had por ous structure,the specific sur face area was 572 9m 2/g,t he mean pore size was 33 6nm When cycled in 0 01~3 00V with the curr ent of 50mA /g,the initial specific discharg e capacity of the as pr epar ed porous CN F w as 333 3mAh/g,the r ev ersible specific capacity was 231 8mAh/g at t he 20th cycle,the charge discharge efficiency w as near 90%Key words:electrospinning ; carbon nanofibers (CNF ); porous structure; anode material; charge discharge performance锂离子电池所用的碳负极材料,主要为石墨类材料和低温热解碳。

静电纺丝法制备碳纳米纤维及其应用_岳孟斌

2014年5月May 2014化学工业与工程CHEMICALINDUSTRY ANDENGINEERING第31卷Vol.31第3期No.3收稿日期:2014-03-30基金项目:中日国际合作项目(2011DFA50430)。

作者简介:岳孟斌(1989-),男,硕士,研究方向为电纺纤维的制备及用于水中污染物处理。

通信作者:黄正宏,E-mail :zhhhuang@tsinghua.edu.cn 。

doi :10.13353/j.issn.1004.9533.2014.03.002静电纺丝法制备碳纳米纤维及其应用岳孟斌1,陈颖芝2,白宇2,黄正宏2*,许德平1,康飞宇2(1.中国矿业大学(北京)化学与环境工程学院,北京100083;2.清华大学材料学院,北京100084)摘要:碳纳米纤维由于因其比表面积大、导电和导热性好,被广泛用于催化剂载体、吸附和储能材料。

静电纺丝是制备一维纳米纤维直接、有效的方法,在介绍静电纺丝的基本原理和工艺影响因素的基础上,综述了电纺碳纳米纤维的特性及其应用。

关键词:碳纳米纤维;静电纺丝;制备;应用中图分类号:TQ340.6文献标志码:A文章编号:1004-9533(2014)03-0013-07Preparation and Application of Carbon Nanofibers by ElectrospinningYue Mengbin 1,Chen Yingzhi 2,Bai Yu 2,Huang Zhenghong 2*,Xu Deping 1,Kang Feiyu 2(1.School of Chemical Environmental and Engineering ,China University of Mining and Technology ,Beijing 100083,China ;2.School of Materials Science and Engineering ,Tsinghua University ,Beijing 100084,China )Abstract :Carbon nanofibers have fascinating applications in the fields of catalyst support ,adsorption and energy storage ,etc.,due to their large surface area ,high electrical and thermal conductivity.Electro-spinning has been proved to be a versatile and effective way to prepare one-dimensional nanofibers.In this article ,the principle and the influential factors related to electrospinning were briefly introduced ,and the properties and applications of electrospun carbon nanofibers were reviewed.Key words :carbon nanofibers ;electrospinning ;preparation ;application 20世纪60年代碳纤维已经成为重要的工业材料。

静电纺丝纳米纤维的制备与应用

静电纺丝纳米纤维的制备与应用静电纺丝技术是一种制备纳米级纤维的方法,该技术由于操作简单、成本低、生产效率高等优点而被广泛应用于不同领域。

本文将为您介绍静电纺丝纳米纤维的制备方法及其在不同领域中的应用。

一、静电纺丝制备纳米纤维的方法静电纺丝纳米纤维的制备方法可归纳为以下几个步骤:1. 温度调节静电纺丝制备纳米纤维的第一步是调节环境温度。

通常的实验室条件下,温度以及相对湿度有时会影响电荷的均匀分布,温度或相对湿度的太高或者太低,都会影响到纳米纤维的制备效果。

2. 选择原料静电纺丝纳米纤维所需的原料很少,常见的原料有两种,一种是聚合物,如聚乳酸、聚己内酯等;另一种是天然高分子材料,如蛋白食品、纤维素等。

材料的特性主要与电荷密度和材料表面张力有关。

3. 溶液制备将所选材料溶解于适量的溶剂中,并加入少量的助溶剂。

通过不断的搅拌和振荡,使溶液均匀混合,形成均一的溶胶。

在此过程中,需注意不要产生气泡,否则会影响纤维的制备效果。

4. 设备调节将静电纺丝设备打开,保持常用电压约为15KV,调节喷嘴升降台的高度,确定离液面的距离,根据需要进行调节。

当喷嘴的高度、角度、距离和电荷的强度达到适宜的范围时,可以进行静电纺丝制备纳米纤维的实验。

5. 喷涂制备将无处理的丝嘴插入含有均匀混合的溶液中,打开高压开关,在喷嘴和接收器之间建立电场,使得流出喷嘴的溶液产生电荷,从而产生自然拉伸力,形成纳米纤维。

二、静电纺丝纳米纤维的应用1. 医学领域静电纺丝纳米纤维在医学领域中的应用非常广泛,主要用于制备医用敷料、药物释放载体、组织工程支架和人造器官等。

由于静电纺丝制备的纳米纤维具有超大比表面积、极细直径以及优异的生物相容性等特点,使得其在医学领域有着广泛的应用前景。

2. 环保领域静电纺丝纳米纤维在环保领域中的应用也日益受到关注,主要用于制备高效过滤器材料和防护用品。

由于静电纺丝制备的纳米纤维具有高效过滤和分离性能,并且纳米纤维过滤材料可以承受高温、耐酸碱等特点,因此在处理废水、废气以及空气中的污染物方面,具有非常广泛的应用前景。

静电纺丝技术制备纳米纤维和超级吸附材料

静电纺丝技术制备纳米纤维和超级吸附材料随着科学技术的不断进步,静电纺丝技术作为一种制备纳米纤维和超级吸附材料的新兴技术,引起了广泛关注。

本文将从静电纺丝技术的基本原理、应用领域、纳米纤维制备及其在超级吸附材料的应用等方面进行探讨。

静电纺丝技术的基本原理静电纺丝技术是一种通过静电场将高分子溶液或熔融体拉伸成纳米级纤维的加工技术。

其基本原理是利用高电压静电场对液体喷射流进行加速、扩散和伸展,使得流体表面形成了一种薄膜,随着喷射流不断脱离电极,进一步拉伸形成了纤维。

其制备的纳米纤维具有高比表面积、高孔隙度、纳微尺寸、高比量等特点,适用于多种领域。

静电纺丝技术在漆、医药、服装等领域的应用静电纺丝技术的应用领域非常广泛。

在漆、医药、服装等领域中,其都有着广泛应用。

在漆领域中,静电纺丝技术制备的纳米纤维用作漆膜增强剂,可以改善漆膜的力学性能、耐划伤性能和撞击性能;在医药领域中,静电纺丝技术制备的纳米纤维材料可以用作药物载体、骨修复材料、生物医用材料等;在服装领域中,静电纺丝技术制备的聚合纤维,可以用于整理裙摆的褶皱和波浪,增加服装的美观性。

静电纺丝技术制备纳米纤维的方法静电纺丝技术制备纳米纤维有两种方法:溶液法和熔融法。

溶液法是指将高分子材料与有机溶剂混合,制成高分子溶液,通过静电纺丝技术制备纳米纤维;熔融法是将熔点低的高分子材料熔融成液态,通过静电纺丝技术制备纳米纤维。

在这两种方法中,溶液法的应用更为广泛,可制备出更加均匀的纳米纤维。

静电纺丝技术制备的超级吸附材料的应用除了在制备纳米纤维上的应用,静电纺丝技术在制备超级吸附材料方面也有着独特的优势。

超级吸附材料是指具有极高性能的吸附材料,广泛应用于水处理、空气净化等领域。

静电纺丝技术制备的超级吸附材料主要利用其高比表面积、高孔隙度等特点,可使其具有更高的吸附容量和效率。

其应用范围广泛,可应用于污染物的吸附、分离和储存等领域。

静电纺丝技术的未来发展随着科学技术的不断进步,静电纺丝技术在未来的发展前景非常广阔。

静电纺丝制备纳米纤维的进展及应用

米材料。

通 讯联 系人 。

场强度增加到临界值时 , 半球状液滴会转变为锥 形, 这一带电的锥体称为 Ty r al 锥。进一步增加 o 电场强度, 带电射流会从 Ty r al 锥尖喷射出来 , o 放

不能制 备连 续 的纳 米 纤维 , 量 太 小 。 自组 装 法 产 是利用 分子 间的 相互 作 用 力 , 已有 的 组 分 自发 将 地组 装 成具有 某种 形 貌 或 功能 的纳米 材 料 , 可 但 控性较差 。静 电 纺丝 法 是 目前 唯 一 能够 直 接 、 连 续 制备 聚合物 纳米纤 维 的方 法 。 1 静 电纺丝 的基本原 理 静 电纺丝 装 置主要 由 以下 3部 分 组 成 : 压 高 影 响静 电纺丝纤 维成形 的 因素主要 包含 3个

维普资讯

第3 0卷 第 3期

20 0 7年 6月

合

成

纤

维

工

业

Vo . 0 N . 13 o 3

Jn 20 u. o7

CHI NA YNI S ’ H阴

C F BE l I R NDUS RY T

静 电纺 丝 制备 纳 米 纤维 的进 展及 应 用

在前驱体静电纺丝纳米纤维的应用过滤材料用静电纺丝法制备的纳米纤维较常规过滤材料大大提高纤维过滤毡与常规纤维过滤毡相比能提高协以上的颗粒林的颗粒对人体的危害也很大致癌物往往吸附在这些小颗粒上材则可以有效地过滤掉这些小颗粒公司已经制造出偏氟乙二烯为支撑基材体微滤膜和液体微滤膜组件不仅提高了其过滤性能且环境适应范围广物浓度适应范围宽生物医用功能材料静电纺丝纤维由于具有狼好的生物相容性和结构相容性物释放等用静电纺丝方法制备出可降解的聚醋型聚氨醋纳米纤维支架培养结果表明纺丝支架上容性很好的表面活性剂阴离子聚乳酸溶液中进行静电纺丝物聚合物纤维表面光滑放试验采用蛋白酶分解中释放出来物可从载药的纤维毡中持续传感器材料传感膜的灵敏度与每单位质量膜的表面积成正比其过滤效率如同样质量的超微细其过滤效率国内外现有的过滤材料只能净化而直径小于林特别是如二嗯英这种一

静电纺丝 碳膜

静电纺丝碳膜一、引言静电纺丝技术是一种高效制备纳米纤维的方法,近年来在材料科学领域引起了广泛关注。

通过静电纺丝技术制备的碳膜具有优异的力学性能、电学性能和热学性能,因此在能源、环保、生物医学等领域具有广阔的应用前景。

本文将详细探讨静电纺丝制备碳膜的技术原理、工艺流程、性能表征以及应用领域,旨在为相关领域的研究者提供有价值的参考。

二、静电纺丝技术原理静电纺丝技术是一种利用高压静电场制备纳米纤维的方法。

在静电纺丝过程中,聚合物溶液或熔体在高压静电场的作用下形成射流,射流在电场中经历拉伸、细化、固化等过程,最终沉积在接收装置上形成纳米纤维膜。

通过调节溶液浓度、电压、接收距离等参数,可以实现对纳米纤维直径、形貌和结构的调控。

三、碳膜制备工艺流程利用静电纺丝技术制备碳膜的工艺流程主要包括以下几个步骤:1. 配置纺丝溶液:选择适当的聚合物作为碳源,将其溶解在合适的溶剂中,形成一定浓度的纺丝溶液。

2. 静电纺丝:将纺丝溶液置于静电纺丝机中,在高压静电场的作用下进行纺丝。

通过调节纺丝参数,如电压、接收距离、溶液流速等,控制纳米纤维的形貌和结构。

3. 热处理:将静电纺丝得到的纳米纤维膜进行高温热处理,使聚合物纤维碳化。

热处理过程中需要控制升温速率、碳化温度和保温时间等参数,以获得理想的碳膜结构。

4. 后处理:对碳化后的碳膜进行必要的后处理,如表面修饰、结构调控等,以提高其性能和应用价值。

四、碳膜性能表征静电纺丝制备的碳膜具有优异的力学性能、电学性能和热学性能。

为了全面评价碳膜的性能,需要进行一系列的性能表征。

常用的表征方法包括扫描电子显微镜(SEM)、透射电子显微镜(TEM)、拉曼光谱(Raman)、X射线衍射(XRD)、热重分析(TGA)等。

这些表征方法可以从微观结构、化学组成、热稳定性等方面对碳膜进行全面的分析和评价。

五、碳膜应用领域由于静电纺丝制备的碳膜具有优异的性能,因此在多个领域具有广泛的应用前景。

以下是一些主要的应用领域:1. 能源领域:碳膜可以作为锂离子电池、超级电容器等能源器件的电极材料,提高其能量密度和功率密度。

静电纺丝碳纳米纤维膜的制备及性能研究

- 47 -第4期2019年8月No.4 August,20191 锂空气电池电极材料概述锂空气电池是一种非常有潜力的高比能量电池,具有很高的研究价值,其理论能量密度上限达到11 400 Wh/kg ,几乎可与化石燃料相媲美,远超过其他电池,因此得到了学术界和科研界的大力关注,被一致认为是可充电电池领域中最有前景的颠覆性技术[1]。

正极材料的选择是锂空气电池成功的关键因素。

电池正极决定了氧气在正极区的流通情况以及电池放电产物的沉积[2]。

因此,正极材料需要具有不易堵塞的大孔结构,比表面积需要尽可能地大,以保证正极区反应的顺利进行。

由于具有较高的导电性,碳纳米纤维(Carbon Nanofiber ,CNF )材料是锂空气电池正极的优选材料之一。

然而碳纤维材料在制备过程中需要添加粘结剂,粘结剂的加入使得电极有效比表面积下降,降低电池容量和能量密度,而且粘结剂通常是绝缘体,会阻碍电解质中离子转移,进而影响电池电化学性能。

静电纺丝是一种简单而有效的制备碳纳米纤维的方法[3]。

与传统的碳纳米纤维相比,通过静电纺丝制备的碳纳米纤维通常交互排列形成一定厚度的纳米纤维毡,直接用作正极自支撑电池材料,而不需要添加非活性粘合剂,可以有效避免粘结剂对电化学性能的不利影响[4]。

同时,在放电过程中,单根碳纳米纤维之间存在的微米大小的孔隙不会被堵塞,保证O 2不间断地进入正极。

然而,传统的静电纺丝制备的CNF 的比表面积相对较低,限制了其放电容量[5]。

基于此,利用静电纺丝结合物理活化的方法制备了具有自支撑结构的分级多孔碳纳米纤维电极(ACNF ),探讨了制备条件对ACNF 正极材料微观结构和用于锂空气电池时的电化学性能的影响。

2 实验部分2.1 试剂及仪器试剂:聚丙烯腈,N ,N-二甲基甲酰胺,二(三氟甲基磺酰)亚胺锂(LITFSI ),聚偏氟乙烯,三乙二醇二甲醚(国药集团化学试剂有限公司)。

仪器:静电纺丝机(深圳通力微纳科技有限公司),管式炉(上海钜晶仪器制造有限公司),扫描电子显微镜(QUANTA 200FEG ),X 射线衍射仪(Rigaku Rotalflex ),手套箱(上海珂璐纳有限公司),蓝电电池测试仪(武汉蓝电电子有限公司。

静电纺丝方法制备微纳米纤维材料总结

静电纺丝方法制备微纳米纤维材料总结静电纺丝方法是一种常用的制备微纳米纤维材料的技术,通过电场作用下的聚合物溶液或熔体,通过静电纺丝设备的喷头产生纤维,并在收集器上形成纤维膜。

此方法制备的微纳米纤维材料具有较大的比表面积、高孔隙度和优良的力学性能。

本文将对静电纺丝方法制备微纳米纤维材料的原理、工艺参数以及其应用领域进行总结。

首先,静电纺丝方法的原理是利用高电场下溶液或熔体的表面电荷受力,使其成为纤维的形态。

通过调节聚合物溶液或熔体的流变性能、电纺喷头和收集器的设计,可控制纤维的形貌、直径以及纤维间距等关键参数。

静电纺丝方法的制备过程主要包括溶液的制备、电纺设备的调试和纤维的收集等步骤。

其次,制备微纳米纤维材料时,需要注意一些关键工艺参数的选择和调节。

首先是聚合物的选择,其溶解性能和流变性能会对纤维的形貌和直径产生影响。

一般来说,高分子量和低浓度的溶液易于形成细纤维。

其次是溶液或熔体的流变性能,影响着纤维的拉伸性能和成纤性能。

选择适当的流变模型和控制流体参数,能够得到理想的纤维形态。

此外,还需要注意电纺设备参数的调整,如高电压频率、纤维收集器的距离和喷头内腔的压力等。

静电纺丝方法制备的微纳米纤维材料在多个领域具有广泛的应用。

首先,在纺织领域,这种方法被用于制备细纤维基质,用于增强材料、抗菌纺织品和过滤材料等。

其次,在生物医学领域,微纳米纤维材料被用于组织工程、药物传递和伤口修复等。

利用静电纺丝方法制备的微纳米纤维材料具有更高的比表面积,能提供更好的细胞附着和药物释放性能。

此外,这种方法还被用于能源储存和传感器等领域,通过改变纤维材料的构建方式和组分,可以制备出具有特定功能的材料。

总的来说,静电纺丝方法是一种有效制备微纳米纤维材料的技术。

通过合理选择聚合物、调节工艺参数以及应用领域的选择,可以得到具有优良性能的微纳米纤维材料。

然而,当前该方法还存在一些挑战,如纤维直径不均匀性、生产规模化难度和设备成本等。

静电纺丝与碳纳米纤维的制备

-

氯仿

-

电和介电性能

导电添加剂和填料的影

-

DMF

0.25

响

MWN T

PAN

MWN T

PAN

MWN T

PAN

MWN T

PMMA

-

70000

-

350000

SWNT PMMA

996000

MWN

T

PS

185000

PS

MWN

T

PLA

-

180000

SWNT PLA/PAN -

MWN

T

PCL

-

kim17将制备的pan基碳纳米纤维1000热处理后电流密度30mag时可逆放电容量450mahg略微高于天然石墨而不可逆容量高达500mahgnan18在聚丙烯酸二甲基乙酰胺前驱体溶液中加入正硅酸乙酯和盐酸通过静电纺丝制备出含有sio2的碳纳米纤维使用氢氟酸去除掉sio2纳米粒子得到的纤维比表面积达到950g用作锂离子二次电池阳极材料时首次循环容量达到730mahgjoshi19尝试了将碳纳米纤维膜作为染料敏化太阳电池的对电极虽然碳纳米纤维相对铂pt对电极成本较低但是碳纳米纤维为对电极组装的电池效率相对较低但提出制备更薄的孔洞更多的碳纳米纤维膜会降低电池总电阻提高电池效率

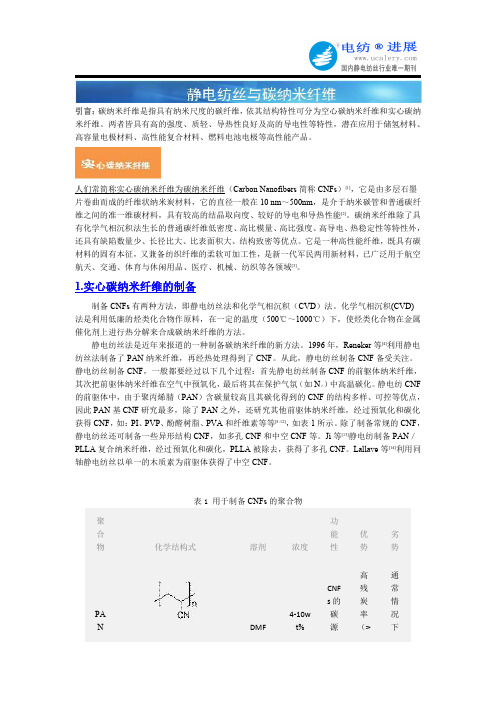

1.实心碳纳米纤维的制备

制备 CNFs 有两种方法,即静电纺丝法和化学气相沉积(CVD)法。化学气相沉积(CVD) 法是利用低廉的烃类化合物作原料,在一定的温度(500℃~1000℃)下,使烃类化合物在金属 催化剂上进行热分解来合成碳纳米纤维的方法。

静电纺丝法是近年来报道的一种制备碳纳米纤维的新方法。1996 年,Reneker 等[4]利用静电 纺丝法制备了 PAN 纳米纤维,再经热处理得到了 CNF。从此,静电纺丝制备 CNF 备受关注。 静电纺丝制备 CNF,一般都要经过以下几个过程:首先静电纺丝制备 CNF 的前躯体纳米纤维, 其次把前驱体纳米纤维在空气中预氧化,最后将其在保护气氛(如 N2)中高温碳化。静电纺 CNF 的前驱体中,由于聚丙烯腈(PAN)含碳量较高且其碳化得到的 CNF 的结构多样、可控等优点, 因此 PAN 基 CNF 研究最多,除了 PAN 之外,还研究其他前驱体纳米纤维,经过预氧化和碳化 获得 CNF,如:PI、PVP、酚醛树脂、PVA 和纤维素等等[5-12],如表 1 所示。除了制备常规的 CNF, 静电纺丝还可制备一些异形结构 CNF,如多孔 CNF 和中空 CNF 等。Ji 等[13]静电纺制备 PAN/ PLLA 复合纳米纤维,经过预氧化和碳化,PLLA 被除去,获得了多孔 CNF。Lallave 等[14]利用同 轴静电纺丝以单一的木质素为前驱体获得了中空 CNF。

静电纺丝法制备多孔纳米炭纤维及其电化学性能研究

静电纺丝法制备多孔纳米炭纤维及其电化学性能研究刘双;宋燕;马昌;史景利;郭全贵;刘朗【摘要】Porous carbon nanofibers were prepared by electrospinning of mixed solutions of polyvinylalcohol/ phenol formaldehyde and polyvinylalcohol/phenol formaldehyde/potassium carbonate, followed by stabilization and carbonization. The microstructure of the samples was studied by SEM and N2 adsorption/desorption. The electrochemical performance of these porous carbon nanofibers as electrodes of electrical double layer capacitors was investigated by cyclic voltammetry and constant current charge/discharge cycling. Results showed that the BET surface areas of as-prepared porous carbon nanofibers with and without potassium carbonate were 668 and 564 m2·g-1, and their specific capacitances were 178 and 165 F·g-1 at a cu rrent density of 0.2 A·g-1, respectively.%分别以聚乙烯醇(PVA)/热同性酚醛树脂(PF)/碳酸钾(K2CO3)和PVA/PF的水溶液为纺丝原液,通过静电纺丝、固化和炭化处理制得多孔纳米炭纤维.利用扫描电子显微镜(SEM)、低温氮气吸脱附等对所制多孔炭纳米纤维进行表征,并将所制多孔炭纤维作为模拟电容器电极材料,利用循环伏安和恒电流充放电进行了电化学性能测试.结果表明:纺丝原液中加入K2CO3后所制多孔纳米炭纤维的比表面积增大(从564 m2·g-1提高到668 m2·g-1),电化学性能提高(在电流密度为0.2 A·g-1的情况下,比电容由165 F·g-1提高到178 F·g-1).【期刊名称】《新型炭材料》【年(卷),期】2012(027)002【总页数】6页(P129-134)【关键词】静电纺丝;多孔纳米炭纤维;酚醛树脂;碳酸钾;电化学性能【作者】刘双;宋燕;马昌;史景利;郭全贵;刘朗【作者单位】中国科学院炭材料重点实验室,中国科学院山西煤炭化学研究所,山西太原030001;中国科学院研究生院,北京100049;中国科学院炭材料重点实验室,中国科学院山西煤炭化学研究所,山西太原030001;中国科学院炭材料重点实验室,中国科学院山西煤炭化学研究所,山西太原030001;中国科学院研究生院,北京100049;中国科学院炭材料重点实验室,中国科学院山西煤炭化学研究所,山西太原030001;中国科学院炭材料重点实验室,中国科学院山西煤炭化学研究所,山西太原030001;中国科学院炭材料重点实验室,中国科学院山西煤炭化学研究所,山西太原030001【正文语种】中文【中图分类】TQ342+.7421 前言超级电容器,又称电化学电容器,是一种性能介于传统电容器和二次电池之间的新型高能量存储器件,具有大比容量、长循环寿命、高功率密度,且可快速充放电、对环境无污染、低温性能良好等优点,因而受到广泛关注,已应用于电子通讯设备、电动工具、太阳能发电、国防领域等[1-3]。

静电纺丝方法制备纳米纤维的研究与应用

静电纺丝方法制备纳米纤维的研究与应用纳米技术是一种兴起的新兴技术,其主要应用于生物医学、纺织、环境保护等领域。

在这些领域中,纳米纤维是最基本的材料之一。

静电纺丝方法制备的纳米纤维具有极细的直径、高比表面积和较佳的材料特性,因此广泛应用于生物医学、化学、环境保护、电子器件制备等领域。

一、静电纺丝方法制备纳米纤维的基本原理静电纺丝方法可以说是一种从流体中制备高性能的纳米纤维的过程。

其基本原理为,通过电荷作用使流体中的高分子物质形成纳米级别的纤维。

静电纺丝方法制备纳米纤维的流程一般为:首先将聚合物连续加热到熔态,然后以恒定的速度使其流动,同时通过千伏级别的静电场进行辊压拉伸,使得聚合物在电场作用下形成不连续的固态纤维,最终形成具有纳米尺度的单纤维。

二、静电纺丝方法制备纳米纤维的特点1. 直径控制能力强:静电纺丝方法能得到直径在数十纳米到几微米范围内的纤维。

通过控制不同参数,如聚合物质量浓度、静电场强度、药物和掺杂物质量等,可以调节纳米纤维的直径。

2. 表面积大:由于纳米纤维表面积大,因此也有更好的化学反应能力和更好的生物相容性能。

这使得静电纺丝方法制备的纳米纤维在生物医学、化学、环境保护、电子器件制备等领域有广泛的应用。

3. 应用领域广泛:静电纺丝方法制备的纳米纤维可以应用于生物医学、化学、环境保护、电子器件制备等领域。

例如,用纳米纤维材料制备的各种生物传感器,可以应用于生物医学中的蛋白质浓度检测、细胞的迁移和治疗、食品、水中有害物质的检测等;同时,也可用来制备气体过滤、滤清、电池、涂层等应用。

三、静电纺丝方法制备纳米纤维的进展与应用随着纳米技术的不断发展,静电纺丝方法制备纳米纤维应用领域也在不断扩大。

在生物医学领域,纳米纤维被应用于人工皮肤、载药纳米纤维包含药物和生物相容性好等领域;在环境保护领域中,纳米纤维可被应用于过滤、内衬、捕获有机物和微生物的技术领域等;在电子器件制备领域中,可以将纳米纤维用于液晶屏幕的增强光、锂离子电池的电极、超级电容器、燃料电池、传感器、防伪技术和防盗技术等方面的应用。

静电纺丝制备多孔纳米纤维的研究进展

㊀第37卷㊀第6期2018年6月中国材料进展MATERIALSCHINAVol 37㊀No 6Jun2018收稿日期:2018-01-01基金项目:国家自然科学基金资助项目(51202188ꎬ51672211)第一作者:刘照伟ꎬ男ꎬ1993年生ꎬ博士研究生通迅作者:汤玉斐ꎬ男ꎬ1982年生ꎬ教授ꎬ博士生导师ꎬEmail:yftang@xaut edu cnDOI:10 7502/j issn 1674-3962 2018 06 02静电纺丝制备多孔纳米纤维的研究进展刘照伟ꎬ汤玉斐ꎬ赵㊀康(西安理工大学材料科学与工程学院ꎬ陕西西安710048)摘㊀要:静电纺丝是一种能够制备连续纳米纤维的简单㊁方便㊁高效的方法ꎬ在组织工程㊁药物缓释和催化剂负载等领域应用广泛ꎬ近年来该方法制备的表面或内部具有多孔结构的纳米纤维因具有超高的比表面积而备受关注ꎮ综述了电纺多孔纳米纤维的制备方法和成孔机理ꎬ详细讨论了液相分离致孔和固相分离致孔的研究现状和未来发展方向ꎮ从纺丝液溶剂性质展开ꎬ结合混溶㊁控温㊁控湿等实验条件ꎬ分析了射流固化速率和溶剂挥发速率的相互作用关系ꎬ并提出多手段共用制备孔结构可控的多孔纳米纤维的方法ꎮ关键词:静电纺丝ꎻ纳米纤维ꎻ多孔纤维ꎻ孔结构可控ꎻ比表面积中图分类号:TB321㊀㊀文献标识码:A㊀㊀文章编号:1674-3962(2018)06-0410-09ProgressofElectrospunNano ̄FiberswithPorousStructureLIUZhaoweiꎬTANGYufeiꎬZHAOKang(SchoolofMaterialsScienceandEngineeringꎬXi anUniversityofTechnologyꎬXi an710048ꎬChina)Abstract:Electrospinningisasimpleꎬconvenientandefficienttechniquetofabricatecontinuousnanofibersꎬwhichcanbeappliedtothefieldsoftissueengineeringꎬdrugdeliveryandcatalystloadingwidely.Inrecentyearsꎬmuchattentionhasbeenpaidtoelectrospunnano ̄fiberswithporousstructureduetotheirultrahighspecificsurfacearea.Preparationmethodsandporeformingmechanismofnano ̄fiberswithporousstructurewerereviewed.Theprogressanddevelopmenttrendofnano ̄fiberswithporousstructurecausedbyliquidphaseseparationandsolidphaseseparationwerediscussedindetail.Theinter ̄actionbetweenconsolidationrateofjetsandevaporationrateofsolventswasanalyzedbasedonthesolventpropertiesandtheexperimentalconditionsꎬsuchasmiscibilityꎬtemperatureandhumidity.Methodsforpreparingporestructurecontrollednano ̄fibersbymulti ̄waywerealsoproposed.Keywords:electrospinningꎻnanofibersꎻporousfibersꎻcontrolledporestructureꎻspecificsurfacearea1㊀前㊀言纳米纤维是一种直径在纳米尺度的连续一维材料ꎬ因其具有小尺寸效应㊁表面效应和界面效应[1]ꎬ在物理和化学性质方面表现出特殊的性能[2]ꎮ在纳米纤维的制备方法[3]中ꎬ静电纺丝是一种利用高压电场的拉伸作用形成纤维的技术[4]ꎬ具有工艺简单和可操控性好的优点ꎮ自1930年Formals[5]首次报道静电纺丝技术以来ꎬ因其制备出的纳米纤维具有高比表面积而被广泛应用[6-8]ꎬ且在生物医用[9]㊁超敏感传感器[10]㊁过滤阻隔材料[11]及纳米制造[12]领域具有广阔的应用前景[13]ꎮ随着科学技术的进步ꎬ上述领域对纳米纤维材料提出了更高的要求[14-16]ꎬ即具有超高的比表面积[17-19]ꎮ因此ꎬ表面具有多孔结构的纳米纤维[20]吸引了研究者的目光[21]ꎬ其相对于常规的纳米纤维具有更高的孔隙率和比表面积ꎬ能够更好地发挥纤维材料在各领域中的作用ꎬ因此研究多孔纤维材料的制备技术[22]成为目前纳米材料领域中的重要课题之一ꎮ按照影响孔结构形成的主要因素ꎬ可将多孔纳米纤维制备的方法分为两种ꎬ液相分离致孔和固相分离致孔ꎮ2㊀液相分离致孔液相分离致孔是指电纺过程中ꎬ射流中的液相(溶剂或非溶剂等)挥发去除后在纤维内部或表面形成多孔结构的方法ꎮ在高压静电场中ꎬ纺丝液被拉伸成射流ꎬ溶剂㊀第6期刘照伟等:静电纺丝制备多孔纳米纤维的研究进展快速挥发降低了射流温度ꎬ纺丝液成分变化出现液相分离区域ꎬ当射流固化成纤维后富集溶剂或非溶剂的区域形成多孔结构ꎮ如2001年ꎬBognitzki等[23]首次将聚合物(聚乳酸㊁聚碳酸酯和聚乙烯等)加入挥发性溶剂二氯甲烷中配制成纺丝液ꎬ电纺后可以直接得到表面多孔纤维ꎬ其形貌如图1所示ꎮ纤维表面的孔近似椭圆形ꎬ这是由于纺丝液经过高压静电作用形成射流后ꎬ溶剂快速挥发导致聚合物与溶剂相分离[24]ꎬ形成聚合物相和溶剂相ꎬ最终溶剂相挥发形成孔ꎬ并在电场牵引拉伸作用下表面孔沿纤维轴向伸长ꎮ这种方法所得的表面多孔结构受溶剂物理性质的影响ꎬ还受纺丝环境温度及湿度的影响ꎬ水分子会凝结在纤维表面ꎬ促进孔的形成ꎬ但是实现表面孔结构可控制备的难度较大ꎮ图1㊀采用聚乳酸/二氯甲烷纺丝液静电纺丝所得的多孔聚乳酸纤维SEM照片[23]Fig 1㊀SEMimagesofporousPLLAfibersobtainedviaelectrospinningofasolutionofPLLAindichloromethane[23]:(a)low ̄magnifi ̄cationꎬ(b)high ̄magnification为深入了解纺丝液中的溶剂对纤维表面多孔结构[25]的影响ꎬMegelski等[26]系统研究了不同溶剂对纳米纤维表面孔形貌的影响ꎬ发现溶剂的挥发引起纺丝液温度的降低ꎬ而温度降低导致溶液不稳定ꎬ从而发生相分离产生多孔结构ꎬ如果相分离集中发生在表层附近ꎬ则多孔结构主要存在于纤维的表层[27]ꎮ而Moroni等[28]将PEOT/PBT共聚物分别溶于二恶烷㊁二氯乙烷㊁氯仿㊁二氯甲烷以及氯仿与六氟异丙醇等不同溶剂配制纺丝液ꎬ静电纺丝后发现溶剂挥发使得纤维上产生微小孔洞ꎬ且随着溶剂沸点的增加ꎬ纤维表面孔径减小ꎮ上述研究表明ꎬ采用高挥发性溶剂配制纺丝液时纤维易出现多孔结构ꎬ采用多溶剂[29]/溶剂与非溶剂混溶等方式可以改变溶剂的挥发速率ꎬ最终得到不同孔结构的多孔纤维ꎮ表1为近年来静电纺丝结合液相分离制备多孔纤维的实例ꎬ可以看出不同溶剂或非溶剂共混[30]所得纺丝溶液体系中各溶剂的挥发速率不同ꎬ高挥发性溶剂有利于表面多孔结构的形成ꎬ低挥发性溶剂则有利于产生内部多孔结构ꎬ而在高挥发溶剂中引入其他溶剂[31]后也有利于内部多孔结构的形成ꎮQi等[32]将聚乳酸(PL ̄LA)加入到二氯甲烷(DCM)/丁醇(BuOH)混合溶液中配制纺丝液ꎬ电纺后得到表面和内部均有多孔结构的PLLA纤维ꎬ其中BuOH的添加使得纤维内部出现了多孔结构ꎮ实际上ꎬ纳米纤维的比表面积主要取决于纤维表面的孔隙结构ꎬ而溶剂挥发使得纤维内部形成的孔隙结构会引起纤维力学性能的下降ꎬ这已成为该领域亟待解决的问题之一ꎮ表1㊀静电纺丝结合液相分离制备多孔纤维的实例Table1㊀Examplesofporousnanofibersfabricatedbyelectrospinningandliquid ̄phaseseparationAuthorsSolutionResultWeietal.[31]PES/H2O/DMSOsolutionTheporousultrafinefiberswerepreparedWuetal.[33]PBS/CFsolutionThemorphologyofporousstructurewasobviousꎬandthediametersofnano ̄holesweremoreuniformDemiretal.[34]PS/DMFsolutionThefibersexhibithighlyporousinternalstructureandsmoothsurfacealongwithslightporosityMiyauchiYetal.[35]PS/THF/DMFsolutionAtaTHF/DMFratioof3/1ꎬthePSmicrofiberscontainedtworegimesofporesizesincludingmicro ̄andnanoporesLinetal.[36]PS/THF/DMFsolutionPolystyrene(PS)fiberswithmicro ̄andnanoporousstructuresbothinthecoreand/oronthefibersurfaceswereelectrospunYuetal.[37]PAN/DMF/H2OsolutionThePANfiberswithporousstructureswereobtainedCaoetal.[38]PLLA/DMF/DCMsolutionThePLLAporousfiberswereobtainedCelebiogluetal.[39]CA/DCM/acetonesolutionRibbon ̄likeporousCAfiberswereobtainedWangetal.[40]CA/DCM/acetonesolutionTheporousCAfiberswereobtainedSeoetal.[41]PCL/THF/DMFsolutionꎬPCL/MC/DMFsolutionꎬPCL/chloroformsolutionHighlyporousPCLmicrofibersweresuccessfullyfabricatedbycollectingthefibersintoawaterbathduringelectrospinning114中国材料进展第37卷续表AuthorsSolutionResultLeeetal.[42]FourdifferentsolventsystemsElectrospunfiberswithdifferentmorphologiesincludingroundꎬtwistedwitharoughenedtextureꎬcurledandtwisted ̄ribbonshapeswereformedParketal.[43]PLA/MC/acetonesolutionThePLAporousfiberswereobtainedParketal.[44]Ethylcellulose/THF/DMAcsolutionRegularporeswereformedonthesurfaceoffiberfrompureTHFand80%THFinDMAcꎬwhilesmoothsurfacewasobservedforthepureDMAcand80to20%DMAcratioinTHFKonghlangTetal.[45]POM/HFIPsolutionTheelectrospunPOMnanofiberwithnanoporousstructureandhighspecificsurfaceareawaspreparedWuetal.[46]PCL/chloroform/acetonesolutionTheporousmicrostructureofPCLparticlescanbecontrolledbytailoringtheevaporationofsolventsNayanietal.[47]PAN/DMFsolutionThePANfiberswithporousstructureinsideandoutsidewereobtainedZhuetal.[48]PLLA/DCMsolutionTheorderedporousPLLApiezoelectricnanofiberswerefabricatedNairetal.[49]CA/CNC/DCM/acetonesolutionPorousCA/CNCelectrospunnanocompositefiberswerefabricatedWuetal.[50]PCL/DCMsolutionTheporousPCLfiberswerefabricated㊀㊀除改变纺丝液溶剂外ꎬ改变纺丝环境控制纤维中溶剂的挥发速率也可以获得多孔结构ꎮ采用水浴接收[46]可以降低溶剂的挥发速率ꎬ从而提高射流的固化速率[51]得到多孔纤维ꎮ通过调控纺丝环境温度也可以改变溶剂的挥发速率ꎬ如通过强制控温(将收集板浸入液氮浴)制备多孔聚合物纤维[52]ꎬ纤维表层与内部均产生多孔结构ꎬ环境温度的降低导致溶剂挥发速率急剧降低ꎬ部分溶剂在纤维固化过程中残留ꎬ固化后挥发形成多孔结构ꎮKim等[53]通过改变收集板温度制备了多孔聚合物(PLLA㊁PS㊁PVAC)纤维ꎬ图2为聚乳酸多孔纤维的微观形貌ꎬ可以看出随着温度从室温升高到40ħꎬ纤维表面的孔径增大(图2b)ꎬ继续增大到60ħ时孔径减小ꎬ这是由于溶剂二氯甲烷(MC)的快速挥发在纤维中形成了小孔ꎬ随后增加到70ħ后纤维上的孔坍塌ꎬ主要是因为收集板温度接近PLLA玻璃化转变温度(Tg)后使得纤维无法固化ꎮ图2㊀不同温度收集板所得的聚乳酸纤维的SEM照片[53]Fig 2㊀SEMimagesofelectrospunPLLAfibersobtainedunderdifferentcollectortemperature[53]:(a)roomtemperature(21ħ)ꎬ(b)40ꎬ(c)50ꎬ(d)60and(e)70ħ㊀㊀实际上ꎬ研究发现降低或提高纺丝液中溶剂的挥发速率都可以使得纳米纤维出现多孔结构ꎬ这可归结于静电纺丝射流固化速率和溶剂挥发速率的相互作用ꎮ环境温度较低时ꎬ射流中溶剂不能及时挥发ꎬ大部分残留在纤维中ꎬ纤维固化后会在纤维中形成多孔结构ꎻ而提高纺丝环境温度后ꎬ溶剂的快速挥发提高了射流的固化速率ꎬ使得溶剂快速挥发形成的孔洞来不及收缩ꎬ从而形成多孔结构ꎮ因此ꎬ提高射流固化速率的同时降低溶剂214㊀第6期刘照伟等:静电纺丝制备多孔纳米纤维的研究进展的挥发速率是获得高比表面积多孔纤维的前提ꎮ有研究者发现通过调节纺丝环境湿度[54]也可以影响射流中溶剂的挥发速率ꎬ从而可以方便㊁有效地获得不同孔隙结构的多孔纤维ꎮLee等[55]将PS溶于THF/DMF混合溶剂中ꎬ发现所得多孔纤维中孔隙的形状和尺寸取决于溶剂的挥发速率和环境湿度ꎮ随后Casper等[56]构建不同湿度的纺丝环境ꎬ对PS/THF纺丝液进行电纺ꎬ发现当环境湿度小于25%时只能得到表面平滑的纤维ꎬ而当湿度大于30%后ꎬ纤维表面开始形成细孔ꎬ表明提高湿度可以增加纤维表面孔的数量ꎬ这可能是 呼吸图案 机理[57]与相分离机理[24]结合而形成的现象ꎬTHF快速挥发使射流温度降低ꎬ水蒸气凝结在纤维中产生多孔结构ꎮ而Pai等[58]将PS溶于低挥发性溶剂DMF后ꎬ发现高湿度环境下所得纤维表面光滑ꎬ而低湿度环境所得纤维的表面反而有褶皱出现ꎬ如图3所示ꎮFashandi等[59]将聚合物PS分别加入到DMF和THF混合溶液中配制纺丝液ꎬ然后在不同温度和湿度的环境中进行静电纺丝ꎬ进一步证明了湿度对于多孔纤维孔结构的重要影响ꎬ如图4和图5所示ꎮ由图4可以看出ꎬ采用低挥发性溶剂后ꎬ随着湿度的提高ꎬ纤维内部的孔结构明显增多ꎬ结合图3发现此时纤维表面将变得光滑ꎮ当采用高挥发性溶剂时(图5)ꎬ随着湿度的提高ꎬ纤维表面的孔洞变得密集ꎮ这说明纺丝环境的湿度对纤维中孔的分布起到重要的作用ꎬ只有采用高挥发性溶剂同时在高湿度环境中纺丝才能够获得表面多孔的纳米纤维ꎮ图3㊀采用质量分数为30%PS/DMF纺丝液在不同相对湿度下静电纺丝所得纤维的SEM照片[58]Fig 3㊀SEMimagesofas ̄spunfiberselectrospunfroma30wt%PS/DMFsolutionunderdifferentrelativehumidity[58]:(a)43%ꎬ(b)37%ꎬ(c)24%ꎬ(d)22%ꎬ(e)15%and(f)11%(scalebar:5μm)图4㊀采用质量分数为20%PS/DMF纺丝液在不同相对湿度下静电纺丝所得纤维的截面SEM照片[59]Fig 4㊀Cross ̄sectionalSEMimagesoffiberselectrospunfrom20wt%PS/DMFsolutionat20ħanddifferentlevelsofRelativeHumidity(RH):(a)20%ꎬ(b)30%ꎬ(c)40%ꎬ(d)50%ꎬ(e)60%314中国材料进展第37卷图5㊀采用质量分数为20%PS/DMF纺丝液在不同环境条件下静电纺丝所得纤维的SEM照片[59]Fig 5㊀SEMimagesofelectrospunfibersfrom20wt%PS/THFsolutionsatdifferentenvironmentalconditions:(a)20ħ-20%RHꎬ(b)20ħ-60%RHꎬ(c)40ħ-20%RHꎬ(d)40ħ-60%RH㊀㊀此外ꎬ也有学者发现非溶剂蒸汽也可以用来制备多孔纤维ꎮShen等[60]提出在临界CO2环境中进行电纺ꎬLiu等[61]将PVP/DCM㊁PVP/乙醇㊁PVDF/DMAC和PVDF/DMF4个体系放入近临界或超临界CO2环境进行电纺ꎬ发现在适当的CO2压力和温度下ꎬ可生成表面凹凸不平的PVP纤维或PVDF纤维ꎮ上述发现说明静电纺丝时CO2相对于水蒸汽具有更好的扩散和溶解能力ꎬ可以在纤维中形成CO2富集相和富聚合物相ꎬ聚合物固化后即形成多孔纤维ꎮ这意味着改变湿度制备多孔纤维不再是调节纳米纤维多孔分布的唯一手段ꎬ同时采用CO2还可以大幅提高制备多孔纤维的成功率ꎮ3㊀固相分离致孔除了液相分离致孔以外ꎬ固相分离致孔也常被用来制备具有多孔结构的纳米纤维ꎮ固相分离致孔是指在纺丝液中添加固态物质(包括其他聚合物[62]或无机盐[63]等)ꎬ静电纺丝后通过后处理将其去除ꎬ固相所占位置保留下来形成多孔结构ꎬ该方法易于实现孔尺寸和孔形状的调控ꎮWendorff等[62]最先尝试配制聚合物共混纺丝液ꎬ电纺制备出聚乙烯吡咯烷酮(PVP)/聚乳酸(PLA)复合纤维ꎬ在水中萃取选择性去除PVPꎬ最终得到多孔PLA纳米纤维ꎬ或在一定温度下进行退火处理ꎬ去除PLA后得到PVP多孔纤维ꎮ随后Gupta等[63]另辟蹊径ꎬ添加无机盐GaCl3到纺丝液中ꎬ得到了多孔尼龙纤维ꎮ仅在聚合物体系方面ꎬ研究者们对相容聚合物㊁部分相容聚合物㊁不相容聚合物体系以及添加聚合物单体经过化学反应等均进行了探索ꎬ经过后处理都得到了多孔聚合物纳米纤维ꎮ表2为静电纺丝结合固相分离制备多孔聚合物纤维的实例ꎮ由表中可以看出ꎬ电纺以后利用复合纤维组分的性质差异ꎬ在交联(如紫外线照射)后进行水洗[64]㊁有机溶解[65]或煅烧[66]等步骤ꎬ去除纤维中的固相添加物ꎬ可得到多孔聚合物纤维ꎮ除此之外ꎬ固相分离致孔在制备多孔陶瓷纤维[67]以及多孔碳纤维[68]方面也发挥着重要的作用ꎮ表2㊀静电纺丝结合固相分离制备多孔聚合物纳米纤维的实例Table2㊀Examplesofporouspolymernanofibersfabricatedbyelectrospinningandsolid ̄phaseseparationAuthorsSolutionResultWangetal.[64]PCL/NaCl/chloroform/methanolsolutionMicro ̄/nanosizesaltparticleswereremovedthroughaleachingprocessafterelectrospinningꎬandtheporousPCLfibersweresuccessfullyfabricatedMoonetal.[66]PAN/PS/DMFsolutionPoresizesoftheporousPANfibersweredecreasedtoapproximately25nmafteroxidationLyooetal.[69]PVCi/PHBV/chloroformsolutionPVCi/PHBVblendfiberswereelectrospun.AndafterthePVCiwasphoto ̄crosslinkedbyUVirradiationꎬPHBVwasextractedfromtheblendfiberswithchloroformMaetal.[70]PAN/NaHCO3/DMFsolutionTheobtainedPANfibersshowedhighlyporoussurfacesaftertheextractionofNaHCO3Hanetal.[71]PEI/PHBV/chloroformsolutionPorousultra ̄finefiberswerepreparedviaselectivethermaldegradationofelectrospunPEI/PHBVfibersLietal.[72]PAN/PVP/DMFsolutionPVPmicrodomainsintheblendfiberswereleachedoutinwaterꎬandporousPANultrafinefiberswereobtained414㊀第6期刘照伟等:静电纺丝制备多孔纳米纤维的研究进展续表AuthorsSolutionResultYouetal.[73]PGA/PLA/HFIPsolutionUltrafinePGA/PLAblendfiberswereelectrospunandthenthePLAwasremovedviaaselectivedissolutiontechniquewithchloroformZhangetal.[74]PAN/PEO/DMFsolutionTheporousPANfiberswereobtainedbyremovingthePEOinwaterZhangetal.[75]Gt/PCL/TFEsolution3DporousnanofiberswereobtainedbyselectivelyremovingthewatersolublecomponentofgelatininphosphatebufferedsalineSunetal.[76]PVDF ̄HFP/PVP/DMFsolutionTheporousfiberswereobtainedbyremovingPVPinwaterLiuetal.[77]UPM/PHBV/chloroformsolutionAfterphoto ̄crosslinkingofUPMꎬPHBVwasextractedfromtheblendfiberswithchloroformChenetal.[78]PES/PVA/DMSOsolutionTheporousPESfiberswereobtainedbyremovingPVAinwaterPantetal.[79]MPEG/PCL/chloroformsolutionTheporousfiberswereobtainedbyremovingMPEGinwaterChenetal.[80]PAN/PMMA/DMFsolutionTheporousPANfiberswereobtainedbyremovingPMMAYangetal.[81]PVDF/PEO/DMF/H2OsolutionPorousPVDFfiberswerepreparedJietal.[82]PAN/Si/DMFsolutionTheporousPANfiberswereobtainedbyremovingSiinhydrofluoric(HF)acidZhangetal.[83]PES/salt/DMSOsolutionPoresonthefiberwereinducedbywater ̄solublesaltduringelectrospinningprocessinahumidspinningenvironment㊀㊀自2002年静电纺丝开始被用于制备陶瓷纤维[84]以来ꎬ具有高比表面积的多孔陶瓷纤维也逐渐受到研究者的广泛关注ꎮ首先将陶瓷前驱体或纳米颗粒等加入纺丝液中ꎬ电纺以后得到聚合物/陶瓷前驱体或陶瓷颗粒复合纤维ꎬ再经煅烧或退火处理即可得到纳米多孔陶瓷纤维[85]ꎮ多孔陶瓷纤维综合了陶瓷材料[86]耐高温㊁高化学稳定性以及多孔纳米纤维的优点[87]ꎬ在光催化㊁太阳能电池㊁传感器等领域有着广阔的应用前景[88]ꎮLi等[89]首次将含有聚合物和钛的醇盐前驱体的纺丝液进行静电纺丝ꎬ然后经煅烧去除聚合物ꎬ前驱体化学反应生成锐钛矿型TiO2ꎬ最终形成具有多孔结构的TiO2纤维ꎮ一般来说ꎬ电纺制备多孔聚合物纤维的方法均可以用来制备多孔陶瓷纤维[90]ꎮKatoch等[91]结合多孔聚合物纤维的制备方法ꎬ利用溶剂快速挥发时ꎬ纤维表面会留下孔隙的原理ꎬ通过电纺后煅烧制备出表面具有孔隙的SiO2纳米纤维ꎬ其比表面积得到了大幅的提高ꎬ进一步拓展了该类材料在吸附过滤㊁隔音吸声㊁催化剂载体等方面的应用ꎮ表3为近年来采用固相分离制备的多孔陶瓷纤维及碳纤维的实例ꎮ由表可以看出ꎬ利用制备多孔聚合物纳米纤维的方法ꎬ在纺丝液中加入另一种聚合物或可去除的固体颗粒等都可以制备多孔陶瓷或多孔碳纤维ꎬ其孔尺寸也在一定范围内可控[92]ꎮ利用陶瓷前驱体配制的纺丝液经电纺和煅烧后所得陶瓷或碳纤维表面均存在孔尺寸较小(如介孔[93])的多孔结构ꎬ这是由于纺丝液中的可纺聚合物在煅烧时分解留下孔洞ꎬ同时前驱体分解氧化成无机成分(无定型[94]或结晶[95])时体积大幅收缩ꎬ从而减小了纤维表面的孔尺寸ꎮ然而ꎬ纳米纤维上的多孔结构使得陶瓷纤维的力学性能大幅下降ꎬ同时由于自身的脆性ꎬ在使用时易于断裂ꎬ这也是目前该领域亟待解决的关键问题之一ꎮ同时ꎬ在超级电容器电极材料领域[96]ꎬ通过固相分离制备多孔碳纤维的方法也备受关注[97]ꎮ通过添加固体颗粒或无机盐的纺丝液经电纺和煅烧后得到复合纤维ꎬ后处理时对纤维的直径影响不大ꎬ固体颗粒或无机盐被去除后可以获得与添加物尺寸相同的孔尺寸ꎬ因此可以通过改变添加物的尺寸来实现多孔纤维中孔尺寸的调控ꎮ如Kim等[98]在PAN纺丝液中加入金属盐氯化锌ꎬ电纺后再经后处理成功制备出了可用于超级电容器的多孔碳纳米纤维ꎬ其孔尺寸与氯化锌的尺寸一致ꎮ然而ꎬ在静电纺丝时ꎬ添加物的分布是不可控的ꎬ后处理时仅仅去除了表面的添加物ꎬ而纤维内部的添加物仍然存在ꎬ这对于多孔纤维的力学性能有重要的影响ꎮ此外ꎬ由于纳米颗粒难于分散ꎬ该类方法对于获得具有均匀介孔的多孔结构纳米纤维也存在着较大的难度ꎮ514中国材料进展第37卷表3㊀静电纺丝结合固相分离制备多孔陶瓷纳米纤维和多孔碳纳米纤维的实例Table3㊀Examplesofporousceramicnanofibersandporouscarbonnanofibersfabricatedbyelectrospinningandsolid ̄phaseseparationAuthorsSolutionResultChenetal.[93]TTIP/PVP/aceticacid/ethanolsolutionTitaniamesoporousnanofiberswerefabricatedLimetal.[94]PEO/SiO2/H2OsolutionTheporousSiO2nanofiberswerefabricatedKokuboetal.[95]PVAC/titaniumisopropoxide/DMFsolutionTheporousTiO2nanofiberswerefabricatedPengetal.[99]PMMA/DMF/TEOS/THF/HClsolutionAmorphousporoussilicafiberswerefabricatedZhanetal.[100]TitanicacidandsilicicacidMesoporousTiO2/SiO2compositenanofiberswithadiameterof100~200nmandsilicashellthicknessof5~50nmwerefabricatedQiuetal.[101]PAN/DMF/Ni(NO3)2solutionTheporousNiOnanofiberswerefabricatedYunetal.[102]PAN/DMF/TiO2solutionTheporouscarbonfiberswerefabricatedGaoetal.[103]PAN/Cu(OAc)2/CNTs/DMFsolutionPorousC/Cu/CNTsnanocompositeswithmesoporespossesslargerspecificsurfaceareaandnarrowerporesizedistributionthanthatofC/Cunanofi ̄berswerepreparedZhangetal.[104]UHMWPA6/CaCl2/FA/acetonesolutionPorousnylon ̄6fiberswereobtainedYanetal.[105]PVP/Zn(Ac)2 2H2O/Fe(acac)3/DMFsolutionThemulti ̄porousZnFe2O4nanotubeswerefabricatedbythedirectannea ̄lingprocessofZFOprecursornanofibersZhangetal.[106]PAN/PMMA/DMF/SiO2solutionPoroussilicafiberswerefabricatedviaelectrospinningandcalcinationsDuanetal.[107]PVP/In(NO3)3/DMF/ethanolsolutionIn2O3nanotubesandporousnanotubesweresynthesizedbyconventionalelectrospinningprocessandfollowingcalcinationChenetal.[108]PVP/TEOS/Zn(NO3)2/AgNO3/H2O/ethanolsolutionPorousstructuredZnO/AgcompositefibersweresynthesizedbychemicallyetchingZnO/Ag/SiO2fibersmadefromanelectrospinningprocess4㊀结㊀语目前ꎬ随着纳米技术的发展ꎬ基于静电纺丝技术制备的多孔纳米纤维由于超高的比表面积和吸附容量在药物缓释㊁吸附过滤和催化剂负载等领域发挥着越来越重要的作用ꎮ通过控制外界环境(湿度㊁温度等)来控制射流固化速率和溶剂挥发速率可以快速方便地制备不同形貌的多孔纤维ꎬ但其孔尺寸不易控制ꎬ同时纤维内部也会形成孔洞ꎬ对于纤维的力学性能影响较大ꎮ而加入适当尺寸的固体颗粒充当造孔剂时则能够控制纤维的孔尺寸和形状ꎬ但添加物易残余在聚合物纤维内部ꎬ无法完全去除ꎬ对纳米纤维的纯度㊁力学性能等均存在着负面影响ꎮ实际上ꎬ仅在纳米纤维表面造孔的同时保证纤维内部致密ꎬ既可以满足大幅提高纳米纤维比表面积的要求ꎬ也可以保证其力学性能ꎮ例如利用复溶剂或反溶剂等表面后处理方法ꎬ或者通过静电纺丝时射流内部组分的可控分布ꎬ使得纤维表面具有均匀介孔的多孔结构ꎬ再结合现有的技术制备出孔尺寸㊁孔形状㊁孔分布可控的多孔纳米纤维将是未来该领域的主要研究方向ꎮ参考文献㊀References[1]㊀WuDacheng(吴大诚)ꎬDuZhongliang(杜仲良)ꎬGaoXushan(高绪珊).Nanofiber(纳米纤维)[M].Beijing:ChemicalIndustryPressꎬ2002.[2]㊀LiDꎬXiaY.AdvancedMaterials[J]ꎬ2004ꎬ16(14):1151-1170.[3]㊀GreinerAꎬWendorffJH.AngewandteChemie-InternationalEdition[J]ꎬ2007ꎬ46(30):5670-5703.[4]㊀FongHꎬRenekerDH.ElectrospinningandtheFormationofNanofibers[M].Munich:Hanserꎬ2001:225-246.[5]㊀FormalsA.USꎬ1975504[P].1934-10-02.[6]㊀YangYing(杨㊀颖)ꎬJiaZhidong(贾志东)ꎬLiQiang(李㊀强)ꎬetal.HighVoltageEngineering[J]ꎬ2006ꎬ32(11):91-95.[7]㊀WangXingxue(王兴雪)ꎬWangHaitao(王海涛)ꎬZhongWei(钟㊀伟)ꎬetal.Nonwovens[J]ꎬ2007ꎬ15(2):14-20.[8]㊀LuPꎬDingB.RecentPatentsonNanotechnology[J]ꎬ2008ꎬ2(3):169-182.[9]㊀LiuXꎬMaPX.Biomaterials[J]ꎬ2009ꎬ30(25):4094-4103.[10]LuohRꎬHahnHT.CompositesScience&Technology[J]ꎬ2006ꎬ66(14):2436-2441.[11]IsmailAFꎬMansourizadehA.JournalofMembraneScience[J]ꎬ2010ꎬ365(1):319-328.[12]BabelAꎬLiDꎬXiaYNꎬetal.Macromolecules[J]ꎬ2005ꎬ38(11):4705-4711.[13]TengLetian(滕乐天)ꎬZhaoKang(赵㊀康)ꎬTangYufei(汤玉斐).JournaloftheChineseCeramicSociety[J]ꎬ2012ꎬ40(08):1215-1219.[14]HeChuanglong(何创龙)ꎬHuangZhengming(黄争鸣)ꎬHan614㊀第6期刘照伟等:静电纺丝制备多孔纳米纤维的研究进展Xiaojian(韩晓建)ꎬetal.HighTechnologyLetters[J]ꎬ2006ꎬ16(9):934-938.[15]HuangHuimin(黄绘敏)ꎬLiZhenyu(李振宇)ꎬYangFan(杨㊀帆)ꎬetal.ChemicalJournalofChineseUniversities[J]ꎬ2007ꎬ28(6):1200-1202.[16]ZhangLei(张㊀磊)ꎬLiJiayan(李佳艳)ꎬSunYan(孙㊀妍)ꎬetal.JournalofMaterialsEngineering[J]ꎬ2008(6):331-336. [17]SunLꎬChengHꎬChuZꎬetal.ActaPolymericaSinica[J]ꎬ2009(1):61-65.[18]TangYꎬLiuZꎬZhaoKꎬetal.RSCAdvances[J]ꎬ2017ꎬ7(67):42505-42512.[19]ZhangXiaobo(张校菠)ꎬChenMinghai(陈名海)ꎬetal.ActaPhysico-ChimicaSinica[J]ꎬ2010ꎬ26(12):3169-3174.[20]QuWeifeng(区炜锋)ꎬYanYurong(严玉蓉).ChemicalIndustryandEngineeringProgress[J]ꎬ2009ꎬ28(10):1766-1770.[21]ZhuXLꎬCuiWGꎬLiXHꎬetal.Biomacromolecules[J]ꎬ2008ꎬ9(7):1795-1801.[22]KhajaviRꎬAbbasipourM.ScientiaIranica[J]ꎬ2012ꎬ19(6):2029-2034.[23]BognitzkiMꎬCzadoWꎬFreseTꎬetal.AdvancedMaterials[J]ꎬ2001ꎬ13(1):70-72.[24]VanWPꎬDijkstraPJ.JournalofMembraneScience[J]ꎬ1996ꎬ117(1):1-31.[25]KimGTꎬLeeJSꎬShinJHꎬetal.KoreanJournalofChemicalEngi ̄neering[J]ꎬ2005ꎬ22(5):783-788.[26]MegelskiSꎬStephensJꎬChaseDꎬetal.Macromolecules[J]ꎬ2002ꎬ35(22):8456-8466.[27]WijmansJGꎬSmoldersC.NATOASISeries[J]ꎬ1986ꎬ181:39-56. [28]MoroniLꎬLichtRꎬDeBJꎬetal.Biomaterials[J]ꎬ2006ꎬ27(28):4911-4922.[29]McCannJTꎬLiDꎬXiaYN.JournalofMaterialsChemistry[J]ꎬ2005ꎬ15(7):735-738.[30]HanSOꎬSonWKꎬYoukJHꎬetal.MaterialsLetters[J]ꎬ2005ꎬ59(24-25):2998-3001.[31]WeiZꎬZhangQꎬWangLꎬetal.ColloidandPolymerScience[J]ꎬ2013ꎬ291(5):1293-1296.[32]QiZꎬYuHꎬChenYꎬetal.MaterialsLetters[J]ꎬ2009ꎬ63(3-4):415-418.[33]WuYꎬYuJꎬMaC.TextileResearchJournal[J]ꎬ2008ꎬ78(9):812-815.[34]DemirMM.ExpressPolymerLetters[J]ꎬ2010ꎬ4(1):2-8. [35]MiyauchiYꎬDingBꎬShiratoriS.Nanotechnology[J]ꎬ2006ꎬ17(20):5151-5156.[36]LinJYꎬDingBꎬYuJYꎬetal.ACSAppliedMaterials&Interfaces[J]ꎬ2010ꎬ2(2):521-528.[37]YuXꎬXiangHꎬLongYꎬetal.MaterialsLetters[J]ꎬ2010ꎬ64(22):2407-2409.[38]CaoSGꎬHuBHꎬLiuHQ.ActaPolymericaSinica[J]ꎬ2010ꎬ1(10):1193-1198.[39]CelebiogluAꎬUyarT.MaterialsLetters[J]ꎬ2011ꎬ65(14):2291-2294.[40]WangJiangnan(王江南)ꎬLiuHaiqing(刘海清).PolymericMaterialsScienceandEngineering[J]ꎬ2011(5):133-136.[41]SeoYAꎬPantHRꎬNirmalaRꎬetal.JournalofPorousMaterials[J]ꎬ2012ꎬ19(2):217-223.[42]LeeKHꎬGivensSꎬChaseDBꎬetal.Polymer[J]ꎬ2006ꎬ47(23):8013-8018.[43]ParkJYꎬLeeIH.JournalofPolymerResearch[J]ꎬ2011ꎬ18(6):1287-1291.[44]ParkJYꎬHanBWꎬLeeIH.JournalofIndustrialandEngineeringChemistry[J]ꎬ2007ꎬ13(6):1002-1008.[45]KonghlangTꎬKotakiMꎬKousakaYꎬetal.Macromolecules[J]ꎬ2008ꎬ41(13):4746-4752.[46]WuYꎬClarkRL.JournalofColloidandInterfaceScience[J]ꎬ2007ꎬ310(2):529-535.[47]NayaniKꎬKatepalliHꎬSharmaCSꎬetal.Industrial&EngineeringChemistryResearch[J]ꎬ2012ꎬ51(4):1761-1766.[48]ZhuJꎬJiaLꎬHuangR.JournalofMaterialsScience:MaterialsinE ̄lectronics[J]ꎬ2017(2):1-6.[49]NairSSꎬMathewAP.CarbohydratePolymers[J]ꎬ2017ꎬ175:149-157.[50]WuSꎬWangB.MaterialsLetters[J]ꎬ2017ꎬ204:73-76. [51]Xi anUniversityofTechnology(西安理工大学).Chinaꎬ104928789[P].2017-06-20.[52]McCannJTꎬMarquezMꎬXiaYN.JournaloftheAmericanChemicalSociety[J]ꎬ2006ꎬ128(5):1436-1437.[53]KimCHꎬJungYHꎬKimHYꎬetal.MacromolecularResearch[J]ꎬ2006ꎬ14(1):59-65.[54]LuoCJꎬNangrejoMꎬEdirisingheM.Polymer[J]ꎬ2010ꎬ51(7):1654-1662.[55]LeeKHꎬKimHYꎬBangHJꎬetal.Polymer[J]ꎬ2003ꎬ44(14):4029-4034.[56]CasperCLꎬStephensJSꎬTassiNGꎬetal.Macromolecules[J]ꎬ2004ꎬ37(2):573-578.[57]SrinivasaraoMꎬCollingsDꎬPhilipsAꎬetal.Science[J]ꎬ2001ꎬ292(5514):79-83.[58]PaiCLꎬBoyceMCꎬRutledgeGC.Macromolecules[J]ꎬ2009ꎬ42(6):2102-2114.[59]FashandiHꎬKarimiM.Polymer[J]ꎬ2012ꎬ53(25):5832-5849. [60]ShenZꎬBowlinETꎬMarkAM.Macromolecules[J]ꎬ2006ꎬ39(25):8553-8555.[61]LiuJꎬShenZꎬLeeSHꎬetal.TheJournalofSupercriticalFluids[J]ꎬ2010ꎬ53(1):142-150.[62]BognitzkiMꎬSteinhartMꎬGreinerAꎬetal.PolymerEngineeringandScience[J]ꎬ2001ꎬ41(6):982-989.[63]GuptaAꎬSaquingCDꎬAfshariMꎬetal.Macromelecules[J]ꎬ2009ꎬ42(3):709-715.[64]WangYZꎬWangBCꎬWangGXꎬetal.PolymerBulletin[J]ꎬ714中国材料进展第37卷2009ꎬ63(2):259-265.[65]Xi anUniversityofTechnology(西安理工大学).Chinaꎬ104746149[P].2017-09-22.[66]MoonSꎬChoiJꎬFarrisRJ.FibersandPolymers[J]ꎬ2008ꎬ9(3):276-280.[67]LiSꎬHeZꎬWangXꎬetal.AppliedPhysicsA[J]ꎬ2014ꎬ117(3):1381-1386.[68]PengMꎬLiDꎬShenLꎬetal.Langmuir[J]ꎬ2006ꎬ22(22):9368-9374.[69]LyooWSꎬYoukJHꎬLeeSWꎬetal.MaterialsLetters[J]ꎬ2005ꎬ59(28):3558-3562.[70]MaGPꎬYangDZꎬNieJ.PolymersforAdvancedTechnologies[J]ꎬ2009ꎬ20(2):147-150.[71]HanSOꎬSonWKꎬChoDWꎬetal.PolymerDegradationandStabil ̄ity[J]ꎬ2004ꎬ86(2):257-262.[72]LiXꎬNieG.ChineseScienceBulletin[J]ꎬ2004ꎬ49(21):2160-2163. [73]YouYꎬYoukJHꎬLeeSWꎬetal.MaterialsLetters[J]ꎬ2006ꎬ60(6):757-760.[74]ZhangLFꎬHsiehYL.Nanotechnology[J]ꎬ2006ꎬ17(17):4416-4423.[75]ZhangYZꎬFengYꎬHuangZMꎬetal.Nanotechnology[J]ꎬ2006ꎬ17(3):901-908.[76]SunFuqian(孙复钱)ꎬLiXinsong(李新松).NewChemicalMaterials(化工新型材料)[J]ꎬ2006ꎬ(06):12-14.[77]LiuJꎬYuZꎬYuHꎬetal.JournalofAppliedPolymerScience[J]ꎬ2009ꎬ112(4):2247-2254.[78]ChenJing(陈㊀璟)ꎬWangXiaojun(王孝军)ꎬLiuSuilin(刘岁林)ꎬetal.PolymericMaterialsScienceandEngineering(高分子材料科学与工程)[J]ꎬ2009ꎬ(5):150-153.[79]PantHRꎬNeupaneMPꎬPantBꎬetal.ColloidsandSurfacesBBiointerfaces[J]ꎬ2011ꎬ88(2):587-592.[80]ChenZꎬFengXꎬHanDꎬetal.FibersandPolymers[J]ꎬ2014ꎬ15(7):1364-1368.[81]YangYꎬAndreaC.Carbon[J]ꎬ2011ꎬ49(11):3395-3403. [82]JiLWꎬSaquingCꎬKhanSAꎬetal.Nanotechnology[J]ꎬ2008ꎬ19(8):0856058.[83]ZhangQꎬLiMꎬLiuJꎬetal.ColloidandPolymerScience[J]ꎬ2012ꎬ290(9):793-799.[84]ShaoCꎬKimHꎬGongJꎬetal.Nanotechnology[J]ꎬ2002ꎬ13(5):635-637.[85]SigmundWꎬYuhJꎬParkHꎬetal.JournaloftheAmericanCeramicSociety[J]ꎬ2006ꎬ89(2):395-407.[86]RamaseshanRꎬSundarrajanSꎬJoseRꎬetal.JournalofAppliedPhysics[J]ꎬ2007ꎬ102(11):111101-111117.[87]KirshVA.ColloidJournal[J]ꎬ2007ꎬ69(5):609-614.[88]BonyadiSꎬChungTS.JournalofMembraneScience[J]ꎬ2009ꎬ331(1-2):66-74.[89]LiDꎬXiaY.NanoLetters[J]ꎬ2003ꎬ3(4):555-560.[90]LiuZꎬTangYꎬZhaoKꎬetal.MaterialsScienceForum[J]ꎬ2016ꎬ847:218-223.[91]KatochAꎬKimSS.JournaloftheAmericanCeramicSociety[J]ꎬ2012ꎬ95(2):553-556.[92]MadhugiriSꎬSunBꎬSmirniotisPGꎬetal.MicroporousandMesoporousMaterials[J]ꎬ2004ꎬ69(1-2):77-83.[93]ChenJYꎬChenHCꎬLinJNꎬetal.MaterialsChemistryandPhysics[J]ꎬ2008ꎬ107(2-3):480-487.[94]LimJꎬYiGꎬMoonJHꎬetal.Langmuir[J]ꎬ2007ꎬ23(15):7981-7989.[95]KokuboHꎬDingBꎬNakaTꎬetal.Nanotechnology[J]ꎬ2007ꎬ18(16):165604.[96]LiuTꎬGuSꎬZhangYꎬetal.JournalofPolymerResearch[J]ꎬ2012ꎬ19(6):1-6.[97]KanehataMꎬDingBꎬShiratoriS.Nanotechnology[J]ꎬ2007ꎬ18(31):315602.[98]KimCꎬNgocB.AdvancedMaterials[J]ꎬ2007ꎬ19(17):2341-2346. [99]PengMꎬSunQJꎬMaQLꎬetal.MicroporousandMesoporousMateri ̄als[J]ꎬ2008ꎬ115(3):562-567.[100]ZhanSHꎬChenDRꎬJiaoXLꎬetal.ChemicalCommunications[J]ꎬ2007ꎬ20(20):2043-2045.[101]QiuYꎬYuJꎬZhouXꎬetal.NanoscaleResearchLetters[J]ꎬ2009ꎬ4(2):173-177.[102]YunJꎬKimHIꎬLeeYS.JournalofMaterialsScience[J]ꎬ2013ꎬ48(23):8320-8328.[103]GaoDꎬWangLꎬYuJꎬetal.FibersandPolymers[J]ꎬ2014ꎬ15(6):1236-1241.[104]ZhangHꎬZhangLꎬJiaQꎬetal.PolymerEngineeringandScience[J]ꎬ2015ꎬ55(5):1133-1141.[105]YanJꎬGaoSꎬWangCꎬetal.MaterialsLetters[J]ꎬ2016ꎬ184:43-46.[106]ZhangRꎬXieR.Materials&Design[J]ꎬ2017ꎬ130:231-238. [107]DuanHꎬWangYꎬLiSꎬetal.JournalofMaterialsScience[J]ꎬ2018ꎬ53(5):3267-3279.[108]ChenFꎬTangYꎬLiuCꎬetal.CeramicsInternational[J]ꎬ2017ꎬ43(16):14525-14528.(编辑㊀吴㊀锐)814。

静电纺丝纳米纤维的制备与应用研究

静电纺丝纳米纤维的制备与应用研究随着科学技术的发展,纳米材料逐渐成为生物医学、能源储存、信息技术等各个领域的重要组成部分。

其中,纳米纤维作为一种具有高比表面积、可调控性、生物相容性等优点的纳米材料,被广泛应用于组织工程、传感器、污染物去除等领域。

其中,静电纺丝技术是一种常用的制备纳米纤维的方法。

本文将介绍静电纺丝技术的原理、优缺点,并探讨其在生物医学和环境领域的应用。

一、静电纺丝技术原理静电纺丝技术是通过高压静电场作用下,将聚合物溶液中的聚合物拉伸成纳米尺度的纤维,形成纳米纤维膜。

其制备步骤如下:(1)准备聚合物溶液:将聚合物加入有机溶剂中,达到一定浓度。

(2)注入高压静电场:将聚合物溶液注入高压静电场,在静电场作用下,聚合物分子受力,流体形成了稳定的射流。

(3)干燥:在纳米纤维形成后,采用自然干燥、紫外辐射干燥等方法,去除有机溶剂。

(4)获取纳米纤维膜:经过干燥后,聚合物纳米纤维形成了一层自支撑的薄膜。

二、静电纺丝技术的优缺点静电纺丝技术具有以下几个优点:(1)简单易学:静电纺丝技术不需要复杂的设备和条件,只需要高压静电设备、聚合物溶液、收集器等较简单的设备和条件,操作简单易学。

(2)纳米纤维形成速度快:静电纺丝技术采用了高压静电场,使得聚合物分子能够快速被拉伸成纳米尺度的纤维,形成纳米纤维膜的速度快。

(3)纳米纤维精度高:静电纺丝技术基于高压静电场,能够形成纤维直径较小、长度较长的纳米纤维,其精度高、可调控性好、空隙率小。

(4)适用性广:静电纺丝技术可用于多种聚合物溶液,根据不同的需要制备出具有不同性质的纳米纤维。

但是,静电纺丝技术也存在以下几个缺点:(1)制备的纳米纤维薄膜强度较低:静电纺丝技术制备出的纳米纤维薄膜强度较低,易断裂。

(2)仅适用于溶解于有机溶剂中聚合物:静电纺丝技术只适用于聚合物在有机溶剂中的聚合物。

(3)处理有机溶剂产生环境污染:静电纺丝技术的制备需要有机溶剂,容易造成环境污染。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

作者简介:李 静(1985-),女,河南人,江南大学生态纺织教育部重点实验室硕士生,研究方向:纳米材料和锂离子电池材料;乔 辉(1982-),男,山东人,江南大学生态纺织教育部重点实验室副教授,博士,研究方向:新能源材料等,本文联系人;魏取福(1964-),男,安徽人,江南大学生态纺织教育部重点实验室教授,博士生导师,研究方向:功能纤维材料。

基金项目:中央高校基本科研业务费专项资金(JU SRP11102),江苏省自然科学基金(BK2010140)静电纺丝法制备的多孔碳纳米纤维李 静,乔 辉,魏取福(江南大学纺织服装学院,生态纺织教育部重点实验室,江苏无锡 214122)摘要:用静电纺丝法制备了聚丙烯腈(PA N)/聚甲基丙烯酸甲酯(PM M A)复合纳米纤维,经预氧化、高温炭化,制备用作锂离子电池负极材料的碳纳米纤维(CN F)。

透射电子显微镜(T EM )和比表面积分析发现:制备的CN F 具有多孔结构,比表面积达到572 9m 2/g,平均孔径为33 6nm 。

以50mA/g 的电流在0 01~3 00V 循环,制备的多孔CN F 的首次放电比容量为333 3mA h/g,第20次循环的可逆比容量为231 8mA h/g,充放电效率近90%。

关键词:静电纺丝法; 碳纳米纤维(CN F); 多孔结构; 负极材料; 充放电性能中图分类号:T M 912 9 文献标识码:A 文章编号:1001-1579(2011)03-0132-03Porous carbon nanofibers prepared by electrospinning techniqueLI Jing,QIAO Hui,WEI Qu fu(Key Labor atory of Eco T ex tiles of M inistry of Education ,College of T ex tiles&Clothing,J iangnan University ,Wux i,Jiangsu 214122,China)Abstract:Polyacr ylonitrile (PAN)/poly(methyl methacry late)(PM M A)co mposite nanofibers w er e prepared by electrospinningtechnique,then porous carbon nanofibers (CNF )as anode material for L i ion batter y were obtained by pr e ox idation and high tem perature carbonat ion T he analyses of transmission electron microscopy (T EM )and specific surface area showed that the as pre pared CNF had por ous structure,the specific sur face area was 572 9m 2/g,t he mean pore size was 33 6nm When cycled in 0 01~3 00V with the curr ent of 50mA /g,the initial specific discharg e capacity of the as pr epar ed porous CN F w as 333 3mAh/g,the r ev ersible specific capacity was 231 8mAh/g at t he 20th cycle,the charge discharge efficiency w as near 90%Key words:electrospinning ; carbon nanofibers (CNF ); porous structure; anode material; charge discharge performance锂离子电池所用的碳负极材料,主要为石墨类材料和低温热解碳。

碳材料在首次充放电时表面会形成钝化膜,造成容量损失;且碳的电极电位与锂的很接近,当电池过充时,金属锂可能在负极表面析出,形成枝晶而引发安全问题,并导致容量降低。

纳米材料,如碳纳米管(CNT )、纳米石墨、纳米合金和纳米氧化物等,已成为锂离子电池负极材料的研究重点,并有望取代碳材料用于锂离子电池[1]。

碳纳米纤维(CN F)的直径一般为10~500nm,是介于CN T 和普通碳纤维之间的准一维碳材料,具有较高的结晶取向度、较好的导电和导热性能,可用作超级电容器和锂离子电池的负极材料。

L W Ji 等[2-3]发现:CNF 作为锂离子电池负极材料的储锂比容量达566mA h/g,首次循环的库仑效率为66%,且循环性能较好,第50次循环的可逆比容量仍有435mAh/g 。

刘鸿鹏等[4]通过化学气相沉积(CVD )法制备了CN F,首次嵌锂比容量达533mAh/g,第25次循环的可逆比容量保持在274mAh/g 。

静电纺丝法的工艺简单、成本低,是目前唯一可制备连续纳米级碳纤维的方法[5]。

本文作者采用该方法,先制备聚丙烯腈(PAN )/聚甲基丙烯酸甲酯(PM M A)复合纳米纤维,再经预氧化、高温炭化,得到多孔CN F 。

第41卷 第3期2011年 6月电 池BAT T ERY BI MO NT HL Y Vol 41,No 3Jun ,20111 实验1 1 PAN/P M MA复合纳米纤维和PA N纳米纤维的制备配制质量分数为8%的PAN(江苏产, 99 9%)的N, N 二甲基甲酰胺(DM F,上海产,AR)溶液,在60 水浴中磁力搅拌4h,然后向其中加入PM M A(美国产, 99 9%), m(PAN) m(PM M A)=7 3,继续在60 水浴中磁力搅拌8h,得到均匀的复合纺丝液。

将上述复合纺丝液倒入带有磨平针头(孔径为0 7mm)的20ml针筒中,采用自制的静电纺丝设备,制备PA N/PM M A复合纳米纤维的纤维毡。

静电纺丝法的参数为:采用铝箔包覆的平板式接收装置,针头与接收平板的距离为15cm,加在针筒针头上的电压为15kV,纺丝速度为0 5ml/h。

采用与PAN/PM MA复合纳米纤维同样的方法制备PAN纳米纤维,但纺丝液中不加入PM M A。

1 2 CNF的制备将得到的PAN纳米纤维和PAN/PM M A复合纳米纤维毡置于马弗炉中,以2 /min的升温速率从室温升至250 并保温2h,进行预氧化。

以0 5 /min的速率从250 升温至800 并保温5h,进行高温炭化,然后在氮气保护下自然冷却至室温,分别得到PA N基CNF和PAN/PM M A基多孔CN F。

1 3 材料的结构和形貌分析用D8Advance型X射线衍射仪(德国产)进行XR D分析,CuK , =0 15406nm,用NaI晶体闪烁计数器测量X射线的强度,扫描速度为4( )/min,步长为0 02 ;用JSM 5600型扫描电镜(日本产)分析PAN/P M MA复合纳米纤维及PAN基CN F的形貌结构;用JEM 2100型透射电子显微镜(T EM,日本产)分析PAN基CN F的微观结构;用A SAP2010比表面孔隙率测定仪(美国产),采用BET法计算制备的PAN基CNF的表面参数。

1 4 电池的组装及充放电性能测试按质量比80 10 10将制备的PAN/PM M A基多孔CN F、乙炔黑(天津产, 99 9%)和60%聚四氟乙烯(广州产, 99 9%)乳液混匀,再用异丙醇(上海产,AR)搅拌成粘稠状,用手摇式压膜机压成约0 05mm厚、有韧性的膜。

在80 下烘干后,取直径为1 4cm的圆形膜片,压在集流体泡沫镍(上海产, 99 9%)网上,然后放在功率为10kW的红外灯下(膜片与灯泡的距离为30cm)烘干6~12h。

以金属锂片(江西产, 99 9%)为对电极和参比电极, Celgard2400膜(美国产)为隔膜,1mol/L L iPF6/EC+DM C +EM C(体积比1 1 1,张家港产,电池专用)为电解液,在充满氩气的手套箱中组装直径为4cm、高度为5cm的三电极模拟电池。

在BT S 5V1mA电池测试系统(深圳产)上进行充放电测试,电流为50mA/g,电压为0 01~3 00V。

2 结果与讨论2 1 结构和形貌图1是PAN/PM M A基多孔CNF的XRD图。

图1 PAN/PM M A基多孔CNF的XRD图F ig 1 XRD pattern of PAN/PM M A based porous CNF从图1可知,曲线上25 左右、较宽的峰对应层状结构石墨的衍射峰,表明PAN/PM M A复合纳米纤维中的PA N 被转化成石墨碳,PM M A在高温条件下被分解。

图1中,峰的强度较弱,表明多孔CNF中的碳成分未被完全石墨化。

图2是制备的PAN/PM M A复合纳米纤维和PAN/P M M A基多孔CN F的SEM图。

图2 PAN/P M MA复合纳米纤维和PAN/PM M A基多孔CNF的SEM图F i g 2 SEM photographs of PAN/PMMA composi te nanofibersand PAN/PM MA based porous CNF从图2a可知,制备的PA N/PM M A复合纳米纤维的直径较均匀地分布于120~400nm,纤维形态较好;从图2b可知,经过高温炭化后制备的PA N/PM M A基多孔CNF,结构保持良好,纤维直径变细,分布于80~330nm。

图3是PAN/PM M A基多孔CN F的T EM图。

图3 PAN/PM MA基多孔CNF的T EM图F ig 3 T ransmission electron microscopy(T EM)photographof PA N/PM M A based porous CN F从图3可知,纤维表面具有致密的空隙结构,且孔径较小,说明制备PA N/PM MA基CNF具有多孔结构,也说明把133第3期李 静,等:静电纺丝法制备的多孔碳纳米纤维一种高分子作为生孔剂加到PA N纺丝液中,经静电纺丝和炭化处理可制得连续、具有多孔结构的CN F。

表1列出了制备的CNF的表面参数。

表1 制备的CNF的表面参数Table1 Surface parameters of as prepared CNF样品比表面积/m2 g-1孔体积/cm3 g-1平均孔径/nmPAN基CNF2 70 00159134 8 PAN/PM M A基多孔CNF572 90 05333 6从表1可知,生孔剂PM M A的加入,使得炭化后PA N 基CN F的比表面积从2 7m2/g增加到572 9m2/g。