先进控制在福建炼化焦化装置的应用

先进控制技术在延迟焦化装置上的应用

除了油罐的选择之外,对于渗侧漏系统的选择也是我们需要考虑和斟酌的。

我们知道一级侧漏系统在检测过程中不会有液体进行外部环境导致污染,同时监测的精准度极高,但是这也不意味着我们在任何情况下都要选择,这种侧漏系统。

因为这类监测系统投入成本、维护成本相对高,所以更适用于一些比较敏感的场所。

像是二级液煤式的侧漏系统不需要提供压力源,自己本身就可以通过重力进行测漏,另外不容易产生误报现象。

这种侧漏系统被广泛用于医疗和食品行业。

通过以上分析我们发现,每一个产品都有他们自己的优势和特地啊,我们需要全方面的考虑它们的优点和缺点,以及自身的实际情况,来选择合适的类型。

如果盲目的追求新,就会带来不必要的损失。

所以说在不同等级的加油站我们要选择不同的油罐和侧漏系统。

(2)设备选择严格把控,确保设备质量加油站在对油罐和侧漏系统进行选择时除了型号与自身相符外,设备的质量也是我们特别需要重视的问题。

在FRP材料中,主要的构成部分是树脂,那么我们以此为例,进行说明:因为双层油罐采用的材料的质量是不同的,所以它的价格就存在差别,而有些厂家会在产品送检时拿一些优质的树脂充数,当真正投入生产后,就会将这些优质的树脂换掉,取代的是低价劣质的树脂,但是值得我们关注的是,虽然一开始不会被人们所察觉,但是随着产品的投入使用,它自然会出现开裂、破坏的现象。

为了减少避免这种风险,一些国家建立了专门的组织,会不定期的进行检查,验证厂家后续采用的产品是否符合标准。

所以这种监督方式落到实处,对于保证质量是很有必要的。

(3)科学把控油罐性能在油罐的选型方面,我们需要根据加油站的需求进行科学准确的选择,而不是单一的只追求产品的性能。

如果一味地追求性能忽略了现实本身,则可能会出现适得其反的效果。

所以我们需要全面的考虑加油站本身的情况和所处地下环境的实际情况,科学的选择合适的油罐和侧漏系统,保证整个工程安全的进行。

3结语油罐的选型问题不仅仅影响着加油站的工程项目,它还和人们当前关注的环保问题和人们赖以生存的地球息息相关。

先进控制技术在催化裂化装置上的应用

先进控制技术在催化裂化装置的应用摘要:催化裂化装置是石油加工过程中经济效益最高、工艺最复杂的生产装置,在操作控制上稍有所改进或提高,就会带来显著的经济效益,于是在催化裂化装置应用先进控制(APC)技术就成了企业提高效益的明智选择。

本文结合洛阳石化I套催化裂化装置的实际应用情况,介绍了先进控制系统的工作原理与结构组成,并详细阐述了装置上先进控制器的投用过程。

APC采用动态机理模型,以常规PID为基础,在催化裂化装置实施反再分馏和吸收稳定部分先进控制,设计了反再分馏和吸收稳定先进控制器,并详细分析了两个控制器的设计思想,最终使控制平稳性得到加强,实现了质量卡边控制,显著地降低了各塔设备的操作波动、能耗与运行成本,提高了高价值产品(液收)收率。

APC技术在I套催化裂化装置获得了成功应用,取得了预期的控制效果,给企业带来了显著的经济效益。

Abstract:FCCU is the highest economic and the most complicated process. The obvious economic benefit can be achieved by improvement in operation and control. So the application of Advanced Process Control (APC) technology is a wise choice for enterprises to improve business efficiency in the FCCU.This paper introduces the principle and structure of APC system combined with the actual application in Luoyang petrochemical I FCCU, and outline in detail commissioning process on APC controller of the unit. The advanced control of reaction & distillation and absorption & stabilization section in FCCU has beenrealized by applying a dynamic mechanism model, taking conventional PID for APC. Designing advanced controller of reaction & distillation and absorption & stabilization, their idea is also introduced. As a result it has enhanced the unit stabilization; controlled product quality on the boundary. It also has remarkably decreased the operational fluctuation, the consumed energy and running cost for all towers, improved the high-value products (liquid yield) yield.Technology of APC has been successfully applied in 1 FCCU, achieved desired control effect, and brought remarkable economic benefits to the enterprise.关键词:催化裂化;DCS;先进控制;液收;经济效益Keywords:Catalytic cracking;DCS;Advanced Control;liquid yield; economic benefits引言催化裂化作为炼油、炼化行业的核心加工装置,显然提高装置的生产水平对企业的经济效益起着重要作用。

炼焦自动化控制实现综合有效指挥管理

炼焦自动化控制实现综合有效指挥管理炼焦自动化控制系统为焦化厂各工艺过程设备自动化控制及综合管理提供综合自动化解决方案,主要包括焦炉炼焦过程控制系统、煤气鼓风冷凝控制系统、煤气净化产品回收控制系统、自动配煤控制系统、焦化自动上煤皮带输送联锁系统、干熄焦自动控制系统、焦炭运输控制系统等,各控制系统通过百兆光纤环网构成焦化厂综合管理系统,对整个焦化厂生产数据采集、过程控制、调度管理等进行综合指挥管理。

Coking automation control system to provide integrated automation solutions for control automation equipment in the process of coking plant and comprehensive management, mainly includes coke oven coking process control system, the gas blowing condensation control system, gas purification and recycling automatic coal belt control system, automatic control system for coal blending coking, conveying interlocking system, automatic control system of coke dry quenching, coke transportation the control system, the control system composed of integrated management system in coking plant by fast fiber ring network, comprehensive management of thecoking plant production data acquisition, process control, scheduling management.系统特点:集中的、从上到下的组态方式与人机界面;同现场总线技术溶为一体;开放的结构,支持OPC数据通讯,可以与厂级管理网络实现无缝连接;高度的可靠性和稳定性;高速度、大容量的控制站。

先进过程控制在石化延迟焦化装置上的应用策略

再 吸 收 一 解 吸一 稳 定 ”工 艺 技 术 流 程 。主 要 工 艺 设 备包 括 加 热 炉 、 焦 炭塔 、分 馏 塔 、吸 收塔 、再 吸 收 塔 、解 吸 塔 、 稳 定塔 等 。主 要 产 品 有干 气 、 汽 油 、柴油 、蜡 油 、焦 炭 、液态烃 等 。

应 用 于 日益 复 杂化 的工 业 系统 。延迟 焦化 装 置 工 艺 流程 复 杂 ,且 属半 间歇 式 工艺 过程 , 装置 定 期

空 气 挡 板

炉膛负压

—— ~ 强 耦 合

和 焦炭 。焦炭 由下 至上 聚 结 在 焦炭 塔 内 ,反 应 油 气 由焦 炭塔 顶 逸 出,进 人 分馏 塔 换 热 塔板 下 部 ,

1

11工 艺流程简 介 .

原 料 渣 油 经 一 系 列 换 热 后 进 入 分 馏 塔 下 段 的

訇 化

量 、 炉 膛 负压 、 烟 气 换 热 后 温 度 等 重 要 工艺 参

数 ,是 有 关 加热 炉 炉 效 率 的核 心 部分 。该 装置 加

热 炉 余 热 回 收 部 分 由 四 路 空 气 挡 板 、 四 路 烟 气 挡

先进控 制器 。先进控制器 投运 后 ,提 高了装置运行 平稳性和安全 性 ,节 能降 耗 ,并提 高了高 价值产品收率。实施结果表明先进过程控制在该延迟焦化装 置上 的应用效果显著。

关 键 词 : 延迟 焦 化 ;先 进 控 制 ;模 型 预 测 控 制 ;动 态矩 阵控 制 中 图分 类 号 :T 2 3 P 7 文 献 标 识码 :A 文章 编 号 :1 0—0 3 ( 01 4 - 一 1 7 0 9 1 4 2 1 ) (i) 0 — 4 0 3

( . 国石 化股 份 公 司 信 息 系统 管理 部 ,北 京 1 0 2 ;2 中国 石 化 九 江 分 公 司 技 术 开发 处 , 九 江 3 2 0 ) 1中 078 . 3 0 4

先进控制在我厂重油催化应用

摘要:鲁棒多变量预估控制在前郭炼油厂重油催化裂化装置中取得了很成功应用,并达到了预期的目的,现在把系统的结构和实现等作了详细的简述。

关键词:APC RMPCT RFCC前郭炼油厂RFCC装置采用提升管反应器和内外取热的催化裂化技术,掺炼减渣,年加工能力为80万吨,1990年正式投产。

装置经过几年的检修和技术改造,在处理能力、掺渣能力、轻油收率和剂耗能耗几项指标都达到了设计能力。

1 重油催化裂化装置简介(见图1)1.1反应/再生部分新鲜原料与循环油浆换热后预热到150度左右再与回炼油混合,原料经高效雾化喷嘴进入提升管反应器下部在提升管里与高温再生催化剂接触进行裂化反应。

反应后油气和催化剂通过提升管顶部进入沉降器粗旋分离器,反应油气从粗旋分离器顶部进入反应器稀相段,再进入三组单级旋分器,带有微量催化剂的反应油气经油气管线去分馏塔。

催化剂从旋分器的料腿进入反应器底部,落入汽提段。

吸附有焦碳和油气的催化剂与汽提段底部喷入的汽提蒸汽逆向接触,脱除催化剂上吸附的油气和可汽提性碳。

经汽提过的催化剂经待生立管进入一再并与主风接触进行烧焦再生烧焦放出的多余热量通过外取热器和内取盘管取走。

一再有CO助燃剂能够再生,使催化剂的焦碳含量降至0.35~0.4%。

形成半再生催化剂,到一再下部半再生立管经提升风进入二再,在二再高温下完全再生,使催化剂含碳量降至0.1%以下,至此形成再生催化剂,经二再外溢流管进入提升管进行下一轮的反应。

1.2 主分馏塔部分反应油气进入分馏塔底部,通过底部的人字形挡板与循环油浆逆向接触,洗去油气携带的催化剂且使油气脱过热。

部分冷凝下降至分馏塔底部形成油浆产品,部分仍气相继续沿塔板上升进行产品分离,形成富气、粗汽油、轻柴油及回炼油。

回炼油由第三层塔板全抽出部分参加回炼,部分打回流。

柴油根据标号的不同分别由19层或17层塔板抽出至轻柴汽提塔。

塔顶油气经冷却后进入粗汽油罐进行油污分离。

气相经气压机后至吸收解吸部分,而液相作为吸收剂入吸收塔。

先进控制技术推进炼化公司化工生产节能增效-文档资料

先进控制技术推进炼化公司化工生产节能增效Advanced Control Technology to Promote Energy Conservation of Chemical Production For Refining & Chemical CompanyTANG Juan(Lanzhou Research Institute of Petrochemical Industries Co, Lanzhou 730060, China): In recent years, facing tremendous pressure in the energy consumption and energy efficiency levels for the petrochemical plants, advanced control and optimization technology as an energy saving technology measures has been successfully applied in Lanzhou petrochemical chemical production process, which play an important role in the energy saving and efficiency. First, this paper introduces the technological base to realize energy saving and efficiency, including soft measurement technology, multi variable predictive control, and advanced control and conventional control’s Synthesis and integration. And then , it discusses in detail the typical application of advanced control and optimization technology in the process of chemical production, focusing on AcrylonitrileUnit, Aromatics Unit, Ethylene Unit, and Polypropylene Unit.1 概述国家“十二五”规划提出了节能减排的目标和要求,石油石化等高耗能行业企业到2015年末完成单位GDP工业增加值能耗分别比2010年下降18%,主要污染物排放总量减少10%的目标。

福建三钢焦化厂焦化原理

福建三钢焦化厂焦化原理福建三钢焦化厂是一家专业从事焦化生产的企业。

焦化是将煤炭等有机物质在高温条件下进行热解,从而得到焦炭和有机气体的过程。

福建三钢焦化厂采用的是热交换技术进行焦化。

焦化原理是在高温下将煤炭等有机物质进行热解,使其分解产生焦炭和有机气体。

焦炭是一种重要的冶金原料,广泛应用于钢铁、铝、铜等行业。

有机气体则可作为能源进行利用。

福建三钢焦化厂采用的热交换技术是一种高效的焦化工艺。

该工艺主要包括三个步骤:预热、干馏和冷却。

首先是预热阶段。

原料煤炭通过输送带进入焦炉顶部,然后通过炉顶的预热室进行预热。

在预热室中,煤炭与高温燃烧气体进行热交换,使煤炭逐渐升温。

接下来是干馏阶段。

预热后的煤炭进入焦炉的干馏室。

在干馏室中,煤炭受到高温的作用,发生化学反应,产生焦炭和有机气体。

焦炭由于其高炭含量和固定结构而具有较高的热值和机械强度,是一种优质的冶金原料。

有机气体主要包括焦炉煤气、焦炉煤气净化气和焦炉废气等,可作为能源进行利用。

最后是冷却阶段。

焦炭在干馏后通过焦炉底部的焦炭卸渣机排出,然后进入冷却塔进行冷却。

冷却塔中通过水喷淋将焦炭进行冷却,使其达到可用状态。

福建三钢焦化厂采用的热交换技术具有以下优点:首先,能够充分利用煤炭的热能,提高能源利用效率。

其次,热交换技术能够有效控制焦化过程中的温度,避免过高温度对设备造成损坏。

此外,热交换技术还能够减少有机气体的排放,达到环保要求。

福建三钢焦化厂采用的热交换技术是一种高效、环保的焦化工艺。

通过预热、干馏和冷却等步骤,将煤炭转化为焦炭和有机气体,实现资源的有效利用。

该工艺不仅能够提高焦炭的质量和产量,还能够减少能源消耗和环境污染,具有重要的经济和环保意义。

福建三钢焦化厂将继续致力于技术创新和工艺改进,为推动焦化行业的发展做出贡献。

福建三钢焦化厂焦化原理

福建三钢焦化厂焦化原理福建三钢焦化厂是福建省重要的焦化企业之一,拥有先进的焦化设备和技术,为福建省及周边地区提供高质量的焦炭产品。

本文将从福建三钢焦化厂的焦化原理入手,介绍焦化过程的基本原理和关键步骤。

一、焦化原理概述焦化是将煤炭等含碳物质在高温下进行热解,通过去除挥发分和一部分固定碳,得到焦炭的过程。

焦化过程是复杂的物理化学反应过程,主要包括干馏、气化和冷凝三个阶段。

其中,干馏阶段是煤炭在高温下分解产生气体和液体产物的过程;气化阶段是将产生的气体进一步转化为可用能源的过程;冷凝阶段是将气体中的有价值的液体产品分离出来的过程。

二、焦化过程中的关键步骤1. 煤炭的预处理在进入焦化炉之前,煤炭需要经过破碎、筛分等预处理工序。

破碎将原煤炭破碎成适当的粒度,筛分则将破碎后的煤炭按粒度分级,以提高焦化过程中的反应效率。

2. 干馏干馏是焦化过程中最关键的步骤之一。

在焦化炉内,煤炭在高温下分解,产生大量的气体和液体产物。

其中,气体主要包括煤气、焦炉煤气、炼焦煤气等,液体产物主要为焦油。

干馏过程中,煤炭的挥发分被释放出来,固定碳含量的焦炭逐渐形成。

3. 气化干馏产生的气体经过净化后,进入气化炉进行进一步转化。

气化是将煤气中的可燃组分转化为有用能源的过程。

煤气经过气化炉内的化学反应,生成一氧化碳和氢气等可用于燃料的气体,同时还会产生一些固体产物,如焦炭灰渣。

4. 冷凝气化产生的气体经过净化和冷凝处理后,得到液体产品。

液体产品包括重油、轻油、苯等,它们具有较高的经济价值。

冷凝过程中,通过控制温度和压力等条件,将气体中的有价值的液体产品分离出来,提高资源的利用率。

三、福建三钢焦化厂的创新技术福建三钢焦化厂在焦化过程中采用了一系列先进的技术,以提高产品质量和生产效率。

例如,采用高效的焦化炉,能够提高煤炭的热解效率和焦炭的质量;引入先进的气化技术,能够将煤气中的可燃组分充分转化为有用能源;应用高效的冷凝设备,能够实现液体产品的高效分离和回收。

RMPCT先进控制在延迟焦化装置的应用

51现阶段,在石油炼制过程中,延迟焦化工艺较为先进,并且已经逐步实现了工业化生产。

延迟焦化工艺是把一些重质的渣油,在高热强度作用之下,经过高温炉的炉管,而使得渣油在非常短时间周期中升温至满足焦化的要求,再快速输送到焦炭炉之中,使得裂化反应以及缩合反应等均推迟至焦炭塔装置中完成。

在延迟焦化工艺中,确保了生产的连续化,拥有极大的加工能力,同时也极大改善了作业人员的工作环境,能够达到工业用焦的标准要求。

越来越多的炼油企业开始采用延迟焦化工艺,以有效的提升自身经济效益。

而在延迟焦化装置中应用先进的控制技术,能够确保在相对小的投资基础上,进一步的增加企业经济效益。

一些企业在延迟焦化装置中应用PMPCT 先进控制技术,收到了良好的工艺控制效果,为企业带来可观的经济效益。

1 RMPCT控制原理RMPCT是应用美国Honeywell专利技术而研发的一种先进控制系统,其可以实现相对小维护量条件下,达到对装置的优化控制。

在RMPCT系统中,其是基于过程动态控制技术,对未来行为加以准确预测,同时采用最小化的变量调节,实现对不同变量过程高度、精准的控制。

RMPCT系统中安装有产品价值优化装置,能够对经济优化函数加以灵活的设定。

在RMPCT系统中,因为应用了动态控制手段,所以,其可以达到稳态求解的控制,还能够得出最优化的动态控制路径。

RMPCT系统的控制原理示意图如图1所示。

图1 RMPCT系统的控制原理示意图在RMPCT控制系统中,包含3种不同类型的过程变量,以完成对控制信号的输入以及输出:1)被控制变量(CV)。

此变量应当保持在特定的区间中,并有可能要进一步的进行优化处理。

被控制变量具体的区间范围能够人工进行输入,同时还能够进行测量以及计算。

2)操纵变量(MV)。

此变量主要是对过程进行有效的调节以及优化,是保证被控制变量处于特定区间中的一种约束。

3)扰动变量(DV)。

此变量能够对一些控制装置不能有效控制的变量加以预测,同时还会影响到控制装置的被控制变量。

UW500集散控制系统在焦化生产过程中的应用

UW500集散控制系统在焦化生产过程中的应用1、概述炼焦化学工业是钢铁工业的一个重要部分,焦炭可用作高炉冶炼的燃料,也可用于铸造、有色金属冶炼、制造水煤气;可用于制造生产合成氨的发生炉煤气,也可用来制造电石,以获得有机合成工业的原料。

UW500集散控制系统是杭州优稳与浙江大学工业自动化国家工程研究中心联合开发,经过不断分析总结、开发创新、测试改进与考核完善,推出的新一代集散控制系统。

具有可靠性高、系统开放、功能强大、维护简单等众多优点,能够对焦化生产提供高效优质的监控,提高控制的稳定性和协调性,降低产品生产成品并提高产品质量,提升产品市场竞争力。

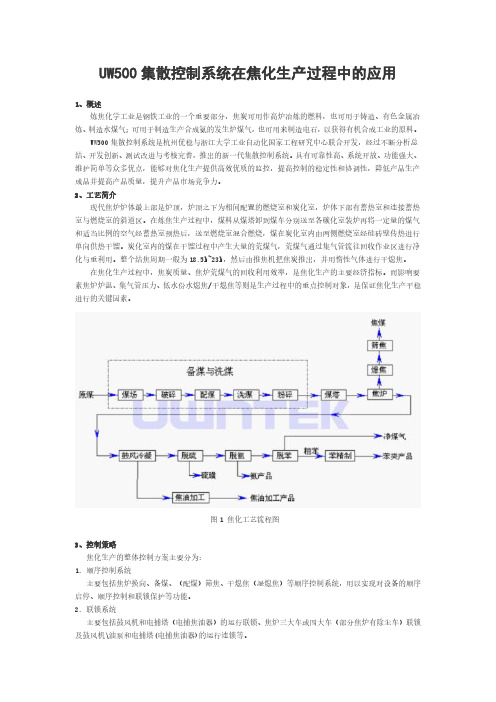

2、工艺简介现代焦炉炉体最上部是炉顶,炉顶之下为相间配置的燃烧室和炭化室,炉体下部有蓄热室和连接蓄热室与燃烧室的斜道区。

在炼焦生产过程中,煤料从煤塔卸到煤车分别送至各碳化室装炉再将一定量的煤气和适当比例的空气经蓄热室预热后,送至燃烧室混合燃烧,煤在炭化室内由两侧燃烧室经硅砖壁传热进行单向供热干馏。

炭化室内的煤在干馏过程中产生大量的荒煤气,荒煤气通过集气管流往回收作业区进行净化与重利用。

整个结焦周期一般为18.5h~23h,然后由推焦机把焦炭推出,并用惰性气体进行干熄焦。

在焦化生产过程中,焦炭质量、焦炉荒煤气的回收利用效率,是焦化生产的主要经济指标。

而影响要素焦炉炉温、集气管压力、低水份水熄焦/干熄焦等则是生产过程中的重点控制对象,是保证焦化生产平稳进行的关键因素。

图1 焦化工艺流程图3、控制策略焦化生产的整体控制方案主要分为:1. 顺序控制系统主要包括焦炉换向、备煤、(配煤)筛焦、干熄焦(湿熄焦)等顺序控制系统,用以实现对设备的顺序启停、顺序控制和联锁保护等功能。

2. 联锁系统主要包括鼓风机和电捕塔(电捕焦油器)的运行联锁、焦炉三大车或四大车(部分焦炉有除尘车)联锁及鼓风机\油泵和电捕塔(电捕焦油器)的运行连锁等。

3.车联锁通过在推焦车、拦焦车和熄焦车上设置的炉号识别装置、数据采集装置、无线数据传输装置等,进行各车辆位置识别和工作状态的自动采集,通过数据处理和数据双向传送,完成车辆间的信息传递和交换,实现推焦车、拦焦车、熄焦车联锁和操作管理功能。

23 先进控制在福建炼化焦化装置的应用(福建)

先进控制在焦化装置的应用1前言随着控制理论的发展、计算机性能的提高,一些复杂的高级控制方法(即先进控制技术)不断涌现,以解决时变性强、强耦合、非线性和大时滞等过程控制问题。

在这些新型的控制技术中,最为突出的是模型预估控制技术。

模型预估控制(MPC)是用多变量线性模型来描述过程的动态特性,用模型预测过程输出轨迹与希望轨迹的距离,作为控制质量指标,求得最优的控制策略。

反馈校正、在线滚动优化,以解决大时迟、强耦合的多变量过程控制问题。

在多变量控制器中,一般被控变量多于操纵变量,用稳态LP/QP 技术,将过程推向约束的极限。

利用先进控制技术满足装置安全平稳操作的要求、提高装置加工能力和高附加值产品收率,是国内外炼化汽油普遍采用的技术手段,目前国内先进控制技术主要应用在常减压、催化裂化和聚丙烯等装置。

由于延迟焦化是既结焦又不结焦、既连续又间歇的生产特点,目前国内尚无成功的焦化装置先进控制经验。

随着中石化股份公司APC推广应用项目的启动,福建炼化延迟焦化先进控制系统应运而生。

2004年7月该项目试启动,随后投入试运行。

迄今为止,该项目运行性能良好,完全达到了预期的增强装置的抗干扰能力,提高目的产品收率和减少能耗的控制效果。

2 焦化装置概述2.1生产工艺简介福建炼化公司60万吨/年延迟焦化装置,采用一炉双塔生产工艺,切换周期为24小时,除焦周期进行冷焦、除焦、试压、预热和换塔等步骤操作。

装置原料为减压渣油,补充部分催化油浆,主要产品包括焦化干气、汽油、柴油、蜡油和石油焦。

装置控制系统为Honeywell公司的TPS,先控平台为APP NODE。

先进控制软件使用Honeywell公司的RMPCT。

2.2延迟焦化的操作特点由于焦炭塔冷一热态周期性切换,物料和热量损失较大,该过程使进入分馏塔的物料和热能输入量明显下降,分馏塔底、蒸发段温度随之下降(约10-15℃),进而影响到产品的分布和馏出口质量,并使加热炉热负荷,炉出口温度产生扰动。

延迟焦化装置设计加工应用

延迟焦化装置设计加工应用1 前言福建炼油化工有限公司延迟焦化装置最初设计加工胜利原油的减压渣油,采用一炉双塔的生产工艺,处理量40万吨/年,循环比0.4,生焦周期为24小时/塔,年开工时数为8000小时。

主要原料为减压渣油,补充部分催化油浆,主要产品有焦化干气、汽油、柴油、蜡油和石油焦。

1997年4月,公司实施400万吨/年改扩建工程,装置在不更换主体设备的前提下,通过技术改造使处理能力提高到60万吨/年。

但由于受分馏塔底结焦、塔盘变形、焦炭塔挥发线结焦及加热炉热效率低、散热损失大等方面影响,多年来装置的长周期生产受到制约,极不适应“三年一修”的长周期生产要求。

近年来,通过采用新工艺、新技术、新设备,消除操作“瓶颈”,达到增强装置的抗干扰能力,提高目的产品收率和减少能耗的控制效果,延长了装置的运行周期,装置最长运行周期达到562天。

2消除“瓶颈”保证装置长周期生产近年来,通过对装置分馏塔、加热炉、DCS控制系统及先进控制系统等项目的技术改造,加强生产期间管理和控制,搞好设备的维护保养,保证了装置的长周期生产。

2.1 平稳分馏塔操作2.1.1 存在的问题焦化装置分馏塔规格为Ф3200×35835×(14+3),采用复合钢板制造,其中1-5层塔盘为单流舌型塔盘,6-31层为单溢流F-1型浮阀。

1997年装置扩能改造时,处理能力由原设计的40万吨/年提高至60万吨/年,分馏塔改造保持原有塔径不变,塔盘在原有基础上增加开孔率以适应处理量加大的要求,但大处理量生产时,分馏效果受到制约,塔盘负荷较大,操作弹性降低,存在以下几个主要方面的问题:①切割清晰度不高,重迭现象严重主要表现在汽油-柴油、柴油-蜡油馏分重迭,两者的重迭组分一般均超过10%,其中柴油-蜡油分馏精度TP=-3.96℃,汽油与柴油分馏精度TP=-23.05℃,汽油干点长期在200℃以上运行,严重偏离汽油干点≯179℃的设计指标。

先进控制系统在焦化装置的应用

1 延迟焦 化装 置概述

较好的控制品质 , 以实现平稳操作 , 着重于抵御焦 炭塔切换带来的干扰 ; 保证产品质量 , 降低质量波

动; 根据 装置 的原 料供 应情况 , 不违 背加热 炉最 在

1 1 生产 工艺 简介 .

福建 炼化 60k/ 延 迟 焦 化装 置 , 0 ta 采用 一 炉 双塔 的生 产工 艺 , 每一 个 切换周 期为 2 , 4h 除焦周

技

术

与

工

程

20 0 6年 第 3 6卷

率会 降低 , 因此 , 合循 环 比是权衡 装 置处理 能力 联 和产 品分布 的关键 变 量 。由此 , 这个 部 位 , P 在 AC 控制 器 的首 要 目标 是 在 满 足各 种 约 束 的前 提 下 , 将联 合循环 比控 制 在合 理 的范 围 内 , 并加 强 A C P

控制 器 的抗 干 扰能 力 , 别 是补 偿 塔 切换 扰 动 的 特

在第 二个 子 阶段 中 , 暖塔 流量 已不再 变化 , 由于 但 暖 塔流 体与 塔壁 的传 热 温 差 减小 , 散 热所 占 的 而 取 热 比例 越 来越 大 , 分 馏 塔 的影 响 幅 度迅 速 变 对

小, 但需 经很 长 时间 才 能 趋 于稳 定 。建立 暖塔 事

ቤተ መጻሕፍቲ ባይዱ2 先进控 制器控 制 策略

在建立焦化装 置多变量预估 控制器 的过程

中 , 据 装 置 的 特 点 , 虑 到分 馏 上 部对 新 鲜 进 根 考 料、 分馏 塔底 部 、 加热 炉 、 炭塔 四大 部分 的影 响 焦 较弱 , 因而在 控制 策 略上把 流程 分为 反应 、 分馏两 部分 , 分别用 两个 控 制器 实 现先 进 控 制 。反应 部 分 包 括 原料 预 热 、 热炉 、 炭 塔 , 馏 塔重 蜡油 加 焦 分

先进控制技术在延迟焦化装置的应用

炼 油 技 术 与 工 程 P T O E M R FN R N I E RN E R L U E I E Y E G N E IG

第 4 卷第 9期 1

自动 控 制

先 进 控 制 技 术 在 延 迟 焦 化 装 置 的应 用

宫 向 阳 ,冯 新 国

原 料渣 油经 一 系 列 换 热后 进 入 分 馏 塔 下 段 , 与来 自焦炭 塔顶 的油 气 进 行 逆 向 的接 触 和 换 热 , 油气 中的重组 分 被冷凝 下 来作 为循 环油 与原料 油

一

起 流入 分馏 塔底 。塔 底重 油分 4路 进入 加热 炉

放 式 的控 制策 略 , 现 了 人 们处 理 不 确 定 性 问题 体 时的 一 种 通 用 思 想 方 法 , 控 制 效 果 好 , 棒 性 且 鲁 强, 能方便 地处 理 过 程 被控 变量 和 操 作 变 量 中 的 各种 约束 , 目前 正 被 广 泛应 用 于 日益 复 杂 化 的工 业 系统 。延 迟 焦化 装 置 工 艺 流 程 复杂 , 属半 间 且 歇式 工艺过 程 , 置定 期切 换焦 炭塔 , 装 对装 置造 成 较大 的扰动 。 在延 迟 焦 化 装 置上 实 施 先 进 控 制 , 实现其 长期平 稳 、 化 操 作 对进 一 步 提 高 企 业 经 优

1 1 工艺 流程简 介 .

进控制 ( P ) 比传 统 的 PD控 制更 优异 的一 种 A C是 I 控制 策 略 , 表 性 的技 术 有 A pn公 司 的 D — 代 se MC pu 技术 和 H ny l公 司 的鲁 棒 多 变 量 预 估 控 ls oewe l

制 技术 ( MP T 。 由于 模 型 预 测 控 制 是 一 种 开 R C)

先进控制系统在炼化装置中的应用

摘要 : 剖析了影 响酸性水汽提装置汽提塔平稳运行 、 净化水合格率 的重要 因素, 针对汽提塔塔 底温度及塔 顶抽 出量制 订了相

应 的控制策略。用 OP C通信技术 实现复杂控制器与 D S之 间的数据 交换 , C C D S得到控制数据后实 现对 汽提塔塔底温 度和塔 顶抽 出量 的稳定 、 自动控制 , 解决 了汽提塔运行操作 困难及净化水合格率不高的实际生产 问题 。先进控制系统投用后 明显改善

基 于 D S平 台 的先 进控 制 技 术 , 流程 工 业 C 是

段上方 入塔 , 为冷 进 料 控 制塔 顶 温 度 ; 一 路 与 作 另

一

近 年来 广泛 采用 的见 效 快 、 实 施 、 益 显著 的新 易 效 技 术 , 于 DC 属 S的增 值 应 用 之 一 。 目前 以 Ase pn

wa e ae a e s le . Th p r t n t bl y o o r wa e r o v d e o e a i sa i t f s u tr srp ig d vc s i b iu l o i

了 酸性 水 汽 提 装 置 运 行 的 平稳 性 。

关键词 : 先进控制 阶跃测试 酸性水汽提 平稳率 中图 分 类 号 : P 7 T 23 文 献标 志码 : B 文 章 编 号 : 07 72(0 20 — 07 0 10 — 3421)3 03— 3

App ia i n o lc to fAdv nc d Co t o y t m n fn ng De i e a e n r lS se i Re i i v c s

第4卷 8

第 3 期

石

油

化

工

自

动

化

Vo . 8,NO 3 14 .

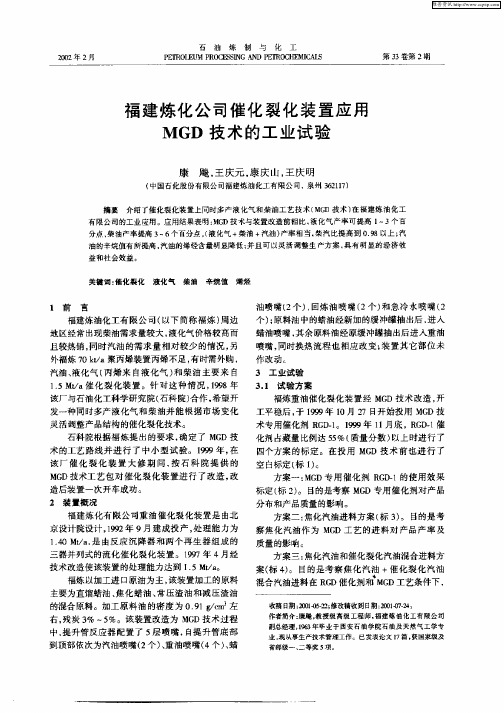

福建炼化公司催化裂化装置应用MGD技术的工业试验

该厂 催化 裂化装 置 大修 期 间, 石科 院提 供 的 按 MG D技术工 艺包 对 催化 裂 化 装 置 进行 了 改造 , 改 造后装置一次开车成功。

2 装置 概况

福建 炼 化有 限公 司 重油 催 化裂 化 装 置是 由北 京设计 院设计 ,92年 9月 建 成投 产 , 理 能力 为 19 处

益 和社会效益 。 关键词 : 催化 裂化 液化气 柴油 辛烷值 烯烃

1 前

言

油喷嘴 ( 个 ) 回炼 油 喷嘴 ( ) 2 、 2个 和急 冷 水 喷 嘴 ( 2 个 )原料 油 中的蜡油 经新加 的缓 冲罐抽 出后 , ; 进入

福 建炼油 化工 有 限公 司 ( 以下 简 称 福炼 ) 周边

维普资讯

2 0

石油ຫໍສະໝຸດ 炼制与化

工

20 O2年

第 ∞ 卷

调变 汽油 产率 , 产 液化 气 和 柴油 的 幅度 ; 增 同时考

性质 均有不 可忽视 的影 响 3 3 催化 剂 .

察汽油质量的变化 , 尤其是汽油烯烃和辛烷值的变

化。

在进 行 M D技 术标定 时 , 统 中 R D1 化 G 系 G 一催

方案 三 : 化汽油 和催化 裂化 汽油混合 进料 方 焦 案 ( 4 。 目的是 考 察焦 化 汽油 +催 化 裂 化 汽 油 标 )

混合汽油进料在 R D催化剂和 M D工艺条件下, G G

收稿 日 : O- - ; 期 2 l 5 2修改稿收到 日期 : 0 - -4 O 92 2 17 0 02 作者简舟 : 康飚 , 教授 级高级 工程 师, 福建炼 油化工有 限公 司 副总经理 . 6 年毕 业于西安石 油学 院石油及 天然气 工学 专 13 9 业, 现从事生产技术管理工作 已发表论 文 1 篇 . 7 获国家级及 省部级一 , 二等奖 5 。 项

焦化装置采用计算机先进控制

焦化装置采用计算机先进控制

解怀仁

【期刊名称】《石油炼制》

【年(卷),期】1989(000)003

【摘要】由于焦化塔每天切换频繁,延迟焦化装置操作受到严重的扰动.焦化装置采用计算机先进控制,可使扰动影响减到最小,从而改进产品质量,减少能耗并使操作稳定.国外有几家公司已开发先进控制软件用于现场,并取得效益. 1.Setpoint公司对焦化装置进行先进控制策略主要有:1)产品质量控制是以计算实沸点曲线的切割点为控制基础.切割点计算是根据基本的工艺参数测量值(流量、温度、压力)而决定的.因此,在装置操作波动和焦化塔切换时响应迅速.在焦化塔加热、切换和放空操作期间焦化塔裂化蒸气流量动态模型可保持塔的操作稳定.2)

【总页数】2页(P62-63)

【作者】解怀仁

【作者单位】无

【正文语种】中文

【中图分类】TE624.32

【相关文献】

1.RMPCT先进控制在延迟焦化装置的应用 [J], 魏忠赫

2.炼油厂延迟焦化装置中先进控制技术应用探析 [J], 王永亮;杨燕

3.先进控制技术在延迟焦化装置上的应用 [J], 龙领军

4.延迟焦化装置中先进控制技术应用研究 [J], 崔云龙

5.先进控制系统在延迟焦化装置中的应用 [J], 张继东;卢迪;孟硕;张海滨

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

先进控制在福建炼化焦化装置的应用1前言随着操纵理论的进展、运算机性能的提高,一些复杂的高级操纵方法(即先进操纵技术)不断涌现,以解决时变性强、强耦合、非线性和大时滞等过程操纵咨询题。

在这些新型的操纵技术中,最为突出的是模型预估操纵技术。

模型预估操纵(MPC)是用多变量线性模型来描述过程的动态特性,用模型推测过程输出轨迹与期望轨迹的距离,作为操纵质量指标,求得最优的操纵策略。

反馈校正、在线滚动优化,以解决大时迟、强耦合的多变量过程操纵咨询题。

在多变量操纵器中,一样被控变量多于操纵变量,用稳态LP/QP技术,将过程推向约束的极限。

利用先进操纵技术满足装置安全平稳操作的要求、提高装置加工能力和高附加值产品收率,是国内外炼化汽油普遍采纳的技术手段,目前国内先进操纵技术要紧应用在常减压、催化裂化和聚丙烯等装置。

由于延迟焦化是既结焦又不结焦、既连续又间歇的生产特点,目前国内尚无成功的焦化装置先进操纵体会。

随着中石化股份公司APC推广应用项目的启动,福建炼化延迟焦化先进操纵系统应运而生。

2004年7月该项目试启动,随后投入试运行。

迄今为止,该项目运行性能良好,完全达到了预期的增强装置的抗干扰能力,提高目的产品收率和减少能耗的操纵成效。

2 焦化装置概述2.1生产工艺简介福建炼化公司60万吨/年延迟焦化装置,采纳一炉双塔生产工艺,切换周期为24小时,除焦周期进行冷焦、除焦、试压、预热和换塔等步骤操作。

装置原料为减压渣油,补充部分催化油浆,要紧产品包括焦化干气、汽油、柴油、蜡油和石油焦。

装置操纵系统为Honeywell公司的TPS,先控平台为APP NODE。

先进操纵软件使用Honeywell公司的RMPCT。

2.2延迟焦化的操作特点由于焦炭塔冷一热态周期性切换,物料和热量缺失较大,该过程使进入分馏塔的物料和热能输入量明显下降,分馏塔底、蒸发段温度随之下降(约10-15℃),进而阻碍到产品的分布和馏出口质量,并使加热炉热负荷,炉出口温度产生扰动。

因此,进行焦炭塔周期性切换操作时,为减少扰动,保证操作平稳和质量合格,应对操作过程进行调整。

为了保证平稳操作,产品质量合格,在操作上必须做好每一步骤的工作,尽量减少这种周期性的波动。

如新塔的预热和切换要缓慢,加热炉温度要烧高,调剂分馏塔底和蒸发段的温度,适当降低产品出装置流量等。

在以PID操纵为主的回路操尽情形下,往往操作在偏离最优的保守状态,需要人工辅助操作,或切为手动,凭体会调剂,调剂效能差,时刻长,不能充分发挥装置的潜力,迫切需要实施先进操纵。

3焦化装置先进操纵器操纵策略多变量预估操纵器是一个具有多变量、多目标的操纵器,在正常生产过程中,该操纵器可使多个受控变量分不操作在其各自承诺的范畴内,始终处于受控状态。

在建立焦化装置多变量预估操纵器的过程中,依照装置的特点,考虑到分馏上部对新奇进料、分馏塔底部、加热炉、焦碳塔四大部分的阻碍较弱,因而在操纵策略上把流程分为反应、分馏两部分,分不用两个操纵器实现先进操纵。

反应部分包括原料预热,加热炉,焦炭塔,分馏塔重蜡油集油箱以下部分。

分馏部分包括分馏塔重蜡油集油箱以上部分。

将响应时刻常数较小的反应部分用一个操纵器操纵,而将响应时刻常数较大的分馏部分用另一个操纵器操纵,可加快加热炉操纵器的响应速度,还减小了操纵矩阵的维数,可得到较好的操纵品质。

以达到平稳操作,着重于抵御焦炭塔切换带来的干扰;保证产品质量,降低质量波动;依照装置的原料供应情形,在不违抗加热炉最高管壁金属温度和焦炭塔最终焦高约束的前提下,在提高装置处理量,提高馏份油收率与提高轻油收率间进行优化;降低焦炭收率和降低装置能耗等要紧目标。

4 操纵器要紧模型的选取思路:4.1循环比改变对流进分馏塔上、下进料量的比例可改变联合循环比,联合循环比增加会明显降低装置的处理能力,增加轻油、焦炭和气体收率,但总液收减少,因此,联合循环比是权衡装置处理能力和产品分布的关键变量。

焦炭塔塔切换会使联合循环比大幅度波动,造成人字塔板上方油汽温度的变化,给分馏塔上部的操作带来扰动,也会造成下进料的流量和温度的波动,导致加热炉进口温度的波动,阻碍加热炉的操作及处理能力。

因此,在那个部位,APC操纵器的首要目标是在各种约束均能满足的前提下,将联合循环比操纵在合理的范畴内,并加强APC操纵器的抗干扰能力,专门是补偿塔切换扰动的能力。

4.2炉出口温度炉出口温度是加热炉最要紧的操纵指标,对装置的焦炭产率和轻油收率有较大的阻碍。

一样而言,提高炉出口温度5℃,焦炭产量可下降6%(相对值),但炉管结焦的倾向增加,焦炭切割的困难度增加。

加工高焦炭收率原料时,炉管结焦的倾向低,加热炉的负荷也低,提高加热炉出口温度后焦炭产量下降的幅度大,因此,保证加热炉出口温度的稳固是相当重要的。

而且采纳调整炉出口温度的上限的操作策略,依照原料性质及炉管的结焦倾向适度提高炉出口温度的上限以降低焦炭收率。

因此加热炉APC操纵器的最要紧任务是平稳炉出口温度,使其更接近上下限,有利于降低焦炭产量或提高处理量,并兼顾烟气氧含量。

4.3 焦炭塔周期性操作克服周期性操作的干扰是对APC操纵器的重要要求,焦炭塔的操作的干扰事件的幅度大、连续时刻长,事件的模型的精度也十分有限,因此在设计操纵器时必须抓住克服干扰的要点,着重克服热量变化造成的干扰,适当兼顾物料平稳变化造成的干扰。

焦炭塔的操作是一个周期性的过程。

在暖塔、小吹汽和大吹汽时期,进入分馏塔过热段的热量和物料会发生较大变化,给系统的操作带来不同程度的扰动。

由于暖塔、改平稳的油气量和小吹汽的蒸汽量均没有测量,大吹汽时油气产物流量的下降也难以度量,因此,在APC操纵器中,我们将这几个周期性的扰动定义为事件扰动,由新塔中某三个测温点温度变化的斜率触发。

焦炭塔切换的三个事件的扰动幅度、变化特性及连续时刻都不相同,因此针对不同事件的特点必须制定合理出相应的操纵策略。

4.3.1预热4.3.2切换塔4.3.3大吹汽小吹汽终止后,关闭老塔油气线隔断阀,加大老塔的吹汽量,吹扫后的蒸汽去接触冷切塔。

在大吹汽期间由于新塔内液相料位低,裂解反应进行不充分,生成的油气产物少,故进入分馏塔的热量和物料较小吹汽末期进一步减少,因此大吹汽期间显现了最大干扰。

随着焦炭塔内液体料位不断增高,裂解反应逐步趋于充分,这一时期要通过约2小时达到平稳。

假如假设液体在焦炭塔内的转化与液位成正比,则在这一期间内,进料量和热量变化对分馏塔干扰的幅度可近似为与大吹汽连续时刻成正比,因此,大吹汽时期模式识不要紧是依照老塔压力下降幅度确定初期的扰动幅度并建立和测试触发事件的判据。

4.4焦高原料油经辐射段加热后,经四通阀进入焦碳塔底部。

高温焦化油在焦炭塔内进一步进行裂解、缩合等反应,生成焦炭和油气。

随着焦炭塔累计进料量的增加,焦炭塔中料位及其上方的泡沫层不断增高,可能会显现冲塔事故。

为幸免该现象的发生,焦炭塔设有中子料位仪,提供焦位达到三个不同高度时的时刻。

若中子料位仪显现焦位指示的时刻过早,就可能会显现冲塔事故,需及时从塔顶注入消泡剂降低泡沫层高度或减少进料量。

然而,中子料位仪并不能随时反映焦炭累积的速率,在焦炭塔切换的初、中期难以恰当地给定装置进料量,而需留有余地,往往最终焦高小于焦炭塔的实际容焦能力。

APC操纵器可实时地推测最终焦高,并用中子料位仪校正,以提高推测值的可靠性,为充分发挥焦炭塔的潜能提供了前提。

4.5 产品质量装置以柴油干点和蜡油10%点度量柴油与蜡油的分离成效、操纵产品质量。

改善这两种产品的切割,增产高价值的柴油是分馏塔的要紧操作目标之一,但还需兼顾蒸汽的发生及原料的预热,所涉及的调剂手段有柴油回流、中段回流、蜡油循环的三个取热量以及柴油、蜡油产品抽出量等,具有明显的多变量的特点,APC操纵器可更好地和谐各调剂变量的动作,实现质量卡边操作。

焦化装置还需能抵御焦炭塔切换所带来的对柴油、蜡油质量的重大扰动,因而,增强APC操纵器克服扰动的能力对改善产品的质量操纵也专门重要。

5要紧变量的选取多变量推测操纵器的输入/输出由三种变量组成:被控变量(CV)、操纵变量(MV)和干扰变量(DV)。

以分馏操纵器为例,我们在分馏系统操纵器选择了13个操作变量作为操纵目标,8个受控变量作为受控指标,5个干扰变量作为运算和预估,分馏塔操纵器的有关变量见表1至表3。

表1-分馏塔操纵器部分CV列表表2- 分馏塔操纵器MV列表表3- 分馏塔操纵器部分DV列表6先控运行成效反应系统操纵器和分馏塔操纵器分不于2004年6月29日和7月15日投入使用。

通过一段时刻的运行,操作人员差不多把握了先进操纵器的操作方法,通过给各个CV、MV设定合理的上下限,先进操纵器就能够将CV操纵在给定的范畴内,MV也约束在范畴内。

先进操纵器投用后,不需要人工调剂,就能够抵御焦炭塔切换带来的扰动,保证装置的平稳操作,因而深受操作人员的欢迎。

通过对延迟焦化装置操纵器投用期间和未投用期间的数据进行对比分析,我们能够对先进操纵器的投用成效得到一个初步的结果。

6.1反应系统操纵器操纵器投用后, 加热炉各要紧温度点的波动范畴都有明显减少,见图1、2。

对加热炉数据进行整理后结果见表4,炉出口温度和炉氧含量的比投用前明显稳固,如此可使炉热效率提高,降低装置能耗。

表4反应系统投用先控前后数据对比6.2分馏系统操纵器关于焦化装置来讲,最大的扰动来自于焦炭塔的切换,先进操纵器的首要任务确实是充分利用其模型推测和多变量和谐的特点,抵御焦炭塔切换带来的扰动,保证装置的平稳操作。

先进操纵器投用后,各重要CV的波动明显减小,即使在焦炭塔切换时也专门少发生超限的情形。

先进操纵器投运后,分馏塔的操作不需人工干预,几个分馏塔的要紧操纵参数明显较投运前平稳,见图3、4。

整理后数据如下表5。

表5分馏系统投用先控前后数据对比6.3 提高产品质量焦化汽油、柴油和蜡油都不是最终产品,还要进一步进行加工,因此对产品的质量操纵没有其它装置严格。

APC操纵器中提供了汽油90%点、柴油90%点和蜡油的10%点的工艺运算,并用实验室分析数据校正,用作汽油与柴油及柴油与蜡油切割的工艺指标,实时地调整操作参数,以实现卡边操作,增加高价值产品的收率。

并通过操纵油品的抽出温度来保证油品质量达标。

从表6投用先控前后汽柴油质量对比对比表和图5、6中能够看到,操纵器投用以后,产品质量更接近指标上限,汽油和柴油干点的波动明显降低,汽油干点和柴油干点的平均值分不提高了2.54℃和1.17℃,增加了柴油的收率。

表6投用先控前后汽柴油质量对比6.4提高装置处理量在满足加热炉能力约束的前提下,通过推测焦炭塔的最终生焦高度可及时调整装置的进料量,提高焦炭塔的最终料位,从而提高装置的处理量。

那个地点仅对提高装置处理量的优化操作进行了功能测试。