典型耐海水腐蚀钢中Ni和Cr耐点蚀作用的比较

海水淡化设备的材料选择及防腐

海水淡化设备的材料选择及防腐在海水淡化过程中,要用到很多材料,常用的壳体、换热材料有碳钢、不锈钢、钛管、铜管、铝管。

下边就这几种材料在海水中的腐蚀做一个简单的介绍,并指出一些相应的防腐措施。

1、铸铁在海水中的腐蚀铸铁在海水中的腐蚀类型为石墨腐蚀。

即铸铁表面的铁腐蚀,留下不腐蚀的石墨和腐蚀产物,腐蚀后保持原来的外形和尺寸,但失去了重量和强度。

除去石墨和腐蚀产物,呈不均匀全面腐蚀。

灰口铸铁HT200在海水中暴露1年的腐蚀率为0.16mm/a,平均点蚀深度、最大点蚀深度分别为0.27mm、0.45mm。

灰口铸铁在海水中的腐蚀速度随暴露时间下降,HT200在海水暴露0.5年的腐蚀率为0.19mm/a,暴露1.5年的腐蚀率为0.14mm/a。

普通铸铁在海水中的腐蚀速度与碳钢接近。

碳钢在青岛小麦岛海区暴露1年的典型腐蚀率为:全浸区0.18mm/a,海洋大气区0.06mm/a。

灰口铸铁在流动海水中的腐蚀速度随海水流速的增大而增大, HT200在3m/s的海水中试验164h的腐蚀率为1.0mm/a;在7和11m/s的海水中试验40h,腐蚀率为7.82和9.33mm/a。

灰口铸铁在流速为5、10和15m/s的海水中试验30天的腐蚀率分别为1.8、2.7和3.6mm/a,它与碳钢在流动海水中的腐蚀速度接近。

(1)普通铸铁在天然海水及流动海水中的腐蚀速度与碳钢接近。

(2)低合金铸铁在海水中的腐蚀行为与普通铸铁的腐蚀行为相似。

CrSbCu铸铁在海水中的腐蚀比普通铸铁轻。

添加Ni、Ni-Cr、Ni-Cr-Mo、Ni-Cr-Cu、Ni-Cr-Re、Cu-Sn-Re、Cu-Cr、Cu-Al等的低合金铸铁在海水中的腐蚀速度与普通铸铁无明显差别。

加入少量Ni、Cr、Mo、Cu、Sn、Sb、Re等元素可减小铸铁海洋大气区的腐蚀速度。

(3)高镍铸铁在天然海水及流动海水中的腐蚀均较轻。

高镍铸铁在海水中暴露1.5年的腐蚀率大约是普通铸铁的1/3,它们在海水中暴露1.5年的最大点蚀深度小于0.20mm。

不同耐蚀合金钢成分对其耐蚀性能的影响

不同耐蚀合金钢成分对其耐蚀性能的影响引言:耐蚀性是衡量材料在特定环境中抵抗腐蚀的能力。

在某些应用领域中,如化工、海洋和石油工业,对耐蚀性能要求非常高。

耐蚀合金钢作为一种常用材料,其耐蚀性能受到其成分的影响。

本文将讨论不同耐蚀合金钢成分对其耐蚀性能的影响,并对其应用领域进行分析和评估。

1. 不同合金元素的影响耐蚀合金钢中添加不同的合金元素,可以显著改善材料的耐蚀性能。

以下是几个常见的合金元素及其影响:1.1 铬(Cr)铬是耐蚀合金钢最常用的合金元素之一。

它形成了一层致密的氧化铬(Cr2O3)膜,称为“铬酸盐膜”,有效地防止外界氧、水和其他腐蚀性物质渗透到钢中。

增加合金钢中的铬含量可以提高抗腐蚀性能。

1.2 钼(Mo)钼是另一个常用的合金元素,在提高耐蚀性能方面发挥着重要作用。

它可以与铬形成一种钼酸盐膜,具有良好的耐蚀性能。

此外,钼还能够提高钢的抗氯离子腐蚀能力,使其更适用于含盐环境。

1.3 镍(Ni)镍能够增加合金钢的稳定性和抗腐蚀性能。

它与铁形成的合金层能够防止氯离子的腐蚀,并且对许多腐蚀介质具有良好的抵抗能力。

镍的添加还可以提高合金钢的韧性和强度。

1.4 钛(Ti)和铌(Nb)钛和铌分别具有强氧化性和稳定性,可以防止合金钢在高温环境下的氧化腐蚀。

这些合金元素的添加可以提高合金钢的耐蚀性能,并使其适用于高温和高压工况。

2. 合金成分对耐蚀性能的影响不同耐蚀合金钢成分的变化会直接影响其耐蚀性能。

以下是一些例子:2.1 铬含量的影响增加合金钢中的铬含量可以显著提高其耐蚀性能。

一般来说,当合金钢中的铬含量达到10-12%时,其耐蚀性能大大提高。

然而,过高的铬含量可能导致晶间腐蚀的问题,因此需结合具体应用考虑相关因素。

2.2 不同合金元素的协同作用不同合金元素之间存在协同作用,可以提高耐蚀合金钢的性能。

例如,铬和钼的添加可以形成更稳定的氧化膜,使钢材更耐腐蚀。

此外,镍和铜的添加可以增加合金的稳定性,提高其韧性和耐蚀性能。

常用不锈钢牌号及性能

常用不锈钢牌号牌号类型用途1Cr18Ni9Ti 奥氏体型使用最广泛,适用于食品、化工、医药、原子能工业0Cr25Ni20 奥氏体型炉用材料,汽车排气净化装置用材料1Cr18Ni9 奥氏体型经冷加工有高的强度,建筑用装饰部件0Cr18Ni9 奥氏体型作为不锈耐热钢使用最广泛、食品用设备,一般化工设备,原子能工业用00Cr19Ni10 奥氏体型用于抗晶间腐蚀性要求高的化学、煤炭、石油产业的野外露天机器、建材、耐热零件及热处理有困难的零件0Cr17Ni12Mo2 奥氏体型适用于在海水和其它介质中,主要作耐点蚀材料,照相、食品工业、沿海地区设施、绳索、CD杆、螺栓、螺母00Cr17Ni14Mo2 奥氏体型为0Cr17Ni12Mo2的超低碳钢,用于对抗晶间腐蚀性有特别要求的产品1Cr18Ni12Mo2Ti 奥氏体型用于抗硫酸、磷酸、甲酸、乙酸的设备,有良好的耐晶间腐蚀性0Cr18Ni12Mo2Ti 奥氏体型同上0Cr18Ni10Ti 奥氏体型添加Ti提高耐晶间腐蚀,不推荐作装饰部件0Cr16Ni14 奥氏体型无磁不锈钢,作电子原件0-1Cr20Ni14Si2 奥氏体型具有较高的高温强度及抗氧化性,对含硫气氛较敏感,在600-800℃有析出相的脆化倾向,适用于制作承受应力的各种炉用构件1Cr17Ni7 奥氏体型适用于高强度构件,火车客车车厢用材料00Cr18Ni5Mo3Si2 奥氏体型+铁素体耐应力腐蚀破裂性能良好,具有较高的强度,适用于含氯离子的环境,用于炼油、化肥、造纸、石油、化工等工业,制造热交换器、冷凝器等0Cr17(Ti) 铁素体型用于洗衣机内桶冲压件,装饰用00Cr12Ti 铁素体型用于汽车消音器管,装饰用0Cr13Al 铁素体型从高温下冷却不产生显著硬化,汽轮材料,淬火用部件,复合钢材1Cr17 铁素体型耐蚀性良好的通用钢种,建筑内装饰用,重油燃烧部件,用于家庭用具,家用电器部件0Cr13 铁素体型作较高韧性及受冲击负荷的零件,如汽轮叶片,结构架,螺栓,螺帽等1Cr13 马氏体型具有良好的耐蚀性,机械加工性,用作一般用途、刀刃机械零件、石油精炼装置、螺栓、螺母、泵杆、餐具等2Cr13 马氏体型淬火状态下硬度高,耐蚀性良好,作汽轮机叶片,餐具(刀)不锈钢的耐蚀性能一、腐蚀的种类和定义一种不锈钢可在许多介质中具有良好的耐蚀性,但在另外某种介质中,却可能因化学稳定性低而发生腐蚀。

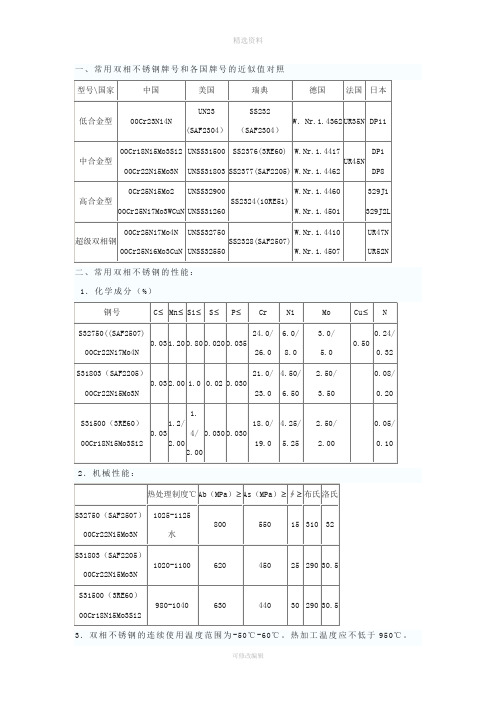

常用双相不锈钢牌号与各国牌号对照及耐腐蚀性能

4. 双相不锈钢(DSS)代表牌号的主要化学成分和孔蚀抗力当量值见下表双相不锈钢(DSS)代表牌号的主要化学成分和孔蚀抗力当量值5.双相钢(00CrNi5Mo3N)在海水中的耐蚀特性及阴极保护的必要性1)腐蚀特性分析双相钢(00CrNi5Mo3N)在40度以上浓海水中,金属的五种腐蚀类型均有可能发生,包括全面腐蚀、应力腐蚀、晶间腐、蚀点腐蚀以及缝隙腐蚀。

以下按腐蚀类型,说明双相钢(00CrNi5Mo3N)在40度以上浓海水中环境下的耐蚀能力。

(说明:00CrNi5Mo3N基本与2205双相钢等同,以下不再说明)。

A.全面腐蚀全面腐蚀(又称均匀腐蚀) 是指在整个合金材料表面上以比较均匀的方式所发生的腐蚀现象。

就双相不锈钢(00CrNi5Mo3N)在此方面的应用来讲,其抗全面腐蚀能力基本没有问题。

B.应力腐蚀机械设备零件在应力(拉应力) 和腐蚀介质的联合作用下,将出现低于材料强度极限的脆性开裂现象,导致设备和零件失效,这种现象称为应力腐蚀开裂。

双相不锈钢(00CrNi5Mo3N)因其含有连续稳定的铁素体,不易发生相应腐蚀。

C.晶间腐蚀沿着材料晶粒间界先行发生的腐蚀,使晶粒之间丧失结合力的局部破坏现象,称为晶间腐蚀。

由于双相不锈钢(00CrNi5Mo3N)的含碳量都很低的缘故,基本不发生晶间腐蚀或者腐蚀程度几乎可以忽略。

D.点腐蚀图1 双相不锈钢2205的点腐蚀与温度及Cl-离子浓度的关系如果腐蚀仅仅集中在设备的某些特定点域,并在这些点域形成向深处发展的腐蚀小坑,而金属的大部分表面仍保持钝性的腐蚀现象,称为点腐蚀。

由图1可知,仅就点腐蚀而言,双相不锈钢(00CrNi5Mo3N)的点腐蚀与温度及Cl-离子浓度存在一定相关性。

一般认为:双相钢(00CrNi5Mo3N)则可用于较低离子浓度环境(Cl- 低于18 g/ L) ,而正常海水中Cl-浓度为19.673 g/L(参考:《海洋手册》,郭琨编著,海洋出版社,1984年),用于滨海电厂的循环水泵,特别是循环水是非直排循环使用情况下,Cl-会反复被富集,其浓度大大超出普通海水中Cl-浓度19.673 g/L,同时温度也会高于正常的自然气候下的海水温度。

耐蚀钢介绍

耐蚀钢介绍耐蚀性是指材料对于空气、水、酸、盐或其他化学环境下所产生破坏的抵抗程度。

钢铁材料应用极广,但是耐蚀性不佳是其缺点,尤其台湾气候温湿,因此耐蚀性特别重要,除了使用各种覆面或涂装技术,最基本的方式还是必须改善钢的性质。

在钢中添加Cr和Ni可以增加钢的耐蚀性。

钢的耐蚀性主要随Cr的含量而增加,一般耐蚀钢的分类,含Cr量在12%以上之Fe-Cr 合金,几乎不会被侵蚀称为不锈钢,含Cr量在12%以下之Fe-Cr合金,则称为耐蚀钢,但实用上提到耐蚀钢仍是以不锈钢为主。

在大气及海水环境中,钢之耐蚀性随Cr量的增加而增加,含Cr 量在12%以上,就几乎不会发生腐蚀的现象。

不锈钢能耐蚀的原因,是因为Cr能在钢的表层形成一种致密的氧化铬膜,可以阻隔钢料内部的氧化作用,因而可以防止一般大气环境下的腐蚀。

但是铬钢在强酸例如:硫酸、盐酸的环境,这层氧化膜就会被破坏而丧失了耐蚀性。

钢中含Ni时在酸性环境中的耐蚀性,在含有硫酸及盐酸的环境中,可以发现,钢之耐蚀性随Ni量的增加而增大,由此可知,一般环境下使用,不锈钢只需添加Cr,就可以防止发生腐蚀的现象,然而在特定环境下(例如:硫酸、盐酸中)使用,就必须再添加Ni,才能达到防蚀的目的。

一般除了铸造用途的不锈钢之外,不锈钢因其合金成份可以大致可以区分为:Cr系不锈钢、Cr-Ni系不锈钢。

如果以晶体结构组织上来区分则可以分为:肥粒体系、麻田散体系、沃斯田体系、析出硬化系等。

前者分类较为简单,但是就应用上来说,后者更有意义,因此目前材料学上对于不锈钢的的分类,大多以后者为主。

简单来说,添加合金元素会改变材料的平衡相图,并进而影响其机械性质,加上热处理的实施又决定于相图的变化,因此形成了各类不锈钢不同的特性。

例如:添加Cr、V、Ti量的增加会使沃斯田铁相区减小甚至消失,因此变成相图除液态外均以肥粒铁相为主;如果添加Ni、Mn、Co等,则会扩大沃斯田铁相区,结果即使在室温下,稳定相仍可能为沃斯田铁相,这两种情况,都几乎没有淬火效果,通常不实施热处理。

部分材料在海水中的腐蚀数据及特性

部分材料在海水中的腐蚀数据及特性

1Cr18Ni9Ti不锈钢材料在海水中虽然平均腐蚀速率很小,但有时由于表面加工的缺陷或表面的钝化膜受到破坏,易出现严重的点蚀,即整体很好,但局部可能腐蚀穿孔。

因此,根据国外的规范,在海水条件下,不推荐用该种材料制作长期工作在海水条件下的设备。

在海水条件下长期工作的设备,选用材料要求为316或以上不锈钢材料。

在要求严格的情况下,对于316及316L以上不锈钢材料在海水中长期使用时,也需做阴极保护。

如根据德国西门子发电公司的设计中就要求对该类材料的拦污栅、旋转滤网等,采用外加电流方式进行保护。

镍和铬在不锈钢中的主要作用

镍在不锈钢中的主要作用镍在不锈钢中的主要作用在于它改变了钢的晶体结构。

在不锈钢中增加镍的一个主要原因就是形成奥氏体晶体结构,从而改善诸如可塑性、可焊接性和韧性等不锈钢的属性,所以镍被称为奥氏体形成元素。

普通碳钢的晶体结构称为铁氧体,呈体心立方(BCC)结构,加入镍,促使晶体结构从体心立方(BCC) 结构转变为面心立方(FCC)结构,这种结构被称为奥氏体。

然而,镍并不是唯一具有此种性质的元素。

常见的奥氏体形成元素有:镍、碳、氮、锰、铜。

这些元素在形成奥氏体方面的相对重要性对于预测不锈钢的晶体结构具有重要意义。

在不锈钢中,有两种相反的力量同时作用:铁素体形成元素不断形成铁素体,奥氏体形成元素不断形成奥氏体。

最终的晶体结构取决于两类添加元素的相对数量。

铬是一种铁素体形成元素,所以铬在不锈钢晶体结构的形成上和奥氏体形成元素之间是一种竞争关系。

因为铁和铬都是铁素体形成元素,所以400系列不锈钢是完全铁素体不锈钢,具有磁性。

在把奥氏体形成元素-镍加入到铁-铬不锈钢的过程中,随着镍成分增加,形成的奥氏体也会逐渐增加,直至所有的铁素体结构都被转变为奥氏体结构,这样就形成了300系列不锈钢。

如果仅添加一半数量的镍,就会形成50%的铁素体和50%的奥氏体,这种结构被称为双相不锈钢。

400系列不锈钢是一种铁、碳合铬的合金。

这种不锈钢具有马氏体结构和铁元素,因此具有正常的磁特性。

400系列不锈钢具有很强的抗高温氧化能力,而且与碳钢相比,其物理特性和机械特性都有进一步的改善。

大多数400系列不锈钢都可以进行热处理。

300系列不锈钢是一种含有铁、碳、镍和铬的合金材料,一种无磁性不锈钢材料,比400系列不锈钢具有更好的可锻特性。

由于300系列不锈钢的奥氏体结构,因此它在许多环境中具有很强的抗腐蚀性能,具有很好的抗金属超应力引起的腐蚀所造成的断裂的性能,而且其材料特性不受热处理的影响。

不锈钢是20世纪重要发明之一,经过近百年的研制和开发已形成一个有300多个牌号的系列化的钢种。

金属材料的海洋腐蚀与防护(第4章)碳钢及低合金钢在海洋环境中的 腐蚀

第二节 全浸区(浅海区)

• 分析数据得到,碳钢的稳定腐蚀速度主要 与硬壳生物的污损面积有关。硬壳污损面 积较大,稳定腐蚀速度较小。

第二节 全浸区(浅海区)

• 在碳钢腐蚀的稳定阶段,硬壳生物污损面 积、微生物活性成为影响碳钢腐蚀速度的 主要因素。温度、海水流速、溶解氧浓度 的影响较小。

第三节 低合金钢的腐蚀

第二节 全浸区(浅海区)

内锈层的微生物,尤其是硫酸盐还原菌, 对碳钢的腐蚀开始产生影响并逐渐增大。

第二节 全浸区(浅海区)

C 稳定阶段 本阶段碳钢的腐蚀速度与微生物活性有关。通 常,评估液体介质中微生物腐蚀的准则是检测 溶液或表面沉积物中特定微生物,特别是SRB 的数量,还必须考虑大型海生物的污损、锈层、 内锈层/钢界面的供氧条件嗜氧、厌氧微生物 种群的共同作用等。

• 12CrMnCu、10CrCuSiV的鉻含量都小于1%, 在海水中的腐蚀行为相似,没有明显的耐 蚀性逆转现象。

第四节 潮差区

一、腐蚀行为 • 碳钢和低合金

钢在潮差区有 基本相同的腐 蚀行为。

第四节 潮差区

• 表4-16列出了碳钢在各试验点暴露不同时间段的 腐蚀速率。

第四节 潮差区

• 在潮差区暴露的碳钢和低合金钢的点蚀深 度随时间增大。碳钢在潮差区初始暴露阶 段的腐蚀速率比全浸区大,但暴露8a后, 碳钢在青岛、舟山、厦门潮差区的腐蚀深 度比全浸区小。

第三节 低合金钢的腐蚀

• 约1%Cr与Mo(-Al)复合对钢的耐海水腐蚀 性能影响与Cr的影响没有明显差别。Ni对 Cr—Mo钢长期浸泡的耐蚀性有害。

第三节 低合金钢的腐蚀

• 10Cr2MoAlRE的鉻含量为2.1%,它在海水中 的腐蚀行为与10CrMoAl、921有较大区别。 10Cr2MoAlRE在海水中短期浸泡的耐蚀性比 碳钢大幅度提高。约6a时它的腐蚀率(曲 线斜率)大于A3,耐蚀性(腐蚀率)发生 逆转。

(整理)常用材料耐腐蚀性

C CC

B

C

××

C ××

B

C

B B × B AA

B

C

××

B

C

B B B B BB

B

C

B B B B AA

C

×

C C C C CC

A

A

B A B B AA

B

B

BB

BB

B

B

××

AA

B

B

B B A A AA

B

B

C C A A BB

B

B

BBB B

精品文档

三氟化硼, 70 ℉, 10%(干) 盐水, 70 ℉

溴 ( 干 ) , 70 ℉ 溴 ( 湿 ) , 70 ℉ 硫酸氢钙, 70 ℉

硫酸氢钙,沸点 氯化钙, 70 ℉ 氯化钙, <5% ,沸点 氯化钙, >5% ,沸点 氢氧化钙, 70 ℉ 氢氧化钙, <30% ,沸点 氢氧化钙, >30% ,沸点 氯酸钙, <2% , 70 ℉ 氯酸钙, >2% , 70 ℉

精品文档

Steel C.I.D.I.

B × × × A × × × × × × × × × × × × × × × × B C C × × B

Brz 316SS

A

A

A

A

B

A

×

B

A

A

B

C

×

C

×

×

×

×

B

A

B

B

C

C

×

B

×

B

×

×

×

C

×

B

×

C

B

镍铁与铬钒钢的区别

镍铁和铬钒钢是两种不同材料,它们在组成、性质和用途上存在一些区别:

1.组成:

●镍铁:主要由镍和铁组成,其中镍的含量较高,通常超过50%。

●铬钒钢:主要由铁、铬和钒组成,其中铬和钒的含量较高。

2.耐腐蚀性:

●镍铁:具有良好的耐腐蚀性能,特别对于酸性介质和海水具有较高的抗腐蚀能力。

●铬钒钢:通过添加铬可以提高钢的耐腐蚀性,在大气中和许多酸性介质中都具有较好的

耐蚀性。

3.物理性质:

●镍铁:具有优异的磁性,是一种磁性材料。

●铬钒钢:通常是非磁性材料。

4.机械性能:

●镍铁:由于镍的加入,镍铁具有较高的强度和硬度,同时具有较好的延展性和韧性。

●铬钒钢:通过合适的热处理可以获得良好的强度和硬度,同时具有一定的塑性和韧性。

5.应用领域:

●镍铁:常用于制造合金、电子元件、锂电池等。

●铬钒钢:由于其耐腐蚀性能和机械性能,广泛应用于汽车工业、航空航天、建筑和能源

等领域。

这些是镍铁和铬钒钢之间的一些主要区别。

具体选择哪种材料取决于所需的特定性能和应用要求。

金属材料在海水中腐蚀因素分析及预防措施

海水腐蚀环境区域 在海洋大气区中的金属材料常年接触不到海水,但吸附 在金属表面的海盐颗粒会造成严重的海盐腐蚀,海洋大气中 的盐雾落在金属上亦加速金属腐蚀。 海洋飞溅区的金属经常受到海水波浪的飞溅喷洒和浪花 的不断冲击破坏, 氧气供应又充足, 使之成为许多金属材料腐 蚀最严重的区域, 材料更易受到破坏。 海水潮差区位于海水平均高潮线与平均低潮线之间, 该区域 随着潮汐的升降发生周期性的干湿变化。此处存在海洋生物 的附着污损, 又有充足的氧气, 金属腐蚀也较严重。 海水全浸区常年浸泡在海水中,海水成分中的高浓度溶 解氧及 cl-成为造成金属严重腐蚀的主要因素。 由于海洋表层 能得到大气中的丰富的氧气以及海洋植物在光合作用下产生 大量氧, 因而海水含氧量在近表层最高, 随着水深增加而减小, 只是在海底由于来自极地的高含氧水使含氧量又有所升高, 因此造成在浅海区域的腐蚀程度较重,而在深海区的腐蚀程 度较轻。此外, 近海区域较严重的海洋污染, 海洋生物污损及 海水流动、 海洋水温等都对金属腐蚀产生重要影响。 海底泥土区含有大量的沉积物, 含盐量高, 具有较好的导 电特性, 海底泥土成为良好的电解质, 使金属产生腐蚀。 此外, 海底泥土区的氧浓度很低,生长繁殖有厌氧的硫酸盐还原菌 等细菌, 对金属造成点蚀、 缝隙腐蚀等多种局部腐蚀。和其它 区域相比, 海泥区腐蚀程度相对较轻。 实际工程中,金属的海洋腐蚀受到许多因素的共同影响 是一个复杂的过程。针对不同的金属材料和结构物不同的工 况环境, 其腐蚀会呈现不同的规律, 需要具体情况具体分析。 本文不作详细描述。 (下转第 57 页)

3在海洋金属上还附着有一些海洋生物包括海洋动物植物和微生物如硫酸盐还原菌等它们会在金属表面生长繁殖产生腐蚀性物质或促进电化学腐蚀在钢结构表面造成点蚀和缝隙腐蚀等局部腐蚀其代谢物及尸体分解物中含有硫化氢等酸性成分亦会金属的腐蚀起着加速作用

海水淡化设备的材料选择及防腐

海水淡化设备的材料选择及防腐在海水淡化过程中,要用到很多材料,常用的壳体、换热材料有碳钢、不锈钢、钛管、铜管、铝管。

下边就这几种材料在海水中的腐蚀做一个简单的介绍,并指出一些相应的防腐措施。

1、铸铁在海水中的腐蚀铸铁在海水中的腐蚀类型为石墨腐蚀。

即铸铁表面的铁腐蚀,留下不腐蚀的石墨和腐蚀产物,腐蚀后保持原来的外形和尺寸,但失去了重量和强度。

除去石墨和腐蚀产物,呈不均匀全面腐蚀。

灰口铸铁HT200在海水中暴露1年的腐蚀率为0.16mm/a,平均点蚀深度、最大点蚀深度分别为0.27mm、0.45mm。

灰口铸铁在海水中的腐蚀速度随暴露时间下降,HT200在海水暴露0.5年的腐蚀率为0.19mm/a,暴露1.5年的腐蚀率为0.14mm/a。

普通铸铁在海水中的腐蚀速度与碳钢接近。

碳钢在青岛小麦岛海区暴露1年的典型腐蚀率为:全浸区0.18mm/a,海洋大气区0.06mm/a。

灰口铸铁在流动海水中的腐蚀速度随海水流速的增大而增大, HT200在3m/s的海水中试验164h的腐蚀率为1.0mm/a;在7和11m/s的海水中试验40h,腐蚀率为7.82和9.33mm/a。

灰口铸铁在流速为5、10和15m/s的海水中试验30天的腐蚀率分别为1.8、2.7和3.6mm/a,它与碳钢在流动海水中的腐蚀速度接近。

(1)普通铸铁在天然海水及流动海水中的腐蚀速度与碳钢接近。

(2)低合金铸铁在海水中的腐蚀行为与普通铸铁的腐蚀行为相似。

CrSbCu铸铁在海水中的腐蚀比普通铸铁轻。

添加Ni、Ni-Cr、Ni-Cr-Mo、Ni-Cr-Cu、Ni-Cr-Re、Cu-Sn-Re、Cu-Cr、Cu-Al等的低合金铸铁在海水中的腐蚀速度与普通铸铁无明显差别。

加入少量Ni、Cr、Mo、Cu、Sn、Sb、Re等元素可减小铸铁海洋大气区的腐蚀速度。

(3)高镍铸铁在天然海水及流动海水中的腐蚀均较轻。

高镍铸铁在海水中暴露1.5年的腐蚀率大约是普通铸铁的1/3,它们在海水中暴露1.5年的最大点蚀深度小于0.20mm。

不锈钢腐蚀性

耐腐蚀性能不锈钢的耐腐蚀性能一般随铬含量的增加而提高。

其基本原理是,当钢中有足够的铬时,在钢的表面形成非常薄的至密的氧化膜,它可以防止进一步的氧化或义腐蚀。

氧化性的环境可以强化这种膜,而还原性环境则必然破坏这种膜,造成钢的腐蚀。

(一)在各种环境中的耐腐蚀性能1.大气腐蚀不锈钢耐大气腐蚀基本上是随大气中的氯化物的含量而变化的。

因此,靠近海洋或其他氯化物污染源对不锈钢的腐蚀是极为重要的。

一定量的雨水,只有对钢表面的氯化物浓度起作用时才是重要的。

农村环境 1Cr13、1Cr17和奥氏体型不锈钢可以适应各种用途,其外观上不会有显着的改变。

因此,在农村暴露使用的不锈钢可以根据价格,市场供应情况,力学性能、制作加工性能和外观来选择。

工业环境在没有氯化物污染的工业环境中,1Cr17和奥氏体型不锈钢能长期工作,基本上保持无锈蚀,可能在表面形成污膜,但当将污膜清除后,还保持着原有的光亮外观。

在有氯化物的工业环境中,将造成不锈钢锈蚀。

海洋环境 1Cr13和1Cr17不锈钢在短时期就会形成薄的锈膜,但不会造成明显的尺寸上的改变,奥氏体型不锈钢如1Cr17Ni7、1Cr18Ni9和0Cr18Ni9,当暴露于海洋环境时,可能出现一些锈蚀。

锈蚀通常是浅薄的,可以很容易地清除。

0Cr17Ni12M02含钼不锈钢在海洋环境中基本上是耐腐蚀的。

除了大气条件外,还有另外两个影响不锈钢耐大气腐蚀性能的因素。

即表面状态和制作工艺。

精加工级别影响不锈钢在有氯化物的环境中的耐腐蚀性能。

无光表面(毛面)对腐蚀非常敏感。

即正常的工业精加工表面对锈蚀的敏感性较小。

表面精加工级别还影响污物和锈蚀的清除。

从高精加工的表面上清除污物和锈蚀物很容易,但从无光的表面上清除则很困难。

对于无光表面,如果要保持原有的表面状态则需要经常的清理。

2.淡水淡水可定义为不分酸性、盐性或微咸,来源于江河、湖泊、池塘或井中的水。

淡水的腐蚀性受水的pH值、氧含量和成垢倾向性的影响。

常见金属耐蚀性对比

不锈钢 _____________________________

w (Cr)>13%的Fe-Cr合金在大气下不生锈,称为不锈钢。

不锈钢钝化膜具有如下特点: 1. 膜很薄,厚度在1-3 nm; 2. 膜中的成分中富含Cr; 3. 膜的结构为尖晶石结构,

w(Cr)>12%时,尖晶石结构已不明显, w(Cr)>19%时, 主要为非晶态结构, w(Cr)>28%时,完全为非晶态 组织。

有色金属及其合金与钢铁相比,具有许多特性:

☆ Al,Mg,Ti及其合金密度小 ☆ Au,Cu,Ag及其合金导电性好 ☆ Ni,Mo,Nb,Co及其合金耐高温 ☆ Cr,Ni,Ti及合金具有优良的耐蚀性

有色金属及其合金的应用在国民经济中占越来越重要地位

飞机制造业:轻金属占总重量的95%, 钢铁及其它材料占5%。

_________铜__及__铜__合__金____________

黄铜

铜锌合金,主要有单相α黄铜(<39%)和复相(α+β) (39-47%)和单 相β黄铜(47-50%)三类。其耐冲击腐蚀性能比纯铜好。

黄铜 黄 铸件 铜

常见腐蚀类型

• 黄铜脱锌 黄铜的主要破坏形式,容易在热海水中或中性溶液供氧不充分情 况下发生。

Cr-Ni-Si系低合金钢

• 中国

含Cu和P的低合金钢间浸耐蚀性较好,含Cr、Al的低合 金钢全浸耐蚀性较好

耐海水腐蚀低合金钢 _____________________________

• 合金元素的在海洋环境下的耐蚀作用

合金元素富积在锈层中,降低了锈层的氧化物晶体缺陷、 并提高了锈层的致密性和黏附性,阻碍了Cl-、O2、H2O 向钢表面扩散,从而提高耐海水腐蚀性能。

耐海水腐蚀材料推荐

不锈钢类:1、SUS444(00Cr18Mo2):(1)SUS444钢种属于高合金铁素体不锈钢,是一种超低碳氮、含18%铬(Cr)与2%钼(Mo)、高耐蚀的铁素体不锈钢。

(2)该钢种一般采用铌(Nb)或钛(Ti)进行稳定化,可以避免焊接后的晶间腐蚀。

在加入Ni,Ti,Mo等元素后,提高了耐孔蚀和缝隙腐蚀的性能。

该钢种可采用焊接普通不锈钢的方法焊接。

该钢种特别适合应用于各种水处理装置。

(3)耐应用腐蚀是最优异的,在高氯化物介质中耐蚀性能优于普通铁素体不锈钢和奥氏体不锈钢,一般不产生氯化物的应力腐蚀破裂。

(4)SUS444的屈服强度相当于碳素钢的1.5倍,玻璃钢的6倍,对于耐震,耐积雪,耐风压,耐冲击等具有出类拔萃的优良性。

(5)与常用钢种SUS430相比:①含铬(Cr)量高1.0%左右,且添加了合金元素钼(Mo),因此该钢种具有良好的耐点蚀、缝隙腐蚀、应力腐蚀能力,其耐蚀能力在某些领域甚至优于SUS304和 SUS316。

②添加了钛(Ti),铌(Nb),锆(Zr)等稳定化元素,因此该钢种具有良好的耐晶间腐蚀和耐高温氧化性能。

(6)SUS444铁素体不锈钢导热系数高,约为铬镍奥氏体不锈钢的130%~150%,非常适合热交换的用途。

(7)热膨胀系数小,小分队仅为铬镍奥氏体不锈钢的60%~70%,非常适合热涨,冷缩,有热循环的条件下使用。

(8)该钢种的塑性,韧性较好,适于拉伸,轧制成型和冲压制造。

2、SUS630不锈钢:(1)SUS630:是马氏体沉淀硬化不锈钢,属于添加铜的沉淀硬化型钢种。

具有高强度,高硬度,较好的焊接性能和抗腐蚀。

(2)由铜、铌/钶构成的沉淀硬化马氏体不锈钢,含碳量低,抗腐蚀性和可焊性均比一般的马氏体型不锈钢号,于18-8型不锈钢类似,热处理工艺简单,切削性好,但是较难满足深冷加工。

(3)用于制造耐蚀性高、强度高的零部件,如轴类、轴承类、汽轮机零件、海上平台、直升机甲板、其他平台、食品工业、纸浆及造纸业、航天(涡轮机叶片)、机械部件、核废物桶等。

耐海水腐蚀材料推荐

不锈钢类:1、SUS444(00Cr18Mo2):(1)SUS444钢种属于高合金铁素体不锈钢,是一种超低碳氮、含18%铬(Cr)与2%钼(Mo)、高耐蚀的铁素体不锈钢。

(2)该钢种一般采用铌(Nb)或钛(Ti)进行稳定化,可以避免焊接后的晶间腐蚀。

在加入Ni,Ti,Mo等元素后,提高了耐孔蚀和缝隙腐蚀的性能。

该钢种可采用焊接普通不锈钢的方法焊接。

该钢种特别适合应用于各种水处理装置。

(3)耐应用腐蚀是最优异的,在高氯化物介质中耐蚀性能优于普通铁素体不锈钢和奥氏体不锈钢,一般不产生氯化物的应力腐蚀破裂。

(4)SUS444的屈服强度相当于碳素钢的1.5倍,玻璃钢的6倍,对于耐震,耐积雪,耐风压,耐冲击等具有出类拔萃的优良性。

(5)与常用钢种SUS430相比:①含铬(Cr)量高1.0%左右,且添加了合金元素钼(Mo),因此该钢种具有良好的耐点蚀、缝隙腐蚀、应力腐蚀能力,其耐蚀能力在某些领域甚至优于SUS304和 SUS316。

②添加了钛(Ti),铌(Nb),锆(Zr)等稳定化元素,因此该钢种具有良好的耐晶间腐蚀和耐高温氧化性能。

(6)SUS444铁素体不锈钢导热系数高,约为铬镍奥氏体不锈钢的130%~150%,非常适合热交换的用途。

(7)热膨胀系数小,小分队仅为铬镍奥氏体不锈钢的60%~70%,非常适合热涨,冷缩,有热循环的条件下使用。

(8)该钢种的塑性,韧性较好,适于拉伸,轧制成型和冲压制造。

2、SUS630不锈钢:(1)SUS630:是马氏体沉淀硬化不锈钢,属于添加铜的沉淀硬化型钢种。

具有高强度,高硬度,较好的焊接性能和抗腐蚀。

(2)由铜、铌/钶构成的沉淀硬化马氏体不锈钢,含碳量低,抗腐蚀性和可焊性均比一般的马氏体型不锈钢号,于18-8型不锈钢类似,热处理工艺简单,切削性好,但是较难满足深冷加工。

(3)用于制造耐蚀性高、强度高的零部件,如轴类、轴承类、汽轮机零件、海上平台、直升机甲板、其他平台、食品工业、纸浆及造纸业、航天(涡轮机叶片)、机械部件、核废物桶等。

耐海水腐蚀钢化学成分

耐海水腐蚀钢化学成分耐海水腐蚀钢是目前最能适应海洋环境的材料之一。

其主要优点是其抗腐蚀性能极强,能够在海水和海洋湿度较高的气氛中使用。

耐海水腐蚀钢主要采用一种具有高合金化程度的不锈钢材料或镍基合金材料,在其基础上针对不同的应用场合进行各种特殊性能的加工和改进,实现了抗海水腐蚀,高耐磨等优异性能。

1. 铬(Cr):是不锈钢中最重要的合金元素,可容易地形成一种致密的氧化铬层,使钢材表面获得耐大多数酸,碱,盐腐蚀和紫外线辐射的耐腐蚀性能。

目前在一些新型海洋材料中,铬含量已经达到50%甚至更高。

2. 镍(Ni):是提高合金钢耐腐蚀性能和机械性能的重要合金元素。

在海水中,含有8%以上的镍可以达到很好的防腐蚀效果。

镍含量过高会导致造价昂贵。

3. 钼(Mo):在耐海水腐蚀钢中,钼能够促进铬在材料表面形成更加致密的氧化物层,提高钢材的防腐蚀能力、延长使用寿命和提高机械性能。

在一些深海采油和天然气钻机中要求耐海水腐蚀钢的钼含量在2%以上。

4. 铜(Cu):在有一定含量的情况下,铜可以提高耐海水腐蚀钢的强度和硬度,并可以降低氯离子对材料的腐蚀作用。

例如,一些船用必须耐海水腐蚀的装配件通常含有小量的铜。

5. 硅(Si):对海水腐蚀钢的高温强度和硬度含有显著的影响。

在不能使用高Cr、高Ni、高Mo含量的情况下,硅可以被添加到耐海水腐蚀钢中以提高其高温性能。

6. 铝(Al):在海水环境中具有良好的抗腐蚀能力。

添加铝元素肯能可以增加氧化铝尺寸,提高防腐蚀性能。

总的来说,耐海水腐蚀钢的化学成分主要是根据不同地区的海洋环境和具体应用完成,其主要日元素用含量包括铬、镍、钼、铜等,其余的成分则根据具体条件进行选择。

通过优化不同的元素含量可以获得最优的性能,以满足耐海水腐蚀钢的不同要求。

钢在海水中不同腐蚀带点蚀行为的研究

钢在海水中不同腐蚀带点蚀行为的研究张恒;李文朝;孙斌【摘要】分析探讨了碳钢、低合金钢在全浸区、潮差区和飞溅区的点蚀行为及规律。

结果表明,点蚀速度在腐蚀初期发展较快,以后趋于稳定。

低合金钢在不同海水腐蚀区带的耐点蚀性并不总优于碳钢,钢在不同的腐蚀区带表现出不同的点蚀行为及规律。

造成这种特征的原因是环境因素和合金元素共同作用的结果。

%The pitting behavior and regulation of steels to different corrosion zonesin seawater were discussed. The results showed that the rate of pitting developed quickly at the corrosion early days, then inclined to stabilization. The pitting resistance of low-alloy steels was not more than that of carbon steels in different corrosion zones. Steels presented different pitting behavior and regulation in different corrosion zones, which was the reason of the environment factors and alloy elements.【期刊名称】《全面腐蚀控制》【年(卷),期】2012(000)008【总页数】5页(P34-38)【关键词】碳钢;低合金钢;点蚀;合金元素【作者】张恒;李文朝;孙斌【作者单位】92601部队,广东湛江 524009;92601部队,广东湛江524009;92601部队,广东湛江 524009【正文语种】中文【中图分类】TG172.50 前言碳钢、低合金钢价格低廉、强度高、易于加工制造,是海洋环境中应用最广泛的金属材料,常用于制造船舶、码头、管线等。

65Mn、35Cr2Ni3MoV 和 AF1410在模拟海洋环境中的耐蚀性

65Mn、35Cr2Ni3MoV 和 AF1410在模拟海洋环境中的耐蚀性李冬冬;邓尼丝;许佳宁;张三平【摘要】The corrosion resistance of 65Mn,35Cr2Ni3MoV and AF1410 in simulated marine environment was systemically characterized through full immersion experiment in artificial sea water,salt fog/wet/dry alternate circulation experiment and electrochemical test.The results showed that the corrosion rate of the three materials followed the order of 65Mn >35Cr2Ni3MoV > AF1410.The electrochemical impedance spectroscopy (EIS) simulation results showed that the amount of the oxidation film on the bare metal material surface followed the order of 35Cr2Ni3MoV > 65Mn > AF1410,the density of the oxidation film followed the order ofAF1410 > >35Cr2Ni3MoV> 65Mn,and the smoothness of the oxidation film followed the order of 35Cr2Ni3MoV> 65Mn >AF1410.%为了系统地研究65Mn、35Cr2Ni3MoV 和 AF1410三种金属材料在模拟海洋环境中的耐蚀性能,进行了人造海水全浸测试、盐雾/干/湿交替循环测试和电化学测试。