(完整版)E1立辊轧机

本钢1700mm热连轧E1立辊轧机改造

E 立辊 轧机 的基础 。 构有混凝土结构和制作钢结构底座 1 结 方 式 。预先制造 好钢结构底 座基础 , 利用原有 地脚螺栓 固 定, 这种方式 , 工方便 、 施 工期 短、 运行 可靠 。因此 , 1轧机 E

轧 机 , 行技 术改 造 。 进 1 问 题 的 分 析 及 改 造 的 对 策

整体 更新 改 造 El 辊 轧 机 需 安 装 在 R1轧 机 的 前 面 , 立

利 用原有设 备和基础 的条 件、 用最短 的安 装工期 , E1立 是

辊 轧 机 改 造成 功 的 关键 。 11 E . i立辊 轧机 基 础 的 结 构 形 式

圈 2 E 轧机机架与 R 轧机机 架的安装结构示意 l l

1 Rl 机 机 架 } 一平 键 ;- 1组斛 键 ‘ 一 轧 2 3 4 E 一 l轧 机 机 架

每根地脚螺栓施加 5 0 N 的预 紧力 锁紧螺纹 。 1k

1 3 E1 辊 轧 机 机 架 的 固定 方 式 . 立

基 础 采 用 钢结 构 底 座 基 础 结 构

1 2 地 脚 螺 栓 接 长 的方 法 .

E1 轧机基础采 用钢结构底座后 , 利用原有地脚螺

栓 固定 设 备 。 脚螺 栓 露 出 部 分 , 度不 够 。 用螺 纹 接 长 地 长 采 地 脚 螺 栓 的 方 式 , 作 一 根 有 内 、 螺 纹 的螺 栓 , 端 为 内 制 外 一 螺 纹 M6 , 一 端 为 外 螺 纹 M 7 , M6 4另 2用 4内螺 纹 端 拧 在 地 脚 螺栓上 , 地脚螺栓接 长 , 定钢结构底座基础 ( 把 固 详见 图 1 。 )

(完整版)E1立辊轧机

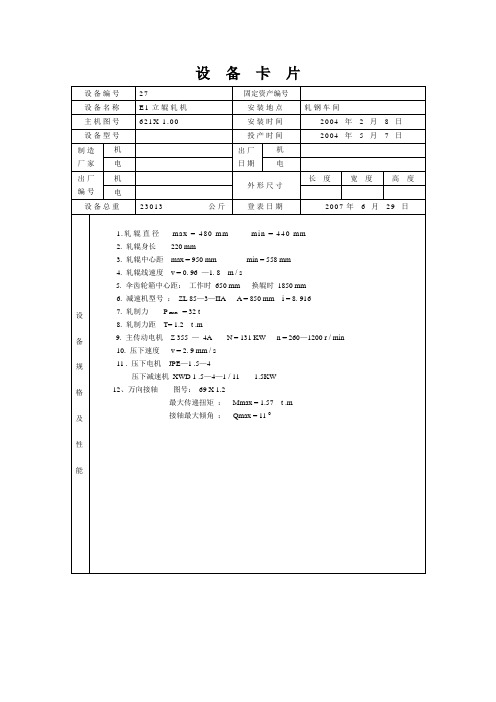

设备编号

27

固定资产编号

设备名称

E1立辊轧机

安装地点

轧钢车间

主机图号

621X 1.00

安装时间

2004年2月8日

设备型号

投产时间

2004年5月7日

制造厂家

机

出厂日期

机

电

电

出厂编号

机

外形尺寸

长度

宽度

高度

电

设备总重

23013公斤

登表日期

2007年6月29日

设

备

规

格

及

性

能

1.轧辊直径max = 480 mm min = 440 mm

2.轧辊身长220 mm

3.轧辊中心距max = 950 mm min = 558 mm

4.轧辊线速度v = 0. 96—1. 8 m / s

5.伞齿轮箱中心距:工作时650 mm换辊时1850 mm

6.减速机型号:ZL 85—3— A A = 850 mmi = 8.916

7.轧制力Pmax= 32 t

最大传递扭矩:Mmax = 1.57 t .m

接轴最大倾角:Qmax = 110

主要备件更换记录

更换日期

名称

图号

材质

更换原因(注明是在大、中、小修或抢修事故更换)

保养检修记录

检查日期

主要检修内容

记事及遗留问题

设备事故登记

单位名称:车间名处理情况

停产时间

8.轧制力距T= 1.2 t .m

9.主传动电机Z 355—4A N = 131 KW n = 260—1200 r / min

10.压下速度v = 2. 9 mm / s

宁钢1780mm热连轧机总说明书新

总说明书代号:031105SM产品名称:宁波钢铁1780mm热连轧机编制阮东辉主任设计师阮东辉设计科长阮东辉总设计师马树杰中国一重集团大连设计研究院2007年2月28日目录1.0 设计制造依据2.0 轧线设备主要技术参数及装机水平3.0 生产规模及工艺流程4.0 轧线设备组成、结构、性能及控制要求5.0 设备安装前的清洗与装配6.0 设备安装7.0 机械设备调试规程8.0 设备保养与安全9.0 机械设备启动前的准备工作10.0 设备清单1.设计制造依据2003年2月,中国一重集团大连设计研究院与宁波钢铁公司签订的设备设计合同。

一重集团大连设计研究院根据设计合同内容于2003年4月完成技术设计审查,签订会议纪要。

审查后,一重集团大连设计研究院于2003年4月至2003年12月完成了施工设计工作。

2.0轧线设备主要技术参数及装机水平2.1 主要技术参数2.1.1 E1立辊轧机最大轧制压力8000KN2.1.2 E1立辊轧机最大轧制力矩2×775KNm2.1.3 E1立辊轧机轧制速度0~1.5~3.7m/s2.1.4 E1立辊轧机压下速度0~25~55mm/s2.1.5 E1立辊轧机轧辊规格Φ1200/Φ1100×230mm2.1.6 E1立辊轧机主传动电机1300KW n=110/270r/min 2台2.1.7 R1二辊轧机最大轧制压力30000KN2.1.8 R1二辊轧机最大轧制力矩2×1900KN.m2.1.9 R1二辊轧机轧制速度0~1.98~3.7m/s2.1.10 R1二辊轧机最大开口度300mm2.1.11 R1二辊轧机压下速度0~20~40mm/s2.1.12 R1二辊轧机工作辊规格Φ1350/Φ1230×1780m2.1.13 R1二辊轧机主传动电机3800KW n=28/52r/min 2台2.1.14 R1二辊轧机粗压下电机150KW n=515/1030r/min 2台2.1.15 R1二辊轧机精压下电机150KW n=550/1100r/min 1台2.1.16 E2立辊轧机最大轧制压力7000KN2.1.17 E2立辊轧机最大轧制力矩2×560KNm2.1.18 E2立辊轧机轧制速度0~2.4~6m/s2.1.19 E2立辊轧机压下速度0~25~55mm/s2.1.20 E2立辊轧机轧辊规格Φ1200/Φ1100×650mm2.1.21 E2立辊轧机主传动电机1500KW n=160/400r/min 2台2.1.22 R2四辊轧机最大轧制压力40000KN2.1.23 R2四辊轧机最大轧制力矩2×2300KN.m(1.5倍过载)2.1.24 R2四辊轧机轧制速度0~±3.14~6.28m/s2.1.25 R2四辊轧机最大开口度280mm2.1.26 R2四辊轧机压下速度0~20~40mm/s2.1.27 R2四辊轧机工作辊规格Φ1200/Φ1100×1780mm2.1.28 R2四辊轧机支承辊规格Φ1600/Φ1450×1780mm2.1.29 R2四辊轧机主传动电机7500KW n=45/100r/min 2台2.1.30 R2四辊轧机压下电机300KW n=515/1030r/min 1台2.1.31 F1E立辊轧机最大轧制压力1500KN2.1.32 F1E立辊轧机最大开口度1780mm2.1.33 F1E立辊轧机最小开口度750mm2.1.34 F1E立辊轧机轧辊直径Φ630/Φ570mm2.1.35 F1E立辊轧机轧制速度0~1.3~3.2m/s2.1.36 F1E立辊轧机主电机AC370KW n=200/500r/min 2台2.1.37 F1-F7精轧机最大轧制力:F1~F4 42000KNF5~F7 35000KN2.1.38 F1-F7精轧机最大轧制力矩:F1~F4 3640KNmF5~F7 640KNm2.1.39 F1-F7精轧机最大开口度:F1~F4 70mmF5~F7 70mm2.1.40 F1-F7精轧机轧制速度:F7出口速度max 20.16m/s2.1.41 F1-F7精轧机弯辊力:F1~F4 2000KN(单侧)F5~F7 1500KN(单侧)2.1.42 F1-F7精轧机工作辊尺寸:F1~F4 Φ850/Φ760×2080mmF5~F7 Φ700/Φ630×2080mm2.1.43 F1~F7精轧机支承辊尺寸:F1~F7 Φ1600/Φ1450×1780mm2.1.44 F1~F7精轧机主传动电机:F1~F3 N=3×9000KW 100/230/r/min ACF4 N=9000KW 110/260/r/min ACF5 N=8000KW 176/406/r/min ACF6 N=8000KW 209/480/r/min ACF7 N=7500KW 240/560/r/min AC2.1.45 高压水除鳞机工作压力18Mpa2.1.46 切头飞剪最大剪切力13700KN2.1.47 剪切强度(900℃时)max 140N/mm22.1.48 上下转鼓中心距1280mm2.1.49 坯料最大厚度50(60)×1630mm2.1.50 切头飞剪剪切速度0.6~2.2m/s2.1.51 切头飞剪主传动电机2600KW 600r/min 1台2.1.52 剪刃间隙0.6~0.9mm2.1.53 剪刃最大重合度5mm2.1.54 卷取机带钢厚度: 1.2-19mm2.1.55 卷取机成品宽度:800-1630mm2.1.56 卷取机钢卷外径:Φ2150mm(max),Φ1000mm(min),2.1.57 减速机速比 1.5/3.32.1.58 助卷辊尺寸Φ380×1900mm2.1.59 卷取机钢卷内径:Φ762mm2.1.60 卷取机钢卷重量:32T(max)2.1.61 卷取机卷筒外径:Φ762mm/Φ745mm/Φ727mm(收缩)2.1.62 卷取机卷筒伸缩液压缸:活塞直径Φ390mm/Φ180mm行程54/85mm,压力13Mpa2.1.63 卷取机卷筒传动电机:1000KW 230/600 r/min 2台2.2 装机水平2.2.1.采用连铸坯热装技术节约能源。

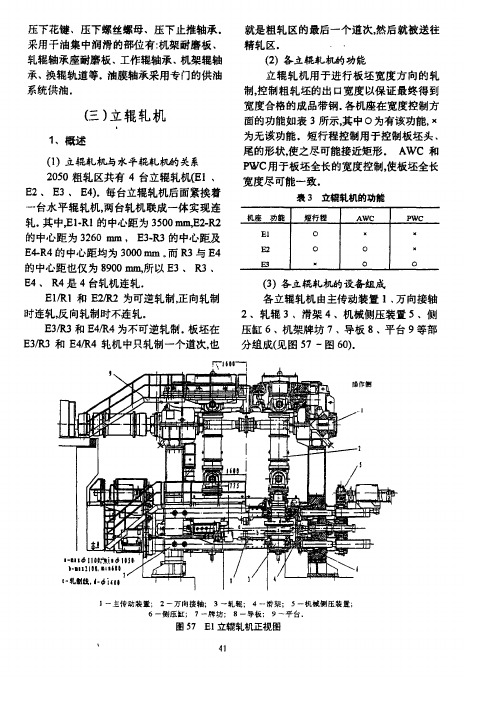

三、热轧带钢设备及控制04(立辊轧机)

调宽:

解放连铸的能力 大幅度减宽

水平辊轧机轧制

调宽量:300mm

立辊+水平辊轧制过程 立辊轧制程

控宽: AWC、SCC

提高轧件全长宽度精度,

水平辊轧机轧制

在水平辊轧机轧制后 形成鱼尾

鱼尾

减少切损

立辊轧制中的不均匀变形

热带粗轧机组坯料变形特点

• •

头尾部:轧件收缩 中部:变形不能深透 形成“狗骨” 率

主要组成:机架、立辊、电机、减速机、传动轴、辊缝调整/压下机构、 接轴提升/平 衡机构 立辊的使用:多道次可逆轧制中 奇道次使用 偶道次立辊打开

主要参数:辊径: 1000~1200mm 轧制力: 300~500吨 轧制速度:0~6.5m/s 主电机:2000kw

立辊轧机

立辊轧机的组成结构(立式电机) 接轴平衡

头部失宽

头部失宽

板坯

板卷

粗轧机外形

普通轧制过程 立辊辊缝变化过程

b 立辊短行程轧制过程

平辊立辊和孔型立辊的立辊轧制: 使用带孔性轧辊使变形深透 提高减宽效率

粗轧区的宽度控制的配置: AWC: RF-AWC FF-AWC SSC:

影响宽度精度的因素:

坯料:宽度、厚度波动 加热温度波动 张力波动

粗轧宽度控制效果

无AWC

有AWC

本卷内的变化 板卷宽度记录 本卷内的变化

经平辊轧制形成“舌形” 或“鱼尾” 经平辊轧制后再次宽展,降低调宽效

立辊头部失宽现象的形成

板坯立轧咬入阶段

的FEM模拟计算

结果

0 咬入接触瞬时

6 轧件出变形区

10 形成稳定轧制

不同的坯料头部形状

舌头

理想头尾

鱼尾

宽度压下量对头尾形状的影响

立辊轧机

N k

最

立 辊 轧机 的技 术参 数如表 4 所示

3

、

大轧 制力矩 可达 2 6 9 7 当庞大

。 ,

所 以 主传 动箱 相

4 一 滑架

9

;

5 一 机 械侧压 装 置 ; K

.

一 侧压 缸

7

一 机架 牌坊 60

一 平 台;

一 紧 固环

图

3 E

4 立辊轧机正视 图 E 轧机 要进 行 大 侧压 量 轧制 每道 最大 侧压 量

, ,

2

、

立辊 轧机 的技术参 数

。

可达

12 O m l 几 最大 轧制 压力 可达 7 8 4 5 k Nin

!

翻 l

胜 ~

}

.

l

目

仁

前 〔卜燕 尸 似 赵劫 臼 她 燕要 一

!

` . . . 目 . . . 曰口曰 曰目 ` 日 峨臼 . 一 . ` 卜 J 阅 . . 目. ` 日 力 . 翻. . . 曰 〔 了~ ,

翻{~

州11二 丁},II11 肠

卜.

: 、2 幻 :

一

50 O 1. `口

1

1 .

礼封组

. 肠 亘刃

1

l

…

{/

!

占叫 十

州 们划

加.

r

仁刁 刁~

-

1

矜

梦

二 习勺 勺

石 . . .

叫 , 口

…

1 一 主 传动装

.日医 招 “ 甲

, . 国

; 嘟

,

. . . . . 川 . .

L, l

,

.

门

1250mm热连轧机技术设计说明2005-7-15

4.1.1

用途:将连铸的热坯由连铸车间送往上料辊道。

型式:交流变频调速电机单独传动。

辊子规格:Φ300×1250 mm

辊距:900 mm

结构特点:采用交流变频调速电机单独传动,辊道架为焊结结构,双止口定位。实心锻钢辊子,轴承座内循环水冷却。称量辊道整体落在称量装置上,传动电机对称布置,称量装置采用汽车衡结构。

4.1.4

用途:将称重后的板坯送至入炉辊道。

型式:交流变频调速电机单独传动。

辊子规格:Φ300×1250 mm

辊距:800 mm

7.采用滚筒式飞剪,减少板坯切头、切尾长度,提高收得率,圆弧剪刃,保证轧件顺利咬入精轧机组,减少精轧咬钢事故率。

8.F1~F7四辊精轧机设全液压长行程AGC压下系统,对厚度进行自动控制,F1~F7采用HCW技术,并配有强力弯辊可得到良好的板材质量。

9.压下系统中安装测压仪、位移传感器用以进行压力、位置信号反馈和控制。

4.1.7

用途:联接入炉辊道及加热炉受料台架,支承板坯在推钢机推力下滑至加热炉受料台架上。采用铸造框架结构。

4.1.8

用途:阻挡钢坯运行。

结构特点:固定挡板由挡板、弹簧及固定底座组成,当板坯撞到挡板后退10mm后,缓冲弹簧受压缩后退后直至板坯停止运动。共2台。

4.1.9

用途:将炉前出炉位置上已加热好的板坯自加热炉中托出放于出炉辊道上。

15.精轧机采用液压横移列车式快速换辊。

16采用层流冷却系统,水量自动控制,以获得最佳的带钢冷却效果。

17.采用固定式地下三助卷辊液压卷取机。卷筒采用低惯量无级液压涨缩式,助卷辊和夹送辊液压驱动。

包钢新体系轧钢部分介绍

包钢新体系筹备组

5

热轧项目

项目概况

2250mm热连轧机组,设计年产热轧钢卷550万t。2250mm热连轧机组机械设备 由德国SMS提供,电气控制系统由日本TMEIC提供,总投资42亿元。机组所用原料由 毗连的新建炼钢车间供给。板坯采用辊道、过跨车送入热轧车间板坯库。经加热、 轧制、卷取、打捆、标记、称重后,采用钢卷运输系统将钢卷运送到热轧钢卷库及 冷轧原料库。

典型牌号

低碳钢

SPHC、SPHD、SPHE、SPHF

结构钢

SAPH310-SAPH440 SPFH540-

SPFH590 QSTE380TM-QSTE500TM 、 QSTE740TM、BG320L、BG420L、 BG510L、BG550L、BG610L BG330L、BG380CL、BG420CL

包钢新体系筹备组

15

热轧项目

轧钢工艺设备

保温罩

型 式: 液压翻转式,内衬隔热材料 数 量: 16块

边部加热器(预留)

热卷箱 (预留)

包钢新体系筹备组

16

热轧项目

轧钢工艺设备

飞剪

型式:

曲柄式飞剪

剪切能力: 最大70×2130 mm

剪头长度: 最大400 mm

剪切应力: 140 N/mm2

剪切力: 11500kN

80万t Max 80℃ 1.2~12.7mm 1.2~6.35mm 5~40t

包钢新体系筹备组

23

热轧项目 热轧工艺新技术

2250mm热轧生产线采用了近年来发展成熟有效的新技术、新设备,使之在产 品质量、能源消耗、生产成本和吨钢投资等方面达到国内国际先进水平。

①采用热送热装工艺 ②采用大侧压的定宽压力机 ③采用自动宽度控制系统 ④设置保温罩+边部加热器(预留)+热卷箱(预留) ⑤飞剪采用优化剪切 ⑥精轧机采用厚度自动控制、板型控制、液压低惯量活套 ⑦采用高效冷却系统,实现控轧控冷 ⑧采用强力卷取机 ⑨采用具有过跨功能的新型托盘运输系统

1580mm F1E立辊轧机

传 动装 置准 确停 车 。

. .

条 15 0 m 8 m不 锈 钢 热 带 钢 轧 机 生产 线 。为 满 足该 生产线 的需 要 , 重 自主设 计 制 造 了一 台新 二 型的 n E立 辊轧 机 。

’

1、 m 』

.

。

,

/

1 .

d

-

《 国重 型装 备 》 中 C N A YE UP N HIA HE V Q IME T

No 3 . Se tm r2 0 p e e 01

15 0mm 1 立 辊 轧 机 8 F E

金 莉

( 重 集 团 重 型 装 备 股 份 有 限公 司设 计 研 究 院 , 二 四川 6 80 ) 10 0

u q h rc e i i f15 0 hm e g rmi ih h sb e e i n d b h n r h n o p C mp n . hs — t e c a a t r t s o 8 i F1 d e l whc a e n d sg e y C i a E z o g Gr u o a y F i e u sc E l q ime t p l si h r d e in l e o o o l g sr te i tb e o e ain u p n p i n t e p o u t i f t l n ti s lw t sa l p rt . a e o n h r i p e h o

侧 压液 压缸 尺 寸/ 30 30X100 mm: 5/ 0 5 ,

2个 ;

侧 压液 压缸 工作 压力/ a2 MP :5;

侧 压速 度/ m ・ ~:0 a r S 5;

立辊轧机的工作原理

立辊轧机的工作原理立辊轧机是一种常用的金属加工设备,用于将金属坯料通过辊轧加工的方式,加工成所需的形状和尺寸。

立辊轧机的工作原理主要包括进料、轧制和出料三个步骤。

首先是进料过程。

金属坯料通过输送装置送入立辊轧机的工作区域。

在进料过程中,需要确保坯料的位置准确,并通过调整进料辊轴的位置来控制进料量。

进料辊轴的转速也需要根据加工需求进行调整。

接下来是轧制过程。

轧制是立辊轧机的核心工作步骤。

在轧制过程中,金属坯料被夹持在上下两个辊轮之间,通过上下两个辊轮的旋转来施加力量,使金属坯料发生塑性变形。

辊轮的旋转速度和方向可以通过控制系统进行调节,以实现所需的轧制效果。

在轧制过程中,金属坯料会逐渐变薄并改变形状。

通过调整辊轮之间的间隙大小,可以控制金属坯料的厚度和形状。

辊轴的材质和表面处理也会影响轧制效果。

辊轴通常由高强度合金钢制成,并经过热处理和表面硬化处理,以提高耐磨性和使用寿命。

最后是出料过程。

经过轧制后,金属坯料从辊轮之间的间隙中出来,成为加工后的金属板材或金属杆料。

出料过程需要确保金属坯料的顺利出料,并通过输送装置将其送离工作区域。

立辊轧机的工作原理主要依靠辊轮的旋转运动和辊轴之间的力学作用,对金属坯料进行塑性变形,从而实现金属加工的目的。

通过调整辊轮的转速和方向,以及辊轴之间的间隙大小,可以控制金属坯料的厚度和形状,满足不同加工需求。

立辊轧机是一种利用辊轮旋转和力学作用对金属坯料进行塑性变形的金属加工设备。

它的工作原理主要包括进料、轧制和出料三个步骤。

通过调整辊轮的转速、方向和辊轴之间的间隙大小,可以实现对金属坯料的精确控制,满足不同加工需求。

立辊轧机在金属加工行业中有着广泛的应用,对于提高生产效率和产品质量具有重要作用。

轧机参数

1250 轧线设备主要技术参数1、 E1 立辊轧机最大轧制压力 2800 kN2、 E1 立辊轧机最大轧制力矩 2×165 kNm(1.75 倍过载)3、 E1 立辊轧机主传动电机 Z740/630 500 kwn=335/700 r/min 2 台4 、R1 二辊轧机最大轧制压力 20000 kN5、 R1 二辊轧机最大轧制力矩 2300 kN.m(2..25 倍过载)6 、R1 二辊轧机主传动电机 Z3200/1100 4500 kwn=40/80 r/min 2 台7、 F1E 立辊轧机最大轧制压力 1000KN8、 F1E 立辊轧机主电机 Z560/500 150 kwn=220/440r/min 2 台9、 F1-F7 精轧机最大轧制力: F1~F4 20000 kNF5~F7 18000 kN10、 F1~F7 精轧机主传动电机: F1~F4 DC4000 kw 119/250 r/min F5: DC3500Kw 160/335 r/minF6: DC3500Kw 205/430 r/minF7: DC3200Kw 233/490 r/min11、高压水除鳞机工作压力 18 Mpa12、切头飞剪最大剪切力 6000 kN13、切头飞剪主传动电机 DC850 kw (2.5 倍过载)925 r/min 1 台14、卷取机带钢厚度: 1.5~18 mm15、卷取机成品宽度: 600~1100 mm16、卷取机钢卷外径:Φ1800 mm(max),Φ1000 mm(min),17、卷取机钢卷内径:Φ762mm18、卷取机钢卷重量: 16.8 T (max)19、卷取机卷筒传动电机: Z710-2 700 kw340/1020 r/min 各1 台。

粗轧篇

3)宽度:600-1900mm 0-+30mm。

大分类

粗轧

中分类

工艺参数

活 页 号 Y A D A 0 0 2 0 2 0 2 1 小分类 出口厚度、宽度

1.正常情况下厚度按下表来确定 终轧厚度 (mm) 1.20——2.50 2.51—4.00 4.01——6.50 6.51——10.00 l0.0l—l4.00 14.01——16.00 16.0l——20.00 >20.00 粗轧来料厚度 40 42 45 48 52 55 58 60 (mm)

支撑辊Φmm*Lmm —————— (1630-1440)*2050 (1630-1440)*2050 (1630-1440)*2050

编制 审核

丁鸿儒 吴小弟

批 准 批准日期

庞远林 2003/5/30

责任部门

热轧厂生产技术室

Y A D A 大分类 粗轧 中分类 设备 小分类

活 页 号 0 0 2 0 1 0 3 1 除鳞系统(1)

编制 审核

张仁其 吴小弟

批 准 批准日期

庞远林 2003/5/30

责任部门

热轧厂生产技术室

Y A D A 大分类 粗轧 中分类 设备 小分类

活 页 号 0 0 2 0 1 0 6 1 侧导板

1.功能说明 主要用于板坯传送过程中对中与导向作用,便于板坯顺利进入轧机。 2.主要结构: E4 前侧导板为单侧传动,机械同步。其余侧导板为两侧传动,电气同步。传动为 齿轮齿条结构。 3.开度范围: 最小开度:600mm 最大开度:2100mm 4.控制方式 侧导板有手动、自动二种方式。手动方式是通过主令开关来控制开口度,通过选择 开关可进行单侧或双侧一起调节;自动方式是由基础自动化根据来料板宽加余量进行 开口度设定。 5.侧导板余量设定 1) 原则:来料实际板宽十出口余量; 2) E1 前侧导板:入口时为板宽十 100 或十 150mm,出口时为板宽十 500mm; 3) R1 后侧导板:出口时板宽十 500mm,入口时则为板宽十 150mm; 4) E2 前侧导板:入口时板宽十 150mm,出口时则为板宽十 500mm; 5) R2 后侧导板:出口时板宽十 500mm,入口时则为板宽十 150mm; 6) E3、R4 前侧导板:板宽十 200mm;

本钢热连轧厂1700线E1操作侧立辊电机修理技术协议

本钢热连轧厂1700线E1操作侧立辊电机修理技术协议修理背景本钢热连轧厂1700线E1操作侧立辊电机(以下简称立辊电机)是热连轧生产线中的重要设备,用于传动立辊组实现钢坯的定向和定形。

在正常使用过程中,由于长期负荷运转和不可避免的磨损等原因,可能会出现立辊电机故障,导致生产中断,甚至造成严重后果。

为了保障生产,本文制定了本钢热连轧厂1700线E1操作侧立辊电机修理技术协议,对可能出现的故障进行详细的修理方案和流程规定,以确保修理效果,减少生产线停机时间。

故障描述立辊电机可能会发生以下故障:1.电机转子绕组烧坏或接触不良,导致停电或电流不稳定。

2.电机轴承磨损或定子油封不良,导致电机运转不稳,噪音过大。

3.电机轴承内环或外环呈黄褐色,出现明显的磨损痕迹。

4.电机轴承外环有裂纹或变形。

5.电机冷却风扇异常、轴承需要更换、连接线路有烧焦等其他故障。

修理流程准备工作1.关闭主电源,断开立辊电机电源连接线,拆下立辊电机。

2.在维修区域内清洗电机表面,并拆卸电机端盖。

3.检查电机转子绕组以及定子极组的电绝缘性能,并将任何破损或老化的部分进行更换。

拆卸电机1.拆除电机轴承座,同时检查并清理底板上的油膜。

2.拆卸电机轴承外环和内环。

在拆除内环时要小心,避免损坏定子铁芯。

3.将电机轴承球罩和冷却风扇拆下,检查风扇的良好运作和清洁度。

4.对于损坏的部件进行更换,如电机轴承或定子壳。

组装电机1.按照正确的顺序组装电机。

首先是电机轴承座、外环和内环。

2.利用预计量确定正确的轴承游动度。

3.在正确的位置安装电机冷却风扇和轴承球罩。

4.使用电机轴承油润滑轴承和油封。

维护清洁1.定期维护清洁油润滑设备、轴承、连接线路等。

2.定期清洗电机外壳,防止灰尘和其他杂物的积累。

3.长期存放前,应对电机进行包装,并存储在干燥和通风的区域中。

修理效果保证维修过的立辊电机将被重新安装在热连轧生产线上,进行定期检查、维护和清洁。

任何问题都应该在维修前或维修中被发现并解决。

立辊轧机设备及轧制理论介绍

《 重技术》 一

质处 理 。对 于 那些 大侧 压 量 的轧 机 。通 常采 用 槽 形 轧辊 ,它 可 以借 助槽 的侧 面将 大 侧 压 时在 板 坯 两侧 所产 生 的狗骨 形 凸起 挤 向板 坯 中间 .以减 小 在 随后 水平 辊 轧制 中所 产 生 的 宽展 。对 于那 些 侧 压 量小 的 轧机 ,可 以采用 平 辊 身轧 辊 。立辊 轧 机 都 采用 双列 圆锥 滚子 轴 承 ,在 工作 中既 承受 径 向 载 荷又 承受轴 向载荷 。

传 动 有 上传 动 和下 传 动 。 而在 万 能 轧 机 中 ,由于 背 后 依靠 水 平 轧机 。所 以都 采 用 上传 动形 式 。将 整 个 立 辊传 动 平 台及 传 动 装置 把 合 在 水平 辊 机 架 侧 面 。靠 水 平 辊机 架 承受 重量 。这 种形 式 方 便 了 传 动 装 置 的 维 护 。改 善 了 传 动装 置 的 工 作 环 境 。

立辊轧机设备及 轧制理论 介绍

姜 益 强 ,张 辉 ,赵 怀 玉

( . 重 集 团 大 连 设 计 研 究 院 工 程 师 ,辽 宁 大 连 l6 0 ;2 一重 集 团大 连 设 计 研 究 院 高级 工 程 师 , 1一 1 60 .

辽 宁 大连 l6 0 16 0;3 莱 芜钢 铁 集 团有 限公 司 十五 技 改 设 备 处 工 程 师 ,山 东 . 摘 要 :简 要 介 绍 立 辊 轧 机 的 作 用 、设 备 组 成 及 轧 制 理 论 。 关键 词 :万 能 轧机 ;立 辊 轧 机 ;水 平 轧 机 ;轧 制 理 论 莱芜 2 10) 7 15

立辊 轧 机 的 大立 辊 在 轧 制 中能 起 到 疏松 板 坯 来 讲 。主传 动 电机 多 采用 卧 式 。立 辊轧 机 中的接

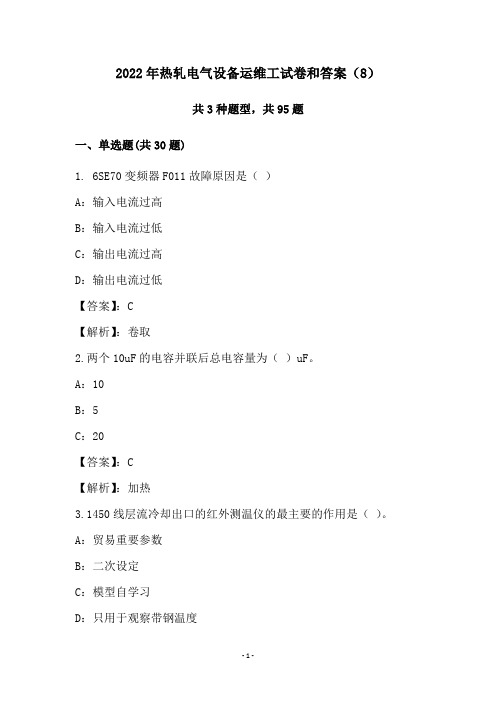

2022年热轧电气设备运维工试卷和答案(8)

2022年热轧电气设备运维工试卷和答案(8)共3种题型,共95题一、单选题(共30题)1. 6SE70变频器F011故障原因是()A:输入电流过高B:输入电流过低C:输出电流过高D:输出电流过低【答案】:C【解析】:卷取2.两个10uF的电容并联后总电容量为()uF。

A:10B:5C:20【答案】:C【解析】:加热3.1450线层流冷却出口的红外测温仪的最主要的作用是()。

A:贸易重要参数B:二次设定C:模型自学习D:只用于观察带钢温度【答案】:A【解析】:仪表4.精轧电动压下MTS的数据信号类型为(),分辨率为0.001mm。

A:格雷码B:二进制C:十进制D:都不是【答案】:A【解析】:精轧5.以下那个选项是ABB工业机器人的工件数据()A: robtargetB:wobjdataC:tooldataD:worldzoom【答案】:B【解析】:卷取6.1450线精轧HMI服务器断网或死机后,怎样快速恢复避免故障?A:重启主机B:拔网线到备用服务器C:重启软件D:更换网卡【答案】:B【解析】:精轧7.逆变器的任务是把()。

A:交流电变成直流电B:直流电变成交流电C:交流电变成交流电D:直流电变成直流电【答案】:B8.设三相异步电动机额定电流In=10A,进行频繁的带负载起动,熔断体的额定电流应选()。

A:10AB:15AC:50A【答案】:C【解析】:加热9.在三相交流供电系统中,一个△联结的对称三相负载,若改接成Y 联结,则其功率为原来的()。

A:3倍B:1/3倍C:1/2倍【答案】:B【解析】:传动10.炉区检修做法错误的是()。

A:随身携带CO报警仪,并确认CO报警仪检测正常B:办理检修挂牌手续C:办理进入煤气区域登记手续D:随身携带CO2报警仪,并确认CO2报警仪检测正常【答案】:D11.伺服阀插头D管脚的功能()。

A:阀芯实际位置B:反相指令信号C:指令信号D:给定信号输入(4-20MA +-10V)【答案】:C12.S7400 电源模块BATT2F指示灯含义()。

关于立辊轧机的操作说明[1]

![关于立辊轧机的操作说明[1]](https://img.taocdn.com/s3/m/cf402c97dd88d0d233d46aab.png)

关于立辊轧机的操作说明

设备及工艺参数

1.手轮每转一圈,侧压丝杠前进或后退3.5mm;

2.平衡缸有杆腔控制减压阀压力标定为1Mp;溢流阀压力标定为

2Mp;

一、操作说明

在正常调整辊缝或轧钢的过程中,平衡油缸一直处于平衡位,就是手动换向阀换向手柄一直偏在南侧;在正常调整辊缝的过程中,辊系框架跟随侧压丝杠一起前进或后退;当发现辊系框架不跟随侧压丝杠一起运动;首先检查,辊系框架与轧机衬板间是否有氧化铁或异物卡阻,清理干净并抹上润滑油;如还是不能跟随,通知维修人员检查液压系统及油缸是否有故障。

另需注意在调整手轮往开口度大的方向走时,手轮不要转得太快,否则辊系框架可能跟随不上侧压丝杠移动的速度。

二、换辊步骤

第一步:将手动换向阀换向阀柄置于北侧,将辊系框架推于取接轴扁头套最方便的位置,将阀柄置于中间位置,关闭阀台上进油截止阀,再将手动换向阀南北多换向几次后,将手柄置于中位;

第二步:通知维修人员拆两侧油缸油管(拆出时务必标识清楚有杆腔和无杆腔的油管)

第三步:抽接轴;

第四步:抽轧机;

装辊与抽辊步骤相反,需注意的是,换完辊接完油管后,将阀台上进油截止阀打开并将手动换向阀手柄置于南侧后,就可进行辊缝开口度调整和轧钢(务必要置于南侧,让平衡缸处于平衡位)。

小知识:

标定减压阀和溢流阀压力的方法:

先将进油截止阀打开,手动换向阀手柄置于南侧,待辊系框架不动作后,将溢流阀压力调节杆背死,再将减压阀压力调节杆调到压力表显示2MP位置,再将溢流阀压力调节杆慢慢松,一直松到阀台里有轻微泄油的声音后停止,锁紧溢流阀调节杆上螺帽,再将减压阀压力调节螺杆慢慢松到压力表显示1MP位置后,锁紧调节螺杆上螺帽即可。

换辊功能规格说明书

功能规格说明书精轧换辊1 换辊工艺过程和工艺设备1.1 换辊工艺过程描述1.1.1 E2换辊在需要换辊时,首先要降速后准确停车,再将E2立辊打开到距扎线中心1000mm处,借E2立辊接轴提升缸(Φ85/Φ56х700mm)抬升十字接轴的下端,将辊端接头抬高到超过轧辊轴端面的高度,给以机械锁定。

然后将滑架推到距扎线中心450mm处,应用专用的换辊C型钩将轧辊从滑架忠提起,提起到适当高度后再前后、左右移动将轧辊吊处,换入需要换入的新辊。

接轴抬升一定要在换辊状态下进行。

换辊状态下,冷却水要关闭,主船东部的运转,精轧除鳞箱和F1-F6轧机不得启动。

F1--F61.工作辊换辊工作辊换辊时,精轧机组首先要降速后准备停车,轴向窜辊恢复到零位,关闭全部冷却水,操作台转换为换辊状态,将架间活套全部抬升到61度的换辊位置,将F1入口导卫汽缸状态,F2-F6入口导卫梁、F1-F6出口导卫梁缩回退出工作区,让开换工作辊道AGC缸缩回上支撑辊平衡缸,抬起上支撑辊和上工作辊。

抬升换工作辊轨道,翻起换工作辊液压缸,让上支撑辊平衡缸锁定,换工作辊升降轨道上的压块顶住下工作辊压紧缸,拆卸油管。

用换工作辊液压缸前行,靠斜面挂上钩后,松开工作辊轴向卡板,将下工作辊向外拉出315mm停止。

抱紧下工作辊接轴头。

在缩回上工作辊平衡缸将上下工作辊轴承落在下工作辊轴承上突出的园销上,保证上、下工作辊辊面之间最小5mm间隙,抱紧上工作辊接轴头。

再全程将旧轧辊拉出机架,放在换辊桥架的旧辊轨道上,液压缸反行程20mm左右,挂钩松开。

这时早已做好了,将要换入的新辊放在换辊桥架的新辊轨道上。

换辊桥架组成的列车在液压缸的推动下横移1500mm,将新辊轨道对准机内升降轨道。

这时换工作辊液压缸钩头已对准新辊钩座,用液压缸推新辊进入机架,逐渐接近终点位置时(上工作辊到位前),桥架上的斜板将液压缸钩头翘首,直到上工作辊到位。

松开上工作辊接轴轴头抱紧,关闭上工作辊轴向卡板,用上工作辊平衡缸伸出顶起上工作辊。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备编号

27

固定资产编号

设备名称

E1立辊轧机

安装点

轧钢车间

主机图号

621X 1.00

安装时间

2004年2月8日

设备型号

投产时间

2004年5月7日

制造厂家

机

出厂日期

机

电

电

出厂编号

机

外形尺寸

长度

宽度

高度

电

设备总重

23013公斤

登表日期

2007年6月29日

设

备

规

格

及

性

能

1.轧辊直径max = 480 mm min = 440 mm

8.轧制力距T= 1.2 t .m

9.主传动电机Z 355—4A N = 131 KW n = 260—1200 r / min

10.压下速度v = 2. 9 mm / s

11 .压下电机JPE—1 .5—4

压下减速机XWD 1 .5—4—1 / 11 1.5KW

12、万向接轴图号:69 X 1.2

2.轧辊身长220 mm

3.轧辊中心距max = 950 mm min = 558 mm

4.轧辊线速度v = 0. 96—1. 8 m / s

5.伞齿轮箱中心距:工作时650 mm换辊时1850 mm

6.减速机型号:ZL 85—3— A A = 850 mmi = 8.916

7.轧制力Pmax= 32 t

最大传递扭矩:Mmax = 1.57 t .m

接轴最大倾角:Qmax = 110

主要备件更换记录

更换日期

名称

图号

材质

更换原因(注明是在大、中、小修或抢修事故更换)

保养检修记录

检查日期

主要检修内容

记事及遗留问题

设备事故登记

单位名称:车间名称:记录人:

事故名称

发现日期

事故分析原因及处理情况

停产时间