二水平全因子doe试验设计

二因子试验设计

&Five

部份階層實驗之解析度(Resolution)

定義:

一個具有解析度為R之設計,p-因子交互作用之效應不與R-p因子交互作 用之效應相互Alias。

解析度Ⅲ之設計:沒有任何主因子作用與其他主因子作用相互 Alias;但主因子作用卻和2因子交互作用相互Alias。如23-1 Design。 解析度Ⅳ之設計:沒有任何主因子作用與其他主因子作用或2因 子交互作用相互Alias;但2因子交互作用卻相互Alias。如24-1 Design (I=ABCD)。 解析度Ⅴ之設計:沒有任何主因子作用與其他主因子作用或2因 子交互作用相互Alias;但2因子交互作用卻與3因子交互作用相互 Alias。如25-1 Design (I=ABCDE)。

2

2k-p基本理念

多數系統或製程之執行成效皆由主因子作用以及低階 之因子交互作用所決定。

部份階層實驗可被進一步用來投入涵蓋部份重要因子 之較大實驗。 兩個以上之部份階層實驗可被整合來估計所有主因子 作用以及因子之交互作用 。

&Five

DOE Class 90a

3

23-1設計

23 Design 分成兩個23-1 Designs。 符號表(一)

&Five

DOE Class 90a

19

&Five

DOE Class 90a

20

&Five

DOE Class 90a

21

&Five

DOE Class 90a

22

Conclusion for the Example

Minitab实验设计DOE操作步骤(PPT 64张)

• • • • • • • • • • • • • • • • • • • •

1、想要体面生活,又觉得打拼辛苦;想要健康身体,又无法坚持运动。人最失败的,莫过于对自己不负责任,连答应自己的事都办不到,又何必抱怨这个世界都和你作对?人生的道理很简单,你想要什么,就去付出足够的努力。 2、时间是最公平的,活一天就拥有24小时,差别只是珍惜。你若不相信努力和时光,时光一定第一个辜负你。有梦想就立刻行动,因为现在过的每一天,都是余生中最年轻的一天。 3、无论正在经历什么,都请不要轻言放弃,因为从来没有一种坚持会被辜负。谁的人生不是荆棘前行,生活从来不会一蹴而就,也不会永远安稳,只要努力,就能做独一无二平凡可贵的自己。 4、努力本就是年轻人应有的状态,是件充实且美好的事,可一旦有了表演的成分,就会显得廉价,努力,不该是为了朋友圈多获得几个赞,不该是每次长篇赘述后的自我感动,它是一件平凡而自然而然的事,最佳的努力不过是:但行好事,莫问前程。愿努力,成就更好的你! 5、付出努力却没能实现的梦想,爱了很久却没能在一起的人,活得用力却平淡寂寞的青春,遗憾是每一次小的挫折,它磨去最初柔软的心智、让我们懂得累积时间的力量;那些孤独沉寂的时光,让我们学会守候内心的平和与坚定。那些脆弱的不完美,都会在努力和坚持下,改变模样。 6、人生中总会有一段艰难的路,需要自己独自走完,没人帮助,没人陪伴,不必畏惧,昂头走过去就是了,经历所有的挫折与磨难,你会发现,自己远比想象中要强大得多。多走弯路,才会找到捷径,经历也是人生,修炼一颗强大的内心,做更好的自己! 7、“一定要成功”这种内在的推动力是我们生命中最神奇最有趣的东西。一个人要做成大事,绝不能缺少这种力量,因为这种力量能够驱动人不停地提高自己的能力。一个人只有先在心里肯定自己,相信自己,才能成就自己! 8、人生的旅途中,最清晰的脚印,往往印在最泥泞的路上,所以,别畏惧暂时的困顿,即使无人鼓掌,也要全情投入,优雅坚持。真正改变命运的,并不是等来的机遇,而是我们的态度。 9、这世上没有所谓的天才,也没有不劳而获的回报,你所看到的每个光鲜人物,其背后都付出了令人震惊的努力。请相信,你的潜力还远远没有爆发出来,不要给自己的人生设限,你自以为的极限,只是别人的起点。写给渴望突破瓶颈、实现快速跨越的你。 10、生活中,有人给予帮助,那是幸运,没人给予帮助,那是命运。我们要学会在幸运青睐自己的时候学会感恩,在命运磨练自己的时候学会坚韧。这既是对自己的尊重,也是对自己的负责。 11、失败不可怕,可怕的是从来没有努力过,还怡然自得地安慰自己,连一点点的懊悔都被麻木所掩盖下去。不能怕,没什么比自己背�

二水平全因子doe试验设计

试验设计试验设计通过有目的地改变一个过程(或活动)的输入变量(因子),以观察输出变量(响应变量)的相应变化。

试验设计是识别关键输入因子的最有效方法。

试验设计是帮助我们了解输入因子和响应变量关系的最有效途径。

试验设计是建立响应变量与输入因子之间的数学关系模型的方法。

试验设计是确定优化输出并减少成本的输入设定值的途径。

试验设计是设定公差的科学方法。

响应变量:所关注的可测量的输出结果,如良率、强度等。

因子:可控的变量,通过有意义的变动,可确定其对响应变量的影响,温度、时间等。

水平:因子的取值或设定。

处理:某次实验的整套因子。

重复:指在不重新组合实验设定的情况下,连续进行实验并收集数据。

复制:意谓每个数据值在重新设定测试组合之后收集。

随机化:适当安排实验次序,使每个实施被选出的机会都相等。

实验设计步骤1、陈述问题(通过实验设计解决的问题是什么)2、设立目标3、确定输出变量4、识别输入因子(可控因子/噪声因子)5、选定每个因子的水平6、选择实验设计的类型7、计划并为实施实验做准备8、实施实验并记录数据9、分析数据并得出结论10、必要时进行确认实验。

可控(控制)因子是我们在工序的正常操作时能设定维持在期望水平的因子。

噪音因子是在正常的操作期间变化的因子,而且我们不能够控制它们:或者我们宁愿不控制它们,因为这么做会很昂贵。

全因子实验:组合所有因子和每个所有水平的实验一个因子的主效果定义为一个因子在多水平下的变化导致输出变量的平均变化。

参考下表,其中两个因子,浓度与催化剂。

输出变量是良率。

主效果图能够判定出因子对输出变量影响的大小。

主效果图的斜率越大反应出因子对输出变量的影响越大,但不能说明该因子是对输出变量的显著因子。

点击统计—因子—创建因子设计,在因子数自选框内选上因子数得到下图:看这些点离线的远近,点越显著,则效应越明显红色线是参考线,如果柱子是超过了参考红线,则说明效应显著主效应、交互作用效应值,可以看出交互作用的效应比较大 残差的标准偏差 (在DOE 里面叫做流程的随机偏差),由于没有复制,没有办法估计流程的随机偏差,所以这里没有随机偏差回归方程的系数由于没有做复制,因此P 值和F 为缺省值,其分析结果不可靠。

全因子实验及部分因子实验设计-精品文档

小组的试验设计策划如下

DOE 试验计划表

项目负责人: 张军 项目 冰箱服务请求问题改善

部门: 工程部 日期: 2019.3.15

DOE目标:确定不同供应商的压缩机对冰箱寿命的影响

相关背景:现在公司冰箱的市场服务求升为10起/天,且有增高之势

输出特性指标

关键特性

如何测量

规格

MTBF

常温下运转至出现故 障

目前水 目标水

平

平

△

否

◎

是

如非试验因素

如何固定其为常量,在 何种水平上

滚珠10的角度 ◎

◎

是

滚珠压力

◎

◎

是

Y装配速度

○

◎

否

注: ◎代表有重大影响,容易改变

○有中等影响,相对容易改变

△代表影响很少,很难改变

使用现在装配速度

噪声因素表

噪声因素

对输 出的 影响

试验 时改 变难 易度

要否 做为 实验 因素

相关背景:现在市场上此款滑轨的潜动力超规格,经小组调查分析,决定施实DOE进 行改善

输出特性指标

关键特性 测量什么/如何测量

规格

是否用于DOE

滑动力

用测力计测

22~172N

否

配合间隙

内外滑轨尺寸差异

-0.01~0.03mm

否

内轨的外部尺寸

19.07± 0.1mm

否

滑轨尺寸

外轨的内部尺寸

19.07± 0.15mm

确定影响因素XS

从可控因素表各噪声因素表可知,确定为试验因素的 胡三个,分别是: 1.滚珠固定座的位置. 2.滚珠10的角度. 3.滚珠压力.

本试验设计围绕滚珠成型机器,试验3个因素的水 平的测量指标如下表

Mintab_DOE操作说明(中心复合设计)

2

中心複合設計

試驗目的: 本试验的目标为确定塑胶件注塑工序的射出压力、保持压力和射出时间与零件关键尺寸之 间的关系,并对三种因素的水平设置进行优化。。 确定测量指标: 小组确定以该零件的关键尺寸“252+2mm”作为测量指标。 确定影响因素XS 本例影响因素为 1、射出压力 2、保持压力 确定试验因素水平表

15

中心複合設計

18: 添加軸向點分析結果如下:

射出壓力,保持壓力及射出時 間的P值均小於0.05,故其均為 顯著因子

A B C

A*A項,其P值亦小於0.05,故 其也為顯著因子

線性項和二次項的P值亦小於 0.05,故其也為顯著因子

16

中心複合設計

19: 建立回歸方程:

前四項為顯著因子,故回歸方 程中列入果如下:

射出壓力,保持壓力及射出時 間的P值均小於0.05,故其均為 顯著因子

A B C

A*A項,其P值亦小於0.05,故 其也為顯著因子

線性項和二次項的P值亦小於 0.05,故其也為顯著因子

分析上表可知:因素A、B、C及A因素的平方项为输出变量的显著影响因素,说明本例存在 显著非线性影响,需继续进行轴向点试验以测试各因素与输出间的真正关系。

目標達成率

23

中心複合設計

22: 試驗結論: 1.因素射出压力、保持压力、射出时间均队对零件关键尺寸有显著影响。其中因素A的影响 存在2次影响(非先线性影响)。 2.将各试验因素设置在如下水平时零件尺寸最优(252):

因子

最優參數

A.射出壓力(PSI)

1468.18

B.保持壓力(PSI)

回歸方程式: Y= 252.5+1.08A+0.72B-0.69C-0.54A*A ---A: 射出壓力 ---B: 保持壓力 ---C: 射出時間

Mintab_DOE操作说明(中心复合设计)

Item-9~14 軸向點試驗表

Item-15~20 中心點試驗表 9

中心複合設計

9:試驗步驟確定: 因無法確定因素及其交互作用对输出的影响是否有非线性影響,故先進行 Test-1---全因子試驗和中心點試驗 然後在進行軸向點試驗,以確認因子與輸出之間的模型關係: 10:全因子試驗和中心點試驗: 確定定各点代码与实际水平设置的对应关系:

轴向点

B C

10

中心複合設計

11:數據輸入:

12:在MINITAB下拉式菜单选:Stat>Factorial>Response Surface>Analysis Response Surface Design 如下图

11

中心複合設計

11: Response欄中輸入Y:

12:點擊

12

中心複合設計

755.853

C.射出時間(S)

1.73636

24

25

a:第1-8次试验为3因素全因子试验部分,此部分试验表的结构与3因素全因子 试验完全相同。 b:第9-14次试验为轴向点部分的试验表,每个因素的轴向点为 (-1.682,+1.682),3因素组合共六組 c:第15-20次试验为中心点试验部分,共六次试验,中心点为(0,0)。

Item-1~8 全因子試驗表

中心複合設計

21: 參數優化:

在MINITAB下拉式菜单选:Stat>DOE>Response Surface>Response Optimizer,如下图

Select中輸入Y

21

中心複合設計

21: 參數優化:

实验设计5-全因子试验设计概述

无交互作用设计及交互作用设计

全因子试验设计允许对各因子的影响进行全方位评 估,包括因子间的交互作用影响评估。 因子间的交互作用

以23设计为例说明因子间的交互作用,设因子为A、B、 C因子影响表如下。

主要影响 2因素交互影响 3因素交互影响

A

AB

ABC

B

AC

C

BC

23无交互作用试验组合 23无交互作用试验组合如下表

全因子试验的特点及适用场合

特点 1、全因子试验是所有因子和水平的完全组合。 2、全因子试验所需的试验次数为e m即以水平数为底,以

因素数为幂的指数。 3、因为全因子试验是完全组合,其结论是最真实可靠的。 适用场合

全因子试验适用于因素数和水平数均不多的场合, 以获得较精确的分析结论。

全因子试验不适用于因素数或水平数较多的场合, 如: 1、因素数较多

全因子试验设计概述

什么是全因子试验设计

全因子试验方法是将每一个因素的不同水平组合做同 样数目的试验,例如将每个因素的不同水平组合均做 一次试验。

在一项试验中有K个因素,每个因素有e个水平,则全 因子试验最少需要e k次,如某试验的因素数为3个,每 个因素的水平数也是3个,则此试验若进行全因子试验, 须32=27次。

假设某个试验设计须对10个因素进行评价,每个 因素有2个水平,如进行全因子试验,须

210=1024 次试验。 2、水平数较多 假设某个试验设计须对3个因素进行评价,每个因 素有8个水平,如进行全因子试验,须进行

83=192 次试验。

在以上两种试验环境下,很难做到如此大的试验量, 即使做到从时间和成本角度考虑也是极不经济的,此 时需要以较少的试验次数,结果又能接近全因子试验 的设计。如传统的多次单因素试验,比较科学的正交 试验以及新出现的均匀试验等,下面讨论全因子试验。

DOE 全因子设计

All terms are free from aliasing

( Worksheet的内容 )

Improve- 完全要因实验 - 20

3阶段: 实施实验输入DATA

Improve- 完全要因实验 - 21

利用Minitab的分析

4 阶段: 关于完全模型(Full Model)的ANOVA表作成

Step 2

在ANOVA表中看p值时,消除没有影响的效果( p值 > 0.05 ), (“Selected Terms”中不包括无影响的项)从新实行Analyze Stat > DOE > Analyze Factorial Design

Improve- 完全要因实验 - 29

Step 3

实行Analyze Factorial Design时,为了残差分析把

Analysis of Variance for 数率 (coded units) Source DF Seq SS Adj SS Adj MS Main Effects 3 1112.50 1112.50 370.833 2-Way Interactions 2 204.50 204.50 102.250 Residual Error 2 0.50 0.50 0.250 Total 7 1317.50 F 1E+03 409.00 P 0.001 0.002

显示可能的实验设计 Menu

Click

因子数

Improve- 完全要因实验 - 14

Step 2

确认可能的实验设计及根据被选取设计的实验数

实验数

因子数

Click

上表只能看出可能的实验设计。 在这个例中要做3因子完全要因实验(Full Factorial Design),所以对应因子 3 的实验数为8

DOE分析步骤及2水平2因子实验设计讲座2

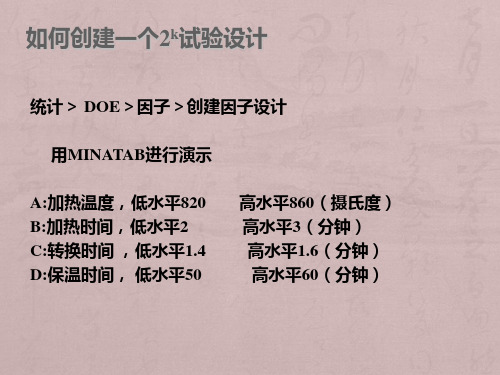

统计> DOE>因子>创建因子设计

用MINATAB进行演示

A:加热温度,低水平820 B:加热时间,低水平2 C:转换时间 ,低水平1.4 D:保温时间, 低水平50

高水平860(摄氏度) 高水平3(分钟) 高水平1.6(分钟)

高水平60(分钟)

精确地解释DOE

1、优分析 路径:数据>排序 目的:预测因子在什么情况下对Y可能的影响

精确地解释DOE

4)模型本身有高次项但没加上

5)主效果都不显著交互显著---弯曲、失拟、S等值有问题, 原因可能是交互影响掩盖了主效果或本身主效果不显著

6)残差图中----残差对拟合值有有“漏斗型:或“喇叭 型”将Y 进行娈换

或对自变量诊断图中有弯曲加是自变量或直接进行RSM

精确地解释DOE

5、模型优化检测

浓度 1

32 38

Consistence 2 浓度2

54

24

步骤2:确定因子与水平

第二步: 说明所关注因子与水平,建立一个 Minitab实验数据表,将每个响应变量的数值置于 一列内。每个输入与输出列于不同的列。

❖ Stat > DOE > Create Factorial Design

选择

选择 “2”

10 5

1

-15

-10

-5

0

St a nda rdize d Effe ct

复制分析

Mean of Yield

Main Effects Plot (data means) for Y ield

catalyzer 44

consistence

42

40

38

36

34

实验设计DOE全因子设计实验(2K设计)

1.3. 全因子设计、部分因子设计以及2K设计

红色:仅用作筛选设计,PB; 黄色:可选,但分辨度低于绿色; 绿色:优先使用。

8

1.4. 全因子设计

什么是全因子设计?

全因子实验设计是指所有因子及水平的所有组合都要至少要进行 一次试验。 将k个因子的二水平试验记作2 试验。 当k=4时,试验次数m= 24 =16次 当k=5时,试验次数m= 25 =32次 当k=7时,试验次数m= 27 =128次 ……

14

1.4. 全因子设计 - 2k设计 – 分析判定

在实施全因子设计和部分因子设计(又称析因设计)实验结果分析中,Minitan 给出回归分析和方差分析结论,生成供我们分析的信息 — 工程师要学会解释这些数 据并作出正确的决策。 包括6项分析指标:

➢ 总效果 [※ H1:模型有效 P<0.05 ] ➢ 弯曲 [※ H0:无弯曲 P>0.05 ] ➢ 失拟 [※ H0:无失拟 P>0.05 ] ➢ 拟合相关系数 R-Sq (调整)及 R-Sq(adj)(预测的)越接近1好; 二者之差越小越好 ➢ 标准差S分析 越小越好 ➢ 因子效应显著性 ✓ P 值判定 [ ※ H1: P<0.05 ] ✓ 图形判定 (正态效应图/帕累托效应图)、残差四合一图

系统自动生成水平代码值(-1 ,0, 1)

好处:有连续变量和无量纲特点,有利于统计 分析和建立回归方程

真实值 代码值

பைடு நூலகம்

低水平L 100 -1

中心值 150 0

高水平H 200 +1

中心值M = (L+H)/2 半间距D = (H - L)/2 真实值 = M + D*代码值

13

1.4. 全因子设计 - 2k设计 – 建模

DOE 全因子设计

Improve- 完全要因实验 - 7

- 高),数率平均也增加

主效果 Plot

反应温度对数率影响大,但浓度对此几乎没有影响。但此因 子间交互作用,可能是歪曲的判断结果,所以没有交互作用 的前提下才能说这结论是准确。

Improve- 完全要因实验 - 8

交互作用(Interaction Effect)

交互作用

除了各因子的个别效果之外,因子组合特别效果有无? 交互作用:因2因子以上特定因子水准组合而出现的效果。

交互作用存在与否

- 一个因子的效果随着另一个因子水准的变化而变化时, 存在交互作用效果。

交互作用(Interaction Effect)

交互作用的有•无

数 率 +1 B=+1 +1 -1

没有交互作用时,对应相对因子各水准的 输出变量变化是平行。 有交互作用时,对应相对因子各水准的输 出变量变化是交叉或不平行。

-1

-1 +1 无交互作用状态

B=-1 A

数 率

+1 -1 -1

Process Engineer知道对半导体数率的温度,浓度及压力的效果。

2阶段: 设定因子及水准,用Minitab作成实验DATA SHEET

因子及水准

反应温度 (℃) : 160℃ (-1) , 180 ℃ (+1) B 浓度 (%) : 20% (-1) , 40% (+1)

C 压力(psi) : 5 psi (-1) , 10 psi (+1)

DOE分析步骤和2水平2因子实验设计的讲座2

8

太钢矿业公司六西格玛管理黑带培训教材

精确地解释DOE

4、判断模型是否需要改进 1)全部因子不显著---本身进入DOE的因子不正确、因子主

观性太强、因子本身没找全、因子筛选过简单、因子水平 范围太窄

2)遗漏了关键因子—重新进入DOE查找因子

3)没有对因子进行剥离---在各项效应系数分析中不显著的 主效应和交互效应应剥离,注意:如果一个高阶项显著则 此高阶项中所包含的低阶项也应被包含在模型中

9

太钢矿业公司六西格玛管理黑带培训教材

精确地解释DOE

4)模型本身有高次项但没加上

5)主效果都不显著交互显著---弯曲、失拟、S等值有问题, 原因可能是交互影响掩盖了主效果或本身主效果不显著

Menu: Stat>DOE>Factorial Plots

26

太钢矿业公司六西格玛管理黑带培训教材

步骤8:交互作用图

Mean

备注:

Interaction Plot (data means) for Yield

55 50

在有些实验中,我们发现对 catalyzer -1 1

45

于其他因子的不同水平,一

但 AB 交互作用是最大的因素, 然后才是压力和温度

图中无标识显示统计显著性

23

太钢矿业公司六西格玛管理黑带培训教材

步骤8:主效果图

Menu: Stat>DOE>Factorial Plots

24

太钢矿业公司六西格玛管理黑带培训教材

步骤8:主效果图

部分因子和全因子实验设计

重新打开实验分析窗口: Stat>DOE>Factorial>Analyze Factorial Design… 在Tems中只保留重要的因子项 为了分析新模型的有效性,做出各种残差图

检查残差图

因子项的显著性 此模型解析了流程输出 96.84%的变异。 此模型中因子的主效应和交 互作用统计上都是显著的。

信息窗口输出非常有限的 信息:因子没有显示出P 值;ANOVA的F值和P 值都是*号,这是因为实 验只运行了16次,没有 足够的数据来考察所有的 因子项。 利用因子效应的排序图 (Pareto Chart)可分辨出 哪些因子项的是重要的, 通过在模型中排除那些不 重要的因子项,就可以对 实验进行更精确的分析。

利用Minitab设计部分因子实验

选择菜单Stat>DOE>Factorial>Create Factorial Design…

信息窗口输出

别名结构

工作表

分析实验

选择菜单 统计>DOE>分析因子设计

把 “% Reacted” 作为响应 在“图形”按钮选项中作出以下设 置:

信息输出窗口

分析步骤1:简化模型 分析效应排序图以确定模型中应包含的因子项:

该模型3个因子项:temperature,pressure是显著的,应该被包含在模型里。

分析步骤2:检查残差图

Minitab产生了残差图以分析模型的有效性。

分析步骤3:分析信息输出窗口

Minitab的信息窗口输出了以下信息:

流程中各因子的显 著性。 此模型解析了流程 输出97.17%的变异。 此模型

一个化学反应流程,物质反应的完全度受5个潜在因子的影响,需要确 定5个因子中哪些是显著的因子。 如果要进行全因子实验,那么至少要运行25=32次实验,在系列实验的 初期阶段,我们需要筛选出关键因子为之后的进一步实验作准备,所以决 定进行1/2部分因子实验。 流程的响应Y为反应的完全度(%Reacted)。 因子及其水平为:

minitab-DOE(4-1)剖析

全因子实验案例

time temp是 显著因素

Time与temp 存在交互作用

主效应是显著 的 二次交互作用 是显著的

全因子实验案例

全因子实验案例

全因子实验案例

5, 选择:Stat > DOE > Factorial > Factorial Plots 6 ,点击 Main effects plot 选项然后点击 Setup. 7,在 Responses 文字框中输入Yield.

评估因素间的交互作用

田口实验交互设计组合

水平数

运行次数

因子数

混合试验设计因子与水平选择

自定义田口实验设计

输入因子列

指信号数据列

分析田口实验设计

Stat > DOE > Taguchi>Analyze Taguchi design

选取实验数据列

图表Graphs

选择分析时所显示的图表

选择交互影响因素

因子试验

操作:Stat > DOE > Factorial >Create Factorial Design

因子实验设计类型 两水平因子实验设计 两水平因子实验设计 Plackett-Burman实验设计 全因子实验设计

选择因子数

因子试验

2-level factorial (default generators) (2 to 15 factors) 指示未确定分部基准 2水平分部设计,因素数在2~15个之间 2-level factorial (specify generators) (2 to 15 factors) 指确定分部基准的2水 平分部设计,因素数在2~15个之间. Plackett-Burman design 为分部设计的一种方法,分辩率为3级,充许的因 数在2~47个之间。 General full factorial design 为全因子设计,充许的因素数为2~9个

DOE-全因子试验设计及Minitab操作

2.2 Pulling Test Machine

設備編號:54W0600144 保養日期:2009/02/29 校驗日期:2009/06/06 效驗編號:830179

Stage-2:Measure

2.3 Pulling Test method:

2.4 Test Flow CCuhpaperrt: Top View Ni-tab Side View

200

200

5.6

4

3

80

80

180

200

4.6

5

2

80

100

200

230

6

6

3

100

80

180

230

6.2

7

2

80

100

180

200

5.4

8

3

80

80

200

230

6.4

9

2

100

80

200

230

6

10

2

100

100

180

230

5.6

11

3

100

80

180

230

6

12

2

80

80

180

230

5.8

13

2.5 Gage R&R Chart:

G age R & R (N ested) for D ata

Gage name: Pulling force machine Date of study: 2009/04/15

R eported by: Tolerance: M isc:

全因子实验及部分因子实验设计

至于选择哪种表示形式,读者可根据个人喜好自由选择,

但须保证同一试验设计中水平代码的统一.示意如下:

正确表示法

错误表示法

试验

A

B

试验

A

B

1

-1

-1

1

-1

1

2

+1

-1

2

+1

1

3

-1

+1

3

-1

2

4

+1

+1

4

+1

2

对于3因子以上的设计,因子水平通用代码一般为 “1”, “2”, “3”等.

无交互作用设计及交互作用设计

确定影响因素XS

从可控因素表各噪声因素表可知,确定为试验因素的 胡三个,分别是: 1.滚珠固定座的位置. 2.滚珠10的角度. 3.滚珠压力.

本试验设计围绕滚珠成型机器,试验3个因素的水 平的测量指标如下表

测量指标:外滑轨的内部尺寸.

小组对试验设计策划如下

因素

水平1 水平2

滚珠固定座的位置 位置1 位置2

-1

-1

+1

+1

3

-1 +1 -1

-1

+1

-1

+1

4

+1 +1 -1

+1

-1

-1

-1

5

-1 -1 +1 +1

-1

-1

+1

6

+1 -1 +1

-1

+1

-1

-1

7

-1 +1 +1

-1

全因子试验设计

(4)输出结果:

Minitab用P值表示显著 因素,如果P<0.05,则 以95%的置信度认为此 因素为显著因素,否则

不是

各供应商对应的 冰箱MTBF 的区

间估计

P = 0.499>0.05,故以95%的置信度认为压缩机供应 商不同不是影响冰箱 MTBF 的主要因素

26

(5)作出各水平影响图:

Stat

Regression

Regression…

33

(5)回归分析结果如下: ① 回归数据表如下表:

回归方程

很低的相关系数

P>0.05,说明回归 方程拟合不良

34

② 数据窗口出现的两个新列“RESI1-1”和“TITS1-1”的意 义:

在按上述步骤进行回归分析后,在Minitab 的工作表 中会出现两个新列“RESI1-1”和“FITS1-1”,其意义如下:

18

5、列出 DOE 试验计划表

DOE 试验计划表

黑带 :张军

部门/过程: 工程部

项目: 冰箱服务请求问题改善 日期 : 2002年3月15日

DOE 目标:确定不同供应商的压缩机对冰箱寿命的影响

相关背景:现在公司波峰炉焊接不良率平均为35000ppm

输出特性指标

关键特性

如何测量

规格

是否用于DOE

MTBF 常温下运转至出

高水平 = “+1”号

(3)用“1,1”号表示,如下:

低水平 = “1”号

高水平 = “1”号

至于选择哪种表示形式,可根据个人喜好自由选择,但须保证同

一试验设计中水平代码的统一。示意如下:

正确表 示法

试验

A

B

试验

全因子DOE设计

DOE实验的特点和应用条件

1. DOE的关键在于对实验的设计,而不是实验结果的分 析,如果实验设计不好,再复杂、先进的数学分析也 无济于过程质量的改进。

2. 实验设计是一个循序渐进的过程,不要期望设计一个 复杂的实验来解决所有的问题。

3. 对实验结果的验证是衡量实验结果和模型是否正确的 唯一标准

-- - - - - -

1

+- - - - - -

2

++ - - - - -

3

+- + - - - -

4

+- - + - - -

5

+- - + + - -

6

+- - + + + -

7

+- - + + - +

最后的结论?这样的试验有什么问题呢?

Result 2.1 2.6 2.4 2.5 2.8 2.9 2.7 3.2

Y

第30页

DOE实验的基本步骤

②交互作用分析

A

+1 -1

Interaction Plot (data means) for Y

-1

+1

-1

B

+1 -1

C

+1

21

16

11 21

16

11

第31页

DOE实验的基本步骤

③建立预测模型

C、A*B的P值<0.05, 为显著因子

第32页

DOE实验的基本步骤

8、得出结论 a. 简洁阐述实验结论 b. 解释实验结论; c. 提出改进建议;

化 6. 交互作用(Interaction):一个因子对Y的影响取决于其他因子的设置 7. 全因子DOE实验(Full Factorial DOE):包含所有因子可能组合的实验

DOE(试验设计)基本术语,附案例

DOE(试验设计)基本术语,附案例DOE(试验设计)基本术语:1.1 因子:影响输出变量Y的输入变量X称为DOE中的因子。

可控因子:在实验过程中可以精确控制的因子,可做为DOE的因子。

非可控因子:在实验过程中不可以精确控制的因子,亦称噪声因子,不能作为DOE的因子。

只能通过方法将其稳定在一定的水平上,并通过对整体试验结果的分析,确定噪声因子对试验结果的影响程度1.2 水平:因子的不同取值,称为因子的“水平”。

1.3 处理:各因子按照设定的水平的一个组合,按照此组合能够进行一次或多次试验并获得输出变量的观察值。

1.4 模型与误差:按照可控因子x1、X2、。

XK建立的数学模型。

Y=F( x1、X2、。

XK )+ε误差ε包含:由非可控因子所造成的试验误差。

失拟误差(lack of fit):所采用的模型函数F与真实函数间的差异。

1.5 望大、望小、望目:望大:希望输出Y越大越好。

望小:希望输出Y越小越好。

望目:希望输出Y与目标值越接近越好。

1.6 主效应:一个因子在不同水平下的变化导致输出变量的平均变化。

因子的主效应=因子为高水平时输出的平均值-因子为低水平时输出的平均值。

交互效应:如果一个因子的效应依赖于其它因子所处的水平时,则称两个因子间有交互效应。

案例分享:举个生活中的例子,相信大家都吃过爆米花,但是大家是否都了解爆米花的制作过程?在品尝爆米花的时候,不知道您是否注意到有很多爆米花没有爆开,也有很多被爆焦。

这两种情况都是生产过程中的质量缺陷。

主要因子:1 )加工爆玉米花的时间(介于 3 至 5 分钟之间);2 )微波炉使用的火力(介于 5 至 10 档之间);3 )使用的玉米品牌( A 或 B )。

响应:玉米的 " 爆开个数 " 或“爆开率”。

在爆玉米花时,我们希望所有(或几乎所有)的玉米粒都爆开了,没有(或很少)玉米粒未爆开,这是最终关注的重点。

试验设计的主线是根据因子的取值范围,进行多种参数组合,如下图为两水平试验组合,形成多次试验的方案,依次进行试验后,通过试验结果分析,确定哪一种参数组合是最优的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

试验设计

试验设计通过有目得地改变一个过程(或活动)得输入变量(因子),以观察输出变量(响应变量)得相应变化。

试验设计就是识别关键输入因子得最有效方法。

试验设计就是帮助我们了解输入因子与响应变量关系得最有效途径。

试验设计就是建立响应变量与输入因子之间得数学关系模型得方法。

试验设计就是确定优化输出并减少成本得输入设定值得途径。

试验设计就是设定公差得科学方法。

响应变量:所关注得可测量得输出结果,如良率、强度等。

因子:可控得变量,通过有意义得变动,可确定其对响应变量得影响,温度、时间等。

水平:因子得取值或设定。

处理:某次实验得整套因子。

重复:指在不重新组合实验设定得情况下,连续进行实验并收集数据。

复制:意谓每个数据值在重新设定测试组合之后收集。

随机化:适当安排实验次序,使每个实施被选出得机会都相等。

实验设计步骤

1、陈述问题(通过实验设计解决得问题就是什么)

2、设立目标

3、确定输出变量

4、识别输入因子(可控因子/噪声因子)

5、选定每个因子得水平

6、选择实验设计得类型

7、计划并为实施实验做准备

8、实施实验并记录数据

9、分析数据并得出结论

10、必要时进行确认实验。

可控(控制)因子就是我们在工序得正常操作时能设定维持在期望水平得因子。

噪音因子就是在正常得操作期间变化得因子,而且我们不能够控制它们:或者我们宁愿不控制它们,因为这么做会很昂贵。

全因子实验:组合所有因子与每个所有水平得实验

一个因子得主效果定义为一个因子在多水平下得变化导致输出变量得平均变化。

参考下表,其中两个因子,浓度与催化剂。

输出变量就是良率。

主效果图能够判定出因子对输出变量影响得大小。

主效果图得斜率越大反应出因子对输出变量得影响越大,但不能说明该因子就是对输出变量得显著因子。

点击统计—因子—创建因子设计,在因子数自选框内选上因子数得到下图:

瞧这些点离线得远近,点

越显著,则效应越明显

红色线就是参考线,如果

柱子就是超过了参考红

线,则说明效应显著

主效应、交互作用效应值,可以瞧出交互作用得效应比较大 残差得标准偏差 (在DOE 里面叫做流程得随机偏差),由于没有复制,没有办法估计流程得随机偏差,所以这里没有随机偏差

回归方程得系数

由于没有做复制,因此P 值与F 为缺省值,其分析结果不可靠。

点设置,进入到下图:

需要填写响应变量,并选

择可相关得因子

催化剂主效应图斜率比较

大,说明催化剂对结果得影

响比较大

交互作用图内,两条线相交

说明催化剂与浓度这两个

因子有交互作用。

二水平因子实验重复与复制与随机化从立方体图中可以瞧出,催化剂低水平、浓度高水平时,效果最好。

在角点得仿行数内输入重

复次数。

重复一次,其实验次数增加

了一倍,每个水平做二次实

验

选择可能相关得因子

可瞧残差分析图,残差就是否正态,就是否随着拟合值变化而变化,残差就是否随着时间得变化而变化,残差就是否随着变量得变化而变化、

复一次,其实验次数增加了

一倍,每个水平做二次实验

复一次,其实验次数增加了

一倍,每个水平做二次实验

根据系数(此处得系数就是效应得二倍,原因就

是该试验就是编码时得结果)可以写出方程:

Y=36、75-5、75*Cat+0、75*Con-8、75* Cat*Con

每个水平做二次实验后,系数标

准误,T值与P值都可以瞧到,P

值小于0、05得项因子显著。

调整R-SQ值大于0、7,关系强

方程中:Y=36、75-5、75*Cat+0、75*Con-8、75* Cat*Con得变量就是代码(+、-)得取值,因

此效应就是系数得两倍。

在做具体得预测时,需要将最体值按照水平得关系进行切换。

全因子实验生成过程,标准顺序

因子实验得分析步骤:

1、分析影响显著项(柏拉图、概率图、P值)

2、筛选不重要项重新分析(注意去除主因子时确保没有对应交互作用项显著)

可以去高阶项,例如:三因子交互项,四因子交互项等。

3、影响大小效果图形化

可以瞧瞧主因子效应图,交互作用效应图等。

4、R-SQ(adj)分析,模型拟合程度分析

瞧调整后得R-SQ值

5、残差分析(4个条件)

6、写出方程

7、利用方方程进行分析或进一步优化。

在确定残差与X变量时,此处得X变量必须就是连续型数据

关于中心点时,与上述得内容会有不同,具体如下:

中心点对应得P值小于0、05,说明模型弯曲就是显

著得。

因此,分析出来得其它因子对应得P值大小

没有意义。

中心点得作用主要就是检验模型弯曲就

是否显著,另外可以评估流程中得随机偏差,中心点

一般复制4-6次。

弯曲项对应得P值小于0、05,

说明模型弯曲就是显著得、需

要用响应曲面法对实验进行

部分因子试验可以通过主效应图来瞧中心点与两水平线得距离就是否明显。

如果明显,则可以采用曲面响应进行分析,如果P值大于0、05,则可以根据各因子得P值进行分析、

K表示因子数,

P表示部分度

R表示分辩率

全因子实验

部分因子实验

红色为警告,表示实验比较危险;

黄色为预警,表示实验有风险,交互作

用比较大时,危险比较大;

绿色表顺畅,实验比较安全、

中心点数用来比较高低水平之间得水平

角点得仿行数表示复制次数、

区组数表示模块数,一般都有一个区组,只有

当实验环境有影响时,才用不同得区组数。

要求要随机化顺序数。