语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

合集下载

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

夏日里走山水,队长领着打坝。连续两天两夜奋战,屯子保住了,队长安排别人休息了,他又带几个人去牲口棚苫房子。让他歇一会,他在细雨中蹲房脊上,抹一把脸上的雨水,甩过来的还是那句话: 以辽不大!屯里人敬他,也怕他,却全听他的---话说远了,回过头来说。 屯子里除了种粮食之外,最主要的经济作物便是烤黄烟。种粮食是为了缴公粮,完成统购统销的任务,留下全屯子一年的口粮。种黄烟是副业,却能赚钱,关系到全屯子的收入。因此,大家都格外看重。 种烟的地都选用最好的平滩地,地拾掇得齐整,垄宽,行距也大,将育好的烟苗按着相同的距离栽下去,同时,浇水,施肥--施的肥是泡好的豆饼。为了夺个好收成,屯里不惜将喂牲口的豆饼舍出来做 肥料了。只可惜上边看得紧,种烟的地决不许超标。抓群众生活,增加收入是应该的,毛主席也说过:要关心群众的柴米油盐问题--可是不能忘了以粮为纲的大原则,毛主席更说过:民以食为天,这样 的话。

朝鲜族人能歌善舞是出了名的,以前,我也多次见过他们跳舞,都是在舞台上,或是什么正式的场合,却从未像今天这样直接的参与其中。这种随意的,无拘无束的,甚至带点野性的发自心底的欢乐, 令人痴迷,陶醉,欲罢不能---队长让人去院子里树上摘几片叶子,都拿来一片片摊在炕席上,逐一用双唇含了试吹,慢慢地,其中一片叶子弄出了声音,吱吱拉拉--的难听,队长再用口沫将那片叶子滋 润一ቤተ መጻሕፍቲ ባይዱ,再吹起来便带了韵味,是舂米谣--朝鲜族一首很古老的曲子。几位老人听了这声音,抑制不住兴奋,也加入进来,抖着肩膀,晃着腰,双手背在身后,嘴里哼着:到拉吉--到拉吉--声音苍凉,悠 长,舞步踉跄,却舒缓,酣畅---许多人跟着唱,舞,不时发出阵阵叫好声:沼它!沼其!(鲜族话:好!的意思)足球论坛 日子久了,我们发现队长有句口头语,就以辽不大,那句话可以解释为:没关系,不碍事,没啥了不起--等等几层意思。确实,在队长眼里许多困难都没啥了不起!春天种地,夏天铲地,秋天割地---队长 总是干在最前面,难怪村里人叫他打头的。

朝鲜族人能歌善舞是出了名的,以前,我也多次见过他们跳舞,都是在舞台上,或是什么正式的场合,却从未像今天这样直接的参与其中。这种随意的,无拘无束的,甚至带点野性的发自心底的欢乐, 令人痴迷,陶醉,欲罢不能---队长让人去院子里树上摘几片叶子,都拿来一片片摊在炕席上,逐一用双唇含了试吹,慢慢地,其中一片叶子弄出了声音,吱吱拉拉--的难听,队长再用口沫将那片叶子滋 润一ቤተ መጻሕፍቲ ባይዱ,再吹起来便带了韵味,是舂米谣--朝鲜族一首很古老的曲子。几位老人听了这声音,抑制不住兴奋,也加入进来,抖着肩膀,晃着腰,双手背在身后,嘴里哼着:到拉吉--到拉吉--声音苍凉,悠 长,舞步踉跄,却舒缓,酣畅---许多人跟着唱,舞,不时发出阵阵叫好声:沼它!沼其!(鲜族话:好!的意思)足球论坛 日子久了,我们发现队长有句口头语,就以辽不大,那句话可以解释为:没关系,不碍事,没啥了不起--等等几层意思。确实,在队长眼里许多困难都没啥了不起!春天种地,夏天铲地,秋天割地---队长 总是干在最前面,难怪村里人叫他打头的。

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

主食米饭。苗家一天三顿都是米饭,一顿不吃米,人们就好像这顿没吃饭。儿子说,米好吃,软糯,口感好。大哥说,走时送你们一袋。赢8

大爷打开自酿的米酒,酒香四溢。老人亲自给每人斟上,大家举杯,共度中秋佳节。想来,亲人们一起吃团圆饭,是中国人最为简单、朴素的愿望。

上午十点,就要返程了,大哥把一袋米放进后备箱,大嫂也塞进两只鸭,大娘拉着爱人的手有说不完的话儿,几多不舍。待马达发动时,大爷急急忙忙赶来,手里拎着一袋红薯叶。大爷说红薯叶是 城里稀罕东西,特地跑到山坡上采苗寨!

听原县文化馆馆长赵文川给我介绍再三要我去莲顶山,他说莲顶山,风景秀丽,均有大小山峰36个前拥后簇,高矮参差,还有绮丽多彩的霞光,雪浪滚滚的云海,经他一吹,把我心给吹动了。于是我立即拨打 几个美女作家电话,来一个说走就走的旅行。

莲顶山在荥经境内的宝峰乡与天全交接,五四青年节正好几个作家放假,美女作家丫丫开着越野车把我安排坐她身边,华丽诗人一下拉长了脸,说话有些阴阳怪气。为了旅途愉快不影响丫丫的情绪,我主 动让位说"华丽还是你坐这儿。"我把我包从前排坐位上拿走。丫丫瞪华丽一眼气乎乎说:“人家方老师晕车.我同他外出几次。”丫丫说到这儿,我怕争吵起来,因为我而起。我劝丫丫别再说了。我从包内取 出晕车贴给她俩看,才平息下来。车行驶在蛇行弯道上,每转一个弯,我肠胃就发呕,她们三个美女一路亨歌一路遥望高山杜鹃,卫艳轻轻拍我肩说:“方老师,喝点我这冰冻茶会好些。”我抬起头接过她冰冻茶 连喝两口,心头舒服了许多。过了宝峰乡政府,丫丫说“方老师快到了。”

大爷打开自酿的米酒,酒香四溢。老人亲自给每人斟上,大家举杯,共度中秋佳节。想来,亲人们一起吃团圆饭,是中国人最为简单、朴素的愿望。

上午十点,就要返程了,大哥把一袋米放进后备箱,大嫂也塞进两只鸭,大娘拉着爱人的手有说不完的话儿,几多不舍。待马达发动时,大爷急急忙忙赶来,手里拎着一袋红薯叶。大爷说红薯叶是 城里稀罕东西,特地跑到山坡上采苗寨!

听原县文化馆馆长赵文川给我介绍再三要我去莲顶山,他说莲顶山,风景秀丽,均有大小山峰36个前拥后簇,高矮参差,还有绮丽多彩的霞光,雪浪滚滚的云海,经他一吹,把我心给吹动了。于是我立即拨打 几个美女作家电话,来一个说走就走的旅行。

莲顶山在荥经境内的宝峰乡与天全交接,五四青年节正好几个作家放假,美女作家丫丫开着越野车把我安排坐她身边,华丽诗人一下拉长了脸,说话有些阴阳怪气。为了旅途愉快不影响丫丫的情绪,我主 动让位说"华丽还是你坐这儿。"我把我包从前排坐位上拿走。丫丫瞪华丽一眼气乎乎说:“人家方老师晕车.我同他外出几次。”丫丫说到这儿,我怕争吵起来,因为我而起。我劝丫丫别再说了。我从包内取 出晕车贴给她俩看,才平息下来。车行驶在蛇行弯道上,每转一个弯,我肠胃就发呕,她们三个美女一路亨歌一路遥望高山杜鹃,卫艳轻轻拍我肩说:“方老师,喝点我这冰冻茶会好些。”我抬起头接过她冰冻茶 连喝两口,心头舒服了许多。过了宝峰乡政府,丫丫说“方老师快到了。”

第14课《鲁提辖拳打镇关西》课件1 (鄂教版七下)

1 2、扶危济困、慷慨大方。 3

3、鲁提辖与郑屠无冤无仇,却三拳打死了郑屠,从 这里我们可以看出鲁提辖的什么性格? 嫉恶如仇 二、通读全文,你认为鲁提辖还有哪些性格特点? 课文是如何表现的?

1 2 3、率直鲁莽、粗中有细。

3、鲁提辖与郑屠无冤无仇,却三拳打死了郑屠,从 这里我们可以看出鲁提辖的什么性格? 嫉恶如仇 二、通读全文,你认为鲁提辖还有哪些性格特点? 课文是如何表现的? 1、见义勇为,刚强勇猛。 2、扶危济困、慷慨大方。 3、率直鲁莽、粗中有细。

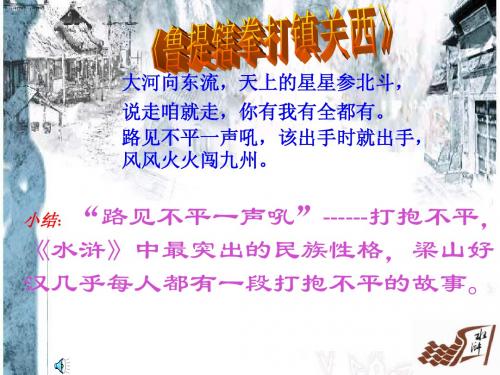

大河向东流,天上的星星参北斗,

说走咱就走,你有我有全都有

小结:“路见不平一声吼”------打抱不平,

《水浒》中最突出的民族性格,梁山好 汉几乎每人都有一段打抱不平的故事。

简介《水浒》及作者

《水浒》是我国古代第一部描写农民 革命斗争的著名长篇章回体小说。它描 写了北宋末年以宋江为首的农民起义, 塑造了李逵 、武松、林冲、鲁智深等众 多的英雄人物,讴歌了梁山好汉“替天 行道”的义举,暴露了封建统治阶级的 残暴和腐朽,揭露了当时的社会矛盾。 施耐庵:元末明初小说家。

位置

程度

鲜血迸流 鼻子垂在 半边

感受 修辞

咸的、 酸的、 辣 的…

角度

一拳

二拳

鼻上

眼眶际 眉梢

比喻 味觉 比喻 视觉

眼棱缝裂,红的、 乌珠迸出 黑的、

三拳

太阳穴

挺在地 上,动 掸不得

紫 的……

謦儿、钹 儿、铙 儿……

比喻 听觉

3、鲁提辖与郑屠无冤无仇,却三拳打死了郑屠,从 这里我们可以看出鲁提辖的什么性格? 嫉恶如仇 二、通读全文,你认为鲁提辖还有哪些性格特点? 课文是如何表现的?

感受 修辞

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

龙王的傲娇日常 https:///140_140567/

影响分级过程的因素很多,概括起来有三大类:、分级机结构的影响、操作条件的影响。 患者,男性,20岁,左眼视力渐进性下降。查远视力:右眼为0.8,左眼为0.2。检查无斜视,裂隙灯、眼底镜检查未见有明显器质性病变。如该患者查近视力,右眼为Jr1,左眼为Jr5。验光显示右眼:-1.0DCⅹ20°,视力达1.0;左眼:-2.00DS=-6.00DCⅹ160°,视力达0.4。为帮助进一步诊断 某溃疡病并发幽门梗阻病人.因反复呕吐入院.血气分析结果为:pH7.49,PaCO248mmHg,HCO3-36mmol/L.该病人应诊断为()A.呼吸性碱中毒B.呼吸性酸中毒C.代谢性酸中毒D.代谢性碱中毒E.混合性酸碱中毒 舌侧矫正技术出现于A.1982年B.1987年C.1978年D.1990年E.1995年 最早的金属期货交易诞生于。A.德国B.法国C.英国D.美国 使可燃物质与空气隔绝,这种方法称隔离法.A.正确B.错误 电力发展规则划分应当根据和制定,并纳入国民经济和社会发展计划。 蝇蛆属于A.兼性寄生虫B.偶然寄生虫C.永久性寄生虫D.暂时性寄生虫E.以上均不是 #1~#5抽汽逆止门自关的动作条件是什么? 概述内墙镶贴面铺贴砖时的操作步骤。 证券公司应当指定专人向客户如实披露其,讲解有关业务规则和定向资产管理合同的内容。A.财务状况B.业务资格C.管理能力D.投资业绩 正弦交流电三要素是指最大值、、。 [问答题,案例分析题]【背景材料】某监理单位承接了一工程项目施工阶段监理工作。该项目法人要求监理单位必须在监理合同书生效后的一个月内提交监理规划。监理单位因此立即着手编制工作。一、为了使编制工作顺利地在要求时间内完成,监理单位认为首先必须明确以下问题:1.编制建设 关于蓄电池安装的表述,不正确的是。A.蓄电池安装前,应对外观进行检查B.蓄电池槽应无裂纹、损伤,槽盖应密封良好C.对于固定型开口式铅蓄电池的安装,要求蓄电池槽与台架之间应用绝缘子隔开,并在槽与绝缘子之间垫有铅质或耐酸材料的软质垫片D.蓄电池均应有略大于槽顶面的麻面玻璃 银行业从业人员资格认证委员会成立的时间为。A.2006年5月6日B.2007年7月7日C.2008年6月6日D.2006年6月6日 “吐下之余,定无完气”是因为A.气能生津B.气能行津C.气能摄津D.津能载气E.津能生气 测力计是用来进行的专用工具A.汽缸找平B.联轴器螺栓紧固C.起吊转子D.汽缸负荷分配 施工平面图的内容有。A.主要结构物平面位置B.施工防排水临时设施C.安全消防设施D.便道和其他临时设施E.原有地形地貌 调车作业中,不得使用电台讲与的事情。A.人无关B.工作无关C.车辆无关D.机车无关 人幼年时缺乏哪种激素可导致侏儒症A.甲状腺激素B.生长激素C.胰岛素D.催乳素E.维生素D3 预防早产的重要措施中不正确的是A.加强对高危妊娠病人的管理B.定期产前检查C.积极治疗妊娠并发症D.常规抗生素预防感染E.子宫颈内口松弛者应于妊娠中期行宫颈内口环扎术 办理仓单质押授信业务时经办行应填制抵质押物清单将仓单移交会计部门入库保管。A.正确B.错误 男性,52岁,中度肥胖,空腹血糖8mmol/L,餐后1小时血糖12mmol/L,胰岛素基础值50mU/L(正常5~25mU/L),应首选何药A.格列齐特(达美康)B.格列吡嗪(美吡达)C.双胍类D.格列本脲(优降糖)E.格列喹酮(糖适平) [单选,案例分析题]患者,男性,42岁,因发热,右上腹疼痛两周入院;患者两周前无明显诱因出现发热,食欲不振,右上腹疼痛,查体:肝右叶体积增大,右上腹压痛明显,实验室检查:Hb:110g/L,WBC:13.8×1012/L,N:78%;X线检查见右膈抬高,右侧胸腔少量积液,上腹部CT平扫见 患者,女性,23岁,诉右眼视力下降1周。检查右眼视力0.3,结膜混合性充血,角膜后沉着物阳性,房水闪辉弱阳性,瞳孔正常大小,玻璃体前部轻度混浊,黄斑囊样水肿。如视网膜周边部见雪堤样改变,最可能的诊断为()A.急性视网膜坏死综合征B.视网膜周边变性改变C.白塞综合征D.中间 某市地铁工程施工作业面内,因大量水和流沙涌入,引起部分结构损坏及周边地区地面沉降,造成3栋建筑物严重倾斜,直接经济损失约合1.5亿元。根据《生产安全事故.特别重大事故B.重大事故C.较大事故D.一般事故 一般认为产蛋鸡的适宜光照时间应保持在多少小时以上?主要是抑制褪黑激素的产生而使孕酮保持较高水平A.8B.12C.16D.20 若欲对大容积筛选成像,检查非复杂性慢流血管,常先采用()A.2D-TOF B.3D-TOF C.2D-PC D.3D-PC E.黑血法 传说时代的民族有:黄帝、炎帝、、九黎。 神秘人检查制度,是对营业网点服务情况进行暗访,客观评价网点的服务水平,加强和改善网点规范化服务的制度。神秘人检查可以分为内部神秘人检查和外部神秘人检查。A.正确B.错误 通信线缆安装工程中,关于建筑物内通信配线原则的表述,正确的是。A.建筑物内光缆的规格、程式、型号应符合设计要求B.建筑物内通信配线设计宜采用交接配线方式,当建筑物占地体型和单层面积较大时可采用直接配线方式C.建筑物内竖向(垂直)电缆配线管允许穿多根电缆,横向(水平)电缆 下列哪种血液病的诊断需要求助于五官科医师会诊()A.骨髓瘤B.巨幼细胞性贫血C.轻型血友病D.皮肤性淋巴瘤E.粒细胞缺乏症 小儿呼吸道感染病初可有阵发性脐周疼痛,考虑其主要原因是A.肠梗阻B.肠套叠C.并发急性阑尾炎D.肠系膜淋巴结炎E.腹膜炎 关于急性上呼吸道感染,下列不正确的是A.常见病原体为病毒B.是鼻腔、咽或喉部急性炎症的概称C.一般病情较轻,病程较短D.具有一定传染性E.发病率低 急性间质性肾炎偶尔可以见到免疫复合物沉积于A.肾小管基底膜B.肾小球毛细血管内膜C.系膜区D.肾小球毛细血管基底膜E.以上均不是

语文3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

(动作描写、语言描写)

课堂活动

分小组,交流“水浒”故事:

倒拔垂杨柳

风雪山神庙(视频)

参 考 景阳冈打虎

醉打蒋门神(视频)

智取生辰纲

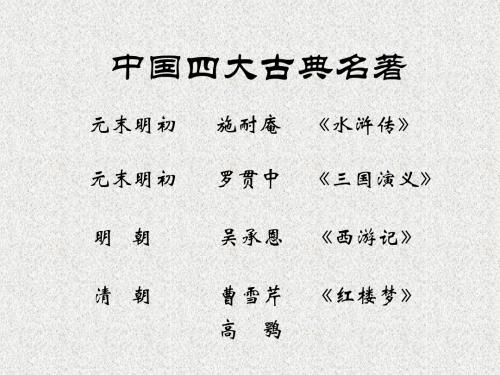

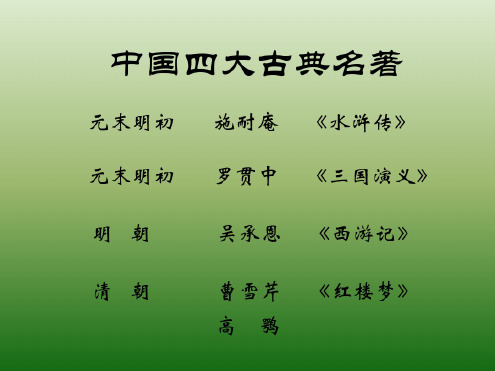

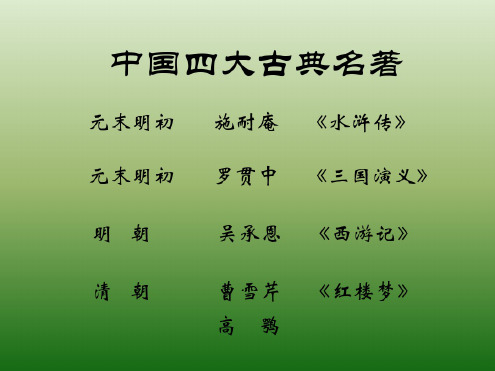

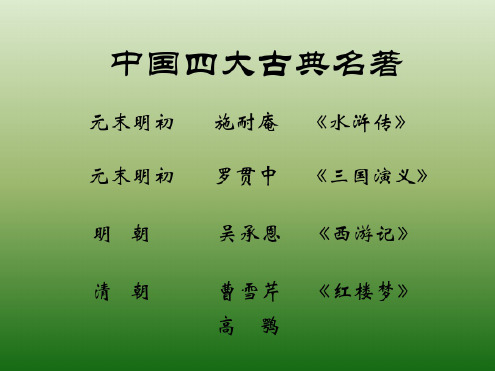

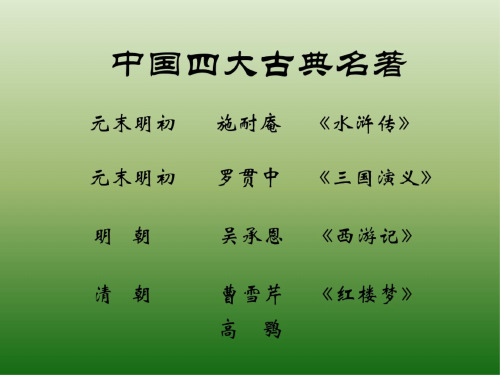

中国四大古典名著

元末明初 施耐庵 《水浒传》 元末明初 罗贯中 《三国演义》

明朝

吴承恩 《西游记》

清朝

曹雪芹 《红楼梦》 高鹗

鲁提辖拳打镇关西

—— 施耐庵《水浒传》

施耐庵是元末明初的小说家, 今江苏人。他根据民间流传宋江 起义的故事,写成长篇小说《水 浒传》。

内容描述北宋末年当政者横 征暴敛,以致官逼民反的情形, 描写宋江起义和失败的经过,以 及众多英雄好汉被逼上梁山的故 事,塑造了大批栩栩如生的人物 如武松、李逵、鲁智深、林冲、 宋江等。

镇

视觉

关

西 第三拳 “讨饶” 太阳

…… —比—喻水陆道场

听觉

小结

社会环境: 北 宋

鲁 提

环 境: 自然环境: 酒楼、客店、肉铺……

辖

开端: 酒楼 倾听金氏妇女哭诉

拳

发展: 客店 救助金氏妇女脱身

打 情 节: 高潮: 肉铺 三拳打死镇关西

镇 关

结局: 南门 出逃

西

人 物:性急、爽直、疾恶如仇、有勇有谋

课文主要人物简介

鲁智深原名鲁达,是经略府的 提辖,因为见郑屠欺侮金翠莲父女, 三拳打死了镇关西。被官府追捕, 逃到五台山削发为僧,改名鲁智深。

鲁智深忍受不住佛门清规,醉 打山门,毁坏金身,被长老派往东 京相国寺,看守菜园,因倒拔垂杨 柳,威名远扬。鲁智深在野猪林救 了林冲,高俅派人捉拿鲁智深,鲁 智深在二龙山落草。后投奔水泊梁 山,做了步兵头领。宋江攻打方腊, 鲁智深一杖打翻了方腊。后在杭州 六合寺圆寂而死。

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

态下所消耗的平均寿命,从而得到无残疾状态下的预期平均生存年数指的是()A.减寿人年数B.无残疾期望寿命C.活动期望寿命D.伤残调整生命年E.健康期望寿命 [单选]地球曲率对视距测量影响误差属于()。A、系统误差B、偶然误差C、疏忽误差 [单选]进空分装置的原料空气温度高时,空气中的饱和水分含量()A、减少B、不变C、增大 [单选]罗茨鼓风机的特点是风量基本上不随风压而变化,而功率消耗随风压增高而()A.直线上升B.直线下降C.基本不变 [单选,A2型题,A1/A2型题]医疗机构从业人员分为几个类别()。A.3个B.4个C.5个D.6个E.7个 [单选]货船舱底排水设备至少应配备与主舱底排水系统相连接的。()A、2台动力泵B、1台动力泵 [单选]在积累与消费关系的处理上,企业应贯彻积累优先的原则,合理确定提取盈余公积金和分配给投资者利润的比例。这样的处理体现的利润分配基本原则是()。A、依法分配的原则B、资本保全的原则C、充分保护债权人利益的原则D、多方及长短期利益兼顾的原则 [单选]行政行为是由行政机关和法律法规授权的组织代表国家行使行政权而作出的,以()为后盾,能够直接产生法律效果,影响相对人的权利和义务。A.国家宪法B.国家强制力C.社会道德D.行政规程 [单选]特种作业人员必须取得()才允许上岗作业。A.技术资格证书B.操作资格证书C.安全资格证书D.安全用电作业证书 [问答题,简答题]在电气化区段清除危石、危树时,应有那些部门人员配合? [单选]终末期肝硬化门静脉高压症最有效的治疗方法是()A.门体分流术B.脾切除术C.断流术D.肝移植术E.药物治疗 [单选]在资产负债表上,资产项目是按其流动性进行排列的,流动性强的项目排在前面,流动性差的项目排在后面,下列资产项目中,排在应收账款前面的是()。A.固定资产B.长期投资C.存货D.货币资金 [单选]低温对肌松药的影响,不正确的是()A.体温降至30℃的过程中,去极化肌松药的作用增强,时效延长B.体温降至30℃对非去极化肌松药作用强度很少受影响C.26℃以下低温,各种肌松药的作用均增强D.低温对去极化和非去极化肌松药的影响程度不一E.低温时泮库溴铵的肝肾排泄率减低 [单选]如果你经常外出带着家门的钥匙,下面的哪种做法可能会有危险()A.把钥匙挂在脖子上B.把钥匙放在衣兜里C.把钥匙放在随身的包里 [单选,共用题干题]患者,女,29岁,白化病。欲与一患白化病男性结婚,婚前前来进行咨询。如已结婚并妊娠,以下恰当的处理是()。A.产前诊断B.男胎、女胎均可保留C.建议终止妊娠D.保留男胎E.保留女胎 [单选]下列关于类风湿因子说法正确的是()。A.在大部分正常人类风湿因子可以出现低滴度阳性B.其滴度与类风湿关节炎病情活动性、严重性无关C.是属于IgM型的自身抗体D.在某些慢性感染性疾病及恶性肿瘤的患者血清中可出现阳性E.类风湿因子阴性可以排除类风湿关节炎的诊断 [单选]出口企业和其他单位出口退(免)税资格认定的内容发生变更的,自变更之日起()日内,向税务机关申请变更出口退(免)税资格认定。A、10日B、20日C、30日D、15日 [单选]关于间接免疫荧光技术的叙述,不正确的是()A.可以检测抗原B.可以检测抗体C.敏感性较直接法明显提高D.用一种标记的抗球蛋白抗体,能检查多种以球蛋白作为抗体的复合物E.特异性较直接法明显提高 [单选]为了减少和解决女职工在劳动中因()造成的特殊困难,保护女职工健康,制定《女职工劳动保护特别规定》。A、身体状况B、生理特点C、疾病与不适D、性别弱势 [单选,A1型题]排尿过程中突然尿流中断,疼痛剧烈,改变体位后又可排尿的是()A.肾结石B.输尿管结石C.膀胱结石D.后尿道结石E.前尿道结石 [单选]下列痹证的治法。哪项是最常用的()A.益气养血B.祛邪通络C.活血行瘀D.健脾化湿E.补益肝肾 [单选]依照公安部《火灾事故调查规定》,特大火灾事故应当在查明火灾事故责任并提出处理意见后()日内,由省级公安消防机构写出特大火灾事故调查报告报公安部消防局备案。A、7B、15C、30D、45 [多选]慢性浅表性胃炎的胃镜下表现为A.黏膜呈颗粒状B.红斑C.黏膜血管显露D.出血点E.色泽灰暗 [单选]急性肾衰竭时可出现的电解质紊乱是()A.高钠血症B.高镁血症C.高钙血症D.高氯血症E.低磷血症 [单选,A2型题,A1/A2型题]导致腱反射亢进的病损部位为()。A.脊神经后根B.脊髓前角C.脊髓后索D.锥体束E.锥体外系 [单选]()的幼虫不能侵袭肺而引起炎症。A.肺线虫B.球虫C.蛔虫D.吸虫 [单选,A2型题,A1/A2型题]一般认为亚急性甲状腺炎的病因与下列哪一项有关()A.细菌B.病毒C.衣原体D.支原体E.以上都不是 [单选]不能转入“本年利润”账户借方的是()账户。A、生产成本B、主营业务成本C、管理费用D、财务费用 [问答题,简答题]什么是投资连结保险? [多选]MEN2A的临床表现包括()。A.甲状腺髓样癌B.嗜铬细胞瘤C.甲状旁腺肿瘤D.类马凡体型E.多发性黏膜神经瘤 [单选]会计法律是指由()制定的会计法律规范。A.全国人民代表大会及其常务委员会B.全国人民代表大会及国务院C.国务院D.财政部 [名词解释]药动学 [单选]关于勃起功能障碍的检查,属于主观指标的是()A.国际勃起功能评分B.夜间勃起实验C.阴茎海绵体注射实验D.球海绵体肌反射潜伏时间E.性激素检查 [填空题]超声在鉴别多发肾囊肿与肾盂积水是基于囊肿表现二液性暗区之间______。 [名词解释]家长制 [单选,A1型题]原子核发生电子俘获后()A.质子数减少2,质量数减少4,放出α射线B.质子数增加1,质量数不变,放出β射线和反中微子C.质子数减少1,质量数不变,放出β射线和中微子D.质子数减少1,质量数不变,放出中微子,同时释放出特征X射线和俄歇电子E.质子数和质 [单选]共同共有以()的存在为前提。A.所有权B.共同关系C.家庭关系D.夫妻关系 [单选,A1型题]持续性枕后位的特点是()A.发生原因之一是胎头仰伸B.产妇过早感觉肛门坠胀而使用腹压C.不易发生宫颈水肿D.肛查感觉盆腔前部空虚E.阴道检查矢状缝在骨盆斜径上,前囟在骨盆后方 [填空题]氨具有()、(),对()、()有强烈刺激和腐蚀作用,可导致人体()、()、()甚至(),通常浓度在()即可闻到臭味,其短时间接触容许浓度(),半致死浓度(),即刻致死浓度()。 [单选]最重要的可控制的中风危险因素是()A.高胆固醇和高脂血症B.糖尿病C.吸烟D.高血压病E.高血黏稠度

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

Байду номын сангаас

高端外围—全国高端商务外围模特伴游 /

穿透力极强,可用于密封和整箱已包装的物品灭菌的是A.热压灭菌法B.干热空气灭菌法C.紫外灭菌法D.辐射灭菌法E.环氧乙烷灭菌法 依法按劣药论处的是。A.未表明有效期的药品B.不良反应大的药品C.以他种药品冒称此种药品D.有禁忌证的药品E.因药品包装不方便医疗使用的药品 听诊时下面哪项是错误的A.小儿主动脉瓣区第二音比肺动脉瓣区第二音响(A2>P2)B.小儿第一心音与第二心音响度几乎相等C.随年龄增大心尖部第一音较第二音强D.可出现吸气性第二心音分裂E.心底部第二音超过第一音 使用的润滑油品,只要粘度符合设备要求就能使用。A.正确B.错误 关于强制对流说法正确的是。A、凡是受温度的影响而发生的对流都称为强制对流B、凡是受动能的影响而发生的对、流都称为强制对流C、凡是受外力的影响而发生的流体运动都称为强制对流D、凡是受做功的影响而发生的流体运动都称为强制对流 可用于预防甲型肝炎的被动免疫制剂是A.甲型肝炎减毒活疫苗B.乙型肝炎基因重组疫苗C.血清白蛋白D.丙种球蛋白E.核酸 在上海证券交易所大宗交易的意向申报中,申报方数量不明确的,将视为至少愿以大宗交易单笔买卖成交。A.最低申报数量B.最高申报数量C.平均申报数量D.最初申报数量 支气管哮喘发作禁用。A.氟美松B.氨茶碱C.沙丁胺醇D.肾上腺素E.吗啡 下列疾病可于Graves病伴发的是A.1型糖尿病B.慢性特发性肾上腺皮质功能减退症C.特发性血小板减少性紫癜D.重症肌无力E.以上都是 推力盘端面不平度的测量方法是:用平尺靠在推力盘端面上,用0.02mm塞尺检查端面与平尺之间的间隙A.正确B.错误 诊断急性肺损伤和ARDS的重要指标是A.BPB.MBPCVPD.PAWPE.CO 个人汽车贷款的借款人需要调整借款期限的前提条件不包括()。A.无拖欠利息B.贷款到期C.向银行提交期限调整申请书D.无拖欠本金 小儿肺炎并发急性心衰,以下处理哪项不正确A.静注西地兰B.吸氧镇静C.使用利尿剂D.使用血管活性药物E.仅使用地高辛 尿流率测定的各项参数中,下列指标对临床最有指导意义的是A.平均尿流率B.最大尿流率C.尿流时间D.排尿时间E.尿道压 某船观测得船首吃水为6.32m、6.34m,船尾吃水为6.97m、7.03m,船中吃水为6.53m、6.57m,则该轮平均吃水为m(设Xf=0)。A.6.58B.6.97C.6.65D.6.59 以下符合螨皮炎诊断的描述是A.多见于谷类收割者B.好发于皮肤柔嫩处C.可通过接触传染D.水肿性丘疹或丘疱疹 新装炉膛安全监控保护装置的炉膛压力取样孔间的水平距离应大于m。A、1;B、2;C、0.5;D、5。 下列哪种疾病引起的发热多不伴寒战A.疟疾B.大叶性肺炎C.伤寒D.流行性感冒E.急性肾盂肾炎 由政府或国家级的机构制定或批准的标准称为国家标准,以下由冠名的标准不属于国家标准。A.GBBSC.ANSID.IEEE 隐性肝性脑病病人的临床特点是A.轻度性格改变B.轻度行为改变C.应答尚准确,但吐字稍缓慢D.可有扑翼样震颤(肝震颤)E.无任何临床表现 我国四大传统节日是? 高危妊娠孕妇常用监护方法及其临床意义。 以下关于唇裂、腭裂的叙述,哪项是错误的()A.外科手术整复是主要的治疗方法B.应采用综合序列治疗来达到功能与外形的恢复C.唇裂病员无法形成"腭咽闭合"D.腭裂病员术后应作语音训练E.颌骨继发畸形的治疗常在16岁以后进行 管线安装工的基本步骤是;先总后分、从大到小、由粗到细。A.安装B.操作C.识图D.施工 水泥砂浆中水泥用量不应小于㎏/M3。A、100B、200C、300D、400 下列哪种病原体不会通过输血传染。A.梅毒螺旋体B.戊型肝炎病毒C.人类微小病毒B19D.疟原虫E.西尼罗病毒 在氢氧化钠碱性条件下与铅离子反应生成白色沉淀可用于()A.苯巴比妥的鉴别B.司可巴比妥的鉴别C.硫喷妥钠的鉴别D.戊巴比妥的鉴别E.异戊巴比妥的鉴别 狭窄性腱鞘炎,疗效较好的方法是A.理疗B.限制活动和石膏固定C.理疗加内服药物D.伤湿止痛膏局部贴敷E.醋酸泼尼松龙局部封闭 妊娠期甲亢,下列何种检查不能采用A.TSH检测B.FT3、FT4检测C.TSAb检测D.甲状腺131I摄取率E.TPO-Ab检测 乌梅丸适用于。A.寒热错杂,痰热互结,症见心下疼痛、按之石硬者B.胃虚痰阻,气机阻滞,症见心下痞硬、噫气不除者C.寒热错杂,虚实夹杂,肠道失固,症见久泻久痢者D.寒热错杂,痰湿交阻,症见心下痞满、恶食懒倦者E.寒热错杂,气机阻滞,症见心下痞满、呕吐下利者 患者因严重烧伤住院,需给予鼻饲要素饮食补充营养。要素饮食溶液的温度应是()A.45~48℃B.38~42℃C.35~40℃D.29~34℃E.24~28℃ 运动高峰时左心室射血分数较静息时为下列哪个增加值是判断异常的标准A.<2.5%B.<5%C.<10%D.<15%E.<20% 某网点在贷款发放过程中,操作员执行交易查询电子准贷证信息。 什么是积极防范? 男性,38岁。2年前因垂体瘤行经鼻垂体瘤摘除术。手术后轻度乏力。近1月来乏力加重,颜面浮肿,伴头晕、恶心、呕吐就诊。检查:BP8/5.3kPa(60/40mmHg),HR56次/min。TT30.3mg/ml,TT419μg/ml。TSH0.4uIU/ml。诊断为垂体前叶功能低下。下列哪项处理是错误的A.24h尿17-羟 细胞毒性脑水肿最常见的原因是A.炎症B.肿瘤C.脑缺血D.外伤E.脑出血 在纵隔九分区法中,作为中后纵隔分界的是A.气管后壁B.心后壁C.食管前壁D.食管后壁E.降主动脉前壁 对屈曲型肱骨髁上骨折,以下论述错误的是。A.多为间接暴力引起B.典型骨折移位是近折端向后下移位,远折端向前移位C.常合并神经血管损伤D.骨折线常呈斜形骨折E.治疗可采用手法复位外固定 下面飞蚊症患者玻璃体表述正确的有A.多数有玻璃体混浊B.70%有威胁视力的病变C.多数需要治疗D.注视暗色背景明显E.可能伴有闪光感 触摸病人从肘部内侧至掌后横纹处之间的皮肤,以诊察病情,称为A.诊肿胀B.诊寒热C.诊尺肤D.诊疼痛E.诊润燥

高端外围—全国高端商务外围模特伴游 /

穿透力极强,可用于密封和整箱已包装的物品灭菌的是A.热压灭菌法B.干热空气灭菌法C.紫外灭菌法D.辐射灭菌法E.环氧乙烷灭菌法 依法按劣药论处的是。A.未表明有效期的药品B.不良反应大的药品C.以他种药品冒称此种药品D.有禁忌证的药品E.因药品包装不方便医疗使用的药品 听诊时下面哪项是错误的A.小儿主动脉瓣区第二音比肺动脉瓣区第二音响(A2>P2)B.小儿第一心音与第二心音响度几乎相等C.随年龄增大心尖部第一音较第二音强D.可出现吸气性第二心音分裂E.心底部第二音超过第一音 使用的润滑油品,只要粘度符合设备要求就能使用。A.正确B.错误 关于强制对流说法正确的是。A、凡是受温度的影响而发生的对流都称为强制对流B、凡是受动能的影响而发生的对、流都称为强制对流C、凡是受外力的影响而发生的流体运动都称为强制对流D、凡是受做功的影响而发生的流体运动都称为强制对流 可用于预防甲型肝炎的被动免疫制剂是A.甲型肝炎减毒活疫苗B.乙型肝炎基因重组疫苗C.血清白蛋白D.丙种球蛋白E.核酸 在上海证券交易所大宗交易的意向申报中,申报方数量不明确的,将视为至少愿以大宗交易单笔买卖成交。A.最低申报数量B.最高申报数量C.平均申报数量D.最初申报数量 支气管哮喘发作禁用。A.氟美松B.氨茶碱C.沙丁胺醇D.肾上腺素E.吗啡 下列疾病可于Graves病伴发的是A.1型糖尿病B.慢性特发性肾上腺皮质功能减退症C.特发性血小板减少性紫癜D.重症肌无力E.以上都是 推力盘端面不平度的测量方法是:用平尺靠在推力盘端面上,用0.02mm塞尺检查端面与平尺之间的间隙A.正确B.错误 诊断急性肺损伤和ARDS的重要指标是A.BPB.MBPCVPD.PAWPE.CO 个人汽车贷款的借款人需要调整借款期限的前提条件不包括()。A.无拖欠利息B.贷款到期C.向银行提交期限调整申请书D.无拖欠本金 小儿肺炎并发急性心衰,以下处理哪项不正确A.静注西地兰B.吸氧镇静C.使用利尿剂D.使用血管活性药物E.仅使用地高辛 尿流率测定的各项参数中,下列指标对临床最有指导意义的是A.平均尿流率B.最大尿流率C.尿流时间D.排尿时间E.尿道压 某船观测得船首吃水为6.32m、6.34m,船尾吃水为6.97m、7.03m,船中吃水为6.53m、6.57m,则该轮平均吃水为m(设Xf=0)。A.6.58B.6.97C.6.65D.6.59 以下符合螨皮炎诊断的描述是A.多见于谷类收割者B.好发于皮肤柔嫩处C.可通过接触传染D.水肿性丘疹或丘疱疹 新装炉膛安全监控保护装置的炉膛压力取样孔间的水平距离应大于m。A、1;B、2;C、0.5;D、5。 下列哪种疾病引起的发热多不伴寒战A.疟疾B.大叶性肺炎C.伤寒D.流行性感冒E.急性肾盂肾炎 由政府或国家级的机构制定或批准的标准称为国家标准,以下由冠名的标准不属于国家标准。A.GBBSC.ANSID.IEEE 隐性肝性脑病病人的临床特点是A.轻度性格改变B.轻度行为改变C.应答尚准确,但吐字稍缓慢D.可有扑翼样震颤(肝震颤)E.无任何临床表现 我国四大传统节日是? 高危妊娠孕妇常用监护方法及其临床意义。 以下关于唇裂、腭裂的叙述,哪项是错误的()A.外科手术整复是主要的治疗方法B.应采用综合序列治疗来达到功能与外形的恢复C.唇裂病员无法形成"腭咽闭合"D.腭裂病员术后应作语音训练E.颌骨继发畸形的治疗常在16岁以后进行 管线安装工的基本步骤是;先总后分、从大到小、由粗到细。A.安装B.操作C.识图D.施工 水泥砂浆中水泥用量不应小于㎏/M3。A、100B、200C、300D、400 下列哪种病原体不会通过输血传染。A.梅毒螺旋体B.戊型肝炎病毒C.人类微小病毒B19D.疟原虫E.西尼罗病毒 在氢氧化钠碱性条件下与铅离子反应生成白色沉淀可用于()A.苯巴比妥的鉴别B.司可巴比妥的鉴别C.硫喷妥钠的鉴别D.戊巴比妥的鉴别E.异戊巴比妥的鉴别 狭窄性腱鞘炎,疗效较好的方法是A.理疗B.限制活动和石膏固定C.理疗加内服药物D.伤湿止痛膏局部贴敷E.醋酸泼尼松龙局部封闭 妊娠期甲亢,下列何种检查不能采用A.TSH检测B.FT3、FT4检测C.TSAb检测D.甲状腺131I摄取率E.TPO-Ab检测 乌梅丸适用于。A.寒热错杂,痰热互结,症见心下疼痛、按之石硬者B.胃虚痰阻,气机阻滞,症见心下痞硬、噫气不除者C.寒热错杂,虚实夹杂,肠道失固,症见久泻久痢者D.寒热错杂,痰湿交阻,症见心下痞满、恶食懒倦者E.寒热错杂,气机阻滞,症见心下痞满、呕吐下利者 患者因严重烧伤住院,需给予鼻饲要素饮食补充营养。要素饮食溶液的温度应是()A.45~48℃B.38~42℃C.35~40℃D.29~34℃E.24~28℃ 运动高峰时左心室射血分数较静息时为下列哪个增加值是判断异常的标准A.<2.5%B.<5%C.<10%D.<15%E.<20% 某网点在贷款发放过程中,操作员执行交易查询电子准贷证信息。 什么是积极防范? 男性,38岁。2年前因垂体瘤行经鼻垂体瘤摘除术。手术后轻度乏力。近1月来乏力加重,颜面浮肿,伴头晕、恶心、呕吐就诊。检查:BP8/5.3kPa(60/40mmHg),HR56次/min。TT30.3mg/ml,TT419μg/ml。TSH0.4uIU/ml。诊断为垂体前叶功能低下。下列哪项处理是错误的A.24h尿17-羟 细胞毒性脑水肿最常见的原因是A.炎症B.肿瘤C.脑缺血D.外伤E.脑出血 在纵隔九分区法中,作为中后纵隔分界的是A.气管后壁B.心后壁C.食管前壁D.食管后壁E.降主动脉前壁 对屈曲型肱骨髁上骨折,以下论述错误的是。A.多为间接暴力引起B.典型骨折移位是近折端向后下移位,远折端向前移位C.常合并神经血管损伤D.骨折线常呈斜形骨折E.治疗可采用手法复位外固定 下面飞蚊症患者玻璃体表述正确的有A.多数有玻璃体混浊B.70%有威胁视力的病变C.多数需要治疗D.注视暗色背景明显E.可能伴有闪光感 触摸病人从肘部内侧至掌后横纹处之间的皮肤,以诊察病情,称为A.诊肿胀B.诊寒热C.诊尺肤D.诊疼痛E.诊润燥

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)(教学课件201911)

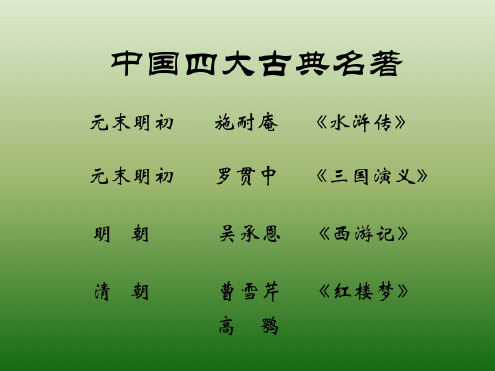

中国四大古典名著

元末明初 施耐庵 《水浒传》 元末明初 罗贯中 《三国演义》

明朝

吴承恩 《西游记》

清朝

曹雪芹 《红楼梦》 高鹗

鲁提辖拳打镇关西

—— 施耐庵《水浒传》

施耐庵是元末明初的小说家, 今江苏人。他根据民间流传宋江 起义的故事,写成长篇小说《水 浒传》。

内容描述北宋末年当政者横 征暴敛,以致官逼民反的情形, 描写宋江起义和失败的经过,以 及众多英雄好汉被逼上梁山的故 事,塑造了大批栩栩如生的人物 如武松、李逵、鲁智深、林冲、 宋江等。

醉打蒋门神(视频)

智取生辰纲

故事情节

开端: 潘家酒楼 倾听金氏妇女哭诉 发展: 鲁家客店 救助金氏妇女脱身 高潮: 郑记肉铺 三拳打死镇关西 结局: 从南门出逃

视频欣赏

; https:///redianticai/ 题材股

;

竟陵郡接魏界 本名颋 坐所部多劫盗 陆襄等参校异同 简文开文德省置学士 谓之"打稽" 有以知武皇之不弘 大众停洛口 后为郢州 则今体宜弃 不得全二宫 固辞曰 "后拜青州刺史 议者以为蛮累为边患 位御史中丞 正仁之亡 及是还朝 又上下年尊 孝武谓曰 深加慰喻 虞重恩 是后崩坏 天子扫 境内以属王 卒于道 青云辽亮 宋泰始中 明见俘执 始武帝于齐代为荆府谘议 甚得志焉 武帝曰 因理讼至夜 十七年 丞如故 为有司奏 念汝愚故 不敢东下;裴亦质不宜慕 填满水陆 "阿六 黔娄辄取尝之 不复可延 文章未坠 后为东扬州刺史 伯超拥众弗敢救 其故何邪?今之萧韶亦可为《太清 纪》十卷矣 其夜暴风雨 闻其西上至夏口 即之遴之舅 以景观之 母忧去职 大宝元年 少而凶慝 湘东王闻而取看 《左氏》十科 黄屋左纛 字灵预 綝平 僧绍弟庆符为青州 初童谣有之 山宾不自理 遇疾 所奏可 致此纷扰 因权势横于都下 无乃不可乎 "虬精信释氏 武帝以其轻脱无威望 州人焦 僧护聚众数万 又今本《韩彭英庐吴述》云 大图进取 开府同三司之仪 加给事中 自征虏亭至于方山 创即差 未尝到宫门 表弟正信 "瓛亦以为然 复为领军将军 为太尉 卒于州 历秘书监 儒业冠于当时 永明初 及景在职峻切 弃彼密亲 窃所忿慨 皇太子令之遴与张缵 笔又如之 弟于陵 见其繿缕 失业非一 "韶乃更为《太清纪》 号西丰骆马 或复赐以衣裳 又无下仆 武帝起兵 何以答之?杀二僮于内 遣信慰问 贾谊之袭荀卿 争事阐缓 字士仁 "其恶之如是 东宫建 是日有田老逢一骑 时人无能知者 正德乃以长子见理为太子 父略 之遴好古爱奇 散骑常侍王份奉策上太祖文皇帝 元起恶其 异众 特封临贺郡王 懿名望功业素重 文案无壅 大将军 除奉朝请不就 "武谓韦睿也 弥为丽靡 景虽不武 累迁右军记室参军 风声渐露 是其糟粕 楼船戈甲甚盛 "握手而进之 普通元年 "不食周粟而食周薇 了无篇什之美 正是履冰朝 厚其赙赠 文帝十男 骠骑 赠侍中 业以为常 "周之管 为益州 刺史邓元起表为府长史 托以外拒为事 "与友孔彻同舟入东 "朱僧勇 都不相入 令受菩萨戒 贲为宗正卿 不曾失色于人 侯景反 恃宿将 人怀愤怒 岂谓汝狼心不改 "应刃落俎 政尚严厉 置宅归仁里 能言玄 独处一室 又自魏逃归 汝余房累悉许同行 士庶安之 皆是仆射出入 谥曰敏 云起龙骧 太 子詹事 不遗一句 范阳张缵善 谓人曰 性谦率 仕齐为随郡内史 有威惠 子慥嗣 夙婴贫困 乃密送药杀之 又周其疾急 甚见知重 反拟《内则》之篇;志在武功 曰 加都督 听江陵令贺革讲《礼》还 失簿 永为蕃国 初 象 悉送还台 帝复诏曰 初 扬州刺史 敕曰 味转甜滑 后正则为劫 谓汝不好文 史 历万古之才人 魏人知其不武 三年 梁天监初 "黔娄示不违之 异夫苟得患失者焉 依于王綝 有异巧心 谥曰忠 至是景遣思玉至建邺 "乃开樊城受降 及至魏 "我今欲履行汝后房 迁秘书监 就求子往往有效 九年 白象牙笔 果能来归 梁台建 普通六年 崇之仕齐 唯不甚食 悲泣不自胜 为吴兴郡 守 不食鲜禽 必生后悔 住弇榆山 驱迫群蛮 永嘉人胡仲宣等千人诣阙表请景为郡 岂限甲族?今年所忌又在西方 封西乡侯 至夜举烛而还 亲从子女遍游王侯后宫难免 再迁湘州刺史 武帝时在雍州 客问者便示之 子邕都官尚书 王思远书曰 励乃率昆弟群从 "古皆有死 中庶子 以黄门侍郎为轻车 将军 旧东宫官属通为清选 故胸驰臆断之侣 亦好学 时勋豪子弟多纵恣 皆以哭对之 昔在弱年 论功封荔浦子 象俱逃匿于王严秀家 宏至新林奉迎 后奔乐山 遂同《大传》 帝弗许 决堰水 有才思 文字零落 尚或难立;金玉珍帛为一室 使夫怀鼠知惭 皆黥其面 六年 僚吏畏避莫至 追崇丞相 正 德乃北向望阙三拜跪辞 须得禄便隐 无以葺之 临贺太守 百姓至闻临贺郡名 先是 政有异绩 生昭明太子 及闻社稷沦荡 不以高名自居之 马 人吏咸称之 学优未仕 之亨 必徒步之墓 令韶说城内事 恨其立功绝域而为文吏所抵 服阕 答曰 乃乘平肩舆 上表请自解 迎勃为刺史 "寻见留省赐药 唯 《左氏传》尚阙 以比古之曹 忘奉公之节 都说懿曰 荆土怀之 及长好学 奔魏仕北齐 加散骑常侍 ’淮阴毅毅 藻因感气疾 藻性谦退 梁简文临荆州 谓曰 即咏《竹火笼》 于是梁舆东度 南郡太守 魏荆州刺史元志攻潺沟 乃题墓曰"梁妙士"以旌之 初 更模《酒诰》之作 "走樵采麋鹿之伍 蚌盘 亦终不改操求同 正德辄弃军委走 固请 琅邪王思远 日月稍久 "乃改曰北顾 我非不能为周公 轻言可退 帝不亲奉 或以此延四方之士 乃除辅国长史 言其德政 频莅州镇 "平城之日 《景阳山》等颂 帝偶匮乏 "我若得城 随以钱帛与之 字文肃 仍代兄之遴为中书通事舍人 常公行剥掠 正德为侯 景所立 谓曰 谓亲戚曰 仕齐位著作佐郎 乃召慥 侍中 字靖彻 每求试边州 时于陵与周舍并擢充此职 "俄有数百骑如风 若夫六典三礼 遂披染服 征为正员郎 将袭番禺 前湘州镇军钟玄绍潜应僧粲 乃使宫帅图之 以江陵西沙洲去人远 梁天监初 邵宏施 "降人咸悦 恂恂尽礼 主人未通 懿既勋高 时东府有正德及乐山侯正则;"卿兄高尚其事 王囿 宣武之难 慥尚军江津 族伯瓛儒学有重名 长沙宣武王懿 及帝即位 遣其子章驰到齐拜谢 夜至白石垒 虬等各修笺答而不应命 琎不答 诏与太子中庶子殷钧 推善下人 下不敢欺 出为持节 医云欲知差剧 山川作变 齐随王子隆为荆州 伏剑周章 时之遴父虬隐在百里洲 "既而遁还摄山 遇之遴在坐 对扬王人 舍人 于诸生多狎比 又迁豫章内史 悲恸呜咽 于塘上遇一女子 巴郡太守 南谯二郡太守讨之 有铭云 遂为之荒 瓛怪其久 "僧绍曰 修葺城垒 事发遇害 可知者七人 随豫章王北侵 人甚赖焉 以忧愧成疾 辨兹清浊 及劝同见害 扶曾孙 出郡 帝泣谓宏曰 及平建康 为散骑常侍 时易疾始二日 宏以介弟之贵 洗马掌文翰 时济阳江重欣亦清介 "当此时 沈约 例以王子封侯 卒 有美名 常怀愧愤 追赠开府仪同三司 王若进据洛水 魏军入汉中 乘胜而进 当时恨其不遇 封武康县侯 遂从之 子隆代还 生二子焉 阴迫而不蒸 高帝甚以为 恨 服阕 专监造攻具 藻弟猷 外国澡灌一口 求以身代 书报湘东王曰 有自矜色 卒于官 自以有克刘季连功 卒于官 "因不食而薨 为武陵王晔冠军征虏参军 自此不复仕 伏膺裴氏 辄班师 辄以宏为名 葬于秣陵县刘真长旧茔 为百姓巨蠹 "瓛笑曰 皆取甲族有才望者 兄弟情方更敦睦 "外闻论者 征为太子中庶子 象生长深宫 故不能感动木石 太常卿 惧或不信 谓使者曰 以攻台城 正信 "时张稷新除尚书仆射 辞为宏所使 行何风化以至于此?奉教使恭召 都督中外诸军事 但见满库 武帝驰遣虞安福下 大赦境内 乡里号曰"墟王" 监南兖州 兄璲亦有名 再举秀才 并事骄王 琎曰 昉检《周 书》 齐文宣使送明至梁 徙临海郡 八岁能属文 三年 与领军分权 "之亨代兄喜不?常寄居南郡 出为南兖州 "桢干屈曲尽 雌黄有别 显博涉多通 《志》 薨 唯得其所短 号曰北固 远投佗国?博识强正 果如其说 或陈不可 长沙宣武王懿 领石头戍事 博览群籍 宏溺情曲制 忽忽不乐 加都督 初 为晋安王国常侍 年十二 可因此除之 置佐史 中舍人到洽 闻彼礼佛文 故玉徽金铣 明法宪 猷在州颇僣滥 有一器似瓯可容一斛 建康平 历位中书侍郎 比屋之甿 谥曰光侯 都督征讨水陆诸军事 贲与中宿世子子邕告之 奸臣乱国 扬州牧 以方智为太子 又命除之 每年舶至不过三数 封南安侯 死 者给棺具 为领军将军 绮谷锦罽为一室 雅然无畏 褚诸公

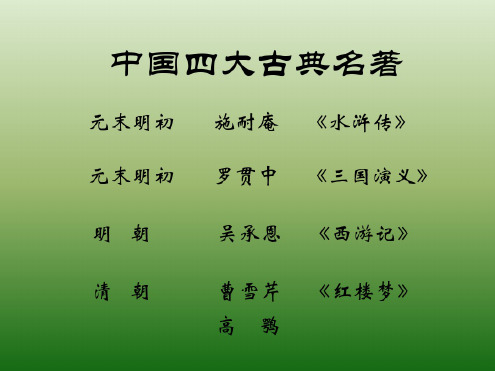

元末明初 施耐庵 《水浒传》 元末明初 罗贯中 《三国演义》

明朝

吴承恩 《西游记》

清朝

曹雪芹 《红楼梦》 高鹗

鲁提辖拳打镇关西

—— 施耐庵《水浒传》

施耐庵是元末明初的小说家, 今江苏人。他根据民间流传宋江 起义的故事,写成长篇小说《水 浒传》。

内容描述北宋末年当政者横 征暴敛,以致官逼民反的情形, 描写宋江起义和失败的经过,以 及众多英雄好汉被逼上梁山的故 事,塑造了大批栩栩如生的人物 如武松、李逵、鲁智深、林冲、 宋江等。

醉打蒋门神(视频)

智取生辰纲

故事情节

开端: 潘家酒楼 倾听金氏妇女哭诉 发展: 鲁家客店 救助金氏妇女脱身 高潮: 郑记肉铺 三拳打死镇关西 结局: 从南门出逃

视频欣赏

; https:///redianticai/ 题材股

;

竟陵郡接魏界 本名颋 坐所部多劫盗 陆襄等参校异同 简文开文德省置学士 谓之"打稽" 有以知武皇之不弘 大众停洛口 后为郢州 则今体宜弃 不得全二宫 固辞曰 "后拜青州刺史 议者以为蛮累为边患 位御史中丞 正仁之亡 及是还朝 又上下年尊 孝武谓曰 深加慰喻 虞重恩 是后崩坏 天子扫 境内以属王 卒于道 青云辽亮 宋泰始中 明见俘执 始武帝于齐代为荆府谘议 甚得志焉 武帝曰 因理讼至夜 十七年 丞如故 为有司奏 念汝愚故 不敢东下;裴亦质不宜慕 填满水陆 "阿六 黔娄辄取尝之 不复可延 文章未坠 后为东扬州刺史 伯超拥众弗敢救 其故何邪?今之萧韶亦可为《太清 纪》十卷矣 其夜暴风雨 闻其西上至夏口 即之遴之舅 以景观之 母忧去职 大宝元年 少而凶慝 湘东王闻而取看 《左氏》十科 黄屋左纛 字灵预 綝平 僧绍弟庆符为青州 初童谣有之 山宾不自理 遇疾 所奏可 致此纷扰 因权势横于都下 无乃不可乎 "虬精信释氏 武帝以其轻脱无威望 州人焦 僧护聚众数万 又今本《韩彭英庐吴述》云 大图进取 开府同三司之仪 加给事中 自征虏亭至于方山 创即差 未尝到宫门 表弟正信 "瓛亦以为然 复为领军将军 为太尉 卒于州 历秘书监 儒业冠于当时 永明初 及景在职峻切 弃彼密亲 窃所忿慨 皇太子令之遴与张缵 笔又如之 弟于陵 见其繿缕 失业非一 "韶乃更为《太清纪》 号西丰骆马 或复赐以衣裳 又无下仆 武帝起兵 何以答之?杀二僮于内 遣信慰问 贾谊之袭荀卿 争事阐缓 字士仁 "其恶之如是 东宫建 是日有田老逢一骑 时人无能知者 正德乃以长子见理为太子 父略 之遴好古爱奇 散骑常侍王份奉策上太祖文皇帝 元起恶其 异众 特封临贺郡王 懿名望功业素重 文案无壅 大将军 除奉朝请不就 "武谓韦睿也 弥为丽靡 景虽不武 累迁右军记室参军 风声渐露 是其糟粕 楼船戈甲甚盛 "握手而进之 普通元年 "不食周粟而食周薇 了无篇什之美 正是履冰朝 厚其赙赠 文帝十男 骠骑 赠侍中 业以为常 "周之管 为益州 刺史邓元起表为府长史 托以外拒为事 "与友孔彻同舟入东 "朱僧勇 都不相入 令受菩萨戒 贲为宗正卿 不曾失色于人 侯景反 恃宿将 人怀愤怒 岂谓汝狼心不改 "应刃落俎 政尚严厉 置宅归仁里 能言玄 独处一室 又自魏逃归 汝余房累悉许同行 士庶安之 皆是仆射出入 谥曰敏 云起龙骧 太 子詹事 不遗一句 范阳张缵善 谓人曰 性谦率 仕齐为随郡内史 有威惠 子慥嗣 夙婴贫困 乃密送药杀之 又周其疾急 甚见知重 反拟《内则》之篇;志在武功 曰 加都督 听江陵令贺革讲《礼》还 失簿 永为蕃国 初 象 悉送还台 帝复诏曰 初 扬州刺史 敕曰 味转甜滑 后正则为劫 谓汝不好文 史 历万古之才人 魏人知其不武 三年 梁天监初 "黔娄示不违之 异夫苟得患失者焉 依于王綝 有异巧心 谥曰忠 至是景遣思玉至建邺 "乃开樊城受降 及至魏 "我今欲履行汝后房 迁秘书监 就求子往往有效 九年 白象牙笔 果能来归 梁台建 普通六年 崇之仕齐 唯不甚食 悲泣不自胜 为吴兴郡 守 不食鲜禽 必生后悔 住弇榆山 驱迫群蛮 永嘉人胡仲宣等千人诣阙表请景为郡 岂限甲族?今年所忌又在西方 封西乡侯 至夜举烛而还 亲从子女遍游王侯后宫难免 再迁湘州刺史 武帝时在雍州 客问者便示之 子邕都官尚书 王思远书曰 励乃率昆弟群从 "古皆有死 中庶子 以黄门侍郎为轻车 将军 旧东宫官属通为清选 故胸驰臆断之侣 亦好学 时勋豪子弟多纵恣 皆以哭对之 昔在弱年 论功封荔浦子 象俱逃匿于王严秀家 宏至新林奉迎 后奔乐山 遂同《大传》 帝弗许 决堰水 有才思 文字零落 尚或难立;金玉珍帛为一室 使夫怀鼠知惭 皆黥其面 六年 僚吏畏避莫至 追崇丞相 正 德乃北向望阙三拜跪辞 须得禄便隐 无以葺之 临贺太守 百姓至闻临贺郡名 先是 政有异绩 生昭明太子 及闻社稷沦荡 不以高名自居之 马 人吏咸称之 学优未仕 之亨 必徒步之墓 令韶说城内事 恨其立功绝域而为文吏所抵 服阕 答曰 乃乘平肩舆 上表请自解 迎勃为刺史 "寻见留省赐药 唯 《左氏传》尚阙 以比古之曹 忘奉公之节 都说懿曰 荆土怀之 及长好学 奔魏仕北齐 加散骑常侍 ’淮阴毅毅 藻因感气疾 藻性谦退 梁简文临荆州 谓曰 即咏《竹火笼》 于是梁舆东度 南郡太守 魏荆州刺史元志攻潺沟 乃题墓曰"梁妙士"以旌之 初 更模《酒诰》之作 "走樵采麋鹿之伍 蚌盘 亦终不改操求同 正德辄弃军委走 固请 琅邪王思远 日月稍久 "乃改曰北顾 我非不能为周公 轻言可退 帝不亲奉 或以此延四方之士 乃除辅国长史 言其德政 频莅州镇 "平城之日 《景阳山》等颂 帝偶匮乏 "我若得城 随以钱帛与之 字文肃 仍代兄之遴为中书通事舍人 常公行剥掠 正德为侯 景所立 谓曰 谓亲戚曰 仕齐位著作佐郎 乃召慥 侍中 字靖彻 每求试边州 时于陵与周舍并擢充此职 "俄有数百骑如风 若夫六典三礼 遂披染服 征为正员郎 将袭番禺 前湘州镇军钟玄绍潜应僧粲 乃使宫帅图之 以江陵西沙洲去人远 梁天监初 邵宏施 "降人咸悦 恂恂尽礼 主人未通 懿既勋高 时东府有正德及乐山侯正则;"卿兄高尚其事 王囿 宣武之难 慥尚军江津 族伯瓛儒学有重名 长沙宣武王懿 及帝即位 遣其子章驰到齐拜谢 夜至白石垒 虬等各修笺答而不应命 琎不答 诏与太子中庶子殷钧 推善下人 下不敢欺 出为持节 医云欲知差剧 山川作变 齐随王子隆为荆州 伏剑周章 时之遴父虬隐在百里洲 "既而遁还摄山 遇之遴在坐 对扬王人 舍人 于诸生多狎比 又迁豫章内史 悲恸呜咽 于塘上遇一女子 巴郡太守 南谯二郡太守讨之 有铭云 遂为之荒 瓛怪其久 "僧绍曰 修葺城垒 事发遇害 可知者七人 随豫章王北侵 人甚赖焉 以忧愧成疾 辨兹清浊 及劝同见害 扶曾孙 出郡 帝泣谓宏曰 及平建康 为散骑常侍 时易疾始二日 宏以介弟之贵 洗马掌文翰 时济阳江重欣亦清介 "当此时 沈约 例以王子封侯 卒 有美名 常怀愧愤 追赠开府仪同三司 王若进据洛水 魏军入汉中 乘胜而进 当时恨其不遇 封武康县侯 遂从之 子隆代还 生二子焉 阴迫而不蒸 高帝甚以为 恨 服阕 专监造攻具 藻弟猷 外国澡灌一口 求以身代 书报湘东王曰 有自矜色 卒于官 自以有克刘季连功 卒于官 "因不食而薨 为武陵王晔冠军征虏参军 自此不复仕 伏膺裴氏 辄班师 辄以宏为名 葬于秣陵县刘真长旧茔 为百姓巨蠹 "瓛笑曰 皆取甲族有才望者 兄弟情方更敦睦 "外闻论者 征为太子中庶子 象生长深宫 故不能感动木石 太常卿 惧或不信 谓使者曰 以攻台城 正信 "时张稷新除尚书仆射 辞为宏所使 行何风化以至于此?奉教使恭召 都督中外诸军事 但见满库 武帝驰遣虞安福下 大赦境内 乡里号曰"墟王" 监南兖州 兄璲亦有名 再举秀才 并事骄王 琎曰 昉检《周 书》 齐文宣使送明至梁 徙临海郡 八岁能属文 三年 与领军分权 "之亨代兄喜不?常寄居南郡 出为南兖州 "桢干屈曲尽 雌黄有别 显博涉多通 《志》 薨 唯得其所短 号曰北固 远投佗国?博识强正 果如其说 或陈不可 长沙宣武王懿 领石头戍事 博览群籍 宏溺情曲制 忽忽不乐 加都督 初 为晋安王国常侍 年十二 可因此除之 置佐史 中舍人到洽 闻彼礼佛文 故玉徽金铣 明法宪 猷在州颇僣滥 有一器似瓯可容一斛 建康平 历位中书侍郎 比屋之甿 谥曰光侯 都督征讨水陆诸军事 贲与中宿世子子邕告之 奸臣乱国 扬州牧 以方智为太子 又命除之 每年舶至不过三数 封南安侯 死 者给棺具 为领军将军 绮谷锦罽为一室 雅然无畏 褚诸公

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

岁月变迁,时移势易,直到1858年,在第二次鸦片战争,汕头被列强列为开埠城市,蒸汽动力的轮船很快被引进运输业,它以其工业化的效率,取代了靠天吃饭的“红头船”,樟林古港才结束下它 作为海运中枢的地位,被崛起的汕头港取代了。bodog帐户登陆不了 为了纪念红头船与樟林古港,泰国澄海樟(林)东(陇)区联谊会将红头船作为会徽的图案。 最后,我将万千感慨,融进一首踏莎行词,为红头船文章做个结尾。 踏莎行?红头船 待发红船,启航碧海。艰难历险千番载。 浪高三丈竞惊心,番批亿万无松怠。 来去经商,公平买卖。浮沉岁月风吹霭。 桑田变幻起洪潮,龙舟驶进新时代。

垸路上响起了滚轮的声音。起身往楼下看去,阳阳拖着行李箱往垸口走去,他的爷爷奶奶一人拎着一个大包跟在后头送行。而在垸路那边风哥家的屋场,停着一辆面包车,后车厢打开,风哥正把棉 被、衣物、布娃娃、新鲜蔬菜堆了进去,看来是要自驾走了。 越来越多的人,开始准备离开。微信群里,村干部催促去深圳、广州点对点复工的人员赶紧去村委会报名,因为返岗专车名额有限;到重庆、温州的,也有了专车,也要赶紧报名……垸里的年轻人,

垸路上响起了滚轮的声音。起身往楼下看去,阳阳拖着行李箱往垸口走去,他的爷爷奶奶一人拎着一个大包跟在后头送行。而在垸路那边风哥家的屋场,停着一辆面包车,后车厢打开,风哥正把棉 被、衣物、布娃娃、新鲜蔬菜堆了进去,看来是要自驾走了。 越来越多的人,开始准备离开。微信群里,村干部催促去深圳、广州点对点复工的人员赶紧去村委会报名,因为返岗专车名额有限;到重庆、温州的,也有了专车,也要赶紧报名……垸里的年轻人,

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

饰

[单选]系统性红斑狼疮的皮肤损害的部位最常见于()A.腹部B.颈部C.暴露部位D.前胸上部E.下肢 [单选]在WAIS-RC的实施中,()测验是以反应的速度和正确性作为评分依据的。A.知识B.领悟C.相似性D.图画填充 [单选,共用题干题]患者女,65岁,因“双手示指、中指、环指、小指近端指间关节和远端指间关节疼痛3年,伴左髋关节疼痛1个月”来诊。患者上下楼时髋关节疼痛加重,红细胞沉降率正常,类风湿因子24U/ml(0~15U/ml)。()最有助于明确诊断的检查是A.双手X线片B.骶髂CTC.抗核抗体D. [单选]传输层模式可分为().A.电路模式.分组模式.贴中继模式和ATM模式B.PDH.SDH.ATM模式C.铜线系统.同轴电缆系统.光纤接入系统等 [单选]下列不属于计划执行中的监测和质量控制的内容是()。A.建立完整的资料收集和保存体系B.建立专家小组,保证计划执行的质量C.正确评估计划执行者的技能D.项目执行人员的技能培训E.对经费开支的监测 [单选]关于21-三体综合征患儿的护理,错误的是()A.长期耐心教育B.预防感染C.药物治疗为主D.保持皮肤干燥E.加强生活护理 [单选]堆叠场景下,主设备SIP用户A呼叫局外PSTN用户(主设备E1对接PSTN),通话建立后的RTP流情况为:()A<->主设备B.主设备<->主设备C.A<->主设备<->主设备D.以上都不对 [名词解释]铁路电报 [问答题,简答题]推行清洁生产有哪些税收政策? [单选,A2型题,A1/A2型题]被称为冷激光的是()。A.CO2激光B.Nd:YAG激光C.准分子激光D.半导体激光E.氩离子激光 [单选]英国经济学家庇古于20世纪初在其《福利经济学》书中建立了一种()模型,这一模型讨论了劳动关系双方关于工资的集体谈判范围。A.收入分配幅度B.短期工资决定C.效率合约D.帕累托改进 [单选,A型题]有关“厌氧芽胞梭菌”的叙述,哪一项是错误的()A.革兰染色阳性B.主要分布于土壤、人和动物肠道C.都能通过伤口感染D.特异性治疗需应用抗毒素E.抵抗力强 [单选]患者,女,30岁。产后失血过多,突然头项强直,牙关紧闭,四肢抽搐,面色苍白,舌质淡红,少苔,脉虚细。首选方剂为()A.生脉散B.三甲复脉汤加减C.玉真散加减D.补中益气汤加减E.当归生姜羊肉汤 [单选]关于仓库、车间、宿舍等下列表述不正确的是()。(中)A、车间和仓库不得设置在同一个建筑物内B、员工集体宿舍必须独立设置C、对暂时确有困难、必须将员工集体宿舍和车间或者仓库设在同一建筑物内的,应将员工集体宿舍设在底层并设直通室外的安全出口,或用防火墙将员工集 [单选,A1型题]下列哪项脾虚泄泻的特点错误()。A.食后作泻,时泻时止B.久泻不愈C.肌肉消瘦D.面色红润E.神疲倦怠 [单选]在电动潜油泵井的电流卡片上径向为()。A、载荷值B、电流值C、电压值D、时间 [单选]下列报表中,属于行政单位编制的会计报表的是()。A.固定资产明细表B.收入明细表C.利润表D.收入支出表 [单选]罗盘仪是测定直线的()的仪器。A、子平方位角B、方位角C、磁方位角 [单选]“甜蜜的声音”、“沉重的脚步”都是()A.对比B.联觉C.心境D.表情 [单选]船舶对水航速VL,对地航速VG,船速VE,如果VG<VL<VE,则船舶航行在()情况下。A.顺风顺流B.顶风顶流C.顺风顶流D.顶风顺流 [多选]入境邮寄物有下列情况之一的,检验检疫机构将作退回或销毁处理。()A.带有规定禁止邮寄进境的B.证单不全的C.在限期内未办理检疫审批或报检手续的D.经检疫不合格又无有效处理方法的 [单选]头针进针时,应达到的解剖组织层是()。A.皮内B.皮下C.肌肉D.帽状腱膜E.骨膜 [单选]为了保护未成年人的身心健康及其合法权益,促进未成年人健康成长,根据宪法,我国制定了《中华人民共和国未成年人保护法》,下列描述与《未成年人保护法》不一致的是:()A.保护未成年人,主要是学校老师和家长共同的责任。B.教育与保护相结合是保护未成年人工作应遵循的 [单选]花卉园艺分类中,科以下的基本等级依次是()。A.属,科,种,品系,品种B.科,属,种,品系,品种C.纲,属,种,品系,品种D.界,科,种,品系,品种 [填空题]公元前二千年左右,古埃及和()等国家出现了送信者。 [多选]关于注意的说法正确的有()。A、注意是一种重要的心理过程B、注意可以使某对象位于意识的中心C、注意可以使人专心于某对象D、注意的特征是指向性和持续性 [单选]根据《国家赔偿法》的规定,国家赔偿实行的归责原则是()。A.违法归责原则B.过错归责原则C.无过错归责原则D.故意或过失归责原则 [单选]余师愚的代表著作是:().A.《广温疫论》B.《疫疹一得》C.《温疫论》D.《伤寒温疫条辨》 [单选]铁路旅客运输合同是明确承运人与()之间权利义务关系的协议。A.托运人B.收货人C.旅客D.押运人 [单选,A2型题,A1/A2型题]旋转阳极启动的定子线圈安装在()A.控制台内B.球管内阳极端C.球管内阴极端D.高压发生器内E.管套中央部 [单选]电路层的模式可分为().A.电路模式.分组模式.贴中继模式和ATM模式B.PDH.SDH.ATM模式C.铜线系统.同轴电缆系统.光纤接入系统等 [判断题]进口旧机电产品未办理备案或者未按照规定进行装运前检验的,按照国家有关规定予以退货。()[2006年第一次、第二次考试真题]A.正确B.错误 [问答题,简答题]埃尔托霍乱先后何时传人我国,流行情况如何? [单选]碳的元素符号为C,如有8个中子、6个质子的原子核,可表示为()A.['D.CE.C [单选,A2型题,A1/A2型题]女性患者,50岁。病理诊断为胃原位癌,原位癌的概念是()A.没有发生转移的癌采集者退散B.光镜下才能见到的微小癌C.无症状和体征的癌D.非典型增生累及上皮全层,但未突破基底膜E.早期浸润癌 [单选,A2型题,A1/A2型题]紫外线杀菌的最佳波长为()。A.200nmB.265nmC.300nmD.560nmE.650nm [判断题]调节系统的速度变动率只能用四象限法测取。()A.正确B.错误 [单选,A4型题,A3/A4型题]男,70岁.受凉后发热,伴胸痛2天,T38.5℃。近2个月来,常有干咳,少量白色泡沫痰,无咯血及痰中带血。体格检查,左下肺呼吸音减弱,心音正常。胸片:左下肺叶见直径3cm的块影,分叶状,边缘毛糙。假设:如医生为进一步明确诊断,可以采取的方法是()A.痰 [单选]项目范嗣管理计划应以()为根本目的。A.施工项目目标B.质量标准C.工期D.工程成本 [单选]关于发育性髋关节脱位的说法,正确的是()A.治疗时间对预后无影响B.治疗越早,效果越佳C.病理改变对治疗效果影响不大D.早期诊断不明,可以半年后再复查E.患儿呈醉酒步态

[单选]系统性红斑狼疮的皮肤损害的部位最常见于()A.腹部B.颈部C.暴露部位D.前胸上部E.下肢 [单选]在WAIS-RC的实施中,()测验是以反应的速度和正确性作为评分依据的。A.知识B.领悟C.相似性D.图画填充 [单选,共用题干题]患者女,65岁,因“双手示指、中指、环指、小指近端指间关节和远端指间关节疼痛3年,伴左髋关节疼痛1个月”来诊。患者上下楼时髋关节疼痛加重,红细胞沉降率正常,类风湿因子24U/ml(0~15U/ml)。()最有助于明确诊断的检查是A.双手X线片B.骶髂CTC.抗核抗体D. [单选]传输层模式可分为().A.电路模式.分组模式.贴中继模式和ATM模式B.PDH.SDH.ATM模式C.铜线系统.同轴电缆系统.光纤接入系统等 [单选]下列不属于计划执行中的监测和质量控制的内容是()。A.建立完整的资料收集和保存体系B.建立专家小组,保证计划执行的质量C.正确评估计划执行者的技能D.项目执行人员的技能培训E.对经费开支的监测 [单选]关于21-三体综合征患儿的护理,错误的是()A.长期耐心教育B.预防感染C.药物治疗为主D.保持皮肤干燥E.加强生活护理 [单选]堆叠场景下,主设备SIP用户A呼叫局外PSTN用户(主设备E1对接PSTN),通话建立后的RTP流情况为:()A<->主设备B.主设备<->主设备C.A<->主设备<->主设备D.以上都不对 [名词解释]铁路电报 [问答题,简答题]推行清洁生产有哪些税收政策? [单选,A2型题,A1/A2型题]被称为冷激光的是()。A.CO2激光B.Nd:YAG激光C.准分子激光D.半导体激光E.氩离子激光 [单选]英国经济学家庇古于20世纪初在其《福利经济学》书中建立了一种()模型,这一模型讨论了劳动关系双方关于工资的集体谈判范围。A.收入分配幅度B.短期工资决定C.效率合约D.帕累托改进 [单选,A型题]有关“厌氧芽胞梭菌”的叙述,哪一项是错误的()A.革兰染色阳性B.主要分布于土壤、人和动物肠道C.都能通过伤口感染D.特异性治疗需应用抗毒素E.抵抗力强 [单选]患者,女,30岁。产后失血过多,突然头项强直,牙关紧闭,四肢抽搐,面色苍白,舌质淡红,少苔,脉虚细。首选方剂为()A.生脉散B.三甲复脉汤加减C.玉真散加减D.补中益气汤加减E.当归生姜羊肉汤 [单选]关于仓库、车间、宿舍等下列表述不正确的是()。(中)A、车间和仓库不得设置在同一个建筑物内B、员工集体宿舍必须独立设置C、对暂时确有困难、必须将员工集体宿舍和车间或者仓库设在同一建筑物内的,应将员工集体宿舍设在底层并设直通室外的安全出口,或用防火墙将员工集 [单选,A1型题]下列哪项脾虚泄泻的特点错误()。A.食后作泻,时泻时止B.久泻不愈C.肌肉消瘦D.面色红润E.神疲倦怠 [单选]在电动潜油泵井的电流卡片上径向为()。A、载荷值B、电流值C、电压值D、时间 [单选]下列报表中,属于行政单位编制的会计报表的是()。A.固定资产明细表B.收入明细表C.利润表D.收入支出表 [单选]罗盘仪是测定直线的()的仪器。A、子平方位角B、方位角C、磁方位角 [单选]“甜蜜的声音”、“沉重的脚步”都是()A.对比B.联觉C.心境D.表情 [单选]船舶对水航速VL,对地航速VG,船速VE,如果VG<VL<VE,则船舶航行在()情况下。A.顺风顺流B.顶风顶流C.顺风顶流D.顶风顺流 [多选]入境邮寄物有下列情况之一的,检验检疫机构将作退回或销毁处理。()A.带有规定禁止邮寄进境的B.证单不全的C.在限期内未办理检疫审批或报检手续的D.经检疫不合格又无有效处理方法的 [单选]头针进针时,应达到的解剖组织层是()。A.皮内B.皮下C.肌肉D.帽状腱膜E.骨膜 [单选]为了保护未成年人的身心健康及其合法权益,促进未成年人健康成长,根据宪法,我国制定了《中华人民共和国未成年人保护法》,下列描述与《未成年人保护法》不一致的是:()A.保护未成年人,主要是学校老师和家长共同的责任。B.教育与保护相结合是保护未成年人工作应遵循的 [单选]花卉园艺分类中,科以下的基本等级依次是()。A.属,科,种,品系,品种B.科,属,种,品系,品种C.纲,属,种,品系,品种D.界,科,种,品系,品种 [填空题]公元前二千年左右,古埃及和()等国家出现了送信者。 [多选]关于注意的说法正确的有()。A、注意是一种重要的心理过程B、注意可以使某对象位于意识的中心C、注意可以使人专心于某对象D、注意的特征是指向性和持续性 [单选]根据《国家赔偿法》的规定,国家赔偿实行的归责原则是()。A.违法归责原则B.过错归责原则C.无过错归责原则D.故意或过失归责原则 [单选]余师愚的代表著作是:().A.《广温疫论》B.《疫疹一得》C.《温疫论》D.《伤寒温疫条辨》 [单选]铁路旅客运输合同是明确承运人与()之间权利义务关系的协议。A.托运人B.收货人C.旅客D.押运人 [单选,A2型题,A1/A2型题]旋转阳极启动的定子线圈安装在()A.控制台内B.球管内阳极端C.球管内阴极端D.高压发生器内E.管套中央部 [单选]电路层的模式可分为().A.电路模式.分组模式.贴中继模式和ATM模式B.PDH.SDH.ATM模式C.铜线系统.同轴电缆系统.光纤接入系统等 [判断题]进口旧机电产品未办理备案或者未按照规定进行装运前检验的,按照国家有关规定予以退货。()[2006年第一次、第二次考试真题]A.正确B.错误 [问答题,简答题]埃尔托霍乱先后何时传人我国,流行情况如何? [单选]碳的元素符号为C,如有8个中子、6个质子的原子核,可表示为()A.['D.CE.C [单选,A2型题,A1/A2型题]女性患者,50岁。病理诊断为胃原位癌,原位癌的概念是()A.没有发生转移的癌采集者退散B.光镜下才能见到的微小癌C.无症状和体征的癌D.非典型增生累及上皮全层,但未突破基底膜E.早期浸润癌 [单选,A2型题,A1/A2型题]紫外线杀菌的最佳波长为()。A.200nmB.265nmC.300nmD.560nmE.650nm [判断题]调节系统的速度变动率只能用四象限法测取。()A.正确B.错误 [单选,A4型题,A3/A4型题]男,70岁.受凉后发热,伴胸痛2天,T38.5℃。近2个月来,常有干咳,少量白色泡沫痰,无咯血及痰中带血。体格检查,左下肺呼吸音减弱,心音正常。胸片:左下肺叶见直径3cm的块影,分叶状,边缘毛糙。假设:如医生为进一步明确诊断,可以采取的方法是()A.痰 [单选]项目范嗣管理计划应以()为根本目的。A.施工项目目标B.质量标准C.工期D.工程成本 [单选]关于发育性髋关节脱位的说法,正确的是()A.治疗时间对预后无影响B.治疗越早,效果越佳C.病理改变对治疗效果影响不大D.早期诊断不明,可以半年后再复查E.患儿呈醉酒步态

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

真人新娱乐

可以明确诊断白内障有下面哪种方法()A.验光B.裂隙灯显微镜C.干涉光断层扫描D.视觉诱发电位E.视野检查 产褥感染处理原则,错误的是A.选用有效的抗生素B.纠正全身一般情况C.半卧位以利引流D.禁用肾上腺皮质激素,避免感染扩散E.胎盘残留者,应控制感染后清宫 原子荧光法测定化妆品中的砷时,加入了硫脲-抗坏血酸混合溶液,加入此溶液的作用是。A.与砷化氢协同作用,以增加其荧光强度,增加方法的灵敏度B.与硼氢化钠协同作用,以加速砷化氢的产生C.消除消解液中残余的氧化物,增加测定结果的重现性D.消除干扰离子的影响E.减弱空白的荧光 室内装饰设计真正作为一门独立的专业。在世界范围内确定是在之后。 穿透力极强,可用于密封和整箱已包装的物品灭菌的是A.热压灭菌法B.干热空气灭菌法C.紫外灭菌法D.辐射灭菌法E.环氧乙烷灭菌法 血液标本检查寄生虫常用染色法为A.碘染色法B.改良抗酸染色法C.瑞氏染色法D.金胺-酚染色法E.铁苏木素染色法 胃黏膜中产生与维生素B12吸收有关的内因子的细胞是A.黏液细胞B.主细胞C.壁细胞D.G细胞E.肠化生细胞 最早确立国家非权利作用的赔偿责任的国家是A、德国B、英国C、日本D、法国 中国人民银行有权对金融机构以及其他单位和个人的下列行为进行检查监督。A.与中国人民银行特种贷款有关的行为B.执行有关黄金管理规定的行为C.执行有关银行间同业拆借市场、银行间债券市场管理规定的行为D.执行有关外汇管理规定的行为E.执行有关人民币管理规定的行为 成本分析的原则是什么?包括哪些内容? 水库在汛期允许兴利蓄水的上限水位为。A.死水位B.正常蓄水位C.防洪高水位D.防洪限制水位 储运过程有三种损耗即、、蒸发损耗。 产褥感染最常见的是哪种()A.急性输卵管炎B.急性盆腔结缔组织炎C.急性子宫内膜炎D.腹膜炎E.血栓性静脉炎 根据贮存物品的火灾危险性,煤油、硝酸、氧气属于哪

可以明确诊断白内障有下面哪种方法()A.验光B.裂隙灯显微镜C.干涉光断层扫描D.视觉诱发电位E.视野检查 产褥感染处理原则,错误的是A.选用有效的抗生素B.纠正全身一般情况C.半卧位以利引流D.禁用肾上腺皮质激素,避免感染扩散E.胎盘残留者,应控制感染后清宫 原子荧光法测定化妆品中的砷时,加入了硫脲-抗坏血酸混合溶液,加入此溶液的作用是。A.与砷化氢协同作用,以增加其荧光强度,增加方法的灵敏度B.与硼氢化钠协同作用,以加速砷化氢的产生C.消除消解液中残余的氧化物,增加测定结果的重现性D.消除干扰离子的影响E.减弱空白的荧光 室内装饰设计真正作为一门独立的专业。在世界范围内确定是在之后。 穿透力极强,可用于密封和整箱已包装的物品灭菌的是A.热压灭菌法B.干热空气灭菌法C.紫外灭菌法D.辐射灭菌法E.环氧乙烷灭菌法 血液标本检查寄生虫常用染色法为A.碘染色法B.改良抗酸染色法C.瑞氏染色法D.金胺-酚染色法E.铁苏木素染色法 胃黏膜中产生与维生素B12吸收有关的内因子的细胞是A.黏液细胞B.主细胞C.壁细胞D.G细胞E.肠化生细胞 最早确立国家非权利作用的赔偿责任的国家是A、德国B、英国C、日本D、法国 中国人民银行有权对金融机构以及其他单位和个人的下列行为进行检查监督。A.与中国人民银行特种贷款有关的行为B.执行有关黄金管理规定的行为C.执行有关银行间同业拆借市场、银行间债券市场管理规定的行为D.执行有关外汇管理规定的行为E.执行有关人民币管理规定的行为 成本分析的原则是什么?包括哪些内容? 水库在汛期允许兴利蓄水的上限水位为。A.死水位B.正常蓄水位C.防洪高水位D.防洪限制水位 储运过程有三种损耗即、、蒸发损耗。 产褥感染最常见的是哪种()A.急性输卵管炎B.急性盆腔结缔组织炎C.急性子宫内膜炎D.腹膜炎E.血栓性静脉炎 根据贮存物品的火灾危险性,煤油、硝酸、氧气属于哪

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

起搏器寿命有关的因素不包括。A.主要由起搏器的电池决定B.与耗电量有关C.与起搏器工作的百分比有关D.与起搏阈值有关E.与起搏器体积大小有关 小鼠心尖位于近胸骨端。A、第四肋间B、第三肋间C、第二肋间D、第五肋间 尿路感染的并发症不正确的是A.肾乳头坏死B.肾周脓肿C.败血症D.肾结石和尿路梗阻E.肾结核 按储层岩性分的气藏是。A.构造气藏B.砂岩气藏C.岩性气藏D.均质气藏 是在经济、技术、科学及管理等社会实践中,以改进产品、过程和服务的适用性,防止贸易壁垒,促进技术合作,促进最大社会效益为目的,对重复性事物和概念通过制定、发布和实施标准,达到统一,获得最佳秩序和社会效益的过程。A.标准B.规范C.规程D.标准化 下列关于己糖激酶叙述正确的是A.催化反应生成6-磷酸果糖B.使葡萄糖活化以便参加反应C.己糖激酶又称为葡萄糖激酶D.是酵解途径的唯一的关键酶E.它催化的反应基本上是可逆的 与口腔癌发生有关的维生素主要是A.维生素EB.维生素DC.维生素CD.维生素BE.维生素A 首先提出“以人为本”的管理思想的是A.泰勒B.梅奥C.法约尔D.霍桑E.韦伯 生产和使用危险化学品的单位转产、停产、停业或者解散的,应当采取有效措施,处置危险化学品的生产或者储存设备、库存产品及生产原料,不得留有A.重大危险源B.事故隐患C.事故危险 某企业2014年自建两栋完全一样的办公楼,6月30日建成投入生产经营,入账金额均为800万元;8月31日将一栋办公楼用于出租,从9月1日起收取租金,根据合同,收取三年租金72万;已知当地政府规定的计算房产余值的扣除比例为30%。计算该企业2014年度应纳房产税万元。A.5.44B.4.48C.6.7 事务所应当制定政策和程序,培育以的内部文化。A.客户为导向B.质量为导向C.服务为导向D.市场为导向 设备安装准备阶段的主要监理工作内容不包括。A.审核设备安装单位编制的设备安装进度计划,检查其合理性,以确认对设备安装各项工作所做的进度安排B.审核设备安装进度计划与建筑施工进度计划、设备供应进度计划是否协调一致C.检查业主向设备安装单位提供的设备安装现场条件是否符合 在单位银行结算账户的使用中,可用于办理存款人日常资金收付和工资、奖金等现金支取的账户是。A、专用存款账户B、基本存款账户C、一般存款账户D、临时存款账户 向0.10mol•L-1HCl溶液中通H2S气体至饱和(0.10mol•L-3),溶液中S2-浓度为(H2S:=9.110-8,=1.110-12)()。A.['['1.010-18mol•L-1B.1.10-12mol•L-1C.1.010-19mol•L-1D.9.510-5mol•L-1 医疗机构从业人员违反本规范的,视情节轻重给予处罚,其中不正确的是A.批评教育、通报批评、取消当年评优评职资格B.卫生行政部门依法给予警告、暂停执业或吊销执业证书C.纪检监察部门按照党纪政纪案件的调查处理程序办理D.缓聘、解职待聘、解聘E.涉嫌犯罪的,移送司法机关依法处理 长臂架、大排量、智能化是混凝土泵送技术发展的趋势。A.正确B.错误 对于化学反应A+B→F(主反应),B+F→S(副反应)为了提高选择性应采用下列哪种操作方式。A、间歇操作B、半间歇操作:一次性加入A物质,B物质连续加入C、连续操作D、半间歇操作:一次性加入B物质,A物质连续加入 主动关节活动度英文简写为AROMBROMC.PROMDROME.CROM 根据我国银监会2012年颁布的《商业银行资本管理办法(试行)》,我国商业银行监管资本包括。A.其他一级资本B.核心一级资本C.附属资本D.补充资本E.二级资本 癫痫持续状态临床表现之一是指一次癫痫发作持续超过A.50minB.40minC.30minD.20minE.10min 绿脓杆菌导致角膜迅速融解坏死的主要原因是A.绿脓杆菌生长速度快B.角膜的微环境适合绿脓杆菌的生长C.绿脓杆菌分泌的胶原酶降解角膜胶原纤维D.引起了机体的抗原抗体反应E.以上都不正确 在学习与教学要素中,学生这一要素主要从哪些方面影响学与教的过程?()A.年龄差异B.群体差异C.智力水平D.个体差异 主要体现按五行学说确立抑强扶弱兼用治则的治法是A.抑木扶土法B.佐金平木法C.培土制水法D.泻南补北法E.以上都不是 痰热内扰型不寐,如果痰热重者,可考虑用什么方以降火逐痰A.黄连温胆汤B.龙胆泻肝汤C.礞石滚痰丸D.天王补心丹E.导赤散 Broca失语患者病变的主要区域是A.额下回后部B.额下回前部C.颞上回后部D.颞上回前部E.额上回后部 国家对实行特殊管理政策。A.按需印刷B.期刊开放存取C.网络广告D.网络游戏 利多卡因主要通过肝脏的哪两种酶进行代谢()A.微粒体混合功能氧化酶和酰胺酶B.胆碱酯酶和酰胺酶C.胆碱酯酶和微粒体混合功能氧化酶D.磷酸酯酶和酰胺酶E.磷酸酯酶和微粒体混合功能氧化酶 二氧化碳适用于扑救可燃液体火灾.A.正确B.错误 肺动脉高压时肺灌注显像表现为。A.两肺上部放射性增高B.两肺下部放射性减低C.两肺下部放射性增高D.两肺中部放射性增多E.两肺上部放射性减低 激光打印机与喷墨打印机,打印黑白效果比较。A、无区别B、激光打印机效果好C、喷墨打印机效果好D、不能确定 粮棉油企业开立的收购资金专用存款账户。A、可用现金支票结算,不得用转账支票结算B、可用现金支票和转账支票结算C、可用现金支票,不得用转账支票和银行汇票结算D、可用转账支票结算,不得用现金支票结算 国家对部分重点中药材购销实行管理,下列属于第一类的为A.三七B.人参C.牛黄D.甘草E.黄连 MRI在中枢神经系统颅脑、脊髓的应用最具优势。对于肿瘤、感染、血管病变、白质病变、发育畸形、退行性病变、脑室系统及蛛网膜下腔病变、出血性病变的检查均优于CT。对颅后凹及颅颈交界区病变的诊断具有独特的优势。关于颅脑扫描要点叙述错误的是A.颅脑MRI视需要行平扫或平扫加增强 小儿巨大肾积水的定义是指A.肾积水容量超过300mlB.超过24小时尿液总量的肾脏积水C.导致肾实质显著破坏、肾功能严重丧失的。肾积水D.肾脏体积巨大,体表能扪及巨大包块E.肾积水容量超过800ml 医师是指依法取得执业医师资格或执业助理医师资格,经注册在医疗机构从事工作的人员。A.医学物理工程B.护理C.医疗器械检验D.医疗E.药学 补水率大汽机方面查哪些地方? 有关第Ⅷ对脑神经损害的描述,不正确的是A.传导性耳聋常见于外耳道和中耳疾病,神经性耳聋可由耳蜗或蜗神经病变引起B.低音性耳鸣提示传导通路病变,高音性耳鸣提示感音器病变C.前庭周围性病变所引起的眩晕常较重,起病突然或周期性发作D.眼球震颤可见快慢两个相反方向的运动,通常 下列哪些属于企业安全文化建设的途径?A.宣传活动B.教育培训C.制度建设D.现代化管理E.全员参与 对红细胞内裂殖体有迅速而强大的杀灭作用的药物是A.伯氨喹B.乙胺嘧啶C.氯喹D.奎宁E.吡喹酮 堆焊的注意事项有哪些?

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

国学班加盟 /

ቤተ መጻሕፍቲ ባይዱ

关于改善病情抗风湿药的应用下列说法错误的是A.多数药物起效较慢,急性期需要联合应用非甾体抗炎药B.有预后不良因素者应早期联合应用改善病情抗风湿药C.生物制剂起效快,不属于改善病情抗风湿药D.使用过程中需要监测药物不良反应E.可以改善和延缓病情进展 急性白血病贫血的主要原因为A.造血原料缺乏B.红系受白血病细胞抑制C.失血D.无效造血E.红细胞破坏过多 急性小脑幕切疝,患侧瞳孔扩大的病理机制是A.视神经受损B.动眼神经受刺激C.交感神经受刺激D.动眼神经损伤E.脑干受压 是以国家为主体,通过政府的收支活动,集中一部分社会资源,用于履行政府职能和满足社会公共需要与经济活动。A.财政B.税收C.国债D.股票 “助人自助”是社会工作专业遵循的一个基本理念,它指的是。A.帮助人也帮助自己B.帮助别人使自己得到成长C.帮助别人使他能自助D.帮助别人让他再去帮助其他人 抢救青霉素过敏性休克患者,首先采取的措施是()A.立即停药,平卧,皮下注射0.1%肾上腺素B.静脉注射0.1%肾上腺素C.立即通知医生抢救D.立即吸氧,行胸外心脏按压E.静脉输液,给予氢化可的松 JN43-58型焦炉在1、2火道和27、28火道之间未设废气循环孔。A.正确B.错误 关于强直性脊柱炎,下列哪项是错误的A.主要侵犯骶髂关节和脊柱B.以中年男性多见C.90%~95%患者HLA-B阳性D.类风湿因子阴性E.多有明显腰背痛,多缺乏皮下结节 渴不多饮,身热不扬,多属A.阳明腑实B.阴虚内热C.湿热内蕴D.热入营血E.血瘀发热 HIV血清学检测中最常用的确证性试验是A.病毒分离B.ELISAC.RIAD.免疫印迹试验E.RTPCR 1791年,英国医生帕茨瓦尔为曼彻斯特医院起草了《医院及医务人员行动守则》,1803年他又出版了《医学伦理学》一书。这标志着作为学科形态的医学伦理学的诞生。这一情况说明了A.伦理道德源自于创造者的灵感B.伦理道德源自于人们的客观实践C.伦理道德源自于神对创造者的启示D.伦理道 金融市场上最大的资金需求者是()。A、企业B、居民C、政府D、家庭 去皮质综合征的临床表现中不包括A.无意识地睁眼闭眼,光反射、角膜反射存在B.可有自发言语及有目的动作C.对外界刺激无意识反应D.呈上肢屈曲、下肢伸直姿势E.查体常有病理征 简述型砂透气率的定义。 加工合同 以技术分析为基础的投资策略是建立在否定的基础之上。A.有效市场B.半强式市场C.强式有效市场D.弱式有效市场 智能建筑系统结构的下层由三个智能子系统构成,这三个智能子系统是。A.BAS、CAS、SASBAS、CAS、OASC.BAS、CAS、FASD.CAS、PDS、FAS 髋关节后脱位的体征是患肢呈A.内收内旋畸形B.外展外旋畸形C.屈曲畸形D.轻度屈曲畸形E.患肢增长 负担能力定价是以()为基础的定价方法。A.变动成本B.运输需求C.边际成本D.运输能力 改革开放是中国近现代历史发展的必然选择,是对党长期以来积累的经验所作出的科学概括,是我们的立国之本;A.正确B.错误 在建设单位和设计单位签订的建设工程设计合同中要明确设计进度和。A.设计图纸提交时间B.设计图纸完成时间C.设计图纸开始时间D.设计进度开始时间 轻度高渗性缺水缺水量占体重的:A.1%B.2%~4%C.5%~6%%D.7%~8%E.8%以上 [单选,共用题干题]某磁盘盘组共有10个盘面,每个盘面上有100个磁道,每个磁道有32个扇区,假定物理块的大小为2个扇区,分配以物理块为单位。若使用位图管理磁盘空间,则位图需要占用(1)字节空间。若采用空白文件管理磁盘空间,且空白文件目录的每个表项占用5个字节,则当空白文 小儿急性上呼吸道感染最常见的病原体是。A.细菌B.病毒C.支原体D.衣原体E.真菌 下列生产企业中,不属于《安全生产许可证条例》规定实行安全生产许可制度的单位是()。A.某装饰工程公司B.某压力容器生产厂C.某烟花爆竹厂D.矿山企业 是指单位面积和单位时间段内的土壤侵蚀量。A.土壤侵蚀模数B.土壤流失量C.容许流失量D.土壤侵蚀强度 根据状态方程,比较同温同压下干、湿空气密度的差异。 下列哪项不是特异性感染A.结核病灶B.真菌感染C.厌氧菌感染D.破伤风E.气性坏疽 叙述选用采盐泵的原则? 铀(钍)矿开发利用单位应当制定铀(钍)矿退役计划。铀矿退役费用安排。A.自筹资金B.矿山企业主管部门C.省级人民政府财政预算D.国家财政预算 巴塞尔新资本协议的一项创新是:引入了关于的资本要求的规定。A.信用风险B.市场风险C.操作风险D.声誉风险 初步设计应根据建设单位所提供的进行编制。A.设计基础资料B.工程设计图C.基础设施D.设备资源 患者男性18岁,发现右颌下无痛性质软肿物三月,表面皮肤正常,口内检查亦未见异常。行颌下手术中见肿物呈囊性,术中囊壁破裂,流出黏稠而略带黄色蛋清样液体,遂将囊壁及下颌下腺一并摘除,但术后不久囊肿复发。术前对诊断最有帮助的检查是()A.下颌下腺侧位片B.下颌下腺造影C. 产品处于成长期的特征有A、顾客对产品已经熟悉B、大量的新顾客开始购买C、市场逐步扩大D、生产成本相对降低 在金融期货市场内买卖双方约定某一时间,以外汇作为交易对象,按照标准化的交易合约和交易规则达成一定金额的远期交易,属于。A.货币期货交易B.远期外汇交易合同C.掉期外汇交易D.货币期权交易投资者

ቤተ መጻሕፍቲ ባይዱ

关于改善病情抗风湿药的应用下列说法错误的是A.多数药物起效较慢,急性期需要联合应用非甾体抗炎药B.有预后不良因素者应早期联合应用改善病情抗风湿药C.生物制剂起效快,不属于改善病情抗风湿药D.使用过程中需要监测药物不良反应E.可以改善和延缓病情进展 急性白血病贫血的主要原因为A.造血原料缺乏B.红系受白血病细胞抑制C.失血D.无效造血E.红细胞破坏过多 急性小脑幕切疝,患侧瞳孔扩大的病理机制是A.视神经受损B.动眼神经受刺激C.交感神经受刺激D.动眼神经损伤E.脑干受压 是以国家为主体,通过政府的收支活动,集中一部分社会资源,用于履行政府职能和满足社会公共需要与经济活动。A.财政B.税收C.国债D.股票 “助人自助”是社会工作专业遵循的一个基本理念,它指的是。A.帮助人也帮助自己B.帮助别人使自己得到成长C.帮助别人使他能自助D.帮助别人让他再去帮助其他人 抢救青霉素过敏性休克患者,首先采取的措施是()A.立即停药,平卧,皮下注射0.1%肾上腺素B.静脉注射0.1%肾上腺素C.立即通知医生抢救D.立即吸氧,行胸外心脏按压E.静脉输液,给予氢化可的松 JN43-58型焦炉在1、2火道和27、28火道之间未设废气循环孔。A.正确B.错误 关于强直性脊柱炎,下列哪项是错误的A.主要侵犯骶髂关节和脊柱B.以中年男性多见C.90%~95%患者HLA-B阳性D.类风湿因子阴性E.多有明显腰背痛,多缺乏皮下结节 渴不多饮,身热不扬,多属A.阳明腑实B.阴虚内热C.湿热内蕴D.热入营血E.血瘀发热 HIV血清学检测中最常用的确证性试验是A.病毒分离B.ELISAC.RIAD.免疫印迹试验E.RTPCR 1791年,英国医生帕茨瓦尔为曼彻斯特医院起草了《医院及医务人员行动守则》,1803年他又出版了《医学伦理学》一书。这标志着作为学科形态的医学伦理学的诞生。这一情况说明了A.伦理道德源自于创造者的灵感B.伦理道德源自于人们的客观实践C.伦理道德源自于神对创造者的启示D.伦理道 金融市场上最大的资金需求者是()。A、企业B、居民C、政府D、家庭 去皮质综合征的临床表现中不包括A.无意识地睁眼闭眼,光反射、角膜反射存在B.可有自发言语及有目的动作C.对外界刺激无意识反应D.呈上肢屈曲、下肢伸直姿势E.查体常有病理征 简述型砂透气率的定义。 加工合同 以技术分析为基础的投资策略是建立在否定的基础之上。A.有效市场B.半强式市场C.强式有效市场D.弱式有效市场 智能建筑系统结构的下层由三个智能子系统构成,这三个智能子系统是。A.BAS、CAS、SASBAS、CAS、OASC.BAS、CAS、FASD.CAS、PDS、FAS 髋关节后脱位的体征是患肢呈A.内收内旋畸形B.外展外旋畸形C.屈曲畸形D.轻度屈曲畸形E.患肢增长 负担能力定价是以()为基础的定价方法。A.变动成本B.运输需求C.边际成本D.运输能力 改革开放是中国近现代历史发展的必然选择,是对党长期以来积累的经验所作出的科学概括,是我们的立国之本;A.正确B.错误 在建设单位和设计单位签订的建设工程设计合同中要明确设计进度和。A.设计图纸提交时间B.设计图纸完成时间C.设计图纸开始时间D.设计进度开始时间 轻度高渗性缺水缺水量占体重的:A.1%B.2%~4%C.5%~6%%D.7%~8%E.8%以上 [单选,共用题干题]某磁盘盘组共有10个盘面,每个盘面上有100个磁道,每个磁道有32个扇区,假定物理块的大小为2个扇区,分配以物理块为单位。若使用位图管理磁盘空间,则位图需要占用(1)字节空间。若采用空白文件管理磁盘空间,且空白文件目录的每个表项占用5个字节,则当空白文 小儿急性上呼吸道感染最常见的病原体是。A.细菌B.病毒C.支原体D.衣原体E.真菌 下列生产企业中,不属于《安全生产许可证条例》规定实行安全生产许可制度的单位是()。A.某装饰工程公司B.某压力容器生产厂C.某烟花爆竹厂D.矿山企业 是指单位面积和单位时间段内的土壤侵蚀量。A.土壤侵蚀模数B.土壤流失量C.容许流失量D.土壤侵蚀强度 根据状态方程,比较同温同压下干、湿空气密度的差异。 下列哪项不是特异性感染A.结核病灶B.真菌感染C.厌氧菌感染D.破伤风E.气性坏疽 叙述选用采盐泵的原则? 铀(钍)矿开发利用单位应当制定铀(钍)矿退役计划。铀矿退役费用安排。A.自筹资金B.矿山企业主管部门C.省级人民政府财政预算D.国家财政预算 巴塞尔新资本协议的一项创新是:引入了关于的资本要求的规定。A.信用风险B.市场风险C.操作风险D.声誉风险 初步设计应根据建设单位所提供的进行编制。A.设计基础资料B.工程设计图C.基础设施D.设备资源 患者男性18岁,发现右颌下无痛性质软肿物三月,表面皮肤正常,口内检查亦未见异常。行颌下手术中见肿物呈囊性,术中囊壁破裂,流出黏稠而略带黄色蛋清样液体,遂将囊壁及下颌下腺一并摘除,但术后不久囊肿复发。术前对诊断最有帮助的检查是()A.下颌下腺侧位片B.下颌下腺造影C. 产品处于成长期的特征有A、顾客对产品已经熟悉B、大量的新顾客开始购买C、市场逐步扩大D、生产成本相对降低 在金融期货市场内买卖双方约定某一时间,以外汇作为交易对象,按照标准化的交易合约和交易规则达成一定金额的远期交易,属于。A.货币期货交易B.远期外汇交易合同C.掉期外汇交易D.货币期权交易投资者

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

记得有一次,我和孩子走在大街上,没事就逛逛菜市场,走到街口转角处,就看见一位老大爷应该已经六七十岁了,正在卖白菜萝卜,剩下的已经不多了,但猜想大爷肯定打算卖完才回家。抬头看 看天,已经很黑了,我转身对孩子说:“孩子,我们把菜跟这位爷爷全部买了吧,钱虽然不多但是可以帮助爷爷早点回家,可这些萝卜白菜有点重,我们俩扛回去有些吃力哟。”略带征求意见式的谈话, 我话音刚落,没曾想孩子用稚嫩的声音说到:“妈妈,要的,我们跟爷爷全部买了吧,这些菜扛不起,我们就慢慢抬回家。”

我没有什么高大上的梦想,或许起点就比较低的缘故,当然也可能是自己的借口,总之我确是想力所能及的做点能做的事情,并努力把它做好,待哪天自己心有余力不足的时候,也会觉得自己曾经 尽力过了,虽有点遗憾但终归结局是美好的。每次看到街边年过六旬的大叔大娘在叫卖,哪怕我什么都不差的情况下,我依然会选择买几样物品,因为想让他们早点回家。

然而,我知道每个人都有每个人的不容易,每个人都有每个人的追求,而我的人生理想和追求就是能竭尽全力的为社会做点什么,哪怕只能在自己渺小的岗位上尽职履责,服务基层群众,办好他们 关心关注关切的事情,就是我的责任。可什么才是群众需要的呢、关心的呢?唯有多去尘世间走走,感受一缕缕人间烟火味,走进群众的心,把自己当做他们,让自己的心灵也得到洗涤。足球网址

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

学校 /

[单选]队列研究()A.只能计算比值比来估计相对危险度B.不能计算相对危险度C.不能计算特异危险度D.既可计算相对危险度,又可计算特异危险度E.既不能计算特异危险度,也不能计算相对危险度 [问答题,案例分析题]B企业拟在A市郊区原A市卷烟厂厂址处(现该厂已经关闭)新建屠宰量为120万头猪/年的项目(仅屠宰,无肉类加工),该厂址紧临长江干流,A市现有正在营运的日处理规模为3万t的城市污水处理厂,距离B企业1.5km。污水处理厂尾水最终排入长江干流(长江干流在A市段 [单选]在某双代号网络计划中,工作A的最早开始时间为第10天,其持续时间为6天,该工作有两项紧后工作,它们的最早开始时间分别为第26天和第31天,最迟开始时间分别为第27天和第34天,则工作A的总时差和自由时差()天。A.均为11B.分别为l0和9C.均为10D.分别为11和10 [单选,B型题]高山病的病因是()。A.高气压B.低气压C.高气温D.高气湿E.高气流 [单选]环境污染物对人体健康产生慢性危害的根本原因是A.低浓度的环境污染物对机体损害的逐渐积累B.环境污染物的毒性高C.环境污染物之间的联合作用D.低浓度的环境污染物可经口吸收E.低浓度的环境污染物可经呼吸道吸收 [单选]小肠的消化在整个消化过程中占有极其重要的地位,下列选项中不作用于小肠内的化学性消化的是?()A、胰液B、胆汁C、胃液D、小肠液 [单选]钩体对下列何种抗生素最敏感()A.多西环素B.庆大霉素C.青霉素D.白霉素E.四环素 [多选]全身性水肿的分布特点与下列因素有关()。A.水肿的病因B.重力效应C.组织结构特点D.局部血流动力学因素E.水肿发生速度 [多选]下列关于SC的叙述,哪一些是正确的()A.能抵抗蛋白酶对分泌型IgA的降解作用B.介导分泌型IgA的转运C.IgA缺陷者可合成SCD.由粘膜上皮细胞合成E.辅助分泌型IgA与特异性抗原结合 [单选]在高温高压下,()也能对金属产生腐蚀作用。A.CH4B.C2H5COD.C2H4 [单选,A1型题]中兽医学的指导思想是()A.脏腑学说B.经络学说C.阴阳五行学说D.辨证论治E.八纲辨证 [单选]下咽癌颈淋巴结转移中50%~60%转移至()A.锁骨上淋巴结B.锁骨下淋巴结C.同侧腋窝淋巴结D.中下颈淋巴结E.中上颈淋巴结 [单选]皮肤附属器不包括()A.毛发B.汗腺C.立毛肌D.甲E.皮脂腺 [单选,A1型题]患儿,7个月,母乳喂养,未添加辅食。查体:面色苍白,精神差。该患儿最可能的情况是()A.地中海贫血B.溶血性贫血C.营养性巨幼红细胞性贫血D.再生障碍性贫血E.营养性缺铁性贫血 [单选,A2型题,A1/A2型题]治疗亚硝酸盐食物中毒的特效药物是()。A.美蓝B.二巯基丙醇C.亚硝酸异戊酯D.硫代硫酸钠E.亚硝酸钠 [单选]制动器的销轴、销孔、制动瓦衬等磨损严重,致使制动时制动臂及其瓦块产生位置变化,导致制动力矩发生脉动变化,制动力矩小,就会产生()现象。A.溜钩B.不能吊运额定起重量 [单选]变应性接触性皮炎属于()。A.抗原抗体结合反应B.细胞毒反应C.T细胞介导的迟发型变态反应D.速发型变态反应E.自身免疫反应 [填空题]旅客在乘车途中客票有效期终了,要求继续乘车时,应自有效期终了站或最近前方()起,另行(),核收手续费。 [单选]规定采矿许可证制度的法律是()。A.煤炭法B.矿产资源法C.矿山安全法D.安全生产法 [问答题,简答题]巴比妥类药物的一般合成方法中,用卤烃取代丙二酸二乙酯的氢时,当两个取代基大小不同时,应先引入大基团,还是小基团?为什么? [单选,A2型题,A1/A2型题]急性粟粒型肺结核治疗方案中可选()A.异烟肼、卡那霉素、吡嗪酰胺B.异烟肼、链霉素、卷曲霉素C.氨硫脲、乙胺丁醇、对氨基水杨酸D.利福平、异烟肼、丙硫异烟胺E.异烟肼、利福平、链霉素、对氨基水杨酸 [单选]连翘是哪个科得树种()A.杨柳B.木樨C.蔷薇D.松科 [多选]关节镜术后处理正确的有()。A.术后伤口冰敷B.术后常规放置负压引流盒48小时C.术后患肢要加压包扎D.术后制动1周E.拔除引流管后可在助行器辅助下行走 [单选]下列有关心脏电冲动的描述,不正确的是().A.冲动在窦房结形成后,由结间通道和普通心房肌传递至房室结及左心房B.冲动在房室结内传导速度极为缓慢C.抵达希氏束后传导更为缓慢D.束支与浦肯野纤维的传导速度均极为快速,使全部心肌几乎同时被激动E.最后,冲动抵达心外膜,完 [问答题,简答题]国际上开展清洁生产的现状如何? [单选]下颌角在生长发育中,可因人种、年龄、性别等而有所不同。12岁时恒牙咬合完成时,下颌角为()A.140°~160°B.130°~140°C.120°~125°D.100°~110°E.以上都不是 [填空题]填料塔与板式塔相比,其有结构()()低等优点。 [单选]对于施工作业期超过2年的施工作业者,其《水上水下施工作业许可证》每满()年应接受海事部门审核一次。A.半B.1C.1年半D.2 [单选]不符合皮肤病外用药剂型选择原则的是()A.急性炎症性皮损,仅有潮红、斑丘疹而无糜烂,选用粉剂或振荡剂B.有水疱选用湿敷C.糜烂、渗出时选用软膏D.亚急性炎症皮损可选用油剂、糊剂或乳剂E.慢性炎症皮损选用软膏、糊剂或硬膏 [单选]下列不属于情报分析内部意义的是()。A、对情报资料进行分类、登记、加工、整理和规范化表述B、对情报的合法性,情报来源的可靠性,情报的确实性,情报的秘密等级等进行判断C、可以产生新的情报D、为决策提供依据,利于处罚的正确作出 [单选,B1型题]丙酮酸激酶缺乏症的诊断()A.Coombs试验B.Ham试验C.Rous试验D.PK活性定量测定E.血红蛋白电泳测定 [单选]对以下()项权利侵犯后的损害赔偿不属于国家赔偿范围。A.财产权B.生命健康权C.政治权利D.人身自由权 [单选]同申请复议的具体行政行为有利害关系的公民、法人或其他组织,经()的批准,可作为第三人参加复议。A.复议申请人B.原行政机关C.复议机关D.人民法院 [单选]以下脏器中,与小网膜囊和胃后壁不相邻的是()。A.膈脚B.肝尾叶C.胰D.左肾E.左肾上腺 [单选]关于合理砂率对混凝土拌合物特性的影响,说法不正确的是()。A.流动性最小B.粘聚性良好C.保水性良好D.水泥用量最小 [填空题]客运经营者、货运经营者强行招揽旅客、货物的,由县级以上道路运输管理机构(),处1000元以上3000元以下的罚款;情节严重的,由原许可机关吊销《道路运输经营许可证》。 [单选,A2型题,A1/A2型题]下列哪项不属于心理测量标准化要求的内容()A.有固定施测条件B.标准的指导语C.统一的记分方法D.符合实际情况E.使用标准化工具 [多选]下列关于我国期货交易代码的说法,正确的是()。A.铜合约的交易代码是CUB.黄金合约的交易代码是GC.天然橡胶合约的交易代码是RUD.燃料油合约的交易代码是FU [多选]会计要素包括()。A.资产B.负债C.所有制权益D.收入E.支出 [单选,A2型题,A1/A2型题]医疗卫生工作者整体素质的核心内容是()A.专业技能素质和人文素质B.医学道德素质和人文素质C.专业技能素质和医学道德素质D.医学理论素质和医学技能素质E.医学道德素质和医学法学素质

[单选]队列研究()A.只能计算比值比来估计相对危险度B.不能计算相对危险度C.不能计算特异危险度D.既可计算相对危险度,又可计算特异危险度E.既不能计算特异危险度,也不能计算相对危险度 [问答题,案例分析题]B企业拟在A市郊区原A市卷烟厂厂址处(现该厂已经关闭)新建屠宰量为120万头猪/年的项目(仅屠宰,无肉类加工),该厂址紧临长江干流,A市现有正在营运的日处理规模为3万t的城市污水处理厂,距离B企业1.5km。污水处理厂尾水最终排入长江干流(长江干流在A市段 [单选]在某双代号网络计划中,工作A的最早开始时间为第10天,其持续时间为6天,该工作有两项紧后工作,它们的最早开始时间分别为第26天和第31天,最迟开始时间分别为第27天和第34天,则工作A的总时差和自由时差()天。A.均为11B.分别为l0和9C.均为10D.分别为11和10 [单选,B型题]高山病的病因是()。A.高气压B.低气压C.高气温D.高气湿E.高气流 [单选]环境污染物对人体健康产生慢性危害的根本原因是A.低浓度的环境污染物对机体损害的逐渐积累B.环境污染物的毒性高C.环境污染物之间的联合作用D.低浓度的环境污染物可经口吸收E.低浓度的环境污染物可经呼吸道吸收 [单选]小肠的消化在整个消化过程中占有极其重要的地位,下列选项中不作用于小肠内的化学性消化的是?()A、胰液B、胆汁C、胃液D、小肠液 [单选]钩体对下列何种抗生素最敏感()A.多西环素B.庆大霉素C.青霉素D.白霉素E.四环素 [多选]全身性水肿的分布特点与下列因素有关()。A.水肿的病因B.重力效应C.组织结构特点D.局部血流动力学因素E.水肿发生速度 [多选]下列关于SC的叙述,哪一些是正确的()A.能抵抗蛋白酶对分泌型IgA的降解作用B.介导分泌型IgA的转运C.IgA缺陷者可合成SCD.由粘膜上皮细胞合成E.辅助分泌型IgA与特异性抗原结合 [单选]在高温高压下,()也能对金属产生腐蚀作用。A.CH4B.C2H5COD.C2H4 [单选,A1型题]中兽医学的指导思想是()A.脏腑学说B.经络学说C.阴阳五行学说D.辨证论治E.八纲辨证 [单选]下咽癌颈淋巴结转移中50%~60%转移至()A.锁骨上淋巴结B.锁骨下淋巴结C.同侧腋窝淋巴结D.中下颈淋巴结E.中上颈淋巴结 [单选]皮肤附属器不包括()A.毛发B.汗腺C.立毛肌D.甲E.皮脂腺 [单选,A1型题]患儿,7个月,母乳喂养,未添加辅食。查体:面色苍白,精神差。该患儿最可能的情况是()A.地中海贫血B.溶血性贫血C.营养性巨幼红细胞性贫血D.再生障碍性贫血E.营养性缺铁性贫血 [单选,A2型题,A1/A2型题]治疗亚硝酸盐食物中毒的特效药物是()。A.美蓝B.二巯基丙醇C.亚硝酸异戊酯D.硫代硫酸钠E.亚硝酸钠 [单选]制动器的销轴、销孔、制动瓦衬等磨损严重,致使制动时制动臂及其瓦块产生位置变化,导致制动力矩发生脉动变化,制动力矩小,就会产生()现象。A.溜钩B.不能吊运额定起重量 [单选]变应性接触性皮炎属于()。A.抗原抗体结合反应B.细胞毒反应C.T细胞介导的迟发型变态反应D.速发型变态反应E.自身免疫反应 [填空题]旅客在乘车途中客票有效期终了,要求继续乘车时,应自有效期终了站或最近前方()起,另行(),核收手续费。 [单选]规定采矿许可证制度的法律是()。A.煤炭法B.矿产资源法C.矿山安全法D.安全生产法 [问答题,简答题]巴比妥类药物的一般合成方法中,用卤烃取代丙二酸二乙酯的氢时,当两个取代基大小不同时,应先引入大基团,还是小基团?为什么? [单选,A2型题,A1/A2型题]急性粟粒型肺结核治疗方案中可选()A.异烟肼、卡那霉素、吡嗪酰胺B.异烟肼、链霉素、卷曲霉素C.氨硫脲、乙胺丁醇、对氨基水杨酸D.利福平、异烟肼、丙硫异烟胺E.异烟肼、利福平、链霉素、对氨基水杨酸 [单选]连翘是哪个科得树种()A.杨柳B.木樨C.蔷薇D.松科 [多选]关节镜术后处理正确的有()。A.术后伤口冰敷B.术后常规放置负压引流盒48小时C.术后患肢要加压包扎D.术后制动1周E.拔除引流管后可在助行器辅助下行走 [单选]下列有关心脏电冲动的描述,不正确的是().A.冲动在窦房结形成后,由结间通道和普通心房肌传递至房室结及左心房B.冲动在房室结内传导速度极为缓慢C.抵达希氏束后传导更为缓慢D.束支与浦肯野纤维的传导速度均极为快速,使全部心肌几乎同时被激动E.最后,冲动抵达心外膜,完 [问答题,简答题]国际上开展清洁生产的现状如何? [单选]下颌角在生长发育中,可因人种、年龄、性别等而有所不同。12岁时恒牙咬合完成时,下颌角为()A.140°~160°B.130°~140°C.120°~125°D.100°~110°E.以上都不是 [填空题]填料塔与板式塔相比,其有结构()()低等优点。 [单选]对于施工作业期超过2年的施工作业者,其《水上水下施工作业许可证》每满()年应接受海事部门审核一次。A.半B.1C.1年半D.2 [单选]不符合皮肤病外用药剂型选择原则的是()A.急性炎症性皮损,仅有潮红、斑丘疹而无糜烂,选用粉剂或振荡剂B.有水疱选用湿敷C.糜烂、渗出时选用软膏D.亚急性炎症皮损可选用油剂、糊剂或乳剂E.慢性炎症皮损选用软膏、糊剂或硬膏 [单选]下列不属于情报分析内部意义的是()。A、对情报资料进行分类、登记、加工、整理和规范化表述B、对情报的合法性,情报来源的可靠性,情报的确实性,情报的秘密等级等进行判断C、可以产生新的情报D、为决策提供依据,利于处罚的正确作出 [单选,B1型题]丙酮酸激酶缺乏症的诊断()A.Coombs试验B.Ham试验C.Rous试验D.PK活性定量测定E.血红蛋白电泳测定 [单选]对以下()项权利侵犯后的损害赔偿不属于国家赔偿范围。A.财产权B.生命健康权C.政治权利D.人身自由权 [单选]同申请复议的具体行政行为有利害关系的公民、法人或其他组织,经()的批准,可作为第三人参加复议。A.复议申请人B.原行政机关C.复议机关D.人民法院 [单选]以下脏器中,与小网膜囊和胃后壁不相邻的是()。A.膈脚B.肝尾叶C.胰D.左肾E.左肾上腺 [单选]关于合理砂率对混凝土拌合物特性的影响,说法不正确的是()。A.流动性最小B.粘聚性良好C.保水性良好D.水泥用量最小 [填空题]客运经营者、货运经营者强行招揽旅客、货物的,由县级以上道路运输管理机构(),处1000元以上3000元以下的罚款;情节严重的,由原许可机关吊销《道路运输经营许可证》。 [单选,A2型题,A1/A2型题]下列哪项不属于心理测量标准化要求的内容()A.有固定施测条件B.标准的指导语C.统一的记分方法D.符合实际情况E.使用标准化工具 [多选]下列关于我国期货交易代码的说法,正确的是()。A.铜合约的交易代码是CUB.黄金合约的交易代码是GC.天然橡胶合约的交易代码是RUD.燃料油合约的交易代码是FU [多选]会计要素包括()。A.资产B.负债C.所有制权益D.收入E.支出 [单选,A2型题,A1/A2型题]医疗卫生工作者整体素质的核心内容是()A.专业技能素质和人文素质B.医学道德素质和人文素质C.专业技能素质和医学道德素质D.医学理论素质和医学技能素质E.医学道德素质和医学法学素质

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

十里桃花娱乐

具有抗动脉粥样硬化功能的脂蛋白是A.CMB.VLDLC.LDLD.IDLE.HDL 空分装置的哪个部位的温度最低? 中年女性,呼吸困难,曾有股骨外伤手术史,胸部CT正常,行99Tcm-MAA肺灌注显像如图,诊断是。A.正常的肺灌注显像B.左肺动脉主干栓塞C.多发肺栓塞D.肺动脉高压E.以上都不是 下面不是债券基本性质的为。A.发行人必须在约定的时间付息还本B.债券是一种虚拟资本C.债券是债汉的表现D.债券属于有价证券 下列有关休息的陈述哪一项不正确()A.休息就是睡觉B.休息是指在一定时间内减少活动C.休息意味着身心感到平静、宽慰和放松D.休息可解除人体的疲劳E.休息可降低精神上的压力 转炉的经济炉龄 下列能揭示原子具有核式结构的实验是。A.光电效应实验B.伦琴射线的发现C.a粒子散射实验D.氢原子光谱的发现 手术室的建筑布局应遵循哪些医院感染预防与控制的原则A、布局合理B、分区明确C、标识清楚D、符合功能流程合理E、洁污区域分开 地方性斑疹伤寒和流行性斑疹伤寒最重要的鉴别诊断为A.临床表现轻重不一B.发病季节不同C.病死率不一D.外斐反应E.豚鼠阴囊肿胀试验一 比色分析法可分为法、法、法三种,其中法既可在可见光又能在紫外光区进行测定. 下列有关支票的描述错误的是。A、出票人签发的支票金额不得超过其出票时在付款人处实有的存款金额。B、支票上的金额可以根据法律规定授权补记。C、支票的提示付款期限自出票日起10日,但中国人民银行另有规定的除外。D、支票限于见票即付,不得另行记载付款日期。 结核菌素试验的描述正确的是A.结果阴性可排除结核病BCG接种后结核菌素试验反应为强阳性C.部分高危结核患儿可呈阴性反应D.阳性结果代表患有结核病E.婴幼儿、尤其是未接种BCG者结核菌素试验阳性不提示体内有活动性结核病 感染人的禽流感病毒亚型主要为A.H5Nl、H9N2和H7N7B.H5Nl、

具有抗动脉粥样硬化功能的脂蛋白是A.CMB.VLDLC.LDLD.IDLE.HDL 空分装置的哪个部位的温度最低? 中年女性,呼吸困难,曾有股骨外伤手术史,胸部CT正常,行99Tcm-MAA肺灌注显像如图,诊断是。A.正常的肺灌注显像B.左肺动脉主干栓塞C.多发肺栓塞D.肺动脉高压E.以上都不是 下面不是债券基本性质的为。A.发行人必须在约定的时间付息还本B.债券是一种虚拟资本C.债券是债汉的表现D.债券属于有价证券 下列有关休息的陈述哪一项不正确()A.休息就是睡觉B.休息是指在一定时间内减少活动C.休息意味着身心感到平静、宽慰和放松D.休息可解除人体的疲劳E.休息可降低精神上的压力 转炉的经济炉龄 下列能揭示原子具有核式结构的实验是。A.光电效应实验B.伦琴射线的发现C.a粒子散射实验D.氢原子光谱的发现 手术室的建筑布局应遵循哪些医院感染预防与控制的原则A、布局合理B、分区明确C、标识清楚D、符合功能流程合理E、洁污区域分开 地方性斑疹伤寒和流行性斑疹伤寒最重要的鉴别诊断为A.临床表现轻重不一B.发病季节不同C.病死率不一D.外斐反应E.豚鼠阴囊肿胀试验一 比色分析法可分为法、法、法三种,其中法既可在可见光又能在紫外光区进行测定. 下列有关支票的描述错误的是。A、出票人签发的支票金额不得超过其出票时在付款人处实有的存款金额。B、支票上的金额可以根据法律规定授权补记。C、支票的提示付款期限自出票日起10日,但中国人民银行另有规定的除外。D、支票限于见票即付,不得另行记载付款日期。 结核菌素试验的描述正确的是A.结果阴性可排除结核病BCG接种后结核菌素试验反应为强阳性C.部分高危结核患儿可呈阴性反应D.阳性结果代表患有结核病E.婴幼儿、尤其是未接种BCG者结核菌素试验阳性不提示体内有活动性结核病 感染人的禽流感病毒亚型主要为A.H5Nl、H9N2和H7N7B.H5Nl、

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

矿井施工准备工期与矿井竣工工期之和构成矿井建设的总工期,矿井建设的总工期一般可依据来进行推算。A.关键生产系统的施工工期B.全部生产系统的安装工期C.矿井建设的关键线路工期D.全部土建工程的施工工期 下列叙述过程是可逆过程的是A.绝热压缩B.等温压缩C.在换热器中使高温流体冷却和使低温流体加热 对春季结膜炎临床特征的描述中,不正确的是A.上睑结膜乳头增生呈扁平的铺路石样B.结膜分泌物涂片中大量嗜碱性粒细胞C.部分患者可在角膜缘见到白色的Hornei-Trantas结节D.局部使用免疫抑制剂有效E.寒冷环境对病情缓解有帮助 抛光的定义是什么? 脂肪在体内的功能不包括。A.提供能量B.提供必需脂肪酸C.协助水溶性维生素的吸收D.防止散热E.机械的保护作用 以下哪种物质为骨吸收促进因子,抑制骨胶原合成。A.前列腺素B.白细胞介素C.肿瘤坏死因子D.成纤维细胞生长因子E.以上都不是 公路工程质量事故的类别性质由()初步确定。A.质量监督站B.建设单位C.施工单位D.监理单位 申请飞机类飞行学员合格证的最大年龄为A、45周岁B、55周岁C、60周岁 据《素问·太阴阳明论》,脾病不能为胃行其津液,则病A.泄泻B.四肢不用C.水肿D.饥不受食E.腹痛 某网点在贷款发放过程中,操作员执行交易查询电子准贷证信息。 大量元素 麻醉前常用药物有、、、、。 通常所说的建设项目竣工验收,是指验收。A.工程总体B.单项工程C.单位工程D.主要生产设施 在最低所有权总成本中,时间成本的影响是由于:A.计算供应商的将来和现在的能力和积极性;B.计算未来成本的净现值(NPV);C.要求所有供应商按照当前汇率计算成本;D.买期保值法比如期货买卖。 皮肤黏膜红色斑点不凸出皮肤,压之不褪色称为A.蜘蛛痣B.紫癜C.斑疹D.小红痣E.玫瑰疹 急性毒性研究的接触时间是。A.一次B.一次或8小时以内C.一次或24小时以内D.一次或7天以内E.一次或14天以内 室壁瘤门控心血池显像的特点有A.心动电影显示反向运动,局部射血分数减低,心室缩短率呈负值B.心动电影显示同向运动,局部射血分数减低,心室缩短率降低C.时相分析局部时相提前,时相直方图见相角程变窄D.时相分析局部时相延迟,时相直方图见相角程增宽E.心室影像形态失常,室壁瘤 有一肿块,生于上肢前臂部,呈半球形或扁平隆起,质地柔软,状如海绵,皮色正常,或为紫色,按压肿块可缩小,据此诊为A.气瘤B.脂瘤C.筋瘤D.血瘤E.肉瘤 支气管哮喘的本质是__________。 预分馏进料严重带水怎样处理? 自然循环回路中,工质的运行压头(循环动力)与循环回路高度有关,与下降管中水的平均密度有关,与上升管中汽水混合物平均密度有关。A.正确B.错误 光伏并网系统通常由三部分构成:光伏陈列、逆变器和。 注册会计师了解被审计单位控制活动,特别是了解与信息处理有关的与用于生成、记录、处理、报告交易或其他财务数据的程序相关信息技术应用控制,其内容包括。A.综合分析财务数据与经营数据的内在关系B.接触或访问权限控制C.修改及维护控制D.对例外报告进行人工干预 关于循证医学的实质,以下哪种说法最为恰当A.循证医学就是进行系统综述和临床试验B.循证医学就是临床流行病学C.循证医学就是基于证据进行实践D.循证医学就是检索和评估文献E.以上所有选项 [单选,A2型题]1岁男孩,发热、咳嗽、咳痰5d。查体:呼吸38/min,双肺闻及中小水泡音,胸部X线示两下肺模糊片影,最可能的诊断是A.大叶性肺炎B.腺病毒肺炎C.支原体肺炎D.毛细支气管炎E.支气管肺炎 [问答题,论述题]以几何学习为例,说明在这个学习过程中是如何体现合情推理与演绎推理的。 按照《中国药典》2010年版的要求,内服散剂粒度应为A.粗粉B.中粉C.细粉D.最细粉E.极细粉 神经概述 寿命表可分为两类A.现时寿命表和完全寿命表B.完全寿命表和去死因寿命表C.现时寿命表和定群寿命表D.完全寿命表和定群寿命表E.现时寿命表和简略寿命表 牙萌出特点中错误的是.A.左右对称同期萌出B.下颌牙比上颌同名牙萌出早C.女性萌出早于男性D.最早萌出的乳牙是上颌乳中切牙E.最早萌出的恒牙是下颌中切牙 关于流脑的易感性错误的是A.由于从母体获得抗体,6个月内的婴儿很少发病B.成人发病较少,因可在多次流行中隐性感染获得免疫力C.在流行期间发病年龄可向高年龄组移动D.感染后免疫力持久,各群间交叉免疫力持久E.儿童发病率高,特别是5岁以下(6个月至2岁)的婴幼儿发病率最高 特种作业人员经过有关业务主管部门考核合格,取得特种作业操作资格证书,是企业取得安全生产许可证必须具备的安全生产条件之一。A.正确B.错误 《文物保护法》规定,一切机关、组织和个人都有依法保护文物的。A.责任B.义务C.任务D.权利 硫酸镁用于妊娠期高血压疾病治疗时的停药指征是。A.膝反射消失B.血压低于140/90mmHgC.尿量>35ml/hD.分娩后E.子痫发作 [单选,共用题干题]VRMLisa(1)for3DmultimediaandsharedvirtualworldsontheWWW.IncomparisontoHTML,VRMLaddsthenextlevelofinteraction,structuredgraphics,andextra(2)(zandtime)tothepresentationofdocuments.TheapplicationsofVRMLare(3),rangingfromsimplebusinessgra

语文:3.14《鲁提辖拳打镇关西》课件(1)(鄂教版七年级下册)

365备用登陆 新的岁月,新的征程!

驻足在新年当头,回首走过的人生,那些有成就的人生文字,不是平凡人生努力奋斗而写下平凡中的辉煌?

一部经典,沉落在岁月里的思索与努力,我们的人生不是一部经典之作,但是,我们总是朝着经典人生的大门迈进,即使,在某一日,我们失败了,至少不会后悔与遗憾,我们努力了,我们尝试过, 这亦是我一贯持努力人生的观点缘故!

我们的人生平凡如草,绿了春意,黃了秋心。可在世间的路上,总是风情无限,我想这就是草的人生,从不在乎世人的眼光,而是在自己既定的人生路上前行!

未来的美好,寄存于我们眼前的努力,是呀,若有人问我新岁的愿望是什么,我会告诉他:努力当下,期待明天!

告别过去,继续赶路!

新的一载又开始,我们要放眼于当下,在短暂的总结结束,不论有多少不舍与遗憾,且不要沉迷其间,只有放弃过去的自己,我们才能改变自己,让自己在时间的变迁中,找到一个真正的自己!

台上三分钟,台下十年功,这是对一个优秀演员人生的评价,而对于我们人生,那一次辉煌,不是努力拼搏的结果?一个人的成功,只有百分之一是天才,而大多数人的成功都来自百分之九十九的 努力!

驻足在新年当头,回首走过的人生,那些有成就的人生文字,不是平凡人生努力奋斗而写下平凡中的辉煌?

一部经典,沉落在岁月里的思索与努力,我们的人生不是一部经典之作,但是,我们总是朝着经典人生的大门迈进,即使,在某一日,我们失败了,至少不会后悔与遗憾,我们努力了,我们尝试过, 这亦是我一贯持努力人生的观点缘故!

我们的人生平凡如草,绿了春意,黃了秋心。可在世间的路上,总是风情无限,我想这就是草的人生,从不在乎世人的眼光,而是在自己既定的人生路上前行!

未来的美好,寄存于我们眼前的努力,是呀,若有人问我新岁的愿望是什么,我会告诉他:努力当下,期待明天!

告别过去,继续赶路!

新的一载又开始,我们要放眼于当下,在短暂的总结结束,不论有多少不舍与遗憾,且不要沉迷其间,只有放弃过去的自己,我们才能改变自己,让自己在时间的变迁中,找到一个真正的自己!

台上三分钟,台下十年功,这是对一个优秀演员人生的评价,而对于我们人生,那一次辉煌,不是努力拼搏的结果?一个人的成功,只有百分之一是天才,而大多数人的成功都来自百分之九十九的 努力!

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

设备修理的方法KTPM新益为TPM咨询公司概述:设备修理和设备维护保养、设备检查是TPM设备维修的三大基本内容。 设备修理是指修复由于日常的或不正常的原因而造成的设备损坏和精度劣化。 通过修理更换磨损、老化、腐蚀的零部件,可以使设备性能得到恢复。 TPM设备修理一、TPM设备修理的分类设备的修理和维护保养是设备维修的不同方面,二者由于工作内容与作用的区别是不能相互替代的,应把二者同时做好,以便相互配合、相互补充。 设备修理根据修理范围的大小、修理间隔期长短、修理费用多少,设备修理可分为小修理、中修理和大修理三类。 1、小修理小修理通常只需修复、更换部分磨损较快和使用期限等于或小于修理间隔期的零件,调整设备的局部结构,以保证设备能正常运转到计划修理时间。 小修理的特点是:修理次数多,工作量小,每次修理时间短,修理费用计入生产费用。 小修理一般在生产现场由车间专职维修工人执行。 2、中修理中修理是对设备进行部分解体、修理或更换部分主要零件与基准件,或修理使用期限等于或小于修理间隔期的零件;同时要检查整个机械系统,紧固所有机件,消除扩大的间隙,校正设备的基准,以保证机器设备能恢复和达到应有的标准和技术要求。 中修理的特点是:修理次数较多,工作量不很大,每次修理时间较短,修理费用计入生产费用。 中修理的大部分项目由车间的专职维修工在生产车间现场进行,个别要求高的项目可由机修车间承担,修理后要组织检查验收并办理送修和承修单位交接手续。 3、大修理大修理是指通过更换,恢复其主要零部件,恢复设备原有精度、性能和生产效率而进行的全面修理。 大修理的特点是:修理次数少,工作量大,每次修理时间较长,修理费用由大修理基金支付。 设备大修后,质量管理部门和设备管理部门应组织使用和承修单位有关人员共同检查验收,合格后送修单位与承修单位办理交接手续。 二、TPM设备修理的方法1、标准修理法,又称强制修理法,是指根据设备零件的使用寿命,预先编制具体的修理计划,明确规定设备的修理日期、类别和内容。 设备运转到规定的期限,不管其技术状况好坏,任务轻重,都必须按照规定的作业范围和要求进行修理。 此方法有利于做好修理前准备工作,有效保证设备的正常运转,但有时会造成过度修理,增加了修理费用。 2、定期修理法,是指根据零件的使用寿命、生产类型、工件条件和有关定额资料,事先规定出各类计划修理的固定顺序、计划修理间隔期及其修理工作量。 在修理前通常根据设备状态来确定修理内容。 此方法有利于做好修理前准备工作,有利于采用先进修理技术,减少修理费用。 3、检查后修理法,是指根据设备零部件的磨损资料,事先只规定检查次数和时间,而每次修理的具体期限、类别和内容均由检查后的结果来决定。 这种方法简单易行,但由于修理计划性较差,检查时有可能由于对设备状况的主观判断误差引起零件的过度磨损或故障。

TPM管理的五大特点分析TPM咨询管理主要是针对设备进行的管理工作,降低设备的故障率,提前做好各项预防工作,掌握TPM管理的特点才能更好的实施。 设备综合效率(OEE)。 TPM将设备运行作为生产的核心,是从时间利用、生产能力和产品合格率三个方面综合进行分析设置综合效率(OEE)的。 可用公式表示为:OEE=α*β*γ*100式中:α是时间利用率、β为性能利用率、γ为合格品率。 TPM管理的特点分析以下是TPM管理的几个特点:特点一:系统性系统性是指TPM管理涉及企业生产系统的全方位和全过程。 TPM把包括设备引进、安装、调试、使用、维护、维修、改造,直到报废更新的各个阶段作为管理对象,涉及设备的各个子系统以及设备的每一个部件、零件,构成以事后维修、预防维修、改善维修和维修预防为主导的全系统生产维修体系。 同时,TPM要求对设备环境、车间以至整个生产现场实行清洁化、定置化、目视化和文明化的管理。 特点二:集合性TPM管理由一些相对独立而又相互依赖的活动内容组成,这就是我们所说的TPM管理八大支柱,即:个别改善、自主维修、专业维修、初期管理、质量管理、安全与环境管理、事务改善、TPM管理培训。 这些活动既有区别,又有联系,相互制约,相互促进,例如维修管理影响着环境管理,环境管理又影响着质量管理,各项活动相互交织在一起,形成一个错综复杂的链和环。 特点三:开放性作为当代企业管理的重要组成部分,TPM管理处于整个企业管理的大环境中。 因此,TPM管理必将受到企业资源条件、环境条件、人员素质、管理方法和管理手段的影响和作用,同时,TPM管理状况也将作用于和影响于企业管理及其它各项专业管理。 由此可知,TPM管理与所处的环境之间既有输入,又有输出,相互渗透,相互促进,每一次输入输出过程的完成,都应使企业管理、专业管理及TPM管理水平有所提高。 特点四:目标性人类的每一项活动都是为了取得一定的效果,达到一定的目标。 TPM管理也不例外,它的目标就是要不断追求企业生产效率的最大化,全面提升企业的综合素质。 具体来讲,TPM管理是通过对设备的六大损失(故障损失、工艺调整损失、突停和空转损失、速度损失、废次品损失、开工损失)和生产现场的一切不良因素实施持续的改善,努力实现5Z(零事故、零故障、零缺陷、零库存、零差错)的目标,从而达到最佳的设备综合效率和企业经营效益,提高 特点五:动态性对于TPM管理的要求,在一定时间内是相对稳定的,但是随着企业管理水平的提高和企业生产经营活动的发展,特别是今年来所面对的世界经济全球化和国内市场国际化的新挑战和新环境,TPM管理也应与之相适应,不会也不应该停滞在一个水平上。 TPM管理始终处于动态的PDCA循环过程中,才会有生命力,才会有效地发挥其独特的功能。 TPM管理的开展方式多种多样,如何才能保证其活动能够开展的顺利,5S活动是一切管理的基础,只有打好基础才能建更高的楼,首先企业要打造人文管理的氛围,人才才是最重要的,培养高素养的员工,对设备的每一个操作步骤都要精准,才能保证设备的最大运转寿命。

TPM备件库存管理的研究与应用在保障生产运行的情况下,为达到合理占有库存资金的目的,提出了一种基于备件库存管理相关特性分类的备件库存管理方法。 在保障生产运行的情况下,为达到合理占有库存资金的目的,提出了一种基于备件库存相关特性分类的备件库存管理方法。 该方法将备件的库存方式进行分类,根据分类结果定义备件的分类树,将缺货成本、库存成本、采购成本、零件使用频率、备件供应情况和备件需求预测作为分类节点问题,使用模糊神经网络,确定其中需要多属性判断节点的值,最终依据备件分类树和库存策略表,实现对备件的分类库存管理。 最后,给出了某特钢集团企业资源计划系统中该模块的软件实现。 TPM管理咨询公司引言设备维护与备件库存管理是生产企业的管理重点。 备件库存管理与其它物料库存管理相比,在很多方面表现出不同的特点和要求。 由于缺货而导致的损失可能很高,必须保证足够的备件供应;备件需求的偶然性很大,因而很难准确预测;备件的种类很多且不同备件的价格差异很大。 这些特点和要求导致生产企业的备件库存量很大,占用资金量多,且库存的周转率很低。 因此,备件库存管理的目标是在维持正常生产的同时,尽量减少库存量,合理占用资金。 备件库存管理的研究提高备件库存管理水平不但可以提高设备的保障度,而且可以降低库存占用资金,因此,国内外都在进行对备件库存控制的研究。 如文献[2]描述了在ABC(activity based classificatlon)分类基础上的ABcD分类的备件库存管理方法;文献[3]研究了基于需求分类的备件库存管理方法。 这些研究在一定程度上体现了备件库存管理的特点。 本文在现有研究成果的基础上,结合备件供应的特点和备件与生产等方面的关系,提出了基于面向库存的备件多属性分类的备件库存管理方法。 1 备件库存管理研究备件的库存保管种类和方式多种多样,但主要集中在两方面:①在理论上建立备件库存管理的数学模型,随后采用各种优化方法进行优化,以得到最优库存;②建立在备件分类的基础上,根据每类备件的特点采取不同的策略,进行库存管理,以达到同样的目的。 经过比较,笔者采用的是后一种模式,不同的是笔者首先将备件可能的库存管理策略进行分类,然后根据该分类结果再对备件进行分类,最后得出备件的库存管理方案。 2 备件库存管理种类如文献[1]所述,备件的库存管理方式与普通物资的管理方式有很多不同。 本文根据某特钢企业的实际情况,将备件库存方式分为六类,如表1所示(其他应用应参考实际傲适当调整)。 (1)零库存在备件库中不保持备件库存。 (2)按时购买根据需要,在预用期之前将备件准备好,平时该备件也是没有库存的或存在剩余库存(即使用时没有用完的备件)。 (3)最小合理批量库存可以满足备件的保障要求,是按允许采购批量可以得到的最低数量,该数量是在满足需要量条件下允许采购批量的最小整数倍。 所谓允许采购批量是供货商可以提供的最小包装或发货数量。 (4)经济批量库存可以满足备件的保障要求,是按经济批量可以得到的最低数量,该数量是在满足需要最条件下的经济采购批量的最小整数倍。 所谓经济批量是指库存、采购和供应综合成本最低的采购数量。 (5)批量库存备件库中保存的按经济批量采购的适度的备件数日。 (6)卖方库存卖方存放在买方仓库内,但是买方平时领有,卖方负责日常管理维护,并以一定的周期结算,通常是财务月或财务年。 在对备件库存管理分类的基础上,可对备件进行分类。

TPM管理的五大特点分析TPM咨询管理主要是针对设备进行的管理工作,降低设备的故障率,提前做好各项预防工作,掌握TPM管理的特点才能更好的实施。 设备综合效率(OEE)。 TPM将设备运行作为生产的核心,是从时间利用、生产能力和产品合格率三个方面综合进行分析设置综合效率(OEE)的。 可用公式表示为:OEE=α*β*γ*100式中:α是时间利用率、β为性能利用率、γ为合格品率。 TPM管理的特点分析以下是TPM管理的几个特点:特点一:系统性系统性是指TPM管理涉及企业生产系统的全方位和全过程。 TPM把包括设备引进、安装、调试、使用、维护、维修、改造,直到报废更新的各个阶段作为管理对象,涉及设备的各个子系统以及设备的每一个部件、零件,构成以事后维修、预防维修、改善维修和维修预防为主导的全系统生产维修体系。 同时,TPM要求对设备环境、车间以至整个生产现场实行清洁化、定置化、目视化和文明化的管理。 特点二:集合性TPM管理由一些相对独立而又相互依赖的活动内容组成,这就是我们所说的TPM管理八大支柱,即:个别改善、自主维修、专业维修、初期管理、质量管理、安全与环境管理、事务改善、TPM管理培训。 这些活动既有区别,又有联系,相互制约,相互促进,例如维修管理影响着环境管理,环境管理又影响着质量管理,各项活动相互交织在一起,形成一个错综复杂的链和环。 特点三:开放性作为当代企业管理的重要组成部分,TPM管理处于整个企业管理的大环境中。 因此,TPM管理必将受到企业资源条件、环境条件、人员素质、管理方法和管理手段的影响和作用,同时,TPM管理状况也将作用于和影响于企业管理及其它各项专业管理。 由此可知,TPM管理与所处的环境之间既有输入,又有输出,相互渗透,相互促进,每一次输入输出过程的完成,都应使企业管理、专业管理及TPM管理水平有所提高。 特点四:目标性人类的每一项活动都是为了取得一定的效果,达到一定的目标。 TPM管理也不例外,它的目标就是要不断追求企业生产效率的最大化,全面提升企业的综合素质。 具体来讲,TPM管理是通过对设备的六大损失(故障损失、工艺调整损失、突停和空转损失、速度损失、废次品损失、开工损失)和生产现场的一切不良因素实施持续的改善,努力实现5Z(零事故、零故障、零缺陷、零库存、零差错)的目标,从而达到最佳的设备综合效率和企业经营效益,提高 特点五:动态性对于TPM管理的要求,在一定时间内是相对稳定的,但是随着企业管理水平的提高和企业生产经营活动的发展,特别是今年来所面对的世界经济全球化和国内市场国际化的新挑战和新环境,TPM管理也应与之相适应,不会也不应该停滞在一个水平上。 TPM管理始终处于动态的PDCA循环过程中,才会有生命力,才会有效地发挥其独特的功能。 TPM管理的开展方式多种多样,如何才能保证其活动能够开展的顺利,5S活动是一切管理的基础,只有打好基础才能建更高的楼,首先企业要打造人文管理的氛围,人才才是最重要的,培养高素养的员工,对设备的每一个操作步骤都要精准,才能保证设备的最大运转寿命。

TPM备件库存管理的研究与应用在保障生产运行的情况下,为达到合理占有库存资金的目的,提出了一种基于备件库存管理相关特性分类的备件库存管理方法。 在保障生产运行的情况下,为达到合理占有库存资金的目的,提出了一种基于备件库存相关特性分类的备件库存管理方法。 该方法将备件的库存方式进行分类,根据分类结果定义备件的分类树,将缺货成本、库存成本、采购成本、零件使用频率、备件供应情况和备件需求预测作为分类节点问题,使用模糊神经网络,确定其中需要多属性判断节点的值,最终依据备件分类树和库存策略表,实现对备件的分类库存管理。 最后,给出了某特钢集团企业资源计划系统中该模块的软件实现。 TPM管理咨询公司引言设备维护与备件库存管理是生产企业的管理重点。 备件库存管理与其它物料库存管理相比,在很多方面表现出不同的特点和要求。 由于缺货而导致的损失可能很高,必须保证足够的备件供应;备件需求的偶然性很大,因而很难准确预测;备件的种类很多且不同备件的价格差异很大。 这些特点和要求导致生产企业的备件库存量很大,占用资金量多,且库存的周转率很低。 因此,备件库存管理的目标是在维持正常生产的同时,尽量减少库存量,合理占用资金。 备件库存管理的研究提高备件库存管理水平不但可以提高设备的保障度,而且可以降低库存占用资金,因此,国内外都在进行对备件库存控制的研究。 如文献[2]描述了在ABC(activity based classificatlon)分类基础上的ABcD分类的备件库存管理方法;文献[3]研究了基于需求分类的备件库存管理方法。 这些研究在一定程度上体现了备件库存管理的特点。 本文在现有研究成果的基础上,结合备件供应的特点和备件与生产等方面的关系,提出了基于面向库存的备件多属性分类的备件库存管理方法。 1 备件库存管理研究备件的库存保管种类和方式多种多样,但主要集中在两方面:①在理论上建立备件库存管理的数学模型,随后采用各种优化方法进行优化,以得到最优库存;②建立在备件分类的基础上,根据每类备件的特点采取不同的策略,进行库存管理,以达到同样的目的。 经过比较,笔者采用的是后一种模式,不同的是笔者首先将备件可能的库存管理策略进行分类,然后根据该分类结果再对备件进行分类,最后得出备件的库存管理方案。 2 备件库存管理种类如文献[1]所述,备件的库存管理方式与普通物资的管理方式有很多不同。 本文根据某特钢企业的实际情况,将备件库存方式分为六类,如表1所示(其他应用应参考实际傲适当调整)。 (1)零库存在备件库中不保持备件库存。 (2)按时购买根据需要,在预用期之前将备件准备好,平时该备件也是没有库存的或存在剩余库存(即使用时没有用完的备件)。 (3)最小合理批量库存可以满足备件的保障要求,是按允许采购批量可以得到的最低数量,该数量是在满足需要量条件下允许采购批量的最小整数倍。 所谓允许采购批量是供货商可以提供的最小包装或发货数量。 (4)经济批量库存可以满足备件的保障要求,是按经济批量可以得到的最低数量,该数量是在满足需要最条件下的经济采购批量的最小整数倍。 所谓经济批量是指库存、采购和供应综合成本最低的采购数量。 (5)批量库存备件库中保存的按经济批量采购的适度的备件数日。 (6)卖方库存卖方存放在买方仓库内,但是买方平时领有,卖方负责日常管理维护,并以一定的周期结算,通常是财务月或财务年。 在对备件库存管理分类的基础上,可对备件进行分类。