3.TFT-LCD制造技术-Array 工艺

TFT-LCD ARRAY制程介绍

PVD

20040531

29

缺角欠損-PHO

GE_D

PVD膜完整無欠損

20040531

30

Al殘-PHO

GE_D GE_D GE_D

GE_D

GE_R

GE_R

樹枝狀異物 TEL PHO Ionizer噴嘴髒

20040531 31

Al殘-PVD

GE_D

GE_R

20040531 32

GOCO-PVD

學習目標

暸解TFT的結構 暸解TFT-LCD Array之製造流程 簡易Array相關缺陷介紹20040531来自1TFT產業結構

TFT基板 TFT基板 玻璃 彩色濾 光片 偏光片 CCFL TFT面板 液晶監視 器 液晶電視 背光模 組 控制IC 驅動IC 導光板 PCB 訊號傳 輸IC CCFFL

pvdthinfilm膜厚均一性均一性膜厚particle製程別製程別部門部門2004053120缺陷判斷之技巧與工具缺陷判斷之技巧與工具點線不良判定點線不良判定tft電性電性缺陷形狀缺陷形狀大小大小位置位置斷面元素比對元素比對缺陷形狀缺陷形狀大小斷面大小斷面斷面顏色顏色透光顏色顏色斑點透光斑點mura條紋條紋明暗明暗技巧技巧缺陷全檢再以缺陷全檢再以omreview顯示特性檢查顯示特性檢查缺陷正確位置確認缺陷正確位置確認taper量測缺陷成分比對缺陷成分比對量測3um以下之缺陷解析以下之缺陷解析3um以上之缺陷檢查以上之缺陷檢查快速快速明顯之缺陷檢查明顯之缺陷檢查適用範圍適用範圍點不良檢查機點不良檢查機tegfib斷面分析斷面分析eds成分分析成分分析semom顯微鏡顯微鏡斜光斜光目視目視工具工具方法方法2004053121例例1

Au as spattering metal.

Array工艺设备介绍

Photo Resist

Thin Film

Glass

PR coating

Photo Resist Thin Film Glass

Exposure

Develop

涂覆前基板表面处理:清洗等

感光树脂涂覆、干燥

Clean

DB

COATER VCD

SB

TCU

Indexer

AOI

HB

感光性树酯涂覆: 1)感光树酯涂布

2) 减压干燥

Photo Resist

Coating Nozzle Glass

3)加热干燥

20

Hot Plate Hot Plate

Exposure

曝光:利用紫外光经过Mask照射到Plate上,使PR胶感光,形成特定的图案。

Canon:Mirror Scan

凹面镜 凸面镜

Exposure

利用紫外光,按照Mask图案对PR进行曝光, 以便后续显影成像

Etch 刻蚀

Dry Etch Wet Etch

利用反应气体干法刻蚀非 金属或金属

Wet Etch

Strip

Initial Clean

利用化学药液如酸湿 法刻蚀金属

利用化学药液将残留 PR胶剥离

投玻璃处对Glass进行 清洗

Al/Cu

Sputtering Chamber (SP5) Sputtering Chamber (SP4) Sputtering Chamber (SP3) Heater Chamber L/UL Chamber L/UL Position

Mo/Cu

Metal Sputter:4 Sputtering Chamber 对应大尺寸 TV产品Gate & SD膜厚增加

Array工艺设备介绍

14

GPCS (General Process Control System)

PECVD

PECVD:Plasma Enhanced Chemical Vapor Deposition

PECVD采用13.56MHZ射频电源使含有薄膜组成原子的气体电离,形成等离子体,在基板上反应,沉积薄膜。在TFT工 艺中,PECVD主要进行FGI、MULTI及PVX Film沉积。

Process Chamber

Transfer Module

P/C-2

P/C-1

T/M

高真空 P/C-3

Load Lock ATM Arm Indexer

L/L

真空大气 之间转化

大气机械手

USC

Port 1 Port 2 Port3

L/L: 连接真空和大气压的一 个Chamber。Glass进入此 Chamber以后,Valve关闭, 开始抽真空。

9

Sputter

Sputter的作用: Sputter在Array工艺中负责进行Gate, S/D 以及ITO Layer的溅射镀膜。

a-Si

SD(Source)

SD(Drain)

PVX(Passivation SiNx )

VIA Hole

ITO

GI(Gate Insulator)

n+ a-Si

Gate

Exposure

利用紫外光,按照Mask图案对PR进行曝光, 以便后续显影成像

Etch 刻蚀

Dry Etch Wet Etch

利用反应气体干法刻蚀非 金属或金属

Wet Etch

Strip

TFT-LCDARRAY,CELL,MODULE工艺技术介绍

时间/min

1000 800 600 400 200 0

1.节省时间:1462-1398=64min

2.节省设备:1套 InlinePR+曝光机

6

二、4Mask与5Mask工艺对比

5 Mask – D工程和I 工程

曝光

4 Mask – D/I 工程

曝光 DI-工艺

I-工艺

D1-WE

I-DE 曝光 D-工艺

SOURCE

电路部件 偏光板

P-SiNx

DRAIN

n+ a-Si

GLASS a-Si GATE

G-SiNx

3

一、 TFT的基本构造

接触孔 ITO像素电极 PI工程

C工程

SOURCE DRAIN D工程 P-SiNx

n+ a-Si a-Si I 工程 GATE

GLASS

G-SiNx

G工程

4

二、4Mask与5Mask工艺对比

干刻(DE)

刻蚀掉未被光刻胶掩蔽的金属膜

刻蚀掉未被光刻胶掩蔽的非金属膜

剥离

去掉残余的光刻胶8 Nhomakorabea洗净

卸料

周转盒

MS

传送装置 机械手 气刀

高压喷射

刷洗 药液喷淋 UV 传送装置

机械手

装料 9

洗净

UV 药液 刷子 高圧 MS A/K

P U V

D A

排 水

P 刷洗

P 高 压 喷射

纯 水

排 水 M S

D A

药 液

洗净 功能

洗净对象 作 用

氧化分解 有机物 (浸润性改善) UV/O3

溶 解 有机物 溶 解

机械剥离 微粒子 (大径)

TFT-Array工艺

15

3-2、PCVD

气体供给

MFC MFC MFC

RFpower

气体BOX

RF电源 M.BOX 气体吹出电极 (阴极)

流量控制

汽缸cabinet

等离子体

ヒーター

下部电极 (阳极)

P

压力计

工艺腔体 (电极部)

压力控制

控制

节流阀

干泵 除害装置 (scrubber)

特气对应

真空排气

16

1

一、 TFT的基本构造

二、 ARRAY工艺介绍 三、 4Mask与5Mask工艺对比 四、 Array现场气液安全

2

像素

偏光板 液晶 TFT基板 电路部件 TFT 偏光板 单像素 (旋转)

实际结构

偏光板

背光源

接触孔

TN

TFT部位侧视

DRAIN

P-SiNx

ITO像素电极

SOURCE

n+ aSi

a-Si GLASS GATE

反应气体在高频电场作 用下发生等离子体 (Plasma)放电。 等离子体与基板发生作 用将没有被光刻胶掩蔽 的薄膜刻蚀掉。

24

plasma

大气压 大气Robot 从Cassette 和L/L之间的 搬送

大气压⇔真空 L/L (Load Lock) 大气压和真 空两种状态 之间的切换

真空 T/C (Transfer Chamber) L/L和P/C之间的 搬送。防止不纯 物进入P/C, P/C内的特气外 泄

D - Cr

13

整体图

S1枚葉Sputter ULVAC SMD-1200

Glass Size 1100×1300(mm)

液晶TFT-LCD工艺流程

TFT-LCD

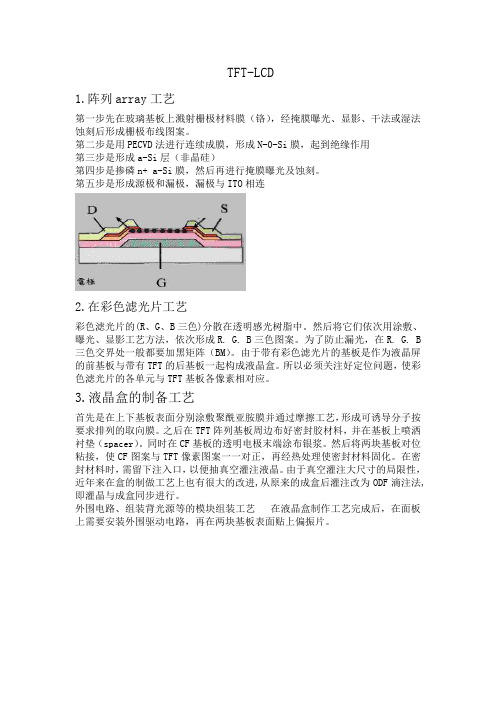

1.阵列array工艺

第一步先在玻璃基板上溅射栅极材料膜(铬),经掩膜曝光、显影、干法或湿法蚀刻后形成栅极布线图案。

第二步是用PECVD法进行连续成膜,形成N-0-Si膜,起到绝缘作用

第三步是形成a-Si层(非晶硅)

第四步是掺磷n+ a-Si膜,然后再进行掩膜曝光及蚀刻。

第五步是形成源极和漏极,漏极与ITO相连

2.在彩色滤光片工艺

彩色滤光片的(R、G、B三色)分散在透明感光树脂中。

然后将它们依次用涂敷、曝光、显影工艺方法,依次形成R. G. B三色图案。

为了防止漏光,在R. G. B 三色交界处一般都要加黑矩阵(BM)。

由于带有彩色滤光片的基板是作为液晶屏的前基板与带有TFT的后基板一起构成液晶盒。

所以必须关注好定位问题,使彩色滤光片的各单元与TFT基板各像素相对应。

3.液晶盒的制备工艺

首先是在上下基板表面分别涂敷聚酰亚胺膜并通过摩擦工艺,形成可诱导分子按要求排列的取向膜。

之后在TFT阵列基板周边布好密封胶材料,并在基板上喷洒衬垫(spacer)。

同时在CF基板的透明电极末端涂布银浆。

然后将两块基板对位粘接,使CF图案与TFT像素图案一一对正,再经热处理使密封材料固化。

在密封材料时,需留下注入口,以便抽真空灌注液晶。

由于真空灌注大尺寸的局限性,近年来在盒的制做工艺上也有很大的改进,从原来的成盒后灌注改为ODF滴注法,即灌晶与成盒同步进行。

外围电路、组装背光源等的模块组装工艺在液晶盒制作工艺完成后,在面板上需要安装外围驱动电路,再在两块基板表面贴上偏振片。

Array工艺流程讲解-

SD 工艺

⇒ 1SD Wet Etch ⇒ 1SD Dry Etch ⇒ 2SD Wet Etch ⇒ 2SD Dry Etch ⇒ 剥离

工艺评价方式:CD、 Taper、 CD Loss、PI、MM

2W2D 工艺, B4 工艺特点

2.3 Process flow – SD Layer

SD 工艺

Array工艺SD&Active层 Etch工艺步骤

2W2D 模式 1W1D 模式

1st Wet Etch • Wet Etch设备

1st Wet Etch • Wet Etch设备

Ashing&Active Etch

• Dry Etch设备

Ashing&Active Etch

• Dry Etch设备

Channel SD层 • Wet Etch设备

Channel SD 层 • Dry Etch设备

Sputter:Mo/Al/Mo 工艺评价方法:RS

工艺评价方法:CD(W目e标t Etch 值± 1μm)、重合精度工艺评价方式:CD,Taper (Spec: ± 1μm)

光

光

2.3 Process flow – SD Layer

SD 工艺

FGI成膜 ⇒ Multi 成膜 ⇒

SD 成膜 ⇒ 涂光刻胶 ⇒ 曝光 ⇒ 显影

SDT Mask

Pre Clean FGI Dep Multi Dep Pre Clean SD Dep SDT Mask 1st Wet Etch ACT/Ashing 2nd Wet Etch N+ Etch SDT Strip

PVX Mask

PVX Dep PVX Mask PVX Etch PVX Strip

液晶板制作流程之前段Array

前段Array制程:薄膜/黄光/蚀刻/剥膜(一)液晶面板制造的前段Array制程主要是“薄膜、黄光、蚀刻、剥膜”四大部分,如果仅仅是这样看,很多网友根本不解这四步的具体含义,以及为什么会这样做。

首先,液晶分子的运动与排列都需要电子来驱动,因此在液晶的载体——TFT玻璃上,必须有能够导电的部分,来控制液晶的运动,这里将会用ITO(Indium Tin Oxide,透明导电金属)来做这件事情。

ITO是透明的,也成薄膜导电晶体,这样才不会阻挡背光。

液晶分子排列的不同以及快速的运动变化,才能保证每个像素精准显示相应的颜色,并且图像的变化精确快速,这就要求对液晶分子控制的精密。

ITO薄膜需要做特殊的处理,就犹如在PCB板上印刷电路一般,在整个液晶板上画出导电线路。

首先,需要在TFT玻璃上沉积ITO薄膜层,这样整块TFT 玻璃上就有了一层平滑均匀的ITO薄膜。

然后用离子水,将ITO 玻璃洗净,准备进入下一步骤。

接下来,要在沉积了ITO薄膜的玻璃上涂上光刻胶,在ITO 玻璃上形成一层均匀的光阻层。

然后烘烤一段时间,将光刻胶的溶剂部分挥发,增加光阻材料与ITO玻璃的粘合度。

用紫外光(UV)通过预先制作好的电极图形掩模版照射光刻胶表面,使被照光刻胶层发生反应,在涂有光刻胶的玻璃上覆盖光刻掩模版在紫外灯下对光刻胶进行选择性曝光。

●前段Array制程:薄膜/黄光/蚀刻/剥膜(二)我们以一个像素单位为例,如上图,这个像素中,浅色部分未曝光,而深色的是曝光部分。

接着,用显影剂将曝光部分的光刻胶清洗掉,这样就只剩下未曝光的光刻胶部分,然后用离子水将溶解的光刻胶冲走。

显影之后需要加热烘烤,让未曝光的光刻胶更加坚固的依附在ITO玻璃上然后用适当的酸刻液将无光刻胶覆盖的ITO膜的蚀刻掉,只保留光刻胶下方的ITO膜。

ITO玻璃为(In2O3 与SnO2)的导电玻璃,未被光刻胶覆盖的ITO膜易与酸发生反应,而被光刻胶覆盖的ITO膜可以保留下来,得到相应的拉线电极。

TFTLCD制造技术Array工艺PPT教案

Via hole

Gate

n+ a-Si i a-Si

Gate insulator SiNx

Passivation SiNx Glass

Data

1.1.2 Sputter设备主要结构

L/UL Chamber的主要构成: ➢ Heat Plate:玻璃基板从Cassette进入设备后,首先要在

这里进行预热,预热使用的是64个红外灯。 ➢ Cooling Plate:玻璃基板成膜后的温度比较高,不可以直

接进入低温的ATM环境中,所以要进行冷却。 ➢ Motor:有可以使Heat Plate升降和使Cooling Plate的

1.1.2 Sputter设备主要结构

Sputter Chamber 是Substrate最后进行Process的Chamber。

1.1.2 Sputter设备主要结构

Sputter Chamber的主要构成有: ➢放玻璃基板的Platen(Gate 有两个) ➢Cathode (Gate 有两个):包括 Target 、Mask 、 Shield 、Magnetic Bar等构成部分。 ➢Motor: 有Plate转动的Motor 、Plate 升降的Motor 、 Cathode开关的Motor 、Magnetic Bar运动的Motor等。 ➢Door Valve: 与Transfer Chamber之间有Door Valve。

Pin升降的Motor。 ➢ Door Valve:和Transfer Chamber及ATM之间都有Door

3TFTLCD制造技术Array工艺-2022年学习资料

1.1 Sputter-1.1.1 Plasma在Sputter中的应用-1.1.2 Sputter设备的 要结构-1.1.3 Sputter设备的真空系统-1.1.4ter和PECVD在Arrayl的5Mask工艺中,共同承担了各个Mask的一步主要工序--成膜。-Sputter用于做金属膜和ITO膜:-Mo->Gate-AINd-GATE-GL SS->S/D->ITO

Array概论--5Mask工艺流程-Glass-Gate Metal Deposition-Gate P tterning-SiNx Deposition-i a-Si Deposition-n+a-Si Dep sition-Via hole-Active Patterning-Data Metal Depositi n-Data Metal Patterning-n+a-Si Etch-Passivation SiNxixel-ia-Si-Via Hole Patterning-insulator-ITO Depositi n-Pixel Patterning

1.1.1P1asma在Sputter中的应用-Plasma在电学上为通过放电而形成的阳离子和电子的集合。 Plasma就是所谓的第四种物质状态,众所周知,宇宙中99%都是Plasma状态,物质-中,Energy低 状态为固态,当接受Energy时,慢慢的变为液体,然后变成气体,在气体状-态下,接受更大的Energy形成 阳离子总数相同并呈中性的P1 lasma状态。-液态-气态-状态转化-國-fusion-evaporati n-dissociation ionization-Entalpy change-1-10-010-100 -〔~100,-1000

《TFTArray工艺》课件

显示器

TFTArray工艺广泛应用于液晶显 示器的制造,提供高质量的图像 和色彩表现。

触摸屏

传感器

TFTArray工艺在触摸屏技术中的 应用,使触摸操作更精准和敏感。

TFTArray工艺制备的晶体管阵列 可用于各种传感器,如温度传感 器和压力传感器。

TFTArray工艺的制备过程

1

材料准备

选择高质量的材料,准备用于制备薄膜

2 材料选择

寻找具有高性能和稳定性 的材料,以满足不断提高 的要求。

3 制备精度

提高制备过程的精度,以 获得更高质量的薄膜晶体 管阵列。

TFTArray工艺的改进方法

新材料

研究和开发新的材料,以改善薄 膜晶体管阵列的性能和稳定性。

制备工艺优化

改进沉积、刻蚀和连接工艺,提 高薄膜晶体管阵列的制备精度。

《TFTArray工艺》PPT课 件

TFTArray工艺是一种用于生产薄膜晶体管阵列(TFT)的制备工艺。它通过精确 的制备过程和材料选择,实现高性能和高稳定性的TFT技术。

TFTArray工艺的定义

TFTArray工艺是一种生产薄膜晶体管阵列的制备工艺,用于制造高性能和高稳定性的TFT技术。

TFTArray工艺的优势

高性能

通过精确的制备过程和材料 选择,TFTArray工艺可实现 高性能的薄膜晶体管阵列。

高稳定性

TFTArray工艺制备的薄膜晶 体管阵列具有高稳定性,可 在长工艺适用于多种应 用领域,包括显示器、触摸 屏、传感器等。

TFTArray工艺的应用领域

新技术应用

引入新的技术,如纳米技术和多 层结构设计,改进TFTArray工艺。

TFTArray工艺的未来发展方向

TFT-LCD Array 制程介绍

LCD的動作原理

TFT LC

Cs 保持電容

•為何叫做Array

1.Array是陣列的意思 2.RGB 與 Pixel(像素) 3.TFT:薄膜電晶體

4.解析度(如XGA)

解析度 VGA SVGA XGA SXGA

水平 640 800 1024 1280

像素個數 垂直 480 600 768 1024

乾蝕刻(Dry Etch)

目的:利用電漿以化學反應的方式將沒有光阻保護的沈積層去除,使線路圖案成型 原理:於反應器中通入特定的氣體,形成高能電漿,藉由電漿的高能離子或自由基 擴散至晶片表面與未被光阻保護的沈積層產生化學反應,藉以達到蝕刻的目 的,主要有PE,RIE,ICP等三種不同原理的機台,下圖所描述者為PE(Plasma Etch, 電漿蝕刻機)

蝕刻

蝕刻液分子 生成物分子 蝕刻液分子運動方向 生成物分子運動方向

蝕刻溶液

薄膜

去光阻機(Stripper)

目的:將蝕刻完成的玻璃基板去除其線路圖案上的保護光阻,以完成該PEP的最終動 作,然後送至薄膜區沈積下一PEP所需的薄膜

Array 製程介紹

By FA/CP

Array 製程介紹

• • • 何謂TFT-LCD 為何叫做Array Array製程的介紹 1. 製程簡介 2. 薄膜(Thin Film)區 3. 黃光(Photo)區 4. 蝕刻(Etching)區 5. 測試(Array Test)區

•何謂 TFT-LCD

ARRAY

Photo

Etching

Cell Area

薄膜(Thin Film)區

共有三種主要機台

清洗機(Cleaner)

CVD(化學氣相沈積)

TFT-LCD制造技术-Array工艺

05

Array工艺面临的挑战与解 决方案

工艺复杂度与良品率

挑战

TFT-LCD Array工艺涉及多个复杂步骤,如薄膜沉积、光刻、刻蚀等,每个步 骤都可能影响最终产品的良品率。

解决方案

采用先进的生产设备和工艺控制技术,提高工艺稳定性和重复性,减少缺陷和 不良品。

材料成本与供应链

挑战

TFT-LCD制造过程中使用的材料成本较高,且供应链管理难度大,容易受到外部 因素影响。

Array工艺的流程

清洗与涂覆

对玻璃基板进行清洗,并涂覆一层光刻胶 ,作为掩膜。

测试与修复

对TFT阵列进行测试和修复,确保每个像 素电极正常工作。

曝光与显影

通过曝光机将掩膜上的图形转移到光刻胶 上,然后进行显影,形成初步的TFT结构 。

去胶与剥离

去除光刻胶,并对TFT阵列进行剥离,得 到独立的TFT器件。

结论

Array工艺在该公司得到了成功应用, 为TFT-LCD制造技术的发展提供了有 益的参考。

某新型Array工艺的研究进展

研究背景 随着消费者对TFT-LCD显示产品 画质和性能要求的提高,新型 Array工艺的研究变得尤为重要。

结论 该研究为TFT-LCD制造技术的进 一步发展提供了理论支持和技术 储备。

03

清洗技术的选择和应用需要根据具体 工艺需求进行优化和调整,以确保基 板表面的清洁度。

04

Array工艺的发展趋势

高分辨率显示技术

4K和8K分辨率

随着消费者对高清晰度显示的需求增 加,TFT-LCD面板正朝着更高的分辨 率发展,如4K和8K。这需要更精细 的像素设计和更先进的制程技术来实 现。

窄边框设计

为了实现更薄的、无边框的显示器外 观,Array工艺需要进一步优化,以减 小边框宽度,提高屏占比。

TFT-LCD技术及生产工艺流程简介

TFT-LCD技术及生产工艺流程简介概述TFT(Thin Film Transistor)LCD即薄膜场效应晶体管LCD,是有源矩阵类型液晶显示器(AM-LCD)中的一种。

液晶平板显示器,特别TFT-LCD,是目前唯一在亮度、对比度、功耗、寿命、体积和重量等综合性能上全面赶上和超过CRT的显示器件,它的性能优良、大规模生产特性好,自动化程度高,原材料成本低廉,发展空间广阔,将迅速成为新世纪的主流产品,是21世纪全球经济增长的一个亮点。

主要特点和TN技术不同的是,TFT的显示采用背透式照射方式假想的光源路径不是像TN液晶那样从上至下,而是从下向上。

这样的作法是在液晶的背部设置特殊光管,光源照射时通过下偏光板向上透出。

由于上下夹层的电极改成FET电极和共通电极,在FET电极导通时,液晶分子的表现也会发生改变,可以通过遮光和透光来达到显示的目的,响应时间大大提高到80ms左右。

因其具有比TN-LCD更高的对比度和更丰富的色彩,荧屏更新频率也更快,故TFT俗称真彩。

相对于DSTN而言,TFT-LCD的主要特点是为每个像素配置一个半导体开关器件。

由于每个像素都可以通过点脉冲直接控制。

因而每个节点都相对独立,并可以进行连续控制。

这样的设计方法不仅提高了显示屏的反应速度,同时也可以精确控制显示灰度,这就是TFT色彩较DSTN更为逼真的原因。

主要优点随着九十年代初TFT技术的成熟,彩色液晶平板显示器迅速发展,不到10年的时间,TFT-LCD迅速成长为主流显示器,这与它具有的优点是分不开的。

主要特点是:(1)使用特性好低压应用,低驱动电压,固体化使用安全性和可靠性提高;平板化,又轻薄,节省了大量原材料和使用空间;低功耗,它的功耗约为CRT显示器的十分之一,反射式TFT-LCD甚至只有CRT的百分之一左右,节省了大量的能源;TFT-LCD产品还有规格型号、尺寸系列化,品种多样,使用方便灵活、维修、更新、升级容易,使用寿命长等许多特点。

《TFTArray工艺》课件

推广使用环保材料和工艺,减少对环境的污染和 破坏,实现绿色生产。

THANKS

感谢观看

TFT-Array 工艺定义

TFT-Array 工艺是一种用于制造薄膜晶体管(TFT)的有源矩阵液晶显示面板的工艺 技术。

它涉及到在玻璃基板上形成多个薄膜晶体管,每个晶体管与液晶显示单元相关联, 以控制像素的开关状态。

TFT-Array 工艺是液晶显示面板制造的关键环节,决定了显示面板的性能和成本。

TFT-Array 工艺的发展对于推动 显示行业的技术创新、降低成本 和提高市场竞争力具有重要意义

。

02

TFT-Array 工艺流程

制作玻璃基板

总结词

提供制作基础

详细描述

制作玻璃基板是TFT-Array工艺流程的第一步,为后续的工艺流程提供基础。

镀膜

总结词:形成薄膜

详细描述:通过镀膜工艺,在玻璃基板上形成一层或多层薄膜,这些薄膜具有不 同的功能和特性。

利用TFT-Array工艺,可以制作出轻薄、可弯曲的柔 性显示屏,为未来电子产品的发展提供了新的可能性

。

在可穿戴设备、智能家居等领域,柔性显示的应用将 越来越广泛。

06

TFT-Array 工艺的挑战与解决方案

技术挑战

像素密度提升

随着显示分辨率的提高,像素密 度逐渐增加,对TFT-Array工艺提

TFT-Array 工艺发展历程

1970年代

TFT-Array 工艺的初步探索和研究阶段,主要关注晶体管的材料和制 程研究。

1980年代

TFT-Array 工艺进入商业化应用阶段,开始应用于小型电子计算器等 产品。

1990年代

随着液晶显示技术的快速发展,TFT-Array 工艺不断改进,广泛应用 于电视、显示器和笔记本电脑等领域。

array工艺简介

Exposure

第17页1/7共64页

B2 Project Team

PR Coating

Max scan s peed=120m

m/sec

Scan direction

Slit PR

Pre-coater

第18页1/8共64页

B2 Project Team

Develop (显影)

第19页1/9共64页

在衬底上成膜。 (2) a-Si:H有源层膜:SiH4气体在反应室中通过辉光放电,经过一系列初级、次级反应,生

成包括离子、子活性基 团等较复杂的反应产物,最终生成a-Si:H薄膜沉积在衬底上, 其中直接参与薄膜 生长的主要是一些中性产 物SiHn(n为0~3)

(3) n+ a-Si:H欧姆接触层:在SiH4气体中参入少量PH3气体通过辉光放电在衬底上成膜。 ---膜性能要求

Resist Oxide

Resist Oxide

Substrate

Resist Oxide

第26页2/6共64页

B2 Project Team

Wet Etch --- Gate,SD,ITO

刻蚀液种类及配比: H3PO4 : CH3COOH : HNO3: H2O = 72 : 10 : 2 : 16 wt%

化学反应式:

Al: 4AL + 2HNO3 → 2AL2O3 + N2 + H2 2H3PO4 + AL2O3 → 2AL(PO4) + 3H2O

Array产线布局

INT.CLN

PRE.CLN

ARRAY TEST

PHOTO

第7页/7共64页

B2 Project Team

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.1.2 Sputter设备主要结构

Transfer Chamber 用于在设备内部各个 Chamber 之 间 传 送 Substrate 。 它 里 面 有 一 个两层的机械手,可以在 x 轴 ﹑θ轴和 Z 轴三个方 向上进行运动。其作用就 是把 L/UL Chamber 中预热 好的玻璃基板运送到 Sputter Chamber 并 把 Sputter Chamber 中 已 经 完成的玻璃基板送到 L/UL Chamber中。

Motor: 有Plate转动的Motor 、Plate 升降的Motor 、

Cathode开关的Motor 、Magnetic Bar运动的Motor等。 Door Valve: 与Transfer Chamber之间有Door Valve。

1.1.2 Sputter设备主要结构

为了加快成膜的速度,在Target的后面使用Magnetic Bar,使等 离子在该区域内集中,从而加快成膜速度。G5 使用的是连在一起的9 个Magnetic Bar。

PECVD (Plasma Enhanced CVD )

0.1~5.0Torr,200℃ ~500℃ 优点是在低温下可进行反应,成膜率高 缺点是处理反应产物困难

1.2.2 PECVD 工艺

2. PECVD制膜的优点及注意事项

优点:

● 均匀性和重复性好,可大面积成膜; ● 可在较低温度下成膜; ● 台阶覆盖优良; ● 薄膜成分和厚度易于控制; ● 适用范围广,设备简单,易于产业化; 注意事项: ● 要求有较高的本底真空;

n+ a-Si

500〒20%Å

SiH4+PH3+H2

减小a-Si层与S/D信号线的 电阻

对S/D信号线进行保护

PVX

p-SiNx

2500〒10%Å

SiH4+NH3+N2

1.2.2 PECVD 工艺

2. 几种膜的性能要求

(1)

a-Si:H

低隙态密度、深能级杂质少、高迁移率、暗态电阻率高

Glass Backing TargetPlate Magnetic Bar

实现。

共同板

1.1.3 Sputter设备的真空系统

Sputter设备的真空系统主要有以下构成部分: Dry Pump:是一种机械Pump,主要用于对Chamber及Cryo Pump抽初真空 用,延长Cryo Pump的使用寿命。 Cryo Pump:是一种低温Pump,靠液氦的气化来产生低温,工作时的温 度可达到20K以下,使气体凝固,达到高真空。 Compressor:把He转化为液态,提供给Cryo Pump使用,L/UL的两个CP 公用一个Compressor,其它每个CP一个。 真空表:Sputter设备使用的真空表主要有四种,ATM Sensor、PIG表、 DG表、IG表,他们测量的真空度递增。

其它:各种阀门、管道等。

1.1.4 Sputter的测试标准及不良

• S/D dep 后PI检测

ITO沉积后 particle

splash

1.2 PECVD

1.2.1 PECVD在TFT-LCD生产中的作用 1.2.2 PECVD工艺 1.2.3 PECVD设备

1.2.1 PECVD在TFT-LCD生产中的作用

TFT-LCD 基础知识培训讲座

第三章 TFT-LCD制造技术

第一节 Array 工艺 第二节 Cell 工艺 第三节 Module 工艺 第四节 清洗工艺

总论: TFT-LCD的基本制造流程

在玻璃基板上形成TFT电 路、 像素电极以及必要 的引线和各种标记

形成液晶盒,组建完整 的光学系统

组装驱动电路和背光 源,形成独立的,标 准外部接口的模块

固态 液态 气态 Plasma

状态转化

Entalpy change

1.1.1

Plasma在Sputter中的应用

Sputtering 是 通 过 RF Power 或 DC Power 形 成 Plasma, 具 有 高能量的 Gas Ion 撞 击 Target 表面 , 粒 子 从 Target 表 面 射出并贴附 到基板表面 的工程。

Plasma在Sputter中的应用

在真空室内通入一定压力的Ar Gas,根据 已设定好的电场,在电场的作用下,电子被加 速并使Ar原子ion化形成Glow Discharge。 Ion 与 Cathode (Target) 碰撞生成 Target Atom、2次电子等产物,Target Atom再沉积到 基板上形成THIN FILM,2次电子起到维持Glow Discharge的作用。 在 DC Sputtering 过程中通过适当调节真 空室内的气体压力(Pressure Control)可得 到理想条件下的最大溅射速率。 如果Ar Gas的压力过大会减小溅射速率, 其原因是参与Sputter的原子的运动受到Gas运 动阻碍的结果。相反压力太低就不会形成 Plasma辉光放电现象。CVD 所做各层膜概要

名称 g-SiNx:H g-SiNx:L a-Si:L a-Si:H 膜厚 3500〒10%Å 500〒10%Å 500〒15%Å 1300〒20%Å SiH4+H2 在TFT器件中起到开关作用 使用气体 SiH4+NH3+N2 描述 对Gate信号线进行保护和绝 缘的作用

1.1.2 Sputter设备主要结构

Sputter Chamber 是Substrate最后进行Process的Chamber。

1.1.2 Sputter设备主要结构

Sputter Chamber的主要构成有:

放玻璃基板的Platen(Gate 有两个)

Cathode (Gate 有两个):包括 Target 、Mask 、 Shield 、Magnetic Bar等构成部分。

1.1.2 Sputter设备主要结构

TM 值对溅射的影响非常大,而

随着Target的使用,Target会变薄, 从而使TM值变小,这就要求Magnetic Bar在Z方向有一个运动,使Magnetic Bar在Z轴的位置随着Target的使用量 而进行相应的调整,而且这个运动的 规律也很重要,这些都可以在GPCS中 的 Magnetic Control Recipe 中可以

1.1.1

Plasma在Sputter中的应用

我们使用的

Sputter 设备是利用

相 应 的 DC Power 产 生一个如左图所示 的 Plasma 区 , 并 相 应的产生一个下图 所示的自建电场。 对这个电场,我们

使用的是阴极一侧

压降比较大的区域 作 为 Plasma 的 加 速 区域。

1.1.1

Via hole

1.1

Sputter

1.1.1 Plasma在Sputter中的应用 1.1.2 Sputter设备的主要结构 1.1.3 Sputter设备的真空系统 1.1.4 Sputter的测试标准及不良

Sputter概论

Sputter和PECVD在Array的5Mask工艺中,共同承担 了各个Mask的 第一步主要工序---成膜。 Sputter用于做金属膜和ITO膜:

第一节 Array工艺

1.1 Sputter 1.2 PECVD 1.3 Photo 1.4 Etch

Array概论---Array 工艺流程

沉积

清洗

PR涂附

曝光

显影

刻蚀 Wet Etch

PR剥离

检查

Dry Etch

Array概论---5Mask工艺流程

Glass Gate Metal Deposition Gate Patterning SiNx Deposition i a-Si Deposition n+ a-Si Deposition Active Patterning Data Metal Deposition Gate Data Metal Patterning n+ a-Si Etch SiNx Deposition Via Hole Patterning ITO Deposition Pixel Patterning n+ a-Si i a-Si Gate insulator SiNx Glass Passivation SiNx Data Pixel

Gate

Mo)

S/D

ITO

GATE

GLASS

ITO

GATE

GLASS

플라즈마란 전기적인 방전으로 인해 생기는 전하를 띤 양이온과 전자들의 집단말 플라즈마란 소위 '제 4 의 물질상태'라고 알려져 있으며,우주의 9 9 % 가 플라즈마 상 1.1.1 在Sputter 中的应用 물질 중 가장 낮은 에너지Plasma 상태는 고체이며 , 이것이 에너지를 받아 차츰 액체로 되 기체에 더 큰 에너지를 받으면 상전이 와는 다른 이온화된 입자들, 즉 양과 음의 총 Plasma在电学上为通过放电而形成的阳离子和电子的集合。 중성을 띄는 플라즈마 상태로 변환한다.

● 防止交叉污染;

● 原料气体具有腐蚀性、可燃性、爆炸性、易燃性和毒性,应 采取必要的防护措施。

1.2.2 PECVD 工艺

3. PECVD 主要工艺参数

RF Power :提供能量

真空度(与压力相关) 气体的种类和混合比 温度 Plasma的密度(通过Spacing来调节)

1.2.2 PECVD 工艺

1.1.2 Sputter设备主要结构

Transfer Chamber 的主要构成: 机械手:搬送玻璃基板在各个Chamber之间移动的两层的机 械手。 玻璃基板有无传感器:在各个Chamber的入口处,都有一对 可以感知玻璃基板边缘的传感器,可以感知玻璃基板的有无 以及是否发生破碎。