门护板常用工艺.

汽车门护板设计要求及成型工艺实践方式探究

交通科技与管理67技术与应用0 引言 近年来,汽车行业的迅猛发展下,为地区经济发展带来可观的收益。

但从市场结构来讲,汽车产业所带来的经济收益,间接加大汽车产商之间的竞争压力,在市场宏观调控及人们需求的双重条件下,汽车生产制造呈现出多元特点,其融合功能性、美观性、质量性的特点,为人们提供优质化服务。

汽车门护板作为汽车结构的重要组成部分,其融合装饰性能、安全性能等,在对门护板进行设计时,必须综合考虑到门护板在汽车结构中起到的关联性能,结合材料属性、应用属性等,界定出设计基准与成型工艺,提高门护板的应用质量。

本文则是针对汽车门护板设计要求及成型工艺实践方式进行探讨,仅供参考。

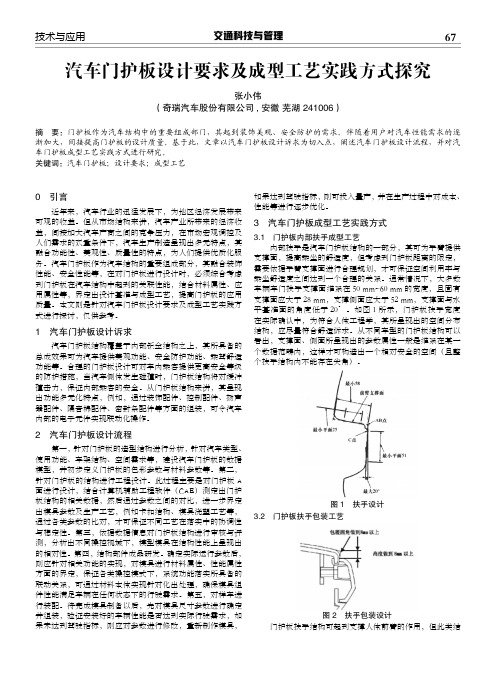

1 汽车门护板设计诉求 汽车门护板结构覆盖于内部钣金结构之上,其所具备的总成效果可为汽车提供美观功能、安全防护功能、乘驾舒适功能等。

合理的门护板设计可对车内乘客提供更高安全等级的防护措施,当汽车侧体发生碰撞时,门护板结构将对缓冲撞击力,保证内部乘客的安全。

从门护板结构来讲,其呈现出功能多元化特点,例如,通过装饰配件、控制配件、扬声器配件、隔音棉配件、密封条配件等方面的组装,可令汽车内部的电子元件实现联动化操作。

2 汽车门护板设计流程 第一,针对门护板的造型结构进行分析,针对汽车类型、使用功能、车架结构、空间需求等,建设汽车门护板的数据模型,并初步定义门护板的色彩参数与材料参数等。

第二,针对门护板的结构进行工程设计。

此过程主要是对门护板A 面进行设计,结合计算机辅助工程软件(CAE)测定出门护板结构的相关数据,然后通过参数之间的对比,进一步界定出模具参数及生产工艺,例如卡扣结构、模具浇塑工艺等,通过各类参数的比对,才可保证不同工艺在落实中的协调性与稳定性。

第三,依据数据信息对门护板结构进行审核与评测,分析出不同操控视域下,模型模具在结构性能上呈现出的相对性。

第四,结构部件成品研发。

确定实际运行参数后,则应针对相关功能的实现,对模具进行材料属性、性能属性方面的界定,保证各类操控模式下,系统功能落实所具备的联动关系,可通过材料本体实现针对化出处理,确保模具组件性能满足车辆在任何状态下的行驶需求。

汽车内饰主流的六大制造工艺

汽车内饰主流的六大制造工艺随着汽车技术的快速发展,大量的新技术、新材料和新工艺在汽车上得到广泛应用尤其是对汽车内饰的精致性、舒适性和豪华性要求越来越高。

而满足用户对汽车内饰的要求,更离不开汽车内饰的各种制造工艺。

为此,今天小编针对当前汽车内饰的主流制造工艺及应用情况进行了介绍。

一、搪塑成型1. 什么是搪塑成型搪塑成型,又称旋转成型,主要用于制作软质仪表板和门护板的表皮。

该技术起源于日本,在21世纪初才开始引进国内的,最初只在少数合资企业中得到应用,直到近几年才在国内的自主品牌中开始逐步应用。

2. 优点与缺点优点:原材料来源广泛,价格便宜,有着丰富的设计和生产经验,表皮的花纹不仅清晰、美观,而且一致性非常好。

可以设计出比较复杂的型面特征,制得的产品有良好的弹性和低收缩率。

缺点:模具的投资成本大,且寿命短(一般模具的质量保证只有2~3万次表皮寿命);设备的投资成本大;需要不断清理模具,导致辅助工时较长。

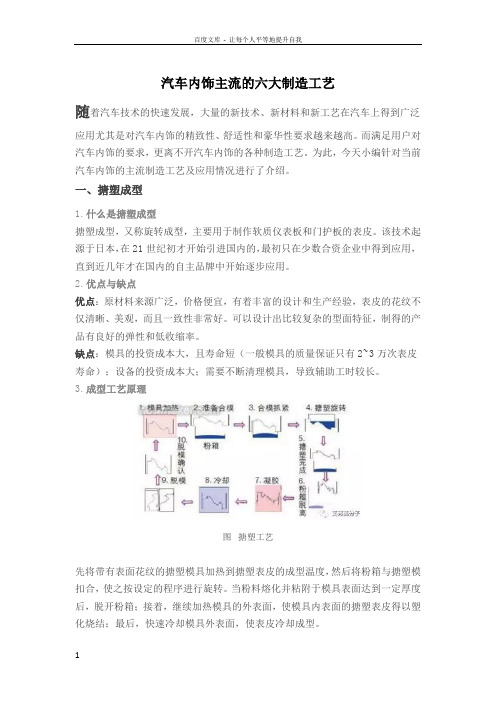

3. 成型工艺原理图搪塑工艺先将带有表面花纹的搪塑模具加热到搪塑表皮的成型温度,然后将粉箱与搪塑模扣合,使之按设定的程序进行旋转。

当粉料熔化并粘附于模具表面达到一定厚度后,脱开粉箱;接着,继续加热模具的外表面,使模具内表面的搪塑表皮得以塑化烧结;最后,快速冷却模具外表面,使表皮冷却成型。

二、PU(聚氨酯)喷涂PU喷涂工艺是近几年迅速发展起来的一种新的表皮成型工艺,主要用于仪表板的表皮和护板的表皮等。

1. 成型工艺图 PU喷涂表皮的生产流程PU喷涂是指先在表皮成型模表面喷上脱模剂,而后再喷涂模内漆(可根据产品需要喷涂不同颜色的模内漆),随后喷涂液态的PU原料(可通过喷涂机械手控制表皮的厚度),最后冷却起模。

2. 相比于搪塑工艺的优势第一部分搪塑工艺和PU喷涂工艺都是软质仪表板表皮的主要制作工艺,但相对于搪塑工艺而言,PU喷涂有许多优点,比如:可实现双色仪表板表面,使得造三、模内转印(IMD)1. 模内转印概念与应用模内转印是一种在成型过程中与装饰同步进行的工艺。

汽车门护板包覆工艺与结构的研究

汽车门护板包覆工艺与结构的研究————————————————————————————————作者:————————————————————————————————日期:汽车门护板包覆工艺与结构的研究-企业管理论文汽车门护板包覆工艺与结构的研究张清官1 杜建辉2 丁卫臣3 王强4长城汽车股份有限公司河北保定071000摘要汽车门护板的包覆对于提升汽车舒适度和安全性具有一定的实际意义,本文主要针对汽车门护板的包覆工艺及其结构设计要求进行相关探讨,希望能引发相关工作者的思考。

关键词汽车门护板;面料包覆;结构设计0 引言随着汽车工业发展的速度越来越快,汽车制造商对汽车车型和汽车内饰的研发工作也越来越重视,汽车内饰包括仪表板、车门内饰、车顶内饰、侧围装饰等多项内容,其中侧围装饰中的门护板的包覆设计,对于提升汽车的功能、舒适性和美观性具有实际意义,因此得到了广泛的重视。

1 门护板包覆工艺1.1 门护板介绍门护板总成的功能是覆盖车门钣金,与仪表台等内饰协调一致,具有一定的储物功能;当发生侧碰时,有一定的吸能作用,减少侧碰对乘客的损害,为乘客提供安静、舒适、安全的乘坐环境。

1.2 门护板各组成部分的功能上饰板:一般包覆表皮,其作用是统一内护板与其他内饰的风格。

中饰板:包覆面料或表皮,是门护板重要组成部件之一,主要作用是为乘客胳膊提供舒适的休息空间,并统一装饰风格。

上饰板和扶手:为用户提供手肘倚靠场所,对触感的柔软性要求较高。

其结构可分为表层、发泡层和基体三个组成部分,其中表层多是由面料、革或真皮材料形成;三个组成部分的连接方式较为自由,可以多种工艺方式实现,尤其是在特殊需求下,还可利用皮革打皱、添加缝纫线等多种方式实现特殊的效果。

1.3 门护板包覆工艺1.3.1 门护板工艺(1)A 类型门护板注塑→真空吸覆→手工包覆→喷涂→电镀→超声波焊接普通注塑门板等→(上饰板+扶手)→扶手→门拉手→内开手柄→门板总成(2)B 类性门护板注塑→阴模成型IMG→热压成型→手工包覆→油漆→电镀→超声波焊接(气辅注塑把手本体+普通注塑门板等)→上饰板→嵌饰板→扶手→(把手总成+开关门面)→(内开扳手+后视镜调节器+摇窗机开关)→门板总成该工艺结构大方,成本适中,适合运行车型;嵌饰板采用热压覆合,基础材料为麻纤维,具有良好的环保效果;扶手使用手工包覆,提高了产品的舒适性;上饰板用IMG 阴模成型,可保证皮纹的完整性;内开扳手使用的PC 和ABS 双注射塑料,很好的解决了表面缩痕和拉力强度的问题;门板采用HCPP 材料,具有抗发粘,易变性特点。

汽车车门内护板支架工艺分析及模具设计8

汽车车门内护板⽀架⼯艺分析及模具设计8汽车内护板⽀架⼯艺分析及模具设计摘要:随着全球经济的发展,新的技术⾰命不断取得新的进展和突破,技术的飞跃发展已经成为动世界经济增长的重要因素[2]。

中国汽车产业的飞速发展,汽车零部件制造也得到了前所未有的发展,促使⼯业产品越来越向多品种、⼩批量、⾼质量、低成本的⽅向发展,为了保持和加强产品在市场上的竞争⼒,产品的开发周期、⽣产周期越来越短,于是对制造各种汽车产品的模具也提出了新的要求,研究内护板⽀架的冲压⼯艺和模具对提⾼汽车冲压件质量和提⾼⽣产效率,降低⽣产成本,提⾼国有汽配市场占有率具有现实意义。

本⽂通过积极运⽤学习实践中所学到的知识对汽车后门内护板⽀架进⾏分析,确定⽣产⼯艺⽅案,制定出内护板⽀架产品的控制计划书,并对内护板⽀架的⽣产模具进⾏设计。

通过产品及⼯艺的分析,制造出低⽣产周期、低成本、⾼质量、⾼效率的模具,从⽽提⾼产品的质量和降低⼯⼈劳动强度,降低⽣产成本。

关键词:⼯艺分析;模具制造;控制计划;标准Boards within the stent technology analysis and die designAbstract:With the global economic development, the new technological revolution con-tinue to achieve new progress and breakthroughs in technology ,leap in development has become a dynamic growth of the world economy an important factor. China's rapid de-velopment of the automotive industry, automotive components manufacturing industry has been an unprecedented development[12], promote industrial products to more and more variety, low-volume, high-quality, low-cost direction, In order to maintain and strengthen the product on the market competitiveness of the product development cycle, more and more short production cycle, so the manufacture of various automotive prod-ucts also made a mold of the new requirements, Study-boards support the stamping pro-cess and die stamping parts to improve vehicle quality and increase production efficiency, reduce production costs and increase market share of the state-owned auto parts is of practical significance.By studying and practicing the positive use of the knowledge acquired in the car af-ter the building-boards stent for analysis to determine the production of the programme, developed in-stent products for the control plan, and in-boards scaffold production mold design [13].Through product and process analysis, creating the mold which has a low production cycle, low-cost, high-quality, high efficiency, thereby enhancing the quality of products and reduce labor intensity of workers, reduce production costs. Keywords: Technology Analysis, Mould Manufacturing, Control plan, Standards⽬录第1章绪论 (6)1.1课题背景 (6)1.2国内外研究现状 (7)1.3研究内容和研究⽅法 (8)1.4课题研究的意义和⽬的 (8)第2章⼯艺设计 (10)2.1零件的分析。

汽车内饰主流的六大制造工艺

汽车内饰主流的六大制造工艺随着汽车技术的快速发展,大量的新技术、新材料和新工艺在汽车上得到广泛应用尤其是对汽车内饰的精致性、舒适性和豪华性要求越来越高。

而满足用户对汽车内饰的要求,更离不开汽车内饰的各种制造工艺。

为此,今天小编针对当前汽车内饰的主流制造工艺及应用情况进行了介绍。

一、搪塑成型1. 什么是搪塑成型搪塑成型,又称旋转成型,主要用于制作软质仪表板和门护板的表皮。

该技术起源于日本,在21世纪初才开始引进国内的,最初只在少数合资企业中得到应用,直到近几年才在国内的自主品牌中开始逐步应用。

2. 优点与缺点优点:原材料来源广泛,价格便宜,有着丰富的设计和生产经验,表皮的花纹不仅清晰、美观,而且一致性非常好。

可以设计出比较复杂的型面特征,制得的产品有良好的弹性和低收缩率。

缺点:模具的投资成本大,且寿命短(一般模具的质量保证只有2~3万次表皮寿命);设备的投资成本大;需要不断清理模具,导致辅助工时较长。

3. 成型工艺原理图搪塑工艺先将带有表面花纹的搪塑模具加热到搪塑表皮的成型温度,然后将粉箱与搪塑模扣合,使之按设定的程序进行旋转。

当粉料熔化并粘附于模具表面达到一定厚度后,脱开粉箱;接着,继续加热模具的外表面,使模具内表面的搪塑表皮得以塑化烧结;最后,快速冷却模具外表面,使表皮冷却成型。

1. 成型工艺图膜内转印的膜片结构2. 成型工艺图膜内转印的制作工艺流程是指将事先设计有不同花纹的膜片在合模前吸附到注塑模具的型腔表面,再将熔融状态的塑胶(一般为PC+ABS)注射到模具内,从而使膜片与塑胶融合为一体。

3. 优点与缺点优点:1)一体成型,制程简化,降低生产/库存成本及工时,缩短产品制造周期,提高生产效率;2)各类可靠性测试均为业界最高水准,保证产品的稳定性及耐久性;3)高自动化生产,保证高良品率稳定生产;4)采用自动印刷及环保油墨,符合环保要求;5)可作多色印刷,如木纹丶炭纤维丶金属色系等。

产品表面纹理及坑纹可同时着色。

门护板设计要点

本人从事内饰结构设计----门护板设计,现在汇总一下门护板设计当中要考虑的问题及设计要点,大家探讨一下,有不足的地方还请大家指教,补充1-前门内护板总成由前门内护板本体、前门三角护板、前门装饰板、内开拉手总成、扶手总成、前门地图袋、前门喇叭盖组成。

2-前门内护板总成边界条件:前门门内板、门锁及其拉杆、门框及密封条、窗框及密封条、门锁止装置、防水膜、仪表板、配套电器开关等。

3-前门内护板总成硬点:主断面、造型面、安装点、门玻璃密封条、门框密封条、仪表板、门内板、门锁及其拉杆、门锁止装置、防水膜、配套电器开关、线束等。

4-前门内护板总成固定方式:螺钉连接:主要用在门内开拉手和门内把手的连接上。

还有门护板的下部和仪表板的配合部位。

卡扣连接:主要用在门护板周边和中部,起到拉紧固定做用。

5-前门内护板总成材料:前门装饰板材料一般为PP、ABS、PE、麻毡+PU发泡+PVC表皮等,料厚:一般为2.5-3 mm。

前门三角护板材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。

扶手总成材料一般为PP、PA等、前门地图袋、前门喇叭盖材料一般为PP、A BS、PE等,料厚:一般为2.5-3 mm。

门护板设计要点补充几点:1:应考虑人的胳膊扶靠高度和宽度,宽度最好不要小于50MM。

2:要考虑拉手的位置及大小,门打开最大后,人在车里能否自然够到拉手关上车门。

3:要考虑人的腿部停靠在门上时的舒服度。

1-前门内护板总成由前门内护板本体、前门三角护板、前门装饰板、内开拉手总成、扶手总成、前门地图袋、前门喇叭盖组成。

2-前门内护板总成边界条件:前门门内板、门锁及其拉杆、门框及密封条、窗框及密封条、门锁止装置、防水膜、仪表板、配套电器开关等。

3-前门内护板总成硬点:主断面、造型面、安装点、门玻璃密封条、门框密封条、仪表板、门内板、门锁及其拉杆、门锁止装置、防水膜、配套电器开关、线束等。

4-前门内护板总成固定方式:螺钉连接:主要用在门内开拉手和门内把手的连接上。

门业固化工序工艺流程

门业固化工序工艺流程

门业固化工序是指在门板生产过程中,通过一系列化学反应和固化处理,使门板表面具有耐磨、防水、防腐、防火等性能的工艺流程。

一般的门业固化工序工艺流程包括以下步骤:

原料准备:准备好各种化学原料,如酚醛树脂、氨基树脂、聚氨酯等。

材料加工:将门板表面进行打磨、清洁、除油等处理,使其表面平整,干净。

涂胶:将酚醛树脂、氨基树脂或聚氨酯等树脂涂刷在门板表面上。

干燥:将涂胶后的门板放置在通风干燥室中,使其表面干燥。

固化:将固化剂加入树脂涂层中,通过加热、压制、冷却等方式进行固化。

打磨:对门板表面进行打磨处理,使其表面平整、光滑。

涂漆:对门板表面进行喷漆处理,使其具有美观、防腐、防水等性能。

质检:对门板进行质量检查,确保其符合国家标准和生产要求。

这些步骤在门业固化工序中是必须要遵循的,且每个步骤都要严格控制和执行,以确保门板具有良好的品质和性能。

汽车内饰产品的生产工艺及相关材料-门护板、地毯、顶棚

几种常见的注塑机

• JM268

JM1100

几种常见的注塑机

• JM1350

机器人水切割系统

• 单臂水切割

2、地毯

• ①分类:根据地毯的绒毛形状分为剪绒、环绒和针刺 • ②成型地毯

成型地毯是在生产过程中制成与地板形状一致并且固定 不变形的地毯,通常地毯是下面符合一层聚乙烯热压而 成。有的在驾驶员脚下增加PVC的防滑棱。 工艺流程:下料→烘烤→模压→划线→裁减、冲孔→ (热合)→ (缝制尼龙粘扣) →粘结毛毡→包装→检 验入库

※纤维板类门内饰板

• 401胶,在用聚氨酯胶的时候需要用吹风机对其烘烤, 以便加快粘结速度。包边宽度为15±2毫米。

• 为了防止 产品在冷热交变试验中有开边现象,还需要 在包边位置每隔100毫米打上气枪钉。

• 产品缺陷:此类产品在潮湿空气中容易翘曲变形、 结 构简单、质量较大,在维修拆卸过程中容易损坏。

• 工艺流程:烘烤→模压→裁边→冲孔→粘结垫块→检验→ 包装→入库

• 注意事项:其中面层的顶棚布需要用工装卡紧,定位。避 免模压过程中出现折皱。

中兴皮卡顶棚

二 、汽车上常见的注塑材料

• 1、聚丙烯 PP 收缩比:1%~2.5% • 2、丙烯腈、丁二烯、苯乙烯 ABS • 收缩比:0.3~0.8% • 3、聚乙烯 PE • 高密度聚乙烯 HPPE • 收缩比: 2%~5.0% • 低密度聚乙烯 LPPE • 收缩比: 1.5%~5.0%

• 成型方式:采用钢模或树脂模热压而成。 • 卡扣座连接方式:胶粘式、热焊式和镶嵌式。 • 工艺流程:下料→烘烤→模压→裁边→包边→焊卡扣座

→安装附件→清洁→检验→包装→入库 • 有时根据顾客需求在喇叭罩和扶手处选装桃木纹形。

车门护板技术条件

~ II ~

北汽福田车辆股份有限公司企业标准

Q/FT A001—2000

车辆产品车门护板技术条件

1

范围 本标准规定了车门护板的技术要求、试验方法、检验规则、标志、包装、运输、贮存及质量保证。 本标准适用于本公司汽车、农用车(含拖拉机变型运输机,下同)产品注塑成型的车门护板(以下

简称护板) 。 2 引用标准 下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均 为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。 GB/T 1040-1992 塑料拉伸性能试验方法 GB/T 1634-1989 塑料弯曲负载热变形温度(简称热变形温度)试验方法 GB/T 1843-1996 塑料悬臂梁冲击试验方法 GB/T 2828-1987 逐批检查计数抽样程序及抽样表(适用于连续批的检查) GB 8410-1994 汽车内饰材料阻燃特性 GB/T 9341-1988 塑料弯曲性能试验方法 GB/T 9344-1988 塑料氙灯光源曝晒试验方法 QC/T 15-1992 汽车塑料制品通用试验方法 Q/FT B102-2000 车辆产品零部件标识规定 3 技术要求

表 3 振动耐久性

— 2 —

Q/FT A001—2000 加速度 振动 次数 汽车(不含经济型) 汽车(经济型) 、农用车 5.9 6000 5400 9.8 25000 22500 13.7 7000 6300 17.7 1500 1350 23.5 300 270

3.9 整体耐冲击性能 护板整体在 23 C 温度下,加入体积 100 m×100 mm×50 mm 的低压发泡聚氨酯缓冲材料后, 将重 500 g 的重锤从 40 cm 高处下落,要求产品无裂纹、损坏。 3.10 强度及刚度性能

汽车门护板包覆工艺与结构的研究

① A类 型门护 板 注塑一 真 空 吸覆一 手工 包覆 一 喷涂一 电镀一 超 声波 焊接 普通 注塑 门板 等 一 ( 上 饰板 + 扶手 ) 一 扶 手 一 门拉 手 一 内开 手 柄一 门板 总成 ② B类 性 门护板 注 塑一 阴模 成 型 I M G 一 热压 成 型一 手工 包 覆 一 油 漆一 电镀 一 超声 波焊 接 ( 气 辅 注塑把 手 本体 + 普通 注 塑 门板等 ) 一 上 饰板 —嵌 饰 板一 扶 手一( 把手 总 成+ 开关门面) 一( 内开 扳 手+ 后 视 镜 调 节器 + 摇 窗机 开 关) 一 门板 总成 该工艺结构大方, 成本适中, 适合运行车型; 嵌饰板采用热压覆 合, 基 础材 料 为 麻 纤 维 , 具有 良好 的 环保 效 果 ; 扶 手 使 用 手 工包 覆 , 提 高 了产 品 的舒 适 性 ; 上饰 板 用 I M G 阴模 成 型 , 可 保证 皮纹 的完 整 性; 内开扳手使用的 P c和 A B S 双注射塑料 , 很好的解决了表面缩痕 和拉 力 强度 的 问题 ; 门板采 用 HC P P材料 , 具 有抗 发粘 , 易 变性特 点 。 ③c类型门护板 注 塑一 真空 吸覆 一手 工包 覆一 油 漆一 电镀一 超声 波 焊接 ( 气辅 注 塑把 手 本 体 + 低 压 注 塑 嵌饰 板 + I M D注 塑 装饰 条 + 普 通 注 塑 门板 等 ) 一上 饰板 一 扶手 一 开关 面板 一 ( 内开扳 手+ 后 视 镜调 节 器+ 摇 窗机 开关 + 门板 总成 ) 该工艺外观精致典雅 , 成本适 中, 适合 B类车型使用 ; 嵌饰板采 参 考文 献 : 用 低压 注塑 和 P V C面料 , 节 约成 本 ; 上饰板 采 用 真空 吸覆 , 提 高 了外 【 l 】 周 游. 基 于现代 设 计 方法 的乘 用车 门护板 开发 [ D ] 岩 林 大 学, 2 0 1 4 . 观和舒适度 ; 装 饰条 用 I MD , 提高 了外 观 豪 华 度 , 控 制 了成 本 ; 把 手 [ 2 ] 谢金婷. 基 于 用 户体 验 的 汽 车 内饰 设 计 方 法研 究 . 东北 大 学 , 2 O1 2 . 气 辅 注塑 , 确保 表 面缩痕 和把 手 强度 。 1 . 3 _ 2 门护板 面料 包覆 工艺 [ 3 】 何 莉, 张 荣. 浅谈 现 代 典型 汽 车 内饰 设 计 与 改装【 J 】 . 中 小企 业管理 与 门护 板用 到 的包 覆 工艺 有手 工 包覆 、 热 压成 型 包覆 、 真空 吸 覆 、 科 技( 上 旬刊) , 2 0 1 0 ( 1 2 ) : 1 4 5 — 1 4 6 . 低 压 注塑 和压 边工 艺 等 , 各 工艺 的特 点如 下 : 手工包覆 : 将 面料和泡绵剪裁成需要 的尺寸 , 在骨架上喷涂胶 作者简介: 张清官, 1 9 8 6 . 0 2 . 1 5 , 毕业学校: 哈 尔滨工业大学。

汽车门护板设计要点

1-前门内护板总成由前门内护板本体、前门三角护板、前门装饰板、内开拉手总成、扶手总成、前门地图袋、前门喇叭盖组成。

2-前门内护板总成边界条件:前门门内板、门锁及其拉杆、门框及密封条、窗框及密封条、门锁止装置、防水膜、仪表板、配套电器开关等。

5-前门内护板总成材料:前门装饰板材料一般为PP、ABS、PE、麻毡+PU发泡+PVC表皮等,料厚:一般为2.5-3 mm。前门三角护板材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。扶手总成材料一般为PP、PA等、前门地图袋、前门喇叭盖材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。

7-前门内护板周边到前门门框密封条间隙6~8㎜,周边要求间隙均匀,在前门槛处可略大(该间隙处于不可见区,略大的间隙可消除制造误差对装配的影响)

8-前门内护板周边翻边压在门内板面上,不留间隙

36-在紧固件之间,区域大于160×160,需要增加支撑件。

22-后门内护板周边翻边压在门内板面上,不留间隙。

18-后门内护板总成固定方式:螺钉连接:主要用在门内开拉手和门内把手的连接。卡扣连接:主要用在门护板周边和中部,起到拉紧固定做用。

19-后门内护板总成材料:后门装饰板材料一般为PP、ABS、PE、麻毡+PU发泡+PVC表皮等,料厚:一般为2.5-3 mm。后门三角护板材料一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。扶手总成材料一般为PP、PA等、后门地图袋一般为PP、ABS、PE等,料厚:一般为2.5-3 mm。

16-后门内护板边界条件:后门内板、门锁及其拉杆、后门框及密封条、后门窗框及密封条、门锁止装置、防水膜、配套电器开关等。

汽车内饰主流的六大制造工艺

汽车内饰主流的六大制造工艺文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]汽车内饰主流的六大制造工艺随着汽车技术的快速发展,大量的新技术、新材料和新工艺在汽车上得到广泛应用尤其是对汽车内饰的精致性、舒适性和豪华性要求越来越高。

而满足用户对汽车内饰的要求,更离不开汽车内饰的各种制造工艺。

为此,今天小编针对当前汽车内饰的主流制造工艺及应用情况进行了介绍。

一、搪塑成型1.?什么是搪塑成型搪塑成型,又称旋转成型,主要用于制作软质仪表板和门护板的表皮。

该技术起源于日本,在21世纪初才开始引进国内的,最初只在少数合资企业中得到应用,直到近几年才在国内的自主品牌中开始逐步应用。

2.?优点与缺点优点:原材料来源广泛,价格便宜,有着丰富的设计和生产经验,表皮的花纹不仅清晰、美观,而且一致性非常好。

可以设计出比较复杂的型面特征,制得的产品有良好的弹性和低收缩率。

缺点:模具的投资成本大,且寿命短(一般模具的质量保证只有2~3万次表皮寿命);设备的投资成本大;需要不断清理模具,导致辅助工时较长。

3.?成型工艺原理?图 ?搪塑工艺先将带有表面花纹的搪塑模具加热到搪塑表皮的成型温度,然后将粉箱与搪塑模扣合,使之按设定的程序进行旋转。

当粉料熔化并粘附于模具表面达到一定二、PU(聚氨酯)喷涂?PU喷涂工艺是近几年迅速发展起来的一种新的表皮成型工艺,主要用于仪表板的表皮和护板的表皮等。

三、模内转印(IMD)1.?模内转印概念与应用模内转印是一种在成型过程中与装饰同步进行的工艺。

通过在成型过程中对塑料部件进行装饰,减少传统成型后的装饰、在线生产存货和附加的操作步骤,从而使生产成本大幅度降低。

主要用于:仪表盘、空调面板、内饰件、车灯外壳、标志等膜片的厚度一般为0.5mm,其组成结构如下图所示。

膜片上的图案可以做成木纹、金属拉丝、铝质、碳纤维、高亮和亚光等各种不同效果。

由于其上有PET 层保护,膜片具有很好的耐刮擦性和耐腐蚀特性,而且其图案在产品长时间使用后也不会有任何损伤。

门饰板面料包覆工艺讲解

内开手柄 门板总成

例如:NISSAN逍客

门饰板面料包覆工艺

门饰板类型B工艺介绍

注塑 阴模成型IMG

气辅注塑 把手本体

上饰板

热压成型

嵌饰板

概述

普通注塑 门板等

手工包覆 油漆 电镀

超声波焊接

扶手 把手总成 内开扳手 门板总成

开关面板 后视镜调节器

例如:Tiguan 途观 摇窗机开关

门饰板面料包覆工艺

主要技术要求:

●-40 -90℃ 6小时不开胶。 ●-40 ℃,24小时不开 裂 ●符合GB8410-2006

NISSAN逍客PP基板上打孔

门饰板面料包覆工艺

门饰板面料包覆工艺介绍

包覆织物的总厚度一般不少于6mm,包覆的表皮一般为1.0mm-1.5mm。

NISSAN逍客扶手 双层表皮

1.0—1.2mm

门饰板类型B工艺介绍

概述

1、结构大方,成本适中,适合运动车型;

2、嵌饰板采用热压覆合,基材是麻纤维,环保; 扶手采用手工包覆,舒适性好;

3、上饰板采用IMG阴模成型,能保证皮纹的完整性;

4、内开扳手用PC+ABS双射注塑料,解决表面缩痕和 拉力强度问题;

5、门板采用HCPP材料,材料本身抗发粘,易变形;

2、热压成型是一种通过加热零件和表皮激活胶水,并通过压机合模来施加一定 的压力使表皮和塑件结合的一种方法。在中饰板的包覆上应用比较常见。

3、真空吸覆工艺是把成型好的表皮吸附到骨架上的工艺,通常是需要先在本体 上转孔、打磨、喷胶、然后把骨架放置到模具上加热表皮抽真空瞬间成型,最后切 割表皮。真空成型在门护板的上饰板,已经在高档车的门护板本体都有很广泛的应 用。

4.0---5.0mm

汽车内饰主流的六大制造工艺

汽车内饰主流的六大制造工艺随着汽车技术的快速发展,大量的新技术、新材料和新工艺在汽车上得到广泛应用尤其是对汽车内饰的精致性、舒适性和豪华性要求越来越高。

而满足用户对汽车内饰的要求,更离不开汽车内饰的各种制造工艺。

为此,今天小编针对当前汽车内饰的主流制造工艺及应用情况进行了介绍。

一、搪塑成型1. 什么是搪塑成型搪塑成型,又称旋转成型,主要用于制作软质仪表板和门护板的表皮。

该技术起源于日本,在21世纪初才开始引进国内的,最初只在少数合资企业中得到应用,直到近几年才在国内的自主品牌中开始逐步应用。

2. 优点与缺点优点:原材料来源广泛,价格便宜,有着丰富的设计和生产经验,表皮的花纹不仅清晰、美观,而且一致性非常好。

可以设计出比较复杂的型面特征,制得的产品有良好的弹性和低收缩率。

缺点:模具的投资成本大,且寿命短(一般模具的质量保证只有2~3万次表皮寿命);设备的投资成本大;需要不断清理模具,导致辅助工时较长。

3. 成型工艺原理图搪塑工艺先将带有表面花纹的搪塑模具加热到搪塑表皮的成型温度,然后将粉箱与搪塑模扣合,使之按设定的程序进行旋转。

当粉料熔化并粘附于模具表面达到一定厚度后,脱开粉箱;接着,继续加热模具的外表面,使模具内表面的搪塑表皮得以塑化烧结;最后,快速冷却模具外表面,使表皮冷却成型。

4. 搪塑成型所用的原材料搪塑成型所用的原材料主要为PVC和TPU。

PVC的原材料来源广泛,价格便宜,且已经应用多年,有着丰富的设计和生产经验,目前主要被大多数中、低档汽车所采用TPU是21世纪初新兴的一种原材料,相对于PVC其密度更小,且不含有毒、有害物质,更加环保,目前已经在国外一些中、高档车型中开始应用。

5. PVC搪塑表皮的工艺缺陷及原因分析在实际生产过程中PVC搪塑表皮还存在下表所示的工艺缺陷。

表:搪塑PVC表皮工艺缺陷表是指将事先设计有不同花纹的膜片在合模前吸附到注塑模具的型腔表面,再将熔融状态的塑胶(一般为PC+ABS)注射到模具内,从而使膜片与塑胶融合为一体。

门饰板面料包覆工艺精编版

门饰板面料包覆工艺

概述

门饰板类型C工艺介绍

注塑

气辅注塑 把手本体

低压注塑 嵌饰板

真空吸覆

上饰板

IMD注塑 装饰条

普通注塑 门板等

手工包覆

扶手

油漆

开关面板

电镀 超声波焊接

内开扳手 门板总成

后视镜调节器

摇窗机开关

门饰板面料包覆工艺

门饰板类型C工艺介绍

主要技术要求:

●-40 -90℃ 6小时不开胶。 ●-40 ℃,24小时不开 裂 ●符合GB8410-2006

NISSAN逍客PP基板上打孔

门饰板面料包覆工艺

门饰板面料包覆工艺介绍

包覆织物的总厚度一般不少于6mm,包覆的表皮一般为1.0mm-1.5mm。

NISSAN逍客扶手 双层表皮

1.0—1.2mm

概述

1、外观精致典雅,成本适中,适合B类车型;

2、嵌饰板采用低压注塑,且有PVC有面料,成本最低;

3、上饰板采用真空吸覆,外观舒适;

4、内开扳手用PC+ABS双射注塑料,解决表面缩痕和 拉力强度问题;

5、装饰条用IMD外观豪华,且成本适中;

6、把手气辅注塑,确保表面缩痕及把手强度。

例如:New Passt 新帕萨特

1.上饰板 上饰板通常包覆表皮,主要是作用是

跟仪表板风格一致,内饰格调统一。

2.中饰板 中饰板是人手侧向接触件,是门护板重

要的组成部分,有时候扶手和中饰板一体, 它的作用主要是装饰和提供舒适的胳膊休息 空间。该件一般覆合面料或表皮。

门饰板面料包覆工艺

概述

软质门饰板特点:

门饰板的上饰板和扶手(扶手一般与中饰板为一体)覆合表皮,在表皮与骨架间填充发泡层

汽车门护板产品设计要求及成型工艺

汽车门护板产品设计要求及成型工艺摘要:当今中国的汽车产业日新月异,发展迅速,各企业间的竞争也越来越激烈,在汽车的设计中,汽车内部装潢品质成功地影响到一个汽车品牌的市场竞争力,消费者对于汽车内部装饰的需求也越来越大。

相对于外国的汽车设计而言,国内的汽车设计界还处在一个起步的时期,面对着不同的市场的需要。

越来越多的顾客对内部工艺精细的重视,例如;内饰间隙设计,面差设计,成型工艺的运用,也是各个公司的核心竞争力,各个环节都要追求精益求精,汽车门护板作为汽车重要组件之一,它的设计及其工艺发展也尤为关键。

关键词:面差、门护板、成形技术汽车门护板组件是安装在车门内侧面板上,起到遮盖车门内部金属的作用,为乘客带来便利;乘坐舒适的内部装配部件,当侧撞时,车门内部的合理的构造和形状可以降低乘客受伤。

除了门板主体之外,门内饰面板组件本身也组装了很多部件,其中主要有:中饰板、扶手板、车窗控制面板、拉手盒、内扣手总成、地图袋、扬声器罩、吸能块、吸音棉,与之相配的零件,包括:仪表板、车门钣金、车窗水切条等,因为门护板总成是一个集成化较高、装配工序较多,工艺多样的功能件和其舱内装饰外观件,其表面的皮纹和软包的颜色、触感都要符合设计要求,因此 CMF的定义尤为关键。

一、设计过程首先按整车工厂板材工艺和工艺规范的要求,根据汽车车型及其内部功能需要确定汽车门护板型号、颜色及其材料的选择。

再结合车门工程学设计要求,利用计算机辅助工程技术和数字化构建技术进行人机布局、展开并产生其相关的基本资料。

进而对产品的工程结构进行剖析,并将其与模具的分析、制造过程相联系,比如:搭接式结构布置与模具注射成型角度、分型线、包覆工艺等,使其具有可生产性、可装配性、合理性等特点。

进而进行软装部件的设计制造:基于产品的设计资料,研制用于非模具研发之前的快速校验方案,结合车辆外观整体设计理念、审核方案构造、装配及外观的合理性、可行性。

在此基础上可进行工装样件的研制,制作模具及其型芯、型腔。

汽车门护板包覆工艺设计规范

汽车门护板包覆工艺设计规范Design specification of door cladding technology目次I 11115I..... ............ ...... ...... ...... iiiiii............ ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ...... ��件���..��文···��用义..��引定求项��性和要事�围范语计意.范规术设注言“U矿12345I`' Ii::::::i为使本公司汽车用门板包覆工艺设计规范化, 结合本公司量产车型的经验而制定的。

II汽车门护板包覆工艺设计规范1 范围本标准规定了汽车门护板包覆工艺的设计要求及注意事项。

本标准适用于本公司系列车型门护板包覆的开发设计,其他汽车产品可参考使用。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅所注日期的版本适用千本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

七、喷涂成型介绍

一、喷涂成型 主要用在表皮的成型,通常把表皮形状的模具进行加热,用喷头把PU喷涂 在模具表面,冷却后形成表皮。 讨论其他表皮成型方式有哪些?

THANK YOU

三、挤出成型介绍

一、挤出成型定义

挤出机通过加热,加压使物料以流动状态连续通过口模成型的方法。

1、讨论门护板上有哪些零件采用该工艺? 二、挤出成型的特点 1、生产连续,效率高,质量稳定。 2、应用范围广,几乎所有的热塑性材料均能采用该工艺。

3、设备操作简单,投资少、见效快。

4、环境比较卫生,劳动强度低。 5、适于大批量生产,不适合少量生产。

四、吸塑成型料片材或者板材加热到粘弹性状态,再通过真空 吸引、与模具表面贴合,冷却后获得所需要形状的成型方法。该工艺货车上使用 较多,轿车上零件采用该工艺的成型较少。 1、讨论门护板上有哪些零件采用该工艺?

吹塑成型介绍

一、吹塑成型定义

吹塑成型在闭合的模具内利用压缩空气将熔融状态的塑料型坯吹胀、 冷却后得到中空制品的一种工艺方法。

门护板常用 工艺介绍

2010年11月

一、门护板常用的工艺

一、讨论门护板上用到的成型工艺有哪些?

1、骨架成型

2、表皮成型

二、注塑成型介绍

一、注塑成型定义 将干燥好的粒状或者粉状的塑料原料加入注塑机的料斗里,原料在电 热圈的作用下,化成良好的熔体,在螺杆的推动下,熔体快速进入模具型 腔内,经过冷却或者加热等工艺固化成型。 1、讨论门护板上有哪些零件采用该工艺?

六、发泡成型介绍

一、发泡成型定义 发泡成型即两种或者两种以上的塑料液体在催化剂、发泡剂、稳定剂等作 用下,混合后在一定的压力下产生的联合发泡反应。 1、高压发泡 2、低压发泡 高压发泡是将配置好的两种或者以上的塑料液体分别在计量泵的控制下, 按照一定的配比送入高压混合泵内混合,然后通过高压混合头注入闭合的模具 内发生反应成固态制品。 低压发泡是将配制好的两种以以上塑料液体在容器内充分混合后注入模具 内,将模具锁紧。在液体自重或者模具锁紧力的作用下,发生反应成固态的制 品。

二、注塑成型的后处理

在注塑完成脱模后,制品内部还有一定的内应力没有释放出来,可能 导致塑料零件在使用过程中开裂或者变形,通常要进行后处理来消除内 应力。 1、退火处理 2、调湿处理

二、注塑成型介绍

注塑的几种形式

1、精密注塑成型

是指以高的注塑压力,快的注塑速度和精确的温度控制,通过精密注 射设备生产出来的塑料制品的尺寸精度,精度可达0.01mm。 2、多组分注塑成型 用两种或以上注射单元的注射成型机,将不同品种或者颜色不同的物 料,同时或者先后注入模具内实现制品成型。 3、气辅注塑成型 借助惰性气体的作用,将熔融的塑料注入模腔,利用受压气体在塑料 熔体内的膨胀形成中空断面,且保持完整的外形。

1、 挤出吹塑 2、 注塑吹塑 1、讨论门护板上有哪些零件采用该工艺?

五、压塑成型介绍

一、压塑成型定义 压塑成型主要用于对热固性塑料制品的成型,所使用的设备是压塑成型压 力机或者液压机。成型时根据塑料的特性,将模具加热至成型温度,然后将计 量好的压缩粉或者糊团等形状的材料放入模具型腔或加料室,闭合模具后,模 具中的塑料在高温高压的作用下,呈软化粘流状态,经过一定时间后固化定型 成为所需的制品。 二、压塑工艺的特点 压塑跟注塑对比有以下的特点: 1、设备简单,模具简单。 2、制品收缩率小,变形小,适合大型制品成型。 3)生产周期长,劳动强度大,不适合大批量、自动化生产。 4)制品溢边比较厚,不宜成型深孔、厚臂、形状复杂的制品 5)模具易变形、磨损,使用寿命短。