数控机床主轴箱设计

数控车床主轴箱设计--.doc

数控车床主轴箱设计一、设计题目Φ400 毫米数控车床主轴箱设计。

主轴最高转速4000r/min ,最低转速30r/min ,计算转速 150r/min ,最大切削功率 5.5kw。

采用交流调频主轴电机,其额定转速 1500r/min ,最高转速 4500r/min 。

二、主轴箱的结构及作用主轴箱是机床的重要的部件,是用于布置机床工作主轴及其传动零件和相应的附加机构的。

主轴箱采用多级齿轮传动,通过一定的传动系统,经主轴箱内各个位置上的传动齿轮和传动轴,最后把运动传到主轴上,使主轴获得规定的转速和方向。

主轴箱为数控机床的主要传动系统它包括电动机、传动系统和主轴部件它与普通车床的主轴箱比较,相对来说比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。

三、主传动系设计机床主传动系因机床的类型,性能,规格尺寸等基本因素的不同,应满足的要求也不一样。

再设计时结合具体机床进行具体分析,一般应满足下属基本要求:1)满足机床使用性能要求。

首先应满足机床的运动性能能,如机床的主轴有足够的转速范围和转速级数。

传动系设计合理,操纵方便灵活、迅速、安全可靠等。

2)满足机床传递动力要求。

主电动机和传动机构能提供和传递足够的功率和转矩,具有较高的传动效率。

3)满足机床工作性能要求。

主传动中所有零部件要有足够的刚度、精度、和抗振性,热变形特性稳定。

4)满足产品设计经济性的要求。

传动链尽可能简短,零件数目要少,以节省材料,降低成本。

5)调整维修方便,结构简单、合理、便于加工和装配。

防护性能好,使用寿命长。

四、主传动系传动方式由题目知,我们设计的主轴箱传动方式为交流电动机驱动、机械传动装置的无级变速传动。

再者,本题目中对精度要求一般,因此选用集中传动方式。

另外主轴箱结构设计只需达到结构紧凑,便于集中操作,安装调整方便即可。

五、电动机的选择按驱动主传动的电动机类型可分为交流电动机驱动和直流电动机驱动。

数控机床主轴箱设计

数控机床主轴箱设计毕业设计(论文)任务书摘要主轴箱为数控机床的主要传动系统,它包括电动机、传动系统和主轴部件,它与普通车床的主轴箱比较,相对来说比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。

本设计采用北京数控设备厂的BESK-8型交流主轴电动机,最高转速是4500r/min。

通过给定的技术参数来初步设定部分轴、齿轮等单元的结构尺寸,对传动系统进行理论力学分析,精确计算选定尺寸及材料,由电机转速传动至进给系统的参数反馈,校核所选定主轴和转动轴尺寸的合理性完成整体结构设计,最后对齿轮进行了验算以及V型带的、离合器的选择与计算。

通过本次设计,使数控机床结构更加紧凑,性能更加优越,生产加工更加精密,有利于改善数控机床的性能,使得产品的加工更加高效。

关键词:数控机床;主轴箱;交流调速电动机;BESK-8AbstractFor the spindle box of NC machine tool main transmission system which comprises a motor, the transmission system and the spindle, it with ordinary lathe spindle box is relatively simple, only two or three stage gear transmission system, it is mainly used to expand the range of stepless speed regulation of motor, to meet a certain constant power, and speed problems.This design uses the Beijing CNC equipment factory of type BESK-8 AC spindle motor, maximum speed is 4500r / min. Through the given technical parameter to set an initial portion of the shaft, gear unit size, the transmission system of theoretical mechanics analysis, accurate calculation of the selected size and material, the motor speed drive to the feed system parameters feedback, check the selected spindle and rotary shaft size is reasonable to complete the overall structure design, assembly drawing and parts graph.Through the design of the NC machine tool, compact structure, superior performance, production and processing of more sophisticated, is helpful for improving the performance of CNC machine tools, making the product processing more efficient.Key words: NC machine tool; spindle box; AC motor; BESK-8东北大学继续教育学院毕业设计(论文)用纸目录摘要 (Ⅰ)Abstract (Ⅱ)1.绪论 (1)1.1研究的目的和意义 (1)2.主轴驱动源的选择 (2)2.1直流主轴驱动系统的特点 (2)2.2 交流主轴驱动系统的特点 (3)2.3主轴驱动电机的确定 (4)3.主传动设计 (5)3.1转速图的拟定 (5)3.2主轴转速的确定 (6)3.3传动级数的确定 (7)3.3.1主传动系数的参数 (7)3.3.2主传动级数的确定 (8)3.3.3分级变速箱的设计计算 (11)4.传动系统零件的设计 (17)4.1齿轮的验算 (17)4.2 V型带的选择 (19)4.3离合器的选择与计算 (21)总结 (24)参考文献 (25)1.绪论1.1研究的目的和意义数控机床主传动系统主要包括电动机、传动系统和主轴部件,它与普通机床的主传动系统相比在结构上比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承担,剩去了复杂的齿轮变速机构,有些只有二级或三级齿轮变速系统用以扩大电动机无级调速的范围。

(完整版)数控车床主轴设计

绪论随着市场上产品更新换代的加快和对零件精度提出更高的要求,传统机床已不能满足要求。

数控机床由于众多的优点已成为现代机床发展的主流方向。

它的发展代表了一个国家设计、制造的水平,在国内外都受到高度重视。

现代数控机床是信息集成和系统自动化的基础设备,它集高效率、高精度、高柔性于一身,具有加工精度高、生产效率高、自动化程度高、对加工对象的适应强等优点。

实现加工机床及生产过程的数控化,已经成为当今制造业的发展方向。

可以说,机械制造竞争的实质就是数控技术的竞争。

本课题的目的和意义在于通过设计中运用所学的基础课、技术基础课和专业课的理论知识,生产实习和实验等实践知识,达到巩固、加深和扩大所学知识的目的。

通过设计分析比较机床的某些典型机构,进行选择和改进,学习构造设计,进行设计、计算和编写技术文件,达到学习设计步骤和方法的目的。

通过设计学习查阅有关设计手册、设计标准和资料,达到积累设计知识和提高设计能力的目的。

通过设计获得设计工作的基本技能的训练,提高分析和解决工程技术问题的能力,并为进行一般机械的设计创造一定的条件。

一、设计题目及参数1.1 题目本设计的题目是数控车床的主轴组件的设计。

它主要由主轴箱,主轴,电动机,主轴脉冲发生器等组成。

我主要设计的是主轴部分。

主轴是加工中心的关键部位,其结构优劣对加工中心的性能有很大的影响,因此,在设计的过程中要多加注意。

主轴前后的受力不同,故要选用不同的轴承。

1.2参数床身回转空间400mm尾架顶尖与主轴端面距离1000mm主轴卡盘外径Φ200mm最大加工直径Φ600mm棒料作业能力50~63mm主轴前轴承内和110~130mm最大扭矩480N·m二、主轴的要求及结构2.1主轴的要求2.1.1旋转精度主轴的旋转精度是指装配后,在无载荷,低转速的条件下,主轴前端工件或刀具部位的径向跳动和轴向跳动。

主轴组件的旋转精度主要取决于各主要件,如主轴、轴承、箱体孔的的制造,装配和调整精度。

CA6150车床主轴箱设计(有全套图纸)(可编辑)

CA6150车床主轴箱设计(有全套图纸)全套图纸或资料,联系q 174320523目录概述主运动的方案选择与主运动的设计确定齿轮齿数选择电动机皮带轮的设计计算传动装置的运动和运动参数的计算主轴调速系统的选择计算主轴刚度的校核一、概述主传动系统是用来实现机床主运动的传动系统,它应具有一定的转速(速度)和一定的变速范围,以便采用不同材料的刀具,加工不同的材料,不同尺寸,不同要求的工件,并能方便的实现运动的开停,变速,换向和制动等。

数控机床主传动系统主要包括电动机、传动系统和主轴部件,它与普通机床的主传动系统相比在结构上比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承担,剩去了复杂的齿轮变速机构,有些只有二级或三级齿轮变速系统用以扩大电动机无级调速的范围。

1.1数控机床主传动系统的特点与普通机床比较,数控机床主传动系统具有下列特点。

转速高、功率大。

它能使数控机床进行大功率切削和高速切削,实现高效率加工。

变速范围宽。

数控机床的主传动系统有较宽的调速范围,一般Ra100,以保证加工时能选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。

主轴变速迅速可靠,数控机床的变速是按照控制指令自动进行的,因此变速机构必须适应自动操作的要求。

由于直流和交流主轴电动机的调速系统日趋完善,所以不仅能够方便地实现宽范围无级变速,而且减少了中间传递环节,提高了变速控制的可靠性。

主轴组件的耐磨性高,使传动系统具有良好的精度保持性。

凡有机械摩擦的部位,如轴承、锥孔等都有足够的硬度,轴承处还有良好的润滑。

1.2 主传动系统的设计要求①主轴具有一定的转速和足够的转速范围、转速级数,能够实现运动的开停、变速、换向和制动,以满足机床的运动要求。

②主电机具有足够的功率,全部机构和元件具有足够的强度和刚度,以满足机床的动力要求。

③主传动的有关结构,特别是主轴组件要有足够高的精度、抗震性,热变形和噪声要小,传动效率高,以满足机床的工作性能要求。

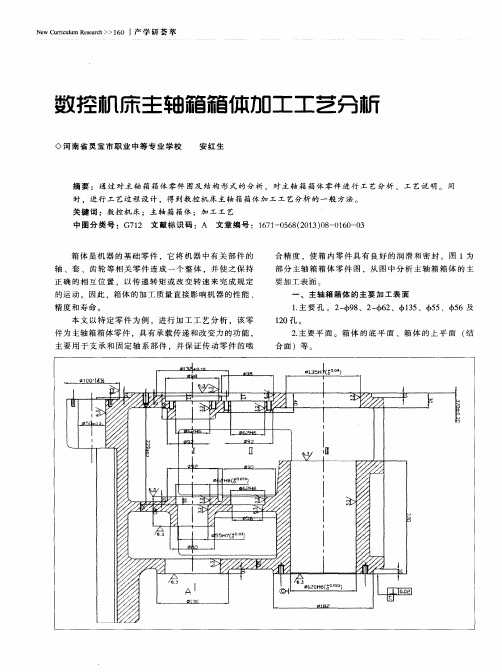

数控机床主轴箱箱体加工工艺分析

1 . 主要孔 。2 - q b 9 8 、2 - q b 6 2 、q b 1 3 5 、+ 5 5、q b 5 6及

1 2 0孔 。 2 . 主 要 平 面 。箱 体 的底 平 面 、箱 体 的 上 平 面 ( 结

合 面 )等 。

1 61<< Ne w Cu r r i c u l u m R e s e a r c h

上 铣 削 ,支 承 孔 端 面 可 以在 镗 ( 锪 )孔 同一 次 安 装 中

( 1 )为 了装 夹 稳 定 、加 工 方 便 ,对 于 形 状 不 易 装

夹 稳 固或 不 易加 工 的 零 件 要考 虑 增 加 工 艺搭 子 。 毛 坯 的尺寸等于零件的尺寸加上 ( 对 于 外 型 尺 寸 ) 或减 去

( 对 内腔 尺 寸 )加 工余 量 。

( 2 )为 了 提 高 机 械 加 工 的 生 产 率 ,有 些 小 零 件 可 以做 成 一 坯 多件 。

阶段 加 工 完 成 后 ,为 了保 证 轴 承 孔 加 工 精 度 ,应 安排 钳 工工 序 清 除 毛边 、倒 角 等 。

二 、主 轴箱 箱 体 加工 的主 要技 术 要 求 箱 体 的 主 要 加 工 部 位 有 :轴 承 支 承 孔 、结 合 面 、 端 面 、底 座 导 轨 面 ( 装配基面) ,上 平 面 、螺 栓 孔 、螺

加 工 出来 。主 轴 箱 箱 体 整 个 加 工 工 艺 过 程 分 为两 大 阶

段 ,先 铸 造 出主 轴 箱 箱 体 毛 坯 零 件 。第 一 阶段 主要 完 成 平 面 、紧 固 孔 ( 2 一 8 。 枷 ) 的 加 工 ,为 全 面 加 工 做 准 备 。第 二 阶 段 为 箱 体 上 加 工 重 要 孔 及 其 端 面 ,第 二

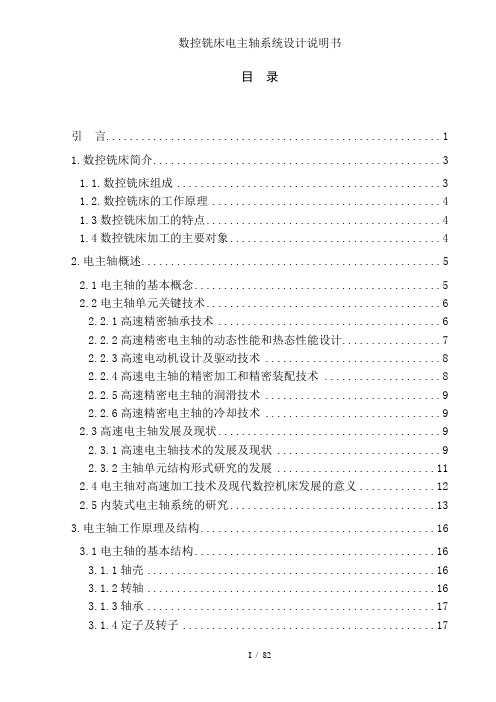

数控铣床电主轴系统设计说明书

目录引言 (1)1.数控铣床简介 (3)1.1.数控铣床组成 (3)1.2.数控铣床的工作原理 (4)1.3数控铣床加工的特点 (4)1.4数控铣床加工的主要对象 (4)2.电主轴概述 (5)2.1电主轴的基本概念 (5)2.2电主轴单元关键技术 (6)2.2.1高速精密轴承技术 (6)2.2.2高速精密电主轴的动态性能和热态性能设计 (7)2.2.3高速电动机设计及驱动技术 (8)2.2.4高速电主轴的精密加工和精密装配技术 (8)2.2.5高速精密电主轴的润滑技术 (9)2.2.6高速精密电主轴的冷却技术 (9)2.3高速电主轴发展及现状 (9)2.3.1高速电主轴技术的发展及现状 (9)2.3.2主轴单元结构形式研究的发展 (11)2.4电主轴对高速加工技术及现代数控机床发展的意义 (12)2.5内装式电主轴系统的研究 (13)3.电主轴工作原理及结构 (16)3.1电主轴的基本结构 (16)3.1.1轴壳 (16)3.1.2转轴 (16)3.1.3轴承 (17)3.1.4定子及转子 (17)3.2电主轴的工作原理 (17)3.3电主轴的基本参数 (19)3.3.1电主轴的型号 (19)3.3.2转速 (19)3.3.3输出功率 (19)3.3.4 输出转矩 (19)3.3.5电主轴转矩和转速、功率的关系 (20)3.3.6 恒转速调速 (20)3.3.7 恒功率调速 (20)3.3.8 轴承中径 (20)3.4自动换刀装置 (21)4. 电主轴结构设计 (22)4.1主轴的设计 (22)4.1.1.铣削力的计算 (22)4.1.2 主轴当量直径的计算 (23)4.2高速电主轴单元结构参数静态估算 (23)4.2.1 高速电主轴单元结构静态估算的内容及目的 (23)4.2.2轴承的选择和基本参数 (23)4.3轴承的预紧 (24)4.4主轴轴承静刚度的计算 (24)4.4.1 主轴单元主要结构参数确定及刚度验算 (26)4.4.2主轴单元主要结构参数确定 (27)4.4.3主轴强度的校核 (32)4.4.4主轴刚度的校核 (34)4.4.5主轴的精密制造 (35)4.5主轴电机 (36)4.5.1电机选型 (36)4.6主轴轴承 (37)4.6.1轴承简介 (37)4.6.2陶瓷球轴承 (38)4.6.3陶瓷球轴承的典型结构 (40)4.7主轴轴承精度对主轴前端精度影响 (40)4.8拉刀机构设计 (41)4.8.1刀具接口 (41)4.8.2拉刀杆尺寸设计 (42)4.8.3夹具体结构尺寸设计 (43)4.8.4 松、拉刀位移的确定 (45)4.8.5碟型弹簧的设计及计算 (46)4.9HSK工具系统结构特点分析 (48)4.10HSK工具系统的静态刚度 (52)4.10.1 HSK工具系统的变形转角及极限弯矩 (52)5.电主轴的润滑及冷却 (55)5.1润滑介绍 (55)5.1.1润滑的作用和目的 (55)5.1.2 电主轴润滑的主要类型 (55)5.1.3 油气润滑的原理和优点 (57)5.2电主轴的冷却 (58)5.2.1电主轴的热源分析 (58)5.2.2电主轴的冷却方法 (59)5.3电主轴的防尘和密封 (60)6.电主轴的驱动和控制 (61)6.1恒转矩变频驱动和参数设置 (61)6.2恒功率变频驱动和参数设置 (62)6.3矢量控制驱动器的驱动和控制 (64)6.4普通变频器原理 (65)6.5本设计采用的变频器原理 (67)6.6主轴准停 (69)6.6.1主轴的准停功能 (69)6.6.2主轴准停的工作原理 (69)6.6.3主轴准停控制方法 (70)7.主轴动平衡 (72)7.1动平衡介绍 (72)7.2动平衡设计 (73)总结 (75)致谢 (76)参考文献 (77)引言高速机床是实现高速切削加工的前提和条件。

CJK6032数控车床的设计

优秀设计摘要在CJK6032数控车床,包括床,进给系统,主轴箱和主轴,刀塔,工作保持装置。

异步电机及变频器相互连接,从而获得了变频调速控制。

水平进入所有进入纵向花纹有权调动到电气工程,是由电机通过双滚子链联轴器与唤醒水平进入纵向进给,但其脉冲当量在0.005是小的,因为选择踏步距角0.36在电气工程,过去的步进电机和双滚子链联轴器与仍然需要使用传动比1:2减少齿轮很快。

从引起的胎面到电气工程的进给运动,通过减少齿轮很快蔓延到双滚子链联轴器,引起刀具做进给运动。

关键词:数控车床;频率;滚子链联轴器AbstractThe CJK6032 numerically controlled lathe including bed,way system,headstock and spindle,turret construction,tailstok,and work holding device. The asynchronous motor and frequency conwerter connect with each other, thus get have frequency control of motor speed.Horizontal enter to with enter lengthways to all from tread with power to arouse into the electrical engineering, is pass by the electrical engineering to double roller chain couplingto arouse horizontal enter to with enter lengthways to, but its pulse equivalent want to be small in the 0.005 mms, because of choose to tread to tread to be apart from Cape to 0.36 into the electrical engineering, past the step enter electrical engineering and double roller chain couplingto still need to use to spread to move to compare to 1:2 of decline soon wheel gear. The feed movement from tread to arouse into the electrical engineering, pass to decline soon wheel gear to spread to double roller chain coupling, arouse the cutter to do the feed movement.Keywords: numerically controlled lathe; frequency conwerter; double roller chain coupling目录摘要 .................................................................................................. 错误!未定义书签。

基于西门子828D数控系统的主轴箱电气控制系统设计

设计与工艺・Sheji yu Gongyi基于西门子828D数控系统的主轴箱电气控制系统设计赵波(上海拓璞数控科技股份有限公司,上海201111)摘要:主轴箱的主轴控制系统包括机械控制系统、液压控制系统以及电气控制系统,其中主轴的启动、点动、停止、正转、反转、升速、降速等功能控制主要是通过电气控制系统实现的]现以西门子828D数控系统为基础,根据机床主轴性能的需要,对电气控制系统进行了设计分析]关键词:数控系统;电气设计;主轴箱0引言近几年来,随着科学技术的发展,市场需求的不断升级,的不,数控机床作为的基础,为实现装备制造现代化的关键设备。

在数控机床各机械中,主轴 是各类轴中的,其控制是中]主轴驱动系统控制机床主轴的旋转动,通常是主轴上安装的的动的动力来。

根据 需求侧的需求,主轴驱动设计主要电机的电主轴。

因,为了的主轴性,设计中有速控制的电机]1主轴驱动电气控制系统设计主轴为设备上的主要来,进轴的动,了的,了机床的]数控机床市场上的主轴数是性能优异的电主轴,其备以点:(1)加工转速范围宽,且可无级调速。

为数,以获得最佳的生产、,对,是有、及的,需要主轴转速控制灵活自由,要求主轴箱有小的体积,以实现机床的模块化和系列化,从经济上来说,是降低库存,节约]文系统采用异步直驱伺服主轴以达到设计技术要求,转速可达20000r/min](2)高动态特性。

主轴数要求下的功率和扭矩,直接决定了刀具切削性能的稳定性。

由于主轴电动机与驱动装置的特性,主轴低速段几乎可以扭矩下,同时输出)功率会随着转速上升而上升,到功点,而又与主轴功正相关,所以通会根据工艺需求来择电主轴,以实现两者的配合。

市场上主流的伺服主轴空载以2〜3s内从静止速到20000r/min。

本文系统采用的电主轴额定功率7.5kW,额定扭矩达6Nm。

(3)有较高的精度与刚性,传动平稳,振动小。

为了提高传动件的机械精度与刚性,齿轮和轴承等传动件会使用淬火等表面处理方法来提高零件的硬度,保证主轴长间的稳。

CA6125机床主轴箱的设计书

摘要作为主要的车削加工机床,CA6125机床广泛的应用于机械加工行业中,本设计主要针对CA6125机床的主轴箱进行设计,主要包括三方面的设计,即:根据设计题目所给定的机床用途、规格、主轴极限转速、转速数列公比或级数,确定其他有关运动参数,选定主轴各级转速值;通过分析比较,选择传动方案;拟定结构式或结构网,拟定转速图;确定齿轮齿数及带轮直径;绘制传动系统图。

其次,根据机床类型和电动机功率,确定主轴及各传动件的计算转速,初定传动轴直径、齿轮模数,确定传动带型号及根数,摩擦片尺寸及数目;装配草图完成后要验算传动件(传动轴、主轴、齿轮、滚动轴承)的刚度、强度或寿命。

最后,完成运动设计和动力设计后,要将主传动方案“结构化”,设计主轴变速箱装配图及零件图,侧重进行传动轴组件、主轴组件、变速机构、箱体、润滑与密封、传动轴及滑移齿轮零件的设计。

关键词:CA6125机床主轴箱零件ABSTRACTAs a major turning processing machine tools, CA 6125 machine tool widely used in machinery processing industry, the designed mainly for CA6125 hedastock machine tools for design, mainly include the design of three aspects, namely:According to design topic give settle of the tool machine use, specification, principal axis extreme limit turn soon and turn soon the few rows male ratio or series, certain other relevant sport parameter, make selection principal axis all levels to turn to soon be worth;Pass an analysis comparison, choose to spread to move a project;Draft structure type or structure net, draft to turn soon diagram;Certain wheel gear Chi number and take a diameter;Draw to spread to move system diagram.Secondly, according to the tool machine type and the electric motor power, make sure that principal axis and each calculation which spread to move a piece turn soon, the beginning certainly spreads to move a stalk diameter, wheel gear mold number, make sure to spread to move to take model number and number, friction slice size and number;After assemble a grass diagram's completion want to check to spread to move a piece(spread to move stalk, principal axis, wheel gear and roll over bearings) on the whole of just degree, strength or life span.End, degesign and motive of completion sport spread the lord to move the project"the structure turn" after design, design a principal axis to become soon a box assemble diagram and spare parts diagram and lay particular emphasis on to carry on spread to move stalk module, principal axis module and become soon organization, box a body, lubricate and seal completely, spread to move stalk and slippery move wheel gear spare parts of design.Keyword:CA6125 lathe principal axis box principal axis目录摘要 (1)ABSTRACT (2)第1章绪论 (5)1.1 主轴及其部件设计的主要意义 (5)1.2 主要设计内容 (6)1.3 主要技术参数 (6)第2章车床主传动系统方案设计 (7)2.1 主传动的组成及要求 (7)2.1.1 主传动的组成 (7)2.1.2 主传动的设计要求 (8)2.2 主传动系统的传动方式 (8)2.2.1 集中传动式 (8)2.2.2 分离传动式 (8)2.3 主传动的变速方式 (9)2.3.1 变换齿轮变速 (9)2.3.2 滑移齿轮变速 (9)2.3.3 多速电动机变速 (9)2.3.4 各种变速机构的组合 (9)2.4 主传动的换向方式 (9)2.4.1 电动机换向 (9)2.4.2 机械换向 (9)第3章主传动系统的运动设计 (11)3.1 确定极限转速 (11)3.1.1 确定极限转速 (11)3.1.2 确定公比 (11)3.1.3 求出主轴转速级数Z (11)3.2 确定结构网或结构式 (11)3.2.1确定变速组的个数和传动副数 (11)3.2.2确定变速组传动副数目 (11)3.2.3 确定变速组扩大顺序 (11)3.2.4 检验最后扩大组的变速范围 (12)3.2.5 画结构网 (12)3.2.6 绘制转速图 (13)第4章主要设计零件的计算和验算 (15)4.1 主轴箱的箱体 (15)4.2 确定齿轮参数 (16)4.2.1 确定齿轮齿数 (16)4.3 验算转速误差 (17)4.4 计算各齿轮寸 (18)4.5 传动系统的Ⅰ轴及轴上零件设计 (19)4.5.1 普通V带传动的计算 (19)4.5.2 齿轮的验算 (21)4.5.3 传动轴的验算 (23)4.5.4 轴承疲劳强度校核 (24)4.6 传动系统的Ⅱ轴及轴上零件设计 (25)4.6.1 齿轮的验算 (25)4.6.2 传动轴的验算 (28)4.6.3 轴组件的刚度验算 (30)4.7 传动系统的Ⅲ轴及轴上零件设计 (32)4.7.1齿轮的验算 (32)4.7.2 传动轴的验算 (35)4.7.3 轴组件的刚度验算 (36)4.8.传动系统的Ⅳ轴及轴上零件设计 (38)4.8.1齿轮的验算 (38)4.8.2传动轴的验算 (40)4.8.3 轴组件的刚度验算 (41)总结 (44)致谢 (45)参考资料编目 (46)附录 (47)第1章绪论普通车床是车床中应用最广泛的一种,约占车床类总数的65%,因其主轴以水平方式放置故称为卧式车床。

ck6150数控车床主轴箱设计(含全套cad图纸) .

毕业设计(论文)任务书系部:专业:学生姓名:学号:设计(论文)题目:CK6150数控车床主轴箱设计起迄日期: 20**年3月9日~ 6月14日设计(论文)地点:指导教师:专业负责人:发任务书日期:20** 年2月26日毕业设计(论文)任务书1.本毕业设计(论文)课题应达到的目的:通过这次毕业设计使学生初步掌握机床设计和机械零件设计的一般方法,学会查阅技术文献。

掌握技术文件编写的格式。

2.本毕业设计(论文)课题任务的内容和要求(包括原始数据、技术要求、工作要求等):1、课题任务的内容:进行CK6150数控车床主轴箱设计。

2、课题任务的要求:该主轴箱设计完成以后能够实现主轴12档转速,最低转速70 rpm、最高转速1400rpm,半自动换档变速。

机床主轴中心高为250mm。

5.本毕业设计(论文)课题工作进度计划:起迄日期工作内容20**年3月9日~ 3月15日3月16日~ 3月22日3月23日~ 4月5日4月6日~ 4月19日4月20日~ 4月30日5月1日~5月17日5月17日~ 5月30日6月1日~ 6月7日6月8日~ 6月14日熟悉课题,调研,确定设计方案,完成开题报告。

完成外文翻译。

总体设计,方案论证。

完成部件设计初稿。

部件设计定稿。

完成零件设计初稿。

零件设计定稿。

完成说明书初稿毕业设计定稿,论文答辩所在专业审查意见:负责人:20**年月日系部意见:系部主任:20**年月日毕业设计(论文)开题报告学生姓名:学号:专业:设计(论文)题目:CK6150数控车床主轴箱设计指导教师:毕业设计(论文)开题报告1.结合毕业设计(论文)课题情况,根据所查阅的文献资料,每人撰写2000字左右的文献综述:文献综述摘要本文主要介绍了数控机床的特点、组成、分类、应用范围及其对ck6150数控车床主轴箱进行的研究分析,论述了我国数控机床发展的过去、现状,对数控机床的发展趋势进行了探讨, 提出了我国数控机床发展的对策。

数控车床主轴设计

数控车床主轴系统分析报告学院:机械工程学院班级:09创新一班姓名:学号:*******xxxMJ-50数控车床主轴结构下图为MJ-50数控车床主轴结构。

交流主轴电动机通过带轮15把运动传给主轴7 。

主轴前支承由一个双列圆柱滚子轴承1 1和一对角接触球轴承1 0组成,轴承11用来承受径向载荷,两个角接触球轴承分别承受两个方向的轴向载荷,另外还承受径向载荷。

松开螺母8的锁紧螺钉,就可用螺母来调整前支承轴承的间隙。

主轴的后支承为双列圆柱滚子轴承14,轴承间隙由螺母1和螺母6来调整。

主轴的支承形式为前端定位,主轴受热膨胀向后伸长,前后支承所用双列圆柱滚子轴承的支承刚性好,允许的极限转速高。

前支承中的角接触轴承能承受较大的轴向载荷,且允许的极限转速高。

主轴所采用的支承结构适宜高速大载荷的需要。

主轴的运动经过同步带轮16、同步带轮3以及同步带2带动脉冲编码器4,使其与主轴同速运转。

脉冲编码器用螺钉5固定在主轴箱体9上。

1、主传动系统的传动方式:机床主传动系统可分为无极变速传动和有级变速变速传动。

与普通机床相比,数控车床的主传动采用交、直流主轴调速电动机,电动机调速范围大,并可无级调速,使主轴箱结构大为简化。

为了适应不同的加工需要,数控车床的主传动系统有一下三种传动方式:1.1由电机直接驱动:主轴电机与主轴通过联轴器直接连接,或采用内装式主轴电动机直接驱动,如下图a所示。

采用直接驱动大大简化了主轴箱结构,能有效提高主轴刚度。

这种传动的特点是主轴转速的变化、出去转矩与电机的特性完全一致。

但由于主轴的输出功率和转矩特性直接决定于主轴电动机的性能,因而使这种变速传动的应用受到了一定的限制。

1.2采用定比传动:主轴电动机经定比传动传递给主轴,如下图b所示。

定比传动可采用带传动或齿轮传动,带传动具有传动噪声小、振动小的有点,一般应用在中小型数控车床上。

采用定比传动扩大了直接驱动的应用范围,即在一定程度上能满足主轴功率与转矩的要求,但其变速范围仍与电动机的调速范围相同。

CA6140车床主轴箱及其操纵机构的设计

本科毕业设计(论文)题目:CA6140车床主轴箱及其操纵机构的设计学院:机电工程学院专业:机械工程及自动化班级:机械053班学生: 111学号: 01号指导教师: 222 职称:副教授本科毕业设计(论文)任务书机电工程学院机械专业 05 级( 09 届)3 班学生 111题目:CA6140车床主轴箱及其操纵机构的设计专题题目:CA6140车床主轴箱部分07022进给齿轮的设计原始依据(包括设计(论文)的工作基础、研究条件、应用环境、工作目的等)CA6140机床广泛的应用于机械加工行业中,适用于车削内外圆柱面,圆锥面及其它旋转面,车削各种公制、英制、模数和径节螺纹,并能进行钻孔,铰孔和拉油槽等工作。

床身宽于一般车床,具有较高的刚度,导轨面经中频淬火,经久耐。

C6140车床是我国设计制造的典型的卧式车床,随着工业化的不断发展,机床在结构上也有了很大的改进,并在此机床的基础上,研究开发出了新的先进的系列产品。

主要内容和要求:(包括设计(研究)内容、主要指标与技术参数,并根据课题性质对学生提出具体要求):一.设计内容:1、完成CA6140车床主轴箱的总体设计,传统方法绘制总装配图一张,零件工作图一至两张(具体绘那几个零件工作图,由指导教师指定):2、专题对CA6140车床上的07022齿轮进行尺寸、结构及精度进行设计,用AutoCAD编辑零件视图,添加尺寸及其极限偏差、表面粗糙度、形位公差和技术要求等,并对其进行校核。

3、在操纵机构零件CAD设计的基础上,对操纵机构的工作原理进行深入的理解,并对箱轴进行优化处理;4、编写完整设计说明书一份。

二.CA6140普通车床主要指标与技术参数:在床身上最大工作回转直径:400mm。

最大工作长度: 750、1000、1500、2000mm 。

最大车削长度: 650、900、1400、1900mm 。

刀架上最大工作回转直径: 210mm 。

主轴中心到床身平面导轨距离(中心高): 205mm 。

数控车床主轴组件设计

数控车床主轴组件设计数控车床主轴组件是数控机床中最基本、最重要的部件之一。

其主要作用是将旋转电机的动力转化为刀具的相对运动。

主轴组件的设计质量直接影响到机床的加工精度、切削效率和使用寿命。

因此,在数控车床的设计中,主轴组件的设计显得尤为重要。

本文将从设计要求、主要结构、材料选用、加工工艺等方面详细阐述数控车床主轴组件的设计。

一、设计要求在数控车床主轴组件设计过程中,需要考虑以下一些因素:1. 总体尺寸:根据数控车床的使用场景,确定主轴组件的长度、直径等尺寸,并保证其能够安装到机床上并协调运动。

2. 刚性要求:数控车床需要进行高精度的加工,因此主轴组件的刚性需要足够高,能够承受切削力和切削热等负载,保证刀具的精度和寿命。

3. 精度要求:主轴组件的精度取决于各个部件的加工质量和装配精度。

不同的加工要求对主轴组件精度的要求不尽相同,因此在设计过程中需要根据实际需求设定相应的精度标准。

4. 特殊要求:根据数控车床的特殊加工要求,主轴组件可能还需要具备高温抗性、低噪音、低振动、耐腐蚀等特殊性能,因此需要针对实际需求进行定制化设计。

二、主要结构数控车床主轴组件主要由主轴箱、主轴、轴承、传动装置、调速装置和夹具等组成。

1. 主轴箱:主要承载整个主轴组件,并连接到车床上。

主轴箱需要具备足够的刚性和稳定性,防止在高速运转时产生振动和因热膨胀引起的变形。

2. 主轴:作为主轴组件的核心部件,需要具备高强度、高精度和高刚性。

通常采用高强度钢材或工程塑料材料制造,以确保其能承受高速运转和不同方向向心力的作用。

3. 轴承:轴承承受主轴的径向和轴向力,并保证主轴组件的转动平稳和精度稳定。

常用的轴承有滚动轴承和滑动轴承两种,选择时需要根据应用场景和对精度的要求进行综合考虑。

4. 传动装置:传动装置将电动机的旋转动力传递到主轴上,通常采用皮带传动、齿轮传动和磁力传动三种方式。

5. 调速装置:调速装置是保证数控车床能够满足不同加工需要的关键部分。

车床主轴箱课程设计综述

燕山大学课程设计说明书题目:CK6140数控车床主传动系统设计学院(系):机械工程学院机制系年级专业: 08级机制2学号: 080101010127学生姓名:吕伟彪指导教师:王敏婷李宇鹏目录第1章概述.................................................... (1)1.1 设计要求 (1)第2章主传动的设计 (2)2.1计算转速的确定 (2)2.2变频调速电机的选择 (2)2.3转速图的拟定 (2)2.3.1传动比的计算.......................................... (2)2.3.2参数确定…………………………………………. ..22.3.3 主轴箱传动机构简图 (3)2.3.4 转速图拟定 (3)2.4传动轴的估算 (3)2.5主轴轴颈的确定 (5)2.6主轴最佳跨距的选择 (5)2.7齿轮模数的估算 (6)2.8 同步带传动的设计 (8)2.9 滚动轴承的选择 (10)2.10 主要传动件的验算.............................. .. (10)2.10.1齿轮模数的验算 (10)2.10.2传动轴刚度的验算 (14)2.10.3 滚动轴承的验算 (15)总结 (16)参考文献 (17)第一章概述1.1 设计要求机床类型:数控车床主传动设计要求:满载功率7.5KW,最高转速4000rpm,最低转速41.5rpm 变速要求:无级变速进给传动系统设计要求:伺服控制,行程1200mm,最低速度0.001mm/r,最高速度0.5mm/r,最大载荷4500N,精度±3μm第二章主传动的设计2.1 计算转速的确定机床主轴的变速范围:=,且:=4000rpm,=41.5rpm所以:=400041.5=96.38根据机床的主轴计算转速计算公式:=得:=41.5х0.396.38=163.4rpm2.2变频调速电机的选择为了简化变速箱及其自动操纵机构,希望用双速变速箱,现取Z=2。

数控机床主轴部件结构介绍ppt(36张)

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

情景三 数控机床主轴部件结构

三、主轴零、部件

1、主轴零件 要求:尺寸参数、端部结构、

材料、轴颈精度

机电设备安装与调试 数控机床主轴部件结构介绍(PPT36页)

电主轴

第二章 数控机床机械结构的装配与调试

电数控主车轴床液压卡盘

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

情景三 数控机床主轴部件结构

三、主轴零、部件

5、主轴其它结构——主轴准

机电设备安装与调试 数控机床主轴部件结构介绍(PPT36页)

电加主工轴中心准停

第二章 数控机床机械结构的装配与调试

数控机床主轴部件结构介绍(PPT36页)

②、电动机经同步齿形带传动主轴

主轴电动机

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

二、主传动系统的配置

③、电动机经齿轮变速传动主轴

主轴电动 机

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

① 主轴电动机直接驱动(一体化主轴,电主轴)

情景三 数控机床主轴部件结构

阅读分析数控机床主轴箱装配图

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

阅读分析数控机床主轴箱装配图

机电设备安装与调试

第二章 数控机床机械结构的装配与调试

情景三 数控机床主轴部件结构

一、对数控机床主传动系统的要求

①具有更大的调速范围并实现无级调速。 ②具有较高的精度与刚度,传递平稳,噪声低。 ③良好的抗振性和热稳定性 ④在车削中心上,要求主轴具有C轴控制功能。 ⑤在加工中心上,要求主轴具有高精度的准停功能。 ⑥具有恒线速度切削控制功能。

车床主轴箱设计说明书

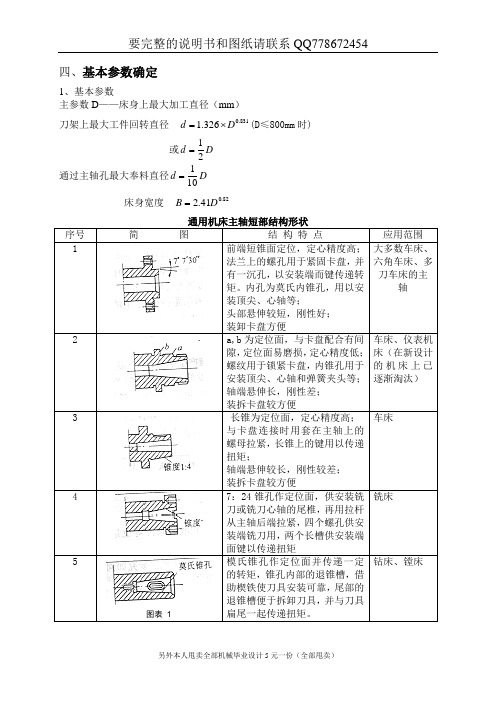

要完整的说明书和图纸请联系QQ778672454四、基本参数确定1、基本参数主参数D ——床身上最大加工直径(mm )刀架上最大工件回转直径 831.0326.1D d ⨯=(D ≤800mm 时) 或Dd 21=通过主轴孔最大奉料直径D d 101=床身宽度 82.041.2D B = 通用机床主轴短部结构形状2、尺寸参数机床主轴端部结构形状:主轴中心孔前段锥度,摩氏3-6度。

为装配方便,车床主轴直径通常是从前向后逐段递减。

一般车、铣床主轴后轴颈的直径d d )9.07.0(2-=,1d 为前轴颈尺寸。

主轴前轴颈尺寸应按所传递的功率确定,初选时可参照下表初定。

高主轴组件的刚度与抗振性有明显效果。

主轴悬伸量的选择,可参照下表确定。

主轴悬申量与前轴颈直径之比主轴最佳跨距可据下列经验公式初定 a L )53(0-=式中 L 0——最佳跨距 a ——悬伸量(悬伸量大的机床 ))21(0a L -=图表 2若实际跨距L 实与最佳跨距L 0不能相等时,可取合理跨距0)5.175.0(L L -=合。

若L 实〉L 0时,应适当加强主轴刚度;反之,L 实<L 0时,应适当加强轴承刚度。

其他传动轴的径向尺寸,可按该轴所传递的扭矩初定,轴向尺寸必须保证各轴间齿轮不相干涉。

滑移齿轮在一对齿轮彻底脱开后,下一对才能进行啮合,并且留有1-2mm 间隙的实际需要的基础上,据结构要求确定。

3、运动参数可通过类比、试验和计算等方法综合确定,课程设计中可参照下列经验公式及数据初定。

maxminmin 1000d v n π=, n =minmax1000d v π式中,v min 、v max 、d max 、d min 为经济加工切削速度和经济合理的工件或刀具直径。

n min 、n max ——机床的最低、最高转速其中常用经济加工切削速度。

硬质合金刀具精车中碳钢min /220200m v -=;或min /150m v =。

机床主轴箱加工工艺及夹具设计

1 绪论1.1 机床在国民经济的地位及其发展简史现代社会中,人们为了高效、经济地生产各种高质量产品,日益广泛的使用各种机器、仪器和工具等技术设备与装备。

为制造这些技术设备与装备,又必须具备各种加工金属零件的设备,诸如铸造、锻造、焊接、冲压和切削加工设备等。

由于机械零件的形状精度、尺寸精度和表面粗糙度,目前主要靠切削加工的方法来达到,特别是形状复杂、精度要求高和表面粗糙度要求小的零件,往往需要在机床上经过几道甚至几十道切削加工工艺才能完成。

因此,机床是现代机械制造业中最重要的加工设备。

在一般机械制造厂中,机床所担负的加工工作量,约占机械制造总工作量的40%~60%,机床的技术性能直接影响机械产品的质量及其制造的经济性,进而决定着国民经济的发展水平。

可以这样说,如果没有机床的发展,如果不具备今天这样品种繁多、结构完善和性能精良的各种机床,现代社会目前所达到的高度物质文明将是不可想象的。

一个国家要繁荣富强,必须实现工业、农业、国防和科学技术的现代化,这就需要一个强大的机械制造业为国民经济各部门提供现代化的先进技术设备与装备,即各种机器、仪器和工具等。

然而,一个现代化的机械制造业必须要有一个现代化的机床制造业做后盾。

机床工业是机械制造业的“装备部”、“总工艺师”,对国民经济发展起着重大作用。

因此,许多国家都十分重视本国机床工业的发展和机床技术水平的提高,使本国国民经济的发展建立在坚实可靠的基础上。

机床是人类在长期生产实践中,不断改进生产工具的基础上生产的,并随着社会生产的发展和科学技术的进步而渐趋完善。

最原始的机床是木制的,所有运动都是由人力或畜力驱动,主要用于加工木料、石料和陶瓷制品的泥坯,它们实际上并不是一种完整的机器。

现代意义上的用于加工金属机械零件的机床,是在18世纪中叶才开始发展起来的。

当时,欧美一些工业最发达的国家,开始了从工场手工业向资本主义机器大工业生产方式的过度,需要越来越多的各种机器,这就推动了机床的迅速发展。

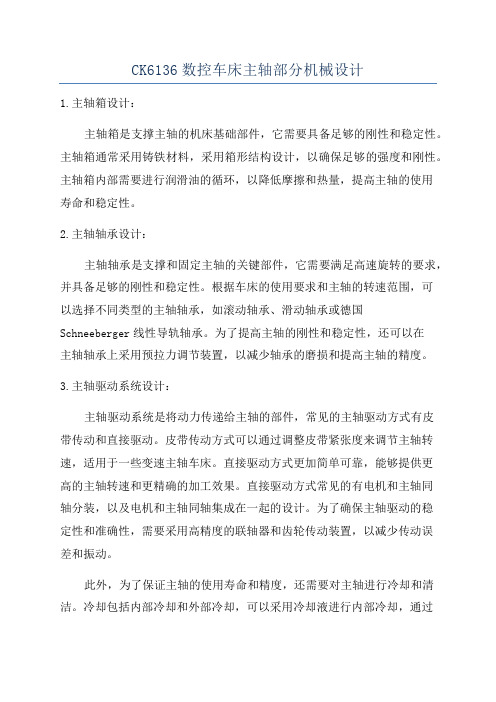

CK6136数控车床主轴部分机械设计

CK6136数控车床主轴部分机械设计1.主轴箱设计:主轴箱是支撑主轴的机床基础部件,它需要具备足够的刚性和稳定性。

主轴箱通常采用铸铁材料,采用箱形结构设计,以确保足够的强度和刚性。

主轴箱内部需要进行润滑油的循环,以降低摩擦和热量,提高主轴的使用寿命和稳定性。

2.主轴轴承设计:主轴轴承是支撑和固定主轴的关键部件,它需要满足高速旋转的要求,并具备足够的刚性和稳定性。

根据车床的使用要求和主轴的转速范围,可以选择不同类型的主轴轴承,如滚动轴承、滑动轴承或德国Schneeberger线性导轨轴承。

为了提高主轴的刚性和稳定性,还可以在主轴轴承上采用预拉力调节装置,以减少轴承的磨损和提高主轴的精度。

3.主轴驱动系统设计:主轴驱动系统是将动力传递给主轴的部件,常见的主轴驱动方式有皮带传动和直接驱动。

皮带传动方式可以通过调整皮带紧张度来调节主轴转速,适用于一些变速主轴车床。

直接驱动方式更加简单可靠,能够提供更高的主轴转速和更精确的加工效果。

直接驱动方式常见的有电机和主轴同轴分装,以及电机和主轴同轴集成在一起的设计。

为了确保主轴驱动的稳定性和准确性,需要采用高精度的联轴器和齿轮传动装置,以减少传动误差和振动。

此外,为了保证主轴的使用寿命和精度,还需要对主轴进行冷却和清洁。

冷却包括内部冷却和外部冷却,可以采用冷却液进行内部冷却,通过风扇或冷却器对外部进行冷却。

清洁方面可以采用集尘装置和冷却液过滤器,以确保主轴的清洁和润滑。

总之,CK6136数控车床的主轴部分机械设计是一个综合性工作,需要考虑刚性、稳定性、精度、耐用性等多方面因素。

只有通过精心的设计和优化选择,才能实现主轴的高效工作和长期可靠运行。

小型数控卧式镗铣床主轴箱升降和制动装置设计

课程设计(论文)任务书课程名称:专业综合设计2 __ 学院:机械学院班级:机电07-4一、题目小型数控卧式镗铣床主轴箱升降和制动装置设计二、目的与意义《专业综合设计2》课程设计是机械设计制造及其自动化专业实践性非常强的教学环节之一,是机械类高年级学生综合应用基础课、技术基础课、专业课等知识体系,将机械、驱动、传感及计算机控制有机地集成融合在一起,独立设计一种具有特定功能的机电装备。

通过本次课程设计,培养学生运用所学《机电装备设计》课程的知识,对典型机电装备的工作原理、组成要素及核心技术问题的分析能力;培养学生用《机电装备设计》的知识及相关知识体系,掌握如何将机械和电气驱动、检测技术和计算机控制融合在一起,如何构成一种性能优良、工作可靠及结构简单的机电装备的一般设计方法和规律,提高设计能力;通过设计实践,熟悉设计过程,学会正确使用资料、正确使用图书特别是电子图书资源、网络资源,查阅技术文献、设计计算、分析设计结果及绘制机械、电气图样,在机电一体化技术的运用上得到训练;通过课程设计的全过程,为学生提供一个较为充分的设计空间,使其在巩同所学知识的同时,强化创新意识,在设计实践中深刻领会机电装备设计的内涵。

三、要求(包括原始数据、技术参数、设计要求、图纸量、工作量要求等)技术参数1、主轴箱垂直提升行程:400;2、主轴箱尺寸:长×宽×高=400×300×200;3、主轴箱总重:800N;4、最高运行速度:步进电机运行方式:空载:0.6m/min; 切削:0.2m/min;交流伺服电机运行方式:空载:8m/min;切削:2m/min;5、系统分辨率:开环模式0.01mm/step;半闭环模式0.005mm/step;6、系统定位精度:开环模式±0.10mm;半闭环模式±0.01mm;7、切削负载:X向400N;Y向600N;Z向1000N设计要求1、实现垂直平稳升降,具有快速升降功能;2、用步进电机或交流伺服电机作驱动元件;3、工作时离合器脱开,主轴不工作时,离合器锁死,主轴箱停在任意位置;4、具有行程越位报警功能;5、采用滚动导轨块作支承;6、具有断电锁紧功能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控机床主轴箱设计数控机床主轴箱设计楚海涛继续教育学院机电一体化指导老师:杨建宇二0一一年十月二日数控机床主轴箱设计毕业设计(论文)任务书摘要主轴箱为数控机床的主要传动系统,它包括电动机、传动系统和主轴部件,它与普通车床的主轴箱比较,相对来说比较简单只有两极或三级齿轮变速系统,它主要是用以扩大电动机无级调速的范围,以满足一定恒功率、和转速的问题。

本设计采用北京数控设备厂的BESK-8型交流主轴电动机,最高转速是4500r/min。

通过给定的技术参数来初步设定部分轴、齿轮等单元的结构尺寸,对传动系统进行理论力学分析,精确计算选定尺寸及材料,由电机转速传动至进给系统的参数反馈,校核所选定主轴和转动轴尺寸的合理性完成整体结构设计,最后对齿轮进行了验算以及V型带的、离合器的选择与计算。

通过本次设计,使数控机床结构更加紧凑,性能更加优越,生产加工更加精密,有利于改善数控机床的性能,使得产品的加工更加高效。

关键词:数控机床;主轴箱;交流调速电动机;BESK-8AbstractFor the spindle box of NC machine tool main transmission system which comprises a motor, the transmission system and the spindle, it with ordinary lathe spindle box is relatively simple, only two or three stage gear transmission system, it is mainly used to expand the range of stepless speed regulation of motor, to meet a certain constant power, and speed problems.This design uses the Beijing CNC equipment factory of type BESK-8 AC spindle motor, maximum speed is 4500r / min. Through the given technical parameter to set an initial portion of the shaft, gear unit size, the transmission system of theoretical mechanics analysis, accurate calculation of the selected size and material, the motor speed drive to the feed system parameters feedback, check the selected spindle and rotary shaft size is reasonable to complete the overall structure design, assembly drawing and parts graph.Through the design of the NC machine tool, compact structure, superior performance, production and processing of more sophisticated, is helpful for improving the performance of CNC machine tools, making the product processing more efficient.Key words: NC machine tool; spindle box; AC motor; BESK-8目录摘要 (Ⅰ)Abstract (Ⅱ)1.绪论 (1)1.1研究的目的和意义 (1)2.主轴驱动源的选择 (2)2.1直流主轴驱动系统的特点 (2)2.2 交流主轴驱动系统的特点 (3)2.3主轴驱动电机的确定 (4)3.主传动设计 (5)3.1转速图的拟定 (5)3.2主轴转速的确定 (6)3.3传动级数的确定 (7)3.3.1主传动系数的参数 (7)3.3.2主传动级数的确定 (8)3.3.3分级变速箱的设计计算 (11)4.传动系统零件的设计 (17)4.1齿轮的验算 (17)4.2 V型带的选择 (19)4.3离合器的选择与计算 (21)总结 (24)参考文献 (25)1.绪论1.1研究的目的和意义数控机床主传动系统主要包括电动机、传动系统和主轴部件,它与普通机床的主传动系统相比在结构上比较简单,这是因为变速功能全部或大部分由主轴电动机的无级调速来承担,剩去了复杂的齿轮变速机构,有些只有二级或三级齿轮变速系统用以扩大电动机无级调速的范围。

我国数控车床从20世纪70年代初进入市场,至今通过各大机床厂家的不懈努力,通过采取与国外著名机床厂家的合作、合资、技术引进、样机消化吸收等措施,使得我国的机床制造水平有了很大的提高,其产量在金属切削机床中占有较大的比例。

目前,国产数控车床的品种、规格较为齐全,质量基本稳定可靠,已进入实用和全面发展阶段。

但是在这些数控机床中,大都处于单机运行状态,并且相当一部分处于效率不高,加工不精密的状态。

通过本设计的研究,有利于改善数控机床的性能,使数控机床结构更加紧凑,使得产品的加工更加高效,性能更加优越,生产加工更加精密。

2. 主轴驱动源的选择2.1 直流主轴驱动系统的特点在数控机床高速,高效,高精度的控制要求,使得FANUC直流主轴驱动与通常的速度自动调节系统相比有以下特点:(1)调速范围宽, 采用FANUC主轴驱动的数控机床,在机械结构方面,小型机床通常采用电机与主轴直接或皮带变速的结构形式、中、大型机床通常只设置高,低速两级简单的机械变速机构,因此,主轴电动机的调速必须全部依赖主轴驱动器进行控制。

为保证数控机床的加工范围,使加工工艺相对集中,并达到理想的切削效果,主轴驱动器必须实现无级变速,且具有教宽的调速范围。

(2)在结构上,FANUC直流主轴电动机为全封闭的结构形式,可以在有尘埃和切削液飞溅的工业环境中使用。

(3)在冷却系统上,为了缩小体积,提高效率,FANUC主轴电动机采用了特殊法人热管冷却系统,可以将转子产生的热量迅速的向外界发散。

(4)在磁路设计上,为了使电机发热最小,FANUC煮粥电动机定子采用了独特的附加磁极,以减小损耗,提高了效率。

2.2 交流主轴驱动系统的特点(1)由于驱动系统采用了微处理器和现代控制理论进行控制,系统运行平稳,振动和噪音小,并且可以获得较大的调速范围和较高的低速转矩,可以较方便地与数控机床相配套。

(2)较大功率驱动系统采用了难度较大的“回馈制动”技术,在制动时,既可将电动机能量反馈回电网,起到节能的效果,又可以加快起、制动速度。

(3)驱动器具有D/A转换器、实际转速/转矩信号输出、电气主轴“定向准停”等功能,可以方便地与各类CNC配套。

(4)电机采用无外壳结构,定子硅钢片直接进行空气冷却,可以在浮尘、切削液飞溅的场合安全、可靠地工作。

(5)与直流电机相比,由于交流主轴电机在结构上无换向器,主轴电机通常不需要进行维修。

(6)主轴低年级转速的提高不受换向器的限制,最高转速通常比直流主轴低年级更高。

(7)主轴电机的冷却空气由前端向后流动,可以有效减少电机发热对机床精度的影响。

2.3主轴驱动电机的确定通过上面两种主轴驱动系统的比较,交流主轴电动机在工作环境,冷却系统和调速范围上都优于直流主轴驱动系统,鉴于此,本设计选用交流调速电动机。

根据主轴要求的最高转速4000r/min,最大切削功率5kw,选择北京数控设备厂的BESK-8型交流主轴电动机,最高转速是4500r/min。

3.主传动设计本设计数控机床总变速范围是n R=2400\40=60,变速范围较大,单靠无级变速装置有难以实现。

而且,无级变速装置的功率扭转特性应同传动链的工作要求相适应,这就要求串联机械有级变速来扩大变速范围并选择合适的无级变速器以满足机床的功率扭矩特性要求。

调频电机的恒功率转速范围为Rdp=3,而主轴要求的恒功率调速范围为Rnp=8,显然电动机不能满足主轴所要求的恒功率变速范围。

所以在设计时不能依据总变速范围来设计主传动系统,而应考虑电动机与主轴的功率匹配。

3.1 转速图的拟定由切削原理知主运动为直线运动的机床,主运动为恒转矩运动;主运动为旋转运动的机床,主运动为恒功率运动。

数控车床加工工艺范围广,变速范围大。

有些典型工艺如:精车丝杠、加工螺纹、等,工件尺寸大,需采用小的被吃刀量、小的进给量;低速主轴转速小,不需传动电动机的全部功率。

我们把机床能传递全部功率的最低转速称为主轴计算转速,以它为临界转速,如图。

从至最高转速的区域为恒功率区域,任意转速能够传递电动机的全部功率,但主轴转矩随主轴转速的上升而下降;从最低转速至的区域b 为恒转矩区域,任意转速能够输出最大转矩,但主轴输出的功率将随主轴转速的下降而下降。

数控车床变速范围比较广,计算转速比普通车床高。

目前数控机床计算转速的确定尚无统一标准,确定是参考同类机床,并结合该机床加工工艺要求,使n计=154 r\min.图3.1 主轴转速曲线图3.2 主轴转速的确定主轴的计算转速在主轴调速范围中所居的地位,是因为机床种类而已。

对于大型机床,由于应用范围很广,调速范围很宽,计算转速可以取高一些。

对于精密机床,钻床、滚齿机等,由于应用范围较窄,调速范围较小,计算转速应取低些。

数控机床由于考虑切削轻金属,调速范围比普通机床宽,计算转速时应该高些。

本设计主轴转速的计算转速定位中型机床,故选用公式3.0min n j R n n =其中 m in n 为主轴的最低转速 m in n =40r/min n R 为主轴的变速范围 6040/2400==n R代入公式中3.06040⨯=j n=136.6r/min数控机床又与考虑切削轻金属、调速范围比普通机床要宽,计算转速也可以比推荐的高些,故取min /150r n j =3.3 传动级数的确定3.3.1主传动系统的参数主传动系统的主要参数有动力参数和运动参数。

动力参数是指主运动驱动电动机的功率,运动参数指主运动的变速范围。

运动参数:m ax n =2400r/min m in n =40r/min主轴的调速范围n R : n R =m in m ax n n =402400=60 主轴的计算转速j n :j n =150r/min主轴恒功率变速范围nP R :16150/2400/m ax ===j nP n n R3.3.2主传动级数的确定综合考虑电动机与主轴功率特性的匹配问题(数控车床主轴要求的恒功率变速范围远大于调速电动机的恒功率变速范围),为了解决这一问题,需要在电动机与主轴之间串联一个分挡变速机构,以便扩大其恒功率调速范围,满足低速大功率切削时对电动机输出功率的要求。