产品出厂抽样检验标准精选文档

抽样检验标准

抽样检验标准抽样检验一、抽样检验的由来二次世界大战时期,美国军方采购军火时.在检验人员极度缺乏的情况下,为保证其大量购入军火的品质,专门组织一批优秀数理统计专家、依据数学统计理论,建立厂一套产品抽样检验模式。

满足战时的需要。

二、抽样检验的定义从群体中随机取样(抽取一部分).然后对该部分进行检验、把其结果与判定基准相比较、然后利用统计的方法.来判断群体的合格或不合格的检验过程。

三、基本概念及用语1.群体与样本。

群体就是提供被做为调查(或检查)的对象.或者称采取措施的对象。

也常称为批,群体(批)大小常以N表示,亦称批量N。

工序间、成品、进出库检验以及购入构验等经常组以整批的形式交付检验的。

不论是一件件的产品、还是散装料,一般都要组成批,而后提交检验,有些情形,中间产品由于条件的限制不允许组成批以后再提交给下一道工序进行检验、但可采用连续抽样检验(如每小时抽取1台产品进行检验的抽样方式。

样本就是指我们从群体中(或批中),抽取的部分个体。

抽取的样本数量常以n表示。

2.批的组成。

构成一个批的单位产品的生产条件应尽可能相同,即是应当由原、辅料相同,牛产员工变动不大生产时期大约相同等生产条件下生产的单位产品组成批。

此时.批的特性值只有随机波动.不会有较大的差别。

这样做.主要是为了抽取样品的方便及抽样品更具有代表性.从而使抽样检验更为有效,如果有证据表明,不同的机器设备、不同的操作者或不同批次的原材料等条件的变化对产品质量有明显的影响时,应当尽可能以同一机器设备、同一操作者或同—批次的原材料所生产的产品组成批,构成批的上述各种条件,通常很少能够同时满足。

如果想使它们都得到满足,往往需要把批分得比较小.这样品质一致而且容易追溯。

但这样做,会使检验工作量大大增加.反而不能达到抽样检验应有的经济效益、所以,除作产品品质时好时坏,波动较大.必须采用较小的批以保证批的合理外,当产品品质较稳定时〔比如生产过程处于统计控制状态〕,采用大批量是经济的、当然,在使用大批量时,应当考虑到仓库场地限制以及不合格批的返工等可能造成的困难。

产品检验及抽检标准

浙江莱克诗瑞丰润服饰有限公司一、检验及抽样标准1、抽样数量:总码数的平方根乘以八。

2、抽箱数:总箱数的平方根。

二、十分制检验1、经向疵点扣分法:1”以下扣1分;1”-5”扣3分;5”-10”扣5分;10”-36”之间扣10分。

2、纬向扣分法:1”以下扣1分;1”-5”扣3分;5”-半门幅之间扣5分;半门幅以上扣10分。

疵点的评分原则:A:同一码中所有经纬向的疵点扣分10分。

B:破洞不问大小扣10分。

C:布边半英寸内不扣分。

D:连续性疵点须开裁或将等外品。

E:任何大于针孔的洞均扣10分。

F:无论经向还是纬向,都以看得见为原则,并按疵点评分给予正确扣分。

G:除了特殊规定(比如涂层上胶布),通常只需检验布的正面。

三、等级计算方法1、可接受范围=总分数小于总码数;2、百码扣分不得超过一百分。

四、布匹检验标准对于经纬和其它方向的疵点将按以下标准评定疵点分数;一分:疵点长度为3寸或低于3寸;两分:疵点长度大于3寸小于6寸;三分:疵点长度大于6寸小于9寸;四分:疵点长度大于9寸。

评分的计算:原则上每卷布经检查后,便可将所得的分数加起来。

然后按接受水平来评定等级,但由于不同的布分辨须有不同的接受水平。

所以,若用以下的公式计算出每卷布匹在100平方码的分数,而只须制定一在100平方码下的指定分数,便能对不同布封布匹作出等级的评定。

(总分数×36×100)/(受检码数×可裁剪的布匹宽度)=每100平方码的分数超过指定分数的单卷布匹应被定为二等品。

如果整批布匹的平均评分超过了指定的分数水平,则该批布匹因被视为未通过检验。

不同布匹的接受水平不同类型的布匹被分为四大类。

梭织布匹类型布匹种类单卷整批1、全人造布匹,聚酯/尼龙/醋酸纤维制品;衬衫衣料;仿人造纤维织物;精纺毛料20点/100平方码,16点/100平方码2、粗斜纹棉布帆布/府绸/牛津条纹或方格纹棉布衬衫衣料/仿人造纤维织物/毛织品/染成的靛青纱,所有专用布匹,提花织物/多比灯心绒/天鹅绒/伸展粗斜纹布/人造布匹/混纺28点/平方码20点/平方码3、亚麻布薄细棉布40点/100平方码,32点/100平方码4、多皮奥尼丝绸/轻丝绸50点/100平方码,40点/100平方码抽样程序选择待检卷完全是随机挑选。

抽样检验规定

1.目的为达到有效管控 PC 工厂各构件之生产质量,避免不良品流出,在 PC 工厂自检的基础之上,为进行合理的抽检作业,降低成本,特制定此标准。

2.适用范围:适用于公司产品的抽样和辅料进料的抽样。

3.内容3.1检验水准和项目外观一般按 GB/T 2828.1—2003(附录一)中的抽样检验用表一般检验水平Ⅱ进行,接收质量限(AQL) 依各检验标准中规定进行。

致命缺点(CR)——结构性能,即零缺点管制;重缺点(MA):1.0;轻缺点(MI):1.5。

3.2正常一次抽样检查:按照附录《表一:正常检查一次抽检用表》。

3.3加严一次抽样检查:按照附录《表二:加严检查一次抽检用表》。

3.4放宽一次抽样检查:按照附录《表三:放宽检查一次抽检用表》。

3.5抽样方案转换规则(根据产品的质量情况和变化,可以调整抽样方案)3.5.1无特殊情况都应从正常检查开始,不得随意调整宽严度。

3.5.2对于生产不稳定,连续抽检5 批(不包括再次提交的批),有2 批不合格,或不到5 批就有2 批不合格则从下一批开始转入加严检查。

3.5.3进行加严检查时,生产稳定且连续5 批合格(不包括再次提交的批),从下一批开始恢复正常检验。

3.5.4进行正常检查时,生产连续 10 批以上检验合格(不包括再次检验的批),经品管主管同意可以转入放宽检查。

4.记录表单4.1GB/T 2828.1—2003 《计数抽样检验程序第1 部分:按接收质量限(AQL)检索的逐批抽样计划》文件号:BZ-ZY-109 版次:A0 抽样检验规定第 2 页共 3 页GB/T 2828.1—2003 中抽样检验用表样本量字码2表一:正常检查一次抽检用表样本量字码样本量接收质量限(AQL)0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5 10 15 25 40 65 100 150 250 400 650 1000Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac ReA 2 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31B 3 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45C 5 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45D 8 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45E 13 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45F 20 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22G 32 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22H 50 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22J 80 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22K 125 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22L 200 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22M 315 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22N 500 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22P 800 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22Q 1250 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22R 2000 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22-----使用箭头下面的第一个抽样方案。

试验检测取样标准【精选文档】

试验检测取样标准为了更好地执行规范,完成工程的取样及送检工作,根据现行的规范、规程拟定以下试验检测方案:一、混凝土、砂浆及原材料:1。

水泥水泥按同品种、同强度等级;同出厂编号取样。

每一编号为一取样单位.水泥出厂编号按水泥厂年生产能力规定:水泥取样方法:120万吨以上,不超过1200吨为一编号;60万吨以上至120万吨,不超过1000吨为一编号;30万吨以上至60万吨,不超过600吨为一编号;10万吨以上至30万吨,不超过400吨为一编号;10万吨以下,不超过200吨为一编号;注:以上规定不仅符合硅酸盐水泥、普通硅酸盐水泥,且符合矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥及复合硅酸盐水泥,水泥存放超过2个月(60天)应复检。

2.砂、石1)砂(河砂、山砂):每400方或600吨为一验收批。

每一验收批至少进行颗粒级配、含泥量和泥块含量的检测.2)石(碎石、卵石):每400方或600吨为一验收批。

每一验收批至少进行颗粒级配、含泥量和泥块含量及针、片状含量的检测。

3。

粉煤灰以200吨相同等级的粉煤灰为一批,不足200吨按一批计。

4。

混凝土外加剂掺量大于1%(含1%)同品种的外加剂每一编号为100吨,掺量小于1%的外加剂每一编号为50吨,不足100吨或50吨的也可按一个批量计,同一编号的产品必.喷射混凝土用速凝剂:批量每20t为一批,不足20t也按一批计。

抽样一批应于16个不同点取样,每个点取样不少于250g,总量不少于4000g。

将试样充分混合均匀,分为两等份,其中一份用作试验,另一份密封保存五个月,以备有疑问时,交国家规定的检验机构进行复验或仲裁1.混凝土泵送剂:生产厂应根据产量和生产设备条件,将产品分批编号,年产不小于500t,每一批号为50t;年产500t以下,每一批号30t,每批不足50t或30t的也按一个批量计,同一批号的产品必须混合均匀。

每一批号取样量不少于0.2t水泥所需用的外加剂.2.砂浆、混凝土防水剂:生产厂应根据产量和生产设备条件,将产品分批编号,年产不小于500t,每一批号为50t;年产500t以下,每一批号30t,每批不足50t或30t 的也按一个批量计,同一批号的产品必须混合均匀。

抽样检验标准完整版

抽样检验标准HUA system office room 【HUA16H-TTMS2A-HUAS8Q8-HUAH1688】抽样检验标准1. 目的:为使进料检验、过程检验、成品检验时有正确之抽样方法及判定依据。

2. 范围:进料检验、过程检验、成品检验均适用本规范。

3. 权责:由进料、过程、成品检验员负责实施之。

4. 定义:4. 1 单位产品: 为实施抽样检查的需要而划分的基本单位,称为单位产品。

4. 2 检查批: 为实施抽样检查汇集起来的单位产品称之为检查批,简称为批。

4. 3 批量: 批中所包含的单位产品数,称为批量。

4. 4 样本单位: 从批中抽取用检查的单位产品,称为样本单位。

4. 5 样本: 样本单位的全体,称为样本。

4. 6 样本大小: 样本中所包含的样本单位数,称为样本大小。

4. 7 抽样检验:依照批量大小,抽出不同数量的样本,将该样本按其规格进行检验,并将检验的结果与预先决定的品质标准比较,以决定个别的样品是否合格。

4. 8 不良率: 不良品的表示方法。

任何已知数量的制品不良率,为制品中所含的不良品数除以单位产品的总数再乘以100%即得:不良率=? 不良品个数 *100%检验单位产品总数4. 9 检验方法: 用检验、量测、试验或其它方式将单位产品和其规定的要求加以比较的方法。

4. 10 抽样计划: 样本大小和判定数组结合在一起,称为抽样计划。

4. 11 抽样程序: 使用抽样计划判断批合格与否的过程,称为抽样程序。

4. 12类别:根据产品质量性能和使用过程的重要程度,由高到低依次分为A、B、C 三类。

A类:成品及构成产品的最主要原料。

其质量直接影响最终产品的质量性能,严重的可能直接导致产品报废。

B类:半成品及重要原材料。

其质量直接影响产品的质量性能,导致产品重要性能指标的下降。

C类:一般原材料,可以根据情况进行检测,备案。

不会对产品的主要性能产生影响,不直接影响产品的应用性能。

说明:原材料分级规定详见附件《原材料分类》5作业内容:5.1 A类原材料需100%检测,B类抽检,C类凭合格证检验,抽样比率如下:5.2 采购回的物品必须检测其产品合格证,检测其产品规格或技术参数是否符合本公司采购的要求,强制性产品必须检查是否印有3C标志及合格证。

来料、成品抽样检验规范【范本模板】

来料、成品抽样检验规范1.目的:规范来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成品的质量稳定、良好.2.范围:适用本公司IQC进料检验、OQC成品出货检验的所有产品。

3.职责:a)IQC、OQC负责执行本规定b)品管部负责监督执行并视产品实际情况制定、修改本规定4.程序:A.来料检验1)抽样标准:按ANSI/ASQ Z1。

4—2003Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①电子料MAJOR:0。

65;MINOR:1。

0②组合料MAJOR:0.65;MINOR:1。

53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每一订单作为一个检查批次以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料QE决定。

B.成品出货检验1)抽样标准:按ANSI/ASQ Z1。

4-2003Ⅱ级检查水平一次抽样方案进行2)合格质量水准AQL规定:产品:MAJOR:0。

65;MINOR:1。

5产品:在客户验货标准规定的AQL轻重缺陷均加严一个等级,特殊情况由产品QE决定3)检验严格度:正常检验4)抽样方式:随机抽样5)抽样批量①一般以生产线生产一盒或者一板数量作为一个批量,成品在1000PCS以下每单为一次,超过的按照1000PCS一次②根据相应机型的质量控制计划来确定每批批量③生产清机尾数少于50PCS应全检6)抽样标准转移规则正常检验时,若连续五批中有两批检验不合格,则从下一批检验转到加严检验加严检验时,若连续五批检验合格,则从下一批检验转到正常检验正常检验时,若连续十批经检验合格,则从下一批检验转到放宽检验放宽检验时,若有一批不合格,则从下批检验转到正常检验进料检验规范进料检验又称验收检验,是管制不让不良原物料进入物料仓库的控制点,也是评鉴供料厂商主要的资讯来源。

所进的物料,又因供料厂商的品质信赖度及物料的数量、单价、体积等,加以规划为全检、抽检、免检。

抽样检验标准完整资料

此文档下载后即可编辑抽样检验标准1.目的:为使进料检验、过程检验、成品检验时有正确之抽样方法及判定依据.2.范围:进料检验、过程检验、成品检验均适用本标准.3.权责:由进料、过程、成品检验员负责实施之.4.定义:4. 1单位产品:为实施抽样检查的需要而划分的根本单位,称为单位产品.4. 2检查批:为实施抽样检查聚集起来的单位产品称之为检查批,简称为批.4. 3批量:批中所包含的单位产品数,称为批量.4. 4样本单位:从批中抽取用检查的单位产品,称为样本单位.4. 5样本:样本单位的全体,称为样本.4. 6样本大小:样本中所包含的样本单位数,称为样本大小.4. 7抽样检验:依照批量大小,抽出不同数量的样本,将该样本按其规格进行检验, 并将检验的结果与预先决定的品质标准比拟,以决定个别的样品是否合格.4. 8不良率:不良品的表示方法.任何数量的制品不良率,为制品中所含的不良品数除以单位产品的总数再乘以100%即得:不良率= 不良品个数*100%检验单位产品总数4. 9检验方法: 用检验、量测、试验或其它方式将单位产品和其规定的要求加以比拟的方法.4. 10抽样方案: 样本大小和判定数组结合在一起,称为抽样方案.4. 11抽样程序: 使用抽样方案判断批合格与否的过程,称为抽样程序.4. 12类别:根据产品质量性能和使用过程的重要程度,由高到低依次分为A、B、C三类.A类:成品及构成产品的最主要原料.其质量直接影响最终产品的质量性能, 严重的可能直接导致产品报废.B类:半成品及重要原材料.其质量直接影响产品的质量性能,导致产品重要性能指标的下降.C类:一般原材料,可以根据情况进行检测,备案.不会对产品的主要性能产生影响,不直接影响产品的应用性能.说明:原材料分级规定详见附件?原材料分类?5作业内容:5.1 A类原材料需100%检测,B类抽检,C类凭合格证检验,抽样比率如下:5.2米购回的物品必须检测其产品合格证,检测其产品规格或技术参数是否符合本5.3 A类产品交检不良率限制在5%以内,B类产品交检不良率限制在7%以内, C类产品交检不良率限制在10%以内,超出此范围,质检部会同采购、生产、技术部门共同召开质量评审会,查明原因,找出解决方法,提升产品质量.**医疗设备2021-8-2**治疗机附件原材料分类表1: A类原材料表2: B类原材料表3 :C 类原材料。

(抽样检验)抽样标准最全版

(抽样检验)抽样标准抽样检验标准1.0目的对入厂外协件进行有效的质量控制,防止未经检验合格的产品投入使用和加工,确保入厂外协件能最大限度地满足X公司产品的质量要求,规范品管来料检验作业,保证来料符合X公司的质量要求。

2.0范围适用于X公司采购零部件的检验和质量监督,不包括合格供应商的新品或新供应商的样品。

3.0权责3.1质量部长:外协厂家的质量控制和反馈3.2外检班长:检验作业的安排和督导3.3检验员:外协件的检验4.0作业内容4.1检验实物和《检验通知单》是否壹致4.2检索AQL值和样本量4.3按外协件抽样方案随机抽取样品4.4根据图纸要求检验规格尺寸4.5根据检验结果如实填写《检验通知单》4.6如来料检验合格,检验员将《检验通知单》交仓管办理入库手续;若不合格做不合格标识交由采购退货5.0抽样方案采用计数调整型抽样方案,检验水平为壹般检验水平Ⅱ,抽样类型为二次抽样,初始抽样方案为正常检验二次。

5.1AQL取值检索表根据零部件的不同供应商和类型,在表5-1壹般附件AQL值、5-2壹般加工零件AQL值、5-3毛坯件及半成品件AQL值中检索相应的AQL值5.2选取样本量根据《检验通知单》上提供的产品数量,查找相应的样本量字码。

当批产品总数在1-小批中时,采用全检。

根据相应的样本量字码在表5-5正常检验二次抽样方案、5-6加严检验二次抽样方案、5-7放宽检验二次抽样方案中查找相应的样本数和Ac、Re值。

表5-5正常检验二次抽样方案*——使用相应的壹次抽样方案,见表5-8正常壹次检验抽样方案表5-6加严检验二次抽样方案*——使用相应的壹次抽样方案,见表5-9加严壹次检验抽样方案*——使用相应的壹次抽样方案,见表5-10放宽壹次检验抽样方案表5-8正常壹次检验抽样方案表5-9加严壹次检验抽样方案5.3正常检验二次、加严检验二次和放宽检验二次的抽样方案和相互转换转换条件:正常检验转为加严检验:连续五批中有俩批不合格;加严检验转为正常检验:连续五批全部合格;正常检验转为放宽检验:连续五批全部合格;放宽检验转为正常检验:有任意壹批不合格;返修件全部使用加严检验但不参和条件转换;;暂停检验:自加严检验累计俩次批不合格。

产品质量抽样检验报告

产品质量抽样检验报告报告编号:2021QC-001报告日期:2021年10月10日一、产品信息产品名称:xxx生产日期:2021年9月1日生产批次:ABC123产品型号:1234产品数量:1000台抽样数量:50台二、检验依据本次产品质量抽样检验参照以下标准进行:1. 国家标准GB/T 1234-XXXXX2. 公司内部质量控制标准三、抽样方法采用随机抽样方法,从生产批次中随机选取50台产品进行检验。

四、检验项目及结果1. 外观检验:1.1 外观缺陷检验:经外观检验,共发现5台产品存在外观缺陷,其中2台存在表面划痕,3台存在颜色不均匀的问题。

1.2 标识检验:经检验,所有产品标识齐全,无错误或模糊不清的情况。

2. 尺寸测量:2.1 尺寸精度:经测量,所有产品尺寸精度符合国家标准GB/T 1234-XXXXX的要求。

3. 材料检验:3.1 材料成分:经化学成分检验,产品所使用的材料成分符合国家标准GB/T 1234-XXXXX的要求。

4. 功能性能测试:4.1 电气性能:经测试,所有产品的电气性能符合公司内部质量控制标准。

4.2 使用寿命:经加速寿命试验,模拟使用环境,产品的使用寿命符合国家标准GB/T 1234-XXXXX的要求。

五、检验结论根据对抽样产品的检验结果分析,结合相关标准要求,产品质量抽样检验结果如下:1. 外观缺陷:5台产品存在外观缺陷,其中2台存在表面划痕,3台存在颜色不均匀的问题。

建议生产部门注意加强外观质量控制。

2. 尺寸测量:所有产品尺寸精度符合国家标准GB/T 1234-XXXXX 的要求。

3. 材料检验:产品所使用的材料成分符合国家标准GB/T 1234-XXXXX的要求。

4. 功能性能测试:所有产品的电气性能和使用寿命符合相关要求。

综上所述,此次产品质量抽样检验结果显示,在外观缺陷方面存在一定问题,建议生产部门加强质量控制。

其他项目检验符合要求,产品质量达到标准要求。

品质管理部产品检验标准

品质管理部产品检验标准一、产品检验的重要性对于一个企业来说,产品的品质是其生存和发展的关键。

而产品的品质不仅仅体现在其外观上,更重要的是产品的性能和安全性。

为了确保产品的品质符合标准和要求,品质管理部制定了产品检验标准,以确保生产出的产品符合质量要求。

二、原材料检验标准1. 原材料的外观检验:所有原材料在接收后,应进行外观检验,包括颜色、纹理、形状等方面。

外观检验主要是为了确保原材料的外观无明显污染、破损或其他缺陷。

2. 原材料的化学成分检验:根据不同的原材料,进行相应的化学成分检验。

化学成分检验主要是为了确认原材料的成分是否符合要求,以确保产品的质量。

3. 原材料的物理性能检验:根据原材料的不同特性,进行相应的物理性能检验,如硬度、强度等。

这些检验主要是为了保证产品在使用过程中的可靠性和安全性。

三、生产过程中的检验标准1. 工艺流程检查:品质管理部将针对不同的生产环节,制定相应的工艺流程检查标准。

工艺流程检查主要是为了确保生产过程中各项工艺步骤的顺利进行,从而保证产品的一致性和稳定性。

2. 抽样检验:品质管理部将根据产品的特性和生产的批次,制定相应的抽样检验标准。

抽样检验主要是为了从整体批次中选取一部分样品进行检验,以确认整个批次产品的质量是否符合要求。

3. 产品性能检验:品质管理部将制定相应的产品性能检验标准,包括电气性能、机械性能、化学性能等方面。

产品性能检验主要是为了确保产品的使用功能和性能符合要求。

四、产品出厂前的检验标准1. 产品外观检验:在产品出厂前,要对产品的外观进行检验,以确保产品在外观上没有破损、脏污等问题。

2. 功能性能检验:在产品出厂前,要对产品的功能性能进行全面检验,包括各项技术指标和规格要求。

功能性能检验主要是为了确保产品的性能符合标准,能够满足客户的需求。

3. 安全性检验:在产品出厂前,要对产品的安全性进行检验,包括电气安全、机械安全等方面。

安全性检验主要是为了确保产品在使用过程中不会对用户造成任何伤害。

抽样检验标准

抽样检验标准1.目的为包材,半成品和成品的抽样检验符合质量体系要求,保证抽样方案的合理性,以国家标准GB/T2828.1为引用依据,特制订本标准。

2.范围2.1仅适用于上海浩韵化妆品有限公司检验包材,半成品和成品检验取样作业。

2.2若客户的抽样标准与本标准有出入,则应在符合中华人民共和国法律法规的前提下,按照各户的要求进行抽样检测。

3.权责3.1采购部按此标准采购包装材料。

3.2质量部按此标准检验包材,半成品和成品。

4操作依据4.1本公司所有包材来料与完成品的取样检验按GB/T2828.1-2003正常检验一次抽样方案一般检验水平II级进行,尺寸与功能检验取样按一次抽样方案特殊检验水平S3级进行。

4.2本公司包材与完成品采用正常检验一次抽样方案与加严检验一次抽样方案,不采用放宽检验抽样方案:A)无特殊要求,一般开始采用正常检验一次抽样方案;B)当正常检验抽样连续5批中有2批不合格时,应及时转入加严检验一次抽样方案;C)当加严检验抽样连续5批合格后方可转入正常检验。

4.3批次定义4.3.1 来料检验批次定义:同一批来料,具有相同规格型号的商品为一个检验批次。

4.3.2 制程检验批次定义:制造:由同一生产者在相同生产条件下制造一定量的料体作为一个检验批次;灌装与包装:由同一生产者在相同生产条件下生产的一定数量的同种定量包装商品作为一个检验批次。

4.3.3 成品出货检验批次定义:同一个灌装包装商品作为一个检验批次。

4.4 抽样检验的判定水平(AQL):4.4.1严重缺陷(CR),AQL=0.654.4.2一般缺陷(MA),AQL=1.54.4.3轻微缺陷(MI),AQL=4.05. 操作步骤5.1 确定抽样的箱数:抽样箱数X= N+1 ,N 为总箱数,X 为小数点后第一位数四舍五入的整数值,例:109=10.4,则抽样箱数为10+1=11箱,111=10.5,则抽样箱数为11+1=12箱,箱子的选取要平均分散选取。

产品出厂检验规程

产品出厂检验规程1、目的:对出厂产品实行控制,以验证出厂产品是否符合图纸和工艺文件要求,以及顾客要求和相关标准。

2、范围:适用于产品出厂最终检验活动,作为出厂产品满足规定要求的检验依据。

3、职责:3.1 技术质量部是成品最终检验的归口管理部门,负责最终检验和试验工作的实施和管理工作。

3.2 技术质量部负责产品最终检验技术标准的制定。

3.3 各工段、仓库负责产品最终检验的协助工作。

4、内容4.1 根据《发货通知单》,核对标识牌与成品是否相符。

4.2 检测项目详见附表。

4.3 出厂检验的抽样原则,根据每批成品数量多少,其最低抽样数量如下表:4.4 检验判定标准由顾客所提供的选型样本、产品图纸、国家标准、国际通用标准、行业标准等。

4.5 检验方式A、外观目测检查检查产品外观喷漆均匀、光洁、标识清楚,有无破损、灼烧、变形、锈蚀、刻划伤、断裂、油漆剥落、外包装破损、变色、字迹变形、夹渣、疏松、气孔等肉眼可见缺陷。

B、尺寸检查检查抽样样本中产品图纸所标注的外形尺寸、安装尺寸。

C、性能试验检查选型样本性能的符合性。

4.6 检验工作程序发货清单——〉检验员对出厂产品进行抽样检验并填写《出厂检验报告》——〉质量负责人判定是否合格并批准同意出厂。

4.7 检验工作要求A、检验员严格按图纸和工艺要求,进行检验并如实填写检测数据。

B、检验结果报质量负责人,质量负责人依据检验判定标准,判定产品是否合格,并批准同意出厂或返工并通知办理相关手续,不得填写含糊不清、模棱两可的签字。

4.8 全部合格后由检验员发放合格证方可出厂,并做好记录,月底交技术质量部存档。

4.9 不合格品按《不合格品控制程序》要求进行处理。

包装前应检验成品的喷漆均匀、光洁,表面无碰伤划痕、锈蚀、夹渣、疏松、气孔等缺陷,当有特殊要求时,根据相关技术要求进行检验。

附表:编制:审核:。

产品检验抽样规定和规范

产品检验抽样规定1.目的:规范来料检验、成品检验之抽样水准、抽样方案以统一检验标准,确保来料及成品的质量稳定、良好。

2.范围:适用本公司IQC进料检验、OQC成品出货检验的所有产品。

3.职责:a)IQC、OQC负责执行本规定b)品管部负责监督执行并视产品实际情况制定、修改本规定4.程序:A.来料检验1)抽样标准:按MIL-STD-105E (等同GB2828-87)Ⅱ级检查水平一次抽样进行2)合格质量水准AQL规定:①电子料MAJOR:0.65;MINOR:2.5②组合料MAJOR:1.0;MINOR:2.53)检查严格度:正常检验4)抽样方式:随机抽样5)抽样批量:每一订单作为一个检查批次以上规定了来料检验通用抽样检验标准,部分物料特别规定的除外,参见具体物料检验标准,特殊情况由物料QE决定。

B.成品出货检验1)抽样标准:按MIL-STD-105E(等同GB2828-87)Ⅱ级检查水平一次抽样方案进行2)合格质量水准AQL规定:①内销有线产品、寻呼机:MAJOR:0.4;MINOR:2.5②内销无线产品:MAJOR:0.65;MINOR:2.5③外销产品:在客户验货标准规定的AQL轻重缺陷均加严一个等级,特殊情况由产品QE决定3)检验严格度:正常检验4)抽样方式:随机抽样5)抽样批量①一般以生产线每小时生产某机型的平均数量作为一个批量,有线电话一般以280PCS为一个批量②根据相应机型的质量控制计划来确定每批批量③生产清机尾数少于50PCS应全检6)抽样标准转移规则正常检验时,若连续五批中有两批检验不合格,则从下一批检验转到加严检验加严检验时,若连续五批检验合格,则从下一批检验转到正常检验正常检验时,若连续十批经检验合格,则从下一批检验转到放宽检验放宽检验时,若有一批不合格,则从下批检验转到正常检验MIL-STD-105E抽样检验标准MIL-STD-105E正常检验单次抽样计划附件:进料检验规范进料检验又称验收检验,是管制不让不良原物料进入物料仓库的控制点,也是评鉴供料厂商主要的资讯来源。

抽样检验标准

抽样检验标准抽样检验标准本规范的目的是为了确保在进料检验、过程检验和成品检验时使用正确的抽样方法和判定依据。

本规范适用于进料检验、过程检验和成品检验。

进料、过程和成品检验员负责实施本规范。

在本规范中,单位产品是为实施抽样检查而划分的基本单位。

检查批是指汇集起来的单位产品,也称为批。

批量是批中所包含的单位产品数。

样本单位是从批中抽取用于检查的单位产品。

样本是指样本单位的全体。

样本大小是指样本中所包含的样本单位数。

抽样检验是依照批量大小抽出不同数量的样本,将该样本按其规格进行检验,并将检验的结果与预先决定的品质标准比较,以决定个别的样品是否合格。

不良率是不良品数除以单位产品的总数再乘以100%得出的表示方法。

检验方法是用检验、量测、试验或其它方式将单位产品和其规定的要求加以比较的方法。

抽样计划是样本大小和判定数组结合在一起的计划。

抽样程序是使用抽样计划判断批合格与否的过程。

根据产品质量性能和使用过程的重要程度,产品分为A、B、C三类。

A类是成品及构成产品的最主要原料。

其质量直接影响最终产品的质量性能,严重的可能直接导致产品报废。

B类是半成品及重要原材料。

其质量直接影响产品的质量性能,导致产品重要性能指标的下降。

C类是一般原材料,可以根据情况进行检测,备案。

不会对产品的主要性能产生影响,不直接影响产品的应用性能。

根据采购总数N的不同,A类原材料的抽检比率为3%-10%,B类为10%-20%,C类为20%-50%。

对于采购回的物品,必须检测其产品合格证,检测其产品规格或技术参数是否符合本公司采购的要求,强制性产品必须检查是否印有3C标志及合格证。

NHT-20 20A 600V是一种电器元件,具有高频特性,可用于电路中。

该元件的尺寸为6*85(长),是一个L型的形状,具有6个角和Φ4的直径。

绝缘板的尺寸为415*85*6,材质为聚丙棒,直径为Φ65mm。

它的额定电流为10A,额定电压为125-250VAC。

抽样检验标准

说明1.0适用范围1)对于形成过程连续,具有自然连续性和整体均匀性的流程性材料,不能进行计数只能进行计量的物料,如没有明确规定抽样检验方式的,按本标准中的有关抽检规定执行;2)没有明确规定抽样检验方式的其他批量物料,执行本标准中的、、有关规定,这部分物料包括:外购物料、委外加工的零部件、自制零部件等;1.1引用标准本标准依据GB/T -2003/ISO 2859-1:1999 计数抽样检验程序制定;2.0流程性材料抽检规定2.1规格、型号相同,由同一个供应商供货的同批流程性材料作为一个检验批,对于塑料或树脂、钢材炉批号等相同的物料为一个检验批;2.2钢材的理化试验,每批抽检一组试样2.3不易展开的物料在端头进行常规检验,如线材类等3.0术语及符号3.1批量N:产品生产批次数,同一个供应商采用相同材质、技术工艺、车间、人员及设备生产出的产品统称为批次.构成一个批的产品产生条件须尽可能相同采购件:规格、型号相同,由同一个供应商供货的的同批产品;外协件:同一个外协厂按同一图纸,采用相同的工艺方法的同批产品;自制件:同一班次按同一图纸,采用相同的材料、工艺方法和设备的产品;3.2样本量n:样本中产品数量3.3样本的抽取:按简单随机抽样见GB/T -1993的从批中抽取作为样本;样本可在制作完成后或在制作期间抽取;由本公司自制件的首件必须报捡;二次或多次抽样的样本应从同一批的剩余部分抽取;3.4正常、加严、放宽检验1)概念正常检验:在规定的时段或生产量内平均过程水平优于可允许的最差过程平均质量水平可使用正常检验方法;加严检验:当预先规定的连续批数检验结果表明,在规定的时段或生产量内平均过程水平比可允许的最差过程平均质量水平低劣时,采用加严检验;放宽检验:在预先规定连续批数的检验结构表明平均过程水平优于可接收的质量限时,可进行放宽的检验方法; 2)转换规则和程序初次检验中连续5批或少于5批中有1批是不可接收的,则转移到加严检验; 加严检验后如果初次检验的接连5批已经被认为是可接收的,应恢复正常检验; 接连5批被接收的可申请放宽检验,放宽检验由QC 申请得到QA 审核后执行; 放宽检验后只要出现一个批未被接收则恢复正常检验;3.5接收质量限AQL :AQL 是抽样计划的参数,一般认为是对过程不合格率的规定认为可接受的最大值;除另有规定外,正常检验采用标准AQL =附录2与附录5表3.6 检验水平IL :除另有规定外,本标准使用Ⅱ水平; 3.7 合格判定数A C :批合格样本中所允许的最大不合格数; 3.8 不合格判定数R C :批不合格样本中所不允许的最小不合格数;4.0 检验程序及方法4.1 确定批量数;由报捡者将需要报捡批的规格和数量报QC;4.2 确定样本量字码;根据报捡数和检验水平IL Ⅱ级,查附表1确定样本量字码; 4.3根据选定的检验严格程度,查相应的抽样检查表:1) 检索正常检验一次抽样方案,查附表2 2) 检索加严检验一次抽样方案,查附表3 3) 检索放宽检验一次抽样方案,查附表4 4.4根据接收质量限AQL,查样本量n 、合格判定数A C 、不合格判定数R C 值1) 在表中,根据抽样方案代码向右,在样本栏查得样本量n;再从代码所在行、AQL 所在列的交叉格中;读出A C , R C ;2) 如果该交叉格中不是数字而是箭头,沿着箭头方向,读出箭头所指第一的个A C , R C ,然后由此A C , R C 所在行向左,再样本栏读出相应样本量n;这时第1步查出的样本量作废; 3) 当样本量n 大于批量N 时,则作全数检查; 5.0样本检验结果为不合格品数≥R C,则拒收该批;样本检验结果为不合格品数≤A C 则接收该批;5.1不合格处理:检验中不合格均按不合格程序处理;5.2已经接收批中的不合格品均应返工或以合格品代替;5.3如果样本中存在致命不合格项,只要发现有一件这种类型的不合格存在,应拒收所有产品;5.4正常抽样样本数量少于或等于12件的,应全检;数量大于12件的,抽检数量参考附录5表;附录1:样本量字码附录2:正常检验一次抽样方案附录3:加严检验一次抽样方案附录4:放宽检验一次抽样方案附录5:AQL=抽样方案实用表附录1:样本量字码附录 2 正常检验一次抽样方案主表 GB/T ISO 2859-1:1999使用箭头下面的第一个抽样方案;如果样本量等于或超过批量,则执行100%检验; Re ----拒收数使用箭头上面的第一个抽样方案;Re ----拒收附录3加严检验一次抽样方案主表 GB/T ISO 2859-1:1999使用箭头下面的第一个抽样方案;如果样本量等于或超过批量,则执行100%检验; Re ----拒收数使用箭头上面的第一个抽样方案; Re ----拒收附录4放宽检验一次抽样方案主表 GB/T ISO2859-1:1999放宽检验一次抽样方案主表AC----接受数Re ----拒收数附录5:抽样方案实用表:AQL=,检验水平Ⅱ。

化工产品采样总则【精选文档】

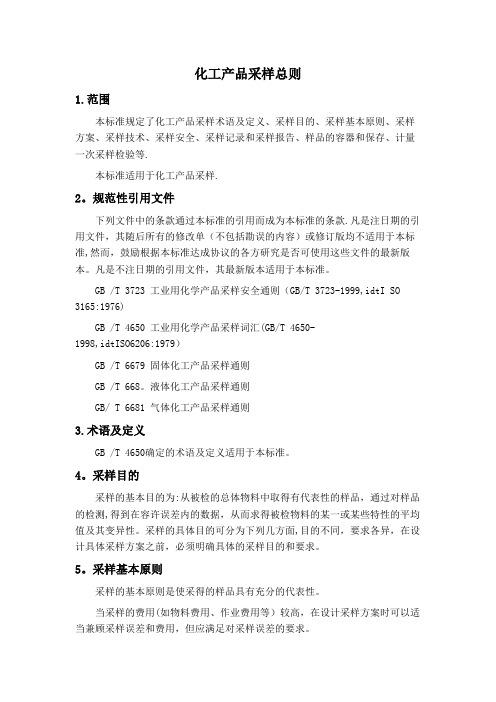

化工产品采样总则1.范围本标准规定了化工产品采样术语及定义、采样目的、采样基本原则、采样方案、采样技术、采样安全、采样记录和采样报告、样品的容器和保存、计量一次采样检验等.本标准适用于化工产品采样.2。

规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款.凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB /T 3723 工业用化学产品采样安全通则(GB/T 3723-1999,idtI SO 3165:1976)GB /T 4650 工业用化学产品采样词汇(GB/T 4650-1998,idtISO6206:1979)GB /T 6679 固体化工产品采样通则GB /T 668。

液体化工产品采样通则GB/ T 6681 气体化工产品采样通则3.术语及定义GB /T 4650确定的术语及定义适用于本标准。

4。

采样目的采样的基本目的为:从被检的总体物料中取得有代表性的样品,通过对样品的检测,得到在容许误差内的数据,从而求得被检物料的某一或某些特性的平均值及其变异性。

采样的具体目的可分为下列几方面,目的不同,要求各异,在设计具体采样方案之前,必须明确具体的采样目的和要求。

5。

采样基本原则采样的基本原则是使采得的样品具有充分的代表性。

当采样的费用(如物料费用、作业费用等)较高,在设计采样方案时可以适当兼顾采样误差和费用,但应满足对采样误差的要求。

6。

采样方案6.1 影响采样方案的因素6.1。

1 被采总体物料的性质、物理状态和范围。

范围可以是买卖双方协议的某交货批,或间断生产的某生产批,当连续生产时,可以是某时间间隔内生产的物料;6. 1。

2 总体物料在生产时或产出后被污染或变质的可能性;6。

1。

3 可以接受的采样误差;6。

1。

4 被检物料的规格;6。