快速模具制造

快速成形技术的快速模具制造技术

快速成形技术的快速模具制造技术快速成形技术是一种快速制造技术,在许多制造领域中被广泛应用。

它的优势在于减少成本和提高生产效率。

快速成形技术的一个关键应用是快速模具制造技术。

在传统制造技术中,模具制造需要花费大量的时间和成本。

快速模具制造技术通过利用快速成形技术的优势来快速制造模具,从而带来更高的生产效率和低成本。

本文将介绍快速成形技术和快速模具制造技术,探讨它们在制造行业中的应用以及未来的发展方向。

一、快速成形技术概述快速成形技术(Rapid Prototyping)是一种以数字模型为基础,通过逐层堆积材料的方式制造复杂结构部件的技术。

它的本质是一种数字化制造技术,利用计算机辅助设计(CAD)、计算机辅助制造(CAM)和快速成形技术等先进技术,实现从数字模型到实体模型的过程。

快速成形技术产生的模型可以用于功能测试、样板制作、微型结构模型测量等领域。

它的一个重要应用是快速模具制造技术。

二、快速模具制造技术的现状快速模具制造技术是一种使用快速成形技术制造模具的技术。

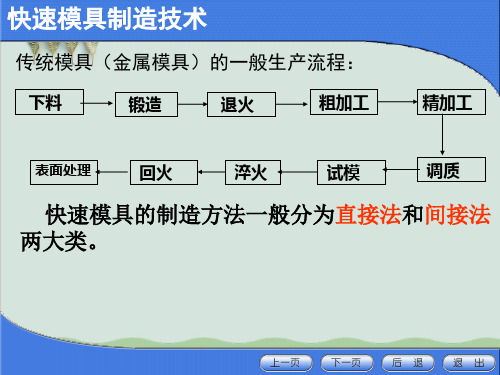

传统的模具制造方法是通过切割、铣削、打孔、线切割等方式来加工模具。

这种方法耗时、成本高,并且生产周期长。

而快速模具制造技术是直接从数字模型制造模具,可以大大缩短制造周期和花费。

快速模具制造技术不仅节约了生产成本,而且使设计者更容易实现他们的设计概念,并快速完成新产品的开发。

目前,快速模具制造技术已经得到了广泛的应用。

主要应用领域包括航空航天、医疗器械、汽车、电子、塑料等行业。

简单来说,快速模具制造技术可以分为两类,分别是直接快速制造模具和间接快速制造模具。

1、直接快速制造模具直接快速制造模具是指从数字模型直接制造模具的技术。

它是实现模具快速制造的一种有效方法。

通过添加材料的方式,模具可以在一定时间内得到制造。

这种方法适用于塑料模具的制造,但在金属制品模具制造方面还没有发挥出全面的优势。

还需要进一步研究和改进。

2、间接快速制造模具间接快速制造模具是指通过制作快速模型制造铸型和翻转模等模具。

快速成型与快速模具制造技术及其应用课程作业

1、立体光固化(SLA) 该方法是目前世界上研究最深入、技术最成熟、应用最广泛的一种快速

二、 STL数据文件及处理

快速成型制造设备目前能够 接受诸如STL,SLC,CLI, RPI,LEAF,SIF等多种数 据格式。其中由美国3D Systems公司开发的STL文 件格式可以被大多数快速成

型机所接受,因此被工业界

认为是目前快速成型数据的

准标准,几乎所有类型的快 速成型制造系统都采用STL 数据格式。

五、CT图像数据处理软Mimics

Mimics软件简介

Mimics软件是比利时Materialise公司面向医 学CT或MRI数据模型处理的运行在Windows 操作 系统环境下的高度集成的三维图像处理软件,该软 件能在几分钟内将CT或MRI数据转换成三维CAD或 快速成型所需的模型文件。其主要功能特点如下:

成型方法。

SLA技术原理是计算机控制激光束对光敏树脂为原料的表面进行逐点扫 描,被扫描区域的树脂薄层(约十分之几毫米)产生光聚合反应而固化,形 成零件的一个薄层。工作台下移一个层厚的距离,以便固化好的树脂表面再 敷上一层新的液态树脂,进行下一层的扫描加工,如此反复,直到整个原型 制造完毕。由于光聚合反应是基于光的作用而不是基于热的作用,故在工作 时只需功率

3、选择性激光烧结(SLS)

研究SLS的有DIM公司、EOS公司、北京隆源公司。该法采用C02激光器作 能源,目前使用的造型材料多为各种粉末材料。在工作台上均匀铺上一层很薄 的粉末,激光束在计算机控制下按照零件分层轮廓有选择性地进行烧结,一层 完成后再进行下一层烧结。全部烧结完后去掉多余的粉末,再进行打磨、烘干 等处理便获得零件。目前,成熟的工艺材料为蜡粉及塑料粉,用金属粉或陶瓷 粉进行粘接烧结的工艺还正在实验研究阶段。该技术具有原材料选择广泛、多 余材料易于清理、应用范围广等优点,适用于原型及功能零件的制造。在成形 过程中,激光工作参数以及粉末的特性和烧结气氛是影响烧结成形质量的重要 参数,原理如图4所示。

硅橡胶快速制模技术PPT课件(74页)

快速模具制造技术

1.直接快速制模技术 ⑴ 直接快速制模技术的工艺方法 ⑦ 高温渗金属——该工艺使得制件表面质量提 高,同时填充由于粘接剂的蒸发而留下的空隙。 ⑧冷却——最后冷却的产品就是注塑模,该材 料是钢和铜的混合物,再经过相应的工序处理 如抛光、装配、调试等,就可以进行塑料件的 生产了。

快速模具制造技术

快速模具制造技术

1.直接快速制模技术 ⑵ 间接快速制模技术的工艺方法 ② 金属喷涂法 金属电弧喷涂制模的工艺过程大致分为五个 步骤: 1)模型准备。模型可由塑料、石膏、橡胶、 木材等材料制成,首先建立三维模型,然后对其 进行分层切片,并由快速成型机制作出样模。 模型准备中最重要的是清理模型表面和涂抹脱 模剂。

4.2 硅胶模快速制作方法 4.2.1 真空浇注法

1.刀割分型面制作法

这种方法适用于透明硅胶模、分型面形状 比较规则的情况。其硅胶模具制作步骤如下: (1)彻底清洁定型样件,即快速原型零件; (2)用薄的透明胶带建立分型线; (3)利用彩色、清洁胶带将定型样件边缘围 上,以作后期分模用。 (4)利用薄板围框,把定型样件固定在围框 内,必要时在定型样件上粘结固定一些通气杆。

快速模具制造技术

1.直接快速制模技术 ⑵ 间接快速制模技术的工艺方法 ② 金属喷涂法 2)金属喷涂模型。脱模剂干燥后,选择最佳 的喷涂参数,即可开始在模具上喷涂金属,喷涂 时应保证使喷枪连续运动,防止涂层过热变形, 涂层厚度一般控制在2~3㎜。 3)制作模具框架。如果模具在工作中要受到 内压力或模具必须安装在成型机上工作,模具就 必须有骨架结构且制成的骨架应带有填料。

(3)填充料 一般选用硅微粉、氧化铝

硅藻土、高岭土等。

(4)稀释剂 一般选用甲基硅油。

(5)交联剂 一般选用硅酸乙酯。

快速模具制作流程中的RP技术应用

电化教育把美国某一企业的ZP320 制作流程为试验素材,运用化学物料石膏制品的粉基zp103为定型原料,采取快捷定型工艺中的三维立体空间打印工艺,针对三维空间立体模具制品实施削片化分层整治,获取相异高程截面状况的参数讯息,选取截面光线扫描方式,敷设化学粘结制剂,现场获取可以被用作现场金属制品铸造成型的快捷型模具工件。

将管路三通管段工件做为实验器具,探讨了其总体运作流程。

由实验结果可知,快捷型模具的制作与现场金属结构铸造工艺的紧密融合,可将模具工件的制作过程和结果具备期限压低、制做费用减少、铸件结构品质优良等特点,展示了快捷型模具制作的特点,同时亦给快捷型模具产品制作工艺在金属器具的生产领域拓展出了崭新的空间。

引言模具制品的快捷定型工艺(又可称其为RP)是属于二十世纪八十年代后期得以快速实施的一类现代化模具制造工艺。

其把电脑上可视的工件图案,快捷、精准地转换成模具工件的原型或就地现场加工零部件,故其对减少模具产品研发的期限、减低制作成本、强化市场拥有地位均可发挥出积极的促进作用。

快捷型模具产品制作(又可将其称为RT工艺)工艺,即是指把过去的建模手段(比如数字型控制切削整形、翻砂铸造、金属表面喷涂等过程)和快捷定型制作工艺相紧密融合,让模具产品制作期限短、费用少、整体价值性高。

在模具加工的尺寸标准及使用期限均可达到工业标准需求的快捷性模具加工工艺,其已变成当今模具产品制作的最有效方法。

快捷定型模具制造工艺沿用到现在,已经开发出了多类新技术,这些新工艺中应用最普遍、技术最完整的当属以光固式空间定型工艺为代表的六种先进工艺模式。

1 快捷型模具制作的操作流程选取快捷定型工艺的多层叠加制作工艺,运用对应程序软件设计出金属三通管件的三维电脑数据图案立体模型及其所用的模具工件模型,以化学石膏细粉基zp103充当定型原料,选取三维立体空间打印定型工艺快捷加工出三通型管件的快捷型模具结构,且把快捷型模具工件实施烘干工序处置,浇注七百摄氏度的铝合金热流体,从而定型出三通式管铸件产品。

快速模具制造技术

快速模具制造技术概述快速模具制造技术是一种高效、灵活和经济的制造方法,用于制作注塑模具、压铸模具和挤压模具等。

这种技术通过利用先进的数控加工设备、3D打印技术和快速零件制造技术,在短时间内生产出高质量的模具。

本文将介绍快速模具制造技术的原理、优势和应用。

原理快速模具制造技术主要基于数控机床的加工精度和3D打印的快速原型制作能力。

在制造过程中,首先使用计算机辅助设计软件(CAD)设计模具的三维模型,然后将模型转化为数控机床可以识别的G代码。

数控机床根据G代码自动控制刀具的运动,将坯料加工成模具的形状。

3D打印技术可用于制作复杂形状的模块和零部件,以及快速制作模具的原型。

优势快速模具制造技术具有以下几个优势:时间和成本节约相比传统模具制造方法,快速模具制造技术能够大大减少制造周期和成本。

数控机床的高速加工和自动化控制使加工过程更加高效和精准,而3D打印技术可以减少原型制作的时间和成本。

灵活性和适应性快速模具制造技术可以根据不同的需求和设计变化进行快速调整。

由于使用了数控机床和3D打印技术,可以灵活地调整模具的形状和尺寸,满足不同产品的需求。

高质量和复杂性快速模具制造技术可以实现复杂形状和高精度模具的制造。

数控机床的高精度加工和3D打印技术的高分辨率保证了模具的质量和精度。

创新和设计自由度快速模具制造技术提供了更大的创新和设计自由度。

利用3D打印技术可以实现更多样化的模具形状和结构,带来更多的设计可能性。

应用快速模具制造技术已广泛应用于各种制造行业,包括汽车、电子、家电、医疗器械等。

以下是其应用的一些典型示例:注塑模具制造快速模具制造技术在注塑模具制造中得到了广泛应用。

通过快速模具制造技术,注塑模具的制造周期可以大大缩短,同时可以实现更复杂的注塑模具设计,提高生产效率和产品质量。

压铸模具制造压铸模具制造是另一个适合快速模具制造技术的应用领域。

通过使用快速模具制造技术,可以快速制造出高精度的压铸模具,提高压铸产品的生产效率和质量。

模具快速制造技术

模具快速制造技术模具是工业制造中不可或缺的一环。

它是将原材料经过加工和成型,用来制造各类产品所必需的工具。

随着科技的不断进步,模具制造技术也在不断革新。

其中,模具的快速制造技术是当前最为热门和前沿的技术之一。

一、快速制造技术的概念和特点快速制造技术(Rapid Tooling)是相对于传统模具制造方法而言的一种新型模具制造技术。

它是以电脑辅助制造技术(CAD/CAM)为基础,将设计好的三维模型转化为实体模具的方法。

与传统模具制造方法不同的是,快速制造技术的模具制造时间更短,成本更低廉,且可以制造高精度、复杂度更高的模具。

二、快速制造技术的分类根据快速制造技术的基本原理和应用范围,可将快速制造技术分为以下几类:1. 真空吸塑快速制造技术:真空吸塑快速制造技术是利用一些特殊的硅胶、塑料材料制作模具,之后利用真空吸塑技术快速制作出各种小尺寸的零件模具。

这种技术可以用于制作一些复杂形状、大批量、高质量且设计要求高的低压模具。

2. 烧结金属粉末快速制造技术:烧结金属粉末快速制造技术是指利用烧结工艺将金属粉末制成具有一定强度的模具,然后进行加工成型。

这种技术可以制造出复杂形状、高强度的大型模具。

3. 3D打印快速制造技术:3D打印快速制造技术是指将设计好的三维模型通过3D打印技术逐层输出制作模具的方法。

这种技术制造时间短、成本低、且具有一定的精度和表面质量。

4. 清模快速制造技术:清模快速制造技术是指通过复制已有的模具,并改变模具结构,以适应新的设计要求和工艺流程的方法。

这种技术可以省去制作新模具的时间和成本。

三、快速制造技术的应用领域快速制造技术广泛应用于各个行业,例如汽车、电子、医疗器械、航空等领域。

在汽车制造领域,快速制造技术可以进行模具造型、检具制作、模具试验和检验等工作。

可以快速制造出汽车大灯、排气管、座椅等各类零部件的模具。

在电子行业,快速制造技术可以利用3D打印技术快速制作出手机、电脑等各类产品的外壳,提高产品开发的速度和灵活性。

专题论文-快速制模技术

专题快速制模技术模具是制造业中使用量大、影响面广的工具产品。

没有型腔模、压铸模、铸模、深拉模和冲压模,就无法生产出被广泛应用和具有竞争价格的塑料件、合金压铸件、钢板件和锻件。

在现代批量生产中,没有高水平的模具,就没有高质量的产品,它对企业提高生产效率、降低生产成本也有重要的作用。

据国外最新统计分析,金属零件粗加工的75%、精加工的50%和塑料零件的90%是用模具加工完成的。

因此,模具工业也被称为“皇冠工业”。

由于市场竞争的日益激烈,产品更新换代的速度不断加快,多品种小批量将成为制造业的重要生产方式,在这种情况下,制造业对产品原型的快速制造和模具的快速制造提出了强烈的要求。

高速加工技术的出现,为模具制造技术开辟了一条崭新的道路。

快速制模技术是一种快捷、方便、实用的模具制造技术。

特别适用于新产品开发试制、工艺验证和功能验证以及多品种小批量生产。

快速制模技术特点快速模具制造技术与传统的模具制造技术相比,具有如下特点:(1)制造方法简单,工艺范围广由于快速模具制造是基于材料逐层堆积的成形方法,工艺过程相对简单、方便和快捷,它不仅能适应各种生产类型特别是单件小批的模具生产,而且能适应各种复杂程度的模具制造;它既能制造塑料模具,也能制造金属模具。

模具的结构愈复杂,快速模具制造的优越性就更突出。

(2)模具材料可强韧化和复合化快速模具制造工艺能方便地利用在合金中添加元素或结晶核心,改变金属凝固过程或热处理等手段,可改善和提高模具材料的性能;或者在合金中添加其它材料,可制造复合材料模具。

(3)设计周期短,质量高由于RT的模具设计极少依赖人的因素,因而可有效地降低人为的设计缺陷。

设计师可利用RP制造的高精度模型,在设计阶段就可对产品的整体或局部进行装配和综合评价,并不断改进,大大地提高了产品的设计质量。

(4)便于远程的制造服务由于RT对信息技术的应用,缩短了用户和制造商之间的距离,利用互联网可进行远程设计和远程服务,能使有限的资源得到充分的发挥,用户的需求能得到最快的响应。

快速成型第5章 基于快速原型的软模快速制造技术

第5章基于快速原型的软模快速制造技术快速原型由于受其制造方法所要求的使用材料的限制,并不能够完全替代最终的产品。

因此,在新产品功能检验、投放市场试运行获得用户使用后的反馈信息以及小批量生产等方面,仍需要由实际材料制造的产品。

因此,利用快速原型作母模来翻制模具并生产实际材料的产品,便产生了基于快速原型的快速模具制造技术(Rapid Tooling,RT)。

RT技术突出的特点就是其显著的经济效益,它与传统的数控加工:模具方法相比,周期和费用都降低V10~1/3左右,见表5-l。

近年来,工业界对RT的研究开发投入了日益多的人力和资金,RT 的收益由此也获得了巨大增增长据SME统计,近年来RT服务的收益年增长率均高于RP系统销售。

5.1 快速模具的分类及基本工艺流程基于RP的快速模具制造方法一般分为直接法和间接法两大类。

直接制模法是直接采用RP技术制作模具,在RP技术诸方法中能够直接制作金属模具的是选择性激光烧结法(SLS 法)。

用这种方法制造的钢铜合金注塑模,寿命可达5万件以上。

但此法在烧结过程中,材料发生较大收缩巳不易控制,故难以快速得到高精度的模具。

目前,基于RP快速制造模具的方法多为间接制模法。

间接制模法指利用RP原型间接地翻制模具。

依据材质不同,间接制模法生产出来的模具一般分为软质模具(SOft Tooling)和硬质模具(Hard Tooling)两大类。

软质模具因其所使用的软质材料(如硅橡胶、环氧树脂等)有别于传统的钢质材料而得名,由于其制造成本低和制作周期短,因而在新产品开发过程中作为产品功能检测和投入市场试运行,以及国防、航空等领域单件、小批量产品的生产方面均受到高度重视,尤其适合于批量小、品种多、改型快的现代制造模式。

目前提出的软质模具制造方法主要有硅橡胶浇注这、金属喷涂法、树脂浇注法等。

软质模具生产制品的数量一般为50~5000件,对于上万件乃至几十万件的产品,仍然需要传统的钢质模具,硬质模具指的就是钢质模具。

快速成型技术-第五章快速模具制造

具,软模具等,再通过传统的机械加工法来生产模 具的方法.

快速制模方法

间接法是先制作一个母模,一般由快速成形系 统建立,再由这样的母模制作模具,主要有:

(1)用快速成形件作母模,与传统工艺结合制

2.安放原型:将原型固定在平板上,制作模框. 3.在原型表面贴粘土和石膏背衬 4.硅橡胶的浇注 5.固化 6.修理

硅橡胶模具的应用

主要生产一些浇注产品,能够缩短产品的制造时间, 降低成本,提高效率.

生产工艺过程: 清洗模具→喷离合剂→组合模具→树脂计算→脱

泡混合→真空浇注→硬化→取出

型框的尺寸影响硅橡胶的用量,所以必须要 计算好合适的尺寸.

硅橡胶模具制造过程

3.原形件的固定:利用清洁胶带纸将定型样件型框 边缘围上,要求固定牢固。同时要注意增加一些 排气空.

硅橡胶模具制造过程

4.计算所须硅橡胶的用量,混合并真空脱泡:硅橡胶 的用量必须根据所造制件的尺寸和型框尺寸以及 硅橡胶的比重准确计算.同时要加入适当的硬化剂, 搅拌均匀后真空脱炮,脱炮的时间根据达到的真空 度来确定.

硅橡胶的分类

快速模具用的硅橡胶主要有: 1.室温硫化硅橡胶(Room Temperature

Vulcanized rubber),可以承受316℃的高温。 2.热硫化硅橡胶(Heat-cured Vulcanized

rubber),可以承受538℃的高温。

快速软模材料及特点

(1)TE-1089硅橡胶,属于双组分室温硫化硅 橡胶,具有优异的柔韧性,极强的抗撕强度,及 耐高温、耐化学腐蚀性。

影响质量因素,特点. 4.粉末材料激光烧结:原理,装置组成及各装置作用,

模具快速制造的工艺路线与实践

作 低 熔 点 合 金 模 具 或 试 制 用注 塑 模 , 或 者 用 来 代 替 砂 型 铸 造 中 的 木 模 ; 采

摘要 :简述 了快 速制模 的原理 和特点 ,重点 说明 了快 速制模 的工 艺方法及 其工艺 路 线 ,给 出了快速制造软模 和硬模 的实例 ,详细说明其具体制作程序 和制造 过程 ,最后

来 的新 型 模 具 制 造 技 术 。对 于 汽 车 、 家 电、 计算 机 等产 品 部件 ,采 用 R T技 术 制 模 , 制 作 周 期 为 传 统 模 具 制 造 的 13 1 1 , 生 产 成 本 仅 为 13 15 /~ /0 /~ / 。 因 此 ,R T技 术 制 模 时 间 短 , 工 艺 简 单

快 速 模 具 制 造 方 法 大 致 町 分 为 直 接 制 模 法 和 间 接 制 模 法 两 类 。其 中 ,

直 接 法 就 是 利 用 RP 术 ( 如 采 用 技 比

s Ls, L0M , F DM 等 方 法 ) 直 接 制

造 模 具 的 模 腔 和 模 芯 等 主 要 工 作 零

维普资讯

m o lMa u c  ̄ Tcnl 模具制造技术 M u d nf t cho D, au o

。 . 。 一

。

速 成 形 技 术 f Pi a d R P o o y i g 简 称 RP r tt p n , ) 是 一 种 集 计 算 机 辅 助 设 计 、 精 密 机 械 、 数 控 技 术 、 激 光 技 术 和 材 料 学 为 一 体 的 新 兴 技 术 。 它 采 用 离 散 堆 积 原 理 , 将 所 设 计 物 体 的

模具制造快速成型技术探讨

模具制造快速成型技术探讨概要:要想将新产品的开发成本降低,开发周期缩短,就必须将模具的成本有效控制并降低,因此就必须充分借助快速成型技术进行制模,并且在充分考虑模具原型材料的基础上将电弧喷涂快速制模、硅胶-陶瓷型橡胶模制模、硅橡胶制模及其树脂型复合模具制模手段合理的选择应用随着市场的不断变化与消费者需求的增多,使得当下不得不加快产品更新,进而就必须加快产品研发,基于此,引进快速成型技术则具有重要的意义。

一、快速成型技术的相关特点分析对快速成型技术的特点进行归纳汇总,主要表现为以下几个方面:一是速度快,即从规划到生产的时间短,对新品的管理域开发相当适用;二是柔性高,即改变CAD模型并对设置参数重新调整,便可将不同形状的模型生产;三是选材广,除了塑料树脂类之外,还可以选择陶瓷材料、金属、复合材料、纸类与石蜡类材料进行制模;四是设计制造一体化且高度技术集成,包括了机械控制、材料控制、激光、计算机、计算机技术、综合数据、数控技术等;五是自由成形制造,即零件形状无特殊限制和不受复杂零件形状限制;六是加工制造快速,将新品研制周期与成本大大缩减,同时加工具有自动化、浪费少、噪声小及其振动小的特点;七是原型的互换性及其复制性高;八是产品的复杂程度不影响加工成本和周期;九是制造原型的形状不影响制造工艺。

二、模具制造中快速成型技术的应用一般涉及间接制模和直接制模两种模具制造方法,而要想实现快速制模,就必须保证快速原型具有较高的尺寸精度,然而受成型工艺及其材质等因素的影响,使得直接制模法较为少用。

目前在产品生产中应用较多的快速成型制模技术主要包括了以下几种:一是电弧喷涂快速制模,即依据原型模样充分雾化熔化的金属,之后将其向样模表面喷射,且控制一定的速度,促进模具型腔表面的形成,之后将复合材料背衬充填,支撑选择的材料为硅橡胶或环氧树脂,分离壳与原型,将精密模具获得,再将冷却系统和浇注系统等加入,与模架一同制作注射模具。

快速成型与快速模具制造技术及其应用

1976年,P. L. DiMatteo进一步明确 地提出,这种堆积技术能够用来制 造用普通机加工设备难以加工的曲 面,如螺旋桨、三维凸轮和型腔模 具等。在具体实践中,通过铣床加 工成形沿高度标识的金属层片,然 后通过粘接成叠层状,采用螺栓和 带锥度的销钉进行连接加固,制作 了型腔模,如图所示。

由DiMatteo制作的型腔模叠层模型

第三节 快速成型技术的特点及优越性

❖ 快速成型技术的优越性

◎ 用户受益 用户在产品设计的最初阶段,也能见到产品样品甚至少量产品,这使得用户能及早、 深刻地认识产品,进行必要的测试,并及时提出意见,从而可以在尽可能短的时间 内,以最合理的价格得到性能最符合要求的产品。

第一章 概 论

1 快速成型技术的早期发展 2 快速成型技术的主要方法及分类 3 快速成型技术的特点及优越性 4 快速成型技术的发展趋势

1902年,Carlo Baese在他的美国专利(# 774549)中,提出了用光敏聚合 物制造塑料件的原理,这是现代第一种快速成形技术—“立体平板印 刷术”(StereoLithography)的初始设想。

1940年,Perera提出了在硬纸板上切割轮廓线,然后将这些纸板粘结 成三维地形图的方法。

第一章 概 论

1 快速成型技术的早期发展 2 快速成型技术的主要方法及分类 3 快速成型技术的特点及优越性 4 快速成型技术的发展趋势

第二节 快速成型技术的主要方法及分类

❖ 快速成型过程

快速成型离散和叠加过程

快速成型技术的制造方式是基 于离散堆积原理的累加式成型, 从成型原理上提出了一种全新 的思维模式,即将计算机上设 计的零件三维模型,通过特定 的数据格式存储转换并由专用 软件对其进行分层处理,得到 各层截面的二维轮廓信息,按 照这些轮廓信息自动生成加工 路径,在控制系统的控制下, 选择性地固化光敏树脂或烧结 粉状材料或切割一层层的成型 材料,形成各个截面轮廓薄片, 并逐步顺序叠加成三维实体, 然后进行实体的后处理,形成 原型或零件,如图所示。

教学PPT模具光整加工与模具快速

③ 抛光效率高,如抛光余量为0.10~ 0.15mm时,电解抛光时间为10~15min,是 手工抛光效率的几倍。

④ 工艺简单,操作容易,设备简单, 投资小。

2.电解磨削抛光

电解磨削抛光是将金属的电化学阳极 溶解作用和机械磨削作用相结合的一种磨 削工艺。它是靠金属的溶解(占95%~98%) 和机械磨削(占2%~5%)的综合作用来实 现加工的,其加工原理如图5-6所示。

5.1.2 研磨加工

1.研磨的原理

研磨时,在模具工作表面嵌入或涂覆磨料, 并添加研磨液与辅助填料,在研具工作表面与工 件被加工表面间施加一定压力,使之接触并作复 杂的相对运动,通过磨料颗粒的微切削作用和研 磨液的物理化学作用,从工件被加工表面切除一 层极薄的材料,以获得尺寸精度高,表面粗糙度 值低的工件.

3.抛光工艺

① 抛光过程中更换磨料粒度时,应清洗干净, 不能把上一道抛光工序的磨料带到下一道抛光工 序。 ② 每个抛光工具只能用同一粒度的研磨膏。 ③ 根据抛光工具硬度和研磨膏粒度选择适当的抛 光压力,磨料粒度越细,则抛光压力应越低。

④ 先抛光工件的角部、凸台、边缘及较难抛光 部位,最终抛光方向应与模具开启方向一致。对 于尖锐的边缘和角,宜采用较硬的抛光工具。

目前,快速成形技术已有几十种,根据成形 方式大致可分为两类:一类是基于激光或其他光 源的成形技术,如立体平板印刷(SLA)、叠层 实体制造(LOM)、选择性激光烧结(SLS)等; 另一类是基于喷射的成形技术,如熔融沉积成形 (FDM)、三维印刷等。

1.立体平板印刷

(1)成形原理

首先采用计算机辅助设计构建零件的CAD三维 立体模型,通过计算机软件对模型进行平面分层, 提取每一层截面的形状信息。然后由激光发生器1 发出激光束2,按照截面的形状数据,从基层形状 开始逐点扫描,如图5-9所示。

快速成型和快速模具制造技术的应用

在工业造型 、 机 械 制造 、 模具制造 、 医学 等 领 域 的应 用 , 并 对快 速 成 型 技 术 今 后 的 发 展 方 向 作 了 简要 阐 述 。

关键词 : 快 速 成 型 快速 模 具 制 造 技 术

一

随着新型材料 的开发 , R P 系统 所制 造 的 产 品零 件 原 型 具 有 较 好 的力 学 性 能 . 可 用 于传 热及 流体 力 学 试 验 。 而用 某 些 特 殊 光 固化 材 料 制 作 的模 型 还具 有 光 弹 特 性 ,可 用 于 零 件 受 载 荷 下 的应 力 应 变 分 析 。 如 美 国 推 出 的某 车型 开 发 中 .直 接 使 用 R P 制 作 的模 型进 行 车 内空 调 系

4 . 快 速 制 造 模 具

随 着 材 料 种 类 的 增 加 及 材 料 性 能 的不 断改 进 ,其 用 途 越 来 越 广泛 . 主 要 概 括 为 以下 几 方 面 。

1 . 使设 计 原 型样 品化

为提高产品设计质量 。 缩短试制周期 , 快 速 成 型 系 统 可 在 数小 时或 数天 内将设 计人 员 的图纸 或C A D模 型 制 造 成 看 得 见、 摸 得 着 的实 体 模 型 样 品 , 从而使设计者 、 制造者 、 销售 人 员 和 用 户 都 能 得 到 极 大 的好 处 。 ( 1 ) 从 设 计 者 受 益 的角 度 来 看 在 传统 的设 计 过 程 中 , 由 于设 计 者 自身 的 能 力 有 限 , 不 可 能 在 短 时 间 内 仅 凭 产 品 的 使 用 要 求 就 把 产 品各 方 面 的 问 题 都 考 虑 得 很 周 全并 使结 果优 化 。 虽 然 在 现代 制造 技术 领 域 中 , 提 出 了并 行 工 程 的 方 法 , 即 以小 组 协 同 工 作 为 基 础 , 通 过 网 络 共 享 数 据 等 信 息 资 源 。来 同 步 考 虑 产 品设 计 和制 造 的 有 关 上 下 游 问题 , 从而实现并行设计 , 但仍然存在着设计 、 制造周期长 、 效 率低 下 等 问题 。 采用快速成型技术 , 设 计 者 在 设 计 的 最 初 阶 段 就 能 拿 到 实 在 的 产 品 样 品 ,并 可 在 不 同 阶段 快 速 地修 改 重 做样品 . 甚至做 出试制用工模具 及少量 的产 品, 进行试 验 , 据 此 判 断 有关 上 下 游 的 各 种 问 题 ,从 而 为 设 计 者 创 造 一 个 优 良 的设 计 环境 。 尽快得到优化结果 。因此 , 快 速 成 型技 术是 真 正 实现并行设计的强有力手段。 ( 2 ) 从 制 造 者 受 益 的角 度 看

基于快速成形技术的快速模具制造技术(doc 10页)

基于快速成形技术的快速模具制造技术(doc 10页)2.用快速成形件作母模,复制软模具(Soft tooling)用快速成形件作母模,可浇注蜡、硅橡胶、环氧树脂、聚氨脂等软材料,构成软模具,或先浇注硅橡胶、环氧树脂模(即蜡模的压型),再浇注蜡模。

其中,蜡模可用于熔模铸造,而硅橡胶模、环氧树脂模等可用作试制用注塑模或低熔点合金铸造模。

3.用快速成形件作母模,复制硬模具(Iron tooling)用快速成形件作母模,或据其复制的软模具,可浇注(或涂覆)石膏、陶瓷、金属基合成材料、金属,构成硬模具(如各种铸造模、注塑模、蜡模的压型、拉伸模),从而批量生产塑料件或金属件。

这种模具有良好的机械加工性能,可进行局部切削加工,以便获得更高的精度,或镶入嵌块、冷却系统、浇注系统等。

用金属基合成材料浇注成的蜡模的压型,其模具寿命可达1000~1 0000件。

4. 用快速成形系统制作电脉冲机床用电极用快速成型件作母体,通过喷镀或涂覆金属、粉末冶金、精密铸造、浇注石墨粉或特殊研磨,可制作金属电极或石墨电极。

三、基于RP的快速模具制造的应用1. 利用硅橡胶模(Silicon Rubber Mold)制作佛头、线圈硅橡胶有很好的弹性和复制性能,用它来复制模具可不考虑拔模斜度,基本不会影响尺寸精度,而且这种材料有很好的切割性能,用薄片就可容易地将其切开且切面间非常贴合,因此用它来复制模具时可以先不分上下模,整体浇注出软模后,再沿预定的分模面将其切开,取出母模,即可得到上下两个软模。

(1)试验用设备和材料所用的设备:Stratasys的Titan快速成形机、HVC-1真空注型机和恒温箱。

所用的材料:日产KE-1310ST透明硅橡胶、日产CAT-1310固化剂(浇注时,KE-1310ST与CAT-1310以100:10混合)和PX215真空注型硬制聚氨脂树脂(异氰酸脂,多元醇1∶1混合)。

(2)制模工艺路线使用 UG、PRO-E、Solid Edge 等软件进行三维实体造型,以STL 文件格式保存;将文件输入快速成形机作出制件原型,处理后作为硅橡胶母模;组合模框后将硅橡胶和固化剂的混合物浇注于框中,通过真空脱泡、固化后剖切取出母样即得硅胶模;最后在真空注型机中浇注塑料样件。

现代快速模具制造技术及其应用

产工作奠定 了坚实的基础 。 本文 以此为视角, 对现代快速模具制造技术及其 应用 问题进行了系统的研究, 得出了一些结论, 希望这些 结论能够在一定程

度上指导实践。 1 直接快速模 具和 间接 快速模具技术及其 比较

对直接快速模具制造来说,指 的是通过对不同类 型快速原型技术 的应 用, 直接制造 出模具本身 , 接下来再进行 一些必要 的后续处理 工作, 比如机

科 学 进步

科学 与财富

现代快速模具制造技术及其应用

齐向前

( 平高集 团有限公司 河南 平项 山 4 6 7 0 9 9 ) 摘 要: 在二十世纪 后半期, 快 速成形与制造技术被看做 是制造 领域中最为重大的进展之一, 这种融合了激光技术、 材料科学和信息控制技术 的新型 技术模式, 经过多年的发展之后 已经在汽车 、 家 电、 航空、 医疗等 多个不同 的领域得 到了广泛 的应 用, 并成功的实现 了面 向市场 的产 品造型设 计敏 捷化控

加工等, 目的在 于获得模具所规定的机械性能与尺寸精度 以及表面粗糙度 等1 2 1 。 在目 前情况下 , 可 以直接制造 金属模具 的工艺较多, 主要涉及到激光选

区烧结、 三维打印以及形状沉积制造与三维焊接等 。但是 , 即便这种直接快 速模具的制造技术具有其独特 的特征, 比如制造过程相对简单, 能够更加充

在汽车工业领域 , 汽车覆盖件的材料较薄, 尺 寸较大 , 而且形状特 殊, 对表面 质量的要求相对较高 。 将快速模具制造技术应用其中, 可以对覆盖件进行特

别 的设计 , 传统的通 过数 控铣进行 的机 加工制造 不但 投资较大 、 风 险更 高, 并且其 生产周期相对较长。而基于快速模具制造 的熔射高熔 点合金 的快速

快速模具原型制造技术——用快速原型直接制造模具

快速模具原型制造技术——用快速原型直接制造模具在快速原型技术领域中,目前发展最迅速、产值增长最明显的应属快速模具( Rapid Tooling , RT )技术。

2000 年5 月,在法国巴黎举行的全球快速原型协会联盟(GARPA )最高峰会议上,这一点得到了普遍的认同。

传统模具制造的方法很多,如数控铣削加工、成形磨削、电火花加工、线切割加工、铸造模具、电解加工、电铸加工、压力加工和照相腐蚀等。

由于这些工艺复杂、加工周期长、费用高而影响了新产品对于市场的响应速度。

而传统的快速模具(例如中低熔点合金模具、电铸模、喷涂模具等)因其工艺粗糙、精度低、寿命短,很难完全满足用户的要求。

因此,应用快速原型技术制造快速模具,在最终生产模具开模之前进行新产品试制与小批量生产,可以大大提高产品开发的一次成功率,有效地缩短开发时间和节约开发费用,使快速模具技术具有很好的发展条件。

由于市场需求旺盛,许多公司研制出快速模具新工艺、新设备,并且取得了良好的经济效益。

由于这些技术中高新技术的含量高,并且涉及到许多科技领域,解决了以前难以解决甚至认为是不可能解决的技术难题,所以得到了广泛的关注。

据不完全统计,在1999 年,包括快速模具在内的快速原型二级市场的年增长率达到34 . 6 % ,产值达到5 亿多美元。

而且这种增长是在几年之内都保持了两位数增长的基础上取得的。

快速原型十快速模具技术提供了一条从模具的CAD 模型直接制造模具的新的概念和方法,它将模具的概念设计和加工工艺集成在一个CAD / CAM 系统内,为并行工程的应用创造了良好的条件。

快速模具技术采用快速原型早期、多回路、快速信息反馈的设计与制造方法,结合各种计算机模拟与分析手段,形成了一整套全新的模具设计与制造系统。

快速模具技术能够解决大量传统加工方法(如切削加工)难以解决甚至不能解决的问题,可以获得一般切削加工不能获得的复杂形状,可以根据CAD 模型无需数控切削加工直接将复杂的型腔曲面制造出来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

专注今天,好好努力,剩下的交给时 间。20.10.2420.10.2411:2311:23:3811:23:38Oct-20

牢记安全之责,善谋安全之策,力务 安全之 实。2020年10月24日 星期六11时23分38秒Saturday, October 24, 2020

相信相信得力量。20.10.242020年10月 24日星 期六11时23分 38秒20.10.24

即能分模。 (9) 取出原型及修模。

(3)金属喷涂模(metal-spraying mould)

该工艺的基本原理是将熔化的金属雾化 后高速喷射沉积在基材上,形成一层薄 壳。根据型材及喷涂材料不同可选用氧 炔焰、等离子及电弧喷涂等。该工艺可 选木材、塑料、石膏、树脂等进行喷涂, 因此,利用RP原型翻制简易模具具有广 泛的应用价值。

法加工的特殊形状模具及工件等,例如制作纸币和邮票的印刷版、

唱片压模、铅字字模、玩具滚塑模、模型模具、金属艺术品复制

件、反射镜、表面粗糙度样块、微孔滤网、表盘、电火花成型加

工用电极、高精度金刚石磨轮基体等。

原模的材料有石膏、蜡、塑料、低熔点合金、不锈钢和铝等。

原模一般采用浇注、切削或雕刻等方法制作,对于精密细小的网

基于RP技术的快速模具制造

模具是一种技术密集型产品,按传统机 加工工艺生产,周期长、成本高。而基 于RP技术的快速模具制造由于技术集成 度高,从CAD数据到物理实体转换过程 快,因而同传统的数控加工方法相比, 制造周期仅为前者的1/3~1/10,生产成本 也仅为1/3~1/5。

快速模具和传统模具对比

②采用衬套,在衬套和模样之间的空隙浇灌陶瓷浆料 制造铸型。衬套可用砂型,也可用金属型。用衬套浇 灌陶瓷壳层可以节省大量陶瓷浆料,在生产中应用较 多。陶瓷型铸件表面粗糙度可达 R a 10~1.25微米, 尺寸精度高达3~5级,能达到少无切削加工的目的。 陶瓷型铸造生产周期短,金属利用率高。最大铸件可 达十几吨,主要用于铸造大型厚壁精密铸件和铸造单 件小批量的冲模、锻模、塑料模、金属模、压铸模、 玻璃模等各种模具。陶瓷型铸造模具的使用寿命可与 用机械加工方法制成的模具相媲美,而制造成本则比 用机械加工方法制成的模具低。

(5)基于RP的熔模铸造和消失法铸造

该法用SL法制成的原型代替蜡模进行精 密铸造,在原型表面挂浆后干燥焙烧结 壳随即进行浇铸;亦可将原型作成蜂窝 状结构直接采用消失法铸造,因为光敏 树脂可在1000C左右烧损气化。这就是美国的

所谓Quickcast技术,该技术已成功地制成了很 多航空用精密铸件。

真空浇铸成型机

(2)金属树脂模具

金属树脂模一般为环氧树脂加金属粉(如铝 粉、铁粉等)作填充材料,也有加石膏、水 泥或增强纤维作填充料的。

这种简易模具也是用RP原型翻制而成,强度 硬度和耐温性比硅橡胶模好。成功的例子为 一汽用瑞士Ciba的高强度树脂设计制造了12 套简易模具用于红旗轿车的改型试制。制造 周期缩短了1/2~1/3, 并节省了1000万元人民 币。

后从溶液中取出,将电铸层与原模分离,便获得与原模形状相对

应的金属复制件。

电铸的金属通常有铜、镍和铁3种,有时也用金、银、铂镍-钴、

钴-钨等合金,但以镍的电铸应用最广。电铸层厚度一般为0.02~

6毫米,也有厚达25毫米的。电铸件与原模的尺寸误差仅几微米。

电铸的主要用途是精确复制微细、复杂和某些难于用其他方

快速钢模制造生产流程

RP原型 或样件

三维 研具

石墨 电极

振动研磨技术

钢制 模具

快速钢模制造实例

(a) 研具

(b) 石墨电极

(c) 钢模

快速模具制造实例

拖拉机连杆锻模

工艺品注塑模

汽车车门冲压模(1:8)

农用滴头注塑模

快速模具应用实例

基于RP/RT的金属冲压模

快速制造系统

CAD

modification

严格把控质量关,让生产更加有保障 。2020年10月 上午11时23分20.10.2411:23October 24, 2020

作业标准记得牢,驾轻就熟除烦恼。2020年10月24日星期 六11时23分38秒11:23:3824 October 2020

好的事情马上就会到来,一切都是最 好的安 排。上 午11时23分38秒上午11时23分11:23:3820.10.24

硅胶制模法 树脂制模法

电铸 金属喷涂

EDM 熔模铸造 陶瓷型铸造

RT(快速模具制造)的主要工艺方法:

直接法: (1)LOM(铸模) (2)FMD(金属直接成形) 间接法:

(1)硅橡胶模具(silicon mould)

室温硫化硅橡胶在室温下直接浇铸成型,固化时间仅几个小时。 这种材料肖氏硬度从20~60不等,抗拉强度4~6MPa,抗撕裂强度 为5~25KN/m。其特点是可直接从原型快速翻制模具,然后用聚 氨酯材料浇灌样件。这种模具寿命为几十件。其样件性能可同 ABS,PE(聚乙烯,PP(聚丙烯)等塑料类比。在外形上同工程塑料 已无甚区别,可用于看样、投标、功能试验和远程制造服务。是 商家进行新产品开发试制,进行市场竞争的有力武器。

孔或复杂图案,可采用照相制版技术。非金属材料的原模须经导

电化处理,方法有涂敷导电粉、化学镀膜和真空镀膜等。

(6)快速EDM电极制造

2.石墨电极快速制造

石墨电极研磨机 石墨电极研磨机

石墨电极研磨机结构示意图

11

10

9

1

8

GET-500

2

3

7

4

5

6

1滑台, 2 研具, 3 石墨, 4 平动工作台, 5 双偏心机构, 6 控制柜, 7 水箱, 8 立柱, 9 导轨, 10 滚珠丝杠, 11 电机

二基于RP的技术快速Biblioteka 具制造1. RP技术简介:

•光固法(SL—Stereolithography) •叠层法(LOM—Laminated Object Manufacturing) •激光选区烧结法(SLS—Selective Laser Sintering ) •熔融沉积法(FDM—Fused Deposition Modeling) •三维印刷法(3DP—Three Dimensional Printing)

(6)快速EDM电极制造

1.电铸法制作铜电极。

电铸机

电铸electroforming

利用金属的电解沉积原理来精确复制某些复杂或特殊形状工件 的特种加工方法。它是电镀的特殊应用。

把预先按所需形状制成的原模作为阴极,用电铸材料作为阳

极,一同放入与阳极材料相同的金属盐溶液中,通以直流电。在

电解作用下,原模表面逐渐沉积出金属电铸层,达到所需的厚度

RP/RT trial forming

3D surface measurement of parts and dies

Error evaluation

Production Die

Rapid Manufacturing System for Sheet Metal Stamping Dies

冲压件快速模具制造实例

制模过程

(1) 设计制作原型。 (2) 原型表面处理。 原型表面必须进行光整处理,采用刮腻子、打磨等方

法,尽可能提高原型光洁度。 (3) 设计制作金属模框。 (4) 选择和完善分型面。 (5) 上脱模剂。 (6) 浇注凹模。 (7) 浇注凸模。 (8) 分模。 在常温下浇注的模具,一般1~ 2 天就可基本固化定型,

谢谢大家!

模具材料 硅橡胶

制作成本 制作周期 模具寿命

(美元/副)

(件)

5

1~3天 20~50

金属树脂合 25 成材料

金属热喷涂 30

2~4天 1000 1~4周 1000~3000

钢(机加工) 60

16~18周 25000以上

基于RP技术的快速模具制造

基于RP的 软质模具

间接快速 模具制造

基于RP的 硬质模具

a) CAD model of die

b) SL rapid prototype

c) Arc Metal Spray dies

电弧金属喷涂

Process of dies fabrication for 1:5 Audi car-door

汽车冲压件快速制造

a) SL prototype b) AMS matrix

安全在于心细,事故出在麻痹。20.10.2420.10.2411: 23:3811:23:38October 24, 2020

踏实肯干,努力奋斗。2020年10月24 日上午1 1时23 分20.10. 2420.1 0.24

追求至善凭技术开拓市场,凭管理增 创效益 ,凭服 务树立 形象。2020年10月24日星期 六上午11时23分38秒11:23:3820.10.24

金属喷涂工艺

Metal Arc-spray for Tooling

金属喷涂法制模过程

金属喷涂制模机

(4)基于RP的陶瓷型精密铸造

RP母模 浸挂陶瓷浆料 焙烧固化

去除母模 预热模壳 浇注金属

陶瓷型铸造 ceramic mold casting

用陶瓷浆料制成铸型生产铸件的铸造方法。陶瓷 浆料由硅酸乙酯水解液和质地较纯、热稳定性较高的 细耐火砂如电熔石英、锆英石、刚玉等混合而成。为 使陶瓷浆料在短时间内结胶,常加入氢氧化钙或氧化 镁作为催化剂。由于使用的耐火材料成分及其外观都 与陶瓷相似,故称为陶瓷型。陶瓷型铸造是在普通砂 型铸造基础上发展起来的一种新工艺。陶瓷型有两种 类型-①陶瓷型全由陶瓷浆料浇灌而成。其制作过程是 先将模样固定于型板上,外套砂箱,再将调好的陶瓷 浆料倒入砂箱,待结胶硬化后起模,经高温焙烧即成 为铸型。

c) AMS punch

d) stamped part