钢铁冷轧酸洗培训教材

《冷轧酸洗线工艺》课件

02

冷轧酸洗线工艺流程

酸洗前的准备

设备检查

确保酸洗线设备处于良好状态,无故障隐 患。

清洗和Байду номын сангаас处理

去除待酸洗钢板表面的杂质和氧化物,确 保酸洗效果。

《冷轧酸洗线工艺》PPT课件

CONTENTS

• 冷轧酸洗线工艺简介 • 冷轧酸洗线工艺流程 • 冷轧酸洗线工艺设备 • 冷轧酸洗线工艺操作要点 • 冷轧酸洗线工艺的优化与改进

01

冷轧酸洗线工艺简介

冷轧酸洗线工艺的定义

冷轧酸洗线工艺是一种金属加工技术,主要用于生产高质量 的冷轧钢板。它通过酸洗去除金属表面的氧化物和杂质,以 提高钢板的表面质量和性能。

致酸洗液分解和设备腐蚀。

01

酸洗浓度

02 适当提高酸洗液的浓度可以提高

酸洗效果,但浓度过高会增加生

产成本和环境污染。

酸洗时间

延长酸洗时间可以提高酸洗效果

,但时间过长会导致金属过度腐

03

蚀和设备损坏。

酸洗液流速

04 合理控制酸洗液流速可以提高酸

洗效果,同时还能减少金属杂质

在设备中的沉积。

谢谢您的聆听

。

04

冷轧酸洗线工艺操作要点

酸洗液的配制与调整

总结词

酸洗液的配制与调整是冷轧酸洗线工艺 中的重要环节,直接影响到酸洗效果和 产品质量。

VS

详细描述

在配制酸洗液时,需要选择合适的酸种类 和浓度,并根据实际情况调整酸洗液的成 分比例。同时,需要定期检测酸洗液的浓 度和酸度,确保其处于最佳状态。

冷轧职工技术培训教材原料L3操作

冷轧L3操作手册第一章绪论一、概述攀钢整体产销系统于2005年7月1日正式上线,是一个以计算机及网络技术为手段,以钢铁生产经营为轴心,以钢铁产品为主要管理对象,融入了现代企业管理思想的计算机管理信息系统。

产销系统体现的是一个围绕钢铁主线、面向生产经营层面的管理活动,实现产销业务的在线管理,系统的主要使用者是管理职能部门的管理人员。

管理层次图系统层次图英文缩写图中黑框就表示的是产销系统所处的层次,我们简称其为四级机(L4)。

冷轧的产销系统为虚框中的L3、L2、L1,操作均属于生产控制系统L3的范围。

二、冷轧L3涵盖的内容冷轧L3包括系统管理、库位管理、调度管理、生产计划、工序管理、质量管理、材料管理、流程管理、准发管理、轧辊管理、基础数据维护等11个内容,但在实际使用中调度管理、轧辊管理没有使用,以后就系统管理、库位管理、生产计划、工序管理、质量管理、材料管理、流程管理、准发管理进行介绍。

第二章库位管理冷轧L3生产控制系统共有11个库分别为酸轧原料库、热轧酸洗原料库、罩式炉前库、1#镀锌前库、2#镀锌前库、3#镀锌前库、1#镀锌普卷前库、平整前库、精整前库、成品库、热轧酸洗成品库。

由于所有库的操作大致相同下面将库位分为3种类型进行介绍,每种类型用一个库进行说明。

原料库以酸轧原料库为例,中间库以罩式炉前库为例,成品库以成品库为例。

第一节、原料库管理点击“库位管理”下拉菜单选择“原料库”进入子菜单列表如下图:点击“原料库管理”进入原料库管理主界面。

原料库管理主界面原料库管理主界面如上图,整个界面可以分为4个部分。

1、库位管理功能区该区域列出了原料库的主要功能。

原料库管理主要有“入库管理”,“出库管理”,“已质检热卷”,“盘库”,“合格品”,“未质检品”六大功能。

2、数据显示区该区域对应区域1的选择显示不同的数据。

上图区域1选择的是“入库管理”区域2显示的就是待入库卷信息。

3、库位图区该区域以垛位的形式显示原料库库区图。

钢铁行业酸洗工艺课件

Max.Ф2100mm

重量:

M钢a铁x行.业2--酸8洗t工艺课件

• 入口最大速度600m/min, 酸洗最大速度220m/min,

• 轧机最大轧制速度1350m/min(五机架出口 处),

• 出口飞剪分切最大速度260m/min, • 卷取最大速度1400m/min

钢铁行业--酸洗工艺课件

• 2、轧机段

钢铁行业--酸洗工艺课件

酸洗段

酸 连 轧

入口段 工艺段 出口段

轧机段 表2-1 酸-连轧工艺分类示意图

钢铁行业--酸洗工艺课件

五、1450酸连轧机组工艺简图

钢铁行业--酸洗工艺课件

• 开卷机(含外支撑、压辊、开卷器、反弯辊):打开钢卷,将带 钢头部喂入夹送辊。

• 夹送辊:穿带甩尾时上辊压下,加送带钢。 • 七辊直头矫直机:以穿带、甩尾速度去除钢卷头、尾处较多的氧

冷轧的原料为热轧带钢卷,它是在高温下 进行轧制和卷取的,带钢表面在该条件下生成 的氧化铁皮,能够牢固的覆盖在带钢表面上, 并掩盖着带钢表面的缺陷。若将这些带着氧化 铁皮的带钢直接送到冷轧机去轧制,则其一, 带钢在大压下量的条件下进行轧制,会将氧化 铁皮压入带钢的基体,影响冷轧板的表面质量 及加工性能,甚至造成废品;

• 每架最大轧制力2000吨(20000KN), 设有工作辊的正负弯辊、中间辊正弯辊及中间辊窜辊 等功能,

• 一机架功率3000KW,其余均为4200KW(卷取机 2000KW×2台),过载能力1.15,

• 出口段设有滚筒式飞剪及卡鲁塞尔卷取机。 • 轧机辊系:工作辊 Ф425/385*1420,2495 Kg (辊径

钢铁行业--酸洗工艺课件

六、1450mm冷轧项目酸洗机组 的工艺过程描述(结合动画)

冷轧不锈钢DRAPL电气培训教材-73页

DRAPL 电气讲义冷轧不锈钢项目部内容第一部分:工艺简介第二部分:工艺(机械)设备简介第三部分:电气系统第一部分:工艺简介直接轧制热退火酸洗线•生产VKS(NYBY厂)产品,即:No1板•作为成品销售、下道工序原料•入口原料厚度:1.8~6.0mm (+/- 10%)•出口产品厚度:1.5~6.0mm (+/- 10%)•宽度:750-1600mm•钢卷参数钢种:AISI300、400•卷重:Max最大32t(无套筒和垫纸)•钢卷外径:1000-2200 mm•钢卷内径:入口762/610 mm ,出口610 mm•机组长度:500m ,其中:炉子150M ,酸洗138m ,轧机段10 m ,破磷机22m (包括张力辊),抛丸机28m•轧机前活套储存量:120M•入口活套储存量:440m•出口活套储存量:340m•生产能力TV 值:200(m/分钟x 厚度mm )•机组速度:入口段Max150 Max150 mpm mpm ,工艺段Max 80 mpm ,出口段Max150 Max150 mpm mpm ,穿带速度Max 30 mpm ,轧机轧制速度Min 5 Min 5 mpmmpm •年产量:64.4万吨第二部分:工艺(机械)设备简介本节的目的是使受训电气人员对热退火酸洗机组的工艺设备组成有一个基本的了解。

•从工艺角度讲,整个热退火酸洗机组的机械设备可分为5段,即入口段、在线轧机段、预处理(脱脂)段、工艺段和出口段。

第二部分:工艺(机械)设备简介设备总承包商:奥地利ANDRITZ集团设备分供货商:在线轧机:Sundwig(ANDRITZ集团)退火炉:ThemtecThemtec (ANDRITZ集团)酸洗:RUTHNER (ANDRITZ集团)抛丸:瑞士DISA公司焊机:美国GUILD公司电气商:德国ABB公司第二部分:工艺(机械)设备简介入口段的主要机械设备•No. 1过跨运卷小车•No. 1运卷小车,能存储3个钢卷的钢卷存储鞍座•No. 1开卷机•No. 1 钢卷对中控制系统( CPC )•卷纸机第二部分:工艺(机械)设备简介•悬臂吊车•No. 1铲头•No. 1夹送辊单元•No. 1直头机•No. 1侧导对中•No. 1辅助夹送辊单元•No. 1 剪,带废料输送系统第二部分:工艺(机械)设备简介•No. 2过跨运卷小车•No. 2运卷小车,能存储3个钢卷的钢卷存储鞍座•No.2外伸轴承•No. 2开卷机•No. 2钢卷对中控制系统( CPC )•No. 2铲头•No. 2夹送辊单元•No. 2直头机第二部分:工艺(机械)设备简介•No. 2边导对中•No. 2辅助夹送辊单元•No. 2剪,带废料输送系统•No. 3 和No. 4边导对中•带钢连接,带No.3夹送辊•No. 4夹送辊单元第二部分:工艺(机械)设备简介•No. 1活套台•No. 5边导对中•焊机•月牙剪•6 + 7边导对中•No. 5夹送辊单元第二部分:工艺(机械)设备简介•No. 2活套台•No. 1纠偏辊•No. 1张紧辊带No. 1导向辊•轧机前活套•No. 2纠偏辊•No. 3纠偏辊第二部分:工艺(机械)设备简介•No. 2导向辊•No. 2张紧辊•No. 3 张紧辊带No. 3导向辊在线6辊轧机区主要设备•6辊轧机部分预处理(脱脂)段的主要设备•碱液低压脱脂设备第二部分:工艺(机械)设备简介处理(工艺)段的主要设备•No. 4张紧辊•No. 5张紧辊•No. 4导向辊•No. 4纠偏辊•入口带钢活套•No. 5纠偏辊第二部分:工艺(机械)设备简介•No. 6纠偏辊•No. 6张紧辊•No.5导向辊•No. 1张力计单元•退火炉设备•No. 7纠偏辊带No. 6导向辊第二部分:工艺(机械)设备简介•No. 7张紧辊•No. 8张紧辊•破鳞机•No. 9张紧辊•No.2张力计单元•No. 10张紧辊第二部分:工艺(机械)设备简介•抛丸机•No. 8纠偏辊•No.3张力计单元•No.7导向辊•酸洗段设备•No. 9纠偏辊•No. 11张紧辊第二部分:工艺(机械)设备简介•出口带钢活套•No. 10纠偏辊•No. 11纠偏辊•No. 12张紧辊出口段的主要设备•垂直检查台第二部分:工艺(机械)设备简介•8 +9导向辊•No. 3辅助夹送辊单元•No. 3切头尾剪带废料输送系统•带输送台的导向辊单元•出口带钢对中控制系统(CPC)•卷取机•No. 3外伸轴承第二部分:工艺(机械)设备简介•No. 3运卷小车,带2个卷位的带钢存储鞍座•开纸机•半自动站式打捆设备•液压系统•气动系统•干油润滑系统热退火酸洗处理线主要工艺设备描述•开卷机:采用CPC自动纠偏对中控制自动测宽测径,实现自动上卷•焊机:GUILD(美国)公司的焊机型号:RCM250-65焊接方法:MIG 对接焊保护气体:Ar/O298-2保护气体流量:30 l/min热退火酸洗处理线主要工艺设备描述额定电流450 A,额定电压45V DC焊接速度800-300mm/min•脱脂段:采用碱液低压脱脂热退火酸洗处理线主要工艺设备描述•六辊轧机:单道次轧制压下率为30%电机功率2450KW热退火酸洗处理线主要工艺设备描述•退火段:THEMTEC提供退火最高温度1250℃热效率67%冷却段采用:气冷+气雾冷+水冷(模型控制)•破鳞机:湿式设计,采用大张力,类似于张力拉矫机,可有效的改善板型,延伸率Max2%,入口张力Max71t,出口张力Max83t热退火酸洗处理线主要工艺设备描述•抛丸机:由DISA公司提供型号:2x HB-2x4/1601-100数量:4台热退火酸洗处理线主要工艺设备描述•酸洗段:RUTHNER提供中性盐电解(或硫酸酸洗)混酸酸洗设计三级漂洗张力检测•在线轧机入口处•在线轧机出口处•退火炉入口处•破鳞机出口处•酸洗段入口处张力控制系统全线设计为9个张力控制区:•开卷段•机前活套•轧机段•入口活套•退火段•破鳞段•酸洗段•出口活套•出口段纠偏系统•11套纠偏辊装置NO.1纠偏辊(焊机后)NO.2纠偏辊(位于轧机活套内) NO.3纠偏辊(位于轧机活套出口) NO.4纠偏辊(位于入口活套入口) NO.5纠偏辊(位于入口活套内)纠偏系统11套纠偏辊装置NO.6纠偏辊(入口活套出口)NO.7纠偏辊(位于退火炉入口)NO.8纠偏辊(抛丸机和酸洗之间) NO.9纠偏辊(出口活套入口)NO.10纠偏辊(位于出口活套内)NO.11纠偏辊(位于出口活套出口)焊缝跟踪•在线轧机前•退火炉入口处•破鳞机入口处•破鳞机出口处•酸洗段入口处•分切剪前第三部分:电气系统一、配电及传动•DRAPL机组总装机容量为11648kWKW调速马达为115台,9931.49931.4KW恒速马达为15台,132.64KW电解设备1575kW焊机350kVA其它等第三部分:电气系统•根据各类设备的装机容量:入口电气室设:1台4000kVA整流变压器11台1250kVA整流变压器11台1600kVA动力变压器出口电气室设:2台2000kVA整流变压器11台2500kVA电解用整流变压器11台2500kVA动力变压器全线主传动及辅助传动全部采用交流传动(ACS600)恒速电机(MCC),对于大于110kW的采用软启动装置第三部分:电气系统•主传动和辅传动均采用ABB全数字式ACS600传动调速装置采用公共直流母线,整流元件采用二极管或可控硅功率元件。

冷轧线酸洗工艺教材

目录

1、酸洗理论基础

(1)酸洗概述 (2)酸洗原理 (3)影响酸洗的因素 (4)紊流酸洗 (5)酸洗后序处理—漂洗工艺 (6)酸洗引起的带钢缺陷

2、首钢1850mm酸洗工艺设计

(1)1850mm工艺流程 (2)1850mm化学工艺段设计描述 (3)1850mm酸洗模型

酸洗概述—酸洗定义

酸洗概述—酸洗机组的比较:连续酸洗机组

• 连续式酸洗机组的工艺特点是钢卷逐卷展开后, 钢卷与钢卷之间头尾焊接起来连续地通过酸洗槽。

酸洗概述—酸洗机组的比较:推拉式酸洗机组

• 推拉式酸洗机组酸洗,每根带钢经夹送辊依次 咬入,不用焊接,推送向前,直至卷取,逐卷 带钢间断地通过酸洗机组。

酸洗概述—酸洗机组的优缺点比较

磁性体Fe3O4 富氏体FeO 带钢基体

蓝灰色氧化铁皮表面,生成温度大于1100℃

酸洗原理—带钢氧化铁皮组织结构

结论: 经过一般的热轧和退火后,氧化铁皮由FeO

相组成,Fe3O4层仅为氧化铁皮层的4~18%, 在许多情况下没有Fe2O3。且氧化铁皮层不 分层的,在铁被氧化的同时,体积增大使 氧化铁皮层出现裂缝和起皮,从而使生成 的氧化铁相互渗透而且是不规则的。

比较项目 设备简单

设备重量轻 厂房高度较低 投资省 组织生产灵活性 酸洗时间短,加热启动快,调节酸液成分快 重新启动时无需引带 动力剪外还可使用拉剪 改善带钢平直度能力较好 穿带速度高 运行速度高

连续

@ @ @ @ @

推拉 @

@ @ @ @ @ @

酸洗原理—氧化铁皮的形成

✓氧化铁皮是金属在加热、热处理或在热状态 进行加工时形成的一层附着在金属表面上的 金属氧化物。

酸洗原理—氧化铁皮的形成

《冷轧专业培训》课件

THANKS

冷轧技术的发展历程

总结词

冷轧技术的发展经历了从初期的简单轧制到现代的多 辊轧制和精密轧制的过程。

详细描述

冷轧技术的发展历程可以追溯到19世纪初,当时人们 开始尝试使用简单的轧机对金属进行加工。随着工业技 术的不断进步,人们逐渐开发出了多辊轧机和精密轧机 等更先进的设备,使得冷轧技术得到了迅速的发展。在 现代工业中,冷轧技术已经成为一种成熟的金属加工技 术,被广泛应用于各种领域。同时,随着科技的不断进 步和应用需求的不断提高,冷轧技术也在不断地发展和 完善。

03

冷轧设备与操作

冷轧设备介绍

冷轧设备种类

介绍冷轧设备的种类,如冷轧机 、矫直机、剪切机等,以及它们 在生产线中的作用和位置。

冷轧设备结构

详细描述冷轧设备的结构特点, 包括主要部件和工作原理,以便 学员更好地理解其运行机制。

冷轧设备操作规程

操作前准备

介绍操作冷轧设备前的准备工作,如 检查设备状态、准备工具和材料等。

退火温度

根据不同金属的特性选择 合适的退火温度。

退火时间与气氛

控制退火时间和气氛,以 确保金属的晶格结构得到 充分调整。

精整

精整目的

对冷轧后的金属进行表面处理和质量 控制,以满足产品要求。

表面处理

尺寸检测与质量控制

对产品的尺寸、厚度、平直度等进行 检测和控制,确保产品质量符合标准 。

进行抛光、涂层等表面处理,提高产 品的外观和耐腐蚀性。

详细描述

冷轧技术因其能够获得高质量、高性能的金属制品,因 此在许多领域都有广泛的应用。例如,汽车制造业中, 冷轧钢板广泛应用于车身面板、结构件和加强件等方面 ;在家电领域,冷轧钢板被用于制造洗衣机、冰箱和空 调等产品的外壳和内部结构件;在建筑领域,冷轧钢板 可以用于制造钢结构、建筑模板和装饰材料等;在航空 航天领域,冷轧钛合金和不锈钢等高强度材料被用于制 造飞机和卫星的结构件。

冷轧线酸洗工艺教材共79页文档

冷轧线酸洗工艺教材

1、合法而稳定的权力在使用得当时很 少遇到 抵抗。 ——塞 ·约翰 逊 2、权力会使人渐渐失去温厚善良的美 德。— —伯克

3、最大限度地行使权力总是令人反感 ;权力 不易确 定之处 始终存 在着危 险。— —塞·约翰逊 4、权力会奴化一切。——塔西佗

5、虽然权力是一头固执的熊,可是金 子可以 拉着它 的鼻子 走。— —莎士 比

酸洗工艺技术培训教材(PPT 30页).ppt

清洗的作用是把带钢表面残留的酸液和其他杂物冲洗干净,以利钝化 工艺取得良好效果。冷水洗槽要经常保持满流,高压水要不停地冲洗, 水压应保持在0.5MPa以上。在上述条件下冷水中酸的质量浓度不得超 过0.1g/L,否则酸洗后的带钢容易锈蚀。冷水中酸的质量浓度每昼夜 检验一次。热水槽的热水温度要在95℃以上,热水中不应有酸质,以 防带钢锈蚀。热水槽出口的一对挤水胶辊要压紧,保证最大限度地挤 掉带钢表面的水分。

酸洗工艺技术

1、热轧钢卷的要求和验收

对冷轧坯料一般要求如下:

1.1钢的化学成分应符合国家标准的规定;

不同成分在成形中作用:

(1)碳(c):碳是钢中最一般的强化元素,碳使强度增加,塑性下降, 但是对成形用钢而言,需要的是低的屈服强度、高的均匀伸长率和总伸 长率。由此可知冲压用钢的含碳量希望是低的,一般冲压钢的含碳量小 于0.1%,常用的为C<0.08%(如我国08A1),优质冲压钢C<0.04% (如我国K08A1),超深冲压铜(IF钢)则达到c(o.o05%,对于采用吹氧转 炉生产的钢,碳含量最低可达C<0.04%,所以在冶炼方面就必须采用 新技术以降低碳的含量。

14

3.浅槽酸洗、湍流式酸洗和喷流型酸洗的比较

3.1浅槽酸洗的特点

• 带钢在比深槽容积小的槽内运行及酸液循环泵强大的 循环能力使浅槽内酸液产生运动。酸液和带钢间相对 运动,增加了酸液对带钢的冲刷,因此酸洗效率比深 槽高,约可提高20%。

2

(5)硫(S):硫在深冲钢中是有害元素,应尽量降低。根据国外对IF 钢的剖析结果,IF钢的硫含量均控制在0.008%以下。硫在铁水预处 理后可降至0.01%左右,然后经转炉吹炼降硫30%一50%时,IF钢中 的琉可降至0.001一0.007%的水平。

冷轧酸轧线培训教材

酸洗-轧机联合生产线职工培训教材(工艺部分)编制:审核:目录第一章冷轧薄板生产的发展历史和前景一、冷轧薄板生产的发展历史 3二、我国冷轧薄板的现状 6三、我国冷轧薄板生产的发展方向 7第二章板带材分类及其轧制技术的原理一、带材分类 8二、轧制技术的原理 9第三章热轧薄板对冷轧钢板的影响一、钢的化学成分对成品性能的影响 12二、热轧带钢对冷轧钢板性能和组织的影响 13三、原料的几何尺寸对冷轧成品的影响 15 第四章 酸洗技术的发展及应用一、酸洗技术的发展 16二、酸洗机组的分类及特点 17三、酸洗机组主要单体设备 18四、盐酸酸洗工艺制度的制定 31 第五章冷轧板带轧制技术的特点与发展一、连轧过程的特点 32二、冷轧板带材生产的工艺特点 34三、轧制技术的发展 39四、轧机机组的主要单体设备 45五、轧制工艺制度 58 第六章板带材的高精度轧制和板形控制一、轧制缺陷 63二、板带轧制中的厚度控制 64三、横向厚差与板形控制技术 70第七章 产品大纲、产品结构及主要设计技术经济指标一 、产品大纲 77二、酸洗冷连轧区域主要设计技术经济指标 81三、原料 81四、主要工艺技术参数 83 第八章 酸洗冷连轧工艺流程及过程叙述一、酸洗冷连轧工艺流程 88二、酸洗冷连轧工艺过程叙述 88第一章冷轧薄板生产的发展历史和前景一、冷轧薄板生产的发展历史钢的冷轧是在19世纪中叶始于德国,当时只能生产宽度20~25mm的冷轧带钢。

美国1859年建立了25mm冷轧机,1887年生产出宽度为150mm的低碳钢带。

1880年以后冷轧钢带生产在美国、德国发展很快,产品宽度不断扩大,并逐渐建立了附属设备,如剪切、矫直、平整和热处理设备等,产品质量也有了提高。

宽的冷轧薄板(钢带)是在热轧成卷带钢的基础上发展起来的。

首先是美国早在1920年第一次成功地轧制出宽带钢,并很快由单机架不可逆轧制而跨入单机架可逆式轧制。

1926年阿姆柯公司巴特勒工厂建成四机架冷连轧机。

马钢-冷轧酸轧线培训教材90页-BD

䝌⋫ˉ䔻 㘨 ⫳ѻ㒓㘠 䆁˄ 㡎䚼 ˅㓪 ˖Ḍ˖Ⳃϔゴ 䔻㭘 ⫳ѻⱘϔǃ 䔻㭘 ⫳ѻⱘ Ѡǃ 䔻㭘 ⱘ⦄⢊ ϝǃ 䔻㭘 ⫳ѻⱘ Ѡゴ ㉏ 䔻 ⱘ ⧚ϔǃ ㉏ Ѡǃ䔻 ⱘ ⧚ ϝゴ⛁䔻㭘 䔻䩶 ⱘϔǃ䩶ⱘ 㛑ⱘ Ѡǃ⛁䔻 䩶 䔻䩶 㛑 㒘㒛ⱘ ϝǃ ⱘ ԩ 䔻 ⱘ ゴ 䝌⋫ ⱘ ⫼ϔǃ䝌⋫ ⱘ Ѡǃ䝌⋫ 㒘ⱘ ㉏ ⡍⚍ ϝǃ䝌⋫ 㒘Џ㽕 ԧ䆒 ǃⲤ䝌䝌⋫ 㡎 ⱘ Ѩゴ 䔻 䔻 ⱘ⡍⚍Ϣϔǃ䖲䔻䖛ⱘ⡍⚍ Ѡǃ 䔻 ⫳ѻⱘ 㡎⡍⚍ ϝǃ䔻 ⱘ ǃ䔻 㒘ⱘЏ㽕 ԧ䆒 Ѩǃ䔻 㡎 ゴ ⱘ催㊒ 䔻ϔǃ䔻 㔎䱋 Ѡǃ 䔻 Ёⱘ ϝǃ῾ Ϣ ϗゴ ѻ 㒆ǃѻ 㒧 Џ㽕䆒䅵 㒣⌢ϔ ǃѻ 㒆 Ѡǃ䝌⋫ 䖲䔻 Џ㽕䆒䅵 㒣⌢ ϝǃ ǃЏ㽕 㡎 ゴ 䝌⋫ 䖲䔻 㡎⌕ 䖛 䗄ϔǃ䝌⋫ 䖲䔻 㡎⌕ Ѡǃ䝌⋫ 䖲䔻 㡎䖛 䗄ϔゴ 䔻㭘 ⫳ѻⱘϔǃ 䔻㭘 ⫳ѻⱘ䩶ⱘ 䔻 Ϫ㑾Ё Ѣ ˈ 㛑⫳ѻ ̚ PPⱘ 䔻 䩶DŽ㕢 ゟњ PP 䔻 ˈ ⫳ѻ Ў PPⱘԢ⺇䩶 DŽ ҹ 䔻䩶 ⫳ѻ 㕢 ǃ ˈѻ ϡ ˈ 䗤⏤ ゟњ䰘 䆒 ˈ ǃⳈǃ ⛁ ⧚䆒 ㄝˈѻ 䋼䞣г њ 催DŽⱘ 䔻㭘 ˄䩶 ˅ ⛁䔻 䩶ⱘ ⸔Ϟ 䍋 ⱘDŽ佪 㕢 ϔ 䔻 䩶ˈ ⬅ ϡ 䗚䔻 㗠䎼 䗚 䔻 DŽ 䰓 ⡍ 䖲䔻 DŽ㢣㘨 䔻⫳ѻ ҷЁ ˈϔϾ 䔻䔺䯈 Ӟ䞠 ˈ 䕞 ˈ⫼ ⱘ⛁䔻 Ў DŽ ⊶㔫Ҕ 㺙Ң 䖯ⱘϝ PP 䖲䔻 PP 䗚 䔻 ˈ⫳ѻ Ў ̚ PPˈ Ў PPⱘ䩶 DŽҹ Ўњ⒵䎇≑䔺 Ϯⱘ䳔∖ˈ䆹 ゟњϔ PP 䗚 䔻 DŽ 㢣㘨 䆒њϔ PP 䖲㓁 Ѩ 䖲䔻 ˈ ѻ ϛWˈ 㺙 Խ㣼 DŽϰ⋟䩶 ϟ 㺙њϔ 䗚 䔻 ˈ 䔻㭘 ⱘ⫳ѻDŽ 䪕 ゟњϔ PP 䖲䔻 DŽѠǃ 䔻㭘 ⱘ⦄⢊䔻 䩶ⱘ⫳ѻ Ѣ ˈ佪 ゟњ PP 䗚 䔻 ˈҹ 䰚㓁 ѻњ PP 䗚 䔻 ˈ0.: PP 䕞䔻 ǃ PPѠ 䕞 䔻 PP+& 䗚 䔻 ˈ њ PPѨ 䖲㓁 䔻 DŽ 䖲䔻 ˈ 䗚 䔻 ˈЏ㽕⫳ѻ⺇㋴ 䔻 ⍖䬔 ˗ 䕞 䔻 ˈ⫳ѻ⬉ 䩶 ϡ䫜䩶 䔻 DŽ⦄ Џ㽕⫳ѻӕϮ 䔻 ⱘ 㾕ϟ㸼DŽǃϟ㸼 ⼎ 䔻 㒘 Ϟ ⱘ ⡍⚍ˈ 䔻 ⫳ѻЏ㽕䲚Ё ϰǃϰ Ё ˈϝ 䔻 ⫳ѻ㛑 ⱘ ˁˈ Ё ҹϞ⍋ ǃ䖑 ⳕ ℺∝ ˈ 䔻 ⫳ѻ㛑 ⱘ ˊ ˁDŽ㗠㽓 ǃ㽓 ǃ 䔻 ⫳ѻ㛑 ˈ Ё㽓 ≵ 䔻 ⫳ѻ㛑 DŽ䖥 䩶䪕ӕϮ 䘡䅸䆚 䔻⫳ѻⱘ䞡㽕 ˈ 㗠Ў 䪕∈乘 ⧚ˈ⚐䩶♝ ㊒⚐ˈ ⍜䫌 䔻 ˈ 䗴⛁䖲䔻 ˈ њ 䞣䌘䞥ˈЎ 䔻 ⫳ѻ 䗴њ ӊDŽǃ 䔻⫳ѻ ⱘ䯂乬˅ ԧ㺙 ∈ Ԣ䩶ⱘ 䔻 䆒 㺙 ∈ 䕗催ˈ℺䩶 䔻 г 䖯њ 䖯∈ ⱘ㺙 ˈԚ㒣䖛 䖤䕀ˈ䳔㽕 䴶 䗴DŽ ԭ 䖲䔻 䖯䆒 ˈ⬅Ѣ䌘䞥䰤 ˈϡ Ϟ 䖯њϔѯѠ 䆒 ˈ䳔 䗴DŽ 䕞 䗚 䔻 㺙䯂乬 ѯˈг 䳔 䗴DŽ˅ 䔻 㒘ѻ㛑Ԣ䰸 䩶ǃ 䩶 ˈ ⱘ 䖲䔻 ЎІ 䔻 㒘ˈϡ 䖲䔻 䖬 Ѡ 䆒 ˈ ℸ 㑺њ↣ 㒘ⱘѻ㛑˗㗠⫳ѻ⺇㋴ 䔻 ⱘ 䗚 䔻 Փ⫼ 䌁⛁䔻 ˈ 䞡 ˈ䗳 Ԣˈѻ㛑ԢDŽ˅ѻ 䋼䞣 催䔻 ѻ ⱘ ǃ㸼䴶ǃ 㛑ϢϪ⬠ϔ⌕ѻ Ⳍ↨䖬 䎱DŽЏ㽕䯂乬 ˖ķ㔎 䕓䔺䴶䩶 կ 䞣䕓䔺䴶 ˈ 䔻 ѻ њ䕗 㾖DŽ℺䩶 䕓䔺䴶 䴶г ϡ 㒽DŽԚϢϪ⬠ Ⳍ↨ˈ 䎱䖬 DŽĸ㔎 㭘㾘Ḑ 䔻Ⳃ 䩶 䔻 ǃ 䩶Ⲟ 㭘 䰤 ǃ℺䩶 PP +&䔻 㛑⫳ѻ䕗 ⱘ㭘㾘Ḑ 䔻⺇㋴ ˈ 䩶 䔻 г㛑⫳ѻϔѯ㭘㾘Ḑѻ ˈԚϡ㛑⒵䎇 䳔∖ⱘ 䞣 ҹϟⱘ 䔻⺇㋴ DŽⳂ ԭ ⬉䬔䫵 㒘ˈ ѻ㛑䖒 ϛW Dˈҙ 㒘㛑㞾կ䬔䫵 ˈ ԭ 㒘ⱘ Ў䖯 DŽĹѻ ⱘ Ԍ䰸䬔䫵 ˈ䬔䫠 ⍖ ѻ䞣г Ԣˈ ѻ ⥛ҙЎ ˁ̚ DŽ 㕢 ǃ ⱘ䩶 ѻ䞣 ԢѢ ˈԚ ⍖䬔 䩶 ѻ䞣 䩶 ⱘ 䞣 Ў ˊ ˁ̚ ˊ ˁϢ ˊ ˁ̚ ˊ ˁˈ䖰䖰催Ѣ DŽℸ ˈ 䖬㔎 催 䋼ⱘ⍖䬔 DŽ ĺ⛁䔻㭘 ⫳ѻ㒓ϡ㛑 ⒵䎇 䔻㭘 ⱘ⫳ѻ䳔∖ˈ 䔻ϡ䫜䩶㔎䰸 䩶㛑㞾կ䚼 䔻ϡ䫜䩶 ˈ Ҫϡ䫜䩶 䔻 䚼ձ䴴䖯 ˈՓ 䔻ϡ䫜䩶⫳ѻⱘ Ⲟ DŽ˅ ˈ ⷁ㒓ѻ կ䳔ⱘⳒ䖯ϔℹ ˈ 䖯 䖭⾡⢊ さ ˈ⛁䔻 䔻ϡ䫜䩶 䖯 ϟ䰡ˈ 䔻㭘 PPⱘ 䔻 ҹ ⍖ ǃ䬔䫵 ǃ䬔䫠 ㄝ Ͼ䲒 䕗 ⾡ 䖯 ⱘ ϞDŽ⾡ 䖯 䖯 䭓䞣 䭓⥛㭘ǃ 䔻PPPPǃ⛁䔻 ü üPP ü üǃ䬔䫵ǃ䬔䫠ǃ⍖ǃϡ䫜 ü ü⛁䔻䔻 ü üϝǃ 䔻㭘 ⫳ѻⱘ催䋼䞣 䔻㭘 ˈ⡍ 㾷 䔻㭘 Ԍѻ ˄ 䬔䫠 ǃ䬔䫵 ǃ⍖ ǃ⸙䩶⠛ㄝ˅⫳ѻ 䳔ⱘ催䋼䞣ⱘ ˈ Ā Ѩā 䯈 䩶䪕 Ϯ ⾡㒧 䇗 ⱘ䞡ЁП䞡DŽ 䆒 䗴䖛Ёˈ 乏 催䍋⚍ˈձ 㛑 կ催䋼䞣 䔻㭘 ǃㅵ⧚∈ 催ǃ䌘䞥 ӊ ⱘ⡍ ӕϮ䖯㸠 DŽ哧 ӕϮ䗮䖛 䌘 䖯䌘䞥ǃ ㅵ⧚䕃ӊˈ 㓽 催䋼䞣 䔻㭘 ѻ 䋼䞣Ϣ 䖯ӕϮⱘ 䎱DŽ 䴴䖥 ⱘ 㨑 ⱘӕϮˈ 催䋼䞣䬔䫠 ⍖䬔 ⫳ѻ㒓ˈ䰸ˍ̚ˎ ⫳ѻ㒓Џ㽕䩜 ≑䔺ǃ ⬉ѻ 䳔㽕 ˈ ԭЏ㽕⒵䎇 ㄥ㸠Ϯⱘ䳔∖DŽ ⚐ ⛁䔻Ⳍ 䲚Ёˈ 䔻ǃ⏅ 䗖 ⱘ 䩜DŽ䞡⚍ 䆒 䩶䪕˄䲚 ˅ 䰤 Ϟ⍋ 䩶䲚 ˄Ϟ䩶ϔ ˅ϸϾϡ䫜䩶 ⚐ǃ⛁䔻Ё DŽ ⦄ 䔻ϡ䫜䩶㭘 㒘 䗴ⱘ ˈ 㒣⌢ 䕗 ǃ 䞣䕗 ⱘ ˈ 䆒 䔻ϡ䫜䩶㭘 ⫳ѻ㒓DŽ˅ 䗴⦄ 䔻ҹϟ 䔻 䗴˖ķ 䩶 䔻 ˈ 䗴 催ѻ 䋼䞣ˈЎ⫳ѻ䕓䔺䴶 䗴 ӊ˗ĸ℺䩶 䔻 ˈ 䗴 ˈ䆒䅵ѻ㛑 䖒 ϛW Dˈ Ё⛁䬔䫠ϛW Dˈ䬔䫵 ϛW DˈЁԢ⠠ ⬉ 䩶 ϛW D˗Ĺ 䩶 䔻 ˈ 䗴 ˈ䆒䅵ѻ㛑⬅ ϛW D 催 ϛW Dˈ ջ䞡⫳ѻ㭘㾘Ḑѻ ˈ Ё⛁䬔䫠 ѻ㛑 䖒 ϛW D˗ĺ 䩶 䔻 ˈ 䗴 ѻ㛑 䖒 㑺 ϛW Dˈ Ё⛁䬔䫠 㒘ⱘѻ㛑 Ң ϛW D 催 ϛW Dˈ *DOYDOXPH ⾡˗ 䩶ϗ䔻 ˈ 䩶ϗ䔻 ⛁䔻䝌⋫ 㒘˗ Ѡ 䕞Ể ㉇ 䔻 䔻䝌⋫ 㒘ǃ 㒘ǃ ㊒ 䆒 ˈՓѻ㛑䖒 ϛW DDŽ˅ 䔻⬅Ѣ 䔻 ⳟ ˈ Ϩ ⛁䖲䔻 ѻ㛑 ϛW DҹϞˈ 䔻 ⫳ѻ㛑 ϡⳌ 䎳Ϟ ˈϡԚ 䔻 ⷁ㔎 Ϲ䞡ˈ㗠Ϩ 㛑 ⦄⛁䔻䩶 䖛 䴶DŽ ℸϔѯ ӊⱘ䩶䪕ӕϮℷ ㅍ 䔻 ˈ䖯 䕗 ⱘ 䵡䩶 䔻 䩶 䔻 DŽℸ ˈ 䩶ǃ䚃䩶ǃ 䩶ǃ偀䩶ǃ⍳䩶ǃ⦴䩶ǃ 䩶ǃ佪䩶ǃ℺䩶ǃ 䩶ǃ 䩶ㄝӕϮ䛑 䜱䝓 䔻 ˈ ӊ䕗 ⱘ 䩶ǃ℺䩶ǃ 䩶ㄝˈ ӊ ˈ Є ⱘ 䔻 ⫳ѻ㒣偠˗䚃䩶ǃ⦴䩶ㄝ ӊг䕗 ˈ &63 ѻˈ⦄ ѻ 〇 ϛWϢ ϛWˈⳂ 䛑 ㅍ 䖲䫌⫳ѻ㒓ˈ ㄝˈ ѻ䞣 ˈЎ 䆒 䔻 䗴њ㡃 ⱘկ ӊDŽѠゴ ㉏ 䔻 ⱘ ⧚ϔǃ ㉏㾘Ḑϔ㠀 Ў ˄ Ё ˅ǃ㭘 㭘 ˄ㅨ ˅ϝ㉏DŽ ϔ㠀⿄ PPҹϞ㗙ЎЁ ˄ Ё ̚ PP㗙ЎЁ ˈ ̚ PP㗙Ў ˈ PPҹϞ㗙Ў⡍ ˅ˈ ̚ PP㗙Ў㭘 ˈ㗠 ҹϟ㗙Ўㅨ DŽⳂ ㅨ 㭘 䖒 ˈ㗠⡍ 䖒 PPҹϞDŽ 䖒 PPDŽ ⱘ䖭⾡ ㉏㱑✊г Ѣ ㉏ѻ ⳌԐⱘ 㽕∖ ⫳ѻ 㡎 䆒 ⡍⚍ˈԚ 䰙Ϟ д ϡϔḋˈ 䯈 ⱘ ⬠䰤ˈ ̚ PP㗙ЎЁ ˈ PPҹϞЎ ˈ ̚ PPЎ㭘 DŽ⾡⫼䗨 Ў䗴㠍 ǃ䫙♝ ǃḹṕ ǃ ǃ≑䔺 ǃ䬔 ǃ⬉ 䩶 ǃ⏅ ǃ㟾ぎ㒧 ⫼ ǃ ǃ⛞ㅵ ϡ䫜㗤䝌㗤⛁ㄝ⡍⅞⫼䗨 ㄝDŽ ⾡㾘Ḑ ⳟ DŽձ ⫼䗨Пϡ ˈ ⱘ 㽕∖㱑✊ ϡϔḋˈԚҡ ⱘϔ䴶ˈ 㒇䍋 Ā ㊒⹂ ˈ㸼䴶 ⋕ 㛑催āDŽ䖭ϸ 䆱 њ Џ㽕 㽕∖ⱘ Ͼ 䴶DŽ㊒ 㽕∖催 ㊒ Џ㽕 ㊒ ˈ Ў ϡҙ Փ⫼ 㛑ˈ㗠Ϩ ⫳ѻЁ䲒 DŽℸ Ѣ䞥 ⱘ㡖㑺 г DŽ ⬅Ѣ ↨˄% +˅ ˈ ϔ㠀 ˈ ⱘ 䍋 Փ⫼ 㛑 䞥 ⍜㗫ⱘ ⊶ DŽ ⫳ѻЁϔ㠀䛑 ѝ催㊒ 䔻 䋳 䔻 DŽ㽕 㽕 ˈ ⌾ ⪶ ˈ Փ⫼DŽԚ ⬅Ѣ Ϩ㭘ˈ ϡ ⱘ ⡍ ˈ ҹ㽕 㡃 ⱘ 䕗䲒DŽ % +↨ ˈ 䲒 DŽℸ ˈ ϡ㡃г њ Ϣ ϡ ˈ Ϣ ㊒ г ⴔⳈ ⱘ㘨㋏DŽ㸼䴶䋼䞣㽕 䩶 ԡԧ⿃ⱘ㸼䴶⿃ ⱘϔ⾡䩶 ˈ ⫼ ӊˈ 乏 䆕㸼䴶䋼䞣DŽ 㸼䴶ⱚϡ㛑 ⇨⊵ǃ㒧⭸ǃ 㺖ǃ Ӹǃ ǃ㺖㓱ǃ ⇻ 䪕Ⲃˈ Ў䖭ѯ㔎䱋ϡҙ ӊⱘ 㾖ˈ㗠Ϩ 䋹 㛑 Ўѻ⫳⸈㺖 䫜㱔ⱘㄪ⑤ ˈ Ў 䲚Ёⱘ㭘 ⦃㡖DŽ㛑㽕 ⱘ 㛑Џ㽕 Ẅ 㛑ǃ 㡎 㛑 ѯ䩶 ⱘ⡍⅞⠽⧚ 㛑DŽϔ㠀㒧 䩶 㽕∖ 䕗 ⱘ 㡎 㛑ˈ՟ ⛞ 㛑ㄝˈ㗠 Ẅ 㛑ⱘ㽕∖ϡ ϹḐDŽ ⬆㉏䩶䩶 㽕∖ 䆕 Ẅ 㛑ˈ㽕 ϔ ⱘ DŽѢ䞡㽕⫼䗨ⱘ㒧 䩶 ˈ 㽕∖ 䕗 ⱘ㓐 㛑DŽѢ䞡㽕⫼䗨ⱘ㒧 䩶 ˈ 㽕∖ 䕗 ⱘ㓐 㛑ˈ 㽕 㡃 ⱘ 㡎 㛑ˈ⫮㟇䰸њϔ ⱘ ҹ ˈ䖬㽕∖ 䆕ϔ ⱘ ˈ 䆕㡃 ⱘ⛞ 㛑ǃ ⏽ Ԣ⏽ 䶻 ǃ ϔ ⱘ 㛑ǃϔ ⱘ ㉦㒘㒛 㒘㒛ⱘ ㄝDŽ 䰸њϞ䗄 ⾡㒧 䩶 ҹ ˈ䖬 ⾡⡍⅞⫼䗨ⱘ䩶 ˈ 催⏽ 䞥 ǃϡ䫜䩶 ǃ⸙䩶⠛ǃ ㄝˈ Ӏ 㽕∖⡍⅞ⱘ催⏽ 㛑ǃԢ⏽ 㛑ǃ㗤䝌㗤⺅㗤㜤㱔 㛑ˈ 㽕∖ϔ ⱘ⠽⧚ 㛑˄ ⺕ ˅ㄝDŽѠǃ䔻 ⱘ ⧚䔻 䔻 䩶⫳ѻЁⱘ 䞡㽕ⱘ ˈ ⱘ 㽕∖ 䔻ӊ䕗 䗮䖛䔻 ˈ 䔻䕞ѻ⫳䕗 ⱘ Ӹˈ ⫳ѻ 㣗 ǃ 㡃 㸼䴶䋼䞣ⱘѻ DŽ 䖭ѯˈϢ ⢊ ǃ䆒 ㉏ ⡍ ǃ䔻 ǃ 㡎 Ϣ ㄝϔ㋏ ㋴䛑 DŽǃ ⹀ ⦄䈵䔻Ё䞥 ѻ⫳ ⚜ⱘ ⹀ ⦄䈵DŽ ϹḐⱘ Нˈ䞥 㒧 ⏽ ҹϟ䖯㸠䔻 ⿄ 䔻DŽԚ ˈд Ϟ 䩶ϡ㒣䖛 ⛁㗠 ⏽ϟ䖯㸠䔻 㒳⿄ 䔻DŽҢ 㾖Ϟⳟˈ㒣䖛 䔻䖛ѻ⫳ⱘ ˈ䔻ӊ 㹿 㭘ˈ㒉 Ϟѻ⫳Ⳍ ⱘ ԌDŽ⬅Ѣϡ ⫳ 㒧 㸠Ўˈ䞥 䚼 ⱘ㒧 Ϣ⡍ 㹿 ⬭ϟ ˈϢ䔻ӊⱘ 㾖 ⳌԐˈ ㉦㹿 ⢊ˈ⫮㟇㹿 㭘⠛⢊ˈ 㒉 Ϟ Ԍ 䭓 ⢊ˈ⫮㟇 㑸㓈⢊DŽ㗠Ϩˈ ㉦ 䚼ˈ䰸 ⦄⒥⿏ ǃ 㒘㒛 ˈ䖬 Փ 㔎䱋 ˈ ⦄ ⱘ ǃԡ䫭ǃぎԡǃ䯈䱭 䫭ㄝDŽ ˈ 䞣Ⳍ ˈ Ͼ ㉦ⱘ䕀 Ӯ䍟Ѣϔ㟈ˈ ⦄ Ӭ 㗠 㒛 ˈҹ ㉦ ⬠ⱘ 㾘 г ϡ ⱘ⸈ ˈㄝㄝDŽ䞥 㒘㒛ǃ㒧 ⱘ ˈ ✊ 㟈 㛑 ⫳ ˈ䞥 㛑 ⱘ ˈ 㛑ⱘ ˈϔ㠀ⱘ㾘 䰤³b 䰤³s䱣ⴔ ¦ⱘ 㗠 ˈ Ԍ⥛¥ 䴶 㓽⥛¶䱣ⴔ ⱘ 㗠 DŽϞ䗄⦄䈵㸼 ˈ 䞥 㒣䖛 ˄³b ³s˅ ˄¥ ¶˅䱣 䞣¦ 㗠 ⱘ⦄䈵ˈ ⹀ ⦄䈵DŽ䔻䖛Ёˈ䞥 Ӯѻ⫳ ⚜ⱘ ⹀ ⦄䈵ˈҢ㗠 㟈 㗠Փ㛑㗫 ˈҹ ⹀ 䍙䖛ϔ ⱘ П ˈ⬅Ѣ䔻ӊ䖛 ⹀㛚㗠 ѻ⫳㺖䖍 䲒ҹ㒻㓁䔻 ˈ㗠ϡ ϡ䖯㸠䕃 ⧚DŽ ℸˈ ⾡䞥 ⱘ ⹀ ⡍ ˈ ℷ⹂⹂ ⥛ 䗝 㾘Ḑˈ ⧚ 䔻 ⫼ 㛑 ⱘ䔻䖯㸠䔻 ˈℷ⹂䖯㸠䔻 䅵ㅫ ϟ Ϣ ㄝˈ䛑 䞡㽕ⱘ НDŽǃ䔻 䖛 ⱘ⡍⚍䔻ӊ 䔻 䔻 䖛Ё ⱘDŽ ӀⱘⳂⱘ 㽕Փ䔻ӊ Ѣ 䔻 䲒Ѣ ˈѺ 䔻ӊⱘ 㗠 ⫼䔻 ⱘ DŽ⬅Ѣ 䔻 ⱘさ ⡍⚍ 䔻 ˈ䔻ӊ 䲒ˈ㗠䔻 ˈ 㗠Փ䖭Ͼ䯂乬 Ў 䔻 ⱘЏ㽕ⳒDŽ㽕Փ 䔻 Ѣ ˈЏ㽕 ϸϾ䗨 ˖ϔ 䰡Ԣ 䑿ⱘ ˄ ㅔ⿄ 䰏˅ˈ ⱘ ⛁ 䔻 䖛Ё ⏽ ⏽ˈՓ䔻ӊ 䕗催㗠 ⱘ䔻 ⏽ ˗Ѡ 䆒⊩ 䔻ӊ ⱘ ⢊ ˈ ⢊ ㋏ ˈ ㄝ 䞥 ⱘ䰏 ˄ ㅔ⿄ 䰏˅ˈ⫮㟇 Ў ҹ䖯ϔℹ䰡Ԣ䞥 DŽ㟇Ѣ ⫼䔻 ⱘ ˈ њ ⱘ䩶 䕞㋏ⱘ䩶 ǃ ⫼䔻䕞ⱘ ҹ 䞛⫼⎆ 䕞Ϣ 㞾 ㄝ ⾡ ⫼ DŽ Ң䰡Ԣ䞥 ǃ䰡Ԣ㛑⑤⍜㗫 ㅔ ⫳ѻ䖛 ˈ䖥ҷ ⦄њ䖲䫌䖲䔻 䬁䔻 ˄䖲㓁䫌䔻˅ㄝ ⊩ˈ䖭 ⱘ њ⛁䔻 ⱘ⏽ DŽԚ ⛁䔻 䞡⚍ 䰡Ԣ 䰏ˈԚ䱣ⴔѻ ⱘ ˈ䰡Ԣ 䰏г 䞡㽕DŽ 䔻ӊ 㭘 ˄՟ Ѣ PPҹϟ˅ˈ㢹ҡ ⛁䔻ˈ 䔻 ⏽ 䲒 ˈ Ϩℸ 䖬 乏 䕗 ⱘ ˈ 㛑Փ Ⳉ 䔻 䖛ℷ 䖯㸠ˈ 㗠 㛑䞛⫼ 䔻ⱘ ⊩DŽ⬅Ѣ 䔻 㭘㗠Ϩ⏽ Ԣˈ ϡҙ 䰏䕗 ˈ㗠Ϩ 䰏г ˈℸ 㢹ϡ㟈 Ѣ䰡Ԣ 䰏ⱘ ˈ 䲒䔻 Ḑⱘѻ DŽ 䔻 䞡⚍ 䰡Ԣ 䰏DŽ䗮 䰡Ԣ 䰏ⱘЏ㽕 䕞Ⳉ ǃ䞛⫼䔻 ⍺⒥ 䔻 ˈҹ ⢊ ㋏ DŽ Ё Џ㽕 ⌏䎗ⱘ 䕞Ⳉ ˈ⬅ℸ ⦄њҢѠ䕞 䕞ⱘ ⾡ 䔻 DŽ ⫳ѻ 䛑 䞛⫼Ѡ䕞 䔻 DŽЎњ 䔻 乏 䔻䕞Ⳉ ˈԚЎњ㛑 䎇 ⱘ 䩶 ⱘ ˈ 乏 Ⳉ DŽⳈ ⱘ Փ ˈ Փ䔻 ˈҹ㟈 䕞 Ϣ П↨˄' K˅䖒 ϔ П ˈ Փ䔻ӊ Ԍḍ ϡ 㛑 ⦄DŽЎњ㾷 䖭ϾⳒˈ 䞛⫼ Ⳉ ⱘ 䕞 催䔻 ⱘ 䩶 ˈ 䞛⫼ Ⳉ 䕞 䋳䋷䰡Ԣ䔻 ˈ 䕞 䕞 ˈՓⳒϔ ЎѠ њ㾷 DŽ䖭ḋ 䔻 䴶ˈЏ㽕 Ўњ 催 ⱘ㊒ 䋼䞣㗠䞛 ⱘ 䔻 䩶 䔻䕞ⱘ ˄ ⢊˅ⱘ DŽ 㗙 䋼 䕞㓱 ⢊Ѻ ⱘ ˈ⬅ℸ㗠 ⦄ ҹ ЎⳂⱘⱘ 䔻 DŽЎњ 催 ⱘ ㊒ ˈϔ㠀 䔻 ⠠ 䕞㋏ⱘ䩶 ˈ՟ ⦄ҷ 䔻 ⠠ ゟ 䴶 䖒ϔϛFP嘒ҹϞˈ⠠ 䞡䖒 ̚ Wˈ 䕞Ⳉ 䖒 PPDŽ䖥 䖬 ⦄ 㒧 ⱘ乘 䔻 ˈ䩶 ㋏ 䖒 W PPDŽ 䕞䔻 ⱘ Ўⶽ ԧ䫌 ˈ ⷁϨ㉫ˈ䩶 DŽ 䆹 ˈЎњ 催 ㊒ ˈ ϡ 㽕∖ 催䔻 ⱘ䩶 ˈ㗠㽕∖䔻 䩶 DŽ ℸˈ 䖲䔻 Ϟ 䞛⫼ 䇧Ā䩶 䜡āⱘ䔻 ˈ ϡ 䕗 ⚜ⱘ 䞛⫼ ⱘ䩶 ˈ㗠 ˈ ˈ 䞛⫼䕗 ⱘ䩶 DŽ䩶 䖭ḋ 䜡ⱘ㒧 Փ ㊒ ↨ϔ㠀䖲䔻 㨫 催DŽ䔻 䩶 ϡㅵ ԩ 催ˈ䔻 ⱘ 㛑 ˈ ϡ㛑 ⍜䰸DŽ 㗠 催䩶 ⱘ ˈ 乏䞛 ⫼䖭⾡ ˈҹ ⱘ DŽ䖭 㽕 ⱘ῾ 㒉 䖯㸠 DŽ䖘Ҟ 㒉 ⱘ㞾 䯂乬 䍟Ѣ㾷 DŽ䖥 ⴔ䞡 ⷨおⱘ ῾ ⱘ DŽ ῾ ⱘӴ㒳 ⊩ ℷ⹂䆒䅵䕞 ⫼䇗䔻⏽ ϟⱘ 䕞㓱 䰙 ⢊ˈԚ 㓧 㗠Ϩ㛑 䰤DŽЎњ㛑 䗳㗠 䖯㸠 ˈ䖥ҷ ⊯䞛⫼њĀ 䕞 ā DŽ䖥 䖯ϔℹ 䞛⫼њ ⱘ 䔻 ˈ 9&䕞 ǃ&9& +9& ǃ+&䕞 ǃ8& 8&0ǃ8&0: ㄝㄝDŽϝゴ⛁䔻㭘 䔻䩶 ⱘ䖥 ˈ⫼ 䔻 ⱘ㽕∖ ⲞϹḐˈ 㛑ⱘ㣗 DŽ⦄ ⫼ 㽕∖ Ͼ ˈ Ϣ П䯈ⱘ 㛑 ϔ㟈DŽ 䔻 ⱘ 㛑 ϡ Ѣ 䔻 䗔☿ˈ⚐䩶ǃ䫌 ǃ⛁䔻ǃ 䔻 䗔☿ 㒜 ⱘ 㛑䛑 DŽ㗠Ϩ⛁䔻 ԩ 䔻 г DŽ 䆕 䔻䋼䞣ⱘϔ ⸔ 䩶ⱘ䋼䞣DŽϔǃ䩶ⱘ 㛑ⱘ䩶ⱘ 㛑ⱘ ˈ⡍ ⺇ǃ䬄ǃ⸙ ѻ 㛑ⱘ ϟ ㋏˖³b & 0Q 6LDŽ㗠 ǃ ǃ Ԍ⥛ ⴔ 䔻ѻ ⱘՓ⫼ 㛑ˈ⡍ 㭘 ⱘ 㛑ˈ ҹ⚐䩶 ˈ 䆕⫳ѻ Ӭ䋼 䔻≑䔺䩶 ⱘ ⸔DŽ䩶Ё⺇ 䞣 㛑ⱘ 䗮䖛 䰤 ↨5 ⦄ⱘDŽ⺇ 㭘 㛑ⱘ ҹ㾕˄ ˅DŽ 㾘 ⊌㝒䩶 ⺇䞣Ў ̚ ˈԚ 䆕ϡњ 㛑ˈ 㢣㘨 ⊶㓈㣼 ⊶㔫Ҕ 䞥 ⺇ 䞣ϡ Ѣ DŽ⸿ 催 ⱘ䍟 ˈ⸿ ⠽ Փ䩶Ё ⢊㒘㒛 ˈ ⏅ 㛑DŽ 催 㭘 㗠㿔ˈ 㛑⊶ 䕗 䞡㽕 НDŽ䰸њ ⱘ 㛑ⱘ䰤 ˈ䕗㭘ⱘ䩶 乏㗗㰥⏅ 䚼ӊⱘ ǃ ㄝˈ 䰤ⱘ⾏ 㛑ⱘϡ DŽ ℸ䖲㓁䗔☿ⱘ 䩶㽕⡍ ⊼ 乏 ⹂ ǃ䗔☿⏽ ⏽ ⱘϔ㟈DŽ↨ˈR 2.01.5łłł1.0łł0.50.02 0.04 0.06 0.08 0.10 0.12 0.14 0.16⺇ 䞣ˈ%↨5 Ϣ ⺇䞣ⱘ ㋏㟇ℸ ҹⳟ ⚐䩶 ⱘ 䔻 ⱘ䋼䞣䍋 ⫼DŽѠǃ⛁䔻 䩶 䔻䩶 㛑 㒘㒛ⱘ䔻ⱘ ⛁䔻 䩶ˈ㗠 䔻⫳ѻѻ ⱘ Ϣ⛁䔻 䩶ⱘ䋼䞣 ㋏ DŽ⛁䔻 䩶ⱘ㒘㒛 㛑ⱘ ㋴䰸䩶 ⛁⏽ ⏽ 䯈П ˈЏ㽕 ㋴ 㒜䔻⏽ ǃ ⏽ ǃ 䘧 ϟ⥛DŽҹԢ⺇䩶Ў՟ˈ⛁䔻ǃ 䔻Ԣ⺇䩶ⱘ㒘㒛⡍ 䪕㋴ԧ ㉦㒘㒛 ϔ 䞣ⱘ⏫⺇ԧˈ ҹ 㛑 ⱘ䩶ⱘ㒘㒛 䪕㋴ԧ ㉦ⱘ ǃ ⢊ ˈ ⏫⺇ԧⱘ ҹ ⱘ DŽ 䔻 䩶 ⱘ ㉦ˈ ˈ 䳊ӊ㸼䴶 ㉫㊭㸼䴶ˈ⫮㟇 㟈 㺖䗴 DŽ 䔻䗔☿ 䩶 ⱘ䪕㋴ԧ ㉦ ˈ䰸Ϣ 䔻⛁ ⧚ ӊ ˈгϢ⛁䔻 䩶ⱘ 㒘㒛 DŽ⛁䔻 䩶ⱘ 㒘㒛⡍ 䔻㭘 Ϟˈ 䔻ϡ㛑⍜䰸⛁䔻 ⱘ㉫ ㉦ǃ䖛㒚 ㉦ ㉦ϡ ˈ䖭ѯ䛑 䘫Ӵ 䔻 䩶ϞDŽ⫳ѻ 䏉г 䆕 њ䖭ϔ㒧䆎ˈ 䔻 ⫳ѻЁ ⦄ 䞣 ㉦ ϡ Ḑⱘѻ DŽ Ӏ䰸њ⊼ 䔻⛁ ⧚ 㡎 ӊП ˈ ↨њ 䔻ѻ ㉦ Ϣ⛁䔻 䩶㒘㒛ⱘ ㋏ˈ㒧 Ѣϟ㸼DŽ⛁䔻 䩶 ㉦㒘㒛Ϣ 䔻 ㉦ ⱘ ㋏㉏ ⊌㝒䩶 䬛䴭䩶⛁ 䩶䞣ˈW⛁ 䩶 ㉦Ў ̚ 㑻㗙ˈ ˄ W˅ W㉦Ў ̚ 㑻㗙̚ 催 Ў ̚ 㑻 ㉦ⱘⱒ↨ˈ䗮䖛 ↨ⳟ ˖ǃ ̚ 㑻 ㉦㒚 䕗⊌㝒䩶Ϲ䞡ˈ⊌㝒䩶 ˈ㗠䬛䴭䩶催䖒 DŽ ǃ ㉦㒚 ˈ ㉦Ѻ㒚 DŽ⊌㝒䩶 ㉦Ў ̚ 㑻ˈ 䔻 ҡЎ ̚ 㑻㗙 DŽ㗠䬛䴭䩶 ㉦Ў ̚ 㑻㗙䕗 ˈ 催Ў ˈ Ў ̚ DŽ ⦄ ㉦ ϡ 㗙ˈ 䔻䗔☿ г ℸDŽ ǃ㉦ 䖛㒚 䖛㉫ˈ䛑Ϲ䞡 㛑DŽ Ӏ⫼ ㉦ Ў ̚ 㑻ⱘ䩶 Ϣ ㉦ 䗖ЁЎ ̚ 㑻ⱘ䩶 ≑䔺 䗴 Ⳍ 䲒 䳊ӊ ↨ˈ 㒧 Ѣϟ㸼DŽЎњ 䆕 㛑ˈ 䔻 ⱘ ㉦ 䛑 ǃ ǃ 㑻П䯈Ў DŽϡ ㉦ Ϣ ⥛ⱘ ㋏㾘ḐˈPP ㉦ Ḑ ⥛ˈ̚̚Ԣⱘ㒜䔻⏽ Ԣ⏽ ˈ 䩶 ㉦DŽ 䖭⾡ ϟˈ 䔻䗔☿ ⱘ 䔻 䖛Ѣ㒚 ⱘ ㉦ˈⳌԈѻ⫳ 䭓њⱘ䪕㋴ԧ ㉦㒘㒛ˈ 䲒DŽ՟ ˈ⛁䔻㒜䔻⏽ ԢѢ㾘 ⱘ 嘙& ˈ ㉦䖛㒚ⱘѺ DŽḍ ⱘ⫳ѻ㒳䅵 ϟ㸼 ⼎DŽ㒜䔻⏽ Ϣ ㉦ П䯈ⱘ ㋏♝㔤⬆ЭЭ⬆ЭЭ⬆⬆⛁䔻 㒜䔻⏽ ԢѢ 嘙&ˈ ㉦ ϡ Ḑˈ䩶 催ⱘ㒜䔻⏽ ⏽ ˈ 㓧 ϟ ˈ ㉫ ㉦ ⱘ⏫⺇ԧDŽ 䔻 ㉫ ㉦ ⱘ⏫⺇ԧ㹿䔻ˈ䖭 䗴њ 䔻 ѻ⫳ ⢊⏫⺇ԧⱘ ӊˈ䖭ℷ ѻ⫳ 㺖ⱘ DŽ䔻䗔☿⏽ ϡ Ѣ 嘙& ˈ⛁䔻 ⱘ⏫⺇ԧ ⢊ ˈ ⏽ 催 ̚ 嘙& ˈ ⫳䚼 ⏫⺇ԧ⒊㾷ˈ Ϩ ⱘ⿏㟇 ⬠DŽ⏫⺇ԧ Ѣ ⏽ ˈ㗠⏫⺇ԧ 䩶㒘㒛Ёⱘ ⬅㒜䔻⏽ ⱘDŽ 㒜䔻⏽ 䕗催ˈ ⏽ Ў ̚ 嘙&ˈ Ϩ 䕗 ˈ⏫⺇ԧⱘ 䭓Ϣ㘮䲚 䰤 ˈ䖭 Փ ↨䕗㒚 ⱘ⏫⺇ԧ 䩶ⱘ㒘㒛ПЁDŽ ⏽ Ⳍ ˈ 催㒜䔻⏽ Ϣ䰡Ԣ㒜䔻⏽ ˈ⏫⺇ԧ 䩶Ё ⱘ ϡ ˈ㒜䔻⏽ 催ˈ⏫⺇ԧ Ϩ 䕗 ˗㗠㒜䔻⏽ Ԣˈ ⏫⺇ԧ䲚㘮ˈ 䕗 DŽ 㒜䔻⏽ Ⳍ Ԛ ⏽ ϡ ˈ ⏽ 催ˈ⏫⺇ԧ䲚㘮ˈ 䕗 ˗㗠 ⏽ Ԣˈ ⏫⺇ԧ 䕗 DŽ ⱘ⛁䔻䔻 ӊ ˈЎњ ㉦ҹ 㒚 ⱘ⏫⺇ԧˈ㒜䔻⏽ ⬹催Ѣ$r3DŽ䔻 Ў䰆ℶ ㉦䭓 ⏫⺇ԧ㉫ ˈ㽕 㛑 䗳 ˈ 䆕 ⏽ ԢѢ$r1DŽϝǃ ⱘ ԩ 䔻 ⱘ䔻 ⱘ ԩ 䔻⫳ѻ 䞡㽕ˈ Ў⛁䔻ѻ ῾ 䴶 䭓 Ϟⱘ ϡ ˈ㒣 䔻 㛑 䕏ˈϡ㛑⍜䰸DŽ 䔻 ǃ 䕗 ˈϡҙՓ䔻 䲒ˈгՓ ⛞ ⛞ ϡ⠶㗠ѻ⫳ ⠛DŽ⛁䔻 䩶⌾⪶ ϡ гӮϹ䞡 䔻ⱘℷ 䖯㸠ˈ ҹЎ 䔻 ⱘ⛁䔻 䩶 乏ϹḐ Ѹ䋻DŽЎњ䖯ϔℹ䆕 ⛁䔻 䩶῾ 䴶ⱘ 䔻 䩶῾ 䴶ⱘ ˈ ⊩ ⾥ Ѩ 䖲䔻 Ϟ PP⛁䔻 䔻 PP 䔻 ˈ䆩偠㒧 䆕 ˈ⛁䔻 䩶㒣䖛 䔻П ˈ ッ䴶 ⫳ 㨫 ˈⶽ ⱘ 䴶ҡ ⶽ ⱘˈ ⱘ 䴶ҡ ⱘDŽ ✊ 䖲䔻 ⱘ䕞㓱 䔻䖛Ё ϡ㛑 㾘 ⱘ ԩ ⢊ˈ䕞㓱 䗖 ⛁䔻 䩶῾ 䴶ⱘ ˈ ҹ⫼ 㽕∖ⱘ 䔻 䩶 䩶῾ 䴶 乏 ⛁䔻⫳ѻЁ DŽ㒣䖛 䔻П 䎱⾏ 䩶䖍䚼 PP㣗 䔻 䖍䚼䖍䚼 㭘њ㑺 DŽ 䖲䔻 Ϟ䫹 䕞Ϣ 䕞䕈 ば⿏Ⳍ㒧 䖍䚼 㭘ⱘ DŽϞ䗄䆩偠 ⫳ѻ 䰙䛑䇈 ˈ 䔻㭘 ⱘⳌ ῾ 䴶 Ⳉ ⛁䔻 䩶䔻 ⱘ㊒䔻 㒘Ϟ 㒣 њˈ 䔻 Ϟ 㛑 㒱 䴶DŽ 䆩 Ⳍ 䴶ˈ ✊ 䍋 Ⳉ ⱘ DŽ 㓐Ϟ 䗄ˈ㽕⫳ѻ 催ѻӬ䋼ⱘ 䔻㭘䩶 ˈ⚐䩶ⱘ䋼䞣 ⛁䔻 䩶ⱘ䋼䞣 ϸϾ 䞡㽕ⱘ ⸔ 䆕DŽ ゴ䝌⋫ ⱘ ⫼ϔǃ䝌⋫ ⱘЎњ 䆕 ⱘ㸼䴶䋼䞣ˈ 䔻П 乏䰸 ⇻ 䪕Ⲃ 䰸劲DŽ䰸劲ⱘ ⊩Ⳃ 䖬ҹ䝌⋫ЎЏˈЎ ⷖ⏙⧚ 䝌⺅⏋ ⧚DŽ䖥 䖬 偠ⷨお 䝌䰸劲ⱘ 㡎ˈ ⫼催 ∈ 䪕ⷓⷖҹ䰸 ⇻ 䪕Ⲃ˄1,'⊩˅ˈҹ ⱘ DŽ ⛁䔻 䩶Ⲥ䝌䝌⋫ⱘ ⧚ Ѣ⸿䝌䝌⋫П⚍ˈ佪 Ѣ 㗙㛑 䕗 ⒊㱔 ⾡ϡ ㉏ ⱘ⇻ 䪕Ⲃˈ㗠 䞥 ԧⱘ 㱔 Ў DŽ ℸˈ䝌⋫ ҹҢ 䞠䖯㸠DŽ Ў˖Fe2O3+4HCL o2FeCL2+2H2O+1/2O2nFe3O4+6HCL o3FeCL2+3H2O+1/2O2nFeO+2HCL o FeCL2+H2OFe+2HCL o FeCL2+H2n ⫮ℸˈⲤ䝌䝌⋫ⱘ ⥛ 䩶⇻ 䪕ⲂⱘⳌ 㒘 ϡ ˈ ϡ䈵⸿䝌䝌⋫䙷ḋˈ 䝌⋫ 䗳⥛ 䴶 ℸ Ѣ⇻ 䪕Ⲃ 䝌⋫ ⱘ 㺖 DŽ 偠㸼 ˈⲤ䝌䝌⋫䗳⥛㑺ㄝѢ⸿䝌䝌⋫ⱘϸ ˈ㗠Ϩ䝌⋫ ⱘ 䩶㸼䴶䫊҂⋕ ˈ⏅ 䖢DŽЎњ 催⫳ѻ ⥛ˈ⦄ҷ 䔻䔺䯈ϔ㠀䛑䆒 䖲㓁䝌⋫ 㒓DŽ ҷҹ ˈ⬅ѢⲤ䝌䝌⋫ⱘϔѯ䇌 䝌ⱘ Ϣ ⫳ㄝ 䯂乬 㦋㾷 ˈ 䩶ⱘ䖲㓁䝌⋫ Т↿ ՟ 䞛⫼⸿䝌䝌⋫DŽ ҷҹ ˈ䱣ⴔ ⱘ ˈⲤ䝌䝌⋫ 㾘⫳ѻЁ ⫼ⱘЏ㽕 䬂 㹿さ⸈ˈ ⱘ 䔻䔺䯈 䘡䞛⫼ ⥛催㗠Ϩ䋼䞣 ⱘⲤ䝌䝌⋫DŽϸ⾡䝌⋫㱑✊ ⧚Ϣ Ϟ ˈԚ 䝌⋫㒓ⱘ㒘 Ϟ 䆌 ⱘ ⚍DŽ㒇䍋 ˈ 䩶䖲㓁Ⲥ䝌䝌⋫Ϣ⸿䝌䝌⋫Ⳍ↨䕗ˈ ҹϟ⡍⚍ Ӭ⚍˖ ˅Ⲥ䝌㛑 ⒊㾷ϝ ⇻ 䪕Ⲃˈ 㗠ϡѻ⫳ҔМ䝌⋫⅟⏷DŽ㗠 ⸿䝌䝌⋫ⱘ ϟˈ 乏㒣 ⏙ 䝌ῑˈ Ё 䖭ѯ㉬⎆DŽ ⸿䝌ϡ㛑䰸 䴶ϞⱘFe2O3˄ ℸϡ ѻ⫳Ⳍ ⱘ㸼䴶㔎䱋˅ˈ㗠Ⲥ䝌 ҹ⒊㾷䖭⾡䔻 ⱘ⇻ 䪕ⲂDŽ ˅Ⲥ䝌 ϡ㜤㱔 ԧ䞥 ˈ ℸϡӮ ⫳䖛䝌⋫ ⇶㛚DŽ 䝌 ˄ ⇻ 䪕Ⲃ 䞥 ⒊Ѣ䝌Ё 䍋П䪕䞣 ˅г↨⸿䝌䝌⋫Ԣ DŽ ˅∃ 䪕 ⒊㾷ˈ Ѣ䰸 ˈ ϡӮ 䍋㸼䴶 ⦄䝌 ˈ䖭г Ⲥ䝌䝌⋫ 䴶⡍ ⋕ⱘ ПϔDŽ㗠⸿䝌䪕 Ӯ ϡ⒊㾷ⱘ∈ ⠽ˈ 㸼䴶 ⦄䝌 ㄝ↯⮙DŽ ˅䩶Ё 䪰гϡӮ 䝌⋫䋼䞣DŽ Ⲥ䝌Ёˈ䪰ϡ ⏫⺇ԧˈ 䴶ⱘ䫊҂ ϡ 䪰㗠䰡ԢDŽ㗠 ⸿䝌䝌⋫Ёˈ 䪰⏫⺇ԧⱘ 㗠Փ 䴶Р ˈ䰡Ԣњ㸼䴶䋼䞣DŽ ˅Ⲥ䝌䝌⋫䗳⥛催DŽ⡍ ⏽ 䕗催 ℸDŽ ˅ ⦄ ⎆䝌⋫ˈ 䝌 ⎆ ҹ ⫳Ў 䝌ˈ ⦃Փ⫼ˈ㾷 ∵ 䯂乬DŽѠǃ䝌⋫ 㒘ⱘ ㉏ ⡍⚍䝌⋫ 㒘Ϟˈ䰸 ⛁ 䩶㸼䴶ⱘ⇻ 䪕ⲂˈẔ 㸼䴶䋼䞣ˈ 䰸ϡ㾘 ⱘ ǃ䖍䚼ҹ ϡ Ѣ䔻 ⱘ㔎䱋˗䗮䖛⛞ 䖲㓁ⱘ䝌⋫ ˈҹ 催 䔻 ⥛DŽḍ 㽕∖ⱘ⫳ѻ㛑 ǃ ǃ ҹ 䝌⋫ҟ䋼ˈ⹂ 䝌⋫ 㒘ⱘ 㒘 DŽ ⱘ 䩶䞛⫼ ⌙ῑⲤ䝌䖲㓁䝌⋫ 㒘ˈЁ 䞛⫼ ⌙ῑⲤ䝌 䖲㓁 䝌⋫ 㒘DŽ䝌⋫ 㒘 䝌⋫ 䝌⋫ǃ 䖲㓁 䖲㓁䝌⋫DŽ 䝌⋫ ǃ ㅔ ⱘ䝌⋫ ˈ ⡍⚍ ϡ㒣䖛 ˈ㗠Ϩ ϔ ϔ 䩶 ⢊ 䝌⋫DŽ 㗕ⱘ 䝌⋫⊩ ㄤ ⊩ˈ ⡍ ⱘ䝌⋫ㄤ˄⫼䴦䪰 㗤䝌ⱘ䫀䬡䩶 ˅ ˈ✊ ⫼䍋䞡䆒 ㄤ⍌ 䝌ῑ 䝌⋫DŽ䝌ῑ⫼㗤䝌∈⊹ ⫼䩶 㹀䕝㓓 ˈг 㹀䪙ⱘDŽ њ䕀ㄦ 䕀 䝌⋫⊩DŽ䗖 䔻 䩶⫳ѻⱘ催䗳 ˈ䝌⋫ 㒘 㒣 Ў䖲㓁 ˈ ⌕ЎϞ Ⳉ ⛞ 䝌⋫ ⏙⋫ ⚬ 䖍 䔻 DŽ 㒘⬅ 䆒 ǃ 䗕Ⳉ ǃ ǃ⛞ ǃ ⌏ ǃ ԌⳈ ǃ䝌ῑǃ⏙⋫ῑǃ⚬ 㺙㕂ǃ ⌏ ǃ Ⲭ 䖍 ǃ ǃ 㺙㕂㒘 DŽ⬅Ѣ ⛞ ⌏ ˈ ҹ䝌⋫ 㡎↉ ⛞ Ϣ ϡ 䔺ˈ ҹ ⢊䖲㓁ϡ 䝌⋫DŽ䖲㓁䝌⋫ 㒘ḍ 㕂 ϡ Ϣ П ˈҹ ⫼ 䘡DŽ 䝌⋫ⱘЏ㽕⡍⚍ 㒘Ё䚼ⱘ䝌⋫ 㡎↉ Ⳉ 㕂 䝌⋫ DŽ 䝌⋫ 㒘 䝌ῑ⏅⌙ Ў⏅ῑ ⌙ῑˈ⌙ῑ ⏅ῑⱘ ˈ Ҟ⌙ῑ ˈ ⫼ DŽ䖲㓁 㒘 Ⳍ Ѣ 䖲㓁 㗠㿔ⱘDŽ 䗮䖛 䖲㓁 㒘 ˈ㽕㒣 ˈ ⢊䖲㓁䖯 䝌ῑˈ㗠 Ѣ ˗Ԛ⬅Ѣ≵ ⌏ ˈ 㒘㽕 䔺ˈ Ѣ䖲㓁 DŽг ϔ⾡ 䖲㓁 䝌⋫ 㒘DŽ ↉ϡ䆒㕂⛞ ⌏ ˈ 㒣 ˈ⬅ 䗕䕞 䩶 䖯ˈ㗠 㹿 ˈ 䩶㹿 ⴔ䗮䖛䝌ῑDŽ ϔ ϔ 㓁䗮䖛䝌ῑ䖯㸠䝌⋫ˈ ϡ Ѣ䖲㓁 ˈг ѢϞ䗄ⱘ 䖲㓁 DŽϝǃ䝌⋫ 㒘Џ㽕 ԧ䆒ǃℹ䖯ṕ䖤䕧ℹ䖯ṕ䖤䕧 Ў⎆ 㔌 䰡 ⿏ ⱘℹ䖯ṕ 㕂 ⳈѢ⫳ѻ㒓ⱘ ッDŽ Ўϔ ℹ䖯 䖤䕧 ˈ ϔϾ ṕˈϔϾ ῾⿏ˈ Ёⱘ㺙㕂ℹ䖯ṕDŽℹ䖯ṕ⬅ϔϾ⎆ 㔌 Ϣ῾⿏ˈ ⿏䗕 Ͼ䩶 DŽ䆹䩶 ⌟䞣 ϔϾ⬉⇨偅 ⱘ ⬉ㅵ ˄ ⬉ㅵϢ㛝 ⫳ ⱘ䩶 Ϣ ⌟䞣䆒 ˅ˈԡѢ ℹ䖯ṕ䖤䕧 ⱘ ǃ ԡП䯈ˈ⫼ ⌟䞣䩶 Ϣ䩶 ˈ䆹 Ўϔ㒘 ⛞ 䩶㒧 ˈ ϔϾ⒮ 䕈 ⫼ ⼎ DŽ Ͼ⿄䞡キԡѢ ℹ䖯ṕ䖤䕧 ⱘ 䵡 ԡDŽ⿄䞣 Ͼ 䞡㛑 Ў⬉⇨ Ͼ ⼎ ˈ⌟䞣ⱘ㒧 Ӵ䕧㟇䖛䅵ㅫ ϞDŽ䗮䖛ҹϞ ⌟ 䩶 ⱘ ǃ ҹ 䞡䞣ˈ 䗮䖛 㕂 䵡 Ϟⱘ䩶 Ё㺙㕂 Փ䩶 䇗 ∈ ϨϢ⫳ѻ㒓Ё Ёˈ䖭ḋҹ ⹂ 䩶 䕀䗕 Ё䯈䖤䕧 䔺ⱘ9 䵡 ϞDŽ㒣䇗 䩶 䖤䗕 ℹ䖯ṕⱘ 䵡 ԡ˄䵡 䕞 ˅ˈℸ 㺙 ˈ䆹㺙㕂⫼Ѣ Ё ⱘ ˈ䖭ѯ ⬅ DŽǃЁ䯈䖤䕧 䔺Ё䯈䖤䕧 䔺 㒣䖛ℹ䖯ṕ䖤䕧 䇗 Ў∈ ⱘ䩶 䖤䗕 䩶 䔺DŽ Ў9 䵡 㒧 ˈ Ͼ9 䵡 Ͼ䕂 ˄ Ͼ䕂 ⬅⬉ 偅 ˅ 䔼䘧Ϟ䖤㸠ˈ ϨԡѢ⫳ѻ㒓ⱘ ッ 㸠Ѣ⫳ѻ㒓ⱘЁ 㒓ˈҢℹ䖯ṕϞ ∈ ⢊ ⱘ䩶 䜡㒭 䩶 䔺ˈ Ўњ䰆ℶ偅 䕂 䔼䘧Ϟ ⒥䖬 䔺Ϟ㺙 䫒䕂Ϣ䫒 䔼DŽ 䔺⬅⬉ 偅 ԡ㕂⬅䰤ԡ ⱘ DŽǃ ǃ 䖤 䔺ǃ 䖤 䔺⫼ 㞾䩶 Ё䯈䖤䕧䔺Ϟⱘ∈ ⢊ ⱘ䩶 ˈ ˈ✊ 䗕㟇 ⱘ 䕈ϞDŽ 䅵 ˈ↣ 䩶 䔺 ϔϾ 䔺 ǃϔϾ ҹ Ͼ䔺䕂ˈ Ё Ḛ Ўㆅ ϔϾ9 䵡 ˄ ϔϾ ⱘ乊㹀˅⬅⎆ 㔌 ˗ 䔺 Ў䞡 ⛞ 䩶㒧 㺙 ⒮ 䕈 ⱘ䬏䩶䕂Ϟˈ䖤㸠Ѣ䞡 䔼䘧Ϟ˗ Ͼ䔺䕂˄ 䕂⬅啓䕂⬉ ⒮ 䫒偅 ˅䖤㸠 䔼䘧ϞDŽ Ўњ䰆ℶ偅 䕂 䔼䘧Ϟ ⒥䖬 䔺Ϟ㺙 䫒䕂Ϣ䫒 䔼DŽ䖭ḋϸ 䩶 䔺ѸѦ 㞾䩶 Ё䯈䖤䕧䔺Ϟⱘ∈ ⢊ ⱘ䩶 ˈ ˈ 䩶 ⌟䞣 ⌟ 䩶 ⱘ Ϣ ˈ Ё䩶 ⱘ ⬅㺙 䔺Ϟⱘ Ϣ㛝 ⫳ Ẕ⌟˗䩶 ⱘ ⬅ϔϾ ϔϾ㛝 ⫳ Ẕ⌟ 䔺ⱘ῾⿏ DŽ䖭ḋ ⌟ ⱘ 䗮䖛䅵ㅫ ⱘ䅵ㅫˈ ⼎ Ḛ ⱘ 䩶 䔺ⱘ 䴴ԡ㕂ˈ Ё 䗳 Ϣ⿏ 䗳 催Ԣϸ⾡ˈⳂⱘ 催ǃ 催㊒ Ё DŽ㒣䖛催㊒ ⱘ Ёˈ㢃䕈Ё Ϣ䩶 ⱘЁ ϔ㟈ˈ✊ ⒥ ⊓ 䔺῾⿏ 㕂⫼ 㽚Ⲫ 䔺ⱘ ˈ 䔺⿏ 䴴䖥 ˈ 㒣䖛 ⬉Ӵ ⼎ ⫼ҹ⹂ 䔺乎 䩶 䗕㟇 ⱘ 䕈DŽǃ ǃϞϟϸ ˈ ㄦ 㝼㚔Ў Ἠ ˈ 䕈Ἠ 䪰㹀ˈ 㚔 Ⳉ Ў PPˈ НⳈ Ў PPˈ 㓽Ⳉ Ў PPˈ Ў䫌䩶ˈг Ў㒃 ⱘⳈ Ў PPˈ 㞖 ջ 䕈 DŽ 㞾䩶 䔺ⱘ䩶 ˈ䗮䖛⎆ 㔌Ⳍ Ѣ⫳ѻ㒓 ῾⿏ 䇗㡖 䩶 㒜 ϔⳈ㒓ˈ ῾⿏䞣Ў PPˈ ⬅㺙Ѣ ⱘ⬉ 䗮䖛ϔϾ啓䕂 䗳 կDŽϸ ԡѢϸ ⧚ ˈ䩶 ˈ ⬅⎆ 㔌偅 䩶 ⱘ 䚼 䗕㟇 ⧚ ⱘ 䗕䕞DŽϸ ѸѦ ˈ ϔ ˈ ϔϾ гҹձ䗮䖛 䩶 ǃⳈ ⱘⳈ ⱘ ˈ ㄝ ϔ 䩶 ⱘ DŽ ϔ 䖯 ⛞ ˈ ϔ г 䗮䖛 䗕䕞㹿䗕 ⛞ ˈ㒣䖛 Ёˈ ϸ 䩶 ⛞ ϔ䍋ˈ 䗳ˈ 䗳 䖒 P PLQDŽz 䕞˖㺙䜡㺙 䞡 ⛞ 䩶 㞖㺙䜡Ϟˈ⫼ 䰸 䩶ⱘ῾ ˈ ⬅ϔϾ 䇗㡖㋏㒳ⱘ⎆ 㔌 ϟˈ䖭 ϡ ⱘ ⹂ ϔϾ ⱘ DŽz ˖⫼ 䩶 ⱘ 䚼 䗕㟇 ⧚ ⱘ 䗕䕞DŽz ㋻䕞˖⫼Ѣ ԣ䩶 ⱘ ˈ䙓 䩶 䚼こ䖯 㒘ⱘ ↉ DŽz⌏ ˖ 㺙䜡њ䕈 ⱘ㞾⬅ッˈ 䩶 ⱘ䞡䞣 㞖 ㄦ ѻ⫳ⱘ䕑㥋DŽǃ ǃ 䗕 ⧚ǃ 䗕 ⧚ Ў 䕞 ⧚ ˈ䗮䖛ϔϾ啓䕂ㆅ䲚ЁӴ 䕞㓱㞾 䇗㡖DŽ こ 䩶ⱘ 䚼 䗕䖯 ˈ 䩶ⱘ 䚼䖯㸠Ⳉҹ Ѣこ DŽ 䩶 ˈ乊䚼Ϣ 䚼 ㋻䕞 Ⳉ䕞⫼Ѣ ⱘこ ˈ 䚼 ㋻䕞Ў ˈ 乊䚼 ㋻䕞⬅⎆ 㔌 䰡 ⬅⬉ 䗮䖛 䗳 偅 ˈ乊䚼 ㋻䕞ⱘ偅 կ 䗳 Ў P PLQこ 䗳 ϟⱘ ˈ ⫳ѻ㒓ℷ 䖤㸠ⱘ ϟ 乊䚼 ㋻䕞䍋ⱘԡ㕂ϞDŽ㒣䖛 䗕䕞䩶 㹿 䗕䖯 ⧚ ˈ ⧚ Ͼ䕞 ԡѢ ㋻䕞 ˈ Ͼ 䕞Ў Ͼ乊䕞⬅⎆ 㔌 䰡ˈϝϾ乊䕞䗮䖛啓䕂⬉ 㶎 䕈 ⣀䇗㡖Ϣ ԡ կ㞾 ԡ㕂 ԡ㋏㒳˄ 㑻 乘䆒 ˅ˈ㒣䖛Ⳉ䕞 䩶ⱘ 䚼䖯㸠Ⳉҹ Ѣこ DŽ ⱘⳈ䕞⬅⬉ 䗮䖛ϔϾ 䗳 偅 DŽ 䖬 կϔϾⳈ䕞 㺙㕂⫼Ѣ1R 1R ⧚ 乊䕞Ϣ 䕞ⱘ ˈ 乊䕞Ϣ 䕞⬅ 㟇 ջ DŽz 䗕䕞˖⫼Ѣこ 䩶ⱘ 䚼 䗕 㒘DŽǃ ǃǃ Ёϟ⫳ѻ㒓 Ўϟ ˈϞ⫳ѻ㒓 ЎϞ DŽϔϾ⎆ 偅 ⫼ Ϣ ˈҹ ⱘ⛞ DŽ㒣䖛 䚼Ⳉⱘ䩶 㹿 䗕䕞䗕 䖯㸠 ˈ䆹 㛑 Ў PP ˈ PP Ϟ ⱘ ˈ 䯈䱭Ў㞾 䇗㡖 / 乘䆒 㹿䆒䅵 䴶 䗳 ⱘ⡍⚍DŽ ⱘ ջ կϔϾ ㋻䕞ˈ⫼ ϟⱘ 1R ⧚䆒 ˈ ℷ 䖤㸠ⱘ ϟ Ϟ䚼䕞 Ѣ ⱘԡ㕂DŽ ⫼ ㋻䕞Ϟ㺙ⱘ䅵 ˈ䰸њ ッ 䩶ˈ 㹿㞾 㑺 PP䭓ⱘ ˈ䍙 䭓 㑻 ⱘ 䖯㸠 DŽ ⧚㋏㒳 ⑰ῑ ṊϢ 䔺ˈ⫼ ⱘ ˈϸϾ Ṋˈϔ⫼ϔ ˈ ⫼ϔϾ ԡˈ⬅ϔϾ Ͼ 䕂㓬䕂 ˈ䖤㸠 䞡 䩶䔼Ϟⱘ 䔺㺙䕑ˈϔϾ啓䕂⬉ ⒮ 䫒⫼ ⿏ ⫼ 㟇 ԡˈ Ṋ㺙⒵ ˈ⫼㸠䔺䖯㸠 ⧚DŽ䖭ḋ㒣䖛 ⱘ 䩶 㹿䗕 ⛞ DŽz ㋻䕞˖⫼ ϟⱘ 1R ⧚䆒ǃ⛞䞛⫼10: & ) 䮾 㞾 ⛞ ˈ 㕂 Ё DŽ 㕂 䝌⋫㒓ⱘ 䗮䖛䮾 ⛞ⱘ ⊩㞾 ǃ䖙䗳 䖲 Ϣ ˈ⛞ ⱘ⛞㓱 〇 ⱘ ⹂ 㒣 䔻 ˈ䰸њ⛞ ⾡ 䕗催ⱘ ⛞ 㛑 催 䴴ⱘ⛞㓱 ⱘ⛞ 䯈 ⒥ⱘ䖲 ⢊ 㞾 ⦃ ⱘ ㄝㄝDŽ⛞ 䖛Ў 䖛 ⱘ 䩶㒣䖛 䩶 Ё㺙㕂 Ё ˈ䖯 ⛞ ˈ䗮䖛῾ 䇗㡖 Փ 䩶 Ϟ Ёˈ ⬅Ё ⱘ䇗㡖Փ 䩶⊓ Ёˈ䖭ḋ㒣䖛 Ёⱘ 䩶 㒣䖛 䕀 ⱘ Ϣ ⱘ ҹ 䆕 Ϣ 乊䬏䴶ⱘ 㸠ҹ ԡDŽ ˈ 䚼 Ϣ⬉ ϔ䍋 䯁 ԡ㕂ˈҹ䰆 䩶 ˈ ⴔ⬉ ⿏⫳ѻ㒓ⱘ ϢЁ ⱘ 䩶ϔ䍋 ⛞ П ˈ ⛞ 䖯ϔℹⱘ䆒 ˈ ⴔ⬉ Ϣҡ㹿 Ё ⱘ 䩶ϔ䍋 ϔ⿏ ҹ 䆕 ⿏ ⱘ䎇 ⱘぎ䯈ҹ ⛞㓱 ԭⱘ䞥 DŽ ⴔ⛞ 䖙䗳 䩶ⱘ ⛞ ϔ䍋ˈ 䗮䖛 ↯ Փ 䴶 ⒥ҹ䰆 䖍 ⦄ 㾦ˈ䖭ѯ ϔ ˈ⬅Ѣ њ 䩶ⱘ䖤䕧 䯈㹿㓽ⷁњˈҹ Ў 䩶ⱘ㊒⹂ ԡ 䩶ⱘ⛞㓱 催䋼䞣ⱘDŽ 䗮䖛 ⱘ ǃ⛞ ⛞㓱⏙⧚ ϔϾԡ㕂 ⧚ˈ10:㛑 կ䴽 ⱘ㑺 ⾦10: & ) DŽջ ⠭ ゟ 䎳䱣⛞ 䩶ϸջⱘ 䖍ҹ 䆕 䩶ⱘ ⬅じ ⫳ѻ㒓ⱘ〇 こ 䖤㸠ˈ ✊ 䩶ⱘ ⬅ じ г 㹿䞛⫼ˈ䖭 ⬅ ˈ ⱘ ⎆ 䩶 ϔ ˈҹ 䴶ⱘ⛞㓱Ẕ⌟DŽ 䇗㡖㣗 ϔ ⱘ 䭓 Ў PP 㟇 PP ˗ ϔ ⱘ 䭓 Ў PP 㟇 PP˗Ң⛞ ԡ䖤䕧㟇 ⠭ ԡ㕂Ўf PP˗ Ϣ П䯈ⱘЁ Ўf PPDŽzЁ 䇗㡖˖⛞ ϔϾ⊓ 䩶 ⱘ Ё 䇗㡖ⱘ ⬅ ϔ 䩶ⱘ t1Ϣ ϔ 䩶ⱘ t2䅵ㅫ㗠 ˈ✊ ˈ ⛞ П ˈ⛞ ✻ 䩶ⱘ Ё ⫼⿏ ⌏ Ḛ 䚼ⱘ Ἠ䖯㸠 Ё䇗ˈҹ 䆕⛞ ⱘ⛞ 䋼䞣DŽ z ↯ ˖ ⱘ乊ッ ⢊Ў ˈ ԡѢ 䩶㭘ⱘϔջˈҹՓ 䴶 ⒥ҹ䰆 䖍 㾕 㾦ˈ 䆒 䩶ⱘ Ў ⸔䖯㸠䆒 DŽ z 䩶 Ё㋏㒳˖ ջϢ ջ ϸ ⚍ Ёⱘջ 㺙㕂ˈ ⌏ 㺙 ⛞ ⱘ ջˈԚ ջ ϡ㛑㊒⹂ Ё 䩶 Ў 䩶䛑 䭄 ˈ䆹㋏㒳䗮䖛 䕀 ⛞ ԡ㕂⌟䞣 䩶Ё ˈ ✻ ⱘϡ ˈѸ 䇗 㺙㕂 䖤㸠DŽz乊䬏㔌Ϣ ㋻㺙㕂˖⛞ 乊䬏㔌 ㋻㺙㕂ˈϔ 㺙 ջ ϔ 㺙 偅 ջˈ乊䬏㔌㺙 ⱘ⬉ ⱘ∈ ԡ㕂Ϟˈ ㋻㺙㕂 ⿏ Ḛ Ϟˈ ԡ㕂ϸ㺙㕂 ⾏ⱘˈ ⛞ 乊䬏㔌ⱘ乊䬏 Ԍ ㋻㺙㕂Ϩ⿏ 䖥 ˈ✊ 乊䬏㔌⌏ 乊䚼ⱘ㶎↡㹿 ㋻П 䯈䱭ˈ ⛞ Ё⌏ Ḛ ⬅乊䬏㔌 ˈ⬅Ѣ ЏḚ Ḛ ⿏ Ḛ ⫼ ⱘ乊䬏 䆹 Ӏⱘ ⬉ Ѣ∈ ԡ㕂䖭 㦋 ⱘ⛞ DŽz ⱘ ⠭ ˖ 䖍 ⛞㓱ⱘϸջ 䳔㽕 ⎆㔌 ⠭ Ё ⬅⎆ 㔌 ˈ ⛞㓱 䩶 䖯㸠 DŽ zぎ⇨ ˖ϔѯぎ⇨ 㺙 ⛞ ϞЎⱘ 䰸亲Ϣ 㓽ぎ⇨ 㞾ぎ⇨ㅵ㔥DŽ10: & )⛞ ⱘӬ⚍⫳ѻ⥛ⱘ 催Ϣ 㾘ⱘ䮾 ⛞ Ⳍ↨ˈ 㾘ⱘ䮾 ⛞ 䭓ⱘ ǃ⛞ ⛞㓱⏙⧚ 䯈ˈ䖥 ⾦ˈ ѢⳌ ⱘⳂⱘˈ䗮䖛 ⱘ ǃ⛞ ⛞㓱⏙⧚ ϔϾԡ㕂 ⧚ˈ10:㛑 կ䴽 ⱘ㑺 ⾦ 10: & ) DŽ〇ϡҙ ℸ 㦋 㞾 ⛞ 䋼䞣ˈ㗠Ϩ Փ ⱘ 䖯ⱘ Ϣ10:⛞ ⱘ㒧 〇 ⱘ DŽ՟ ˖L 㑻催 䇗 ⱘ⛞㓱⏙⧚㺙㕂ˈ 䴶ⱘ 䩶䎳 㭘ⱘ 䴶 䩶 ˈ⛞㓱⏙⧚㺙㕂䗮䖛 ⒥ⱘ ⱘ 䴶DŽLL ⱘ䮾 ㋏㒳⹂ 㞾⛞ ⱘ䮾 ⇨ⱘ 䰸ˈ䖭ḋ Փ䔺䯈⦃ DŽLLL ⼎ Ѣ⛞ 㛑ⱘ Ё䯈ⲥ㾚DŽ催∈ ⱘ⛞ 䋼䞣䖭 Ⳃ ⱘ10: Ў˖L 㞾 催㊒ ՟ 䗮䖛⫼㞾 Ӭ ⛞ 䯈䱭䇗 ҷ њӴ㒳䆒䅵ЁⱘҎ 㓱Ầ˄JDXJH EDU ˅ˈ䗮䖛⫼㞾 ⬉ ⎆Ԏ Ӵ 㺙㕂ҷ њӴ㒳䆒䅵Ёⱘ⎆ 䎳䏾 ㄝDŽLL ⛞ ⱘӬ 㕂˗⛞ ⬉⑤ԡѢ 䖥⬉ ˈ䖭ḋ 䏃䰏 㓈 Ԣ˗㒧 䗴њ⧚ ⱘ⛞ ӊⱘ 䴴ⱘ㡃 ⱘ䮾 DŽLLL 㑻催 䇗 ⱘ⛞㓱⏙⧚㺙㕂Ϟ䴶 ⱘџ ˈ䖘ҞЎℶˈ 7&0㒓ⱘ 䆄 10: կⱘ⛞ 䋼䞣ⱘ 䴴ⱘ䆕 DŽ㡖㑺Ҏ䗮䖛 䖯ⱘ㞾 䖰䔺䯈⦃ 催ㄝ㑻䗮䖛催 ⥛ⱘ䮾 䲚㋏㒳催ⱘ 㓈Ѣ П䯈 ⱘ ⱘ䎱⾏ P 催ⱘ Փ⫼ ˈ ⱘẔ 㛑ⱘDŽ䰡Ԣぎ䯈 ⫼ㄝDŽǃ1R ㋻䕞1R ㋻䕞Ў Ӵ 䕞 ˈ⫼ կ 䩶ⱘ DŽ 䩶 㹿 ㋻䕞 ԣˈ䆹 ㋻䕞 ↉ ϔⱘ ㋻䕞ˈ ⫳ѻ㒓Ӵ ⱘ ↉䗳 DŽ ㋻㺙㕂 Ͼ ㋻䕞ˈ Ͼ㓧 䕞 ϔϾ 䕈 ⱘ Ḛ ↣Ͼ ㋻䕞⬅⬉ 䗮䖛 䗳 ⣀Ӵ 㓧 䕞⬅⇨㔌 䰡DŽℷ ǃ 䚼こ こ ㋻䕞⫼ҹ㓈 䩶 ⌏ ⱘ DŽz ㋻䕞˖⫼ こ ˈ䗮䖛 1R ㋻䕞ⱘ 〇 䩶DŽǃ ⌏⌏ Ў䩶ϱ㓇 ㄦ ⡉ ∈ ⌏ ˈ䖬 䕙 こ 㺙㕂 䕞㺙㕂DŽ⌏ Ў ˈԡѢ Ϣ 㡎↉П䯈 䩶ˈՓ 䩶 ⫳ѻ㒓 Ё䖲㓁䖤㸠DŽ 㺙 ∈⊹ ЁˈԡѢ Ϣ 㡎↉П䯈 䩶ˈՓ 䩶 ⫳ѻ㒓 Ё䖲㓁䖤㸠DŽ㽕∖ⱘ⌏ 㛑 Ў PSP VHF [ VHF P P P P P P ˘ P ˈ⌏ 䔺 䗳 Ў PSPˈ Ϩ(16 Ў ↉ℷ 䗳 ⚍ 䗳⥛Ў PSP VHF ˗(46 Ў ↉ 䗳 䗳 ⚍ 䗳⥛Ў PSP VHF ˗316Ў䝌⋫↉ℷ 䗳 ⚍ 䗳⥛Ў PSP VHF ˗346Ў䝌⋫↉ 䗳 䗳 ⚍ 䗳⥛Ў PSP VHF DŽ⌏ ⱘ 䞣 䎇 Ѣ ⱘ 䯈ˈ 䗳ˈ ˈ⛞ ˈ 䖍Ϣ 䗳ㄝϔ㋏ ӏ ՓЁ ↉ϡ䯈 䖤㸠ˈ⌏ ⱘԡ㕂Ϣ䗳 㞾 䖯㸠DŽ∈ ⌏ ϔϾ ⿏ ⱘ⌏ 䔺˄䔺Ϟ㺙 Ͼ⌏ 䕞˅ǃ 䕞Ϣ ˈℷ 㒓ⱘ 䕂 䔼 䫕㋻ 䕂 䔼 ҹՓ 䕞Ϣ䩶ϱ㓇 䕞 ⌏ 䔺ⱘ㸠㣗〇 ˈ 催 ⱘ 䴴 DŽ⌏ 䔺Ў 㒧 ⬅ϔϾ⬉ 䗳 ϔϾ䩶ϱ㓇⡉ ⿏ ˈ ԡ㕂 ϔⳈ㹿䎳䏾 乘䆒 ԡ㕂ˈ Ϩ ㋻ ϟˈ 䰤 ⫼Ѣ ↉ 㡎↉ 䗳 䔺ˈ䆹 㞾 䖯㸠DŽǃ1R 1R 1R 㑴 䕞ϝϾ㑴 䕞 ԡ ⌏ ⱘ ǃЁ䯈Ϣ ջˈ Ͼ 䕞 1R 㑴 䕞ǃ Ͼ 䕞 1R 㑴 䕞 Ͼ 䕞 1R 㑴 䕞⫼ 㞾 䇗㡖 ⌏ 䩶ⱘ䎥 ˈՓ䩶 〇 䖤㸠䖯 Ⳉ ↉DŽ ⬅⎆ 㔌ҹЁ 䕀 䕞 䩶ⱘЁ ˈ 䩶ⱘԡ㕂⬅ϔϾ⬉ ⱘӴ Ẕ⌟ˈ㗠 Ѣ 䩶ҙҙ ϡ䇗㡖DŽ Ͼ䖛䗮䖛&3&㋏㒳 ˈ Ё&3& 㣗 㑺 f PP˗ ㊒ Ўf PPˈ 䩶⛞ 䭄 Ўf Pҹ 㔎䱋ϡ䙉Ңℸ DŽ䖭ḋ㒣䖛 Ё ⱘ 䩶 㒣ԡѢ㑴 䕞ⱘ ջⱘ䕀 䕞ˈ ⛞㓱Ẕ⌟㺙㕂䖯 1R ㋻䕞DŽǃ1R 1R ㋻䕞 䅵䕞㒣䖛 Ёⱘ 䩶㹿䗕 1R ㋻㺙㕂ˈ ㋻㺙㕂 Ͼ ㋻䕞 Ͼ㓧 䕞 ϔϾ 䕈 ⱘ Ḛ ˈ Ẅ㘨䫕偅 ㋏㒳Ў Ẅ 偅 ˈ Ẅ㘨䫕偅 ㋏㒳 ϸϾ 䜡ㆅǃϸϾ 啓䕂ㆅˈϔϾ 啓䕂 ˈ ϔϾ⫼Ѣ Ԍ㋏㒳ⱘ啓䕂 䗳 䗮䖛ϔϾЏ⬉ ϢϔϾ Ԍ⥛⬉ Ϣ1R ㋻䕞㘨 DŽ 1R Ͼ Ẅ㘨䫕偅 ⱘ ㋻䕞 Ͼ ⣀偅 ⱘ ㋻䕞 Ͼ㓧 䕞 Ͼ 䅵䕞ˈ Ͼ䕞 Ў Ẅ偅 ˈ䗮䖛 ϾЏ⬉ Ϣ Ͼ Ԍ⥛⬉ Ϣ1R ㋻䕞Ⳍ㘨ˈ Ͼ ㋻䕞 ⣀偅 ˈ 1R ㋻䕞Ḛ Ϟ㺙 ϔϾ 䅵䕞ˈ⫼ Ẕ⌟ 䝌⋫ῑ ⱘ DŽ䖭ḋ⸈劲 㒣䖛 ㋻䕞ⱘ Ԍˈ ҹ 䆕 ⱘ⸈劲 DŽz1R ㋻䕞˖⫼ҹ կ⸈劲 ⱘ DŽz1R ㋻䕞˖⫼ҹ կ⸈劲 ⱘ DŽǃ⸈⻋䆹⸈劲 ⫼ 䩶㸼䴶 ⢊ҹ 䗮䖛 ԌϢ Փ 䩶㸼䴶ⱘ劲⠛⸈㺖DŽ 䆒䅵 䕞䴲偅 Ⳉ Ͼ 䕞ˈϞϝϾϟϸϾˈ 䕞 ⱘ ˈ䆹㺙㕂 ҹ 乊䕞Ϣ 䕞䕞Ⲧ 䕞 㺙㕂 ∈㋏㒳 䰆 㔽ˈ乊䚼䕞Ⲧ ҹ⫼⎆ 㔌 ⱘ乊䚼 䚼䕞Ⲧ䗮䖛⬉ 㶎 ϱ 䖯㸠 䰡DŽ 䩶䗮䖛 ԌϢ Փ 䩶㸼䴶ⱘ劲⠛⸈㺖ˈ Ͼ䕀 䕞⫼ 䅵䕞ԡѢⳈ Ϣ 䭄 П䯈⫼Ѣ⌟䞣 䩶ⱘ 䖯㸠 ⱘ DŽ㒣䖛⸈劲 ⱘ⫼ˈ ҹՓ䝌⋫ 䯈㓽ⷁˈ 䝌⋫䲒Ѣ⸈劲ⱘ䩶 ˈ䖬 ҹ㒭 䩶ϔϾ 㨫 DŽ 䕞Ϣ 䕞ⱘⳈ ҹ䗮䖛⸈劲 ջⱘ 䴶 䕧 ⫼Ѣ䕞 Ⳉ ⱘ ℷDŽ Ϩ䕞 ˈϞ䕞Ϣ 䕞䕞Ⲧ 㺙㕂⫼Ѣ䕞 ⱘ 䕞 ⱘ㓈 ˈЁ⬉ 偅 ⱘ 㺙㕂⿏ ջ 䚼 䕞⫼㸠䔺Ϣ䕀㞖 䖯㸠 DŽ乊䚼 䕞⬅乊䚼⿏䗕䔺䖯㸠 ˈ 㾺¶ ⱘ 䕞ˈ 䕞 ⫳ѻ㒓䖤㸠 䖯㸠 DŽ䖬 䕀 䕞 ⬅䕞 㺙㕂 ˈ⸈劲 ⱘ㔽 ⫼ҹ Ⳉ 䰆ℶ∈ⱘ亲DŽǃ䝌⋫ῑѢⲤ䝌䝌⋫ ⌙ῑⱘӬ⚍ˈ 䞛⫼њ⌙ῑ Ⲥ䝌䝌⋫ˈ䝌⋫ῑЎϸջ䩶 㒧 ˈ 䚼⫼ ṕ 䝌⋫ῑ ⷁῑ䗮䖛↣ῑ乊䚼ⱘ⒥䔼 Ў Ͼ ˈ↣Ͼῑ䭓Ў Pˈ䝌⋫ῑЎ⛞ 䩶 㒧 㗤䝌㛊 㗤䝌ⷪ㹀ˈῑ ⱘⷪ㹀⫼Ѣ 㹀㛊 Ѣ㹿䖤㸠ⱘ 䩶 ⛁䞣⸈ ˈⷪ㹀 г⫼ Ў㡖㛑ⱘ㒱⛁ ˈ⒥䔼 䚼䱨 ϔ↉䎱⾏ ⫼ 䩶ҹ 䆕䆒䅵ⱘ ˈ䖭ϔ ⱘ 䗮䖛 䝌⋫ῑ 䩶ⱘẔ⌟ ⦄DŽ ↣Ͼ䝌⋫ῑⱘ 㕂 㞖 䕞⫼ ⿏ 䩶Ϟ㸼䴶ⱘ䝌⎆ˈⳂⱘ Ўњ 䝌⎆ ϟϔῑˈ䖭 Ѣ㓈 ῑⱘ䝌⎆ⱘ 㸵ˈ 催䗳䖤㸠 ϟ㓈 䝌⎆ⱘ 㸵 䴲 䞡㽕ⱘDŽ ϔϾ䝌⋫ῑⱘ կϔϾ ㉇䭓ⱘⷁῑˈ 䝌Ң ⷁῑ䴴䞡 ⑶⌕ 1R 䝌 㔤ˈ✊ 1R 䝌 㔤ⱘ䝌⎆ ⬅1R 䝌䖤䕧⋉䕧䗕㟇䝌 ⫳䔺䯈ˈℸ㋏㒳 䝌⎆ˈ䝌⎆䴴䞡 Ң↣Ͼ䝌ῑ⌕ ↣Ͼ䝌 ῑ 䝌⎆ⱘ䖨 ⬅ Ͼ䕧䗕⋉䖯㸠DŽ↣ϔϾ䝌⋫ῑ ⬅ϔϾЁ䯈 ЎϸϾ ˈ䝌⋫ῑϢⲪП䯈 կϔϾ∈ ˈ䖭 Ϣ⦃ ˈ ⷁῑⱘ կ ∈ ⫼ 䩶 䖤㸠 䖯㸠 ⋫䝌⋫ῑ ⱘ ⫼ ⿔䞞 䩶㸼䴶⅟⬭ⱘ䝌⎆DŽϔ 䴲偅 ⱘ 䕞 㺙 ↣ϔ䝌⋫ῑⱘ ջˈ 䴲偅 䕞 㺙 ϔ㑻䝌⋫ῑⱘ ջ⫼ 䝌⎆ ⓖ⋫ῑ 㒭䝌⋫ῑ ⱘ 䩶 կ㡃 ⱘ Ёˈῑ ⱘ↣ 䕞 ⫼䕞 㺙㕂Ϣ䔼䘧䖯㸠 DŽ1R ῑЁ կϔϾ ϟ䕞⫼ 䰆ℶ 䩶 䝌⎆⎆䴶ПϞˈ 1R ῑϢⓖ⋫ῑП䯈䖬 կϔϾ㑴 䕞ˈ⫼ 㞾 䇗㡖䝌⋫ῑ 䩶ⱘ䔼䗍ˈ⬅⎆ 㔌ҹЁ 䕀 㑴 䕞 䩶ⱘЁ ˈ 䩶ⱘԡ㕂⬅ϔϾ⬉ ⱘӴ Ẕ⌟ˈ㗠 Ѣ 䩶ҙҙ ϡ䇗㡖DŽ䩶ԡ㕂 Ϣ 1R 㑴 䕞ⳌԐ ⬉ 䩶Ӵ ԡ ϔ㑻ⓖ⋫ῑ 㺙 ϔϾ 䯁ⱘḚ Ё⫼ 䰆ℶ䝌⎆∵ Ӵ DŽ ↣Ͼ䝌ῑ ⱘ⍌ 㒓 ⛁ ⍜䰸⬅Ѣ䝌 ⦃㋏㒳䗴 ⱘ 䱰DŽϨ ⓖ⋫ῑ ˈІ㑻 ㋏㒳䰸 ⅟⬭ 䩶㸼䴶Ϟⱘ䝌⎆ˈ㪌≑ ∈ 㹿䞡 ⫼ ∈Փ⫼DŽ 䩶㸼䴶⅟ԭ&O ⱘ䞣䗮䖛䴲 ⱘІ㑻ⓖ⋫㋏㒳䰡ԢDŽ䝌⋫↉ Ѣ㓈 䗮䖛Ϣ⍌ 㒓 ⛁Ѹ ǃ㪌≑ 䝌ῑⱘկ䝌ㅵ䘧Ⳍ䖲㹿䞣 DŽ䖭 ⴔ 䝌ῑⲪ 䳔 䍄䚼ӊDŽ䝌ῑ ⌙ῑ ˈ 䖤㸠 㛑㡖㑺㛑⑤ Ѣ㓈 DŽ 乏 催 催⏽ ⱘ䲒Ѣ⸈劲ⱘѻ ˈ䆹⌙ῑ 䝌ῑ㛑䗮䖛 䗴 ⍌ ㆅ䖯ϔℹ 催䝌⋫ ⥛DŽ 䝌⊼ ῑⱘ⌕䗳䗮䖛⫳ѻ㒓䗳 ǃ 䩶 䩶㑻 ˈҹ 䝌⎆⌧ 䅵ㅫˈ䝌⎆⌧ 䗮䖛䆒㕂 䝌ῑϞⱘϔϾ⬉ ⥛Ҿ ϔϾ↨䞡 Ӵ 㒘 ⌟ ˈ⫼ҹ㸹 Ϟ䗄䆒 DŽ 䝌⊼ ῑⱘ⌕䗳䗮䖛⺕ ⌕䗳䅵⌟䞣 䅵ˈ 㹿 ⫼ Ϟ䗄ⱘ䅵ㅫⱘ䆒 DŽ 䝌ῑ ⱘ䝌⎆⌧ 䗮䖛ⱘϔϾ⬉ ⥛Ҿ ϔϾ↨䞡 Ӵ 㒘 ⌟ ˈҹ⫼Ѣⲥ㾚DŽ ⫳ѻ㒓 ℶˈ䝌ῑ ⱘ 䩶 ゟ 㹿 䩶 ҹ䰆ℶ䖛䝌⋫DŽ Ё䝌⒊⎆ⱘ ⦃䖛Ўˈ䞡䞣↨Ў ⱘⲤ䝌ˈ ̚ ćⱘ ϟ⬅$53䝌⋉⬅䝌㔤˄ Ѣ䝌 ⫳˅䖲㓁⋉ 1R Ϣ1R 䝌⋫ῑˈ 1R 䝌⋫ῑⱘ䝌⌧ 䞡䞣↨㑺 ̚ ˄ ⫼䝌⌧ ⼎㋏㒳˅ˈ ҹℸЎ 䇗㡖䝌ⱘ ⌕䞣ˈ 1R 䝌⋫ῑⱘ䝌⌧ ⬅ 䩶 ˈѻ ӊ˄ ǃ ǃ㒓䗳 ˅ˈ⛁ ⏽ ㄝㄝ ˈ 䝌⋫ῑ 䝌⋫ І㑻Ң 1R 䝌⋫ῑ 1R 䝌⋫ῑˈ䝌⎆Џ㽕Ϣ⇻ 䪕 ˈЏ㽕 )H 2 ˈ ⱘѻ⠽ )H&O 䖛ⱘ䝌 Ң1R 䝌⋫ῑІ㑻⌕ 䕞 ˈ✊ ⌕ 1R 䝌 㔤 ℸ 䝌⎆ⱘ䞡䞣ⱒ ↨㑺 ˈ)H&O ⱘ⌧ 㑺 ˄ 䞡䞣ⱒ ↨˅ 䪕ⱘ 䞣Ў ̚ ˄䞡䞣ⱒ ↨˅ ̚ 㗗 Ў ˈ 䝌Ё䪕ⱘ 䞣 12 䝌 㔤 ⬅ф 䖯㸠⾏㒓 ˈ 䝌 䗕 䝌 ⫳ 䖯㸠 ⫳DŽ ⫳䝌ⱘ䪕 䞣㑺 ⌕ 䝌㔤 䝌㔤Ё ⫳䝌 ⫼ҹ 㸵 䝌䞣ⱘ 䝌㔤Ёⱘ䝌⎆ ϔ 1R 1R 䝌⋫ῑDŽ䝌⒊⎆ⱘ 㗗1R ῑ 1R ῑ1R ῑ1R ῑ Ⲥ䝌 㑺 㑺 㑺 㑺∃ 䪕 㑺 㑺 㑺 㑺⏽ ̚ ć ̚ ć ̚ ć ̚ ćǃ⏙⋫ῑ⏙⋫ῑ䖲㓁І㑻⛁∈ ⋫ˈ ῑ㞾 ⦃ˈ㞾 䇗㡖⑶⌕DŽ⬅Ѣ䝌⋫ 䩶ⱘ㸼䴶䰘ⴔϔ䚼 䝌⎆ˈ䗮䖛ⓖ⋫ ҹ 䰸 䩶㸼䴶ⱘ䝌⎆ˈҹ 䆕 䩶ⱘ㸼䴶䋼䞣DŽ䝌⋫П 䩶㱑㒣䖛㑴 䕞ⱘ⫼ˈԚ 䩶㸼䴶䖬䰘ⴔ䚼 䝌⎆ˈ䖭ḋ䖬 䗮䖛ⓖ⋫ῑⓖ⋫ 䰸⅟⬭ⱘ䝌⎆DŽⓖ⋫ῑ Ў ↉ˈⓖ⋫ῑ䕗Ԣ䚼ԡ˄ϟ䚼ջ Ϣ 䚼 ˅ ⷪ㹀ˈ䖭ѯῑⱘ㒧 Ϣ䝌ῑⳌԐˈῑ ⱘⷪ㹀⫼Ѣ ‵㛊 䙁⛁⸈ ˈⷪ㹀 㒱⛁ ⫼Ѣ㡖㛑ˈ⛁∈⫼㪌≑ ϔϾⓖ⋫ῑ䞛⫼⊼ ⛁ˈ✊ ⫼Ѣ 䩶ⱘ㸼䴶DŽ ∈ Ң 㒜ϔ㑻ⓖ⋫ῑⱘ ˈ ∈ Ϣ↣Ͼⓖ⋫ῑП䯈 ⦃ˈ⬅Ѣ ⫼∈ˈІ㑻ⓖ⋫ ⦃㋏㒳 催 㛑ϢԢ∈㗫ⱘ⡍⚍ˈ ∈ Ң ϔ㑻 䕂⌕⑶ ϔ㑻ˈ䖭ḋˈ∈ Ϣ 䩶ҹ ⌕ ˈ↣ῑⱘϞϢϟ䚼 䜡 ∈䲚ㅵ⫼ 䗖䞣ⱘ∈ˈ↣ϔ 䲚ㅵ ҹҢ ջ DŽ 䕞ԡѢ↣ϔ ῑⱘッ䚼ˈ⫼Ѣ ⓖ⋫∈ⱘϡ ˈⓖ⋫∈⬅ 㑻ⓖ⋫ ⋉Ң⛁ⓖ⋫䕙 㔤 ϔ㑻ⓖ⋫ῑˈ 䝌 ⬅ 䝌 㔤 䲚 ✊ ˈ⋉ ⋫⍸ DŽǃ ➹➹ Ў⛁ぎ⇨ DŽϔϾ∈ ǃ㪌≑ ⛁ぎ⇨ 䩶 ➹ ԡѢⓖ⋫ῑП ˈ⫼ 䩶㸼䴶 ԭⱘ∈ӑDŽ䖛Ў㒣䖛䝌⋫ ⓖ⋫П ˈ 䩶㸼䴶䰘ⴔ∈ ˈ䗮䖛 ➹ ⱘ 䲚ㅵ 䩶ϸջ ⛁ぎ⇨ˈՓ 䩶 䖯 1R ㋻䕞 ➹ˈ䆹 ㅵ 亢 ˈ⛁Ѹ ˄㪌≑ ⛁ ˅ ϔϾ Ҏ ῑⱘ 䲚ㅵDŽ կ Ͼ 䩶 䕞⫼〇 㓈 䩶∈ 䗮䖛㒓ˈ 䰆ℶ 䩶 㾺䲚ㅵ Ӹˈ↣Ͼ 䕞 ԡ ➹ ⱘ Ϣ ˈϸϞϸϟ ➹ ⱘ⏽ ⬅ 䇗㡖DŽǃ ⇨ 䲚㺙㕂䆹䆒 ⫼ 䝌⋫ῑǃⓖ⋫ῑ 䝌⋫ 䕙 㔤ⱘ ⇨DŽ⬅Ѣ 䝌⋫↉ ⏙⋫↉ѻ⫳ 䞣ⱘ ⇨ˈ䝌⇨ 䲚 䔺䯈 ⧚ˈ䰡Ԣ 䝌⇨Ёⱘ䝌 䞣ˈ䆹㋏㒳 ⇨亢 ˈ⋫⍸ ˈ⋫⍸ ⋉ˈ⚳ ㄝㄝDŽǃ 1R ㋻䕞䆹 ㋻䕞 Ͼ ㋻䕞V ϸϾ㓧 䕞 ϔϾ 䕈 ⱘ ˈ↣Ͼ ㋻䕞 䗮䖛⬉ 䗳 ⣀Ӵ ˈ↣Ͼ ㋻䕞ⱚ կ㓧 䕞 㓧 䕞⬅⇨㔌 䰡DŽ䆹 ㋻䕞⫼ կ 䩶 Ё 䝌⋫↉ⱘ DŽǃ1R 㑴 䕞1R 㑴 䕞⬅⎆ 㔌ҹЁ 䕀 䕞 䩶ⱘЁ ˈ㞾 㑴ℷ 䩶 1R ⌏ ⱘ䎥 ˈ 䩶ⱘԡ㕂⬅ϔϾ⬉ ⱘӴ Ẕ⌟ˈ㗠 Ѣ 䩶ҙҙϡ䇗㡖ˈ䆹㑴 䕞 ԡѢ 1R ㋻䕞 Ϣ 1R ⌏ П䯈ˈ&3& 㣗 㑺Ўf PP ㊒ Ўf PPˈ 䩶Ў⛞ 䭄 Ўf Pҹ 㔎䱋ϡ䙉Ңℸ DŽǃЁ䯈⌏∈ ⌏ 䞞 䩶ˈ 䖍 ˈՓ 䩶 ⫳ѻ㒓 Ё䖲㓁䖤㸠DŽ㽕∖⌏ 㛑 Ў PSP VHF [ VHF P P P P P P ˘ P ˈ⌏ Ў ˈ⌏ 䔺 䗳 Ў PSPˈ Ϩ716Ў 䖍 ↉ℷ 䗳 ⚍ 䗳⥛Ў PSP VHF ˗746Ў 䖍 ↉ 䗳 䗳 ⚍ 䗳⥛ЎPSP VHF ˗316Ў䝌⋫↉ℷ 䗳 ⚍ 䗳⥛Ў PSP VHF ˗346Ў䝌⋫↉ 䗳 䗳 ⚍ 䗳⥛Ў PSP VHF DŽ ϔϾ ⿏ ⱘ⌏ 䔺˄䔺Ϟ㺙 Ͼ⌏ 䕞˅ǃ 䫕㋻㺙㕂ⱘ 䕞Ϣ ℷ 㒓ⱘ 䕂 䔼 䫕㋻ 䕂 䔼 ҹՓ 䕞Ϣ䩶ϱ㓇 䕞 ⌏ 䔺ⱘ㸠㣗 〇 ԡѢϸϾԡ㕂ˈ 催 ⱘ 䴴 ˈ⌏ 䔺 ϔϾ䞡 䩶㒧 Ͼ䕂 Ͼ䔼䘧ջ 䕂ˈ⬅ϔϾ⬉ 䗳 ϔϾ䩶ϱ㓇⡉ ⿏ ˈϔϾ䩶ϱ㓇偅 ⱘ⌏ 䔺㋏㒳 Ẅ偅 ⱘ 䩶 䕞 ҹ 㞾 կ 〇ⱘ 䴴ⱘ 䩶 DŽ⌏ 䔺ԡ㕂 ϔⳈ㹿䎳䏾 乘䆒 ԡ㕂ˈ Ϩ ㋻ ϟˈ 䰤 ⫼Ѣ 㡎↉ 䖍 ↉ 䗳 䔺ˈ䆹 㞾 䖯㸠DŽϔϾ㑴 䕞 ⌏ ⱘ 䴶 㑴ℷ 䩶 ⌏ ↉ⱘ䎥 ˈЎⱘ 〇 䖤㸠䖯 䖍 ↉DŽ⌏ ⱘ 䞣 䎇 Ѣ 䖍Ϣ 䖍ⱘ ˈ 䖍 ℶ 䗳ˈ 䗳ㄝϔ㋏ ӏ ՓЁ ↉ϡ䯈 䖤㸠ˈ 䖬 կϔϾ 䩶 䕞 㺙㕂 ϔϾこ 㺙㕂DŽ1R 㑴 䕞䆹㑴 䕞Ў䴲偅 ǃ 䕞⎆ 偅 ˈ ԡѢЁ䯈⌏ ⱘ ջˈ⫼Ѣ 䖍 㞾 䇗㡖 䩶ⱘ䔼䗍DŽ ⬅⎆ 㔌ҹЁ 䕀 䕞 䩶ⱘЁ ˈ 䩶ⱘԡ㕂⬅ϔϾ⬉ ⱘӴ Ẕ⌟ˈ㗠 Ѣ 䩶ҙҙ ϡ䇗㡖ˈ↣Ͼ&3&㋏㒳 Ӵ ˈ 䯔ˈ䖛Ⓒ ˈ 䴶 ⎆ ˈ&3& 㣗 㑺Ўf PP ㊒ Ўf PPˈ 䩶⛞ 䭄 Ўf Pҹ 㔎䱋ϡ䙉Ңℸ DŽǃ 1R 㑴 䕞1R 㑴 ԡѢ ⠭ Ϣ 䖍 П䯈ˈЎϝ䕞 ˈ⫼Ѣ 䩶 䖍 䩶䖯㸠 Ёˈҹ 䆕 ㊒ ˈ 䩶ⱘ ⬅&&'㒓 Ӵ 催㊒ ⫼Ѣ 䖍 㗠 Ѣ䩶ҙҙ ϡ䇗㡖ˈ䕗 Ͼ㑴 䕞㊒ 㽕催ˈ&3& 㣗 㑺Ўf PP ㊒ Ўf PPˈ 䩶Ў⛞ 䭄 Ўf Pҹ 㔎䱋ϡ䙉Ңℸ DŽǃ 䖍䖍 Ў 偅 Ⲭ DŽ ⠭ ǃ 䖍 ǃ↯ 䖍 ˈ Ё 䖍 ⫼Ѣ ⳈѢ 䩶ⱘ 䖲㓁 䩶ⱘϸ䖍DŽ 䖛Ў 䩶㒣䖛㑴 䕞ⱘ Ёˈ䖯 䖍 ˈ⫼Ѣ ⳈѢ 䩶ⱘ 䖲㓁 䩶ⱘϸ䖍ˈ↣Ͼ կϸ 㞖ⱘ ˈ 䆒䅵Ў ҹ 䕀 e⫼Ѣ ϔջ ϔջⱘ ˈ 䖍 Ў⛞ 䩶㒘 ˈ 䖍 䚼ӊ Ў䞡 ⛞ 䩶ˈ㒧 ↣ϔ 䖍 㺙 ⒥ Ϟˈ↣ϔ 䖍 㺙 ㊒⹂㒓 䕈 ⱘ 䔼Ϟ䖤㸠 /0 JXLGH Џ ⸔Ϟ⿏ ˈ⒥ ҹ 䩶ⱘЁ 㒓Ў ˈ䗮䖛Ѹ⌕䇗㡖䗳啓䕂⬉ ϔϾ ϱ 䖯㸠㊒⹂ ˈ ⱘ䇗㡖 䎇 ⱘ⿏ 䞣ˈ 䆌 ⱘ 䗮䖛 䆌 ˈϔ㠀 䖍 Ў PP ⱘ ϸ㗙 䖍 ѢϞ䗄 㛑 䍋䎥 䫭䖛 DŽ 䖍 ⱘ 䕈Ў 䞥䩶䖯㸠⹀ ⧚ Ϣ⺼ ⱘ 㣗 ˈ↣ϔϾ 䕈 㺙 ⒮ 䕈 Ϟˈ ⱘ䞡 䇗㡖⬅ϔϾԎ 偀䖒 ⧗ ⒮⦴ϱ 䖯㸠 ⱘ䕈 䯈䱭䇗㡖⬅ϔϾԎ 偀䖒ǃϔϾ⧗ ⒮⦴ϱ 㞾 乊Ϣ Ἠ䖯㸠䇗㡖ˈ ⫼⺼ Ϣ ⱘ ⊩䖯㸠䞡⺼DŽ⬅⎆ 㔌偅 ⱘ ϟ䕞⫼ҹ 䩶ˈ 䕙 䯈 䩶ⱘ ˈϸ䕞ⱚ㺙 ⒮ 䕈 ⬅㘮㛎㛖㽚ⲪDŽ Ϟˈ ⱘ䞡 Ϣ 䯈䱭 䖯㸠㞾 䇗㡖ˈ↣ϔϾ 㗗/ 㑻䅵ㅫ Ё乘䆒 ⱘҹ㞾 䖯㸠䇗㡖ˈ 䳔 ⱘ 乘DŽ 䖍 㺙 䖍 ⱘ ջDŽ㒣䖛 䖍䚼ⱘ ˈ䖍䚼Ӯ ↯ ˈ 䗮䖛 ջⱘ↯ 䖍 Ё ⱘ↯ DŽ 䖍 ⱘ ǃ䯈䱭 䆒 ǃ ↯ ⱘ 䆒 ㄝ⬅ 㞾&38ⱘ 㞾 䆒 ˈϸ㑻 Ё㋏㒳ⱘ䞛⫼˄ 㑴 䕞˅⹂ 䩶 Ёⱘ ˈ Ϩ䰡Ԣњ 䖍 ˈ 催њ ⥛DŽ Ё 䖍 ⱘ䖍䚼 ˈ㒣䖛 ⑰ῑ䖯 䖍 ˈℸ ⑰ῑϔ㠀 㞾⬅こ ˈԚ 䖬 կϔϾ Ⲫ ҹ䰆⑰ῑϛϔ ⦄ DŽ㒣䖛䖍 䖍 䖭ϔ 䭓 ⱘ⠛ˈ 㒣 ⑰ῑ 䖍 䕧䗕 DŽ ˈ䖍 䑿⿏ 䰤ԡⱘ㓈 ԡ㕂ˈ Ң䖍 䑿ⱘ㺙 Ў 䖯㸠DŽz↯ ˖Ў䕞 ⇨㔌 偅 ˈԡѢ 䖍 ⱘ ջˈ⫼Ѣ 䖍 Ё ⱘ↯ ˈ 䕞ⱘ Ў䬏䩶ˈϡ⫼ ˈ⫼ 䯁 ˈ ⬅ϔϾ⇨㔌 ⬅ϔϾѸ⌕啓䕂⬉ ϱ 䕈 䖯㸠 䇗㡖DŽz䖍 ˖Ў⬉ 偅 䕀 ⣀Ӵ 䕈 䖍 ԡѢ 䖍 П ˈ⫼Ѣ 䖍 ϔ 䭓 ⱘ⠛ˈϸ 䖍 ˄↣ ѢϔϾ䔼䘧ˈ䖍 䗮䖛⬉ 偅 ϱ ⊓䔼䘧 ԡϢ䗮䖛ⱘ Ⳍ ˈ ㇻ 䕑 䔼䘧 ⫼ѢϔⳈ ㋻䔼䘧˄ Փ ῾⿏ⱘ ӊϟ˅ˈ䖭ḋ њՓ⫼⎆ DŽⳈ㒓 Ў PP 㺙Ѣ Ͼ ⱘ↣Ͼ Ϟˈ⫼Ѣ ⱘ 䗳 Ў⎆ ˈ ⱘ䗳 ℹѢ䩶 ⱘ䗳 ҹ⫼ 䭓 㑺 PPⱘ 䭓 ˈ↣Ͼ 䕀 䕈ˈ 䕈 䴶 ⬅䫹 ⒮ 䕈 ˈ 䕈ⱘ ℹ⬅ϔ ㊒⹂ ˈ⹀ ⧚ⱘ 䞥㶎 啓 䆕ˈ↣ϔ䖍 䕈ϔ䍋⬅㶎 ԡ䫹 Ѣ 㺙 DŽǃ1R ⧚㋏㒳䆹 ⧚㋏㒳⫼Ѣ 䖍 ⱘ 䖤 ㆅ 䆹㋏㒳 ԡѢ ⱘ 䴶DŽ ϔϾ ⑰ῑ ϝϾ‵㛊 䖤䕧 ˈϔϾ啓䕂偅 ㆅ⿏ 㺙㕂ˈ ϝϾ ṊDŽ䆹 䖤䕧 ⬅ 䗳啓䕂偀䖒䗮䖛䫒䕂Ϣ䫒 偅 ˈ䆹 ℹ㺙㕂䖭 ՓПϢ䖍 ℹ䖤㸠DŽ ϔϾ Ṋ⒵ ˈ⿏ 㺙㕂 ⱘぎṊ ˈ䖯㸠 Ṋ 㞾 䲚 䞠ˈ⑶ ⱘ ⬅ ⧚⑰ῑ ⱘ㺭 ԣDŽ䖬 կϔϾ⫼Ѣ ⠭ ⱘ ⑰ῑⱘ Ṋ ˈ ⠭ ⱘ 䗮䖛⑰ῑ㺙 ℸ Ṋˈ ⠭ Ṋ⒵ ⬅㸠䔺䖤䍄DŽǃ1R ㋻ 䕞䆹 ㋻䕞Ў Ӵ 䕞 ˈ ѠϾ ㋻䕞 ѠϾ㓧 䕞 ϔϾ 䕈 ⱘ Ḛ ˈ↣ϔϾ ㋻ 䕞⬅⬉ 䗮䖛 䗳 ⣀偅 ˈ㓧 䕞⬅⇨㔌 䰡ˈ䆹 ㋻䕞⫼ կ 䩶 䖍 ⱘ DŽǃ ⌏⬅Ѣ 䖍 ǃ䔻 䕞 䔻 ˈ㗠 㟈 䩶ⱘ䗳 ⫳ ˈ䖤⫼1R ⌏ 䆕 Ёϔ乍 ⫳ ˈ ℷ 䖤㸠DŽ㽕∖ⱘ⌏ 㛑 PSP VHF [ VHF P P P P P P ˘ P ˈ䔻 䕞 PLQ 䝌⋫䗳 PSP P ˘ PDŽ⌏ Ў ˈ⌏ 䔺 䗳 Ў PSPˈ Ϩ716Ў 䖍 ↉ℷ 䗳 ⚍ 䗳⥛Ў PSP VHF ˗746Ў 䖍 ↉ 䗳 䗳 ⚍ 䗳⥛Ў PSP VHF ˗'16Ў 䖲䔻↉ℷ 䗳 ⚍ 䗳⥛Ў PSP VHF ˗'46Ў 䖲䔻 ↉ 䗳 䗳 ⚍ 䗳⥛Ў PSP VHF DŽ ϔϾ ⿏ ⱘ⌏ 䔺˄䔺Ϟ㺙 Ͼ⌏ 䕞˅ǃ 䫕㋻㺙㕂ⱘ 䕞Ϣ DŽℷ 㒓ⱘ 䕂 䔼 䫕㋻ 䕂 䔼 ҹՓ 䕞Ϣ䩶ϱ㓇 䕞 ⌏ 䔺ⱘ㸠㣗 〇 ԡѢϸϾԡ㕂ˈ 催 ⱘ 䴴 DŽ⌏ 䔺 ϔϾ䞡 䩶㒧 Ͼ䕂 Ͼ䔼䘧ջ 䕂ˈ⬅ϔϾ⬉ 䗳 ϔϾ䩶ϱ㓇⡉ ⿏ ˈ⌏ 䔺῾⿏ⱘ 䰤ԡ㕂ⱚ ッ䚼⺄ DŽ⌏ 䞣 䎇 Ѣ 䖍Ϣ 䖍ˈ ˈ ⱘ 䰡䗳 ㄝ ˈ ℶ 䗳ˈ 䗳ㄝϔ㋏ ӏ Փ䔻 Ё ϡ䯈 䖤㸠DŽϔϾ䩶ϱ㓇偅 ⱘ⌏ 䔺㋏㒳 Ẅ偅 ⱘ 䩶 䕞 ҹ 㞾 կ 〇ⱘ 䴴ⱘ 䩶 DŽ⌏ 䔺ԡ㕂 ϔⳈ㹿䎳䏾 乘䆒 ԡ㕂ˈ Ϩ ㋻ ϟˈ 䰤 ⫼Ѣ 䖍 ↉ 䖲䔻 ↉ 䗳 䔺DŽ䆹 㞾 䖯㸠DŽǃⲤ䝌䝌⋫ 㡎 ⱘ⫼Ⲥ䝌䝌⋫ ˈ䝌⋫䗳 䱣ⴔ䝌⌧ ⏽ ⱘ 催㗠 ˈԚ Ⲥ䝌ⱘ ˈՓ䝌⎆ ⏽ 催 䰤 DŽ 䝌ῑЁˈ∃ ⇶⇨ԧⱘ㪌 䞣ˈ䱣ⴔ⏽ 催㗠 ⚜ ˈг䱣ⴔⲤ䝌⌧ ⱘ 催㗠 ˈ䖬䱣ⴔ䝌⎆Ё∃ Ѯ䪕 䞣ⱘϞ 㗠 ˈԚ ⱘ ⏽ DŽⲤ䝌 䞣ϡ ˈ∃ Ѯ䪕 㡃 ⱘ⒊㾷 DŽ ⒊㾷 䱣Ⲥ䝌⌧ ⱘ 催㗠ϟ䰡DŽ ϡ ⌧ ⱘⲤ䝌Ёˈ䱣∃ Ѯ䪕 ˈ䝌⋫ 䯈 ˈ ⷁ䝌⋫ 䯈 䞣ԢѢ佅 ̚ ⱘˈ 䍙䖛 䝌⋫ 䯈䰵 ˈ ҹ ∃ Ѯ䪕 䞣 䖥佅 䝌⋫ 䯈 䭓DŽ ℸ⫳ѻЁϡ䞛⫼∃ Ѯ䪕ⱘ⌧ 䖥佅 ⢊ ⱘ䝌⒊⎆ˈҹ 䝌⋫ 䯈 䭓DŽ Ⲥ䝌⌧ 䕗催 ˈ∃ Ѯ䪕 䖒 佅 ⢊ ˈ⬅ℸ䝌⎆⌧ ϡ 催DŽ 䝌⋫䖛ˈ㱑✊䝌⎆⌧ 䰡ԢˈԚ∃ Ѯ䪕 䞣Ϟ ˈ⬅Ѣ䖭ϸ⾡ ㋴ Ⳍ ˈ ϔ 䯈 ѦⳌ ⍜ˈ ҹ 䝌⋫ⱘ䕗䭓 䯈 ˈ䝌⋫䗳 䖥Ѣ ϡ DŽḍ Ϟ䗄ˈЎњ䙓 ∃ Ѯ䪕䖒 佅 ⢊ 䝌⋫ 䯈ˈЎњ䙓 ⏽ 催䗴 Ⲥ䝌䖛 ⱘ ˈⲤ䝌䝌⋫ 㡎 ϔ㠀 䝌⌧ ̚ J /ˈ⏽ ̚ 嘙&ǃFe2+⌧ Ў ̚ J /DŽѨゴ 䔻 ⫳ѻ ⱘ ⫼Ϣϔǃ䖲䔻䖛ⱘ⡍⚍Ϣ Ⳍ↨ˈ䖲䔻 ⫳ѻ⥛催ǃѻ 䋼䞣 ⦄ Ẅ Ϣ㞾 ㄝӬ⚍ˈ ⊯ⱘ䞛⫼DŽ䔻ӊ ϸϾҹϞ乎 㕂ⱘ䔻 Ϟ䖯㸠䔻 ˈ 䗮䖛㹿䔻ⱘ䔻ӊ˄ 䰙Ϟ ˅ Ͼ 㒘㘨㋏ ϔϾ ԧⱘ䔻 䖛 䖲䔻䖛DŽ 䖲䔻䖛Ёˈ Ͼ 㒘ⱘ Ẅǃ⬉⇨䆒 ⡍ 㡎 П䯈 ⴔⳌѦ㘨㋏ǃⳌѦ ⳌѦ 㑺ⱘ ㋏ˈҢ㗠Փ ⡍ 䴲 DŽ ℸˈ 䖲䔻䖛䰸њ 䔻䖛ϔ㠀ⱘ⡍⚍ ˈ䖬 䖲䔻䖛 䑿ⱘϔ㋏ ⡍⚍DŽǃ䙉 䞥 ⾦ԧ⿃⌕䞣Ⳍㄝ䆕䖲䔻䖛 ҹ乎 䖯㸠ⱘ ӊ ӏԩⶀ 䯈䞥 ⾦ԧ⿃⌕䞣 乏 Ⳍㄝⱘ ㋏ˈ 乏䙉 䞥 ⾦ԧ⿃⌕䞣Ⳍㄝⱘ DŽ㢹 ⬹䔻ӊⱘ ˈ䔻ӊ ԡ Ϟⱘ⾦ԧ⿃⌕䞣Ⳍㄝ ϟ ˈ ˖h1µR1˄1+S h1˅=ĂĂ= h iµRi˄1+S hi˅=ĂĂV s ˄ ˅Ё hüü䔻ӊ ˗µµRüü䔻䕞㒓䗳 ˗S hüü ⒥⥛ˈㅔ⿄ ⒥˗V süü䔻ӊ ԡ Ϟⱘ䞥 ⾦ԧ⿃⌕䞣˗ǃLüüϟ ˈ㸼⼎ DŽ˄ ˅ 䖲䔻䖛 䞡㽕ⱘ⡍ Пϔⱘ⌕䞣 DŽ⬅ ˄ ˅ ⶹˈ 䖲䔻 䔻 䇗 ˄䕞㓱 䕞䗳˅㊒ ⱘ㽕∖ 䴲 催ⱘDŽ✊㗠ˈ㒱 ㊒⹂ⱘ䔻 䇗 ϡ ⱘˈ㗠Ϩ 䔻 䖛Ё ⾡ 㡎 ㋴ ϡ 䙓 㽕 ⫳⊶ ˈ㽕 ӏԩⶀ 䛑 ˄ ˅ϔ ⱘ ㋏ ϡ 㛑ⱘDŽџ Ϟˈ ϔ Ϟ䖲䔻䖛 ҹ乎 䖯㸠 䴴 ⱘ㞾䇗⫼ ҹ 䆕ⱘDŽ 䖲䔻䖛ⱘ ϔ〇 ˄ 㸵˅⢊ ϟˈ Ͼ Ͼ 㡎 ⫳њ⊶ ˈ 㟈 䯈䞥 ⾦ԧ⿃⌕䞣 䇗ˈӮゟ ѻ⫳ ⱘ ˈ ⱘ Ӯⶀ ϔ㋏ 䆒 ⡍ 㡎 ˈՓ Ӏѻ⫳Ⳍ ⱘ ˈҢ㗠Փ䖲䔻䖛Ң ⱘ〇 ˄ 㸵˅⢊ 䖛⏵ ϔ ⱘ〇 ˄ 㸵˅⢊ ˈ 䖲䔻䖛Ё ⱘ䖭⾡⫼ ⱘ㞾䇗⫼DŽ ✊ˈ䖲䔻䖛 Ͼ 㸵䖛ˈ Ё䍋ⴔ 䞡㽕ⱘ⫼DŽǃ䙉Ң㛑䞣ӏ ϔ 䔻 䇈ˈ 䔻 䖛ⱘ㛑䞣 ϟ ˖N m+ N tf=N r+N f+N tbЁ N müüЏ⬉ 䕧 ⥛˗N tf ǃN tbüü ǃ ⥛˗N füü ⥛˗N rüü䔻 ⥛DŽ䆹 䇈 䔻 䖛⫼ ⱘ㛑䞣ㄝѢ ⱘ㛑䞣DŽ ˄ ˅ ϟ ˈ ˖ N= N tf- N tb=N r+N f- N m ˄ ˅䆹 䇈 Ѣ䔻ӊϸッ ⱘ㛑䞣 ㄝѢ ⱘ㛑䞣 DŽQ 䖲䔻 䇈ˈḍ ˄ ˅ⱘ ㋏ˈ㛑䞣 ϟ ˖n. N i= t fn B0h n v n– t f B0H0v =N -N ˄ ˅i=1Ё t füü ԡ ˗B0üü䔻ӊ ˗H0ǃh nüü ǃ ˗vüü㒓䗳 DŽ䆹 䇈 䖲䔻 ⱘ ǃ ⱘ ⥛ ˄ㄝѢ 䔻 ⱘ㛑䞣 ˅ㄝѢ ⱘ㛑䞣 DŽ㢹≵ ˈ ˄ ˅ ㄝѢ䳊ˈ ˖n. N i=0 ˄ ˅i=1䆹 䇈 ˈ 䖭⾡ ϟˈ䖲䔻 䯈ⱘ 䍋Ӵ䗦㛑䞣ⱘ⫼ˈ ϡѻ⫳㛑䞣ˈгϡ⍜㗫㛑䞣DŽ 䖲䔻䖛Ёˈ㢹 ⫳њ ˈ Ӯ䗮䖛 Ӵ䗦㛑䞣ⱘ⫼ˈՓ 䔻 ⱘ䋳㥋 䜡 ㋏ ⫳ DŽг 䇈ˈ ⱘ Ӯ 㟈䖲䔻 䔻 䋳㥋ⱘ䞡 䜡DŽ 䖭ϔ⡍ ˈ 䖲䔻⫳ѻ 䇈ˈ 䴲 䞡㽕ⱘDŽǃ 㛑⍜㗫ⱘϡ㒳ϔ䖲䔻䖛Ёˈ 䔻 P max ⥛ N maxϡ 㚃 㽕 ⦄ ϔ 䔻 Ϟˈ㗠 㒣 ⦄ ϡ 䔻 Ϟˈ䖭⾡⦄䈵 䖲䔻䖛 㛑⍜㗫ⱘϡ㒳ϔ DŽ䖲䔻䖛Ё㒣 ⦄Ϟ䗄 ⱘ 䴶ⱘˈ ЁЏ㽕ⱘ ϟ ǃ䗳ㄝⱘ DŽ䖲䔻䖛ⱘ䖭ϔ⡍ ˈ Ѣℷ⹂ 䖲䔻 ⱘ 㡎 џ ˈ䛑 ⱘDŽѠǃ 䔻 ⫳ѻⱘ 㡎⡍⚍㭘 㟇ϔ 䰤 ˄՟ PP˅ ˈ⬅Ѣ ⏽ ⏽ⱘ 䲒ˈ 䲒 ⦄⛁䔻ˈ Ϩ䱣ⴔ䩶 ↨ ˈ ⱘ⛁䔻 ӊϟˈ㽕 䆕㡃 ⱘ г䴲 䲒DŽ䞛⫼ 䔻 ⊩ ҹ䕗 㾷 䖭ѯ䯂乬DŽ佪 ˈ ϡ ⏽䰡 ⏽ ϡ ⱘ↯⮙ˈ 㗠 ҹ⫳ѻ 㭘ǃ Ϲ 䭓 ⱘ DŽ ˈ 䔻 㸼䴶 ⋕ ҹ 催ˈ䖬 ҹḍ 㽕∖䌟ќ ⾡⡍⅞㸼䴶DŽ䖭ϔӬ⚍⫮㟇Փ ѯѻ 㱑✊Ң ⳟ䖬 ҹ䞛⫼⛁䔻⊩⫳ѻˈԚ Ѣ 㸼䴶 ⋕ ⱘ㽕∖ 䞛⫼ 䔻DŽℸ ˈ䖥 Ң䰡Ԣ ⱘ⛁䔻 䔻 䳔 㛑㗫ⱘ㾖⚍ ˈ䖬 ҎЏ 䔻 ⱘ ˈ 䔻㣗 ˈҹ ⛁䔻 ⦄Ԣ⏽ ⛁䔻 ˈ 㡖㑺⛁㛑ⱘ⍜㗫DŽ 䔻 ϡҙ㸼䴶 ㊒ 䋼䞣催ˈ㗠Ϩ ҹ㦋 ⱘ㒘㒛 㛑DŽ䗮䖛 䔻 ⛁ ⧚ⱘ䜡 ˈ ҹ↨䕗 ⒵䎇⫼ ⾡ 㛑 㓐 㛑ⱘ㽕∖ˈ䖬⡍ Ѣ⫳ѻ ѯ䳔㽕 ⡍⅞㒧 㒛 㛑ⱘ䞡㽕ѻ ˈ՟ ⸙䩶 ǃ⏅ ㄝDŽ 䕗П⛁䔻ˈ 䔻 ⱘ䔻 㡎⡍⚍Џ㽕 ҹϟϝ⚍DŽ˅ ⏽ Ԣˈ 䔻 Ё ѻ⫳ϡ ⱘ ⹀⬅Ѣ ⹀ ˈՓ䔻 䖛Ё䞥 ˈ䔻 催ˈ Փ䞥 䰡Ԣˈ ѻ⫳㛚㺖DŽ 䩶⾡ϔ ˈ ⹀ ⱘ ⚜ Ϣ 䔻 DŽ 䞣 Փ ⹀ 䍙䖛ϔ ˈ ϡ㛑 㒻㓁䔻 DŽ ℸ 㒣 ϔ ⱘ 䔻 䞣П ˈ 䳔㒣䕃 ⛁ ⧚˄ 㒧 䗔☿ ⒊ ⧚˅ˈՓП ˈ䰡Ԣ ˈҹ Ѣ㒻㓁䔻 DŽ⫳ѻ䖛Ё↣䕃 ⛁ ⧚П ⱘ 䔻 ˈ䗮 ⿄ПЎϔϾĀ䔻āDŽ ϔ 䔻 ӊϟˈ䩶䋼 ⹀ˈ 㭘ˈ 䳔䔻 DŽ ⬅Ѣ ⹀ ˈ 䔻 П ϔ㠀г䛑䳔㽕䖯㸠ϔ ⱘ⛁ ⧚ˈ՟ 䗮 ⱘ 㒧 䗔☿ ⧚ˈҹՓ䞥 䕃 ˈ 䴶 催 䔻ѻ ⱘ㓐 㛑ˈ㦋 䳔ⱘ⡍⅞㒘㒛 㛑DŽ˅ 䔻Ё㽕䞛⫼ 㡎 ⍺⒥˄ 㡎 ⍺˅˄ ˅ 㡎 䔻䖛Ёѻ⫳ⱘ ⚜ ⛁ ⛁Փ䔻ӊ 䔻䕞⏽ 催ˈ 乏䞛⫼ ⱘҎ DŽ䔻 䗳 催ˈ ϟ䞣 ˈ 䯂乬 䞡㽕DŽ ԩ ⧚Ў ⦄ҷ催䗳 䔻 ⱘ䞡㽕ⷨお䇒乬DŽ偠ⷨおϢ⧚䆎 㸼 ˈ 䔻 䩶ⱘ 㑺 ̚ 䕀 Ў⛁㛑ˈՓ䔻ӊϢ䔻䕞ⱘ⏽ 催DŽ Ӏ ⱘ ԡ 䯈 ⱘ⛁䞣 ⛁⥛Tˈҹ 䞛 䗖 䰸 䖭䚼 ⛁䞣DŽ ⛁⥛ Ⳉ ℷ↨Ѣ䔻 ԡ ǃ ϟ䞣 䔻 䗳 ⱘDŽ ℸˈ䞛⫼催䗳ǃ ϟⱘ 䔻 ⊩ Փ ⛁⥛ Ў DŽ ℸ 䔻ⱘ 䕗 ⱘ䩶⾡ˈ ϡ䫜䩶ǃ ⸙䩶ㄝˈ ⛁⥛ ⚜DŽ 㗠 乏 䔻䖛Ёⱘ ˈ 㛑 䆕䖛ⱘ乎 䖯㸠DŽ ∈ ↨䕗⧚ ˈ ↨⛁ ˈ ⛁⥛催Ϩ Ԣ DŽ⊍ⱘ 㛑 ↨∈ DŽϟ㸼㒭 њ∈ ⊍ ϔѯ ⛁ 㛑 ↨䕗䌘 DŽ⬅ℸ ⶹˈ∈ⱘ↨⛁↨⊍ ϔ ˈ⛁Ӵ ⥛Ў⊍ⱘ ˈ ┰⛁ ҹϞDŽ⬅Ѣ∈ ℸӬ䍞ⱘ ⛁ 㛑ˈ 䔻 ⱚ䞛⫼∈ ҹ∈ЎЏ㽕 ⱘ DŽ ѯ⡍⅞䔻 ˄ 䕞ㅨ 䔻 ˅ˈ⬅Ѣ 㡎⍺⒥Ѣ䔻䕞䕈 ⍺⒥ ⫼ϔ⾡⍺⒥ ˈ 䞛 䚼⊍ ˈℸ Ў 䆕 㛑ˈ䳔㽕կ⊍䞣䎇 DŽ∈Ϣ⊍ⱘ ⛁ 㛑↨䕗乍Ⳃ ⾡㉏ ↨⛁- .J .⛁Ӵ ⥛: P .⊌⚍嘙&┰⛁- .J⊍∈䆹 ˈ∈Ё ⱒ П ⱘ⊍㉏ 䎇ҹՓ ⛁㛑 䰡Ԣϝ Пϔ DŽ ℸˈ䔻 㭘㾘Ḑⱘ催䗳 䔻 ⱘ ㋏㒳 ҹ∈ҷ ∈⊍⏋ ⎆˄ч ⎆˅ˈҹ 㨫 催催 ⛁㛑 DŽ⎆ ⱘ⏽ г 催 㛑 ⱘ䞡㽕䗨 DŽ 㗕 䔻 ⱘ ㋏㒳Ёˈ ⎆ ㅔ ⌛ 䔻䕞 䔻ӊϞˈ 㗠 䕗 DŽ㢹⫼催 ぎ⇨ ⎆䳒 ˈ 㗙䞛⫼⡍ ⱘ催 ˈ 催 ⛁ 㡖ⳕ ⎆ⱘ⫼䞣DŽ ⎆ 䳒 䖛Ё 䑿⏽ ϟ䰡ˈ ѻ⫳ⱘ ⎆Ⓢ ⺄ ⏽ 䕗催ⱘ䕞䴶 䴶 㪌 ˈ 㪌 ┰⛁ 䞣 䍄⛁䞣ˈՓ Ͼ Ў DŽԚ 䞛⫼䳒 ˈϔ 㽕⊼ 㾷 㒘ⱘ 䗮亢䯂乬ˈҹ ⦃ DŽ䰙⌟⏽䌘 㸼 ˈ Փ 䞛⫼ ⱘ 㡎 ⍺ ӊϟˈ 䔻 ⱘ⏽ ҡ䖒 ̚ 嘙&ˈ⫮㟇䖬㽕催ˈ⬅ℸ 㾕 䔻 Ёⱘ ⏽ϔ ↨䖭䖬㽕催DŽ䕞䴶⏽ 䖛催Ӯ 䍋 䕞⏀☿ ⹀ ⱘϟ䰡ˈ 㛑 Փ⏀☿ ⫳㒘㒛 㾷˄⅟ԭ ⇣ԧⱘ 㾷˅ˈՓ䕞䴶 ⦄䰘 ⱘ㒘㒛 DŽˈҢ 䔻䖛 䑿ⱘ ⳟˈ䕞⏽ⱘ 催ҹ 䕞⏽ 㾘 ⱘ さ 㟈ℷ 䕞 ӊⱘ⸈ ˈⳈ Ѣ Ϣ䔻 ㊒ DŽ ˈ䕞⏽䖛催гӮՓ 䔻 㡎⍺⒥ ˄⊍㝰⸈㺖˅ˈՓ 䔻ϡ㛑乎 䖯㸠DŽ㓐Ϟ 䗄ˈЎњ 䆕 䔻ⱘℷ ⫳ѻˈ 䔻䕞 䔻ӊ 䞛 ⱘ Ϣ ⏽ DŽ ˄ ˅ 㡎⍺⒥ 䔻䞛⫼ 㡎⍺⒥ⱘЏ㽕⫼ 䞥 ⱘ ˈ䖭ϡԚ Ѣ 䆕 ⱘ䆒 㛑 ӊ㛑 ӊϟ ⦄ ⱘ ϟˈ㗠Ϩ䖬 Փ䔻 㛑 㒣⌢ 㸠 ⫳ѻ ⱘѻ DŽℸ ˈ䞛⫼ ✊⊍㛖˄ ⠽Ϣỡ⠽⊍㛖˅Ў 䔻ⱘ 㡎⍺⒥ ⍺⒥ ϞӬѢⷓ⠽⊍ˈ䖭 ⬅Ѣ ✊⊍㛖Ϣⷓ⠽⊍ ⱘ 䗴Ϣ⡍ Ϟ 䋼ⱘ 㟈DŽ䔻⍺⒥ ⱘӬ 䆮✊ 㸵䞣 㡎⍺⒥ ⱘ䞡㽕 ˈԚ ϔ⾡ⳳℷ 㒣⌢ ⫼Ӌ ⱘ 㡎⍺⒥ 䖬 ⑤ ǃ Ԣǃ Ѣ ˄ 〇 ˅ˈ Ϩ Ѣ㞾䔻 ⱘ 䴶 䰸ˈϡ⬭ 䋼䞣ⱘ⅟⏷ㄝ⡍⚍DŽⳂ 䖬 Ў ϡ ⱘ ⾡ 㡎⍺⒥ 㛑 䕗 䴶 ⒵䎇Ϟ䗄㽕∖DŽ⫳ѻ 䰙㸼 ˈ ⦄ҷ䔻 Ϟ䔻 PPҹϟⱘⱑ䪕Ⲃǃ ⸙䩶 ҹ Ҫ 䕗 㗠䩶䋼䕗⹀ⱘ ⾡ ˈ 䖥 ⱘϔǃѠ䘧Ё 乏䞛⫼⍺⒥ Ⳍ Ѣẩ⊍ⱘ 㡎⍺⒥ ˈ Փ 䘧г䲒Ѣ䔻 㽕∖ⱘѻ DŽẩ⊍ ⑤ⷁ㔎ˈ 催䌉DŽџ ϞˈՓ⫼ ✊⊍㛖ˈ 㽕䜡 䗖 ˈг ҹ䖒 䖥 ✊ẩ⊍ⱘ⍺⒥ DŽ՟ ˈϔѯ 䔻 㒣Փ⫼䖛ẝ ⊍ҷ ✊ẩ⊍⫳ѻ 䔻⸙䩶 Ϣⱑ䪕Ⲃˈ гϡ䫭˗⫼䈚⊍ 㦰 ⊍⫮㟇⇶ 㩉㢅 ⊍ 㡎⍺⒥ г ḋ㛑 ⒵䎇㽕∖DŽℸ ˈ ѯ 䖬Փ⫼ⴔϔѯҹ ǃỡ⠽Ў 㒣䖛㘮 ⱘ㒘 䔻⍺⒥ ˄ 䇧ⱘĀ ẩ⊍ā˅ˈ ⍺⒥ ⫮㟇ӬѢ ✊ẩ⊍DŽ 偠ⷨお㸼 ˈЎ 䆕 䔻乎 䖯㸠ˈ䩶 㸼䴶Ϟ 䳔 Ϟ 㭘ⱘϔ ⊍㝰 ⫼њDŽ䖭ϔ 㽕㗠 ⱘ⊍㝰 䔻 ⱘ ǃ䔻 ӊϢ 䔻 ⾡ⱘϡ 㗠 ˈ ҹ䗮䖛 ⌟ 㟈⹂ DŽ՟ ˈ 䔻 ḍ ⌟㒧 ˈ䆕 䔻偀 䪕 ˈ㗫⊍䞣 䳔䖒 ̚ .J W ˈ⊍䞣 䖯ϔℹ 䔻 Ёⱘ 䇈 㨫 DŽ䖭ḋˈ 䰙Ϟ 䳔џ ⫼ 䴶Ϟ ⍖ϔ 㭘㭘ⱘ⊍ 㛑⒵䎇㽕∖DŽ ㅵ ℸˈ 㾘ⱘ 䔻⫳ѻЁˈ⊍ⱘ㗫⫼䞣䖬 Ⳍ 㾖ⱘˈ䖯ϔℹ㡖㑺⫼⊍ҡ✊ ЎDŽ 䗮䖛ч ⱘ⫼ 䞣ⱘⱘ⊍ Ϣ 䞣ⱘ∈⏋ 䍋 ˈ ч⢊ⱘ ⍺⎆˄ㅔ⿄Āч ⎆ā˅ ҹ䕗 㾷 ⊍ⱘ ⦃Փ⫼䯂乬ˈ 䖭⾡ ϟˈ∈ Ў Ϣ䕑⊍ 㗠䍋⫼ⱘDŽ 䖭⾡ч ⎆ⱘ㽕∖ ˖ ҹϔ ⱘ⌕䞣 䴶 䕞䴶ПϞ ˈ 㛑 ⛁䞣ˈ 㛑 䆕⊍ ҹ䕗 ⱘ䗳 Ңч ⎆Ё⾏ ㉬䰘 䴶Ϣ䕞䴶ПϞˈ䖭ḋ 㛑 ǃ 䗖Ёⱘ⊍㝰DŽ⊍ Ңч ⎆Ё 䴶 䕞䴶ⱘ䖭ϔ 䰘䖛 䆌 ㋴ⱘ ˈ Ёч 㸼䴶⌏ ⱘ 䞣 䞡㽕 ㋴ПϔDŽч 䞣䖛催 ⊍Ⓢⱘ 㘮Ϣ⾏ DŽおコ⫼䞣ҹ Ў 䳔㽕㒧 ԧⱘ䔻 ӊ䗮䖛⫳ѻ 偠⹂ DŽⷓ⠽⊍ⱘ 䋼↨䕗〇 ˈϡ䈵 ỡ⠽⊍ 䝌䋹ˈ㗠Ϩ ⑤Є ˈ Ԣ DŽ 㛑䆒⊩Փ⫼⍺⒥ 㛑䍊Ϟ ✊⊍㛖ˈ 䞛⫼ⷓ⠽⊍ҷ⫼ ϡ Ў 䔻 㡎⍺⒥ ⱘϔϾ䞡㽕 DŽ㒃ⷓ⠽⊍ⱘ㔎⚍ ⱘ⊍㝰↨䕗㛚 ˈϡ㛑㗤 䔻Ё䕗催ⱘ ԡ DŽ 䗖䞣ⱘ ✊⊍㛖Ϣ ˄ ⿄ ˅П ˈ⊍㝰 њˈ⍺⒥ Ѻ П㗠 Ⳍ ⱘ 催DŽℸ ˈг ҹⷓ⠽⊍Ў ⸔ⱘ 䔻⍺⒥⎆Ё Ҫ⏏ ˈҹ 㓐 㛑DŽ ✊⊍㛖ϔḋˈҹⷓ⠽⊍Ў ⸔ⱘ 䔻 㡎⍺⒥⊍г ҹ䇗 ч ⎆˄ϔ㠀䞛⫼ ⊍䞣Ў ̚ ˅ˈ 䆕 ⦃Փ⫼DŽ ⦃կ ㋏㒳 乏 㾷 ч ⎆ⱘ 䯂乬DŽ 䔻䖛Ёˈч ⎆ϡ 䞥 ǃ⇻ 䪕Ⲃ ㄝⱘ∵ ˈ 䋼 䞣 DŽ 䕗 ⱘ 䋼 ҹ䗮䖛㔥ⴐ 䖛Ⓒ ќҹⒸ䰸DŽԚ㑺 䋼 䞣 ⱘ䕗 㒚ⱘ⠽䋼䗣䖛䖛Ⓒ 㗠≝⿃ ㅵ䘧Ϣ ПЁˈ䖬 ϔ䚼 ϔ⾡㉬ ⱘ⊹⢊⠽≝⿃ Ⓒ㔥ϞˈՓ⎆ԧ䲒ҹ䗣䖛ˈ⏙䰸䍋 г 䲒ˈҹ㟈㒣 䗴 ч ⎆ ˈ⸈ ℷ ⱘ䖯㸠ˈ㗠Ϩ㽕⏙䰸䖛Ⓒ ǃ ㅵ ⱘ≝⿃⠽г䳔㽕䕗䭓 䯈 ѻˈ 䔻 ѻ䞣DŽЎℸˈ䖥 њϔ⾡䞛⫼⾏ ⾏Ϣ⺕ ⾏Ⳍ㒧 ⱘ催 ㋏㒳ˈ Ϩ䞛⫼㞾 䖛Ⓒ ˈ Ⓒ㔥 ⦄ϸ䴶 䕗 ˈ䞛⫼㪌≑ ∵ˈҢ㗠 催њч ⎆ⱘ ⥛DŽⱘѨ 䔻 ϝ ⍺㋏㒳DŽ PPҹϞⱘѻ 䇈ˈϔ Ў∈㋏㒳ˈѠ Ўч ⎆㋏㒳ˈϝ Ў⏙ ㋏㒳DŽ⬅䝌⋫㒓䗕 ⱘ 㸼䴶Ϟ ⍖Ϟϔ ⊍ˈ䎇կ䖲䔻 ϔ ⍺⒥П⫼ˈ ϔ ҹ 䗮 ∈ ˗Ё䯈 䞛⫼ч ⎆㋏㒳˗ ⏙⋫ ҹ⏙䰸⅟⬭⍺⒥⊍ˈՓ䔻 ⱘ 䩶 ϡ㒣⬉㾷⏙⋫ ϡ ⦄⊍ ˈ䖭⾡ѻ 㗠Ѻ Ā Ϟ ā П⿄DŽ˅ 䔻Ё㽕䞛⫼ 䔻䇧Ā 䔻 ā 䔻ӊⱘ䔻 ϔ ⱘ ⫼ϟ ⦄ⱘDŽⱘ⫼Џ㽕Ў˖ ˅䰆ℶ 䔻 䖛Ё䎥 ˗ ˅Փ 䔻 Ⳉ 㡃 ⱘ˗ ˅䰡Ԣ䞥 ˈ Ѣ䔻 㭘ⱘѻ ˗ ˅ ҹ䍋䗖 䇗 䔻 Џ⬉䋳㥋ⱘ⫼DŽ䔻 ⱘ⫼ϟˈ㢹䔻ӊ ⦄ϡ Ԍˈ ⊓䔻ӊ ϞⱘӮ ⫳Ⳍ ⱘ ˈ Ԍ䕗 ⱘϔջ ˈ㗠 Ԍ䕗 ⱘϔջ ˈ㒧㞾 䍋 㑴ℷ䎥 ⱘ⫼DŽ䖭⾡㑴 ⫼ ⶀ ⱘ ℹ ˈ ⒲ˈѯ ϟˈ ҹ ҷ 䕞㓱⊩Ϣ 䘐⊩ˈՓ䔻ӊ Ϟ 㸠ⱘ䕞㓱Ё䔻 ҡ 㛑 䆕〇 䔻 DŽ䖭 Ѣ䔻 ㊒⹂ⱘѻ ˈ ㅔ DŽ 㑴ⱘ㔎⚍ ⱘ ϡ㛑䍙䖛ϔ 䰤 ˈ Ӯ䗴 㺖䖍ˈ䔻 ⫮㟇 䍋 DŽ ⬅Ѣ䔻ӊⱘϡ Ԍ Ӯ ⊓ ⱘ ˈ㗠䖭⾡ ⱘ䖛 Ӯ 䖯 Ԍⱘ ˈ 䔻 Ѣ 䆕㡃 ⱘ DŽℸ ˈ 䔻䖛Ёˈ ˈϡ Ԍ Փ䔻ӊ 䚼 ⦄⅟ԭ ˈ ˈ ҹ⫮㟇⍜䰸 ˈ䖭 䕏њ 䔻 Ё 䴶 ⦄⌾ⲅⱘ 㛑ˈ 䆕 䔻ⱘℷ䖯㸠DŽ ✊ˈ ⱘ гϡ Փ 䍙䖛 䆌 DŽӏԩ ϟⱘ ³z ⫼ϟ 㸼⼎³³z=³z0+(E/l0) t0t1 vdt ˄ ˅⧚ˈ䆒 䴶⿃Ў$ˈ Q=A³zQ=A³z0+(AE/l0) t0t1 vdt ˄ ˅㢹 DǃEϸ⚍ ⳟ 䖲䔻 Ё ⱘ ⚍Ϣ ⱘ ⚍ˈl0䖥Ԑ 㾚Ў 䯈ⱘ䎱⾏ˈ ˄ ˅ǃ˄ ˅ 㸼⼎њ 䯈 ⱘ ゟϢ ⱘ㾘 DŽ ³] ㄝѢ䳊ˈ ˄ ˅ 㸼⼎ ⱘ ゟ䖛˗㢹³z0ϡЎ䳊ˈ 䆹 ҢϔϾ〇 ϔϾ〇 ⱘ 㾘 DŽ⬅˄ ˅ ⶹˈ³zϢV a V bⱘ㒱 ˈ㗠ҙϢ DŽ Y ˈ Ң ゟ 㗙ϡӮ ⫳ ˈ㢹 Yϔ ⦄Ўℷ ˈ ³z 䱣 䯈㗠 ˈ 䖒 䆌 ˈ 䍋 Ā㒚ā ⠛DŽ ҢϔϾ〇 ˄ 䳊 ˅ 㟇 ϔϾ〇 乏㒣 ϔϾ Y⬅ѻ⫳ ⍜ ⱘ䖛⏵䖛DŽYⱘѻ⫳ 䌪ҹ ゟ ⫳ ⱘ ˗ Yė 䖒 ⱘ 㸵⢊ ˄ ⱘ 〇 ˅ⱘ 㽕 ӊDŽ⬅ℸ 㾕ˈ ³zⱘѻ⫳Ϣ 㒜 㒧Ў Yⱘѻ⫳Ϣ ⱘ㾘 DŽ 䆎 䗚 䔻 䖲䔻ˈ⫮㟇ӏԩ 㺙㕂ˈ ⱘѻ⫳Ϣ 䋼Ϟ ϢℸⳌ DŽ ⬅Ѣ ⱘ 䍋 ⒥Ϣ䔻䕞䗳 ⱘϔ ⱘ ˈ 䖲䔻䖛 ϔ ⱘ㞾䇗〇 ⫼DŽԚ 䖭⾡⫼ 䰤ⱘˈϡ㛑ҷ 䔻 䖛ⱘ㞾 DŽ䗮䖛 ǃ ǃ䔻 ⱘ⬉ 䕀䗳ҹ ⱘ ϟˈ ҹՓ䔻 䕗 ⱘ㣗 DŽ ⹂ 䴴ⱘ⌟ Ҿ ՓПϢ㞾 ㋏㒳㒧 䯁⦃ˈ ҹ 㽕∖ ⦄ DŽ䜡 䖭⾡ 䯁⦃ ㋏㒳 ⦄ҷ 䔻 ⱘ䍋ⷕ㽕∖ˈ ⫼䅵ㅫ ϡ 䔻 ӊϟⱘ 䆒 䯁⦃ Ⲟ䖯㸠䅵ㅫDŽ⫳ѻЁ ⱘ䗝 Џ㽕 ԡ ³zˈҢ⧚䆎Ϟ䆆ˈ³zԐТ 䆹 䞣催ѯˈԚϡ 䆹䍙䖛 ⱘ 䰤³s 䰙³z 㽕㾚 Ԍϡ ⱘ ǃ䩶ⱘ 䋼Ϣ ⹀ ҹ 䖍 ㄝ ㋴㗠 DŽḍ ҹ ⱘ㒣偠ˈ³z˄ ̚ ˅³ 㣗 乛 DŽϡ ⱘ䔻 ˈϡ ⱘ䔻 䘧ˈϡ ⱘ ⾡㾘Ḑˈ⫮㟇ϡ ⱘ sӊˈⱚ㽕∖ ϡ ⱘ³zϢПⳌ䗖 DŽϔ㠀 䗚䔻 ⱘЁ䯈䘧 䖲䔻 ⱘЁ䯈 Ϟˈ³z ˄ ̚ ˅³sˈϔ㠀ϡ䍙䖛 ³sDŽЎ䰆ℶ䗔☿㉬㒧 ϔѯDŽ ˈ Т ⬹DŽϔ㠀 ⊩ 㒣偠䗝 ϔ ⱘ³z ˈ✊ 䖯㸠 ḌDŽ՟ 䖲䔻 Ў ǃ ǃ ǃ 1 PP嘒ˈ Ў 1 PP嘒DŽϝǃ䔻 ⱘ䔻 ⱘ Џ㽕ԧ⦄ 䔻 ⱘ 䖛Ёˈ䔻 䱣ⴔ ⾡ ⱘ ˈг ϡ ⱘ ˈ䖭䞠Џ㽕䩜 Ӏ 䞛⫼ⱘ8&0䔻 ҟ㒡ϔϟ 8&0䔻 ⱘ 䖛ˈ8&0䔻 ⬅ ⱘ+&䔻 㗠 ˈЏ㽕 ⬅+& 8& 8&0ˈ ⧚ Ⳍ ˈ њ ⾡ ˈ䖭ḋЎњ ⱘ 8&0䔻 ˈϟ䴶䖬 Ң+&䔻 䖯㸠䅼䆎DŽǃ+&䔻˄ ˅+&䔻 ⱘ ⧚Ⳃ ⊯Փ⫼ⱘ 䕞 䔻 䗮 䞛⫼ ⱘ 䕞 䕞⎆ 䕞 ⱘDŽ⬅Ѣ ⺼ ϡ㛑䗖 䔻 㾘ⱘ ˈ 䕞㺙㕂 䕞乜䕈 ㄝ䰤 ˈ ⱘ ϡ ⧚ ˈ䳔ⷨお ⱘ ⊩DŽ䕞䔻 䕞ⱘ ˈ⬅Ѣ 䕞Ϣ 䕞ⱘ 㾺 Ϟ ⴔ ⱘ$ ˈ Ѣ䔻 ⱘ 䕞Ϣ 䕞ⱘ 㾺 ˈ ℸ $ 㾺 ⱘ 㾺 ϔϾՓ䔻䕞 ⱘ ⶽDŽ䖭ḋ 䕞ⱘ ϡҙ Ѣ䔻 ˈ㗠Ϩг Ѣ䔻 䩶ⱘ ˈ 㾺 $ⱘ DŽ 䔻 䕗 㣗 ˈ 䕞Ϟ⬅Ѣ ϡ 䍋ⱘ ˈϨ ⫼㽕㹿 ⶽ ⍜ϔ䚼 DŽ Ўњ⍜䰸$ ⱘ ⫼ˈ ㅔ ⱘ ⊩ 䕞 䰊ẃ ˈՓ 䕞Ϣ 䕞 $ 㜅⾏ 㾺ˈ ⼎DŽԚ䔻 ϡ ⱘ ˈ䳔㽕乥㐕 䕞 䕞䯈 㾺 /Eˈ 㗙 䕞 䕈 ⿏ ⱘˈԚ 䕞䕗 ˈ⿏ 㺙㕂г䳔㽕 䆒 ˈ ϔ㠀 ӊϟϡ ⦄DŽЎℸ њЁ䯈䕞 䕈 ⿏ ⱘ 䕞䔻 ˈ +&䔻 ˈ 䕞㋏⼎ 㾕ϟ DŽ⬅Ѣ䞛⫼њЁ䯈䕞䕈 ⿏ ˈ ḍ ǃ㾘Ḑϡ 㗠䗝 ϡ ⱘЁ䯈䕞⿏ 䞣DŽ䕞A AЁ䯈䕞BG 䕞 䕞DCHC䔻 ㅔ˄ ˅+&䔻 ⱘЁ䯈䕞 Ѣϝ⾡ϡ ԡ㕂 Ϣ П䯈ⱘ ㋏ ϡⳌ DŽ Ё䯈䕞䕈 ⿏ 䞣G Ў⧚ ⢊ ˈ䖭 䕞Ϣ 䕞ⱘ 㾺䚼 㹿⍜䰸ˈ 㗠 Ⳉ˗ Ё䯈䕞䕈 ⿏ 䞣GЎĀ ā г Ё䯈䕞 ⿏ 䚼⍜䰸 䚼 ˈ䖭 䕞䗮䖛Ё䯈䕞Ϣ 䕞ⱘ ԭ 㾺䚼 㒭 䕞䰘 ˈՓ 䕞ѻ⫳䋳 ˈ Ё䯈䕞㓱 ǃϸ䖍䕞㓱 DŽ㒧 䔻 Ё䯈 ǃϸ䖍㭘ⱘ 䔻ӊDŽ 䖍䚼䕞㓱 ˈ。

钢铁冷轧酸洗培训

REPORTING

• 钢铁冷轧酸洗简介 • 冷轧酸洗工艺流程 • 冷轧酸洗设备与操作 • 安全与防护措施 • 钢铁冷轧酸洗培训计划

目录

PART 01

钢铁冷轧酸洗简介

REPORTING

定义与特点

定义

钢铁冷轧酸洗是一种金属加工技 术,通过酸洗去除钢铁表面的氧 化物和其他杂质,以提高其表面 质量和耐腐蚀性。

守操作规程。

酸洗作业时应穿戴防护眼镜、 化学防护服、化学防护鞋和化 学防护手套等个人防护装备。

酸洗作业时应保持通风良好, 避免酸气聚集。

个人防护装备

化学防护服

化学防护鞋

应选择耐酸碱、防腐蚀、透气性好、舒适 度高的化学防护服。

应选择防滑、防酸碱、防水、耐磨损的化 学防护鞋。

化学防护手套

防护眼镜

应选择耐酸碱、防腐蚀、耐磨、防滑的化 学防护手套。

特点

冷轧酸洗具有高效、环保、低成 本等优点,广泛应用于汽车、建 筑、家电等领域。

历史与发展

历史

钢铁冷轧酸洗技术起源于20世纪初 ,随着工业技术的发展和环保要求的 提高,技术不断改进和完善。

发展

现代钢铁冷轧酸洗技术采用自动化、 智能化设备,提高了生产效率和产品 质量,同时也降低了环境污染。

应用领域

酸洗原理

酸洗原理是通过酸液与金属表面的氧 化物发生化学反应,生成可溶性盐类 ,从而去除金属表面的氧化物和锈蚀 产物。

酸洗原理的应用范围广泛,适用于钢 铁、有色金属等多种材料的表面处理 。

酸洗过程中,酸液中的氢离子与金属 氧化物发生置换反应,生成水和可溶 性盐类。

酸洗液的组成与特性

酸洗液主要由酸类物质、缓蚀剂、促进剂等组成,具有强酸性、氧化性等特点。

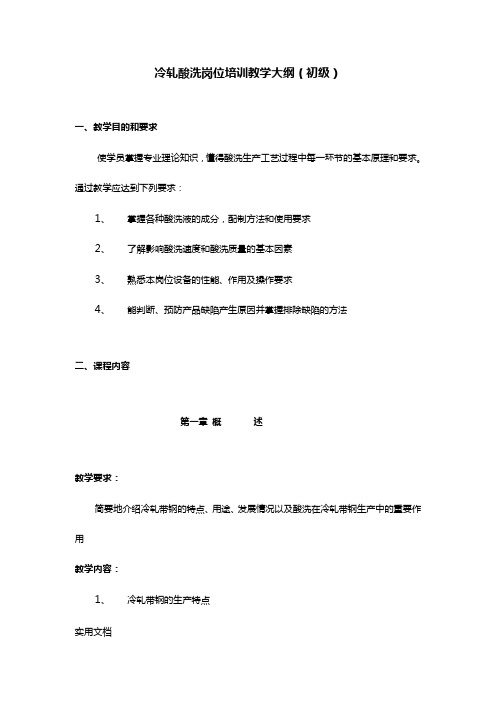

冷轧酸洗岗位培训教学大纲

冷轧酸洗岗位培训教学大纲(初级)一、教学目的和要求使学员掌握专业理论知识,懂得酸洗生产工艺过程中每一环节的基本原理和要求。

通过教学应达到下列要求:1、掌握各种酸洗液的成分,配制方法和使用要求2、了解影响酸洗速度和酸洗质量的基本因素3、熟悉本岗位设备的性能、作用及操作要求4、能判断、预防产品缺陷产生原因并掌握排除缺陷的方法二、课程内容第一章概述教学要求:简要地介绍冷轧带钢的特点、用途、发展情况以及酸洗在冷轧带钢生产中的重要作用教学内容:1、冷轧带钢的生产特点实用文档2、冷轧带钢在国民经济中的作用3、冷轧带钢生产发展概况第二章冷轧带钢用的原料教学要求:使学员掌握冷轧带钢所用原料的化学成分,机械性能,品种和规格以及验收和堆放的标准教学内容:1、普通低碳钢的规格、化学成分、机械性能2、合金钢的品种、规格、化学成分、机械性能3、热轧带钢的验收标准和堆放要求4、钢卷卡片人工管理5、钢卷卡片计算机管理第三章氧化铁皮形成的原理教学要求:1、了解氧化铁皮的生成、结构和性质实用文档2、了解氧化铁皮与热轧带钢终轧和卷取温度的关系教学内容:1、氧化铁皮生成的条件2、氧化铁皮的种类和结构3、氧化铁皮对酸洗速度的影响第四章酸洗的目的和原理教学要求:使学员掌握冷轧带钢酸洗的目的、酸洗的原理和酸洗的方式方法教学内容:1、酸洗的目的2、盐酸酸洗的原理3、硫酸酸洗的原理4、特种酸洗的原理(氰酸酸洗、硝酸酸洗、王水酸洗)第五章各种酸洗液的配制方法教学要求:使学员掌握各种酸洗液的配制方法,对温度、浓度的要求实用文档教学内容:1、盐酸溶液的配制方法及要求2、硫酸溶液的配制方法及要求3、特种溶液的配制方法及要求4、酸洗液的化验目的及其方法第六章酸洗生产工艺流程教学要求:使学员了解酸洗生产工艺流程中每个环节的一般情况及本岗位应掌握的生产操作知识教学内容:1、原料的准备和要求2、开卷与焊接要求3、拉伸矫直与机械除鳞方法4、酸洗、冲洗和烘干5、切边、涂油和卷取6、钢卷的打捆和交库实用文档教学要求:使学员了解酸洗机组的几种结构形式及其特点,本岗位设备的动作原理和操作要求教学内容:1、半连续式卧式酸洗机组的特点及其参数2、连续式卧式酸洗机组的特点及其参数3、连续式塔式酸洗机组的特点及其参数第八章废酸回收方法教学要求:使学员了解各种废酸回收处理的方法及经济价值教学内容:1、废酸回收的目的及用途2、回收的原理3、回收的方式方法实用文档教学要求:使学员了解化工防腐的一般知识及本岗位应掌握的基本理论知识教学内容:1、酸洗设备常用的几种防腐材料2、防腐的目的及其基本知识第十章产品缺陷产生的原因及排除方法教学要求:使学员懂得质量第一的意义,掌握本岗位产品容易产生的缺陷及排除方法教学内容:1、原料引起的产品缺陷2、设备引起的产品缺陷3、操作和工艺引起的产品缺陷4、排除方法和预防措施第十一章安全、技术、设备规程实用文档教学要求:三大规程是学员最基本的应知的课程,应使学员认真掌握和执行。

冷轧不锈钢DRAPL电气培训教材-73页

DRAPL 电气讲义冷轧不锈钢项目部内容第一部分:工艺简介第二部分:工艺(机械)设备简介第三部分:电气系统第一部分:工艺简介直接轧制热退火酸洗线•生产VKS(NYBY厂)产品,即:No1板•作为成品销售、下道工序原料•入口原料厚度:1.8~6.0mm (+/- 10%)•出口产品厚度:1.5~6.0mm (+/- 10%)•宽度:750-1600mm•钢卷参数钢种:AISI300、400•卷重:Max最大32t(无套筒和垫纸)•钢卷外径:1000-2200 mm•钢卷内径:入口762/610 mm ,出口610 mm•机组长度:500m ,其中:炉子150M ,酸洗138m ,轧机段10 m ,破磷机22m (包括张力辊),抛丸机28m•轧机前活套储存量:120M•入口活套储存量:440m•出口活套储存量:340m•生产能力TV 值:200(m/分钟x 厚度mm )•机组速度:入口段Max150 Max150 mpm mpm ,工艺段Max 80 mpm ,出口段Max150 Max150 mpm mpm ,穿带速度Max 30 mpm ,轧机轧制速度Min 5 Min 5 mpmmpm •年产量:64.4万吨第二部分:工艺(机械)设备简介本节的目的是使受训电气人员对热退火酸洗机组的工艺设备组成有一个基本的了解。

•从工艺角度讲,整个热退火酸洗机组的机械设备可分为5段,即入口段、在线轧机段、预处理(脱脂)段、工艺段和出口段。

第二部分:工艺(机械)设备简介设备总承包商:奥地利ANDRITZ集团设备分供货商:在线轧机:Sundwig(ANDRITZ集团)退火炉:ThemtecThemtec (ANDRITZ集团)酸洗:RUTHNER (ANDRITZ集团)抛丸:瑞士DISA公司焊机:美国GUILD公司电气商:德国ABB公司第二部分:工艺(机械)设备简介入口段的主要机械设备•No. 1过跨运卷小车•No. 1运卷小车,能存储3个钢卷的钢卷存储鞍座•No. 1开卷机•No. 1 钢卷对中控制系统( CPC )•卷纸机第二部分:工艺(机械)设备简介•悬臂吊车•No. 1铲头•No. 1夹送辊单元•No. 1直头机•No. 1侧导对中•No. 1辅助夹送辊单元•No. 1 剪,带废料输送系统第二部分:工艺(机械)设备简介•No. 2过跨运卷小车•No. 2运卷小车,能存储3个钢卷的钢卷存储鞍座•No.2外伸轴承•No. 2开卷机•No. 2钢卷对中控制系统( CPC )•No. 2铲头•No. 2夹送辊单元•No. 2直头机第二部分:工艺(机械)设备简介•No. 2边导对中•No. 2辅助夹送辊单元•No. 2剪,带废料输送系统•No. 3 和No. 4边导对中•带钢连接,带No.3夹送辊•No. 4夹送辊单元第二部分:工艺(机械)设备简介•No. 1活套台•No. 5边导对中•焊机•月牙剪•6 + 7边导对中•No. 5夹送辊单元第二部分:工艺(机械)设备简介•No. 2活套台•No. 1纠偏辊•No. 1张紧辊带No. 1导向辊•轧机前活套•No. 2纠偏辊•No. 3纠偏辊第二部分:工艺(机械)设备简介•No. 2导向辊•No. 2张紧辊•No. 3 张紧辊带No. 3导向辊在线6辊轧机区主要设备•6辊轧机部分预处理(脱脂)段的主要设备•碱液低压脱脂设备第二部分:工艺(机械)设备简介处理(工艺)段的主要设备•No. 4张紧辊•No. 5张紧辊•No. 4导向辊•No. 4纠偏辊•入口带钢活套•No. 5纠偏辊第二部分:工艺(机械)设备简介•No. 6纠偏辊•No. 6张紧辊•No.5导向辊•No. 1张力计单元•退火炉设备•No. 7纠偏辊带No. 6导向辊第二部分:工艺(机械)设备简介•No. 7张紧辊•No. 8张紧辊•破鳞机•No. 9张紧辊•No.2张力计单元•No. 10张紧辊第二部分:工艺(机械)设备简介•抛丸机•No. 8纠偏辊•No.3张力计单元•No.7导向辊•酸洗段设备•No. 9纠偏辊•No. 11张紧辊第二部分:工艺(机械)设备简介•出口带钢活套•No. 10纠偏辊•No. 11纠偏辊•No. 12张紧辊出口段的主要设备•垂直检查台第二部分:工艺(机械)设备简介•8 +9导向辊•No. 3辅助夹送辊单元•No. 3切头尾剪带废料输送系统•带输送台的导向辊单元•出口带钢对中控制系统(CPC)•卷取机•No. 3外伸轴承第二部分:工艺(机械)设备简介•No. 3运卷小车,带2个卷位的带钢存储鞍座•开纸机•半自动站式打捆设备•液压系统•气动系统•干油润滑系统热退火酸洗处理线主要工艺设备描述•开卷机:采用CPC自动纠偏对中控制自动测宽测径,实现自动上卷•焊机:GUILD(美国)公司的焊机型号:RCM250-65焊接方法:MIG 对接焊保护气体:Ar/O298-2保护气体流量:30 l/min热退火酸洗处理线主要工艺设备描述额定电流450 A,额定电压45V DC焊接速度800-300mm/min•脱脂段:采用碱液低压脱脂热退火酸洗处理线主要工艺设备描述•六辊轧机:单道次轧制压下率为30%电机功率2450KW热退火酸洗处理线主要工艺设备描述•退火段:THEMTEC提供退火最高温度1250℃热效率67%冷却段采用:气冷+气雾冷+水冷(模型控制)•破鳞机:湿式设计,采用大张力,类似于张力拉矫机,可有效的改善板型,延伸率Max2%,入口张力Max71t,出口张力Max83t热退火酸洗处理线主要工艺设备描述•抛丸机:由DISA公司提供型号:2x HB-2x4/1601-100数量:4台热退火酸洗处理线主要工艺设备描述•酸洗段:RUTHNER提供中性盐电解(或硫酸酸洗)混酸酸洗设计三级漂洗张力检测•在线轧机入口处•在线轧机出口处•退火炉入口处•破鳞机出口处•酸洗段入口处张力控制系统全线设计为9个张力控制区:•开卷段•机前活套•轧机段•入口活套•退火段•破鳞段•酸洗段•出口活套•出口段纠偏系统•11套纠偏辊装置NO.1纠偏辊(焊机后)NO.2纠偏辊(位于轧机活套内) NO.3纠偏辊(位于轧机活套出口) NO.4纠偏辊(位于入口活套入口) NO.5纠偏辊(位于入口活套内)纠偏系统11套纠偏辊装置NO.6纠偏辊(入口活套出口)NO.7纠偏辊(位于退火炉入口)NO.8纠偏辊(抛丸机和酸洗之间) NO.9纠偏辊(出口活套入口)NO.10纠偏辊(位于出口活套内)NO.11纠偏辊(位于出口活套出口)焊缝跟踪•在线轧机前•退火炉入口处•破鳞机入口处•破鳞机出口处•酸洗段入口处•分切剪前第三部分:电气系统一、配电及传动•DRAPL机组总装机容量为11648kWKW调速马达为115台,9931.49931.4KW恒速马达为15台,132.64KW电解设备1575kW焊机350kVA其它等第三部分:电气系统•根据各类设备的装机容量:入口电气室设:1台4000kVA整流变压器11台1250kVA整流变压器11台1600kVA动力变压器出口电气室设:2台2000kVA整流变压器11台2500kVA电解用整流变压器11台2500kVA动力变压器全线主传动及辅助传动全部采用交流传动(ACS600)恒速电机(MCC),对于大于110kW的采用软启动装置第三部分:电气系统•主传动和辅传动均采用ABB全数字式ACS600传动调速装置采用公共直流母线,整流元件采用二极管或可控硅功率元件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

开卷机技术数据

1)最大开卷张力:1500kg 2)卷筒轴直径涨缩范围: ∅712mm~∅772mm 3)卷筒长度:1600mm

九辊矫直机技术数据 1)夹送辊最大开口度:

240mm 2)矫直辊辊径:∅150mm 3)矫直辊辊身长度:

1500mm 4)矫直辊节距:180mm

应该指出:带钢最小可轧厚度不仅仅由轧机工作辊直径这一因素所决定,还 取决于金属材料的性质、张力、润滑情况、轧辊材料等。带钢最小可轧厚度为:

根据上式分析,要想轧制厚度更薄的带钢,显然应该

:

(1)有效地减小金属在轧制过程中的实际变形抗 力,减小工作辊直径,采用高效率的工艺润滑剂, 适当采用张力轧制,适当安排软化热处理。

1—5: 1—5机架 6:卷取机

轧机主电机功率

1

.轧制过程中轧机的负荷变化不大,或按 照一定规律变化而动负荷较小。该类轧

机一般采用异步电动机来驱动。

2

冷轧机所用电机都追求惯性小, 降速、调速特性好,很多厂家采

用交流变频调速电机。

轧制过程中要求轧机经常调节速度

3 或可逆运转。此时多采用并励电动 机来驱动,该类轧机动负荷较大。.

本厂轧机和卷取机主电机参数: 1号轧机电机 4×630 KW n= 300/600 rpm 2号轧机电机 4×1000 KW n= 600/960 rpm 3号轧机电机 4×1000 KW n= 600/960 rpm 4号轧机电机 4×1000 KW n= 600/960 rpm 5号轧机电机 4×1000 KW n= 600/960 rpm 卷取机电机 2×1000 KW n = 180/680 rpm

Gy=Gh*K1*Ma*K2 Gh— 一卷带钢的小时产量 系数

K1—钢卷

Ma—机组年作业时间 利用系数

K2—机组

八辊连轧生产线主要机械设备功能及技术参数

上卷

开

九辊

剪切

小车

卷 机

矫直

装置

机

上卷小车技术数据

小车行走速度:高速

150mm/s 低速50mm/s 小车上升速度:高速75mm/s 低速30mm/s 小车下降速度:高速 100mm/s低速50mm/s

剪切 装置

焊机前剪切装置 轧机入口液压剪

飞剪

焊机前剪切装置技术数据: 1)剪刃厚度:30mm 2)剪刃长度:1600mm

3)剪切力:50KN 4)剪切次数:6次/分钟 5)液压系统工作压力:7-

10Mpa

液压剪技术数据 1)、剪刃长度:1450mm

2)、剪刃厚度:19mm 3)、剪刃材质:6CrW2Si 4)、剪切力:50KN 5)、开口度:90mm 6)、剪切速率:6次/分钟

7063小时 约493小时

0.75

机组能力 的确定

轧机产量 的计算

酸洗—轧 机联合机 组产量计 算

1、轧机产量的计算 根据压下规程计算产品的轧制周期,以产

品轧制周期(或速度),来确定其他设备的

生产周期,从而确定每一产品的小时产量,

综合小时产量和年产量。在作轧机的压下规 程计算产量时。具体年产量公式:

钢铁冷轧酸洗 培训教材

冷轧工艺及设备

1

冷轧机的发展方向

2

八棍五连轧生产线的工艺布置

3

八棍无连轧机组布置及生产线工艺

4

轧机主电机功率

45 八棍连轧生产线主要机械设备功能及技术参数

冷轧机的发展方向

1

更高的连续化程度

2

提供产品质量

3

计算机控制

提高产品质量

1

进一步提高检测精度。

2

• 1架厚控由传统的测厚仪控制改用多台测厚仪的前馈与 反馈控制,4—5机架间张力调节改为只控制末架辊缝。

活套出口段速度其计算公式为:

ΔL1=Lreal-Lmin-Lsave

Lˊdec=Vc-O/2βˊ

Lreal—活套内存储的实际长度 Lmin—活套最小储量 Lsave—为安全需要留出的带钢长度 Lˊdec—由出口段目前的速度 Vc减速 至0减速段所需的行走长度。

βˊ—减速度 当ΔL1≤Lˊdec时轧机应紧急停车。

3

支撑辊轴承才用新型的液力配合无键液摩轴 承,有效的消除支承辊偏心对厚度的影响。

4

提高速度自动调节系统的控制精度。

八辊五连轧机组布置及生产线工艺

1

工艺流程及机组工艺过程描述

2

工艺参数

3

机组工艺参数的确定

4

机组生产能力的确定

5

八辊连轧生产线主要机械设备功能及技术参 数

八辊五连轧机组布置及生产线工艺

(2)增加轧机的刚性,主要是要有效地减小轧辊 的弹性压扁。例如,二十辊冷轧机采用直径小达 10mm的碳化钨工作辊,其弹性模量E几乎是一般合 金锻钢辊的30倍,可轧制厚度小达 O.001mm的极 薄带钢。

一般来说,产品厚度大于0.3mm的轧机基本采用 四辊轧机就可以满足厚度和板型要求;产品厚度小 于2.5mm的机组基本都是采用六辊轧机;产品厚度 小于0.2mm的合金钢机组一般考虑多辊轧机。

机组张力

张力辊的工作状态 a—电动机工作状态;b-发电机工作状态

本厂机组张力表(t)

单位: 吨

设 备 名 称

1 号

S 辊 入 口

1 号

S 辊 出 口

活 套 入 口

第

2 层

第第第

345 层层层

活 套 出 口

活 套 车

轧 机 入 口

机 架 间 张 力

卷 取 张 力

张 力

1. 0

1. 3

1. 1. 5

6

焊机

7

张力辊装置

8

纠偏装置

9

活套

10 轧机及轧机性能参数和轧辊管理

八辊五连轧机组布置及生产线工艺

11

偏八辊轧 机特点

12

卡鲁赛尔 卷取机

13

运输链

八辊五连轧 生产线的工

艺布置

一、二、五、 六号线与三、 四、七、八 号线的区别。

正八辊与偏 八辊的区别 及各自的优、 缺点。

工艺流程及机组工艺过程描述

活套工艺参数的确定

1

活套入口 段速度的 确定 .

2

活套出口 段速度的

控制

活套入口段速度其计算公式为: ΔL=Lmax-Lreal-Lsave Ldec=(Va-Vb)2/2β ΔL—尚需充入活套的带钢长度 Lmax—活套的容量

Lreal—活套目前已经存储的实际长度 Lsave为安全需要留出的带钢长度(不能充满) Ldec—由冲套速度Va减到正常为轧机供料的速度 Vb的减速段所走的带钢的 长度 β—减速度 当ΔL≤Ldec时发出刹车命令,时入口段减速。

0.14~ 0.30

±1.75

±3.2

98.5

(3)过焊缝及变规格时头尾超差长度指标(头+尾总长度)

厚度(mm)

不变规格过 焊缝(m)

变规格过焊缝(m)

0.14~0.30 《=25m

《=35m

0.3-0.5

《=20m

《=30m

0.5-1.00 《=15m

《=25m

(4)平直度指标

厚度(mm) 0.14~ 0.30 0.3-0.5

飞剪技术数据 1)、主电机功率:120KW 2)、剪切速度:60180mpm 3)、剪切周期:0.51.0S 4)、剪切精度:±0.8mm

闪光焊机

闪光焊 接原理

技术参数

焊机基本组成 • 主机部分

机座、固定机架、活动机架、定缝刀、 入口及出口夹钳、入/出口对中装置、入 口活动机架钳口高度调整机构、锻压推 进及调整机构

本厂轧机及卷取机主减速机速 比:

1号轧机:3.033 2号轧机:3.033 3号轧机:2.27 4号轧机:1.881 5号轧机:1.5745 卷取机:1.06

牌坊立柱许用轧制力[P]p=Fsσs1/1000*4N1, Fs—牌坊立柱的横断面积

σs1—排放的屈服强度 N1—牌坊的安全系数,一般取10~12.5 支承辊辊颈许用轧制力为[P ]s=0.2Dcσs2/1000*LcN2 Dc—支承辊辊颈平均直径 σs2—轧辊屈服强度 Lc— 支承辊辊颈长度的一半 N2—轧辊的安全系数,一般取5. 许用轧制力[P]需满足 [P]<[P]p, [P]<[P]s 本厂最大轧制力:1200t。

计,有如下关系式成立:

v0*h0=v1*h1=v2*h2=...=vn*hn 轧机的布置形式确定后,则轧机的总变形

量基本可以确定,在根据轧机的出口最大速 度和秒流量相等原则公式,确定第一机架的 轧制速度,之后在考虑前滑确定各架轧机速 度,各架轧机速度连为一条曲线,就是所说 的轧机速度锥。

本厂轧机最大轧制速度: 16m/sec 轧机过焊缝及分剪的速度为:120mpm 轧机穿带速度为:30mpm

1. 1. 1. 6 75 86

2. 0

10 10

15

5. 0

3.机组速度

通常所说的主轧机速度是指带钢的轧制速度 ,轧制速度确定后通过减速机的加减速来确 定主电机的转速。要确定主轧机的速度,必 须确定主电机转速、轧辊直径和减速机速。 一般在保证最小可轧厚度的基础上,工作辊 辊径尽量取大。

对于连轧机组,各架轧机的速度应该协调, 满足轧制规程对各架的速度要求,并保留 5%~10%左右的速度调节余量。据秒流量相等 原则以及冷轧中忽略宽展不

工艺参数 的确定

原料钢 卷的产 品要求

原料钢 卷参数

1、产品要求: (1)规格

厚度(mm)

宽度 (mm)

钢种

备注

冷轧产品 钢卷

0.14~ 1.0

1000~ 1250

Q195-235、 08AL、st12、

st13、st14

(2)厚度指标