hypermesh车身焊点的处理

如何在hypermesh中连接柔性单元(二保焊螺栓)如何在hypermesh中实现柔性体-柔性体的连接(二保焊、螺栓)

【包子原创教程】如何在hypermesh中连接柔性单元(二保焊螺栓)如何在hypermesh中实现柔性体-柔性体的连接(二保焊/焊缝、螺栓)教程简介:hypermesh(dyna模块)的柔性单元之间的连接一般用来模拟二保焊/焊缝和螺栓连接,本教程将详细向你介绍如何如何实现这种连接。

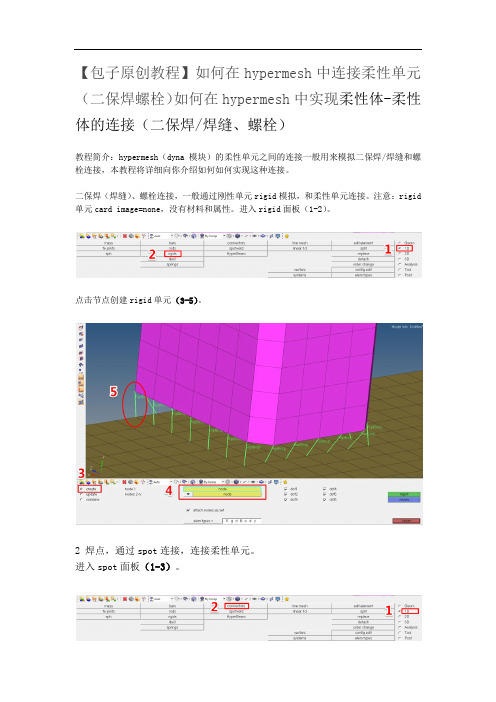

二保焊(焊缝)、螺栓连接,一般通过刚性单元rigid模拟,和柔性单元连接。

注意:rigid 单元card image=none,没有材料和属性。

进入rigid面板(1-2)。

点击节点创建rigid单元(3-5)。

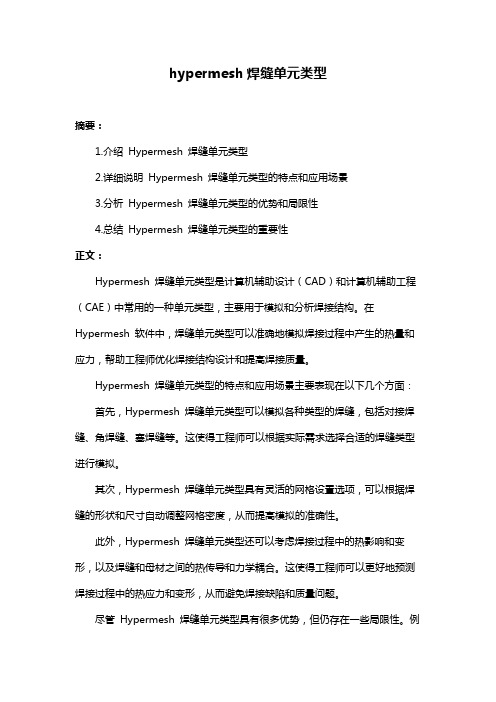

2 焊点,通过spot连接,连接柔性单元。

进入spot面板(1-3)。

单击nodes(5),选择焊点所在节点(6-7),一般模型中会给出焊点的位置数据,比如用小球表示。

选择焊点连接的部件(8-9),连接部件的类型(10)选择elems,根据实际情况选择层数,图中total 2表示二层焊(11)。

容差要大于部件之间的距离(12)。

材料类型选择mat100(hexa)(13),输入焊点直径(14)。

焊点单元绿色表示成功,黄色表示失效,红色表示创建失败。

创建焊点材料。

注意,一般不使用自动生成的材料、属性和接触,删除之后重新创建。

创建材料,选择100号材料(15-16),编辑材料参数(17)。

输入材料参数(18-19)。

创建材料属性,选择实体单元(因为焊点是实体)(20-23)。

给焊点单元赋予材料和属性。

创建焊点和部件之间的接触。

进入接触面板(24-25)。

创建接触(26-27),type选择ContactSportweld(28),进入编辑面板(29)。

输入参数,静摩擦因数(FS)和动摩擦因数(FD)(30-31)。

添加主部件,选择被焊点连接的部件(33-34)。

添加从部件,选择焊点单元(35-36)。

单击review检查接触是否正确(38),蓝色显示的是主部件,红色显示的是从部件(38)。

hypermesh焊缝单元类型

hypermesh焊缝单元类型摘要:1.介绍Hypermesh 焊缝单元类型2.详细说明Hypermesh 焊缝单元类型的特点和应用场景3.分析Hypermesh 焊缝单元类型的优势和局限性4.总结Hypermesh 焊缝单元类型的重要性正文:Hypermesh 焊缝单元类型是计算机辅助设计(CAD)和计算机辅助工程(CAE)中常用的一种单元类型,主要用于模拟和分析焊接结构。

在Hypermesh 软件中,焊缝单元类型可以准确地模拟焊接过程中产生的热量和应力,帮助工程师优化焊接结构设计和提高焊接质量。

Hypermesh 焊缝单元类型的特点和应用场景主要表现在以下几个方面:首先,Hypermesh 焊缝单元类型可以模拟各种类型的焊缝,包括对接焊缝、角焊缝、塞焊缝等。

这使得工程师可以根据实际需求选择合适的焊缝类型进行模拟。

其次,Hypermesh 焊缝单元类型具有灵活的网格设置选项,可以根据焊缝的形状和尺寸自动调整网格密度,从而提高模拟的准确性。

此外,Hypermesh 焊缝单元类型还可以考虑焊接过程中的热影响和变形,以及焊缝和母材之间的热传导和力学耦合。

这使得工程师可以更好地预测焊接过程中的热应力和变形,从而避免焊接缺陷和质量问题。

尽管Hypermesh 焊缝单元类型具有很多优势,但仍存在一些局限性。

例如,对于复杂的焊接结构,焊缝单元类型的设置和网格划分可能需要耗费较长时间。

此外,焊缝单元类型的模拟结果受到网格质量和模拟参数设置的影响较大,可能需要工程师具备一定的经验和技巧才能获得可靠的结果。

总之,Hypermesh 焊缝单元类型在焊接结构设计和分析中具有重要作用。

通过应用Hypermesh 焊缝单元类型,工程师可以更好地预测焊接过程中的热应力和变形,优化焊接结构设计和提高焊接质量。

HYPERMESH中一种新型的点焊模拟方法

HYPERMESH中一种新型的点焊模拟方法

刘钊

【期刊名称】《客车技术》

【年(卷),期】2008(000)005

【摘要】介绍了HYPERMESH软件中一种新型的有限元单元对单元的点焊模拟方法,即在有限元单元之间以CWELD梁单元来模拟焊点,梁单元承受拉伸力和剪切力,焊接单元是由有限元单元对组成.通过仿真,与传统的节点对节点的焊接模拟方法进行了比较分析,并说明了两种不同的点焊模型对结果的影响.

【总页数】3页(P26-28)

【作者】刘钊

【作者单位】合肥工业大学机械与汽车学院

【正文语种】中文

【中图分类】U4

【相关文献】

1.煤层气藏中一种模拟压裂直井的等效方法 [J], 窦莲;彭小龙;冉艳;王可可

2.弹性介质中一种多分量初至走时计算方法及数值模拟试验 [J], 陈可洋;许智禹;范兴才;吴清岭;李来林;关昕;刘振宽

3.Beam与Solid两种点焊模拟方法对比研究 [J], 陈军;成艾国;陈涛;赵敏

4.多物理数值模拟中一种有效的并行耦合方法 [J], 陈军;莫则尧

5.板翅式热交换器中一种新型正弦波纹流道的数值模拟 [J], 郝建设;董其伍;刘敏珊;王丹

因版权原因,仅展示原文概要,查看原文内容请购买。

微型客车白车身接附点动刚度优化分析

图 2 接附点位置与激励加载方式 Fig.2 The Location of Input Point and Loading Method

The IPI Optimization Analysis of Minibus BIW

LOU Wan-li,WANG Xiao,LIU Hui-xia,FANG Bi-jie

(School of Mechanical Engineering,Jiangsu University,Jiangsu Zhenjiang 212000,China)

2.1 白车身模型的建立

根据设计部门提供的白车身数模建立动刚度计算模型,如

图 1 白车身有限元模型 Fig.1 The FE Model of BIW

来稿日期:2013-06-01 作者简介:娄万里,(1986-),男,河南商丘人,在读硕士研究生,主要研究方向:汽车有限元分析;

王 霄,(1964-),男,陕西咸阳人,教授,主要研究方向:数字化设计与制造技术

第1期

机械设计与制造

2014 年 1 月

Machinery Design & Manufacture

217

微型客车白车身接附点动刚度优化分析

娄万里,王 霄,刘会霞,方必杰

(江苏大学 机械工程学院,江苏 镇江 212000)

摘 要:白车身接附点动刚度在汽车 NVH 控制中起着关键作用。首先利用 hypermesh 建立某微型客车白车身有限元模 型,然后将其提交给 NASTRAN 对不同接附点分别进行动刚度仿真分析,得到相应的加速度频率响应函数(IPI)曲线。依 据相关理论绘制出目标值动刚度曲线并与 IPI 曲线进行对比,根据对比结果利用直接频响分析找出某些点峰值过高的原 因,最后提出了材料厚度和焊点改进的优化方案,优化后的接附点动刚度得到较大提升,为白车身后续设计提供了重要 的理论依据。 关键词:白车身;接附点;动刚度;IPI;直接频响 中图分类号:TH16;U463.82 文献标识码:A 文章编号:1001-3997(2014)01-0217-03

基于HyperMesh的车辆典型点焊结构多种建模模态对比

表1 点焊模型模态计算结果与实验对比

阶数 试验频率 单梁 误差 CWELD 误差 多刚性梁 误差

ACM2

误差

(Hz)

(Hz)

(%)

(Hz)

(%)

(Hz)

(%)

(Hz)

(%)

1 512..33 458.68 -10.47 470.75 -8.12 552..45 +7.83

485.42

-5.25

2

552.71 474.21 -14.20 492.83 -10.83 592.74

六面体单元的尺寸与焊核的尺寸相当焊点所受的载荷经过rbe3单元扩散到两被焊接件上被选定的多个节点上载荷的扩散方向和大小根据rbe3单元及壳单元所定义的权重系数决acm2构造原理及焊点模型模型简介21几何模型概况本文选用具有代表性的帽型梁与平板点焊连接的模型作为分析对象其基本结构断面尺寸如图5所示左视结构尺寸如图6所示

引言

点焊是汽车车身结构常用的一种连接方式,为对这种结构进行有限元分析必须建立相应的 点焊模型。对于由分布成千上万个焊点连接而成的车身来说,点焊结构的有限元模型建模技术 是保证计算结果正确且有较高精度的关键技术[1]。由于车身结构具有焊点数目多、空间曲面复 杂及几何特征多等特点,要建立精确的车身模型极为困难。在建模时,一般都对车身结构进行 了简化处理,目前常用的焊点建模方法是节点与节点之间以刚性杆单元直接连接来模拟焊接关 系[2],焊接单元是由模拟焊点的有限元节点对构成,由于整车车身有限元模型已经十分复杂, 本文基于采用HyperMesh模拟焊点的方法研究探讨多种点焊建模方法并以汽车工程中典型结构 进行模态分析,并进行对比分析。如图1所示:

六面体单元的尺寸与焊核的尺寸相当,焊点所受的载荷经过RBE3单元扩散到两被焊接件 上被选定的多个节点上,载荷的扩散方向和大小根据RBE3单元及壳单元所定义的权重系数决 定。

(整理)使用HyperMesh和LSDyna做车身或者结构件的crash分析.

(整理)使用HyperMesh和LSDyna做车身或者结构件的crash分析.汽车碰撞分析内容很多,我的做法是首先:前处理在hypermesh中建模。

1.导入CAD模型,一般用IGES格式。

2.划分网格,定义材料,单元属性,一般用MAT24和BT单元。

3.检查单元质量和初始穿透,主要是翘曲角,长宽比,最小单元。

4.做连接,如焊点,螺栓等。

5.定义接触。

5.设置边界条件和初始条件,如初始速度,刚性墙,重力。

6.设置控制参数。

7.检查模型重心,验证模型。

其次:用LS-Dyna求解。

计算并修改调试模型然后:后处理在hyperview中1.分析变形2.分析能量吸收3.分析界面力4.分析B柱加速度最后是改进方案:1.正面碰撞可以改进前纵梁,如做诱导槽,更改材料,添加加强板或支架,焊点布置等。

2.侧面碰撞可以改进车门和B柱,地板横梁,如添加车门防撞杆,B柱加强板,门槛加强板,更改地板横梁位置等。

有一点很重要,建模分析不能计算和解决碰撞所有问题,一定要有实验做参考和验证,工程经验是很重要的。

检查单元初始穿透是碰撞分析前处理中比较耗时间的,如果单元质量不好或者有大的初始穿透,可能导致计算失败关于单元质量:汽车公司有各自的单元质量标准,hepremesh也有专门的关于碰撞安全的单元标准。

简单的办法是用hepremesh自带的标准,用网格优化命令来优化,个别质量差的单元可以手动删除重画。

关于初始穿透:最好在导入CAD模型时,抽取零件的中间曲面,可以尽量避免穿透。

如果还是有穿透,那就只能一个部件一个部件的调整。

"hepremesh也有专门的关于碰撞安全的单元标准" 请教在哪里可以找到??如果CAD模型是实体,那么我就抽中面.如果是面,那我就按照料厚线的方向偏移厚度的一半. 我用penetration里面的element only检查的.请问里面的sigment orientation是什么意思?检查出最大穿透值为多少算合格?答不到是不是反复adjust? 调整完是不是可能导致单元质量出问题,要优化单元质量? hypermesh安装目录下有个batch masher文件夹,一般会有safety10.criteria和safety20.criteria两个文件,都是专门针对碰撞安全设定的网格标准。

abaqus 焊点

ABAQUS焊点模拟方法Abaqus中焊点模拟,常用的是fastener方式,单元类型为*CONN3D2。

在Hypermesh 中,生成焊点操作步骤为:(1)进入焊点面板:1D>connectors>spot;(2)将焊点类型切换至fastener;(3)从CATIA中导入焊点文件(制作为焊核几何中心的点);(4)在num layers中根据焊点的层数,选择tatal 2为两层焊点,total 3为三层焊点;(5)选取焊点后,creat焊点焊点生成后,需要设置焊点属性。

焊点属性分为两个部分,一部分用于指定connector 的属性,即定义*CONN3D2单元的类型;另一部分用于设置焊点的尺寸。

(1)指定*CONN3D2属性为焊点:*CONNECTOR SECTION,ELSET=HMprop_HM_C_1JOIN,ALIGN或者,*CONNECTOR SECTION,ELSET=HMprop_HM_C_1BEAM,(2)指定焊点尺寸:*FASTENER PROPERTY, NAME = HM_P_13.0 ,以上设置完成后,即完成焊点模拟。

在Abaqus中,有多种Connector连接方式。

Join,模拟球铰,只约束三个方向的平动自由度,释放三个转动自由度;Align,仅约束三个转动自由度方向,释放三个平动自由。

因此,Join,Align组合在一起,就可以约束两个点之间的三个平动自由度和三个转动自由度。

而Beam,则能够同时约束两个点的三方向平动自由度和转动自由度。

因此,Beam和Join,Align组合产生的约束效果是一样的。

在Abaqus中,模拟焊点的方法有多种。

1.直接通过刚性单元,如KINCOUP,BEAM等单元来模拟。

2.通过connector的方法来模拟焊点是一个高效的方法。

不考虑模型的计算精度因素,单从建模效率来讲。

采用方法1,需要节点之间对齐,这对于拥有4000~6000焊点的白车身而言,工作量太大了。

8_基于HyperWorks二次开发的焊点优化_王朝阳

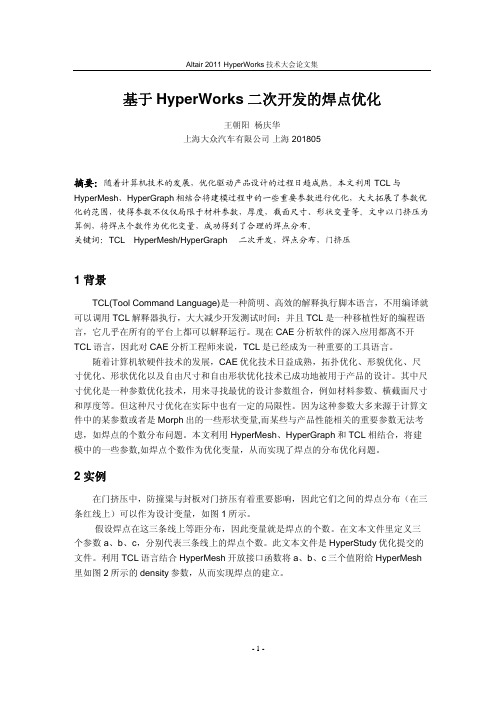

基于HyperWorks二次开发的焊点优化王朝阳杨庆华上海大众汽车有限公司上海 201805摘要:随着计算机技术的发展,优化驱动产品设计的过程日趋成熟。

本文利用TCL与HyperMesh、HyperGraph相结合将建模过程中的一些重要参数进行优化,大大拓展了参数优化的范围,使得参数不仅仅局限于材料参数,厚度,截面尺寸、形状变量等。

文中以门挤压为算例,将焊点个数作为优化变量,成功得到了合理的焊点分布。

关键词:TCL,HyperMesh/HyperGraph ,二次开发,焊点分布,门挤压1背景TCL(Tool Command Language)是一种简明、高效的解释执行脚本语言,不用编译就可以调用TCL解释器执行,大大减少开发测试时间;并且TCL是一种移植性好的编程语言,它几乎在所有的平台上都可以解释运行。

现在CAE分析软件的深入应用都离不开TCL语言,因此对CAE分析工程师来说,TCL是已经成为一种重要的工具语言。

随着计算机软硬件技术的发展,CAE优化技术日益成熟,拓扑优化、形貌优化、尺寸优化、形状优化以及自由尺寸和自由形状优化技术已成功地被用于产品的设计。

其中尺寸优化是一种参数优化技术,用来寻找最优的设计参数组合,例如材料参数、横截面尺寸和厚度等。

但这种尺寸优化在实际中也有一定的局限性。

因为这种参数大多来源于计算文件中的某参数或者是Morph出的一些形状变量,而某些与产品性能相关的重要参数无法考虑,如焊点的个数分布问题。

本文利用HyperMesh、HyperGraph和TCL相结合,将建模中的一些参数,如焊点个数作为优化变量,从而实现了焊点的分布优化问题。

2实例在门挤压中,防撞粱与封板对门挤压有着重要影响,因此它们之间的焊点分布(在三条红线上)可以作为设计变量,如图1所示。

假设焊点在这三条线上等距分布,因此变量就是焊点的个数。

在文本文件里定义三个参数 a、b、c,分别代表三条线上的焊点个数。

此文本文件是HyperStudy优化提交的文件。

拓扑优化在某SRV白车身焊点缩减中的应用

拓扑优化在某SRV白车身焊点缩减中的应用陈勇敢;毕传兴;张永斌;张猛【摘要】以某SRV白车身为例,在运用有限元法进行模态分析和刚度计算的基础上,分别采用Hypermesh中的OptiStruct模块和ANSYS进行旨在缩减焊点数日的拓扑优化.结果表明,OptiStruct模块和ANSYS都能有效地缩减白车身焊点数目,,但对模态频率的影响较小,更适合用于焊点缩减的拓扑优化.%Taking the body-in-white (BIW) of a sport recreation vehicle (SRV) as an example, and on the base of applying finite element method to modal analysis and stiffness calculation, ANSYS and the OptiStruct module in Hypermesh are adopted respectively to perform topology optimization with an aim to reduce the number of welding spot. The results show that both OptiStruct module and ANSYS can effectively reduce the number of welding spots in BIW, but the OptiStruct module has a less effect on modal frequencies, hence more suitable for the topology optimization with welding spot reduction.【期刊名称】《汽车工程》【年(卷),期】2011(033)008【总页数】5页(P733-737)【关键词】白车身;焊点;有限元法;拓扑优化【作者】陈勇敢;毕传兴;张永斌;张猛【作者单位】合肥工业大学噪声振动工程研究所,合肥230009;合肥工业大学噪声振动工程研究所,合肥230009;合肥工业大学噪声振动工程研究所,合肥230009;合肥工业大学噪声振动工程研究所,合肥230009【正文语种】中文前言点焊是钣金件连接的主要方式,特别是在汽车和铁路工业中被广泛利用[1]。

hypermesh车身焊点的处理

hypermesh车身焊点的处理hypermesh车身焊点的处理本人用hypermesh作为汽车cae分析的前处理工具,因分析问题的差别,求解器分辨采用nastran\abaqus\dyna。

车身焊点用RB2单元来处理,三种软件都能辨认,但感到焊点的工作量非常大。

不知那位大侠有没有更好的措施来模仿焊点,并且三种软件都能够采用。

望告诉,不甚感谢!titigg9游客都是一样的,基础上都像楼主那样有这么大的工作量而且焊点也基础上都用RBE2jaciekunb游客RBE2是刚性元,不好,当然也看你分析的什么问题。

在刚度和nvh分析中即应用nastran也可以用cweld单元和acm2单元,盘算成果都比rbe2单元要好。

在dyna中单元类型最好选择beam,单元类型bt梁单元,材料模型100,可以加失效。

abaqus我不太熟,但是可以依次类推。

焊点工作量大,没有好的解决方法,我们一个项目一个项目就这么干下来的,除非和生产单位的设计和生产部门严格配合,有标准的几何数据,否则焊点数据不可能简略处理,没有任何简略方法。

提请注意,焊点涌现必定的误差对盘算很有影响,这是我们的多年经验。

chdass游客其实很多问题我都知道,不过我们人手太少,就那么几个人,但是完成的工作非常多.一款车的分析项目有几十项,而且求解器分辨是nastran\abaqus\dyna,我们现在基础上都请求在1个半月完成.要不设计部门根本都就用不上了.cae分析大批的工作其实都用在建模上,焊点的工作特别要害.特别盼望知道能否在hypermesh中实现焊点的统一.zunwang719游客利用hypermesh的Connector进行主动焊接,它可以建立不同求解器的焊点的类型,如nastran的CWELD,Dyna下的MAT100,以及abaqus下的BEAM,其中dyna和Abaqus是通过接触进行焊点的定义,一般情况下通过Connector生成的焊点,其焊点的材料以及接触都会定义好的。

hypermesh第一讲-建立焊点讲课教案

h y p e r m e s h第一讲-建立焊点Hypermesh 中cweld、acm、fastener焊点建立1.车身焊点作用及技术要求1.1焊点作用焊接是汽车冲压件、铸造件、锻造件一种重要的链接方式,如点焊,缝焊。

其中点焊在车身钣金件和部分底盘件链接中广为应用。

它是将被焊工件压紧于两电极之间,并通以电流,利用电流流经工件有限接触面及邻近区域产生的电阻热将其加热到熔化而形成扁球形的熔核,达到金属结合的一种方法。

它在整车动态或静态工况中承受着各个方向的拉应力、压应力、剪应力,因此对整车的安全可靠性有着重要的影响。

1.2焊点技术要求焊点一般要求如下:1)焊点有足够的机械强度2)焊接可靠,保证导电性能。

3)焊点表面整齐、美观,如外观应光滑、清洁、均匀、对称、整齐、充满整个焊盘并与焊盘大小比例合适。

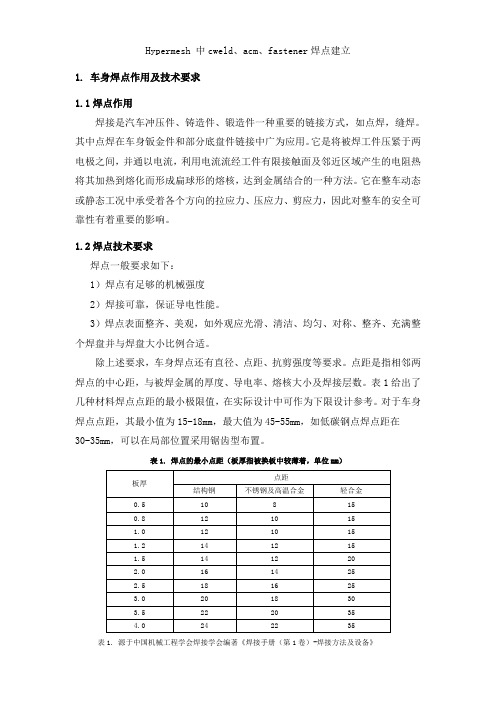

除上述要求,车身焊点还有直径、点距、抗剪强度等要求。

点距是指相邻两焊点的中心距,与被焊金属的厚度、导电率、熔核大小及焊接层数。

表1给出了几种材料焊点点距的最小极限值,在实际设计中可作为下限设计参考。

对于车身焊点点距,其最小值为15-18mm,最大值为45-55mm,如低碳钢点焊点距在30-35mm,可以在局部位置采用锯齿型布置。

表1. 焊点的最小点距(板厚指被换板中较薄着,单位mm)1.2 14 12 151.5 14 12 202.0 16 14 252.5 18 16 253.0 20 18 303.5 22 20 354.0 24 22 35表1. 源于中国机械工程学会焊接学会编著《焊接手册(第1卷)-焊接方法及设备》对于车身焊点直径,其取值范围为4-8mm,一般焊点直径可取为6mm,关键焊点直径可取为7mm。

表2给出四种钢材焊点直径的最小极限值,在实际设计中可作为下限设计参考。

表2. 焊点最小直径(板厚指被换板中较薄着,单位mm)注:表2源于傅积和、孙玉林主编《焊接数据资料手册》焊点失效以剪切破坏为主,其抗剪性能与其大小有直接关系,具体要求参见傅积和、孙玉林主编《焊接数据资料手册》。

基于HyperStudy的点焊车车体结构优化设计

文章引用: 王帅, 孙畅, 奉雅琴, 王剑. 基于 HyperStudy 的点焊车车体结构优化设计[J]. 计算机科学与应用, 2017, 7(4): 377-387. https:///10.12677/csa.2017.74046

王帅 等

完成整பைடு நூலகம்的制造。

关键词

HyperStudy,ANSYS,点焊车,优化设计

摘

要

HyperStudy 把 目 前 使 用 最 多 的 CAE 仿 真 软 件 , HyperMesh 及 ANSYS 完 美 的 结 合 到 了 一 起 。 运 用 HyperStudy能够快速的对出产的新车局部问题进行优化改进, 大大缩短了出产新车的时间。内部自带的 优化方法能满足目前各种优化分析的需要,用其优化的结果能快速的找到优化最优解,并以最优的方式

Figure 3. The preparation conditions of 1500 KN get off the hook compression working load diagram 图 3. 整备状态下车钩处 1500 KN 压缩工况加载示意图

工况。 对纵截面进行横向位移约束及纵向垂向扭转约束, 为模拟真是实验状态, 左右车钩处各施加 750 KN 的纵向压力,车体地板梁处施加 151 KN 的垂向力,施加状况如图 3 所示。 提取压缩工况计算结果, 车体各窗角附近应力值均在 200 MPa 以上, 最大窗角处应力值到达 247 MPa, 具体位置如图 4 所示。

(a)

(b)

Figure 2. Distribution of solder joints. (a) Overall distribution of solder joints; (b) Local distribution map of solder joints 图 2. 焊点分布图。 (a) 焊点整体分布图;(b) 焊点局部分 布图

谭东升_基于HyperMesh的车身焊点疲劳分析建模研究

谭东升_基于HyperMesh的车身焊点疲劳分析建模研究基于HyperMesh的车身焊点疲劳分析建模研究Research on Modeling Method of Fatigue Analysis of Body Spots Based on HyperMesh谭东升刘向征(广州汽车集团股份有限公司汽车工程研究院广州 511400)摘要:车身焊点疲劳性能是车身耐久性能的重要指标之一。

以某轿车开发过程中焊点开裂为依托,使用HyperMesh软件,比较研究了几种车身焊点的建模方法,并与试验结果对标分析,得出焊点模型的最优建模方法,为车身焊点分析提供依据。

关键词:焊点;疲劳;HyperMesh;CBar单元Abstract:Fatigue of body spots is one of the important performance of the body. According to the body of the spot cracking, using HyperMesh software, to comparative study of several body spots modeling method, and analyzed with the experimental results, benchmarking, obtains the optimal modeling method of the spots model, and provides the basis for the body spots analysis.Keywords:body spot;fatigue;HyperMesh;CBar element1前言车身结构的疲劳耐久性能越来越受到用户关注,而车身结构破坏大多会发生在焊点焊接区域,在车辆开发阶段能够快速验证车身焊点疲劳耐久性显得尤为重要,在有限元分析手段大量应用的今天,车身焊点疲劳分析被大量应用于车辆开发中,可以对焊点的个数、处理方式、钣金搭接方式等进行合理的调整,提高车身结构疲劳性能,降低车辆成本,促进车辆轻量化进程。

hypermesh第一讲-建立焊点

Hypermesh 中cweld、acm、fastener焊点建立1.车身焊点作用及技术要求1.1焊点作用焊接是汽车冲压件、铸造件、锻造件一种重要的链接方式,如点焊,缝焊。

其中点焊在车身钣金件和部分底盘件链接中广为应用。

它是将被焊工件压紧于两电极之间,并通以电流,利用电流流经工件有限接触面及邻近区域产生的电阻热将其加热到熔化而形成扁球形的熔核,达到金属结合的一种方法。

它在整车动态或静态工况中承受着各个方向的拉应力、压应力、剪应力,因此对整车的安全可靠性有着重要的影响。

1.2焊点技术要求焊点一般要求如下:1)焊点有足够的机械强度2)焊接可靠,保证导电性能。

3)焊点表面整齐、美观,如外观应光滑、清洁、均匀、对称、整齐、充满整个焊盘并与焊盘大小比例合适。

除上述要求,车身焊点还有直径、点距、抗剪强度等要求。

点距是指相邻两焊点的中心距,与被焊金属的厚度、导电率、熔核大小及焊接层数。

表1给出了几种材料焊点点距的最小极限值,在实际设计中可作为下限设计参考。

对于车身焊点点距,其最小值为15-18mm,最大值为45-55mm,如低碳钢点焊点距在30-35mm,可以在局部位置采用锯齿型布置。

表1. 焊点的最小点距(板厚指被换板中较薄着,单位mm)表1. 源于中国机械工程学会焊接学会编著《焊接手册(第1卷)-焊接方法及设备》对于车身焊点直径,其取值范围为4-8mm,一般焊点直径可取为6mm,关键焊点直径可取为7mm。

表2给出四种钢材焊点直径的最小极限值,在实际设计中可作为下限设计参考。

表2. 焊点最小直径(板厚指被换板中较薄着,单位mm)注:表2源于傅积和、孙玉林主编《焊接数据资料手册》焊点失效以剪切破坏为主,其抗剪性能与其大小有直接关系,具体要求参见傅积和、孙玉林主编《焊接数据资料手册》。

焊点抗剪强度测量方式如下:图1.1 抗剪强度测量示意图2.焊点单元基于焊点的重要性,在汽车CAE分析中,尤其在白车身相关分析中焊点的模拟尤为重要。

hypermesh焊缝类型

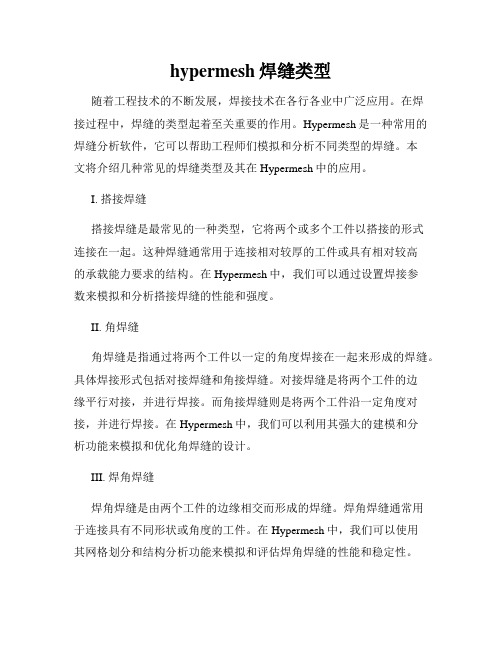

hypermesh焊缝类型随着工程技术的不断发展,焊接技术在各行各业中广泛应用。

在焊接过程中,焊缝的类型起着至关重要的作用。

Hypermesh是一种常用的焊缝分析软件,它可以帮助工程师们模拟和分析不同类型的焊缝。

本文将介绍几种常见的焊缝类型及其在Hypermesh中的应用。

I. 搭接焊缝搭接焊缝是最常见的一种类型,它将两个或多个工件以搭接的形式连接在一起。

这种焊缝通常用于连接相对较厚的工件或具有相对较高的承载能力要求的结构。

在Hypermesh中,我们可以通过设置焊接参数来模拟和分析搭接焊缝的性能和强度。

II. 角焊缝角焊缝是指通过将两个工件以一定的角度焊接在一起来形成的焊缝。

具体焊接形式包括对接焊缝和角接焊缝。

对接焊缝是将两个工件的边缘平行对接,并进行焊接。

而角接焊缝则是将两个工件沿一定角度对接,并进行焊接。

在Hypermesh中,我们可以利用其强大的建模和分析功能来模拟和优化角焊缝的设计。

III. 焊角焊缝焊角焊缝是由两个工件的边缘相交而形成的焊缝。

焊角焊缝通常用于连接具有不同形状或角度的工件。

在Hypermesh中,我们可以使用其网格划分和结构分析功能来模拟和评估焊角焊缝的性能和稳定性。

IV. 焊边焊缝焊边焊缝是将两个工件的边缘焊接在一起形成的焊缝。

这种类型的焊缝常用于连接平板、板筋等结构。

在Hypermesh中,我们可以利用其模型生成和网格划分功能来模拟和分析焊边焊缝的强度和稳定性。

V. 焊环焊缝焊环焊缝是一种将环状工件焊接在其他工件上形成的焊缝。

这种类型的焊缝常用于连接管道、环形结构等。

在Hypermesh中,我们可以使用其模拟和分析功能来优化焊环焊缝的设计和强度。

VI. T型焊缝T型焊缝是将一个工件连接到另一个工件上形成的焊缝。

这种类型的焊缝常用于连接两个工件的搭接部位。

在Hypermesh中,我们可以使用其结构分析功能来评估T型焊缝的强度和稳定性。

总结:Hypermesh提供了丰富的功能和工具,使工程师们能够模拟和分析不同类型的焊缝。

hypermesh焊缝类型

hypermesh焊缝类型

HyperMesh是一款强大的有限元分析软件,可以用于前处理、网格划分、后处理等过程。

在HyperMesh中,焊缝(Weld)类型通常用于模拟焊接过程,它可以模拟实体之间的焊接连接,以及焊接过程中产生的热应力和变形。

在HyperMesh中,焊缝类型主要包括以下几种:

1. 线性焊缝(Linear Weld):这种焊缝类型适用于简单的线性焊接区域。

线性焊缝可以看作是两个线性段之间的连接,其中一段表示焊缝前缘,另一段表示焊缝后缘。

2. 曲线焊缝(Curve Weld):这种焊缝类型适用于具有复杂几何形状的焊接区域。

曲线焊缝可以表示为一条曲线,其中包含多个控制点,以定义焊缝的形状和走向。

3. 圆弧焊缝(Arc Weld):这种焊缝类型适用于焊缝端部呈圆弧形状的情况。

圆弧焊缝可以定义圆弧的半径、起点和终点,以满足特定的焊接要求。

4. 用户定义焊缝(User-Defined Weld):这种焊缝类型允许用户自定义焊缝的形状和尺寸。

用户可以通过调整

焊缝控制点、曲线或方程来定义复杂的焊缝形状。

在HyperMesh中,焊缝类型的选择取决于实际焊接过程的复杂性和需求。

根据具体情况选择合适的焊缝类型,并将其应用于模型中,可以更好地模拟焊接过程中的应力、变形和热传导等现象。

在实际应用中,用户需要根据焊接工艺和实际条件来选择合适的焊缝类型,并合理设置相关参数,以获得更准确的模拟结果。

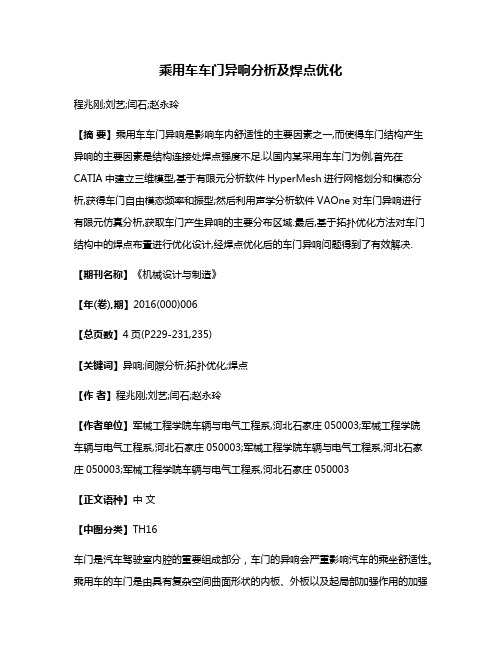

乘用车车门异响分析及焊点优化

乘用车车门异响分析及焊点优化程兆刚;刘艺;闫石;赵永玲【摘要】乘用车车门异响是影响车内舒适性的主要因素之一,而使得车门结构产生异响的主要因素是结构连接处焊点强度不足.以国内某采用车车门为例,首先在CATIA中建立三维模型,基于有限元分析软件HyperMesh进行网格划分和模态分析,获得车门自由模态频率和振型;然后利用声学分析软件VAOne对车门异响进行有限元仿真分析,获取车门产生异响的主要分布区域.最后,基于拓扑优化方法对车门结构中的焊点布置进行优化设计,经焊点优化后的车门异响问题得到了有效解决.【期刊名称】《机械设计与制造》【年(卷),期】2016(000)006【总页数】4页(P229-231,235)【关键词】异响;间隙分析;拓扑优化;焊点【作者】程兆刚;刘艺;闫石;赵永玲【作者单位】军械工程学院车辆与电气工程系,河北石家庄050003;军械工程学院车辆与电气工程系,河北石家庄050003;军械工程学院车辆与电气工程系,河北石家庄050003;军械工程学院车辆与电气工程系,河北石家庄050003【正文语种】中文【中图分类】TH16车门是汽车驾驶室内腔的重要组成部分,车门的异响会严重影响汽车的乘坐舒适性。

乘用车的车门是由具有复杂空间曲面形状的内板、外板以及起局部加强作用的加强板通过冲压和点焊组合而成的空间薄壁板壳结构[1]。

针对国内某款乘用车车门的异响问题,提出以有限元法为手段,以车门在相同载荷激励下车门异响程度最小为优化目标,利用振动噪声分析软件VAOne对车门间隙进行分析,实现对车门焊点布置进行优化设计的目的。

车门是一个由具有空间曲面形状的内、外板通过点焊和冲压组合而成的空间薄壁板壳结构。

首先,利用CATIA三维软件建立CAD模型,然后利用HyperMesh对导入的CAD模型进行预处理,在综合分析比较常用的三类焊点模型的基础上,加载CWELD单元模拟焊点,铰链处用简化的约束代替[2-4],最后对其薄壁冲压件进行网格划分。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

sigud44

游客

这个精度看个人懂得了,仅在刚度分析阶段,焊点的多少和焊接地位的选择以及是否存在重复焊点都对盘算成果有很大影响。至于crash和durability,参加了失效准则,焊点对成果的影响信任你比我明确

adjyyutcxa34g46

游客

我是分析焊点疲劳的,创造只有用bar单元才可以分析焊点应力进而进行疲劳分析,如果用cweld的话,在fatigue里面,就是建不了单元集,好象不把CWELD做为单元处理,.当然用REB2刚性单元就更不可以了.

Processed in 0.064318 second(s), 9 queries.

zunwang719

游客

利用hypermesh的Connector进行主动焊接,它可以建立不同求解器的焊点的类型,如nastran的CWELD,Dyna下的MAT100,以及abaqus下的BEAM,其中dyna和Abaqus是通过接触进行焊点的定义,一般情况下通过Connector生成的焊点,其焊点的材料以及接触都会定义好的。

titigg9

游客

都是一样的,基础上都像楼主那样有这么大的工作量而且焊点也基础上都用RBE2

jaciekunb

游客

RBE2是刚性元,不好,当然也看你分析的什么问题。在刚度和nvh分析中即应用nastran也可以用cweld单元和acm2单元,盘算成果都比rbe2单元要好。在dyna中单元类型最好选择beam,单元类型bt梁单元,材料模型100,可以加失效。abaqus我不太熟,但是可以依次类推。焊点工作量大,没有好的解决方法,我们一个项目一个项目就这么干下来的,除非和生产单位的设计和生产部门严格配合,有标准的几何数据,否则焊点数据不可能简略处理,没有任何简略方法。提请注意,焊点涌现必定的误差对盘算很有影响,这是我们的多年经验。

chdass

游客

其实很多问题我都知道,不过我们人手太少,就那么几个人,但是完成的工作非常多.一款车的分析项目有几十项,而且求解器分辨是nastran\abaqus\dyna,我们现在基础上都请求在1个半月完成.要不设计部门根本都就用不上了.cae分析大批的工作其实都用在建模上,焊点的工作特别要害.特别盼望知道能否在hypermesh中实现焊点的统一.

hypermesh车身焊点的处理

本人用hypermesh作为汽车cae分析的前处理工具,因分析问题的差别,求解器分辨采用nastran\abaqus\dyna。车身焊点用RB2单元来处理,三种软件都能辨认,但感到焊点的工作量非常大。不知那位大侠有没有更好的措施来模仿焊点,并且三种软件都能够采用。望告诉,不甚感谢!

ቤተ መጻሕፍቲ ባይዱ3838gg9

游客

其实楼上的兄弟曲解我的意思了。不过如果cae分析不能够快速的完成,它起的作用可能是零,一但设计定型,修正非常的艰苦,要不就是带风险通过,跟没分析差不多。分析工作基础上就是在项目打算里挤时间。我所说的1个半月完成,其实只是第一阶段的工作,如果你只是裸露设计的问题,我想还是可以完成的。下一阶段的工作就是与设计交换,断定方案,这样比分析人员自己提,效果会好很多。对于焊点,我们采用RBE2点对点垂直,严格遵守设计的安排。有个小问题不知该不该提,就是焊点的处理好象没有说的那么悬呼!我做个对照,成果误差好象并不大。不过在此还是要感谢上面的兄弟对我的指教,感谢!

titiv112

游客

呵呵,恕我笨拙,一个半月,分析项目几十项,几个人,用三个软件,貌似你们的模型还有问题,这基础是天方夜谭,我们任何一个项目都没有你这个效率 一旦在hypermesh里模型建好(要害是几个分析项目都基于此模型),焊点打好(焊点地位,包含焊点间距,焊点数量,焊点层数等),同时检查焊点是否重复(焊点确定不能乱打,必定要和设计相应,随便点是不容许的,数量和重复性有问题,会对盘算成果产生很大影响),把焊点输出几何模式的connector,然后在几个软件里导入这个connector的几何地位信息,然后在相应的软件里选择相应的焊点单元,确立模型。所有工作一个半月完成,呵呵,真的难以想象。