基于Hypermesh的车架结构模态分析(1)

基于Hypermesh和ANSYS的农用车车架模态分析

而 成 ,车架 长约 6 m,前 、后端 宽 0 . 7 6 m,由于纵 梁 中部所受 弯矩最 大 ,为使应 力分 布均 匀 ,纵 梁制

关键词

车架

有限元

Hy p e r me s h A NS Y S 模 态分析

0 引言

车架 是整个 农用 车 的装配 基体 ,其作 用 主要是 支撑 和 连接汽 车 的各 个零 部件 ,承受 来 自车 内和 车

1 车架有 限元法分析流程的确定

利用三维 C A D软件 U G进行几 何建模 ,然后 另 存为 S T E P数 据格 式导 入 到有 限元 软 件 中分 析 。 比 较 H y p e r m e s h和 A N S Y S两 种有 限元 软 件 :A t m r 公 司的 H y p e r m e s h软件 前处 理功 能强 大 ,具有 很强 的 几 何清 理和 网格划分 功能 ,划分 网格 的质 量易 于控 制 ,便 于调整和修 改 ,但与 A N S Y S软件相 比在计 算 性能 和算法选择方 面有一定 的差距 ;而 A N S Y S软件

由于车架 的结 构较为 复杂 ,车架 的横梁 、纵梁

UG 软件 建 立 几何 模 型

是厚 度 较 小 的薄 板 构 件 ,可 以对 其 几 何模 型利 用

转换 S T E P数 据 导 入

{

Hy p e r me s h划 分 网格 及 优 化

h y p e r m e s h的 Mi d s u r f a c e面 板 抽 取 中 面 ,c a r d i ma g e 单元类型选择 P S H E L L板 壳 单 元 ,车 架 的厚 度 在 p r o p e r t i e s 中用数值 表示 ,以减 少划分 网格数 量 ,提 高计算 速度 。划分 网格 的单元形状 为 四边形 和三 角

基于HyperWorks的车架模态分析

第"期

张胜兰等: 基于 1234567589 的车架模态分析

Z %% Z

! " # 有限元网格剖分时, 应根据分析的目的并结合模型的特 点, 选择适当的单元类型, 并根据计算机的能力和要求的精度确 定合适的网格大小, 划分网格。 ! $ # 单元质量对有限元计算结果有较大影响。 在有限元网格 划分时, 检查并控制单元的质量参数显得尤为重要。 网格检查内 容一般为是否有重复的节点、 重复的或缺少的单元, 以及高度畸 变或翘曲的单元。单元尺寸应得到控制, 如单元长宽比 ’%&; 单 单元翘曲角’)&(; 单元尺寸应尽量均匀, 要避免特 元内角 1’&(; 别小的单元。在使用 *+,) 单元时, 须分清主次, 即同一个节点 只能丛属于一个主点。 ! - # 施加载荷和边界条件是有限元模型的精华, 这一步需要 的是经验和根据经验做出某种简化或者取舍的勇气。

【 摘要】 这里介绍了 ,-./012034 有限元分析流程, 讨论了建模中应注意的几个问题, 并以某公司 新开发的中巴车车架为研究对象,利用 ,-./012034 建立以壳单元为基本单元的车架有限元分析模 型, 分析了该车架的前七阶固有频率及振型, 为车架响应分析提供了重要的模态参数, 同时也为结构 的改进设计提供了理论依据。 关键词:车架;有限元分析;模态分析;!"#$%&’%() 【 *+),%-.,】 !"#$%&’()* #+) ,-"-#) ).)/)"# 0"0.1*-* /)#+%& %, #+) ,-./012034 *%,#20$)3 &-*(’**)* *)4)$0. 5’)*#-%"* %, AJQ /%&).-"63 *)#* ’7 #+) 0"0.1*-* /%&). %, #+) /-&&.) *-8) 9’* ,$0/) 91 #0:-"6 *+).. ’"-# 0* 90*-( ’"-#3 0"0.18)* #+) ,$0/) ;* ,%$/)$ *)4)" "0#’$0. ,$)5’)"(-)* 0"& (%$$)*7%"& /%&) *+07)*3 *’77.-)* -/< 7%$#0"# /%&0. 70$0/)#)$ ,%$ #+) $)*7%"*) 0"0.1*-* 0"& ,%’"&0#-%" -" #+)%$1 #% -/7$%4) &)*-6" %, #+) 4)+-(.) ,$0/)= /$" 0’%1)2 3%-4$5 3676,$ $8$4$7, -7-8")6)5 9’1-8 -7-8")6)5 !"#$%&’%() 文献标识码:K

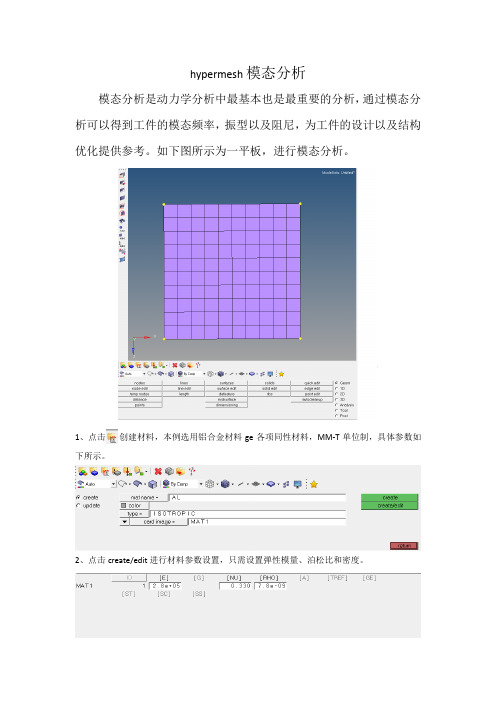

hypermesh模态分析

hypermesh模态分析

模态分析是动力学分析中最基本也是最重要的分析,通过模态分析可以得到工件的模态频率,振型以及阻尼,为工件的设计以及结构优化提供参考。

如下图所示为一平板,进行模态分析。

1、点击创建材料,本例选用铝合金材料ge各项同性材料,MM-T单位制,具体参数如下所示。

2、点击create/edit进行材料参数设置,只需设置弹性模量、泊松比和密度。

3、点击进行属性建立,设置如下图所示,2d单元,pshell单元,选取之前建立好的材料AL。

4、create/edit进行参数设置,设置厚度T=1点击return,属性设置完毕。

4、点击把属性赋予单元。

选择assign,comps选择平板,property选择之前建好的属性,点击assign,给网格赋予属性。

5、建立SPC约束,点击,设置如下,点击creat。

6、点击anasys,选择constrain,node选择要约束的点,点击creat,设置如下。

7、点击,card image选择eigrl,设置如下,点击creat/edit。

8、设置模态求解范围v1、v2为求解模态范围,ND为阶数,本例子求解前六阶模态。

9、点击analysis面板loadsteps,进行工况设置。

输入名字type选择mormal modes,spc选

择设置好的SPC,METHOD选择eigrl,点击creat,

10、点击edit,output选择displacement

11、设置完毕可以进行求解啦,本例用optistruct求解第一阶模态振型如下所示。

基于HyperMesh的车辆典型点焊结构多种建模模态对比

表1 点焊模型模态计算结果与实验对比

阶数 试验频率 单梁 误差 CWELD 误差 多刚性梁 误差

ACM2

误差

(Hz)

(Hz)

(%)

(Hz)

(%)

(Hz)

(%)

(Hz)

(%)

1 512..33 458.68 -10.47 470.75 -8.12 552..45 +7.83

485.42

-5.25

2

552.71 474.21 -14.20 492.83 -10.83 592.74

六面体单元的尺寸与焊核的尺寸相当焊点所受的载荷经过rbe3单元扩散到两被焊接件上被选定的多个节点上载荷的扩散方向和大小根据rbe3单元及壳单元所定义的权重系数决acm2构造原理及焊点模型模型简介21几何模型概况本文选用具有代表性的帽型梁与平板点焊连接的模型作为分析对象其基本结构断面尺寸如图5所示左视结构尺寸如图6所示

引言

点焊是汽车车身结构常用的一种连接方式,为对这种结构进行有限元分析必须建立相应的 点焊模型。对于由分布成千上万个焊点连接而成的车身来说,点焊结构的有限元模型建模技术 是保证计算结果正确且有较高精度的关键技术[1]。由于车身结构具有焊点数目多、空间曲面复 杂及几何特征多等特点,要建立精确的车身模型极为困难。在建模时,一般都对车身结构进行 了简化处理,目前常用的焊点建模方法是节点与节点之间以刚性杆单元直接连接来模拟焊接关 系[2],焊接单元是由模拟焊点的有限元节点对构成,由于整车车身有限元模型已经十分复杂, 本文基于采用HyperMesh模拟焊点的方法研究探讨多种点焊建模方法并以汽车工程中典型结构 进行模态分析,并进行对比分析。如图1所示:

六面体单元的尺寸与焊核的尺寸相当,焊点所受的载荷经过RBE3单元扩散到两被焊接件 上被选定的多个节点上,载荷的扩散方向和大小根据RBE3单元及壳单元所定义的权重系数决 定。

74-基于HyperMesh的车身模态分析[1]

![74-基于HyperMesh的车身模态分析[1]](https://img.taocdn.com/s3/m/759f5b8da0116c175f0e4843.png)

基于HyperMesh 的车身模态分析王得刚 赵春雨 闻邦椿(东北大学机械工程与自动化学院 辽宁沈阳 110004)摘要摘要::应用先进的有限元前后处理软件HyperMesh,采用全新的建模方法,对车身结构进行有限元建模,用MSC.Nastran 软件对模型求解,然后用HyperMesh 对计算结果进行后处理分析。

通过对车身的结构进行有限元模态分析,得到在低频范围内与试验结果基本一致的模态频率和振型,有利于控制车身的固有特性,从而可以对车身设计方案进行全面的评价和改进。

关键词关键词::HyperMesh;车身;模态分析Modal Analysis of Car-body on the Basis of HyperMeshAbstract :Adopted a new modeling method, the finite element modal of car-body is established by HyperMesh, which is an advanced preprocess and postprocess software to finite element. The modal is calculated by MSC.Nastran software. Calculated result is post-progressed by HyperMesh. The modal frequency and mode shape can be gained through the modal analysis of the car-body. The result using FEM is consistent with test result in low frequencies, so it can help controlling the inherent performance of the car-body. Consequently, the result can be used in estimating and improving the design project of the car-body.Key words :HyperMesh ;car-body ;modal analysis1 1 前前言对于实际结构进行模态分析,可从固有频率和振型中得到其发生共振的频率信息和振动形态信息,这对合理地设计车身结构,使其具有良好的动态性能指标,以及解决结构上出现的动态性能缺陷问题具有重要的指导意义。

基于HyperMesh的轻型越野车车架有限元分析

表 2 各 工 况 的边 界条 件

制 动 系 统 前 后 盘式 双 回 路 液 压 制 动

2 建 立 车 架 有 限元 模 型

根 据该 轻 型 越 野 车厂 家 提供 的 二维 设 计 图 纸 ,

将在 C t ai a中建 好 的车架 C AD模 型 以 sp格 式导 人 t

传 动 系 统

挡

前 悬 架 独 立 式 : 用 螺 旋 弹 簧 , 式 液 压 减 采 筒 行驶 系统 振 器 ; 悬 架 非 独 立 式 : 用 钢 板 弹 簧 , 式 后 采 筒

液 压 减振 器 转 向 系 统 助力 转 向

图 4 某 轻 型 越 野 车车 架前 端 网 格 放 大 图

左 纵 梁 ;3第 三 横 梁 ;4 四横 梁 ;5第 五横 梁 ;6后 前 板 簧 支 架 ;7 1 1第 1 1 1

第 六 横 梁 ,8第 七 横梁 ;9 后 板 簧 支架 )0第八 横 梁 。 1 1后 2

图 1 某 轻 型 越 野 车 车 架 结构 示 意 图

2 0

H i h公 LAu 与 t汽 plc to s g wa 8 t moi eAp运 in ys 路 o v ia

表 1 某 轻 型 越 野 车 的 主 要 技 术 参 数

可 以降低 底板 的高度 ; 架前 后轮 处 向上 弯 , 而增 车 从

大悬 架 的摆动 空间 。车架 的槽 形 断面 梁 的弯 曲刚度

大 、 度高 、 强 工艺 性好 , 件 的安装 与 紧 固方便 , 零 但抗

扭 性 差 。而箱形 断 面 梁 的扭 转 刚 度及 强 度 均 好 , 故 设 计 中选 用箱形 断 面 , 由焊接 而成 。 某 轻 型 越 野 车车 架 的纵梁 采 用 矩 形 管状 结 构 , 为 冲压梁 焊接 而成 ; 为增 加整 车扭 转 刚度 , 横梁 采用

基于Hypermesh的车架结构模态分析

基于Hypermesh的车架结构模态分析作者:卢立富岳玲黄雪涛来源:《电脑知识与技术·学术交流》2008年第12期摘要:应用Hypermesh分析某中型载货汽车车架的固有频率,验证与外部激励发生共振的可能性,同时得出分析结论。

关键词:Hypermesh车架结构有限元中图分类号:TP202文献标识码:A文章编号:1009-3044(2008)12-20ppp-0cThe Modal Analysis of Mobile Frame Based on HypermeshLU Li-fu1,YUE Ling1,HUANG Xue-tao2(1.Tai'an Dongyue Heavy Industry Co. Ltd. Technology Center,Tai'an 271000,China;2.China Automotive Group 5 levy Design Institute,Rizhao 262300)Abstract: This paper mainly deals with the analysis of the frequencies of medium-sized lorry car, it verifies the responance possibility of the frequencies with the exterior encourage and brings forward the analysis result.Key words: Hypermesh; Frame Structure; Finite Element1 概述Altair公司研发的HyperWorks系列产品可以解决工程优化及分析问题,其中的Hypermesh 软件可以完成有限元前处理任务,它可以很好的对几何模型数据完整读取,进行有限元的四面体网格和六面体网格的剖分,还有设置完备的网格检查功能,如今Hyperwork已成为航空、航天、汽车等领域CAE应用的利器之一。

ATC报告_基于Hypermesh二次开发实现汽车结构分析自动化_长安汽车_王朋波

安装点刚度分析自动化工具开发思路

工具1:常规设置

• 完成SOL\Param等卡片设置 • 创建一个loadcolletor以设置约束条件

工具2:操作多个安装点

• 提示用户选择安装孔rbe2(每个安装

孔需预先建立一rbe2)。

• 为每个安装孔建立局部坐标系,并

(所有安装点共用)

• 在相应位置自动施加约束(约束点需

预分析操作演示

抗凹分析操作演示

关于常规分析项的自动化

• 示例1-抗凹分析自动化工具

方法对比

传统抗凹分析方法

抗凹分析自动化工具

准确找到外板中全部刚性较低 的点。

考察点选取

通常不能准确找到薄弱点。

操作复杂度

需进行几十步操作,设置接近 二十个参数,易出错。

鼠标仅需点击数次,即可严格 按照规范完成全部操作设置。

前缀

N S SPOT BOLT HEM MIG GLUE

Comp类型

钣金件 实体件 焊点 螺栓 包边 焊缝 粘胶

单元类型

壳单元 实体单元 ACM rbe2+bar+rbe2 壳单元 rbe3+hex+rbe3 rbe2+hex+rbe3

Prop类型

Pshell Psolid Psolid Pbar Pshell Psolid Psolid

• 检查connector 是否与几何点匹 配,清理重复的 焊点

• 一键显示组件多 项信息。 • 自动统一组件ID 、属性ID和零件 号。 • 清理分析设置仅 保留基本模型信 息。

关于建模效率提升

• 示例1-Batchmesh工具

直接用Batchmesher模块进行网格自动划分,用户需进行以下操作

车架模态分析报告(一)

车架模态分析报告(一)引言概述:

车架模态分析是车辆工程领域重要的研究方向之一,它通过对车辆的结构进行模态分析,以获取车辆在振动中的模态特性,从而为车辆结构的优化设计提供依据。

本文将对车架模态分析进行深入研究和探讨,以期为车辆工程领域的研究提供参考。

正文:

1. 车架模态分析的意义

- 了解车辆在振动条件下的模态特性

- 提供车辆结构设计的优化方案

- 提高车辆的安全性和稳定性

- 降低车辆噪音和振动的水平

- 为车辆疲劳寿命和可靠性评估提供依据

2. 车架模态分析的方法

- 有限元分析法

- 模态测量法

- 振动试验法

- 数值模拟法

- 动力学响应分析法

3. 车架模态分析的关键技术

- 模态参数的提取和分析

- 模态振型的绘制和对比

- 模态频率的计算和验证

- 模态传递函数的建立和分析

- 模态质量和阻尼的评估

4. 车架模态分析的应用领域

- 汽车工程

- 铁路工程

- 航空航天工程

- 船舶工程

- 工程机械

5. 车架模态分析的挑战和发展趋势

- 多物理场耦合模态分析

- 多尺度模态分析

- 自适应模态分析

- 模态分析与优化设计的一体化

- 车辆动力学与模态分析的融合

总结:

通过对车架模态分析的研究和探讨,可以深入了解车辆在振动条件下的模态特性,为车辆结构的设计提供优化方案,并提高车辆的安全性、稳定性和舒适性。

车架模态分析在汽车工程、铁路工程、航空航天工程、船舶工程和工程机械等领域有着广泛的应用。

未来,

车架模态分析将面临多物理场耦合、自适应性和一体化设计的挑战,在融合车辆动力学分析的基础上不断发展和完善。

基于Hyperworks的半挂车车架结构分析与改进

基于Hyperworks的半挂车车架结构分析与改进摘要:本文借助Hyperworks软件对一款半挂车车架结构进行了有限元分析,找出了车架的弱点并提出了改进设计方案。

通过模拟不同载荷情况下车架的应力、应变等物理特性,找出了构成车架的不同部件的材料疲劳极限。

然后针对这些不足之处,提出了优化设计方案,包括调整材料使用、增加支撑支架和加强焊缝等,进一步增强了车架的稳定性和耐久性。

关键词:Hyperworks;半挂车车架;有限元分析;改进设计;稳定性;耐久性正文:1.引言半挂车作为重型运输车辆的一种,通常用于货物运输等大容量、远距离的物流任务。

但随着工业发展和城市化进程的加速,货物运输对车辆的要求也越来越高,特别是对半挂车车架的耐久性和稳定性要求更高。

因此,对半挂车车架的结构分析和改进设计显得尤为重要。

Hyperworks是一款专业的有限元分析工具,能够模拟车架在不同条件下的物理行为和力学特性,找出其中的不足之处,并提出有效的改进方案。

本文利用Hyperworks对一款半挂车车架进行了分析,找出了车架的弱点并提出了改进设计方案。

2.分析方法2.1 结构建模本文选用一款常见的半挂车车架进行分析。

首先,借助Hyperworks中的CAD软件将车架模型导入,并建立三维有限元分析模型。

然后,根据车架的材料参数和重量等信息,进行网格剖分、单元分析和装配等。

2.2 物理行为模拟本文通过Hyperworks中的静力学、动力学和疲劳分析等工具对车架进行了物理行为模拟。

具体来说,分别对不同载荷、速度、路况等情况下的车架应力、应变、位移等物理行为进行了模拟,找出了车架的不足之处。

3.分析结果3.1 应力和应变分析通过车架的有限元分析,可以得到各部件的应力和应变分布情况。

具体来说,车架的各部件在不同载荷下所承受的应力大小、应变的程度等都可以被可视化地展示出来。

通过这些数据,可以找出构成车架的不同部件的材料疲劳极限。

3.2 弱点分析根据应力和应变分析结果,可以找出车架的弱点。

基于Hyperworks的半挂车车架结构分析与改进

基于Hyperworks的半挂车车架结构分析与改进【摘要】本文利用Hyperworks软件对半挂车的车架结构进行分析并进行改进。

首先,对车架结构进行初始分析,并确定了其最薄弱处。

接着,进行了有限元分析,发现车架受力不均衡,造成了应力集中。

然后,采用改进方法对车架进行优化设计,经过模拟分析,设计出更加稳定,良好的强度和刚度的车架结构。

最后,进行了振动测试和实际道路试验,证明了新设计的车架在运行中具有更好的性能和安全性。

【关键词】半挂车,车架结构,有限元分析,改进设计,振动测试,道路试验【正文】一、引言随着物流业的蓬勃发展,货运半挂车的重要性日益突出,其安全性和稳定性对运输行业有着至关重要的作用。

现有的半挂车车架结构设计虽然稳定,但还是存在一些问题,如在一些条件下,其刚度和强度不足,易出现应力集中,振动等问题。

因此,本文通过使用有限元分析技术和结构优化设计方法来改进现有的半挂车车架结构,以提高其稳定性和安全性。

二、分析和评估初始结构首先,对半挂车车架结构进行了初步的分析和评估,确定了其最薄弱的部位,并进行了应力和应变的有限元分析。

结果表明,该车架受力不均衡,导致应力集中,车架的刚度和强度存在风险。

三、车架结构的改进设计基于有限元分析结果,本文对半挂车车架结构进行了改进设计。

首先采用了管材替换了原来的钢材,然后优化了梁柱的布局和加强问题点的建议。

最终,通过仿真分析和实际试验,得出了新的车架结构,经测试证明可以有效减少应力的集中和提高承载能力。

四、模拟分析、振动和道路试验新的车架结构设计与现有的结构进行了比较,通过模拟分析证明新设计的车架结构在重荷和不同路况的情况下都更加稳定。

然后,进行了振动测试试验,证明新设计的车架在振动和噪音方面都有较大的改善。

接着,进行了实际的道路试验,新设计的车架结构表现出更高的安全性和稳定性。

五、结论本文对半挂车车架结构进行了分析和评估,发现了其存在的问题,然后通过有限元分析和车架结构优化设计,设计出了新的车架结构。

陈华_基于Hyperworks的某轿车副车架模态分析及优化_陈华

T

M , K K , X s q s 。而 M 与

K 均为对角矩阵,该方程为解耦方程。即通过模态坐标变换,将系统自然坐标系下的多

自由度耦合方程转化为模态坐标系下多个单自由度的方程, 减少计算量, 求出模态频率等模 态参数。

关键词:副车架,共振,模态

0 概述

汽车底盘性能主要是舒适性和操控性两大主题, 而副车架又是影响这两大性能的重要因 素之一。副车架通过接附点与车身连接,并通过安装在其上的悬置支架与发动机连接,所以 副车架主要作用是阻隔路面及发动机产生的振动,避免其直接进入车厢。 由于大多数轿车前后悬置支架都是安装在副车架上, 所以副车架模态直接决定着前后悬 置支架模态。 为了避免副车架与悬置支架在发动机激励下与发动机产生共振, 副车架与悬置 支架第一阶模态频率需高于发动机产生的 2 谐次惯性激励频率。 以 4 缸发动机为例, 运动部 件产生的惯性激励频率为:

2.2 材料属性及约束

计算中使用的材料属性如下: 弹性模量:2.1E+05Mpa 材料密度:7.9E+03Kg/m3 泊松比:0.28 约束副车架与车身接附点 123 自由度。

2.3 模态分析

在 HyperMesh 中定义卡片,其中求解卡片采用 S0L103,导出 bdf 文件。计算模态,得 到结果 OP2 文件。在 HyperView 中查看模态阵型图,其中副车架一阶模态频率为 157.4Hz, 其也为悬置支架一阶模态频率,低于目标值 200Hz。当发动机 2 谐次激励频率达到 157Hz 左 右时,会引起副车架、悬置支架与发动机发生共振。共振能量很大,传递至车厢内,使驾驶

-4-

Altair 2012 Hyperworks 技术大会论文集

基于hypermesh的某轻卡车架模态分析

车辆工程技术29车辆技术1 引言 随着物质生活水平的提高,用户不仅对轻型载货汽车的安全性有了更高的要求,还对整车的舒适性有着更高的追求。

车架作为整车重要的承载件,如果其固有频率和其他外部激励源的固有频率接近势必会导致共振现象的产生。

共振现象发生时,轻则整车发生抖动影响驾驶人员的舒适性,重则导致车架严重变形开裂,危机车辆和人员安全。

车架模态分析必然成为轻型载货汽车设计过程中的重要关注点,也是提升车辆安全性的有效举措。

目前车架模态分析主要有试验和有限元分析两种手段。

吴钟鸣[1]针对电动车车架运用有限元刚度和模态分析优化了车架截面和车架的体积并对车架完成了轻量化。

吴凯佳[2]利用有限元分析了工程车辆车架的静态特性和固有频率,并基于分析结果优化了车架尺寸,提高了车架的低阶模态频率。

张增年[3]分析了固压设备车架结构的前12阶自由模态确认车架满足设计要求。

基于此,首先通过UG完成车架的三维建模并导出IGS格式零部件,然后利用Batchermesh模块实现零部件的网格自动划分,最后通过Optistrcut模块完成车架的模态分析。

有限元分析结果表明车架的低阶固有频率避开了激励源的重合点满足设计要求,为后期设计分析提供了参考。

2 车架模态仿真分析流程 (1)从UG中完成车架三维建模,删除不必要的小的零部件,保留车架主要零部件参与分析。

车架中各零部件按照图号命名后逐一导出为IGS格式。

(2)将上一步导出的IGS数据导入至Batchmesher,设置Meshtype为10mm,Pre-Geom Load、Pre-Mesh、Post-Mesh为nastran_ mesh,提交即可完成所有零部件自动网格划分。

(3)将划分好网格的hm格式文件导入至HYPERMESH,对不同零部件进行分别命名,然后调整零部件的颜色,便于后期操作时区分。

(4)利用qualityindex对二维单元网格进行检查,利用element optimize等命令进行优化,确保没有红色网格,黄色网格尽量消除,Comp.QI尽可能接近于0即可。

基于Hypermesh的轻型专用车车架强度分析

□文/吴 昊 王孟志 王加明 米士彬 (中国重汽集团汽车研究总院)引言专用汽车使用工况复杂,专用车车架作为底盘、上装的承载基体,承受自身及外部载荷产生的弯矩和扭矩、激励。

由于专用车特殊需求,车架需要进行相应改装。

通过对车架进行强度与模态分析,计算车架强度以及固有频率,分析车架结构设计是否合理显得尤为重要。

1 车架有限元模型本文通过在Creo建立车架三维数模,将车架数模以Step格式导入HyperMesh进行网格划分、赋予材料属性、建立连接、施加载荷及边界条件,采用optistrcut进行分析。

1.1 车架三维模型建立在Creo建立车架三维数模时,为保证有限元分析加载位置准确,同时建立驾驶室前后悬置支架、发动机前悬置支架、悬架支座等三维数模。

图1 车架三维模型1.2 车架有限元模型建立在HyperMesh对车架几何模型进行几何清理、抽中面,并抽中面之后几何模型进行二维网格划分,尽量减少三角形单元数量。

对于驾驶室悬置支架、发动机悬置支架、悬架支座先进行二维面网格划分,通过表面二维网格生成三维体网格。

有限元模型中车架采用shell单元模拟,赋予各部分相应厚度。

悬置支架、悬架支座采用solid单元。

螺栓、铆钉采用bolt单元模拟,根据直径选择相应属性。

板簧通过等刚度变换,选择合适的几何尺寸,并通过beam单元模拟。

板簧与悬架建立连接模拟hinge,副簧与限位支架之间选择gap单元建立连接。

车桥及轮胎部分采用beam单元模拟,车架材料及属性参见表1。

表1 车架材料及属性有限元模型中各质量采用mass单元模拟,分别作用于各部分质心,通过rbe3单元建立质心点与固定点柔性连接,车架有限元模型参见图2。

图2 车架有限元模型2 车架强度分析在车辆使用过程中,车架会受到扭转、弯曲、侧向力等载荷。

通过分析,典型工况主要有弯曲、弯扭、制动、转向等,强度分析边界条件见表2。

表2 强度分析边界条件车架主要承载包括驾驶室500kg、动力总成504.7kg、上装及货物6000kg、油箱102.5kg、蓄电池62.7kg等。

基于HyperForm的车身结构一体化仿真分析

基于HyperForm的车身结构一体化仿真分析作者:刘斌张雨1 概要随着计算机技术的广泛应用和快速发展,CAE仿真分析已成为支持工程师进行创新研究和创新设计最重要的工具和手段。

在汽车领域,其研究对象已涵盖了车身、动力和底盘三大系统,研究内容包含了结构分析、工艺分析、动力学分析、内外流场分析和安全分析等多个方面。

对于车身结构分析而言,应用CAE 技术已经能得到包括刚度、强度、模态以及疲劳寿命等参数。

但目前在车身钣金件的结构分析中往往使用名义厚度进行分析,未考虑冲压成形引起的厚度、应变等变化,这与实际情况严重不符。

本文使用Altair HyperForm 8.0 的强大冲压成形分析和结果映射功能,将冲压成形造成的厚度变化引入到结构分析中来,改善CAE 仿真精度。

为了更直观的研究冲压成形结果对结构分析的影响,我们需要对同一个部件进行两种CAE 分析,一种是不考虑成形结果的结构分析,为了便于说明,将其称为传统分析方法;另一种是考虑了成形结果的结构分析方法,将其称为一体化分析法。

具体而言就是按照图1 所示的流程,使用HyperMesh建立两个同样的结构分析模型,之后使用HyperForm对选定部件中的冲压件进行成形分析,并使用Result-Mapper 将成形结果映射到一个结构分析模型中,最后采用一致的边界条件对两个结构模型进行加载,并对比仿真结果得出最终结论。

图1 一体化的仿真分析流程这里需要说明一点,就是在选取分析部件时,除了要考虑满足结构仿真要求以外,其组成中还要有数量占优的冲压成形件,以便更好的反映一体化分析法带来的变化。

为此,我们选择某轿车发动机罩总成作为分析部件,并对其核心部件--发动机机罩内板和外板--进行成形分析。

下面将按照图1 流程,详细介绍车身结构一体化仿真方法。

2 成形分析模型建立HyperForm作为一款专业的板金冲压成形仿真软件,提供了一步法、增量法和模面设计等三大主流成形仿真工具,限于篇幅的限制和减少求解时间的目的,本文仅选用了一步法作为成形仿真方法,但该方法对于增量法的结果同样有效。

基于HyperMesh的运输车车架有限元分析论文

基于HyperMesh的运输车车架有限元分析论文基于HyperMesh的运输车车架有限元分析论文0 引言车架作为车辆重要的承载部分,运输车中多数零部件如:驾驶室,发动机,变速箱,车桥等通常都直接与车架相连接。

在运动过程中,车架还承受各零部件产生的各种力与力矩的影响,承载情况的复杂性要求车架必须有足够的刚度和强度来避免其主体发生变形或者断裂的现象,以保证其安全可靠性及使用寿命。

但是,在以往的设计过程中,设计人员大多采用经验公式进行计算,这种方法并不能精准的计算出车架各部件应力和形变。

本文采用HyperWorks软件对车架结构进行有限元分析,运用Radioss及OptiStuct求解器分析了车架的应力和位移形变分布状态及自由模态分析,利用分析结果验证该车架设计的合理性,对后续的结构优化提供理论依据。

1 车架的几何模型及有限元模型本文以某造船厂运输车车架为研究对象,该车架由型钢焊接而成,两根纵梁为矩形截面型钢,总长9440mm,大梁式,前后等宽,纵梁最大断面尺寸为360mm×140mm×20mm,横梁最大断面尺寸为300mm×140mm×20mm,前后端横梁为Π型槽钢,中间横梁为矩形截面型钢,横梁的长度为920mm。

实际中,车架的形状结构复杂,支撑装置和固定装置多种多样,除几何形体不规则外还存在许多倒圆角和圆孔,如果在建模的过程中将这些细微之处全部考虑在内,就会导致网格的密度很大,单元尺寸极小,节点方程的数量庞大,因而增加求解时间,同时局部的网格质量无法保证,容易导致求解失真。

因此,有必要对车架的结构进行合理的简化,建立合理有效的模型,从而减少分析过程中的计算量,提高计算效率。

运用Pro/E三维建模软件对简化处理后的车架结构进行实体建模,为了避免部分零件出现几何缺陷或数据丢失的情况,我们通常将Pro/E 中建立的模型保存为.iges格式文件,把该格式文件直接导入HyperMesh中进行后续的网格划分。

HyperMesh模态分析步骤

1、导入stp 格式文件:STP 文件必须为纯英文路径。

打开HyperMesh 软件,点击optistruct 选项后点OK 。

按钮弹出如下菜单,选择然后点击导入文件,选择下图第三个图标中的,在File type 选项中选择step ,点击图标找到你要导入的文件,选中此文件点击Import ,显示区显示模型。

5、划分自由网格。

软件右下方选中3D选项,然后选择县市区下方网格划分tetramesh选项。

然后选择volume tetra选项,在element size中输入网格的大小根据模型的大小输入数值,此处我输入10,然后选中你要划分的模型变成白颜色,在点击mesh开始划分网格。

等到网格划分结束无错误,点击return返回。

左下提示栏显示为网格划分完成可以下一步操作。

6、创建定义材料。

选择右上处次位置中的model选项在变化的后的下方空白处点击右键,点击下弹菜单中create→Material菜单弹出下图,给定一个英文名字(可以不改为默认),Card image选项中选中MAT1选项,然后点击Create/Edit。

如入材料的弹性模量E、泊松比NU、密度RHO(密度单位为T/mm3一般为负9次方)。

其它都不用选择。

点击return返回。

7、创建单元属性。

还在上次的空白处点击右键,点击下弹菜单中create→property 菜单弹出下图,给定一个英文名字(可以不改为默认),Card image选项中选中PSOLID选项,再在Material选项中选中上一步你定义材料的名字***。

然后点击Create(别点错)。

8、单元属性赋予给材料。

点击软件下面菜单中的第二个图标如下图,选择update选项后,点击黄色的comps选项进入下一菜单,勾选aotu1选项后,点击右下边select,返回上一界面。

点击noproperty更改成property,再在其后面要填写的空格中点击进入选择上一步你命名的单元属性名字后自动返回上一界面。

HyperMesh白车身结构强度分析报告

编号白车身结构强度分析报告编制:日期:校对:日期:审核:日期:批准:日期:目录1.分析目的 (1)2.使用软件说明 (1)3.模型建立 (1)4边界条件 (3)5.分析结果 (3)6.结论 (21)1.分析目的白车身结构的静强度不足则会引起构件在使用过程中出现失效。

本报告采用有限元方法对Q11白车身分别进行了满载、1g制动、0.8g转弯、右前轮抬高150mm、左后轮抬高150mm、右前轮左后轮同时抬高150mm,6种工况的强度分析,观察整车受力状况,找出高应力区,考察其零部件的强度是否满足要求,定性地评价Q11白车身的结构设计,并提出相应建议。

2.使用软件说明本次分析采用HyperMesh作前处理,Altair optistruct求解。

HyperMesh是世界领先的、功能强大的CAE应用软件包,也是一个创新、开放的企业级CAE平台,它集成了设计与分析所需的各种工具,具有无与伦比的性能以及高度的开放性、灵活性和友好的用户界面,与多种CAD和CAE软件有良好的接口并具有高效的网格划分功能;Altair Optistruct是一个综和隐式和显示求解器与一体的大规模有限元计算软件,几乎所有的线性和非线性问题都可以通过其进行求解。

通过Altair Optistruct可以进行任何形状、尺寸、拓扑结构的优化,采用固定的内存分配技术,具有很高的计算精度和效率。

3.模型建立对车身设计部门提供的Q11白车身CAD模型进行有限单元离散,CAD模型以及有限元模型如图3.1所示。

白车身所有零部件均采用板壳单元进行离散,并尽量采用四边形板壳单元模拟,少量三角形单元以满足高质量网格的过渡需要,网格描述见表3.1。

图3.1Q11白车身CAD以及有限元模型表3.1网格描述单元类型四边形单元三角形单元单元数目46970015543三角形单元比例 3.4%焊接模拟Rbe单元及实体单元涂胶模拟实体单元单元质量良好强度分析模型质量按整车满载质量计算,其中的白车身附加质量(见表3.2)用质量点单元CONM2单元模拟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计算机工程应用技术本栏目责任编辑:贾薇薇

基于Hypermesh的车架结构模态分析

卢立富1,岳玲1,黄雪涛2

(1.泰安东岳重工有限公司技术中心,山东泰安271000;2.中国五征集团汽车设计院,山东日照262300)

摘要:应用Hypermesh分析某中型载货汽车车架的固有频率,验证与外部激励发生共振的可能性,同时得出分析结论。

关键词:Hypermesh;车架结构;有限元

中图分类号:TP202文献标识码:A文章编号:1009-3044(2008)12-20569-02

TheModalAnalysisofMobileFrameBasedonHypermesh

LULi-fu1,YUELing1,HUANGXue-tao2

(1.Tai'anDongyueHeavyIndustryCo.Ltd.TechnologyCenter,Tai'an271000,China;2.ChinaAutomotiveGroup5levyDesignInstitute,Rizhao262300)

Abstract:Thispapermainlydealswiththeanalysisofthefrequenciesofmedium-sizedlorrycar,itverifiestheresponancepossibilityofthefrequencieswiththeexteriorencourageandbringsforwardtheanalysisresult.

Keywords:Hypermesh;FrameStructure;FiniteElement

1概述

Altair公司研发的HyperWorks系列产品可以解决工程优化及分析问题,其中的Hypermesh软件可以完成有限元前处理任务,它可以很好的对几何模型数据完整读取,进行有限元的四面体网格和六面体网格的剖分,还有设置完备的网格检查功能,如今Hy-perwork已成为航空、航天、汽车等领域CAE应用的利器之一。

车架结构模态分析是新车型开发中有限元法应用的主要领域之一,是新产品开发中结构分析的主要内容。

尤其是车架结构的低阶弹性模态,它不仅是控制汽车常规振动的关键指标而且反映了汽车车身的整体刚度性能,而且,应作为汽车新产品开发的强制性考核内容。

实践证明,用有限元法对车架结构进行模态分析,可在设计初期对其结构刚度、固有振型等有充分认识,尽可能避免相关设计缺陷,及时修改和优化设计,使车架结构具有足够的静刚度,以保证其装配和使用的要求,同时有合理的动态特性达到控制振动与噪声的目的。

使产品在设计阶段就可验证设计方案是否能满足使用要求,从而缩短设计试验周期,节省大量的试验费用,是提高产品可靠性的有效方法。

2车架有限元模型的建立

车架的Ug模型和有限元模型分别如图1和图2所示。

有限元建模在前处理软件HyperMesh中进行。

为了保证计算结果的正确性和经济性,在建模过程中尽量保持和原始结构一致的同时,也需要进行必要的简化。

因为过于细致地描述一些非关键结构,不但增加建模难度和单元数目,还会使有限元模型的单元尺寸变化过于剧烈而影响计算精度。

对于必要的简化要以符合结构主要力学特性为前提。

车架结构中的小尺寸结构,如板簧吊耳、副簧限位件等,对车架的整体振型影响不大,可以忽略不计。

而对于链接两个零件的铆钉,则采用刚性单元代替。

图1车架模型在UG环境下的实现图2车架结构有限元模型车架结构都采用板壳单元进行离散。

单元形态以四边形单元为主,避免采用过多的三角形单元引起局部刚性过大;为了使整个车架有限元模型规模不致过大保证计算的经济性,单元尺寸控制在10~25mm。

车架板壳结构的材料参数取:弹性模量E=2.1e11pa,伯松比u=0.3,密度均取:ρ=7900kg/m3。

模型规模:车架单元总数为36378个,节点总数为39064个。

3车架结构振动分析

在汽车设计领域,伴随着计算技术的迅猛发展,有限元分析在汽车数字化开发过程中获得了广泛的应用,尤其是对轿车承载式车身基本力学性能的分析,已经作为新产品开发设计中结构分析的主要内容。

然而对于载货车,由于其非承载式的结构且在行驶过程中悬架系统和挠性橡胶垫较好的缓冲、吸振、吸能作用,故对其强度刚度和振动模态特性的要求要低于承载式车身,目前还没有

收稿日期:2008-03-12

569

计算机工程应用技术本栏目责任编辑:贾薇薇

明确的设计标准,所以概念设计阶段的有限元分析校核往往容易被忽视。

也正因此,国内某些车型在投产后出现了局部损坏和驾驶室共振问题,给企业造成了声誉和经济上的双重损失。

为避免同类问题的出现,缩短开发周期,本文以大型有限元软件HyperWorks和Optistruct为平台,对某中型载货汽车车架数模进行了有限元分析,并依据分析结果对结构设计作出了评价,使企业在概念设计阶段便可以了解产品基本力学性能,从而有的放矢的进行结构分析改进,避免重复设计。

模态分析可定义为对结构动态特性的解析分析和试验分析,其结构动态持性用模态参数来表征。

在数学上,模态参数是力学系统运动微分方程的特征值和特征矢量;而在试验方面则是试验测得的系统之极点(固有频率和阻尼)和振型(模态向量)。

构件的模态就是指构件本身的固有特性,可以利用模态分析得出构件的相应特性,然后对其设计加以改进以达到使用要求。

自由模态分析的边界条件为:无任何约束。

本计算采用自由模态分析方案,将Hypermesh中建立的有限元模型导入OPTISTRUCT进行计算,对比分析了车架结构前4阶自由模态(固有频率值和振型),并在Hypermesh后处理器中查看结果。

由于对驾驶室的振动响应影响相对较大的激励频率多集中在低频域,为此分析了车架前4阶典型振型。

模态分析结果如表1所示,各阶振型如图3—6所示。

表1车架结构固有频率(hz)

图3车架结构一阶固有频率图4车架结构二阶固有频率

图5车架结构三阶固有频率图6车架结构四阶固有频率

4结论

汽车的激励一般分为路面激励、车轮不平衡激励、发动机激励、传动轴激励。

路面激励一般由道路条件决定,目前在高速公路和一般城市较好路面上,此激励频率多为1-3Hz,对低频振动影响较大;因车轮不平衡引起的激振频率一般低于11Hz,随着现在轮辋制造质量及检测水平的提高,此激励分量较小,易于避免;发动机引起的扭转振动和垂向激振分别在10±1.67Hz和20±1.67Hz以上(取怠速为600r/min,4缸发动机),此激励分量较大;城市中一般车速控制在40~80km/h,高速公路上一般车速控制在90km/h左右,传动轴的不平衡引起的振动的频率范围在30Hz以上,此激励分量较小。

从模态分析结果可知,1090项目车架各低阶模态频率值在7.88hz左右,对驾驶室的影响不大,不会和路面激励形成共振。

参考文献:

[1]于开平,周传月,谭惠丰,等.Hypermesh从入门到精通[M].北京:科学出版社,2005.

[2]王皎.重型特种车车架强度分析及其轻量化问题研究[D].武汉理工大学硕士学位论文,2005.

[3]刘胜乾,顾力强,吕文汇.军用某型牵引车车架静动态特性分析[J],机械,2006,33(4):10-13.

[4]任佩红,魏中良,王其云.HFC6100KY客车底盘车架的有限元分析[J].合肥工业大学学报(自然科学版),2005,28(8):936-939.

[5]SaeedMoaveni.FiniteElementAnalysis—TheoryandApplicationwithANSYS,SecondEdition[D].Beijing:PublishingHouseofElectronicsIndustry,2005(8).

570

电脑知识与技术。