机身整体壁板结构分析

民机机身整体壁板损伤容限分析及试验验证

民机机身整体壁板损伤容限分析及试验验证“民机机身整体壁板损伤容限分析及试验验证”,是在民用飞机研制、制造过程中最关键也是最重要的一步,因为它决定着飞机的结构强度、刚度和耐久性。

一般情况下,民机机身整体壁板损伤容限分析及试验验证,包括多种工艺方法,如机身壁板成形工艺、焊接工艺、热处理工艺、环境性能试验等。

1、机身壁板成形工艺:利用机身壁板成形工艺,根据机身壁板的设计要求,将机身材料以机身壁板的形式加工出来。

为了保证机身壁板的精密度和一致性,需要采用特殊的成形工艺,如挤压成形工艺、冷弯成形工艺、热弯成形工艺等。

2、焊接工艺:焊接工艺是用于连接机身壁板的主要工艺,其目的是将不同部件之间的衔接处焊接起来,以形成一个完整的机身壁板结构。

在焊接工艺中,需要使用合适的焊接方法和焊接材料,以保证机身壁板的连接强度。

3、热处理工艺:热处理工艺是用于改善机身壁板力学性能的主要工艺。

热处理工艺可以使机身壁板具有较高的强度和韧性,从而提高机身壁板的抗损伤能力。

4、环境性能试验:环境性能试验是用于证明机身壁板的耐久性和可靠性的主要试验手段。

可以通过对机身壁板进行温度、湿度、振动、冲击等环境性能试验,检测机身壁板的耐久性和可靠性。

最后,为了证明机身壁板的力学性能和耐久性,可以采用拉伸试验、弯曲试验、冲击试验等方式,来验证机身壁板的损伤容限。

总之,“民机机身整体壁板损伤容限分析及试验验证”是一个复杂的工作,需要综合运用多种工艺方法和试验手段,以保证机身壁板的质量及机身的整体力学性能和耐久性。

民机机身整体壁板损伤容限分析及试验验证,是飞机研制和制造过程中不可或缺的一步,其结果直接关系到飞机的安全性能。

所以,必须严格遵循国家规定的制造质量管理标准,以确保机身壁板的质量。

整体壁板的优缺点

(2)疲劳寿命长,如现代某民航飞机要求其结构设计寿命达9万小时,其必不可少的条件之一就是采用整体结构。

(3)外形准确、表面光ห้องสมุดไป่ตู้。

(4)可简化油箱密封,增加载油空间。

从工艺方面来看,整体壁板的优势有:

(1)简化了互换性问题,减轻装配工作量。

(2)大大减少板材、型材的种类以及型材成形的工作量。

(3)可减少工件夹具与型架数量,缩短生产周期。

但整体壁板也存在一些缺点:

(1)需要切除大量金属,材料浪费严重,需要配备大型专用高效数控机床。

(2)除采用热碾平板作毛坯的方案以外,其它形式的毛坯供应一般比较困难,加工毛坯用的工艺装备制造周期长、费用高。

采用整体壁板首先能大量减少零件数量、减轻飞机重量。美国通过整体机身结构计划( Integral Airframe Structures,IAS) 以一段B747 机身壁板为对象,对机身整体带筋壁板和铆接壁板进行了对比,结果发现采用整体带筋壁板后,零件数量从129个减少到7个,成本降低25 %。

其次,整体壁板在结构设计方面也具有优势:

(3)从破损安全的观点看,产生裂纹后扩展较快。

机翼、尾翼结构分析

机翼、尾翼结构分析

机翼布置

机翼的外载特点

• 气动载荷 • 其它部件的集中载荷 • 结构的质量力

机翼的总体受力

机翼结构的典型元件

梁和纵墙

蒙皮和长桁

翼肋

机翼盒段、扭矩

封闭薄壁筒扭转刚度大 开口薄壁筒扭转刚度很差

机翼结构的典型受力型式

1 梁式

机翼结构的典型受力型式

2 单块式 (整体壁板)

• 多腹板式 上、下厚蒙皮受弯矩,刚度更

大;存在类似单块式问题

气动弹性问题

气动力和弹性力相互作用而引起 的飞机部件可能破坏或失效的各种 典型问题

• 扭转扩大 • 操纵反效 • 颤振

机翼的扭转扩大

超音速飞行一般不会出 现扭转扩大,因为 此时焦点显著后移

操纵反效

颤振

• 颤振是一种振动发散,需考虑变形 引起的加速度(惯性力),所以重 心位置起很大作用

1.升降舵 2.水平安定面 3.方向舵 4. 垂直安定面上部 5.升降舵调整片 6.水平安定面梁 7.水平安定面肋 8.水平安定面桁条 9.水平安定面后纵墙 10.蒙皮 11.垂直安定面梁 12. 垂 直 安 定 面 加 强 肋 13. 垂 直 安 定 面 肋 14.垂直安定面桁条 15.尾部整流罩 16.阻力板(减速板)

• 隔框 • 长桁与桁梁 • 蒙皮

某旅客机机身框

机身结构的典型受力型式

桁梁式 ; 桁条式(半硬壳式) ; 硬壳式

机身结构受力分析

旅客机地板结构

机身开口

• 1、口盖பைடு நூலகம்2、舱门

典型开口与口盖

大开口的受力特性

尾翼的功用

• 平衡 纵向(俯仰) 、 方向(偏航) • 稳定 • 操纵

尾翼的组成和构造

飞机复合材料机身壁板装配技术分析与展望

飞机复合材料机身壁板装配技术分析与展望目录1. 内容综述 (2)1.1 研究背景与意义 (3)1.2 国内外研究现状与发展趋势 (4)2. 复合材料机身壁板概述 (6)2.1 复合材料的定义与分类 (6)2.2 复合材料机身壁板的设计要求与性能指标 (8)2.3 复合材料机身壁板的应用领域 (10)3. 装配工艺技术分析 (11)3.1 装配方法概述 (13)3.2 关键装配工艺流程 (15)3.3 装配过程中的质量控制与检测方法 (16)4. 装配设备与工具 (17)4.1 常用装配设备简介 (18)4.2 工具的选择与使用 (19)4.3 设备与工具的维护与保养 (21)5. 案例分析 (23)5.1 案例一 (24)5.2 案例二 (25)6. 技术创新与发展方向 (27)6.1 新型复合材料的应用前景 (29)6.2 装配工艺的智能化与自动化 (30)6.3 环保与可持续发展在复合材料机身壁板装配中的应用 (31)7. 结论与展望 (32)7.1 研究成果总结 (33)7.2 存在的问题与挑战 (34)7.3 未来发展趋势与展望 (35)1. 内容综述随着航空技术的发展,飞机设计正经历深刻变革。

复合材料因其轻质、高强度和优势再螺钉性能,已成为现代飞机构造的重要材料。

在飞机机身,复合材料壁板的装配技术呈现了摒弃传统金属材质,转而采用高性能纤维增强复合材料的趋势。

本文聚焦飞机复合材料机身壁板的装配技术,通过分析现状、探讨技术特点、识别挑战及展望未来,旨在为技术人员提供参考,助推高新技术在飞行器设计中的深入应用。

现有技术:该段落首先概述了当前飞机复合材料壁板的装配技术。

这包括传统的钻联、粘接与机械联接方法,以及新兴的自动化装配技术,比如防损伤的台风定位系统和数字化装配辅佐等。

技术进步:其中分析了如在干式装配工艺、真空袋成形、压缩成型、树脂传递模塑与纤维铺层等新装配方法的采纳情况及其对装配质量与效率的提升。

机身结构

2.桁条式

2.桁条式

构造特点:无桁梁,桁条蒙皮均较强,且桁条多。 桁距:100~250mm, 蒙皮:δ=0.8~2.5mm

受力特点: 弯矩 由壁板(桁条、蒙皮)受轴力 蒙皮受轴力(弯)、剪力(Q、Mt)两种力,

所以厚!

优点: 蒙皮厚,刚度大 局部刚度大(局部变形小,改善气动性能), 生存力较好

缺点: 不宜大开口

2.不受力口盖 (1) 口盖不参与机体的总体受力,但承受口盖上的局部气动载 荷,并把它传给机体。 (2) 从连接看:只有少量连接件,或为快卸口盖,或为活动 开启舱门。

不论是有、无口盖,或口盖是否受力,大开口总要增加重 量。是结构工程师“头疼”的问题。 1)受力口盖:口盖一般会比原有结构重,对按刚度设计的, 还有刚度问题;且要增加较多的连接件;为了顺利传递载荷, 总有载荷转移问题,结构上必定也需适当加强。 2)如为不受力口盖或开口,则传力路线迂回 ——路线长了, 而且开口周围结构将增加负担。所以必定要加强原有结构,或 者很可能要另布置新加强件。 当开口在机体表面时口盖不能省 , 而且一般应按刚度设计,较 重,只是不参加总体受力而已 当为小、中开口时,影响区域可能小些,为局部的。 当为大开口时,则影响区大。

蒙皮厚

不宜开口

重量重

三、加强框

四、开口受力分析

一.开口的原因

1.机体表面的检修用开口 从维修、检查需要,要有很多口盖,如 F-16 , 60% 表面为 156 个口盖,均可开启,波音 -707 ,下翼面布置 22 个大椭圆形 口盖 — 检查整体油箱之用。 总的说: (1)检查仪器,设备,系统; ( 2 )检修内部结构 — 这点对按损伤容限设计要求设计的飞 机必不可少。

桁梁式

桁条式

硬壳式

高筋条整体壁板

整体壁板优点

• 与传统装配式壁板相比, 整体壁板主要有 以下优点:

• (1) 可以灵活选择几何构形, 实现复杂的 空间曲面,以满足飞机光滑过渡的气动外 表面的需求或空间飞行防护的要求;

• (2) 可以减重10%~30%, 减重效果明显; • (3) 扩大自动化设备的使用规模, 从而大

• (6) 高筋条整体壁板既提高壁板内部分 强度和刚度, 又提高其气动表面与外形的 装配质量。

成形方法

• 目前,高筋条整体壁板一般是 通过闸压、滚压、喷丸、蠕变 成形、超塑性成形等方法获得 最终成品壁板。

高筋条整体壁板

大减少手工装配劳动量, 将装配工序 的 周期和工作量缩减80%~90%;

Hale Waihona Puke 体壁板优点• (4) 加强筋较高,可以做成多种截面形 状, 筋条在蒙皮上的分布可以呈平行、三 角形、 梯形、网格形和点辐射形等;

• (5) 蒙皮和筋条之间采用圆角过渡, 可显 著降低应力集中程度, 将部件和组合 件 的疲劳性能提高20%~30%;

高筋条整体壁板

高筋条整体壁板是由整块板坯制成的飞 机整体结构件,筋条高度一般大于 30mm,整体壁板结构要素 (如长桁、 蒙皮加强垫板等)之间无任何连接,筋条 一侧起到承载飞机重量、加强结构强度的 作用,无筋条一侧构成飞机的气动外形。

整体壁板分类

• 按整体壁板在飞机上的位置及作用 分为:机翼壁板 、机身壁板、尾 翼壁板。

飞机结构—机身结构分析

第四章

机身结构分析

《飞机结构》

第四章 机身结构分析 ——§1 机身结构的设计要求和受载特点

§1 机身结构的设计要求和受载特点 一、机身功用

1. 安置空勤组人员、旅客、装载燃油、武器、设备和 货物;

2. 将机翼、尾翼、起落架及发动机连接在一起,形成 一架完整的飞机。

《飞机结构》

第四章 机身结构分析 ——§1 机身结构的设计要求和受载特点

《飞机结构》

第四章 机身结构分析 ——§1 机身结构的设计要求和受载特点

三、机身外载

3)增压载荷 在机身增压舱部分基本自身平衡,对机身的总体内力影响很小。 在机身增压舱结构内产

生轴向正应力和机身横截 面内的环向正应力,前后 端框产生侧压力。

对于旅客机而言,是重 要的疲劳载荷。

《飞机结构》

第四章 机身结构分析 ——§1 机身结构的设计要求和受载特点

二、机身结构的典型受力型式及分析

1. 典型受力型式

2)桁条式:

结构特点: • 无桁梁; • 长桁密且强; • 蒙皮较厚。

受力特点: • 机身弯曲引起的轴向力主要由桁条 和较厚蒙皮组成的壁板承担; • 剪力由蒙皮承担。 不宜大开口,抗弯、扭刚度大;蒙皮

局部变形小,有利于改善气动性能。

《飞机结构》

第四章 机身结构分析 ——§2 机身典型结构型式的传力分析

2)其他部件传来的力 主要指飞行或起飞、着陆滑

跑过程中,机翼、尾翼或起落架 上传来的力。

若发动机安装在机身上,还 有发动机推力和陀螺效应产生的 集中力。

作用在机身上的不对称载荷

M扭 = Y ·c

M扭 = P ·h

水平尾翼不对称载荷 垂尾侧向水平载荷

《飞机结构》

机身整体壁板结构分析

南京航空航天大学硕壁板结构的设计、分析、制造与试验技术是 21 世纪干线及大 型飞机研制的关键技术之一。随着整体壁板的大量使用,为了对设计提供足够的 强度参考依据,必须对整体壁板进行相应的应力分析。本文从有限元分析、工程 算法以及试验三方面对整体壁板在轴压和剪切载荷下的强度进行了研究。 工程算法则重点研究了整体壁板在轴压、剪切状态下的静强度计算。轴压采 用与试验值相吻合的 Johnson 法,剪切采用半经验的“张力场分析方法” 。还参 照机身的结构形式、受载特点及其传力特性,分析比较了壁板结构的不同有限元 建模方法。使用 CATIA 建立了壁板全尺寸模型并导入 MSC.PATRAN 建立有限元模 型。 通过计算结果与试验数据的比较, 得出比较接近实际的有限元模型建模方法, 从而为更精确的计算和结构设计提供参考依据。 关键词:整体壁板,机身,有限元,应力分析,静强度

— II —

南京航空航天大学硕士学位论文

图、表清单

图 1.1 先进机身整体结构与常规组装结构对比.......................................................1 图 1.2 空客公司的 A380 和波音公司的 B787............................................................2 图 1.3 飞机整体设计结构关键部位分解图................................................................4 图 1.4 ARJ21 新支线飞机............................................................................................5 图 2.1 民机机身结构...................................................................................................7 图 2.2 普通框构造.......................................................................................................8 图 2.3 普通框载荷.......................................................................................................8 图 2.4 机身在垂直面内外载及内力图.......................................................................9 图 2.5 桁条式机身框平面内受 PY 力时传力分析 ...................................................10 图 3.1 组装壁板轴压试验件装配图.........................................................................12 图 3.2 组装壁板轴压试验件爆炸图.........................................................................13 图 3.3 组装壁板剪切试验件装配图.........................................................................13 图 3.4 组装壁板剪切试验件爆炸图.........................................................................13 图 3.5 整体壁板轴压试验件装配图.........................................................................14 图 3.6 整体壁板轴压试验件爆炸图.........................................................................14 图 3.7 整体壁板剪切试验件装配图.........................................................................15 图 3.8 整体壁板剪切试验件爆炸图.........................................................................15 图 4.1 歪斜因子.........................................................................................................18 图 4.2 歪斜角度.........................................................................................................18 图 4.3 锥度.................................................................................................................18 图 4.4 实际单元与母单元坐标.................................................................................19 图 4.5 长桁与蒙皮的中性面示意图.........................................................................21 图 4.6 凸台强制偏心示意图.....................................................................................21 图 4.7 局部刚度重叠示意图.....................................................................................21 图 4.8 整体壁板的板-梁模型简化图.....................................................................21 图 4.9 梁元折算为等效杆元和剪切板元的组合.....................................................22 图 4.10 钉元受力情况...............................................................................................23 图 4.11 铆钉板及其简化模型...................................................................................23 图 4.12 铆钉节点简化方案.......................................................................................24 图 4.13 局部刚度增加示意图...................................................................................24 图 4.14 使用 1 杆元+2 弹簧元模拟铆钉................................................................24 图 4.15 PATRAN 中提供的 FASTENER 单元 ........................................................25

整体机身壁板制造有多难?目前仅有几种机型应用了这些技术

整体机身壁板制造有多难?目前仅有几种机型应用了这些技术飞机壁板按制造技术来分,主要有机加壁板、铆接壁板、焊接壁板等,如图1所示。

整体机加壁板由于其生产效率低、材料利用率低等原因,目前在民用飞机制造中使用越来越少。

相对于目前大量使用的铆接壁板而言,焊接壁板具有诸多优点,它不仅能极大地减轻构件的重量,同时具有良好的气密性,并能减少装配工作量,提高生产效率。

因此,基于焊接工艺制造的飞机壁板成为飞机——特别是民用飞机制造技术的发展趋势之一。

目前,空中客车公司已经在A380等多种机型上采用了激光焊接的整体机身壁板制造技术。

然而,基于焊接的整体机身壁板制造技术,是当代民机制造技术中的难点之一。

在大型民用客机领域,目前仅有空客公司在其多个型号的机体结构中采用了激光焊接壁板制造工艺。

1机身壁板激光焊接技术应用现状针对大型客机焊接整体壁板制造技术,国外已经开展了大量的系统性研究工作。

以波音787、空客A380、A350为代表的新型客机由于大量采用轻质高强整体壁板结构,在减轻结构重量、延长使用寿命、降低维修成本方面有了显著的进步,典型代表之一就是结合新材料新工艺的新型高强铝合金焊接壁板等机身结构。

经过近十年的研究,空客公司将激光焊接机身壁板首先在A318飞机上得到应用。

空中客车公司采用激光焊接技术将A318机身两块下壁板的蒙皮与桁条焊接成整体机身壁板,焊缝长度达110m,从而使激光双光束焊接技术在飞机整体壁板制造上有了突破性的应用。

在后续的A380、A340等机型上,机体焊接结构用量不断增加,A350上的焊缝总长度更是达到1000m,如图2所示。

相关资料表明,空中客车公司机身壁板采用的即是如图3(a)所示的双激光束双侧同步焊接工艺。

对于民用客机机身壁板而言,如图3(b)所示的单面焊接双面成形工艺会对蒙皮完整性造成破坏,从而影响机身的气动外形;如果加以打磨等处理后服役使用,则会影响其疲劳寿命性能。

由于T型结构双激光束双侧焊接工艺避免了传统的T型结构单面焊接双面成形工艺对底板(蒙皮)完整性的破坏,同时该工艺对比传统的铆接工艺而言能极大地减,轻构件的重量,因而在航空制造业中受到青睐。

第六章机身结构分析ppt课件

精选课件ppt

15

6.2 机身上的载荷及其平衡

前后机身上的质量力、尾翼、起落架等部 件传给机身的 集中力,在机身中段上与机 翼传给机身的集中力平衡。

机身看作支撑在机翼上的多支点梁。

精选课件ppt

16

6.2.1机身上的主要载荷

机身受到的主要载荷由强度规范规定。

精选课件ppt

23

6.3 机身的结构受力型式及其受载情况

■ 构架式 ■ 闭合的空间薄壁梁(广泛采用的受力型式) • 纵向受力构件(桁条和加强桁条—桁梁) • 横向受力构件(普通框和加强框) • 外部壳体

精选课件ppt

24

图6.4 机身的结构受力型式

精选课件ppt

25

6.3.1构架式结构的机身

空间桁架

精选课件ppt

13

长而细的前机身能减小阻力。 机翼后掠使后机身延长,同时也使前机身 缩短。 此时后机身上的弯矩增大,因此机 身质量也随之增 加。 延长前机身时要考虑前起落架的布置条件,以保 证起落架具有必要的轮距,还要考虑把发动机移到 后机身。

精选课件ppt

14

三、机身参数

■ 机身可以看作是多支点外伸 梁,支点是机翼与机身的连 接接头。

2

6.1.1飞机机身的功用

■机身作为飞机结构的基础,通过受力关系,把飞机的所有 部件联成一个整体; ■装载乘员、设备和有效载荷,装载燃油; ■布置起落架; ■放置发动机; ■机身的结构质量占飞机质量的8%-15%; ■机身的结构质量占飞机结构质量的 40%-50%。

精选课件ppt

3

精选课件ppt

3. 当质量沿X轴分散 较大时或机身较长 时, 也会使 Mz 增 大;

第三章飞机机身结构分析与设计

第三章飞机机身结构分析与设计为了确保飞机机身的安全性和可靠性,需要对其进行分析和设计。

飞机机身结构主要包括机身壳体、机翼、机尾等部分。

本章将从材料选择、结构设计、强度分析等方面进行讨论。

一、材料选择飞机机身的材料选择是非常重要的,直接关系到飞机的性能和安全性。

一般来说,飞机机身材料应具备以下特点:1.轻质高强度:飞机机身需要在重量限制条件下承受大的载荷,因此需要采用轻质高强度材料,如铝合金、钛合金等。

2.耐腐蚀性:飞机在大气条件下长时间运行,会受到潮湿、腐蚀等影响,因此材料需要具备较好的耐腐蚀性。

3.抗疲劳性:飞机机身会受到很多往复的载荷作用,因此材料需要具备良好的抗疲劳性能。

4.断裂韧性:飞机机身需要能够承受意外负荷和冲击,因此材料需要具备较好的断裂韧性。

5.低温性:飞机在高空工作时会遇到低温环境,材料需要具备较好的低温性能。

根据上述要求,一般采用铝合金作为飞机机身的主要材料,具有轻质、高强度、良好的抗腐蚀性和可塑性等优点。

在一些高性能飞机中,还会采用钢、钛合金等材料。

二、结构设计飞机机身的结构设计需要兼顾强度、刚度和轻量化等要求。

一般来说,机身结构可以分为长程结构和战斗结构两个方面。

1.长程结构:一般采用壳体结构,包括压力壳体和非压力壳体。

压力壳体一般是机身的主要承载结构,需要承受气动载荷和重力载荷。

非压力壳体主要是起到支撑作用,如救生筏支架等。

2.战斗结构:战斗结构一般包括机翼和机尾等部分。

机翼需要承受气动载荷和惯性载荷,并通过机身传递到其他部分。

机尾主要用于保护飞机的尾部、提供升力等功能。

在结构设计中,需要考虑载荷分布、结构布局、连接方式等因素。

同时,还需要对结构进行优化设计,以提高结构的强度、刚度和轻量化程度。

三、强度分析强度分析是飞机机身设计的重要步骤,主要是分析结构的强度和刚度等性能。

强度分析包括静力强度分析和疲劳强度分析。

1.静力强度分析:静力强度分析主要是对飞机机身在静态载荷下的强度进行分析。

整体壁板的制造

四、整体壁板的成形

整体壁板由于尺寸大,材料厚,带 有各种加强筋和凸台,外形准确度要求 高,在成形问题上存在很多困难。 由于壁板的规格、品种很多、尺寸 大小不一,外形曲度有很大变化,所以 需要针对具体零件的特点,工厂的生产 条件,工人的技术水平,试制周期,生 产批量等进行具体分析,订出切实可行 的工艺方案。

—— 整体壁板的滚弯成形

—— 整体壁板的滚弯成形

单曲度整体壁板不仅可用闸压成形 也可用滚弯成形。成形时在内表面垫 以硬塑料板,此塑料板预先加工出窝 存筋条的凹糟,塑料板与工件一起滚 弯,避免由于筋条而阻碍滚弯。

—— 整体壁板的拉形

沿用成形飞机蒙皮的拉形方法,用 普通机床亦可拉形简单型式的整体壁 板,但通常需要专用的复杂工夹具。 复杂整体壁板由于有筋条部位和无 筋条部位之间刚度差异很大,通常在 拉形后表面出现严重凸凹不平,因此 一般需采用专用拉形机拉形。

2.整体壁板的喷丸成形

喷丸技术早期主要用于强化工件 表面层,使表面产生压缩应力,达到 提高疲劳强度和抗腐蚀能力的目的。 后来随着整体壁板的出现,喷丸技术 又为成形整体蒙皮的工艺方法之一。

(1)喷丸成形原理

弹丸由压缩空气吸入喷嘴,又由喷嘴 向工件表面喷射。 所谓喷丸成形即喷射弹丸的喷嘴对准 工件要求部位喷射弹丸,打击工件表面层, 使之产生塑性变形达到成形目的。 弹丸打击到工件表面,表面层会出现 许许多多凹坑,凹坑周围金属向径向排挤。 其结果是上表面的面积增加,其自然趋势 是拱起。

整体壁板

柱形壁板

锥形壁板

凸峰壁板

马鞍形 壁板

某型飞机整体壁板设计

某型飞机整体壁板设计【摘要】整体壁板是现代先进飞机的重要结构件,从整体壁板的结构特点出发,介绍了整体壁板的结构形式和分类,重点阐述了某型飞机整体壁板蒙皮厚度的计算方法、筋条布置的原则和间距的计算方法,另外还介绍了整体壁板加工方法。

【关键词】整体壁板结构特征;整体壁板设计;整体壁板加工方法1、引言随着飞机性能的不断提高,对飞机结构的气动外形和整体性的要求也越来越高,而且随着市场多元化的发展,进一步降低制造成本,使产品更加具有竞争力,是许多飞机制造厂商面临的主要问题。

2、整体壁板结构特性飞机的壁板通常是用蒙皮和纵向、横向加强零件靠铆接、胶接、焊接、螺接等装配而成。

这种装配式壁板的刚度、强度、密封性都较差。

后来,为了减轻结构重量,逐渐改用整体壁板代替装配壁板,即壁板的蒙皮、加强凸台、下陷、筋条等架构要素之间没有任何机械连接。

作为飞机上最主要的一类零件——整体壁板,它既是构成飞机气动外形的重要组成部分,同时也是机身、机翼等的主要承力构件。

因此先进飞机的整体壁板不仅具有复杂的双曲率外形,同时还具有复杂的内部结构,如整体加强凸台、口框、肋、筋条等。

这样的零件结构既可以达到满足外形的要求,同时又可以达到减少零件数量、减轻重量和提高使用寿命的目的。

整体壁板主要用于飞机机身、机翼、地板和油箱等重要部位,与传统的铆接式壁板相比,整体壁板结构件有以下优点:(1)可以减轻结构重量。

同一个部件,在保证同样刚度和强度的情况下,由于减少所含零件及紧固件的数量,整体壁板比铆接壁板结构重量轻15%~20%。

(2)可以提高整体油箱密封性。

由于没有蒙皮与长桁连接的钉孔(或螺栓孔),大大减少油箱的渗漏几率,而且可以减少密封材料的用量,一般比铆接结构减少密封用胶量80%。

(3)可以提高结构的疲劳寿命。

由于紧固件用量少,净截面面积大于铆接壁板,从而提高结构的疲劳寿命,同时还可以承受较高的压缩屈服载荷。

(4)可以缩短装配周期。

由于减少了零件和紧固件的数量,从而减少67%左右的装配工作量,简化协调关系,缩短装配周期。

某民用飞机机身典型壁板压损分析_张晓刚

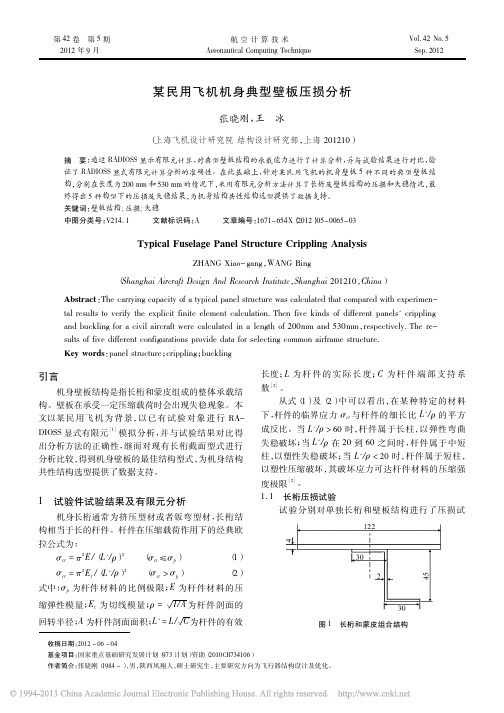

图1长桁和蒙皮组合结构某民用飞机机身典型壁板压损分析张晓刚,王冰(上海飞机设计研究院结构设计研究部,上海201210)摘要:通过RADIOSS 显示有限元计算,对典型壁板结构的承载能力进行了计算分析,并与试验结果进行对比,验证了RADIOSS 显式有限元计算分析的准确性。

在此基础上,针对某民用飞机的机身壁板5种不同的典型壁板结构,分别在长度为200mm 和530mm 的情况下,采用有限元分析方法计算了长桁及壁板结构的压损和失稳情况,最终得出5种构型下的压损及失稳结果,为机身结构共性结构选型提供了数据支持。

关键词:壁板结构;压损;失稳中图分类号:V214.1文献标识码:A文章编号:1671-654X (2012)05-0065-03Typical Fuselage Panel Structure Crippling AnalysisZHANG Xiao-gang ,WANG Bing(Shanghai Aircraft Design And Research Institute ,Shanghai 201210,China )Abstract :The carrying capacity of a typical panel structure was calculated that compared with experimen-tal results to verify the explicit finite element calculation.Then five kinds of different panels'crippling and buckling for a civil aircraft were calculated in a length of 200mm and 530mm ,respectively.The re-sults of five different configurations provide data for selecting common airframe structure.Key words :panel structure ;crippling ;buckling引言机身壁板结构是指长桁和蒙皮组成的整体承载结构。

整体壁板结构弯曲成形分析的等效塑性模型

整体 壁板结 构 由于 重量 轻 、 刚度 大 、 率 高 、 效 密 封性 能好 以及 可靠性 高等优 点 , 在飞机 机身 机翼 、 火 箭贮 箱 、 间站 密封 舱 中作 为 主结 构 得 到 了广 泛 应 空

收稿 日期 :0 1 47 修回 日期 :02 9—9 2 1  ̄9 ; 9 2 1 432 基金项 目: 国家科技重大专项载人航天三期工程

i n n r ig n Be di g Fo m n

L o g ba ,YU n — u , CHEN o g x a g AI S n — i De g y n T n — in

( .C iaA ae yo S aeT cnlg , eig109 C ia .C iaA rsaeSinea dT cnlg op , eig10 4 C ia 1 hn cdm f pc eh ooy B in 0 04, hn ;2 hn eop c cec n eh o yCr. B in 00 8, hn ) j o j

Ab t a t P e t fn n i e rsmu ain o e d n r n sn e e o p i z t n o r ei tg al t fn d p n l sr c : l ny o o l a i l t f n i gf mi gi e d d fro t n o b o miai fl g ne r l si e e a e o a y f a d f r n r c s . T e a u to i lt n t n e o re f r d ti mo e s n ta c p a l , a d i h s mu h n omi g p o e s h mo n f s mu ai i o me a d r s u c o e al d li o c e tb e n t a c t u l o e o v r e c .Ba e n e u v ln e sr s n eo ma in a tr s rn b c r be vrcn eg n e o s d o q iae c te s a d d fr t f p i g a k,a n e rl t fn d p n l i o e n i tg al si e e a e s y f smpi e y a q i ae tpa e o i u lmae ili e d n omi g n h n c n i e i g te sr i — a d n n f c f i l d b n e u v ln lt fvr a tr n b n ig f r n ,a d t e o sd r h t n h r e i g ef to i f t a n a e

整体壁板铣削加工

飞机机翼整体壁板加工分类:科學新知2007.4.29 13:08 作者:胡耀阳| 评论:0 | 阅读:88随着飞机性能的不断提高,对飞机机翼的气动和结构要求越来越高,而且随着市场多元化的发展,进一步的降低制造成本,使产品更加有竞争力,使许多飞机制造商面临的主要问题。

在国内发展的一种新型飞机上,为了进一步的降低飞机的结构重量,减少装配工作量,采用了更新的飞机机翼整体壁板的设计思想。

它集变厚度蒙皮、长珩、梳状接头、口盖、横向加强肋与一起,形成新型的飞机机翼整体壁板。

新型飞机机翼整体壁板结构特点零件加工完成后的尺寸为10880mm×640mm×64mm,宽度方向的弧形弓高为13mm,毛料重量:1.898吨,零件重量:221kg。

因此其零件尺寸和加工前后重量的变化对加工控制的要求就是一个难点。

零件的协调要求高是一个难点。

要求相邻的壁板两端面和15个加强肋的位置偏移不能超过0.5mm。

理论外形面对装配型架的间隙不超过0.5mm。

零件加工过程中的变形控制要求在0.5mm以内。

由于T型筋与加强肋的纵横交错成网格状,使零件内部形成了底面为弧形、四周为变化角度的立筋、T型筋的凹槽和槽底面上设计的360多个台阶和下陷。

由于零件的材料利用率仅有11.6%,切削余量很大。

机翼整体结构复合壁板正面全图机翼整体结构复合壁板理论外形面全图根据上述分析地零件结构特点,我们制定下面的加工方案:1、根据毛料长11.8米×0.76米×80毫米;毛料1.898吨,零件结构复杂并带有机翼理论外形的复合型整体机翼壁板的加工任务,选择合适的五座标龙门数控设备。

2、在编程过程中,采用对零件的理论外形面和内槽进行分层粗加工和法向精加工的方法,减少了零件的加工变形,使零件对装配型架的间隙小于0.5毫米。

3、利用五坐标数控机床的摆角,一次将零件理论外形底面和法向T型立筋加工出来,减少了以前零件理论外形面需要喷丸成型或冷成型加工方法,简化了零件加工工艺过程,从而大幅度提高了生产效率,减少了加工费用。

无人机维护与维修-无人机结构受力特点

皮及桁条承受; ➢ 剪力、扭矩全部由蒙皮承受。 使用特点: ➢ 适于大开口。

机身结构形式

半硬壳式机身

2.桁条式机身

结构特点: ➢ 局部弱梁或无梁; ➢ 桁条多而强; ➢ 蒙皮比较厚, 受力特点: ➢ 弯矩轴向力全部由壁板承受; ➢ 剪力、扭矩全部由蒙皮承受。 使用特点: ➢ 适用于高速飞机; ➢ 不宜开大口。

和张线组成的桁架承受。 ➢ 只适用于低速飞机

机翼结构形式

1.布质蒙皮机翼

机翼结构受力分析

机翼结构形式

机翼结构受力分析

2.金属蒙皮机翼 1)梁式机翼(单梁式、双梁式)

机翼结构形式

机翼结构受力分析

2.金属蒙皮机翼

1)梁式机翼(单梁式、 双梁式)

机翼结构受力分析

机翼结构形式

2.金属蒙皮机翼

1)梁式机翼(单梁式、双梁式)

垂直弯 矩

水平弯 矩

水平剪力

扭矩

机翼结构形式

回顾:机翼的典型受力

飞机结构

机翼结构形式

飞机结构

机翼结构受力

飞机结构

机翼结构形式

1.布质蒙皮机翼

机翼结构受力分析

➢ 布质的蒙皮不能承受弯矩、 扭矩,只能承受张力。

➢ 弯矩主要由翼梁缘条承受。 ➢ 剪力主要由翼梁腹板承受。 ➢ 扭矩主要由翼梁、加强翼肋

; ➢ 隔框承受、传递集中力并维

持机身剖面形状。 使用特点: ➢ 强度、刚度大; ➢ 机身重量大; ➢ 不适于大开口。

机身结构形式

机身结构形式

半硬壳式机身

将金属蒙皮与隔框、大梁、桁条牢固地铆接起来,成为一个受力的整体,就称为半 硬壳式机身。

大型整体带长桁壁板数控加工技术

困难 。

(0 1 )超 大 型 壁 板 结 构 尺 寸 非 常 多 ,检 测 难 度

图 2 大型整体带长桁壁板局部结构

大 ,尤 其是 大量 的 T形肋 结构 ,造 成尺 寸难 以检测 。

( )零件 毛料 外 廓 尺 寸 大 ,毛 料 重 量 达 6 ,超 1 t

大型整体带长桁壁板数控 加工技术

西 安 飞机 国 际 航 空 制 造 股 份 有 限 公 司 ( 西 陕 708 1 0 9) 孙 长 友 随着 飞机 性 能 的 不 断提 高 ,对 飞机 机 翼 的气 动 要 求和结 构 要 求 越 来 越 高 ,根 据现 代 飞机 高性 能 的 等 ,壁 板 内表 面 较 为 复 杂 ,有 槽 腔 、斜 面 、下 陷 、

用 了壁 板 和长桁 一体 化 的设 计 ,使 得 壁板 结 构 复杂 ,

数 控 加 工 极 其 困难 。如 图 1 图 2所 示 。 、

的某 型机 大 型 整 体带 长桁 壁 板 的加 工 ,在 国 内数 控

加工行 业 尚属首 次 。

1 .大 型 整 体 带 长 桁 壁 板 的 结 构 特 点 此 类零 件多数 采用 预 拉 深板 材 经 过机 械 加 工后 ,

● ! 、

= ●、 /● 、/ ●、 _ ’

●、 /● 、/ ●、/ ● 、,● 、,●、 - 、= ! 、: 、-

' ● ! ●、/ ●、 /・ e ●、 /● / 、 / 、 : ! 、 、 !

● \

●

- ● ! ● / 、 /

!

,

,

,

, i、

( 稿 日期 :2 1 1 0 ) 收 0 0 1 1

探究民用飞机典型金属机身壁板设计方法

TECHNOLOGY AND INFORMATION工业与信息化科学与信息化2020年7月中 73探究民用飞机典型金属机身壁板设计方法李明升中航西飞民用飞机有限责任公司 陕西 西安 710089摘 要 民用飞机机身金属壁板由蒙皮和长桁组成,本文针对壁板初步设计,从受力形式分析、材料选择、长桁截面选择、蒙皮分块以及最小厚度确定等因素进行了进一步探究,可为之后的民用飞机壁板设计提供重要的参考依据。

关键词 民用飞机;金属机身壁板;设计方法民用飞机机身为半硬壳式构造,金属壁板是机身结构中最大的装配单元,由蒙皮和长桁组成,是飞机结构设计的重要承载组件,承受着机身的弯曲、扭转载荷、剪切以及座舱压力等所有主要的载荷。

壁板受力形式十分复杂,位置不同,相应的设计情况不同,所以要结合具体的部位充分考虑。

本文针对民用飞机典型金属机身壁板设计给出了详细分析。

1 机身壁板受力分析蒙皮、长桁构成了机身壁板,是平衡机身结构荷载的关键性构件。

其中,针对机身受载的分析为:飞机当中的各个部件以及装载物产生的载荷,在框上产生直接的作用,框以减流的形式,向蒙皮传递荷载[1]。

剪力到达蒙皮之后,机身便如同薄壁,会对各个方向的横向力进行承载,进而出现弯曲和扭转的情况。

弯矩会有轴向力产生,具体来说便是长桁以及蒙皮当中存在的正应力;扭转以及剪力,导致蒙皮有剪应力产生,因此,蒙皮和长桁具体的受力为:蒙皮可以对机身的外形进行维持,与长桁共同对弯矩MZ 和MY 承受,构成轴向力;对剪力FY , FZ 、扭矩Ma 产生的剪应力承受;对增压舱当中存在的气密载荷承受。

长桁:与蒙皮共同对弯矩Mz 和MY 引起的轴向力进行承受;此外,长桁会针对蒙皮产生支持作用,使蒙皮具备更高的受压和受剪失稳临界应力[2]。

因为机身存在的弯矩,其方向通常都是向下的,所以机身受弯过程中,一般都是上部受拉,而下部受压。

一旦壁板当中的应力由拉应力进行转变,成为压应力时,蒙皮有可能会失去稳定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

— I —

Hale Waihona Puke 机身整体壁板结构分析ABSTRACT

Design, analysis, manufacture and experiment technology of the civil aircraft fuselage panel is one of the key technologies of trunk/jumbo aircraft in the 21st century. To provide an adequate basis for the structure design, stress analysis of the integrally fuselage panels should be carried out. An integral panel subjected to axial and shear load is analyzed respectively via three different methods-experiments, FEM, approximate computation. The engineering algorithms of these panels under the axial compression loads or shear loads are mainly studied. The calculation of the panel subjected to axial load uses the Johnson method which is quite agreed with the experiment. The calculation of the panel subjected to shear load uses a semi-empirical and semi-theoretical method of tension field analysis. Based on the structure form of the airplane, the characteristics of its loads and the way of load transfers, different finite element models are analyzed and compared. An entity model according to the true shape and the true size is created by using CATIA and then introduce it into MSC.PATRAN to create the finite element model. The result of calculation and experiment is compared。 So, we can find a better method to create model which is close to the actual, and provide reference basis for the accurate calculation and structural design. Keywords: Integral Panels, Fuselage, Finite Element Model, Stress Analysis, Static Strength

南京航空航天大学 硕士学位论文 机身整体壁板结构分析 姓名:郑辉洲 申请学位级别:硕士 专业:飞行器设计 指导教师:童明波 20070101

南京航空航天大学硕士学位论文

摘

要

飞机机身整体壁板结构的设计、分析、制造与试验技术是 21 世纪干线及大 型飞机研制的关键技术之一。随着整体壁板的大量使用,为了对设计提供足够的 强度参考依据,必须对整体壁板进行相应的应力分析。本文从有限元分析、工程 算法以及试验三方面对整体壁板在轴压和剪切载荷下的强度进行了研究。 工程算法则重点研究了整体壁板在轴压、剪切状态下的静强度计算。轴压采 用与试验值相吻合的 Johnson 法,剪切采用半经验的“张力场分析方法” 。还参 照机身的结构形式、受载特点及其传力特性,分析比较了壁板结构的不同有限元 建模方法。使用 CATIA 建立了壁板全尺寸模型并导入 MSC.PATRAN 建立有限元模 型。 通过计算结果与试验数据的比较, 得出比较接近实际的有限元模型建模方法, 从而为更精确的计算和结构设计提供参考依据。 关键词:整体壁板,机身,有限元,应力分析,静强度

— II —

南京航空航天大学硕士学位论文

图、表清单

图 1.1 先进机身整体结构与常规组装结构对比.......................................................1 图 1.2 空客公司的 A380 和波音公司的 B787............................................................2 图 1.3 飞机整体设计结构关键部位分解图................................................................4 图 1.4 ARJ21 新支线飞机............................................................................................5 图 2.1 民机机身结构...................................................................................................7 图 2.2 普通框构造.......................................................................................................8 图 2.3 普通框载荷.......................................................................................................8 图 2.4 机身在垂直面内外载及内力图.......................................................................9 图 2.5 桁条式机身框平面内受 PY 力时传力分析 ...................................................10 图 3.1 组装壁板轴压试验件装配图.........................................................................12 图 3.2 组装壁板轴压试验件爆炸图.........................................................................13 图 3.3 组装壁板剪切试验件装配图.........................................................................13 图 3.4 组装壁板剪切试验件爆炸图.........................................................................13 图 3.5 整体壁板轴压试验件装配图.........................................................................14 图 3.6 整体壁板轴压试验件爆炸图.........................................................................14 图 3.7 整体壁板剪切试验件装配图.........................................................................15 图 3.8 整体壁板剪切试验件爆炸图.........................................................................15 图 4.1 歪斜因子.........................................................................................................18 图 4.2 歪斜角度.........................................................................................................18 图 4.3 锥度.................................................................................................................18 图 4.4 实际单元与母单元坐标.................................................................................19 图 4.5 长桁与蒙皮的中性面示意图.........................................................................21 图 4.6 凸台强制偏心示意图.....................................................................................21 图 4.7 局部刚度重叠示意图.....................................................................................21 图 4.8 整体壁板的板-梁模型简化图.....................................................................21 图 4.9 梁元折算为等效杆元和剪切板元的组合.....................................................22 图 4.10 钉元受力情况...............................................................................................23 图 4.11 铆钉板及其简化模型...................................................................................23 图 4.12 铆钉节点简化方案.......................................................................................24 图 4.13 局部刚度增加示意图...................................................................................24 图 4.14 使用 1 杆元+2 弹簧元模拟铆钉................................................................24 图 4.15 PATRAN 中提供的 FASTENER 单元 ........................................................25