M42高速工具钢生产业绩

粉末高速钢S690与M35_M42钢组织性能对比

收稿日期:2013年9月粉末高速钢S690与M35、M42钢组织性能对比凌晓红哈尔滨第一工具制造有限公司1引言M35、M42钢是国内常用的高性能高速钢牌号,其合金含量较高,同时含有Co 元素,因此其红硬性较高。

传统的冶炼方法是采用铸锭—锻轧工艺。

由于钢的合金量高,化学成分复杂,铸锭尺寸大,冷却速度缓慢,在其凝固时不可避免地会产生粗大莱氏体碳化物偏析组织。

偏析的存在不仅给钢的锻、轧等热加工造成困难,而且还损害了钢的各种性能。

本文主要对比了粉末高速钢S690与锻轧高性能高速钢M35、M42的组织和性能,从而掌握S690钢的性能特性。

2试验材料、方法及结果2.1试样尺寸对三种材料分别取相同尺寸的试样,进行试验检测。

化学成分、金相组织的试样为Ф38mm ˑ8mm ˑ1/2ˑ4块。

冲击试验所用试样由Ф38mm 棒料经锻造成12mm ˑ12mm 长条料之后,加工成10mm ˑ10mm ˑ55mm 试样,每种材料5块试样。

抗弯试验所用试样由Ф38mm 棒料经锻造成12mm ˑ12mm 长条料之后,加工成10mm ˑ10mm ˑ120mm 试样,每种材料5块试样。

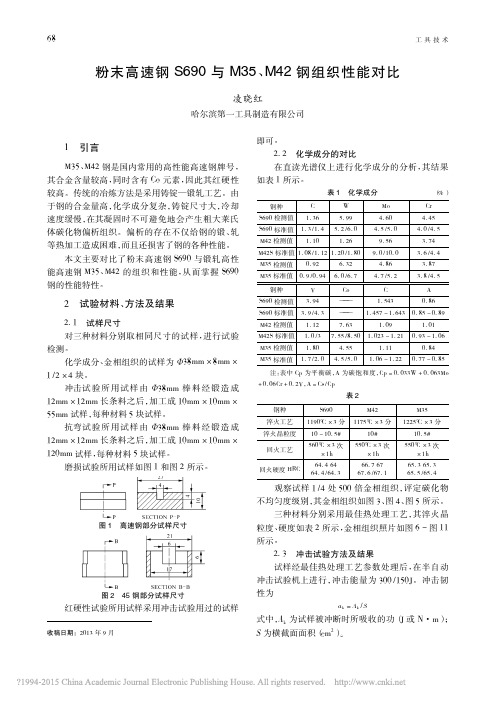

磨损试验所用试样如图1和图2所示。

图1高速钢部分试样尺寸图245钢部分试样尺寸红硬性试验所用试样采用冲击试验用过的试样即可。

2.2化学成分的对比在直读光谱仪上进行化学成分的分析,其结果如表1所示。

表1化学成分(%)钢种C WMo CrS690检测值1.365.994.604.45S690标准值1.3/1.45.2/6.04.5/5.04.0/4.5M42检测值1.101.269.563.74M42S 标准值1.08/1.121.20/1.809.0/10.03.6/4.4M35检测值0.926.324.863.87M35标准值0.9/0.946.0/6.74.7/5.23.8/4.5钢种V Co C A S690检测值3.94———1.5430.86S690标准值3.9/4.3———1.457-1.6430.85-0.89M42检测值1.127.631.091.01M42S 标准值1.0/37.55/8.501.023-1.210.93-1.06M35检测值1.804.551.110.84M35标准值1.7/2.04.5/5.01.06-1.220.77-0.85注:表中Cp 为平衡碳,A 为碳饱和度,Cp =0.033W +0.063Mo +0.06Cr +0.2V ,A =Cs /Cp表2钢种S690M42M35淬火工艺1190ħˑ3分1175ħˑ3分1225ħˑ3分淬火晶粒度10-10.5#10#10.5#回火工艺560ħˑ3次ˑ1h 550ħˑ3次ˑ1h 550ħˑ3次ˑ1h 回火硬度HRC64.46464.4/64.366.76767.6/67.165.365.365.5/65.4观察试样1/4处500倍金相组织,评定碳化物不均匀度级别,其金相组织如图3、图4、图5所示。

高频往复条件下M42高速钢干摩擦特性研究

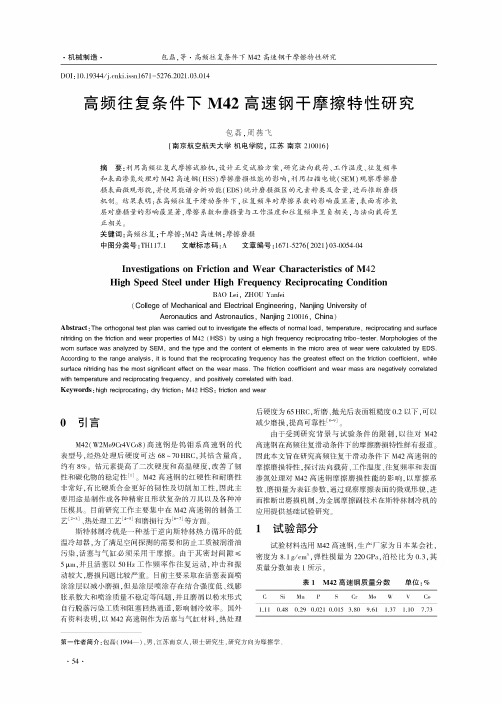

根据表4的极差分析结果得到摩擦系数随因素水平 变化趋势,如图4所示。可以看出:

1) 摩擦系数基本随着法向载荷增大而增大,法向载 荷的大小直接决定了摩擦接触表面的尺寸、应力场与变形 程度。但是法向载荷从5N增长至15N,摩擦系数的增长 幅度比较小,这说明在较小的法向载荷范围内,摩擦系数 受法向载荷的影响有限。因为M42高速钢的硬度非常 大,当名义法向载荷增大时,作用到摩擦表面的真实法向 应力引起接触面积和变形程度增长有限。

优质超硬高速钢M42

到

H R C6 9 5 .

,

经 过航 空航 天 部 门的多家工 厂 多年使用 ,

反映优 良,

获得一

致好评 。

主要规格 :

】、 ① 1 0 ra m ~ ① 1 5 0 ra m 。

优质超硬高速钢 M4 2

M 4 2 钢是 一 种 硬 度 高 , 红 硬 性 好 , 耐 磨 的含 钻超 硬 高速 工 具 钢 , 主 要 用 于 制作 各 种性

能 的切 削 工 具 , 在 制作 拉 刀 、 铣 刀 、 滚齿 刀 等高性 能 工 具 中得 到广泛 应用 , 而 且 用 量 不 断

扩 大 。 我 所 经 过 多 年 的研 究 开 发 , 对 M 4 2 钢 的化学 成份进 行 了合 理 控 制 , 采用 了 电渣 重 熔

2 、 各种扁钢 。

3 、 各种锻件 和加工 件 。

单位名称 : 重庆钢铁研究所

地

址 : 重庆市大渡 口 区 建桥工 业 园 A 区镁桥路 2 号

邮政编码 : 4 0 0 0 8 4

传

真 : ( 023 ) 866 8992 8

联 系 电话 : ( 0 2 3 ) 8 6 6 8 9 9 1 8 1 3 7 0 8 3 4 0 2 5 9

高速钢M42的介绍

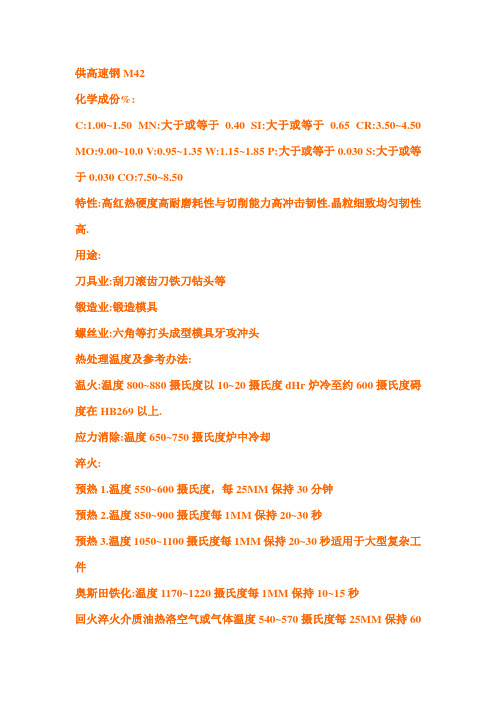

供高速钢M42化学成份%:C:1.00~1.50 MN:大于或等于0.40 SI:大于或等于0.65 CR:3.50~4.50 MO:9.00~10.0 V:0.95~1.35 W:1.15~1.85 P:大于或等于0.030 S:大于或等于0.030 CO:7.50~8.50特性:高红热硬度高耐磨耗性与切削能力高冲击韧性.晶粒细致均匀韧性高.用途:刀具业:刮刀滚齿刀铁刀钻头等锻造业:锻造模具螺丝业:六角等打头成型模具牙攻冲头热处理温度及参考办法:温火:温度800~880摄氏度以10~20摄氏度dHr炉冷至约600摄氏度碍度在HB269以上.应力消除:温度650~750摄氏度炉中冷却淬火:预热1.温度550~600摄氏度,每25MM保持30分钟预热2.温度850~900摄氏度每1MM保持20~30秒预热3.温度1050~1100摄氏度每1MM保持20~30秒适用于大型复杂工件奥斯田铁化:温度1170~1220摄氏度每1MM保持10~15秒回火淬火介质油热洛空气或气体温度540~570摄氏度每25MM保持60分钟以上回火次数3次以上硬度HRC66能上能下.M42钢是一种硬度高,红硬性好,耐磨的含钴超硬高速工具钢,主要用于制作各种性能的切削工具,在制作拉刀、铣刀、滚齿刀等高性能工具中得到广泛应用.而且用量不断扩大。

我所经过多年的研究开发.对M42钢的化学成份进行了合理控制.采用了电渣重熔工艺以及适宜的热加上上艺,生产出M42铜的优质锻材模具材料批发钼、钴系高速钢M42牌号对照美国(AISI)M42日本(JIS)SKH59奥地利(BOHLERIT)S500德国(DIN)1 .3247化学成分(%):C 1.00~1.15Mn ≤0.40Si ≤0.65Cr 3.50~4.50Mo 9.00~10.00V 0.95~1.35W 1.15~1.85P ≤0.030S ≤0.030Co 7.50~8.50特性:高红热硬度、高耐磨耗性与切削能力、高冲击韧性、晶粒细致均匀,韧性高用途:刀具业:刮刀、滚齿刀、铣刀、钻头等锻造业:锻造模具螺丝业:六角等打头成型模、牙攻、冲头热处理温度及参考办法:退火:温度800~880℃,以10~20℃/Hr炉冷至约600℃,硬度在HB269以下;应力消除:温度650~750℃,炉中冷却淬火:预热1:温度550~600℃,每25mm保持30分钟预热2:温度850~900℃,每1mm保持20 ~30秒预热3:温度1050~1100℃,每1mm保持20~30秒,适于大型复杂工件奥斯田铁化:温度1170~1220℃,每1mm保持10~15秒淬火介质:油、热浴、空气或气体;回火:温度540~570℃,每25mm保持60分钟以上,回火次数3次以上,硬度HRC66以上化学成份:C:1.00~1.15 Mn :大于或等于0.40 Si: 大于或等于0.65 Cr:3.50~4.50 Mo:9.00~10.00 V:0.95~1.35 W:1.15~1.85 P:大于或等于0.030 S:大于或等于0.030 CO:7.50~8.50特性:高红热硬度,高耐磨耗性与切削能力,高冲击韧性.晶粒细致均匀,韧性高.用途:刀具业:刮刀,滚齿刀,铁刀,钻头等锻造业:锻造模具螺丝业:六角等打头成型模具,牙攻,冲头热处理温度及参考办法:温火:温度800~880摄氏度,以10~20摄氏度dHr炉冷至约600摄氏度,碍度在HB269以上.应力消除:温度650~750摄氏度,炉中冷却美国M42模具钢主要特性是高钴韧性高速钢.美国M42模具钢淬硬温度是1170-1210C.美国M42模具钢主要用于高韧性精密耐磨五金冷冲模,美国M42模具钢也可用于切割工具及刀具等.。

高速钢

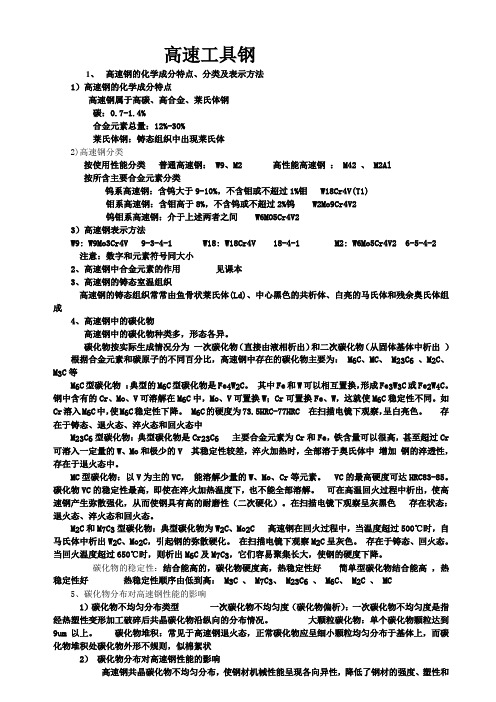

高速工具钢1、高速钢的化学成分特点、分类及表示方法1)高速钢的化学成分特点高速钢属于高碳、高合金、莱氏体钢碳:0.7-1.4%合金元素总量:12%-30%莱氏体钢:铸态组织中出现莱氏体2)高速钢分类按使用性能分类普通高速钢: W9、M2 高性能高速钢: M42 、 M2Al按所含主要合金元素分类钨系高速钢:含钨大于9-10%,不含钼或不超过1%钼 W18Cr4V(T1)钼系高速钢:含钼高于8%,不含钨或不超过2%钨 W2Mo9Cr4V2钨钼系高速钢:介于上述两者之间 W6MO5Cr4V23)高速钢表示方法W9: W9Mo3Cr4V 9-3-4-1 W18: W18Cr4V 18-4-1 M2: W6Mo5Cr4V2 6-5-4-2 注意:数字和元素符号同大小2、高速钢中合金元素的作用见课本3、高速钢的铸态室温组织高速钢的铸态组织常常由鱼骨状莱氏体(Ld)、中心黑色的共析体、白亮的马氏体和残余奥氏体组成4、高速钢中的碳化物高速钢中的碳化物种类多,形态各异。

碳化物按实际生成情况分为一次碳化物(直接由液相析出)和二次碳化物(从固体基体中析出)根据合金元素和碳原子的不同百分比,高速钢中存在的碳化物主要为: M6C、MC、 M23C6、M2C、M3C等M6C型碳化物:典型的M6C型碳化物是Fe4W2C。

其中Fe和W可以相互置换,形成Fe3W3C或Fe2W4C。

钢中含有的Cr、Mo、V可溶解在M6C中,Mo、V可置换W;Cr可置换Fe、W,这就使M6C稳定性不同。

如Cr溶入M6C中,使M6C稳定性下降。

M6C的硬度为73.5HRC-77HRC 在扫描电镜下观察,呈白亮色。

存在于铸态、退火态、淬火态和回火态中M23C6型碳化物:典型碳化物是Cr23C6 主要合金元素为Cr和Fe,铁含量可以很高,甚至超过Cr 可溶入一定量的W、Mo和极少的V 其稳定性较差,淬火加热时,全部溶于奥氏体中增加钢的淬透性,存在于退火态中。

2024年高速钢市场分析现状

2024年高速钢市场分析现状1. 引言高速钢是一种具有出色切削性能和耐磨性的金属材料,广泛应用于制造业中的切削加工领域。

本文将对当前高速钢市场的分析现状进行探讨,包括市场规模、产量、价格、应用领域等方面。

2. 市场规模与产量高速钢市场规模是衡量市场竞争力的重要指标之一。

根据市场调研数据,近年来高速钢市场呈现稳定增长的态势。

其主要受益于制造业的发展以及工业生产的需求增加。

目前,全球高速钢市场规模已达到数十亿美元,并且预计在未来几年会有进一步增长。

与市场规模相关的是高速钢的产量。

目前,世界各地都设有高速钢生产厂家,其中亚洲地区(特别是中国)占据了主要份额。

高速钢的产量也在不断增加,满足了全球市场的需要。

3. 价格趋势高速钢的价格受到市场供需关系、原材料价格和生产成本等因素的影响。

近年来,高速钢价格呈现出较为平稳的态势。

供需平衡以及行业竞争激烈是价格保持稳定的主要原因。

然而,由于原材料价格和生产成本的波动,高速钢价格也存在一定的不确定性。

4. 应用领域高速钢在制造业中有广泛的应用领域。

其切削性能优异,可以用于制作刀具和钻头等加工工具。

同时,高速钢也被应用于模具制造、汽车零部件和航空航天工业等领域。

随着制造业的发展和技术进步,高速钢在更多领域的应用前景广阔。

5. 市场竞争态势高速钢市场竞争激烈,存在着多家知名厂家和品牌。

这些企业通过产品质量、技术创新、价格竞争等方面进行竞争。

不同地区、不同应用领域的市场竞争格局存在差异,但整体上市场呈现出供应充足、竞争激烈的状态。

6. 发展趋势与机遇高速钢市场在未来有望继续保持增长,并且出现新的发展机遇。

随着制造业的发展和创新技术的应用,高速钢将在更多领域得到应用。

同时,环保和可持续发展也是该行业关注的重点。

加强环保措施、提高产品质量和技术创新是未来高速钢行业发展的重要方向。

7. 结论综上所述,高速钢市场在近年来保持了稳定的增长态势。

市场规模不断扩大,供应充足且价格趋于稳定。

m42热处理工艺

温馨小提示:本文主要介绍的是关于m42热处理工艺的文章,文章是由本店铺通过查阅资料,经过精心整理撰写而成。

文章的内容不一定符合大家的期望需求,还请各位根据自己的需求进行下载。

本文档下载后可以根据自己的实际情况进行任意改写,从而已达到各位的需求。

愿本篇m42热处理工艺能真实确切的帮助各位。

本店铺将会继续努力、改进、创新,给大家提供更加优质符合大家需求的文档。

感谢支持!(Thank you for downloading and checking it out!)阅读本篇文章之前,本店铺提供大纲预览服务,我们可以先预览文章的大纲部分,快速了解本篇的主体内容,然后根据您的需求进行文档的查看与下载。

m42热处理工艺(大纲)一、M42热处理工艺概述1.1M42热处理工艺的定义1.2M42热处理工艺的应用领域1.3M42热处理工艺的特点二、M42热处理工艺的基本原理2.1热处理工艺的分类2.2M42热处理工艺的原理2.3M42热处理工艺对材料性能的影响三、M42热处理工艺的流程3.1工艺流程概述3.2热处理前的准备工作3.3热处理过程中的关键参数控制3.4热处理后的冷却处理四、M42热处理工艺的关键技术4.1热处理炉温控制技术4.2热处理气氛控制技术4.3热处理过程中的变形与应力控制4.4热处理后的性能检测与评估五、M42热处理工艺在实际应用中的案例分析5.1M42热处理工艺在模具制造中的应用5.2M42热处理工艺在航空航天领域的应用5.3M42热处理工艺在汽车制造中的应用5.4M42热处理工艺在其他领域的应用六、M42热处理工艺的发展趋势6.1现有热处理工艺的优化6.2新型热处理工艺的研究与应用6.3热处理工艺与智能制造的结合6.4热处理工艺在绿色制造领域的应用一、M42热处理工艺概述1.1 M42热处理工艺的定义M42热处理工艺是一种针对高速钢工具和模具的先进热处理技术。

它主要通过对工件进行高温度和长时间的热处理,以改变其组织结构和性能,提高其硬度、耐磨性和耐腐蚀性。

高速钢常用牌号

高速钢常用牌号

高速钢是一种具有高硬度、高耐磨性和高耐热性的工具钢,广泛应用于制造切削工具、钻头、铣刀等。

以下是高速钢的常用牌号和详细说明:

1. W6Mo5Cr4V2(6542):这是一种含钴的高速钢,具有良好的刀具硬度和热稳定性,广泛用于制作主削刀、插头、螺纹加工切削工具等。

其中,6542牌号的数字含义为化学成分(以重量百分数计):W(钨)6%、Mo(钼)5%、Cr(铬)4%、V(钒)2%。

2. M2(6542):M2是一种较为通用的高速钢,可用于制造钻头、高速铣刀和大型锯条等。

其中,6542牌号表示的是其化学成分(以重量百分数计):W5%、Mo5%、Cr4%、V2%。

3. M35:这是一种钴合金高速钢,可用于制作大型钎子、金属锯片等高强度、高耐磨的加工工具。

4. M42:这种高速钢含有较高的钴和钨元素,硬度可高达67-69HRC,对于难加工的材料加工具有较好的性能。

此外,还有其他的高速钢牌号如W9、W18等,这些牌号都是经过特定的化学成分和热处理工艺处理的,以满足不同的切削和加工需求。

M42高速钢中碳化物的析出机理与转化规律研究

M42高速钢中碳化物的析出机理与转化规律研究摘要:本文研究了M42高速钢中碳化物的析出机理与转化规律。

通过对材料的观察与测试,发现碳化物析出是在随着加热过程中铁素体中过饱和时发生的。

同时,随着温度的升高,碳化物析出的数量也相应地增加。

在退火过程中,由于碳化物的扩散能力增强,导致一些疏松区域的碳化物会被反向扩散形成链状或其他形态的碳化物集团。

此外,通过定量分析和比较实验得出,碳化物析出主要受化学成分、温度和时间等因素的影响。

本文的研究为深入了解钢材中的碳化物析出规律提供了科学依据,也为优化高速钢的生产工艺和性能提供了理论支持。

关键词:M42高速钢;碳化物;析出机理;转化规律;疏松区域一、引言M42高速钢作为一种常用的工具钢材料,具有优良的高温强度、耐磨性和热稳定性等特点,在机械加工制造领域有广泛的应用。

其中,碳化物是影响高速钢性能的重要因素之一,它不仅能够提高钢材的硬度和耐磨性,还能影响钢材的韧性和塑性等力学性能。

因此,深入研究M42高速钢中碳化物的析出机理与转化规律具有重要的理论和应用价值。

二、实验方法本文采用光学显微镜、扫描电子显微镜、X射线衍射仪等方法对M42高速钢中碳化物的析出机理与转化规律进行了研究。

在实验过程中,先将样品加热至不同温度下,观察并记录铁素体中碳化物的分布和形态变化。

然后,将样品进行退火处理,并通过比较实验和定量分析等方法研究碳化物析出的影响因素和机理。

三、实验结果通过对实验数据的分析,得出以下几点结论:(1)碳化物在加热过程中的析出是在随着铁素体中碳的过饱和时发生的,并且随着温度的升高,析出的碳化物数量也相应地增加;(2)在退火过程中,由于碳化物的扩散能力增强,导致一些疏松区域的碳化物会被反向扩散形成链状或其他形态的碳化物集团;(3)碳化物析出主要受化学成分、温度和时间等因素的影响,其中化学成分对碳化物类型和数量影响最为显著。

四、结论本文研究了M42高速钢中碳化物的析出机理与转化规律,并通过实验数据的分析得出了碳化物在高速钢材料中的形成和转化规律。

深冷及回火处理对高速钢M42组织和力学性能影响.

深冷及回火处理对高速钢M42组织和力学性能影响M42(W2Mo9Cr4VCo9)为超硬型高速钢系列中最有代表性的牌号,在刀具材料系列中具有不可替代的地位[1].该钢种常用于双金属带锯条齿部材料,而这种切削工具的主要失效形式为磨损.一方面由于此种磨损不像其他刀具具有可磨性,属于一次性刀具.另一方面由于现代生产方式和经济因素的影响,切削方式基本为高速强力切削,对齿部材料的性能要求更高、更严格,因而要求其具有更高的硬度及切削性能[2].深冷处理作为传统热处理的扩展,常指冷却在液氮(-196 ℃)中的处理[3].它能够提高材料的强度、韧性和耐磨性,同时改善微观组织的均匀性、尺寸稳定性,最近几年深冷处理常被许多公司用于提高一些特殊钢产品的使用寿命[4].深冷处理较普通冷处理能更好地提高材料的综合性能,其主要原因是促进奥氏体转变以及随后马氏体分解和超微细碳化物的组织结构转变[5].深冷处理中冷却温度、保温时间以及与淬、回火的组合方式都对处理效果有较大的影响[6].文献[7-9]的研究结果表明,在完成常规热处理之后再进行深冷处理,材料的性能只有少量的提高,将深冷处理放在淬火后回火前对材料性能影响最大.在深冷处理保温时间研究方面,文献[7,10]的结果表明,延长材料在液氮中浸入的时间会在一定程度上提高其耐磨性能,但保温时间过长会降低材料的性能.Oppenkowski A等研究发现[7]D2热锻冷作钢在液氮中保温时间36h时耐磨性能最好,继续延长保温时间耐磨性能反而降低;在深冷处理对回火二次硬化的影响研究方面,文献[3,11]研究发现深冷处理及淬火都对二次硬化产生影响,但深冷处理降低二次硬化峰值,这是由于深冷处理消除了大量的残余奥氏体.目前M42高速钢深冷处理时组织转变及工艺参数尚存在争议.本文将M42高速钢在不同保温时间下进行深冷处理,研究其在不同深冷工艺条件下的组织及硬度特征,探索深冷处理对M42高速钢组织转变的规律,以及深冷处理对M42高速钢回火二次硬化的影响.1 实验材料及方法本实验采用双金属带锯条齿尖部分M42高速钢的化学成分见表1.湖南大学学报(自然科学版)2012年第4期陈刚等:深冷及回火处理对高速钢M42组织和力学性能影响表1 高速钢M42化学成分Tab.1 Chemical composition of M42 HHS%质量分数ωCωMnωMoωCoωSiωCrωWωVωP+SFe余量1.080.2~0.39.508.000.2-0.33.951.501.15≤0.025Bal在生产线剪取齿部试样,对其进行1 208 ℃淬火处理,再对试样进行深冷及回火处理,深冷工艺为:在淬火后10 min内将试样缓慢浸入液氮中,保温时间分别为1.5 h,3 h,6 h,12 h,24 h和48 h.按照不同深冷及常规热处理工艺组合进行试验,见表2.表2 不同深冷及常规热处理工艺组合Tab.2 Deep cryogenic treatment combined withthe traditional HSS heat treatment工艺编号工艺顺序11 208 ℃淬火21 208 ℃淬火+深冷处理31 208 ℃淬火+520 ℃回火1 h41 208 ℃淬火+深冷处理+520 ℃回火1 h51 208 ℃淬火+520 ℃回火1 h+深冷处理对3号工艺和4号工艺的样品进行回火处理,在100~550 ℃之间每间隔25 ℃取样分析.样品采用4%的硝酸酒精腐蚀10 s后进行清洗、干燥,随后在GX40—D数码显微镜上进行金相观察,硬度测试采用MHV—2000型显微硬度计,其中载荷为9.8 N,加载时间为15 s;采用FEI Quanta 200环境扫描电子显微镜对微观组织进行深入分析.2 结果与分析2.1 深冷处理对微观组织的影响2.1.1 深冷保温时间对微观组织的影响对1号工艺与2号工艺中样品进行金相分析,分析深冷及深冷保温时间对微观组织的影响,结果见图1.(a)淬火原样 (b)淬火+深冷保温3 h (c)淬火+深冷保温6 h(d)淬火+深冷保温12 h(e)淬火+深冷保温24 h (f)淬火+深冷保温48 h图1 淬火及淬火+不同深冷时间的试样组织金相照片Fig.1 Microstructures of quenching and different holding time ofdeep cryogenic treatment after quenching由图1可知,淬火样的晶粒不均匀,晶粒尺寸较大,最大的晶粒直径约为30 μm,深冷处理后的晶粒最大尺寸约为20 μm.深冷处理24 h后晶粒尺寸普遍在5~10 μm之间,晶粒尺寸更加细小.但是48 h深冷处理与24 h深冷处理相比晶粒度基本没有差别,深冷处理保温时间继续延长对改善组织的晶粒度作用不大.这可能是由于深冷处理24 h左右时低温马氏体相变过程才完成,但延长保温时间对相变不继续产生影响.高速钢淬火态一般只有MC和M6C两种碳化物[12],由图1所示,碳化物的形态及分析特征可知,大部分碳化物呈块状析出于晶界处,部分位于晶内;深冷处理后大量细小碳化物在晶内均匀析出.这是由于深冷使Fe的晶格常数有缩小的趋势,从而加强了碳原子析出的驱动力.但由于低温下的扩散困难,扩散距离较短,不可能形成较大的碳化物,因此此时析出的碳化物尺寸十分细小,基本呈球状且数量较多.因此随着深冷时间延长,晶内析出的弥散的细小碳化物逐渐增多,晶界处块状碳化物逐渐减少;当深冷至24 h时晶粒最细小,碳化物分布均匀,继续延长保温时间的样品组织无明显变化.2.1.2 深冷工艺对微观组织的影响图2为保温时间24 h时工艺1~5号样品的SEM照片.对比图2(a)和图2(b)可知,经过深冷处理后的样品一次碳化物明显减少,形态由块状变为球形,同时在基体内均匀分布更多细小的二次碳化物在基体内.这是由于淬火后深冷处理导致大量残余奥氏体转变为马氏体,低温马氏体转变过程中伴随着塑性变形,应力诱发碳化物粒子的溶解[13],导致深冷处理后尺寸较大的一次碳化物减少,形态趋向于球形碳化物.同时马氏体相变导致位错及空位密度增加,过饱和的位错及空位促进碳扩散,位错应力场和间隙碳原子相互作用,碳原子趋于分散在位错中,这个微观转变会导致细小碳化物的析出.淬火样晶粒平均尺寸为8 μm,深冷后晶粒平均尺寸为5 μm,深冷处理晶粒比淬火态晶粒细小.这可能是由于深冷处理后大量残余奥氏体转变为马氏体,晶界表面积增加,晶粒度增大,使深冷处理可以细化晶粒尺寸.其次,可能由于深冷处理的冷却过程中微观组织收缩,碳化物的热膨胀系数明显低于铁素体和奥氏体,内部微观应力增加,晶粒内产生一些微裂纹(如图2(b)所示),使晶粒尺寸减小.对比图2(c)~图2(e)可知,回火对深冷处理组织的影响不明显,在晶界处仍有大块未溶的一次碳化物在晶界处,碳化物形态和分布无明显变化.这是由于回火后残余奥氏体已经转变为马氏体,微观应力已经释放,此时进行深冷处理对碳化物析出影响作用不大.深冷处理后再回火,晶内有许多细小的碳化物析出,晶界碳化物形态由块状趋向于球状.这是由于淬火后直接浸入液氮中深冷处理,在快速冷却的过程中造成大量的残余奥氏体转变为马氏体,在-196 ℃的温度下碳原子无法移动,导致更多的碳原子被困在淬火及深冷状态的马氏体中,造成原子排布相当大程度的紊乱,有利于回火时微观应力的释放和微细碳化物的大量析出.另一方面由于深冷处理时发生的马氏体相变导致位错及空位密度的增加,这些高密度的位错及过饱和的空位会促进碳原子的扩散,在随后的回火过程中碳化物大量析出,因此深冷处理应放在淬火和回火之间.(a)淬火原样(b)淬火+深冷24 h(c)淬火+回火(d)淬火+ 深冷24 h+回火 (e)淬火+回火+深冷24 h图2 不同深冷工艺的SEM照片Fig.2 The SEM of different deep cryogenic treatment processes图3为经过不同深冷工艺处理的样品中马氏体的SEM照片.由图可见,回火后进行深冷处理,马氏体的形态基本维持原状,仍为细针状马氏体,相邻的马氏体位向不平行,呈一定交角排列.深冷处理后再回火,马氏体形态明显不同于针状马氏体,马氏体形态细长,且马氏体形态和位向都不明显.这表明,淬火后直接进行深冷处理时,马氏体长大的方式明显不同于常规热处理;回火后再进行深冷处理对马氏体长大方式没有造成影响,其形态没有明显变化.因此,在回火前进行深冷处理对组织形态影响最大.(a)淬火+回火 (b)淬火+深冷24 h+回火(c)淬火+回火+深冷24 h图3 不同深冷工艺马氏体的SEM照片Fig.3 SEM of the Martensite in different deep cryogenic treatmentprocesses2.2 深冷处理对显微硬度的影响2.2.1 深冷保温时间对显微硬度的影响图4给出了淬火原态及淬火后深冷处理不同时间的样品硬度.图4 高速钢M42不同深冷处理时间的硬度分布Fig.4 Hardness of M42 HSS in different holding timeof deep cryogenic treatment由图4可知,高速钢M42未经过深冷处理时硬度值仅为922.1 HV,随后进行深冷处理,硬度值显著增加,6 h以后硬度增加趋于平缓,24 h时达到最高值1 032.8 HV,硬度值提高了12%.深冷处理后显微硬度的提高是由于深冷处理促使晶粒细化,碳化物形态细小、分布均匀以及发生马氏体相变并且细密化.深冷处理24 h时硬度值最高,保温时间继续延长对组织基本没有影响.2.2.2 深冷工艺对显微硬度的影响图5给出了深冷处理工艺对M42钢硬度的影响.图5 高速钢M42不同深冷工艺的硬度分布Fig.5 The Hardness distribution of M42 HSS in differentdeep cryogenic treatment processes由图5可知,深冷处理后进行520 ℃回火时的硬度值明显低于520 ℃回火后再进行深冷处理时的硬度值.深冷处理后进行回火,随着深冷时间的延长,硬度值降低,在24 h时硬度值最低,仅为874.1 HV;然而回火处理后进行深冷处理,随着深冷时间延长硬度值增高,在24 h时硬度值达到最高,为983.8HV.这主要是因为深冷处理过程中快速低温冷却造成了微观组织相当大程度的紊乱,有利于随后的回火时微应力的释放,所以深冷处理后再按照原回火工艺进行处理,则造成了过回火现象,硬度值大幅度降低.回火后再进行深冷处理,试样中的残余奥氏体已基本完全转变为马氏体,此时进行深冷处理不会产生大量的高密度位错的马氏体,马氏体主要以回火马氏体形式存在,组织无明显变化,从而对硬度值造成显著影响.2.3 深冷处理对回火二次硬化的影响图6给出了深冷处理工艺对回火二次硬化的影响.图6 高速钢M42回火硬度分布Fig.6 The Hardness distribution of tempered M42 HSS由图可见,在500 ℃回火温度以下时,经过深冷处理的样品显微硬度明显高于未经深冷处理的样品,这主要是由于深冷处理造成大量的残余奥氏体转变为马氏体.经过深冷处理的样品和淬火样品都会产生回火的二次硬化效果,但未经过深冷处理的样品二次硬化峰处的温度为525 ℃,此处硬度值为950.8 HV,而经过深冷处理的样品回火二次硬化峰处温度降低至450 ℃,此处硬度值为998.2 HV.回火二次硬化是由于淬火马氏体分解析出细小、弥散的碳化物,常规热处理后在二次硬化峰析出的碳化物类型是M2C和MC,然而有些研究者[13]则认为经过深冷处理的样品在回火二次硬化峰处还会弥散析出非常细小的M7C3型碳化物.由此可知经过深冷处理的样品会析出数量愈多,愈弥散、细小的碳化物,则二次硬化能力愈强,二次硬化峰硬度值愈高.经过深冷处理的二次硬化峰值温度由525 ℃降低至450 ℃,这主要是由于经过深冷处理后大量残余奥氏体已经转变为淬火马氏体,马氏体畸变程度大,伴随着低温马氏体塑性变形时位错的产生和移动捕获不可移动的碳原子,促进了随后回火处理过程中马氏体的分解和碳化物的析出,则经过深冷处理后再按照原回火温度进行处理,会造成组织过回火,反而降低了硬度值,故经过深冷处理后二次硬化峰处的温度降低.3 结论对高速钢M42进行不同保温时间的深冷处理,再进行不同深冷工艺处理以及回火处理,对比分析高速钢M42的组织及硬度,得到如下结论:1)随着深冷保温时间延长,晶内析出的弥散细小碳化物逐渐增多,晶界处块状碳化物逐渐减少;当深冷至24 h时晶粒最细小,碳化物分布均匀,硬度值较淬火态提高了12%,深冷24 h以后继续延长保温时间组织及硬度值无明显变化.2)回火前深冷处理对碳化物析出及马氏体长大方式影响大,而回火后深冷处理对高速钢M42的组织及硬度影响不大.3)经过深冷处理后进行520 ℃回火硬度值明显低于520 ℃回火后再进行深冷处理.深冷处理将回火二次硬化峰值温度由525 ℃降低至450 ℃,二次硬化硬度值为998.2HV,提高了5.0%.参考文献[1]邓玉昆, 陈景榕, 王世章. 高速工具钢[M]. 北京:冶金工业出版社, 2002:224-227.DENG Yu kun, CHEN Jin rong, WANG Shi zhang. High speed tool steel[M]. BeiJing:Metallurgical Industry Press, 2002:224-227.(In Chinese)[2]白新歌,刘长君,闫升,等. 淬火晶粒度和回火碳化物对M42高速钢切削性能的影响[J]. 热处理, 2009, 24(2): 22-26.BAI Xin ge,LIU Chang jun, YAN Sheng, et al. Effect of quenched grain size and tempered carbide on wearability of M42 Highspeed steel[J]. Heat Treatment, 2009,24(2):22-26.(In Chinese)[3] LI Shao hong,MIN Na,DENGLi hui,et al. Influence of deep cryogenic treatment on internal friction behavior in the process of tempering[J]. Materials Science and Engineering,2011(528):1247-1250.[4] XU N,CAVALLARO G P,GERSON A R . Synchrotron microdiffraction analysis of the microstructure of cryogenicallytreated high performance tool steels prior to and after tempering[J].Materials Science and Engineering A,2010, 527: 6822-6830.[5]林晓娉, 董允, 王亚红. 高速钢深冷处理及其机理研究[J]. 金属热处理学报,1998, 19(2):21-25.LIN Xiao ping, DONG Yun, WANG Ya hong. Study of the mechanism and deep cryogenic treatment on high speed steel[J]. HeatTreatment of Metals journal , 1998, 19(2): 21-25.(In Chinese)。

M42高速钢中碳化物的析出机理与转化规律研究

M42高速钢中碳化物的析出机理与转化规律研究作为高速钢的代表钢种,M42高速钢具有着优异的力学性能并广泛的应用于制造各种难加工工件、切削工具和高载荷模具。

淬火后的M42高速钢马氏体含量可达到基体总量的20wt%以上,钼、铬、钒等合金元素也可与钢中的碳形成大量的碳化物,这些因素都促使M42高速钢的硬度显著提高,特别是在高温下也可保持很高的硬度。

然而,钢中碳化物尺寸大、分布不均匀等问题会严重降低钢的塑性,制约了它的发展与应用。

本文对M42高速钢在电渣重熔和后续热处理过程进行研究,分析高速钢铸态组织碳化物析出机理及碳化物在加热过程中的分解与转变,同时研究了热处理条件的变化对高速钢微观结构和力学性能的影响,并探讨了氮含量对M42高速钢中碳化物及微观结构的影响。

对高速钢质量提升和力学性能改善研究具有重要的科学意义。

本课题以传统的电渣重熔法冶炼超硬高速钢获得最初铸锭为起点开始研究,通过thermo-calc 软件计算高速钢凝固冷却过程中各相在平衡态和非平衡态条件下的析出温度,利用扫描电镜分析重熔锭微观结构,得出铸态的M42高速钢碳化物主要呈层片状和纤维状沿晶界析出且连成网状。

由于电渣锭芯部冷却速率较慢,偏析情况比边部严重,表现为枝晶间距和碳化物的平均尺寸均大于边部。

电渣锭中的碳化物类型主要为富Mo的M2C亚稳态碳化物和富V的MC型碳化物。

利用电解萃取法、图像分析和透射电镜分析了锻造退火后M42高速钢碳化物的分解情况。

结果表明锻造退火后网状碳化物得以破碎与分解,形态以方形、不规则球形和小颗粒为主,碳化物尺寸在20μm以内。

碳化物的类型以小型含Cr、V和Mo的复合碳化物为主,包括富Cr的M7C3,富V的MC和Fe2Mo4C。

采用高温共聚焦扫描激光显微镜对高速钢淬火升温和冷却过程组织变化进行原位观察,并分析冷却速率对微观结构的影响。

并研究了奥氏体化温度和保温时间对碳化物的影响。

结果表明,淬火后的组织主要是马氏体、残余奥氏体和碳化物。

M42刀具

M42高速钢M42钢材(W2Mo10Cr4Co8)是高钴韧性高速钢,主要用于高韧性精密耐磨五金冷冲模,也可用于切割工具及刀中冷却。

钢材硬度高,可达70HRC,热硬性好,高温硬度高,容易磨削。

用该钢制造的切削工具,可以切削铁基高温合金、铸造高温合金、钛合金和超高强度钢等,但韧性稍差,淬火时温度应采用下限。

由于可磨削性能好,所以可用来制造各种高精度复杂刀具。

特性高红热硬度,高耐磨耗性与切削能力,高冲击韧性.晶粒细致均匀,韧性高。

碳化物颗粒细、硬度高,耐磨性好用途适用于制造各种强力切割用耐磨、耐冲击工具。

高级冲模,螺丝模,较需韧性及形状复杂的冲头等。

刀具业:刮刀,滚齿刀,铁刀,钻头等。

锻造业:锻造模具。

螺丝业:六角等打头成型模具,牙攻,冲头。

热处理等温退火火:温度800~880℃,以10~20℃,dHr炉冷至约600℃,硬度在HB269以上。

预热温度:730-845℃淬火温度:1190-1210℃回火温度:540-595℃冷拉态,硬度285HBS,冷拉后退火态,硬度277HBS 淬火方式:油淬、空冷或盐浴淬火化学成份 C :1.00~1.15 Si :≥0.65 Mn :≥0.40 P :≥0.030 S :≥0.030 Cr :3.50~4.50 V :0.95~1.35 W :1.15~1.85 Mo :9.0~10.0 CO :7.50~8.50 相关资料高速钢一般不做抗拉强度检验,而以金相、硬度检验为主。

钨系和钼系高速钢经正确的热处理后,洛氏硬度能达到63以上,钴系高速钢在65以上。

钢材的酸浸低倍组织不得有肉眼可见的缩孔、翻皮。

中心疏松,一般疏松应小于1级。

金相检验的内容主要包括脱碳层、显微组织和碳化物不均匀度3个项目。

高速钢不应有明显的脱碳。

显微组织不得有鱼骨状共晶莱氏体存在。

高速钢中碳化物不均匀度对质量影响最大,目前冶金和机械部门对碳化物不均匀度的级别十分重视。

根据钢的不同用途可对碳化物不均匀度提出不同的级别要求,通常情况下应小于3级。

2024年高速钢市场前景分析

高速钢市场前景分析概述高速钢是一种重要的工具钢品种,被广泛应用于切削加工、冷冲模具、热变形模具、刀具等领域。

随着工业化进程的加快和制造业对精密度和效率的要求不断提高,高速钢市场也呈现出良好的前景。

本文将对高速钢市场的现状进行分析,并展望未来的发展前景。

高速钢市场现状分析市场规模近年来,高速钢市场规模不断扩大,主要受益于全球经济增长和制造业的快速发展。

高速钢作为一种具有高硬度、良好的热稳定性和优异切削性能的材料,受到了制造业的广泛应用。

据统计,全球高速钢市场规模从2015年的XX亿美元增长到了2019年的XX亿美元。

主要应用领域高速钢主要应用于切削加工领域,如机械加工、汽车制造、航空航天等。

此外,高速钢还被广泛应用于冷冲模具、热变形模具、刀具等行业。

随着制造业对精密度和效率要求的提高,高速钢的市场需求也在不断增加。

市场竞争格局目前,高速钢市场存在着较为激烈的竞争。

市场上主要的竞争者包括国内外知名钢材企业,如德国伍尔夫、日本新日铁、中国宝钢等。

这些企业通过提高产品质量、优化供应链、不断推出创新产品等方式,不断巩固自己在市场中的地位。

高速钢市场发展前景技术进步驱动市场增长随着科技的进步和产业的发展,高速钢市场将迎来更多的机遇。

新的材料研发、生产工艺的不断创新,将进一步提高高速钢的性能。

这将为高速钢市场带来更多的应用领域和需求。

制造业升级促进高速钢需求增长制造业的升级和转型将对高速钢市场产生积极的影响。

随着制造业向高端制造业转型,对高速钢的需求将进一步增加。

高速钢作为一种重要的工具钢,在提高加工精度、提升产品质量和效率方面具有不可替代的优势。

市场竞争加剧带来挑战与机遇高速钢市场竞争激烈,企业需不断提高产品质量和技术水平,以保持竞争优势。

同时,市场竞争也带来了机遇,推动了高速钢产品的不断创新和应用领域的拓展。

市场区域化趋势明显高速钢市场将呈现出明显的区域化趋势。

近年来,亚太地区的制造业快速发展,对高速钢的需求大幅增加。

高速钢的分类

高速钢的分类、性能及用途高速钢是含有W、Mo、Cr等合金元素较多的合金工具钢。

热处理后的硬度为62-66HRC,抗弯强度约为3.3GPa,耐热性为600℃左右。

它具有热处理变形小、能锻造、易磨出较锋利的刃口等优点。

高速钢的应用范围很广,使用量约占刀具材料总量的60%-70%,特别适合于制造各种形状复杂的刀具和精加工刀具,如各类孔加工刀具、铣刀、拉刀、螺纹刀具、切齿刀具等。

高速钢按基本化学成分分为钨系和钨钼系两大类;按性能可分为普通高速钢(通用型高速钢)和高性能高速钢;按制造工艺方法的不同可分为熔炉高速钢和粉末冶金高速钢。

下面我们来看下常用高速的分类、性能以及用途:通用高速钢钢号:W18Cr4V(W18)硬度HRC:62-65抗弯强度/GPa:3.0-3.4冲击韧性/(MJm2):0.18-0.32600℃时的硬度HRC:48.5特点:强度较好,可磨性好,可用普通钢玉砂轮磨削,耐热性中等,热塑性差主要用途:通用性强,广泛用于制造钻头、铰刀、丝锥、铣刀、齿轮刀具及拉刀等高性能高速钢钢号:W6Mo5Cr4V2(M2)硬度HRC:63-66抗弯强度/GPa:3.5-4.0冲击韧性/(MJm2):0.30-0.40600℃时的硬度HRC:47-48特点:强度高,热塑性好,耐热性、可磨性稍次于W18Cr4V,可用普通钢玉砂轮磨削主要用途:适用于制作热成形刀具和承受冲击、结构薄弱的刀具钢号:W14Cr4VMnRE硬度HRC:64-66抗弯强度/GPa:约4.0冲击韧性/(MJm2):约0.31600℃时的硬度HRC:50.5特点:强度高,热塑性好,耐热性、可磨性稍次于W18Cr4V,可用普通钢玉砂轮磨削主要用途:切削性能与W18Cr4V相当,适于制作热轧刀具钢号:W9Mo3Cr4V硬度HRC:65-66.5抗弯强度/GPa:4.0-4.5冲击韧性/(MJm2):0.35-0.40600℃时的硬度HRC:无特点:耐热性、热塑性、热处理性能均较好,综合性能优于W18与M2主要用途:刀具寿命较长,用于制作加工普通轻合金、钢和铸铁的刀具钢号:高碳高钒/W12Cr4V4Mo(EV4)、W6Mo5Cr4V3(M3)、W9Cr4V5硬度HRC:65-67、65-67、63-66抗弯强度/GPa:约3.2、约3.2、约3.2冲击韧性/(MJm2):约0.245、约0.25、约0.25600℃时的硬度HRC:51.7、51.7、51特点:硬度及耐磨性高,但强度及韧性较低,耐热性比通用型高速钢高。

数控车床刀具资料

数控车床可转位刀具简介数控车床刀具种类繁多,功能互不相同。

根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对的种类及特点有一个基本的了解。

目前数控机床用刀具的主流是可转位刀片的机夹刀具。

下面对可转位刀具作简要的介绍:(1)数控车床可转位刀具特点数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,用车床相比一般无本质的区别,其基本结构、功能特点是相同的。

但数控车床的加工工序是自动完成的,因此对位车刀的要求又有别于通用车床所使用的刀具,具体要求和特点如表5-1所示。

表5-1 可转位车刀特点要求特点目的精度高采用M级或更高精度等级的刀片;多采用精密级的刀杆;用带微调装置的刀杆在机外预调好。

保证刀片重复定位精度,方便坐标设定,保证刀尖位置精度。

可靠性高采用断屑可靠性高的断屑槽型或有断屑台和断屑器的车刀;采用结构可靠的车刀,采用复合式夹紧结构和夹紧可靠的其它结构。

断屑稳定,不能有紊乱和带状切屑;适应刀架快速移动和换位以及整个自动切削过程中夹紧不得有松动的要求。

换刀迅速采用车削工具系统;采用快换小刀夹。

迅速更换不同形式的切削部件,完成多种切削加工,提高生产效率。

刀片材料刀片较多采用涂层刀片。

满足生产节拍要求,提高加工效率。

刀杆截形刀杆较多采用正方形刀杆,但因刀架系统结构差异大,有的需采用专用刀杆。

刀杆与刀架系统匹配。

(2)可转位车刀的种类可转位车刀按其用途可分为外圆车刀、仿形车刀、端面车刀、内圆车刀、切槽车刀、切刀和螺纹车刀等,见表5-2。

表5-2 可转位车刀的种类类型主偏角适用机床外圆车刀900、500、600、750、450普通车床和数控车床仿形车刀930、107.50仿形车床和数控车床端面车刀900、450、750普通车床和数控车床内圆车刀450、600、750、900、910、930、950、107.50普通车床和数控车床切断车刀普通车床和数控车床螺纹车刀普通车床和数控车床切槽车刀普通车床和数控车床常用车刀及刀片外型图对车刀材料的基本要求:在车削的过程中,车刀的切削部分是在较大的切削抗力,较高的切削温度和剧烈的摩擦条件下进行工作的。

粉末高速工具钢

粉末高速工具钢杨秋((辽宁工程技术大学材料科学与工程学院阜新123000)摘要: 粉末高速钢是通过特殊方法把高速钢微细粉末成形并烧结而制成的高速钢材产品,简称PMHSS粉末高速钢具有碳化物颗粒细小、夹杂物含量少、分布均匀等的显微组织特点,使高速钢的抗弯强度、硬度和切削性能得到了显著提高。

关键词: 综述;粉末高速钢;研究趋势;进展1 PM HSS钢种开发2.1第一代PM HSs上世纪70 年代工业化生产的PM Hss 由美国Crucible 厂和瑞典Stora 厂(现属法国Erasteel 公司)相继投产,此为第一代的PM粉末高速工具钢HSS第一代PM HSS生产者使用1-2 t的中间钢包,其钢材夹杂物含量相当电弧炉+U'钢包精炼钢的水平,但是第一代PMHSS勺抗弯强度较普通熔炼高速钢提高了约1倍。

2.2第二代PM HSS继第一代PM HSS之后,各生产厂对设备和生产工艺进行了改进和更新,谓ESH技术就是带有电渣加热和吹Ar 设备的中间钢包系统, 2 个石墨电极浸入碱性电渣内。

电流通过钢水表面的活性渣产生热量,可保证 3 h 内高速钢钢水雾化过程中温度稳定,又可使钢水脱硫、脱氧。

同时自钢包底吹Ar 搅拌,使中间钢包钢水温度均匀化,又促进钢水净化反应。

采用ESH方法生产的PM HSS称为第二代PMHSS其产品商标也改为ASP2000系列(如ASP 2030,以前第一代称ASP 30),它比第一代的PM HSSi冈材更为纯净,非金属夹杂物含量可减少90%,淬回火后的钢材韧性可提高20%。

钢材的质量和性能对化学成分的波动非常敏感,通常要求成分的波动范围愈小愈好。

第二代钢较第一代钢达到了更高的技术水平,成分波动范围比第一代缩小近50%。

此外,第二代PMHSS ASP 2000系列钢材的纵向与横向抗弯强度相差较小约为22% -32 %,而普通熔炼HSS(M2 M42)的相应值达200 %以上,并随钢材直径而变化,直径愈大,纵向和横向抗弯强度相差值也愈大。

高速钢行业研究报告

高速钢行业研究报告

高速钢是一种特殊的合金钢,具有优良的硬度、耐磨性和耐热性等特性,被广泛应用于机械加工、切削工具、模具以及航空航天等领域。

本文将对高速钢行业进行研究,包括其市场规模、发展趋势、竞争格局等方面进行分析。

首先,高速钢市场规模不断扩大。

随着制造业的快速发展,对高速钢的需求不断增加。

高速钢具有较高的加工效率和较长的寿命,能够满足高质量的生产需求。

加之国家对制造业的支持政策,高速钢市场呈现稳定的增长态势。

其次,高速钢行业的发展趋势值得关注。

随着技术进步和制造方式的改变,高速钢行业也在不断适应新的发展趋势。

例如,随着数控技术的普及,高速钢加工工具的需求不断增加;同时,高速钢行业也在朝着高性能、高品质的方向发展,以满足用户不断提高的需求。

此外,高速钢行业的竞争格局相对较为集中。

目前,国内高速钢企业较多,但主要的品牌主要集中在少数几家。

这些龙头企业凭借其技术实力和品牌优势,在市场中占据较大份额。

同时,一些外国高速钢企业也在国内市场有着一定的竞争力。

由于高速钢行业的技术门槛较高,新进入者需要具备较高的技术实力和资金支持,才能在竞争中获得一席之地。

综上所述,高速钢行业市场规模不断扩大,发展趋势向着高性能、高品质的方向发展。

在竞争格局方面,市场相对集中,领先企业占有较大份额。

对于后续的发展,高速钢企业需要继续

加大技术研发力度,提高产品质量,以满足市场需求。

同时,加强市场营销和品牌建设,提高企业竞争力,才能在行业中获得更好的发展机遇。

m42材料

m42材料

M42材料是一种高速钢材,它的主要成分是钼、钴、钨、铬

和其他元素。

它以其优异的热硬性和刚性而闻名,在机械加工、金属切割和其他一些应用中得到广泛使用。

M42材料具有优异的热硬性,可以在高温下保持其硬度。

这

使得它非常适合用于高温条件下的切削工具,例如刀具,钻头和铣刀。

无论是加工高温合金还是不锈钢,M42材料都能够

提供稳定的切削性能。

此外,M42材料还具有出色的刚性。

它的硬度和抗磨损性使

得它成为金属切削工具的理想选择。

在金属切削中,刀具往往需要面对巨大的切削力和挤压力,而M42材料可以有效地抵

抗这些力量,从而提供更长的使用寿命和更高的切削效率。

M42材料的另一个突出特点是其优异的耐热性。

钼、钴和其

他合金元素的添加在高温下可以形成稳定的碳化物相,从而提高了材料的耐热性。

这使得M42材料能够在高温加工条件下

保持其硬度和刚性,从而降低了工具的磨损和变形。

除了热硬性、刚性和耐热性,M42材料还具有较高的耐磨性

和耐腐蚀性。

它的硬度和组成使得它能够抵抗切削和磨损过程中的化学反应和腐蚀。

这使得M42材料成为处理耐磨性和抗

腐蚀性要求较高的工作件的理想选择。

总之,M42材料以其优异的热硬性、刚性和耐热性而备受推崇。

它在机械加工、金属切割和其他许多应用中都表现出色。

无论是高温切削工具还是抗磨损件,M42材料都能够提供稳定的性能和长寿命,从而提高工作效率和降低成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

M42高速工具钢生产业绩介绍

一、M42的研发历史

M42系美国上世纪六十年代研发的超硬高速钢,是在综合高碳高钒高速钢与高碳高钴高速钢优点的基础上而发展起来的,具有高碳、高钴、低钒的特征。

这种钢经过热处理后硬度可达HRC68~70,具有很高的红硬性与切屑性能,适于制作各种高精度复杂刀具,如成形铣刀、精密拉刀等,此外,还可以用来制作专用的钻头、车刀以及各种高硬度刀头、刀片等,能解决高温合金、马氏体时效钢、沉淀硬化不锈钢、超高强度钢、钛合金和高温合金、铸造高温合金等难切削材料的切削问题。

自上世纪九十年代初开始引入进行仿制,在生产过程中成功地解决了产品易脱碳、易过热、加工难度大以及共晶碳化物不均匀度等技术难题,成功地实现了批量生产,能够为客户提供各种园、方、扁等轧锻材。

二、工艺流程

中频感应炉冶炼——电极坯退火——电渣重溶——钢锭退火——锻造开坯——锻坯消应处理——锻坯精整、检验——坯料加热——改锻成材——产品退火——精整、检验——包装、入库。

三、产品质量

3、实物质量与进口产品质量对比

b、红硬性

四、技术诀窍

1、化学成分控制

a 按定比碳关系控制碳和强碳化物形成元素的含量,以获得最佳二次硬化效果;

b 严格控制磷、硫及五害元素,改善热加工性能;

c 严格控制锰含量、适当添加稀土改善热加工性能,适当提硅含量,有利于细化M42奥氏体晶粒,提高钢的硬度、红硬性。

2、冶炼过程的控制

a 冶炼中严格控制气体含量;

b电渣重熔工艺参数如电压、电流、电极坯与结晶器的断面尺寸、融化速度、渣的成分、金属熔化的深度等对重熔钢的质量均有影响,因此优化参数可降低共晶碳化物级别。

3、热加工工艺的控制

a保证足够的压缩比,有利于破碎莱氏体网络降低碳化物不均匀度。

b控制加热温度与加热时间

过高的加热温度使钢中碳化物明显粗化和角状化,随着加热时间的增长碳化物聚集长大愈加严重,使高速工具钢晶粒度粗大,淬回火硬度、红硬性、冲击韧性、抗弯强度等均明显降低。

c加工方法的选择

适用于M42的热加工的设备很多,但各自的变形特点差距很大,即使相同的加工设备,由于变形方式的不同,也可能对成品质量产生影响。

加工方法的选择是改善碳化物不均匀度的有效手段。

五、销售业绩

贵阳工具厂、西工复杂刀具公司、兴旺工具制造有限公司、助友工具制造公司等供货,年销售额上千万。

以稳定的质量、快捷的交付、良好的服务、高的性价比在客户群中树立了良好的品牌形象。