解析W7Mo4Cr4V2Co5钢钨钼系含钴高速工具钢的淬火、 回火

普通高速钢的常用牌号

普通高速钢的常用牌号普通高速钢是一种高合金钢,主要成分包括碳、钨、钼、铬、钒等元素。

普通高速钢通过热处理后具有高热硬性,当切削温度高达600℃以上时,硬度仍无明显下降。

用其制造的刀具切削速度可达每分钟60米以上,因此得名高速钢。

普通高速钢主要用于制造形状复杂、磨削困难的刀具,可满足一般需求。

常见的普通高速钢有两种,钨系高速钢和钨钼系高速钢。

1. 钨系高速钢:典型牌号为W18Cr4V(W18)。

这种高速钢的综合性能好、通用性强、可磨削性强。

主要用于制造轻合金、碳素钢、合金钢、普通铸铁的精加工和复杂刀具,如螺纹车刀、钻头、铰刀、丝锥、铣刀、齿轮刀具、拉刀等。

W18Cr4V的热处理硬度可达63-66HRC,抗弯强度可达3500MPa,可磨性好。

2. 钨钼系高速钢:典型牌号为W6Mo5Cr4V2(M2)。

这种高速钢的强度和韧性略高于W18Cr4V,耐磨性高,成本低。

W6Mo5Cr4V2主要用于制造要求热塑性好的刀具和受大冲击载荷的刀具。

其热处理硬度与W18Cr4V相当,抗弯强度达4700MPa,韧性及热塑性比W18Cr4V提高50%。

常用于制造各种工具,例如钻头、丝锥、铣刀、铰刀、拉刀、齿轮刀具等,可以满足加工一般工程材料的要求。

只是它的脱碳敏感性稍强。

另一个牌号的普通高速钢为W9Mo3Cr4V,这是中国近几年发展起来的新品种。

强度及热塑性略高于W6Mo5Cr4V2,硬度为HRC63-64,与韧性相配合,容易轧制、锻造,热处理工艺范围宽,脱碳敏感性小,成本更低。

除了通用型高速钢以外,还有一些特殊用途的高速钢牌号,例如W12Cr4V4Mo(EV4)、W6Mo5Cr4V3(M3)、W6Mo5Cr4V2Co8(M36)、W12Cr4V5Co5(T15)和W12Mo3Cr4V3Co5Si等。

这些特殊用途高速钢的硬度和耐磨性好,适合于加工耐热不锈钢、高温合金、高强度钢等难加工材料,适于制造钻头、滚刀、拉刀、和铣刀等。

高性能金属结构材料 —工具钢

材料学院

主要内容

1 碳素及低合金工具钢 2 高速工具钢 3 冷作模具钢 4 热作模具钢

重点及基本要求

掌握各类钢的典型牌号、成分特点、合金元素的作 用、热处理及应用。

重点是高速钢钢、高碳高铬模具钢、锤锻模用钢。 难点是高速钢的合金元素作用、热处理工艺制定的

依据和显微组织与性能特点。

淬火:高速钢的淬火是为了获得高合金的奥氏体,淬火后获得高合金 的马氏体,具有高的回火稳定性,在高温回火时析出弥散合金碳化物 产生次生硬化,使钢具有高的硬度和热硬性。

高速钢中的M6C、M23C6和MC比较稳定,必须在高温下才能将其溶解。 三者中M23C6稳定性最差,在900℃以上大量溶解,到1090 ℃溶解完 毕; M6C在1037℃以上开始溶解,对W18Cr4V钢,1250 ℃以上溶解 量逐渐减小;MC在1100℃以上逐渐溶解,溶解速度比M6C慢。

MS(220℃)以下为马氏体转变区间。淬 火 后 约 含 有 70 % 的 隐 晶 马 氏 体 , 还 用 20~25%残留奥氏体。在冷却过程中中 温停留或缓冷,将发生奥氏体热稳定化, 使MS点下降,残留奥氏体增多。

W18Cr4V钢加热1300℃时过 冷奥氏体恒温转变曲线

淬火方式一般用油淬空冷,对细长 件和薄片刃具采用分级淬火,一般用 580~620℃一次分级或再在350~400 ℃做二次分级。

二、高速工具钢

工具钢-高速工具钢

➢ 高速工具钢适用于高速切削刃具,由于合金度高,可保证刃部 在650℃时硬度仍高于HRC50,从而具有优良的切削性和耐磨 性。高速钢可分为三类:钨系高速钢,钼系高速钢和钨钼系高 速钢。其中钨系的W18Cr4V和钨钼系的W6Mo5Cr4V2应用最普 遍,属于通用型高速钢,而高碳高钒、含钴高钒高钴和超硬高 速钢属于特殊高性能高速钢。

火焰淬火钢7CrSiMnMoV在模具上的应用

火焰淬火钢7CrSiMnMoV在模具上的应用由于在高温、高速、高负荷条件下工作,模具通常采用耐高温、耐磨、合金成分较高的合金钢、耐热钢、硬质合金等难加工材料制成。

为了提高寿命还须进行特定的热处理工艺或表面强化工艺,所以加工难度很大。

超硬刀具切削、电、化学加工等特殊的加工方法可以解决一些问题,但成本明显增加。

目前,我国广泛使用的冷作模具钢有CrWMn 和Cr12型钢等。

前者的缺点是易形成网状碳化物,而后者共晶碳化物带状偏析严重,结果都使钢的强韧性降低,导致模具易崩刃、断裂而早期失效。

为了改善强韧性,生产上采用了多种强韧化工艺,如低温淬火工艺等。

另一方面,人们通过合金化方法,在努力寻求性能更为优越的冷作模具钢。

火焰淬火模具钢7CrSiMnMoV(代号CH-1)即是工业发达国家近年开发和使用的新型模具钢,其主要特点如下:(1)强韧性好火焰淬火具有和整体淬火相近的硬度和各种性能。

淬硬层下有高韧性基体作衬垫,工作时刃口不易产生开裂、崩刃现象。

采用表面强化工艺后硬化层保留了一定的压应力(304MPa),可提高疲劳强度,使模具获得较高的使用寿命。

(2)淬火变形小当模具全部加工成型后,在刃口用氧-乙炔火焰加热至淬火温度,然后空冷即达到淬火目的,不须其它加工,所以变形很小。

(3)修复方便可焊性好,制造有偏差时可用相应的焊条进行补焊,经打磨修整即可达到理想的效果。

(4)节省费用,降低成本由于只需氧-乙炔气源,不受场地、装备的限制,操作方便。

省去整体淬火多次加热回火的繁琐工序,提高了生产率。

初步统计结果,7CrSiMnMoV钢采用火焰淬火工艺制造的模具与Cr12钢模具相比省电约80%,劳动生产率提高约20%,热处理总费用降低70%左右,模具寿命提高1.5倍以上。

汽车、摩托车用大型模具切边刃口通常采用Cr12或Cr12MoV钢材料。

由于模具尺寸较大,又多为三维异型曲面,所以不论采用整体结构或镶拼结构,加工都十分困难。

整体结构浪费材料,工艺的可行性要受到热处理炉口尺寸的限制。

常用钢的牌号成分热处理性能及用途

常用钢的牌号成分热处理性能及用途钢是一种铁碳合金,通过调整碳含量和添加其他合金元素,可以获得不同性能的钢材。

下面介绍几种常用的钢材及其牌号、成分、热处理、性能和用途。

1.高速钢(HSS)牌号:W18Cr4V(国内)、M2(国外)成分:碳(C)0.80%~0.90%、钼(Mo)4.50%~5.50%、铬(Cr)3.80%~4.60%、钒(V)1.70%~2.10%、钨(W)5.50%~6.70%热处理:淬火(1150℃~1230℃)+回火(530℃~560℃)性能:高硬度、高耐磨性、耐高温疲劳、较好的切削性能用途:刀具、钻头、铣刀等,适用于高速切削、金属切削加工。

2. 不锈钢(Stainless Steel)牌号:201、304、316等成分:铬(Cr)≥12%,镍(Ni)≥10%热处理:抗应力腐蚀热处理性能:耐腐蚀性好、高强度、耐高温用途:厨具、家电、建筑、化工、医疗器械等。

3. 低合金高强度结构钢(High Strength Low Alloy Steel,HSLA)牌号:Q345B、Q420、Q690等成分:碳(C)≤0.20%、锰(Mn)≤1.70%、硅(Si)≤0.50%、磷(P)≤0.030%、硫(S)≤0.025%热处理:淬火(910℃~960℃)+回火性能:高强度、良好的可塑性、焊接性能好用途:桥梁、建筑、汽车、造船等领域的结构件。

4. 冷轧板(Cold Rolled Steel)牌号:SPCC、DC01等成分:碳(C)≤0.08%、锰(Mn)≤0.50%、硅(Si)≤0.035%、磷(P)≤0.020%、硫(S)≤0.020%热处理:无需热处理,冷轧后直接成型性能:表面质量好、尺寸精度高、机械性能较好用途:汽车、家电、建筑、家具等。

5. 工具钢(Tool Steel)牌号:T7、T8、T10等成分:碳(C)0.70%~1.00%、锰(Mn)0.20%~0.60%、硅(Si)≤0.35%、磷(P)≤0.03%、硫(S)≤0.03%热处理:淬火(840℃~870℃)+回火(150℃~250℃)性能:硬度高、加工性能好、耐磨性好用途:冲模、挤压模具、金属切削工具等。

淬火后的W钢-合金工具钢的有什么样的特性

淬火后的W钢-合金工具钢的有什么样的特性

W钢加铬、钨以增加淬火性、耐磨损性,其淬火性与耐磨性较好,淬火后的硬度和耐磨性较碳工钢好,且淬火变形较小,水淬不易开裂。

W钢模具钢的特性,常用的合金工具钢,刃具用钢,量具用钢。

供货状态及硬度,退火态,硬度229~187HBS,压痕直径4.0~4.4mm。

淬火、回火规范淬火温度800~820℃,水冷,硬度62~64HRC ;回火温度150~180℃,硬度 59~61HRC。

化学成分(质量分数,%)C1.05~1.25、Mn 0.20~040、Si≤0.35、Cr 0.10~0.30、W 0.80~1.20。

参考对应钢号我国GB标准钢号W、我国台湾SNS标准钢号SKS21、日本JIS标准钢号SKS21、美国ASTM标准钢号F1、美国UNS 标准钢号T60601、德国DIN标准钢号120W4、德国DIN标准材料编号1.2414、俄罗斯гOCT标准钢号B1、英国BS标准钢号BF1。

热加工规范开始温度1050℃,终止温度850℃。

典型应用举例

①多用于工作温度不高、切削速度不大的刀具,如小型麻花钻、丝锥、板牙、铰刀、锯条、辊式刀具等。

②也可用于耐冲击工具。

③量具用钢。

④适用于冷作模具钢。

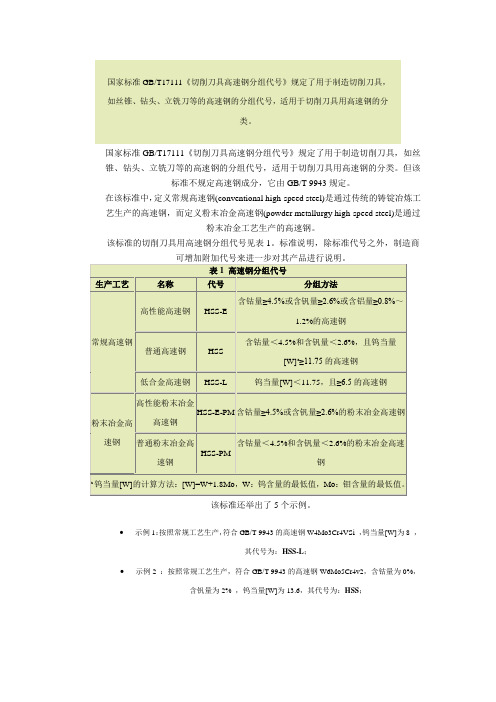

刀具的牌号标准

国家标准GB/T17111《切削刀具高速钢分组代号》规定了用于制造切削刀具,如丝锥、钻头、立铣刀等的高速钢的分组代号,适用于切削刀具用高速钢的分类。

国家标准GB/T17111《切削刀具高速钢分组代号》规定了用于制造切削刀具,如丝锥、钻头、立铣刀等的高速钢的分组代号,适用于切削刀具用高速钢的分类。

但该标准不规定高速钢成分,它由GB/T 9943规定。

在该标准中,定义常规高速钢(conventional high-speed steel)是通过传统的铸锭冶炼工艺生产的高速钢,而定义粉末冶金高速钢(powder metallurgy high-speed steel)是通过粉末冶金工艺生产的高速钢。

该标准的切削刀具用高速钢分组代号见表1。

标准说明,除标准代号之外,制造商该标准还举出了5个示例。

∙示例1:按照常规工艺生产,符合GB/T 9943的高速钢W4Mo3Cr4VSi ,钨当量[W]为8 ,其代号为:HSS-L;∙示例2 :按照常规工艺生产,符合GB/T 9943的高速钢W6Mo5Cr4v2,含钴量为0%,含钒量为2% ,钨当量[W]为13.6,其代号为:HSS;1:按照常规工艺生产,符合GB/T9943的高速钢W4Mo3Cr4VSi ,钨当量[W]为8 ,其代号为:HSS-L;∙示例2 :按照常规工艺生产,符合GB/T 9943的高速钢W6Mo5Cr4v2,含钴量为0%,含钒量为2% ,钨当量[W]为13.6,其代号为:HSS;3:按照常规工艺生产,符合GB/T9943的高速钢W6Mo5Cr4v2Co5,含钴量为5%,含钒量为2% ,其代号为:HSS-E;∙示例4 :按照粉末冶金工艺生产,符合ISO 4957的高速钢HS6-5-2(相当于我国GB/T 9943的高速钢W6Mo5Cr4v2),含钴量为0%,含钒量为1.8% ,其代号为:HSS-PM ∙示例5:按照粉末冶金工艺生产,符合ISO 4957的高速钢HS6-5-3-8,含钴量为8%,含钒量为3%,其代号为:HSS-E-PM该标准还给出了一个资料性附录,对列如国家标准的19种常用高速钢的代号进行了列举,见表2。

高速工具钢材料

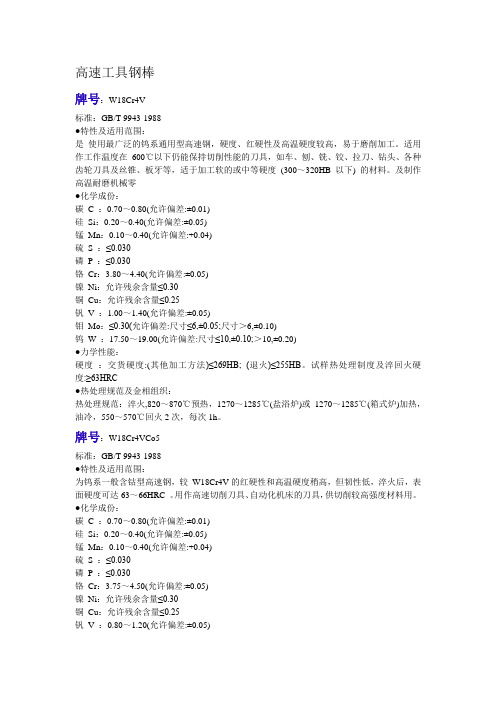

高速工具钢棒牌号:W18Cr4V标准:GB/T 9943-1988●特性及适用范围:是使用最广泛的钨系通用型高速钢,硬度、红硬性及高温硬度较高,易于磨削加工。

适用作工作温度在600℃以下仍能保持切削性能的刀具,如车、刨、铣、铰、拉刀、钻头、各种齿轮刀具及丝锥、板牙等,适于加工软的或中等硬度(300~320HB以下) 的材料。

及制作高温耐磨机械零●化学成份:碳 C :0.70~0.80(允许偏差:±0.01)硅Si:0.20~0.40(允许偏差:±0.05)锰Mn:0.10~0.40(允许偏差:+0.04)硫S :≤0.030磷P:≤0.030铬Cr:3.80~4.40(允许偏差:±0.05)镍Ni:允许残余含量≤0.30铜Cu:允许残余含量≤0.25钒V :1.00~1.40(允许偏差:±0.05)钼Mo:≤0.30(允许偏差:尺寸≤6,±0.05;尺寸>6,±0.10)钨W :17.50~19.00(允许偏差:尺寸≤10,±0.10;>10,±0.20)●力学性能:硬度:交货硬度:(其他加工方法)≤269HB; (退火)≤255HB。

试样热处理制度及淬回火硬度:≥63HRC●热处理规范及金相组织:热处理规范:淬火,820~870℃预热,1270~1285℃(盐浴炉)或1270~1285℃(箱式炉)加热,油冷,550~570℃回火2次,每次1h。

牌号:W18Cr4VCo5标准:GB/T 9943-1988●特性及适用范围:为钨系一般含钴型高速钢,较W18Cr4V的红硬性和高温硬度稍高,但韧性低,淬火后,表面硬度可达63~66HRC 。

用作高速切削刀具、自动化机床的刀具,供切削较高强度材料用。

●化学成份:碳 C :0.70~0.80(允许偏差:±0.01)硅Si:0.20~0.40(允许偏差:±0.05)锰Mn:0.10~0.40(允许偏差:+0.04)硫S :≤0.030磷P:≤0.030铬Cr:3.75~4.50(允许偏差:±0.05)镍Ni:允许残余含量≤0.30铜Cu:允许残余含量≤0.25钒V :0.80~1.20(允许偏差:±0.05)钼Mo:0.40~1.00(允许偏差:尺寸≤6,±0.05;尺寸>6,±0.10)钨W :17.50~19.00(允许偏差:尺寸≤10,±0.10;尺寸>10,±0.20)钴Co:4.25~5.75(允许偏差:±0.15)●力学性能:硬度:交货硬度:(其他加工方法)≤285HB; (退火)≤269HB。

刀具材料的种类很多,常用的材料有工具钢、硬质合金、陶瓷和超硬

刀具材料的种类很多,常用的材料有工具钢、硬质合金、陶瓷和超硬1、碳素工具钢碳素工具钢是指碳的质量分数为0.65%~1.35%的优质高碳钢。

用做刀具的牌号一般是T10A和T12A。

常温硬度60~64HRC。

当切削刃热至200~250℃时,其硬度和耐磨性就会迅速下降,从而丧失切削性能。

碳素工具钢多用于制造低速手用工具,如锉刀、手用锯条等。

2、合金工具钢为了改善碳素工具钢的性能,常在其中加入适量合金元素如锰、铬、钨、硅和钒等,从而形成了合金工具钢。

常用牌号有9SiCr、GCrl5、CrWMn等。

合金工具钢与碳素工具钢相比,其热处理后的硬度相近,而耐热性和耐磨性略高,热处理性也较好。

但与高速钢相比,合金工具钢的切削速度和使用寿命又远不如高速钢,使其应用受到很大的限制。

因此,合金工具钢一般仅用于取代碳素工具钢,作一些低速、手动刀具,如手用丝锥、手动铰刀、圆板牙、搓丝板等。

3、高速钢高速钢是一种含钨、铝、铬、钒等合金元素较多的高合金工具钢。

高速钢主要优点是具有高的硬度、强度和耐磨性,且耐热性和淬透性良好,其允许的切削速度是碳素工具钢和合金工具钢的两倍以上。

高速钢刃磨后切削刃锋利,故又称之为“锋钢”和“白钢”。

高速钢是一种综合性能好、应用范围较广的刀具材料,常用来制造结构复杂的刀具,如成形车刀、铣刀、钻头、铰刀。

拉刀、齿轮刀具等。

高速钢按其用途和性能不同,可分普通高速钢和高性能高速钢;按其化学成分不同,又可分为钨系高速钢和钨钼系高速钢。

1) 普通高速钢是指加工一般金属材料用的高速钢。

常用牌号有W18Cr4V和W6Mo5Cr4V2。

① W18Cr4V属钨系高速钢,它具有性能稳定,刃磨及热处理工艺控制方便等优点,但因钨价较高,且使用寿命短故使用较少。

② W6Mo5Cr4V2属钨钼系高速钢,它的碳化物分布均匀,抗弯强度,冲击韧度和高温塑性都比W18Cr4V好,但磨削工艺略差。

因其使用寿命长、价格低,故被广泛使用。

2) 高性能高速钢是在普通高速钢中再加入一些合金元素,以进一步提高它的耐热性、耐磨性。

6542高速钢的热处理及其性能

由显微金相照片可 以看出,高速钢水 淬所得的金相组织 为马氏体+碳化物+ 残余奥氏体。图中 马氏体跟碳化物清 晰可现。白色物质 为含碳化合物。

500× 高速钢水淬显微金相照片

高速钢1200℃加热油淬

图中所的金相 组织为马氏体+ 碳化物+残余奥 氏体,白色物 质为含碳化合 物,灰色针状 物质为回火马 氏体。

820~870 ℃

550~650℃

400℃分级淬火

560℃ 1h

560℃ 1h

560℃ 1h

时间/t

实验中所用实际热处理工艺曲线(考虑工件形状及其尺寸) W6Mo5Cr4V2高速钢实际热处理过程

温

1190~1230℃

度

/

℃

560℃

400℃分级

淬火

1h

560℃ 1h

560℃ 1h

时间/t

实验设计思想概述

实验结果

由图中可以看出,高 速钢退火态的组织为 在铁素体机体上分布 着弥散析出的球状碳 化物,图中白色点状 物质即为球状碳化物。

500×

不完全退火态原始

组织显微金相照片

1000 × 不完全退火态原始组织显微金相照片

1000℃加热不完全淬火

由图可以看出,高速 钢的不完全淬火金相 为大量的合金碳化物 并没有溶解而是弥散 分布在淬火后的马氏 体基体上,图中白色 物质即为合金碳化物。

实验共分6组进行 1组为退火后原始试样,打磨抛光后用4%硝酸酒精溶液腐蚀做显微金相

照片

2组做1000 ℃ ℃加热不完全淬火,用400℃盐浴分级淬火,淬火后进行3 次高温回火

3、4、5组为1200℃加热,分为400℃分级淬、水淬、油淬三种方式淬火, 然后进行三次高温回火

高速工具钢(GB/T9943—1988)

(1)牌号和化学成分见表3-48。

表3-48高速工具钢的牌号和化学成分牌号化学成分(质量分数)(%)C Mn Si Cr V W Mo CoW18Cr4V O.70~O.8O.10~0.400.20~0.403.80~4.401.00~1.4017.50~19.00≤O.30W18Cr4VC05 0.70~O.80.10~O.40O.20~0.403.75~4.500.80~1.2017.50~19.000.40~1.004.25~5.75W18Cr4V 2Co8 0.75~O.85O.20~O.40O.20~0.403.75~5.001.80~2.4017.50~19.000.50~1.257.00~9.50W12Cr4V 5Co5 1.50~1.60O.15~0.40O.15~0.403.75~5.004.50~5.2511.75~13.00≤1.004.75~5.25W6Mo5Cr4V2 0.80~O.9O.15~0.40O.20~0.453.80~4.401.75~2.205.50~6.754.50~5.50CW6Mo5 Cr4V2 0.95~1.05O.15~0.40O.20~O.453.80~4.401.75~2.205.50~6.754.50~5.50W6Mo5Cr4V3 1.00~1.10O.15~O.400.20~0.453.75~4.502.25~2.755.00~6.754.75~6.50CW6Mo5 Cr4V3 1.15~1.25O.15~0.40O.20~O.453.75~4.502.75~3.255.00~6.754.75~6.50W2M09Cr4V2 0.97~1.050.15~O.40O.20~O.553.50~4.001.75~2.251.40~2.108.2~9.20W6M05Cr 4V2Co5 O.80~O.90.15~O.40O.20~O.453.75~4.501.75~2.255.50~6.504.50~5.504.50~5.50W7M04Cr 4V2C05 1.05~1.150.20~0.600.15~0.503.75~4.501.75~2.256.25~7.003.25~4.254.75~5.75W2M09Cr 4VC08 1.05~O.15~O.40O.15~O.653.50~4.250.95~1.351.15~1.859.00~10.007.75~8.751.15W9M03Cr4V O.77~O.870.20~0.40O.20~0.403.80~4.401.30~1.708.50~9.502.70~3.30W6M05Cr 4V2Al 1.05~1.200.15~O.400.20~O.603.80~4.401.75~2.205.50~6.754.50~5.50A10.80~1.20注:1.所有牌号钢的磷、硫含量均分别不大于0.030%。

高速钢的分类

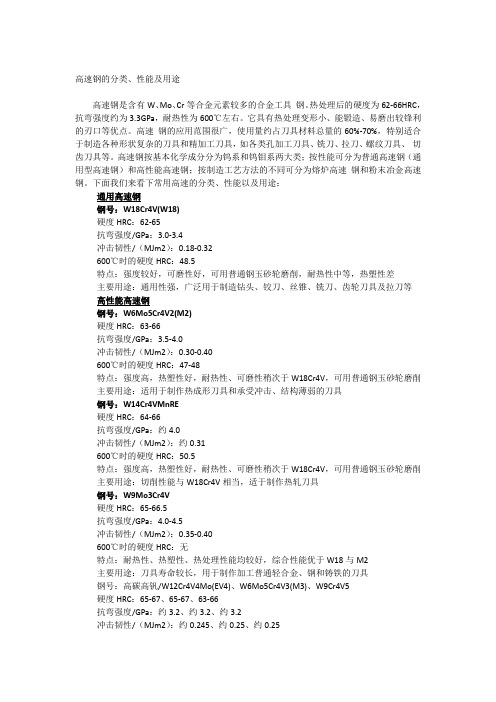

高速钢的分类、性能及用途高速钢是含有W、Mo、Cr等合金元素较多的合金工具钢。

热处理后的硬度为62-66HRC,抗弯强度约为3.3GPa,耐热性为600℃左右。

它具有热处理变形小、能锻造、易磨出较锋利的刃口等优点。

高速钢的应用范围很广,使用量约占刀具材料总量的60%-70%,特别适合于制造各种形状复杂的刀具和精加工刀具,如各类孔加工刀具、铣刀、拉刀、螺纹刀具、切齿刀具等。

高速钢按基本化学成分分为钨系和钨钼系两大类;按性能可分为普通高速钢(通用型高速钢)和高性能高速钢;按制造工艺方法的不同可分为熔炉高速钢和粉末冶金高速钢。

下面我们来看下常用高速的分类、性能以及用途:通用高速钢钢号:W18Cr4V(W18)硬度HRC:62-65抗弯强度/GPa:3.0-3.4冲击韧性/(MJm2):0.18-0.32600℃时的硬度HRC:48.5特点:强度较好,可磨性好,可用普通钢玉砂轮磨削,耐热性中等,热塑性差主要用途:通用性强,广泛用于制造钻头、铰刀、丝锥、铣刀、齿轮刀具及拉刀等高性能高速钢钢号:W6Mo5Cr4V2(M2)硬度HRC:63-66抗弯强度/GPa:3.5-4.0冲击韧性/(MJm2):0.30-0.40600℃时的硬度HRC:47-48特点:强度高,热塑性好,耐热性、可磨性稍次于W18Cr4V,可用普通钢玉砂轮磨削主要用途:适用于制作热成形刀具和承受冲击、结构薄弱的刀具钢号:W14Cr4VMnRE硬度HRC:64-66抗弯强度/GPa:约4.0冲击韧性/(MJm2):约0.31600℃时的硬度HRC:50.5特点:强度高,热塑性好,耐热性、可磨性稍次于W18Cr4V,可用普通钢玉砂轮磨削主要用途:切削性能与W18Cr4V相当,适于制作热轧刀具钢号:W9Mo3Cr4V硬度HRC:65-66.5抗弯强度/GPa:4.0-4.5冲击韧性/(MJm2):0.35-0.40600℃时的硬度HRC:无特点:耐热性、热塑性、热处理性能均较好,综合性能优于W18与M2主要用途:刀具寿命较长,用于制作加工普通轻合金、钢和铸铁的刀具钢号:高碳高钒/W12Cr4V4Mo(EV4)、W6Mo5Cr4V3(M3)、W9Cr4V5硬度HRC:65-67、65-67、63-66抗弯强度/GPa:约3.2、约3.2、约3.2冲击韧性/(MJm2):约0.245、约0.25、约0.25600℃时的硬度HRC:51.7、51.7、51特点:硬度及耐磨性高,但强度及韧性较低,耐热性比通用型高速钢高。

金属材料学(戴起勋版)第4章整理答案

金属材料学(戴起勋版)第4章整理答案4-1 在使用性能和工艺性能的要求上,工具钢和机器零件用钢有什么不同?工具钢使用性能:(1)硬度。

工具钢制成工具经热处理后具有足够高的硬度。

工具在高的切削速度和加工硬材料所产生高温的受热条件下,仍能保持高的硬度和良好的红硬性。

(2)耐磨性。

工具钢具有良好的耐磨性,即抵抗磨损的能力。

工具在承受相当大的压力和摩擦力的条件下,仍能保持其形状和尺寸不变。

(3)强度和韧性。

工具钢具有一定的强度和韧性,使工具在工作中能够承受负荷、冲击、震动和弯曲等复杂的应力,以保证工具的正常使用。

(4)其他性能。

由于各种工具的工作条件不同,工具用钢还具有一些其他性能,如模具用钢还应具有一定的高温力学性能、热疲劳性、导热性和耐磨腐蚀性能等。

工艺性能:(1)加工性.工具钢应具有良好的热压力加工性能和机械加工性能,才能保证工具的制造和使用。

钢的加工性取决于化学成分、组织的质量。

(2)淬火温度范围.工具钢的淬火温度应足够宽,以减少过热的可能性。

(3)淬硬性和淬透性. 淬硬性是钢在淬火后所能达到最高硬度的性能。

淬硬性主要与钢的化学成分特别是碳含量有关,碳含量越高,则钢的淬硬性越高。

淬透性表示钢在淬火后从表面到内部的硬度分布状况。

淬透性的高低与钢的化学成分、纯洁度、晶粒度有关。

根据用于制造不同的工具,对这两种性能各有一定的要求。

(4)脱碳敏感性. 工具表面发生脱碳,将使表面层硬度降低,因此要求工具钢的脱碳敏感性低。

在相同的加条件下,钢的脱碳敏感性取决于其化学成分。

(5)热处理变形性. 工具在热处理时,要求其尺寸和外形稳定。

(6)耐削性.对很制造刀具和量具用钢。

要求具有良好的磨削性。

钢的磨削性与其化学成分有关,特别是钒含量,如果钒质量分数不小于0.50%则磨削性变坏。

机器零件用钢使用性能:(1)较高的疲劳强度和耐久强度。

(2)高的屈服强、抗拉强度以及较高的断裂抗力。

(3)良好的耐磨性和接触疲劳强度。

(4)较高的韧性,以降低缺口敏感性。

各元素在高速钢中的作用

各元素在高速钢中的作用高速钢是一种优质的工具钢,具有较高的硬度、抗磨损性和耐热性。

其主要成分包括碳、钼、钒、钨、铬和其他合金元素。

不同元素在高速钢中起到不同的作用,下面将详细介绍各元素的作用。

1.碳(C):碳是高速钢的主要合金元素之一、适量的碳含量能提高高速钢的硬度和强度。

碳与铁的固溶体形成固溶体强化,可以阻碍位错运动,提高高速钢的硬度。

但是过高的碳含量会导致高速钢产生脆性,因此碳含量应控制在0.7%-1.2%。

2.钼(Mo):钼是提高高速钢热硬性和耐热性的关键元素。

钼的主要作用是与碳形成碳化物,增加高速钢的硬度和强度。

此外,钼还能够抑制高温下奥氏体晶粒的长大,提高高速钢的耐热性。

通常,高速钢中的钼含量为3%-10%。

3.钒(V):钒是高速钢中的重要合金元素之一、钒能够与碳形成稳定的碳化物,进一步提高高速钢的硬度和热硬性。

此外,钒还能够改善高速钢的加工硬化性能,并提高高速钢的耐热性和耐磨性。

通常,高速钢中的钒含量为0.5%-6%。

4.钨(W):钨是高速钢中的重要合金元素之一、钨在高温下具有较高的熔点和较高的热稳定性,能够提高高速钢的耐热性和耐磨性。

此外,钨还能够与碳形成稳定的碳化物,提高高速钢的硬度和强度。

通常,高速钢中的钨含量为1%-21%。

5.铬(Cr):铬是高速钢中的重要合金元素之一、铬具有良好的耐腐蚀性和耐热性,可以提高高速钢的抗氧化性和耐磨性。

此外,铬还能够与碳形成稳定的碳化物,提高高速钢的硬度和强度。

通常,高速钢中的铬含量为3%-13%。

除了以上几种主要合金元素外,高速钢中还含有一些其他合金元素,如钴(Co)、镍(Ni)、锰(Mn)等。

这些元素主要起到合金调节剂的作用,可以改善高速钢的热硬性、强度和韧性。

综上所述,各元素在高速钢中的作用各不相同,但共同的目标是提高高速钢的硬度、强度、抗磨损性和耐热性。

合理控制各元素的含量和配比,可以制备出具有优异性能的高速钢。

各类钢制车刀的热处理工艺

各类钢制车刀的热处理工艺一、W2Mo9Cr4VCo8钢制车刀的热处理工艺金属切削机床的种类很多,但在机械制造业中,车床要占全部切削机床的50%~60%。

车刀不仅种类很多,而且工作条件各异,有重切削、断续切削、高速切削等许多作业条件,加上难切削材料增多,这就要求车刀必须具备很好的耐磨性和较高的热硬性。

一般情况下,由于W2Mo9Cr4VCo8钢太昂贵,主要用来制作高精度的复杂刀具,但也有些厂家用W2Mo9Cr4VCo8钢制作车刀。

热处理工艺简介如下:采用盐浴热处理。

预热840~860℃×24~30s/mm;1175~1185℃×12~15s/mm加热;淬火冷却介质为中性盐浴,分级冷却时间同高温加热时间;淬火晶粒度控制在9.5~10级;如果车刀细长易变形,还应进行等温处理;510~530℃×1h×3次回火,硬度可达68~69HRC。

如此高的硬度,脆性比较大,从机床上掉下来就可能折断。

我们追求高硬度,但不唯高硬度,故使回火温度高过二次硬化峰,采用560℃三次或四次(等温需四次)回火,可使硬度降至66.5~67.5HRC。

二、W6Mo5Cr4V2Co5钢制车刀的热处理工艺旧标准GB/T 9943—1988《高速工具钢》规定,W6Mo5Cr4V2Co5钢中碳的质量分数为0.80%~0.90%,如果碳的质量分数为0.80%~0.86%,就很难使其制造的刀具硬度≥66HRC,失去了高性能高速钢的实际意义,Co的加入也就不能体现其优越性。

现行标准GB/T 9943—2008《高速工具钢》参照国际先进标准,将W6Mo5Cr4V2Co5钢中碳的质量分数提到0.87%~0.95%,以确保W6Mo5Cr4V2Co5钢刀具的硬度、耐磨性及热硬性。

W6Mo5Cr4V2Co5钢制车刀的热处理工艺如下:(1)预热840~860℃×24~30s/mm盐浴预热。

(2)加热1190~1210℃×12~15s/mm高温盐浴加热。

高速钢淬火的回火工艺【详解】

高速钢淬火的回火工艺内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.高速工具钢由于合金化程度高,适合于制作高速切削刃具,可保证刃部在650℃时实际硬度仍高于50HRC,具有优良的切削性和耐磨性。

根据钢中的主要元素成分,高速钢可分成3类:钨系高速钢、钼系高速钢和钨钼系高速钢。

高速钢导热率低,为减少工件在加热时的变形开裂,缩短高温保温时间以减少脱碳,可采用预热处理。

一次预热采用温度800~850℃,两次预热即在800~850℃前加一次500~600℃预热。

一般工具可采用一次预热工艺,形状复杂的工具或大型工具宜采用两次预热。

淬火工艺在高温盐浴炉中进行,短时保温以防止刃部脱碳和过热,一般用油淬+空冷,对细长件和薄片刃具采用分级淬火,一般用580~620℃一次分级或再在350~400℃作第二次分级。

我公司采用的冷却方式为580~650℃、280~320℃的二次分级淬火。

高速钢(W18Cr4V)淬火后的显微组织如图1所示,具有细晶粒组织,奥氏体晶界因淬火时有微量二次碳化物析出而易于浸蚀。

淬火高速钢回火的目的是从马氏体中析出弥散碳化物,产生次生硬化效应,消除残留奥氏体和淬火内应力。

淬火后的残留奥氏体合金度高,稳定性大,在回火加热过程中不易分解,在500~600℃保温时也仅从中析出合金碳化物,使残留奥氏体合金度有所降低,因而Ms点升高,在冷却到低温时,部分残留奥氏体发生马氏体转变,残留奥氏体含量由20%~25%减少到约10%左右。

但还需进一步降低残留奥氏体含量,消除新产生的马氏体引起的内应力,高速钢一般需在560℃回火3次。

W18Cr4V钢回火时的硬度变化如图2所示,回火次数与残留奥氏体量和硬度的关系如图3所示,回火后的组织为回火马氏体+碳化物。

W6Mo5Cr4V2钢制车刀的脉冲磁场回火工艺

W6Mo5Cr4V2钢制车刀的脉冲磁场回火工艺高速钢刀具的传统热处理工艺:高温淬火,550~570℃×1h×3次回火。

这种传统的热处理工艺,处理周期长,刀具寿命不高。

而采用脉冲磁场回火新工艺,可使钢的硬度、抗弯强度、冲击性能、热硬性等均有提高,刀具寿命提高1倍左右。

脉冲磁场回火工艺方法简介如下:(1)试验设备及方法选材采用国产的W6Mo5Cr4V2钢,淬火加热设备为高温盐浴炉和高温箱式炉,在硝盐浴中进行常规回火。

脉冲磁场回火在自制的脉冲磁场加热炉中进行,其功率为10kW,冷却介质也为硝盐浴。

脉冲磁场强度为1000Oe(1Oe=79.578A/m)以下。

冲击试样尺寸为10mm×10mm×55mm(无缺口);抗弯试样是尺寸为10mm×10mm×120mm 的方钢。

(2)试验结果及分析1)脉冲磁场回火最佳工艺的确定。

为选择最佳回火工艺,确定在二次硬化峰560℃的温度下,改变磁场强度及回火时间,然后测定硬度的变化。

通过试验,560℃×45min2次回火,硬度均能达65.5HRC 以上;而常规560℃×1h×3次回火,要保证高硬度有一定难度。

2)脉冲磁场回火对组织和性能的影响由金相分析可知,经脉冲磁场回火者析出的二次碳化物弥散度大,而且晶粒细小、分布均匀;而常规回火析出的二次碳化物分布明显欠均匀。

再看断口形貌,经脉冲磁场回火的断口有局部的纤维区,有较多的撕裂岭。

脉冲磁场回火后的抗弯强度和冲击韧度比常规回火高出20%。

3)脉冲磁场回火对残余应力及残留奥氏体的影响。

从测试可知,高速钢刀具淬火后的残余应力经脉冲磁场回火后有明显下降,而常规回火下降幅度较小;脉冲磁场回火和常规回火残留奥氏体量相近。

但脉冲磁场回火时间短,速度快,完全可以代替常规多次回火。

(3)生产应用实例选用8mm×8mm、10mm×10mm、12mm×12mm W6Mo5Cr4V2钢制车刀做切削试验,结果表明,经脉冲磁场回火的车刀比常规回火的寿命提高近1倍。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

解析W7Mo4Cr4V2Co5钢钨钼系含钴高速工具钢的淬火、回火

W7Mo4Cr4V2Co5钢钨钼系含钴高速工具钢淬火、回火硬度66~68HRC,抗弯强度2500~3000MPa,冲击吸收功A ku>0.23~0.35J,600℃时的硬度54HRC。

退火规范退火温度730~840℃,退火硬度≤269HBS。

推荐淬火、回火规范淬火温度盐浴炉1180~1200℃、箱式炉1190~1210℃淬火剂为油,回火温度530~550℃,硬度≥66HRC。

W7Mo4Cr4V2Co5钢是钨钼系含钴高速工具钢,简写代号7-4-4-2-5,由于其含4.75%~5.75%(质量分数)的钴,从而提高了钢的高温硬度和红硬性,在较高的温度下切削时刀具不变形,而且耐磨性好。

该钢的缺点是磨削性差。

为满足切削过程中,刀具线速度达80m/min,刀刃温度高达600℃,刀具硬度大于60HRC的要求,在高碳钢中加入大量W、Mo、Cr、V等合金元素而获得高速钢,W和Mn可提高钢的热硬性,在回火温度5800~600℃时,W、Mo析出并生成Mo2C和W2C,发生二次硬化现象,钢的硬度不仅不下降,反而升高。

供货状态及硬度退火态,硬度269HBS,冷拉态,硬度285HBS;冷拉后退火态,硬度277HBS。

标准GB 9943-88钢的主要化学成分(质量分数,%)C 1.05~1.15、Mn 0.20~0.60、P 0.030、S 0.030、Si 0.15~0.50、Cr 3.75~4.50、V 1.75~2.25、W 6.25~7.00、Mo 3.25~4.25、Co 4.75~5.75。

参考对应钢号我国GB标准钢号W7Mo4Cr4V2Co5、美国AISI/ASTM 标准钢号M41、美国UNS标准钢号T11341、国际标准化组织ISO标准钢号HS2-9-1-8、法国NF标准钢号HS7-4-2-5、德国DIN标准钢号S7-4-2-5、德国DIN标准材料编号1.3246、英国BS标准钢号M41。

典型应用举例

①用于制造冷挤凹模和上、下冲头等。

②用于制造切削最难切削材料的刀具和刃具,如制造切削高温合金、钛合金和超高强度钢等难切削材料的车刀、刨刀、铣刀等。