8D对策报告模板——客户投诉分析改善报告

投诉回复优秀8D报告范本

在外观检查项目中:增加“检查磁体脏污项目--判定为NG”,并

3 对相关外观检查员进行培训,并将培训效果纳入“绩效考核项目” 。

备 注

磁体脏污不良(NG)

责任人 ** ** **

实施日期 计划完成日期 2010/10/17 2010/10/20 2010/10/17 2010/10/20 2010/10/17 2010/10/21

121

外观OK样品5#

122

磁体脏污不良品6#

120

磁体脏污不良品7#

122

磁体脏污不良品8#

120

磁体脏污不良品9#

118

磁体脏污不良品10#

119

贵

司 ②. 由

直流电阻RDC(Ω) 0.06Max. 0.018 0.019 0.018 0.018 0.019 0.018 0.018 0.019 0.018 0.018

三个互相垂直的方向上各振动20分钟(共1小时)。

外观OK样品和 磁体脏污不良

品各50PCS

产品外观无开裂 现象,电性OK

4、实验后在显微镜下检查产品外观和测试电性。

跌落实验

1、将元件焊接在PCB基板上。

外观OK样品和

2、将PCB板从100cm高度自由跌落在水泥地面上,跌落10次。 磁体脏污不良

3、实验后在显微镜下检查产品外观和测试电性。

6/6

品各50PCS

产品外观无开裂 现象,电性OK

4

④

为

实验项目

实验方法

实验数量

实验结果

1、将元件焊接PCB基板上。

贴片回流焊实 2、把PCB板放进回流焊炉进行回流焊实验。

验

4、实验后在显微镜下检查产品外观和测试电性。

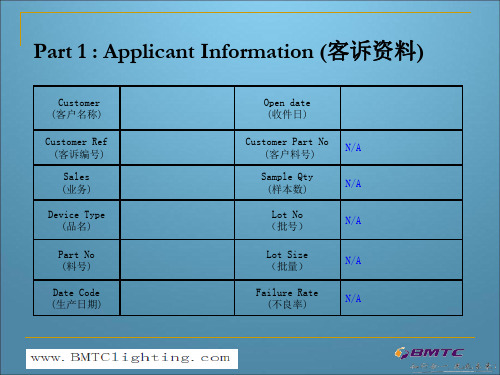

客户质量投诉8D报告模版

(8D Corrective Action Report) NO:

责任单位

(Relative Dept)

发出日期

(Issue Date)

检验数量

(Inspection Qty)

异常类别

(AbnormityClasstfy)

发出单位

(Issue Dept)

回复日(Response Date)

投诉人或部门: 联系电话:

3D临时对策:(Temporary Disposal)

对策人: 完成日期:

4D原因分析:(Root Causes)需明确指出责任部门及完成整改日期

分析人:完成日期:

5D改善对策:(Corrective Action)

对策人:完成日期:

6D效果确认:(Effect Verification)

确认人:确认日期:

7D防止再次发生的对策:(Preventive Actions)

对策人:实ቤተ መጻሕፍቲ ባይዱ日期:

8D品保确认:(QA Verification)

确认人:确认日期:

部门负责人会签业务部:日期:XXXX-XX-XX-XXX/A

品管部:日期:

开发部:日期:

工程部:日期:

生产部:日期:

不良数

(Defective Qty)

□材料

□制程

□成品

□其它

型号(Model)

不良率/DPPM

(Defective Rate/DPPM)

1D主导人

(Team Leader)

品管部

组员

(TeamMebers)

品管部: 工程部:生产部:

业务部: 开发中心: 供应商代表:

8D报告模板

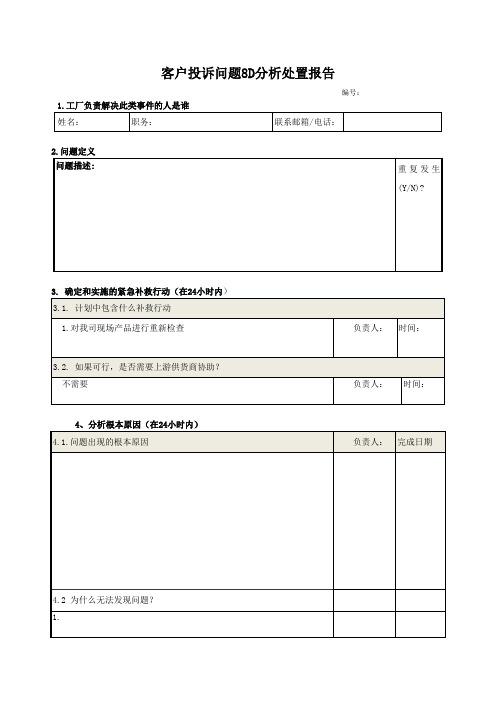

客户投诉问题8D分析处置报告

编号:

1.工厂负责解决此类事件的人是谁

姓名:职务:联系邮箱/电话:

2.问题定义

问题描述: 重复发生

(Y/N)?

3. 确定和实施的紧急补救行动(在24小时内)

3.1. 计划中包含什么补救行动

1.对我司现场产品进行重新检查负责人:时间:

3.2. 如果可行,是否需要上游供货商协助?

不需要负责人:时间:

4、分析根本原因(在24小时内)

4.1.问题出现的根本原因负责人:完成日期

4.2 为什么无法发现问题?

1.

4.3. 质量体系为什么会出现这种问题(整体根源)?

5.选择并验证有效的纠正措施 1.

负责人

完成日期

6.纠正措施的执行及确认

目前纠正措施已执行,且从现场产品的改善效果来看,已得到了较大的改观。

责任人

完成日期

7. 永久预防措施

8.Congratulate Your Team & Approval 批准:

7.1. 将如何预防此类事件再次发生

1.将不良产品张贴在生产车间的看板上,并由手工部主管在早会上进行宣导;

2.后续在生产前,由小组组长进行产前培训,确保作业手法和质量标准能够传达到每位生产员工;品管在生产中进行监督和管控。

负责人:

实施时间: 7.2. 此类问题是否会发生在其他产品

已将上述不良问题的现象和改善措施扩展到同类的产品

批准:批准时间:小组改善的原因分析和措施已得到落实,并收到良好的效果。

注:1、负责人姓名必须列出。

2、按照需要填写证明文件。

标准的客户投诉8D分析报告

SICHUAN FRIEND DIGITAL TECH.CO.LTD***晶体(常温) 惠源晶体(常温)网络分析仪测试惠源晶体与***晶体波形对比2、对各10只晶体进行60度30分钟测试,***晶体有1只出现250k频偏,惠源晶体未发现频偏,此时晶体未加负载,如下图。

4、使用***生产治具、解调、解码和网络分析仪、频谱分析仪,对库存成品72只(确认全部使用***晶体)在高温60度情况下使调谐器工作,30分钟内,调谐器未出现晶体频偏及无法接收节目的现象5、对***库存72只调谐器模组进行温度过载实验,过程如下a、将温箱设置为110度(实测温度82.7度),对72只产品进行高温储存;b、在80度高温状态下,对72只调谐器上电测试,发现两只调谐器不出图;晶体频偏248K 中频频偏12.8M2)分析另一只屏蔽罩已打开的调谐器a、在常温下将该调谐器接入测试治具进行测试,发现调谐器未工作;b、检查供电电源电压正常,调谐器芯片温升正常,使用频谱分析仪进行测试,发现调谐器中频无输出,进一步测试调谐器晶体起振波形,发现晶体未起振;c、目测调谐器内部装配焊接情况,发现调谐器芯片两个与晶体相连的管脚处于脱焊状态;普通拍摄显微镜拍摄3)分析返回的金属屏蔽罩完好的调谐器a、在常温下对调谐器进行连续测试,在30分钟内未发现调谐器有异常状况,频道切换速度、强弱信号灵敏度等符合要求,晶体起振频率始终稳定在15.999M;b、对调谐器外部进行加热,在85度左右环境下对调谐器进行测试,调谐器连加温试验测试晶体常温/高温状态4)分析客户返回的机顶盒:对机顶盒进行连续烤机从下午13:00到17:10分,机顶盒工作正常(之后套上塑料袋保存温度,最终连续3天未见异常)。

整机上产品批号烤机观察(最终连续3天未见异常)三、 分析客户返回深圳的整机11月8日我司工程师在深圳实验室对客户提供两台不良样机进行复测,结正常情况的IF输出波形出现温漂后的IF波形四、 对客户第二次返回绵阳的不良机顶盒分析11月11日-17日每天对不良品重复进行一次常温烤机和吹风加热观察实验,确认常温下工作近8h未见异常,但对调谐器进行局部加热(80度)时2台整机的调谐器晶体均出现频偏254KHz,每天的现象均保持一致,如图所示:插上就无图现象恢复常温下测试下13颗波形备注:在我司进行各项分析的同时,客户***也没有停止对退回的整机进行烤机分析,11月15日曾少彬先生邮件部分内容引用如下:“我们市场退回的同批次机器,其中带信号老化600台出现36台信号中断或者直接无法搜台,不良率6%,其中现在发现信号中断出现的最长时间是在老化19小时。

8d改善报告范文

8d改善报告范文以下是为您生成的一篇关于“8D 改善报告范文”的作文,尽量满足您的需求,内容可能不够专业和准确,仅供参考。

---#在我们的生产线上,最近出现了一个让人头疼的问题——产品质量出现了波动。

这可把我们整个团队都给急坏了,要知道,质量可是我们的生命线啊!于是,一场轰轰烈烈的 8D 改善行动就此展开。

**一、问题描述**这批产品在质检环节中被发现存在外观瑕疵、尺寸偏差以及性能不稳定等多种问题。

客户那边已经开始抱怨了,说我们的产品影响了他们的生产进度,这压力可真是山大呀!就拿外观瑕疵来说吧,有的产品表面有明显的划痕,就像是被小猫小狗抓过一样;还有的产品颜色不均匀,一块深一块浅的,看起来特别别扭。

尺寸偏差也很让人头疼,本该是标准的长度和宽度,结果有的大了一圈,有的小了一截,这怎么能行呢?性能方面就更不用说了,部分产品在测试的时候,一会儿正常,一会儿又出故障,简直就像个任性的小孩子,让人捉摸不透。

**二、小组成立**为了解决这个问题,我们迅速成立了 8D 改善小组。

小组里有生产线上的工人师傅老张、老李,有负责质量检测的小王,有技术部门的专家刘工,还有我这个负责统筹协调的小组长。

大家虽然来自不同的岗位,但都怀着一颗要把问题解决的心,聚到了一起。

老张是个经验丰富的老师傅,平时话不多,但一说起生产的事儿,那可是头头是道。

老李呢,干活儿特别麻利,而且点子多。

小王虽然年轻,但工作认真负责,眼睛里容不得一点沙子。

刘工就更不用说了,技术方面的权威,大家都对他充满了期待。

**三、临时措施**在找到根本原因之前,我们先采取了一些临时措施,尽量减少问题的影响。

首先,对已经生产出来的有问题的产品进行隔离,防止它们混入合格品中。

然后,加强了质检的频率和力度,确保每一个出厂的产品都经过严格的检验。

同时,通知客户我们正在积极解决问题,并承诺会尽快给出一个满意的解决方案。

这期间可真是忙得脚不沾地啊!小王每天都在质检室里加班加点,眼睛都快看花了。

注塑行业产品8D改善报告样板

注塑行业产品8D改善报告样板1.引言注塑行业是一种重要的加工方式,市场需求量大,但也面临着品质不稳定、交货周期长等问题。

为了提高产品质量和客户满意度,我们接受了一份客户投诉,对产品缺陷进行了分析和改善。

本报告旨在总结和展示我们使用8D方法改善产品质量的过程和结果。

2.问题描述在我们的产品中,存在以下问题:1)缺陷类型:部分产品的尺寸偏差超出了客户要求;2)缺陷数量:近期共有50件产品被客户退回,占全部生产的5%;3)缺陷原因:初步分析,根因可能是生产过程中的设备问题或操作不当。

3.8D步骤我们按照8D改善方法的步骤进行了详细的分析和改善。

3.1D1:团队成立我们成立了一个跨部门的改善团队,包括生产部门、质量部门和工程部门的成员,确保了全面性和有效性。

3.2D2:问题描述我们详细描述了产品的缺陷情况,并制定了改善目标:减少产品尺寸偏差至客户要求的范围内。

3.3D3:紧急措施为了防止更多的产品缺陷,我们立即采取了以下紧急措施:1)暂停生产线,对所有设备进行检查和维护;2)增加生产过程中的检验环节,确保产品质量;3)进行员工培训,加强操作规范和质量意识。

3.4D4:根本原因分析为了找出导致产品尺寸偏差的根本原因,我们进行了以下分析:1)检查和测试设备,发现其中一台注塑机的控制系统存在问题,导致了产品尺寸偏差;2)通过观察,发现一些操作员没有严格按照操作规程进行操作,也是导致尺寸偏差的原因之一3.5D5:纠正措施针对发现的根本原因,我们采取了以下纠正措施:1)更换注塑机的控制系统,确保其正常运行;2)对操作员进行再次培训,强调操作规程的重要性;3)设立严格的质量检查流程,确保产品的尺寸满足客户要求。

3.6D6:验证纠正措施的有效性我们重新上线生产,并对产出的产品进行了全面的尺寸检验。

结果显示,产品的尺寸偏差已经控制在客户要求的范围内。

3.7D7:预防措施为了防止类似问题的再次发生,我们制定了以下预防措施:1)定期维护设备,确保其良好的功能状态;2)加强员工培训,提高其操作规程的意识;3)强化质量管理,建立更完善的质量控制机制。

分析改善报告

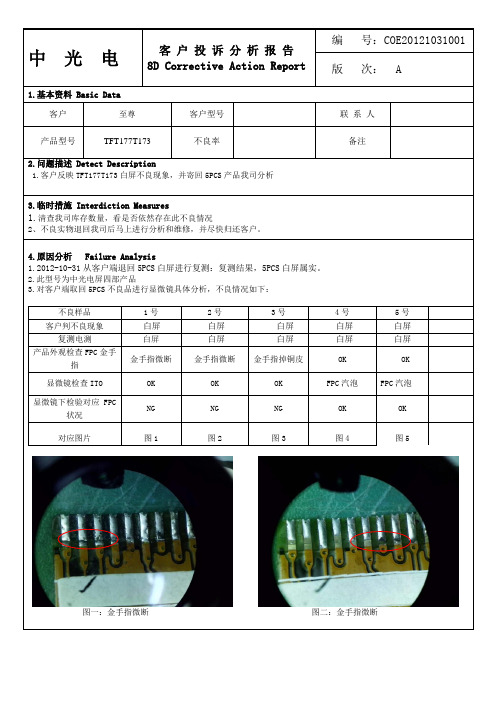

中光电客户投诉分析报告8D Corrective Action Report 编号:COE20121031001 版次: A1.基本资料 Basic Data客户至尊客户型号联系人产品型号TFT177T173不良率备注2.问题描述 Detect Description1.客户反映TFT177T173白屏不良现象,并寄回5PCS产品我司分析3.临时措施 Interdiction Measures1.清查我司库存数量,看是否依然存在此不良情况2、不良实物退回我司后马上进行分析和维修,并尽快归还客户。

4.原因分析 Failure Analysis1.2012-10-31从客户端退回5PCS白屏进行复测:复测结果,5PCS白屏属实。

2.此型号为中光电屏四部产品3.对客户端取回5PCS不良品进行显微镜具体分析,不良情况如下:不良样品1号2号3号4号5号客户判不良现象白屏白屏白屏白屏白屏复测电测白屏白屏白屏白屏白屏产品外观检查FPC金手指金手指微断金手指微断金手指掉铜皮OK OK 显微镜检查ITO OK OK OK FPC汽泡FPC汽泡显微镜下检验对应 FPC状况NG NG NG OK OK 对应图片图1 图2 图3 图4 图5图一:金手指微断图二:金手指微断图三:金手指掉铜皮图四、图五:FPC 汽泡A:1号至3号白屏客户焊接岗位烙铁温度过高致FPC微断及起铜皮。

B:4号到5号白屏FPC压贴区域表面存在脏污或(油污),导致在ACF贴附时ACF不能与LCD充分接触粘合,随着时间的推移,脏污或(油污)分子产生变化或膨胀导致ACF层与LCD脱离,产生气泡。

5.纠正措施 Improvement Measure客退品返修、补货给客户;库存品重新电测后出货.6.预防措施 Defend MeasureA.清洗溶液由先前的丙酮变更为酒精+石油醚的配比溶液B.变更FOG ACF的宽度,从1.5mm变更到1.0mm。

C. 变更硅胶皮的厚度,从0.35mm变更到0.2mmD.;a. COG邦定参数的变更: 原使用210℃,5秒,现更改为225℃,6秒E生产工艺流程的变更: 原先是FPC压贴完,功能测试后先进行烘烤后再打胶.(烘烤参数条件: 60℃,30分钟) C.FPC微断及掉铜皮不良现象,建议客户对焊接岗位烙铁定时测温及对作业培训作业手法F.品质部门将此问题记录,并跟踪改善结果。

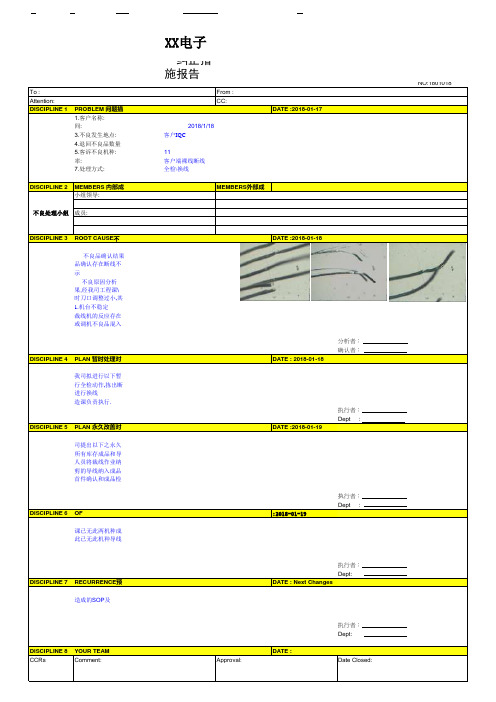

8Dreport客诉不良纠正措施报告

DATE :2018-01-19

执行者: Dept :

执行者:

预计纠正措施完成日期 Dept : :2018-01-19

执行者: Dept: DATE : Next Changes

Approval:

DATE :

执行者: Dept:

Date Closed:

NO:1801018Fra bibliotekDISCIPLINE 4

CONTAINMENT PLAN 暂时处理对

针对以上不良状况 我1.对司所拟有进不行良以品下进暂 行2.对全拣检出动的作不,拣良出品断 以进上行两换点线对策由制 造课负责执行.

DISCIPLINE 5

PERMANENT C/A PLAN 永久改善对

针对此不良情况,我 司1.由提品出保以课下负之责永对久 2所.品有保库课存制成程品巡和检导 人3.今员后将所裁有线我作司业裁纳 剪4.我的司导所线裁纳导入线成在品 首件确认和成品检

不良处理小组 成员:

DESCRIBE THE DISCIPLINE 3 ROOT CAUSE不

经确不认良,所品退确回认不结良果 品解确析认结存果在如断右线 图不 所 示 根据不此良不原良因解分析析结 果认,不经良我原司因工为程裁课线\ 时刀口调整过小,其 12.机两台种不导稳线(定红黑)对 裁3.操线作机员的调反错应机存台在 或调机不良品混入

CCRs

Comment:

XX电子

纠正措 施报告

From : CC:

DATE :2018-01-17

2018/1/18 客户IQC

XX1508PC6-21,11 客户端裸线断线 全检\换线

EXTERNAL MEMBERS外部成

DATE :2018-01-18

产品脱落8D客诉改善报告

产品脱落8D客诉改善报告一、问题描述:根据客户反馈,我司产品存在脱落问题,严重影响了产品的使用效果和安全性。

客户主要反馈产品脱落问题集中在以下几个方面:1.安装固定部件的粘性不够,导致使用一段时间后易脱落;2.部分产品的连接结构不牢固,容易松动;3.部分产品的包装不符合运输运输标准,导致在运输过程中发生脱落现象。

二、原因分析:1.供应商问题:部分供应商提供的胶粘剂粘性不足,无法满足产品的安装固定要求。

2.生产管理问题:生产过程中存在部分工艺漏洞,无法保证产品连接的稳固性。

3.包装问题:部分产品的包装不符合运输规范,无法有效保护产品免受外部冲击和脱落。

三、短期措施:1.暂时更换新的胶粘剂供应商,并与供应商进行沟通,要求提供符合产品要求的胶粘剂。

2.对于已生产的产品,建立产品回溯机制,对已发出的产品进行查看,如有问题及时通知客户并进行产品更新。

3.针对包装问题,立即进行包装规范的修订,确保包装能够对产品进行有效保护。

四、长期措施:1.供应商管理方面,严格筛选供应商,确保合作供应商的产品质量和交货周期符合要求,并建立长期合作关系。

2.生产管理方面,优化工艺,提高产品连接结构的稳固性,确保产品质量达到标准要求,可通过引入自动化设备来提高生产效率和产品质量。

3.包装方面,建立完善的包装标准和规范化流程,确保产品在运输过程中不发生脱落现象。

五、改善效果评估:1.经过短期措施的执行,已与新的胶粘剂供应商建立合作关系,并更新了产品库存中的存在问题的产品,有效避免了后续客户反馈的问题。

2.发出的新产品经过改善后的包装规范,运输过程中的脱落现象显著减少,客户投诉数量明显下降。

3.将长期措施的执行与改进周期相结合,持续监测供应商和生产过程,及时纠正问题,确保产品质量和客户满意度。

六、结论:通过8D改善措施的执行,我们有效解决了产品脱落问题,提高了产品的质量稳定性和客户满意度。

在今后的生产过程中,我们将继续加强供应商管理、生产管理和包装规范化工作,不断提升产品质量,为客户提供更好的产品和服务。

客户投诉报告范文客户投诉了那个8D报告写

客户投诉报告范文客户投诉了那个8D报告写当我们碰到一个问题时,往往事发突然而不知所措,例如客诉、生产品质突然出现异常等等。

针对这样的事情,一些有经验的人研究了一套逻辑方法,把处理问题的步骤归纳成8个原则(8 Discipline),使工程人员能清楚的知道一步步该作什么。

经过这样的步骤,问题的处理及解决通常较圆满,使用8D解决问题的工程人员亦会渐渐感觉工程实力不断增长,因此8D方法很快就在工业界中广泛流传,例如PAQ己把8D作为解决问题的标准程序。

以下就针对8D的每一步骤作一说明:8D的前置步骤: 当问题发生时,先保持冷静,并且尽你所能紧急补救,使损失降到最低。

例如先将客户手中可能有问题的零件换回,以防止其断线等事态之扩大,同时把※※发生的经过细节尽可能收集齐全。

D1-第一步骤: 建立解决问题小组若问题无法独立解决,通知你认为有关的人员组成团队。

团队的成员必需有能力执行,例如调整机器或懂得改变制程条件,或能指挥作筛选等。

D2-第二步骤: 描述问题向团队说明何时、何地、发生了什么事、严重程度、目前状态、如何紧急处理、以及展示照片和收集到的证物。

想象你是FBI的办案人员,将证物、细节描述越清楚,团队解决问题将越快。

D3-第三步骤: 执行暂时对策若 ___还未找到,暂时用什么方法可以最快地防止问题?如全检、筛选、将自动改为手动、库存清查等。

暂时对策决定后,即立刻交由团队成员带回执行。

D4-第四步骤: 找出问题 ___找问题 ___时,最好不要盲目地动手改变目前的生产状态,先动动脑。

您第一件事是要先观察、分析、比较。

列出您所知道的所有生产条件(即鱼骨图),逐一观察,看看是否有些条件走样,还是最近有些什么异动?换了夹具吗?换了作业员?换了供应商?换了运输商?修过电源供应器?流程改过? 或比较良品与不良品的检查结果,看看那个数据有很大的差?,尺寸?重量?电压值?C※※?耐电压?等等不良的发生,总是有原因,资料分析常常可以看出蛛丝马迹。

不良分析报告-8D-改善报告-

项目编号: 分析日期: 小组人员:

版本:R3

版本修订说明

版本 日期 修订者

修订说明

R1

12/2/10

ymz

R2

12/25/10

ymz

R3

8/18/11

YMZ

1.客诉开始进行第一次分析。

1.新识别不良 1.接到客户投诉,立即电话联系客户 2.增加问题发生的地点和反馈预防措施

Page 13

提供完整整改报告

把分析报告转换成8D格式或客户指定格式给到客 户。

1.每次沟通后要把进度邮件给到客户。 2.预防措施完成前,把样品给到客户确认。 3.把整改报告整理成8D格式给客户时,不可遗漏: 原因分析时的测试数据, 改善措施的关联图片, 验证报告&实验测试报告, 图纸,SIP,SOP等过程支持资料。

Confidential

Page 14

联系人 联系方式 沟通的内容 达成的共识 双方分歧点 下次沟通时间

第四次电话沟通

样品验证是否可以();批量交货()

Confidential

Page 15

Page 2

处理流程

1

接到客户投诉 /异常问题

确认不良现象 、比率,图片

电话和客 户沟通

2 隔离库存、wip

、供应商、客户

确定不良数量 及处理办法

确定短期措施(满 足客户需求)

3

原因分析

根本原因及改 善措施

结果验证计划

4 验证报告&实验

测试报告

合格样品 / 预 防措施

电话和客 户沟通

Confidential

本原因

备注

1

2 3 4 5

Confidential

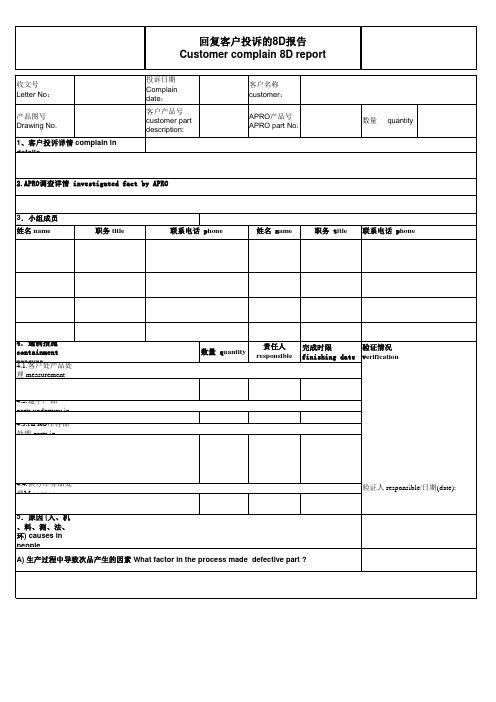

回复客户投诉的8D报告

是否需更新 YesS/No

负责人 responsible

完成时限 备注 notes finishing date

数量 quantity

责任人 responsible

完成时限 验证情况 verification finishing date

4.2.途中产品 parts underway in transit 4.3.APRO库存品处理 parts in house APRO

4.4.供方库存品处理M parts or material by supplier

验证情况 verification

验证人 responsible/日期 Date 7.预防同样的问题会发生在其他产品上的措施 Should preventive measures be taken by other parts (Y/N)?

备注 notes

8. 文件的更新 documents updated F.M.E.A. Process Flow Diagram Control Plan Work Instructions 验证情况 verification :

2.APRO调查详情 investigated fact by APRO

3.小组成员Team members 姓名 name 职务 title 联系电话 phone 姓名 name 职务 title 联系电话 phone

4.遏制措施 containment measure 4.1.客户处产品处理 measurement by customer

预防同样的问题会发生在其他产品上的措施shouldpreventivemeasuresotherparts备注notes文件的更新documentsupdated是否需更新yessno负责人responsible完成时限nishingdate备注notes验证情况verification

客诉8d报告模板

客诉8d报告模板客诉8D改善报告Issued date報告日期 : Issued by 報告人: SCAR No. : Report Construct Item報告內容 :订单号:STEP 1 Internal Team DATE : JIS Team Leader團隊領導 : Team Members 團隊成員:STEP 2 Describe The Issue問題描述 DATE : 2.1. Defect Description不良描述 :不良物料名称和规格: STEP 3 Containment Plan 抑制對策 DATE : 3.1.對客人提出的問題點立即展開調查問題原因及對策3.2.對已量產之成品暫時全部隔離 (整机已无库存)3.3.對庫存及線上未使用之主板全部隔離(主板无结存)3.4.廠商清查庫存數並進行隔離,不可使用(廠商无库存备料)1STEP 4 Root Cause Analysis ( Use problem solving tools )根源分析(問題解DATE :決工具)4.1 魚骨圖- 机型不良Man人 Method法線上操作人員品質未按照流程操作意識淡薄品质檢驗員未嚴格遵守SOP 品質重點不明確 SOP作业指导书未标注检测要求不开机不良样品确认物料與量產物料不一致主板厂商主控CPU材料质量不稳定Material料4.2 Possible factor可能因素- Method 法: 4.2.1.未按照流程操作4.2.2.SOP作业指导书未标注检测要求4.3 Possible factor 可能因素– Man 人: 4.3.1. 品质檢驗員未嚴格遵守SOP4.3.2.線上操作人員品質意識淡薄4.3.3.品質重點不明確4.4 Possible factor 可能因素– Material料 : 4.4.1.測試物料與量產物料不一致4.4.2.主板厂商主板主控CPU材料质量不稳定 4.4.3.改變廠商未送樣給各單位確認4.4.4.改變品质人员对主板电子料的型号和规格确认4.6 Conclusions結論:2Possible factor Root cause4M 可能因素根源1) 未按照流程操作 NOMethod法2) SOP作业指导书未标注检测要求 NO1) IQC檢驗員未嚴格遵守SOP NOMan人 2) 線上操作人員品質意識淡薄 NO3) 品質重點不明確 NO1) 測試物料與量產物料不一致 NOMaterial料 2)主板厂商主控 CPU 材料质量不稳定,更换升级后测试OK YES3) 改變廠商未送樣給各單位確認 NOMachine 机 NoSTEP 5 Corrective Action Plan改善措施 DATE : 5.1.供应商回复主控 CPU 材料不良的8D报告。

质量事故8d报告范文

质量事故8d报告范文8D报告模版之客户投诉处理表记录编号:JL054篇二:8D报告范本质量分析改善报告主题:的分析改善报告1)参加分析人员:2)异常情况描述:发货日期:_-_年_-_月_-_日生产日期:_-_年_-_月_-日异常发生时间:_年_月_日分析:----- 审核:3)发生原因分析:调查方式指导:人员、原料、设备、工艺过程、配色过程、生产记录、检测记录各方面检查分析,找出根本原因调查情况描述:分析: 审核:4)发出原因分析:分析:审核:5)短期对策:实施:6)长期有效的纠正预防措施:措施指导:a.从根本上解决不良,防止再发生,落实实施的日期,责任人、相关人;b.设备的问题,工艺问题,原料问题.根据实际情况进行维修、调整、置换;审核实施:7)改善对策系统化、文件化措施指导:根据公司有关管理文件进行有效规范化变更-------附文件分析: --- 审核: ---8)与事故相关的培训,并预防与其相关的事项培训措施指导:a.对改良的各项对策实施与落实,使相关人员对事故的发生与预防纠正有全面了解和深刻的认识;b.参加培训人员记录,归档;c.制订相关的支持性管理条例,以处罚形式警示和杜绝人为因素.编制审核批报告人:小组主导人责任部门主管:最终批准人:回答时间:2011-6-14 13:45准分析:审核:篇三:8D报告内容格式8D1、8D (8 Disciplines) 问题解决8步法 8D 的原名叫做 8 Disciplines,意思是8 个人人皆知解决问题的固定步骤。

原始是由Ford 公司,全球化品质管制及改善的特殊必备方法,之后已成为QS9000/ ISO TS16949、福特公司的特殊要求。

凡是做 FORD 的零件,必需采用 8D 作为品质改善的工具,目前有些企业并非 FORD 的供应商或汽车业的合作伙伴,也很喜欢用这个方便而有效的方法解决品质问题,成为一个固定而有共识的标准化问题解决步骤。

Discipline 1. 成立改善小组(Form the Team):由议题之相关人员组成,通常是跨功能性的,说明团队成员间的彼此分工方式或担任的责任与角色。

客诉8D报告格式

客诉8D报告格式客户抱怨改善⾏动报告9⽉9⽇客户SQE 反馈联创10086型号扬声器,有⾳沙现象9⽉10⽇收到客户退回的10011扬声器⾳沙不良6pcs制成:王⼤⼤2. 团队成员:组长:王⼩⼆(责任主管)成员:王⼤⼤(品质专员)/张三(技术⼯程师)/李四(技术⼯程师)/王五(⽣产主管)3. 原因分析:a )不良品确认… ....... .......... ...................... ......... . ........ . ....... . . ......1.9⽉10⽇收到客退⾳沙不良 6pcs ,观察外观⽆不良,如下图:2. ⽤⾳频扫描发⽣器把电压调⾄规格书要求 2.56V ,频率200-2KHZ ,⽤声腔对客退不良进⾏⾳质确认,确认⾳质⾳沙异常,如下图:3. 再将客诉不良品进⾏ BK 曲线测试,测试结果符合曲线要求,如下图:b )原因分析1. 技术员对客退不良品进⾏ X-ray 扫描分析,确认⽆不良,如下图:2. 研发⼯程师对客退进⾏拆解分析,拆去上壳,确认壳内外未不良,如下图:3. 技术员对单体拆解,稀释前盖胶,取下前盖 --〉观察膜⽚及边缘胶--〉稀释边缘胶--〉观察⾳圈及磁路, 如下图:3.1在拆解过程中,每步拆解都对部件进⾏仔细观察,确认⽆不良再进⾏下⼀步动作,技术员打开膜⽚时,发现⾳圈内侧有异物(⽤放⼤镜观测看出⾳圈内侧有异物),如图:⼩结:因⾳圈内有异物,导致⾳沙不良3.2流出原因①对产线进⾏排查发现,6S 良好②对⼈员确认,⼈员⾛动频繁,排查发现16条线其中2位套⾳圈⼈员2套膜⽚⼈员未佩带⼿指套未配戴⼿指套作业,如图:③对⼯装进⾏排查,现场⼯装都⼲净整洁,清洗记录亦⽆异常④查询OQC 检验记录,OQC ⼰录未记录检验的产品唯⼀编码,不能确认是否检验过⑤确认产线听⾳作业模式,2h 更换⼀次听⾳作业⼈员,排除疲劳作业,查看当天听⾳⼈员安排状况:有安排新⼈进⾏听⾳作业=====〉怀疑为新⼈不熟悉听⾳导致漏检⼩结:线上作业⼈员不按规范作业,⼈员⾛动频繁,导致异物落在⾳圈内,导致⾳沙,听⾳新⼈上线,导致⼚内漏检分析⼈:李四/张三4. 短期对策:对库存内该新⼈上线期间的产品进⾏下线听⾳作业,⾛返⼯流程5. 长期对策:客户名称不良数量风险批量编制1.问题描述:TCL 王⼤⼤审核产品型号投诉⽇期回复⽇期 2016-9-9 2016-9-10 张三/李四/王五精品⽂档交流。

客诉8D分析改善报告

D7: PREVENT RECURRENCE (系统预防对策)

后续生产时全部使用新款低支架LED灯珠,将库存旧款高支架LED灯珠全部封存,退 还供应商。

D8: CONGRATULATE (结案)

Champion (指导员) : Team Leader (负责人) : Members (小组成员) :

对寄回样品进行测试分析发现导致灯闪及灯不亮状况如下:

将客户寄回产品进行点亮测试时产品无法点亮,取下透镜再次点亮测试时可以点亮:

开关处于“开”状态

取下透镜后产品可以点亮

2:将产品取下透镜后点亮30分钟,未出现死灯、闪灯状况,将透镜盖上后点亮,再次出现 闪灯及灯不亮现象;将灯珠单独取下对其进行模拟挤压测试发现灯珠在不受外力时良好,当 外力大于30N时灯珠不亮。如图:

灯珠在不受外力时可以点亮

灯珠在受外力过大时时无法点亮

综上所述:导致灯闪及灯不亮是由于LED受到外力挤压所致。

D3: CONTAINMENT ACTIONS (紧急 对策)

1:立即安排OQC对库存产品进行全检;(无库存)

2:立即相关安排人员对产品进行分析。

3:立即组织生产、工程、品质相关人员进行开会,并落实解决方案。

D1: ESTABLISH TEAMS (组成小组)

Champion (指导员): Team Leader (负责人): Members (小组成员):

D2: PROBLEM DESCRIPTION (问题叙述与 分析)

一、不良问题叙述:

接销售反馈:终端客户在使用产品时,出现闪灯及灯不亮现象。

二、原因分析:

开关处于开状态将客户寄回产品进行点亮测试时产品无法点亮取下透镜再次点亮测试时可以点亮

质量投诉整改8D报告

3、当订单要求代码为***时,依靠人工进行核对的修正,一旦出现工作疏漏,就易造成包装盒条码与订单要求不符。

6、当订单要求代码为***时,依靠人工进行核对的修正,一旦出现工作疏漏,就易造成包装盒条码与订单要求不符。

影响问题的

程度(%)

100

1、经核对,自09年下半年已来,贵司的订单已很少用***,基本上都用***,我司已于***开始将系统中的默认物料代码更改为*****,使之在大多数情况下与贵司订单保持一致;

效果

执行日期

100%

10.10.8

4、我司库房配货人员和发货人员在发货时,习惯性只核对产品规格、电压、容量等项目,未能核对包装盒上的条码是否与订单要求一致。

5、该品种贵司有二个物料代码,而我司的ERP系统不允许同一物料重码,所以在我司的系统中,默认物料代码是***。为贵司备货时,通过ERP系统下达的生产计划和成品入库时,对应物料代码均为默认物料代码。

影响问题的

程度(%)

100

D5.确认的永久性纠正措施(注明这些措施对避免问题再发生的效果大小)

1、经核对,自09年下半年已来,贵司的订单已很少用***,基本上都用***,我司已于***开始将系统中的默认物料代码更改为*****,使之在大多数情况下与贵司订单保持一致;

效果(%)

2、重新检验我司该规格的库存产品。

D6.贯彻执行永久的整改措施执行情况

3、ERP数据更改已实施;

4、培训工作已实施;

执行日期

同D5

负责人