3-氨基吡啶的合成

3-氨基吡啶合成2,3-二氯吡啶的具体步骤

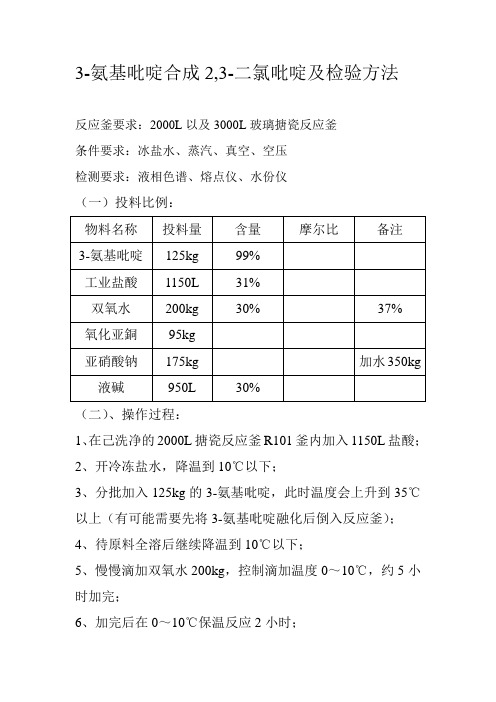

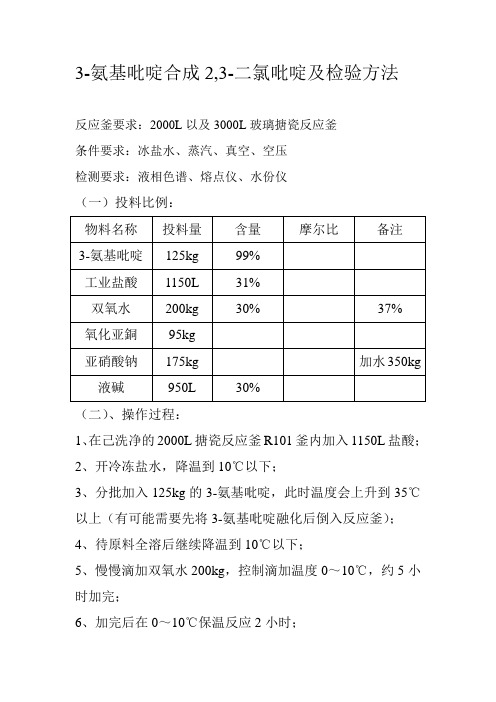

3-氨基吡啶合成2,3-二氯吡啶及检验方法反应釜要求:2000L以及3000L玻璃搪瓷反应釜条件要求:冰盐水、蒸汽、真空、空压检测要求:液相色谱、熔点仪、水份仪(一)投料比例:(二)、操作过程:1、在己洗净的2000L搪瓷反应釜R101釜内加入1150L盐酸;2、开冷冻盐水,降温到10℃以下;3、分批加入125kg的3-氨基吡啶,此时温度会上升到35℃以上(有可能需要先将3-氨基吡啶融化后倒入反应釜);4、待原料全溶后继续降温到10℃以下;5、慢慢滴加双氧水200kg,控制滴加温度0~10℃,约5小时加完;6、加完后在0~10℃保温反应2小时;7、关闭盐水阀门,缓升温控制反应温度在20℃以下搅拌反应4小时,取样HPLC或TLC检测;8、检测合格后把物料压入3000L搪瓷反应釜R102中;9、开冷冻盐水,一次性加入95kg氧化亚铜,搅拌30分钟;10、控制20~30℃慢慢滴加175kg亚硝酸钠和350kg水配成的溶液;11、反应剧烈,放热明显,有大量气体产生,约6小时滴完;12、滴完后搅拌30分钟;13、控制35℃以下用30%的液碱调节溶液PH>11,约用液碱950L;14、搅拌反应30分钟后复测PH>11但<13;15、开蒸汽升温水汽蒸馏蒸出粗品2,3-二氯吡啶约150kg左右;16、残液降温到60℃以下静止2小时放弃上层废水,下层残液进入板框中回收銅泥。

TLC检测:取1ml盐酸反应液加1ml乙酸乙酯后,用1ml氢氧化钠中和至PH11,取有机层点板,另配3-氨基吡啶乙酸乙酯溶液作比较。

分析方法:检测波长:265nm流速:1运行时间:20min样品溶解:乙腈流动相:50%乙腈0.1%乙酸。

3-氨基吡啶的合成工艺

3-氨基吡啶的合成工艺3-氨基吡啶(3-Aminopyridine,简称3-AP)是一种重要的有机中间体化合物,广泛应用于药物、染料和农药等领域。

本文将介绍3-氨基吡啶的一个合成工艺。

3-氨基吡啶的合成工艺分为三个步骤:吡啶的硝酸化、硝酸基的还原、还原产物的胺化。

下面将详细介绍每个步骤的操作及反应条件。

首先是吡啶的硝酸化。

吡啶和浓硝酸反应,生成3-硝基吡啶。

这步反应通常在特定温度和反应时间下进行,以确保产率和产物纯度。

一般来说,吡啶和浓硝酸按1:1的摩尔比混合,接着将混合物加热至120-130℃,反应3-4小时。

反应完成后,将反应液冷却至室温。

产物可以通过对硼苯和腐殖酸溶液的析出进行分离。

第二个步骤是硝酸基的还原。

3-硝基吡啶与硫酸亚铁或亚硝酸钠反应,切断硝酸基,生成3-吡啶酮。

这一步反应是通过封闭反应器进行的,以控制反应温度和避免空气中的氧气进入。

一般来说,以3-硝基吡啶、硫酸亚铁和硫酸一硝酚为原料,在无水环境下进行反应。

将反应混合物在110-120℃下反应4-6小时,然后冷却至室温。

最后一个步骤是还原产物的胺化。

3-吡啶酮通过催化还原反应,与氨气一起反应生成3-氨基吡啶。

这一步反应通常在加压设备中进行,以控制反应温度、压力和反应时间。

常用的催化剂有镍和铁等金属催化剂。

一般来说,将3-吡啶酮和氨气按适当的摩尔比反应,在130-150℃和5-10MPa的压力下反应4-6小时。

反应结束后,冷却并释放气体压力,然后通过析出、过滤、洗涤等步骤从反应液中分离出产物。

总结起来,3-氨基吡啶的合成工艺包括吡啶的硝酸化、硝酸基的还原和还原产物的胺化三个步骤。

这些步骤需要合适的反应温度、时间和催化剂,以确保产物的纯度和产率。

通过这种工艺,可以高效、可控地合成3-氨基吡啶,满足工业生产和研究的需求。

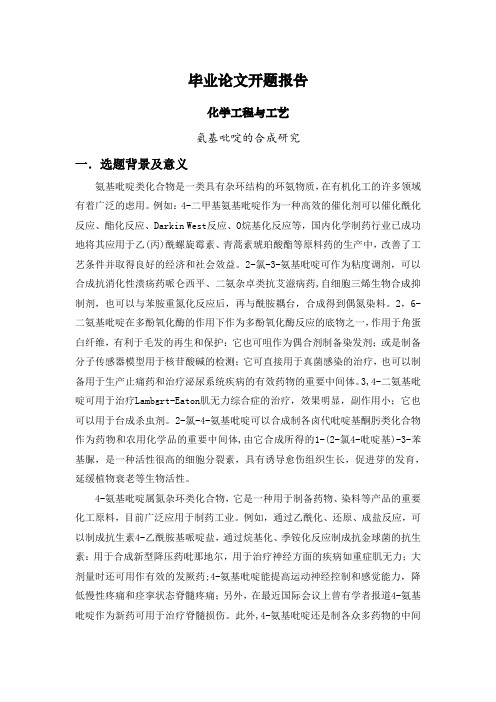

氨基吡啶的合成研究【开题报告】

毕业论文开题报告化学工程与工艺氨基吡啶的合成研究一.选题背景及意义氨基吡啶类化合物是一类具有杂环结构的环氨物质,在有机化工的许多领域有着广泛的虑用。

例如:4-二甲基氨基吡啶作为一种高效的催化剂可以催化酰化反应、酯化反应、Darkin West反应、O烷基化反应等,国内化学制药行业已成功地将其应用于乙(丙)酰螺旋霉素、青蒿素琥珀酸酯等原料药的生产中,改善了工艺条件并取得良好的经济和社会效益。

2-氯-3-氨基吡啶可作为粘度调剂,可以合成抗消化性溃疡药哌仑西平、二氨杂卓类抗艾滋病药,自细胞三烯生物合成抑制剂,也可以与苯胺重氮化反应后,再与酰胺耦台,合成得到偶氮染料。

2,6-二氨基吡啶在多酚氧化酶的作用下作为多酚氧化酶反应的底物之一,作用于角蛋白纤维,有利于毛发的再生和保护:它也可咀作为偶合剂制备染发剂;或是制备分子传感器模型用于核苷酸碱的检测;它可直接用于真菌感染的治疗,也可以制备用于生产止痛药和治疗泌尿系统疾病的有效药物的重要中间体。

3,4-二氨基吡啶可用于治疗Lambgrt-Eaton肌无力综合症的治疗,效果明显,副作用小;它也可以用于台成杀虫剂。

2-氯-4-氨基吡啶可以合成制各卤代吡啶基酮肟类化合物作为药物和农用化学品的重要中间体,由它合成所得的1-(2-氯4-吡啶基)-3-苯基脲,是一种活性很高的细胞分裂素,具有诱导愈伤组织生长,促进芽的发育,延缓植物衰老等生物活性。

4-氨基吡啶属氮杂环类化合物,它是一种用于制备药物、染料等产品的重要化工原料,目前广泛应用于制药工业。

例如,通过乙酰化、还原、成盐反应,可以制成抗生素4-乙酰胺基哌啶盐,通过烷基化、季铵化反应制成抗金球菌的抗生素:用于合成新型降压药吡那地尔,用于治疗神经方面的疾病如重症肌无力;大剂量时还可用作有效的发厥药;4-氨基吡啶能提高运动神经控制和感觉能力,降低慢性疼痛和痉挛状态脊髓疼痛;另外,在最近国际会议上曾有学者报道4-氨基吡啶作为新药可用于治疗脊髓损伤。

由3-氰基吡啶合成3-氨基吡啶的工艺研究及香茅醇合成的开题报告

由3-氰基吡啶合成3-氨基吡啶的工艺研究及香茅醇合成的开题报告一、引言氨基化反应是一种广泛应用于有机合成领域的重要化学反应,并且具有较高的反应条件要求。

3-氰基吡啶是一种具有广泛生物活性的化合物,在药物和杀虫剂领域中具有重要的应用价值。

因此,提高3-氰基吡啶的合成效率和选择性具有重要的研究意义。

另外,香茅醇是一种重要的天然产物,具有广泛的应用领域,如抗菌,抗氧化,抗炎,降压等,而合成香茅醇的有效方法在工业生产中很重要。

本研究旨在研究通过氨基化反应合成3-氨基吡啶的工艺条件和香茅醇的合成方法,拓展相关领域的研究方向。

二、3-氰基吡啶合成3-氨基吡啶的工艺研究3-氨基吡啶是一种重要的有机化合物,具有广泛的应用领域,如用于制备药物,染料等。

在本研究中,我们采用氨基化反应的方法,通过3-氰基吡啶合成3-氨基吡啶。

1.实验原料3-氰基吡啶,丁基锂,三乙基铝,乙基氧化锡(IV),正丁醛,三苯基膦,水,甲醇,乙醇等。

2.实验步骤(1)在干燥器中加入3-氰基吡啶,加入苯和四乙基铅,反应30分钟。

(2)加入10毫升丁基锂和25毫升三乙基铝,反应30分钟。

(3)加入乙基氧化锡(IV),正丁醛和三苯基膦,反应2小时。

(4)加入80毫升水,转移到分离漏斗中,在分离漏斗中加入乙醇,摇匀。

(5)分离产物,用盐酸调节pH值到1,然后用氢氧化钠中和,直至pH值为7。

(6)用甲醇再结晶获得3-氨基吡啶。

3.实验结果我们通过改变反应条件,包括试剂用量,反应时间等因素,得到了最佳的反应条件,可以得到较高的收率和选择性。

三、香茅醇的合成方法研究香茅醇是一种重要的天然产物,具有广泛的应用领域,如用于食品,香料,化妆品等。

在本研究中,我们采用一种新的方法,通过三元丙酮环化反应合成香茅醇。

1.实验原料3,3-二甲基-1-丁烯-2-酮,苄溴化镁,吡啶,异丙醇,水,氢氧化钠等。

2.实验步骤(1)在干燥器中加入3,3-二甲基-1-丁烯-2-酮,加入苄溴化镁,反应4小时。

3-氨基吡啶的合成工艺

3-氨基吡啶的合成工艺

氨基吡啶的合成工艺通常可以分为以下几个步骤:

1. 原料准备:将3-硝基吡啶和氨水作为反应的原料。

2. 反应溶液的制备:将3-硝基吡啶和氨水加入混合溶剂中,

通常使用乙醇、甲醇等有机溶剂。

3. 进行反应:将制备好的反应溶液加热至反应温度,通常在

60-80摄氏度,反应时间也可以根据反应条件调整,一般为几

小时到十几小时。

4. 反应结束:反应结束后,将反应溶液进行冷却,得到沉淀。

5. 分离纯化:通过过滤或者其他分离的方式,将沉淀分离出来。

6. 晶体化纯化:通过溶剂结晶的方式,对分离的沉淀进行晶体化纯化。

7. 干燥:对最终得到的晶体进行干燥,得到纯度较高的3-氨

基吡啶产物。

需要注意的是,以上工艺仅为一个常见的合成工艺,具体的反应条件和操作方法可能会因实际情况而有所不同。

在进行实验时,应选用合适的安全设备和操作方法,遵循相关实验室标准和操作规范。

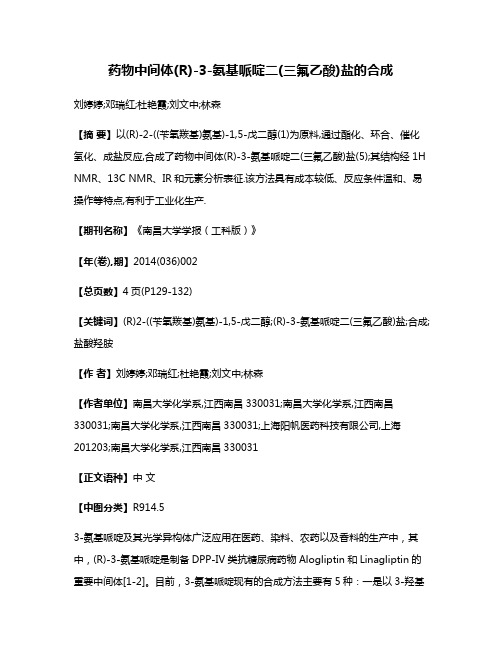

药物中间体(R)-3-氨基哌啶二(三氟乙酸)盐的合成

药物中间体(R)-3-氨基哌啶二(三氟乙酸)盐的合成刘婷婷;邓瑞红;杜艳霞;刘文中;林森【摘要】以(R)-2-((苄氧羰基)氨基)-1,5-戊二醇(1)为原料,通过酯化、环合、催化氢化、成盐反应,合成了药物中间体(R)-3-氨基哌啶二(三氟乙酸)盐(5);其结构经1H NMR、13C NMR、IR和元素分析表征.该方法具有成本较低、反应条件温和、易操作等特点,有利于工业化生产.【期刊名称】《南昌大学学报(工科版)》【年(卷),期】2014(036)002【总页数】4页(P129-132)【关键词】(R)2-((苄氧羰基)氨基)-1,5-戊二醇;(R)-3-氨基哌啶二(三氟乙酸)盐;合成;盐酸羟胺【作者】刘婷婷;邓瑞红;杜艳霞;刘文中;林森【作者单位】南昌大学化学系,江西南昌330031;南昌大学化学系,江西南昌330031;南昌大学化学系,江西南昌330031;上海阳帆医药科技有限公司,上海201203;南昌大学化学系,江西南昌330031【正文语种】中文【中图分类】R914.53-氨基哌啶及其光学异构体广泛应用在医药、染料、农药以及香料的生产中,其中,(R)-3-氨基哌啶是制备DPP-IV类抗糖尿病药物Alogliptin和Linagliptin的重要中间体[1-2]。

目前,3-氨基哌啶现有的合成方法主要有5种:一是以3-羟基哌啶为原料,经过氨基保护、甲磺酸酯化、叠氮化、还原和脱氨基保护基等反应,得到3-氨基哌啶[3]。

该方法中使用了叠氮化钠,存在操作危险、可控性差、难以工业化的缺点。

二是以2,5-二氨基戊酸为原料,经过甲酯化、环合、还原等步骤得到3-氨基哌啶[4]。

该方法由原料导入手性源,但是在成环过程中容易发生消旋化,降低最终产物的ee值,难以得到高光学纯度的产物,并且在还原过程中使用了氢化铝锂,危险性大,不适合放大操作和工业化生产。

三是以3-氨基吡啶为原料,经过催化氢化得到3-氨基哌啶[5]。

3-氨基吡啶的合成工艺(1)

3-氨基吡啶的合成工艺一、反应式二、操作步骤○1在2000L 的搪瓷反应罐中注入600L 水(用自来水表计量),依次加入: 3-氰基吡啶125kg (含量≥99.5%;FM 104.2;1.19公斤分子)无水碳酸钠6.0kg (含量≥99.5%;FM 105.99;0.056公斤分子)开启搅拌器,检查冷凝器是否通水正常。

夹套内缓慢通蒸汽升温至95℃(升温时间可控制在0.5-1.0小时),并在此温度下反应3小时。

冷却至室温,停搅拌,备用。

○2在第一个300L 不锈钢反应罐中,通过高位罐打入含次氯酸钠97.4公斤(FM7.44;1.31公斤分子)的次氯酸钠溶液(按有效氯含量折算),注入500L 自来水(用自来水表计量),再加入食盐28公斤(FM58.44;0.48公斤分子),搅拌30分钟,使其溶解,并冷却降温至 5℃以下;打回至原高位罐备用。

○3在第一个3000L 不锈钢反应罐中,加入含氢氧化钠192.3kg (FM 40.00;4.81公斤分子)的碱液(按液碱浓度折算加入量),开启搅拌器,夹套及冷凝器中通冷媒。

冷却至2℃,将上步反应的反应液打入反应罐。

再冷却至2℃,滴加已配制好的次氯酸钠溶液,滴加过程中控制釜内温度在5-8℃.滴加完成后,继续搅拌30分钟,打入第二个3000L 不锈钢反应罐。

○4在第二个3000L 不锈钢反应罐中开启搅拌,将反应液缓慢升至室温,继续搅拌30分钟,夹套内通蒸汽,升温至75-80℃,并在此温度下反应3小时。

冷却至室温,打入萃取釜。

○5在3000L 不锈钢萃取釜中,注入上述反应液,开启搅拌,然后注入100L 二氯甲烷萃取溶剂。

调整萃取罐的底阀及萃取溶剂注入泵和萃取溶剂排出泵的流量,使两者的流速均保持在10L/min(10升/分)左右;并将萃取液连续打入蒸馏罐中蒸馏。

在整个萃取过程中,共使用N ONH 2Na 2CO 3N CN NaClO N NH 2萃取剂(二氯甲烷)4000-4500升。

3-氨基吡啶合成2,3-二氯吡啶的具体步骤

3-氨基吡啶合成2,3-二氯吡啶及检验方法反应釜要求:2000L以及3000L玻璃搪瓷反应釜条件要求:冰盐水、蒸汽、真空、空压检测要求:液相色谱、熔点仪、水份仪(一)投料比例:(二)、操作过程:1、在己洗净的2000L搪瓷反应釜R101釜内加入1150L盐酸;2、开冷冻盐水,降温到10℃以下;3、分批加入125kg的3-氨基吡啶,此时温度会上升到35℃以上(有可能需要先将3-氨基吡啶融化后倒入反应釜);4、待原料全溶后继续降温到10℃以下;5、慢慢滴加双氧水200kg,控制滴加温度0~10℃,约5小时加完;6、加完后在0~10℃保温反应2小时;7、关闭盐水阀门,缓升温控制反应温度在20℃以下搅拌反应4小时,取样HPLC或TLC检测;8、检测合格后把物料压入3000L搪瓷反应釜R102中;9、开冷冻盐水,一次性加入95kg氧化亚铜,搅拌30分钟;10、控制20~30℃慢慢滴加175kg亚硝酸钠和350kg水配成的溶液;11、反应剧烈,放热明显,有大量气体产生,约6小时滴完;12、滴完后搅拌30分钟;13、控制35℃以下用30%的液碱调节溶液PH>11,约用液碱950L;14、搅拌反应30分钟后复测PH>11但<13;15、开蒸汽升温水汽蒸馏蒸出粗品2,3-二氯吡啶约150kg左右;16、残液降温到60℃以下静止2小时放弃上层废水,下层残液进入板框中回收銅泥。

TLC检测:取1ml盐酸反应液加1ml乙酸乙酯后,用1ml氢氧化钠中和至PH11,取有机层点板,另配3-氨基吡啶乙酸乙酯溶液作比较。

分析方法:检测波长:265nm流速:1运行时间:20min样品溶解:乙腈流动相:50%乙腈0.1%乙酸。

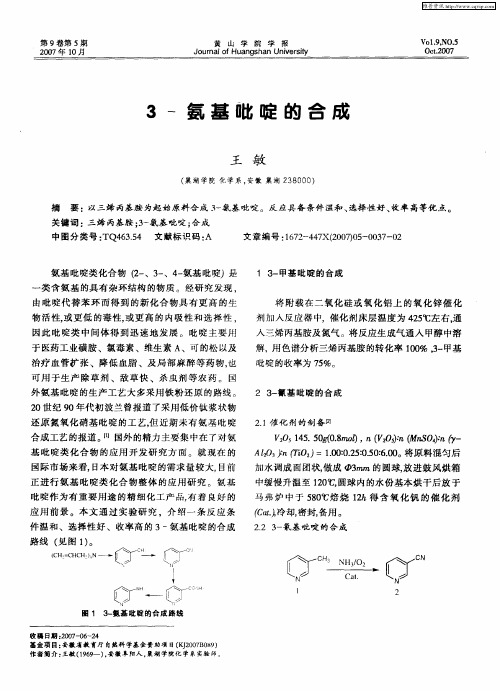

3-氨基毗啶的合成

关键 词 :三烯 丙基胺 ;一 3 氨基 吡啶 ; 成 合

中图分类 号 : Q4 35 文献 标识码 : T 6. 4 A

氨基 吡 啶类 化合 物 (一 一 一 2 、3 、4 氨基 吡 啶)是

一

1 一 3 甲基吡 啶的合成

类 含氨 基 的具 有杂 环结 构 的物 质 。经研 究 发现 . 将 附 载在 二 氧 化 硅或 氧 化 铝上 的 氧化 锌催 化 剂加 入反应 器 中,催 化剂 床层 温 度为 4 5C 右 , 2  ̄左 通

毕撤去 冰盐浴, 温反应 O 5h后 升 温到 7 - 5 继 室 . 07

温度 , 取 1.  ̄. o) , n( : N ) 称 8 g02 1 按 6 m l 1凡(H3 )

2)r D: t

( 空气) :. 6 8的比例将反应物 混合气体通 入反 =1 5:: 2 8

应器 中, 出 口处用冷水 吸收反应物, 在 取样作 H L P C检

维普资讯

・

3 ・ 8

黄 山 学院 学报

2 0 点 07

固定 床 反 应 器材 质 为 1 r8 iT 不 锈 钢 . 为 C lN 9 i 2r 5 m。在 反应 器 中装 入适 量 的催化 剂 , a 加热 至适 当

溶液 。在 另一反 应瓶 中加 入 1 . (.1 m t 3 甲 3 5go 1 ) 一 o 酰胺基 吡啶和 6 . L 2 %( / N O 溶液. 4 4r l. m m) a H o 0 降温 至一 — 5 0℃ 将上 述新 制的 N B O溶液 滴加 至其 中. ar 滴

A 23 几 D J . : 2 :5 :. 。 1 夕 2 =1 00 50 06 0 将原料 混匀 后 0 0 . 。 0 加 水调成 面 团状, 做成  ̄3v 的 圆球, 进 鼓 风烘 箱 n- a 放 中缓 慢升 温至 1 0 圆球 内 的水 份基 本烘 干 后放 于 2E

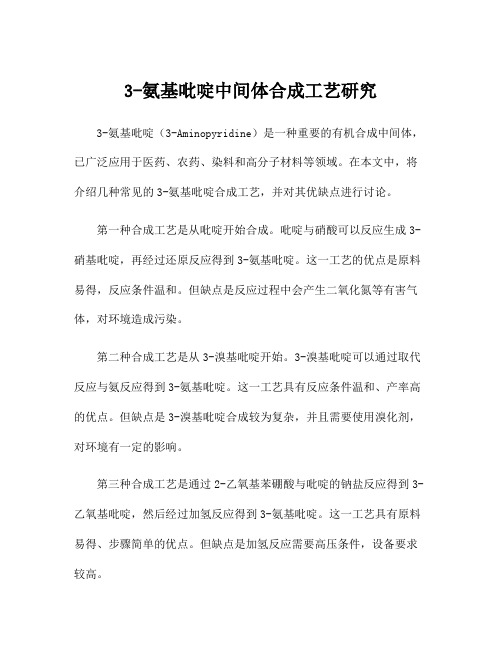

3-氨基吡啶中间体合成工艺研究

3-氨基吡啶中间体合成工艺研究3-氨基吡啶(3-Aminopyridine)是一种重要的有机合成中间体,已广泛应用于医药、农药、染料和高分子材料等领域。

在本文中,将介绍几种常见的3-氨基吡啶合成工艺,并对其优缺点进行讨论。

第一种合成工艺是从吡啶开始合成。

吡啶与硝酸可以反应生成3-硝基吡啶,再经过还原反应得到3-氨基吡啶。

这一工艺的优点是原料易得,反应条件温和。

但缺点是反应过程中会产生二氧化氮等有害气体,对环境造成污染。

第二种合成工艺是从3-溴基吡啶开始。

3-溴基吡啶可以通过取代反应与氨反应得到3-氨基吡啶。

这一工艺具有反应条件温和、产率高的优点。

但缺点是3-溴基吡啶合成较为复杂,并且需要使用溴化剂,对环境有一定的影响。

第三种合成工艺是通过2-乙氧基苯硼酸与吡啶的钠盐反应得到3-乙氧基吡啶,然后经过加氢反应得到3-氨基吡啶。

这一工艺具有原料易得、步骤简单的优点。

但缺点是加氢反应需要高压条件,设备要求较高。

除了上述三种常见的合成工艺,还有一些其他合成方法,例如格氏反应、索雷克反应和还原偶联反应。

这些方法都在特定的条件下能够有效合成3-氨基吡啶,但它们各自也存在一定的优缺点。

总结起来,合成3-氨基吡啶的工艺多种多样,选择合适的合成方法需要综合考虑原料易得性、反应条件、产率和环境影响等因素。

在未来的研究中,可以进一步探索新的合成工艺,寻求更高效、环境友好的方法,以满足不同领域对3-氨基吡啶的需求。

3-氨基吡啶的合成工艺(1)

3-氨基吡啶的合成工艺一、反应式二、操作步骤○1在2000L 的搪瓷反应罐中注入600L 水(用自来水表计量),依次加入: 3-氰基吡啶125kg (含量≥99.5%;FM 104.2;1.19公斤分子)无水碳酸钠6.0kg (含量≥99.5%;FM 105.99;0.056公斤分子)开启搅拌器,检查冷凝器是否通水正常。

夹套内缓慢通蒸汽升温至95℃(升温时间可控制在0.5-1.0小时),并在此温度下反应3小时。

冷却至室温,停搅拌,备用。

○2在第一个300L 不锈钢反应罐中,通过高位罐打入含次氯酸钠97.4公斤(FM7.44;1.31公斤分子)的次氯酸钠溶液(按有效氯含量折算),注入500L 自来水(用自来水表计量),再加入食盐28公斤(FM58.44;0.48公斤分子),搅拌30分钟,使其溶解,并冷却降温至 5℃以下;打回至原高位罐备用。

○3在第一个3000L 不锈钢反应罐中,加入含氢氧化钠192.3kg (FM 40.00;4.81公斤分子)的碱液(按液碱浓度折算加入量),开启搅拌器,夹套及冷凝器中通冷媒。

冷却至2℃,将上步反应的反应液打入反应罐。

再冷却至2℃,滴加已配制好的次氯酸钠溶液,滴加过程中控制釜内温度在5-8℃.滴加完成后,继续搅拌30分钟,打入第二个3000L 不锈钢反应罐。

○4在第二个3000L 不锈钢反应罐中开启搅拌,将反应液缓慢升至室温,继续搅拌30分钟,夹套内通蒸汽,升温至75-80℃,并在此温度下反应3小时。

冷却至室温,打入萃取釜。

○5在3000L 不锈钢萃取釜中,注入上述反应液,开启搅拌,然后注入100L 二氯甲烷萃取溶剂。

调整萃取罐的底阀及萃取溶剂注入泵和萃取溶剂排出泵的流量,使两者的流速均保持在10L/min(10升/分)左右;并将萃取液连续打入蒸馏罐中蒸馏。

在整个萃取过程中,共使用N ONH 2Na 2CO 3N CN NaClO N NH 2萃取剂(二氯甲烷)4000-4500升。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3-氨基吡啶的合成工艺一.合成路线:

OEt

OEt BTC/DMF

22

N

CHO甲苯

2

CN

N

CO

2

Me

CN

PPA

N

O

O

N

NH2

O

N NH2

NH3 NaOH

Br2

二.操作过程:

3-二甲胺基丙烯醛的合成:

在5000L的反应釜中依次加入固体光气750kg,二氯甲烷2000kg,搅拌下于0℃滴加N,N-二甲基甲酰胺577.5kg,大概2小时滴加结束,并于室温反应2小时,然后再降温至0℃以下留待使用。

将442.5kg的1,1-二乙氧基乙烷溶解到1125kg的二氯甲烷中,0℃以下缓慢滴加到上述体系中,大概2小时滴加结束,并于室温反应2小时,然后升温至回流反应2小时,然后再降温至0℃以下,加入饱和的碳酸钾溶液500kg,搅拌3-4小时,后静置0.5小时分层,有机层用无水硫酸钠干燥,固液分离.

有机相转移至1000L反应釜中蒸馏,先常压蒸出大部分二氯甲烷,最后接近浓缩干的时候真空抽干,后再高真空130-140℃/2.5-3.0kPa减压蒸馏出3-二甲胺基丙烯醛,获得淡黄色液体315kg.收率:85%。

3-二甲胺基丙烯醛缩氰乙酸甲酯的合成:

在2000L的反应釜中依次加入3-二甲胺基丙烯醛315kg,氰乙酸甲酯360kg,哌嗪15kg,冰醋酸37kg,甲苯1200kg,搅拌下回流分水2-3小时,共分水约64.5kg水,接着冷却至室温,析出黄色固体,抽滤出固体,滤饼使用少量甲苯淋洗,滤饼抽干后至真空烘箱减压抽

干,共计获得547kg产品3-二甲胺基丙烯醛缩氰乙酸甲酯干品,收率:90%。

母液去回收甲苯,可以反复套用。

3-甲酰胺基吡啶的合成:

在2000L的反应釜中依次加入3-二甲胺基丙烯醛缩氰乙酸甲酯547kg,无水乙醇1200kg,搅拌下加入100kg的多聚磷酸PPA,搅拌回流反应10小时,后降温至室温,然后再降温至0℃以下,通氨气至PH值到9-10,过滤除去形成的磷酸铵盐,母液继续通氨气至饱和,搅拌反应24小时,后减压浓缩尽溶剂乙醇,打入1200kg的丙酮,搅拌下升温至回流,压滤除去少量不溶性固体,母液冷冻至-5-0℃析晶,降温至0℃以下后保持搅拌析晶5小时,放料滤出固体,减压烘干,得到白色粉末状固体3-甲酰胺基吡啶210kg, 熔点:128-130℃。

收率:86%。

丙酮母液可以直接套用到下批精制,可以提高收率。

3-氨基吡啶的合成:

在5000L的反应釜中加入713kg的30%NaOH溶液,再加入1070kg 的水,配成12%的稀碱水溶液,将302kg的溴素于0℃以下滴加到釜内,配制得到次溴酸钠溶液。

在另一反应釜内加入210kg 3-甲酰胺基吡啶和400kg的30%NaOH,600 kg的水配成12%的稀碱水溶液,降温至0℃以下,将上述新制的次溴酸钠溶液滴加到其中,滴加时保持温度始终在0℃以下,滴加完毕后,将夹套中的冰盐水压除,室温反应2-3小时后,缓慢升温至70-75℃,保温继续反应2-3小时,然后降温至室温(20-30℃),每次使用二氯甲烷300kg萃取,反复多次(2-3次)萃取后,使用无水硫酸钠干燥(将有机相从无水硫酸钠堆层过一下),将萃取液水浴常压浓缩至干得到暗红色固体粗品136.5kg,收率92.6%。

水浴常压浓缩回收二氯甲烷,二氯甲烷损失将会很小。

重结晶:

将136.5kg粗品3-氨基吡啶投入到2000L的反应釜中,打入60kg

乙酸乙酯和1000kg石油醚(60-90℃),并加入8kg的亚硫酸氢钠,升温加热至回流,趁热压滤,滤液冷冻析晶,过滤,滤饼使用少量的石油醚淋洗2-3次,得浅黄色的3-氨基吡啶,吹晾干或真空抽干得125.6kg干品,收率:85.3%。

熔点:60-61℃。