滑停操作票

滑参数停机炉操作票

滑参数停机炉操作票操作人员:_________________日期:________________操作票编号:_________________炉号:___________________一、操作目的:为了保证滑参数停机炉的正常停炉操作,确保生产工艺的顺利进行,提高工作效率。

二、操作准备1.检查炉体是否正常,并确认设备已经处于停机状态。

2.检查燃烧器是否关闭,煤气和电源已经切断。

3.准备所需的个人防护装备,如安全帽、防护眼镜、耐高温手套等。

三、操作步骤1.确认无误后,将已停机的滑参数停机炉的操作阀门关闭,包括燃气阀门、进料管阀门等。

2.拔掉煤气和电源插头,确保炉体断电、切断气源。

3.检查滑参数炉内是否还有余热,如果存在,等待余热散尽。

4.检查炉内温度计是否正常,确认温度处于安全范围内后,使用温度计纸尺进行测量并记录下来。

5.将测量记录的温度数据备份,并在记录单上进行标注,以备后续分析使用。

6.使用温度计纸尺将炉内温度进行分区显现,确保温度均匀。

7.在测量过程中,如果发现异常情况,如炉体温度超过安全范围、出现异味等,应立即停止操作,并进行必要的修复和检查。

8.确认滑参数炉内温度已经降至安全范围后,可以进一步使用空气枪进行吹扫,清除炉内积灰,以便后续的维修和检查工作。

9.清扫完成后,对炉体进行外观检查,确保内外部设备无明显损坏和问题。

10.操作完成后,归档所有相关记录,并将操作票交由工艺部门进行审核。

四、安全注意事项1.操作人员必须配备个人防护装备,并严格按照操作规程进行操作。

2.操作人员在操作过程中应注意炉体温度变化,如发现异常应立即停止操作,并及时报告。

3.操作人员必须熟悉滑参数停机炉的操作规程和安全操作要求,以确保操作的安全性和高效性。

4.操作人员在操作前必须检查设备的运行状态,确保炉体已经停机、切断煤气和电源。

5.操作人员在操作过程中应保持专注,严禁酗酒、吸烟等行为。

五、操作记录炉体温度测量记录:时间温度(℃)____________________________________________________________________________________________________________________________________________________备注:_____________________________审核人:__________________________日期:________________操作票的编写主要是为了规范滑参数停机炉的操作,确保操作人员按照正确的步骤和要求进行操作,保证操作的安全和高效性。

汽机滑停操作票

温,可投入汽缸夹层加热装置。

10 降负荷过程中,根据轴封压力,投入其它汽源。

11 调整凝结水再循环,保持系统压力及凝汽器,除氧器水位正常。

12 当高、中压胀差达-1.0㎜时暂停减负荷,稳定运行20min,此时可

投入轴封高温汽源,若负胀差继续增大,采取措施无效而影响机

组安全时,应快速减负荷到零,打闸停机。

13 当负荷减到25﹪额定负荷时,由DEH提供信号经辅机联锁装置自

动开启各段疏水阀。

1 时间

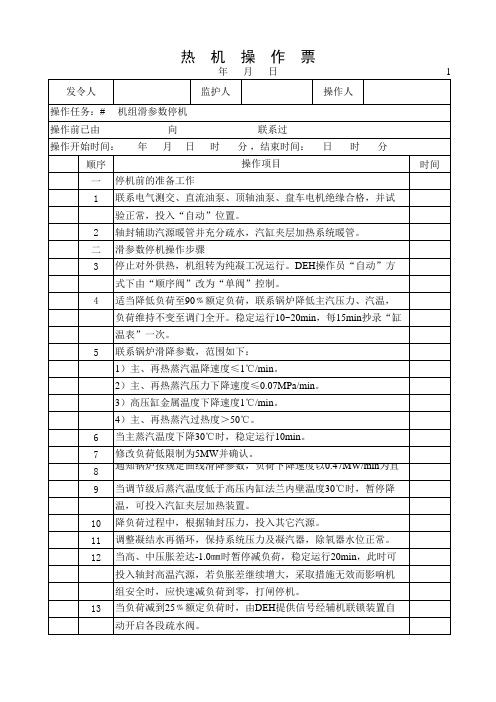

热机操作票

年月日

顺序

操作项目

14 当三抽压力达0.15MPa时,三抽至除氧器,至三抽母管电动隔离

门自动关闭,邻机三抽来电动调整门自动开启,否则手动投入。

15 根据高加水位情况,疏水可导#4低加。

16 负荷20MW时,停止疏水泵运行,疏水导凝汽器。

2)主、再热蒸汽压力下降速度≤0.07MPa/min。

3)高压缸金属温度下降速度1℃/min。

4)主、再热蒸汽过热度>50℃。

6 当主蒸汽温度下降30℃时,稳定运行10min。

7 修改负荷低限制为5MW并确认。

8

通知锅炉按规定曲线滑降参数,负荷下降速度以0.47MW/min为宜 。

9 当调节级后蒸汽温度低于高压内缸法兰内壁温度30℃时,暂停降

四 停机后操作:

32 根据需要停止给水泵运行。

33 停止发电机冷却水。

34 根据排汽缸温度,停止凝结水泵运行。

35 根据需要,联系锅炉停止冷渣水泵运行。

36 停止冷油器水侧。

37 当排汽温度降至50℃以下,各辅机不需要冷却水时,听循环水泵

运行。

38 停止排烟风机运行。

39 按规定记录缸温变化情况。

(完整word版)300MW机组启动、停止运行典型操作票(滑启停)

300MW机组启动、停止运行典型操作票

目录

300MW机组冷态启动操作票

300MW机组热态启动操作票

300MW机组极热态启动操作票

300MW机组正常停止操作票

300MW机组滑参数停止操作票

热力机械操作票

*****发电有限公司RJ:

(完整word版)300MW机组启动、停止运行典型操作票(滑启停) 附表:锅炉启动期间膨胀指示值记录表

)

注:膨胀指示值填写格式为:指示坐标(横向,纵向,轴向),按坐标取“+”、“—”,单位为mm.

抄录时面对膨胀指示器,“0”点为原点,水平为横向X,右侧取“+”,左侧取“-”;上下为纵向Y,“0”以下取“-”;指示器活动杆为轴向Z,杆上示值取“+",指针离开指示器面板估取“-”。

启(停)机参数记录

热力机械操作票

*****发电有限公司RJ:

荷变化.对机组进行全面检查,如发现异常情况立即汇报值长

136对锅炉本体进行一次全面吹灰

137

四抽汽压力达0.70MPa时,开启四抽至辅汽联箱进汽门,注意联箱温度不超过规定值

138全面检查一切正常,确认各种保护均已投入,各种自动投入正常,确认各排空气门、放水门、疏水门、排污门关闭严密。

保持机组正常运行后,值长汇报省调可投入AGC及一次调频控制方式运行,机组负荷由AGC控制,变化率7MW/min。

139机组启动结束,汇报值长

140供热系统暖管疏水

备注:

操作总负责人:监护人:值长(单元长):

热力机械操作票

******发电有限公司RJ:。

第一部分 操作票

在机组负荷30MW时,确认机组有关高压疏水阀正常关闭,冲转一台小机(见操作票)

47、

在热风温度达120℃时,启动一台一次风机、密封风机,调整一次风母管压力11.0kPa;

一、二次风温>170℃,确认B磨煤机点火能量满足,启动B制粉系统,控制磨后风温在80℃,风量在55t/h左右;(启磨过程见操作票)(注意:启动B磨时BC层油枪要点2根,否则认为火检信号没有,煤量有,煤没有燃烧。给煤机远方在就地电气380V工作PC段,要保证第一段带电。空预器主电机同样)

17、

低加水侧通水。

18、

凝结水系统冲洗合格,将凝水再循环阀开至100%,启动一台凝泵,向除氧器上水,维持水位在2200mm。检查投入汽动给水泵、电动给水泵密封水,调整密封水差压0.1~0.15mpa

19、

确认除氧器、凝汽器水位正常,投入电泵辅助油系统,电泵再循环门全开。(除氧器水位设定值+凝汽器水位设定值×0.6=凝汽器水位调节SP值。除氧器水位设定值-凝汽器水位设定值×0.6=除氧器水位调节SP值。除氧器水位实际值+凝汽器水位实际值×0.6=凝汽器水位调节PV值。除氧器水位实际值-凝汽器水位实际值×0.6=除氧器水位调节PV值。)

在锅炉给水流量≤10%BMCR以前,应控制炉膛出口烟温≤540℃,当炉膛温度>540℃时炉膛烟温探针退出;

48、

由低至高依次投入低压加热器汽侧(不并网不可以投汽侧)。

49、

当机组负荷升至60MW,机组运行正常时,可进行厂用电切换操作(见操作票)。

50、

负荷90MW左右时,若给水旁路门开度已达90~100%时,可将其切至主给水门,投入给水三冲量自动调节。

4.冲转至额定转速期间,锅炉注意调整燃烧,控制主蒸汽温度以0.4~0.95℃/min、主汽压以0.019MPa/min,再热汽温以0.75~1.4℃/min的速率逐渐升温升压。主汽温最大升温率不得超过1.5℃/min的限制,再热汽温最大升温率不得超过2℃/min的限制值。

330MW机组滑参数停机操作票

4、停炉过程中应防止低过、屏过、高过、屏再、低再等处金属壁温超规定值。

5、严格控制降温、降压速度,主、再热蒸汽温差不应超过30℃。一般维持在20℃以下,再热汽温度不应高于主蒸汽温度。应密切监视主、再热蒸汽的过热度应≥50℃,严防汽轮机水冲击事故发生。降参数过程中应严密监视汽缸各部温度的变化,汽缸各点温差控制在规定的范围内,特别是高压内缸外壁上下温差不得大于35℃。

三、滑参数停机操作

序号

操作项目

操作 情况

时间

1

接值长令,#X机滑参数停机。

XX

XX

2

通知各岗位做好机组滑停前的各项检查及准备工作,同时联系燃料、化学、辅控等有关专业,准备停机。

XX

XX

3

停止原煤仓上煤,停止脱硫剂卸料。(输煤皮带备用、脱硫剂车辆备2台。)

XX

XX

4

锅炉全面吹灰一次。

XX

XX

5

检查#2油罐油位正常,启动#X燃油泵,调整母管油压1.8~2.5MPa,炉前点火油压0.6~1.5MPa,试点油枪正常。

23

机组负荷:231MW,对应主汽压力:11.2MPa,主汽温度:470℃,再热温度:460℃

XX

XX

24

机组负荷小于220MW,停运一台给水泵

XX

XX

25

机组负荷:198MW,对应主汽压力:9.5MPa,主汽温度:450℃,再热温度:440℃

XX

XX

26

机组负荷:165MW,对应主汽压力:7.2MPa,主汽温度:430℃,再热温度:415℃

XX

XX

27

炉侧加大排渣量,维持床压:6.5-7.0KPa,水冷风室:9.5-10KPa,一次风量20万NM3/H,氧量4-6%

滑参数停机

17、发电机解列后,视情况停用定子冷却水泵或按 要求对定冷水系统进行反冲洗,冲洗结束后将系 统恢复到正常运行方式。 18、机组停运后,加强对盘车、密封油系统等机组 运行系统的检查维护工作,凡属于公用系统连接 的蒸汽或水管道截止门关闭后应挂“禁止操作” 牌,防止运行系统向停运系统返水、返汽。 19、低压缸排汽温度在无喷水的条件下降至50℃以 下时,确认无高温汽、水排入凝汽器,确认循环 水无用户后,可停止循环水泵运行。扇区泄水。 20、凝泵停运应确认下列条件满足:排汽温度< 50℃,确认无汽水进入凝器;凝结水系统的其它 用户已停用。凝泵停运后,应及时关闭凝汽器补 水门。

13、若辅汽无用户,要及时停运辅汽运行。 14、凝汽器真空低于60kPa时禁止向凝汽器排汽水。 15、真空到零,停供汽封,做好防止蒸汽进入的措 施:关闭冷再供汽封调整门前后隔离门;关闭辅 汽供汽封调整门前后隔离门及旁路门;关闭汽封 溢流调整门前后隔离门及旁路门;关闭低压轴封 减温水调整门前后隔离门及旁路门;停用轴加风 机,开启轴封系统有关疏水门。 16、机组真空到零后,关闭机侧所有疏水门(闷 缸),并定期检查真空破坏门,发现真空破坏门 有向外冒汽时,应立即查明原因并消除,同时注 意监视疏水扩容器温度变化,发现升高应开大减 温水并查明原因。

二.机组停运前准备

1、值长接到停机命令后,通知集控、化学及输煤、 脱硫各岗位做好停机准备工作。运行人员应了解 停机目的、停机方式。 2、各岗位接到准备停机命令后应对机、炉、电设备 以及脱硫、除灰等系统全面检查一次,记录登记 设备缺陷,特别是运行中不能消除的缺陷。 3、机组大、小修或停炉时间超过7天,联系输煤控 制原煤仓存煤,停炉过程中应将原煤仓烧空。 4、接到停机命令,选择停机方式、停机参数和需要 采取的特殊措施,准备好停机操作票及停机记录 表纸,并做好相应的准备工作。

运行一值4月11日_4机组优化滑停方法交流

三.一值4.11.#4机组滑停分析

负荷 主汽温

200MW 200MW 538℃ 500℃

4月11日#4机组滑停步序

再热汽 温

530℃ 500℃

时间

重大操作

滑压,汽机调门全开、降温 降温用时30Min

200MW

200MW 180MW

500℃

500℃ 470℃

ห้องสมุดไป่ตู้

490℃

490℃ 470℃

稳定运行90Min

• •

温度±5℃,再热汽温±5℃,过热度 ℃,机组稳定运行30min,保持机组负荷 MW全面检查机组各参数正常, 随着燃料量的减少,停止A磨煤机运行; 8、保持机组负荷150MW,解除给水自动,退出A汽动给水泵运行,关闭退出汽泵出 口电动门及中间抽头电动门,维持其空转备用;

9、负荷在150MW时,联系灰控退出布袋除尘器运行,锅炉投C层油枪稳燃,同时投入脱 硝、空预器连续吹灰;空预器重点投入热端吹灰器运行; 10、 锅炉继续降压降温,机组负荷由150MW降至120MW, 主蒸汽压力为___MPa,主蒸

四.滑参数停机注意事项

• 13. 机组滑停中应明确滑停点: • 滑停点1:机组负荷由200MW降至180MW时,主蒸汽压力为10.3MPa,主蒸汽温 度480±5℃,再热汽温470±5℃,机组稳定运行20min后继续滑降。 • 滑停点2:机组负荷由180MW降至160MW时,主蒸汽压力为7.5MPa,主蒸汽温度 410±5℃,再热汽温410±5℃,机组稳定运行30min,全面检查机组各参数正 常后继续滑降。 • 滑停点3:主蒸汽压力为5MPa,主蒸汽温度360±5℃,再热汽温360±5℃, 待A磨抽空后,快速减负荷至0MW机组解列停机。

汽压

滑参数停机

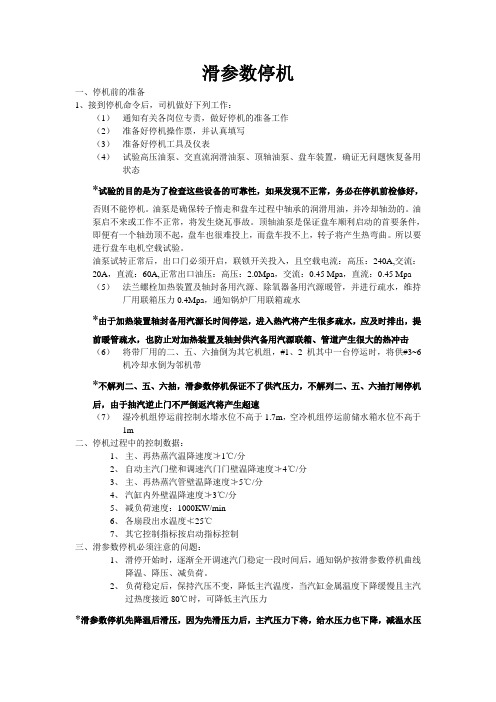

滑参数停机一、停机前的准备1、接到停机命令后,司机做好下列工作:(1)通知有关各岗位专责,做好停机的准备工作(2)准备好停机操作票,并认真填写(3)准备好停机工具及仪表(4)试验高压油泵、交直流润滑油泵、顶轴油泵、盘车装置,确证无问题恢复备用状态*试验的目的是为了检查这些设备的可靠性,如果发现不正常,务必在停机前检修好,否则不能停机。

油泵是确保转子惰走和盘车过程中轴承的润滑用油,并冷却轴劲的。

油泵启不来或工作不正常,将发生烧瓦事故。

顶轴油泵是保证盘车顺利启动的首要条件,即便有一个轴劲顶不起,盘车也很难投上,而盘车投不上,转子将产生热弯曲。

所以要进行盘车电机空载试验。

油泵试转正常后,出口门必须开启,联锁开关投入,且空载电流:高压:240A,交流:20A,直流:60A,正常出口油压:高压:2.0Mpa,交流:0.45 Mpa,直流:0.45 Mpa (5)法兰螺栓加热装置及轴封备用汽源、除氧器备用汽源暖管,并进行疏水,维持厂用联箱压力0.4Mpa,通知锅炉厂用联箱疏水*由于加热装置轴封备用汽源长时间停运,进入热汽将产生很多疏水,应及时排出,提前暖管疏水,也防止对加热装置及轴封供汽备用汽源联箱、管道产生很大的热冲击(6)将带厂用的二、五、六抽倒为其它机组,#1、2机其中一台停运时,将供#3~6机冷却水倒为邻机带*不解列二、五、六抽,滑参数停机保证不了供汽压力,不解列二、五、六抽打闸停机后,由于抽汽逆止门不严倒返汽将产生超速(7)湿冷机组停运前控制水塔水位不高于1.7m,空冷机组停运前储水箱水位不高于1m二、停机过程中的控制数据:1、主、再热蒸汽温降速度≯1℃/分2、自动主汽门壁和调速汽门门壁温降速度≯4℃/分3、主、再热蒸汽管壁温降速度≯5℃/分4、汽缸内外壁温降速度≯3℃/分5、减负荷速度:1000KW/min6、各扇段出水温度≮25℃7、其它控制指标按启动指标控制三、滑参数停机必须注意的问题:1、滑停开始时,逐渐全开调速汽门稳定一段时间后,通知锅炉按滑参数停机曲线降温、降压、减负荷。

2号机滑参数停机操作票

2号机滑参数停机操作票单位:操作票编号:操作开始时间:年月日时分结束时间:年月日时分操作任务#2汽机滑参数停机时间序号操作项目执行情况1 接值长令:#2机组滑参数停机2 通知化水、燃运、电气、锅炉专业,2号机组准备滑参数停机3 全面统计2号机组缺陷4 确认2号机供轴封、除氧器、小机备用汽源管道热备用正常5 检查2号机辅联与临机联络门全开或启动锅炉来汽备用正常6 确认再热冷段供汽封管道热备用正常7 检查2号机电泵稀油站工作正常,电泵备用良好8 实验2号机主机交流油泵,电流 A ,启动前后润滑油压/Mpa9 实验主机直流事故油泵,电流A,启动前后润滑油压/Mpa10 实验2号机高压启动油泵,电流 A11 实验2号机A、B顶轴油泵、电流 A 顶轴油压力Mpa12 空试2号机盘车电机,电流 A13 做2号机高中压主汽门、调门、抽气逆止门活动试验动作正常14 检查开启2号机手动疏水门15 切换2号机辅联汽源至临机或者启动锅炉来汽16 检查汽封压力、温度正常,冷段至汽封备用正常17 接值长令:2号机开始减负荷18 机组负荷降至250MW,主机阀门控制方式由顺序阀切至单阀控制,切阀后稳定几分钟19 负荷降至230MW,切除协调控制,汽机切为基本方式,根据主汽压力、温度,全开高压调门20 根据滑参数停机曲线,降压、降温减负荷21 确认机组振动,运行各参数、控制指标正常,机组停机过程中各参数控制指标如下:主再热蒸汽温降率≤1℃/min,主汽压<0.1MPa/min。

汽缸金属的温降率:0.5~1℃/min。

负荷下降速度:3~5MW/min。

主、再热蒸汽温差控制在17℃以内,并且至少要有56℃的过热度。

调节级后汽温不低于金属温度30℃,否则应暂停降温。

22 在整个滑停过程中要严密监视汽轮机差胀、轴向位移、上下缸温差、各轴承振动及轴瓦温度在规程规定的范围内,超过限值要打闸停机23 减负荷过程中,检查2号机轴封汽源切换正常,检查高压汽封母管压力、温度正常24 负荷低于200MW,2号机真空、循环水温升正常,及时停运一台循环水泵,保持一台循环水泵运行25 锅炉疏水切至凝汽器时,注意凝汽器真空及水位变化26 切换2号机小机汽源,由四抽切至辅联供汽,切换前注意检查小机备用汽源暖管正常27 注意监视给水流量的变化,流量<500t/h后,及时停运一台汽泵,维持一台汽泵运行28 维持凝结水系统运行正常,必要时开启凝结水再循环调节29 将主汽温滑至500℃以下30 负荷降至30%额定负荷,检查低压疏水阀门组开启,否则手动开启。

330MW机组滑参数启动操作票

√

57

检查#2炉燃烧稳定,停运燃油泵。

XX

√

58

关闭#2炉过热器屏再出口对空排汽电动门,逐渐关闭#2机高、低压旁路。

XX

√

60

确认#2机初负荷暖机30min,检查机组参数正常,机组继续升负荷。

XX

√

61

#2机组升负荷至33MW,确认汽机高压段疏水联锁关闭。

XX

√

65

确认#2机高中压外缸下半外壁高压进汽口处金属温度>350℃时,停运夹层加热。

XX

√

66

确认#2机四段抽汽压力大于除氧器压力,切换除氧器汽源至四段抽汽。

XX

√

67

#2机组升负荷至66MW,确认汽机中压段疏水联锁关闭。

XX

√

68

#2机组升负荷至99MW,确认汽机低压段疏水联锁关闭。

XX

√

69

#2炉全面吹灰一次。

XX

√

52

#2机升速至3006r/min,发电机准备并网。

XX

√

53

按值长令:在DCS画面同期合入5021开关,#2发电机并网。

XX

√

54

按值长令:在DCS画面同期合入5022开关,500KV第二串合环。

XX

√

55

投入#2机低真空、发变组A、B、C屏保护

XX

√

56

检查#2机组带初负荷正常,升负荷至30MW,暖机30min,确认中压排汽口处下半内壁金属温度大于176℃。

XX

√

4

抄录#2炉各膨胀指示值一次并确认正常。

XX

√

5

确认#2机组盘车运行4小时以上。

XX

√

操作票

1、锅炉打压措施2、机组上水(底部)操作卡3、一次风机启动操作卡4、二次风机启动操作卡5、引次风机启动操作卡6、机组上水(反冲)操作卡7、机组启动前阀门操作卡8、减温水系统投入操作卡9、投汽封抽真空操作卡10、凝结水系统投入操作卡11、给水除氧系统投入操作卡12、冷渣器冷却水系统投入操作卡13、汽轮机润滑油系统投入操作卡14、空压机切换15、冷干机切换16、润滑油系统投入、停运操作卡17、EH油系统投入、停运操作卡18、辅机冷却水系统投入、停运操作卡19、高加投运、解列操作卡20、低加投运、解列操作卡21、炉前油系统投运操作卡22、汽轮机超速试验操作卡23、汽轮机预暖投入操作卡24、汽轮机快冷装置投入操作卡25、真空泵分离器补水切换及启动操作卡26、石灰石系统投、停运操作卡27、锅炉尾部受热面吹灰操作卡28、锅炉停炉保养措施29、除氧器汽源投、停运及切换操作卡30、高加检修系统隔离操作卡31、低加检修系统隔离操作卡32、汽轮机旁路系统投、停运操作卡33、锅炉冷渣器冷却水系统检修系统隔离操作卡34、热网系统投、停运操作卡35、锅炉全面放水操作卡36、汽机凝结水系统全面放水操作卡37、汽机给水除氧系统全面放水操作卡38、破坏真空紧急停机操作卡39、滑参数停机操作卡40、滑参数停炉操作卡41、给水泵检修隔离系统操作卡42、凝结泵检修隔离系统操作卡43、辅汽联箱投运操作卡(启动锅炉)44、#1、2辅汽联箱并列操作卡45、除氧器检修系统隔离操作卡46、锅炉给水主、旁路切换操作卡47、机组冷态启动操作卡48、机组热态启动操作卡49、给水泵切换操作卡50、真空泵检修隔离系统操作卡51、给煤机检修隔离操作卡52、辅机冷却水泵检修隔离操作卡53、生水加热器投、停运操作卡54、生水加热器检修隔离系统操作卡55、锅炉双色水位计冲洗操作卡56、锅炉双色水位计投、停操作卡57、凝结水精处理投、停运操作卡58、凝结水精处理冲洗运操作卡59、轴封加热器检修隔离操作卡60、#1、2辅汽联箱解列操作卡61、汽机夹层加热投、停运操作卡62、辅机冷却水滤水器冲洗操作卡63、组合式冷干机启、停操作卡64、组合式冷干机检修隔离操作卡65、仪用压缩空气储气罐检修隔离系统操作卡66、厂用压缩空气储气罐检修隔离系统操作卡67、锅炉过热器反冲洗操作卡68、高压流化风系统启动、停运操作卡69、锅炉底部加热系统投、停运操作卡70、锅炉暖风器系统投、停运操作卡71、汽轮机油净化装置投、停运操作卡72、空冷岛冲洗操作卡73、锅炉风机联锁试验操作卡74、锅炉汽包水位保护实验操作卡75、锅炉FSSS(MTF和OFT)实验操作卡76、锅炉燃油实验操作卡77、汽机润滑油压低实验操作卡78、汽机EH油压低保护实验操作卡79、高加水位保护实验操作卡80、锅炉压火操作卡81、润滑油冷油器检修隔离操作卡82、汽轮机盘车装置启动、停运操作卡83、#1机发变组检修84、#1机发变组出口1101开关及1101丙刀闸检修85、#2机发变组检修86、#2机发变组出口1102开关及1102丙刀闸检修87、#0启备变及6KV备用段检修88、#0启备变高压侧1120开关及1120丙刀闸检修89、6KV1A段检修90、6KV1B段检修91、6KV2A段检修92、6KV2B段检修93、#1工作变1T及400V1A段检修94、400V1B段检修95、#2工作变2T及400V2A段检修96、400V2B段检修97、#1机空冷变A 3AT及400V3A段检修98、#1机空冷变B 3BT及400V3B段检修99、#2机空冷变A 4AT及400V4A段检修100、#2机空冷变B 4BT及400V4B段检修101、#1机除尘变5T及400V5段检修102、#2机除尘变6T及400V6段检修103、输煤变7T及400V7段检修104、化水变8T及400V8段检修105、综水变9T及400V9段检修106、供水一回线检修107、供水二回线检修108、#0低压备用变0T及400V0段检修109、#0低压空冷备用变0KT及400V0K段检修110、#1工作变1T检修111、#2工作变2T检修112、#1机空冷变A 3AT检修113、#1机空冷变B 3BT检修114、#2机空冷变A 4AT检修115、#2机空冷变B 4BT检修116、#1机除尘变5T检修117、#2机除尘变6T检修118、输煤变7T检修119、化水变8T检修120、综水变9T检修。

滑参数停机

参数滑降范围、速度

主、再热汽汽温 538℃→400℃ 主蒸汽压力 16.7MPa→4~5MPa 主、再热汽温降速度 〈1℃/min 主、再热蒸汽降压速度 〈0.098MPa/min 汽缸金属降温率 〈0.5℃/min

滑停过程

一、汽轮机停止前的准备

1.接到值长停机指令后,通知各岗位值班 员。 2.填写滑参数停机操作票。 3.试转交、直流润滑油泵,空、氢侧直流 密封油泵、顶轴油泵及盘车电机正常。 4.检查电泵及辅助油泵运行正常,泵组处 于良好备用状态。

5.用邻机或启动锅炉蒸汽在停机前2小时向辅汽联箱

送汽。做好轴封、除氧器备用汽源暖管工作。

6.做好记录汽轮机蒸汽室、转子各汽缸金属温度的

准备工作并抄录一次停机前的金属温度,以后自 减负荷起每30min抄录一次,待转子停转盘车装 置投入之后每小时抄录一次,至高压缸调节级金 属温度在150度以下。 7.做一次阀门松动试验及抽汽逆止门活动试验,且 试验合格。

7.注意监视汽机金属温降率、轴振、轴向位移、胀 差、缸体温差、缸胀、轴瓦金属温度等情况正常。 8.机组惰走振动大时,可以降低真空,使机组迅速 降低转速。 9.盘车期间,定期检查记录缸温、盘车电流、大轴 弯曲值,注意盘车运行正常。加强对机组的检查 维护。 10.停机后,在锅炉、除氧器、辅汽联箱未泄压之前, 应密切监视汽缸温度,防止汽缸进水、进冷汽。

滑 参 数 停 机

汽机操作及注意事项

滑停概念及作用

• 概念:汽轮机从额定参数和额定负荷开始, 由锅炉改变燃烧,逐渐降低蒸汽参数,使 汽轮机负荷逐渐降低,开足调节汽门,待 主蒸汽参数降到一定数值时,解列发电机 打闸停机,这一过程称为滑参数停机。 • 作用:使机组能够均匀快速的冷却,有利 于设备的检修工作。

阳西海滨电力发展有限公司机组定参数停运操作票

精心整理机组停运操作票(定参数停机)#机组值别:值长:主值:年月日机组启停操作票使用说明1.每次机组启动、停机,要求值长、主操作员要认真填写本操作票;2.本操作票将整个启停过程分为几个主要阶段,每个主要阶段的工作由当值值长发令后操作;3.每个阶段的工作由机组值班员执行,执行一项打“√”,对于有选择框“□”、“()”的,也要求认真进行选择和填写;4.启停过程中,有些操作的先后次序可能会有变化,对于这些操作,本操作票不作严格的次序规定,值班员应根据当时机组的运行情况进行操作;但要求整个启停操作的完整性,所有操作项目都要打“√”或简要说明;5.值班员在启、停过程中收集的打印资料等请附在操作票后,作为机组启停资料存档。

6.汽机停机过程中主要控制指标项目报警值跳闸或打闸值偏心度(mm)0.076轴振动(mm)0.125 0.250高压胀差(mm)9.52/-3.8 10.28/-4.56低压胀差(mm)15.24/-0.26 17.5/-1.02汽缸内外壁温差℃42 83轴向位移mm ±0.9 ±1.0汽缸上、下温差℃42 56低压缸排汽温度℃79 121(延时5秒)凝汽器真空kpa 16.9 20.3 汽轮机轴承金属温度℃107 113推力轴承金属温度℃99 107轴承回油温度℃77 82汽轮机停机前主要参数(主值):主蒸汽压力MPa 调节级金属温度1/2 ℃主汽温度A/B ℃凝汽器真空kPa再热汽压力MPa 高压缸上/下缸温度℃再热汽温A/B ℃中压压缸上/下缸温度℃停机操作票(主值)编号:开始操作时间:年月日时分终了时间月日时分操作任务#机组停机操作票√顺号操作项目备注机组停运前,对所有设备进行一次全面检查,将所发现的缺陷记录在设备缺陷记录本上,以便停机后进行处理。

值长根据停机时间长短控制好原煤斗煤位。

汽机交流润滑油泵联动或启动试验合格。

汽机直流润滑油泵联动或启动试验合格。

高压备用密封油泵联动或启动试验合格,油压正常。

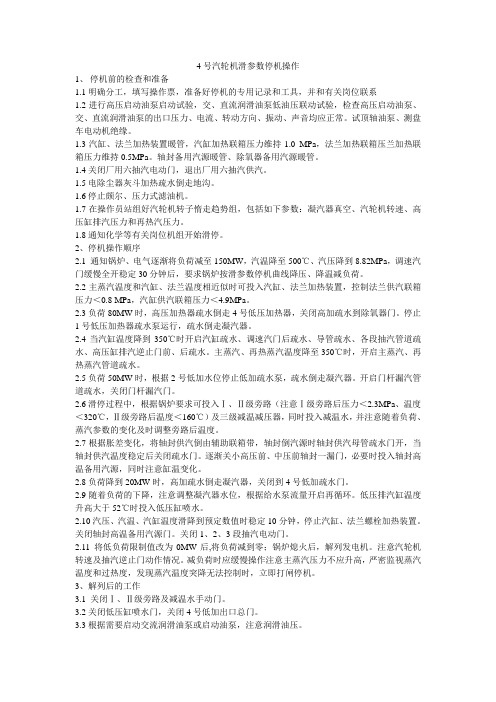

发电厂汽轮机滑参数停机操作

4号汽轮机滑参数停机操作1、停机前的检查和准备1.1明确分工,填写操作票,准备好停机的专用记录和工具,并和有关岗位联系1.2进行高压启动油泵启动试验,交、直流润滑油泵低油压联动试验,检查高压启动油泵、交、直流润滑油泵的出口压力、电流、转动方向、振动、声音均应正常。

试顶轴油泵、测盘车电动机绝缘。

1.3汽缸、法兰加热装置暖管,汽缸加热联箱压力维持1.0 MPa,法兰加热联箱压兰加热联箱压力维持0.5MPa。

轴封备用汽源暖管、除氧器备用汽源暖管。

1.4关闭厂用六抽汽电动门,退出厂用六抽汽供汽。

1.5电除尘器灰斗加热疏水倒走地沟。

1.6停止颇尔、压力式滤油机。

1.7在操作员站组好汽轮机转子惰走趋势组,包括如下参数:凝汽器真空、汽轮机转速、高压缸排汽压力和再热汽压力。

1.8通知化学等有关岗位机组开始滑停。

2、停机操作顺序2.1 通知锅炉、电气逐渐将负荷减至150MW,汽温降至500℃、汽压降到8.82MPa,调速汽门缓慢全开稳定30分钟后,要求锅炉按滑参数停机曲线降压、降温减负荷。

2.2主蒸汽温度和汽缸、法兰温度相近似时可投入汽缸、法兰加热装置,控制法兰供汽联箱压力<0.8 MPa,汽缸供汽联箱压力<4.9MPa。

2.3负荷80MW时,高压加热器疏水倒走4号低压加热器,关闭高加疏水到除氧器门。

停止1号低压加热器疏水泵运行,疏水倒走凝汽器。

2.4当汽缸温度降到350℃时开启汽缸疏水、调速汽门后疏水、导管疏水、各段抽汽管道疏水、高压缸排汽逆止门前、后疏水。

主蒸汽、再热蒸汽温度降至350℃时,开启主蒸汽、再热蒸汽管道疏水。

2.5负荷50MW时,根据2号低加水位停止低加疏水泵,疏水倒走凝汽器。

开启门杆漏汽管道疏水,关闭门杆漏汽门。

2.6滑停过程中,根据锅炉要求可投入Ⅰ、Ⅱ级旁路(注意Ⅰ级旁路后压力<2.3MPa、温度<320℃,Ⅱ级旁路后温度<160℃)及三级减温减压器,同时投入减温水,并注意随着负荷、蒸汽参数的变化及时调整旁路后温度。

启停机操作票3[1][1].27

![启停机操作票3[1][1].27](https://img.taocdn.com/s3/m/7591d49751e79b89680226f0.png)

根据#锅炉要求,启动#给水泵

21

锅炉起压后,根据#锅炉要求,投入旁路系统。

22

根据#汽轮机循环水温度,夏季25℃投段,冬季45℃投段。

23

夹层加热联箱暖管。

24

当#汽轮机主汽压力升至MPa主汽温度升至℃以上时,具备冲转条件。记录高压内缸上内壁温度℃中压内缸上内壁温度℃。

25

启动#汽轮机高压启动油泵,油压MPa,电流A。

18

#汽轮机凝汽器补水至mm。

19

开启#汽轮机左右侧电动主闸门。

20

开启#汽轮机本体和抽汽管道疏水。

21

启动#循环水泵,启动#汽轮机#射水泵,联锁开启抽空气门,凝汽器建立真空。

22

启动#汽轮机#凝结水泵运行,低加系统随机启动。

20

#锅炉点火后,对汽轮机轴封系统进行暖管,投入轴封供汽,供汽温度不小于14℃的过热度

36

关闭#汽轮机#射水抽气器空气门,打开#汽轮机真空破坏门。

37

解除轴加风机联锁,停止#汽轮机轴封系统。

38

解除#汽轮机射水泵备用联锁,停止#汽轮机#射水泵。

39

停#汽轮机EH油泵。

40

解除#汽轮机凝结泵备用联锁,停止#汽轮机#凝结泵。

41

当#汽轮机排汽温度降至50℃时,解除循环泵联锁,停止#汽轮机#循环水泵。

51

如需做超速试验,#汽轮机汽轮机暖机3~4小时后,可进行超速试验(机组大修或运行2000小时后)。

52

当三段抽气压力达到0.32MPa以上,且比除氧器压力高0.25MPa将除氧器汽源切换至三抽供给。

53

根据除氧器压力将轴封汽源切为除氧器供气。

54

根据锅炉要求,投入冷渣器冷却水。

660MW机组滑参数停机操作指南

一、滑停过程中有关参数的控制1)主、再热蒸汽降温速度:≤0.5~1℃/min。

2)汽缸金属的温降率:0.5~1℃/min。

3)主、再热蒸汽过热度:不少于50℃。

4)先降汽温、再降汽压,分段交替下滑。

5)在整个滑停过程中要严密监视汽轮机胀差、轴位移、上下缸的温差、各轴振动及轴瓦温度在规程规定的范围内,否则应打闸停机。

二、机组滑停的准备工作1)根据停机计划,控制个各煤仓煤位,以便将各个煤斗的存煤在汽机停止时清空。

下层两台磨煤机上好煤,以保证低负荷时燃烧稳定。

2)做好辅汽、轴封及除氧器汽源切换的准备。

3)停机前分别进行汽轮机备用润滑油泵、直流事故密封油泵、顶轴油泵的启动试验及主机盘车电机空转试运,检查其正常并备用良好。

4)准备好机组停运操作票。

5)检查等离子试运正常。

6)停炉前对锅炉全面吹灰一次,保持空预器的吹灰器运行,直到锅炉熄火。

7)全面记录一次蒸汽及金属壁温,然后从减负荷开始,在减负荷过程中每小时记录一次金属壁温。

三、滑参数停机过程3.1第一阶段滑停操作,目标负荷250MW1)目标压力:12.5MPa,速率0.1MPa/min。

2)主蒸汽目标温度:540℃,速率1℃/min。

3)再热汽目标温度:520℃,速率1℃/min。

4)辅汽转为临机供,小机汽源转为辅汽供给,停运第四套制粉系统,并将锅炉给水管道由主给水管道切换至给水旁路。

5)负荷降到250MW,保持负荷、主汽压力不变稳定30分钟。

6)检查主机振动、胀差、缸胀、振动、各金属温度、中压缸进汽口温度、上下缸温差、主再汽温差等参数在规定范围内。

3.2 第二阶段滑停操作,目标负荷200MW1)目标压力:10.5MPa,速率0.1MPa/min。

2)主蒸汽目标温度:500℃,速率1℃/min。

3)再热汽目标温度:480℃,速率1℃/min。

4)锅炉投入等离子运行,投入空预器连续吹灰。

4)负荷减至230MW后,解除机组协调控制,改手动控制。

5)负荷减至220MW稳定后将6kV厂用电由厂高变带切换至启备变带。

滑参数停机操作指导

滑参数停机操作指南(300MW)一、停机方式选择及要求:1、根据停机天数和停机后工作,确定停机方式。

除紧急停机、炉外,如无特殊要求,均应采用滑参数停机方式进行。

2、机组A、B修,要求将原煤仓烧空,煤粉仓烧空,停机后汽机采用快冷方式进行冷却,停机前进行受热面保养加药工作。

机组C、D修,应将原煤仓烧空,煤粉仓烧空。

根据停机后工作,确定汽机冷却方式。

二、停机前准备工作1、停机前由副值长通知各岗位,并通知汽机、电气、锅炉、燃料、热工、化学、除尘等车间,做好停机前工作。

2、准备停机记录本,操作票。

3、试验交、直流润滑油泵、顶轴油泵、交流事故油泵、盘车电机正常。

锅炉试验油枪正常。

试验电泵处于良好备用状态。

如果是计划停机,准备工作要求在白班进行。

4、如需投快冷,快冷装置应提前进行压缩空气排污,检查绝缘合格,试验温升正常。

5、将厂用蒸汽联箱汽源倒为邻机供。

6、停机前1.5小时,进行小机辅助汽源暖管。

7、检查所有快切装置无闭锁及异常信号,准备厂用电倒闸操作票,脱硫电源切换操作票,电气停机操作票。

中性点接地刀闸合入。

8、退相关保护(汽包水位保护)。

9、停炉前全面吹灰一次。

控制粉仓粉位两粉仓平衡,根据粉位情况,停止所有制粉系统运行,机组停备要求粉仓粉位不高于1.5米。

如原煤仓要烧空,根据粉位情况,投入相应给粉机,保持粉仓平衡,原煤仓烧空后停运相应制粉系统,通知检修确认。

三、停机操作(一)锅炉烧空仓停机操作1、退出机组AGC控制方式,按6MW/min速率将机组负荷降至230MW以下,主汽压16MPa 左右,将DEH控制方式由顺序阀切为单阀。

2、控制汽压0.1MPa/min,主、再热汽温1—1.5℃/min,汽机控制降负荷1—3MW/min的速度降压、降温、降负荷。

3、负荷210MW时,主汽压13MPa,主汽温500℃,再热汽温490℃。

根据燃烧情况,停相应的中、上排给粉机。

4、负荷150MW时,主汽压10MPa,主汽温460℃,再热汽温450℃,影响上下缸温差时应控制温降。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1)上水前汽包事故放水电动门解除联锁。

2)水位上至+1000mm后,停止上水,观察汽包水位下降情况,如下降较快及时并进行检查并设法消除。

6

锅炉停止上水后,开启省煤器再循环,加强汽包壁温差监视。

注意:在锅炉带压放水时,关闭省煤器再循环电动门。省煤器泄露情况存在时,严禁开启省煤器再循环。汽包壁温差超限时,汇报值长决定是否关闭省煤器再循环。

5

手动MFT。

6

及时关闭各油枪手动支门和来回油跳闸阀前后手动门。

7

转速降到1200r/min时,检查顶轴油泵联锁启动,油压正常 MPa。记录各瓦顶轴油压力:顶轴油母管压力 Mpa,#3瓦 MPa、#4瓦 MPa、#5瓦 MPa、#6瓦 MPa。

转速降到300r/min时,开真空破坏阀破坏真空

排汽压力降至60KPa,检查关闭主、再蒸汽管道疏水。

b) 当调节级后蒸汽温度降到低于高压内缸调节级处法兰内壁金属温度30℃时应暂停降温;

2.6

蒸汽温度与金属温度差值:在-10℃以内,实际值: ℃。

3

随机组负荷的降低,停止磨煤机运行,同时注意风量的调整。

注意:负荷150MW时,解除解除送风自动,根据氧量,手动调整送风量。防止低风量引起MFT动作。

联系热工将汽包水位保护扩展至±300mm。

1

打闸前人员安排:

1、机头安排一人做好机头打闸预想。

2、零米安排一人检查高排逆止门,做好进汽门、抽汽门或高排逆止门卡涩,机组转速上升,就地停运抗燃油泵预想。

3、盘前安排电气操作人员两名,做好逆功率保护不动作,220KV开关不跳开预想,确认高中压主汽门、调阀关闭。确保发电机不逆功率运行。

2

记录打闸参数:

6

根据汽轮机自密封情况,检查轴封汽源切换至辅汽W,将厂用电倒为# 启备变接带。

负荷低于100MW时,投入空预器连续吹灰。

8

负荷≤15%MCR,开凝结水再循环门,给水主路切换为给水旁路,检查低压缸喷水投入正常。

9

减负荷过程中,根据规定检查疏水自动开启情况,否则手动开启。将辅汽联箱疏水倒至定排。

1.3

注意:

1)需烧原煤仓时,先烧空E、B原煤仓,然后按顺序烧空D、C、A原煤仓。

2)在烧空原煤仓期间,要保证连续运行的制粉系统不在同一时间段断煤,防止燃烧急剧减弱造成灭火或汽温突降,要每半小时联系燃运核对煤仓煤位,及时调配煤仓煤位使燃烧稳定。

3)烧原煤仓时,若磨煤机原煤仓烧空造成燃烧不稳,炉膛负压波动大时,可及时投入等离子系统。

负荷: MW,主汽压力: MPa,主汽温度: ℃,再汽压力: MPa,再热温度: ℃,高压内缸内上缸温度: ℃,缸胀 mm,轴向位移: mm,真空: KPa。

3

启动交流润滑油泵。

4

汽轮机打闸。

注意:汽机打闸后,检查发电机逆功率解列,检查高中压主汽门、调节阀和抽汽逆止阀、高排逆止门全部关闭,汽机转速应下降。

1.7

对锅炉受热面全面吹灰一次。

1.8

检查A套制粉系统运行良好。

1.9

试验等离子拉弧正常,良好备用。

1.10

检查汽轮机本体疏水手动门开启。

二

机组滑参数降负荷

1

将汽机主汽调阀切为单阀方式。

2

机组锅炉滑参数停机曲线降温、降压、减负荷:

2.1

炉减负荷率:<3MW/min,实际值: MW。

2.2

主、再热蒸汽温度下降速度:<1℃/min。实际值: ℃/min。

8

及时调整轴封母管压力正常,保证低转速下,低压轴封不吸冷气。

9

转速到零,投连续盘车,记录:汽机惰走时间 min,记录转子偏心 um,盘车电流 A顶轴油母管压力 Mpa,#3瓦 MPa、#4瓦 MPa、#5瓦 MPa、#6瓦 MPa。

10

真空到零,停轴封供汽,停轴封风机、停真空泵。

注意:此时,不得开启高低旁,除氧器不得溢流,防止低压缸防爆膜损坏。

三

汽机打闸

注意:

a)减负荷过程中应注意高中压缸胀差的变化,当负胀差达到-lmm时停止减负荷,若负胀差继续增大,采取措施无效而影响机组安全时,应快速减负荷到零;

b)当新汽压力降到3. 43~4.9MPa,汽温降到330℃~360℃,在定压下将负荷降到5%额定负荷,检查机组无异常后应打闸停机,高中压主汽阀、调节阀和抽汽逆止阀均应全部关闭;

7

除氧器停止加热,压力调节切"手动",关进汽总门。

8

当发电机内未排氢气时,发电机氢系统循环风机必须运行。

10

确认辅汽联箱无用户,停运辅汽联箱。

11

低排温度至65℃以下,关所有进入凝汽器的疏水,确认无热汽、水排入凝汽器,停止凝结水泵。

注意扩容器温度不超过允许值(60℃)。否则启动凝输泵通凝结水冷却。

12

No.机组滑参数停机操作票

操作开始时间: 年 月 日 时 分 操作结束时间: 年 月 日 时 分

序号

操 作 检 查 内 容

时间

签名

一

滑停前的准备

1

接到值长停机命令,做好停机准备。

1.1

通知燃运、灰控、脱硫、化学、及集控各岗位。

1.2

对机、炉、电全面检查,记录缺陷。上报专业。

联系燃运确认各煤仓煤位,根据原煤仓煤位情况,切换磨煤机的运行方式,需烧空原煤仓时,提前烧空两个原煤仓,再逐步烧空其余原煤仓。

1.4

联系值长将辅汽倒为邻机接带。

1.5

试验交直流润滑油泵、顶轴油泵及盘车电机工作正常,油泵投入“联动备用”。

1、交流润滑油泵,声音:,电流:A,出口压力MPa;

2、直流事故油泵,声音:,出口压力MPA;

3、顶轴油泵,声音:,电流:A,出口压力MPa;

4、空转盘车电机,声音:,电流:A。

1.6

联系化学做好加药准备(保养时)。

停机后1小时停运EH油泵;

13

EH油箱油温降至30℃,停EH油循环泵

14

机组停运期间注意事项

1.室外6KV电动机根据天气投入电机加热器,防止绝缘下降。

2.加强密封油系统运行监视,防止发电机进油,密封油向外喷油。

3.减负荷过程中应注意高中压缸胀差的变化,当负胀差达到-lmm时停止减负荷,若负胀差继续增大,采取措施无效而影响机组安全时,应快速减负荷到零;

2.3

主、再热蒸汽压力下降速度:<0.098MPa/min。实际值: MPa/min。

2.4

主、再热蒸汽过热度:>50℃。实际值: ℃。

2.5

汽缸金属温度下降速度:<0.83℃/min。实际值: ℃/min。

注意:

a) 在主蒸汽温度下降30℃左右时应稳定5~lOmin后再降温,目的是控制主蒸汽与再热蒸汽的温差,以及汽轮机的热膨胀和胀差;

4

主汽温度每下降30℃左右,应稳定5~10min后再降温,以控制主再热蒸汽的温差及汽轮机的热膨胀和胀差。根据主、再热汽温情况,逐渐退出减温水运行,用煤量进行汽温控制。

注意:滑停是汽轮机冷却过程,冷拉应力对汽轮机危害最大,此时缸胀减小,胀差变负。

同时比较左右侧缸胀,防止偏差大跑偏。

5

负荷150MW,保持一台给水泵运行。

4.在盘车时如果有摩擦声或其它不正常情况时,应停止连续盘车而改为定期盘车,若有热弯曲时应用定期盘车的方式消除热弯曲后再连续盘车4小时以上。

5.停机后应严密监视并采取措施,防止冷汽、冷水倒灌入汽缸引起大轴弯曲和汽缸变形。

6.在滑参数减负荷过程中,应严密监视机组振动,发生异常振动时应停止降温、降压,立即打闸停机;

注意:1)锅炉灭火后,将空预器间隙调节装置切至手动,按紧急提升按键,并检查空预器间隙调节装置已提升。

2

发电机解列后,定冷水系统进行反冲洗,停止定冷水泵及加碱装置运行。

3

停氢冷器,根据主机油温情况调整主机冷油器冷却水。

4

利用给水泵、凝结泵在运行中,进行高、低压加热器查漏。

5

保持电泵运行,给锅炉上水,上水至+1000mm后停止上水,并根据水位下降情况决定是否停止电动给水泵。待汽包水位下降后,再次启动给水泵锅炉上水至+1000mm后停止。

锅炉灭火后,停止连排,关闭加药、取样各门,关闭来回油手动总门,保持引、送风机运行,调整好炉膛负压,调整总风量30%MCR通风量,维持炉膛负压-50~-100Pa对炉膛吹扫,吹扫5~10分钟后,停止引、送风机,检查炉膛各人孔门,检查孔,看火孔关闭,各风门挡板关闭,密闭炉膛,闷炉。

四

停机后的操作

1

加强锅炉负压、壁温及空预器检查,防止发生二次燃烧,防止空预器烧毁和电流大跳闸。