工艺路线图

主要产品工艺路线图

工序计件工资计算说明: ①开料(锯解),根据规划单及加工报表

计算。 ②开坯料(切分),绳锯对刨按绳锯开

料计算。 ③开背筋槽(补充工序),根据生产报

表计算。 ④打磨见光边(异型表面处理),根据

生产报表计算。 ⑤切角(补充工序),根据生产报表计

算。

3

运送至胶补准备区域8Fra bibliotek异型表面处理,有两种途径:①线条机

表面处理;②手工表面处理。

4

胶补(手工)。

5

加背筋(手工)。

7

送至交货准备区域

交货(检验),试拼交货,检查线条拼

4

接是否合适,表面色泽平整度是否合

适,产品质量是否达到预期要求,合格

产品入库,不合格产品报废或者返工。

行程

工序8

检验4

运输7

延误0

6

打磨见光边(异型表面处理),手扶磨 打磨见光边。

2

运送至开坯料准备区域

5

运送至仿形加工准备区域。

2

开坯料(切分)①桥切机;② 绳锯对开。

7

仿形,有两种途径:①仿形机仿形,② 线条机成型轮仿形。

6

3

开背筋槽(补充工序),桥切

机或仿形机。

送至异型表面处理准备区域,其中:① 仿形机仿形,线条机打磨抛光,送至线 条机加工准备区域;②仿形机仿形,手 工打磨抛光,送至手工打磨抛光准备区 域;③线条机一次成型抛光则不需要此

储存1

生产过程要素 工序 搬运 检验 延误 储存

程序研究使用的符号

符号

符号说明

也叫加工,表示一道工序或操作

也叫运输,表示把物料从一个地方搬 到另一个地方之间的移动 表示对物料数量和质量的一次检验, 数量检验包括计数、称量,质量检验

工艺流程图

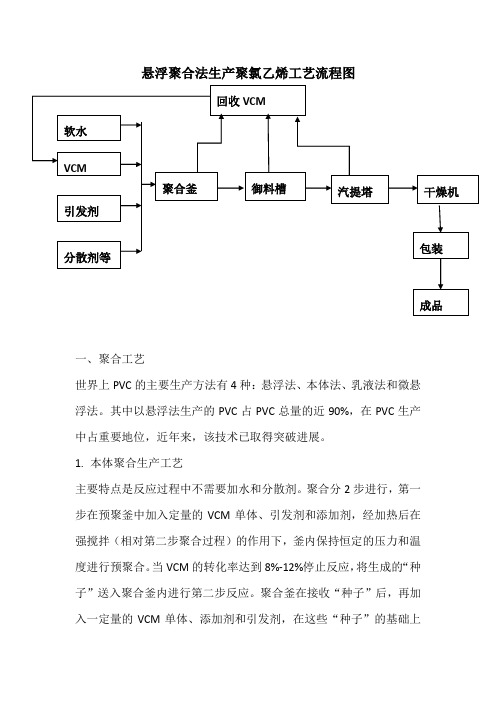

悬浮聚合法生产聚氯乙烯工艺流程图一、聚合工艺世界上PVC的主要生产方法有4种:悬浮法、本体法、乳液法和微悬浮法。

其中以悬浮法生产的PVC占PVC总量的近90%,在PVC生产中占重要地位,近年来,该技术已取得突破进展。

1.本体聚合生产工艺主要特点是反应过程中不需要加水和分散剂。

聚合分2步进行,第一步在预聚釜中加入定量的VCM单体、引发剂和添加剂,经加热后在强搅拌(相对第二步聚合过程)的作用下,釜内保持恒定的压力和温度进行预聚合。

当VCM的转化率达到8%-12%停止反应,将生成的“种子”送入聚合釜内进行第二步反应。

聚合釜在接收“种子”后,再加入一定量的VCM单体、添加剂和引发剂,在这些“种子”的基础上继续聚合,使“种子”逐渐长大到一定的程度,在低速搅拌作用下,保持很定的压力进行聚合反应。

当转化率达到60%-85%(根据配方而定)时终止反应,并在聚合釜中脱气、回收未反应的单体,而后在釜内汽提,进一步脱除残留在PVC粉料中的CVM,最后经送风系统将釜内PVC粉料送往分级、均化和包装程序。

2.乳液聚合生产工艺氯乙烯乳液聚合方法的最终产品为制造聚氯乙烯增塑糊所用的聚氯乙烯糊树脂(E-PVC),工业生产分两个阶段:第一阶段聚氯乙烯单体经乳液聚合反应生成聚氯乙烯乳胶,它是直径0.1-3μm聚氯乙烯初级粒子在水中的悬浮乳状液。

第二阶段将聚氯乙烯乳胶,经喷雾干燥得到产品聚氯乙烯糊树脂,它是初级粒子聚集而成得直径为1-100μm,主要是20-40μm的聚氯乙烯次级粒子。

这种次级粒子与增塑剂混合后,经剪切作用崩解为直径更小的颗粒而形成不沉降的聚氯乙烯增塑糊,工业上称之为聚氯乙烯糊。

3.悬浮聚合生产工艺悬浮法PVC生产技术易于调节品种,生产过程易于控制,设备和运行费用低,易于大规模组织生产而得到广泛的应用,成为诸多生产工艺中最主要的生产方法。

在工业生产PVC时,以悬浮法产量最大,悬浮法生产具有设备投资少和产品成本低等优点。

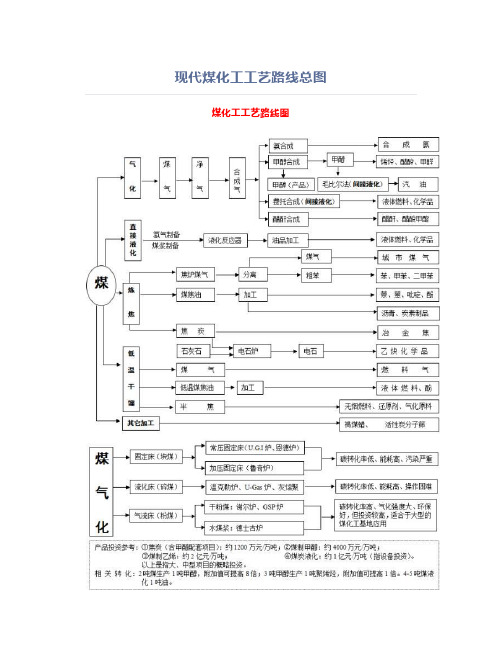

现代煤化工工艺路线总图

现代煤化工工艺路线总图煤化工工艺路线图煤制甲醇典型工艺路线图1、合成甲醇的化学反应方程式:(1)主反应:CO+2H2=CH3OH+102.5KJ/mol(2)副反应2CO+4H2=CH3OCH3+H2O+200.2 KJ/molCO+3H2=CH4+H2O+115.6 KJ/mol4CO+8H2=C4H9OH+3H2O+49.62 KJ/molCO2+H2=CO+H2O-42.9 KJ/mol2、甲醇合成气要求氢碳比f=(H2-CO2)/(CO+CO2)≈2.05~2.10,由于煤炭气化所得到的水煤气CO含量较高,H2含量较低,因此水煤气须经脱硫、变换、脱碳调整气体组成,以达到甲醇合成气的要求。

3、CO变换反应CO+H2O(g)=CO2+H2 (放热反应)4、水煤气组分与甲醇合成气组分对比气体种类气体组分(%)CO H2CO2CH4水煤气37.350.0 6.50.3甲醇合成29.9067.6429.900.1气天然气制甲醇工艺流程图1、合成甲醇的化学反应方程式:CH4+H2O=CH3OH+H22、甲醇合成气要求氢碳比f=(H2-CO2)/(CO+CO2)≈2.05~2.10,由于天然气甲烷含量较高,因此要对天然气进行蒸汽转化,生成以H2、CO和CO2位主要成分的转化气。

由于蒸汽转化反应是强吸热反应,因此还要对天然气进行纯氧部分氧化以获取热量,使得蒸汽转化反应正常连续进行,最终达到甲醇合成气的要求。

3、蒸汽转化反应CH4+H2O(g)=CO+H2(强吸热反应)4、纯氧部分氧化反应2CH4+O2=2CO+4H2+35.6kJ/molCH4+O2=CO2+2H2+109.45 kJ/molCH4+O2=CO2+H2O+802.3 kJ/mol5、天然气组分与甲醇合成气组分对比气体种气体组分(%)类CO H2CO2CH4天然气----------- 3.296.2甲醇合29.9067.6429.900.1成气石油化工、煤炭化工产品方案对比(生产烯烃)以天然气(或煤气)为原料的MTO技术流程煤制烯烃主要工艺流程以天然气(或煤炭)为原料的MTP技术流程煤液化是把固体煤通过化学加工过程,使其转化成为液体燃料、化工原料和产品的先进洁净煤技术。

第6讲工艺路线的拟定ppt课件

方案②镗削加工适合加工大孔,用于加工毛坯本 身有铸出或锻出的孔,但其直径不宜太小,否则 因镗杆太细容易发生变形而影响加工精度,箱体 零件的孔加工常用这种方案。

方案③精加工采用磨削加工,适用于需淬火的 工件。

方案④精加工用拉削加工,适用于成批或大量 生产的中小型零件,其材料为未淬火钢、铸铁及 有色金属。

1.6‾0.1

12.5 3.2‾1.6 1.6‾0.8

适用范围

加工未淬火钢及铸铁的实心 毛坯,也适于有色金属加工。 孔径小于15‾20mm

加工未淬火钢及铸铁的实心 毛坯,也适于有色金属加工。 孔径大于15‾20mm

大批大量生产(精度由拉刀 的精度而定)

除淬火钢以外的各种材料, 毛坯已有底孔

0.8‾0.4

②可减少机床数和工人数,生产调度容易。 ③对工人技术水平要求高。

单件小批生产一般采用工序集中,模具制造采 用的就是工序集中的原则。

工序分散的特点: ①机床设备及工装比较简单,调整方便,工人容易 掌握; ②可以采用最合理的切削用量,减少机动时间; ③设备数量多,操作工人多,生产面积大。

大批大量生产较多采用工序分散。

影响加工余量的因素如下: 1、被加工表面上由前道工序产生的粗糙度和表面 缺陷层深度; 2、被加工表面上由前道工序产生的尺寸误差和几 何形状误差; 3、前道工序引起的被加工表面的位置误差; 4、本道工序的装夹误差及工人技术水平。 确定加工余量时除考虑这些因素外,还应考虑生 产批量及零件的复杂程度等条件。

1.7.3 工序的划分

工序划分时可以采用工序集中或工序分散的 原则。如果在每道工序中安排的加工内容多,则 用较少的工序就能完成零件加工,工序少称为工 序集中;反之,工序多则称为工序分散。

工序集中的特点是: ①可以减少装夹次数和辅助时间,减少工件在

球化退火工艺路线图

方框四: 升温一

步骤: 1、设定球化工艺程序,运行程序进入升温 2、打开炉盖气阀,使其处于全开状态 3、升温达到300°C时,检查氮气是否打开,调整

氮气大流量25M3/h,小流量6M3/h 要求:必须保证氮气压力在1.0-1.5bar

方框五: 升温二

步骤: 1、检查升温程序有无异常 2、目测个电器、管道、阀有无异常 3、升温达到500°C时,检查搅拌风机是否自动启

艺要求

方框十 出炉

步骤: 1、炉温降至550-570°C时,进

冷阶段 2、关闭控制程序、搅拌风机、 3、炉盖排气阀打开最大化,然

盖 4、用行车依次吊出炉内的材料 5、最后把材料从料架上取出转

升温三 达到工艺规定的理想值时,检查 是否打开,调整甲醇流量(工艺 的理想值) 入炉时,必须监视排气口点火 ,点火半小时后将排气口关小约 径

1炉温降至550570c时进入出炉空冷阶段2关闭控制程序搅拌风机氮气3炉盖排气阀打开最大化然后打开炉4用行车依次吊出炉内的材料进行空冷5最后把材料从料架上取出转下工序方框一

看板内容如下图示

方框五

下方是个方框排布及内容

பைடு நூலகம்

方框四

方框三

方框二

方框一

方框六

方框七

方框八

方框九

方框十

方框二: 作业准备

步骤: 1、穿戴好劳保鞋、工作服、安全帽、手套防护用

等运行有无异常

方框八: 缓降温

步骤: 1、保温完成后,进入缓冷降温 2、温度下降到680°C时,调整

量至10M3/h 3、炉温降至630°C时,甲醇电

闭,停止炉内供入甲醇

方框九: 强降温

步骤: 1、炉温降至630°C甲醇关闭的

SMT工艺流程路线图

SMT生产制作工艺流程图

SMT线体摆放 SMT常用设备样图 SMT锡膏管制与印刷工艺 SMT元件贴装 SMT回流焊接工艺

SMT生产制作工艺流程图

生产资料准备 BOM、ECN、XY 及相关的SOP

机器程序制作

印刷机、贴片机 文件、调配

否

存储 对 工单指令 物料准备 部分烘烤 是 锡膏管理

SMT锡膏管制与印刷工艺

锡膏管制:

锡膏在批量购入前需要先进行验证其可靠性: 锡膏实验项目: 1.粘度测试(粘度对产品的影响:粘度大容易粘连网孔、 粘度小不易粘固元件,易变形)工具:粘度测试仪、 锡膏搅拌刀 2.合金含量测试(一般取量20+/-2g):蒸干法 3.焊剂含量测试(一般取量30g):放入甘油加热使熔 化至与合金分离、冷却、水清洗、酒精清洗、干燥秤 其重量 4.不挥发物含量测试 5.粘着力测试 6.工作寿命实验 7.润湿性测试 8.坍塌性测试(用0.2mm钢网印刷在铜板上: 室温25+/-3℃,湿度50+/-10%RH,放置10~20min; 炉中150+/-10,放置10~15min) 9.铜镜测试:将锡膏涂上,使其中所含的助焊剂 与薄铜面接触。再将此试样放置 24 小时,以观察 其铜膜是否受到腐蚀,或蚀透的情形

SMT常用设备样图(7)

常见贴片机品牌

西 门 子 贴 片 机

松下、西门子、三星 富士、雅马哈、JUKI 环球、三洋、SONY Mirae

SMT常用设备样图(8)

回流焊、测温仪 测温线

SMT常用设备样图(9)

ICT:In-Circuit Testing 中文含义:在线测试

SMT锡膏管制与印刷工艺

锡膏购入后先对锡膏进行编号管制:

【材料课件】第十章工艺路线

三、热处理与切削加工性的关系

材料的切削加工性的好坏,经常用材料被切削的难易程 度、材料被切削后的表面光洁度以及刀具寿命等几方面 情况来衡量。 实践证明,在切削加工时,为了不致发生“粘刀”现象

和使 刀具严重磨损,通过金相组织控制钢的硬度范围是必要 的,为了使钢具有良好的切削加工性,一般希望硬度控 制在HB170~230,调低状态的中碳钢为了改善表面光洁度 可将硬度提高到≥HB250,但将使普通刀具受到严重磨损。

2. 轴的选材及热处理

(1)机床主轴 工艺路线:

下料→锻造→正火→粗加工→调质→精加工→局部表面淬 火+低温回火→精磨→成品

正火处理可细化组织,调整硬度,改善切削加工性;调质 处理可获得高的综合机械性能和疲劳强度;局部表面淬 火及低温回火可获得局部高硬度和耐磨性。

对于某些机床主轴如铣床主轴,也可用球墨铸铁代替

一、选材的一般原则

二、热处理技术条件的标注 三、热处理与切削加工性的关系

四、典型零件选材及热处理工艺分析

一、选材的一般原则

1.材料的机械性能: 2. 材料的工艺性能: 3. 材料的经济性

1.材料的机械性能

在设计零件并进行选材时,应根据零件的工作条件 和损坏形式找出所选材料主要机械性能指标,查手册找 出适合其性能要求的材料,这是保证零件经久耐用的先 决条件。

谢谢大家!

机械零件的选材及热处理 工艺

引言

在机械零件的设计与制造过程中,如何合 理地选择和使用金属材料是一项十分重要 的工作。因为设计时不仅要考虑材料的性 能能够适应零件的工作条件,使零件经久 耐用,而且还要求材料具有较好的加工工 艺性能和经济性,以便提高零件的生产率, 降低成本,减少消耗等。

工艺方案流程图的作用与画法

PGS

气固两相流 工艺物料

PL 工艺液体

PLS

液固两相流 工艺物料

PS 工艺固体

PW 工艺水

AR 空气 CA 压缩空气

IA 仪表空气 HS 高压蒸汽

代号 物料名称 代号 物料名称 代号

HUS 高压过热蒸汽 HWR 热水回水 H

LS 低压蒸汽 HWS 热水上水 IG

LUS 低压过热蒸汽 RW 原水、新鲜水 N

单位

管段序号采用两 位数字,从01开 始,至99为止, 相同类别的物料 在同一主项内以 流向先后为序, 顺序编号

工段号按工程规 定填写,采用两 位数字,从01开 始,至99为止

隔热或隔音的功能 管路的使用温度范围

管道等级代号

CW0401—32x3.5A1A—C 6

工艺流程图 3.4 带控制点工艺流程图(施工流程图)

工艺流程图 3.4 带控制点工艺流程图(施工流程图)

3.4.4 仪表控制点的画法与标注

在施工流程图上要画出所有与工艺有关的检测仪表、调节 控制系统、分析取样点和取样阀(组); 仪表控制点用符号表示,并从其安装位置引出。符号包括 图形符号和字母代号,它们组合起来表达仪表功能、被测变 量、测量方法。

仪表位号的标注方式

工艺流程图

3.5 图幅和附注

施工流程图一般采用一号图幅,横幅绘制, 特别简单的用二号图幅,不宜加宽和加长。

附注的内容是对流程图上所采用的,除设备外的 所有图例、符号、代号作出的说明。

工艺流程图

3.6 施工流程图的阅读

一、看标题栏和图例中的说明

工艺流程图

3.6 施工流程图的阅读

DW 饮用水、生活用水 ERL 液体乙烯或乙烷 FW

物料名称

氢 惰性气

精细化工第三章-工艺流程图-xs

图1-3 氯苯硝化制 备硝基氯苯 最简单的物 料流程图

图1-4 氯苯硝化制备硝 基氯苯用框图表 示的物料流程图 CB-氯苯 NCB-硝基氯苯 基准-㎏· -1 h

物料流程图 应该编入初 步设计说明 书

4. 带控制点的工艺流程图-定量的图

初步设计阶段带控制点的工艺流程图

施工图设计阶段带控制点的工艺流程图 ⑴ 带控制点的工艺流程图基本要求 ⑵带控制点的工艺流程图的图面要求

初步设计阶段在施工图设计阶段一般需要绘制的工艺流程图生产工艺流程设计的基本程序工艺路线的选择确定工艺流程的组成和顺序绘制工艺流程框图绘制工艺流程示意图绘制物料流程图绘制初步设计阶段带控制点的工艺流程图绘制施工阶段带控制点的工艺流程图二工艺流程设计方法工艺流程设计中的方案比较产物收率原料单耗能量单耗产品成本设备投资操作费用等均可作为方案比较的评判标准工艺流程中的流程完善根据单元操作或单元反应过程所产生的污染物确定相应的污染治理方案等根据单元操作或单元反应所涉及的主要设备标明进料和出料的名称数量组成及工艺条件根据单元操作或单元反应过程的温度热效应等确定传热设备和载能介质的技术规格根据单元操作或单元反应过程的参数显示和控制方式确定仪表和自动控制方案根据单元操作或单元反应过程的燃烧爆炸毒害等确定相应的安全技术措施工艺流程设计中应考虑的技术问题生产方式的选择主要的技术问题产品的生产方式可采用连续生产间歇生产或联合生产方式间歇生产方式是精细化工的主要生产方式使用较多当产品的生产规模较大生产水平要求较高时尽可能采用连续生产方式

2. 工艺流程设计的任务

用图和必要的文字说明表示原料变成产品的全过程。

(1)确定工艺流程的组成-确定各生产过程的具体内容、顺序和组合方式 (2)确定载能介质的技术规格和流向 (3)确定操作条件和控制方法 (4)确定安全技术措施 (5)绘制不同深度的工艺流程图

衬塑PO工艺(详细)

衬塑工艺工艺路线图:(10个环节,45个控制点)下料组对焊接打磨打砂预热滚塑检验刷漆标记第一节下料一、下料前检查钢管的规格及表面是否有伤痕、气孔、重叠皮、夹渣等缺陷。

二、钢管下料尺寸偏差不大于1mm/m ,且最大不超过3mm。

下料尺寸l=L-2(δ+t)。

钢管规格φ25~φ38 φ45~φ89 >φ1082(δ-t) 8 10 12三、钢管切口应垂直于钢管中心线,管头倾斜偏差不大于管子直径的1%。

四、下料完毕后,切口的熔渣或毛刺应清除干净。

第二节组对一、组对前检查法兰、管件或钢管的规格、数量、尺寸是否符合要求,准备好组对工装。

二、钢管和管件相对法兰螺孔应处于同一中心线上,偏差不大于1.5mm。

三、法兰螺栓孔均应跨中布置,偏移度不大于1/2°。

四、钢管和管件的法兰端面与管中心线垂直,垂直度偏差不大于2mm。

五、组对完检查是否符合标准或图纸的要求。

第三节焊接一、焊接采用手工电弧焊,焊缝余高0~10%δ,且不大于3mm。

二、角焊缝的焊脚,取焊件中较薄的厚度。

三、焊缝鱼鳞波应光滑美观,高低宽窄应一致,焊缝金属与母材金属之间应平缓过渡。

焊缝不允许存在咬边、焊瘤、裂纹、弧坑、表面气孔和飞溅物。

第四节打磨一、管道内焊缝宜打磨平或过渡圆弧半径r≥ 5mm,不得呈凹陷状,必要时需补焊。

第五节打砂一、打砂用金刚砂使用前应筛选,不得含有油污和其他杂质,颗粒度在 2~3 mm,含水量不大于1%。

二、空气压力达到0.4~0.7MPa时,才可进行喷砂。

三、钢管及管件待衬表面应喷砂去除毛刺、锈迹及其它杂物,并不允许有尖棱角和锯齿性飞溅。

待衬面出现均一的色彩,内外表面无锈色为合格。

然后吹尽管道内沙砾。

四、打砂后宜在24小时内衬塑。

当超过24小时后,要检查表面质量,合格后方可预热。

五、当出口端喷嘴磨损量超过原始半径20%时,喷嘴不得继续使用。

第六节预热一、预热前,清理掉管内杂物,不允许有残留物。

二、钢管、管件的预热温度,一般取285℃-330℃(表面实测温度一般不超过300℃)。

各车间工艺路线图

车间面 积 制片 开始 start

Electrode made

3000 m²

着装颜 色 灰 色 红 色

对应职位

组合 Assembly 注液

流 水 线 分容日 产 能 入库日 产能

2

Lines

主管、 主管、工程 师

140K per day 130K per day

品管人员

入库 The End

分容 Chg & Dischg

24h 8h

搁置陈化 化成

1h

脱气 制片 脱气保存

9h 8h

搁置

12h 36h 12h

12h

卷绕装配 振动

8h

脱气 搁置

2h 3d

入库存放 发货

>10h

激光焊

6h

7d

电池生产周期(到搁置前)为8.5天,搁置3 天后入库,存放7天后发货,总共18.5天。 (根据现有工艺制定)

testing

注液 电池注液 Electrolyte 后称重 injecting Weighting

化成前 测压QC

Voltage Testing QC

点胶 Gluing

点焊底部 擦洗 压钢珠 镍带 Nickel plat Washing Sealing welding

预充 电池储存 Voltage testing Charging Storage 预充测压QC

各工步(封 口前)之间 对半成品都 要求脱气处 理!

晚班

备注:动力电池 动力电池生产周期 动力存放7天,测试压降后 天 方可以发货。

工艺流程—时间 工艺流程 时间

物料准备 脱气

6h

配料 注液

24h 8h

搁置

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

煤化工工艺路线图

煤制甲醇典型工艺路线图

1、合成甲醇的化学反应方程式:

(1)、主反应:

C O+2H2=C H3O H+102.5K J/m o l

(2)、副反应

2CO+4H2=CH3OCH3+H2O+200.2 KJ/mol

C O+3H2=C H4+H2O+115.6K J/m o l

4C O+8H2=C4H9O H+3H2O+49.62K J/m o l

C O2+H2=C O+H2O-42.9K J/m o l

2、甲醇合成气要求氢碳比f=(H2-CO2)/(CO+CO2)≈2.05~2.10,由于煤炭气化所得到的水煤气CO含量较高,H2含量较低,因此水煤气须经脱硫、变换、脱碳调整气体组成,以达到甲醇合成气的要求。

3、CO变换反应

C O+H2O(g)=C O2+H2(放热反应)

4、水煤气组分与甲醇合成气组分对比

天然气制甲醇工艺流程图

1、合成甲醇的化学反应方程式:

C H4+H2O=C H3O H+H2

2、甲醇合成气要求氢碳比f=(H2-CO2)/(CO+CO2)≈2.05~2.10,由于天然气甲烷含量较高,因此要对天然气进行蒸汽转化,生成以H2、CO和CO2位主要成分的转化气。

由于蒸汽转化反应是强吸热反应,因此还要对天然气进行纯氧部分氧化以获取热量,使得蒸汽转化反应正常连续进行,最终达到甲醇合成气的要求。

3、蒸汽转化反应

C H4+H2O(g)=C O+H2(强吸热反应)

4、纯氧部分氧化反应

2C H4+O2=2C O+4H2+35.6k J/m o l

C H4+O2=C O2+2H2+109.45k J/m o l

C H4+O2=C O2+H2O+802.3k J/m o l

5、天然气组分与甲醇合成气组分对比

石油化工、煤炭化工产品方案对比(生产烯烃)

以天然气(或煤气)为原料的MTO 技术流程

水

以天然气(或煤炭)为原料的MTP 技术流程

煤炭直接液化工艺流程简图

NEDOL直接液化工艺流程。