808DII数控外圆磨床简明使用手册V1.6

808DII数控外圆磨床简明使用手册V1.6

SIEMENS 808D PLC:CQM93_808D_V2b

HMI:3.W 应用程序:3.V

2016/08/15 2016/04/26 2016/01/29 2015/10/21 2015/05/29 2015/05/13

V1.6 V1.4 V1.

2.1 通电时需确认的事项................................................................................................................................... 4 2.2 机床周围事项的确认................................................................................................................................... 4 2.3 手动运行、自动运行机床时的注意事项................................................................................................... 4 2.4 工作结束时的注意事项............................................................................................................................... 4 2.5 出现异常现象................................................................................................................................................ 4 2.6 其它................................................................................................................................................................5 2.7 人员配置要求............................................................................................................................................... 5 三、机床操作...............................................................................................................................................................5 3.1 西门子 802DSL 操作说明...........................................................................................................................5 3.3 三门峡源美量仪设置与操作........................................................................................................................ 6 3.4 中原量仪设置与操作.................................................................................................................................... 7 四、磨削操作说明.....................................................................................................................................................10 4.1 坐标系..........................................................................................................................................................10 4.2 加工数据输入............................................................................................................................................. 10 4.4 调试及更换加工产品.................................................................................................................................. 18 4.5 正常连续加工产品...................................................................................................................................... 18 五、参数配置.............................................................................................................................................................20 5.1 关于时间的 14510 参数配置...................................................................................................................... 18 5.2 机床配置参数 14512................................................................................................................................... 19 5.3 轴类参数表................................................................................................................................................. 20 六、附录.....................................................................................................................................................................21 6.1 机床控制 M 代码.........................................................................................................................................21 6.2 加工用指令代码.......................................................................................................................................... 21 6.4 PLC 报警内容及解决措施..........................................................................................................................22 6.5 变频器设置参数.......................................................................................................................................... 23

数控外圆磨床操作基本知识

数控外圆磨床操作基本知识数控外圆磨床是一种高精度的机床设备,广泛应用于工件外圆的精密加工。

下面将介绍数控外圆磨床的操作基本知识,以帮助操作人员更好地使用和维护设备。

1. 设备结构数控外圆磨床主要由床身、主轴箱、工作台、滑枕、滑台、磨削头等部件组成。

床身是整个机床的支撑结构,主轴箱安装在床身上,主轴箱内安装有主轴装置,用于带动砂轮磨削工件。

工作台安装在主轴箱上,用于夹持工件。

滑枕和滑台用于支撑和移动磨削头,磨削头用于安装和带动砂轮进行磨削。

2. 操作流程(1)开机准备:首先检查机床各部件的润滑情况,确保润滑良好。

然后对数控系统进行开机操作,进行系统自检和参数设置。

(2)装夹工件:将待加工工件夹持在工作台上,并通过手动或自动方式调整工件的位置,保证磨削时的稳定性和精度。

(3)设定加工参数:根据工件的要求,设置磨削参数,包括砂轮转速、进给速度、磨削深度等参数。

(4)启动加工:通过数控系统启动磨削程序,磨削头开始工作,对工件进行加工。

(5)监控加工过程:在加工过程中,及时观察加工情况,根据加工效果进行必要的调整,确保加工质量。

(6)结束加工:加工完成后,停止磨削头的工作,将工件取下并进行检查,确认加工质量符合要求。

3. 安全注意事项在操作数控外圆磨床时,需要注意以下安全事项:(1)戴好劳保用品,保护好眼睛和手部。

(2)严格按照操作规程进行操作,不得擅自改动加工参数。

(3)禁止在机床运行时触摸旋转部件,以免发生意外。

(4)定期检查机床的润滑情况和各部件的运行状态,确保设备正常运转。

(5)加工过程中,严禁将手部或其他物品伸入磨削区域,以免造成伤害。

4. 维护保养为了确保数控外圆磨床的正常运转和长期稳定性,需要定期进行维护保养工作。

(1)定期清洁机床表面和各部件,保持机床清洁。

(2)检查机床的润滑系统,添加润滑油,确保各部件的润滑良好。

(3)定期检查数控系统,及时更新系统软件,保证系统正常运行。

(4)定期检查磨削头和砂轮,更换磨损严重的部件,保证加工精度和质量。

Sinumerik 808D 编程与操作步骤(车削)

808D

第 17 页

操作与编程 — 车削

配置刀具 操作步骤

启动主轴

刀具必须先装载并旋转到位。

对刀前可先根据以下步骤启动主轴 按 PPU 上的“加工操作”键 按 PPU 上的“T.S.M”软键 在“主轴速度”中输入数值“500”

使用 PPU 上的“选择”键选“M3”

按 MCP 上的“循环启动”键 操作与编程 — 车削

操作界面

808D(PPU) 屏 幕 右 侧 有 8 个垂直排列的软键,由其 右侧对应位置的按键激活。

808D(PPU)屏幕下方有 8 个水平排列的软 键,由其下侧对应位置的按键激活。

第6页

808D

准备工作 准备工作

机床 坐机标床系统

坐标系统

操作步骤

操作步骤

控制器的口令功能用以设置使用者对系统的访问权限。

操作步骤

按 MCP 上的“复位”键来停止主轴旋转 按 PPU 上的“返回”软键

第3页

附录 第 113~116 页

结束

操作与编程 — 车削

索引

绝对值与增量值 编辑零件程序 执行机床 M 功能 计算器 修改时间 轮廓编辑 创建并测量刀具 创建零偏 循环 空运行 主轴手动 帮助 编程功能表 刀具磨损 手动启动主轴

操作与编程 — 车削

34

手动换刀

33

MDA

21

使用手轮移动进给轴

89

第2步 第步

结束

输入用户或制造商口令 输入用户或制造商口令

更改用户或制造商口令 更改取用消户激或活制用造户商或口制令造 商口令 取消激活用户或制造商口令

808D

第结束7 页

操作与编程 — 车削

第 页

操作与编程车削

杰克数控磨床使用说明书

250

7

砂轮当前宽度

8

外圆修整速度

9

端面修整速度

10

X轴修整增量

0.02

11

Z轴修整增量

12

安全间隙

0.5---5

13

圆周修整工件数

8En ter

9例从右到左修砂轮

G

X

Z

F

A0

G01

0.14

-54

200

A1

G01

0.0

38.0

200

A2

G01

-0.08

0.0

200

A3

G01

0.0

7.0

200

JKMK1320数控外圆磨床

操作说明书

武汉华中数控股份有限公司

2007年12月

—一砂轮编程

1先按磨床编程F4

2砂轮编程F1

3新砂轮F1

4En ter

5复杂砂轮F3

6En ter

7

序号

名称

值

1

砂轮号

(砂轮号不能重复)

2

新砂轮宽度

(砂轮实际宽度)

3

最小砂轮宽度

30

4

砂轮当前直径

400

5

新砂轮直径

400

6

A4

G01

-0.06

0.0

200

A5

G01

0.0

9.0

200

A6

G01

-5.0

0.0

200

A7

G01

0.0

5.0

200

(X值为大外径减小外径除2,值为相对值砂 轮从右往左修A0点X.Z为金刚笔起点X坐标Z坐标.金刚笔X对刀点为砂轮左边外圆)同时 注意X.Z正负方向

808D参数设置

调试 设置数控系统、PLC 以及 HMI

启动模

设置系统机床数据。 提供 PLC 调试与诊断功能。

备份和恢复系统数据。

软键名称 设置口令

功能 输入相应口令(系统口令、制 造商口令和终端用户口 令)来存取不同用户级别。 将易失性存储器的内容保存在 非易失性存储区中。

数据存储

SIEMENS 808D 参数设置

参数的作用

数控参数是数控系统所用软件的外在设置,它决定了机床的功能、控制精度等。 机床参数使用的正确与否,直接影响到了机床的正常工作及机床性能的充分发挥。 按下 PPU 上的“上档”+ “系统”可进入“系统”操作区。 起始屏幕显示了机床配置 数据和可用软键。 软键名称 调试

电源接口

说明 通过选择“系统” > “调试” > “用保存的数据引导启动”可再次调用已备份的数据。

数字量输出接口 - X200、X201

快速输入/输出 - X21

主轴电动机正反转控制

手轮接口

脉冲驱动接口

808D

PPU与X轴驱动器的连接

模拟量主轴接口 - X54

主轴速度给定

主轴编码器接口

串行通信接口

保存数据 “数据存储”功能将易失性存储器的内容保存在非易失性存储区中。 前提条件: 当前无程序正在执行。 在数据备份正在进行时,勿执行任何操作动作。 备份了数控系统和 PLC 数据。 调用所存储数据的步骤如下: 1. 在数控系统引导启动时按下<选择>键。 2. 在设置菜单中选择"Reload saved user data”。 3. 按下<输入>。

CNCW8808D单轴伺服控制器

WEDE CNC TECHNOLOGY CO.,LTD

度

6

PPR 每 转 脉 和 伺 服 驱 1 - 700

冲数

动 器 设 定 60000

值相同

7

GRP 减 速 比 减速比 2.5, 1 - 2857

上 下 齿 则 设 为 60000

数 比 扩 2500

大 1000 倍

8

GLD 胶 辊 直 设 定 为 300 -

接步进时最高转速参数设为 1000 左右。

如有技术问题请及时联系我们,谢谢您的使用。

11

2

Everything under control

一 单轴控制器产品面板

WEDE CNC TECHNOLOGY CO.,LTD

二操作说明

1. 上电状态 上电后系统显示版本号 然后系统自动进入待机状态。 LED 显示屏幕的右上角显示组计数, 右下角显 示总数,左上角显示每分钟张树,左下角显示当前工作模式, P -白袋 C- 追亮 D-追暗

2 速度参数错 重新调整与寸动速度相关的 1- 5 号内部参

误

数

3 追色错误

1 检查定长设置,检查电眼设置

2 检查 5 号参数是否设置过大

3 检查 12 号参数是否过小

4 堵袋错误

1 降低变频器频率

2 提高送料速度,调整 3 号参数或选用高 转速伺服电机

5 自动追色失 1 用于在两倍袋长范围内检查不到色标, 即

正负追色 长度范围 内追色

14 JRS

寸动转 速

1-1000 120

15 DIR 方向

0-1

0

16 HDT 热 针 时 间毫秒

0 -0 60000

18 TBT

hnc-808gce-磨床系统-用户使用手册说明书

HNC-808GCE 用户使用手册

HNC-808GCE

磨床系统使用手册

V1.0 2015 武汉华中数控股份有限公司

中国·武汉

i

ห้องสมุดไป่ตู้

HNC-808GCE 用户使用手册

前言

本系列说明书全面地介绍了 HNC-808GCE 数控系统的特性、系统组成、各部分的系统命令 及其使用、操作步骤、用户编程方法及示例等,是用户快速学习和使用本系统的基本说明书。本 说明书的更新和升级事宜,由武汉华中数控股份有限公司授权并组织实施。未经本公司授权或书 面许可,任何单位或个人无权对本说明书内容进行修改或更正,本公司概不负责由此而造成的客 户损失。

2.2.1 指令格式 ......................................................................................................................................... 27 2.2.2 程序段格式 ..................................................................................................................................... 28 2.2.3 程序的一般结构 ............................................................................................................................. 29 2.2.4 程序的文件名 ................................................................................................................................. 30 2.2.6 程序的文件属性 ............................................................................................................................. 31 2.2.7 子程序 .............................................................................................................................................. 32 2.3 辅助功能 M 指令....................................................................................................................................... 33 2.4 S/T 指令 ................................................................................................................................................... 38 2.4.1 S/C 切换 ..................................................................................................................................... 38 2.4.2 T 指令............................................................................................................................................... 42 2.5 编程前的基础设定 ................................................................................................................................ 43 2.5.1 坐标平面选择(G17,G18,G19).............................................................................................. 43 2.5.2 绝对指令和增量指令(G90,G91)............................................................................................. 44 2.5.3 尺寸单位选择(G20,G21)......................................................................................................... 46 2.5.4 直径与半径编程(T)(G36,G37) ............................................................................................ 47 2.6 G 指令 ......................................................................................................................................................... 48 2.6.1 G00 指令 .......................................................................................................................................... 48 2.6.2 G01 直线插补指令 .......................................................................................................................... 49 2.6.3 G02/G03 圆弧插补指令................................................................................................................ 52 2.6.4 G60 定位 .......................................................................................................................................... 57 2.6.5 进给速度单位的设定(G93,G94,G95) ................................................................................. 59 2.6.6 准停检验(G09) ........................................................................................................................... 61

SINUMERIK_808D_调试手册

Siemens AG Industry Sector Postfach 48 48 90026 NÜRNBERG 德国

文件订购号: 6FC5397-4EP10-0RA0 Ⓟ 12/2012 本公司保留技术更改的权利

Copyright © Siemens AG 2012. 保留所有权利

目录

1 交付检查 ...........................................................................................................................................7

4.2

PPU 键盘功能 .................................................................................................................... 28

4.3

MCP 操作模式切换............................................................................................................. 29

合格的专业人员

本文件所属的产品/系统只允许由符合各项工作要求的合格人员进行操作。其操作必须遵照各自附带的文件说明,特 别是其中的安全及警告提示。 由于具备相关培训及经验,合格人员可以察觉本产品/系统的风险,并避免可能的危 险。

按规定使用 Siemens 产品

请注意下列说明:

商标 责任免除

警告 Siemens 产品只允许用于目录和相关技术文件中规定的使用情况。如果要使用其他公司的产品和组件,必须得到 Siemens 推荐和允许。正确的运输、储存、组装、装配、安装、调试、操作和维护是产品安全、正常运行的前 提。必须保证允许的环境条件。必须注意相关文件中的提示。

SINUMERIK 808D 调试指南(201501)

808D MCP

808D MCP 急停开关

电机

电机

电机

注意: 1. 图中的“个人电脑”不属于西门子供货产品; 2.图中的“U 盘”“手轮”“24V 直流电源”“急停开关”“变频器或伺服主轴单元”“主轴电机” “主轴编码器”等为选件;

调试指南

808D PPU = 808D 数控单元 ( 以下简称“PPU”) 808D MCP= 808D 机床操作面板 ( 以下简称“MCP”)

下图展示了手轮的连接原理

1 1A

2 -1A

3 1B

4 -1B

X10

5 +5V

6 M

7

8

9

10

第3步

下图是 SINAMICS V60 驱动器与 PPU 之间的连接简图 (X51: 以 X 轴为例 )

绝缘变压器(3 相 380~220V) 断路器

三相 380V 交流

电源滤波器 ( 选项 )

+PULS/1( 绿色 ) -PULS/2( 黄色 ) +DIR/3 ( 灰色 ) -DIR/4 ( 粉色 ) +ENA/5 ( 棕色 ) -ENA/6 ( 白色 )

在连接电柜中的元件时,接线程序必须遵循相关的安全标准。

在更调连多试更调接信手多试电息册信手手柜请2息册册0更调在中参请1多试连2的考参-信手接1元:考2息册电件-:请柜时参中,考的接:元线件 时程,序接必线须程遵序循必相须关遵循的相安关全的标安准全。标准。 V60连手接册电2缆0和12电-手0线3册时,需要弄 清楚相关接口和相关接线端子的位置。

系统供货时共提供 14 个卡扣 : 1系. 安统装供货PP时U 共需提要供81个4个卡卡扣扣( 见: 右上图 ) 21..安安装装PMPCUP需需要要8个6 个卡卡扣扣(见( 见右右上下图图) ) 2.安装MCP需要6个卡扣 (见右下图)

D磨床操作手册

D磨床操作手册Prepared on 21 November 2021目录对你安全非常重要的通知 (4)对于磨床操作的警告 (5)对于磨床维护的警告 (6)关于手册 (7)关于磨床自动和处理的能力 (8)840D-HD 403/425磨床技术参数 (9)第一章绪论序言 (10)后床身 (10)前床身 (10)独立卡规床身 (10)计算机数控轴 (11)Z-轴(砂轮滑架) (11)X-轴(砂轮滑架支座) (11)U-轴 (11)Y-轴 (12)A-轴 (12)S2-轴 (12)S1-轴 (12)V-轴 (12)C-轴 (12)E-轴 (13)Q-轴 (13)A1-轴 (13)A2-轴 (13)磨床自动化介绍CNC(Computer Numerical Control) (14)PLC(Programmable Logic Controller) (14)PC(Personal Computer) (14)打印 (14)POMINI磨床的设计理念 (14)第二章操作画面主菜单 (15)目录 (17)报告 (18)下支轧辊 (17)现在轧辊 (18)配对轧辊检查 (19)轧辊/磨床 (20)轧辊参数 (20)轧辊公差和涡流/超声波探伤临界值 (22)磨床 (24)循环显示 (25)循环选择 (28)循环选择2(设置) (30)从中心退回选择 (32)循环顺序 (34)磨削参数 (35)磨削文件帮助 (37)磨削文件范例 (38)掏沟 (39)缺陷切除控制 (40)倒角参数 (41)砂轮修整 (42)手动校准 (43)维护 (44)程序选择 (45)第三章操作控制面板控制盘(见操作手册71页) (46)CNC (Computer Numerical Control)操作盘 (49)第四章磨床操作. 供电顺序 (52). 对询问的回答 (53). 磨床临时停止 (54). 供电关闭顺序 (55). 独立卡规收回顺序 (56). 磨床操作程序 (57). 磨削循环 (58).1. 磨削步骤(步骤代号1到10) (58).2. 砂轮自动接近 (59).3. 砂轮手动接近 (59).4. 短行程磨削 (59).5. 在中心返回 (59).6. 连续进给 (60).7. 端部进给 (60).8. 负载控制 (60).9. 砂轮超载返回 (60).10. 砂轮探头重新校准 (60).11. 初始校正(磨削顺序代号11) (61).12. 最终校准(磨削顺序代号12) (61). 轧辊偏心 (61). 不停止磨削循环的辊形测量 (62).14. 直径测量 (62). 不停止磨削循环的直径测量 (62).15. 磨削阶段代码 (63).16. 循环结束(顺序代码40) (63). 修整循环 (64). 掏沟循环 (65). 砂轮探头校准 (66). 清洁循环 (67). 倒角循环 (68). 辊形记录 (69). 轧辊手动校准 (70). 直径测量 (71). 卡规设置 (72). 涡流探伤测量 (73)对你安全非常重要的通知●如果发现有任何异常噪音和振动,应紧急停止磨床并断开主开关;●为断开砂轮电机的电气控制回路,磨床提供了一个安全电气开关。

808D数控车床电气控制系统设计说明书

摘要数控技术发展飞速的今天,数控技术在现代制造业发挥越来越重要的作用,数控机床是数控制造业的核心,本文主要介绍了对数控车床的电气系统设计的过程。

本设计以CK6140车床为载体,对其数控电气系统经行详细设计。

其内容包括强电设计、弱电设计、PLC输入输出及接口设计,本设计选用西门子808D数控系统。

最后绘制出整个机床的电气系统原理图等。

本设计给出了整个机床的原理图绘制过程,重点部分模块化,较详细地介绍了各个部分的功能及用途。

分为 380V强电回路,控制回路,PLC输入输出控制,主轴驱动模块和进给伺服驱动模块,并介绍了相关的电气知识。

通过本设计说明书可以基本上掌握数控车床的电气原理,以及基本的电气常识,使读者无论是从整体上还是各个模块中都能够了解到数控车床相关的一系列电气知识。

关键词:数控系统;数控车床;PLC控制1ABSTRACTThe numerical controls that the technique development fast today, the numerical controls technique at the modern manufacturing industry exertive more and more importance function, numerical control tool machine is number control a manufacturing industry of core, this text mainly introduced logarithms to control the processed that the electricity system of lather design.The design CK6140 lathe as the carrier, the detailed design of the its NC electrical system through the line. its contents includes a strong electrically design, weakness design, PLC importation output and Interface design. The design uses a Siemens 808D CNC system. Finally, to map out the whole machine electrical system schematic. This principle diagram which designs to the whole tool machine draws process and the point parts of mold piece turn and compared to in detail introduce each function and use of part. Is divided into the 380 Vs strong electricity back track, control back track, the PLC importation outputs a control, the principal axis drives a mold piece and enters to servo drive a mold piece, and introduced related electronic knowledge.Through this design system can basically control numerical control the electricity principle of lather, and basic electronic common sense, make the reader regardless can understand numerical control the lather related series of electricity knowledge from wholly the top still each mold piece.Key Words:NC system; NC lathe; PLC control2目录摘要------------------------------------------------------------------------------------------------------- 1 ABSTRACT ------------------------------------------------------------------------------------------- 2目录------------------------------------------------------------------------------------------------------ 3第一章绪论----------------------------------------------------------------------------------------- 61.1前言 ------------------------------------------------------------------------------------------ 61.2国外数控系统的发展趋势 ------------------------------------------------------------- 61.2.1新一代数控系统采用开放式体系结构 ------------------------------------ 61.2.2新一代数控系统控制性能大大提高---------------------------------------- 71.2.3数控系统向软数控方向发展 ------------------------------------------------- 71.3我国数控技术的发展-------------------------------------------------------------------- 81.4CK6140数控车床主简介 ---------------------------------------------------------------- 9第二章西门子808D数控车床系统 --------------------------------------------------------- 112.1 西门子808D系统简介 --------------------------------------------------------------- 112.2人机界面 ---------------------------------------------------------------------------------- 132.3进给系统 ---------------------------------------------------------------------------------- 132.4 主轴驱动系统--------------------------------------------------------------------------- 132.5刀架控制系统 --------------------------------------------------------------------------- 142.6电柜设计及电源选用------------------------------------------------------------------ 142.6.1在设计电柜时应注意以下事项:----------------------------------------- 142.6.2 24VDC电源选用---------------------------------------------------------------- 152.7数控系统各部分的连接及接口 ----------------------------------------------------- 152.7.1系统的接线---------------------------------------------------------------------- 152.7.2 接口布置 ------------------------------------------------------------------------ 15第三章CK6140数控车床的基本组成和工作原理 --------------------------------------- 173.1数控车床组成 --------------------------------------------------------------------------- 173.2数控车床工作原理 --------------------------------------------------------------------- 193.3 CK6140数控车床运动分析 ---------------------------------------------------------- 2033.4 CK6140数控车床电气系统简述 ---------------------------------------------------- 21第四章CK6140数控车床硬件系统设计及元件选型------------------------------------ 254.1主轴驱动系统 --------------------------------------------------------------------------- 254.1.1主轴电动机---------------------------------------------------------------------- 254.1.2主轴电动机选型 --------------------------------------------------------------- 254.2机床进给伺服系统 --------------------------------------------------------------------- 264.2.1 CK6140数控车床对伺服驱动进给系统的要求------------------------ 274.2.2 伺服电机的选型--------------------------------------------------------------- 284.3控制电路原理图设计------------------------------------------------------------------ 314.3.1 380V系统强电控制回路----------------------------------------------------- 314.3.2电源回路 ------------------------------------------------------------------------- 334.4常用电器元件的选型------------------------------------------------------------------ 344.4.1低压电器选型的一般原则 -------------------------------------------------- 344.4.2断路器的选型------------------------------------------------------------------- 344.4.3电动机保护用自动开关的选型 -------------------------------------------- 354.4.4 熔断器选型 --------------------------------------------------------------------- 354.4.5接触器的选型------------------------------------------------------------------- 354.4.6热继电器的选型 --------------------------------------------------------------- 364.4.7中间继电器---------------------------------------------------------------------- 364.5 CK6140数控车床控制面板 ---------------------------------------------------------- 37第五章PLC设计及参数设置------------------------------------------------------------------- 395.1 PLC的基本结构及工作原理 --------------------------------------------------------- 395.2 PLC与CNC机床的联接方式 -------------------------------------------------------- 405.3 CNC加工代码在PLC上的实现方法----------------------------------------------- 415.3.1 T功能代码的实现方法------------------------------------------------------- 425.3.2 M功能代码实现方法--------------------------------------------------------- 425.4 PLC程序的模块化设计---------------------------------------------------------------- 425.5 PLC输入输出地址分配---------------------------------------------------------------- 425.6参数设置 ---------------------------------------------------------------------------------- 4445.6.1 PLC参数设置-------------------------------------------------------------------- 445.6.2机床参数设置------------------------------------------------------------------- 45第六章结论--------------------------------------------------------------------------------------- 47致谢 -------------------------------------------------------------------------------------------------- 48参考文献 --------------------------------------------------------------------------------------------- 495第一章绪论1.1前言装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,机床制造业是一个国家的基本装备工业,是工业生产的技术基础,数控技术在给机床制造业带来显著经济效益及广阔发展前景的同时,也是发展新兴高新技术产业和尖端工业(如信息技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备,因此它已成为衡量一个国家制造业水平的重要标志之一。

沈阳机床808D安全指导书

沈阳机床808D安全指导书1、变压器、电机及带有高压接线端子等部位不要去触摸,以免遭到电击的危险。

2、千万不要用湿手去触摸开关,否则会引起电击。

3、在操作机床前,必须清楚机床上的各种按钮开关的作用,否则不准乱按开关。

4、要有足够的工作空间,以避免产生危险。

5、应采用单独的接地线,其长度应尽可能短。

6、操作者应非常熟悉急停按钮开关的位置,以便需要时,无须寻找就会按到它。

7、机床出现故障或处于危机状态时,应首先按下急停按钮,然后断开总电源开关:故障排除之前不准通电。

8、停电时应马上断开总电源开关。

9、水或油能使地面打滑而造成危险,为了防止出现意外的事故,工作地面应保持洁净干燥。

10、不要弄脏、刮伤或弄掉警告标牌。

如果标牌.上的字迹已变得模糊不清或遗失了,应向厂方订购新的标牌。

在订购时要标清标牌的件号。

11、使用推荐的润滑油和油脂或认可的等同性能的油。

12、凡是绝缘皮损坏的线缆、软线或导线都会产生电流漫漏和电击。

所以,在接通电源前,应进行检查。

13、为机床所配置的送电开关的线缆和主线路开关用的线缆必须按电路图中规定的横截面,以满足电力的要求。

14、确保不小于每一一相导线截面积的保护连接线牢靠地接到机床的PE端子。

15、接电源前应仔细检查电气系统是否完好,注意电动机有无受潮。

16、应将油箱的油灌到油标处。

在必要时应进行检查并重新注油。

17、对于润滑点,油的种类和相应的油位。

请参见润滑标牌。

18、各个开关都应灵活、平滑好用。

要检查它们的动作情况。

19、应穿防油的绝缘鞋,穿工作服和配带其它安全防护用品。

20、检查有无线缆. 接插件脱落、着地,空气开关是否闭合。

华中808A-T系统数控车床说明书(HST伺服刀架)

数控车床电气使用说明书(华中HNC-808A-T系统)(HST伺服刀架)沈阳巨浪特种机床科技有限公司注意事项1.本机床的操作者应具有中专及以上文化程度,且经过机床制造厂家的专门培训。

2.机床在使用前,操作人员必须认真阅读机床使用说明书、数控系统操作说明书等技术资料,特别要详细了解关于吊运、安装、调整、操作方面的安全说明。

在对机床的有关情况还未了解之前,不能吊运安装、调整、操作机床。

3.本机床基本配置不含开门断电功能,操作者在机床切削过程中应注意关严安全门,禁止在开门的条件下加工工件,因为存在着刀片夹持不牢、由于操作等原因造成的刀具与工件意外撞车产生金属碎片、切屑及冷却液被旋转刀具带动甩出等多种可能因素,一旦发生将可能造飞出物击伤人员的危险。

左右侧门仅供机床维修时使用,机床运行时严禁打开。

4.本说明书编写时,已符合当时机床实物状况。

由于设计改进引起的修改内容,对出厂后的机床的用户恕不通知。

目录1 安全说明2 机床通电前的准备工作3 机床坐标系的设定4 机床的操作说明5 机床电气原理图1 安全说明在操作机床和进行日常维修之前,操作人员必须仔细阅读本说明书,以对机床安全措施和要求有所了解。

并遵守相关的安全预防措施。

1.1 安全总则1.1.1 不要用湿手接触任何开关以免触电。

机床的X轴伺服电机位置的防护罩、立柱背后接线盒、机床变压器柜、电气柜门等处贴有闪电标牌,表示这些部位有高电压用电器或电气元件,操作者在接近这些部位或打开维修时应格外小心,以免触电。

1.1.2 应十分熟悉急停按钮的位置,操作面板上有一个带红色蘑菇头形状的急停按钮,在发生意外撞车及其它紧急情况时应迅速地就近按下急停按钮,切断动力电源,机床会立即停车,避免发生更严重的损坏。

1.1.3 全面阅读机床说明书及电气原理图,以便熟悉各项功能和对应键的操作方法。

1.1.4 不要随意按压操作按钮及行程开关。

不要改动限位开关的位置,未和制造厂联系,不得自行调整丝杠螺母、丝杠轴承预紧状态及丝杠预拉伸量,不得松动和擅自拆装联轴器,以免影响传动精度。

802D 简明调试指南_部分4

Copyright Siemens Ltd. China All Rights Reserved

31

Quick Start SINUMERIK 802D 新一代经济型数控系统

M

该参数生效后,611UE 液晶窗口显示:“RUN”。这时通过点动可使伺服电机运动;

数据名 AX_MOTION_DIR 单位 值 1 -1 数据说明 电机正转(出厂设定) 电机反转

该参数生效后,611UE 液晶窗口显示的驱动报警应为:A832 (总线无同步);611UE 总 线接口插件上的指示灯变为绿色。若该指示灯仍为红色,请检查总线的连接 !

5.3.2

驱动器模块定位

数控系统与驱动器之间通过总线连接,系统根据下列参数与驱动器建立物理联系:

数据号 30110 30220 数据名 CTRLOUT_MODULE_NR[0] ENC_MODULE_NR[0] 单位 值 * * 数据说明 定义速度给定端口(轴号) 定义位置反馈端口(轴号)

M

若 PLC 控制电源模块的端子 48、63、64 分别与端子 9 接通, 电源模块的黄灯亮,表示电源模块已使能:

Siemens—808D调试手册(已完)

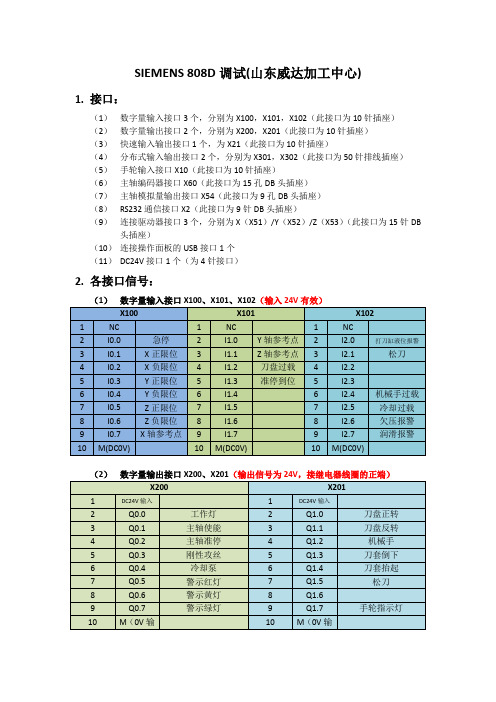

SIEMENS 808D调试(山东威达加工中心)1.接口:(1)数字量输入接口3个,分别为X100,X101,X102(此接口为10针插座)(2)数字量输出接口2个,分别为X200,X201(此接口为10针插座)(3)快速输入输出接口1个,为X21(此接口为10针插座)(4)分布式输入输出接口2个,分别为X301,X302(此接口为50针排线插座)(5)手轮输入接口X10(此接口为10针插座)(6)主轴编码器接口X60(此接口为15孔DB头插座)(7)主轴模拟量输出接口X54(此接口为9孔DB头插座)(8)RS232通信接口X2(此接口为9针DB头插座)(9)连接驱动器接口3个,分别为X(X51)/Y(X52)/Z(X53)(此接口为15针DB 头插座)(10)连接操作面板的USB接口1个(11)DC24V接口1个(为4针接口)2.各接口信号:(1)数字量输入接口X100、X101、X102(输入24V有效)(4)分布式输入输出:X301、X302分布式输入输出接口的引脚分布图如下:数字量输入接法:数字量输出接法:(5)手轮输入信号X1010 -2B 手轮2,B相脉冲负(7)模拟量主轴接口X54:(8)主轴编码器X60:3.参数:按【上档】+【系统/诊断】或【ALT】+【N】键进入,制造商级别密码为SUNRISE。

(3)通道机床数据(20000-28999):(4)轴机床数据(30000-38999):(5)一般设定数据(41000-41999):4.PLC:(1)PLC状态列表:查看输入输出信号及各寄存器数据状态,同时可以修改某些寄存器数据。

(2)PLC程序:可以查看主程序及各子程序。

(3)PLC报警编辑:可以编辑各PLC报警内容。

5.其他:。

Sinumerik 808D ADVANCED 启动指南及培训手册说明书

Training manualSinumerik 808D ADVANCED Commissioning Guide Version 2013-09s NotesCommissioning Guide Page 2 808D ADVANCED Turning and Milling808D ADVANCED Turning and MillingPage 3 Commissioning GuidesThe warranty is connected to the product serial number of the808D ADVANCED.You can find the product serial number:On the back of PPU system hardware.Picture 1product serialnumberOr on the display.After switch-on, press the “Shift” and “Alarm” keys together.Then press the “Extension” buttonThis will enter into the system area.(see picture 1)Press softkey to enter the screen of service axes ( see picture 2).Press softkey to enter the screen of version data ( see picture 3).You can find the serial number information which needs to be registeredstarting with the letters “SZV”.For any question about ”SZV” serial number and the steps to register ,Please contact the Siemens Technical Support & Service Hotline:+86 4008104288Picture 2Picture 3Product identification / SINUMERIK 808D ADVANCEDNotesCommissioning Guide Page 4 808D ADVANCED Turning and Milling808D ADVANCED Turning and Milling Page 5 Commissioning GuideNotesCommissioning Guide Page 6 808D ADVANCED Turning and Milling808D ADVANCED Turning and Milling Page 7 Commissioning GuideCommissioning Guide Page 8 808D ADVANCED Turning and MillingIn the following technical drawing the mounting dimensions for the PPU and the MCP are shown.You must provide sufficient space (recommended distance: 80 mm) between the maintenance door and the cabinet wall for replacing the For further components refer to :- Commissioning manual page 21Spindle encoderUSB stickHandwheels+24V DC power supply808D MCPMotor Motor MotorSINUMERIK808D ADVANCED PPUPC/PG Spindle motorInverter or servo spindle driveNotes :1. PC and memory stick is not included in scope of delivery.2. "USB", "Handwheel","24V DC power supply", "Emergency stop button", "Inverter or servo spindle drive", "Spindle encoder" are also not included in scope of delivery.Emergency stop buttonFactory NetworkSINAMICS V70 In total 14 clamps are provided together with the delivery of PPU 1. 8 clamps for mounting PPU. 2. 6 clamps for mounting MCP.Terminator808D ADVANCED Turning and Milling Page 9 Commissioning GuideBBAAX10 NCMCPThe clamps are located at the positions indicated with the black triangles. The black triangles can be seen in the above picture highlighted with red circles.PPU = P anel P rocessing U nit MCP = M achine C ontrol P anel808D PPU808D MCPCommissioning Guide Page 10 808D ADVANCED Turning and MillingThe clamps are located at the positions indicated with the black triangles. The black triangles can be seen in the following picture with red circles.MCPMCPVertical MCP without handwheelVertical MCP with ingrate handwheel808D PPU808D MCPThe cut-out dimensions for the 808D ADVANCED vertical PPU and Cut-out dimensionsElectrical cabinet> 20 mm> 20 mm> 20 mm> 20 mm> 100 m m> 100 m mSINAMICS V70 Servo driveSINAMICS V70 Servo driveSINAMICS V70 Servo drive For further information refer to :-Circuit breaker (optional) Switches off the power supply to protect thenetwork when overcurrent occursLine filter (optional)Protects the network from harmonic load and/or interference voltages.Braking resistor (optional) Absorb excess regenerative energy in the DC link when the capacity of the internal braking resistor is insufficientSINUMERIK 808D ADVANCEDEmergency stop button (optional)Stops a motor in emergency cases.24 V DC power supplyBrake cableEncoder cableP o w e r c a b l e3 phase 380V AC line supplyL1 l2 l3SIMOTICS S-1FL6 servomotorSINIMICS V70 servodriveAccessories not included in the scope of deliveryConnections not necessarily requiredShielding layerDrive bus terminator14 311 13414 126 47Legend Interface CommentMCP Back X10USB interface, for connection with thePPUBB AAX10 NCMCP back1NoteConnect USB cable between X30 on PPU and X10 on MCP.These 4 aspects should be considered during selection of 24V DC supply calculation base on name plate. Consideration of redundancy coefficient base on regulation of OEMMCP backX10 NCE-stop Limit X+ Limit X - Limit Y+ Limit Y- Limit Z+ Limit Z- Ref X M1 2 3 45 6 7 8 9 10X100+ 24VMillingDigital inputsDistribution I/O board For the connection of distribution I/O on X301must be configured. MLFB for distribution I/ORef Y Ref ZMagazine countMagazine at spindle position Magazine at original position Magazine at release position Magazine at clamp position M1 2 3 4 5 6 7 8 9 10X101+24VDisk magazine: magazine rotating CW Disk magazine: magazine rotating CCW Disk magazine: magazine in spindle position Disk magazine: magazine in original position Disk magazine: spindle tool releaseHandheld unit active M1 2 3 4 5 6 7 8 910X201Coolant level lowCooling motor overload Lubrication level lowLubrication motor overload M1 2 3 4 5 6 7 8 9 10X102+24VWorking lampChip remover forward Chip remover reverse Cooling pump Lubrication pump Safety door open M1 2 3 4 5 6 7 8 910X200Turning Digital inputs11 - Handheld unit: axis X selected 13 - Handheld unit: axis Z selected 14 - Handheld unit: axis 4th selected 15 - Handheld unit: INC X1 16 - Handheld unit: INC X10 17 - Handheld unit: INC X100 18 - Handheld unit: enabledMFor the connection of distribution I/O on X301must be configured. MLFB for distribution I/O X301 Distributed I/OE-stop Limit X+ Limit X -Limit Z+ Limit Z- Ref X M1 2 3 4 56 7 8 9 10X100+ 24VTurret motor overload Reserved for other turretChuck openCoolant level lowCooling motor overload Lubrication level lowLubricating motor overload M1 2 3 4 5 6 7 8 9 10X102+24VWork lampTailstock advancing Tailstock retracting Coolant pump Lubrication pump Chuck output 1 Chuck output 2 M1 2 3 4 5 6 7 8 910X200+24VTurret motor CW Turret motor CCWReserved for other turret Reserved for other turret Gear change: low Gear change: highHandheld unit active M1 2 3 4 5 6 7 8 910X201Ref. Z T1 T2 T3 T4 T5 T6 M 12345678910X101Spindle/ inverter motor(black)blackblack blackSpindle/ inverter motorSINUMERIK 808D ADVANCED PPUSINUMERIK 808D ADVANCED PPUIn some cases, an extra language has to be selected. Double-click the “Setup.exe”During the installation various dialogue boxes will appear. The dialogue boxes should be acknowledged and where necessary installation data should be entered and confirmed.Installing all the software packages will take approximately 30 minutes. When the installation has finished icons will be placed on the desk top.Activate the PLC connection setting in 808D (password set to “sunrise”) Double click highlighted area.The connection is now established, this is shown by a green box.Status description on front LED’s of PPUIf the drive data is different from the 808D backup data, a data synchroni-zation is required for synchronizing the drive data files between the NCStatus description on SINAMICS V70 Item DescriptionStatus LED’s indicator colour RDY-GreenStatus on power up with incremental encoderStatus on power up with absolute encoderType in “SUNRISE”Type in time and date using the key-board and the andWhen the PPU shows the followingTo accept the selection.On power up of the control the current alarms 4060 and 400006 can be acknowledged with the “Reset” and “Alarm cancel” buttons Type in SUNRISESelect the language withYou can load a new system language or update an existing language on Siemens will provide each language in the form of an archive file.“Option”, a new licence key Press the SKTo active an “Option”, enter Press the SKFunctionvertical =0 - horizontal=1Spindle braking timeMax Tool number in magazineLubrication intervalLubrication durationTool magazine:spindle poisoning angleTool magazine: Preparation position of Z axes for tool changeTool magazine: Tool changing posion of Z axesTool magazine: velocity of Z axis, Go to tool change preparation positionTool magazinevelocity of Z axis, back to tool change preparation positionRange Functionality- flat bed=0 - inclined bed = 15~200 Spindle braking time4, 6 Max Tool number in turret.(for tool amount >6, PLC to beprogrammed by customer them-selves)5~30 HED turret: Tool clamping time for 30~200 HED turret: Time monitoring fortool change5~300 Lubrication interval12~2000 Lubrication durationPLC MD is to be adapted to suit the machine To continue press the SKChanges will be activated MD set to default value MD set to previous valueIt may be that the machine tool builder requires further PLC functionality, if this is required the PLC has to be modified.To install PLC programming tool, follow the information in :- PLC Subroutines manual page 8 (install PLC programming tool) To make a connection to the PPU, press SK Then follow the information in:-PLC Subroutines manual page 18To continue press the SKFirst the “Sample PLC blocks” should be uploaded to the PC, then the modifications can be made to achieve the required functionality. Once this has been completed, the PLC should be put into stop and the modified PLC should be downloaded into the PPU. The PLC must then bePLC Subroutines manual page 25To continue press the SK All I/O status must be checked with the electrical drawing using the following SK’s. The status is shown on the right hand side as shown Vertical SK’s allow you to select digital inputs or outputs and selection ofTo continue press the SKChoose digital inputChoose digital outputChoose the digital O/I addresses of Byte -Choose the digital O/I addresses of Byte +You can edit the PLC user alarm text either directly on the HMI, or off line by transferring the file using a USB stick.Vertical SK’s allow you to import and export the text file from the HMI, and SK that that allows the text file to be directly edited on the HMI.To continue press the SKImport the backup alarm text into the PPU Edit the alarm textExport the finished alarm text from the PPU Set “address data” for each axis: Remove drive bus cable from terminal X10 Press M repeatedly (until “FUnC” is displayed) Press ▼(until “Addr” is displayed) Press ▼(until desired address is displayed) Press ▼(until “SAvE” is displayed) Screen will go blank (wait about 20sec) (Screen will display “S OFF” or a fault code) Replace drive bus cable to terminal X10 Drives must now be powered off/onStarts the configuring of the V70 drive.Starts the configuration of spindle motor motors on the M3 Drive BusSelect the motor from the table that matches the motor name plate.Starts the configuring of the motor data to the drive All axis motors are indentifiedStarts the configuration of each unidentified spindleAll axis and spindle motors are indentified.You can edit the spindle machine data for the required axis.Vertical SK’s allow you to edit, activate or set as default value.MD set to default valueMD set to previous valueTo continue press the SK To continue press the SKFollowed by creating the drive dataYou can edit the axis machine data and the for the required axis. Vertical SK’s allow you to edit, activate or set as defaultUsed to select the axis (X or Z turn or X, Y, or Z mill)Changes will be activatedMD set to default valueMD set to previous valueAn axis can be referenced You can edit the spindle machine data required.Vertical SK’s allow you to edit, activate or set as defaultUsed to select the axis (X or Z turn or X, Y, or Z mill)Changes will be activatedMD set to default valueMD set to previous valueTest spindle in MDA modeVertical SK allows you to, create the “series start-up archive” press SK Create production archiveWhen creating the productionbackup, store archive to USB You can edit the axis machine data for the required axis.Vertical SK’s allow you to edit, activate or set as defaultUsed to select the axis (X or Z turn or X, Y, or Z mill)Changes will be activatedMD set to default valueMD set to previous valueYou can edit the axis machine data for the required axis.Vertical SK’s allow you to edit, activate or set as defaultUsed to select the axis (X or Z turn or X, Y, or Z mill)Changes will be activatedMD set to default valueMD set to previous value You can edit the axis machine data for the required axis.Vertical SK’s allow you to edit, activate or set as defaultUsed to select the axis (X or Z turn or X, Y, or Z mill)Used to enter compensation data via the HMIChanges will be activatedThere are three “Optimization2 Aggressive measurement3 Conservative measurementPress “Start Optim.” SK Select the required strategy.To continue press the SKThe following window will be shown.To continue press the BUTTON To continue press the BUTTONThe axis optimization operation process will now optimise MZ1 axis of highPress “Next” SK to continueand low frequency measurement process. (a repeat of the 8 passes asVertical SK allows you to, create the “production archive” press SK “Create Create Start-up archivearchive, store archive to USB。

外圆磨床操作方法

外圆磨床操作方法(总1页)本页仅作为文档封面,使用时可以删除

This document is for reference only-rar21year.March

外圆磨床操作方法

1.开机后令其空转3-5分钟,之后开始检查各个系统工作情况是否正常。

2.根据要加工的工件来确定所用夹具规格,调整夹具松紧程度,使其方便装夹又牢靠。

3.调整机床:根据工件形状长度,调整合适的尾座位置,压紧尾座,把砂轮退远一定距离,装上工件,开启主轴,使工件旋转。

检查:旋转状况是否正常,夹具与机床插销接触是否合适,停下主轴检查取下工件时是否方便快捷。

4.修整砂轮:根据工件图纸修整砂轮成型面(特别注意:每次修之前一定要记得先退砂轮,退到使其进刀后都能与金刚笔头有一段距离的安全点,打进给手柄使其砂轮靠近修刀座,然后缓慢摇动刻度盘,让砂轮缓慢接触金刚笔,少量进给修整)

5.对刀:装上工件,调整砂轮位置,使其对准要加工的工件位置,为保证安全,最好退一定距离的砂轮。

进刀,缓慢接触工件进行对刀。

6.检测,加工

警惕!切削用量不可太大,一般单边不超过10丝,每次进刀加工都要退刻度盘,等砂轮接触工件后再缓慢摇刻度盘到加工指定位,否则有可能抵爆砂轮。

砂轮爆炸犹如黑炸药爆炸,切记!切记!。

万能外圆磨床操作规程(3篇范文)

万能外圆磨床操作规程(3篇范文)第1篇万能外圆磨床操作规程1、工作前a.查验“交接班记录”。

b.检查操作手柄、开关、旋钮是否在正确位置,操纵是否灵活,安全装置是否齐全、可靠,然后方可接通电源。

c.按照润滑图表要求加注润滑油,并检查润滑系统及油箱油量,以保证适当油量、油质符合要求。

d.启动油泵,排除工作台油压筒内的空气,同时检查油压是否正常。

f.使砂轮架快速送进或退出,检查头架拨盘和冷却泵是否同时启动或停止。

g.停机8小时以上再使用机床时,应先低速运转3~5分钟,确认润滑、液压、机械、电气、冷却系统运转正常后方可开始工作。

2、工作中a.严禁超性能使用机床。

b.根据工件的材质和工艺要求合理选用砂轮及切削用量。

c.更换砂轮时,应严格按规定拆装。

安装的砂轮必须是合格品。

d.砂轮需经静平衡;有特殊规定时,要进行动平衡。

e.砂轮安装后,应空转3-5分钟,确认砂轮运转正常方可使用。

f.根据工件的磨削长度,调整好尾架和换向档块的位置,并紧固,同时调整好工作台所需的速度。

g.砂轮接近工件时,必须用手动慢进给使砂轮与工件接触,不得发生碰撞现象。

工件与砂轮未离开时不得中途停机。

h.装卸和测量工件时,必须将砂轮退离工件,并在停机后进行;工件装夹必须合理牢固。

i.砂轮磨钝后应及时修整,不得继续使用。

j.修整砂轮应选用尖锐的金刚石,修整时必须使用冷却液。

k.禁止在两顶尖或工作台面上敲打、校直工件。

l.使用内圆磨具时,应正确安装,合理选用加长磨杆,联接前应将锥孔、锥面擦净拧紧,并检查同轴度,符合规定要求后方可试车使用。

m.圆磨削时,要认真检查电气限位开关是否可靠,以保证在内圆磨削中砂轮没有快速进退和自动进给运动。

n.机床运转时,操作者不准擅自离开岗位或托人看管。

o.机床运转中出现异常现象,应立即停机,查明原因,及时处理。

3、工作后a.停机前让砂轮空车运转2分钟以上,使其干燥。

b.必须将各操纵手柄、开关、旋钮置于“停机”位置,切断电源。

数控曲轴磨简明使用手册828DV1.3.

重庆磨床有限责任公司数控曲轴磨床简明使用手册MK8240MKS8240V1.2机床标准配置SIEMENS828D变频头架、动静压主轴、外圆量仪PLC版本CQM69 828D V3F人机界面版本CQM69 V3I2015/05/13 V1.22015/04/18 V1.12013/07/30 V1意见及建议反馈:cqmlf@一、概述重庆磨床有限责任公司自2001年成规模生产、改造的数控外圆磨床。

产品型号包括MK1320/MK1332(数控外圆磨床)、MKS1320/MKS1332(数控高速外圆磨床)、MKS1620/MKS1632(数控端面外圆磨床)、MK8240/MKS8240(数控曲轴磨床)。

如未加说明有,本手册中“机床”泛指“上述所有型号数控机床”。

机床主要配置西门子802D及802DSL T/M value 、802DSL G/N plus、828D或FANUC 0iTC及FANUC 0iTD数控系统。

本手册所述数控系统为828D。

二、操作注意事项因意外事故可能会造成人身伤害和机床损坏,机床配置了安全装置(包括硬件和软件):1, 机床防护罩(包括砂轮防护罩)2, X、Z 轴的极限限位开关。

在此开关范围内的软极限开关(参数设定)和可编程软极限。

3, 急停按钮。

4, 进给暂停按钮、复位键。

5, 过热、过流保护开关,以及互锁开关、门开关(选配)。

6, 报警显示,信息显示,原点回零异常警示(增量式编码器)。

7,使用程序锁或者操作权限(密码)来保护程序和变量以及参数不被意外修改。

8,基本联锁:这种联锁必须修改PLC才能改变,例如砂轮未启动时冷却液不能启动9,可变联锁:这种联锁可以通过修改参数取消,例如将动静压主轴更换为普通主轴时,可以取消主轴油泵和砂轮的联锁。

主轴压力继电器故障时,可以取消压力继电器和砂轮的联锁。

10,界面已经编入多种保护措施,如果需要修改请联系我公司技术人员。

11,自动运转启动后可能激活已经编入加工程序的保护措施,可以修改程序来改变。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

务必确认 HMI 和应用程序版本号高于(图 1-1) 中的版本号。

关于数控系统的更详细说明请参考西门子 808D 编程手册、操作手册和诊断手册。

图 1-1

二、操作注意事项

因意外事故可能会造成人身伤害和机床损坏,机床配置了安全装置(包括硬件和软件): 1, 机床防护罩(包括砂轮防护罩) 2, X、Z 轴的极限限位开关。在此开关范围内的软极限开关(参数设定)和可编程软极限。 3, 急停按钮。 4, 进给暂停按钮、复位键。 5, 过热、过流保护开关,以及互锁开关、门开关(选配)。 6, 报警显示,信息显示,原点回零异常警示(增量式编码器)。 7,使用程序锁或者操作权限(密码)来保护程序和变量以及参数不被意外修改。 8,基本联锁:这种联锁必须修改 PLC 才能改变,例如砂轮未启动时冷却液不能启动 9,可变联锁:这种联锁可以通过修改参数取消,例如将动静压主轴更换为普通主轴时,可以取消主轴油 泵和砂轮的联锁。主轴压力继电器故障时,可以取消压力继电器和砂轮的联锁。 10,界面已经编入多种保护措施,如果需要修改请联系我公司技术人员。 11,自动运转启动后可能激活已经编入加工程序的保护措施,可以修改程序来改变。

V1.6 V1.4 V1.3 V1.2 V1.1 V1.0

意见及建议反馈:cqmlf@

一、概述.......................................................................................................................................................................3 二、操作注意事项.......................................................................................................................................................3

一、概述

重 庆 磨 床 有 限 责 任 公 司 自 2001 年 成 规 模 生 产 、 改 造 的 数 控 外 圆 磨 床 。 产 品 型 号 包 括 MK1320/MK1332(数控外圆磨床)、MKS1320/MKS1332(数控高速外圆磨床)MKS1620/MKS1632(数控端 面外圆磨床)。所使用的数控系统有西门子 802C、802D 及 802DSL T/M value 、802DSL G/N plus、828D、 808D/808Dad 和 FANUC 0iTC、FANUC 0iTD 及国产 KT SEC500、GSK928G、KND2000TCi 等等数控系统简明使用手册

MK1320 MK1332

V1.6

SIEMENS 808D PLC:CQM93_808D_V2b

HMI:3.W 应用程序:3.V

2016/08/15 2016/04/26 2016/01/29 2015/10/21 2015/05/29 2015/05/13

2.1 通电时需确认的事项................................................................................................................................... 4 2.2 机床周围事项的确认................................................................................................................................... 4 2.3 手动运行、自动运行机床时的注意事项................................................................................................... 4 2.4 工作结束时的注意事项............................................................................................................................... 4 2.5 出现异常现象................................................................................................................................................ 4 2.6 其它................................................................................................................................................................5 2.7 人员配置要求............................................................................................................................................... 5 三、机床操作...............................................................................................................................................................5 3.1 西门子 802DSL 操作说明...........................................................................................................................5 3.3 三门峡源美量仪设置与操作........................................................................................................................ 6 3.4 中原量仪设置与操作.................................................................................................................................... 7 四、磨削操作说明.....................................................................................................................................................10 4.1 坐标系..........................................................................................................................................................10 4.2 加工数据输入............................................................................................................................................. 10 4.4 调试及更换加工产品.................................................................................................................................. 18 4.5 正常连续加工产品...................................................................................................................................... 18 五、参数配置.............................................................................................................................................................20 5.1 关于时间的 14510 参数配置...................................................................................................................... 18 5.2 机床配置参数 14512................................................................................................................................... 19 5.3 轴类参数表................................................................................................................................................. 20 六、附录.....................................................................................................................................................................21 6.1 机床控制 M 代码.........................................................................................................................................21 6.2 加工用指令代码.......................................................................................................................................... 21 6.4 PLC 报警内容及解决措施..........................................................................................................................22 6.5 变频器设置参数.......................................................................................................................................... 23