【精选】罐头杀菌时间的计算

罐头食品的热杀菌公式

罐头食品的热杀菌公式

罐头食品的热杀菌公式是指在工业生产中,将食品装入罐中并封口后,通过加热将其中的微生物杀死,使食品长时间保持不变质的一种方法。

一般来说,罐头食品的热杀菌公式可以分为两种方法:高温短时间法和低温长时间法。

高温短时间法是指在较短的时间内将罐头食品加热到高温,使其中的微生物被杀死。

其公式为:F= t × log (N0/Nt),其中F为热杀菌值,t为加热时间,N0为开始时微生物数量,Nt为结束时微生物数量。

一般来说,高温短时间法的加热温度为121℃,加热时间为15-30分钟。

低温长时间法是指在较长的时间内将罐头食品加热到较低的温度,使其中的微生物被杀死。

其公式为:F= t × log [(N0/Nt) + 1]/2,其中F为热杀菌值,t为加热时间,N0为开始时微生物数量,Nt为结束时微生物数量。

一般来说,低温长时间法的加热温度为100℃,加热时间为60-90分钟。

罐头食品的热杀菌公式是食品工业中非常重要的一环,它可以保证罐头食品的卫生安全和长时间保存。

- 1 -。

罐头杀菌时间的计算(重要和难点)

第四章 罐头杀菌时间的计算(重点和难点)先看杀菌锅及操作过程,这是一台立式杀菌锅,拧开柄型螺母,打开锅盖,将装满罐头的杀菌栏吊入锅中,拧紧柄型螺母,开始供应蒸汽。

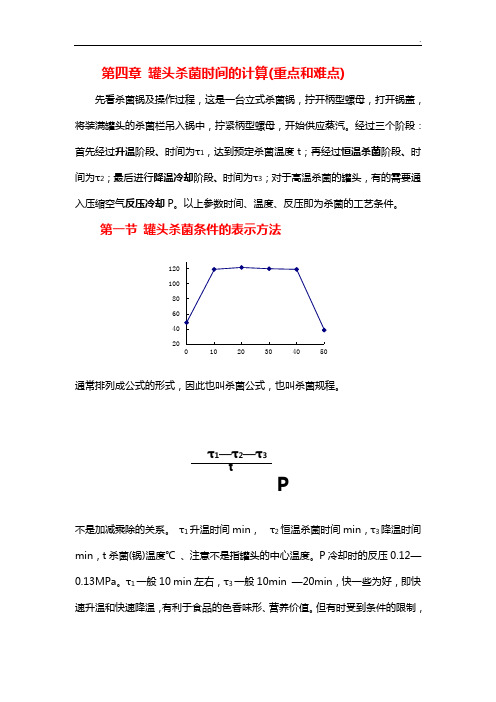

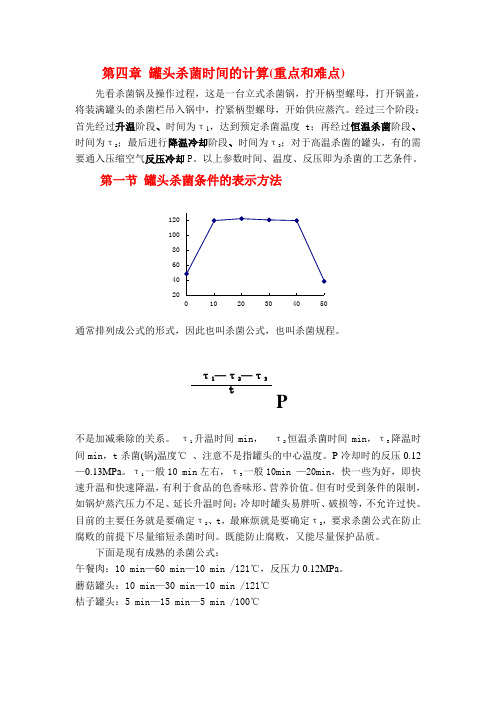

经过三个阶段:首先经过升温阶段、时间为τ1,达到预定杀菌温度t ;再经过恒温杀菌阶段、时间为τ2;最后进行降温冷却阶段、时间为τ3;对于高温杀菌的罐头,有的需要通入压缩空气反压冷却P 。

以上参数时间、温度、反压即为杀菌的工艺条件。

第一节 罐头杀菌条件的表示方法2040608010012001020304050通常排列成公式的形式,因此也叫杀菌公式,也叫杀菌规程。

τ1—τ2—τ3Pt不是加减乘除的关系。

τ1升温时间min , τ2恒温杀菌时间min ,τ3降温时间min ,t 杀菌(锅)温度℃ 、注意不是指罐头的中心温度。

P 冷却时的反压0.12—0.13MPa 。

τ1一般10 min 左右,τ3一般10min —20min ,快一些为好,即快速升温和快速降温,有利于食品的色香味形、营养价值。

但有时受到条件的限制,如锅炉蒸汽压力不足、延长升温时间;冷却时罐头易胖听、破损等,不允许过快。

目前的主要任务就是要确定τ2、t,最麻烦就是要确定τ2,要求杀菌公式在防止腐败的前提下尽量缩短杀菌时间。

既能防止腐败,又能尽量保护品质。

下面是现有成熟的杀菌公式:午餐肉:10 min—60 min—10 min /121℃,反压力0.12MPa。

蘑菇罐头:10 min—30 min—10 min /121℃桔子罐头:5 min—15 min—5 min /100℃第二节罐头杀菌条件的确定(难点和重点)首先了解几个概念。

图2-6-4立式高压蒸汽杀菌锅1蒸汽管 2水管 3排水管 4溢流管 5排气阀6安全阀 7压缩空气管 8温度计9压力表 10温度记录控制仪1、实际杀菌F值:指某一杀菌条件下的总的杀菌效果。

实际杀菌F值:把不同温度下的杀菌时间折算成121℃的杀菌时间,相当于121℃的杀菌时间,用F实表示。

食品罐头杀菌强度的研究和计算---文本资料

一、微生物的耐热性(一)影响微生物耐热性的因素1、污染微生物的种类和数量。

(1)种类。

各种微生物的耐热性各有不同,一般而言,霉菌和酵母的耐热性都比较低,在50-60℃条件下就可以杀灭;而有一部分的细菌却很耐热,尤其是有些细菌可以在不适宜生长的条件下形成非常耐热的芽孢。

显然,食品在杀菌前,其中可能污染有各种各类的微生物。

微生物的种类及数量取决于原料的状况(来源及储运过程)、工厂的环境卫生、车间卫生、机器设备和工器具的卫生、生产操作工艺条件、操作人员个人卫生等因素。

(2)污染量。

微生物的耐热性,与一定容积中所存在的微生物的数量有关。

微生物量越多,全部杀灭所需的时间就越长。

2、热处理温度。

在微生物生长温度以上的温度,就可以导致微生物的死亡。

显然,微生物的种类不同,其最低热致死温度也不同。

对于规定种类、规定数量的微生物,选择了某一个温度后,微生物的死亡就取决于在这个温度下维持的时间。

3、罐内食品成分。

(1)pH值。

研究证明,许多高耐热性的微生物,在中性时的耐热性最强,随着pH 值偏离中性的程度越大,耐热性越低,也就意味着死亡率越大。

(2)脂肪。

脂肪含量高则细菌的耐热性会增强。

(3)糖。

糖的浓度越高,越难以杀死食品中的微生物。

(4)蛋白质。

食品中蛋白质含量在5%左右时,对微生物有保护作用。

(5)盐。

低浓度食盐对微生物有保护作用,而高浓度食盐则对微生物的抵抗力有削弱作用。

(6)植物杀菌素。

有些植物(如葱、姜、蒜、辣椒、萝卜、胡萝卜、番茄、芥末、丁香和胡椒等)的汁液以及它们分泌的挥发性物质对微生物有抑制或杀灭作用,这类物质就被称为植物杀菌素。

(二)对热杀菌食品的pH值分类大量试验证明,较高的酸度可以抑制乃至杀灭许多种类的嗜热菌或嗜温微生物;而在较酸的环境中还能存活或生长的微生物往往不耐热。

这样,就可以对不同pH值的食品物料采用不同强度的热杀菌处理,既可达到热杀菌的要求,又不致因过度加热而影响食品的质量。

各种书籍资料中对热处理食品按pH值分类的方法有多种不尽相同的方式,如分为高酸性(≤3.7)、酸性(>3.7-4.6)、中酸性(>4.6-5.0)和低酸性(>5.0)这四类,也有分为高酸性(<4.0)、酸性(4.0-4.6)和低酸性(>4.6)这三类的,还有其它一些划分法。

食品罐头杀菌强度的研究和计算

一、微生物的耐热性(一)影响微生物耐热性的因素1、污染微生物的种类和数量。

(1)种类。

各种微生物的耐热性各有不同,一般而言,霉菌和酵母的耐热性都比较低,在50-60℃条件下就可以杀灭;而有一部分的细菌却很耐热,尤其是有些细菌可以在不适宜生长的条件下形成非常耐热的芽孢。

显然,食品在杀菌前,其中可能污染有各种各类的微生物。

微生物的种类及数量取决于原料的状况(来源及储运过程)、工厂的环境卫生、车间卫生、机器设备和工器具的卫生、生产操作工艺条件、操作人员个人卫生等因素。

(2)污染量。

微生物的耐热性,与一定容积中所存在的微生物的数量有关。

微生物量越多,全部杀灭所需的时间就越长。

2、热处理温度。

在微生物生长温度以上的温度,就可以导致微生物的死亡。

显然,微生物的种类不同,其最低热致死温度也不同。

对于规定种类、规定数量的微生物,选择了某一个温度后,微生物的死亡就取决于在这个温度下维持的时间。

3、罐内食品成分。

(1)pH值。

研究证明,许多高耐热性的微生物,在中性时的耐热性最强,随着pH 值偏离中性的程度越大,耐热性越低,也就意味着死亡率越大。

(2)脂肪。

脂肪含量高则细菌的耐热性会增强。

(3)糖。

糖的浓度越高,越难以杀死食品中的微生物。

(4)蛋白质。

食品中蛋白质含量在5%左右时,对微生物有保护作用。

(5)盐。

低浓度食盐对微生物有保护作用,而高浓度食盐则对微生物的抵抗力有削弱作用。

(6)植物杀菌素。

有些植物(如葱、姜、蒜、辣椒、萝卜、胡萝卜、番茄、芥末、丁香和胡椒等)的汁液以及它们分泌的挥发性物质对微生物有抑制或杀灭作用,这类物质就被称为植物杀菌素。

(二)对热杀菌食品的pH值分类大量试验证明,较高的酸度可以抑制乃至杀灭许多种类的嗜热菌或嗜温微生物;而在较酸的环境中还能存活或生长的微生物往往不耐热。

这样,就可以对不同pH值的食品物料采用不同强度的热杀菌处理,既可达到热杀菌的要求,又不致因过度加热而影响食品的质量。

各种书籍资料中对热处理食品按pH值分类的方法有多种不尽相同的方式,如分为高酸性(≤3.7)、酸性(>3.7-4.6)、中酸性(>4.6-5.0)和低酸性(>5.0)这四类,也有分为高酸性(<4.0)、酸性(4.0-4.6)和低酸性(>4.6)这三类的,还有其它一些划分法。

罐头热力杀菌原理及杀菌公式的确定

热力致死曲线

把细菌芽孢(或一般微生物的营养体等)在 1M的中 15 性磷酸缓冲115 液或食品中 ,置于某一致死温度时, 在瞬间加热和瞬间冷却情况下,细菌的死亡数是 按指数递减或按对数循环下降。以残存细菌数的 常用对数作纵坐标,以加热时间为横坐标,画出 的曲线为加热致死速度曲线,下图是PA3679在青 豆汁中温度为115.6℃时的致死速度曲线。

影响传热速度的因素

罐头食品的传热方式由食品的性质决定,影响罐头 食品传热速度的因素很多,如食品的形状、大小、 密度、粘稠度、内容物固液之比、食品的初温、容 器的材料(或热阻)的导热系数,容器的几何形状及 大小、罐内顶隙、罐内真空度、杀菌设备的型式(回 转式肯定比静目式传热效果好)、罐头在杀菌锅内的 位置,杀菌操作等等。

低酸食品杀菌试验,一般采用PA3679作为菌种,在牛心 液体培养剂中,厌氧逐级增殖培养(30℃培养,二周)、离心 过滤、洗涤、标定,将芽孢悬浮液(107个/毫升)在接入食 品罐头中,熔封、设定4四种不同的加热温度及三种加热 时间,在每个温度-时间区域放二个样本,共24个样本, 在油浴锅中加热,然后迅速冷却,打开接入猪肝汤培养液 (M.L.B)试管中,厌气30℃保温培养7天,按公式Fi=F×log1(Tr-Ti) 计算估计PA3679在四个不同试验温度下的致死时 间。确定耐热菌试验较为合理的热处理温度和时间。

罐头食品热力杀菌原理 及 杀菌工艺条件的确定

一、热力杀菌的原理

所谓热力杀菌就是把罐头食品加热到一定温度 并保持一段时间,使罐内不含有致病的微生物, 在正常室温条件下,贮藏和销售过程中,罐内 也不含有能繁殖的非致病性微生物,即达到商 业无菌要求,并尽可能地保持食品内容物原有 的风味、色泽、组织形态及营养成分。

冷却曲线

杀菌强度

第四章 罐头杀菌时间的计算(重点和难点)先看杀菌锅及操作过程,这是一台立式杀菌锅,拧开柄型螺母,打开锅盖,将装满罐头的杀菌栏吊入锅中,拧紧柄型螺母,开始供应蒸汽。

经过三个阶段:首先经过升温阶段、时间为τ1,达到预定杀菌温度t ;再经过恒温杀菌阶段、时间为τ2;最后进行降温冷却阶段、时间为τ3;对于高温杀菌的罐头,有的需要通入压缩空气反压冷却P 。

以上参数时间、温度、反压即为杀菌的工艺条件。

第一节 罐头杀菌条件的表示方法2040608010012001020304050通常排列成公式的形式,因此也叫杀菌公式,也叫杀菌规程。

τ1—τ2—τ3Pt不是加减乘除的关系。

τ1升温时间min , τ2恒温杀菌时间min ,τ3降温时间min ,t 杀菌(锅)温度℃ 、注意不是指罐头的中心温度。

P 冷却时的反压0.12—0.13MPa 。

τ1一般10 min 左右,τ3一般10min —20min ,快一些为好,即快速升温和快速降温,有利于食品的色香味形、营养价值。

但有时受到条件的限制,如锅炉蒸汽压力不足、延长升温时间;冷却时罐头易胖听、破损等,不允许过快。

目前的主要任务就是要确定τ2、t ,最麻烦就是要确定τ2,要求杀菌公式在防止腐败的前提下尽量缩短杀菌时间。

既能防止腐败,又能尽量保护品质。

下面是现有成熟的杀菌公式:午餐肉:10 min —60 min —10 min /121℃,反压力0.12MPa 。

蘑菇罐头:10 min —30 min —10 min /121℃ 桔子罐头:5 min —15 min —5 min /100℃第二节罐头杀菌条件的确定(难点和重点)首先了解几个概念。

1、实际杀菌F值:指某一杀菌条件下的总的杀菌效果。

实际杀菌F值:把不同温度下的杀菌时间折算成121℃的杀菌时间,相当于121℃的杀菌时间,用F实表示。

特别注意:它不是指工人实际操作所花时间,它是一个理论上折算过的时间。

为了帮助同学们理解和记忆,请看我为大家设计的例题。

罐头热力杀菌原理及杀菌公式的确定

影响传热速度的因素

罐头食品的传热方式由食品的性质决定,影响罐头 食品传热速度的因素很多,如食品的形状、大小、 密度、粘稠度、内容物固液之比、食品的初温、容 器的材料(或热阻)的导热系数,容器的几何形状及 大小、罐内顶隙、罐内真空度、杀菌设备的型式(回 转式肯定比静目式传热效果好)、罐头在杀菌锅内的 位置,杀菌操作等等。

曲线时参考。测温时要记录初温,至少一分钟记录 一次罐内温度。

3、传热曲线

传热曲线是以测得的罐内冷点温度变化的数据画在半对数坐 标纸上所作的曲线,即以实际温度与加热或冷却温度之差的 对数值为纵坐标,时间为横坐标,为了避免在坐标轴上用温 差来表示,可将用于标出加热曲线的坐标纸上下倒转180度, 而对数坐标上最高线标出的温度应比加热温度低1℃,第一 个对数周期坐标为每格1℃,第二个对数周期为每格10℃, 这样依次标出其余温度值,这样对数轴就直接可作为所测温 度的标度,不用再标成杀菌温度和食品温度的差值,这样就 可按加热时间测得的罐内冷点温度直接在坐标纸上点出,将 各点連起来,但不得偏离各点0.56℃,这就画出了传热曲线 一般都呈一条直线。

罐头食品热力杀菌原理 及 杀菌工艺条件的确定

一、热力杀菌的原理

所谓热力杀菌就是把罐头食品加热到一定温度 并保持一段时间,使罐内不含有致病的微生物, 在正常室温条件下,贮藏和销售过程中,罐内 也不含有能繁殖的非致病性微生物,即达到商 业无菌要求,并尽可能地保持食品内容物原有 的风味、色泽、组织形态及营养成分。

1、传热方式:

(1)、传导:内容物在罐内处于不流动状态时,加热 和冷却过程中,由于受热的程度不同,在分子间相 互碰撞下,热量从高能量分子向邻近的低能量分子 依次传递的方式称作传导。简单地说加热时热量由 罐壁四周向罐中心传递,罐头中心是温度变化最缓 慢之点,即其冷点在几何中心,冷却则相反。罐内 食品呈固态、粘度或稠度高的食品如午餐肉罐头、 豆沙、枣泥、八宝饭罐头等均属于这一类。

(1)浅谈罐头杀菌实操技术

(1)浅谈罐头杀菌实操技术虽然罐藏技术是⾷品保鲜技术中最有效的⽅法之⼀,并且⽬前市场上罐头⾷品也琳琅满⽬、种类繁多,但罐头产品有效杀菌的问题却是个棘⼿的事情,很让⾁制品⾏业内的技术⼈员束⼿⽆策。

因为很多⼈缺乏系统解决此类问题的⽅法,全凭⼀知半解的、不可靠的经验操作,产品安全得不到保障,同时给企业带来极⼤的质量风险,甚⾄造成⽆法弥补的损失,这种情况时有发⽣。

作者以多年的罐头杀菌经验和对罐头杀菌理论的理解,总结出⼀套⾏之有效的操作⽅法,很⽅便地解决了这些问题。

以下就罐头杀菌的⼀系列问题,从操作⾓度做⼀些通俗的阐释,以期抛砖引⽟,能给⼴⼤罐头⾏业客户⼀点帮助。

⼀、罐头的分类(以包装划分)罐头从包装形式上可分为:软包装和硬包装。

软包装品种很多,⽐如多层塑塑复合包装、多层塑铝复合包装、PVC肠⾐(或袋)包装、多层共挤塑料包装等。

硬包装分为⾦属罐和玻璃罐。

⾦属罐⼜分为铁罐和铝罐。

⼆、不同包装形式杀菌操作的特点及反压冷却注意事项不同包装形式的产品对杀菌的要求是不同的。

玻璃罐包装的产品最主要是防⽌产品在加热和冷却时,急速的温度变化造成玻璃瓶的破裂;软包装产品主要防⽌的是产品冷却时,压⼒的瞬间变化造成包装的撕裂;⾦属罐产品要防⽌低温时压⼒过⼤,造成产品瘪罐.1、软包装罐头的杀菌操作要点(关注压⼒变化)⑴杀菌开始:为避免产品变形,软包装产品达到90℃以上应有压⼒。

因此,为防⽌产品局部过热,⽆论汽杀菌,还是⽔杀菌,在加热前均应先加压再加热。

⼀般来说压⼒0.1atm(1atm=0.1Mpa)即可。

⑵杀菌压⼒:⼀般⽆需过⾼,控制在1.6-2.0atm为好。

⑶反压冷却:冷却开始前应先将压⼒提⾼0.3atm,这样便于降压缓冲,对防⽌包装袋破损、变形、产品出⽔尤为重要。

⼀定要在⾼于蒸煮压⼒下冷却,不允许在100℃以上冷却过程中出现压⼒低于蒸煮压⼒,特别是刚开始冷却的⼏秒钟时间。

产品冷却到40℃以下,⽅可放⽔出锅。

2、玻璃瓶罐头的杀菌操作要点(关注冷却⽔温度)玻璃瓶包装必须防⽌温度骤升、骤降,造成的破裂。

全自动杀菌锅杀菌公式

食品在杀菌的过程需要用到一些杀菌锅设备,而该设备需要利用杀菌公式来进行设置,由于不同的食品都对杀菌工艺有要求,因此需要不同的杀菌公式来展示出来的。

在食品厂通常用“杀菌公式”的形式来表示,即把杀菌的温度,时间及所受用的反压力排列成公式的形式。

一般的杀菌公式为:

t1﹣t2﹣t3 或(t1﹣t2),P

下面是现有成熟的杀菌公式:

午餐肉:10 min—60 min—10 min /121℃,反压力0.12MPa。

蘑菇罐头:10 min—30 min—10 min /121℃

桔子罐头:5 min—15 min—5 min /100℃

一般杀菌公式是根据杀菌工艺来计算的:

τ1升温时间min,τ2恒温杀菌时间min,τ3降温时间min,t杀菌(锅)

温度℃、注意不是指罐头的中心温度。

P冷却时的反压0.12—0.13MPa。

τ1一般10 min左右,τ3一般10min —20min,快一些为好,即快速升温和快速降温,有利于食品的色香味形、营养价值。

但有时受到条件的限制,如锅炉蒸汽压力不足、延长升温时间;冷却时罐头易胖听、破损等,不允许过快。

目前的主要任务就是要确定τ2、t,最麻烦就是要确定τ2,要求杀菌公式尽量缩短杀菌时间。

随着全自动杀菌锅的发展,一些智能的杀菌锅可以通过输入计算公式更好的保证杀菌工艺要求,使生产的产品口感更好,口味更佳,能耗更低。

药品生产技术《实罐灭菌时间计算》

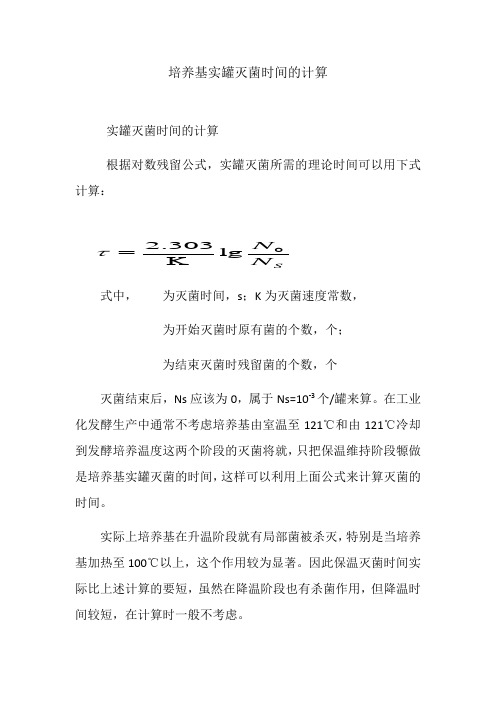

培养基实罐灭菌时间的计算

实罐灭菌时间的计算

根据对数残留公式,实罐灭菌所需的理论时间可以用下式计算:

式中, 为灭菌时间,s ;K 为灭菌速度常数,

为开始灭菌时原有菌的个数,个;

为结束灭菌时残留菌的个数,个

灭菌结束后,Ns 应该为0,属于Ns=10-3个/罐来算。

在工业化发酵生产中通常不考虑培养基由室温至121℃和由121℃冷却到发酵培养温度这两个阶段的灭菌将就,只把保温维持阶段㹉做是培养基实罐灭菌的时间,这样可以利用上面公式来计算灭菌的时间。

实际上培养基在升温阶段就有局部菌被杀灭,特别是当培养基加热至100℃以上,这个作用较为显著。

因此保温灭菌时间实际比上述计算的要短,虽然在降温阶段也有杀菌作用,但降温时间较短,在计算时一般不考虑。

02.303lg S N N τ=K。

食品罐头杀菌强度的研究和计算

一、微生物的耐热性(一)影响微生物耐热性的因素1、污染微生物的种类和数量。

(1)种类。

各种微生物的耐热性各有不同,一般而言,霉菌和酵母的耐热性都比较低,在50-60℃条件下就可以杀灭;而有一部分的细菌却很耐热,尤其是有些细菌可以在不适宜生长的条件下形成非常耐热的芽孢。

显然,食品在杀菌前,其中可能污染有各种各类的微生物。

微生物的种类及数量取决于原料的状况(来源及储运过程)、工厂的环境卫生、车间卫生、机器设备和工器具的卫生、生产操作工艺条件、操作人员个人卫生等因素。

(2)污染量。

微生物的耐热性,与一定容积中所存在的微生物的数量有关。

微生物量越多,全部杀灭所需的时间就越长。

2、热处理温度。

在微生物生长温度以上的温度,就可以导致微生物的死亡。

显然,微生物的种类不同,其最低热致死温度也不同。

对于规定种类、规定数量的微生物,选择了某一个温度后,微生物的死亡就取决于在这个温度下维持的时间。

3、罐内食品成分。

(1)pH值。

研究证明,许多高耐热性的微生物,在中性时的耐热性最强,随着pH 值偏离中性的程度越大,耐热性越低,也就意味着死亡率越大。

(2)脂肪。

脂肪含量高则细菌的耐热性会增强。

(3)糖。

糖的浓度越高,越难以杀死食品中的微生物。

(4)蛋白质。

食品中蛋白质含量在5%左右时,对微生物有保护作用。

(5)盐。

低浓度食盐对微生物有保护作用,而高浓度食盐则对微生物的抵抗力有削弱作用。

(6)植物杀菌素。

有些植物(如葱、姜、蒜、辣椒、萝卜、胡萝卜、番茄、芥末、丁香和胡椒等)的汁液以及它们分泌的挥发性物质对微生物有抑制或杀灭作用,这类物质就被称为植物杀菌素。

(二)对热杀菌食品的pH值分类大量试验证明,较高的酸度可以抑制乃至杀灭许多种类的嗜热菌或嗜温微生物;而在较酸的环境中还能存活或生长的微生物往往不耐热。

这样,就可以对不同pH值的食品物料采用不同强度的热杀菌处理,既可达到热杀菌的要求,又不致因过度加热而影响食品的质量。

各种书籍资料中对热处理食品按pH值分类的方法有多种不尽相同的方式,如分为高酸性(≤3.7)、酸性(>3.7-4.6)、中酸性(>4.6-5.0)和低酸性(>5.0)这四类,也有分为高酸性(<4.0)、酸性(4.0-4.6)和低酸性(>4.6)这三类的,还有其它一些划分法。

第三节 杀菌时间的计算

时间:2005-2006学年1期 12月4日星期一班级:2004级食科班目的:1、掌握罐头传热的方式 2、掌握杀菌时间计算的原理及方法重点:杀菌时间计算的原理及方法第三节杀菌时间的计算一、罐头食品的传热罐头食品在杀菌和冷却时存在着热量的传递。

各种罐头的传热方式和速度并不相同,同时还受各种因素的影响。

此外,传热中罐内各部位的食品受热也不相同,这表明在相同的热力杀菌条件下,各种食品罐头,甚至同一罐头内部上的杀菌效果并不一定相同。

可见确定杀菌工艺条件时,罐头的传热是极其重要的因素。

(一)传热方式罐头食品在杀菌过程中的热传导方式主要有传导、对流及传导与对流混合传热等3种方式。

1、传导:由于物体各部分受热温度不同,分子所产生的振动能量也不同,依靠分子间的相互碰撞,导致热量从高能量分子向邻近的低能量分子依次传递的热传导方式称为传导。

传导可分为稳定传导和不稳定传导。

前者是指物体内温度的分布和热传导速度不随时间而变化,后者则是指温度的分布和热传导速度随时间而变化且为时间的函数。

导热最慢的一点通常在罐头的几何中心处,此点称为冷点。

如图4-6所示,在加热时,它为罐内温度最低点,在冷却时则为温度最高点。

由于食品的导热性较差,因此,以导热方式传热的罐头食品加热杀菌时,冷点温度的变化比较缓慢,因此热力杀菌需时较长。

属于导热方式传热的罐头食品主要是固态及粘稠度高的食品。

2、对流:借助于液体和气体的流动传递热量的方式,即流体各部位的质点发生相对位移而产生的热交换。

对流有自然对流与强制对流之分,罐头内的对流通常为自然对流。

传热速度较快,所需加热时间就短。

属于对流换热方式的罐头食品有果汁、汤类等低粘度液态罐头食品。

这类罐头食品的冷点在中心轴上离罐底20~40 mm的部位上,如图4-6所示。

3、对流传导结合式传热:许多情形下,罐头食品的热传导往往是对流和导热同时存在,或先后相继出现。

通常,糖水水果、清水或盐水蔬菜等果蔬罐头食品属于导热和对流同时存在型。

杀菌值的计算

(二)公式法公式法最初由Ball 提出,后来经美国制罐公司热工学研究组简化后,用来计算简单型和转折型传热曲线上杀菌时间和F 值,简化虽会引起一些误差但无明显影响。

现已列入美国食品药物管理局有关规定,在美国得到普遍应用。

公式法是根据罐头在杀菌过程中内容物温度的变化在半对数坐标纸上所绘出的加热曲线,以及杀菌一结束,冷却水立即进入杀菌锅进行冷却的曲线才能进行推算并找出答案。

它的优点是可以在杀菌温度变更时算出杀菌时间,但其缺点是计算较繁,费时,用公式法计算比较费时,尤其是产品传热呈转折型加热曲线时,还容易在计算中发生错误,又要求加热曲线必须呈有规则的简单型加热曲线或转折型加热曲线,才能求得较正确的结果。

1标绘加热曲线计算时首先将罐内冷点温度变化数据与时间绘在半对数坐标纸上,如果所得传热曲线呈一条直线时为简单加热曲线,如呈二条直线,则为转折型加热曲一线,可求得传热速率f h (及f 2)和滞后因子j 、μ,如为转折型加热曲线时,还须绘制冷却曲线,求得X 、f c ,计算时需有F i 表、f /u :log g图和r :log g图。

2杀菌值(F 0值)和杀菌时间计算 各符号含义介绍:Z ——热力杀菌时对象菌的热力致死时间曲线的斜率(min ),也即对温度变化时热力致死时间相应变化或致死速率的估量。

低酸性食品按Z=10℃肉毒杆菌计算;酸性食品在低于100℃杀菌时可按Z=8℃计算。

f h ——加热曲线中直线部分的斜率,机横跨一个对数周期所需要的时间(min )。

在转折型加热曲线中转折点前第一条加热曲线部分的斜率也为f h 。

f 2——加热曲线中转折点后第二条曲线的斜率(min )。

j ——在半对数坐标纸上加热曲线呈直线前加热时间的滞后因子,IjIIT RT T I RT j =-''-=。

RT ——杀菌或杀菌锅温度(℃)。

IT ——罐头食品初温(℃),杀菌锅进蒸汽前容器内装食品的平均温度。

T I ''——假初温,它处于横坐标上按58%升温时间标定的点引出的垂直线和加热曲线直线部分延长线相交的交点上,该交点视为假起始点。

杀菌公式(精.选)

(二)公式法公式法最初由 Ball 提出,后来经美国制罐公司热工学研究组简化后,用来计算简单型和转折型 传热曲线上杀菌时间和 F 值,简化虽会引起一些误差但无明显影响。

现已列入美国食品药物管理局 有关规定,在美国得到普遍应用。

公式法是根据罐头在杀菌过程中内容物温度的变化在半对数坐标 纸上所绘出的加热曲线,以及杀菌一结束,冷却水立即进入杀菌锅进行冷却的曲线才能进行推算并 找出答案。

它的优点是可以在杀菌温度变更时算出杀菌时间,但其缺点是计算较繁,费时,用公式 法计算比较费时,尤其是产品传热呈转折型加热曲线时,还容易在计算中发生错误,又要求加热曲 线必须呈有规则的简单型加热曲线或转折型加热曲线,才能求得较正确的结果。

1 标绘加热曲线 计算时首先将罐内冷点温度变化数据与时间绘在半对数坐标纸上,如果所得传热曲线呈一条直 线时为简单加热曲线,如呈二条直线,则为转折型加热曲一线,可求得传热速率 f h (及 f 2)和滞后因子 j 、μ,如为转折型加热曲线时,还须绘制冷却曲线,求得 X 、f c ,计算时需有 F i 表、 f /u :logg图和 r : log g图。

2 杀菌值( F 0 值)和杀菌时间计算各符号含义介绍:Z ——热力杀菌时对象菌的热力致死时间曲线的斜率(min ),也即对温度变化时热力致死时间相应变化或致死速率的估量。

低酸性食品按 Z=10 ℃肉毒杆菌计算;酸性食品在低于 100℃杀菌时可按 Z=8 ℃计算。

f h ——加热曲线中直线部分的斜率,机横跨一个对数周期所需要的时间(曲线中转折点前第一条加热曲线部分的斜率也为 f h 。

f 2——加热曲线中转折点后第二条曲线的斜率( min )。

j ——在半对数坐标纸上加热曲线呈直线前加热时间的滞后因子, RT ——杀菌或杀菌锅温度(℃) 。

IT ——罐头食品初温(℃) ,杀菌锅进蒸汽前容器内装食品的平均温度。

I T ——假初温,它处于横坐标上按58%升温时间标定的点引出的垂直线和加热曲线直线部分延长线相交的交点上,该交点视为假起始点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

罐头杀菌时间的计算(重点和难点)先看杀菌锅及操作过程,这是一台立式杀菌锅,拧开柄型螺母,打开锅盖,将装满罐头的杀菌栏吊入锅中,拧紧柄型螺母,开始供应蒸汽。

经过三个阶段:首先经过升温阶段、时间为τ1,达到预定杀菌温度t ;再经过恒温杀菌阶段、时间为τ2;最后进行降温冷却阶段、时间为τ3;对于高温杀菌的罐头,有的需要通入压缩空气反压冷却P 。

以上参数时间、温度、反压即为杀菌的工艺条件。

第一节 罐头杀菌条件的表示方法2040608010012001020304050通常排列成公式的形式,因此也叫杀菌公式,也叫杀菌规程。

τ1—τ2—τ3Pt不是加减乘除的关系。

τ1升温时间min , τ2恒温杀菌时间min ,τ3降温时间min ,t 杀菌(锅)温度℃ 、注意不是指罐头的中心温度。

P 冷却时的反压0.12—0.13MPa 。

τ1一般10 min 左右,τ3一般10min —20min ,快一些为好,即快速升温和快速降温,有利于食品的色香味形、营养价值。

但有时受到条件的限制,如锅炉蒸汽压力不足、延长升温时间;冷却时罐头易胖听、破损等,不允许过快。

目前的主要任务就是要确定τ2、t ,最麻烦就是要确定τ2,要求杀菌公式在防止腐败的前提下尽量缩短杀菌时间。

既能防止腐败,又能尽量保护品质。

下面是现有成熟的杀菌公式:午餐肉:10 min —60 min —10 min /121℃,反压力0.12MPa 。

蘑菇罐头:10 min —30 min —10 min /121℃ 桔子罐头:5 min —15 min —5 min /100℃第二节罐头杀菌条件的确定(难点和重点)首先了解几个概念。

1、实际杀菌F值:指某一杀菌条件下的总的杀菌效果。

实际杀菌F值:把不同温度下的杀菌时间折算成121℃的杀菌时间,相当于121℃的杀菌时间,用F实表示。

特别注意:它不是指工人实际操作所花时间,它是一个理论上折算过的时间。

为了帮助同学们理解和记忆,请看我为大家设计的例题。

例:某罐头110℃杀菌10 min,115℃杀菌20 min,121℃杀菌30 min。

工人实际杀菌操作时间等于50 min,实际杀菌F值并不等于50 min。

F实=10×L1+15×L2+30×L3, L我把它叫做折算系数。

L 1肯定小于L2,二者均小于1。

请问同学们L3=?F实肯定小于50 min,由此可见,实际杀菌F值不是工厂杀菌过程的总时间之和。

例:100℃杀菌90分钟,120℃杀菌10分钟,哪个杀菌强度大?折算成相当于121℃的杀菌时间,再比较!90×L100和10×L120比较!只要找到折算系数就好比较。

2、安全杀菌F值在某一恒定温度(121℃)下杀灭一定数量的微生物或者芽孢所需的加热时间。

它被作为判别某一杀菌条件合理性的标准值,也称标准F值,用F安表示。

图2-6-4立式高压蒸汽杀菌锅1蒸汽管 2水管 3排水管 4溢流管 5排气阀6安全阀 7压缩空气管 8温度计9压力表 10温度记录控制仪“杀灭”具有商业杀菌的含义,允许活菌存在。

F安表示满足罐头腐败率要求所需的杀菌时间(121℃),每种罐头要求的标准杀菌时间(通常121℃为标准温度),就象其它食品标准一样,拿来作为参照,判断是否合格、是否满足要求。

同时也是确定杀菌公式中恒温时间τ2的主要依据。

例如:某罐头F安=30 min,表示罐头要求在121℃杀菌30 min。

F实和F安的应用举例应用举例:F实等于或略大于F安,杀菌合理F实小于F安,杀菌不足,未达到标标准,要腐败。

必须延长杀菌时间。

F实远大于F安,杀菌过度,超标准杀菌,影响色香味形、营养价值。

要求缩短杀菌时间。

由于这种比较和反复的调整,就可找到合适的τ2。

3、安全杀菌F值的计算A确定杀菌温度t:罐头PH大于4.6,一般121℃杀菌,极少数低于115℃杀菌。

罐头PH小于4.6,一般100℃杀菌,极少数低于85℃杀菌。

实践中可用PH计检测,根据生活经验也可以粗略地估计。

比如:B首先选择对象菌:腐败的微生物头目,杀菌的重点对象。

耐热性强、不易杀灭,罐头中经常出现、危害最大。

只要杀灭它,其它腐败菌、致病菌、酶肯定杀灭。

根据微生物基础实验可知:F安=D(lga-lgb)下面以121℃标准温度讲解,因为高温杀菌情况更为复杂、人们更为关注。

F安通常指t温度(121℃)下标准杀菌时间、要求的杀菌时间。

D通常指t温度(121℃)下杀灭90%的微生物所需杀菌时间。

是微生物耐热的特征参数,D值越大耐热性越强。

由微生物实验获取D值,常见的D值可查阅相关手册。

见P149表中D值。

为了帮助同学们理解和记忆,请看例题。

例:已知蘑菇罐头对象菌D121=4 min,欲在121℃下把对象菌杀灭99.9%,问需多长杀菌时间?如果使活菌数减少为原来的0.01%,问需多长杀菌时间?第一个D值,杀灭90%,第二个D值,杀灭9%,第三个D值,杀灭0.9%,第四个D值,杀灭0.09%。

答案:12 min,16 mina单位体积原始活菌数/每罐对象菌数。

b残存活菌数/罐头的允许腐败率。

P158页例题:蘑菇罐头——同学们翻到158页F安= D(lga-lgb)= 4(lg850-lg5×10-4)=24.92 min,由此得到了蘑菇罐头在121℃需要杀菌的标准时间——24.92 min。

解决了蘑菇罐头F安这个杀菌标准的问题。

4、实际杀菌F值的计算 F实=?(1)求和法根据罐头的中心温度计算F实,把不同温度下的杀菌时间折算成121℃的杀菌时间,然后相加起来。

F实=t1×L1+t2×L2+t3×L3+t4×L4+ ……L致死率值,某温度下的实际杀菌时间转换为121℃杀菌时间的折算系数,下面我们来解决L致死率、折算系数的问题。

由公式L=10t-121/Z计算得到,嫌麻烦可由P159表中查阅。

t是罐头杀菌过程中某一段时间的中心温度,Z是对象菌的另一耐热性特征参数。

还有一个是什么?热力致死时间变化10倍所需要的温度变化即为Z值。

F表示热力致死时间,凡不是注明F实、F安,均指热力致死时间。

请看例题:对象菌Z=10℃,F121=10 min,求F 131 = ? min,F141= ? min,F111=? min,F101= ? min。

热力致死时间变化10倍所需要的温度变化即为Z值。

反过来理解:温度变化1个Z值热力致死时间变化将变化10倍。

请看例题:对象菌Z=10℃,F121=10 min,F 131 =1min,F141=0.1 min,F111=100 min,F101=1000 min。

解决L致死率、折算系数的取值问题。

刚才的例题例:某罐头110℃杀菌10 min,115℃杀菌20 min,121℃杀菌30 min。

工人实际杀菌操作时间等于60 min,实际杀菌F值并不等于50 min。

F实=10×L1+20×L2+30×L3=10×0.079+20×0.251+30×1 =38.32min由此可见,实际杀菌F值不是工厂杀菌过程的总时间之和。

例:100℃杀菌90分钟,120℃杀菌10分钟,哪个杀菌强度大?折算成相当于121℃的杀菌时间,再比较!90×L100和10×L120比较,90×L100=90×0.008=0.72 min10×L120=10×0.794=7.94 min由此可见,该高温杀菌的罐头,100℃杀菌基本没有效果,生产上一定要注意。

讲解内江鹌鹑蛋罐头实例。

=24.92 min,例蘑菇罐头F安=24.92 min,例蘑菇罐头F安杀菌公式1: F 实等于或略大于F 安,杀菌合理。

恒温杀菌时间只有23 min ,但整个杀菌过程相当于121℃实际杀菌时间25.5 min ,多2.5 min 由升温和降温折算得到。

工厂实际杀菌过程时间近50 min ,加上罐头进锅出锅时间,工人完成一个轮回的操作至少要1个小时。

杀菌公式2: F 实大于F 安,杀菌过度,超标准杀菌,影响色香味形。

要求缩短杀菌时间。

通过这种方式来调整恒温杀菌时间,由此找到了τ2,今天讲课的目的就达到了。

目前,一些工厂采用计算机控制杀菌,中心温度的记录、F 实的计算全由计算机完成,当F 实等于或略大于F 安时,自动停止杀菌工序,不需要我们来计算。

罐头杀菌的工艺条件的确定:τ1—τ2—τ3Pt杀菌釜的反压力:一般A玻璃瓶、B大罐、C软罐头需要反压杀菌或反压冷却,冷却时采用压缩空气保持压力表读数0.12—0.13Mpa。

以上所讲内容,都是在理论上确定罐头杀菌的工艺条件的方法。

第三节新产品开发实际问题举例某人工养蛇场欲开发清炖蛇肉罐头,请你拟订杀菌工艺条件?按照以上所讲内容:通过微生物检测,找到对象菌,求出F安,再与F实比较并不断调整,最后得出合理的杀菌公式。

同学们走到工作岗位,此方案在实践中很难实施,建议同学们:很多罐头杀菌条件资料已经存在,查阅类似罐头杀菌条件作为资料作为参考。

对于新品种,可以大胆估计。

估计的经验原则如下:A含酸食品:85—100℃、10—30 min,酸性饮料采用85℃、15 min,B植物/蔬菜罐头:115—121℃、15—30 min,蛋白饮料采用121℃、15 min,C动物性罐头:115—121℃、50—90 min,说明:①大罐取上限,难煮的取上限,固体的取上限,酸度大取下限。

②121℃、100℃是两个标准的杀菌温度,普遍采用。

某人工养蛇场欲开发清炖蛇肉罐头,请你拟订杀菌工艺条件?按照以上经验原则,清炖蛇肉罐头杀菌条件拟订如下:清炖蛇肉罐头多半采用小罐包装,可以不要反压杀菌。

τ1—τ2—τ3Pt↓杀菌公式一10 min—50 min—10 min118℃杀菌公式二10 min—55 min—10 min116℃实践中做一些杀菌保温实验对恒温时间进行微调。

10 min—τ2 min—10 min116℃45 min、50 min、55 min、60 min、65 min↓52 min、 54 min、55 min、57 min↓54 min课堂作业:写出下列罐头的杀菌公式:5分钟。

糖水橘子P190/192,草莓酱P198,青豆P203,香心菜P205,番茄酱P206,红烧扣肉P226。

5分钟后,学生翻到下学期待讲的内容对照。

同时结合排气、装罐、加汁、反压冷却,加以点评。