溶解法测定水泥水化热试验操作技巧

实验1 溶解热的测定 操作步骤

实验1 溶解热的测定注意事项:1.本实验应确保样品充分溶解,因此实验前必须充分研磨样品。

已进行研磨和烘干处理的样品位于靠窗口的烘箱中。

实验中每位同学使用完样品后必须及时研磨好足够的样品,并放入靠窗口的烘箱进行烘干处理,以备下一位同学使用。

2.硝酸钾加入快慢的控制,是实验成败的关键。

加得太快,会使温差过大,体系与环境的热交换加快,测得的溶解热偏低,另外加样太快会致使磁子陷住不能正常搅拌。

加得太慢,一旦温度升到一个较高的值,即使加入所有硝酸钾也无法使温差回到零度以下,导致实验失败。

一般ΔT控制在-0.3℃左右为宜,最低不要超过-0.5℃,但要始终为负值。

实验中要时刻注意温差的变化,掌握好加料的时间和量。

在每组实验完后,温差回升到0℃以上,此时升温较快,需要及时加入较多的硝酸钾,否则温差可能再无法回到负值。

3.实验时需控制合适的搅拌速度。

搅拌太快,会以功的形式向系统中引入能量;搅拌太慢,会因水的传热性差而导致Q s值偏低,而且硝酸钾难以完全溶解,若实验结束发现有未溶解的硝酸钾,应重做实验。

4.数据采集过程中,切记不要进行任何其它操作,否则需要重新采集数据。

5.将仪器放置在无强电磁场干扰的区域内。

6.不要将仪器放置在通风的环境中,尽量保持仪器附近的气流稳定。

实验步骤:1.称硝酸钾26 g。

(已进行研磨和烘干处理),放入干燥器中。

2.将8个称量瓶编号。

在台称上称量,依次加入约2.5、1.5、2.5、3.0、3.5、4.0、4.0、和4.5 g硝酸钾,再用分析天平称出准确数据,把称量瓶依次放入干燥器中待用。

3.量取200 mL去离子水于保温杯内,打开反应热测量数据采集接口装置的电源,将温度传感器擦干置于空气中,预热3 min,但不要打开恒流源及搅拌器电源。

4.4个菜单项:1)参数矫正;2)开始实验;3)数据处理;4)退出。

1)参数矫正参数矫正菜单中有‘电压参数矫正’和‘电流参数矫正’两个子菜单项,电压参数和电流参数一般情况下不需矫正。

水泥水化热试验方法

⽔泥⽔化热试验⽅法⽔泥⽔化热试验⽅法标准适⽤于测定⽔泥⽔化热。

本标准是在热量计周围温度不变条件下,直接测定热量计内⽔泥胶砂温度的变化,计算热量计内积蓄和散失热量的总和,从⽽求得⽔泥⽔化7天内的⽔化热(单位是卡/克)。

注:⽔泥⽔化7天今期的⽔化热可按附录⽅法推算,但试验结果有争议时,以实测法为准。

⼀、仪器设备1.热量计(1)保温瓶:可⽤备有软⽊塞的五磅⼴⼝保温瓶,内深约22厘⽶,内径为8.5厘⽶。

(2)截锥形圆筒:⽤厚约0.5毫⽶的铜⽪或⽩铁⽪制成,⾼17厘⽶,上⼝径7.5厘⽶,底径为6.5厘⽶。

(3)长尾温度计:0-50℃,刻度精确⾄0.1℃。

2.恒温⽔槽⽔槽容积可根据安放热量计的数量及温度易于控制的原则⽽定,⽔槽内⽔的温度应准确控制在20±0.1℃,⽔槽应装有下列附件:(1)搅拌器。

(2)温度控制装置:可采⽤低压电热丝及电⼦继电器等⾃动控制。

(3)温度计:精确度为±0.1℃。

(4)固定热量计⽤的⽀架与夹具。

⼆、准备⼯作3.温度计:须在15、20、25,30、35及40℃范围内,⽤标准温度计进⾏校核。

4·软⽊塞盆:为防⽌热量计的软⽊塞盖渗⽔或吸⽔,其上、下⾛向及周围应⽤蜡涂封。

较⼤孔洞可先⽤胶泥堵封,然后再涂蜡。

封蜡前先将软⽊塞中⼼钻⼀插温度计⽤的⼩孔并称重,底⾯封蜡后再称其重以求得蜡重,然后在⼩孔中插⼊温度计。

温度计插⼊的深度应为热量计中⼼稍低⼀些。

离软⽊塞底⾯约12厘⽶,最后再⽤蜡封软⽊塞上表⾯以及其与温度计间的空隙。

5.套管:温度计在插⼊⽔泥胶砂中时,必须先插⼊⼀端封⼝的薄玻璃营管或铜套管,其内径较温度计⼤约2毫⽶,长约12厘⽶,以免温度计与⽔泥胶砂直接接触。

6.保温瓶、软⽊塞、截锥形圆筒、温度计等均需编号并称量,每个热量计的部件不宜互换,否则需重新计算热量计的平均热容量。

三、热量计热容量的计算7.热量计的平均热容量C,按下式计算:g g1C=0.2×──+0.45×──+0.2×g2+0.095×g3+0.79×g4+0.4×g52 2+0.46×V式中:C──不装⽔泥胶砂时热量计的热容量,卡/℃;g──保温瓶重,克;g1──软⽊塞重,克;g2──玻璃管重,克(如⽤铜管时系数改为0.095);g3──铜截锥形圆筒重,克(如⽤⽩铁⽪制时系数改为0.11);g4──软⽊塞底⾯的蜡重,克;g5──塑料薄膜重,克;V──温度计伸⼈热量计的体积,厘⽶[3](0.46是玻璃的容积⽐热,卡/厘⽶[3]·℃)。

水泥水化热测定方法[溶解热法]

![水泥水化热测定方法[溶解热法]](https://img.taocdn.com/s3/m/1f75ba7abcd126fff6050b57.png)

3.3高温炉:使用温度不低于900℃,并带有恒温控制装置。

3.4试验筛:方孔边长0.15mm和0.60mm筛各一个。

3.5铂坩埚或瓷坩埚:容量约30mL。

3.6研钵。

3.7冰箱:用于降低硝酸溶液温度。

3.8水泥水化试样瓶:由不与水泥作用的材料制成,具有水密性,容积约15mL。

3.9其他:磨口称量瓶,最小分度0.1℃的温度计,时钟,秒表,干燥器,容量瓶,吸液管,

过程为溶解期。

6.1.9热量计在各时间区间内的热容量按式(1)计算,精确到0.5J/℃:

G0〔1072.0+0.4(30-ta)+0.5(T-ta〕

C=──────────────────────………………(1)

R0

式中:C——热量计热容量,J/℃;

1072.0——氧化锌在30℃时的溶解热,J/g;

响精度),开动保温水槽搅拌器,接通冷却搅拌器电机的循环水,5min后观察水

槽温度,使其保持20±0.1℃。从水槽搅拌器开动算起,连续搅拌20min。

6.1.6水槽搅拌器连续搅拌20min停止,开动保温瓶中的酸液搅拌器,连续搅拌20min后,

在贝氏温度计上读出酸液温度,隔5min后再读一次酸液温度,此后每隔1min读一次

b-a

式中:θ0——初测期结束时(即开始加氧化锌时)的贝氏温度计读数,℃;

水泥水化热2种试验方法的比较

定 浓度 的标 准酸 中溶 解 ,测得 溶解 热之差 ,此 即

水化过 程产 生 的大量 水化 热 不容 易散 发 ,由此 造成

内部温 度不 断上 升 ,而混 凝土 表面 散热 较快 ,从 而

为水 泥在 规定 龄期 内所 放 出 的水 化热 。

贵 州 水 力 发 电

20 0 8年 2月

表 2 不 同 品 种 水 泥 测 读 温 度 的 间隔 时 间

3 试 验 方 法

3 1 样 品 的制备 .

距初 测期 温度 t 。的间 隔时 间/n rn j

水 泥 品种

( )直 接法 :为 了保证 热量计 中温度 均匀 ,规 1 范要求 采用 胶砂进 行试 验 。胶砂 配 比则根据 水 泥品

使 内外 截面产 生 温 度 梯 度 。特 别是 昼 夜 温 差 大 时 , 大体积 混凝 土 的内外 温度差 别更 大 ,其 内部 混凝 土 热 胀变形 将产 生 压力 ,外 部混凝 土 冷缩 变形 将产 生 拉 应力 ,由于混凝 土早 期抗 拉强 度较 低 ,当混凝 土 内部 的这种拉 应力 超过 混凝 土抗 拉强 度 时 ,混凝 土

裁方 法交 替之 际 ,本作 者工 作单 位对 2种 试验 方法

进行 了多方 面 的 比较 。

作者简介 :徐敏 (9 5 ,女 ,江苏 省江堰市人 ,工程 师,从事 混 17 一)

凝土防裂研究工作。

・

57 ・

维普资讯

第2 第 l 2卷 期

表 1 直 接 法 与溶 解 热 法 2种 试 验 方 法仪 器设 备 的 比较

是温控 计算 中的一个 重要 参数 ,是 必 检 的项 目。

溶解热法测定水泥水化热的注意事项_户宁

1390 前 言随着工程技术的发展,现在国内很多大中型工程项目都需要构筑大体积混凝土,在大体积混凝土工程中,往往由于水泥水化热在混凝土内外形成巨大的温差,引起温度应力造成混凝土产生裂缝,给工程带来不同程度的危害。

使用较低水化热的水泥是保证大体积混凝土质量的主要途径之一,而其前提是要准确测定水泥的水化热。

本文结合实际检测中遇到的问题,主要阐述了溶解热法(水泥水化热基准法)测定水泥水化热时的操作技巧和注意事项。

1 试验准备阶段的注意事项1.1 温度计的选用(1)按照GB/T 12959—2008《水泥水化热测定方法》的要求,检测可以选用贝克曼差示温度计或量热温度计,由于贝克曼差示温度计使用前需用量热温度计调整零点,而量热温度计可以直接读数,所以建议选用量热温度计检测。

(2)试验还需要分度值为0.1℃的温度计至少3支:一支插在恒温水槽内校正控温器温度,一支挂在试验室内用于测量室内气温,一支用于测量酸液温度。

1.2 温度计保护膜的选用由于试验使用的氢氟酸对玻璃有强腐蚀性,所以GB/T 12959—2008第3.3.1.4要求贝克曼差示温度计或量热温度计 “插入酸液部分需涂以石蜡或其他耐氢氟酸的材料”。

由于每次试验时温度计都需要插入、拔出,在此过程中极易磨损或划伤涂覆材料,而重新涂覆耐酸涂料需要重新标定热容量,严重影响工作效率。

因此建议使用与温度计相应大小且耐氢氟酸腐蚀的薄塑料袋,套在温度计与酸液接触的部位,并用透明胶布将其固定好,这样既防止了温度计被腐蚀,又延长了保护膜的寿命,避免了频繁标定,提高了工作效率。

每次使用前还应仔细检查耐酸薄膜是否完好。

1.3 标定热量计热容量用氧化锌的制备由于标定热量计热容量用的基准试剂氧化锌需先在900~950℃下灼烧一小时,灼烧冷却后氧化锌基本都已经结块,较难研磨。

根据实际操作经验建议研磨时先将大块碾碎过筛,然后采用“少量多份、及时过筛”的方法研磨,即每次取少量氧化锌在玛瑙研钵研磨,每遍分多份研磨,研磨时间不用过长,研磨一遍后及时过筛,这样既避免了氧化锌暴露时间过长而吸附空气中的杂质,又省时省力,按此方法一般过3遍过筛就可以将氧化锌都研磨至全部通过0.15mm方孔筛。

夏季大体积混凝土观察水化热的方法

夏季大体积混凝土观察水化热的方法说实话夏季大体积混凝土观察水化热这事,我一开始也是瞎摸索。

我试过很多方法。

最开始我就想简单粗暴地用温度计直接插进去测量。

可这大体积混凝土,你一插温度计很容易破坏它内部的结构,而且还不一定能插到合适的位置准确测量温度。

这就像是你想知道蛋糕中心的温度,可你随便拿根筷子一插,蛋糕就变形了,那测量的肯定不准啊。

这就是我最开始失败的一个经历。

后来我就学聪明了一些,在混凝土里面预先埋置那种温度传感器。

这个埋置的时候可得小心了,就像种树一样得把它放在合适的深度和位置,要是歪了或者放的位置太浅太深都不行。

但是这又有个问题,传感器可能会受到周围混凝土搅拌不均匀之类的干扰,数据有时会乱跳。

比如说有一次我们测的数据一会儿特别高一会儿特别低,当时就很懵,后来才发现是传感器周围有个小石块影响到它感受热量了。

再后来啊,我想到在大体积混凝土的不同部位,像中心位置、靠近表面位置还有边角位置都多埋几个传感器。

这样可以更全面地观察水化热的情况。

不过这也有新麻烦,这么多传感器,线就很多,有时候线缠在一起了,区分起来特别头疼。

还有一个办法,有人告诉我可以通过测量混凝土表面的温度来间接判断水化热的高低。

但是我发现这只能做个粗略估计,因为表面温度受外界环境影响可大了,像夏季天气热的时候,太阳一晒混凝土表面温度就升高,可这未必是内部水化热导致的。

我感觉比较靠谱的,还是这种在内部埋置多个传感器的方法,然后在埋之前一定要检查周围环境,保证没有杂质,固定好传感器,还有给那些线做好标记,这样就能更准确地观察大体积混凝土的水化热情况了。

当然这中间还得定期记录数据,比如说每半个小时就看一次数据,要是发现温度突然变化很剧烈,那可就得好好检查下了,是传感器坏了呢,还是混凝土内部有啥特别的反应了呢。

我这也是摸索了好久才有点心得呢。

水泥水化热测试实验作业指导书

水泥水化热测定实验指导书1目的通过实验掌握水泥水化热的测定方法及水泥水化热测定仪的使用方法,能够及时、正确的使用仪器检测某一期龄的水泥水化热,为水泥研究提供依据。

2范围适用于硅酸盐水泥、中热硅酸盐水泥、低热硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、低热矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥等水泥水化热的测定。

3依据GB/T 12959-2008 水泥水化热测定方法(溶解热法)4实验仪器水泥水化热测定仪(1台)、天平(量程≮200g,分度值为0.001g和量程≮600g,分度值为0.1g各一台)、高温炉(使用温度900~950℃,有恒温控制装置。

1台)、实验筛(0.15mm和0.60mm方孔筛各一个)、坩埚(容量约30mL,至少5个)、研钵(钢质研钵、玛瑙研钵各一个)、低温箱(1台)、水泥水化试样瓶(不与水泥反应,密闭性好,约15mL)、磨口称量瓶、温度计(分度值为0.1℃)、放大镜、时钟、秒表、干燥器、容量瓶、吸液管、石蜡、量杯、量筒等。

(以上仪器符合标准GB/T 12959-20083.3的要求)5实验前准备5.1实验条件:环境温度20±1℃,相对湿度不低于50%,具备通风设备。

实验期间恒温水槽内的水温应保持在20±0.1℃。

5.2水泥试样通过0.9mm的方孔筛,充分混合均匀。

5.3实验前应将氧化锌(ZnO)放入坩埚内,在900~950℃下灼烧1h,取出置于干燥器中冷却后,用玛瑙研钵研磨至全部通过0.15mm方孔筛,储存备用。

进行热容量标定前,将上述制取的氧化锌约50g在900~950℃下灼烧5min,然后再干燥器中冷却至室温。

5.4配置氢氟酸(HF,浓度40%或密度1.15~1.18g/cm3)和硝酸溶液(HNO3,浓度为2.00±0.02mol/L)。

配置时参照GB/T 12959-2008标准3.2.4。

5.5预备适量脱脂药棉,实验时堵塞加料漏斗进料口防止热交换。

浅谈溶解热法检测中热水泥水化热操作技巧

浅谈溶解热法检测中热水泥水化热操作技巧摘要:本文结合云南小湾水利水电工程水工混凝土所用中热硅酸盐水泥,着重讨论《溶解热》法检测中热水泥水化热的过程中的操作技巧。

关键词:中热硅酸盐水泥;水化热;操作技巧Abstract: This paper combine with moderate heat Portland cement used in Yunnan Creek Water Conservancy and hydropower engineering hydraulic concrete, focuses on” heat of dissolution method” hot water slurry heat in the process of operation skills.Key words: moderate heat Portland cement; hydration heat; operation skill 中图分类号:TQ172.73文献标识码:A 文章编号:工程概况:小湾水电站位于云南省西部南涧县与凤庆县交界的澜沧江中游河段与支流黑惠江交汇后下游1.5km处,系澜沧江中下游河段规划八个梯级中的第二级。

小湾电站是国家重点工程和云南省实施国家西部大开发、“西电东送”战略的标志性工程,以发电为主,并兼有防洪、灌溉、拦沙及航运等综合效益。

该工程由混凝土双曲拱坝(坝高292m)、坝后水垫塘及二道坝、左岸两条泄洪洞及右岸地下引水发电站组成。

大坝建成后将形成总库容151.32×108m3,有效库容98.95×108 m3,水库正常蓄水位1240m的多年调节水库,电站的装机容量420万KW。

泄水建筑物由坝顶五个开敞式溢流表孔、六个有压深式泄水中孔和左岸两条泄洪洞及坝后水垫塘及二道坝等部分组成。

引水发电系统布置在右岸,为地下厂房方案。

由竖井式进水口、埋藏式压力管道、地下厂房(长326m×宽29.5m×高65.6m)、主变开关室(长257m×宽22m×高32m)、尾水调压室(长251m×宽19m×高69.17m)和两条尾水隧洞等建筑物组成。

水泥水化热测定原理分析

水泥水化热测定方法(溶解热法)标准名称:水泥水化热测定方法(溶解热法)标准类型:中华人民共和国国家标准标准号:GB/T 12959-91发布单位:国家技术监督局标准名称(英) Test method for heat of hydration of cement-The heat of solution method标准发布日期 1992-06-04批准标准实施日期 1993-03-01实施标准正文1 主题内容与适用范围本标准规定了用溶解热法测定水泥水化热试验的方法原理、仪器设备、试验步骤及结果计算等。

本标准适用于中热硅酸盐水泥、低热矿渣硅酸盐水泥、硅酸盐水泥、普通硅酸盐水泥、矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥和其他指定采用本方法的水泥品种。

2 方法原理本方法是依据热化学的盖斯定律,即化学反应的热效应只与体系的初态和终态有关而与反应的途径无关提出的。

它是在热量计周围温度一定的条件下,用未水化的水泥与水化一定龄期的水泥分别在一定浓度的标准酸中溶解,测得溶解热之差,即为该水泥在规定龄期内所放出的水化热。

3 仪器设备3.1 热量计:如下图所示。

由保温水槽、内筒、广口保温瓶、贝克曼差示温度计、搅拌装置等主要部件组成。

另配一个曲颈玻璃漏斗和一个直颈装酸漏斗。

3.1.1 保温水槽:水槽内外壳之间装有隔热层,内壳横断面为椭圆形的金属筒,横断面长长轴450mm,短轴300mm,深310mm,容积约30L。

并装有控制水位的溢流管。

溢流管高度距底部约270mm,水槽上装有二个搅拌器,分别用于搅拌水槽中的水和保温瓶中的酸液。

3.1.2 内筒:筒口为带法兰的不锈钢圆筒,内径150mm,深210mm筒内衬有软木层或泡沫塑料。

筒盖内镶嵌有橡胶圈以防漏水,盖上有三个孔,中孔安装酸液搅拌器,两侧的孔分别安装加料漏斗和贝克曼差示温度计。

3.1.3 广口保温瓶:容积约为600mL,当盛满比室温高5℃的水,静置30min时,其冷却速度不得超过0.001℃/min·℃。

水泥水化热测试方法的分析研究

文献标 识 码 :A

文章 编号 :1 6 7 3 - 8 2 4 1( 2 0 1 5 )0 1 - 0 0 6 5 04 -

An a l y s i s a n d S t u d y o f Ce me n t Hy d r a t i o n He a t Te s t Me t h o d

龚 英 , 丁 晶晶

( 江 西省水 利科 学研 究院 ,南 昌 3 3 0 0 2 9 )

摘 要 :水泥水化热是大体 积混凝 土产生裂缝 的主要影 响 因素 ,是 工程选 用水泥 考察参 数之 一。本 文对 比研究

了3种测试 方法 ,认为 与直接 法 ( 标准规 范)相 比 ,溶解 热法和 T A M A I R 测试 法操 作较简便 、测试 精度较 高、 试 验误差较小 ;T A M A I R测试法 可直接提供 水泥水化放热速率 曲线 ,而溶解热 法仅提供特定 龄期的水 泥水化热。

c e me n t h y d r a t i o n h e a t r a t e c u r v e ,wh i l e d i s s o l u t i o n t h e m a r l me t h o d o n l y p r o v i d e s c e me n t h y d r a t i o n h e a t o f s p e c i f i c a g e .

Ab s t r a c t :T h e c e me n t h y d r a t i o n h e a t i S t h e ma i n i n l f u e n c e f a c t o r o f ma s s i v e c o n c r e t e c r a c k s .wh i c h i S o n e o f t h e c e me n t

水泥水化热测试方法

A A附录A(规范性附录)水泥水化热测试方法A.1范围本方法适用于掺加混凝土水化温升抑制剂的水泥水化热的测试。

A.2原理本方法是依据热量计在恒定的温度环境中,直接测定热量计内水泥砂浆(因水泥水化产生)的温度变化,通过计算热量计内积蓄的和散失的热量总和,求得水泥不同龄期内的水化热。

A.3仪器设备符合GB/T12959中直接法(代用法)的规定。

A.4试验条件成型试验室温度应保持在(20±2)℃,相对湿度不低于50%;试验期间水槽内的水温应保持在(20±0.1)℃。

应用于日均气温大于25℃炎热气候的产品检测时,宜将砂浆初始温度控制在(30±2)℃,试验期间水槽内的水温设置为(30±0.1)℃,或由供需双方商定。

A.5试验步骤A.5.1热量计参数测定热量计热容量的计算,热量计散热常数的测定,热量计散热常数的计算,热量计散热常数的规定符合GB/T12959中直接法(代用法)的规定。

A.5.2水泥水化热测定除以下步骤,其它均应符合GB/T12959中直接法(代用法)的规定:a)试验砂浆水灰比为0.4;b)温度采集时间间隔不超过10min;c)总热容量、水泥水化热的结果计算,水泥质量和水质量按照实际质量进行计算,计算结果保留至0.1J/g。

A.5.324h水化热计算24h水化热计算按照以下步骤:a)以水化热达到30.0J/g的时间作为时间起点,如果测试点中没有30.0J/g,则以放热量大于且最接近30.0J/g的时间为准,并记录此时的热量值为。

b)取(+24)h时的热量值为。

c)24h水化热按照式(A.1)计算:……………………………………………(A.1)式中:——24h水化热,单位为焦耳每克(J/g);——(0t+24)h时水化热,单位为焦耳每克(J/g);——时水化热,单位为焦耳每克(J/g)。

每个砂浆水化热试验用两套热量计平行试验,两次试验结果相差小于12.0J/g时,取平均值作为此砂浆样品水化热结果;两次结果相差大于12.0J/g时,应重做试验。

水泥水化热的测定方法

水泥水化热的测定方法

杨世平

【期刊名称】《建筑技术开发》

【年(卷),期】2012(039)004

【摘要】比较了水泥水化热的两种测定方法(溶解热法与直接法),分析了水泥水化热测定的影响因素,探讨了提高测定精度的措施,最后提出有待进一步研究的问题。

【总页数】6页(P32-36,78)

【作者】杨世平

【作者单位】无锡市振达混凝土有限公司,江苏无锡214185

【正文语种】中文

【中图分类】TQ172.16

【相关文献】

1.水泥水化热测定方法的探讨 [J], 张谦;宋亮;李家和

2.水泥水化热与混凝土绝热温升研究综述 [J], 杨如东; 权娟娟; 陈健

3.水泥水化热与混凝土绝热温升研究综述 [J], 杨如东; 权娟娟; 陈健

4.水泥水化热测试方法的分析 [J], 张小平;刘燕;纪宪坤;李新新

5.T/CCAS 017-2021《水泥水化热测定方法(等温传导量热法)》团体标准介绍 [J], 殷祥男;王骁;王旭方;王伟智;孙健;熊米佳;陈宝荣

因版权原因,仅展示原文概要,查看原文内容请购买。

水泥水化热测定方法(溶解热法)

3.1.6曲颈玻璃漏斗:由玻璃漏斗涂蜡或用耐氢氟酸塑料制成,上口直径约70mm,深100mm

漏斗管外径7.5mm,长95mm,供装试样用。

3.1.7直颈装酸漏斗:由玻璃漏斗涂蜡或用耐氢氟酸塑料制成,上口直径约80mm,管长120mm,

外径7.5mm。

3.2天平:称量200g,分度值0.001g和称量500g,分度值为0.1g天平各一台。

高度距底部约270mm,水槽上装有二个搅拌器,分别用于搅拌水槽中的水和保温瓶中

的酸液。

3.1.2内筒:筒口为带法兰的不锈钢圆筒,内径150mm,深210mm筒内衬有软木层或泡沫

塑料。筒盖内镶嵌有橡胶圈以防漏水,盖上有三个孔,中孔安装酸液搅拌器,两侧

的孔分别安装加料漏斗和贝克曼差示温度计。

3.1.3广口保温瓶:容积约为600mL,当盛满比室温高5℃的水,静置30min时,其冷却速度

不得超过0.001℃/min·℃。

3.1.4贝克曼差示温度计(以下简称贝氏温度计):精度为0.01℃,最大差示温度为5 ̄

6℃,插入酸液部分须涂以石蜡或其他耐氢氟酸的涂料。

3.1.5搅拌装置:分为酸液搅拌器和水槽搅拌器。酸液搅拌器用玻璃或耐酸尼龙制成。直径

6.0 ̄6.5mm,总长约280mm,下端装有两片略带轴向推进作用的叶片,插入酸液部分必

3.3高温炉:使用温度不低于900℃,并带有恒温控制装置。

3.4试验筛:方孔边长0.15mm和0.60mm筛各一个。

3.5铂坩埚或瓷坩埚:容量约30mL。

3.6研钵。

3.7冰箱:用于降低硝酸溶液温度。

3.8水泥水化试样瓶:由不与水泥作用的材料制成,具有水密性,容积约15mL。

3.9其他:磨口称量瓶,最小分度0.1℃的温度计,时钟,秒表,干燥器,容量瓶,吸液管,

水泥水化热测试方法

A A附录A(规范性附录)水泥水化热测试方法A.1范围本方法适用于掺加混凝土水化温升抑制剂的水泥水化热的测试。

A.2原理本方法是依据热量计在恒定的温度环境中,直接测定热量计内水泥砂浆(因水泥水化产生)的温度变化,通过计算热量计内积蓄的和散失的热量总和,求得水泥不同龄期内的水化热。

A.3仪器设备符合GB/T12959中直接法(代用法)的规定。

A.4试验条件成型试验室温度应保持在(20±2)℃,相对湿度不低于50%;试验期间水槽内的水温应保持在(20±0.1)℃。

应用于日均气温大于25℃炎热气候的产品检测时,宜将砂浆初始温度控制在(30±2)℃,试验期间水槽内的水温设置为(30±0.1)℃,或由供需双方商定。

A.5试验步骤A.5.1热量计参数测定热量计热容量的计算,热量计散热常数的测定,热量计散热常数的计算,热量计散热常数的规定符合GB/T12959中直接法(代用法)的规定。

A.5.2水泥水化热测定除以下步骤,其它均应符合GB/T12959中直接法(代用法)的规定:a)试验砂浆水灰比为0.4;b)温度采集时间间隔不超过10min;c)总热容量、水泥水化热的结果计算,水泥质量和水质量按照实际质量进行计算,计算结果保留至0.1J/g。

A.5.324h水化热计算24h水化热计算按照以下步骤:a)以水化热达到30.0J/g的时间作为时间起点,如果测试点中没有30.0J/g,则以放热量大于且最接近30.0J/g的时间为准,并记录此时的热量值为。

b)取(+24)h时的热量值为。

c)24h水化热按照式(A.1)计算:……………………………………………(A.1)式中:——24h水化热,单位为焦耳每克(J/g);——(0t+24)h时水化热,单位为焦耳每克(J/g);——时水化热,单位为焦耳每克(J/g)。

每个砂浆水化热试验用两套热量计平行试验,两次试验结果相差小于12.0J/g时,取平均值作为此砂浆样品水化热结果;两次结果相差大于12.0J/g时,应重做试验。

水泥水化热测定方法(溶解热法)

水泥水化热测定方法(溶解热法)6.1.6 水槽搅拌器连续搅拌20min停止,开动保温瓶中的酸液搅拌器,连续搅拌20min后,在贝氏温度计上读出酸液温度,隔5min后再读一次酸液温度,此后每隔1min读一次酸液温度,直至连续5min内,每分钟上升的温度差值相等时为止。

记录最后一次酸液温度,此温度值即为初读数B 0,初测期结束。

6.1.7 初测期结束后,立即将事先称量好的 7± 0.001g氧化锌通过加料漏斗徐徐地加入保温瓶酸液中(酸液搅拌器继续搅拌),加料过程须在2min内完成,漏斗和毛刷上均不得残留试样。

6.1.8 从读出初测读数B 0起分别测读20,40,60,80,90,120min 时贝氏温度计的读数。

这一过程为溶解期。

6.1.9 热量计在各时间区间内的热容量按式(1)计算,精确到 0.5J/ °C:G0 〔 1072.0 + 0.4(30 — ta) + 0.5(T — ta〕C = .............................................................. ⑴…R0式中:C—热量计热容量,J/ C ;1072.0 ――氧化锌在30C时的溶解热,J/g;G0 ――氧化锌重量,g;T ――氧化锌加入热量计时的室温,C;0.4 ――溶解热负温比热容,J/ C・g;0.5 ――氧化锌比热容,J/C・g;ta ――溶解期第一次测读数B [a]加贝氏温度计0C时相应的摄氏温度,CR0 ――经校正的温度上升值,C。

R0值按式(2)计算:aR0 a- 9 0)—--- (9 b—9 0)...... ⑵…b — a式中:9 0 --- 初测期结束时(即开始加氧化锌时)的贝氏温度计读数,C9 a -- 溶解期的第一次测读的贝氏温度计的读数,C ;9 a -- 溶解期结束时测读的贝氏温度计的读数,C ;6.1.10 6.1.11 a 、b ——分别不测读B a 或B b 时距离测初读数B 0时所经进的时间,min 。

水泥水化热测定方法

水泥水化热测定方法水泥的水化反应是指水泥在水的存在下发生的反应,其中水泥与水发生化学反应生成水硬性固体,即水泥石。

水泥水化热是指在水泥水化反应过程中放出的热量。

水泥水化热的测定是水泥基材料研究领域中非常重要的一个实验方法,在水泥材料的设计、配方,以及性能等方面有着重要的意义。

下面我们就介绍一下水泥水化热的测定方法。

一、实验目的1.了解水泥与水发生反应后放出的热量;3.研究不同水泥水化热的变化规律及其影响因素。

二、实验原理在水泥的水化反应过程中,水泥与水发生化学反应后生成水泥石。

在此过程中,水泥的水化热是通过测定水泥与水反应中所放出的热量来确定的。

水泥水化热实验中主要用到反应热学的原理,根据热量守恒定律,水泥与水反应的过程中,放出的热量应该等于吸收的热量,即:Qc = QpQc是水泥的水化热,单位为焦耳(J);水泥水化热实验中,一般采用大气压下的绝热式容器来进行测定。

在实验过程中,放置水和水泥试样的绝热压力容器中,通过测量水泵冷却水的温升来测定水泥水化过程中放出的热量。

三、实验仪器和材料1.水泥:普通硅酸盐水泥;2.水:蒸馏水或去离子水;3.实验设备:加热水浴器、称量仪、绝热压力容器、热电偶、数字温度计、水泵和计时器等。

四、实验步骤1.取适量的水泥,在研钵中研磨10 min左右,筛过80目筛网备用;3.将适量的水加入绝热压力容器中,再加入研磨后的水泥,混合均匀;4.将绝热压力容器放入加热水浴器中,加热至恒定温度,并在加热过程中不断搅拌试样;5.结束加热后,测定温度计初值,并恒速搅拌计时;6.同时启动水泵电机,将冷却水从水泵进入绝热压力容器中,观察水的温度变化,并记录变化过程中的时间、温度值;7.完成实验后,根据实验数据计算水化热;8.重复进行同样的实验两次或三次,得到平均值。

五、实验记录和结果分析1.实验记录在实验过程中,需要记录每次实验开始时的时间和温度,以及结束时的时间和温度,实验的热化曲线等数据。

混凝土水化热测试方法的研究与应用

混凝土水化热测试方法的研究与应用一、研究目的混凝土水化热测试是评估混凝土硬化过程中水化反应的速率和热释放的量的重要方法。

本文旨在探究混凝土水化热测试方法的研究与应用,为混凝土工程相关人员提供实用的工作指导。

二、混凝土水化热测试的基本原理混凝土水化热测试是通过计量混凝土在硬化过程中产生的热量来确定混凝土水化反应的速率和热释放量。

混凝土的水化反应是一个放热反应,混凝土水化热测试可以通过测量混凝土样品的温度变化来反映混凝土水化反应的速率和程度。

三、混凝土水化热测试方法1、试验样品制备混凝土水化热测试的试验样品一般采用标准立方体试件或圆柱试件。

样品制备时应按照规定的标准进行,要求试件表面平整、无明显缺陷。

2、试验设备混凝土水化热测试需要使用试验设备包括温度计、热量计、电子天平、计算机等。

3、试验过程(1)在试验室条件下,将混凝土试样放在试验设备中,测量试样的初始质量和温度。

(2)将混凝土试样放入水槽中,测量试样中心温度的变化速率,并记录下来。

(3)测量试样的热量释放速率,并记录下来。

(4)根据测量结果,计算出混凝土的水化反应速率和热释放量。

四、混凝土水化热测试的应用1、评估混凝土的强度发展情况混凝土水化热测试可以用来评估混凝土的强度发展情况。

通过测量混凝土水化反应的速率和热释放量,可以预测混凝土在硬化过程中的强度发展情况,对混凝土的强度控制和调整具有重要意义。

2、评估混凝土的耐久性混凝土水化热测试还可以用来评估混凝土的耐久性。

混凝土的耐久性与水化反应的速率和程度密切相关,通过测量混凝土水化反应的速率和热释放量,可以评估混凝土的耐久性,为混凝土工程的设计和施工提供重要的参考依据。

3、指导混凝土工程实践混凝土水化热测试的结果可以指导混凝土工程的实践。

通过测量混凝土水化反应的速率和热释放量,可以确定混凝土的硬化过程,指导混凝土的施工和养护,保证混凝土的质量和性能。

五、混凝土水化热测试方法的注意事项1、试验条件应尽量保持稳定不变。

水泥水化热实验原始记录

水泥水化热实验原始记录实验目的:1.了解水泥的水化过程及其热释放特性;2.掌握测定水泥水化热的实验方法。

实验原理:水泥水化热实验是通过测量水泥在与水反应过程中所释放的热量来研究水泥水化过程的。

水泥水化反应主要是指水泥中的硅酸盐矿物与水反应生成水化硬化产物的过程,这个过程是一个放热反应,因此可以通过测量温度变化来间接测定水泥水化热。

实验仪器和药品:1.实验室中常用的恒温槽或恒温箱;2.水泥;3.准确的电子天平;4.玻璃容器或塑料容器;5.温度计。

实验步骤:1.将约10克的水泥粉末称取到容器中,记录其质量;2.在恒温槽或恒温箱中将水温控制在20℃左右,然后将一定体积的水加入到水泥粉末中(常用的比例是水泥质量的0.25倍),搅拌均匀;3.应在搅拌后立即开始记录温度的变化,可根据实验需求适时记录温度,并画出温度-时间曲线;4.当温度上升到一定程度后,立即停止继续加热并记录最高温度;5.根据实验中测量到的温度变化情况,可以计算出水泥水化产热的最大释放速率。

实验记录:实验日期:20XX年XX月XX日实验人员:XXX实验数据记录:实验时间(分钟)温度(℃)020121223325......X Tmax实验结果分析:根据实验记录的数据,我们可以绘制出温度-时间曲线,并从中获取实验结果。

实验结果图:根据温度-时间曲线,我们可以看到水泥与水反应后释放的热量使温度升高,并且温度随时间的增加逐渐趋于稳定。

此时的最高温度即为水泥水化过程中产生的最大热释放。

通过实验数据计算最高温度Tmax。

实验结果验证:为了验证实验结果的准确性,我们可以参考已知的水泥水化热值进行对比。

讨论与不足:在实验过程中,可能会存在一些误差,例如温度测量的误差和搅拌不均匀等。

为了减小误差,可以采用多组数据取平均值的方法。

结论:通过水泥水化热实验,我们可以了解到水泥与水反应过程中产生的热量,并据此了解水泥的水化特性。

溶解热法检测硬化水泥混凝土中胶凝材料用量技术

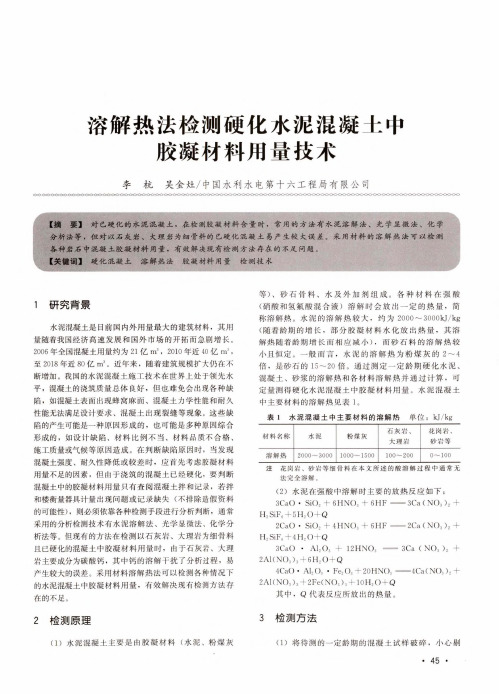

溶解热法检测硬化水泥混凝土中胶凝材料用量技术李杭吴金灶/中国水利水电第十六工程局有限公司【摘要】对已硬化的水泥混凝土,在检测胶擬材料含量时,常用的方法有水泥溶解法、光学显微法、化学分析法等,但对以石灰岩、大理岩为细骨料的已硬化混凝土易产生较大误差。

采用材料的溶解热法可以检测各种岩石中混凝土胶凝材料用量,有效解决现有检测方法存在的不足问题。

【关键词】硬化混凝土溶解热法胶凝材料用量检测技术1研究背景水泥混凝土是目前国内外用量最大的建筑材料,其用量随着我国经济高速发展和国外市场的开拓而急剧增长。

2006年全国混凝土用量约为21亿m3,2010年近40亿m3,至2018年近80亿m爲近年来,随着建筑规模扩大仍在不断增加。

我国的水泥混凝土施工技术在世界上处于领先水平,混凝土的浇筑质量总体良好,但也难免会出现各种缺陷,如混凝土表面出现蜂窝麻面、混凝土力学性能和耐久性能无法满足设计要求、混凝土出现裂缝等现象。

这些缺陷的产生可能是一种原因形成的,也可能是多种原因综合形成的,如设计缺陷、材料比例不当、材料品质不合格、施工质量或气候等原因造成。

在判断缺陷原因时,当发现混凝土强度、耐久性降低或较差时,应首先考虑胶凝材料用量不足的因素,但由于浇筑的混凝土已经硬化,要判断混凝土中的胶凝材料用量只有查阅混凝土拌和记录,若拌和楼衡量器具计量出现问题或记录缺失(不排除造假资料的可能性),则必须依靠各种检测手段进行分析判断.通常釆用的分析检测技术有水泥溶解法、光学显微法、化学分析法等。

但现有的方法在检测以石灰岩、大理岩为细骨料且已硬化的混凝土中胶凝材料用量时,由于石灰岩、大理岩主要成分为碳酸钙,其中钙的溶解干扰了分析过程・易产生较大的误差。

釆用材料溶解热法可以检测各种情况下的水泥混凝土中胶凝材料用量,有效解决现有检测方法存在的不足。

2检测原理(1)水泥混凝土主要是由胶凝材料(水泥、粉煤灰等)、砂石骨料、水及外加剂组成。

各种材料在强酸(硝酸和氢氟酸混合液)溶解时会放出一定的热量,简称溶解热。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

溶解法测定水泥水化热试验操作技巧

摘要:

GB/T 12959—1991《水泥水化热测定方法(溶解法)》规定了水泥的水化温度(20±1)℃,以便于测定水泥的恒温水化速度、水化热量尤其是长龄期水泥水化热量。

其原理是:依据热化学的盖斯定律,即化学反应的热效应只与体系的初态和终态有关而与反应的途径无关提出的。

它是在热量计周围温度一定的条件下,用未水化的水泥与水化一定龄期的水泥分别在一定浓度的标准酸中溶解,测得溶解热之差,即为该水泥在规定龄期内所放出的水化热。

由于本规范的各项要求都非常严格,实际操作中稍有不慎就可能使测试数据误差较大,导致测试结果作废。

本文着重探讨减少操作误差的操作技巧。

1、仪器设备

1.1、广口保温瓶及贝克曼温度计

GB/T 12959—1991 第 3.1.4 规定:贝克曼差示温度计,插入酸液部分必须涂以石蜡或其他耐氢氟酸涂料;第6.1.1 规定:试验前保温瓶内壁用石蜡或其他耐氢氟酸腐蚀的涂料涂覆。

实践中发现,保温瓶内壁和贝克曼温度计尾部涂上石蜡后,操作 5~10 次就有部分石蜡涂层脱落,尤其是保温瓶口和贝克曼温度计尾部,保温瓶口在塞入软木塞时以及贝克曼温度计尾部在插入时容易造成石蜡涂层脱落,往往造成刚刚标定好热量计,还没有进行水泥溶解热测试,所标定的热量计已经不准确了,必须重新涂蜡并标定,如果错过了设定的水泥水化龄期,还必须重新制作水泥试样,重新测定此时未水化水泥的溶解热。

我们曾经 20 多次试验也未测出水泥的 3d、7d、28d整套水化热数据。

我们采用 E- 44(6101)环氧树脂和低分子 650 聚酰胺树脂 1:1 混合搅匀,如果黏度太大就用丙酮稀释,均匀涂在广口保温瓶内壁、酸液搅拌器下部以及贝克曼温度计尾部,在常温下 24h后即可使用。

还有就是广口保温瓶内壁口部 1cm 部分不涂,这部分一般接触不到酸液并且每次塞入软木塞时容易摩擦该部分的涂层。

贝克曼温度计尾部的涂层要薄,多余的涂料必须在未固化时抹去,以免造成温度计尾部太粗,插不进相应的孔中。

1.2、分度吸量管

根据溶解热的测定原理可知,氢氟酸作为一种强酸对溶解热测试结果影响较大,所以加入的氢氟酸必须十分准确,GB/T12959—1991 没有规定怎样量取8mL 的 48%氢氟酸,

我们建议使用分度吸量管。

分度吸量管一般由玻璃制成,玻璃的主要化学成分是硅,遇氢氟酸生成硅酸。

所以氢氟酸很容易腐蚀玻璃分度吸量管,尤其是吸量管的尖嘴部分,而吸量管又不能作防腐层(作防腐层影响吸量管的精度),每次使用完毕后用蒸馏水清洗,一支吸量管连续使用 10 次,其尖嘴部分就有明显的腐蚀迹象。

所以应该多准备几支分度吸量管。

1.3 、酸液搅拌棒

根据溶解热的测定原理可知,溶液系统的热量主要来自于水泥基胶凝材料组成矿物的溶解热,而外界传入的热量和搅拌装置摩擦产生的热量对最终的测定结果影响较大。

我们曾经遇到最终 2 次(40min)读取温度差高达 0.169℃的情况,其搅拌装置已经连续运转145min,连续运转时间太长容易使搅拌装置摩擦生热量太大。

GB/T12959—1991 第 6.1.2 规定:移动酸液搅拌器悬臂夹头致使对准内筒中心孔,并将搅拌器夹紧。

我们认为酸液搅拌棒应与法兰盘中心孔同轴,而且宜涂抹耐磨润滑材料,以免摩擦产生太多的热量传入溶液系统中,造成最终测试结果的偏差。

并且每次插入酸液的部分搅拌棒长度保持一致,以保证测量系统的热容量一致。

2、氧化锌的处理

试验用的氧化锌是分析纯,在 900~950℃高温灼烧后,用玛瑙研钵研磨,要通过 0.15 mm的筛子。

研磨过筛的过程要在最短的时间内完成,以免吸入空气中的杂质。

由于研磨后的氧化锌粉末很细,比表面积大、表面能较高,容易结团而且比较轻,在自重力作用下很难通过 0.15mm 的筛子。

借助小毛刷可以加快过筛速度。

3、操作过程

3.1、硝酸温度

GB/T12959—1991 第 6.1.4 规定:在标定试验前,先将贝氏温度计的零点调为 14.5℃左右;第6.1.5 规定:从安放贝氏温度计孔插入加酸液用的漏斗,按已确定的用量量取低于室温 6~7℃的 2.00moL/L硝酸溶液。

试验中我们发现:热量计的热容量大致为 1650~1850J/℃, GB/T12959—1991 附录 A所列的热量计热容量C值为 1693J/℃,我们所测的环氧树脂涂覆热量计热容量大致为 1700~1740J/℃,石蜡涂覆的热量计热容量大致为 170 0~1850J/℃,热量计热容量随着涂层厚度的增加而增加。

3.000G未水化水泥的溶解热大致为 6150~7650J,那么在水泥溶解过程贝克曼温度计(以环氧树脂涂层计)读数上升4.500~3.534℃;初测期最后 5min 贝克曼温度计读数大致上升 0.050℃;溶解后期贝克曼温度计每 20min读数上升 0.017~0.085℃,主要与热量计的导热率和搅拌装置的摩擦生热有关。

那么实际试验中贝克曼温度计读数最高可能上升 4.635℃,而贝克曼温度计的读数范围为- 0.140~5.150℃,因此当第一次贝克曼温度计上读数大于 0.515℃时,贝克曼温度计最终读数就可能超出了读数范围。

所以第 6.1.5 条规定了取低于室温 6~7℃的硝酸溶液,实际操作中笔者认为应该取低于室温 7℃,量取低于室温6℃的硝酸溶液可能使贝克曼温度计最终读数超出读数范围。

实际操作中我们量取13℃左右的硝酸溶液,加入低温硝酸时热量计及氢氟酸的温度为室温,等 40min 酸液搅拌均匀后第一次读取贝克曼温度计的读数大致为0.000~0.200℃。

再者如果插入贝克曼温度计后的稳定读数低于- 0.140℃时,则多等几十分钟即可;但是如果插入贝克曼温度计后的稳定读数高于 0.515℃时,

就可能使贝克曼温度计最终读数超出读数范围,从而导致前面所有的准备工作无效,需重新准备试验。

所以低温硝酸的温度“宜低不宜高”,但也不能太低,大致在13.0~13.3℃。

3.2、试样的研磨

GB/T 12959—1991 第 6.3.3 规定:从养护水中取出达到试验龄期的试样瓶,取出试样,迅速用研钵将水泥石捣碎,并全部通过 0.60mm 方孔筛,然后混合均匀,放入磨口称量瓶中,从开始捣碎至放入称量瓶中的全部时间不得超过 10min。

操作中我们发现通过0.60m m 方孔筛的颗粒粒径分布差异较大,未水化水泥及短龄期水泥石的细度偏细,随着水化时间的延长,水泥石强度越来越高,越来越难以磨细,长龄期水泥石研磨至同细度时,粗颗粒偏多,按照 GB/T12959—1991中各品种水泥测读温度的时间表操作,可能使得最终测试结果偏低,因为较粗的水泥石颗粒难以在推荐时间内完全溶解。

我们发现有两种方法纠正这种偏差,一种是把水泥石研磨的更细一些;一种是延长测读温度的时间,普通硅酸盐水泥按照矿渣硅酸盐水泥测试应该不会有原则性的错误。

当然前一种方法更好一些,实际上试验中测读温度的时间越短结果越准确,因为操作时间越短外界传入的热量和搅拌装置产生的热量等不可预知的因素影响越小。

标准同样规定了从开始捣碎至放入称量瓶中的全部时间不得超过10min。

对于一定龄期的水泥石试样,研磨过程中暴露在空气中,会吸收空气中的Co2,水泥石的碳化程度影响其溶解热,所以标准限制了操作时间。

总之水泥石试样处理的要求是:在最短的时间内研磨的最细。

3.3、称量

溶解热计算是以灼烧质量为基准,那么投入到酸液中的那份试样和灼烧的那份试样应该同质等量。

所以磨细的试样在称量前一定要混合均匀以保证“同质”,称量的 3份试样尽可能做到等量。