《汽车涂层户外加速腐蚀试验方法》编制说明【模板】

《汽车车身铝合金板材复合涂层加速腐蚀试验方法》(编制说明)

《汽车车身铝合金板材复合涂层加速腐蚀试验方法》编制说明一、工作简况1.1任务来源《汽车车身铝合金板材复合涂层加速腐蚀试验方法》团体标准是由中国汽车工程学会批准立项,文件号中汽学函【2018】57号,任务号为2018-4(由学会填写)。

本标准由中国汽车工程学会防腐蚀老化分会提出,安徽江淮汽车集团股份有限公司、浙江众泰汽车制造有限公司、美国Q-Lab公司中国代表处、中国第一汽车股份有限公司天津技术开发分公司、北京奔驰汽车有限公司、阿克苏诺贝尔(中国)投资有限公司、威凯检测技术有限公司武汉分公司、深圳市美信检测技术股份有限公司、海南热带汽车试验有限公司、辽宁忠旺集团有限公司忠旺研究院、上海凯密特尔化学品有限公司、常州市武进晨光金属涂料有限公司、北京新能源汽车股份有限公司、广西南南铝加工有限公司、帝业化学品(上海)有限公司、上汽大众汽车有限公司、比亚迪汽车工业有限公司、东风商用车有限公司、重庆长安汽车股份有限公司、上海涂料研究所、苏州市信测标准技术服务有限公司、通标标准技术服务(上海)有限公司、上海华测品正检测技术有限公司、宝钢股份技术中心、通标标准技术服务(重庆)有限公司等单位起草。

1.2编制背景与目标随着节能减排绿色出行的环保观念深入人心,汽车材料轻量化成为汽车主机厂及OEM工程师的共识。

铝合金材料在传统燃油车领域应用日益广泛,在新能源汽车领域则担当了主要角色。

然而铝合金涂层耐腐蚀性能检测方法行业内没有明确要求,甚至部分铝合金零件不进行任何表面处理,凭借自然氧化膜进行腐蚀防护,为汽车使用寿命带来巨大安全隐患。

因此中国汽车行业急需一份汽车车身铝合金复合涂层加速耐腐蚀试验方法,作为铝合金车身及零部件耐腐蚀性能评估及生产管控的依据。

目前,国内汽车行业没有针对铝合金涂层耐腐蚀性能的试验方法。

为满足对汽车铝合金零部件的质量验证和质量改进,铝合金氧化膜一般采用GB/T 10125 中CASS方法进行测试,铝合金粉末喷涂借鉴建筑行业铝合金粉末喷涂标准测试,但评价标准各车企差距较大,因与钢铁腐蚀机理不同,无法借鉴。

《乘用车车身试验舱加速腐蚀试验方法》编制说明

《乘用车车身试验舱加速腐蚀试验方法》编制说明(标准征求意见稿)a.工作简况1、任务来源本标准依据中国汽车工程学会2015年12月12日印发中汽学函[2015]73号《中国汽车工程学会技术规范起草任务书》/任务书编号2015-3制定,标准名称《乘用车车身试验舱加速腐蚀试验方法》。

本标准主要完成单位:浙江吉利汽车研究院有限公司、杭州库德表面处理技术有限公司、一汽-大众汽车有限公司、安徽江淮汽车集团股份有限公司、重庆长安汽车股份有限公司、中国第一汽车股份有限公司天津技术开发分公司、北京汽车研究总院有限公司、华晨汽车集团控股有限公司、奇瑞汽车股份有限公司、长城汽车股份有限公司、比亚迪汽车工业有限公司、上汽通用五菱汽车股份有限公司、上海汽车集团股份有限公司商用车技术中心、深圳华淮循环材料有限公司、通标标准技术服务(上海)有限公司、中汽中心盐城汽车试验场有限公司、海南热带汽车试验有限公司、威凯检测技术有限公司、上海热策电子科技有限公司、上海格麟倍信息科技有限公司、中国兵器工业第五九研究所2、主要工作过程2015年12月由中国汽车工程学会(以下简称中汽学会)向浙江吉利汽车研究院有限公司指派制定《乘用车车身试验舱加速腐蚀试验方法》标准。

2016年1月成立了标准工作组,提出撰写思路并进行分工。

标准工作组于2016年3月在上海召开了标准启动会,会议确认了标准工作计划、撰写大纲、章节目录和工作分工。

2016年8月,标准工作组完成了标准初稿的编制、函审及修改。

2016年12月,标准工作组在成都进行了标准初稿的评审。

2016年10月-2017年8月,标准工作组对标准稿进行试运行(现场评估),并修改,形成标准定稿版本。

2017年9月,标准工作组在沈阳进行了标准定稿的评审。

2017年10月,向中国汽车工程学会提交标准送审稿。

2017年12月,单项标准终审会议(长沙)。

2018年1月,标准发布。

3 主要参加单位和工作组成员及主要工作本标准负责起草单位:浙江吉利汽车研究院有限公司、杭州库德表面处理技术有限公司。

汽车涂层实验室氙弧灯老化试验方法—编制说明

《汽车涂层实验室氙弧灯老化试验方法》编制说明一、工作简况1.1 任务来源《汽车涂层实验室氙弧灯老化试验方法》团体标准是由中国汽车工程学会批准立项。

文件号中汽学函【2018】XX号,任务号为2018-XX:。

本标准由中国汽车工程学会汽车防腐蚀老化分会提出,上海汽车集团股份有限公司乘用车公司等单位起草。

1.2编制背景与目标现行汽车外饰材料标准主要采用SAE J 2527,此标准室外验证的地点为美国佛罗里达,中国类似高温高湿的环境(海南)与佛罗里达相比,降水量存在较大的差异,因此计划按照ASTM D 7869的测试方法,验证与海南暴晒的相关性。

1.3主要工作过程本标准2016年3月~4月确定试验样品方案;2016年5月~9月联系定制试验样板,确定试验设备&滤镜,试验后样品的评估方法;2016年10月各参与单位开始试验;根据试验进展,2017年4月,新增了部分试验样板;2017年10月开始进行标准编写工作;2018年6月份至9月份对标准进行了申报、修改及讨论。

预计2018年12月底之前完成标准的公布工作。

二、标准编制原则和主要内容2.1标准制定原则本标准主要参考ASTM D 7869,基于中国实际环境条件进行验证,参考了SAE J 2527、PV3930等主流车身外饰光照测试方法,验证了ASTM D 7869与海南实际环境下的相关性,证明ASTM D 7869测试方法在中国的有效性。

2.1.1通用性原则本标准适用于汽车外饰涂层,其他运输工具,例如飞机、卡车、地铁等外饰涂层可参考采用。

2.1.2指导性原则本标准为我国汽车行业外饰涂层的耐光照性能提供测试指导,测试结果与我国的实际情况相关性良好。

2.1.3协调性原则无2.1.4兼容性原则本标准提出的外饰光照测定方法充分考虑了各种相关的汽车外饰涂层,具有适用性良好。

2.2 标准主要技术内容本标准共分为8条,规定了汽车涂层的实验室氙弧灯老化试验方法和要求。

汽车车身铝合金板材复合涂层加速腐蚀试验方法

汽车车身铝合金板材复合涂层加速腐蚀试验方法1 范围本规范规定了汽车车身铝合金板材复合涂层的加速腐蚀试验方法以及评价方法。

本规范适用于汽车车身铝合金板材复合涂层。

本规范适用于实验室进行的铝合金板材复合涂层的循环腐蚀试验,其中6.1压力锅测试适用于铝合金板材复合涂层试验板的快速筛选及日常工艺监控。

2 规范性引用文件第2部第3部ISO 4628-4 色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第4部分:开裂等级的评定ISO 4628-5 色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第5部分:脱落等级的评定ISO 4628-6 色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第6部分:胶带法粉化等级的评定ISO 4628-7 色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第7部分:丝绒法粉化等级的评定ISO 4628-8 色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第8部分:划痕层离和腐蚀程度的评定ISO 4628-10 色漆和清漆涂层破坏的评定一般类型破坏的程度、数量和大小的评定第10部分:丝状腐蚀等级评定T/CSAE 71-2018 汽车零部件及材料循环腐蚀试验方法3 术语和定义下列术语和定义适用于本文件。

3.1 划痕层离宽度(Delamination)划痕处各类膜层失去附着力的宽度。

从划刻线的边缘起到膜层失去附着力最远处的距离。

3.2 划痕腐蚀宽度(Corrosion)划痕处各类膜层具有可见腐蚀的宽度。

从划刻线的边缘起到腐蚀最远处的距离。

3.3 划痕腐蚀深度(Hole)划痕处各类膜层具有可见腐蚀点,向基材金属纵深发展的深度。

3.4 丝状腐蚀发生在电泳、色漆、清漆或相关产品涂膜下的形状为丝状的一种腐蚀,呈细丝状不规则分布,一般从涂膜的切割边缘或局部损伤处开始产生。

注:通常腐蚀丝生长的长度和方向是不规则的,但可能接近平行,长度大致相等。

汽车涂层户外加速腐蚀试验方法

汽车涂层户外加速腐蚀试验方法1 范围本标准规定了汽车零部件及材料在典型自然环境下喷盐雾加速腐蚀试验方法的场地、试验条件、仪器设备、试验样品、测量方法及结果评价方法。

本标准适用于汽车用钢铁、铝、铜及其合金等金属覆盖层或其他转化膜层的户外加速腐蚀试验。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 13452.2 色漆和清漆漆膜厚度的测定GB/T 25834 金属和合金的腐蚀钢铁户外大气加速腐蚀试验GB/T 30789.1~9 色漆和清漆涂层老化的评价缺陷的数量和大小以及外观均匀变化程度的标识第1部分:总则与标识体系;[ ISO 4628-1 ,IDT]第2部分:起泡等级的评定;[ ISO 4628-2 ,IDT]第3部分:生锈等级的评定;[ ISO 4628-3 ,IDT]第4部分:开裂等级的评定;[ ISO 4628-4 ,IDT]第5部分:剥落等级的评定;[ ISO 4628-5 ,IDT]第6部分:胶带法评定粉化等级;[ ISO 4628-6 ,IDT]第7部分:天鹅绒布法评定粉化等级;[ ISO 4628-7 ,IDT]第8部分:划线或其他人造缺陷周边剥离和腐蚀等级的评定;[ ISO 4628-8 ,IDT]第9部分:丝状腐蚀等级的评定;[ ISO 4628-10 ,IDT]GB/T 31973 汽车非金属材料及部件自然曝露试验方法ISO 8407 金属和合金的腐蚀腐蚀试样中腐蚀产物的清除ISO 9226 金属和合金的腐蚀—大气腐蚀—测定标准标本腐蚀性的评价腐蚀速率ISO 11474 金属和合金的腐蚀.人造气氛的腐蚀试验.间歇盐雾下的室外加速试验(疮痂试验)ASTM D6675 汽车钢板上有机涂层的盐加速户外表面腐蚀试验的标准实施规程3 术语和定义下列术语和定义适用于本文件。

几种汽车循环腐蚀试验方法对比分析

几种汽车循环腐蚀试验方法对比分析杨旋;李玮【摘要】介绍了汽车循环腐蚀试验机理,并对目前国内几种主要的循环腐蚀试验方法,包括大众汽车标准PV1210、通用汽车标准GMW14872、克莱斯勒汽车标准SAE J2334的腐蚀量进行了对比.分析了三大循环腐蚀试验标准的差异及其影响因素.准确把握试验过程中的关键点,将有助于试验更接近户外自然腐蚀状态.【期刊名称】《上海涂料》【年(卷),期】2018(056)005【总页数】4页(P52-55)【关键词】汽车;金属;腐蚀量;腐蚀速率;影响因素【作者】杨旋;李玮【作者单位】通标标准技术服务(上海)有限公司,上海201302;通标标准技术服务(上海)有限公司,上海201302【正文语种】中文【中图分类】TG178;U4670 引言汽车金属零部件的腐蚀破坏已经成为当今影响汽车寿命的重要原因之一。

早在20世纪80年代,美国每年因汽车金属腐蚀所造成的损失就高达200亿美元[1],因此对汽车抗腐蚀性能的研发显得越来越重要。

循环腐蚀试验可以提供自然腐蚀的最佳实验室模拟环境。

最新的研究成果表明,循环腐蚀试验的结果在腐蚀结构、表面形态和相对腐蚀速率等方面与户外自然腐蚀非常接近。

目前各大汽车主机厂采用的循环腐蚀试验标准有:大众汽车标准PV 1210、通用汽车标准GMW 14872、克莱斯勒汽车标准SAE J2334、奔驰汽车标准DBL 7381、宝马汽车标准GS 90011、雷诺汽车标准D17 2028,菲亚特汽车标准50493.04、捷豹路虎汽车标准TPJLR-52-256和日产汽车标准NES M0158。

国内的循环腐蚀试验能力还处于起步阶段,因此,通过了解循环腐蚀的机理,分析目前主流循环腐蚀试验标准之间的差异,准确把握试验过程中的关键点,将有助于让试验更接近户外自然腐蚀状态。

1 循环腐蚀的机理腐蚀一般分为2种,即化学腐蚀和电化学腐蚀。

化学腐蚀是指金属表面与非电解质直接发生纯化学作用而引起的腐蚀,这类腐蚀没有水介入;电化学腐蚀则是在电解质和水的共同作用下发生的,反应时产生电流,形成电池。

汽车涂层户外加速腐蚀试验方法

汽车涂层户外加速腐蚀试验方法汽车涂层作为保护车身油漆和提升车辆外观质感的重要部分,其抗腐蚀性能对汽车的使用寿命和外观保持起着至关重要的作用。

因此,进行汽车涂层户外加速腐蚀试验具有重要的意义。

本文将介绍一种常用的汽车涂层户外加速腐蚀试验方法。

一、试验设备:1.腐蚀试验箱:具有可控的温湿度环境;2.均匀试样悬挂装置:用于悬挂试样,确保试样表面均匀暴露在腐蚀环境中;3.盐雾生成装置:用于生成氯化钠盐雾;4.盐雾沉积器:用于将盐雾沉积在试样表面;5.温度传感器:用于测量试样表面的温度;6.盐雾滴定仪:用于测量试样表面盐雾的滴定量。

二、试验流程:1.试样准备:将待测试的汽车涂层均匀涂覆在试样上,并保证涂层的厚度均匀;2.悬挂试样:将试样通过均匀试样悬挂装置悬挂在试验箱中,确保试样表面均匀暴露在腐蚀环境中;3.试验环境设定:设置试验箱的温度和湿度,一般温度为35℃,相对湿度为95%;4.盐雾喷洒:打开盐雾生成装置,生成氯化钠盐雾,并通过盐雾沉积器将盐雾沉积在试样表面;5.盐雾暴露时间:根据试验需求,设置盐雾暴露的时间,一般为48小时;6.温湿度循环:在盐雾暴露结束后,设置试验箱温度为50℃,相对湿度为50%,进行温湿度循环,循环时间一般为2小时;7.滴定量测试:使用盐雾滴定仪测量试样表面的盐雾滴定量,用于分析涂层腐蚀程度;8.试验结束:根据试验的要求,根据滴定量及其他腐蚀表现来评估涂层的腐蚀性能。

三、试验注意事项:1.试样的选择:要选择代表性的试样,具有与实际使用情况相似的涂层结构和性能;2.涂层的均匀性:确保涂层的厚度和均匀性;3.试验环境设置:根据试验需求合理设置试验箱的温度和湿度,保证试验的可靠性和真实性;4.盐雾喷洒和滴定量测试:要准确控制盐雾喷洒和准确测量滴定量,以获得准确的腐蚀程度分析结果;5.试验时间:根据试验的要求,合理设置试验时间。

通过以上试验方法和注意事项,可以对汽车涂层的抗腐蚀性能进行评估和提升,以确保汽车在户外环境中的外观和使用寿命。

汽车面漆的加速腐蚀

汽车面漆的加速酸蚀研究汽车面漆的加速酸蚀研究户外酸蚀和实验室加速酸蚀相关性研究的合作项目John Boisseau, BASF 公司高级开发化学家Donald Campbell, Group Leader, BASF 公司课题小组负责人William Wurst, Q-Lab 实验室产品公司高级项目经理Patrick J. Brennan, Q-Lab 实验室产品公司副总裁摘要::摘要过去人们进行了许多尝试,试图开发出一种可以用于汽车面漆的抗酸雨腐蚀能力的测试方法。

梯度棒和酸浸蚀测试就是众多实验方法中的两种。

但现今仍没有一种方法可以很好地再现户外观察到的效果。

过去尝试使用的加速老化方法以模拟酸蚀作用也未能取得理想效果。

本文详细讨论了由 BASF 公司和 Q-Lab 实验室产品公司联合开发的一种新的汽车酸蚀试验方法。

我们搜集了酸雨的组成和PH值、降雨的频率和持续时间、空气和样品温度等大量的环境参数。

并确认了包括PH值、温度、湿度、紫外光谱、样品的辐照量以及样品放置角度等为关键测试参数。

通过对这些环境参数记录的分析研究,我们研制开发出一种仿酸雨溶液和一个加速测试程序。

并对一种加速老化实验装置进行了改进,使其成为适合酸蚀曝露测试的新型号。

我们给新开发的方法取名为“BASF 加 速酸蚀测试法”,它能极好地模仿户外的酸蚀结果。

除了对新近开发方法进行概括性描述外,本文还对未来实现行业标准确定了预期目标。

关键词:老化 氙灯 酸蚀 汽车面漆 酸雨 加速老化 相关性背景1.1.背景背景自20世纪80年代起,酸雨对汽车涂层的破坏就引起人们的关注。

销售商和用户都在抱怨酸雨和高温地区的酸雨侵蚀所形成的环形 “水渍”形的酸蚀斑纹。

一旦涂层表面材料被破坏,即形成了酸蚀。

这种材料的破坏是由于涂层内化学键发生酸促水解所形成的。

当大量聚合物分子链或分子的化学键发生断裂,就会发生涂层脱落。

因为在蒸发过程中酸在水滴边缘凝结,使材料发生严重的破坏,从而形成了类似的环状或“水渍”图案的酸蚀斑纹。

(整理)01车身漆膜户外老化过程出现斑点的实验.

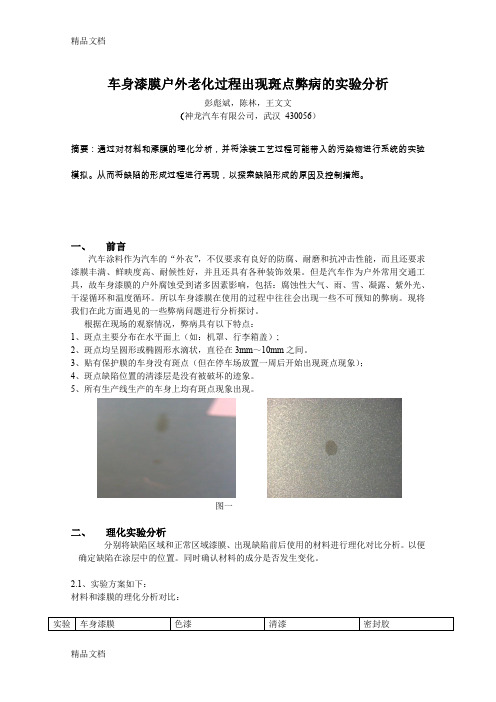

车身漆膜户外老化过程出现斑点弊病的实验分析彭彪斌,陈林,王文文(神龙汽车有限公司,武汉430056)摘要:通过对材料和漆膜的理化分析,并将涂装工艺过程可能带入的污染物进行系统的实验模拟。

从而将缺陷的形成过程进行再现,以探索缺陷形成的原因及控制措施。

一、前言汽车涂料作为汽车的“外衣”,不仅要求有良好的防腐、耐磨和抗冲击性能,而且还要求漆膜丰满、鲜映度高、耐候性好,并且还具有各种装饰效果。

但是汽车作为户外常用交通工具,故车身漆膜的户外腐蚀受到诸多因素影响,包括:腐蚀性大气、雨、雪、凝露、紫外光、干湿循环和温度循环。

所以车身漆膜在使用的过程中往往会出现一些不可预知的弊病。

现将我们在此方面遇见的一些弊病问题进行分析探讨。

根据在现场的观察情况,弊病具有以下特点:1、斑点主要分布在水平面上(如:机罩、行李箱盖);2、斑点均呈圆形或椭圆形水滴状,直径在3mm~10mm之间。

3、贴有保护膜的车身没有斑点(但在停车场放置一周后开始出现斑点现象);4、斑点缺陷位置的清漆层是没有被破坏的迹象。

5、所有生产线生产的车身上均有斑点现象出现。

图一二、理化实验分析分别将缺陷区域和正常区域漆膜、出现缺陷前后使用的材料进行理化对比分析。

以便确定缺陷在涂层中的位置。

同时确认材料的成分是否发生变化。

2.1、实验方案如下:材料和漆膜的理化分析对比:2.2、理化分析结果:1、色漆、清漆、密封胶的吸收光谱图是一致的,说明材料的成分没有发生变化。

2、漆膜的电镜分析结果:斑点区域定量分析:斑点之外正常区域定量分析结果:Element Wt% At% Element Wt% At%C K 84.99 88.29 C K 84.76 88.11O K 15.01 11.71 O K 15.24 11.89以上分析结果表明:斑点处和正常区域表面都只含有C和O元素,且含量基本相同。

表明斑点处表面不含其他腐蚀性物质。

正常部位中涂层成分分析:斑点截面中涂层成分分析结果:Element Wt% At% Element Wt% At%C K 48.61 67.83 C K 48.32 67.09O K 22.42 23.49 O K 23.24 24.23Mg K 0.31 0.21 Mg K 0.45 0.31Al K 0.58 0.36 Al K 0.81 0.50Si K 1.05 0.63 Si K 1.05 0.62S K 2.41 1.26 S K 2.34 1.22Ba K 10.54 1.29 Ba K 9.90 1.20Ti K 14.08 4.93 Ti K 13.88 4.83以上分析结果表明:斑点处的中涂层和正常区域的中涂层所含的元素种类是完全一致的,而且含量也只是微小的差异。

Q-FT B039-2006汽车产品油漆涂层技术条件

1 范围

本标准规定了本公司汽车产品(包括各有关零部件)油漆涂层、底漆、面漆的技术要求、试验方法、检验规则、油漆涂层的标注规定以及标志、包装、运输、贮存、质量保证等内容。

本标准适用于本公司生产的各类汽车整车及其所装用应进行涂漆的零部件的油漆涂层。

2 规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6682 分析实验室用水规格和试验方法

GB/T 6739 涂膜硬度铅笔测定法

GB/T 6742 漆膜弯曲试验(圆柱轴)

GB/T 6753.1 涂料研磨细度的测定

GB/T 6753.3 涂料贮存稳定性试验方法

GB/T 9271 色漆和清漆 标准试板

GB/T 9274-1988 色漆和清漆 耐液体介质的测定

附录A(资料性附录) 试板材料、规格和漆膜制备………………………………………………………29

附录B(资料性附录) 出口车涂料及涂装规定……………………………………………………………30

附录C(规范性附录) 泳透力测定方法——福特盒法……………………………………………………32

附录D(资料性附录) 军用汽车涂料及涂装规定…………………………………………………………32

——本标准对面漆、底漆、油漆涂层等规定了明确的检验规则,对其所规定的检验项目,允许分供方按其已有的检验规则进行各项检验,但不允许低于本标准的各项规定。

实际生产中对高于本标准技术指标的或需补充的有关内容应在采购技术协议或其他有关技术文件中予以注明。

第6章 加速腐蚀试验方法

USTB 北京科技大学(USTB)

第6章加速腐蚀试验方法

新材料技术研究院

腐蚀与防护中心

杜翠薇

•评价方法

–试验后外观

–除去表面腐蚀产物后外观

–腐蚀缺陷如点蚀、裂纹、气泡等的分布和数量,参照GB 6261、GB 12335、GB/T 9798-1997的附录c(eqv ISO 1462:1973)–开始出现腐蚀的时间

–显微观察

–力学性能变化

2.2铝合金阳极氧化膜的FACT试验 适用范围:汽车工业对阳极氧化铝的快速定性

环境加速法

原理:

–通过研制的土壤加速腐蚀试验箱,利用实际土壤,不引入其他离子,采用控制试验土壤的含水量、温度变化,适当通入空气,进行冷热

交替和干湿交替来加速碳钢在土壤中的腐蚀速度。

优点:

–该方法没有改变土壤的性质,也不是在外力强制作用下进行,模拟了自然环境条件下季节的温度变化和昼夜更迭,同时还包括了土壤

干裂后或强对流天气引起的空气扩散速度加快的作用。

–试验结果表明试验的加速比主要在8-12之间,与现场埋片的相关系数为0.73.

–这一方法的确定使土壤腐蚀加速试验方法的研究上了一个新台阶,是一个不需通过外加电流来达到加速腐蚀目的的方法。

缺点:周期比较长,与环境条件控制有很大关系。

《汽车耐老化太阳跟踪聚光户外加速老化试验方法》编制说明

《汽车耐老化太阳跟踪聚光户外加速老化试验方法》编制说明一、工作简况1.1 任务来源《汽车耐老化太阳跟踪聚光户外加速老化试验方法》团体标准是由中国汽车工程学会批准立项,文件号中汽学函【2018】55号,任务号为2018-2(由学会填写)。

本标准由中国汽车工程学会防腐蚀老化分会提出,神龙汽车有限公司、中国电器科学研究院股份有限公司、威凯检测技术有限公司、ATLAS中国、东风汽车公司技术中心、Q-LAB中国、一汽大众汽车有限公司、广州合成材料研究院有限公司、浙江吉利汽车研究院有限公司、泛亚技术中心有限公司、北京奔驰、中国第一汽车股份有限公司天津技术开发分公司等单位起草。

1.2 编制背景与目标汽车作为一个全天候使用的户外产品,耐老化性能是一个重要的评价指标,各汽车公司对汽车的耐老化试验非常重视。

目前,自然暴露试验仍是最真实可靠的试验方法,但耗时一般较长,需要几个月到数年甚至更长时间,在商业化高速发展的时代,汽车公司无法忍受长时间的试验周期,通常选择进行加速试验。

多年来,技术人员千方百计地研究开发相关性更好的自然加速老化试验方法和试验设施,强化对材料及产品老化起主要作用的一种或多种自然环境因素,使被试材料或产品能够在较短的时间内,通过自然加速老化试验,加速试验进程,快速获得产品耐老化性能参数,满足新产品开发的需要。

目前国内汽车行业还缺乏统一的“汽车耐老化太阳跟踪聚光户外加速老化试验方法”标准来指导各主机厂汽车外饰件及涂层选材试验,导致各主机厂试验方法不统一,试验结果可比性较差。

本标准的制定,有助于改变这一现状,有利于促进自主品牌汽车的发展和技术进步。

1.3主要工作过程本标准于2017年12底由中国汽车工程学会防腐蚀老化分会批准立项制定。

2018年1月开始标准学习;2018年3月成立标准工作组,期间进行了多次电话会议及微信群组讨论, 2018年8月完成标准草案;2018年9月份至2019年9月份对标准进行了多次讨论及修改,最终形成本标准征求意见稿。

《汽车非金属材料紫外加速老化测试方法》编制说明

国标《汽车非金属材料紫外加速老化试验方法》(征求意见稿)编制说明一 工作简况1. 项目来源2009年国家标准化管理委员会国家标准制修订计划的通知,第49项为《汽车非金属材料紫外加速老化试验方法》制定,项目编号为20090049-T-339,完成年限为2011年。

近年来中国汽车行业迅速发展,对汽车部件及材料的要求也有了很大提高。

目前的情况是汽车行业没有相关国标或行标测试方法,不同的公司使用不同的测试方法,且沿用于其他行业的一些标准;而汽车材料的使用条件与普通的塑料、橡胶、涂料的差别很大,如测试温度更高,测试时间也更长;有些测试标准已沿用20多年前的旧标准,并且对光谱规定,辐照度描述, 黑板温度等重要指标描述不清;供应商需要按照不同的制造商要求重复光老化测试,面对众多的测试方法,测试者很难选择和执行,因此造成测试结果的不可比性。

因此急需制定相关汽车老化试验国家标准。

2. 标准起草单位本标准由全国汽车标准化技术委员会非金属制品分技术委员会提出,由全国汽车标准化技术委员会(SAC/TC114)归口。

本标准主要起草单位:国家汽车质量监督检验中心(襄樊)、美国Q-Lab公司中国代表处、中国第一汽车集团公司技术中心、一汽大众汽车有限公司、神龙汽车有限公司、中国兵器工业第五九研究所、国家高分子材料与制品质量监督检验中心本标准参与起草单位:浙江俊尔新材料有限公司、杜邦高性能涂料(上海)有限公司、海南汽车试验研究所、通标标准技术服务(上海)有限公司、奇瑞汽车股份有限公司、金发科技股份有限公司、比亚迪汽车有限公司、南京汽车集团有限公司、安徽江淮汽车股份有限公司、上海汽车集团股份有限公司乘用车分公司、重庆长安汽车股份有限公司汽车工程研究院3. 标准起草人本标准主要起草人:柳立志、张恒、孙杏蕾、李菁华、于慧杰、彭彪斌、田月娥、熊志敏、郑真武、宁宾华、周一兵本标准参与起草人:卢军、李富生、陈海燕、李小寅、王子翼、陈拯、李张银、陈广强、汪浩、朱纯金、陈良校、杨如松、田勇4. 工作过程(1)2007年2月国家汽车质量监督检验中心(襄樊)拟申报制定国家标准《汽车非金属材料紫外加速老化试验方法》。

汽车漆在户外老化化学反应的机理_解释说明

汽车漆在户外老化化学反应的机理解释说明引言部分是对整篇文章进行概述,介绍文章的结构和目的。

在撰写过程中,要确保内容清晰明了,以便读者能够快速了解文章的主题和目的。

引言部分可以按照以下方式进行撰写:1.1 概述:汽车漆作为一种重要的汽车保护材料,在户外环境中会受到多种因素的影响而发生老化。

了解汽车漆老化机理具有重要意义,不仅有助于延长汽车漆寿命,还能提高汽车外观质量和耐久性。

1.2 文章结构:本文将主要围绕汽车漆在户外老化化学反应的机理展开讨论。

首先介绍汽车漆组成与特性,以及外界环境因素对其老化过程的影响。

其次,详细探讨了化学反应在汽车漆老化中的作用,并对光氧、温湿和酸碱等主要老化反应机理进行分析。

同时,还将考察其他因素如可见光透过率、红外辐射、表面清洁剂和保护剂等对汽车漆老化的影响,并给出相应的分析。

最后,总结主要观点和研究成果,并对未来的研究方向提出建议。

1.3 目的:本文的目的是深入了解汽车漆在户外老化中所涉及的化学反应机理,希望通过对不同因素及其相互作用进行分析,为汽车漆老化防护和改良提供科学依据。

通过本文的研究,有望促进汽车漆质量的提升,延长其使用寿命,并为相关领域的进一步探索和改进提供参考。

2. 老化机理介绍:2.1 汽车漆组成与特性:汽车漆是一种复合材料,主要由树脂、颜料、溶剂和添加剂组成。

其中,树脂是汽车漆的基础,它能够提供涂层的粘结力和硬度。

颜料用于赋予漆膜颜色,并提高其遮盖能力。

溶剂则起到稀释树脂和颜料的作用,并帮助快速干燥。

添加剂在汽车漆中起到各种辅助功能,如增加附着力、提高耐候性等。

2.2 外界环境因素对汽车漆老化的影响:外界环境因素对汽车漆老化起着重要作用。

常见的环境因素包括紫外线辐射、高温、湿度和化学物质等。

紫外线会引起漆膜中分子键的断裂与氧化反应,从而导致涂层的光泽减退和颜色变化。

高温和湿度会使树脂数量较多的自由基发生活跃,进一步诱导氧化反应并加速老化过程。

同时,化学物质如酸碱和污染物也会与漆膜中的成分发生反应,造成涂层的腐蚀和失效。

《汽车涂层户外加速腐蚀试验方法》编制说明docx.docx

《汽车涂层户外加速腐蚀试验方法》编制说明一、工作简况1.1 任务来源《汽车涂层户外加速腐蚀试验方法》团体标准是由中国汽车工程学会批准立项,文件号中汽学函【2018】55号,任务号为2018-2(由学会填写)。

本标准由中国汽车工程学会防腐蚀老化分会提出,海南热带汽车试验有限公司、美国Q-Lab公司中国代表处、众泰汽车工程研究院、重庆长安汽车股份有限公司、中国科学院金属研究所、一汽解放青岛汽车有限公司、一汽-大众汽车有限公司、中国第一汽车股份有限公司天津技术开发分公司、安徽江淮汽车集团股份有限公司、湖南湘江关西涂料有限公司、新疆吐鲁番自然环境试验研究中心等单位起草。

1.2编制背景与目标在一辆汽车中钢材所占的比例约为72%~88%,通过汽车腐蚀调查表明,除意外交通事故损坏或部分零部件磨损外,腐蚀是汽车损坏、报废的重要原因。

在总的腐蚀损失中有相当大的比例是由于大气腐蚀造成的。

据统计,我国每年汽车腐蚀造成的经济损失达1000亿以上。

为了避免金属腐蚀,通常会对车身、底盘等重要金属部件采用涂层等表面防护体系进行防护,因此,研究带涂层金属的腐蚀规律,提升其耐腐蚀能力具有非常重要的意义。

为了缩短试验周期,开发最优性价比的表面处理材料及工艺,设计出最优性价比的产品,我们认为有必要开展“汽车涂层户外加速腐蚀试验方法”研究,将有利于提高整车涂层的整体防腐性能,延长整车涂层使用寿命。

同时,为汽车涂层防腐与老化工作输入平台性技术成果。

1.3主要工作过程本标准于2016年10月开始标准学习;2016年10月到2018年10月份进行了标准相关的试验操作工作;2019年1月至5月进行了标准编写工作;2018年12月份至9月份对标准进行了申报、修改及讨论。

预计2019年12月底之前完成标准的公布工作。

2019年1月11日由海南热带汽车试验有限公司主持召开了标准工作组筹备会议,成立标准工作筹备小组,进入标准工作组筹备阶段。

2019年1月由海南热带汽车试验有限公司向中国汽车工程学会(以下简称中汽学会)提出制订《汽车涂层户外加速腐蚀试验方法》标准的申请,2019年3月成立了标准工作组,提出撰写思路并进行分工。

汽车油漆涂层耐候性分析及紫外加速老化试验方法

汽车油漆涂层耐候性分析及紫外加速老化试验方法【摘要】光照、高温和潮湿是造成汽车油漆涂层失光、褪色、黄变、粉化的主要原因,紫外加速老化试验可模拟太阳光中的紫外部分对油漆涂层的破坏作用,用数天或数周的时间重现户外数月乃至数年出现的危害。

本文主要介绍了引起汽车油漆涂层老化的原因以及利用QUV紫外加速老化试验验证汽车油漆涂层的耐候性。

【关键词】紫外加速老化,耐候性,汽车油漆涂层,QUV,涂层老化The analysis of the weather resistance of automobile coating and themethod of UV accelerated weathering testAbstract : Sunlight, high temperature and humidification are the main causes of automobile coating dulling, fading,yellowing and chalking. UV accelerated weathering test can simulate the damaging effects of coating at the short wavelength ultraviolet light, recur outdoor damaging of few months or years just in a few days or weeks. This paper mainly introduces the causes of automobile coating aging and uses UV accelerated weathering test to validate the weather resistance of automobile coating.Key Words: UV accelerated aging, weather resistance, automobile coating, QUV, aging1 引言光照、高温和潮湿是造成车油漆涂层失光、褪色、黄变、粉化的主要原因,油漆涂层的耐候性优劣与涂料组分的光谱敏感性有关。

《汽车外饰件用PVD涂层技术条件》编制说明

《汽车外饰件用PVD涂层技术条件》编制说明一、工作简况1.1任务来源《汽车外饰件用PVD涂层技术条件》团体标准是由中国汽车工程学会批准立项。

文件号中汽学函【2020】93号,任务号为2020-35。

本标准由中国汽车工程学会防腐蚀老化分会提出,宁波信泰机械有限公司、常州市武进晨光金属涂料有限公司、吉利集团、重庆长安汽车股份有限公司、奇瑞汽车股份有限公司、上海汽车集团股份有限公司、海南热带汽车试验有限公司、九熙(上海)检测技术有限公司、重庆大学、中国科学院兰州化学物理研究所、安伯来科学仪器有限公司、长城汽车股份有限公司、长沙松润新材料有限公司等单位起草。

1.2编制背景与目标现有外饰件的表面处理工艺主要是水电镀,涂装,阳极氧化。

其中水电镀工艺在使用过程中会产生强酸、强碱、重金属离子等无机物和有机溶剂,会严重污染土壤和水源,且该工艺无法满足透光、透波等功能性的外饰件要求。

因此急需一种可替代水电镀表面处理的工艺,既可以达到外饰件的性能要求,又能满足功能性需求。

PVD涂层工艺采用物理气相沉积方法,在工件表面形成一层均匀的金属膜,其抗腐蚀能力,耐磨损性,装饰效果,远远超过传统的表面处理工艺,已成为当今最先进的表面处理方式之一。

为了更好的推广PVD涂层在汽车外饰件上的应用,满足外饰件的服役寿命,我们认为有必要制定行业统一的“汽车外饰件用PVD涂层技术条件”。

这样有利于国内汽车企业相互竞争与对标,合作与提升,共同促进PVD涂层在汽车外饰件的推广应用。

1.3主要工作过程本标准于2018年7月开始标准学习;2019年3月到2020年5月份进行了标准相关的试验操作工作;2019年3月至8月进行了标准编写工作;2019年5月份至2020年7月份对标准进行了专家组讨论、修改及评议。

2020年10月底之前完成了标准的送审稿。

首先调研、收集并分析各主机厂的汽车外饰件用PVD涂层技术标准,结合实际汽车的使用工况,分析其参考价值。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《汽车涂层户外加速腐蚀试验方法》编制说明一、工作简况1.1 任务来源《汽车涂层户外加速腐蚀试验方法》团体标准是由中国汽车工程学会批准立项,文件号中汽学函【2018】55号,任务号为2018-2(由学会填写)。

本标准由中国汽车工程学会防腐蚀老化分会提出,海南热带汽车试验有限公司、美国Q-Lab公司中国代表处、众泰汽车工程研究院、重庆长安汽车股份有限公司、中国科学院金属研究所、一汽解放青岛汽车有限公司、一汽-大众汽车有限公司、中国第一汽车股份有限公司天津技术开发分公司、安徽江淮汽车集团股份有限公司、湖南湘江关西涂料有限公司、新疆吐鲁番自然环境试验研究中心等单位起草。

1.2编制背景与目标在一辆汽车中钢材所占的比例约为72%~88%,通过汽车腐蚀调查表明,除意外交通事故损坏或部分零部件磨损外,腐蚀是汽车损坏、报废的重要原因。

在总的腐蚀损失中有相当大的比例是由于大气腐蚀造成的。

据统计,我国每年汽车腐蚀造成的经济损失达1000亿以上。

为了避免金属腐蚀,通常会对车身、底盘等重要金属部件采用涂层等表面防护体系进行防护,因此,研究带涂层金属的腐蚀规律,提升其耐腐蚀能力具有非常重要的意义。

为了缩短试验周期,开发最优性价比的表面处理材料及工艺,设计出最优性价比的产品,我们认为有必要开展“汽车涂层户外加速腐蚀试验方法”研究,将有利于提高整车涂层的整体防腐性能,延长整车涂层使用寿命。

同时,为汽车涂层防腐与老化工作输入平台性技术成果。

1.3主要工作过程本标准于2016年10月开始标准学习;2016年10月到2018年10月份进行了标准相关的试验操作工作;2019年1月至5月进行了标准编写工作;2018年12月份至9月份对标准进行了申报、修改及讨论。

预计2019年12月底之前完成标准的公布工作。

2019年1月11日由海南热带汽车试验有限公司主持召开了标准工作组筹备会议,成立标准工作筹备小组,进入标准工作组筹备阶段。

2019年1月由海南热带汽车试验有限公司向中国汽车工程学会(以下简称中汽学会)提出制订《汽车涂层户外加速腐蚀试验方法》标准的申请,2019年3月成立了标准工作组,提出撰写思路并进行分工。

标准工作组于2019年5月在余姚召开了标准启动会,会议确认了标准工作计划、撰写大纲、章节目录和工作分工。

各起草人对本标准的内容逐字逐句地进行了积极热烈的讨论,形成了征求意见处理汇总处理表,其中大部分意见被予以采纳和接受。

例如,修改条款1中的相关内容,增加引用文件和术语、对条款 8.3.3 从顺序上进行调整,建议放在8.3.1位置,其他内容的序号顺延。

2019年9月,由学会组织CSAE标准专家组邮件评审。

2019年12月,形成征求意见稿并公开征求意见,起草组根据反馈意见进行修改后形成标准送审稿。

二、标准编制原则和主要内容2.1标准制订原则在充分总结和比较了国内外汽车涂层防腐蚀老化标准的基础上,参考各汽车制造厂商对汽车涂层相关防腐要求,结合我国目前发展情况,编制了该技术条件。

本标准的制订充分考虑汽车涂层防腐行业发展,确保标准的科学性、先进性、可操作性,以促进汽车涂层防护技术的发展。

2.1.1通用性原则本标准提出的户外加速腐蚀试验方法适用于汽车用钢铁、铝、铜及其合金等金属覆盖层,其他类型金属覆盖层涂层可参照执行。

2.1.2指导性原则本标准提出的方法能为汽车涂层的防腐蚀老化要求提供指导作用。

2.1.3协调性原则本标准提出的方法与目前使用的国家标准中的方法协调统一、互不交叉。

仅作为一种更便捷、精确度更高、更高效的方法对目前使用的方法进行补充。

2.1.4兼容性原则本标准提出的涂层户外加速腐蚀试验技术条件充分考虑了汽车涂层防腐蚀老化性能,具有普遍适用性。

2.2 标准主要技术内容本标准共分为11章,规定了试验设备、技术要求、试验方法等。

内容包括范围、规范性引用文件、术语和定义、技术要求、试验方法及结果评价。

2.3关键技术问题说明本标准提出的户外加速腐蚀试验技术条件主要要求了汽车涂层防腐蚀性能。

通过总结和比较了国内外汽车涂层防腐蚀老化标准,本标准提出的检测项目合理、构建了较为完善的户外加速腐蚀试验技术条件体系。

根据验证结果分析,本标准提出的检测项目、试验方法及结果评价具有科学性和较好的适用性。

2.4标准主要内容的论据在标准的编制过程中,对行业相关的技术信息进行了调研,为了提升、改进及验证金属涂层耐腐蚀质量,往往采用自然曝露试验(GB/T 9276, GB/T 31973)和人工加速腐蚀单项试验-盐雾试验进行评价(标准为GB/T1771,GB/T10125)。

虽然自然曝露试验能真实反映各种环境因素对金属涂层的影响,但它的试验周期太长,一般需要几年的时间甚至更长。

而人工加速腐蚀单项试验-盐雾试验通过对试验条件的严格控制,可以在较短的时间内获得试验结果,试验的重复性和再现性较好,此项技术成熟、应用广泛。

但近年来多方面的文献及研究结果表明,存在与实际失效模式和规律不太吻合,不能反映真实环境中的失效规律等缺点。

国外相关户外盐雾腐蚀试验的标准有ASTM D6675,主要针对带有机涂层的汽车钢板,通过定期喷洒盐雾,评定样品的腐蚀情况,但是该标准在样品预破坏、暴露试验后的测量方法等方面仅做了原则性的说明,不能够很好的指导试验的开展,也不利于操作的统一性和腐蚀数据的对比分析。

经相关研究表明,自然环境下干湿交替循环加速腐蚀试验,未改变腐蚀动力学和腐蚀产物成品,为了提高自然曝露试验的相关性和加速性,提出了在不改变自然环境特定情况,通过定期喷洒盐水,从而加速金属材料腐蚀。

而且综合了自然腐蚀试验和实验室模拟环境试验的优点,具有真实、可靠和试验周期短的特点。

而且户外加速腐蚀试验也综合了户外耐老化因素,如光、温度、雨水、露水等对材料的破坏。

为了提高自然曝露试验的相关性和加速性,又能反映整车涂层在使用过程中实际腐蚀现象的自然加速腐蚀试验方法已成为汽车行业发展迫切需要。

2.5标准工作基础编写组主要起草单位海南热带汽车试验有限公司具备汽车涂层户外加速防腐试验的试验设备、试验方法及检测能力。

在标准的编制过程中,同时参考了以下国内外标准:GB/T 25834 金属和合金的腐蚀钢铁户外大气加速腐蚀试验、ISO 11474 金属和合金的腐蚀.人造气氛的腐蚀试验.间歇盐雾下的室外加速试验(疮痂试验)、ASTM D6675 汽车钢板上有机涂层的盐加速户外表面腐蚀试验的标准实施规程、GB/T 37917 汽车非金属材料及部件自然曝露试验方法、ISO 8407 金属和合金的腐蚀腐蚀试样中腐蚀产物的清除、ISO 9226 金属和合金的腐蚀—大气腐蚀—测定标准标本腐蚀性的评价腐蚀速率、GB/T 13452.2-2008 色漆和清漆漆膜厚度的测定、GB/T 30789.1~9 色漆和清漆涂层老化的评价缺陷的数量和大小以及外观均匀变化程度的标识。

根据相关检测项目的检测方法及结果评价要求,规定了检测规则。

通过大量的对比试验结果,本标准提出的《汽车涂层户外加速腐蚀试验方法》有一定的先进性、通用性、科学性和可操作性。

三、主要试验(或验证)情况分析标准工作组结合国内主机厂对汽车涂层相关要求,收集不同防腐体系的试验样品,对海南琼海户外自然加速腐蚀试验和自然曝露试验的平行试验的跟踪、评价和分析。

对19种油漆样板分别进行了15个月的自然划痕腐蚀试验和自然+喷淋5%盐水腐蚀试验,每块油漆样板分别进行左垂直划痕、右垂直划痕、下水平划痕3条划痕的测试。

由于7种铝质基材样板的自然划痕腐蚀数据为0无法进行加速系数计算,其它12种油漆板腐蚀加速计算结果如下:由结果可见,15个月后三条划痕加速系数接近,波动范围在3.0±0.2之间,水平划痕加速略小于竖线划痕加速,原因为水平划痕的自然腐蚀速度高于垂直划痕的自然腐蚀速度,换言之,水平划痕的自然腐蚀速度和自然+喷盐速度较垂直划痕而言更为接近,因此水平划痕的加速系数会相对较小。

由于自然+喷淋5%盐水腐蚀试验的划痕扩展效果已经到达预期试验目的,在完成第五阶段的测试后结束试验,但自然划痕腐蚀试验按原定计划继续试验。

经大量测试,保证该技术条件可满足绝大多数汽车涂层的防腐要求。

工作组确定的这些技术条件内容适用于大多数汽车制造企业的需求。

四、标准中涉及专利的情况本标准未涉及专利。

五、预期达到的社会效益、对产业发展的作用的情况汽车涂层在长期服役过程中,受到服役环境的光、温度、雨水、露水、融雪剂等综合作用,会逐渐出现锈蚀、开裂、脱落等腐蚀现象。

引起汽车涂层耐腐蚀性能发生衰减,从而最终影响车辆的使用寿命。

为了在保证试验结果的前提下,在最短的试验验证周期内,开发最优性价比的表面处理材料及工艺。

有必要制订行业统一的“汽车涂层户外加速腐蚀试验方法”。

不仅有利于国内外汽车涂层防护体系的对标与提升,更有利于促进自主品牌汽车的发展和技术进步。

将促进汽车涂层防腐体系、涂层涂料防护标准的进一步完善,同时,为汽车防腐蚀与老化工作输入平台性技术成果。

六、采用国际标准和国外先进标准情况,与国际、国外同类标准水平的对比情况,国内外关键指标对比分析或与测试的国外样品、样机的相关数据对比情况本标准首先考虑国际标准,同时参考国内标准,开展自然曝晒加速腐蚀试验,最终以自然曝露试验与自然加速腐蚀试验相关性最好的试验方法作为本标准的推荐方法。

本标准与以下国际标准有重叠,部分内容是完全相同或技术上相同,但在其他内容上却不包括对方的内容。

所以本标准非等效采用以下标准:ASTM D6675 机动车薄钢板上有机涂层的盐加速户外表面腐蚀试验的标准实施规程、ASTM G50 金属材料大气腐蚀试验、ASTM D1654 腐蚀环境中涂漆或覆层试样评估的标准试验方法、ISO 9226 金属和合金的腐蚀:-大气腐蚀-用于评估腐蚀性的标准试样的腐蚀速率的测定。

本标准与国内标准GB/T 9276 《涂层自然气候曝露试验方法》、GB/T 31973 《汽车非金属材料及部件自然曝露试验方法》、QC/T 732 《乘用车强化腐蚀试验方法》、GB/T 1771 《色漆和清漆耐中性盐雾性能的测定》、GB/T 10125 《人造气氛高腐蚀试验盐雾试验》和T/CSAE 71 《汽车零部件及材料循环腐蚀试验方法》有关联。

本标准是国内第一个汽车涂层户外加速腐蚀试验方法防腐蚀、防老化类指导性技术文件。

七、在标准体系中的位置,与现行相关法律、法规、规章及相关标准,特别是强制性标准的协调性本标准符合国家有关法律、法规和相关强制性标准的要求,与现行的国家标准、行业标准相协调。

八、重大分歧意见的处理经过和依据尚无。

九、标准性质的建议说明本标准为中国汽车工程学会标准,属于团体标准,供协会会员和社会自愿使用。

十、贯彻标准的要求和措施建议严格按照本标准提出的试验方法对材料的卤素含量进行检测,对试验人员进行理论学习和操作培训,保证检测方法操作的准确性。