齿轮检验的个公差组

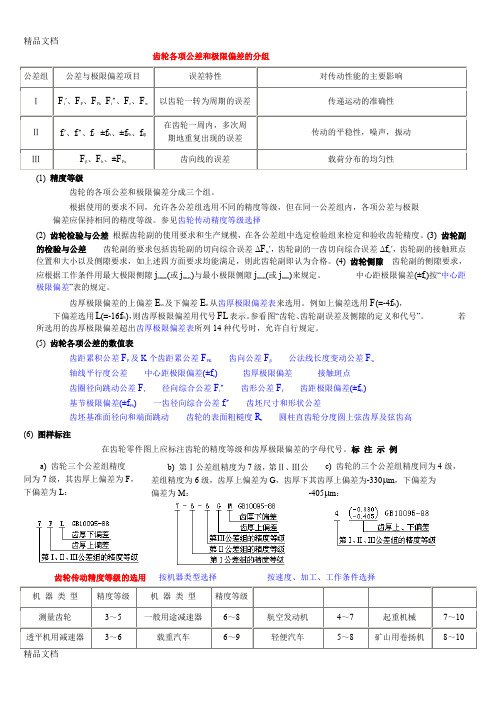

齿轮各项公差和极限偏差的分组

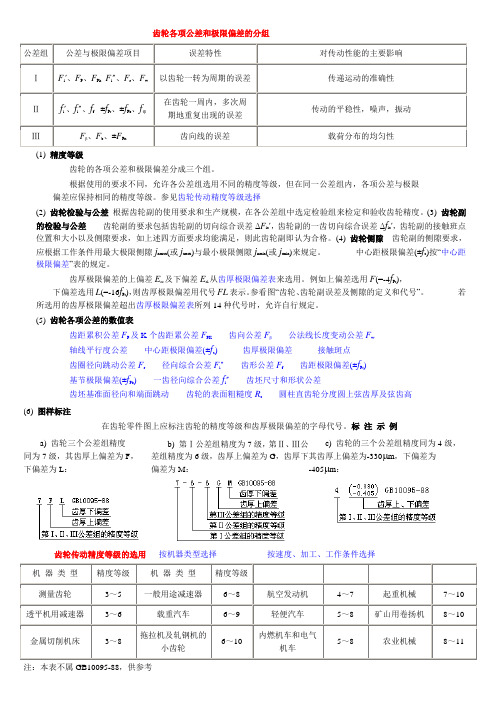

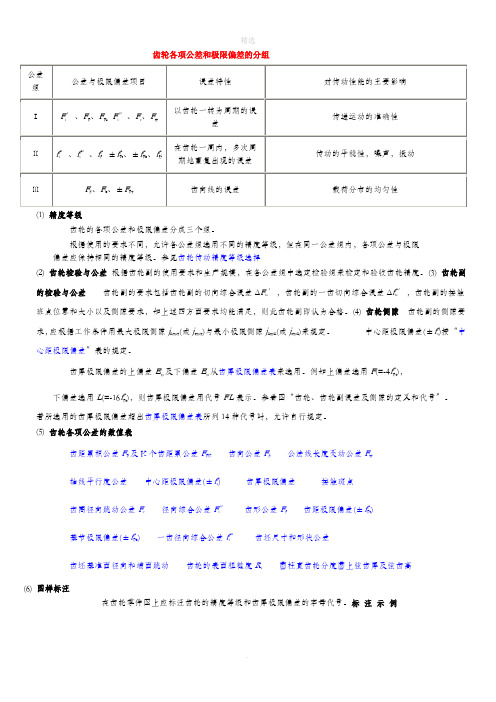

齿轮各项公差和极限偏差的分组(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

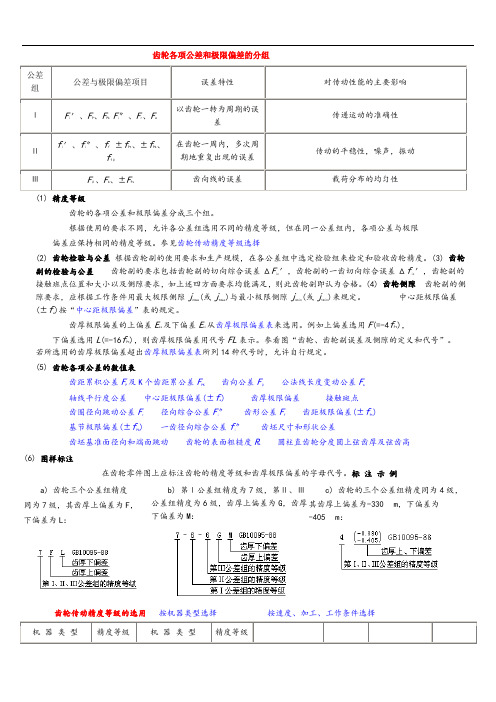

标注示例a) 齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c) 齿轮的三个公差组精度同为4级,其齿厚上偏差为-330μm,下偏差为-405μm:齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择齿距累积公差(FP)及K 个齿距累积公差(FPK)值 m注:1. F P 和F PK 按分度圆弧长L 查表:查F P 时,取L =πd /2=πm n z /2cos β;查F PK 时,取L =K πm n /cos β(K 为2到小于z /2的整数)。

齿轮公差

1)精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2)齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔFic′,齿轮副的一齿切向综合误差Δfic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4)齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙jnmax(或jtmax)与最小极限侧隙jnmin(或jtmin)来规定。

中心距极限偏差(±fa)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差Ess及下偏差Esi从齿厚极限偏差表来选用。

例如上偏差选用F(=-4fPt),下偏差选用L(=-16f),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5)齿轮各项公差的数值表齿距累积公差FP及K个齿距累公差FPK齿向公差Fβ公法线长度变动公差Fw轴线平行度公差中心距极限偏差(±fa)齿厚极限偏差接触斑点齿圈径向跳动公差Fr径向综合公差Fi齿形公差Ff齿距极限偏差(±fPt)基节极限偏差(±fPb)一齿径向综合公差fi″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度Ra圆柱直齿轮分度圆上弦齿厚及弦齿高(6)图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a)齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b)第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c)齿轮的三个公差组精度同为4级,其齿厚上偏差为-330m,下偏差为。

齿轮各项公差和极限偏差地分组

齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同-公差组内,各项公差与极限偏差应保持和同的精度等级。

参见(2)齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3)齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差AF.Z,齿轮副的•齿切向综合谋差纣?,齿轮副的接触班点位置和人小以及侧隙要求,如上述四方而要求均能满足,则此齿轮副即认为合格。

(4)齿轮侧除齿轮副的侧隙要求,应根据工作条件用最人极限侧隙几UX(或_/喰)与最小极限侧隙几nm(或几n)来规定。

中心距极限偏差(^)按“"衣的规定。

齿厚极限偏差的上偏差E,及下偏差民从来选用。

例如上偏差选用F(=#),下偏差选用则齿厚极限偏差用代号FL衣示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号二若所选用的齿厚极限偏差超出所列14种代号时,允许自行规定。

(5)齿轮各项公差的数值表⑹图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a)齿轮三个公差组精度C)齿轮的三个公差组精度同为4级,同为7级,其齿厚上偏差为F, 下偏差为L:b)第I公差组精度为7级,第11、1【【公其齿厚上偏差为.330pm,下偏差为差组精度为6级,齿厚上偏差为G,齿厚下也5屮门:偏差为注:本衣不属供参考齿距累积公差(FP)及K 个齿距累积公差(FPK)值m7 L GB10095-88T 齿厚下偏差齿犀上偏差第I 、「HI 公差组的蒂度等级4 器〕GB10095-88 ■■I―齿厚上、下偏差第LILIII 公差姐的精度等级第公差组的韬层等级注:l.Fp和尸临按分度圆弧长厶查农:查人时,L=KJ/2=7UW n z/2cosp:査耳时,取L=KTinUcosP(K为2到小于z/2的整数)。

2. •般对于几絆K值规定取为小于z/6 (或Z/8)的最人整数。

齿向公差(F )值m公法线长度变动公差(Fw)值m齿向公差(F )值m轴线平行度公差中心距极限偏差(土fa)值齿厚极限偏差注:对外啮合齿轮,公法线平均长度上偏差wm公法线平均长度下偏差£wm.=£s J cosa+0.72F r sina公法线平均长度公差E wm=TsCosa-1.44F r sina接触斑点齿圈径向跳动公差(Fr)值m径向综合公差值(Fi”)齿形公差(Ff)值m>10 〜16 15 22 34 50 80 125 齿距极限偏差(±卩)值m基节极限偏差(±fpb)值m-齿径向综合公差fi"值m齿坯尺寸和形状公差②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1WU1T11查衣心)。

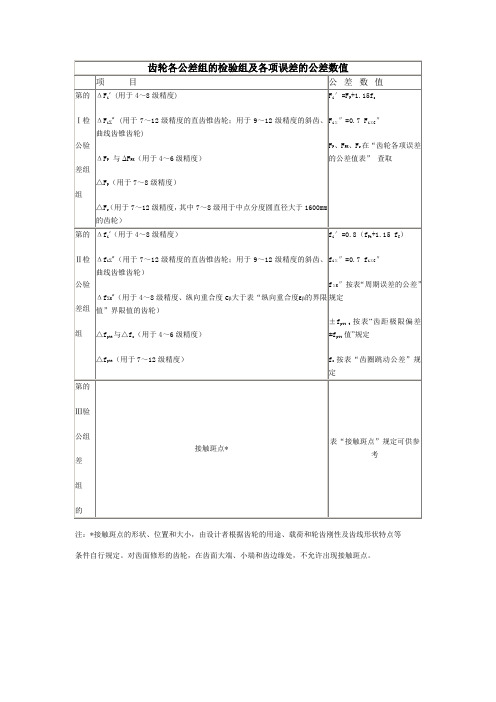

齿轮副各公差组检验组及各项误差公差数值

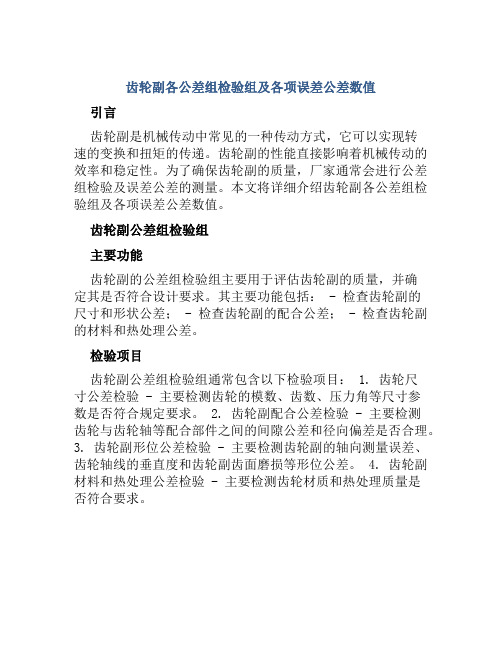

齿轮副各公差组检验组及各项误差公差数值引言齿轮副是机械传动中常见的一种传动方式,它可以实现转速的变换和扭矩的传递。

齿轮副的性能直接影响着机械传动的效率和稳定性。

为了确保齿轮副的质量,厂家通常会进行公差组检验及误差公差的测量。

本文将详细介绍齿轮副各公差组检验组及各项误差公差数值。

齿轮副公差组检验组主要功能齿轮副的公差组检验组主要用于评估齿轮副的质量,并确定其是否符合设计要求。

其主要功能包括: - 检查齿轮副的尺寸和形状公差; - 检查齿轮副的配合公差; - 检查齿轮副的材料和热处理公差。

检验项目齿轮副公差组检验组通常包含以下检验项目: 1. 齿轮尺寸公差检验 - 主要检测齿轮的模数、齿数、压力角等尺寸参数是否符合规定要求。

2. 齿轮副配合公差检验 - 主要检测齿轮与齿轮轴等配合部件之间的间隙公差和径向偏差是否合理。

3. 齿轮副形位公差检验 - 主要检测齿轮副的轴向测量误差、齿轮轴线的垂直度和齿轮副齿面磨损等形位公差。

4. 齿轮副材料和热处理公差检验 - 主要检测齿轮材质和热处理质量是否符合要求。

齿轮副传动误差齿轮副在传动过程中会产生一些误差,这些误差主要包括:1. 正向轴向传动误差:表示齿轮副在正向传动过程中,齿轮的轴线相对于理论轴线的轴向距离误差。

2. 反向轴向传动误差:表示齿轮副在反向传动过程中,齿轮的轴线相对于理论轴线的轴向距离误差。

3. 累积轴向传动误差:表示齿轮副在连续多个齿轮传动中,齿轮轴线相对于理论轴线的累积轴向距离误差。

齿轮副齿间误差齿轮副的齿间误差主要包括: 1. 齿轮的齿高误差:表示齿轮齿高尺寸与理论齿高之间的偏差。

2. 齿轮的齿厚误差:表示齿轮齿厚尺寸与理论齿厚之间的偏差。

3. 齿轮的齿形误差:表示齿轮齿形与理论齿形之间的偏差。

齿轮副径向误差齿轮副的径向误差主要包括: 1. 轮齿径向跳动误差:表示齿轮齿面相对于理论圆柱面的跳动误差。

2. 轮齿偏心误差:表示齿轮齿面中心与理论轴线的偏差。

齿轮检验的个公差组

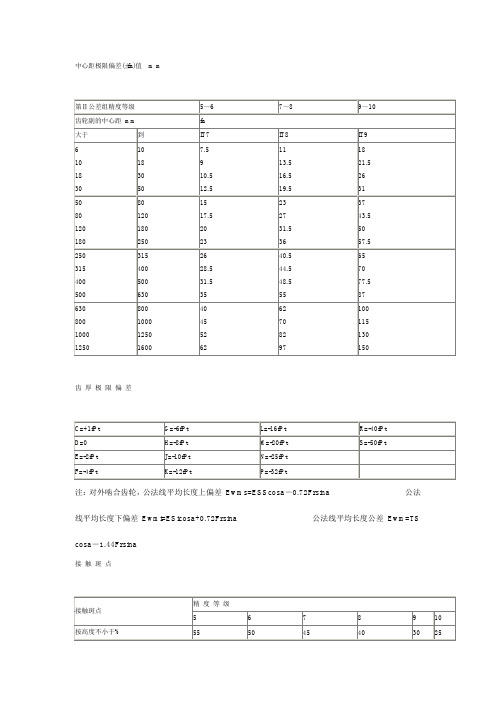

齿轮检验的3 个公差组一般厂家检验ff 、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi ″、fi ″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、4、个人感觉一般情况下是这样的,每一公差组检FP 或公法线变动和FR,第二公差组检Fα 和FPT,第三公差组检Fβ。

纯属个人感觉没有依据。

5、5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

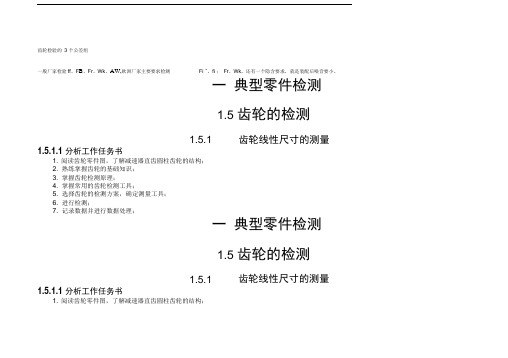

6、一典型零件检测齿轮的检测1.5.1齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2.熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4.掌握常用的齿轮检测工具;5. 选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;一 典型零件检测 齿轮的检测1.5.1齿轮线性尺寸的测量1.5.1.1 分析工作任务书1. 阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3. 掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5. 选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;1.5.1.2掌握齿轮的 基础知识 一、齿轮的分类和使用要求(一)齿轮分类:图 1-5-1 减速器齿轮零件图8. 上交检测报告,进行评价齿轮传动广泛的用于传递回转运动、传递动力和精密分度等。

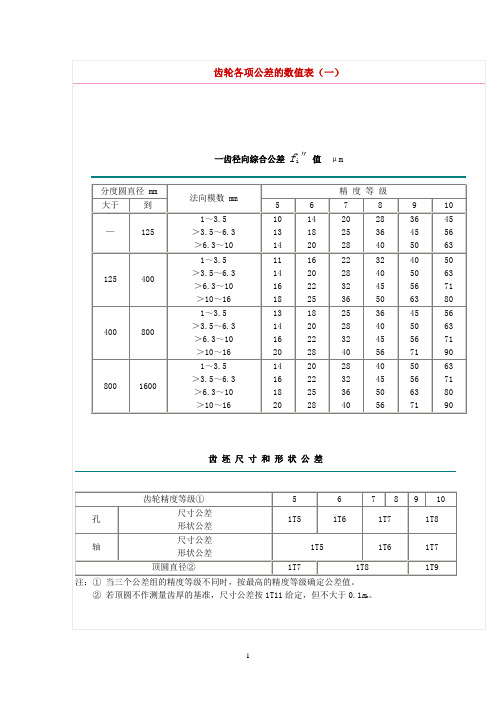

齿轮各项公差的数值表

>10~16

8

9

11

13

13

14

18

20

18

20

25

28

25

28

36

40

36

40

50

56

50

56

71

80

800

1600

1~3.5

>3.5~6.3

>6.3~10

>10~16

9

10

11

13

14

16

18

20

20

22

25

28

28

32

36

40

40

45

50

56

56

63

71

80

基节极限偏差(±fPb)值m m

40

50

80

125

>6.3~10

20

32

45

56

90

140

125

400

1~3.5

22

36

50

63

80

112

>3.5~6.3

25

40

56

71

100

140

>6.3~10

28

45

63

80

112

160

>10~16

32

50

71

90

125

180

400

800

1~3.5

28

45

63

80

100

125

>3.5~6.3

32

分度圆直径mm

法向模数mm

精度等级

大于

到

5

齿轮各项公差和极限偏差地分组

齿轮各项公差和极限偏差的分组公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠF i′、F P、F Pk F i″、F r、F w以齿轮一转为周期的误差传递运动的准确性Ⅱf i′、f i″、f f ±f Pt、±f Pb、f fβ在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动ⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

(整理)齿轮各项公差和极限偏差的分组

齿轮各项公差和极限偏差的分组(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a) 齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c) 齿轮的三个公差组精度同为4级,其齿厚上偏差为-330μm,下偏差为-405μm:齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择注:本表不属GB10095-88,供参考齿距累积公差(FP)及K个齿距累积公差(FPK)值注:1. F P和F PK按分度圆弧长L查表:查F P时,取L=πd/2=πm n z/2cosβ;查F PK时,取L=Kπm n/cosβ(K为2到小于z/2的整数)。

齿轮各项公差和极限偏差地分组

齿轮各项公差和极限偏差的分组(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a) 齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c) 齿轮的三个公差组精度同为4级,其齿厚上偏差为-330μm,下偏差为-405μm:齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择注:本表不属GB10095-88,供参考齿距累积公差(FP)及K 个齿距累积公差(FPK)值 m注:1. F P 和F PK 按分度圆弧长L 查表:查F P 时,取L =πd /2=πm n z /2cos β;查F PK 时,取L =K πm n /cos β(K 为2到小于z /2的整数)。

齿轮检验的公差组

齿轮检验的公差组 Revised as of 23 November 2020齿轮检验的3个公差组一般厂家检验ff、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi″、fi″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

1、齿轮的检测有三方面要求:传递运动的精确性、平稳性、载荷分布的均匀性。

2、2、这三个公差组各有数个检测项目,按国标要求每个公差组只检一项或两项(当然不是随意选)一般情况下设计者会给出每个公差组的精度等级和需检测的项目。

3、3、但有时图纸上会给出数个项目或只给精度等级和标准,这种情况下个人认为最好和设计沟通一下,看对方有什么要求,否则你费了半天劲可能人家一句话你就得从头再来。

若设计没什么要求那你可以按标准要求每个公差组检一项或两项就可以了,记住是按照标准要求,不是自己随意挑的。

4、4、个人感觉一般情况下是这样的,每一公差组检FP或公法线变动和FR,第二公差组检Fα和FPT,第三公差组检Fβ。

纯属个人感觉没有依据。

5、5、除了这三方面的要求外,还有齿厚要求,当然这个是好检的,可测公法线或跨棒距。

6、渴望与大家一同进步,有愿意讨论的可加我,注明机械,或发邮件一典型零件检测齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;一典型零件检测齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;8.上交检测报告,进行评价。

图1-5-1 减速器齿轮零件图1.5.1.2掌握齿轮的基础知识一、齿轮的分类和使用要求(一)齿轮分类:齿轮传动广泛的用于传递回转运动、传递动力和精密分度等。

齿轮各公差组的检验组及各项误差的公差数值

fi′=0.8(fPt+1.15 fC)

fiΣ″=0.7 fiΣC″

fΣK″按表“周期误差的公差”规定

±fptt t按表“齿距极限偏差±fptt值”规定

fc按表“齿圈跳动公差”规定

第的

Ⅲ验

公组

差

组

的

接触斑点*

表“接触斑点”规定可供参考

注:*接触斑点的形状、位置和大小,由设计者根据齿轮的用途、载荷和轮齿刚性及齿线形状特点等

用于912级精度的斜齿曲线齿锥齿轮k用于48级精度纵向重合度e的界限值界限值的齿轮fptt与fc用于46级精度fptt用于712级精度fi08fpt115fcfi07fik按表周期误差的公差规定fptt按表齿距极限偏差fptt值规定fc按表齿圈跳动公差规接触斑点表接触斑点规定可供参注

齿轮各公差组的检验组及各项误差的公差数值

FiΣ″=0.7 FiΣC″Fra bibliotekFP、FPK、Fr在“齿轮各项误差的公差值表”查取

第的

Ⅱ检

公验

差组

组

Δfi′(用于4~8级精度)

ΔfiΣ″(用于7~12级精度的直齿锥齿轮;用于9~12级精度的斜齿、曲线齿锥齿轮)

ΔfΣK″(用于4~8级精度、纵向重合度e大于表“纵向重合度的界限值”界限值的齿轮)

△fptt与△fc(用于4~6级精度)

项目

公差数值

第的

Ⅰ检

公验

差组

组

ΔFi′(用于4~8级精度)

ΔFiΣ″(用于7~12级精度的直齿锥齿轮;用于9~12级精度的斜齿、曲线齿锥齿轮)

ΔFP与ΔFPK(用于4~6级精度)

△FP(用于7~8级精度)

△Fr(用于7~12级精度,其中7~8级用于中点分度圆直径大于1600mm的齿轮)

齿轮副各公差组的检验组及各项误差的公差数值

齿轮副各公差组的检验组及各项误差的公差数值

检验目

检验方法

公差数值

1

F’ic

装配后

实测

齿轮副的切同综合公差F’ic等于两齿轮的切向综合公差F’i之和,即:F’ic= F’i1+ F’i2当两齿轮的齿数比为不大于3的整数,且采用选配时,Fic可比计算值小25%或更多

2

f’ic

装配后实测

齿轮副的一齿切向综合公差f¢ic等于两齿轮的一齿切向综合公差fi之和,

即:f’ic = f’i1 + f’i2

3

接触斑点

装配后

实测

一般齿轮副的接触班点要求按表“接触班点”规定。接触班点的分布位置应趋近齿面中部,齿顶和齿端部棱边不允许接触

4

侧隙

根据jnmax、jnmin来规定,由中心距极限偏差fa和齿厚极限偏差来保证

5

fx.fy

按表“轴线平行度公差”规定

齿轮各项公差表

一齿径向综合公差f i″值m m

齿坯尺寸和形状公差

注:① 当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

② 若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于。

标准公差数值μm

齿坯基准面径向跳动*和端面圆跳动公差m m

注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。

齿轮的表面粗糙度(R a)推荐值m m

注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高(a0=20°,h a*=1)

注:1. 用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

用范成法加工时,可以标注或测量固定弦厚和弦齿高。

2. 对于斜齿圆柱齿轮和圆锥齿轮,使用本表时,应以当量齿数z d代替z(斜齿轮:z d=z/cos3b b;

锥齿轮:z d=z/cosd)。

z d非整数时,可用插值法求出。

3. 本表不属GB10095-88,供参考。

齿轮公差

1.0134

1.0131

1.0128

1.0126

1.0123

1.0121

131

132

133

134

135

140

145

150

齿条

1.5708

1.0047

1.0047

1.0047

1.0046

1.0046

1.0044

1.0042

1.0041

1.0000

注:1.用成形铣刀加工齿轮时,标注和测量分度圆弦齿厚和弦齿高;

0.8

1.2

2

3

5

8

13

19

30

46

74

120

190

300

460

740

1200

1900

3000

4600

80~120

1

1.5

2.5

4

6

10

15

22

35

54

87

140

220

350

540

870

1400

2200

3500

5400

120~180

1.2

2

3.5

5

8

12

18

25

40

63

100

160

250

400

630

锥齿轮:zd=z/cosd)。zd非整数时,可用插值法求出。

3.本表不属GB10095-88,供参考。

齿轮各项公差的数值表(三)

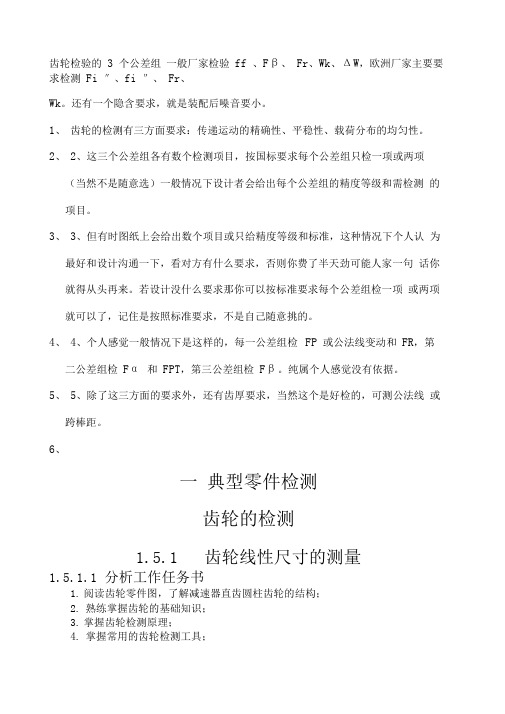

中心距极限偏差(±fa)值μm

第Ⅱ公差组精度等级

5~6

7~8

9~10

齿轮副的中心距mm

齿轮检验的个公差组

齿轮检验的3 个公差组一般厂家检验ff、F B、Fr、Wk、AW,欧洲厂家主要要求检测Fi "、fi ;Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

一典型零件检测1.5 齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1 分析工作任务书1. 阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3. 掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5. 选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;一典型零件检测1.5 齿轮的检测齿轮线性尺寸的测量1.5.11.5.1.1 分析工作任务书1. 阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3. 掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5•选择齿轮的检测方案,确定测量工具;6. 进行检测;7. 记录数据并进行数据处理;8. 上交检测报告,进行评价。

AO-OS//4眄A18JS9(iaQ21A图1-5-1 减速器齿轮零件图1.5.1.2掌握齿轮的基础知识一、齿轮的分类和使用要求(一)齿轮分类:齿轮传动广泛的用于传递回转运动、传递动力和精密分度等。

机器或仪器中齿轮传动的质量和效率主要取决于齿轮的制造精度和齿轮副的安装精度。

其工作性能、承载能力、使用寿命及工作精度等都与齿轮的制造精度有密切关系。

齿轮传动按照用途主要分为三种类型:传动齿轮、动力齿轮、分度齿轮。

(二)不同的齿轮传动主要有以下四项使用要求:1运动精度:是指传递运动的准确性。

为了保证齿轮传动的运动精度,应限制齿轮一转中最大转角误差。

(分度齿轮)2 •运动平稳性精度:要求齿轮运转平稳,没有冲击、振动和噪声-5要限动精度齿距角意图围内转角误差的最大值。

(高速动力齿轮)3 •接触精度:要求齿轮在接触过程中,载荷分布要均匀,接触良好,以免引起应力集中,造成局部磨损,影响齿轮的使用寿命。

(低速重载齿轮)4 •齿侧间隙:在齿轮传动过程中,非接触面一定要有合理的间隙。

齿轮各项公差和极限偏差的分组

齿轮各项公差和极限偏差的分组(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a) 齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c) 齿轮的三个公差组精度同为4级,其齿厚上偏差为-330m,下偏差为-405m:齿轮传动精度等级的选用按机器类型选择按速度、加工、工作条件选择机器类型精度等级机器类型精度等级测量齿轮3~5一般用途减速器6~8航空发动机4~7起重机械7~10透平机用减速器3~6载重汽车6~9轻便汽车5~8矿山用卷扬机8~10金属切削机床3~8拖拉机及轧钢机的小齿轮6~10内燃机车和电气机车5~8农业机械8~11注:本表不属GB10095-88,供参考齿距累积公差(FP)及K个齿距累积公差(FPK)值mL(mm)精度等级大于到 5 6 7 8 9 10-11.2 20 32 50 80 160 11.220325080160315710121416202811162022253245162228323645632232404550639032455663719012545638090100125180注:1. F P和F PK按分度圆弧长L查表:查F P时,取L =d /2=m n z /2cos;查F PK时,取L=K m n /cos(K为2到小于z/2的整数)。

齿轮各项公差和极限偏差地分组

齿轮各项公差和极限偏差的分组公差组公差与极限偏差项目误差特性对传动性能的主要影响ⅠF i′、F P、F Pk F i″、F r、F w以齿轮一转为周期的误差传递运动的准确性Ⅱf i′、f i″、f f ±f Pt、±f Pb、f fβ在齿轮一周内,多次周期地重复出现的误差传动的平稳性,噪声,振动ⅢFβ、F b、±F Px齿向线的误差载荷分布的均匀性(1) 精度等级齿轮的各项公差和极限偏差分成三个组。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组内,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或j tmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

齿轮检验的3个公差组一般厂家检验ff、Fβ、Fr、Wk、ΔW,欧洲厂家主要要求检测Fi″、fi″、Fr、Wk。

还有一个隐含要求,就是装配后噪音要小。

一典型零件检测1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;一典型零件检测1.5齿轮的检测1.5.1 齿轮线性尺寸的测量1.5.1.1分析工作任务书1.阅读齿轮零件图,了解减速器直齿圆柱齿轮的结构;2. 熟练掌握齿轮的基础知识;3.掌握齿轮检测原理;4. 掌握常用的齿轮检测工具;5.选择齿轮的检测方案,确定测量工具;6.进行检测;7.记录数据并进行数据处理;8.上交检测报告,进行评价。

图1-5-1 减速器齿轮零件图1.5.1.2掌握齿轮的基础知识一、齿轮的分类和使用要求(一)齿轮分类:齿轮传动广泛的用于传递回转运动、传递动力和精密分度等。

机器或仪器中齿轮传动的质量和效率主要取决于齿轮的制造精度和齿轮副的安装精度。

其工作性能、承载能力、使用寿命及工作精度等都与齿轮的制造精度有密切关系。

齿轮传动按照用途主要分为三种类型:传动齿轮、动力齿轮、分度齿轮。

(二)不同的齿轮传动主要有以下四项使用要求:1.运动精度:是指传递运动的准确性。

为了保证齿轮传动的运动精度,应限制齿∆i。

(分度齿轮)图1-5-2 运动精度误差示意图轮一转中最大转角误差∑2.运动平稳性精度:要求齿轮运转平稳,没有冲击、振动和噪声。

要限制一齿距角范围内转角误差的最大值。

(高速动力齿轮)3.接触精度:要求齿轮在接触过程中,载荷分布要均匀,接触良好,以免引起应力集中,造成局部磨损,影响齿轮的使用寿命。

(低速重载齿轮)4.齿侧间隙:在齿轮传动过程中,非接触面一定要有合理的间隙。

一方面为了贮存润滑油,一方面为了补偿齿轮的制造和变形误差。

(各类齿轮均要求有一定的传动侧隙)二、齿轮加工误差的来源(一)齿轮的加工方法按齿轮齿廓的形成原理主要有:仿形法和范成法。

1.仿形法是利用成形刀具加工齿轮,如利用铣刀在铣床上铣齿;2.范成法是根据渐开线齿廓的形成原理,利用专用的齿轮加工机床加工齿轮,如滚 齿、插齿、磨齿。

(二)齿轮的加工误差齿轮加工工艺系统中的机床、刀具、齿坯的制造和安装等多种误差因素,致使实际加工后的齿轮存在各种形式的加工误差。

为了便于分析齿轮的各种制造误差对齿轮传动质量的影响,按误差相对于齿轮的方向特征,可分为径向误差、切向误差和轴向误差;齿轮为圆周分度零件,其误差具有周期性,按误差在齿轮一转中是否多次出现,即在齿轮一转中出现的周期或频率,可分为以齿轮一转为周期的长周期误差,它主要影响传递运动的准确性;以齿轮一齿为周期短周期误差,它主要影响工作平稳性。

加工误差如下:1. 长周期误差 以下两项误差均以齿坯一转为周期,是长周期误差。

(1)几何偏心 由齿轮齿圈的基准轴线与齿轮工作时的旋转轴线不重合引起。

几何偏心是齿轮径向误差的主要来源。

图1-5-3 齿轮加工几何偏心(2)运动偏心 有机床分度蜗轮加工误差及安装偏心引起。

运动偏心是齿轮切向误差的主要来源。

分度蜗轮轴线与工作台中心线的安装偏心(k e )。

22O O 为机床分度蜗轮的轴线,它与机床心轴的轴线OO 不重合,形成安装偏心k e 。

这时尽管螺杆匀速旋转,蜗杆与蜗轮啮合节点的线速度相同,但由于蜗轮上的半径不断改变,从而使蜗轮和齿坯产生不均匀回转,角速度在(ωω∆+)和(ωω∆-)之间,以一转为周期变化。

以上两项误差均以齿坯一转为周期,是长周期误差。

图1-5-4 齿轮加工运动偏心2.短周期误差 以下三项误差在齿坯一转中多次重复出现,为短周期误差。

(1)机床分度蜗轮的安装偏心(W e )和轴向窜动。

此误差使蜗轮(齿坯)转速不均匀,加工出的齿轮有齿距偏差和齿形偏差,如蜗杆为单头,蜗轮为n 牙,则在蜗轮(齿坯)一转中产生n 次误差。

(2)滚刀偏心(d e )、轴线倾斜及轴向窜动。

此误差使加工出的齿轮径向和轴向都产生误差,如滚刀单头,齿轮z 牙,则在齿坯一转中产生z 次误差。

(3)滚刀本身的基节、齿形等制造误差。

此误差会复映到被加工齿轮的每一齿上,使之产生基节偏差和齿形误差。

三、齿轮精度评定与公差组检测项目根据齿轮精度要求,把齿轮的误差分成影响运动准确性误差、影响运动平稳性误差、影响载荷分布均匀性误差和影响侧隙的误差,并相应提出精度评定指标。

运动准确性的评定指标运动平稳性的评定指标公差组 公差与极限偏差项目误差特性 对传动性能的主要影响Ⅰi F ',p F ,pk F ,i F '',r F ,w F以齿轮一转为周期的误差传递运动的准确性Ⅱ i f ',f f ,pb f ±,βf f ,pt f ±,i f '' 在齿轮一转范围内,多次周期地重复出现的误差传动的平稳性 Ⅲ βF ,b F ,pxF ±齿线的误差载荷分布的均匀性(一) 1)i F '∆; 2)pF ∆,必要时检测pkF ;3)i F ''∆和w F ∆;4)r F ∆和w F ∆;5)r F ∆仅用于10~12级精度。

i F '∆和p F ∆是综合项目,i F ''∆和r F ∆是径向误差的评定项目,w F ∆是切向误差的评定项目。

当选择i F ''∆和w F ∆组合验收齿轮时,若其中只有一项超差,则考虑到径向误差和切向误差相互补偿的可能性,可按测量齿距累积误差p F∆的合格与否评定齿轮精度。

对r F ∆和w F ∆检验组亦如此处理。

1.切向综合误差(i F '∆) 切向综合误差(i F '∆)指被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一转内,实际转角与公称转角之差的总幅度值。

它以分度圆弧长计值。

载荷分布均匀性的评定指标齿厚偏差与公法线平均长度侧隙的评定指标第Ⅰ公差组检测项目图1-5-5 切向综合误差i F '∆是指在齿轮单面啮合情况下测得的齿轮一转内转角误差的总幅度值,该误差是几何偏心、运动偏心加工误差的综合反映,因而是评定齿轮传递运动准确性的最佳综合评定指标。

因切向综合误差是在单面啮合综合检查仪(简称单啮仪)上进行测量的,单啮仪结构复杂,价格昂贵,在生产车间很少使用。

2.齿距累积误差(p F ∆)及K 个齿距累积误差(Δpk F)图1-5-6 齿距累计误差在分度圆上,任意两个同侧齿面间的实际弧长与公称弧长之差的最大绝对值为齿距累积误差。

K 个齿距累积误差是指在分度圆上,K 个齿距间的实际弧长与公称弧长之差的最大绝对值,K 为2到小于Z /2的整数。

规定Δpk F是为了限制齿距累积误差集中在局部圆周上 。

齿距累积误差反映了一转内任意个齿距的最大变化,它直接反映齿轮的转角误差,是几何偏心和运动偏心的综合结果。

因而可以较为全面地反映齿轮的传递运动准确性,是一项综合性的评定项目。

但因为只在分度圆上测量,故不如切向综合误差反映的全面。

3. 齿圈径向跳动(r F ∆)指在齿轮一转范围内,测头在齿槽内与齿高中部双面接触,测头相对于齿轮轴线的最大变动量称齿圈径向跳动。

r F ∆主要反映由于齿坯偏心引起的齿轮径向长周期误差。

可用齿圈径向跳动检查仪测量,测头可以用球形或锥形。

4.径向综合误差(i F ''∆)与理想精确的测量齿轮双面啮合时,在被测齿轮一转内,双啮中心距的最大变动量称为径向综合误差i F ''∆。

当被测齿轮的齿廓存在径向误差及一些短周期误差(如齿形误差、基节偏差等)时,若它与测量齿轮保持双面啮合转动,其中心距就会在转动过程中不断改变,因此,径向综合误差主要反映由几何偏心引起的径向误差及一些短周期误差。

被测齿轮由于双面啮合综合测量时的啮合情况与切齿时的啮合情况相似,能够反映齿轮坯和刀具安装调整误差,测量所用仪器远比单啮仪简单,操作方便,测量效率高,故在大批量生产中应用很普通。

但它只能反映径向误差,且测量状况与齿轮实际工作状况不完全相符。

5.公法线长度变动(w F ∆)在被测齿轮一周范围内,实际公法线长度的最大值与最小值之差称为公法线长度变动,w F ∆=W max—W min。

公法线长度的变动说明齿廓沿基圆切线方向有误差,因此公法线长度变动可以反映滚齿时由运动偏心影响引起的切向误差。

由于测量公法线长度与齿轮基准轴线无关,因此公法线长度变动可用公法线千分尺、公法线卡尺等测量。

(二)(减速器内的齿轮使用要求主要要求:传递运动的平稳性) 1)i f '∆,必要时检查pbf ∆;第Ⅱ公差组检测项目图1-5-7 齿圈径向跳动图1-5-8 径向综合误差 法线长度变动2)f f ∆和pb f ∆;3)ff ∆和ptf ∆;4)βf f ∆(用于βε≥1.25的6级和6级以上精度斜齿轮或人字齿轮); 5)i f ''∆(需要保证齿形精度); 6)pb f ∆和pt f ∆(用于9~12级精度); 7) pbf ∆或ptf ∆(用于10~12级精度)。

ff ∆和ptf ∆检验组适用于范成法的磨齿工艺。

此时,能反映砂轮齿形角误差和齿轮轮齿形状误差,而pt f∆反映机床的分度误差。

f f ∆和pb f ∆检验组适用于磨齿、滚齿和剃齿工艺。

在磨齿中,相当于用pb f∆代替pt f ∆。

在滚齿、剃齿工艺中,f f ∆反映轮齿形状误差,pb f∆反映齿形角误差。

i f ''∆能反映刀具齿形角误差等引起的径向误差,其测量效率高,因此广泛应用于成批生产中。

但它不能反映或少反映短周期切向误差,故在工艺上有保证时可使用。

pb f ∆和ptf ∆检验组,由于pt f ∆不能充分反映短周期切向误差,故适用于较低精度的齿轮。

1. 一齿切向综合误差(i f '∆)i f '∆是指被测齿轮与理想精确的测量齿轮单面啮合时,在被测齿轮一齿距角内实际转角与公称转角之差的最大幅度值,即在切向综合误差记录曲线(如图1-5-5所示)上,小波纹的最大幅度值。

其波长常常为一个齿距角,以分度圆弧长计值。

这种在齿轮一转中多次重复出现的小波纹常常是由刀具制造和安装误差,以及机床传动链短周期误差引起。

2. 一齿径向综合误差(i f ''∆)i f ''∆是被测齿轮与理想精确齿轮双面啮合时,在被测齿轮一齿距角内,双啮中心距的最大变动量,即在径向综合误差记录线(图1-5-8)上,小波纹的最大幅度值。