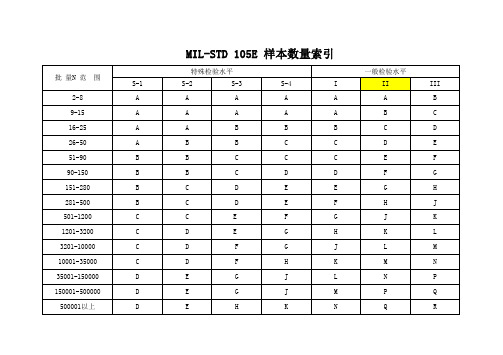

MIL-STD-105E LEVEL II抽样计划

MIL-STD-105EⅡ级抽样标准表

26-50

D8

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45

51-90

E 13

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 30 31 44 45

90-150

F 20

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22

2-8

*

*

*

*

*

*

*

*

*

*

*

*

5

3

2

2

9-15

*

*

*

*

*

*

*

*

*

*

13

8

5

3

2

2

16-25

*

*

*

*

*

*

*

*

*

20

13

8

5

3

3

2

26-50

*

*

*

*

*

*

*

*

32

20

13

8

5

5

5

3

51-90

*

*

*

*

*

*

80

50 32

20

13

8

7

6

5

4

91-150

*

*

*

*

* 125 80 50 32 20 13 12 11

1201-3200 K 125

01

1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22

MIL-STD-105E_LEVEL_II抽样计划

抽樣計畫的分類

以數據的性質來分類,可分為計量值抽樣計畫 (variables sampling plans)和計數值抽樣計劃 (attributes sampling plans)。計量值數據是指可以量 測且必須量測之品質特性﹒例如長度、重量等。而計數值 數據則是指 1.可以量測但不需實際值之數據。 2.不可量測之品質特性。 抽樣計劃如以抽樣方式分類,可分為: 1.單次抽樣(single sampling)。 2.雙次抽樣(double sampling)。 3.多次抽樣(multiple sampling)。 4.逐次抽樣(sequential sampling)。

抽樣檢驗是統計品質管制中:受入方從供應商所送來之貨批中抽取一定數量 為樣本,在樣本中檢驗一些品質特性,根據樣本之情報決定貨批為接受或拒絕。 抽樣檢驗同樣應用於生產過程中各階段產品之檢驗,被接受之物品將送至下一製 程繼續加工,而被拒絕之物品將被重新加工或報廢。

5

抽样检验中的有关术语

抽样检验中的有关术语: a.检验批:同样产品集中在一起作为抽验对象;一般来 说,一个生产批即为一个检验批。可以将一 个生产批分成若干检验批,但一个检验批不 能包含多个生产批,也不能随意组合检验批。 b.批量:批中所含单位数量; c.抽样数:从批中抽取的产品数量; d.不合格判定数(Re):Refuse的缩写即拒收; e.合格判定数(Ac):Accept的缩写即接收; f.合格质量水平(AQL):Acceptable Quality Level的缩写。通 俗地讲即是可接收的不合格品率。

逐次抽樣:多次抽樣計畫最終可延伸成逐次抽樣,亦即每次從貨批 中檢驗一件,根據檢驗結果,可採取下列任一種決策: (1)允收;(2)拒收;或(3)抽取下一件。

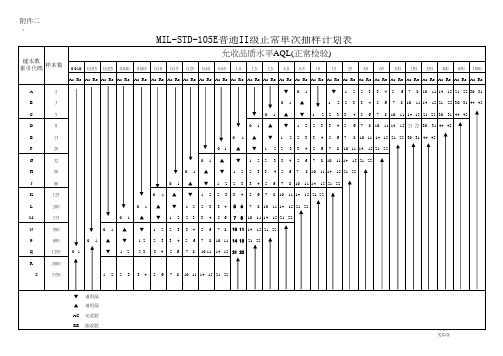

GB-2828-2003_MIL-STD-105E普通II级正常单次抽样计划表

9 12 13 18 19 27 28 41 42

9 12 13 18 19

9 12 13 18 19

9 12 13 18 19

9 12 13 18 19

9 12 13 18 19

12 13 18 19

12 13 18 19

9 12

13 18 19

9 12 13 18 19

9 12 13 18 19 13 18 19

允收品质水准AQL(加严检验)

0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5 10 15 25 40 65 100 150 250 400 650 1000 Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re

A B C D E F G H J K L M N P Q R S

2 3 5 8 13 20 32 50 80 125 200 315 500 800 1250 2000 3150 1 2 2 3 3 4 ` ▼ ▲ AC RE ═ ═ 请用箭号下方之抽样计划. ═ ═ 请用箭头上方之抽样计划. ═ ═ 允收数 ═ ═ 拒收数 5 6 7 8 10 11 14 15 21 22 ` 0 1 0 1 0 ▲ ▼ 1 0 ▲ ▼ 1 2 1 0 ▲ ▼ 1 2 2 3 1 2 3 1 0 ▲ ▼ 2 3 4 1 2 3 5 1 0 ▲ ▼ 2 3 4 6 1 2 3 5 7 1 0 ▲ ▼ 2 3 4 6 8 1 2 3 5 7 1 0 ▲ ▼ 2 3 4 6 1 2 3 5 7 1 0 ▲ ▼ 2 3 4 6 8 1 2 3 5 7 1 0 ▲ ▼ 2 3 4 6 8 1 2 3 5 7 10 1 0 ▲ ▼ 2 3 4 6 1 2 3 5 7 1 0 ▲ ▼ 2 3 4 6 1 2 3 5 7 1 0

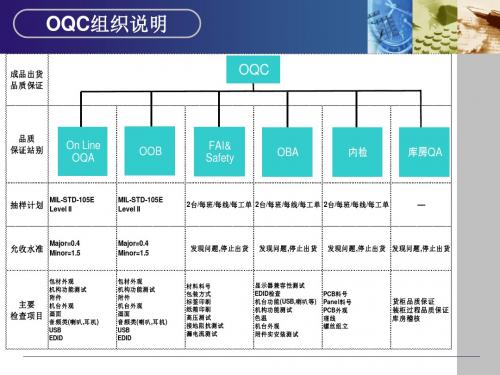

OQC组织说明

—

允收水准 Minor=1.5

包材外观 机构功能测试 附件 机台外观 画面 音频类 (喇叭 ,耳机 ) USB EDID

Major=0.4

Major=0.4 Minor=1.5

发现问题 ,停止出货

发现问题 ,停止出货

发现问题 ,停止出货 发现问题 ,停止出货

主要 检查项目

包材外观 机构功能测试 附件 机台外观 画面 音频类 (喇叭 ,耳机 ) USB EDID

OQC组织说明

成品出货 品质保证

OQC

品质 保证站别

On Line OQA

OOB

FAI& Safety

OBA

内检

库房QA

抽样计划 Level II

MIL-STD-105E

MIL-STD-105E Level II

2台 /每班 /每线 /每工单 2台 /每班 /每线 /每工单 2台 /每班 /每线 /每工单

材料料号 包装方式 标签印刷 纸箱印刷 高压测试 接地阻抗测试 漏电流测试

显示器兼容性测试 EDID检查 机台功能 (USB,喇叭等 ) 机构功能测试 色温 机台外观 附件实安装测试

PCB料号 Panel料号 PCB外观 理线 螺丝组立

货柜品质保证 装

AQL抽样检验计划表(最新版)

抽样检验计划表日期:2023-10-31 MIL-STD-105E正常检验单次抽样计划(通常检验水平-II)LOT OT SAMPLE SAMPLE01 1.5 BATCH SIZE SIZE SIZE AC Re A C Re A C Re(批量)CODE(样本量)(代码)充收值拒收值充收值拒收值充收值拒收值2--8A29--15B316--25C526--50D801 51--90E130191--150F20151--280G3212 281--500H501223 501--1200J802334 1201-3200K1253456 3201-10000L2005678 10001-35000M315781011 35001-150000N50010111415 150001-500000P80014152122 500001以上Q12502122备注:1.一般材料外观和功能都按MIL-STD-105E正常抽样水准-II抽样表。

严重缺陷(CR)按AQL=0, 一般缺陷(MA)按AQL=1.0%轻微缺陷(ML)按AQL=1.5%,Ac和Re无计划的采用箭头下一个或上一个 抽样计划;如样本大小等于或超过批量则用100%检检。

2.属破坏性检验只检测1-2Pcs即可;注:用箭头下面的第一个方案,如果样品大小等于或超过批量,进行百分之百的检验。

用箭上面的第一个抽样方案。

Ac:合格判定数Re::不合格判定数注:用箭头下面的第一个方案,如果样品大小等于或超过批量,进行百分之百的检验。

用箭上面的第一个抽样方案。

Ac:合格判定数Re:不合格判定数注:用箭头下面的第一个方案,如果样品大小等于或超过批量,进行百分之百的检验。

用箭上面的第一个抽样方案。

Ac:合格判定数Re::不合格判定数。

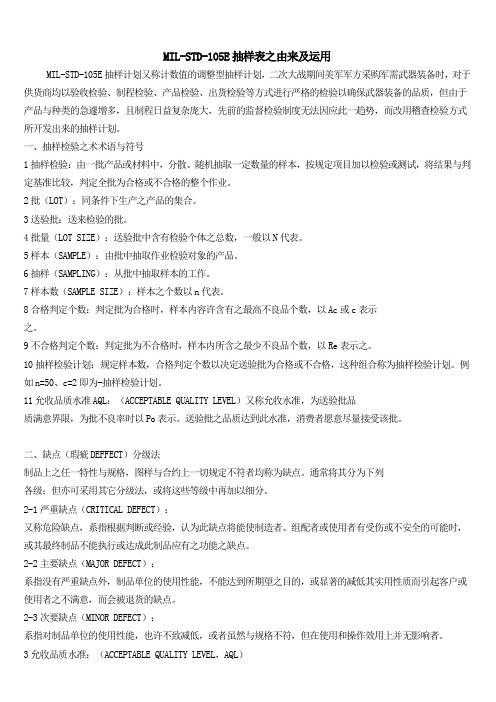

MIL-STD-105E抽样表之由来及运用

MIL-STD-105E抽样表之由来及运用MIL-STD-105E抽样计划又称计数值的调整型抽样计划,二次大战期间美军军方采购军需武器装备时,对于供货商均以验收检验、制程检验、产品检验、出货检验等方式进行严格的检验以确保武器装备的品质,但由于产品与种类的急遽增多,且制程日益复杂庞大,先前的监督检验制度无法因应此一趋势,而改用稽查检验方式所开发出来的抽样计划。

一、抽样检验之术术语与符号1抽样检验:由一批产品或材料中,分散、随机抽取一定数量的样本,按规定项目加以检验或测试,将结果与判定基准比较,判定全批为合格或不合格的整个作业。

2批(LOT):同条件下生产之产品的集合。

3送验批:送来检验的批。

4批量(LOT SIZE):送验批中含有检验个体之总数,一般以N代表。

5样本(SAMPLE):由批中抽取作业检验对象的产品。

6抽样(SAMPLING):从批中抽取样本的工作。

7样本数(SAMPLE SIZE):样本之个数以n代表。

8合格判定个数:判定批为合格时,样本内容许含有之最高不良品个数,以Ac或c表示之。

9不合格判定个数:判定批为不合格时,样本内所含之最少不良品个数,以Re表示之。

10抽样检验计划:规定样本数,合格判定个数以决定送验批为合格或不合格,这种组合称为抽样检验计划。

例如n=50、c=2即为-抽样检验计划。

11允收品质水准AQL:(ACCEPTABLE QUALITY LEVEL)又称允收水准,为送验批品质满意界限,为批不良率时以Po表示。

送验批之品质达到此水准,消费者愿意尽量接受该批。

二、缺点(瑕疵DEFFECT)分级法制品上之任一特性与规格,图样与合约上一切规定不符者均称为缺点。

通常将其分为下列各级;但亦可采用其它分级法,或将这些等级中再加以细分。

2-1严重缺点(CRITICAL DEFECT):又称危险缺点,系指根据判断或经验,认为此缺点将能使制造者、组配者或使用者有受伤或不安全的可能时,或其最终制品不能执行或达成此制品应有之功能之缺点。

MIL-STD-105E抽样检验

25

调整型抽样检验

计数调整型抽样检验分类:

全检适用范围: a. 批量太小,失去抽检意义。 b. 检验手续简单,不至于浪费大量人力、经费。 c. 不允许不良品存在,该不良品对使用有致命影响。 d. 工程能力不足,无法保证品质时。 e. 为了解该批的实际质量状况。

次要缺点(Minor Defect) :指对制品单位的使用性能,也许不致减低,或者

虽然与规格不符,但在使用和操作效用上并无影响者。简写为MI,记C类不合格。

21

名词术语介绍

常见简写符号:

合格判定个数(Accept):简写为AC或C,为允收数。 不合格判定个数(Reject):简写为RE,为拒收数。 检验水准(Inspection Level):简写为IL。 允收质量水准(Acceptable Quality Level):简写为AQL。 严重缺点(Critical Defect) :简写为CR,记A类不合格。 主要缺点(Major Defect) :简写为MA,记B类不合格。 次要缺点(Minor Defect) :简写为MI,记C类不合格。

缺点将能使制造者、组配者或使用者有受伤或不安全的可能时,或其最终制品不能 执行或达成此制品应有之功能之缺点。简写为CR,记A类不合格。

主要缺点(Major Defect) :指没有严重缺点外,制品单位的使用性能,不能

达到所期望之目的,或显著的减低其实用性质而引起客户或使用者之不满意,而会 被退货的缺点。简写为MA,记B类不合格。

取消。

27

调整型抽样检验

转移规则:

28

主要内容

抽样表之由来 名词术语介绍 调整型抽样检验 抽样检验使用程序

29

MIL-STD-105E抽样检验

主要内容

抽样表之由来 名词术语介绍 调整型抽样检验 抽样检验使用程序

5

名词术语介绍

抽样检验:

定义:在一批材料或产品中,分散、随机抽取一定数量的样本,按规定项目进行

检验或测试,将结果与判定基准比较,判定全批为合格或不合格的整个作业。

特点:检验对象是一批产品,根据抽样结果应用统计原理推断产品批的接收与否。

22

主要内容

抽样表之由来 名词术语介绍 调整型抽样检验 抽样检验使用程序

23

调整型抽样检验

计数调整型抽样检验概述:

基本思想:根据产品质量变化情况,适当地根据转移规则对抽样方案的宽严程 度进行调整,为使用方和生产方提供适当的保护,把抽样检验和质量变化联系在 一起形成了一个动态过程。 检索要素:检验状态:正常、放宽、加严、暂停。

取消。

27

调整型抽样检验

转移规则:

28

主要内容

抽样表之由来 名词术语介绍 调整型抽样检验 抽样检验使用程序

29

抽样检验使用程序

基本要求:

在实施抽样检验时,为了避免生产方与使用方的检验结果出现较大差别, 双方检验人员都应遵守以下规则: 1. 正确地组批; 2. 随机抽取样本; 3. 明确地表达和正确地判定不合格和不合格品; 4. 严格执行选定的抽样方案和转移规则(孤立批应执行有关规定); 5. 使用的检测仪器、量具和有关设备必须准确无误,并适时地进行检验校对; 6. 制定和坚持必要的提交、检验和不合格品的处理程序; 7. 质量标准的解释和检验试验方法应该相同或基本相同。

分析:

5

4

A类

2

B类

3

C类 5

不合格数≠不合格品数

结果:

不合格数: A 类不合格: 7 B 类不合格: 9 C 类不合格: 8

(完整版)MIL-STD-105E抽样标准.doc

MIL — STD— 105E 抽样标准1、AQL 是什么?AQL 是指工厂按抽样检验方式实施检验,通常叫品质允收标准。

AQL :ACCEPTABLE QUALITY LEVEL品质允收标准最原是美国的军方标准:M I L — ST D — 1 0 5 D / E版次号序号标准军事2、抽样检验方式:从批次货中随机抽取一定数量的样本,经过外观检验、功能测试后,将结果与标准作比较,然后判定此批货是合格或不合格的方法就是抽样检验。

抽样检验的原理:抽样良品批样本次品检验次品数﹥基准:拒收次品数≤基数:允收3、抽样检验标准:● 决定抽取样本数量和判定标准的数据表就是抽样检验标准;● MIL —STD—105D/E 分别是最常用的两种抽样标准,见AQL 表:ACCEPTABLE QUALITY LEVELS 品质允收水准MIL —STD—105E 样品数据分类普通检验单次抽样计划Single Sampling Plans for Normal InspectionSample Size Coed Letters 0.010 0.015 0.025 0.040 0.065 0.10 0.15 0.25 0.40 0.65 1.0 1.5 2.5 4.0 6.5 10 样样本本代数Lot or batch size Ⅰ Ⅱ Ⅲ号量 Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re Ac Re2–8 A A B A 2 0 1 9–15 A B C B 3 0 116–25 B C D C 5 0 1 1 2D 8 0 1 1 2 2 326–50 C D E E 13 0 1 1 2 2 3 3 4 51–90 C E F F 20 0 1 1 2 2 3 3 4 5 6 91–150 D F G G 32 0 1 1 2 2 3 3 4 5 6 7 8H 50 0 1 1 2 2 3 3 4 5 6 7 8 10 11 151–280 E G H J 80 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 281–500 F H J K 125 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 501–1200 G J K L 200 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 M 315 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 221201–3200 H K L N 500 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 223201–10000 J L M P 800 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22210001–35000 K M N Q 125 0 1 1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22R1 2 2 3 3 4 5 6 7 8 10 11 14 15 21 22 200035001–150000 L N P :用箭头下方第一个抽样标准,如果抽样数大于或等于批量数做100%检查;150001–500000 M P Q :用箭头上方第一个抽样标准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

14

15

16

MIL-STD-l05E使用步驟

•

MIL-STD-l05E之使用程序可分為下列步驟: 1.選擇AQL。 2.決定檢驗水準(Inspection Level)。 3.決定批量大小。 4.求樣本大小(查表)。 5.決定適當之抽樣計畫。(單次、雙次或多次抽樣) 6.決定適當之抽樣計畫表。 7.決定採取正常、加嚴或減量檢驗。 在查主表時,若遇到垂直箭頭,則採用箭頭以上(或下)之第一 個抽樣計畫的允收數和拒收數,同時也需依照箭頭所指計畫的 樣本大小抽樣。如果樣本大小大於批量,則採用100%全檢。

•

17

1

檢 驗 批:同一批材料,同一組人在同一天連續生產

同一型號之產品,即成批。 • 嚴重缺點:會使用者暴露在极端危險不安全狀態下 情況下﹐有可能被客戶及OQA判退,稱為 嚴重缺點 • 主 缺 點:產品因當机或机构問題而無法發生正常功 能點,稱為主缺點. • 次 缺 點:降低成品性能或不會減少產品實用的缺點 ,稱為次缺點.

9

•

抽樣方式定義

•

單次抽樣:是從批中隨機抽取n個樣本,根據檢驗結果﹒ 決定允收或拒收該批。 雙次抽樣:則是根據第一次抽樣結果,決定(1)允收;(2) 拒收;或(3)抽第2組樣本再做判定. 多次抽樣:是雙次抽樣之延伸,可能是三次、四次或更多次。 一般而言,雙次抽樣計劃中,每次抽樣之樣本大小低於單次抽樣, 而多次抽樣中之樣本大小則更低於單次或雙次抽樣。

1989年5月l0日,美國軍備研究發展工程中心公布之MIL-STD-l05E

7

抽樣計畫三點重要觀念說明

1.抽樣計劃是用來判定貨批是否可被接受,而非估計貨批之品 質。大部分之抽樣計劃並非設計用來估計貨批之品質。 2.抽樣計劃並無法提供任何型式之品質管制。抽樣計劃只是用來接 受或拒絕貨批。即使所有貨批具有相同之品質水準,抽樣計畫有 可能接受某些貨批但拒絕其他貨批。被接受之貨批的品質水準可 能並不比被拒絕的貨批好。製程管制可以有系統地改善品質,但 抽樣計劃無法達成此目的。 3.抽樣計畫之有效運用是做為確保產品符合規格之查核工具,它並 非是用來改善產品品質之工具。

6

MIL-STD-105E之歷史背景

抽樣程序是在二次大戰期間所開發出來的。 抽樣程序是在二次大戰期間所開發出來的。

1949年,設計完成JAN-STD-l05(全名為joint army-navy standard l05)。 1950年,JAN-STD-l05被修訂為MIL-STD-l05A。 1958、1961和1963年分別推出MIL-STD-l05B、MIL-STD-105C和MlL-STD-l05D。 1964年,美國、英國和加拿大三國共同修正MIL-STD-105D,稱為 ABC-STD-l05(註:ABC代表America、Britain和Canada)。 1971年,MIL-STD-l05D的民間版推出,由美國國家標準 (American National Standard Institute, ANSI)將其列入美國國家標準稱為 ANSI/ASQC Z1.4。 1974年,國際標準化組織 (International Organization for Standardization, ISO)ANSI/ASQC Z1.4 稍作修正,將其編列為ISO 2859。 1970年,中國中央標準局公布之國家標準CNS 2779和日本的JIS Z9015國家標準,都與 MIL-STD-l05標準類似。

1

內容提要

1.抽樣檢驗的基本概念 1.抽樣檢驗的基本概念 2.檢驗的種類 2.檢驗的種類 3.抽樣檢驗 3.抽樣檢驗 4.抽样检验中的有关术语 4.抽样检验中的有关术语 5. MIL-STD-105E之歷史背景 MIL-STD-105E之歷史背景 6.抽樣計畫三點重要觀念 6.抽樣計畫三點重要觀念 7. 抽樣計畫的分類 8.抽樣方式定義 8.抽樣方式定義 9.AQL 10.為什麼需要抽樣計劃 10.為什麼需要抽樣計劃 11.抽樣計劃表 11.抽樣計劃表 -STD-l05E使用步驟 -STD-l05E使用步驟

全數檢驗:是對全數物品檢驗的方法,又稱為100%全檢。全數檢驗不僅耗時且 耗費成本,因此,全數檢驗通常用在機械化或自動化之檢驗中。全 數檢驗適用於下列情況: 1.任何不合格品將造成安全上或經濟上之損失時。 2.製程之品質水準惡化,亟待修正為規定品質水準時。 免 檢: 並不直接對物品做檢驗,而是根據品質情報、技術情報判定貨批的 允收與否。免檢通常用於當供應商之品質狀況良好且穩定時。

3

檢驗的種類

•

檢驗的種類可分為: 檢驗的種類可分為: 1.全數檢驗 全數檢驗(100% Inspection)。 1.全數檢驗(100% Inspection)。 2.抽樣檢驗 抽樣檢驗(Sampling Inspection)。 2.抽樣檢驗(Sampling Inspection)。 3.免檢 免檢。 3.免檢。

2

抽樣檢驗之基本概念

•

抽樣檢驗之基本概念: 檢驗是指受入的原料、零件、製造過程中的半 製品或成品、製造完成後的製成品,依照約定的檢 查方法就整批或抽取一部分試驗、分析或與規定的 品質標準比較,以判斷該批是否合格的全部過程。 檢驗的最終目的是對下一工程或顧客保證品質, 而不是期望因為檢驗而得到品質之改善。但是檢驗 仍具有其他目的,例如:區別好批與壞批、區別合 格品與不合格品、確定製程是否有改變、確定製程 是否移向規格界限、品質分等、衡量檢驗員準確度、 衡量計測儀器之準確度、獲取設計品質資料和衡量 製程能力。.

8

抽樣計畫的分類

•

以數據的性質來分類,可分為計量值抽樣計畫 (variables sampling plans)和計數值抽樣計劃 (attributes sampling plans)。計量值數據是指可以量 測且必須量測之品質特性﹒例如長度、重量等。而計數值 數據則是指 1.可以量測但不需實際值之數據。 2.不可量測之品質特性。 抽樣計劃如以抽樣方式分類,可分為: 1.單次抽樣(single sampling)。 2.雙次抽樣(double sampling)。 3.多次抽樣(multiple sampling)。 4.逐次抽樣(sequential sampling)。

•

•

•

逐次抽樣:多次抽樣計畫最終可延伸成逐次抽樣,亦即每次從貨批 中檢驗一件,根據檢驗結果,可採取下列任一種決策: (1)允收;(2)拒收;或(3)抽取下一件。

10

AQL

•

MIL-STD-105E是以允收品質水準 (acceptable quality level,簡稱AQL)為基 礎之抽樣計畫。AQL是指受入方可接受之品質 水準。在以AQL為基礎之檢驗計劃中,貨批很 明確地被拒收或被允收,並不包含選別檢驗。 選別檢驗雖然可使出貨之不合格率降低,但必 須付出額外之檢驗成本

4

抽樣檢驗

•

抽樣檢驗:

是自群體中隨機抽取一定數量做為樣本,經過試驗或測定樣 本中的每一個體,以其結果與原定的檢驗標準相比較,利 用統計方法以判定該群體是否為合格的檢驗過程。

抽樣檢驗適用於下列情況: 1.破壞性檢驗,例如燈泡、保險絲試驗。 2.允許有少量不合格品。 3.節省檢驗費用及時間。 4.受驗物品個數很多時。 5.100%全檢不可行時,例如由於全檢而影響到交貨期。 6.當全檢之成本遠高於不合格品所造成之成本時。 7.受檢物品之群體面積很大,不適合採用全數檢驗。 8.受檢群體為連續性物體,如紙張、電線。 抽樣檢驗是統計品質管制中:受入方從供應商所送來之貨批中抽取一定數量 為樣本,在樣本中檢驗一些品質特性,根據樣本之情報決定貨批為接受或拒絕。 抽樣檢驗同樣應用於生產過程中各階段產品之檢驗,被接受之物品將送至下一製 程繼續加工,而被拒絕之物品將被重新加工或報廢。

5

抽样检验中的有关术语

•

抽样检验中的有关术语: a.检验批:同样产品集中在一起作为抽验对象;一般来 说,一个生产批即为一个检验批。可以将一 个生产批分成若干检验批,但一个检验批不 能包含多个生产批,也不能随意组合检验批。 b.批量:批中所含单位数量; c.抽样数:从批中抽取的产品数量; d.不合格判定数(Re):Refuse的缩写即拒收; e.合格判定数(Ac):Accept的缩写即接收; f.合格质量水平(AQL):Acceptable Quality Level的缩写。通 俗地讲即是可接收的不合格品率。