模具设计abs电器

吊扇开关盒ABS模具设计

前言 (3)一、概述 (4)1.1 塑料工业简介 (4)1.2 我国塑料模现状 (5)1.3 塑料模发展趋势 (6)二、塑件材料的选择 (7)2.1 一般塑料的组成 (7)2.2 吊扇开关盒ABS材料的选择 (7)2.3 聚氯乙烯的性能 (8)三、塑件结构、尺寸及精度 (9)3.1尺寸精度 (9)3.2脱模斜度 (9)3.3壁厚 (9)3.4 表面粗糙度 (9)四、注射机的选择及校核 (11)4.1锁模力的校核 (12)4.2注射压力的校核 (12)4.3 其它尺寸校核 (13)五、成型总体方案 (13)5.1 塑件性能分析 (13)5.2 注射模结构设计 (14)六、成型部份设计 (14)6.1型腔数的确定 (15)6.2 分型面的设计 (15)6.3 一般凹模机构设计 (15)6.4 一般凸模结构设计 (16)6.5 型腔壁厚计算 (16)6.6 成型工作尺寸计算及脱模斜度的计算 (16)6.7成型表面要求 (18)6.8成型材料及材性要求 (18)七、浇注系统设计 (18)7.1 主流道设计 (18)7.2 分流道设计 (19)7.3 浇口设计 (20)7.4冷料穴和拉料杆设计 (21)八、推出机构设置 (22)8.1推出机构的结构组成 (22)8.2推杆推出机构 (22)8.3推出机构中附属零部件 (22)九、合模导向机构设计 (24)9.1导向机构的作用 (24)9.2导柱导向机构 (24)十、模具温度调节系统计 (25)10.1冷却装置设计要点。

(25)10.2冷却水道的形式 (26)10.3 冷却管传热面积计算式为 (26)总结 (28)参考文献 (28)前言科学技术的飞速发展,使各种产品的更新速度不断加快特别是消费类电子产品。

新产品更新速度之快更是难以想象。

像手机除功外,漂亮的外观更是吸引众多消费者眼球的原因之一。

更是追求时尚年青人所追求的目标。

本次设计采用传统计算+软件设计相结的方法。

毕业论文:吹风机注塑(注射)模具设计

毕业设计(论文)报告题目:吹风机注塑模具系另y .专业模具设计与制造•班级______________________ .姓名______________________ .学号.指导教师____________________ . __2011年4月摘要塑料模具在当今社会越来越广泛的应用,从电脑、手机、饮料、台灯、水笔、水盆等方面应用极其广泛,可以说从我们的吃穿住行都离不开它。

注射成形是成形热塑件的主要方法,因此应用范围很广。

注射成形是把塑料原料放入料筒中经过加热熔化,使之成为高黏度的流体,用柱塞或螺杆作为加压工具,使熔体通过喷嘴以较高压力注入模具的型腔中,经过冷却、凝固阶段,而后从模具中脱出,成为塑料制品。

本次的毕业设计是吹风机的注塑模的设计,该模具结构简单,成型分型都非常简单。

依据产品的数量和塑料的工艺性能确定了以单分型面注塑模的方式进行设计。

模具的型腔采用一模两腔平衡布置,浇注系统采用侧浇口成形,推出形式为推板推出机构完成塑件的推出。

由于塑件的工艺性能要求注塑模中有冷却系统,因此在模具设计中也进行了设计。

本次的设计中参考了大量的文献,还在互联网上查找资料,设计过程比较完整。

关键词单分型面注射模具;ABS;塑料模具。

AbstractPlastic mould in today's society more and more wide application, from the computer, mobile phone, beverage, desk lamp, liquid pen, birdbath is widely used, etc, it can be said that from our food and clothing lives can not get away from it all. Injection molding is forming hot plastic pieces of main methods, so wide applications. The plastic injection molding is ingredients in a nitrogen-treated barrel with heat of melting, make it become the high viscosity fluid, with piston or screw as pressure tool, melt through the nozzle with higher injection mould cavity pressure,after cooling, coagulati on phase, and the n from the mold in dece nt shape, become plastic products.The graduation design is blower of injection mould stent, the die structure simple, forming the parting quite simple. According to the number of products and plastic's processperforma nee determ ined the part ing surface in a sin gle in jecti on mold way design. The mould cavity use a module and four cavity balance layout, pouring system USES some gate forming, roll out form for push board launched institutions plastic parts to launch the finish. Becauseplastic parts of the process performance requireme nts of injectio n mold cooli ng system, and therefore in the mold desig n and design. The design of the reference of a large number of literature, and also in the Internet for material, desig n process is complete.Key words : single injection mold parting surface; ABS; Plastic mould.目录绪论 (5)1塑料制件的工艺性分析及工艺结构设计 (9)1.1成型塑料制件结构工艺性分析 (9)1.2塑件材料的分析 (11)2■塑件成型的基本过程 (13)3注塑设备的选择 (14)3.1估算塑件体积质量 (14)3.2选择注塑机 (15)4塑料件的工艺尺寸的计算 (15)5分型面的设计 (18)6注塑机有关参数的校核 (18)6.1最大注塑量的校核 (18)6.2注塑压力校核 (19)6.3锁模力的校核 (19)6.4模具与注塑机安装部分相关尺寸校核 (19)6.5开模行程与顶装置的校核 (20)7脱模机构的设计与合模导向结构设计 (21)7.1脱模力计算 (21)7.2脱模结构设计 (21)脱模机构的分类 (22)7.2.2脱模机构的设计原则 (23)7.3合模导向机构的设计 (24)8浇注系统的设计 (27)8.1主流道设计 (28)8.2分流道的设计 (28)8.3分流道的布置 (28)8.4浇口的设计 (29)8.5冷料穴的设计 (29)9排气系统和温度调节系统的设计 (30)9.1排气系统 (30)9.2温度调节系统的设计 (30)10绘制装配图 (34)总结 (36)参考文献 (37)绪论1国际国内塑料成型模具发展概况80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速为13%, 2003年我国模具工业产值为37 5亿,至200 7年我国模具总产值约为525亿元,其中塑料模约35%左右。

电池外壳后盖模具设计毕业设计

第1章概述模具分类模具可分为金属模具和非金属模具。

金属模具又分为:铸造模具(有色金属压铸,钢铁铸造)、和锻造模具等;非金属模具也分为:塑料模具和无机非金属模具。

而依照模具本身材料的不同,模具可分为:砂型模具,金属模具,真空模具,石蜡模具等等。

塑料模具一样可分为:注射成型模具,挤塑成型模具,气辅成型模具等等。

模具其他分类:合金模具、钣金模具、塑料模具、冲压模具、铸造模具、锻造模具、挤出模具、压铸模具、汽车模具、滚丝模具等。

塑料模具的分类塑料注射(塑)模具:它主若是热塑性塑料件产品生产中应用最为普遍的一种成型模具,其结构通常由成型部件、浇注系统、导向部件、推出机构、调温系统、排气系统、支撑部件等部份组成。

制造材料通常采纳塑料模具钢模块,经常使用的材质要紧为碳素结构钢、碳素工具钢、合金工具钢,高速钢等。

注射成型加工方式通常只适用于热塑料品的制品生产,用注射成型工艺生产的塑料制品十分普遍,从生活日用品到各类复杂的机械,电器、交通工具零件等都是用注射模具成型的,它是塑料制品生产中应用最广的一种加工方式。

塑料压塑模具:包括紧缩成型和压注成型两种结构模具类型。

它们是要紧用来成型热固性塑料的一类模具,其所对应的设备是压力成型机。

压塑模具要紧由型腔、加料腔、导向机构、推出部件、加热系统等组成。

压注模具普遍用于封装电器元件方面。

压塑模具制造所用材质与注射模具大体相同。

塑料挤出模具:是用来成型生产持续形状的塑料产品的一类模具,又叫挤出成型机头,普遍用于管材、棒材、单丝、板材、薄膜、电线电缆包覆层、异型材等的加工。

塑料吹塑模具:是用来成型塑料容器类中空制品(如饮料瓶、日化用品等各类包装容器)的一种模具,吹塑成型的形式按工艺原理要紧有挤出吹塑中空成型、注塑成型的形式按工艺原理要紧有挤出吹塑中空成型、注射吹塑中空成型、注射延伸吹塑中空成型(俗称“注拉吹”),多层吹塑中空成型,片材吹塑中空成型等。

塑料吸塑模具:是以塑料板、片材为原料成型某些较简单塑料制品的一种模具,其原理是利用抽真空盛开方式或紧缩空气成型方式使固定在凹模或凸模上的塑料板、片,在加热软化的情形下变形而贴在模具的型腔上取得所需成型产品,要紧用于一些日用品、食物、玩具类包装制品生产方面。

机械13级毕设选题表

9

端盖冲压工艺与模具设计

吴鹏程

9

10

聚苯乙烯整流罩精密注塑模具设计

王欣宇

10

10钢弹性夹五金模具设计

许黎源

10

轴盖冲压模具设计

王泽

10

11

PC聚碳酸酯注射器精密注塑模具设计

ABS套筒精密注塑模具设计

带式输送机传动系统设计

12

ABS三通管精密注塑模具设计

PE聚乙烯血糖仪精密注塑模具设计

落料拉深冲压模具设计

赵萌涛

9

刮板输送机减速器设计

宋恒康

9

杨帆

数控加工中心主轴部件设计

11、回转体零件加工工艺与夹具设计

10

1.2米全液压绞车设计

10

张猛

数控卧式车床主轴箱设计

12、箱体类零件加工工艺与夹具设计

带自动排绳装置的调度绞车设计

13、车床主轴箱的设计

西安科技大学高新学院本科毕业设计(论文)选题表

年级:2013级(1-4班) 专业:机械设计制造及其自动化

肖延乐

3

陶瓷管自动检测装置的研制

王超

3

张涵杰

5

粘性式限滑差速器设计

周瑜玮

5

5.电动婴儿摇篮车设计

贺爱星

4

汽车发动机启动性能检测系统设计

郭鑫

4

肖晨阳

6

自卸汽车结构总体设计

杨博

6

6、中轴套零件加工工艺分析及数控加工

张健

5

多片湿式液压制动器的设计

饶佳

5

李阳

7

机车气压制动控制系统设计

朱龙

7

7、减速器的整体设计

耳机外壳注塑模具设计

塑料模具设计说明书【范本模板】

湖南工学院课程设计设计课题注塑模具设计设计学院机械工程学院设计班级成型1001班设计者姓名原育民设计时间2013 年 12月目录1. 塑件的工艺分析 (4)1。

1塑件的成型工艺性分析 (4)1。

1.1 塑件材料ABS的使用性能 (5)1.1。

2 塑件材料ABS的加工特性 (5)1.2 塑件的成型工艺参数确定 (6)2 模具的基本结构及模架选择 (6)2。

1 模具的基本结构 (6)2.1.1 确定成型方法 (6)2。

1。

2 型腔布置 (7)2.1.3 确定分型面 (7)2.1。

4 选择浇注系统 (8)2。

1。

5 确定推出方式 (8)2。

1.6 侧向抽芯机构 (9)2.1。

7选择成型设备 (9)2.2 选择模架 (11)2.2.1 模架的结构 (11)2。

2。

2 模架安装尺寸校核 (11)3 模具结构、尺寸的设计计算 (12)3.1 模具结构设计计算 (12)3。

1.1 型腔结构 (12)3.1.2 型芯结构 (12)3。

1.3 斜导柱、滑块结构 (12)3.1。

4 模具的导向结构 (12)3。

2 模具成型尺寸设计计算 (13)3。

2.1 型腔径向尺寸 (13)3。

2。

2 型腔深度尺寸 (13)3.2。

3 型芯径向尺寸 (14)3.2.4 型芯高度尺寸 (14)3。

3 模具加热、冷却系统的计算 (15)3。

3。

1 模具加热 (15)3.3.2 模具冷却 (15)4. 模具主要零件图及加工工艺规程 (16)4。

1 模具定模板零件图及加工工艺规程 (16)4.2 模具侧滑块零件图及加工工艺规程....... 错误!未定义书签。

4.3 模具动模板(型芯固定板)零件图及加工工艺规程 (17)5 模具总装图及模具的装配、试模.......................... 错误!未定义书签。

5。

1 模具的安装试模。

.。

.。

.。

..。

...。

..。

.。

...。

.。

.。

.。

.。

.。

.。

..。

..。

.。

.。

185.2。

不管你是模具设计还是加工的,这100个模具问题必须搞懂

不管你是模具设计还是加工的,这100个模具问题必须搞懂来源:模具达人1. 塑胶材料常用收缩率?答:ABS收缩率:0.5%;用途:是最能保持产品尺寸精度的材料,一般对精度要求高的产品都用它,例如:ABS PC是手机外壳常用的材料。

POM收缩率:2-5%,耐磨和强度都是很高的,塑料齿轮都是常用的材料。

PS收缩率:0.5%可做透明材料,但是比较脆,但是价格很便宜。

pp收缩率:1.6-20%;常用在尺寸要求不高的场合,如汽车上的座椅,基本都是用这些料的。

PMMA收缩率:0.4-0.6%,又称有机玻璃,透明性能高,导光性好,但是极易刮花,汽车上的尾灯都是PMMA做的。

PE收缩率:2-5%,常用吹塑,一般做软齿轮。

PA收缩率:0.8-1.4%,很高的韧性,强度好。

PVC收缩率:1-2.5%;易老化,价格便宜,一般都是用无毒PVC来做产品。

PC收缩率:0.5-0.7%,强度很高,耐高温,价格也不菲。

汽车上的前灯都是用这种材料。

MBS收缩率:和ABS一样,透明的ABS,但是要比ABS要脆一些。

2. 塑胶件常出现的瘕疵?答:缺胶、披风、气泡、缩水、熔接痕、黑点、气泡、条纹、翘曲、分层、脱皮等。

3. 常用的塑胶模具钢材?答:1、45——优质碳素结构钢,是最常用中碳调质钢2、Q235A(A3钢)——最常用的碳素结构钢3、40Cr——使用最广泛的钢种之一,属合金结构钢4、HT150——灰铸铁5、35——各种标准件、紧固件的常用材料6、65Mn——常用的弹簧钢7、0Cr18Ni9——最常用的不锈钢(美国钢号304,日本钢号SUS304)8、Cr12——常用的冷作模具钢(美国钢号D3,日本钢号SKD1)9、DC53——常用的日本进口冷作模具钢10、Cr12MoV——耐磨铬钢11、SKD11——韧性铬钢12、D2——高碳高铬冷作钢13、SKD11(SLD)——不变形韧性高铬钢14、DC53——高韧性高铬钢15、SKH-9——耐磨性,韧性大的通用高速钢16、ASP-23——粉末冶金高速钢17、P20——一般要求的大小塑胶模具18、718——高要求的大小塑胶模具19、NAK80——高镜面,高精度塑胶模具20、S136——防腐蚀及需镜面抛光塑胶模具21、H13——普通常用压铸模22、SKD61——高级压铸模23、8407——高级压铸模24、FDAC——添加了硫加强其易削性。

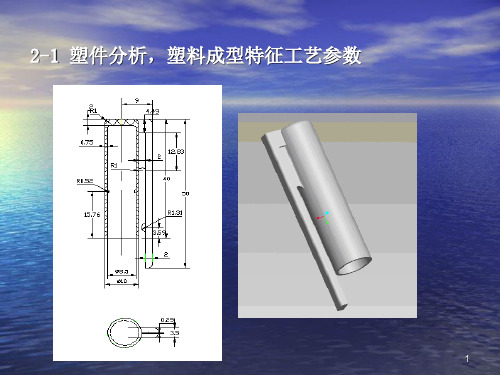

《塑料摸具CAE技术及应用》第二部分(项目4)

4.3.5 设置注射位置

模具要求一模两腔、表面光洁,实现制品全自动脱模。根据制品的结构,采用潜入式浇口,从 制品底面进浇,浇口潜在顶杆上,如图2-4-4所示,浇口尺寸如图2-4-5所示。成形制品浇口痕迹不 明显,可获得表面光泽的制品。

图2-4-4 浇注系统

图2-4-5 浇口尺寸设置

4.3.6 设置工艺参数

图2-4-9 回路管壁温度

4.3.9.4 产品最高温度

塑件在冷却结束时,不仅各 处温度不同,而且在厚度方向上 也是不同的。一般来说,塑件截 面中温度最高的位置应该在截面 的中部,这个结果描述的是塑件 截面的最高温度。如图2-4-10所 示,产品最高温度92.67℃,最低 温度61.78℃,温差30.89℃。

图2-4-10 产品最高温度

4.3.9.5 产品平均温度

这个结果显示了塑件在冷却 结束时,厚度方向上的温度平均 值。如图2-4-11所示,产品平均 温度最高84.71℃,最低温度 52.62℃,温差32.09℃,温度分 布范围较宽。

图2-4-11 产品平均温度

4.3.9.6 塑件最高温度位置

图2-4-12(a)为塑件上表面最大温度位置结果,图2-4-12(b)为塑件下表面最大温度位置结果。 从图2-4-12可以看出,塑件最高温度位置位于塑件的柱位内。

双击任务视窗中的“工艺设置(默认)”按钮,系统弹出“工艺设置向导-冷却设置” 对话框,各参数设置如下。

(1)“熔体温度”:采用默认值“220℃”。 (2)“开模时间”:采用默认值“5 s”。 (3)“注射+保压+冷却时间”:采用默认值“60 s”。 单击“确定”按钮,完成冷却工艺参数的设置。

4.3.7 创建冷却系统

4.3.2 网格划分与修改

ABS材料介绍

ABS塑料ABS树脂ABS树脂是五大合成树脂之一,其抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,还具有易加工、制品尺寸稳定、表面光泽性好等特点,容易涂装、着色,还可以进行表面喷镀金属、电镀、焊接、热压和粘接等二次加工,广泛应用于机械、汽车、电子电器、仪器仪表、纺织和建筑等工业领域,是一种用途极广的热塑性工程塑料。

ABS塑料-概述ABS树脂是目前产量最大,应用最广泛的聚合物,它将PS,SAN,BS的各种性能有机地统一起来,兼具韧,硬,刚相均衡的优良力学性能。

ABS是丙烯腈、丁二烯和苯乙烯的三元共聚物,A代表丙烯腈,B代表丁二烯,S代表苯乙烯。

ABS塑料-名称化学名称丙烯腈-丁二烯-苯乙烯共聚物英文名称 Acrylonitrile Butadiene StyreneABS塑料-性能一般性能ABS外观为不透明呈象牙色粒料,其制品可着成五颜六色,并具有高光泽度。

ABS相对密度为1.05左右,吸水率低。

ABS同其他材料的结合性好,易于表面印刷、涂层和镀层处理。

ABS的氧指数为18~20,属易燃聚合物,火焰呈黄色,有黑烟,并发出特殊的肉桂味。

力学性能ABS有优良的力学性能,其冲击强度极好,可以在极低的温度下使用;ABS的耐磨性优良,尺寸稳定性好,又具有耐油性,可用于中等载荷和转速下的轴承。

ABS的耐蠕变性比PSF及PC大,但比PA及POM小。

ABS的弯曲强度和压缩强度属塑料中较差的。

ABS的力学性能受温度的影响较大。

热学性能ABS的热变形温度为93~118℃,制品经退火处理后还可提高10℃左右。

ABS 在-40℃时仍能表现出一定的韧性,可在-40~100℃的温度范围内使用。

电学性能ABS的电绝缘性较好,并且几乎不受温度、湿度和频率的影响,可在大多数环境下使用。

环境性能ABS不受水、无机盐、碱及多种酸的影响,但可溶于酮类、醛类及氯代烃中,受冰乙酸、植物油等侵蚀会产生应力开裂。

ABS的耐候性差,在紫外光的作用下易产生降解;于户外半年后,冲击强度下降一半。

笔盖模具设计

7、冷却系统的设计

• 7.1 冷却回路尺寸的确定及布置

• 由于冷却水道的位置、结构形式、孔径、表面状态、水的流速、模具材料等

很多因素都会影响模具的冷却,因此用塑件的平均壁厚来确定水孔直径。塑 件平均壁厚为1.6mm ,尺寸较小,确定水孔直径为8mm 。通过调节水温、

。 水速来满足要求

14

8.1选择注射机型号

• 总质量 M= 3.3925×1.05≈36 g

• ABS的密度为 1.03~1.05g/cm³。

• 满足注射量: V机≥V塑件/0.80

• 式中 V机——额定注射(cm³)

• V塑件---塑件与浇注系统凝料体积和(cm³)

• V机= V塑件/0.8≈ 4.3cm³

• 或满足注射量M机≥M塑件/0.8

构形式和规格。

• 选用A3型模架 GB/T 12556.1-1990 • 动模板厚A=40mm • 推件板厚度=16mm • 固定板厚度B=32 • 垫块厚度C=63 • 模具厚度:H模=40+A+B+C+32=191mm • 模具外形尺寸:160×160×191mm

17

8.3选择注射机型号

• 3)、校核注射机

寸参照图1-04 )

•

F= [8×30×(3.14×5.1×5.1- 3.14×1.7×1.7)+30×(10×10+3.14×5×5)] =79298.2

•

PF= 30×79298.2 = 2378946N≈23.79KN

•

根据以上分析与计算.查《模具设计指导》表6-24

•

初选注射机的型号为:XS-Z-30

• 至此,感谢学校,感谢老师在这两年里对我的谆

音响外壳注塑模具设计

摘要本论文的题目为音响外壳注塑模设计,按照给定的塑料零件的结构特色、精度水平和材料对塑料零件进行分析,了解音响外壳的基本用途,进行工艺性分析,音响外壳的材质为PC,音响外壳的外形以中心面对称,两侧均有筋板,根据塑件的尺寸大小选择了一模二腔的排列方式,侧浇口进行浇注,对浇注量进行计算,注塑模型使用海天HTF80XB设计的冷却系统,和脱模手段进行了比较和选取,对模具结构进行检查,并对完整的模型进行模流分析,采用NX UG6.0软件用于完成模具的整体设计和完成零件图的绘制,并完成设计规范的编写。

关键词:机械设计;模型设计;CAD绘制二维图;注射机ABStractThe topic of this thesis is the design of injection molding mold for acoustic shell. According to the structural characteristics, accuracy level and materials of a given plastic part, the plastic part is analyzed, the basic purpose of the acoustic shell is understood, and the process analysis is carried out. The material of the acoustic shell is PC. The shape of the acoustic shell is symmetrical in the center, with ribs on both sides. According to the size of the plastic part, a mode of arrangement with two cavities is selected. The side gate is poured, the pouring amount is calculated, and the injection model is used. The cooling system designed by Haitian HTF 80XB, Compared and selected with the demoulding method, the die structure was checked, and the complete model was modeled. The NXUG6 .0 software was used to complete the overall design of the mold and complete the drawing of the part diagram, and the design specification was completed.Key words: mechanical design; die design; CAD drawingtwo-dimensional map; injection machine目录摘要 (I)第1章绪论 (1)第2章塑料材料分析 (4)2.1 塑料材料的基本特性 (4)2.2 塑件材料成型性能 (4)第3章塑件的工艺分析 (6)3.1 塑件的结构设计 (6)3.2 塑件尺寸及精度 (7)3.3 塑件表面粗糙度 (7)3.4 塑件的体积和质量 (7)第4章注射成型工艺及模具结构确定 (8)4.1、注射成型工艺过程分析[5] (8)4.2 浇口种类的确定 (8)4.3 型腔数目的确定 (9)4.4 注射机的选择和校核 (9)4.4.1 注射量的校核 (11)4.4.2 锁模力的校核 (12)4.4.3模具与注射机安装校核 (12)第5章注射模具结构设计 (14)5.1 分型面的设计 (14)5.2 型腔的布局 (14)5.3 浇注系统的设计 (15)5.3.1 浇注系统组成 (16)5.3.2 确定浇注系统的原则 (16)5.3.3 主流道的设计 (16)5.3.4 分流道的设计 (18)5.3.5 浇口的设计 (19)5.4 注射模成型零部件的设计[7] (19)5.4.1 成型零部件结构设计 (19)(1)、凹模宽度尺寸的计算 (20)(2)、凹模长度尺寸的计算 (21)(3)、凹模高度尺寸的计算 (21)(4)、凸模宽度尺寸的计算 (21)(5)、凸模长度的计算 (21)(6)、凸模高度尺寸的计算 (22)5.4.2 成型零部件计算 (24)5.5 排气结构设计 (24)5.7 脱模机构的设计 (24)5.7.1 脱模机构的选用原则 (24)5.7.2 脱模机构类型的选择 (24)5.7.3 推杆机构具体设计 (24)5.8 注射模温度调节系统 (25)5.8.1 温度对塑件的影响 (25)5.8.2 冷却系统之设计规则 (26)5.9 模架及标准件的选用 (26)5.9.1 模架的选用 (26)第6章模具材料的选用 (28)6.1 成型零件材料选用 (28)6.2 注射模用钢种 (28)总结 (29)致谢 (33)参考文献 (34)第1章绪论1.1 塑料简介塑料是高分子聚合物材料,核心的化学成分是树脂,是有机的聚合物,它的特色是可以在一定的温度和压力下流动,可以任意地形成不同形状和大小的结构,塑料零件形成之后,形状不会发生改变。

仪器外观abs、钣金件问题描述

仪器外观ABS、钣金件问题描述随着科技的不断进步,各行各业的仪器设备也在不断更新换代,仪器外观材料的选择和制作工艺的完善对仪器的品质至关重要。

在实际生产和使用过程中,仪器外观的ABS材料和钣金件常常会出现一些问题,影响仪器的整体美观和使用功能。

本文将针对仪器外观ABS、钣金件问题进行描述和分析,为相关行业的从业者和爱好者提供参考和指导。

一、仪器外观ABS问题描述1.1 ABS材料表面出现色差ABS(丙烯腈-丁二烯-苯乙烯)是一种常用的工程塑料,具有优良的机械性能和耐候性,广泛应用于仪器外壳、配件等制作中。

然而,由于ABS材料的生产过程和原材料的质量不同,常常会导致ABS材料表面出现色差的问题。

色差严重影响了仪器外观的一致性和美观度,给使用者带来负面的视觉体验。

1.2 ABS材料表面出现发白、发黄现象在长时间的使用中,ABS材料表面有时会出现发白、发黄等现象,尤其是在高温、紫外线照射、化学腐蚀等环境下更为严重。

这不仅降低了仪器外观的质感和美观度,还可能会降低ABS的使用寿命和性能稳定性,对仪器整体的品质造成负面影响。

1.3 ABS材料表面出现粗糙、气泡、砂眼等缺陷在ABS材料的生产、加工、成型过程中,由于原材料的质量和加工工艺的控制不到位,往往会导致ABS材料表面出现粗糙、气泡、砂眼等缺陷。

这些缺陷不仅影响了仪器外观的整体观感,还可能会影响仪器的耐用性和功能性。

二、仪器外观钣金件问题描述2.1 钣金件边角错误、尺寸不准钣金件是一种常见的仪器外观材料,具有质轻、易成型、成本低等优点。

然而在钣金件的生产过程中,由于模具设计、材料选择、加工工艺等方面的问题,常常会导致钣金件的边角不准确、尺寸不准等问题,影响了仪器的整体外观和质量。

2.2 钣金件表面出现划痕、变形现象在钣金件的运输、存储、安装等过程中,由于外界环境和操作不当,钣金件表面往往会出现划痕、变形等现象。

这些问题不仅降低了仪器外观的整体品质和美观度,还可能会影响仪器的使用功能和性能稳定性。

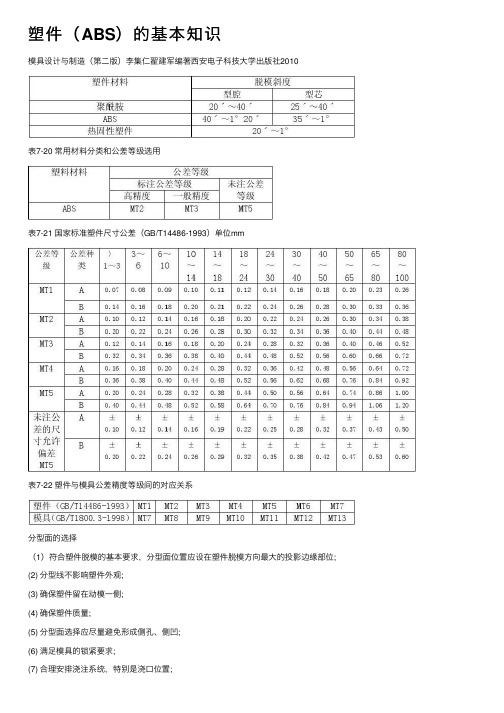

塑件(ABS)的基本知识

塑件(ABS)的基本知识模具设计与制造(第⼆版)李集仁翟建军编著西安电⼦科技⼤学出版社2010表7-20 常⽤材料分类和公差等级选⽤表7-21 国家标准塑件尺⼨公差(GB/T14486-1993)单位mm表7-22 塑件与模具公差精度等级间的对应关系分型⾯的选择(1)符合塑件脱模的基本要求,分型⾯位置应设在塑件脱模⽅向最⼤的投影边缘部位;(2) 分型线不影响塑件外观;(3) 确保塑件留在动模⼀侧;(4) 确保塑件质量;(5) 分型⾯选择应尽量避免形成侧孔、侧凹;(6) 满⾜模具的锁紧要求;(7) 合理安排浇注系统,特别是浇⼝位置;(8) 有利于模具加⼯。

ABS塑料由于具有较⼤的机械强度和良好的综合性能,在塑胶产品制造、电⼦⼯业、机械⼯业和建筑材料等⼯业中占有重要的地位,塑胶产品制造中需要电镀的塑料装饰件⼀般采⽤ABS塑料。

ABS通称丙烯腈-丁⼆烯-苯⼄烯三元共聚物,是由丙烯腈、丁⼆烯、苯⼄烯三种单体共聚⽽成。

由于三种单体的⽐例不同,可有不同性能和熔融温度,ABS 如与其他塑料或添加剂共混,则更可扩⼤⾄不同⽤途和性能的ABS,如抗冲级、耐热级、阻燃级、透明级、增强级、电镀级等,塑胶产品制造中⼀般采⽤到电镀级。

ABS的流动性介于PS与PC之间,其流动性与注射温度和压⼒都有关系,其中注射压⼒的影响稍⼤,因此成型时常采⽤较⾼的注射压⼒以降低熔体黏度,提⾼充模性能。

ABS注塑性能:⼀般的ABS熔点为170℃左右,分解温度为260℃;注塑温度的可调区间⽐较⼤。

注塑时,⼀般使⽤温度为180~240℃;因为橡胶成分的存在,它吸收少量⽔分,⽣产时,需烘⼲,可⽤80~90℃烘⼲1~2h即可;同时,由于橡胶成分的存在,热稳定性差,它⽐较易分解,注塑时,原料不要在料筒内停留太长时间;熔体黏度⽐PS⼤,但浇⼝和流道⼀般,也能充满制品;制品易带静电,表⾯易吸尘埃。

收缩率为5‰;溢边值为0.05mm。

(1)ABS塑料的⼲燥ABS塑料的吸湿性和对⽔分的敏感性较⼤,在加⼯前进⾏充分的⼲燥和预热,不单能消除⽔汽造成的制品表⾯烟花状泡带、银丝,⽽且还有助于塑料的塑化,减少制件表⾯⾊斑和云纹。

电器盒的注射模设计

20**届毕业设计说明书电器盒的注射模设计系、部:学生姓名:指导教师:职称专业:班级:完成时间:任务书指导教师学生姓名课题名称电器盒注射模设计内容及任务内容:1. 装配图一张(包括零件尺寸、精度、材料等)。

2. 生产批量为大批量生产。

3. 零件材料为ABS。

4. 材料厚度为1m。

任务:1. 落料、拉深、冲孔复合模总体设计。

2. 设计说明书一份。

3. 设计图纸齐全。

4. 自选一个重要模具零件编制加工工艺过程。

拟达到的要求或技术指标一、模具1. 保证规定的生产率和高质量的冲压件的同时,力求成本低、模具寿命长。

2. 设计的模具必须保证操作安全、方便。

3. 冲模零件必须具有良好的工艺性,即制造装配容易、便于管理。

4. 便于搬运、安装、紧固到冲床上并且方便、可靠。

5. 保证模具强度的前提下,注意外形美观,各部分比例协调。

二、说明书1. 资料数据充分。

2. 计算过程详细、完全。

3. 公式的字母含义应标明,有时还应标注公式的出处。

4. 内容条理清楚,按步骤书写。

5. 说明书要求由计算机打印出来。

三、设计图纸1. 模具总装图一张。

2. 全部模具零件图纸,总图纸量不少于2.5张零号图面进度安排起止日期工作内容备注2007.12.20—2008.01.062008.01.07—2008.02.262008.02.27—2008.03.012008.03.02—2008.04.092008.04.10—2008.04.202008.04.20—2008.05.022007.05.02—2007.05.102007.05.10—2007.05.20完成毕业设计的选题和开题报告。

对设计的相关资料进行整理。

进行设计的初期计算。

设计模具的结构。

绘制装配图和零件图。

对整个设计进行合理性检查。

设计说明书的输入以及毕业答辩的准备。

毕业设计答辩。

主要参考资料[1]屈华昌.塑料成型工艺与模具设计.北京:机械工业出版社,1995[2]黄毅宏,李明辉主编模具制造工艺.北京:机械工业出版社,1999.6[3]《塑料模设计手册》编写组编著.塑料模设计手册.北京:机械工业出版社,2002.7 [4]李绍林,马长福主编.实用模具技术手册.上海:上海科学技术文献出版社,2000.6 [5]. 王树勋.注塑模具设计与制造实用技术.广州:华南理工大学出版社,1996.1 [6]. 李绍林.塑料²橡胶成型模具设计手册.北京:机械工业出版社,2000.9教研室意见年月日系主管领导意见年月日摘要所谓塑料注射模,就是预先在两块或者多块模具专用金属上面挖出一个空的腔体。

风扇叶注塑模具设计

风扇叶注塑模具设计机械设计制造及其自动化200703536 孙桂兰指导老师刘晓琴(讲师)摘要:本文以日用电风扇叶片缩型为例,提出了对风扇叶的注塑模具设计。

根据注塑模具的工艺分析、生产规模等要素,选定了注塑机系列,确定了注塑模具的结构。

全文对模架机构进行了详尽的设计与定义,采用特殊分型面进行分模,实现塑件的顺利顶出。

根据塑件特性,详尽设计了注塑模具的浇注系统、冷却系统和顶出系统。

关键词:风扇叶,注塑模,注塑机,Solidworks,AS塑料工业是当今世界上增长最快的工业门类之一,而注塑模具是其中发展较快的种类,因此,研究注塑模具对了解塑料产品的生产过程和提高质量有很大意义。

1注射模可行性分析及注塑设备的选择1.1注射性能分析1.1.1注射成型工艺的可行性分析风扇叶形状复杂,壁厚不均,尺寸精度要求较高,而且有较高的表面质量和尺寸稳定性要求,因此对模具和设备的要求也较高。

而注射成型方法具有如下优点:几乎没有复杂性限制,容许模具内有不同塑料的成型型腔;塑件可小到不足1克,大到几十千克,没有限制;在一定温度范围内具有适宜流动性的热塑性塑料;可注射高精度的塑件,有较好的表面质量和尺寸稳定性;生产率中等,循环时间主要由塑件壁厚决定,最短可在十几秒内,可增加每模的型腔数来提高生产率。

由以上塑件的特点和注射成型工艺的优点分析可知:该塑件适合于采用注射成型方法。

1.1.2注射成型工艺要求风扇叶外表面要求较高,因此其表面粗糙度取Ra0.4mm,而其内表面由于是风扇基座的内部,为顾客视线所不及,故不影响其外观视觉质量。

从简化加工工艺和节约加工成本的角度考虑,其内表面选用的表面粗糙度为Ra0.8mm。

按SJ1372—1978标准,塑料件尺寸精度分为8级。

本塑件所用材料为AS塑料,由此查资料[5]可知,本塑件宜选用5级精度。

塑件尺寸精度与模具的制造精度密切相关,根据塑件零件图确定模具精度等级为IT8。

AS的成型收缩率较小(0.2-0.6%),而且塑件对型芯的包紧面积也较大,所以应取较大的脱模斜度。

台灯底座注射模具设计

摘要本文主要介绍了台灯底座塑料件的注射模具设计,台灯底座是台灯装置中的一个塑料组件,其材料为ABS塑料,根据ABS塑料成型的工艺特性和产品的使用要求,对测绘的产品尺寸和工艺分析,选择了合适的分型面,对模具进行了成型零件、浇注系统、推出机构和复位机构进行设计。

此外,本文还详细说明了台灯底座塑料件的模具设计原则、成型零件尺寸的计算过程和其模具的工作原理。

最后在设计过程中运用UG、Auto CAD2006软件进行注塑模结构设计与计算并绘制出模具总装图以及主要零件图的绘制。

并确保模具结构的可靠性、合理性、实用性。

关键词台灯底座;模具设计; ABS塑料; UG;AbstractThis text mainly introduced the injection mold design of the table lamp base. the table lamp base was one plastic subassembly of table lamp. It’s material was ABS plastics. According to the fashioned processing property of ABS and the operating requirement of the product, the product was proceed detailed technical analysis. Through the product's size and the conclusion of technical analysis. choose the favorable parting plane and designed the modeling part, runner system , pullout institution and reset institution. In the end I completed designing the assemble diagram and the major pa rts' diagram and made sure the credibility, rationality, and the function of the molding tool structure. In addition. The article also details the lamp base plastics mold design principles, forming part of the calculation process and its mould works. Finally the application in the design process, UG Auto CAD2006 software for the structural design of the injection molding and calculates and draws out the mould assembly diagrams, and drawing of the main parts. And make sure that the mould structure of reliability, rationality, practicality.Keyword:table lamp;mold design;ABSplastic;UG;目录前言 (1)第一章塑料产品分析及其工艺特点 (2)1.1产品结构工艺性分析 (2)1.1.1 塑料的分析 (2)1.1.2 塑件的工艺分析 (3)1.2塑件产品图的测绘 (3)第二章注射成型方案分析 (4)2.1分型面及其选择 (4)2.2浇注系统分析 (4)第三章模具的机构设计 (6)3.1模架的选择 (6)3.2塑件的成型设备选用 (6)3.2.1分型面投影面积的计算 (6)3.2.2 塑件及浇注系统的体积的计算 (6)3.2.3 注塑机的选择 (7)3.3成型零部件设计 (8)3.3.1 成型零部件的结构设计 (8)3.3.2 成型零部件的工作尺寸计算 (9)3.4浇注系统的设计 (12)3.4.1 主流道的设计 (16)3.4.2 分流道的设计 (17)3.4.3 浇口的设计 (17)3.4.4 定位圈的设计 (20)3.5推出机构的设计 (20)3.5.1 推出脱模机构的选用 (21)3.5.2推杆设计 (21)3.5.3 推管推出机构设计 (23)3.6复位机构的设计 (23)3.7冷却系统的设计 (23)第四章注塑机的校核 (24)4.1注塑量的校核 (24)4.2注塑机锁模力的校核 (24)4.3最大注射压力的校核 (24)4.4开模行程及装模高度的校核 (24)第五章模具的工作原理和模具结构特点 (25)5.1模具工作原理 (25)5.2模具结构特点 (26)结术语 (27)致谢 (28)参考文献 (29)前言由于塑料具有很多优良的性能和特点,近几年来它在各个领域得到了越来越广泛的应用。

四通管接头注塑模具设计

本科毕业设计(论文)通过答辩设计题目:四通管接头的设计系别:机械工程系专业:模具设计与制造班级:姓名:学号:指导教师:完成时间:摘要此毕业设计课题的制品名称为“四通管接头”,用于部件的连接。

制品材料为:ABS(丙烯腈—丁二烯—苯乙烯共聚物),此材料有良好的耐化学腐蚀、表面硬度、加工性和染色性。

制品的壁厚、熔料温度对收缩率影响极小。

ABS有较强的抗冲击强度,且在低温下也不迅速下降。

ABS有一定的硬度和尺寸稳定性,易于成型加工,经过调色可配成任何颜色。

此制品是批量生产,所以我将设计一套塑料成型模具。

在设计模具时需要考虑制品的一些特点。

制品的主要特点是其有一个上下贯穿孔,两侧也有一个贯穿孔,且上下孔相对比较大且深,复杂。

塑件的尺寸精度有一定的要求,外型需光洁不得有划伤,总体尺寸大小适中。

取塑件的最大截面为分型面,大小两孔分别上下放置,左右相同孔位于两侧,需要抽芯。

由于塑件尺寸较小,采用一模两件,能够适应生产的需要,侧浇口去除方便,模具结构孔不复杂,容易保证塑件的质量。

开模后,塑件包紧动模型芯的力比较大,采用推管推出,推出力比较平稳,塑件不易发生变形。

目录前言··(3)一.塑件分析··(4)二.分型面的设计··(6)三.注射机的选择··(7)四.根据制品尺寸,设计成型零部件··(11)五.型腔壁厚计算··(18)六.浇注系统的设计··(21)七.推出机构的设计··(24)八.导柱导向机构的设计··(25)九.侧向分型与抽芯机构··(27)十.温度调节系统的设计与计算··(31)十一.模架的选择··(33)十二.设计说明··(34)十三.模具的装配··(34)十四.试模··(36)十五.修模··(37)后记··(38)参考文献··(39)前言时光转瞬即逝,我在扬州职业大学求学也即将历满三个寒暑,虽不敢说学业有成,却有幸得到诸多师长的殷殷教诲,这是我最大的收获。

手机充电器外壳注塑模具设计毕业论文(doc 33页)

手机充电器外壳注塑模具设计毕业论文(doc 33页)四川理工学院成人教育学院毕业设计(论文)题目―手机充电器外壳注塑模设计―教学点重庆科创职业学院专业机械模具BK311101年级2011级姓名彭军指导教师王新设计(论文)要求(1)充电器外壳工艺性分析。

(2)注塑模具的结构设计,零件的体积和质量分析。

(3)注塑机的选择及参数校核。

(4)模具的工作原理及调试。

参考资料(1) 骆志斌主编.模具工实用技术手册.江苏科学技术出版社。

(2) 陈锡栋,周小玉主编.实用模具技术手册.机械工业出版社。

(3) 张国强.注塑模设计与生产应用.化学工业出版社 (4) 张维和.注塑模具设计实用教程[.化学工业出版社。

摘要充电器外壳注塑模设计摘要本文主要介绍的是充电器外壳注塑模具的设计方法。

首先分析了充电器外壳制件的工艺特点,包括材料性能、成型特性与条件、结构工艺性等,并选择了成型设备。

接着介绍了充电器外壳注塑模的分型面的选择、型腔数目的确定及布置,重点介绍了浇注系统、成型零件、合模导向机构、脱模机构、定距分型机构以及冷却系统的设计。

然后选择标准模架和模具材料,并对注射机的工艺参数进行相关校核。

最后对模具的工作原理进行阐述,以及在安装调试过程中可能出现的问题进行总结、分析,并给出了相应的解决方法。

本文论述的充电器外壳注塑模具采用三板式结构,即浇注系统凝料和制件在不同的分型面脱出,采用一模四腔的型腔布置,最后利用推板将制件推出。

关键词:充电器外壳;注塑模;三板模;浇注系统;脱模机构;定距分型机构。

AbstractThe mould injection design of charger shellAbstractThe designing methods of injection mould of the charger shell are mainly introduced in this paper. First, the technological characteristics are analysed, including material properties, forming characteristics and conditions, the process of the structure, the forming equipment is selected.Then the parting line is selected, the number of cavities is determined.The specific introduction are made on gating system, cooling system,Molding parts, Steering mechanism, moulding mechanism, and spacer parting institutions.Then the standard mould bases and Mould materials are selected.and the technological parameters of the forming equipment is checked. Finally, problems that may emerge during the mold installation process are analysed and the appropriate solutions are provided.Threepence mould is used on the design of charger shell,that is pouring material and the plastic parts are ejected from different parting lines. there are four cavities in this mould,finally a stripper plate is used to push off the charger shells.Keyword:Charger shell;Injection mould;Threepence mould;Gating system;Moulding mechanism ; Space parting institutions目录目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 选题的依据及意义 (1)1.2 国内外研究现状及发展趋势 (1)第二章充电器外壳工艺性分析 (4)2.1 材料性能 (4)第三章充电器外壳注塑模具的结构设计 (7)3.4.2 分流道截面设计及布局 (10)3.4.3 浇口设计及位置选择 (11)3.4.4 冷料穴设计 (12)3.4.5 浇口套的设计 (12)3.5.1 型腔、型芯结构设计 (13)3.5.2 成型零件工作尺寸计算 (15)3.7.1 脱模力计算 (18)3.7.2 浇注系统凝料脱出机构 (18)第四章注射机相关参数校核 (21)第五章模具的工作原理及安装、调试 (24)5.3 试模 (25)总结 (28)参考文献 (26)第一章绪论1.1 选题的依据及意义随着现代制造技术的迅速发展、计算机技术的应用,在玩具产业中模具已经成为生产各种玩具不可缺少的重要工艺装备。

电器插头塑料模具设计

毕 业 设 计( 2009 ~ 2010 学年第 一 学期)学校名称:成都航空职业技术学院系 别: 机械工程系专 业: 模具设计与制造班 级: 10556班学 号: 053098学生姓名: 李 亚 波指导教师: 张老师完成时间: 2010 年 1 月 8 日摘要摘要:对电器插头的模具设计。

分析塑件工艺性。

塑件工艺分析主要从以下几个方面进行,塑件使用性能、制件技术要求和生产要求、塑件尺寸精度分析、塑件表面质量分析、塑件的结构工艺性分析、品种结构特点。

再是对注塑机的选择,包括注射机的初选和注射机有关参数的校核,最后确定注射机。

通过以上分析后在对注射模的结构进行设计:分型面的选择和确定、型腔数目的确定及型腔的排列、浇注系统的设计、成型零件结构设计、抽芯机构设计、推出机构的选择、排气结构设计、冷却系统的设计、标准模架的选择。

再就对成型零件尺寸进行计算,确定工艺参数。

最后在设计中的体会和致谢。

关键词:塑料模具、工艺性分析、注塑机、注射模的结构A b s t r a c t:A p p e a r a n c e s h e l l m o u l d s p i e c e o f p l a s t i c m o u l d d e s i g n.C a r r y o u t m a n u f a c t u r a b i l i t y a n a l y s i s o n t o m o u l d i n g a p i e c e f i r s t. T h e i n d u s t r i a l a n a l y s i s m o u l d i n g a d o c u m e n t c a r r i e s o u t t h e s t r u c t u r e c h a r a c t e r i s t i c u s i n g a f u n c t i o n p i e c e , m a k i n g p i e c e o f s p e c i f i c a t i o n a n d p r o d u c i n g t h e r e q u e s t,s t r u c t u r e m a n u f a c t u r a b i l i t y a n a l y s i s , b r e e d m o u l d i n g p i e c e o f d i m e n s i o n a c c u r a c y a n a l y s i s , m o u l d i n g p i e c e o f s u r f a c e q u a l i t y a n a l y s i s , m o u l d i n g a d o c u m e n t , m o u l d s m a i n l y f r o m s e v e r a l t h e f o l l o w i n g a s p e c t.C h o i c e b e i n g a n i n j e c t i o n m a c h i n e t h e n,s c h o o l a b o u t p a r a m e t e r e x a m i n e s i n c l u d i n g i n j e c t i n g t h e m a c h i n e p r i m a r y e l e c t i o n a n d i n j e c t i n g m a c h i n e. D e s i g n t h a t b y t h e f a c t t h a t a l l a b o v e a n a l y s e s t h e q u e e n i n b e i n g i n p r o g r e s s t o t h e s t r u c t u r e i n j e c t i n g a m o d e l: T h e m a r k o f t y p e c h o i c e s o f t a n d f l o u r y s u m a s c e r t a i n s , t y p e c a v i t y n u m b e r a s c e r t a i n i n g t h a t a n d t y p e c a v i t y a r r a n g e m e n t,s y s t e m a t i c d e s i g n o f t e e m i n g,m o l d i n g p a r t p h y s i c a l d e s i g n,t a k e c o r e o r g a n i z a t i o n o u t。

模具毕业设计92仪表外壳塑料模设计

如图1所示塑件为某仪表外壳,材料ABS,壁厚2mm,批量生产。

分析塑件的工艺性能,设计其模具,编制模具零件的加工工艺。

图1仪表外壳塑件图一.塑件的工艺分析1.塑件的原材料分析,如下表一所示:2.塑件的尺寸精度分析:此塑件有三个尺寸有精度要求,分别是66+0.34.46+0.26.18-0.18均为MT12级塑料件精度,属于中级偏高级的精度等级,在模具设计和制造过程中要严格保证这三个尺寸精度的要求。

其余尺寸无特殊要求,为自由尺寸,可按MT5塑料件精度查取公差值。

3.塑料件质量分析:该塑件是某仪器外壳,要求外表美观、无斑点、无熔接痕,表面粗糙度可取Ra1.6,而塑件内部没有较高的粗糙度要求。

4.塑件结构工艺性分析:此塑件外型为方形壳类零件,腔体为8mm深,臂厚均为2mm,总体尺寸不大不小,塑件成型性能良好;塑件的两边各有一个对称的类三角凸起标记,高0.2mm,同样要求轮廓清晰,成型它的模具工作零件可用电火花成型加工,相应的要设计出它的电极。

二.成型设备的选择与模塑工艺参数的编制1.计算塑件的体积根据零件的的三维模型,利用三维软件直接可查询到塑件的体积为V1=9563.66mm3浇注系统的体积:V2=1551.52mm3一次注塑所需的塑料总体积为:V1+V2=11115.18mm32.计算塑件的质量:查手册取密度p=1.05*10-6kg/mm3塑件的质量:M1=V1*p=0.010(kg)=10(g)塑件与浇注系统的总质量:M=V*p=0.0117(kg)=11.7(g)3.选用注射机根据塑件的形状,取一模一件的模具结构,结合学校现有的成型设备,初步选取螺杆式注射成型机HS120A V。

4.塑件注塑成型工艺参数如表二所示,试模时,可根据实际情况作适当调整;模塑料成型工艺卡如表三所示。

表三仪表壳模塑工艺卡三.模具结构方案的确定1.分型面的选择分型应该选择在塑件截面最大处,尽量取在料流末端,利于排气,保证塑件表面质量,该零件的分型面如图2所示,取塑件的底,图三为型芯和型腔的分割简图。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

塑料模具设计

ABS 电器盖

技术要求:1、外表无痕,表面粗糙度Ra3.2;

2、未注倒角R0.5,未注尺寸公差取MT5 级精度;

3、大批量生产。

一.塑件的工艺性分析

1.使用性能、制件技术要求和生产要求使用性能、该塑件为盖状,用于防尘。

根据要求,采用大批量生产,采用注塑成型。

2.了解塑件材料

ABS 属于热塑性无定型料,流动性中等,溢边值为0.04 毫米左右,吸湿性强,成型前须

充分干燥。

4.塑件表面质量分析

①必须避免在塑件的分型面处出现毛边;

②注意通孔处不出现锐边;

③表面粗糙度只有塑件外形要求Ra3.2,其它部位没有较高粗糙度要求。

5.塑件的结构工艺性分析

(1)塑件厚度为 2 ㎜,壁厚均匀,塑件成型性能良好;

(2)塑件本身有一定斜度,利于脱模;

(3)从塑件结构看,设置一个分型面。

注射机的选择

(一)注射机的初选

1.塑件的体积计算塑件的体积计算利用

PRO/E 软件进行三维实体建模,并可直接通过软件进行分析,查询到塑件的体积为:

2.计算塑件的质量

根据“中国模具设计大典”[3]查得:ρ=1.02——1.16g/cm3,根据塑件形状及尺寸,采用一模一腔的模具结构, 塑件和浇注系统的质量:

W 总=ρ(V 件+V 浇)

=1.09×20.46

=22.3 g

3.注塑机的初选择

查手册ABS 的注射压力600~1000(10 )帕,塑件较简单,取P=70Mpa

(1)塑件投影面积计算A=117×60-25×40=60.20cm

(2)型腔压力计算P 腔=2/3×P=46.7Mpa

(3)锁模力计算

根据计算,查表(2—33)初选螺杆式注射机:XS-ZY-60。

(二)注射机有关参数的校核和最终选择

1.模具闭合高度的校核

模具闭合高度的校核安装模具的高度应满足:Hmin<H<Hmax

设计模具高度为H 总=237mm

由于XS-ZY-60 型注射机所允许模具的最小厚度为Hmin180mm,最大厚度为Hmax200mm,所以,模具闭合高度不能满足安装要求。

改选XS-ZY-125 型,最大装模高度Hmax=300mm,最小装模高度Hmin=200mm H 总=237mm 介于二者之间,满足模具厚度安装要求。

2. 注射机有关参数

XS-ZY-125 型注射机的主要参数

3.模具开模行程校核

模具开模行程应满足:Sm<Sz

其中:Sz 为最大开模行程,查注射机XS-ZY-125 型Sz=300mm,

Sm 为模具的开模行程;

Sm=塑件的高度+浇注系统的高度+顶件的顶出高度+(5-10)mm =15+50+20+7=92mm 可见Sm<Sz ,XS-ZY-125 满足其开模行程

4.模具安装部分的校核

该模具的外形尺寸为250mm×250mm ,XS-ZY-125 型注射机模板最大安装尺寸为428mm×458mm,故能满足模具安装要求。

5.注塑机的参数校核

可见满足校核式,即所设计模具注射量满足XS-ZY-125 最大注射量要求。

②注射机压力的校核P 机≥P 塑P 机——注射机的最大注射压力,

P 塑——成型塑件所需的注射压力,

一般ABS 取100~120Mpa,XS-ZY-125 注射机的最大注射压力P 机=150Mpa,可见

XS-ZY-125 注射机满足ABS 注射压力的要求。

综合验证,XS-ZY型注射机完全能满足此模具的注射要求。

盖注塑模的结构设计

1.分型面的选择和确定

按塑件结构,有两种分型面方案

方案1 与方案2 相比,方案1 型芯设在动模,开模后塑件包在型芯上留在动模,符合分型面设计原则,简化了模具结构,且缩短了流道,节约材料,提高经济效益,故采用方案1 设计故采用方案设计。

2.型腔数目的确定及型腔的排列

根据小批量生产要求,本模具采用一模一腔塑件型腔设置在模具对称中心一模一腔,一模一腔成型。

3.浇注系统的设计

分析:

由于一模一腔,将浇注系统设在塑件中央孔处,如果采用轮辐浇口,模具结构简单,易于加工,但需要修剪浇口,如不慎,会损伤塑件孔壁;若采用潜伏式浇口,不但避免塑件侧壁因修剪浇口而损伤,而且浇口能自动切断,模具结构也不算太复杂,提高了经济效益。

因此确定采用潜伏式浇口采用潜伏式浇口。

采用潜伏式浇口。

浇注系统结构如下图

①主流道尺寸设计

查表得知XS-ZY-125 型注射机的喷嘴孔直径d0=Φ4、喷嘴球半径R0=12,故,取模具浇口套主流道小端直径为

d= d0+0.5=4+0.5=4.5mm

模具浇口套主流道球面半径为

R= R0+(1~2)=6+2=8m

将主流道设计成圆锥形,锥度取4°。

②分流道的形状及尺寸

由于制件较小、ABS 流动性较好,并且考虑加工方便,分流道截面取半圆形,半圆直径Φ=8。

分流道设置在分型面。

③进料位置的确定

潜伏式浇口采取对称分布,两点进浇,浇口设在杆上。

④冷料穴的设计

冷料穴设置在主流道的末端,采用倒锥形的拉料穴拉料。

4、成型零件结构设计

考虑到塑件的外形简单,采取整体式型腔结构,外形完整无拼缝。

型芯形状由于有圆弧面,为方便加工和更换,设计为组合式,将镶件以台阶方式固定在大型芯上,大型芯底面也加工成台阶式,固定在型芯固定板上。

5.推出机构的选择

为便于进料,内侧设置防转推杆,由于塑件内形是弧面,为保证塑件在推出时不变形,均设计为成型推杆,推杆台阶部分应防转。

采用推杆推出机构,加工简单,更换方便,推出效果好。

6.排气结构设计

热塑性塑料模具排除的气体量比较少,利用模具分型面的间隙排气。

7.冷却系统的设计

从模具结构看,重点是冷却型腔和浇注系统,故冷却水孔开设在凹模型腔板上,并分布在浇注系统和型腔周围。

由于型腔尺寸较大,开水孔后对其强度有一定的影响,为了保证强度和刚度,适当增加型腔板厚度。

8.标准模架的选择

通过相关计算,根据表(2—86)

选择,①定模由两块模板组成,动模由

两块模板组成;②采用推杆推出制件。

③定模座板厚25mm,,支承板厚32mm,垫块厚80mm,动模板厚25 mm。

设计计算

1.成型零件的尺寸计算成型零件的尺查有关手册得ABS 的收缩率为Q=0.4%-0.5%,故

平均收缩率为Scp=0.0045。

根据塑件尺寸公差要求,

模具的制造公差取δz=∆/4。

成型零件尺寸计算如下:

2.脱模力计算

由式(9.6—1)[3]知,Qe=Qc+Qb

式中Qc—制品对型芯包紧的脱模阻力(N);

Qb—使封闭壳体脱模需克服的真空吸力(N),Qb=0.1Ab,0.1 的单位为Mpa,Ab 为型芯的横截面面积(mm)²,Ab=56.4×114.8=6475mm²,Qb=0.1×6475=647.5N。

对于矩形制品dk=(l+b)/2 =(54+30)/2=42 dk/t=42/2=21﹥20 属于厚壁制品。

由式(9.6—5)[3]知,Qc=[2(l+b)EεhKf]/(1+u+Kλ)cosβ

式中E—塑料的拉伸弹性模量(Mpa),查表(9.6—1) [3],取1.95×103;

ε—塑料的平均成形收缩率,查表(9.6—1)[3],取0.6%;

u—塑料的泊松比,查表9.6—1,取0.3;

l、b—矩形型芯断面的两边长度(mm);

β—型芯的脱模斜度;

h—脱模方向高度(mm);

Kf—脱模斜度修正系数,

由式(9.6—6)[3] 知,

Kf=(f cosβ-sinβ)/(1+ f cosβsinβ) =(0.45 cos6- sin6)/(1+0.45 cos6 sin6)=0.3

f—制品与钢材表面之间的静摩檫系数,查表9.6—1,取0.45;Kλ—厚壁制品的计算系数。

由式(9.6—7)[3] 知,Kλ= 2λ2/(c osβ+2λcosβ)

式中λ—比例系数,λ=rcp/t;

β—塑件脱模斜度。

rcp—型芯的平均半径(mm)(对于矩形型芯,,rcp=(l+b)/∏=(54+30)/ ∏=26.7 mm);

Kλ=2×(26.7/2)2/[cos6+2×(26.7/2)×cos6] =13.4

Qc=[2(54+30) ×1.95×103×0.6%×15×0.3]/[(1+0.3+13.4)×cos6] =6017N

则Qe=647.5+6017=6179 N

3.导柱长度计算

L=固定段长度+导向段长度+引导段长度[2]

=1.5×导柱直径+53+1/3×导柱直径

=90mm

导柱和导套与固定板采取H7/K6 过渡配合,导柱导向段与导向孔采取H7/f7 间隙配合。

3.推出机构计算推杆工作长度按公式L 工=S+推杆行程+3mm[2]=16+38+3 =57 mm

模塑的工艺规程的编制

盖模塑工艺卡

主要零件的加工工艺过程(1)型芯零件图

型芯的加工工艺过程

(2)型腔板零件图

型腔板加工工艺过程。