7ADCA的工艺路线选择

7―ACT生产工艺的优化与头孢曲松钠质量的提高共4页文档

7―ACT生产工艺的优化与头孢曲松钠质量的提高1 主要内容该文在对7-ACT生产成本的降低方式上出发,简单叙述降低成本的实验方案,该方案的设计中,把7-ACT的质量符合中间体质量标准作为基础,主要研究目标就是怎样提高7-ACA的利用率。

7-ACA合成7-ACT路线(见图1)。

对图1分析研究,7-ACT中含有氨基和羧基,在不同的酸碱环境下呈现性质有所不同,并且很容易和酸、碱混合后产生不同的盐并溶于水溶液。

所以,在实验过程中,应该适当的控制酸、碱程度,尽量让其以中性的形态析出。

该文结合正交法[4,5]来提高7-ACA的利用,而7-ACT的收率的提高则应该在控制结晶方面来实现,最终来达到降低7-ACT制造成本的目的。

2 实验部分2.1 实验仪器及试剂(1)高效液相色谱仪(安捷伦,仪器编号Lk-20AT),分光光度计(写型号)、pH计(仪器编号Lk350)、水分滴定仪(仪器编号Lk008)、电热恒温鼓风干燥箱(仪器编号Lk6903)。

(2)试剂:7-ACA(含量99.2%,批号1307011,鲁抗医药),7-ACT 标准品(纯度99.5%,批号1305024,鲁抗医药)、三嗪环(纯度99.0%批号1306015,石家庄合佳化工有限公司),乙腈(含量99.3%,批号1306056,鲁抗医药回收车间),BF3.乙腈(固体,含量60%~62%,批号1306022,东营合益化工有限公司)。

2.2 7-ACT的检测(1)检测条件。

色谱柱:C18流速1.0 mL/min波长:263 nm进样量:20 μL流动相:4-庚基-氨基溴化物:pH7.0的磷酸盐缓冲液:柠檬酸钠=(440∶55∶5)(2)检测方法。

取配制的试液,精密量取该溶液20 μL,注入高效液相色谱仪,记录色谱图,按峰面积归一化法计算。

2.3 试验方法7-ACT合成条件优化:反应过程中的反应温度、反应加工过程的长短和主要原材料的投放比例直接影响着7-ACT的收率,所以,反应过程中温度的控制、反应时间的控制以及原材料投放比例的控制是非常重要的,并且应该规定出一定的标准水平,作为优化因素的水平分布。

酶法合成7-ACA及头孢菌素类抗生素的研究进展

史上最快最全的网络文档批量下载批量上传,尽在:/item.htm?id=9176907081 酶法合成7-ACA及头孢菌素类抗生素的研究进展芮菊1张体磊2山东鲁抗医药股份有限公司,山东济宁272100摘要头孢菌素类抗生素在制药工业中占据重要的地位,相关产品的酶法合成备受关注;酶法合成β-内酰胺类抗生素显著提高了合成效率,减少了三废排放。

综述了近年来酶法合成7-氨基头孢烷酸(7-ACA)、头孢唑林、头孢氨苄、头孢拉定的合成方法。

关键词头孢菌素;酶法合成;7-ACAProgress in enzymatic synthesis of 7-ACA and cephalosporinsRui Ju1Zhang Ti-Lei 2Abstract Cephalosporins antibiotics played an important role in pharmaceutical industry. Enzymaticsynthesis β-lactam antibiotics could decline the generation of waste and the cost of production remarkably. This review focuses on the recent progresses of enzymatic semi-synthesis of 7-ACA、c efazolin、cefalexin and cefradine. Keywords cephalosporin; enzymatic synthesis; 7-ACA酶法合成技术始于20 世纪60 年代末70 年代初, 经过30 多年的发展,目前酶缩合反应技术、产品分离以及固定化酶技术等方面取得很大的发展, 配套技术日益完善, 具备了大规模工业化生产的条件, 全球著名的ß-内酰胺抗生素生产厂家如荷兰DSM 公司已有酶法合成的商品头孢氨苄、阿莫西林等产品面世。

7_ADCA生产废水处理的生产性试验研究

132

水处理技术

第 37 卷 第 2 期

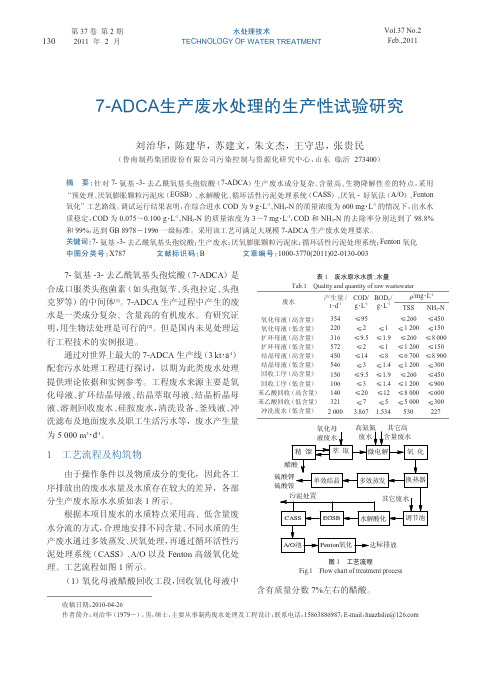

2.6 工艺特点 (1)各类高含量废水首先分类经强化预处理后, 再经第 3 代厌氧反应装置 EGSB 进行厌氧消化处理。 (2)好氧生化处理装置采用 CASS 池系统 、 生 物接触氧化工艺, CASS 池中的生物选择器及活性 污泥的回流作用,可创造合适的微生物生长条件并 选择出絮凝性细菌, 有效地抑制丝状菌的大量繁殖, 改善沉降性能, 防止污泥膨胀[6]。 (3)为保证出水的稳定达标排放采用了 Fenton 高级氧化法。 (4)自动化程度高、 管理方便、 工人劳动强度轻。 通过采用液位及自控装置, 使工艺全过程实现自动化。

CASS池

A/O池 Fenton氧化池 沉淀池 混凝沉淀池 污泥浓缩池 污泥压滤间

总容积 4 000 m3, 4 座,填料 2 套, HRT 为 36 h 准8×16 设计体积流量 210 m3 · h-1,停留时 间 28 h, 总容积 6 840 m3, 有效容积 3 5 850 m 46×15×5 设计体积流量 210 m3 · h-1, COD 容 积负荷 3.5 kg · m-3 · d-1, 停留时间 60 总容积 14 ×103 m3, 4 座, HRT 为 h, 72 h 50×20×6 设计体积流量 210 m3 · h-1,总容积 12×103 m3, 2座 15×8×5 2 座 准 8× 5 有效容积 452 m3, 总容积 502 m3, 2座 25×8×5 容积 1 000 m3, 1座 有效容积 452 m3, 准 8× 5 总容积 502 m3, 2座 27.5×12×6 1 座

Tab.1

废水

氧化母液 (高含量) 氧化母液 (低含量) 扩环母液 (高含量) 扩环母液 (低含量) 结晶母液 (高含量) 结晶母液 (低含量) 回收工序 (高含量) 回收工序 (低含量) 苯乙酸回收 (高含量) 苯乙酸回收 (低含量) 冲洗废水 (低含量)

第十二章-头孢菌素类抗生素生产工艺 第二节 头孢菌素类药物及7-氨基头孢烷酸的生产工艺

4)“三废”处理

该工艺主要副产物是有机硅化合物、D-α-氨基己二酸

正丁酯、HCl气体以及过量的二氯甲烷、甲醇、正丁醇 和有机胺等。

对于有机硅化合物,其主要包含六甲基二硅醚和三甲 基硅醇,可进行回收再利用。

D-α-氨基己二酸是一类非常有用的氨基酸,可作为合

成头孢类抗生素的原料,并广泛应用于医药化工等行业。

18

二、7-氨基头孢烷酸的生产工艺 2. 化学裂解工艺 3)工艺条件及影响因素

由于三甲基硅基易水解,故酯化反应应在无水的条件 下进行,使用无水头孢菌素C钠盐可显著提高反应收率。 氯化反应放热剧烈,故二苯甲胺和五氯化磷需缓慢加 入,并控制温度不超过-25 ℃,可以减少杂质的产生。

19

二、7-氨基头孢烷酸的生产工艺

7-ACA中含有不稳定的β-内酰胺结构和活性伯氨基,

稳定性较差,不宜长期保存。此外,由于β-内酰胺

环张力较大,反应中易发生酰胺键断裂而开环,并 进一步形成高分子聚合物,故在以其为原料制备头 孢菌素类药物时,应注意随时监控产物品质,防止 裂解杂质混入。

13

二、7-氨基头孢烷酸的生产工艺

2. 化学裂解工艺

活性低

4

★ 头孢噻肟(Cefotaxime)的生产工艺

AE活性 酯

5

★ 头孢丙烯(Cefprozil)的生产工艺

邓氏钾 盐

6

1. 化学酰化法 2)3-位取代的合成工艺路线

对于3-位取代的头孢菌素类药物,通常是以含 氮或硫的亲核试剂,如吡啶、吡咯、杂环硫醇等取 代7-ACA3-位的乙酰氧基。

7

★ 头孢曲松(Ceftriaxone)的生产工艺

第十二章 头孢菌素类抗生素生产工艺

第一节 概述

青霉素扩环半合成头孢菌素研究进展4(1)

青霉素扩环半合成头孢菌素研究进展摘要: 以青霉素为原料经过化学方法扩环半合成头孢菌素中间体包括7–ADCA 、GCLE( GCLH) 、3–羟基头孢烯、3–环外亚甲基头孢烷酸和丙二烯羧酸酯类氮杂环丁酮. 在此基础上综述了各中间体合成相关头孢菌素品种, 以及由青霉素扩环制备头霉素和1–氧头孢菌素的研究进展. 同时, 针对目前该领域的发展状况提出了适合国情的由青霉素半合成头孢菌素一些思路和建议.关键词: 青霉素G; 头孢菌素; 半合成; 扩环引言自1929 年, Fleming 偶然发现青霉素以来, 科学家们为了克服青霉素抗菌谱较窄、易引起过敏性休克和性质不稳定等缺点, 在继续对青霉素进行研究的同时不断努力寻找更好的抗生素. 1945 年, Brotzn在对意大利的Sardinia 近海污水进行药物研究时发现了一种对革兰氏阳性细菌() 和革兰氏阴性细菌() 有强抑制的头孢菌素( Cephalosporin) . 头孢菌素的发现和使用对人类抗感染治疗具有重要意义. 但尽管人们经过大量的努力, 头孢菌素仍然难以达到青霉素的发酵水平, 且面临头孢菌素发酵产物混合物分离和纯化难度大等诸多问题. 1963 年, Morin 等首先将青霉素G 或青霉素V 氧化, 扩环为3-去乙酰氧基头孢菌素, 再以五氧化二磷去侧链, 转化为7-氨基脱乙酰氧基头孢烷酸( 7-ADCA) , 从而证明由青霉素母核扩环制备头孢母核的可行性, 此方法为廉价的青霉素转化为较高附加值的头孢菌素提供了可能. 从此, 半合成头孢菌素产量以及品种不断增加, 目前已发展到第四代头孢菌素共计50 余种,其品种数量居各类抗生素首位.1头孢菌素主要合成方法1. 1 头孢菌素的全合成1966 年, Woodward 首次在实验室全合成了头孢菌素C 和先锋霉素I 号,而目前能用全合成方法工业化生产的仅限于1-碳头孢菌素( 1-carbacephalos-porin) 类的氯碳头孢菌素等少数几个品种,但因其产量较低而不适合于大规模生产.1. 2 头孢菌素半合成1. 2. 1 以7-ACA 为母核半合成头孢菌素.7-ACA 主要是由头孢菌素C( CPC) 经化学法或酶法裂解得到, 可对其进行相关结构改造制备各类头孢菌素. 同时, 由于其市场价格相对便宜等原因,7-ACA 仍然是半合成头孢菌素的主要中间体.1. 2. 2青霉素扩环半合成头孢菌素.20 世纪70 年代, 随着内酰胺抗生素作用机理和构效关系研究的显著进步, 研究人员开始探索内酰胺母核修饰的可能性, 并开始研究利用经济的青霉素G 为原料经扩环制备而得头孢菌素中间体, 如, 7-ADCA、GCLE( GCLH) 、3-羟基头孢烯、3-环外亚甲基头孢烷酸和丙二烯羧酸酯类氮杂环丁酮等,并以此来半合成头孢菌素类、1-氧头孢菌素类和头霉素类等新型抗生素.2 青霉素扩环制备C3-位功能化头孢菌素中间体合成及应用在对头孢菌素半合成过程中除了C7-位的修饰以外, C3-位取代基改变及功能化将影响药物动力学性质、药物溶解性和生物活性等, 因此对C3-位改造成为头孢菌素半合成的重要途径.2. 1 7-ADCA 的合成及应用目前, 采用青霉素工业盐扩环转化成7-苯乙酰胺基去乙酰氧基头孢烷酸( 7-ADCA)的工艺已经很成熟, 大部分的医药企业都采用此路线合成7-ADCA, 该合成的关键点是酶法裂解侧链. 通过7-ADCA 可以合成当前全球半合成抗生素销售前列的头孢氨( cefalexin) 、头孢拉定( cefradine) 、头孢羟氨苄( cefadroxil) 等产品( 见图1) .图1以7-ADCA 为原料半合成的主要品种2. 2 GCLE 和GCLH 的合成及应用7-苯乙酰胺-3-氯甲基头孢烷烯酸对甲氧基苄酯( p-methoxybenzyl-7-Phenyl-acetamido-3-chloromethyl-3-cephem-4-carboxylate, GCLE) 和7-苯乙酰胺-3-氯甲基头孢烷烯酸二苯甲酯( diphenylmethyl-7-phenylacetami-do-3-chloromethyl-3-cephem-4-carboxylate, GCLH) , 是从青霉素通过化学转化合成3′–取代的头孢菌素类抗生素的关键中间体, 其合成路线如图2 所示.图2 GCLE、GCLH 的合成路线由于GCLE 和GCLH 分子中C3-位氯甲基的高活性为合成C3-位含有不同基团取代的头孢菌素类抗生素提供了简捷高效的合成方法. 根据药物设计基本原理, GCLE(GCLH) 可合成得到: ①C3-位含双键的头孢菌素类抗生素, 如头孢克肟( cefixime) 、头孢( cefditoren) 等; ②C3–位含硫甲基的头孢菌素类抗生素, 如头孢唑啉( cefazoline) 、头孢曲( cefatrizine) 等; ③C3–位含氮甲基的头孢菌素类抗生素, 如头孢他( ceftazidime) 、头孢匹罗( cefpirome) 等. 其合成产品包括了大多数第一代头孢菌素类抗生素到第四代头孢菌素类抗生素. 图3 显示了以GCLE 和GCLH为母核半合成的主要品种.2. 3 3–羟基头孢烯和3–环外亚甲基头孢烷酸的合成及应用3–羟基头孢烯是制备一系列在头孢烯骨架C3–位直接相连氢或杂原子如氯、甲氧基的口服头孢菌素抗生素的通用中间体. 其合成可以通过对头孢菌素衍生物C3–位的乙酰氧基进行修饰制得.从经济角度考虑, 由廉价的青霉素G 出发, 扩环转化为3–羟基头孢烯是一条更适合工业化的合成路线( 见图4) .早期, 研究人员通过氧化环外双键而得到3–羟基头孢烯.而Hamashima 等采用先氧化后环合的合成策略, 并且使用“一锅烩”的工艺, 制备的烯醇收率达到70% . 由于该工艺使用臭氧氧化, 在生产过程中存在一定的危险性, 后来新的氧化试剂RuCl3/HIO4/CuSO4 已经代替臭氧用于氧化双键,从而使烯醇的收率提高到80%. 此外, 使用BiCl3/Sn 或TiCl4/Sn 做还原性环合反应得到目标产物, 烯醇收率可达85% . 目前上市的产品有头( ceftizoxime) 、头孢布坦( ceftibuten) 、头孢沙定( cefroxadine) 、头孢克罗( cefaclor) 等. 图5 显示了以3–羟基头孢烯和3–环外亚甲基头孢烷酸为母核半合成的主要品种.图3 以GCLE 和GCLH 为母核半合成的主要品种图4 3–羟基头孢烯和3–环外亚甲基头孢烷酸合成路线图5以3–羟基头孢烯和3–环外亚甲基头孢烷酸为母核半合成的主要品种2. 4 丙二烯羧酸酯类氮杂环丁酮的合成及应用丙二烯羧酸酯类氮杂环丁酮中间体是合成3–位直接与氮、硫、氧、氯等杂原子相连的头孢菌素中间体, 同时其也是合成3–羟基头孢烯和3–环外亚甲基头孢烷酸两种化合物的重要原料.Tanaka 等开展了大量的以丙二烯羧酸酯类氮杂环丁酮为中间体的头孢菌素半合成工作, 特别是合成3–正头孢菌素化合物. 图6 为丙二烯羧酸酯类氮杂环丁酮的合成路线.图6丙二烯羧酸酯类氮杂环丁酮的合成路线3 青霉素扩环合成头霉素1971 年, 研究人员首先从某些链霉菌中发现头霉素( Cephamycins) 类抗生素, 其特征是在头孢菌素的C7–位上具有甲氧基, 增强了抗革兰阴性菌的作用, 并且对内酰胺酶的稳定性优于多数头孢菌素.这些物质的发现开创了对新型化合物7甲氧基头孢菌素的合成研究工作: 氧化侧链酰胺的氮, 随后经消除反应形成亚胺而把氧化点转移到7–位碳原子上, 其后立体选择性地在C7–位引入甲氧基.图7 为青霉素扩环合成头霉素工艺路线及品种.图7青霉素扩环合成头霉素工艺路线及品种4青霉素扩环合成1–氧头孢菌素1978 年, Suarato 等从青霉素亚砜酯出发, 经一个新颖的开环方法制得光学活性的4–酰氧基氮杂环丁烷酮, 从而启发人们以6–差向青霉素为起始物合成7–差向–1–氧头孢菌素. Shionogi 公司的科研人员在氧头孢菌素的合成研究方面做出了重要贡献,他们提出了许多有用的合成策略. 目前, 已经有氟氧头孢菌素( flomoxef) 和拉氧头孢菌素( latamoxef)两个产品上市. 图8 为青霉素扩环合成1–氧头孢菌素( 1–Oxacephems) 工艺路线及品种.图8以青霉素扩环合成1–氧头孢菌素的工艺路线与品种5 结语由于现代发酵技术降低了青霉素的生产成本,通过将廉价的青霉素G 经扩环制备而得各种头孢菌素中间体及其产品符合我国国情. 同时, 通过青霉素转化为头孢菌素的合成路线对消化我国过剩的青霉素产品和提高相关产品附加值将起到积极的促进作用. 但由于我国相关医药企业缺乏技术创新意识,只停留在上游产品的低水平重复建设上, 技术含量低、附加值低的产品过剩, 而技术含量高、附加值高的品种不足, 真正意义上的新化学药物研制和开发尚末形成气候. 基于此, 本文认为在采用青霉素扩环半合成头孢菌素工艺路线时应注意以下两点:( 1) 突破青霉素G 转化的合成工艺技术难点,运用新理论、新技术研究和改进工艺, 提高工艺过程的技术创新性, 从而增加产品的附加值. 同时, 关注发达国家即将失去专利保护的优秀药物品种, 以此来开发出一系列我国需求量大的品种.( 2) 紧跟国外新品种的开发动向, 进行新衍生物的开发, 并积极从文献上寻找已报道的优秀的内酰胺类抗生素的侧链, 将此侧链引入新化合物中, 走高起点、快发展的道路.参考文献:[ 1] Morin R B, Jackson B G, Mueller R A, et al. Chemistry of Cephalosp orin Antibiotics . III . Chemical Correlation of Penicillin and Cephalosporin Antibiotics [ J] . J Am Chem Soc, 1963, 85( 12) : 1896- 1897. [ 2] Chauvette R R, Pennington P A, Ryan C W, et al. Chemistry of Cephalosporin Antibiotics . XXI . Conversion of Penicillins to Cephalexin[ J] . J Org Chem, 1971, 36( 9) : 1259- 1267.[ 3] 刘姝晶, 陈耀祖. 头孢菌素C–3 位功能化及合成中间体的研究进展[ J] . 国外医药抗生素分册, 1999,20( 6) : 241-245.[ 4]Woodward R B, Heusler K, Gosteli J, et al. The Total Synthesis of Cep halosporin C [ J] . J Am Chem Soc, 1966, 88 ( 4) : 852-853.[ 5] Farina V, Baker S R, Hauck S I. A General Route to 3–functionalized 3–norcephalosp orins [ J] . J Org Chem, 1989, 54( 20) : 4962- 4966.[ 6] Bodurow C C, Boyer B D, Brennan J, et al. An Enantioselective Synthesis of Loracarbef( LY163892/KT3777) [ J] . TetrahedronLetters, 1989, 30( 18) : 2321- 2324.[ 7] 刘家健. 头孢菌素类品种研发与生产现状探讨[ J] . 中国抗生素杂志, 2006, 31( 2) : 100- 106.[ 8] 王文梅. 头孢菌素中间体GCLE 的合成及应用[ J] . 精细与专用化学品, 2003, 11( 10) : 19- 20.[ 9] 杨艺虹, 张珩, 杨建设. 头孢菌素药物中间体GCLE 和GCLH 的合成技术[ J] . 化工科技市场, 2004, 27( 5) : 19-22.[ 10] Robert R. Chauvette R R, Pennington P A, et al. Chemistry ofCephalosporin Antibiotics . XXIX . 3–Halo and 3–methox y–3–cep hems[ J] . J Am Chem Soc, 1974, 96( 15) : 4986- 4987.[ 11] Kukolja S. Recent Advances in the Chemistry of Lactam Antibiotics [ M] . London: The Chemical Society Burlington House,1977: 181- 188.[ 12] Hamashima Y. Recent Advances in the Chemistry of LactamAntibiotics [ M ] . London: The Chemical Society BurlingtonHouse, 1977: 243- 251.[ 13] Tanaka H,Taniguchi M, Kameyama Y, et al. A Facile Access to 3–Hydroxycep hems from Penicillin G through Bi/Sn or Ti/SnRedo x–Promoted Cycliz ation of 4–( Phenylsulf onylthio ) az etidinones [ J] . Chemistry Letters, 1990, 19( 10) : 1867- 1868.[ 14] TaniguchiM. Development and Industrialization of New Intermediate 3–chloromethy l––cephems f or Cephaiosp orin AntibioticSynthesis [ J] . Nippon Kagaku Kaishi, 1995( 8) : 577- 587.[ 15] Tanaka H, Kamayama Y, Sumida S, et al. A New Short Cut Route to 3–Norcephalosp orins [ J] . Synlett, 1991( 12) : 888 -890.[ 16] Torii S, Tanaka H, Sasaoka M, et al. Process for Preparing an Allenyl Bet a–lactam Compound[ P] . US, 5986091. 1999- 11-16.[ 17] Tanaka H, Yamaguchi Y, Sumida S, et al. Generation and Reaction of Copper ( I ) Hydride in the Copper ( I ) Chloride Tributyltin Hydrid e–NMP System: Synthesis of 3–norcephalosp orin [ J] . J Chem Soc, 1999, 8( 1) : 3463- 3468.[ 18] Baldwin J E, Urban F J, Cooper R D G, et al. Direct 6–metho x–ylation of Penicillin Derivatives. Convenient Pathway to Substituted Betalactam Antibiotics [ J ] . J Am Chem Soc, 1973, 95( 7) : 2401- 2403.[ 19] Koppel G A, Koehler R A. Functionalization of C6( 7) of penicillins and cephalosp orins . On e–step stereoselective synthesis of 7–alp h a–methoxycephalosporin C [ J] . J Am Chem Soc, 1973, 95( 7) : 2403- 2404.[ 20] Raymond A. Firestone R A, Chistensen B G. Functionalization of penicillins at C–6 via N–acylimines for Abstracting. 6–Hydroxy penicillin. Substituted Penicillins and Cephalosp orns . VIII [ J] . JOrg Chem, 1973, 38( 7) : 1436- 1437.[ 21] Suarato A, Galliani C. A New Route to Optically Active 4–acyloxy az etidi n–2–ones [ J] . Tetrahedron Letters, 1978, 19( 42) :4059- 4062.[ 22] Yoshioka M,Tsuji T, Uyeo S, et al. Stereocontrolled Straightforward Sy nthesis of 3–substituted methyl 7–methox y–1–o x–acep hems[ J] .Tetrahedron Letters, 1980, 21( 4) : 351- 354.。

生物酶法制备头孢拉定的工艺研究

生物酶法制备头孢拉定的工艺研究摘要:头孢拉定作为基础用药,市场需求巨大,针对化学合成的各种弊端,采用生物酶催化法制备头孢拉定。

通过通过单因素实验,系统考察各因素对合成反应的反应时间、收率和产品纯度的影响。

最终确定合成反应母核侧链投料比为1:1.3,母核与酶投料比为1:4,反应温度为20~25℃,最终合成反应收率达到135%,产品纯度为98%以上。

本研究为固定化酶反应的工业化生产提供了实验依据,为企业进一步降低成本、提高效益提供了参考与借鉴,具有实际应用价值。

关键词:酶法;制备;头孢拉定;青霉素酰化酶中图分类号:Q814文献标志码:A第一作者:孙晴(1983年—),女,本科,工程师。

研究方向:工业废水处理技术。

***************。

[基金项目]河北省创新能力提升计划项目(NO.22567671H)中图分类号Q814文献标识码A头孢拉定属于第一代半合成头孢菌素,对耐药性金葡菌及其它多种对广谱抗生素耐药的杆菌有迅速而可靠的杀菌作用,在临床上具有广泛的应用价值,是国民需求量较大的基础用药[1-2]。

生产头孢拉定的方法主要有化学法和生物酶法。

目前广泛应用的化学法是将母核7-ADCA和侧链双氢苯甘氨酸甲酯盐酸盐预保护后进行缩合反应,再经过水解、结晶,得到头孢拉定产品。

合成反应需要处于无水和低温的环境中,设备条件要求严苛,反应周期长[3]。

生产过程中需要使用大量有机溶剂和试剂,一方面会造成溶剂残留影响产品质量,另一方面生产废水较多,后期处理难度大,费用高。

由于化学法的诸多缺点,近年来诸多企业开始利用生物酶法合成头孢拉定。

此法是利用固定化的青霉素酰化酶将母核7-ADCA和侧链双氢苯甘氨酸甲酯盐酸盐在常温下进行缩合反应,一步催化即可得到目标产物[4]。

作为催化剂的固定化酶可以回收利用进而节约成本[5]。

该工艺条件温和,反应转化率高,副产物少,而且不使用有机溶剂,对环境友好,与化学法相比酶法更加有利于工业化生产[6]。

7-ADCA与7-ACA医药中间体

@G;I,;与@G;,;医药中间体徐兆瑜!安徽省化工研究院"合肥"’+##6"#摘##要概述了@G氨基G+G去乙酰氧基头孢烷酸!@G;I,;"和@G氨基头孢烷酸!@G;,;"医药中间体的基本性质#并列举了一些以它们为原料合成出的头孢抗菌素药物#同时简介了它们的市场概况和前景$关键词!@G氨基G+G去乙酰氧基头孢烷酸@G氨基头孢烷酸头孢烷酸抗生素医药中间体##@G氨基G+G去乙酰氧基头孢烷酸!简称@G ;I,;"是一种重要的头孢抗菌素半合成医药中间体$头孢抗菌素药物是市场用量较大的抗生素%"&$由于这些药物用量越来越大#而国内目前@G;I,;的合成工艺技术有待提高#产量低#同时在质量上也无法满足国内市场的需求$因此@G;I,;被列入国家急需发展的重点医药中间体之一$@G;I,;合成的头孢氨苄’头孢拉定’羟氨苄头孢菌素’头孢克罗’头孢他美酯等药物都是国内外市场用量比较大的抗生素药物$由于它们的疗效确切#消费量越来越大#是目前国内外较紧俏的药物$@G氨基头孢烷酸!简称@G;,;"也是头孢菌素关键的中间体#已成为当今国际抗生素市场的主角$故@G;,;无疑是合成各种头孢菌素最关键的中间体#若无@G ;,;原料#所有头孢菌素生产必将成为(无米之炊)%’&$世界上一些医药工业发达国家均十分重视对@G;,;的研究开发和生产$ @G;I,;和@G;,;也是生产头孢抗生素母核的两大系列$因此#@G;I,;’@G;,;’!G ;V;’头孢侧链等一起被列入国家急需支持发展的医药中间体#也被列入医药工业"F F F*’##"年的投资重点和结构调整的关键产品$我国年产+##U1化学原料药#需配套的化工原料和中间体达’###多种约$###U1以上$为了满足国内化学原料生产的需要#每年需花费+###万美元进口$###1以上的化工原料和医药中间体%+&$这充分说明研制开发医药中间体的意义重大#且市场前景非常广阔$一$概况@G;I,;是一种重要的头孢类抗菌素半合成中间体#产品为白色或微带黄色的结晶粉末#在水’乙醇或丙酮中不溶#溶于强酸或强碱中#其分子式为,5W"#%’*+(#分子量为’"6$头孢抗菌素药物是市场用量较大的抗生素#而国内@G;I,;的合成技术尚不成熟#生产量低#同时在质量上也无法满足国内市场的需求$因而@G;I,;被列入国家急需发展的重点医药中间体之一$@G;,;的分子式为,"#W"’%’*$(#分子量为’@’-’5$@G;,;的化学名称为+G乙酰氧甲基G$G硫G@G氨基G5G氧G"G氮杂二环%6#’#&5+四川化工与腐蚀控制###第!卷#’##+年第6期 万方数据辛G ’G 烯G ’羧酸!是玉米浆通过头孢菌发酵得到的头孢菌素,!头孢菌素,在酰胺键处水解得到@G ;,;!其结构如下"@G ;,;去乙酰氧基就可转化为@G ;I G,;"##由上可以看出!@G ;I ,;为@G ;,;脱乙酰氧基后的产物#二!合成工艺"4@G ;I ,;传统的@G ;I ,;的合成路线是以青霉素钾为原料!经氧化$硅酯化$扩环$裂解而得#以这种工艺合成的@G ;I ,;用于合成头孢氨苄$头孢羟氨苄等药物成本高!工艺比较复杂!限制了@G ;I ,;的生产#一些企业宁愿从国外进口@G ;I ,;!用于合成相关药物#传统的合成路线过程中!青霉素亚砜硅酯扩环制备头孢‘酸这一催化扩环是整个工艺的关键!其收率的高低主要取决于扩环催化剂的活性大小#采用青霉素钾为起始原料制取@G ;I ,;的反应为"F+第!卷#’##+年第6期###四川化工与腐蚀控制 万方数据##九十年代上海医药工业研究院进行了酶法替代化学法!重排生产@G 苯乙酰氨基G +G 脱乙酰氧基头孢烷酸为@G ;I ,;的工艺研究"开发出新的工艺路线#该法的优点是通过酰法酶种的筛选和紫外光诱变育种获得大肠杆菌g ["!#菌"产菌力稳定$在原有培养基中加入#-$E 酵母膏"使产菌力提高了$#E "菌体得量增加一倍$固定了菌体的有关性质"优化了裂解重排头孢‘酸为@G ;I ,;的最优化条件#该工艺使@G ;I ,;合成成本大幅度降低#近年"河北大学等针对青霉素亚砜硅酯扩环制备头孢‘酸收率低的问题"开发了一种新型的高效扩环剂H 3;B G 6G 甲基吡啶"使扩环反应制取头孢‘酸的收率由过去的5#E 以下提高到F +E 以上"降低了@G ;I ,;的合成成本#最近"清华大学也进行了@G ;I ,;的合成工艺研究"开发出新的工艺路线"新工艺仍采用青霉素钾为起始原料"经过硫氧化!扩环!酶解而得到@G ;I ,;产品###该工艺路线以青霉素钾盐计头孢‘酸收率,@$E $以头孢‘酸计"@G ;I ,;收率,F’E %均为摩尔质量收率&"这些指标远远超过了现有工艺技术指标的水平#生产过程中的中间体头孢‘酸含量,F 5E $最终产品@G ;I ,;含量,@$E "水分&"-#E "完全可以满足进一步合成抗菌素药物的要求#采用这条工艺路线合成@G ;I ,;’"("建设一条"##1)&的生产线总投资6+F 万元"其中设备投资约+!#万元#按’###年材料价格计"每吨@G ;I ,;的原材料消耗成本不会超过@’万元)1"综合工业生产成本将不会超过@@万元)1#而且合成过程中无高压!高温反应条件"不使用强腐蚀性试剂"操作安全’6(#预计国内半合成头孢菌素总需求量约"’##1)&"需要@G ;I ,;5##1左右$国内产量有!##1"消耗@G ;I ,;6##1"国内生产总量不超过+##1)&"余额由荷兰‘)T 1!台湾化学骏祥公司和印度!韩国等供应’6(#@G ;I ,;生产以青霉素为原料"质量收率可达6#E 以上"含量F 5-$E 以上#’4@G ;,;@G ;,;是头孢菌素关键性中间体"已成为当今国际抗生素市场的主角"按销售额计"以头孢菌素和青霉素为主的(G 内酰胺类抗生素发展最快"约占世界抗生素市场的@#E #近"#年来"头孢菌素抗生素发展十分惊人"新品种纷纷登场"如头孢克罗!头孢呋新钠!B L K 1)N 等#目前生产头孢菌素总数在$#种以上"临床常用的头孢品种也在+#个以上#众所周知"任何头孢菌素品种均为半合成产品"即利用发酵头孢菌素,的裂解物@G ;,;加化学侧链缩合而成#故@G ;,;无疑是合成各种头孢菌素的关键性中间体#若无@G#6四川化工与腐蚀控制###第!卷#’##+年第6期 万方数据;,;原料!所有头孢菌素生产必将成为"无米之炊#$世界上一些医药工业发达国家均十分重视@G ;,;的研究和生产%!&$另外!在开发@G ;,;的同时!应该注意‘,?]’@G 苯乙酰胺G +G氯甲基头孢烷酸对甲氧基苄酯!氯亚甲基头孢烯母核(这个医药中间体!它是继@G ;,;)@G ;I ,;之后合成头孢菌素的又一主要中间体!其中以@G ;,;为中间体制备的头孢菌素有!#E 以上可以用‘,?]来生产%’&$如头孢唑啉’,L K &S /0)N L()头孢孟多’,L K &=L A /0()头孢替安’,L K /3)G&=()头孢哌酮)头孢曲松)头孢他定)头孢克肟)头孢替尼’,L K A )N )3(等$采用‘,?]来生产上述品种具有收率高)工艺简单等优点$例如生产头孢7!质量收率达到$"-!!E $"-F +U <V ‘R 可生产"U <‘,?]!该中间体在"F 5!年首先由日本大!公司投产!现已建成"$#1*&的生产线!近年已扩大到+##1*&!进口价大约"##+""#美元*U <!我国已拟在天津和浙江建立生产装置$’###年@G ;,;全球需求量已达到’###1多$据了解!奥地利H )/B >L =)L 公司是当今全球最大的@G ;,;生产企业!该公司的@G ;,;生产能力总计达!##1*&$目前该公司只能满足世界’$E 的需求量$H )/B >L =)L 公司在"F F @年收购了德国赫斯特下属的一家生产@G ;,;的子公司!从而使该公司取代意大利;N 1))/1)B /T(V ;成为全球最大的@G;,;生产企业$在亚洲!日本)韩国为最大的@G ;,;生产国!而中国和印度的@G ;,;生产尚处于起步阶段$无论技术水平)生产能力以及产品价格各方面均无法与欧洲国家及韩国相抗衡$据报道!韩国’家生产@G ;,;的大企业现在已将生产能力扩大了+#+$#E !但这一信息尚未得到证实$三!以@G ;I ,;合成的医药品"4头孢氨苄头孢氨苄又名头孢力新!先锋霉素))苯甘头孢霉素)先锋霉素%5&!分子式,"!W "@%+*6(,W ’*!分子量+!$-6"!于"F !@年投入工业化生产$它是由@G ;I ,;与苯甘氨酸缩合而得$##该品用途广泛!对金黄色葡萄球菌)链球菌)大肠杆菌)克雷白氏菌)肠杆菌及变形杆菌引起的感染均有抗细菌作用!如呼吸系统)尿路及外科手术等引起的感染$在口服头孢菌素中!头孢氨苄应用最广$’4头孢拉定头孢拉定又名头孢雷定)先锋霉素*)环己烯胺头孢菌素)头孢环己烯$它是由苯甘氨酸经还原)烷基化)氯化再与@G ;I ,;缩合而得$+4羟氨苄头孢菌素羟氨苄头孢菌素又名头孢羟氨苄!它是由@G ;I ,;与对羟基苯甘氨酸缩合而得$它的抗菌谱和头孢氨苄基苯一致!但活性比"6第!卷#’##+年第6期###四川化工与腐蚀控制 万方数据头孢氨苄强6!!倍"并且在血浆中的半衰期比头孢氨苄长’倍#64头孢他美酯合成头孢他美酯"分子式,’#W ’$*@(’"分子量$""-"#它是由@G ;I ,;的6位羟基与三甲基乙酸氧甲基结合而成的酯###它是第三代口服头孢菌素"于"F F ’年首先在墨西哥上市""F F !年列入日本抗生物质医药品基准#该品对变形杆菌$克雷白菌$普罗斯威斯登菌和小肠结肠炎耶尔森菌有明显活性"对酿脓链球菌$无乳链球菌有高度活性#该药物对产生(G内酰胺霉的菌株具有强的杀菌作用#在口服后的胃肠道内酯霉作用下水解"生成有抗菌活性的游离酸头孢他美而发挥作用"它在临床上用于治疗呼吸道感染%肺炎$支气管炎$咽喉炎$扁桃线炎&$泌尿系统感染%急性膀胱炎淋球菌性尿道炎$急性肾盂肾炎&等’5(#我国华药$川药$山东新华$鲁抗$白云山等制药厂在"F F F 年就开始建立相关生产线#以@G ;I ,;合成的药物头孢氨苄$羟氨苄头孢菌素对革兰氏阴性菌有非常强的抗菌作用"对吲哚阳性变形杆菌$枸橼杆菌$大肠杆菌$沙门氏菌$绿脓杆菌及流感嗜血杆菌均有抗菌作用"但对葡萄球菌作用较轻#由于@G ;I ,;合成的这几种药品具有抗菌谱广$毒副作用小$无过敏反应及可以口服等特点"其应用很广#在口服头孢菌素类抗生素中"头孢拉定在临床上应用最广#头孢拉定的抗菌作用同头孢氨苄大体相同"头孢氨苄比头孢拉定稍强#据资料显示"在全国十大城市医院用药中"头孢氨苄使用量排在头孢类抗生素用药的前三名#四!@G ;,;合成的药品目前生产任何一代头孢菌素"其生产工艺无一例外均为)@G ;,;Q 化学侧链*经缩合而成’6(#所以@G ;,;是比@G ;I ,;更重要的中间体#它可用来生产数十种头孢菌素抗生素的中间体头孢母核#"4头孢曲松头孢曲松别名氨噻三嗪头孢菌素$菌必治$头孢菌素等#它由氨噻肟酸与助进剂I O 合成;]G 活性酯";]G 活性酯与@G ;,;合成%@["5[&G @G 氨基G +G ’%’"$G 二氢G !G 羟基G ’G 甲基G $G 氧代G ""’"+G 三嗪G +&G 硫甲基(G +G头孢烯G 6G 羧酸缩合$成盐而得’6(#据悉"奥地利生化公司在酰化反应中的合成与精制过程中采用单一的丙酮G水作溶剂"在碱存在下使;]G 活性酯与@G ;,;缩合制取头孢曲松"反’6四川化工与腐蚀控制###第!卷#’##+年第6期 万方数据应收率为F#E!在丙酮中结晶收率为F’4$E"路德在头孢曲松酰化反应中用丙酮G水#"J"$代替,W’,0’!再与;]G活性酯反应!在丙酮中结晶!头孢曲松收率为5$E"头孢曲松钠是瑞士W/K K=&N N?&3/B>L 公司于"F5"年开发的新药!其特点是每天注射一次即可"该药是半合成的第三代头孢菌素!其作用和用途与头孢噻肟大致相同!由于对(G内酰胺霉稳定!临床主要用于敏感菌感染的脑膜炎%肺炎%腹膜炎%皮肤软组织感染等"目前已成为治疗淋病的第一线药物"国内生产厂家有哈尔滨制药总厂%北京制药三厂%河南开封制药厂%河南东方制药集团%广州白云山制药集团%四川长征制药集团等"’4头孢噻肟钠头孢噻肟钠是由德国W/L B>T1公司与法国[/2T T L0G g B0&K公司于"F@@年合成的!它是在@G;,;母核的@位上引入一个氨基噻肟基而得&@’"头孢噻肟是广谱抗生素!属于第三代头孢菌类药物!抗菌谱比头孢呋肟更广!对革兰氏阳性菌%革兰氏阴性菌%需氧菌和某些厌氧菌均有很强的抗菌活性!特别对革兰氏阴性菌杀灭作用更强"抗菌谱包括嗜血性流感菌%大肠杆菌%沙门杆菌%克雷白氏杆菌属%肺炎球菌和链球菌等"它能抑制细菌细胞壁的合成!使细菌分裂受阻!从而产生杀菌作用"该药物对金黄色葡萄球菌和其它菌产生的(G内酰胺霉抗生素稳定!不受此霉水解!用于治疗的感染疾病主要有肺炎%支气管扩张合并感染(肺炎%咽喉炎%扁桃线炎%肾盂肾炎%膀胱炎%前列腺炎%尿道炎等泌尿生殖系统感染!特别是淋病%败血症细菌性心内膜炎%脑膜炎%骨%关节%软组织%皮肤%腹膜炎%子宫内膜炎"另外还可用于耳%眼%鼻%喉科的感染和其它各种抗生素治疗无效的各种感染等&F’"+4头孢地嗪!钠"头孢地嗪又名头孢丙肟酯%巴南"它是由@G;,;与氨噻肟酸合成@G(G&’G#’G氨基G 6G噻唑基G$基G顺式G甲氧亚氨基G乙酰氨基$头孢烯酸&5’!此产物与’G巯基G6G甲氧噻唑乙酸反应!再与碳酸氢钠成盐得到头孢地嗪钠"它是由赫斯特G鲁噻尔公司开发的第三代注射头孢菌素!"F F#年以%L2B L K商品名首次在日本上市"是头孢噻肟,+位的乙酰氧甲基被取代的产物"该品既有抗菌活性又有免疫调节活性"其专利于’##’年到期!"F F F 年国内批准原药和制剂的临床试验"该品为半合成第三代头孢霉素!对革兰氏阳性菌%阴性菌均有抗菌活性!对水解(G内酰胺霉稳定!对头孢霉素酶和青霉素酶极稳定"主要用于治疗链球菌属%肺炎球菌%类球菌%大肠杆菌%柠檬酸菌属%克雷菌属%肠细菌属%变形杆菌%普鲁氏菌属%莫氏菌属%嗜血流感菌属等敏感菌所致的肺炎%支气管炎%咽喉炎%扁桃线炎%肾盂肾炎%尿路感染%淋菌性尿道炎%胆囊炎%中耳炎%胆管炎%妇科感染及败血症等"64头孢唑南头孢唑南钠是日本武田公司和意大利共同研究开发的第四代注射头孢菌素!"F F$年以.)3T1B)N商品名首次在日本上市"预计年销售额达’亿美元"头孢唑南钠的合成方法为由"!’!+G噻二唑G$G硫钾与@G;,;在丙酮中以碳酸氢钠催化下进行缩合得到@(G氨基G +G#"!’!+G噻二唑G$基$硫钾基G+G头孢烯G6G 羧酸!后者在四氢呋喃中与氨噻肟酸缩合得到头孢唑南钠"其专利于’##$年期满!国内曾经被列入)九五*计划研制的品种"头孢唑南为第四代半合成头孢菌素!具广谱抗菌活性!对葡萄球菌%肠球菌%类链球菌%肠菌属%柠檬酸菌属%沙雷菌属%链球菌%肺炎球菌%大+6第!卷#’##+年第6期###四川化工与腐蚀控制 万方数据肠杆菌!克雷菌属!吲哚变形杆菌及流感嗜血杆菌等引起的感染具有很强的抗菌力"头孢唑南对(G内酰胺霉稳定"临床主要用于呼吸系统及泌尿感染如支气管炎!扁桃线炎!肺炎!咽喉炎!肾盂肾炎!膀胱炎!淋菌性尿道炎!脑膜炎!肝脓肿!腹膜炎!妇科感染!败血症!骨髓炎!关节炎!外科或手术创伤等#"#$"$4头孢特仑酯头孢特仑酯是由日本富山公司和美国罗氏公司共同开发的%并将它制成新戊酯%在"F F6年以O L)&B1商品名上市"该品是头孢特仑的特戊酰氧甲酯%吸收后被水解为活性体头孢托仑而发挥作用"其专利约在’##6年到期%在中国没有行政保护%国内已有南方制药厂和汕头明治公司研制"头孢特仑是由@G;,;与$G甲基四唑在环丁砜!二氯甲烷溶液中在三氟化硼催化下反应得到的缩合物%再与碘代甲基特戊酯在I O.溶剂中在三乙胺催化下反应得到@G氨基G+G#’G&$G甲基G"%’%+%6G四唑基’甲基$G+G头孢烯G6G羧酸新戊酰氧甲酯盐酸盐%后者与氨噻肟酸在二氯甲烷!I O.溶液中在三氯氧磷!三乙胺催化下缩合即得到头孢特仑酯"头孢特仑酯口服后在肠道经酯酶水解后生成活性头孢特仑而产生抗菌活性"它对柠檬酸菌属!沙雷氏菌属!大肠杆菌属!革兰氏阳性菌!革兰氏阴性菌有广谱抗菌作用"临床主要用于链球菌!肺炎球菌!大肠杆菌!克雷白氏菌属!变形杆菌及流感嗜血杆菌引起的感染%如咽喉炎!扁桃线炎!支气管炎!肺炎!肾盂肾炎!膀胱炎!淋菌性尿道炎!胆囊炎!中耳炎及猩红热等#@$"五!生产和市场@G;I,;在"F F!年全世界总产量为$6!#1左右%’###年已达!’$#1%预计’##$年世界@G;I,;总产量将达到!5F#1"荷兰化学公司I(O是世界上@G;I,;生产能力最大的企业%"F F F年该公司投资"-+’亿美元在代尔夫特建立了一座世界级工厂%已于’###年投产"I(O公司采用的是一种新的发酵工艺%每年生产5##1@G;I,;"据原,O[估算%"F F F年@G;,;全球需求量为"5##1左右%’###年@G;,;需求量已达到’###1多%"F F!年以前%因@G;,;供大于求%加上@G;I,;的冲击%当时@G;,;市场价格一度跌入低谷%平均价为"$@("@#美元)U<"但是自"F F!年!月以来%随着头孢克罗!,L K1)N&头孢呋辛"G乙酰氧乙酯’!P)G N&B L K&头孢呋辛钠’等头孢呋新系列衍生物的走俏%市场@G;,;开始趋紧%其售价逐步上升"到"F F@年%@G;,;价格已上升至’##美元)U<""F F F年国际市场期货价为’##(’"#美元)U<%现货价还要高些"据市场专家分析%@G;,;之所以价格回升%主要原因是中国!印度这两个人口大国的国内头孢菌素销量急剧上升"其次是一些新型头孢菌素产量由于疗效确切%临床用药大增而销售量直线上升%如头孢克罗销售额"F F F年已超过$亿美元!头孢呋辛钠+4’5亿美元!,L K1)N"-$亿美元"在国外%一些早在’#年以前上市的品种如头孢克罗!头孢作啉钠!头孢拉定!头孢新力等%近年来销售量持续上升%也带动了@G;,;的旺销"专家估计%仅中国!印度和亚洲其它新兴工业国家头孢需求量的增加%将会使全球对@G;,;的消费量纯增加+$#(6##1左右"据了解%奥地利的H)/B>L=)L公司是当今全球最大的@G;,;生产企业%该公司的@G ;,;生产能力总计达!##1)&%目前H)/B>L G =)L公司只能满足世界’$E左右的需求量"H)/B>L=)L公司在"F F@年收购了德国赫斯特下属的一家生产@G;,;的子公司%从而使该公司取代意大利的;N1))/1B/T(V;成为全球最大的@G;,;生产企业"在亚洲%日本!韩国为最大的@G;,;生产国%而中国和印度的@G;,;生产尚处于起步阶段"无论66四川化工与腐蚀控制###第!卷#’##+年第6期 万方数据技术水平!生产能力以及产品价格等方面均无法与欧洲先进国家和韩国相抗衡"据报道#韩国’家生产@G;,;的大企业现在已将生产能力扩大了+#$$#E#但这一信息尚未得到进一步证实"’###年@G;,;全球需求量已达到’###1多"我国头孢菌素起步较晚#由于受中间体合成技术的限制#长期以来一直进口@G;,;或进口原材料来满足国内市场需求""F F#年哈尔滨制药总厂投资建设了一套生产装置#是我国唯一一家具有!G;V;!@G;,;!@G ;I,;三大抗生素母核生产能力的制药企业#现在该公司@G;I,;生产能力已达’##1%&"浙江永宁制药厂也建设了一套$#1% &的生产装置"华北制药集团于"F F F年也开发出了半合成抗菌素中间体!G;V;!@G ;I,;#现在是国内@G;I,;生产能力较大的厂家之一"四川制药集团也有多年@G;I G ,;生产的历史#该集团在传统生产工艺基础上也进行了酶法工艺改造#现在已形成了’’#1%&的生产能力"中外合资永进精细化工公司"F F F年开始投资建设了一套’##1%&的生产装置#现在已经投产"另外#浙江医药公司新昌制药厂和上海医药集团公司也在进行招商引资#拟各建一套’##1%&的生产装置"这样#我国@G;I,;的总生产能力已达到"###1%&以上的规模"六!结语@G;I,;的用途比较单一#除用于合成头孢菌药物外#没有别的用途"国内的表观生产能力已接近"###$"’##1%&#一旦关键技术上有所突破#国内可能会出现供过于求的现象&""’"但是@G;I;,用的设备稍作改动就可以用来生产@G;,;!!G;V;和‘,?]等头孢菌素中间体"有专家建议生产@G;I G ,;的企业同时开发以上产品#可根据市场需求调整产品结构#降低投资风险&"’’"据悉#我国自从"F@#年试制成功第一个头孢噻吩药物#迄今为止已成功地合成了十几种头孢菌素品种#为世界市场的"$E"我国头孢菌素生产最多的一年曾达到"!#1左右#但人均仅#-"’@<%&#约为世界人均占有量的#4@$<%&的"%!左右&6!""’"另据海关提供的数字#’##"年"$+月#我国共进口@G;I,; F#"#F U<#耗外汇!$!5!$@美元(出口"$###U<#金额F5F+$美元"进口头孢氨苄及其盐$$!##U<#金额+’!"#+!美元#没有出口"从这些数字看出#进口量比较多"因此# @G;I,;的生产和应用仍存在很大的发展空间&""’"参考文献&"’上海化工编辑部#上海化工#"F F F#"#"#&’’医药快讯编辑部#医药快讯#"F F F#+#’$&+’张晓琴(章#杰#精细化工中间体#’##’#+’#"#+$@&6’李从宝(赵美法(任相敏#精细与专用化学品#’####5# "5#"6$"@&$’王荣耕#精细与专用化学品#’##"#F#"##"5$"F&!’朱赛芬(严招春#化工生产与技术#’##"#5#$#+F$6"&@’章思规#精细有机化学品技术手册#北京#科学出版社# "F F"#F6&5’中国药房杂志社(第二军医大学#药名手册#成都#四川科学出版社#"F F@#"$"#&F’赵克建#中国化学品大全#北京#北京新时代出版社# "F F F#’’6$’+’&"#’许关煜(李敏华#精细与专用化学品#’##’#"##’’#""$ "’&""’赵美法(徐#珍(薛#亮#化工科技市场#’##"#"##"5$’’$6第!卷#’##+年第6期###四川化工与腐蚀控制 万方数据7-ADCA与7-ACA医药中间体作者:徐兆瑜作者单位:安徽省化工研究院,合肥,230041刊名:四川化工与腐蚀控制英文刊名:SICHUAN HUANGONG YU FUSHI KONGZHI年,卷(期):2003,6(4)被引用次数:1次1.赵美法;徐珍;薛亮查看详情 20012.许关煜;李敏华国外医药中间体工业动向[期刊论文]-精细与专用化学品 2002(22)3.赵克建中国化学品大全 19994.中国药房杂志社第二军医大学,药名手册 19975.章思规精细有机化学品技术手册 19916.朱赛芬;严招春查看详情 20017.王荣耕查看详情 20018.李从宝;赵美法;任相敏7-氨基-3-去乙酰氧基头孢酸[期刊论文]-精细与专用化学品 2000(18)9.张晓琴;章杰亚洲有机中间体发展和市场现状分析[期刊论文]-精细化工中间体 2002(01)10.《医药快讯》编辑部查看详情 199911.《上海化工》编辑部查看详情 1999(01)1.张秀丽.王欣颖.史兰香紫外分光光度法测定7-氨基乙酰氧基头孢烷酸的含量[期刊论文]-化学工程师 2006(7)本文链接:/Periodical_schgyfskz200304010.aspx。

第七章 半合成抗生素生产工艺

O

苯乙酰7-ADCA酯

N

CH3

COOCH2CCl3

26

(3)重排扩环

工艺过程

乙酸丁酯 S-氧化物

反应罐 吡啶

回流搅拌3h

磷酸

减压浓缩

黄色结晶

冷却 过滤 洗涤 干燥

重排物

27

(4)氯化

工艺原理

H2COCHN N

O

苯乙酰7-ADCA酯

S

CH3 PCl5, C2H4Cl2, N -5℃, 2h

COOCH2CCl3

(1)

二缩合物

17

苯甘氨酸无水酰化法

Me

H

S

( 1 ) + Me Si N

N

CH3

Me O

7-ADCA二硅烷基化物 COOSi(Me)3

H2N

CHCOHN

O

HCl

H2O

S

N

CH3

COOH

18

苯甘氨酰氯与7-ADCA缩合路线的生产工艺

➢ 原理 以青霉素G(青霉素V)钾为原料,通过扩环重排, 裂解为7-ADCA,再与D-(-)苯甘氨酸酰氯缩合。 ➢ 工艺过程

N

CH3

O

COOCH2CCl3

30

(5)醚化水解

工艺原理

OMe

S H2CC=N

N

CH3

O

亚胺醚

COOCH2CCl3

H2O H2N

R.T.30min

水解

N O

7-ADCA酯

S CH3

COOCH2CCl3

31

(5)醚化水解

工艺过程

氯亚胺物

加甲醇

加水

-15℃ -10℃反应1.5h 室温水解30min

头孢噻肟酸合成工艺的研究

头孢噻肟酸合成工艺的研究【摘要】目的探讨头孢噻肟酸的合成工艺,优化反应条件,提高产品质量,降低生产成本。

从符合一般药典标准到国内外一致性评价要求的不同质量、成本需求出发摸索出相适应的工艺路线。

方法采用7-氨基头孢烷酸(7-ACA)与AE-活性脂(MAEM)缩合法合成头孢噻肟酸,考察反应溶剂、缩合剂、萃取、结晶溶剂、反应温度、反应时间等因素对反应收率、颜色和纯度等的影响。

采用高效液相色谱法(HPLC)对产品进行质量分析。

结果经各方面因素综合考虑,确定最佳合成、结晶工艺条件为:反应溶剂为二氯甲烷,缩合剂为三乙胺,结晶溶剂最佳为乙醇、二氯甲烷。

根据不同质量或成本需求反应温度为5-25℃,反应时间为1-3h,结晶温度最佳10-25℃,养晶时间从温度降至10℃后1-2小时。

7-ACA与AE-活性脂(MAEM)的摩尔比为1:1.07-1.2。

在不同条件下,头孢噻肟酸的收率一般在86%-98%,纯度在93%-98%。

结论本研究论证了多种简便、高效、环保的适应不同需求的头孢噻肟酸合成工艺路线,为不同质量、成本要求的头孢噻肟酸的生产提供了很好的参考。

【关键词】头孢噻肟酸;合成工艺;结晶;收率;纯度;优化;一致性评价。

头孢噻肟酸是一种重要的头孢菌素类抗生素中间体,可用于制备第三代头孢菌素类抗生素[1]头孢噻肟钠。

头孢噻肟钠具有广谱、高效、低毒的特点,是治疗多种细菌感染的重要药物之一[2]目前,头孢噻肟酸的合成方法主要有两种:一种是以7-氨基脱乙酰基头孢烷酸(7-ADCA)为原料,经过羧基保护、氨基取代、羧基解除保护等步骤得到;另一种是以7-氨基头孢烷酸(7-ACA)为原料,与AE-活性脂(MAEM)缩合得到。

前者工艺复杂,操作难度大,产物纯度低;后者工艺简单,操作容易,产物纯度高。

因此,本研究采用后者方法进行头孢噻肟酸的合成,并对其工艺条件进行优化。

本研究的创新点在于用二氯甲烷代替四氢呋喃等其他溶剂,辅助溶剂由甲醇且禁水反应,改进为用乙醇可有少量水反应,极大的降低了二氯甲烷等溶剂回收难度,在提高经济性的前提下产品质量也有所提升,尤其是萃取结晶工艺可以确保钠盐生产能达到一致性评价的质量要求,更有利于产业化,也可以更好的满足不同客户不同需求的选择性。

头孢药物及其中间体研发趋势和市场动态

头孢药物及中间体研发趋势及市场动态余红1,余蔚蔚1,侯仲轲2(1.湖南化工研究院国家农药创制工程技术研究中心,湖南长沙410007;2.浙江国邦药业有限公司,浙江上虞312369)摘要:系统阐述了头孢药物及其中间体的研发趋势及市场动态。

重点关注小头孢和第四代头孢中间体。

建议发展头孢药物头孢克洛、头孢克肟和头孢唑兰等,头孢中间体7-苯乙酰胺基-3-氯甲基头孢烷酸对甲氧苄酯、7-氨基-3-氯-3-头孢烯-4-酸、7-氨基-3-乙烯基头孢烷酸及2-甲氧亚氨基-2-(2-氨基-4-噻唑基)-硫代乙酸苯并噻唑酯等。

关键词:头孢药物;中间体;市场动态;发展趋势中图分类号:R978.1+1文献标识码:A文章编号:1009-9212(2009)02-0007-08Recent Advances and Trends of Cephalosporins and Intermediates YU Hong 1,YU Wei-wei 1,HOU Zhong-ke 2(1.National Engineering Research Center of Agrochemicals ,Hunan Research Institute of Chemical Industry ,Changsha 410007,China ;2.Zhejiang Guobang Pharmaceutical Co.,Ltd.Shangyu 312369,China )Abstract :The recent advances and trends of cephalosporins and their intermediates were reviewed ,with focuses on intermediates of small -scale -cephems and the forth generation of cephalosporin.For future development ,more concerns are suggested about cephalosporins such as cefaclor ,cefixime ,cefozopran ,and the intermediates such as GCLE ,7-ACCA ,7-AVCA ,2-(2-Amino -4-thiazolyl )-2-methoxyiminoacetic acid thiobenzothiazole ester.Key words :cephalosporins ;intermediates ;advances ;trends 作者简介:余红(1966-)女,湖南长沙人,编辑。

头孢拉定合成工艺的优化

国外医药抗生素分册2019年1月第40卷第1期.65.头鞄拉定合成工艺的优化李文杰,曹桂僖(河南康达制药有限公司,周口466200)摘要:7-ADCA与四甲基脈反应形成肌盐,再与苯酹氨酸邓钠盐的混合酸酹缩合,经水解得到头抱拉定,收率〉94%。

此工艺优化了反应条件,找到了可行的检测方法来监控反应终点,省去了炭脱色步骤,釆用抽除二氯甲烷的方法稳定晶型,还可 以从母液中回收复盐并套用,易于工业化生产。

关键词:7-ADCA;混合酸肝法;合成;头抱拉定;复盐中图分类号:R914文献标识码:A文章编号:1001-8751(2019)01-0065-04Optimization of Cefradine Synthesis ProcessLi Wen-jie,Cao Gui-xi(Henan Kang Da Pharmaceutical Co.,Ltd.,Zhoukou466200)Abstract:The cefradine is synthesized by hydrolysis from the condensation products of guanidine salt,which is the combination of7-Aminodesacetoxycephalosporanic acid with an overall yield of more than94%.It is easy to realize industrial mass production by optimizing reaction conditions and finding a feasible detection method to monitor the ending point of the reactions.It is also feasible to take several other measures to realize industrial mass production,including eliminating carbon decoloring process,adopting the method of pumping methylene chloride to stablize crystal structure and recycling double salts to reuse.Keyword:7-ADCA;mixed anhydride method;synthesis;cefradine;double salt头砲拉定(Cefradine)如图1,化学名为(6R,7R)-7[(R)-2-氨基-2-(1,4-环己烯基)乙酰氨基]-3冲基-8-氧代-5-硫杂-1-氮杂双环[4.2.0]辛-2-烯-2-竣酸。

重要的半合成头孢菌素中间体7ADCA

i8 gmdu越jy bej“g ob80le把.Thc jmP矾ano pm·

d㈣rs p" are GIST of Dutch,TEVA of the US,DOBFA of ItaIy and LUPlN of IndlH酗weU a宕J仰xia“g Co.of Taiwan

foⅢnufacnld“g l眦.In ChinH,NCPC BETA Co has develoPed en2yme method

以青霉素G钾为原料,分别采用过氧乙酸和双氧水作氧化剂合成青霉素G亚砜,收率可达91.5%.实验证实双氧水完全可以代替过氧乙酸.另外当反应结束 后酸化至pH2.0时,青霉素G亚砜就从反应液中直接结晶析出,从而解决了它与反应体系的分离问题.

4.学位论文 周子振 青霉素扩环酶基因克隆及在大肠杆菌中的高效表达研究 2006

3.期刊论文 刘东志.曲红梅.肖义.李永刚.周立山.张伟.Liu Dongzhi.Qu Hongmei.Xiao Yi.Li Yonggang.Zhou

Lishang.Zhang Wei 7-氨基去乙酰氧基头孢烷酸(7-ADCA)的合成研究Ⅰ.青霉素G钾盐的氧化 -中国抗生素杂志

2000,25(2)

头孢菌素作为一类广谱半合成抗生素,它可以分为以7-氨基-3-去乙酰氧基头孢烷酸(7-ADCA)为母核和以7-氨基头孢烷酸(7-ACA)为母核的两大系列 。以7-ADCA为母核系列是青霉素的深加工产品,利用7-ADCA可以合成头孢羟氨、头孢拉定、头孢克罗、头孢他美酯等头孢菌素类抗生素药物。由于这些 头孢菌素类抗生素可以口服且疗效良好,使人们不断寻找成功制备这些头孢类抗生素的关键中间体7-ADCA经济有效的方法。

一.氨基.3.去乙酰氧基头孢烷酸(7-Aminodesace- o t01y cephal08poranic acid,简称7一ADcA)是卢一内 酰胺类抗生素的三大母核之一。由于它的起始原料 是青霉素,又是头孢类产品的母核,故成为头孢菌素 的莺要中间体。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

羟氨苄头孢菌素由Bristol-Myer公司于1976年发现,它的结构同头孢氨苄基本相似,仅在7位侧键的苯环上的对位增加一个羟基。抗菌谱和头孢氨苄基本一致,但其活性比头孢氨苄强4-6倍,且在血浆中的半衰期比头孢氨苄长2倍。

2.4 合成头孢他美酯

英文名称Cefetanet Pivoxil,CA号[65243-33-6],分子式C20H25o7S2,分子量511.17。由7-ADCA4位生产起步较晚,由于受中间体合成技术的限制,我国长期以来一直依靠进口7-ADCA或者进口原料药未满足国内市场需求,我国从“六五”开始立项研制该产品,但因技术原因未能彬成工业化生产,仍然依赖进口。

在多年科研的基础上,1990年代中期哈尔滨制药总厂投资建设了一条生产线,成为当时中国唯—一家具有6-APA、7- ACA、7-ADCA三大抗生素母核生产能力的制药企业,现在该公司7-AnA生产能力已达到22 t/a。浙江永宁制药厂也建设了一条50 t/a生产线。“七五”以来,为改变我国半合成抗生素依赖进口的局面,华药积极致力于半合成抗菌素的研究和产品升发。经过10年多的不懈努力,到1999年初开发出了加工半合成抗菌素的中间体6-APA、7-ADCA等,而且还研制开发出了半合成青霉类、半合成头孢菌素类多种半合成抗菌素原料药及制剂,华北制药信达有限公司于1999年1月18日全面投产,使华药的半合成抗生素总生产能力达到1200t/a,成为我国目前最大、也是亚洲最大的半合成抗生素生产基地,其生产规模及技术水平都达到世界先进水平,现在华北制药集团的 7-ADCA生产能力达到225t/a。“九五”期间鲁抗集团投入技改、基建资金达12.5亿元,贯通了青霉素—→6-APA——→半合青——→制剂;青霉素——→7-ADCA-一→半合成头孢——→制剂及头孢菌素C——→7-ACA——→头孢唑啉酸——→头孢唑啉钠(头孢哌酮)——→制剂等三条完整的生产链,1999年底鲁抗医药140 t/a 7- ADCA工程建成投产,成为国内7-AnA生产能力较大的厂家之一。

头孢氨苄用途广泛,对金黄色葡萄球菌、链球菌、大肠杆菌、克雷白氏菌、肠杆菌及变形杆菌等引起的感染均有抗菌作用,如呼吸系统、尿路及外科手术等引起的感染。在口服头孢菌素类抗生素中,头孢氨苄在临床上应用最广。

2.2 合成头孢拉定

头孢拉定别名头孢雷定、先锋霉素Ⅵ、环己烯胺头孢菌素、头孢环己烯。 CA号[38821-53-3],分子式C16H19N3O4S,分子量349.41。由苯甘氨经还原、烷基化、氯化后再与7-ADCA缩合而得。

2.l 合成头孢氨苄

头孢氨苄别名头孢力新、先锋霉素Ⅳ、苯甘头孢菌素、头孢菌素Ⅳ。 CA号:[15686-71-2」,分子式C16H17N3O4S· H2O,分子量365.41。格拉克索公司于1967年首先合成,同年由礼来公司首先投入工业化生产。由7-ADCA与苯甘氨酸缩合而得。

世界范围内,1997年青霉素原料产量达37kt,其中包括青霉素G24kt和青霉素V13kt。目前世界青霉素年需求量为38kt,但直接作为注射剂使用的青霉素G和作为口服剂使用的青霉素V仅占全部青霉素产品的20%,除了另外3%-5%作为兽药或饲料添加剂使用外,大部分青霉素是作为制备6-APA、7-ADCA或GCLE(氯亚甲基头孢烯母核)的原料,通过这些母核中间体转化成高附加值产品推向市场。据估计,今年在世界范围内对7-ADCA的需求约为6kt到200年将达到7kt。到2005年,世界基本药物中仅羟氨苄青霉素、氢苄青霉素和头孢氨苄三个品种的需求量将达17.8kt(其中:羟氨苄为11kt、氨苄500t、头孢氨苄为1.8kt),这三种药物就占抗感染药物78%,用于生产这些半合成产品所需消耗的青霉素约占全部产量的3/4,其中有70%以上被用来合成7-ADCA。

7-氨基-3-去乙酰氧基头孢烷酸(简称7-ADCA)是一种重要的头孢类抗菌素半合成的中间体,在医药工业上用于合成头孢氯苯、头孢拉定、头孢克罗、头孢他美酯和头孢羟氨苄等药物,这些药物都是市场用量较大的抗生素。由于这些药物的用量越来越大,而国内7-ADCA的合成技术尚不十分成熟,产量还很低,在产量和质量上无法满足国内市场需求,因此7-ADCA与6-APA、7-ACA、GCLE、对羟基苯甘氨酸、头孢侧链、皂素、双烯等一起被国家经贸委列入急需支持发展的紧缺医药中间体之一,从而成为医药工业1999-2001年的投资重点和结构调整的关键产品。

l 产品简介

7-ADCA英文名称为7-Amino-3-desacetoxyceph-alosporanic Acid,产品为白色或微带黄色结晶性粉末。在水、乙醇或丙酮中不溶,在强酸或强碱溶液中溶解。分子式C8H10N2O3S。

2 用途

7-ADCA是一种重要的头孢类抗菌素半合成中间体,在医药合成中主要用于合成以下几种失孢菌素类药物:

它是一种第三代口服头孢菌素,是由日本武田公司和罗氏公司(RO15-8075)共同研制开发,国外专利号:DE27l5385。 1992年在墨西哥首次上市,1996年列入日本抗生物质医药品基准。

该药品对变形菌、克雷伯菌、普罗威登斯菌和小肠结肠炎耶尔森菌有明显活性,对肺炎链球菌,酿脓链球菌、无乳链球菌有高度活性;本品不仅对流感嗜血菌和粘膜炎布兰汉球菌有活性,而且对产生β-内酰胺酶的菌株仍具有杀菌作用,并对苍白密螺旋体有效,但对厌氧菌很少有活性。本品口服后在胃肠道内酯酶作用下水解,生成有抗菌活性的游离酸头孢他美而发挥作用。本品在临床上用于治疗呼吸道感染(咽炎、扁桃体炎、支气管炎、肺炎)、泌尿系统感染(急性膀胱炎、淋球菌性尿道炎、急性肾盂肾炎)。

我国目前经国家批准临床应用的头孢类抗生素制剂品种有22种,其中只有8种我国可以生产原料药,但生产规模远不能满足制剂的需求,市场缺口较大,第三代头孢菌素仍需进口原料药分装制剂或直接进口制剂满足临床需求。头孢菌素类产品国内市场销势较为强劲,与老产品青霉素市场需求相比,国内头孢菌素类市况较好。到2000年底,头孢菌素年销售额突破3亿美元的品种有头孢曲松、头孢唑肟、头孢呋辛、头孢替尼和头孢拉定。从1999年全国十大城市典型医院的用药金额看,头孢菌素仍占抗感染药首位,年销售额为98086万元,较1996年增长24.9%,占抗生素用药额的69%,在用药排序前50位的药品中,头孢菌素有17种。国内头孢菌素市场,从品种上看多为进口药品所占领,国产品种在目前市场上占有一定份额的只有头孢氨苄、头孢唑啉、头孢拉定等少数品种。1999年国产头孢菌素只有9个品种,产量约433t。占同期全球总产量13kt的3.3%。目前国内常用头孢菌素品种多达19种,1997年进口10种,价值约12159.4万美元,总量达428.9t。因此,无论从品种数最上看还是从总量之比看,国产头孢菌素均远落后于国际水平,尚有很大的发展空间。

四川制药集团也有多年的7-ADCA生产历史,该集团在传统生产工艺的基础上也进行了酶法改造,现已形成了220 t/a的生产能力。中外合资水进精细化工有限公司从1999年底开始投资建设的一条 200 t/a生产线也于近期投入运行。另外浙江医药股份有限公司新昌制药厂和上海医药集团公司也在进行招商引资拟各建设一条 200t/a生产线。综上所述国内7-ADCA的总生产能力已达到 1000 t/a左右。

施宝公司在1971年合成头孢拉定,它同头孢氨苄的抗菌活性和药代动力学性质相同,头孢拉定适应于葡萄球菌、链球菌、大肠杆菌、克雷白氏菌和变形杆菌等引起的呼吸系统感染和尿路感染。

2.3 合成羟氨苄头孢菌素

羟氨苄头孢菌素别名头孢羟氨苄,CA号[66592-87-8],分子最381,41。由7-ADCA与对羟基苯甘氨酸缩合而得。

4 国内外市场情况

在医药工业上,7-ADCA主要用于合成头孢菌素,头孢菌素又称先锋霉素,是一类广谱半合成抗生素,从1964年礼来公司上市第一个头孢菌素头孢噻以来,到目前为止,已上市品种达60余种,产量占世界抗生素产量的60%以上。头孢菌素与青霉素相比具有抗菌谱较广、耐青霉素酶、疗效高、毒性低、过敏反应少等优点,在抗感染治疗中占有十分重要的地位。头孢菌素已从第一代发展到第四代,其抗菌范围和抗菌活性也不断扩大和增强。

目前该产品已经在我国开发成功,最近将投入工业化生产。

3 国内外生产情况

7-ADCA主要用于生产头孢菌素,1948年Brotzu从撤丁海岸的下水口附近采取的泥土中首次分离出头孢菌素产生菌,到1970年代中期先锋Ⅳ即已成为国内外使用量最大的半合成抗菌素之一。竞争激烈的头孢菌素的币场目前已形成了DSM-GB、Antibioticos、Biochemie等欧美公司和中国、印度、韩国等亚洲公司并存的工业格局。亚洲公司具有劳动力低廉的优势,生产和出口大量原料药,而DSM-CB等的崛起依靠的则是其高新技术。作为重要的头孢菌素中间体的7-ADCA,这几年的产量增长很快,据统计1996年全世界的总产量为5460t,2000年已达到6250t,预计2005年世界7一ADCA总产量将达到6890t。荷兰化学公司DSM是世界上7-ADCA产能力最大的企业,1999年底该公司花费大约1.32亿美元在代尔夫特建立了一座世界级工厂,该厂已于2000年下半年投入生产。DSM目前在代尔夫特、葡萄牙和印度设有工厂。荷兰DSM公司采用的是一种新的发酵法生产工艺,每年生产800t7- ADCA。

头孢类抗生素又可分为以7-ADCA为母核和以7-ACA为母核的两大系列。其中7-ADCA系为青霉素的深加工产品,其生产流程为:青霉素工业盐—→7ADCA——→半合成头孢菌素,主要产品有:孢氨苄、头孢羟氨千、头孢拉定、头孢克罗、头孢他美脂等十几个品种。在我国7-ADCA主要用于合成头孢氨苄、头孢拉定和头孢羟氨苄等药物,由于以7-ADCA合成的这几种药品具有抗菌谱广,毒副作用小,无过敏反应及可以口服等特点,其应用甚广。在口服头孢菌素类抗生素中,头孢氨苄在临床上应用最广,头孢拉定的抗菌作用同头孢氨于大体相同,头泡羟氨辛比头孢氨苄稍强。据最新统计显示,在全国十大城币医院用药中,头孢氨苄的使用量排在头孢类抗生素用药的前三名。我国头孢氨本原料药生产近年增长较快,从1996年的50t猛增到1999年的204t。 国内主要厂家为广州白云山制药厂、天津史克、华北制药集团、山东新华制药集团、东北制药厂、哈尔滨制药厂、上海第四制药厂、东制药厂、江西景明制药集团。我国近几年头孢拉定原料药生产一直快速增长,1999年生产95t,2000年估计达到200t以上。生产头孢拉定的企业有山东新华制药集团、上海第四制药厂;生产头孢羟氨苄的企业有山东新华制药集团、石家庄第一制药厂、上海第四制药厂、广东制药厂。我国头孢菌研究开发起步晚,再加上种种原因,前几年生产的头孢菌素技术水平远远低于国外,近年来由于多家厂引进技术努力开发,所以水平大大提高。头孢氨手和头孢唑啉收得率分别提高到近年的38%和56%;头孢拉定和头孢羟氨苄收率也较高。上述几个品种的收率接近国际水平,但有的品种则较低,个别品种与国际水平相比差距较大,有待继续提高。随着国内头孢菌素合成技术日益成熟,国内将由进口原药转为自己生产原药,这样对中间体的需求越来越大。估计全年7-ADCA的总需求量在1kt左右,而国内7-ADCA的合成技术尚不十分成熟,我国仅有河北、广东、浙江、山东、四川、黑龙江几个厂家生产7-ADCA,总生产能力近1kt/a,实际产量约400t/a,产量还很低,产量和质量都无法满足国内市场的需求,一直依靠进口来解决,现在国内主要进口荷兰DSM、台湾骏洋化学公司、印度和韩国的产品,据海关提供的数字,2001年1-3月我国共进口7- ADCA90109kg,金额6568657美元;出口150000kg,金额98935美元。进口头孢氨苄及其盐 55600kg,金额3261036美元,没有出口。从以上统计资料看进口的数量还比较多。因此, 7-ADCA的生产和应用存在很大的发展空间。