工艺规程卡片填写范例

操作规程的工艺卡片

操作规程的工艺卡片操作规程的工艺卡片是一种用于指导工作人员进行特定工艺操作的手册。

它通过清晰、简洁、可操作的步骤和指导,确保每个工序的执行符合标准要求,提高产品质量和生产效率。

工艺卡片产品名称:XXX工序名称:XXX工艺编号:XXX版本号:XXX制定日期:XXX制定人:XXX1. 产品概述简要介绍产品名称和工序名称,以及该工序在整个生产线中的位置。

2. 工艺要求描述该工序的主要质量要求和技术指标。

3. 工艺流程3.1 准备工作- 确认工作区域清洁整齐,无杂物- 检查设备是否正常运行,无故障- 检查原材料是否充足,无异常3.2 操作步骤- 步骤1: 列出该工序的每个操作步骤,并按顺序进行编号。

每个步骤应包括以下内容:- 操作说明:简要描述该步骤的操作内容,包括使用的工具、设备和材料。

- 操作要点:列出操作时应注意的关键点,以确保操作的准确性和安全性。

- 操作时间:估计每个步骤的操作时间。

- 操作规程:遵守安全操作规程,防止损伤和事故发生。

- 质量检查:指出在每个步骤中应进行的质量检查,以确保符合质量要求。

4. 质量记录描述每个步骤操作完成后应记录的质量数据和结果。

包括检查项目、合格标准和记录方法。

5. 故障排除描述可能出现的常见故障和解决方法,以便工作人员能够快速解决问题并正常运行。

6. 安全注意事项列出工作人员在进行该工艺操作时应注意的安全事项,包括个人防护、危险气体处理等。

7. 关键质量控制点指出在整个工艺中的关键质量控制点,强调工作人员在这些点上的质量意识和要求。

8. 附录附上与该工艺操作相关的图纸、标准、技术规范等参考资料。

操作规程的工艺卡片是对工艺操作的一个重要规范和指导,它能够帮助工作人员准确地执行工序,确保产品的质量和生产效率。

通过详细的操作步骤和质量要求的描述,工作人员可以更加标准化地进行操作,提高产品的一致性和稳定性。

此外,工艺卡片还包含了故障排除和安全注意事项等内容,保障了工作人员的安全和正常运行。

机械加工工艺卡片模板

1

1

设备名称

设备型号

设备编号

同时加工件数

卧式车床

C620-1

夹具编号

夹具名称

切削液

三爪卡盘

工位器具编号

工位器具名称

工序工时/min

准终

单件

工步号

工步内容

工艺装备

主轴转速

/(r/min)

切削速度

/(m/min)

进给量/(mm/r)

背吃刀量/mm

走刀

次数

公步工时/min

机动

辅助

1

夹正已车外圆,靠平已车端面。

1

1

设备名称

设备型号

设备编号

同时加工件数

立式钻床

C620-1

夹具编号

夹具名称

切削液

3

钻模

工位器具编号

工位器具名称

工序工时/min

准终

单件

工步号

工步内容

工艺装备

主轴转速

/(r/min)

切削速度

/(m/min)

进给量/(mm/r)

背吃刀量/mm

走刀

次数

公步工时/min

机动

辅助

1

钻 孔为 ,

立钻

200

14.4

车床

三爪

15

车

夹正 外圆,粗精车端面至总长40。粗精车外圆 ,倒外圆角 。

车床

三爪

20

车

调头夹已车外圆,靠平已车端面。粗精车另一端面至总长38.5,车 肩面,割 槽,控制尺寸25,倒肩面角 。

车床

三爪

25

钻

定 外圆,钻 孔为 深15控制与 外圆对称。

立式钻床

机械加工工艺过程及工序卡片模板

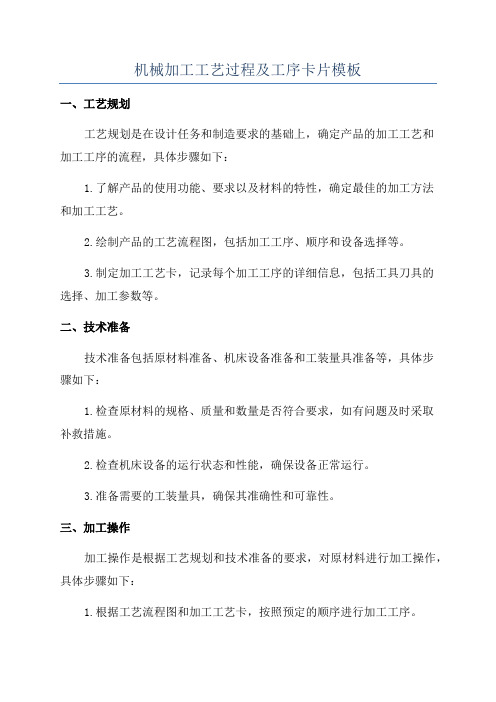

机械加工工艺过程及工序卡片模板一、工艺规划工艺规划是在设计任务和制造要求的基础上,确定产品的加工工艺和加工工序的流程,具体步骤如下:1.了解产品的使用功能、要求以及材料的特性,确定最佳的加工方法和加工工艺。

2.绘制产品的工艺流程图,包括加工工序、顺序和设备选择等。

3.制定加工工艺卡,记录每个加工工序的详细信息,包括工具刀具的选择、加工参数等。

二、技术准备技术准备包括原材料准备、机床设备准备和工装量具准备等,具体步骤如下:1.检查原材料的规格、质量和数量是否符合要求,如有问题及时采取补救措施。

2.检查机床设备的运行状态和性能,确保设备正常运行。

3.准备需要的工装量具,确保其准确性和可靠性。

三、加工操作加工操作是根据工艺规划和技术准备的要求,对原材料进行加工操作,具体步骤如下:1.根据工艺流程图和加工工艺卡,按照预定的顺序进行加工工序。

2.调整和选择合适的机床设备,安装和装夹好加工零件。

3.根据加工工艺卡的要求,合理设置机床的工作参数和工装量具的位置。

4.进行切削、剪切、钻孔、磨削等加工操作,确保加工质量和加工效率。

四、检验与维护在加工过程中,需要进行产品质量的检验和设备维护,具体步骤如下:1.进行零件的尺寸和表面质量的检验,确保零件的几何精度和表面质量符合要求。

2.检查机床设备的工作状态和性能,及时发现和解决问题,确保设备的正常运行。

3.根据机床设备的维护手册,定期对设备进行清洁、润滑和维护保养,延长设备的使用寿命。

以上是机械加工工艺过程的一般步骤和主要内容。

下面是一个工序卡片的模板,供参考:工序卡片工序名称:(填写工序名称)主要工艺参数:1.切削速度:(填写切削速度,单位)2.进给速度:(填写进给速度,单位)3.切削深度:(填写切削深度,单位)刀具/工具:1.刀具名称:(填写刀具名称)2.刀尖半径:(填写刀尖半径,单位)3.刀具材料:(填写刀具材料)4.工具冷却方式:(填写工具冷却方式)夹具/工装:1.夹具类型:(填写夹具类型)2.夹具安装位置:(填写夹具安装位置)3.工装定位方式:(填写工装定位方式)检验要求:1.尺寸精度:(填写尺寸精度要求)2.表面质量:(填写表面质量要求)3.其他检验要求:(填写其他检验要求)注意事项:1.在操作中注意安全,佩戴必要的防护设备。

机械加工工艺规程卡片

如下表:序号: 工序内容设备型号夹具铸造毛坯时效30 铣粗铣,精铣底面A面专用铣夹具钻孔4-ф13mm,扩孔4-ф20mm 专用钻夹具50 钻粗镗孔半精镗孔ф80H9(+0.087/0)mm Z3025 专用镗夹具孔口倒角2X4560 车钻孔ф21mm 扩孔ф25H7mm,ф38mm,ф43mm 专用钻夹具70 钻铣槽1(5mm) 铣槽2(5mm) XA6132 专用铣夹具80 钻孔ф21mm M8-7H的螺纹底孔M10-7H的螺纹底孔90 车攻丝M10-7Hmm的孔攻丝M8-7Hmm 专用攻螺纹夹具100 检验110 入库(二)、选择加工设备及刀、夹量具由于生产类型为批量生产,故加工设备宜以适用机床为主,以少量专用机床,其生产方式以常用机床加专用夹具为主,辅以少量专用机床的流程生产线,工件在个机床上的装卸及各机床间的传送均由它完成。

铣中间槽,考虑工件的定位夹紧方案,及夹具结构设计等问题,采用卧铣,选择XA6132卧式铣床(参考文献[1]表8-15),选择直径D为φ200的高速钢三面刃圆盘铣刀(参考文献[1]表10-40)专用夹具和游标卡尺。

(三)加工工序设计1.工序70的铣槽1。

2。

参考文献【1】表2.4 -3.8并参考XA6132机床说明书。

取铣槽1进给量f=0.3mm/r参考文献【1】表2-4-4,用插入法求得铣槽1的削速度v=27.7m/min.由此算出转速为n=1000v/3.14d=(1000*27.7)/(3.14*5)=320r|min按机床实际转速取n=450r/min.则实际切削速度v=(3.14*5*450)/1000=31.3n(四) 夹具设计1.设计的夹具为第70道工序-铣槽1,2。

该夹具适用于XA6132卧式铣床,选择A面与加工的为定位基准。

按照基准重合原则并考虑到目前有A面与孔加工,为避免重复使用粗机组基准,应以A面与孔定位.从对工件的结构形状分析,若工件以A面朝右放置在支撑板上,定位夹紧都比较可靠,也容易实现,待夹紧后就能满足加工要求。

工艺卡片模板

工艺卡片模板工艺卡片是一种记录工艺流程和操作要点的重要文档,它可以帮助企业规范生产流程、提高生产效率、保证产品质量。

本文将介绍工艺卡片的基本内容和模板,希望能对大家有所帮助。

一、工艺卡片的基本内容。

1. 产品信息,包括产品名称、规格、材料等基本信息。

2. 工艺流程,详细描述产品的生产流程,包括各道工序的操作步骤、所需时间、工艺参数等。

3. 操作要点,对每道工序的关键操作进行详细描述,包括操作方法、注意事项、质量要求等。

4. 设备工具,列举所需的生产设备和工具,并标明其名称、型号、数量等信息。

5. 检验标准,说明产品的质量检验标准和方法,以及合格标准。

6. 安全注意,提醒操作人员注意安全事项,包括操作规范、防护措施等。

二、工艺卡片的编写要点。

1. 简洁明了,工艺卡片要求内容简洁明了,文字通俗易懂,避免使用过多的专业名词和复杂的句式。

2. 规范准确,工艺卡片中的数据和参数要求准确无误,不得含糊其词,确保操作人员能够准确理解和执行。

3. 更新及时,随着生产工艺的改进和产品的更新换代,工艺卡片也需要及时更新,确保与实际生产保持一致。

4. 统一格式,工艺卡片的格式要求统一规范,包括字体、字号、标题等,以便于查阅和管理。

三、工艺卡片模板。

(以下为工艺卡片的模板,具体内容可根据实际情况进行调整)。

产品名称,___________。

产品规格,___________。

材料,___________。

工艺流程:1. 工序一,______。

操作步骤,______。

所需时间,______。

工艺参数,______。

2. 工序二,______。

操作步骤,______。

所需时间,______。

工艺参数,______。

操作要点:1. 工序一操作要点:要点一,______。

要点二,______。

要点三,______。

2. 工序二操作要点:要点一,______。

要点二,______。

要点三,______。

设备工具:设备一,______。

工艺过程卡及工序卡(范本)

30铣

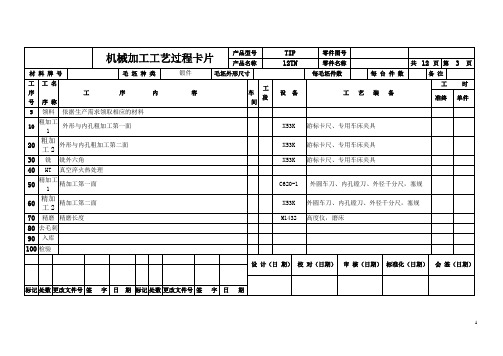

机械加工工序卡片

产品型号 零件图号

产品名称

零件名称

共

12 页 第 6 页

车间

工序号 工序名称 材 料 牌 号

工序30 铣六角 毛 坯 种 类

毛坯外形尺寸

每毛坯可制件数

每 台 件 数

设备名称

设备型号

设备编号

同时加工件数

C620-1

夹具编号

夹具名称 切削液

专用卡爪

工位器具编号

工位器具名称

工序工时 (分) 准终 单件

工步号 工 步 内 容 工 艺 装 备

主轴转速 切削速度 进给量 切削深度 进给

次数 工步工时

r/min m/min mm/r mm 机动 辅助 1 铣外六角

铣刀

380 44.1 0.33 1.3 1 4.5s 380 44.1 0.33 1.3 1 122.97s 380 44.1 0.33 1.3 1 43.04s 380 44.1 0.33 1.3 1 17.44s

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

处数 更改文件号 签 字 日 期 标记 处数 更改文件号 签 字 日 期

外六角

外六角。

减速器箱体机械加工工艺规程-卡片

减速器箱体机械加工工艺规程-卡片(总37页)-本页仅作为预览文档封面,使用时请删除本页-234标记处数更改文件号签字日期标记处数更改文件号签字日期景德镇陶瓷学院机械加工工序卡片产品型号零件图号产品名称减速器零件名称减速器箱体共21 页第 1 页车间工序号工序名称材料牌号10 铸造HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×2611设备名称设备型号设备编号同时加工件数金属模夹具编号夹具名称切削液工位器具编号工位器具名称工序工时 (分)准终单件4工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1金属模铸造,铸造出符合设计要求的毛坯,毛坯尺寸按照毛坯图上的尺寸。

游标卡尺,分度值为设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)景德镇陶瓷学院机械加工工序卡片产品型号零件图号产品名称减速器零件名称减速器箱体共21 页第 2 页车间工序号工序名称材料牌号20 清砂HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×2611设备名称设备型号设备编号同时加工件数56工位器具编号工位器具名称工序工时 (分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1清除浇注系统,冒口,型砂,飞边,飞刺等。

60设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)景德镇陶瓷学院机械加工工序卡片产品型号零件图号产品名称减速器零件名称减速器箱体共21 页第 3 页车间工序号工序名称材料牌号30 热处理HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数67设备名称设备型号设备编号同时加工件数加热炉夹具编号夹具名称切削液工位器具编号工位器具名称工序工时 (分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1人工时效处理:装炉温度≦200℃,升温温度≦100℃,保温温度:500~550℃,保温时间4~6小时,冷却温度:30℃,出炉温度:≦200℃。

加工工艺过程卡片【范本模板】

第四届全国大学生工程训练综合能力竞赛湖北省预赛机械加工工艺过程卡片Machining Process Card共页第1页编号229产品名称小车生产纲领500件/年零件名称后轮套筒生产批量42件/月材料铝6061 毛坯种类棒料毛坯外形尺寸Ф35x100 每毛坯可制作件数 3 每台件数 2 备注序号工序名称工序内容工序简图机床夹具刀具量具辅具工时(min)1 下料Ф35圆棒料长为100。

直尺 22 锯断Ф35圆棒料,锯断为长度30。

直尺、游标卡尺23 车1、夹一端伸出长度20,齐端面;2、粗车外圆至ф32。

5,长15,再粗车外圆至ф15.5,长8;3、精车台阶圆至ф15⨯8;ф32⨯5。

C6140三爪卡盘45外圆车刀直尺、游标卡尺64 车1、掉头,夹ф15圆,齐端面;2、钻孔ф5;3、粗车外圆至ф12。

5长度到ф32处;4、精车外圆至ф12⨯12;5、倒2的倒角。

C6140三爪卡盘45外圆车刀直径为5的麻花钻游标卡尺75 钳1、画线确定圆心;2、横卧着夹在钻床上,钻孔;3、将台阶轴竖直立在钻床上,再钻通孔;4、攻螺纹.钻床直径为2。

5麻花钻M3的丝锥游标卡尺96 检验按着图纸要求检验后轮套筒是否符合要求。

游标卡尺2 编制(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期学校名称:湖北工业大学参赛项目:“S”型赛道场地常规赛装订线。

工艺规程卡片填写范例

设备

铣床 X52 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140 普通车床 CA6140

铣床 X52

11

钻 在第一侧板上钻油孔,在主轴颈左端钻油孔

12

钻 扩孔φ32

13

钻 在油孔中攻螺纹 4-M24、M12,并倒角

14

铣 在主轴颈右端粗铣键槽

15

校直

工艺规程卡片填写范例

机械加工工艺过程卡片

• 这种卡片以工序为单位,简要地列出整 个零件加工所经过的工艺路线(包括毛坯 制造、机械加工和热处理等)。它是制订 其它工艺文件的基础,也是生产准备、编 排作业计划和组织生产的依据。在这种卡 片中,由于各工序的说明不够具体,故一 般不直接指导工人操作,而多作为生产管 理方面使用。但在单件小批生产中。由于 通常不编制其它较详细的工艺文件,而就 以这种卡片指导生产。

91.6mm

2.6mm

进给量

切削 速度

1.3mm/r

59m/min

主轴 转速

167r/min

量 具 名规 称格

ቤተ መጻሕፍቲ ባይዱ

本工序号

零件图号

名称

编制

机械加工

指导

工序卡片

7

审核

工序简图:

第 1共 页 设备名称 普通车床 CA6140 材料牌号

QT700-2

冷却液

夹具

名称

代

号

专用夹具

工步 号

工步内容

刀具

走刀 次数

走刀 长度

2020/8/9

工序名称 工序简图

序 工步内容

号

工序号 产品名称

零件名称

第页 共页 零件图号

生产工艺卡(3篇)

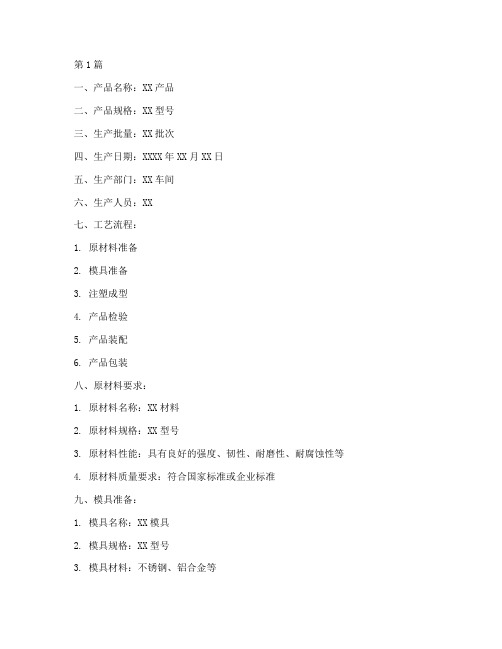

第1篇一、产品名称:XX产品二、产品规格:XX型号三、生产批量:XX批次四、生产日期:XXXX年XX月XX日五、生产部门:XX车间六、生产人员:XX七、工艺流程:1. 原材料准备2. 模具准备3. 注塑成型4. 产品检验5. 产品装配6. 产品包装八、原材料要求:1. 原材料名称:XX材料2. 原材料规格:XX型号3. 原材料性能:具有良好的强度、韧性、耐磨性、耐腐蚀性等4. 原材料质量要求:符合国家标准或企业标准九、模具准备:1. 模具名称:XX模具2. 模具规格:XX型号3. 模具材料:不锈钢、铝合金等4. 模具质量要求:无砂眼、裂纹、变形等缺陷十、注塑成型:1. 注塑机型号:XX型号2. 注塑温度:XX℃3. 注塑压力:XXMPa4. 注塑时间:XX秒5. 注塑速度:XXmm/s6. 注塑注意事项:a. 模具预热至设定温度b. 严格按照工艺参数进行注塑c. 注意注塑过程中的压力、温度、时间等参数的调整d. 注塑完成后,待产品冷却至室温十一、产品检验:1. 检验项目:外观、尺寸、性能等2. 检验标准:符合国家标准或企业标准3. 检验方法:a. 外观检验:目测、触摸、量具测量等b. 尺寸检验:卡尺、千分尺等c. 性能检验:拉伸试验机、冲击试验机等十二、产品装配:1. 装配件名称:XX部件2. 装配件规格:XX型号3. 装配顺序:先装配内部零件,再装配外部零件4. 装配方法:手工装配、机械装配等5. 装配注意事项:a. 严格按照装配图纸进行装配b. 注意装配过程中的对位、紧固等操作c. 避免装配过程中产生划痕、变形等缺陷十三、产品包装:1. 包装材料:纸箱、气泡袋、胶带等2. 包装规格:XX型号3. 包装方法:将产品放入纸箱,用气泡袋填充,封箱,贴上标签4. 包装注意事项:a. 包装过程中注意轻拿轻放,避免产品损坏b. 标签信息准确,包括产品名称、规格、生产日期、批次等c. 包装牢固,确保产品在运输过程中不受损坏十四、生产过程中应注意的问题:1. 原材料质量:确保原材料符合要求,避免因原材料质量导致产品不合格2. 模具质量:定期检查模具,发现异常及时处理3. 注塑成型:严格按照工艺参数进行注塑,避免产品出现变形、气泡等缺陷4. 产品检验:严格进行产品检验,确保产品合格率5. 产品装配:注意装配过程中的对位、紧固等操作,避免产品出现装配缺陷6. 产品包装:确保包装牢固,防止产品在运输过程中损坏十五、生产过程中异常处理:1. 原材料异常:发现原材料质量问题时,及时与供应商沟通,确保原材料质量2. 模具异常:发现模具异常时,立即停止生产,修复或更换模具3. 注塑成型异常:发现产品出现变形、气泡等缺陷时,调整注塑参数,重新注塑4. 产品检验异常:发现产品不合格时,及时通知相关部门,查找原因,进行处理5. 产品装配异常:发现装配过程中出现缺陷时,及时修正,确保产品合格6. 产品包装异常:发现包装过程中出现问题时,及时调整包装方法,确保产品安全运输本生产工艺卡适用于XX产品生产过程中的各个环节,各部门应严格按照本工艺卡执行,确保产品质量。

工艺卡片样本(DOC 28页)

工艺卡片样本(DOC 28页)工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 框扇下料工装名称编号第 1 页工序简图技术标准1、下料长度L充差≤2000mm±1mm2、下料角度90°±0.5°3、切割后型材断面应平整光洁,外表面清洁无划伤。

操作要求1、切割前检查设备运转是否正常。

2、装夹注意夹紧力适当,牢固,定位正确,切割过程中防止型材变形。

3、型材搬取,存放过程中防止型材划伤,磕碰,表面质量。

4、首件产品严格检查合格后方可生产。

检验方法1、用钢卷尺检查下料长检测工具1.钢卷尺。

2.角度尺。

不合格品处置度。

2、用角度尺检查下料角度。

3、目测外观质量。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣排水孔工装名称编号第 2 页工序简图技术标准1、排水孔为Φ5×30槽孔,每根料数量2个。

2、纵向位置允差别±3mm,排列均匀。

3、排水孔表面光洁,无毛刺、铣刀不得损坏型材腹板4、排水孔设在外轨道左侧。

操作要求1、铣料前检查设备运转是否正常。

2、注意排水孔的位置均匀和数量。

3、铣孔时避免划伤型材表面质量。

4、首件产品严格检查,合格后方可生产。

检验方法1、用卡尺测量排水孔尺检测工具1、卡尺。

2、卷尺。

不合格品处置寸。

2、用卷尺测量排水孔位置。

更改记录编制批准日期批准审核日期工艺规范产品名称工序名称设备名称编号共 16 页 AH/TLC70-01 铣边框料工装名称编号第 3 页工序简图技术标准1、边框上方仿型铣深度距离为40mm。

2、边框下方仿型铣深度距离为50mm。

3、仿型铣后,光滑无毛刺,深度距离偏差L±1mm。

4、边框左右铣切距离为68mm,距离偏差L±0.5mm。

操作要求1、工作前检查仿型铣床运转是否正常。

2、检查铣刀型号是否正确。

3、工作时型材轻取轻放,避免划伤型材表面质量。

工艺过程卡片

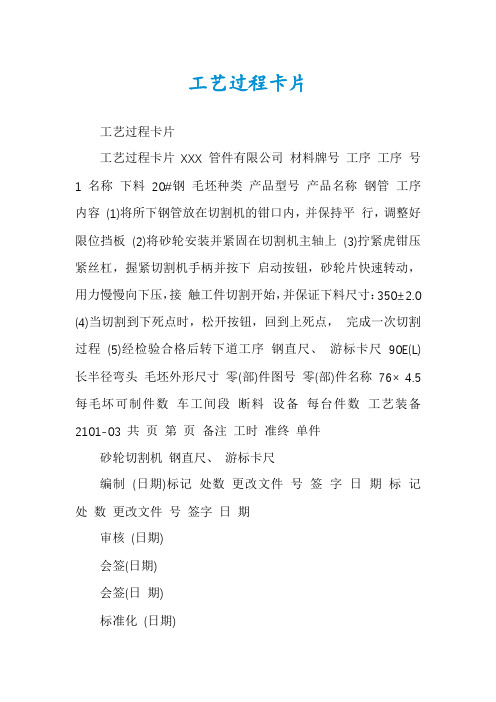

工艺过程卡片工艺过程卡片工艺过程卡片XXX 管件有限公司材料牌号工序工序号1 名称下料20#钢毛坯种类产品型号产品名称钢管工序内容(1)将所下钢管放在切割机的钳口内,并保持平行,调整好限位挡板(2)将砂轮安装并紧固在切割机主轴上(3)拧紧虎钳压紧丝杠,握紧切割机手柄并按下启动按钮,砂轮片快速转动,用力慢慢向下压,接触工件切割开始,并保证下料尺寸:350±2.0 (4)当切割到下死点时,松开按钮,回到上死点,完成一次切割过程(5)经检验合格后转下道工序钢直尺、游标卡尺90E(L) 长半径弯头毛坯外形尺寸零(部)件图号零(部)件名称76× 4.5 每毛坏可制件数车工间段断料设备每台件数工艺装备2101-03 共页第页备注工时准终单件砂轮切割机钢直尺、游标卡尺编制(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期审核(日期)会签(日期)会签(日期)标准化(日期)工艺过程卡片XXX 管件有限公司材料牌号工序工序号1 名称下料20#钢毛坯种类产品型号产品名称钢管工序内容(1)将所下钢管放在砂轮机的钳口内,并保持平行,调整好限位挡板(2)将砂轮安装并紧固在切割机主轴上(3)拧紧虎钳压紧丝杠,握紧切割机手柄并按下启动按钮,砂轮片快速转动,用力慢慢向下压,接触工件切割开始,并保证下料尺寸:370±2.0 (4)当切割到下死点时,松开按钮,回到上死点,完成一次切割过程(5)经检验合格后转下道工序钢直尺、游标卡尺90E(L) 长半径弯头毛坯外形尺寸零(部)件图号零(部)件名称76× 5 每毛坏可制件数设备2101-04 90E(L)114× 5 每台件数工艺装备共页第页备注工时准终单件车工间段断料砂轮切割机钢直尺、游标卡尺编制(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期审核(日期)会签(日期)会签(日期)标准化(日期)工艺过程卡片XXX 管件有限公司材料牌号工序工序号1 名称下料20#钢毛坯种类产品型号产品名称钢管工序内容(1)将所下钢管放在砂轮机的钳口内,并保持平行,调整好限位挡板(2)将砂轮安装并紧固在切割机主轴上(3)拧紧虎钳压紧丝杠,握紧切割机手柄并按下启动按钮,砂轮片快速转动,用力慢慢向下压,接触工件切割开始,并保证下料尺寸:440±2.0 (4)当切割到下死点时,松开按钮,回到上死点,完成一次切割过程(5)经检验合格后转下道工序钢直尺、游标卡尺90E(L) 长半径弯头毛坯外形尺寸零(部)件图号零(部)件名称89× 5 每毛坏可制件数设备2101-05 90E(L)133× 5 每台件数工艺装备共页第页备注工时准终单件车工间段断料砂轮切割机钢直尺、游标卡尺编制(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期审核(日期)会签(日期)会签(日期)标准化(日期)工艺过程卡片XXX 管件有限公司材料牌号工序号 1 20#钢毛坯种类产品型号产品名称钢管工序内容(1)将所下钢管放在砂轮机的钳口内,并保持平行,调整好限位挡板(2)将砂轮安装并紧固在切割机主轴上(3)拧紧虎钳压紧丝杠,握紧切割机手柄并按下启动按钮,砂轮片快速转动,用力慢慢向下压,接触工件切割开始,并保证下料尺寸:440±2.0 (4)当切割到下死点时,松开按钮,回到上死点,完成一次切割过程(5)经检验合格后转下道工序钢直尺、游标卡尺90E(L) 长半径弯头毛坯外形尺寸零(部)件图号零(部)件名称101.6× 6.3 每毛坏可制件数车工间段断料设备2101-06 90E(L)140× 6 每台件数工艺装备共页第页备注工时准终单件工序名称下料砂轮切割机钢直尺、游标卡尺编制(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期审核(日期)会签(日期)会签(日期)标准化(日期)工艺过程卡片XXX 管件有限公司材料牌号工序号 1 20#钢毛坯种类产品型号产品名称钢管工序内容(1)将所下钢管放在砂轮机的钳口内,并保持平行,调整好限位挡板(2)将砂轮安装并紧固在切割机主轴上(3)拧紧虎钳压紧丝杠,握紧切割机手柄并按下启动按钮,砂轮片快速转动,用力慢慢向下压,接触工件切割开始,并保证下料尺寸:520±2.5 (4)当切割到下死点时,松开按钮,回到上死点,完成一次切割过程(5)经检验合格后转下道工序钢直尺、游标卡尺90E(L) 长半径弯头毛坯外形尺寸零(部)件图号零(部)件名称114.3× 6.3 每毛坏可制件数车工间段断料设备2101-07 90E(L)159× 6 每台件数工艺装备共页第页备注工时准终单件工序名称下料砂轮切割机钢直尺、游标卡尺编制(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期审核(日期)会签(日期)会签(日期)标准化(日期)工艺过程卡片XXX 管件有限公司材料牌号工序号 1 20#钢毛坯种类产品型号产品名称钢管工序内容(1)将所下钢管放在砂轮机的钳口内,并保持平行,调整好限位挡板(2)将砂轮安装并紧固在切割机主轴上(3)拧紧虎钳压紧丝杠,握紧切割机手柄并按下启动按钮,砂轮片快速转动,用力慢慢向下压,接触工件切割开始,并保证下料尺寸:530±2.5 (4)当切割到下死点时,松开按钮,回到上死点,完成一次切割过程(5)经检验合格后转下道工序钢直尺、游标卡尺90E(L) 长半径弯头毛坯外形尺寸零(部)件图号零(部)件名称114.3× 7.1 每毛坏可制件数车工间段下料设备2101-08 90E(L)168× 7 每台件数工艺装备共页第页备注工时准终单件工序名称下料砂轮切割机钢直尺、游标卡尺编制(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期审核(日期)会签(日期)会签(日期)标准化(日期)工艺过程卡片XXX 管件有限公司材料牌号工序工序号名称下料20#钢毛坯种类产品型号产品名称钢管工序内容(1)将气割机吸附在钢管上,使两对永磁行走车 1 轮同时接触管壁,接好电源、气源,转动电位器旋钮。

机械加工工艺规程卡片

机械加工工艺过程卡片零件图号零件名称泵体共 1 页第 1 页材料牌号毛坯种类铝合金每毛坯件数件数备注工序号工序名称工序内容车间设备工艺装备工时准终单件010 选料铸件铸造020 铣加工工件上表面,保证工件上下表面厚度为94.5mm。

粗铣机加数控加工中心Φ50mm面铣刀,夹具为通用夹具,量具为游标卡尺。

030 铣加工工件下表面,保证工件上下表面厚度为93mm。

粗铣机加数控加工中心Φ50mm面铣刀,夹具为通用夹具,量具为游标卡尺。

040 铣加工工件前表面,保证工件前后表面厚度为92.5mm。

粗铣机加数控加工中心Φ50mm面铣刀,夹具为通用夹具,量具为游标卡尺。

050 铣加工工件后表面,保证工件前后表面厚度为91mm。

粗铣机加数控加工中心Φ50mm面铣刀,夹具为通用夹具,量具为游标卡尺。

060 铣、钻、扩、铰精铣上端面,深20,R13圆弧,加工4×φ11的通孔,2×φ7深22的定位销孔,宽4mm深3mm的封油槽机加数控加工中心Φ6.8钻头、Φ10.5钻头、Φ7mm绞刀、,夹具为通用夹具、量具为游标卡尺、R尺。

070 铣、钻、铰精铣下端面、钻2—M8×1.25深22mm螺纹孔、宽4mm深3mm的封油槽机加数控加工中心Φ6.8mm钻头,夹具为通用夹具、量具为游标卡尺。

080 铣、钻、扩精铣后端面钻、扩、铰、后平面上4—M8×1.25深22mm的螺纹孔和一个φ20的出油孔机加数控加工中心Φ3.2钻头Φ6.8mm钻头、Φ20钻头,夹具为通用夹具、量具为游标卡尺。

090 铣、钻、扩精铣前端面钻、扩、铰、前平面上4—M8×1.25深22mm的螺纹孔和一个φ24的出油孔机加数控加工中心Φ3.2钻头Φ6.8mm钻头、Φ20钻头,夹具为通用夹具、量具为游标卡尺100 检验110 入库机械加工工序卡片产品型号零件图号产品名称零件名称泵体共 6 页第 1 页车间工序号工序名称材料牌号金工毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铝合金114×90mm 1 1设备名称设备型号设备编号同时加工件数数控加工中心XH0825 1夹具编号夹具名称切削液通用夹具乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01粗铣工件表面,工件上下表面厚度达93mm,前后厚度达91mmΦ50mm面铣刀1300 0.5 0.1502精铣工件表面,工件上下表面厚度达92mm,前后厚度为90Φ50mm面铣刀1600 0.6 0.10设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡片产品型号零件图号产品名称零件名称泵体共 6 页第 4 页车间工序号工序名称材料牌号毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铝合金114×90mm 1 1设备名称设备型号设备编号同时加工件数数控加工中心XH0825 1夹具编号夹具名称切削液通用夹具乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻底面和前后面M8的螺纹底孔Φ6.5mmΦ6.5mm钻头800 0.5 2.0 4.0 102 攻M8的螺纹M8螺纹丝锥500 0.4 1.0 2.0 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡片产品型号零件图号产品名称零件名称泵体共 6 页第 3 页车间工序号工序名称材料牌号金工毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铝合金114×90mm 1 1设备名称设备型号设备编号同时加工件数数控加工中心Xh0825 1编号夹具名称切削液通用夹具乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 铣宽4mm深3mm的封油槽,R13的凹槽Φ4立铣刀600 0.5 0.5 2.0 1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡片产品型号零件图号产品名称零件名称泵体共 6 页第5页车间工序号工序名称材料牌号金工毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铝合金114×90mm 1 1设备名称设备型号设备编号同时加工件数数控加工中心XH0825 1编号夹具名称切削液通用夹具乳化液工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻—扩Φ44的内孔Φ5钻头,Φ42钻头600 0.5 0.5 2.0 102 铰Φ44的内孔Φ44铰刀150 0.2 0.1 1.0设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡片产品型号零件图号产品名称零件名称泵体共 6 页第 2 页车间工序号工序名称材料牌号金工HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铝合金114×90mm 1 1设备名称设备型号设备编号同时加工件数数控加工中心XH0825 1编号夹具名称切削液专用夹具乳化液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助01 钻—扩底座上4×φ11孔。

工艺规程卡片

调头固定,,车外圆保证齿轮厚度31.95mm 以左端面及外圆为夹具车右端面使两面间距2mm±0.02赣州经纬汽车零部件有限公司机械加工工序卡片产品型号1702504 零件图号产品名称齿轮零件名称齿轮共(10)页第(1 )页车间工序号工序名材料牌号机加1、2 锻20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数卧式铣床X60W 1 1夹具编号夹具名称切削液1 铣端面夹具工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 平面铣刀磨平面检具500 150 0.752 22 锻造尺寸Φ66×34mm中心孔Φ30mm的毛坯60度中心钻角度样板设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机加 4 粗车20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数车床S3-242 2 1夹具编号夹具名称切削液2 三爪子定心卡盘工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以右端面及外圆固定,车左端面及部分外圆使尺寸Φ47.5mm YG6X车刀外径千分尺500 150 0.75 1 22 车左端外圆使齿轮厚度31.95mm、内孔Φ32.8mm. YG6X车刀游标卡尺3 车倒角 2×45°YG6X车刀角度样本设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机加 4 粗车20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数车床S3-242 2 1夹具编号夹具名称切削液2 三爪子定心卡盘工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以外圆和左端面固定车剩余外圆使外圆使尺寸Φ63mm YG6X车刀外径千分尺500 150 0.75 1 22 车外圆保证齿轮厚度23.55mm、Φ44.9mm YG6X车刀游标卡尺3 半精车车内孔至Φ34.4mm YG6X车刀内径千分尺4 车倒角车倒角 2×45°YG6X车刀角度样板设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机加 5 精车20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数车床S3-242 2 1夹具编号夹具名称切削液2 三爪子定心卡盘工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 精车小端外圆至Φ46+0.046+0.03mm YG6X车刀外径千分尺500 150 1.5 0,5 22 精车小端端面至30.15mm YG6X车刀游标卡尺3 车倒角2×45°YG6X车刀角度样板设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机加 5 精车20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ3011 1设备名称设备型号设备编号同时加工件数车床S3-242 2 1夹具编号夹具名称切削液2 三爪子定心卡盘工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 精车大端外圆至Φ61.8+0.015+0.01mm YG6X车刀外径千分尺500 150 1.5 0.5 22 精车大端端面至22.150-0.1mm YG6X车刀游标卡尺3 精车止口端面至Φ43mm YG6X车刀外径千分尺4 精车内孔至Φ36+0.075+0.05mm YG6X车刀内径千分尺设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机加7 拉花键20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数拉床L5110 3 1夹具编号夹具名称切削液3 拉齿夹具工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以外圆和端面固定拉花键Z=24、m=1、a=30°拉刀1000 160 1.4 2设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期车间工序号工序名材料牌号机加8 滚齿20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数滚齿机Y3150E 4 1夹具编号夹具名称切削液4 滚齿夹具工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以内孔和左端面定位滚齿Z=25、m=2、a=17.5°滚齿刀磁弹法、酸洗法1000 100 1,5 5.3设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期车间工序号工序名材料牌号机加9 剃齿20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数磨床M730 5 1夹具编号夹具名称切削液5 磨齿夹具工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 去除毛刺、尖角磨头800 50 1.2 2设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期车间工序号工序名材料牌号机加12 磨20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数组合机床 1夹具编号夹具名称切削液6 专用夹具工位器具编号工位器具名称工序工时准终单件流动蓝工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以左端面固定磨右端面及外圆至所需要求各类刀具800 120 0.75 1 2设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期车间工序号工序名材料牌号机加12 磨20Cr毛坯种类毛胚外形尺寸每坯件数每台件数锻件Φ66×34中心孔Φ30 1 1设备名称设备型号设备编号同时加工件数车床S3-242 2 1夹具编号夹具名称切削液7 专用夹具工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助刀具检测手段检测频率1 以右端面固定磨右端面所需要求各类车刀500 150 1 1 22设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期质量检验卡片产品型号1702510 零部件图号产品名称三档从动齿轮零部件名称二轴五档齿轮共1页第1页质管部材料牌号20Cr 工序内容工序编号过程卡编号序号检验项目尺寸或技术要求检验工具检查率%名称及编号1 锻件尺寸Φ66×34中心孔Φ30游标卡尺2 粗车后尺寸外圆Φ63倒角45°最宽厚度34mm最小厚度30.150-0.2游标卡尺、量角器3 精车后尺寸轮毂厚度22.150.02±mm外圆尺寸Φ61.8+0.015+0.01mm倒角0.5×45°内孔尺寸36+0.075+0.05mm倒角1×45°游标卡尺、千分尺、量角器4 拉花键花键Z=24、m=1、a=30°花键量规5 滚齿滚齿Z=25、m=2、a=17.5°齿轮检测仪6 剃齿去除毛刺,尖角齿轮检测仪7 磨后尺寸端面精度3.2跳动公差0.03外圆精度0.8电动轮廓仪测量设计(日期)审核(日期)标准化(日期)会签(日期)审定(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

工艺技术卡模板

工艺技术卡模板工艺技术卡模板技术卡编号:【填写技术卡编号】1. 产品信息产品名称:【填写产品名称】产品规格:【填写产品规格】产品材质:【填写产品材质】产品工艺:【填写产品工艺】制造厂家:【填写制造厂家】产品图片:【插入产品图片】2. 工艺流程【在此处填写详细的工艺流程,包括每个工艺步骤的具体操作步骤、所需设备及工艺参数等信息】3. 设备清单【在此处列出所有所需设备的清单,并包括设备名称、型号、数量及所需特殊配置等信息】4. 环境要求工艺温度:【填写工艺温度】工艺湿度:【填写工艺湿度】工艺压力:【填写工艺压力】5. 工艺参数【在此处列出所有工艺步骤的参数要求,包括温度、湿度、压力、速度等信息】6. 检验项目及标准检验项目:【填写检验项目】检验标准:【填写检验标准】7. 工艺控制点【在此处列出每个工艺步骤的关键控制点以及控制措施】8. 工艺关键点【在此处列出工艺中的关键点,以及对于每个关键点的特殊处理要求】9. 安全注意事项【在此处列出工艺操作过程中的安全注意事项,包括防护措施、防火防爆措施等信息】10. 质量控制【在此处列出对于产品质量控制的要求,包括尺寸精度、表面质量、力学性能等信息】11. 工艺改进意见【在此处列出对于现有工艺的改进意见和建议,包括提高工艺效率、降低成本、改善产品质量等方面的建议】备注:【在此处填写其他需要备注的信息,如特殊工艺用料、特殊工艺要求等】以上所列信息为对产品的工艺技术要求以及控制措施的记录,以确保产品在生产过程中达到预期质量标准和工艺要求。

技术卡应在生产过程中随时可查,以方便操作人员进行操作和工艺控制。

所有数据和参数应根据实际情况进行填写,并保持及时更新。

工艺卡片的填写1

工序内容 3 切槽2×φ 19,保证尺寸42

13 描图 描校 底图号

14 15 16

机械加工工艺过程卡片

机械加工工艺过程卡片 材料牌号 工序号 工序名称 3 车螺纹M16-7h 40Cr 毛坯种类 热轧圆钢 EN168 JL125汽油机 每毛坯可制 毛坯外形尺寸 Φ 35×130 件数 车间 工段 设备 螺纹车刀 产品型号 产品名称 零件图号 零件名称 1 01-1 主齿轮轴 每台件数 工艺装备 共 4 页 备注 工时 准终 单件 第 4 页

工序内容

17

检验

1 热处理合格证 2 外观及表面粗糙度 3 图示各尺寸 相应量具

4 检验合格后送氧化

18 19 氧化 检验 检验氧化合格证 合格后入库

描图 描校

底图号

装订号 设计(日期) 审核(日期) 标准化(日期) 会签(日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期

二、卡片的填写

1、机械加工Biblioteka 艺过程卡片机械加工工艺过程卡片

机械加工工艺过程卡片 材料牌号 工序号 工序名称 1 车 1 2 3 4 40Cr 毛坯种类 热轧圆钢 产品型号 产品名称 EN168 JL125汽油机 每毛坯可制 件数 零件图号 零件名称 1 01-1 主齿轮轴 每台件数 工艺装备 共 4 页 备注 工时 准终 单件 第 2 页

标准化 日期

会签

日期

机械加工工序卡片

机械加工工序卡片 产品型号 产品名称 EN168 JL125汽油机 车间 零件图号 零件名称 01-1 主齿轮轴 工序号 共 1 页 第 1 页 材料牌号

毛坯种类 热轧圆钢 设备名称 普通车床 夹具编号 工位器具编号

毛坯外形尺寸 Φ 35×130 设备型号 C616 夹具名称

机械加工工艺过程卡片模版

机械加工工艺过程卡片模版本文是一份机械加工工艺过程卡片,用于记录加工连接座的详细工艺流程。

毛坯种类为铸件,材料为灰铸铁。

每个毛坯可制件数为1,使用金工设备进行加工。

下面将详细介绍每个工序的内容。

工序1:粗车。

使用设备型号为连接座的金工设备进行加工,每个毛坯可制件数为1.主轴转速为r/min,切削速度为m/min,进给量为mm/rmm。

工序工时为准终单件,工步工时为机辅。

同时加工件数为1,切削液为必备条件。

工序2:精车。

使用设备型号为连接座的金工设备进行加工,每个毛坯可制件数为1.主轴转速为r/min,切削速度为m/min,进给量为mm/rmm。

工序工时为准终单件,工步工时为机辅。

同时加工件数为1,切削液为必备条件。

工序3:铣削。

使用设备型号为连接座的金工设备进行加工,每个毛坯可制件数为1.主轴转速为r/min,切削速度为m/min,进给量为mm/rmm。

工序工时为准终单件,工步工时为机辅。

同时加工件数为1,切削液为必备条件。

工序4:钻孔。

使用设备型号为连接座的金工设备进行加工,每个毛坯可制件数为1.主轴转速为r/min,切削速度为m/min,进给量为mm/rmm。

工序工时为准终单件,工步工时为机辅。

同时加工件数为1,切削液为必备条件。

工序5:铰孔。

使用设备型号为连接座的金工设备进行加工,每个毛坯可制件数为1.主轴转速为r/min,切削速度为m/min,进给量为mm/rmm。

工序工时为准终单件,工步工时为机辅。

同时加工件数为1,切削液为必备条件。

工序6:镗孔。

使用设备型号为连接座的金工设备进行加工,每个毛坯可制件数为1.主轴转速为r/min,切削速度为m/min,进给量为mm/rmm。

工序工时为准终单件,工步工时为机辅。

同时加工件数为1,切削液为必备条件。

工序7:切割。

使用设备型号为连接座的金工设备进行加工,每个毛坯可制件数为1.主轴转速为r/min,切削速度为m/min,进给量为mm/rmm。

工序工时为准终单件,工步工时为机辅。

CA6140车床齿轮零件的工艺规程及夹具设计机械加工工艺过程卡片

钻

钻4×φ5孔,锪沉头孔。

金工

Z525型立式钻床

专用夹具 锪钻

90

热处理

齿部热处理G52

100

淬火

槽内侧G48淬硬2mm

110

去毛刺

钳工去毛刺

钳工

120

检验入库

按图纸要求检验各部尺寸及技术要求 清洗,加工表面涂防锈油,入库

YT5镗刀

标记

处数

更改文件号

签字

机械加工工艺过程卡片

产品型号CA6140零 Nhomakorabea图号84002

产品名称

车床

零件名称

齿轮

共

3

页

第

1

页

材 料 牌 号

毛 坯 种 类

毛坯外形尺寸

每毛坯件数

零件毛重(Kg)

零件净重(Kg)

材料消耗定额

每台产品零件数

每批数量

45钢

锻件

Ø121×68mm

1

1

5000

工

序

号

工序名称

工序内容

车间

工段

设备

工艺装备

工 时(s)

30

车

半精车右端φ117和φ90外圆及其端面,半精镗右端φ68内孔表面和φ71圆槽内表面。倒右端的角(圆角)。

金工

C620-1型卧式车床

三爪自定心卡盘YT5-90°偏刀 游标卡尺 切槽刀YT5-镗刀

40

车

掉头半精车左端φ106.5及台阶面,半精镗左端φ94内孔表面,倒左端的角(圆角)。车沟槽

金工

C620-1型卧式车床

三爪自定心卡盘YT5-90°偏刀 游标卡尺切槽刀

50

滚齿

以一A(或B)端面及Ø 68k7内孔定位并夹紧,滚齿

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单拐曲轴机械加工工艺过程卡片

机械加工工序卡片

机械加工工序卡片是根据机械加工工艺 卡片为一道工序制的。它更详细地说明整 个零件各个工序的要求,是用来具体指导工 人操作的工艺文件。在这种卡片上要画工序 简图,说明该工序每一工步的内容、工艺参 数、操作要求以及所用的设备及工艺装备。 一般用于大批大量生产的零件。

工艺规程卡片填写范例

2020/8/2

机械加工工艺过程卡片

这种卡片以工序为单位,简要地列出整 个零件加工所经过的工艺路线(包括毛坯制 造、机械加工和热处理等)。它是制订其它 工艺文件的基础,也是生产准备、编排作业 计划和组织生产的依据。在这种卡片中,由 于各工序的说明不够具体,故一般不直接指 导工人操作,而多作为生产管理方面使用。 但在单件小批生产中。由于通常不编制其它 较详细的工艺文件,而就以这种卡片指导生 产。