工装周期验证记录表

(高效生产)工装周期验证记录表

高≤0.15

上检)

工装回转半 径 59.5 ±

0.02

检验责 任人/ 日期

不合格项处理措 施(由检验人汇 报工程部取得方

案后填写)

维修维 护责任 人/日期

复检责 修复 实测 修复 实测 修复 实测 修复 实测 修复 实测 修复 值 后值 值 后值 值 后值 值 后值 值 后值 值 后值 值 后值

机床编号:

机床类型: 检验项目

工装周期验证记录表

工装编号:

检 验 序 次

工装主轴内 垫片定位三 套锥面径向 柱不等高≤ 跳动≤0.015 0.015

工装基座回 转主轴跳动

≤0.05

工装主轴与 回转主轴垂 直度(标准

棒)≤

0.05/100

工装主轴与 夹具内孔径

砂轮主轴中 向跳动≤

心线的不等 0.03(在机床

1 2 3 4 5 6 7 8 9 10 11 12

注:本表适用于M2110配套工装;实测值、修复后值由检验责任人填写.维修责任人在不合格项修复自检合格后应主动找复检责任人进行复检.检测受限时可用产品实测值替代。

编号:

版次:A/0

工装夹具点检及维护记录表

生产工序:

生产车间:

点检周期:

序 号

点检项目

判定标准

班次 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

1

操作台上按钮 按钮是否完好

□白 □夜

2

气管

无缠绕

□白 □夜

3 开 螺丝

4

机 点

限位块

5 检 定位销

6

气路通道

螺丝无松动

□白 □夜

限位块无松动

定位销无断裂,松 动,正常使用

气管通畅、无漏气

□白 □夜 □白 □夜 □白 □夜

7

防错装置

防错装置是否有效 □白 □夜

8

焊道

运 9 行 夹紧块 10 点 气缸

检

11

定位块

下

12

班 点

工装卫生

检

焊道是否准确

□白 □夜

夹紧块是否夹紧 □白 □夜

气缸动作正常

□白 □夜

定位块是否能定位 □白 □夜

工装上无明显焊渣 □白 □夜

操 作 人 员 确 认:

□白 □夜

维护 人 员 确 认: 维护记录:

备注:1、结果确认: 完好√ , 异常× ,异常处理后在×上划 ○ 记为

,不生产╱;2、点检完后5分钟内完成填写,字迹整洁。

设备工装点检管理制度(含表格)

设备、工装点检管理制度(ISO9001-2015)1.0目的本制度规定了设备、工装点检的管理规范。

适用于生产、试验等对使用可靠性要求较高的设备及生产线在线工装,以及公用动力设备的预防维修管理,不适用于生活设备和公共设施。

2.0术语和定义下列术语和定义适用于本文件:2.1专业点检以维修工为主开展的设备点检活动,这些点检包含设备、工装比较深层的,需要一定的专业技能和专业工具才能开展的点检。

2.2自主点检以操作工为主开展的设备点检活动,这些点检包含设备、工装表层的状态、作业安全性、质量重点关联项目等,不需要维修专业技能和专业工具就能开展的点检。

2.35W2H编制基础作业标准的基本要素。

5W指出作业内容(What)、部位(Where)、周期(When)、责任人(Who)、为什么(即作业内容选择)(Why)、量化标准(How much)、方法(How)。

3.0点检的分类3.1自主点检3.1.1自主点检以操作工人为主体。

3.1.2自主点检内容主要是设备外表层面和环境状态(设备外观、安全、质量等相关)的缺陷和不良的检查、排除,不应解体设备和从事带电作业。

3.1.3自主点检内容应由维修人员指导和确认。

3.1.4根据操作工对自主点检掌握情况,可以逐步加深自主点检作业层次,但不涉及需要特殊资质才能进行的作业。

3.2专业点检3.2.1专业点检以维修人员为主体。

3.2.2专业点检针对设备外部、内部状态缺陷和不良进行全面且深入的检查和恢复。

3.2.3维修人员点检的内容和技术方法由设备技术员指导和确认。

4.0点检文件编制4.1设备点检文件分类a)点检基准卡:定义设备、工装点检作业部位、内容、周期、判断标准、方法等。

b)点检记录表:记录点检作业的实际内容和检查结果。

c)作业要领书:指导点检人员完成复杂的点检作业。

4.2作业内容4.2.1作业内容来源a)设备说明书上推荐的项目;b)设备保养过程中发现的,易造成设备劣化的设备自身或环境缺陷、不良;c)设备故障暴露的应重点关注的薄弱点;d)按维修经验积累判断应予关注的项目;e)按法规应重点进行日常检查的项目。

【推荐】-工装周期验证记录表

1 2 3 4 5 6 7 8 9 10 11 12

注:本表适用于M2110配套工装;实测值、修复后值由检验责任人填写.维修责任人在不合格项修复自检合格后应主动找复检责任人进行复检.检测受限时可用产品实测值替代。

编号:

版次:A/0

高Hale Waihona Puke 0.15上检)工装回转半 径 59.5 ±

0.02

检验责 任人/ 日期

不合格项处理措 施(由检验人汇 报工程部取得方

案后填写)

维修维 护责任 人/日期

复检责 任人/ 日期

检验 周期

备注

实测 修复 实测 修复 实测 修复 实测 修复 实测 修复 实测 修复 实测 修复 值 后值 值 后值 值 后值 值 后值 值 后值 值 后值 值 后值

机床编号:

机床类型: 检验项目

工装周期验证记录表

工装编号:

检 验 序 次

工装主轴内 垫片定位三 套锥面径向 柱不等高≤ 跳动≤0.015 0.015

工装基座回 转主轴跳动

≤0.05

工装主轴与 回转主轴垂 直度(标准

棒)≤

0.05/100

工装主轴与 夹具内孔径

砂轮主轴中 向跳动≤

心线的不等 0.03(在机床

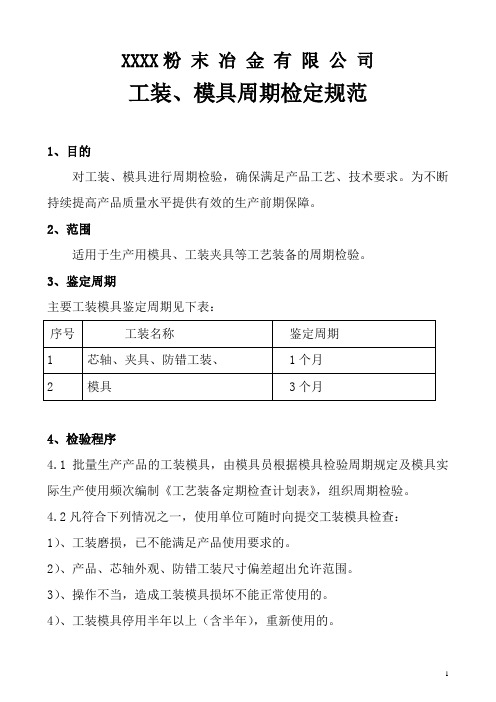

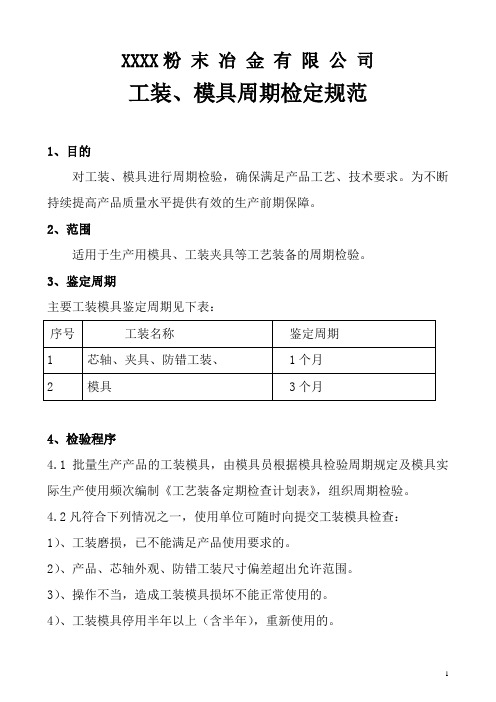

工装模具周期检验规范1

XXXX粉末冶金有限公司工装、模具周期检定规范1、目的对工装、模具进行周期检验,确保满足产品工艺、技术要求。

为不断持续提高产品质量水平提供有效的生产前期保障。

2、范围适用于生产用模具、工装夹具等工艺装备的周期检验。

3、鉴定周期主要工装模具鉴定周期见下表:4、检验程序4.1批量生产产品的工装模具,由模具员根据模具检验周期规定及模具实际生产使用频次编制《工艺装备定期检查计划表》,组织周期检验。

4.2凡符合下列情况之一,使用单位可随时向提交工装模具检查:1)、工装磨损,已不能满足产品使用要求的。

2)、产品、芯轴外观、防错工装尺寸偏差超出允许范围。

3)、操作不当,造成工装模具损坏不能正常使用的。

4)、工装模具停用半年以上(含半年),重新使用的。

14.3模具员负责按检验标准对工装模具进行检验,并填写“工装模具检验记录表”。

4.4检验为合格工装,鉴发《合格证》。

检验为不合格的工装,按规定处理。

4.5正常周期检验不应影响正常的生产进度。

5、技术要求:5.1.模具产品的加工基准面磨损极限偏差为最小加工余量的12%。

芯头处的磨损极限偏差不大于芯头间隙的20%。

5.2模具工作面表面粗糙度应达到Ra0.4μm,不允许存在多肉、缺肉及加工刀痕的存在,不允许存在影响起模和使用性能的缺陷。

模具分型面表面粗糙度应达到Ra1.6μm,不允许存在影响合模和造型合箱的缺陷存在。

5.3芯盒的合模间隙应≤0.0.15mm。

合模后错边、错箱量应小于0.0.01 mm。

芯盒上的抽块应定位准确、抽动平稳、安装牢固。

顶杆及排气塞装配后凸出或凹下应≤0.5mm。

5.4工装模具配合定位销直径磨损极限偏差不大于制造公差下偏差的二倍,定位套孔的直径的磨损极限偏差不大于制造公差上偏差的二倍。

5.5工装模具上产品标识及铸造日期标识应完整、清晰、无缺陷,安装字块凸出或凹陷产品所在面≤0.5mm。

5.6工装模具铭牌标识应清晰、完整、易于识别并固定牢固。

5.7由相关工装模具生产出的产品按相关检验标准检验,尺寸合格率应达到100%。

工装模具周期检验与维护规范

工装模具周期检验与维护规范1、目的对工装、模具进行周期检验,确保满足产品工艺、技术要求。

为不断持续提高产品质量水平提供有效的生产前期保障。

2、范围适用于生产用模具、工装夹具等工艺装备的周期检验。

3、鉴定周期主要工装模具鉴定周期见下表:序号鉴定内容鉴定周期1 清洁防锈每批完成后2 水路,电路3个月3 其它6个月4、检验程序4.1批量生产产品的工装模具,由模具员根据模具检验周期规定及模具实际生产使用频次编制《工装模具检验/维护计划》,组织周期检验。

4.2凡符合下列情况之一,使用单位可随时提交工装模具检查:1)、工装磨损,已不能满足产品使用要求的。

2)、产品、砂芯外观、尺寸偏差超出允许范围。

3)、操作不当,造成工装模具损坏不能正常使用的。

4)、工装模具停用半年以上(含半年),重新使用的。

4.3模具管理员负责按第五项“技术要求”对工装模具进行检验,并填写“工装模具检验/维护记录表”。

4.4检验为合格工装,鉴发《合格证》。

检验为不合格的工装,进行评审处理。

4.5正常周期检验不应影响正常的生产进度。

5、技术要求:5.1.模具产品的加工基准面磨损极限偏差为最小加工余量的12%。

芯头处的磨损极限偏差不大于芯头间隙的30%。

5.2模具工作面表面粗糙度应达到Ra1.6μm,不允许存在多肉、缺肉及加工刀痕的存在,不允许存在影响起模和使用性能的缺陷。

模具分型面表面粗糙度应达到Ra6.3μm,不允许存在影响合模和造型合箱的缺陷存在。

5.3芯盒的合模间隙应≤0.3mm。

合模后错边、错箱量应小于0.2 mm。

芯盒上的抽块应定位准确、抽动平稳、安装牢固。

顶杆及排气塞装配后凸出或凹下应≤0.5mm。

5.4工装模具配合定位销直径磨损极限偏差不大于制造公差下偏差的二倍,定位套孔的直径的磨损极限偏差不大于制造公差上偏差的二倍。

出气孔铣刀直径的磨损极限偏差为直径不大于2mm。

5.5工装模具上产品标识及铸造日期标识应完整、清晰、无缺陷,安装字块凸出或凹陷产品所在面≤0.5mm。

工装模具周期检验规范1

XXXX粉末冶金有限公司工装、模具周期检定规范1、目的对工装、模具进行周期检验,确保满足产品工艺、技术要求。

为不断持续提高产品质量水平提供有效的生产前期保障。

2、范围适用于生产用模具、工装夹具等工艺装备的周期检验。

3、鉴定周期主要工装模具鉴定周期见下表:4、检验程序4.1批量生产产品的工装模具,由模具员根据模具检验周期规定及模具实际生产使用频次编制《工艺装备定期检查计划表》,组织周期检验。

4.2凡符合下列情况之一,使用单位可随时向提交工装模具检查:1)、工装磨损,已不能满足产品使用要求的。

2)、产品、芯轴外观、防错工装尺寸偏差超出允许范围。

3)、操作不当,造成工装模具损坏不能正常使用的。

4)、工装模具停用半年以上(含半年),重新使用的。

14.3模具员负责按检验标准对工装模具进行检验,并填写“工装模具检验记录表”。

4.4检验为合格工装,鉴发《合格证》。

检验为不合格的工装,按规定处理。

4.5正常周期检验不应影响正常的生产进度。

5、技术要求:5.1.模具产品的加工基准面磨损极限偏差为最小加工余量的12%。

芯头处的磨损极限偏差不大于芯头间隙的20%。

5.2模具工作面表面粗糙度应达到Ra0.4μm,不允许存在多肉、缺肉及加工刀痕的存在,不允许存在影响起模和使用性能的缺陷。

模具分型面表面粗糙度应达到Ra1.6μm,不允许存在影响合模和造型合箱的缺陷存在。

5.3芯盒的合模间隙应≤0.0.15mm。

合模后错边、错箱量应小于0.0.01 mm。

芯盒上的抽块应定位准确、抽动平稳、安装牢固。

顶杆及排气塞装配后凸出或凹下应≤0.5mm。

5.4工装模具配合定位销直径磨损极限偏差不大于制造公差下偏差的二倍,定位套孔的直径的磨损极限偏差不大于制造公差上偏差的二倍。

5.5工装模具上产品标识及铸造日期标识应完整、清晰、无缺陷,安装字块凸出或凹陷产品所在面≤0.5mm。

5.6工装模具铭牌标识应清晰、完整、易于识别并固定牢固。

5.7由相关工装模具生产出的产品按相关检验标准检验,尺寸合格率应达到100%。

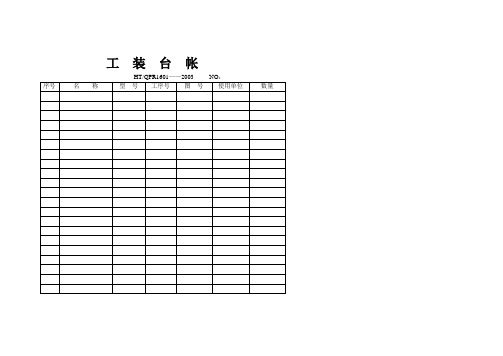

16工装管理程序质量记录

HT/QPR1601——2003 NO:

序号

名称

型号

工序号

图号

使用单位

数量

工装报废通知单

HT/QPR1603——2003 NO:

单位:年月日

工装名称

工装编号

备注

技术要求

检测结果

处理意主管

此单一式三份:分厂、质管部、技术部

工装报废通知单

HT/QPR1603——2003 NO:

单位:年月日

工装名称

工装编号

备注

技术要求

检测结果

处理意见:

产品工程师签字:

检验员

主管

分厂主管

此单一式三份:分厂、质管部、技术部

工装检定记录台帐

HT/QPR1603——2003 NO:

工装名称

制造单位

周期检定项目及要求

工装图号

检验结果

加工产品

领用日期

加工序号

检定周期

时间

检定实测数据

处理(结论)

检验员:

经办人:检验员:

检验员:

经办人:检验员:

检验员:

检验员:

工装周期验证记录表

机床编号:机床类型:工装编号:实测值修复后值实测值修复后值实测值修复后值

1

2

3

4

5

6

7

8

9

10

11

12

维修维护责任人/日期复检责任人/日期检验周期备注

前后两顶尖中心高高度差≤0.025前后两顶尖中心

与两轮轴线高度差≤0.03(只许两顶尖中心低)两顶尖支架内孔与定位轴间隙≤0.03注:本表适用于滚丝机配套工装;实测值、修复后值由检验责任人填写;维修责任人在不合格项修复自检合格后应主动找复检责任人进行复检.检测受限时可用产品实测值替代。

工装周期验证记录表(滚螺纹)

检验序次检验项目

检验责任人/日期不合格项处理措施(由检验人汇报工程部取得方案后填写)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有 效 性

项 目

工装具备的项目

验证结果

1.工装标识准确、清晰;

2.工装型腔表面无破损;

3.工装与设备匹配良好,动作正常,且安全合理;

4.工装的导向定位系统良好;

5.工装适合用于连续生产,符合批量生产要求。

6.检具孔位及边线标识清晰:

7.检具定位销牢固,位置准确;

8.检具定位卡具工作正常

工装周期验证记录表

文件号:LJ/D·JS41·01-2009 编号:JJS·201108-14工装Leabharlann 称工装编号产品名称

验证日期

尺寸性:1、夹具、辅具尺寸测量值符合图纸(样件、检具等)的要求。

2、产品尺寸、外形及孔位必须符合主机厂的装车要求。

注:在工装尺寸与图纸不相符时,以加工产品符合图纸要求尺寸为主。

注:在工装具备相应项目的栏中划“√”,在验证结果中符合要求划“√”否则划“×”

验证结果:

质量工程师

产品工程师

工装工程师

工装周期验证附表

尺寸记录表

序号

要求尺寸

测量尺寸

1

2

3

4

测量人

记录人

注:不符合要求的尺寸用记号笔标出。