乙二醇合成(终审稿)

乙二醇工艺流程范文

乙二醇工艺流程范文乙二醇(Ethylene Glycol)是一种广泛应用于化工、制药、塑料、纺织等领域的重要化学品。

下面是一篇关于乙二醇工艺流程的范文。

乙二醇的工艺流程主要包括原料准备、反应过程、分离纯化和产品储存四个主要步骤。

首先是原料准备。

制造乙二醇的主要原料是乙烯和水。

乙烯是通过石油炼制过程中的蒸馏、裂解等步骤获得的。

水则可以通过自来水管道供应或者经过纯化处理得到。

在原料准备阶段,需要确保原料的质量和纯度符合乙二醇生产的要求。

接下来是反应过程。

乙烯和水在反应釜中通过催化剂的作用进行加氢反应生成乙二醇。

通常使用铜/锌催化剂,反应温度在170-200°C之间,反应压力在20-30MPa之间。

反应的化学方程式为:C2H4+H2O->HOCH2CH2OH在反应过程中,乙烯和水的摩尔比例需要根据催化剂的性质和反应条件进行调整,以获得高乙二醇收率和纯度。

第三步是分离纯化。

反应结束后,需要对反应混合物进行分离纯化,以获得高纯度的乙二醇。

分离纯化的过程包括蒸馏、吸附、结晶等多个步骤。

首先,通过蒸馏将乙二醇和副产物分离,得到乙二醇的粗品。

然后,通过吸附剂将乙二醇的杂质吸附掉。

最后,通过结晶来提纯乙二醇,得到符合质量标准的乙二醇产物。

最后一步是产品储存。

乙二醇需要在符合安全要求的条件下储存,以确保产品的质量和使用安全。

一般来说,乙二醇应存放在密闭的容器中,避免与氧气、高温、火源等物质接触。

综上所述,乙二醇的工艺流程包括原料准备、反应过程、分离纯化和产品储存四个主要步骤。

通过优化各个步骤,可以提高乙二醇的产率和纯度,满足不同行业对乙二醇的要求,推动乙二醇的广泛应用。

乙二醇工艺流程总结

乙二醇工艺流程总结乙二醇(也称为1,2-乙二醇)是一种重要的化工原料,广泛应用于化学、医药、塑料、涂料等行业。

乙二醇的工艺流程主要包括合成、提纯和精制三个步骤。

1.乙二醇的合成:乙二醇可以通过醇酯化、乙二醇醚化、碱催化脱水等多种方法进行合成。

以醇酯化法为例,该法是将乙醇与乙酸进行酯化反应,生成乙醋酸乙酯。

然后,通过水解反应,将乙醋酸乙酯转化为乙二醇。

该反应需要使用催化剂(例如硫酸、磷酸等),并在适当的温度和压力条件下进行。

此外,还需要控制反应时间和反应物物料比,以提高产率和纯度。

2.乙二醇的提纯:乙二醇合成反应中,生成的产物中通常含有杂质,例如水、酸、酯等。

为了提高乙二醇的纯度,需要对其进行提纯处理。

提纯的方法主要包括蒸馏、结晶、萃取等。

其中,蒸馏是最常用的方法。

蒸馏过程中,通过控制温度和压力,将乙二醇与其他杂质分离,并逐渐提高纯度。

此外,还可以通过结晶方法,将乙二醇溶液在低温条件下冷却结晶,使纯的乙二醇从溶液中析出。

3.乙二醇的精制:乙二醇的精制主要是为了去除残留的水分和其他杂质。

常用的方法包括吸附、蒸馏、精馏等。

吸附法是将乙二醇通过活性炭等吸附剂进行处理,去除杂质。

蒸馏和精馏方法通过控制温度和压力,将乙二醇与水分等杂质进行分离。

此外,还可以利用分子筛等特殊材料进行精制处理。

在乙二醇的工艺流程中,需要注意以下几点:1.控制反应条件和催化剂用量:合适的反应温度、压力和催化剂用量对于反应的进行至关重要。

过高的温度和压力可能导致副反应的产生,降低产率和纯度。

2.提高合成反应的转化率:通过优化反应条件和选择适当的催化剂,可以提高乙二醇的合成反应转化率,增加产量。

3.选择适当的纯化方法:根据乙二醇的纯度要求和工艺条件,选择合适的纯化方法。

蒸馏法是最常用的纯化方法,但对于一些特殊要求的乙二醇,可能需要结合其他方法进行精制处理。

4.控制精制过程的温度和压力:精制过程中,通过控制温度和压力,可以实现乙二醇与其他杂质的分离,提高纯度。

煤化工领域中合成乙二醇的研究方法探讨

煤化工领域中合成乙二醇的研究方法探讨摘要:乙二醇作为聚酯纤维的主要原料,广泛应用于纺织、汽车、建筑等领域,其生产技术的优化和进步对于保障我国的经济发展和社会稳定具有重要意义。

然而,传统的煤化工生产乙二醇的过程存在着能源消耗高、污染严重、生产效率低等问题。

因此,寻找高效、环保的煤化工生产乙二醇的方法,是当今科学界的一个重要课题。

基于此,本文对煤化工领域中合成乙二醇的研究方法进行探讨。

关键词:煤化工;乙二醇;合成方法引言:随着全球能源需求的不断增长,对清洁能源和可持续发展的需求也日益迫切。

煤化工是一种将煤炭资源转化为多种化学品的过程,在化学工业中具有重要地位。

乙二醇是煤化工领域中的一种重要产品,广泛应用于聚酯纤维、防冻剂、润滑剂等领域。

近年来,由于聚酯纤维产业的快速发展,乙二醇的需求量持续增长。

因此,探讨煤化工领域中合成乙二醇的研究方法具有重要的经济和社会意义。

一、煤化工领域中合成乙二醇的作用(一)、可靠性乙二醇是聚酯纤维(如涤纶)的主要原料。

聚酯纤维在纺织、汽车、建筑等领域有广泛的应用。

因此,乙二醇的生产和供应对于聚酯纤维产业的稳定运行具有重要的保障作用。

乙二醇的合成是煤化工生产链的关键环节。

它连接了煤炭资源的转化和进一步加工,对于煤化工产业的整体效率和经济效益有重要影响。

与传统的石油基聚酯纤维生产相比,乙二醇的煤化工生产具有更高的能源效率和更低的环境影响。

因此,它对于推动我国的能源转型和实现可持续发展具有积极的作用。

乙二醇的煤化工生产涉及到一系列复杂的化学反应和物理过程,对于技术创新和工艺优化具有很大的挑战。

因此,乙二醇的生产技术对于推动煤化工技术的发展和进步具有重要的影响。

(二)、经济性乙二醇是聚酯纤维的主要原料,然而石油资源有限,价格波动大。

煤化工生产乙二醇能够有效地替代石油基原料,降低生产成本,提高能源利用效率。

随着煤炭资源的开发和利用,煤化工产业的规模逐渐扩大。

规模化生产可以降低单位产品的生产成本,提高经济效益。

乙二醇制法

乙二醇制法下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!乙二醇的生产方法及其重要性乙二醇,化学式为C2H6O2,是一种无色、有甜味的液体,广泛应用于各种工业领域,特别是作为防冻剂、溶剂和塑料,尤其是聚酯纤维的生产。

乙二醇制备方法

乙二醇制备方法一、乙二醇的介绍乙二醇(Ethylene Glycol),又称1,2-乙二醇,化学式为C2H6O2,是一种无色透明的液体。

乙二醇是一种重要的有机合成原料,广泛应用于塑料、纺织品、防冻液等领域。

本文将介绍几种常用的乙二醇制备方法。

二、乙二醇制备方法2.1 乙二醇的氢化制备法乙二醇的氢化制备法是最常用的制备方法之一。

该方法主要通过乙炔的催化氢化反应制得。

具体步骤如下:1.反应原料准备:–乙炔气体–催化剂:常用的催化剂有铑、钯等。

2.反应装置:–催化剂床层:将催化剂均布于反应器床层中,以增加接触面积。

–加热装置:控制反应器温度,使反应进行。

3.反应步骤:–将乙炔气体经过加热装置加热至适宜温度后,通入催化剂床层。

–催化剂催化作用下,乙炔和氢气发生反应,生成乙二醇。

4.反应参数:–温度:一般在150-250摄氏度之间。

–压力:一般在30-50大气压之间。

–反应时间:根据反应器的大小和反应速率确定。

2.2 乙烯氧化制备法乙烯氧化制备法是另一种常用的乙二醇制备方法。

该方法主要通过乙烯氧化反应制得。

具体步骤如下:1.反应原料准备:–乙烯气体–氧气–催化剂:常用的催化剂有酸性氧化催化剂。

2.反应装置:–反应器:选择适当的反应器,控制反应条件。

–冷凝器:用于冷却反应液并收集产物。

3.反应步骤:–将乙烯气体和氧气按一定比例通入反应器,并加入催化剂。

–在适当的温度和压力条件下,乙烯发生氧化反应生成乙二醇。

4.反应参数:–温度:一般在150-200摄氏度之间。

–压力:一般在2-3大气压之间。

–反应时间:根据反应速率和收率确定。

2.3 乙二醇的水合法乙二醇的水合法是另一种制备乙二醇的方法。

具体步骤如下:1.反应原料准备:–乙烯–水2.反应装置:–反应器:选择适当的反应器,控制反应条件。

–冷凝器:用于冷却反应液并收集产物。

3.反应步骤:–将乙烯和水按一定比例通入反应器中。

–在适当的温度和压力条件下,乙烯与水发生水合反应生成乙二醇。

乙二醇合成技术研究进展

一乙二醇(乙二醇)的化学性质

能与无机或有机酸反应生成酯。一般先只有一个羟基发生反应,经升高温度、增加酸 用量等,可使两个羟基都形成酯。如与混有硫酸的硝酸反应,则形成二硝酸酯。酰氯 或酸酐容易使两个羟基形成酯。

一乙二醇(乙二醇)的物理性质

别名:甘醇,是最简单和最重要的脂肪族二元醇,也是一种 重要的石油化工基础有机原料

相对密度: (水=1)1.11; (空气=1)2.14 外观与性状:无色、无臭、有甜味、粘稠液体 蒸汽压:6.21kPa/20℃ 溶解性:与水混溶,可混溶于乙醇、甘油、丙酮、乙酸、吡

可发生分子内或分子间失水。在催化剂MnO2、Al2O3、ZnO或H2SO4作用下加热。 能与碱金属或碱土金属作用形成醇盐。通常将金属溶于二醇中,只得一元醇盐;如将

此醇盐(例如乙二醇一钠)在氢气流中加热到180~200oC,可形成乙二醇二钠和乙二 醇。

用乙二醇与 2摩尔甲醇钠一起加热,可得乙二醇二钠。乙二醇二钠与卤代烷反应,生 成乙二醇单醚或双醚。乙二醇二钠与1,2-二溴乙烷反应,生成二氧六环。

三乙二醇

别名:三甘醇 性状:与一缩二乙二醇性质相似。无色或浅黄色有吸湿性粘稠液

体,能与水、醇、苯、甲苯相混溶,微溶于醚,不溶于汽油 相对密度:1.1254(20℃) 沸点:288℃ 熔点:-4.3℃ 用途:气相色谱固定液(如用于含氧化合物的分析),硝化纤维

素,各种树脂、树胶的溶剂 制备方法:有机合成

三乙二醇(C6H14O4 ,M=150.18 ,TEG ,Tri-ethylene glycol; Tri-glycol) 二缩三乙二醇 HO-CH2-CH2-OH + HO-CH2-CH2-OH + HO-CH2-CH2-OH → HO-CH2-CH2-O-CH2-CH2-O-CH2-CH2-OH

乙二醇的制备方法(一)

乙二醇的制备方法(一)

乙二醇的制备方法

1. 乙烯水合制备法

•将乙烯通过高压水合反应与水反应生成乙二醇。

•反应在高温高压条件下进行,通常需要催化剂的存在。

2. 丙二醇氢化制备法

•将丙二醇通过氢化反应转化为乙二醇。

•氢气与丙二醇反应,在催化剂的催化下生成乙二醇。

3. 乙烯醇氧化制备法

•将乙烯醇与空气中的氧气在催化剂的作用下进行氧化反应。

•氧化反应生成乙二醇。

4. 甘油脱水制备法

•将甘油进行脱水反应,生成乙二醇和丙烯醛。

•这种方法是一种间接制备乙二醇的方式。

5. 乙烷氧化制备法

•将乙烷与空气中的氧气在催化剂的作用下进行氧化反应。

•氧化反应生成乙二醇。

6. 乙二酸酯水解制备法

•将乙二酯进行水解反应,生成乙二醇和酸。

•这种方法是一种间接制备乙二醇的方式。

总结

乙二醇是一种重要的有机化工原料,因其广泛的应用领域而备受关注。

根据制备方法的不同,可以通过乙烯水合、丙二醇氢化、乙烯醇氧化、甘油脱水、乙烷氧化和乙二酸酯水解等多种方法来制备乙二醇。

每种方法都有其特点和适用范围,具体选择哪种方法需根据具体的需求和实际情况进行评估和决策。

注意:以上内容仅供参考,具体操作请遵循相关的化学实验守则和安全操作规范。

乙二醇工艺设计(2篇)

第1篇一、引言乙二醇(Ethylene Glycol)是一种无色、无味的有机化合物,化学式为C2H6O2。

它是一种重要的化工原料,广泛应用于防冻剂、溶剂、合成树脂、塑料、合成纤维、医药、化妆品等领域。

随着我国经济的快速发展,乙二醇的需求量逐年增加,因此,乙二醇的工艺设计对于提高生产效率、降低生产成本、满足市场需求具有重要意义。

本文将对乙二醇工艺设计进行详细阐述,包括工艺流程、设备选型、操作条件、控制方法等方面。

二、乙二醇生产工艺概述乙二醇的生产方法主要有以下几种:1. 合成法:以乙烯和氧气为原料,在催化剂的作用下进行合成反应,生成乙二醇。

2. 聚合法:以环氧乙烷为原料,在酸性催化剂的作用下进行聚合反应,生成乙二醇。

3. 热裂解法:以石油产品为原料,在高温下进行热裂解反应,生成乙二醇。

本文主要介绍合成法生产乙二醇的工艺设计。

三、乙二醇合成工艺流程1. 原料预处理(1)乙烯:将乙烯进行脱硫、脱氧、脱水等预处理,以保证反应原料的纯度。

(2)氧气:将氧气进行净化,去除杂质,确保氧气纯度。

2. 反应将预处理后的乙烯和氧气按照一定比例进入反应器,在催化剂的作用下进行合成反应,生成乙二醇。

3. 产物分离反应后的混合物进入分离塔,通过精馏的方式将乙二醇与其他组分分离。

4. 产品纯化将分离得到的乙二醇进行精制,去除杂质,提高产品纯度。

5. 产品包装将纯化后的乙二醇进行包装,以满足市场需求。

四、设备选型1. 反应器:选用耐腐蚀、传热性能好的反应器,如不锈钢反应器。

2. 催化剂:选用活性高、选择性好的催化剂,如钴基催化剂。

3. 分离塔:选用传质效率高、分离效果好的分离塔,如填料塔。

4. 精制设备:选用高效、低能耗的精制设备,如膜分离设备。

5. 包装设备:选用自动化程度高、包装质量好的包装设备。

五、操作条件1. 反应温度:控制在300-400℃范围内,以保证催化剂活性和选择性。

2. 反应压力:控制在1.0-2.0MPa范围内,以提高反应效率。

【清华】乙二醇制备工艺完全版-1011-JH

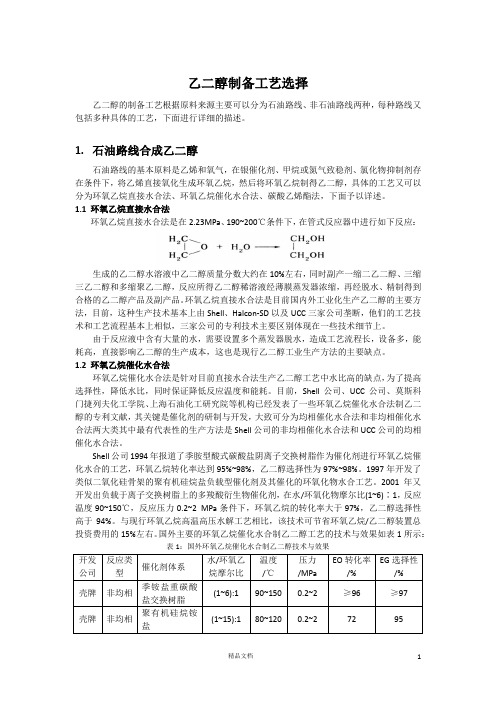

乙二醇制备工艺选择乙二醇的制备工艺根据原料来源主要可以分为石油路线、非石油路线两种,每种路线又包括多种具体的工艺,下面进行详细的描述。

1.石油路线合成乙二醇石油路线的基本原料是乙烯和氧气,在银催化剂、甲烷或氮气致稳剂、氯化物抑制剂存在条件下,将乙烯直接氧化生成环氧乙烷,然后将环氧乙烷制得乙二醇,具体的工艺又可以分为环氧乙烷直接水合法、环氧乙烷催化水合法、碳酸乙烯酯法,下面予以详述。

1.1环氧乙烷直接水合法环氧乙烷直接水合法是在2.23MPa、190~200℃条件下,在管式反应器中进行如下反应:生成的乙二醇水溶液中乙二醇质量分数大约在10%左右,同时副产一缩二乙二醇、三缩三乙二醇和多缩聚乙二醇,反应所得乙二醇稀溶液经薄膜蒸发器浓缩,再经脱水、精制得到合格的乙二醇产品及副产品。

环氧乙烷直接水合法是目前国内外工业化生产乙二醇的主要方法,目前,这种生产技术基本上由Shell、Halcon-SD以及UCC三家公司垄断,他们的工艺技术和工艺流程基本上相似,三家公司的专利技术主要区别体现在一些技术细节上。

由于反应液中含有大量的水,需要设置多个蒸发器脱水,造成工艺流程长,设备多,能耗高,直接影响乙二醇的生产成本,这也是现行乙二醇工业生产方法的主要缺点。

1.2环氧乙烷催化水合法环氧乙烷催化水合法是针对目前直接水合法生产乙二醇工艺中水比高的缺点,为了提高选择性,降低水比,同时保证降低反应温度和能耗。

目前,Shell公司、UCC公司、莫斯科门捷列夫化工学院、上海石油化工研究院等机构已经发表了一些环氧乙烷催化水合法制乙二醇的专利文献,其关键是催化剂的研制与开发,大致可分为均相催化水合法和非均相催化水合法两大类其中最有代表性的生产方法是Shell公司的非均相催化水合法和UCC公司的均相催化水合法。

Shell公司1994年报道了季胺型酸式碳酸盐阴离子交换树脂作为催化剂进行环氧乙烷催化水合的工艺,环氧乙烷转化率达到95%~98%,乙二醇选择性为97%~98%。

乙二醇的制备方法及工艺流程

乙二醇的制备方法及工艺流程There are several methods for the preparation of ethylene glycol,also known as 乙二醇 in Chinese. One of the most common methods is the catalytic hydration of ethylene oxide. 这是其中一个最常见的方法。

In this process, ethylene oxide is reacted with water in the presenceof a catalyst to produce ethylene glycol. 这个方法的反应条件较为温和,能够高效地将乙烯氧与水转化为乙二醇。

Another method for the production of ethylene glycol is the hydrolysis of ethylene carbonate. 通过对乙烷二醇酯的水解也可以得到乙二醇。

Ethylene carbonate is reacted with water to break the ester bond and produce ethylene glycol. 这个方法相对来说较为环保,但需要较高的反应温度和催化剂。

Furthermore, ethylene glycol can also be produced from the hydration of ethylene. 通过乙烯的加水反应也可以合成乙二醇。

Ethylene is reacted with water in the presence of a catalyst to form ethylene glycol. 这个方法是从乙烯出发,经过加气、加氧等反应步骤,能够得到乙二醇。

Each of these methods has its own advantages and disadvantages, and the choice of method depends on factors such as cost, efficiency, and environmental impact. 每一种方法都各有优劣,选择哪种方法取决于成本、效率和环境影响等因素。

合成气法制备乙二醇

设置此系统的必要性

空气是多组分组成,除氧气、氮气等气体组 分外,还有水蒸汽、二氧化碳、乙炔及少量 的灰尘等固体杂质。 这些杂质随空气进入空压机与空气分离 装臵中会到来较大危害,固体杂质会磨损空 压机运转部件,堵塞冷却器,降低冷却效果; 水蒸气和二氧化碳在空气冷却过程中会冻结 析出,将堵塞设备及气体管道,致使空分装 臵无法生产;乙炔进入空分装臵后会导致爆 炸事故的发生,所以为了保证制氧机的安全 运行,清除这些杂质是非常有必要的。

一、除尘的方式: 1、过滤除尘:使含尘气体通过滤料,将尘粒分离捕 集。 2、惯性除尘:是使气流进行急剧的方向改变,借尘 粒本身的惯性力作用将其分离。 3、离心力除尘:使含尘气体作旋转运动。 4、洗涤除尘:液滴、液膜、气泡、粘附。 5、静电除尘。 二、过滤器的分类: 空气过滤器可分为干式或湿式两种。干式过滤器属于 表面式过滤器,靠织物网眼阻挡尘粒;湿式过滤器靠 油膜粘住灰尘。

自洁式过滤器

B、空压机及增压机系统

原料空气压缩机和 增压空气压缩机

作用:提供带压原料空气 结构:成套进口德国曼透平公司的产 品, 由汽轮机拖动两台离心式压缩机 空压机排气量:251 000Nm3/h, 0.595MPa(A) 增压机 一级: 6 一段:25 二段:83 流量 压力 3 000Nm /h,0.80MPa(A) 000Nm3/h,2.82MPa(A) 000Nm3/h,7.30MPa(A)

工业乙二醇制备

之

合成气法

一.可行性分析 二.工艺流程 三.主要设备 四.催化剂的选择

一.可行性分析

1.我国煤炭资源丰富而石油资源不足 2.现行煤气化技术成熟,原料易得,流程经济 3.流程环保,污染低

二.工艺流程

1.合成气偶联制草酸二甲酯 由两步化学反应组成:首先为CO 在催化 剂的作用下,与亚硝酸甲酯反应生成草酸二甲 酯和NO,称为偶联反应,反应方程式如下:

催化水合制乙二醇文献综述

项目背景:1、存在问题:以环氧乙烷为原料制备乙二醇,主要分为两种方法,一种为直接水合法,即环氧乙烷在一定条件下直接与水反应生成乙二醇,分为催化水合和非催化水合两种工艺;另外一种方法为碳酸亚乙酯法,即环氧乙烷在催化剂作用下,先与二氧化碳反应生成碳酸亚乙酯,然后水解生成乙二醇。

当前国内外乙二醇的工业生产方法85%以上采用SD公司或SHELL公司开发的EO/EG技术,该技术是采用EO直接水合方法生产乙二醇,为了提高EG 选择性,工业上必须要在高水比的条件下反应,一般水比为22~28:1,温度为150℃~220℃,EG选择性只有91%左右,反应产物中EG的质量百分含量只有9%~12%,其余的是85%左右的水和少量副产物DEG和TEG。

为了获得EG产品,需要消耗大量蒸汽和庞大的设备来分离水,能耗很大。

例如,当水、环氧乙烷的摩尔比为20时,蒸发除去摩尔量大约为乙二醇19倍的过量水所需的热量为每摩尔乙二醇714KJ。

这意味着生产1吨乙二醇要消耗5.5吨蒸汽,能耗大是该工艺最大的缺点。

另外,在环氧乙烷与水的水合反应中,高水比有利于乙二醇的生成,乙二醇也可以与环氧乙烷进一步反应生成二乙二醇,进而,二乙二醇也可以与环氧乙烷进一步反应生成三乙二醇,以此类推。

这些多级乙二醇的生成消耗了大量的环氧乙烷,但是它们的市场用途有限,所以在商业上,这些多级乙二醇的合成没有吸引力。

因此,如何降低水比,降低反应温度,提高乙二醇的选择性是急需解决的问题。

为此,各国竞相开展了环氧乙烷催化水合技术的研究,旨在寻找低水比、低反应温度和高选择性的催化体系。

2、反应机理2.1 非催化水合反应机理主反应生成乙二醇:上述反应作为亲核取代反应,水是亲核试剂。

生成的MEG也可作为亲核试剂且其亲核能力比水强,这就导致了副反应的发生。

产物中各主要物质摩尔比大致为乙二醇:二乙二醇:三乙二醇=100:10:1。

从理论上讲,上述反应如逐步进行下去,则多缩乙二醇的分子链是能够无限增长的。

乙二醇的制备方法及工艺流程

乙二醇的制备方法及工艺流程## Glycol Production ##。

Methods of Ethylene Glycol Production.Ethylene glycol can be produced via several methods, including:1. Ethylene Oxide Hydration (EOH): Ethylene oxide can be reacted with water under pressure and temperature using a catalyst to form ethylene glycol.2. Direct Oxidation of Ethylene (DOE): This process involves the direct oxidation of ethylene in the presence of a catalyst to produce ethylene glycol.3. Direct Catalytic Hydrogenation of Carbon Dioxide (DCHC): Carbon dioxide can be hydrogenated with hydrogen in the presence of a catalyst to yield ethylene glycol.Process Flow.The typical process flow for the production of ethylene glycol via EOH involves the following steps:1. Ethylene Oxide (EO) Production: Ethylene is reacted with oxygen in the presence of a silver catalyst to form EO.2. EO Purification: The EO produced is purified to remove impurities and ensure high purity.3. EO Hydration: Purified EO is reacted with water in a reactor under pressure and temperature in the presence of a catalyst to form ethylene glycol.4. Glycol Purification: The crude ethylene glycol is purified to remove impurities, such as diethylene glycoland triethylene glycol, by distillation.5. Final Product: The purified ethylene glycol iscooled and stored for further use.## 乙二醇的制备方法 ##。

新型乙二醇合成工艺的产品精制与节能技术

新型乙二醇合成工艺的产品精制与节能技术发表时间:2018-08-20T17:09:18.027Z 来源:《红地产》2017年8月作者:芦静琦王亚东[导读] 本文总结了草酸酯催化加氢法、生物质催化加氢转化法等新型乙二醇合成工艺,综述了新路线中乙二醇粗产品所含的杂质种类与含量,分析了煤基乙二醇和生物质基乙二醇生产技术的分离单元所面临的具体问题及技术瓶颈。

乙二醇(EthyleneGlycol,简称 EG)别名甘醇,无色、无臭、有甜味、粘稠液体,能与水、乙醇、丙酮、醋酸、甘油、吡啶等混溶,是一种重要的化工原料。

由于乙二醇分子量低,性质活泼,可发生酯化、醚化、醇化、氧化等反应,主要用于合成树酯(PET),纤维级PET 即涤纶纤维,瓶片级 PET 用于制作矿泉水瓶等,还可生产醇酸树酯、表面活性剂、乙二醛级炸药,而在非聚酯领域主要用作防冻剂和制冷剂。

由于聚酯的广泛用途,以及聚酯需求的不断增长,EG 需求量与日俱增,有力地推动了 EG 合成工艺的不断改进和生产技术的发展。

1 石油化工路线生产 EG石油化工路线是指首先由石油生产乙烯,再使乙烯氧化生产环氧乙烷(EO),最后由 EO 进行水合反应生产 EG 的方法。

其中,按照EO 水合反应是否存在催化剂,又可以分为 EO 直接水合法和EO 催化水合法两种。

1.1 EO 直接水合法EO 直接水合法是目前工业生产 EG 的主要方法,且技术已相当成熟。

是 EO 和水在压力为 1.0~2.5MPa、温度为 190~200℃、水烷比(水和 EO 摩尔质量比)为 20~25:1 条件下,在管式反应器中直接液相水合反应生成 EG,最后进行分离提纯得到 EG 的方法。

直接水合法中不使用催化剂,工艺成熟,存在杂质少、EG 质量高、无需催化剂分离等优点。

但是存在水烷比大,工艺流程长,能耗高,导致生产成本高等缺点。

为了克服直接水合法的缺点,提高 EG 选择率及降低能耗,国内外研究学者以催化剂为核心,进行了 EO 催化水合生产 EG 的研究和开发工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙二醇合成公司内部档案编码:[OPPTR-OPPT28-OPPTL98-OPPNN08]大致上,EG的合成路线可以分为两类:石油合成路线和非石油合成路线。

1 石油合成路线EO法Wurtz于1859年首次用氢氧化钾水解乙二醇二乙酸酯制得EG,次年又由环氧乙烷(EO)直接水合制得,至今,该法仍是世界上大规模生产EG的唯一方法。

EO非催化水合法EO直接水合法是目前国内外工业化生产EG的主要方法,该生产技术基本上由英荷壳牌(Shell)、美国Halcon—SD以及美国联碳(UCC)三家公司所垄断。

它们的工艺技术和工艺流程基本上相似,即采用乙烯、氧气为原料,在银催化剂、甲烷或氮气致稳剂、氯化物抑制剂存在下,乙烯直接氧化生成EO,EO进一步与水以一定物质的量比在管式反应器内进行水合反应生成EG,EG溶液经蒸发提浓、脱水、分馏得到EG及其他副产品。

以UCC的生产工艺为例,水和EO的物质的量之比为22:1,反应入口温度155 oC,出口温度193 oC,反应压力MPa,EO转化率100 %,水合收率 %。

Shell和SD工艺的反应条件类似,不同的是它们使用的催化剂和添加剂不同。

该工艺中用到大量的水,能耗很大;EO的转化率为100 %,但是产品中EG的选择性只有90 %左右,另外还会产生9 %左右的二乙二醇(DEG)和1 %左右的三乙二醇(TEG)。

增加投料中水的比例会提高EG的选择性,但是同时会加大能耗,并增加分离困难。

虽然EO直接水合法制EG工艺成熟,是目前工业生产中广泛采用的方法,但是其自身仍然存在一些缺陷,因此仍有必要对其生产工艺进行改进,或者寻求更加高效的替代方法。

EO催化水合法为了降低能耗,提高EG的选择性,世界各国的研究人员对EO水合法制EG的催化剂和添加剂等展开了广泛的研究。

Shell公司[17-22]早期采用氟磺酸交换树脂为催化剂,后来又开发了一系列具有正电中心的固体催化剂以及固载的大环螯合化合物作为非均相催化剂。

树脂型催化剂催化的反应, EG的选择性超过94 %。

但是,树脂型催化剂具有一些缺点,例如寿命短、热稳定性和机械强度不高等等,而固载的大环螯合化合物作为催化剂克服了这些缺点,并且具有较高的活性,在与树脂相同的条件下反应5小时,EO的转化率大于99 %,EG的选择性可以达到95 %。

最近,Shell公司成功地开发出了第一代水合催化剂S100,并完成了催化剂筛选和400 kt/a 环氧乙烷水合装置的工艺设计。

此工艺已经完成中试,有望用于工业化生产。

UCC公司采用含Mo、W、V等多价态金属含氧酸盐作为EO水合催化剂,后来又开发了具有水滑石结构的混合金属框架催化剂。

但是这些催化剂都没有实现工业应用。

DOW公司开发了一种高选择性的EO水合催化剂DowexMSA-1。

这种新催化剂是由阴离子交换树脂与二氧化碳、氢氧化钠相结合的体系。

在水和EO的摩尔比为9:1,反应温度99 oC,压力 MPa的条件下水合,EG的选择性可以达到 %。

日本三菱化学公司(MCC)和住友化学公司开发了鏻基催化剂催化EO 水合的工艺,使EG的选择性超过了99 %。

据称,使用该工艺建同等规模的生产厂,投资费用较传统方法低10 %,操作费用低5 %[35, 36]。

此外,国外还有多家公司和研究机构对催化EO水合过程进行研究,例如美国标准油公司采用铜促进磷酸铝催化剂[37];德国汉高公司采用脂肪族羧酸盐催化剂;俄国“索维吉赫”科技生产企业使用苯乙烯和二乙烯基苯交联的带有季胺基的碳酸氢盐型离子交换树脂催化剂;俄国门捷列夫化工大学采用一种改进过的离子交换树脂催化剂;Johnson等采用部分氨中和的磺酸催化剂。

我国国内多家企业和研究机构也对EO的催化水合进行了研究。

例如,大连理工大学开发了一种铜催化的EO水合制备EG的方法,以微粒骨架铜、块状骨架铜或者负载型单质铜为催化剂,在水合比为5:1至20:1、常压至几个大气压、80 oC至150 oC的温度和条件下,高效催化EO水合制备EG,EO的转化率可达到100 %,EG的选择性达到85-99 %,主要副产物为二乙二醇,三乙二醇的生成量很少。

反应可在间歇式压力釜中进行,也可在固定床连续式反应器中进行。

催化剂制备方法简单,重复性好,寿命长,易再生,具有一定的工业生产潜力。

中国石化公司上海石化研究院开发了一种催化体系,使用载体上负载铌的氧化物、至少一种选白钒、钼、钨、锡、铅的元素或化合物以及至少一种选白镧、镨、钕的元素或化合物作为催化剂。

该催化体系解决了以往EO非催化水合反应水比偏高,能耗大,生产成本高,或催化水合使用的液体酸催化剂腐蚀设备,污染环境,固体酸催化剂稳定性差或稳定性和活性不能同时兼顾的问题。

尽管许多公司在EO催化水合生产EG技术方面做了大量的工作,大大降低了水比,提高了EO的转化率和EG的选择性,但是催化剂制备、再生和寿命方面还存在一定的问题,如催化剂稳定性不够,制备相当复杂,难以回收利用,有的还会在产品中残留一定量的金属阳离子,需要增加相应的设备来分离,因而采用该方法进行大规模工业化生产还有待时日。

EC法碳酸乙烯酯(EC)法生产EG主要有两种工艺路线:EC水解法和酯交换法(EG与DMC联产法)。

EC水解法20世纪70年代,美国的Halcon-SD、UCC、英国ICI、日本触媒公司等相继开发了EC水解法制EG的方法。

其反应为:这两个反应的催化剂可以相同,也可以不同,因此该生产工艺又分为一步法和二步法。

一步法是在CO2和水的存在下EO在一个反应器内经过EC中间体直接生成EG;二步法是将EC分离出来再水解生成EG。

这两种方法各有利弊。

前者在同一个反应器内进行不同的反应,操作复杂,难以使两个反应都达到最佳条件;后者因需要分离并增加一个反应器,增加了设备投资。

目前,DOW的一步法工艺和MCC二步法工艺都已经进入了工业化研究阶段。

酯交换法(EG与DMC联产法)EC与甲醇发生酯交换反应,可以同时得到两种重要的工业产品:碳酸二甲酯(DMC)和乙二醇(EG),因此这是一条非常有吸引力的工艺路线。

该工艺的反应为:DOW公司首先获得了这一工艺方面的专利。

以碱金属及其化合物作为催化剂。

由于酯交换反应是个平衡反应,EC的转化率和EG的收率不超过40 %。

后来DOW公司在研究中发现,通过及时移走反应生成的DMC和甲醇共沸物,可以提高EC的转化率,生成的DMC和EG可以通过冷却结晶和萃取精馏的方法进行分离。

随后有很多公司也开展了这方面的研究工作。

工作的焦点集中在催化剂的开发上。

DOW公司早期使用碱金属催化剂,后来又开发了阴离子交换树脂催化剂;拜耳公司开发了碱金属催化剂、碱土金属催化剂以及其它一些催化剂[55, 56];Toxaco公司开发了季铵盐型离子交换树脂催化剂和沸石催化剂以及聚合物负载的季鏻盐催化剂[57, 58];美国美孚石油公司(Mobil Oil Company)开发了氧化铝催化剂[59];埃克森美孚公司(ExxonMobil Chemical)开发了沸石催化剂[60];日本的三菱公司开发了锌、锰催化剂[61]。

我国也在进行EC酯交换法联产EG和DMC的工艺研究。

采用新工艺与原工艺相比可节约蒸汽57 %,节约冷却水50 %,节约电35 %,提高收率10 %。

中科院兰州化物所已经完成了EO 与CO2合成EC并与甲醇酯交换合成EG,联产DMC的全流程工艺开发。

该项目已经进入中试开发阶段。

EG与DMC联产法具有以下优点:1)可以充分利用EO生产装置排放的CO2资源。

2)EC低毒、闪点高,使用和贮运安全,是一种性能优良的化工原料。

3)反应转化率高,并避免了水作为原料带来的高能耗和杂质问题。

4)同时获得EG和DMC两种产品,附加值高。

5)反应的原子利用率为100 %,属于“零排放”的清洁生产工艺,符合当前绿色化学和环境保护的要求。

因此EG和DMC联产法是今后EO生产EG的非常有吸引力的工艺路线。

其它方法除EO法和EC法,还有其它一些方法可以通过石油产品制EG。

例如氯乙醇水解法和二氯乙烷水解法。

二氯乙烷水解法的主要反应为:这两种方法早期都曾被用于工业生产。

但是这两种工艺路线中都要用到次氯酸或者氯气,对设备的腐蚀严重,因此到20世纪70年代就已经完全被淘汰[9, 10]。

此外,乙烯直接水合也可以得到EG[64-66],但该路线无论从选择性还是反应活性以及催化剂的稳定性等方面都不如EO法。

乙烷和乙醇氧化也可以得到EG,如能实现乙醇氧化制EG的工业生产也将是十分有吸引力的工艺路线。

不过这方面的研究目前尚处于实验室研究阶段。

2 非石油合成路线当前,石油资源日益短缺,石油价格居高不下。

石油路线生产EG,其效益受石油价格的影响很大。

研究非石油路线合成EG,意义越来越重大。

合成气合成EG合成气来源广泛,价格低廉,是理想的合成原料。

用合成气法制EG原子经济性好,产品附加值高,因此无论从经济角度还是从环境角度都是一种理想的合成路线。

合成气直接合成EG合成气直接制EG的净反应式为:这是一个原子经济的用廉价易得的原料合成高附加值产品的反应,如果能实现其工业应用,必将带来巨大的经济效益和社会效益。

早在1947年,美国的杜邦公司(Du Pont)就提出了合成气直接制EG的工艺路线,并于1953年获得了专利。

但是该路线需要高达150 MPa到500 MPa的高压。

此后60余年来,世界各国的研究人员一直致力于这一工艺的开发和改进,并取得了大量的研究成果。

仅在20世纪70年代短短的10年时间里,美国专利局就公布了数十篇有关合成气直接EG的专利。

化学工作者们对这一工艺的催化剂、配体等进行了多方面的改进,使得反应条件更加温和、EG选择性更高、副产物更少。

1971年,美国联合碳化物公司(UCC)首先公布用铑催化剂从合成气制EG,其催化活性明显优于钴,但所需压力仍太高(340 MPa)[10]。

Gulf Research and Development公司使用钌配合物作为催化剂,并加入吡啶碱作为配体,产物中EG的含量最高可达66 mol %。

这一工艺需要的压力为102 MPa到273 MPa[69]。

该公司还同时开发了铱催化剂,其效果比钌催化剂略差[70]。

Texeco Development公司[71-77]在钌催化体系中加入季鏻盐和季铵盐、VB族元素的三烃基化物作为促进剂,或者在极性溶剂中加入Lewis碱,大大提高了反应活性,使反应压力降低到了低于100 MPa。

该公司还开发了钴催化剂,EG及其衍生物总产率可达77 %。

此外,还有一些公司致力于合成气制备EG的催化剂和工艺过程研究,例如ICI公司开发了VIII族金属化合物催化的合成工艺[78];BASF公司开发了铑化合物催化的合成工艺[79-81];UCC开发了Lewis碱催化的连续合成工艺。