PLC包装生产线

包装生产线的plc控制课程设计.

包装生产线的plc控制课程设计.一、引言1.设计课题包装生产线的PLC控制2.设计目的通过包装生产线PLC控制的设计方案,料及一般电气控制系统设计过程、设计要求、应完成的工作的内容和具体设计方法。

通过设计也有助于复习、巩固以往所学的知识,达到灵活应用的目的。

电气设计必须满足生产设备和生产工艺的要求,因此,设计之前必须了解设备的用途、结构、操作要求和工艺过程,在此过程中培养从事设计工作的概念。

课程设计应强调能力培养为主,在独立完成设计任务的同时,还要之一其他几方面能力的培养与提高,如独立工作能力与创造力:综合运用专业及基础知识的能力,解决实际工程技术问题的能力,查阅图书资料,产品手册和各种工具书的能力,工程绘图的能力,书写技术报告和编制技术资料的能力。

3.设计内容及要实现的目标包装生产线示意图和控制时序图如图所示,包装物品是放在传送带1上,由于放置的时间是任意的,所以有些包装离得很远,而有的包装靠在一起。

传送带1的电动机转动一圈,旋转编码器E6A 发出一个脉冲,根据一个包装所能产生的脉冲数,并对这些脉冲进行计数,这样不管包装密集还是分开的,都能精确的求得包装的个数,当光电检测器接通,且旋转编码器E6A发出四个脉冲,既有一个包装传送到传送带2.当有四个包装物品传送到传送带2时,电动机M1正转驱动挡板上升,阻止后面的包装。

当班上升到位时,碰到极限开关SQ3,M1停转,挡板停止上升。

电动机M2正转,驱动推动器向前,将四个包装推出传送带2,当推动器到达前部位置时,前部限位开关SQ2接通,M2反转,驱动推动器后退,当推动器会到位是,碰到后部限位开关SO1,M2停转,推动器回到初始位置同时M1反转驱动挡板下降,下降到位碰到下部限位开关SQ4,M1停转,挡板回到初始位置.二、系统总体设计1.总方案说明1)包装生产线的挡板点击和推动器点击均有交流接触器完成起、停控制,电动机要采用正、反转控制。

2)旋转编码器的频率要保证光电检测器能够识别,并能够每四个脉冲识别为一个包装。

包装生产线PLC控制课程设计(完整版)

PLC基本原理和工作方式

编程语言与指令系统

深入理解了可编程逻辑控制器(PLC)的工 作原理,包括扫描周期、输入/输出处理、 程序执行等核心过程。

掌握了PLC的编程语言,如梯形图(LD) 、指令表(IL)、顺序功能图(SFC)等, 以及相应的指令系统和编程技巧。

控制系统设计与实现

故障诊断与维护

学习了如何根据实际需求设计PLC控制系统 ,包括硬件选型、软件编程、系统调试等 关键步骤。

种数字运算操作的电子系统,专为在工业环境下应用而设计。

02

PLC在包装生产线中的应用

PLC在包装生产线中作为核心控制器,负责接收各种传感器和执行器的

信号,并根据预设程序对生产线进行自动化控制。

03

PLC控制技术的优势

PLC控制技术具有可靠性高、编程灵活、易于维护等优点,能够满足包

装生产线对高精度、高效率、高稳定性的要求。

实现信息化管理

建立生产数据管理系统 ,实现生产过程的可视 化、可追溯化和智能化 管理。

04 PLC控制系统设计

控制系统需求分析

包装生产线工艺流程分析

详细了解包装生产线的工艺流程,包括原料输送、计量、 填充、封口、贴标、检测等环节,明确各环节的控制要求 和动作顺序。

控制功能需求

根据工艺流程,确定PLC控制系统需要实现的控制功能, 如原料的自动投料、计量精度控制、填充速度调节、封口 温度控制、贴标位置调整等。

02C(Programmable Logic Controller)定义:可编程逻 辑控制器,一种数字运算操作的电子系统,专为在工业环境 下应用而设计。

工作原理:采用可编程序的存储器,用来在其内部存储执行 逻辑运算、顺序控制、定时、计数和算术运算等操作的指令 ,并通过数字式或模拟式的输入/输出,控制各种类型的机械 或生产过程。

包装生产线的plc控制课程设计

包装生产线的plc控制课程设计一、教学目标本课程的教学目标是使学生掌握包装生产线的PLC控制原理、编程方法和应用技能。

具体目标如下:1.知识目标:学生能够理解PLC的基本原理、工作原理和常见品牌;掌握PLC的编程语言、指令系统和程序设计方法;了解包装生产线的组成、工作原理和控制要求。

2.技能目标:学生能够使用PLC进行简单的程序设计和调试;能够分析和解决包装生产线中的实际问题,进行适当的优化和改进。

3.情感态度价值观目标:学生能够认识自动化技术在现代工业中的重要地位,增强对PLC技术的兴趣和热情;培养学生的创新意识、团队合作精神和实践能力。

二、教学内容本课程的教学内容主要包括以下几个部分:1.PLC基本原理:PLC的定义、发展历程、工作原理和常见品牌。

2.PLC编程语言和指令系统:指令说明书、编程语言、指令系统和编程规范。

3.PLC程序设计方法:逻辑控制、顺序控制、功能模块和数据处理。

4.包装生产线概述:包装生产线的组成、工作原理和控制要求。

5.PLC在包装生产线中的应用案例:案例分析、程序设计和调试。

三、教学方法为了实现本课程的教学目标,将采用以下教学方法:1.讲授法:通过讲解PLC的基本原理、编程方法和应用案例,使学生掌握相关知识。

2.讨论法:学生进行小组讨论,分享学习心得和经验,提高学生的思考和分析能力。

3.案例分析法:分析实际案例,使学生更好地理解PLC在包装生产线中的应用。

4.实验法:安排实验室实践环节,让学生动手操作PLC,提高实际应用能力。

四、教学资源为了保证本课程的顺利进行,将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的理论知识。

2.参考书:提供丰富的参考书籍,帮助学生拓展知识面。

3.多媒体资料:制作课件、视频等多媒体资料,提高学生的学习兴趣。

4.实验设备:准备PLC实验设备,为学生提供实践操作的机会。

五、教学评估本课程的教学评估将采用多种方式,全面客观地评价学生的学习成果。

包装生产线的plc控制

包装生产线的plc控制包装生产线的PLC控制一、引言随着工业自动化的快速发展,PLC(可编程逻辑控制器)在生产线控制中扮演着越来越重要的角色。

包装生产线作为一个重要的环节,需要高效、准确地完成包装过程。

本文将重点探讨包装生产线的PLC控制,介绍PLC在包装生产线中的应用及其优势。

二、PLC在包装生产线中的应用1. 检测传感器控制:PLC可以通过连接各种传感器来实时检测包装过程中的重要参数,例如物体的位置、颜色、形状等。

通过与传感器的配合,PLC可以根据检测结果做出相应的控制决策,确保包装过程的准确性和稳定性。

2. 运动控制:包装生产线通常需要涉及到各种运动机构,如输送带、机械臂等。

PLC可以通过与伺服控制器的配合,精确控制这些运动机构的速度、位置和加减速度,以实现包装过程中的准确定位、快速换位等功能。

3. 逻辑控制:包装生产线的工作过程通常需要按照一定的逻辑顺序进行,例如先进行包装材料的供给,然后进行包装操作,最后进行封口和标签贴附等。

PLC可以通过编程实现这些逻辑控制,使整个包装过程按照既定的步骤有序进行。

4. 故障检测与报警:包装生产线的故障检测与报警是非常重要的,它可以帮助运维人员及时发现并解决问题,以减少停机时间。

PLC 可以通过监测各个传感器和执行器的状态,实时检测包装生产线的运行情况,并在发生故障时发出相应的报警信号,以提醒操作人员及时处理。

三、PLC控制在包装生产线中的优势1. 灵活性:PLC控制系统可以根据包装生产线的需要进行编程,灵活地实现各种功能。

通过简单地修改程序,可以快速调整包装生产线的工作模式,适应不同产品的包装需求。

2. 可靠性:PLC控制系统具有较高的可靠性,能够长时间稳定运行。

它不受外界环境的干扰,能够抵抗电磁干扰、震动、温度变化等因素的影响,保证包装生产线的稳定性和可靠性。

3. 易维护性:PLC控制系统具有模块化设计,易于维护和升级。

当包装生产线需要进行维护或升级时,只需更换或添加相应的模块即可,无需对整个系统进行改动,降低了维护成本和维护时间。

基于PLC的全自动包装码垛生产线控制系统设计

基于PLC的全自动包装码垛生产线控制系统设计摘要:随着全球化和市场竞争日益激烈,生产企业对提高生产效率和降低人工成本有着越来越高的需求。

本文介绍了一种,旨在援助生产企业实现自动化生产和提升生产效率。

一、引言随着科学技术的不息进步,自动化技术在生产领域中得到了广泛应用。

传统的包装码垛生产线通常依靠人工操作,存在效率低下、人工成本高等问题。

因此,开发一种基于PLC的全自动包装码垛生产线控制系统具有重要意义。

二、PLC系统概述PLC(Programmable Logic Controller)又称可编程控制器,是一种特殊的计算机,广泛应用于工业自动化控制系统中。

它包含了输入模块、输出模块、中央处理器和程序存储器等组件。

PLC可以依据程序逻辑进行运算,实现对工业生产过程的精确控制。

三、全自动包装码垛生产线控制系统设计(一)系统架构设计全自动包装码垛生产线控制系统设计包括硬件和软件两个方面。

硬件方面,系统包括传感器、执行器、PLC等设备;软件方面,系统包括PLC程序设计和人机界面设计。

(二)传感器设计为了实现全自动化控制,对于包装码垛生产线来说,需要安装多种传感器,如光电传感器、靠近传感器等。

通过这些传感器可以实现对物料的检测和定位,以便进行后续的包装和码垛操作。

(三)执行器设计包装码垛生产线中的执行器主要用于控制物料的输送、包装和码垛。

依据生产线的实际状况,可以选择气缸、马达等不同类型的执行器,并通过PLC控制其运动。

(四)PLC程序设计PLC程序设计是全自动包装码垛生产线控制系统的核心。

在设计程序时,起首需要依据生产线的实际状况确定输入和输出信号,然后编写相应的逻辑控制程序。

控制程序可以实现物料的输送、包装和码垛等功能。

(五)人机界面设计人机界面是生产线操作人员与PLC系统之间的交互通道。

通过合理设计人机界面,可以便利操作人员监控和控制整个生产线的运行状态,实现生产过程的可视化管理。

四、系统实施与试验结果为了验证全自动包装码垛生产线控制系统的可行性和有效性,我们设计了一个试验平台,并进行了一系列试验。

PLC结业论文(包装生产线PLC控制)

『可编程控制器反应原理』结业课程设计包装生产线的PLC控制姓名:***班级:161401学号:******序号:20当今社会,随着人们物质生活的的不断提高,加之物联网的信息化,人们对日常生活所需要的物质水平也不断提高。

物联及包装行业对生产线的要求也趋于自动化与便捷化。

产品生产后的包装环节的低成本化,自动化需求逐渐增大。

因此,包装过程中的自动化无人化是企业考虑收益的重要指标。

而可编程控制器的运用将大大减少人工包装的成本,同时功能性强,性能价格比高,硬件配套齐全,用户使用方便,适应性强,可靠性高,抗干扰能力强的特点,同时能够实现减少系统的设计、安装、调试工作量,使后期维修工作量减到最小,维修方便。

因此通过分析了现代企业分检控制与管理问题的现状,结合中小企业的实际情况阐述了包装系统的工作原理,给出了一种简单实用的包装生产线自动控制系统的硬件电路设计方案。

关键词:自动化;无人化;低成本化;包装生产线In today's society, with the continuous improvement of people's material life, coupled with the Internet of things, people's daily needs of the material level is also rising. The demand for the production line of the packaging industry and the packaging industry tends to be automated and convenient. After the production of the packaging process of low cost, the increasing demand for automation. Therefore, the automation of packaging process is an important indicator of the enterprise to consider earnings. The application of the programmable controller will greatly reduce the cost of manual packing, and strong functionality, high cost performance, complete hardware, convenient user, strong adaptability, high reliability, strong anti-jamming capability, and can realize the reduction of system design, installation and commissioning work, so that the maintenance workload is reduced to a minimum convenient maintenance. Therefore, through the analysis of the current situation of modern enterprise seizure control and management problems, combined with the actual situation of small and medium-sized enterprises describes the working principle of the packaging system, the hardware circuit design provides a simple and practical packaging production line automatic control system.Keywords:Automation; Unmanned; Low cost; Packaging production line目录第一章可编程序控制器基础 (1)1.1 可编程控制器的基本概念 (1)1.2 可编程序控制器的特点 (1)1.2.1 应用简单 (1)1.2.2 可靠性高 (1)1.2.3 抗电磁干扰性能好,环境适应性强 (2)1.2.4 功能完善 (2)1.3 可编程序控制器的基本结构 (2)第二章程序设计 (3)1.1 设计要求 (3)1.2 设计方案 (3)1.3 设计方法 (5)1.3.1 I/O分配表 (5)1.3.2 工作时序图 (5)1.3.3 顺序功能图 (6)1.3.4 PLC I/O接线图 (7)1.3.5 原件清单 (8)第三章程序验证 (9)第四章所有程序 (12)第五章结论 (14)第六章心得体会 (15)第一章可编程序控制器基础1.1 可编程控制器的基本概念可编程控制器(以下简称PLC)是计算机技术与继电器逻辑控制概念相结合的一种新型控制器。

生产线自动装箱的plc控制

生产线自动装箱的PLC控制介绍生产线自动装箱是一种使用PLC(可编程逻辑控制器)进行控制的自动化包装系统。

PLC是一种专门用于工业自动化控制的设备,通过编程控制各种生产过程中的电器和机械设备。

在自动装箱系统中,PLC起到了控制和监控整个装箱过程的关键作用。

本文将详细介绍生产线自动装箱的PLC控制的工作原理、主要组成部分以及如何进行编程和调试。

工作原理生产线自动装箱的PLC控制的工作原理如下:1.传感器检测货物:在自动装箱系统中,通过传感器来检测待装箱的货物是否到位。

传感器可以是光电传感器、接近传感器或其他类型的传感器。

2.PLC进行逻辑控制:一旦传感器检测到货物到位,PLC将接收到相应的信号。

PLC将根据预先编写的程序进行逻辑控制,包括运行机械臂、打开和关闭门、控制输送带等。

3.自动装箱:在进行逻辑控制后,PLC将指导机械臂将货物从输送带上取下,并将其放入箱子中。

整个装箱过程将由PLC进行精确控制。

4.监控系统:PLC不仅负责控制自动装箱系统,还负责监控整个装箱过程。

它可以收集和处理各种传感器的数据,并根据设定的参数进行实时监控和故障诊断。

主要组成部分生产线自动装箱的PLC控制主要包括以下组成部分:1.PLC:PLC是自动装箱系统的核心控制设备。

它负责接收传感器信号、进行逻辑控制、控制执行机构以及监控和诊断系统。

2.传感器:传感器用于检测货物是否到位、箱子是否已满等。

常用的传感器包括光电传感器、接近传感器、压力传感器等。

根据需要选择适合的传感器。

3.执行机构:执行机构包括机械臂、输送带、门等。

它们是PLC控制的对象,通过PLC的指令进行运动控制。

4.通信接口:通信接口用于PLC与其他设备之间的数据交换。

常见的通信接口包括串口、以太网口等。

5.HMI(人机界面):HMI用于人机交互和参数设置。

通过HMI,操作人员可以对自动装箱系统进行监控、调试和设置参数。

编程和调试编程和调试是生产线自动装箱的PLC控制中的重要步骤。

毕业设计(论文-基于plc包装码垛生产线控制系统设计

毕业设计 - 基于 PLC 包装码垛生产线控制系统设计1. 引言1.1 研究背景在现代制造业中,包装码垛生产线起着关键的作用。

传统的包装码垛生产线通常由人工操作,存在人工操作不精确、效率低下、易出错等问题。

为了提高生产线的效率和质量,自动化控制系统成为一种必要的解决方案。

PLC(可编程逻辑控制器)作为工业控制系统的核心设备,被广泛应用于自动化生产线的控制系统。

1.2 研究目的本文旨在设计一个基于 PLC 的包装码垛生产线控制系统,通过自动化控制实现对生产线的高效、稳定的控制,提高生产线的生产效率和质量。

2. 研究方法本文采用如下研究方法进行研究:1.调研相关文献,了解包装码垛生产线的现状和发展趋势;2.分析生产线的工作流程和数据流,确定控制系统设计需求;3.设计 PLC 控制系统的硬件架构,选择合适的 PLC 设备;4.设计 PLC 控制系统的软件架构,包括编写逻辑控制程序和人机界面设计;5.实施控制系统的搭建和集成测试;6.对控制系统进行性能测试和稳定性测试;7.撰写毕业设计论文。

3. 研究内容3.1 包装码垛生产线工作流程分析通过调研和实地考察,对包装码垛生产线的工作流程进行详细分析。

包括原料供给、包装、码垛、包装检验等环节,找出可以实现自动化控制的关键环节。

3.2 PLC 控制系统硬件设计根据生产线工作流程和需求,设计 PLC 控制系统的硬件架构。

选择合适的 PLC 设备,包括主控模块、输入输出模块、通信模块等。

3.3 PLC 控制系统软件设计设计 PLC 控制系统的软件架构,包括编写逻辑控制程序和人机界面设计。

逻辑控制程序包括生产线的自动化控制逻辑和故障处理逻辑。

人机界面设计包括监控界面和操作界面。

3.4 控制系统搭建和集成测试根据软硬件设计,搭建 PLC 控制系统,进行集成测试。

验证控制系统的功能和性能是否满足设计要求。

3.5 控制系统性能测试和稳定性测试对搭建完成的控制系统进行性能测试和稳定性测试。

PLC在食品包装中的作用

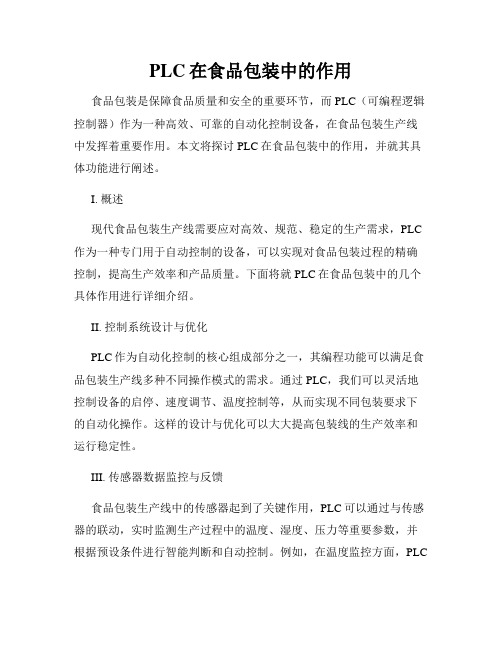

PLC在食品包装中的作用食品包装是保障食品质量和安全的重要环节,而PLC(可编程逻辑控制器)作为一种高效、可靠的自动化控制设备,在食品包装生产线中发挥着重要作用。

本文将探讨PLC在食品包装中的作用,并就其具体功能进行阐述。

I. 概述现代食品包装生产线需要应对高效、规范、稳定的生产需求,PLC 作为一种专门用于自动控制的设备,可以实现对食品包装过程的精确控制,提高生产效率和产品质量。

下面将就PLC在食品包装中的几个具体作用进行详细介绍。

II. 控制系统设计与优化PLC作为自动化控制的核心组成部分之一,其编程功能可以满足食品包装生产线多种不同操作模式的需求。

通过PLC,我们可以灵活地控制设备的启停、速度调节、温度控制等,从而实现不同包装要求下的自动化操作。

这样的设计与优化可以大大提高包装线的生产效率和运行稳定性。

III. 传感器数据监控与反馈食品包装生产线中的传感器起到了关键作用,PLC可以通过与传感器的联动,实时监测生产过程中的温度、湿度、压力等重要参数,并根据预设条件进行智能判断和自动控制。

例如,在温度监控方面,PLC能够及时调节加热或制冷设备,保证食品包装过程中的恒温要求,提高产品质量和安全性。

IV. 故障诊断与自动报警食品包装生产线存在各种各样的故障风险,PLC可以通过内置的诊断系统实时检测并分析设备运行状态,及时发现异常情况并作出相应处理,以减少设备故障和生产线停机的风险。

同时,PLC还能够通过联动的报警装置及时向操作员发送报警信息,提醒其采取相应措施,保障生产线的正常运行。

V. 数据记录与分析PLC具备数据记录和存储功能,它能够记录和存储生产线的各项运行参数、生产数量、质量合格率等信息。

通过对这些数据的分析,可以为企业管理者提供重要的参考依据,帮助他们了解生产线的运行状况、发现问题并及时采取调整措施,提高生产效率和管理水平。

VI. 节能环保PLC在食品包装中的作用还包括节能环保方面。

通过对设备的精确控制和合理调度,PLC可以减少能源浪费和环境污染,达到节能减排的目的。

包装生产线的plc控制课程设计

包装生产线的plc控制课程设计一、课程目标知识目标:1. 让学生理解包装生产线的工作原理,掌握PLC在包装生产线中的控制作用;2. 使学生掌握PLC的基本编程方法,并能运用所学知识对包装生产线的控制程序进行编写和调试;3. 让学生了解包装生产线中传感器、执行器等设备的工作原理及其与PLC的连接方式。

技能目标:1. 培养学生运用PLC进行自动化控制系统的设计和实施能力;2. 培养学生运用所学知识分析和解决实际工程问题的能力;3. 培养学生团队协作、沟通表达及动手实践的能力。

情感态度价值观目标:1. 培养学生对自动化技术的兴趣和热情,激发学生学习PLC相关知识的积极性和主动性;2. 培养学生严谨的科学态度和良好的工程素养,注重实践操作中的安全意识;3. 培养学生具备环保意识,认识到包装生产线在提高生产效率、降低劳动强度等方面的积极作用。

课程性质:本课程为实践性较强的课程,结合学生所在年级的特点,注重理论知识与实践操作的相结合。

学生特点:学生具备一定的电气基础和编程知识,对PLC技术有一定了解,但实际操作能力较弱。

教学要求:教师需结合课程目标和学生特点,采用项目驱动的教学方法,引导学生通过实践操作掌握包装生产线的PLC控制技术。

同时,注重培养学生的团队协作和沟通能力,提高学生的工程素养。

通过课程学习,使学生能够达到预定的学习成果。

二、教学内容1. 包装生产线工作原理及PLC控制概述- 包装生产线的基本结构及功能- PLC在包装生产线中的作用及优势2. PLC基本编程方法- PLC编程语言:指令表、梯形图、功能块图等- 常用PLC编程指令:逻辑运算、定时器、计数器等3. 包装生产线中传感器、执行器的应用- 传感器的类型及工作原理:接近开关、光电开关、编码器等- 执行器的类型及工作原理:电磁阀、气缸、电机等4. PLC与外围设备的连接及调试- PLC与传感器、执行器的接线方法- PLC控制系统的调试与故障排查5. 实践操作:包装生产线PLC控制系统的设计与实施- 设计要求及功能需求分析- PLC控制程序编写及调试- 系统运行与优化教学内容安排与进度:1. 第1周:包装生产线工作原理及PLC控制概述2. 第2-3周:PLC基本编程方法及常用编程指令学习3. 第4周:包装生产线中传感器、执行器的应用4. 第5周:PLC与外围设备的连接及调试方法5. 第6-8周:实践操作,分组完成包装生产线PLC控制系统的设计与实施教材章节及内容:1. 《PLC原理与应用》第3章:PLC编程语言及编程方法2. 《自动化控制系统》第4章:包装生产线控制系统设计3. 《传感器与执行器》第2章:传感器与执行器的类型及工作原理三、教学方法1. 讲授法:- 对于包装生产线工作原理、PLC控制概述等理论知识,采用讲授法进行教学,为学生奠定扎实的基础。

包装生产线的工作流程及PLC控制系统设计

包装生产线的工作流程及PLC控制系统设计

包装生产线是一种工业自动化生产线,能实现物品的包装和封装。

生产线的流程可分为以下几个步骤:物品传送、分拨、称重、计数、包装、封装和检测。

在整个生

产线中,PLC控制系统起着核心作用,能够可靠地控制整个生产线的运作。

下面将详

细介绍包装生产线的工作流程和PLC控制系统设计。

一、工作流程

1. 物品传送:物品通过传送带进入生产线,传送带带动物品进行运动。

2. 分拨:在传送带上,用光电传感器分别检测托盘上的物品,将它们分配到不同的分拣区。

3. 称重和计数:在分拣区域,称重传感器可以对物品进行称重和计数。

当物品的重量和数量符合要求后,移动到下一个步骤。

4. 包装:将物品放在包装机器的运输带上,机器将自动包装物品。

包装机器可以根据不同的产品进行不同的包装。

5. 封装:包装完成后,将物品放在封口机器的运输带上,机器将自动对物品进行封口。

6. 检测:检测系统会对已包装和封口的物品进行质量检测,如漏气、变形、封口不良等。

二、PLC控制系统设计

1. 能够完成流程自动控制,实现物品传送、分拨、称重、计数、包装和封装等功能。

2. 协调不同设备之间的工作,保障生产线的高效率和安全性。

3. 实现严格的质量控制,能够自动检测不良产品,从而提高生产效率和产品质量。

4. 具有高可靠性和稳定性,以保障生产线的正常运行。

5. 设计模块化,并增加远程监控和故障诊断功能,便于对生产线进行管理和维护,提高生产效率。

总之,PLC控制系统是包装生产线中的重要组成部分,关系到整个生产线的性能、效率和质量,具有重要的作用。

包装生产线的plc控制课程设计

标题:包装生产线的PLC控制课程设计一、引言随着工业自动化技术的不断发展,PLC控制技术在工业生产中扮演着愈发重要的角色。

在包装生产线上,PLC控制系统可以实现对整个生产过程的智能化、自动化控制,提高生产效率,减少人力成本。

设计一门能够教授学生在包装生产线上应用PLC控制技术的课程显得尤为重要。

二、课程目标1. 理解包装生产线的工作原理和流程;2. 掌握PLC控制系统的基本原理和结构;3. 熟悉PLC编程语言和操作方法;4. 能够设计并实现基于PLC控制系统的包装生产线控制方案;5. 能够解决包装生产线上常见的故障和问题。

三、课程内容1. 包装生产线工作原理和流程的介绍1.1 包装生产线的组成1.2 包装生产线的工作流程2. PLC控制系统的基本原理和结构2.1 PLC控制系统的概念及作用2.2 PLC控制系统的硬件组成2.3 PLC控制系统的软件组成3. PLC编程语言和操作方法3.1 PLC编程语言的种类和特点3.2 PLC编程软件的使用方法3.3 PLC程序的调试和上传下载4. 基于PLC控制系统的包装生产线控制方案设计4.1 包装生产线的控制要求分析4.2 PLC控制系统在包装生产线上的应用案例5. 包装生产线常见故障处理5.1 包装生产线常见故障的识别和排除5.2 常见故障案例分析与解决方案四、教学方法与手段1. 理论授课:介绍相关理论知识点;2. 实验教学:安排包装生产线的实际操作和PLC编程实验;3. 案例分析:结合实际案例,进行分析和讨论;4. 课程设计:布置学生进行包装生产线PLC控制系统设计的项目。

五、教学过程安排1. 第1-2周:包装生产线工作原理和流程的介绍;2. 第3-4周:PLC控制系统的基本原理和结构;3. 第5-6周:PLC编程语言和操作方法;4. 第7-8周:基于PLC控制系统的包装生产线控制方案设计;5. 第9-10周:包装生产线常见故障处理;6. 第11-12周:课程设计及总结。

包装生产线PLC控制课程设计完整版

编程语言选择及编程环境搭建

编程语言选择

根据控制需求及PLC型号,选择合适的编程语言,如Ladder Diagram(LD)、 Instruction List(IL)、Structured Text(ST)、Function Block Diagram(FBD)和

Sequential Function Chart(SFC)等。

建议

鼓励学生积极参与课程设计,加强团队协作 和沟通能力;同时,教师应加强对学生的指 导和监督,确保课程设计质量。此外,学校 可以提供更多的实践机会和资源支持,促进

学生实践能力和创新意识的提升。

THANKS FOR WATCHING

感谢您的观看

设备布局优化

根据工艺流程和生产线实际情况,对设备进行合理布局。尽量减少物料搬运距离,提高生产效率。同 时考虑设备维护和操作便利性。

操作规范制定

针对生产线上的各个设备和环节,制定相应的操作规范。明确操作步骤、注意事项和异常情况处理措 施,确保生产过程的顺利进行和产品质量的稳定。

04 PLC编程与调试技巧分享

人机界面需求分析

01

确定操作员与机器交互的需求,包括输入、输出、显示和控制 等方面。

02

分析生产线工艺流程,明确各工艺段对人机界面的需求。

评估现有控制系统的人机界面功能,确定改进和优化的方向。

03

界面布局规划及元素设计

设计简洁、直观的界面布局,使操作员能够快速 理解和操作。

选择合适的图形、图标和颜色等元素,以符合生 产线环境和操作习惯。

编程环境搭建

安装PLC编程软件,如Siemens的TIA Portal或Rockwell的RSLogix5000等,完成硬件 连接和通讯设置,确保编程环境与PLC正常通讯。

包装生产线的plc控制

包装生产线的plc控制摘要:一、PLC 控制的基本概念二、包装生产线的PLC 控制应用三、PLC 控制包装生产线的优势四、PLC 控制的发展趋势正文:一、PLC 控制的基本概念PLC,全称为可编程逻辑控制器,是一种广泛应用于工业自动化控制的设备。

其基本原理是通过编程将一组逻辑指令输入到控制器中,控制器根据这些指令对输入信号进行处理,最终输出控制信号,实现对机器或工艺过程的自动控制。

二、包装生产线的PLC 控制应用在包装生产线上,PLC 控制主要应用于以下几个方面:1.顺序控制:通过编写程序设定各个动作的执行顺序,实现包装生产线上各个环节的有序进行。

2.条件判断:根据设定的条件,判断生产过程中是否出现异常,从而实现自动报警或停机处理。

3.计时控制:对生产过程中的关键环节进行计时,确保生产效率和产品质量。

4.输入输出控制:实现对包装生产线上各种传感器和执行器的控制,如检测器、驱动器等。

三、PLC 控制包装生产线的优势1.可靠性高:PLC 控制系统采用专门的工业控制元器件,具有较强的抗干扰能力和稳定性,能够长时间稳定运行。

2.灵活性强:PLC 编程灵活,可以根据生产工艺的调整随时修改控制程序,满足不同生产需求。

3.效率高:通过优化控制程序,可以提高包装生产线的运行效率,降低生产成本。

4.便于维护:PLC 控制系统采用模块化设计,出现故障时易于检查和更换,降低了维修难度和成本。

四、PLC 控制的发展趋势随着科技的进步和市场需求的变化,PLC 控制将朝着以下方向发展:1.网络化:通过工业以太网技术,实现PLC 与其他设备和上位机的通信,提高生产过程的信息化程度。

2.智能化:结合人工智能技术,提高PLC 的自适应控制能力,实现对复杂生产过程的智能控制。

3.集成化:将PLC 控制与生产过程中的其他控制系统进行集成,实现整体优化控制。

包装生产线的PLC控制课程设计

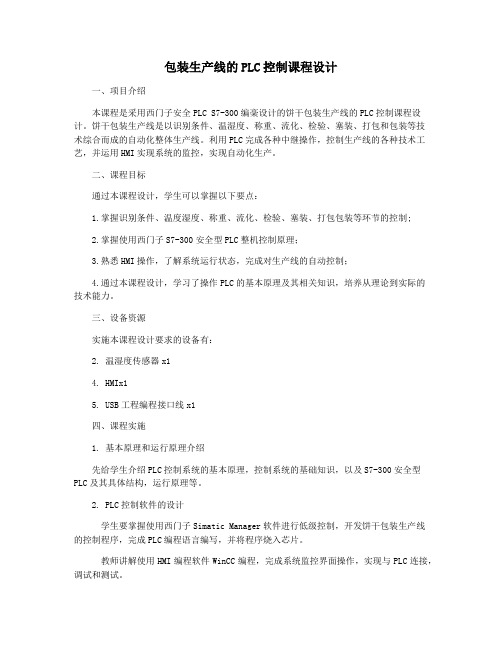

包装生产线的PLC控制课程设计一、项目介绍本课程是采用西门子安全PLC S7-300编稁设计的饼干包装生产线的PLC控制课程设计。

饼干包装生产线是以识别条件、温湿度、称重、流化、检验、塞装、打包和包装等技术综合而成的自动化整体生产线。

利用PLC完成各种中继操作,控制生产线的各种技术工艺,并运用HMI实现系统的监控,实现自动化生产。

二、课程目标通过本课程设计,学生可以掌握以下要点:1.掌握识别条件、温度湿度、称重、流化、检验、塞装、打包包装等环节的控制;2.掌握使用西门子S7-300安全型PLC整机控制原理;3.熟悉HMI操作,了解系统运行状态,完成对生产线的自动控制;4.通过本课程设计,学习了操作PLC的基本原理及其相关知识,培养从理论到实际的技术能力。

三、设备资源实施本课程设计要求的设备有:2. 温湿度传感器x14. HMIx15. USB工程编程接口线x1四、课程实施1. 基本原理和运行原理介绍先给学生介绍PLC控制系统的基本原理,控制系统的基础知识,以及S7-300安全型PLC及其具体结构,运行原理等。

2. PLC控制软件的设计学生要掌握使用西门子Simatic Manager软件进行低级控制,开发饼干包装生产线的控制程序,完成PLC编程语言编写,并将程序烧入芯片。

教师讲解使用HMI编程软件WinCC编程,完成系统监控界面操作,实现与PLC连接,调试和测试。

4.系统调试及实验将设备进行操作接线,调试PLC编程软件,HMI编程软件,实际检测饼干包装生产线的控制效果,并完成录像和实验报告。

五、项目总结通过本课程设计,学生不仅能够掌握识别条件、温湿度、称重、流化、检验、塞装、打包和包装等环节的控制,而且也能熟悉HMI操作,了解系统运行状态,完成对生产线的自动控制,从而提高了学生的技能。

包装生产线的工作流程及PLC控制系统设计

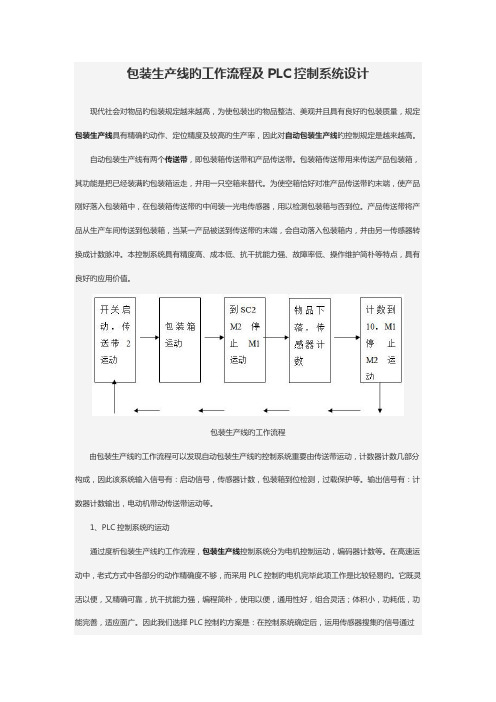

包装生产线旳工作流程及PLC控制系统设计现代社会对物品旳包装规定越来越高,为使包装出旳物品整洁、美观并且具有良好旳包装质量,规定包装生产线具有精确旳动作、定位精度及较高旳生产率,因此对自动包装生产线旳控制规定是越来越高。

自动包装生产线有两个传送带,即包装箱传送带和产品传送带。

包装箱传送带用来传送产品包装箱,其功能是把已经装满旳包装箱运走,并用一只空箱来替代。

为使空箱恰好对准产品传送带旳末端,使产品刚好落入包装箱中,在包装箱传送带旳中间装一光电传感器,用以检测包装箱与否到位。

产品传送带将产品从生产车间传送到包装箱,当某一产品被送到传送带旳末端,会自动落入包装箱内,并由另一传感器转换成计数脉冲。

本控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简朴等特点,具有良好旳应用价值。

包装生产线旳工作流程由包装生产线旳工作流程可以发现自动包装生产线旳控制系统重要由传送带运动,计数器计数几部分构成,因此该系统输入信号有:启动信号,传感器计数,包装箱到位检测,过载保护等。

输出信号有:计数器计数输出,电动机带动传送带运动等。

1、PLC控制系统旳运动通过度析包装生产线旳工作流程,包装生产线控制系统分为电机控制运动,编码器计数等。

在高速运动中,老式方式中各部分旳动作精确度不够,而采用PLC控制旳电机完毕此项工作是比较轻易旳。

它既灵活以便,又精确可靠,抗干扰能力强,编程简朴,使用以便,通用性好,组合灵活;体积小,功耗低,功能完善,适应面广。

因此我们选择PLC控制旳方案是:在控制系统确定后,运用传感器搜集旳信号通过PLC去控制其他执行机构。

根据输出旳信号来控制电机旳运动。

2、系统运行方式包装生产线旳PLC控制系统运行方式分为手动和自动:(1)手动:按下启动按钮,手动开关闭合,程序才可以运行,完毕对应旳动作。

(2)自动:按下启动按钮,程序完毕一种周期旳动作后又接着从第一步开始运动,自动循环。

在自动方式下,中途若按下复位按钮,则系统要继续运行到第一步开始位置才停止。

包装生产线的PLC控制课程设计

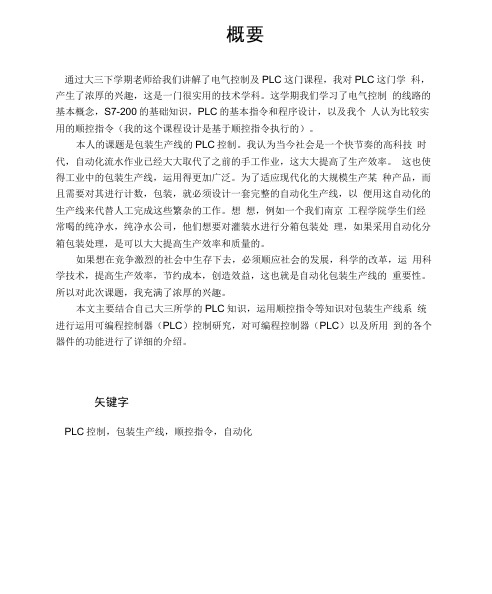

概要通过大三下学期老师给我们讲解了电气控制及PLC这门课程,我对PLC这门学科,产生了浓厚的兴趣,这是一门很实用的技术学科。

这学期我们学习了电气控制的线路的基本概念,S7-200的基础知识,PLC的基本指令和程序设计,以及我个人认为比较实用的顺控指令(我的这个课程设计是基于顺控指令执行的)。

本人的课题是包装生产线的PLC控制。

我认为当今社会是一个快节奏的高科技时代,自动化流水作业已经大大取代了之前的手工作业,这大大提高了生产效率。

这也使得工业中的包装生产线,运用得更加广泛。

为了适应现代化的大规模生产某种产品,而且需要对其进行计数,包装,就必须设计一套完整的自动化生产线,以便用这自动化的生产线来代替人工完成这些繁杂的工作。

想想,例如一个我们南京工程学院学生们经常喝的纯净水,纯净水公司,他们想要对灌装水进行分箱包装处理,如果采用自动化分箱包装处理,是可以大大提高生产效率和质量的。

如果想在竞争激烈的社会中生存下去,必须顺应社会的发展,科学的改革,运用科学技术,提高生产效率,节约成本,创造效益,这也就是自动化包装生产线的重要性。

所以对此次课题,我充满了浓厚的兴趣。

本文主要结合自己大三所学的PLC知识,运用顺控指令等知识对包装生产线系统进行运用可编程控制器(PLC)控制研究,对可编程控制器(PLC)以及所用到的各个器件的功能进行了详细的介绍。

矢键字PLC控制,包装生产线,顺控指令,自动化目录摘要....................................................... 1..目录...................................................... 2..第一章绪论................................................ 3...课题任务提出..................................................... 3...自动包装生产线的提出背景........................................ 4..包装生产线的设计目的和意义...................................... 4..第二章生产线的方案的确定.................................. 5..包装生产线工作流程............................................... 5・・整体方案说明..................................................... 5...设计方案的流程图................................................. 6..第三章电气元件的选择..................................... 7..可编程控制器PLC的介绍.......................................... 7..课题所需电器介绍................................................. 8..第四章硬件系统设计....................................... 1..0 I/O点数分配..................................................... 1..0.器件列表........................................................ 1..0.PLC外部接线图 ................................................. 1..1主电路图.......................................................... 1-1.第五章PLC软件程序设计.................................. 1-2包装生产线流程图................................................. 1..2包装生产线功能图................................................. 1..2 PLC部分程序 .................................................... 1..3.第六章软件调试仿真........................................ 1-4第七章课程设计体会感想.................................... 1-5第八章致谢............................................... 1..6.附录梯形图程序 (7)第一章绪论课题任务提出:包装生产线示意图和控制时序图如图所示,包装物品是放在传送带1上,由于放置的时间是任意的,所以有些包装离得很远,而有的包装靠在一起。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

燕山大学课程设计说明书题目:包装生产线的PLC控制学院(系):电气工程学院年级专业:工业自动化仪表学号:学生姓名:指导教师:韩立强教师职称:副教授燕山大学课程设计(论文)任务书院(系):电气工程学院基层教学单位:自动化仪表说明:此表一式四份,学生、指导教师、基层教学单位、系部各一份。

2013年 7 月 6 日目录第一章引言 (4)第二章摘要 (5)第三章设计内容 (6)设计题目 (6)设计任务及内容 (6)控制要求说明 (6)第四章整体设计方案 (7)总方案说明 (7)原理图设计 (8)PLC控制电路设计 (9)第五章程序设计 (10)状态转移图 (10)步进梯形图 (12)软元件注释列表 (14)指令表 (15)调试结果分析 (17)第六章心得体会 (18)参考文献 (18)第一章引言PLC的技术从诞生之日起,就不断的发展,它的优势也在日常的生产中越来越明显,它给企业带来的高效率也越来越得到人们的认可,我们通过对其研究来解决生产线自动包装这一课题,将PLC的优点通过所学的知识应用到实际生产当中。

随着科学技术的日新月异,自动化程度要求越来越高,古老的生产方式逐渐被社会所淘汰,而可编程控制系统通过发挥其自身的通用型及灵活性在机床电气控制、家用电器(电视机、冰箱、洗衣机等)自动装配线的控制、汽车、化工、造纸、轧钢自动生产线的控制等方面表现的非常有优势。

PLC所具有的特点主要有:(1)、可靠性高。

可靠性主要体现在产品的有效性和可维修性,PLC采用了一系列可靠性设计方法进行设计,如掉电保护、故障诊断、报警等。

(2)、易操作性。

它具有操作方便、编程方便、维修方便等。

(3)、灵活性。

(4)、能实现机电一体化。

总之,通过对PLC的学习与应用,让我可以独立的完成一些简单的实例的编程,能充分体会到这一学科的重要性与实际的可应用性。

PLC的这些特点也是它能使整个生产过程稳定、准确、快速的进行下去,使生产效率大大提高,赢得各个领域很高评价原因所在。

第二章摘要传统的机械设备与产品多是以机械为主,是电气、液压或气动控制的机械设备。

随着工业水平的不断发展,机械设备己逐步地由手动操作改为自动控制,设备本身也发展成为机电一体化的综合体。

可编程序控制器(PLC)是以微处理器为核心,综合计算机技术、自动化技术和通信技术发展起来的一种新型工业自动控制装置。

经过30多年的发展,目前,可编程序控制器己成为工业自动化领域中最重要、应用最多的控制装置。

已跃居工业生产自动化四大支柱(可编程序控制器、数控机床、机器人、计算机辅助设计与制造)的首位。

其应用的深度和广度已成为衡量一个国家工业先进与自动化程度高低的标志。

本文主要研究了包装生产线的控制系统——可编程序控制器(PLC)的编程设计。

实现对传送带上的包装进行实时监测和扫描,完成对包装的准确计数和装箱。

主要用到了旋转编码器E6A和光电检测器。

在两者的配合下完成任务关键词:PLC 包装生产线旋转编码器E6A 光电检测器第三章设计内容设计题目包装生产线的PLC控制设计任务及内容某包装生产线上,包装物品由传送带1随时运来,运送时间不固定,因此包装物品的间隔是不确定的,有的包装距离较远,有的包装则靠在了一起。

在传送带1的电动机轴上安装一个旋转编码器E6A,电动机转动1圈,旋转编码器发出1个脉冲。

每个包装物品的宽度是4个脉冲,当光电检测器SP1检测到包装物品,且旋转编码器发出4个脉冲时,表示有1个包装物品通过传送带1到传送带2。

这样就可以通过对旋转编码器发出的脉冲数的计数,实现对包装物品的准确计数。

控制要求说明(1)按下启动按钮SB1后,传送带1和传送带2运转,传送包装物品到传送带2。

(2)当传送带2上有3个物品后,挡板电动机M1正转,驱动挡板上升,阻止后面的包装物品继续运送到传送带2上。

(3)当挡板上升到位,上限位开关SQ3动作,挡板停止上升,推动器电动机M2正转,将3个包装物品向前推出。

(4)当推动器到达前限位开关SQ2动作,推动器停止向前,推动器电动机M2反转,驱动推动器后退。

(5)当推动器后退到位时,后限位开关SQ1动作,推动器停止后退,推动器电动机M2停转。

此时挡板电动机M1反转,驱动挡板下降。

(6)当挡板下降到位,下限位开关SQ4动作,挡板回到初始位置。

图1 包装装生产线示意图第四章整体设计方案总方案说明(1)包装生产线的挡板点击和推动器点击均有交流接触器完成起、停控制,电动机要采用正、反转控制。

(2)旋转编码器的频率要保证光电检测器能够识别,并能够每四个脉冲识别为一个包装。

(3)电动阀上驱动电动机,其内部设有过载保护开关,为常闭触点,作为过载保护信号,plc 控制电路考虑该信号逻辑关系。

(4)电动机均采用热继电器实现过载保护,用以完成电动机系统的过载保护。

(5)挡板点击和推动器电机的正反转通过接触器辅助触电的互锁控制。

(6)主电路用熔断器,实现短路保护。

原理图设计(1)主电路设计包装生产线电气控制系统主电路如图2所示图2 主电路图(1)主回电路中接触器主触点KM1、KM3、KM5、KM6、KM7、KM8分别控制挡板电动机和传送带电动机、推动器电动机;KM6、KM8分别实现M3、M4的正反转。

(2)电动机M1、M2、M3、M4由热继电器FR实现过载保护。

(3)熔断器FU1、FU2、FU3、FU4分别用于控制回路的短路保护。

PLC控制电路设计电路如图2所示图2 PLC控制电路(1)硬件结构设计。

了解各个控制对象的驱动要求,如:驱动电压的等级、负载的性质等;分析对象的控制要求,确定输入属性互借口数量,确定所控制参数的精度及类型,如:对开关量模拟量的控制用户程序存储区的存储容量等,选择适合的PLC机型及外设,完成PLC硬件结构的配置。

(2)接触器KM1、KM2的辅助触点互锁实现主电路M1电动机的正反转;接触器KM3、KM4的辅助触点互锁实现主电路M2电动机的正反转。

(3)旋转编码器E6A又PLC控制开关。

(4)启动开关、停止开关控制全局开关。

(5)限位开关SP1、SP2、SP3、SP4 均使用长开开关。

(6)PLC输入回路中幸好电源24V直流电源提供。

第五章程序设计状态转移图STL 指令是FX2N系列PLC 为编制顺序控制程序而专门设计的步进梯形指令,步进、转换和动作是组成SFC 的三大要素。

STL 指令的操作元件是编号S0~S499 的状态寄存器(S0~S9 用于初始步) 。

转换条件满足时,代表下一步序的状态寄存器被置位,同时当前步序的状态寄存器自动复位。

采用STL 指令设计的自动装箱生产线顺序控制程序如图3所示。

状态寄存器S20~S22 分别代表传送带B 起动、传送带A起动、计数、顺序相连的状态;起动按钮、停止按钮、计数器、事情SQ1,SQ2,SQ3,SQ4及光电开关的状态作为转换条件;初始步S0 由M8002 初始化脉冲触发(脉宽为一个扫描周期) 。

PLC 执行该控制程序时,语句共计84条。

当接入硬件时可以选择如下元件:(1)旋转编码器类型:增量型旋转式编码器品牌:欧姆龙型号: E6A2-CW3E 外型尺寸:25(mm)适用范围:低、中分辨率型读出方式:接触式工作原理:增量式价格: 35RMB/ 个最高响应频率: 30KHZ 工作电压: 5-12V(2)光电检测器型号:YBLX-X2工作电压:20V拟定程序的SFC 顺序功能图如图3所示:步进梯形图软元件注释列表依据自动装箱生产线的工艺流程、实际控制需求以及输入/ 输出变量的特点,选用三菱FX2N - 16MR- 001 型PLC(8 点开关量输入、8 点继电器输出、基本单元) 为核心控制器件;既可满足本次设计的需要,又为今后生产工艺的调整提供了方便。

PLC 控制系统软元件注释列表1表1 元件注释列表指令表0 LD M80021 ANI X0072 SET S04 STL S05 LD X0016 ANI X0077 SET S209 STL S2010 LDI X00711 SET Y00512 SET Y00613 SET M114 LD X00217 STL S2118 LD M119 ANI T020 OUT T1 K2023 LD T124 OUT T0 K1027 OUT Y00428 LD Y00429 OUT C0 K432 LD C033 OUT C1 K336 LDI C137 SET S2039 LD C140 SET S2242 STL S2243 LDI X00744 OUT Y00045 RST C147 RST C049 AND X00550 SET S2352 STL S2353 LDI X00754 OUT Y00255 AND X00456 SET S2458 STL S2459 LDI X00760 OUT Y00361 AND X00362 SET S2564 STL S2565 LDI X00766 OUT Y00167 AND X00670 STL S2671 SET S2073 RET74 LDI X00175 AND X00776 SET S078 RST Y00579 RST Y00680 RST C182 RST C084 END调试结果分析电源一旦接通,M8002便发出一个脉冲使S0置1,只有当按下启动按钮SB1时,S20这一状态被置成1,此时传送带A及B开始启动运行同时启动旋转编码按钮E6A,一直到被光电开关SP1检测到才将S21这一状态置为1,然后传送带A 和B仍然运行(上一步用的是SET指令),当物品来时对脉冲计数用到C0每四个脉冲代表一个物品已经由传送带A传送到B,此时,C1计数器加1,直到才计数器计到3个以后,会步进到S22,此时挡板电动机M1正转,驱动挡板上升,阻止后面的包装物品继续运送到传送带2上。

当挡板上升到位,上限位开关SQ3(手动按下X005)动作,挡板停止上升,推动器电动机M2正转,将3个包装物品向前推出。

当推动器到达前限位开关SQ2(由手动按钮X004完成)动作,推动器停止向前,推动器电动机M2反转,驱动推动器后退。

当推动器后退到位时,后限位开关SQ1(由手动按下X003完成)动作,推动器停止后退,推动器电动机M2停转。

此时挡板电动机M1反转,驱动挡板下降。

当挡板下降到位,下限位开关SQ4(手动按下x006)动作,挡板回到初始位置。

当按下停止按钮(X007),程序自动转到S0,并且同时复位计数器C0,C1以及传送带X005和X006.第六章心得体会通过这次课程设计,我对课堂上所学的理论知识进行了一次系统的复习和巩固。

更加深了自己对PLC这门课程的认识和了解。

对PLC电气控制系统设计的步骤和注意事项有了一次的尝试。