石家庄龙泽制药股份有限公司年产100吨拉米夫定工艺技改及

石家庄市井陉矿区行政审批局(石家庄市井陉矿区政务服务中心)_企业报告(业主版)

河北省人民政府关于发布河北省政府核准的投资项目目录(2015年本)的通知-冀政发〔2015〕8号

河北省人民政府关于发布河北省政府核准的投资项目目录(2015年本)的通知正文:---------------------------------------------------------------------------------------------------------------------------------------------------- 河北省人民政府关于发布河北省政府核准的投资项目目录(2015年本)的通知冀政发〔2015〕8号各设区市人民政府,各县(市、区)人民政府,省政府各部门:根据《国务院关于发布政府核准的投资项目目录(2014年本)的通知》(国发〔2014〕53号)要求,结合我省实际,现发布《河北省政府核准的投资项目目录(2015年本)》,并就有关事项通知如下:一、企业投资建设本《目录》内的固定资产投资项目,须按照规定报送有关项目核准机关核准。

企业投资建设本《目录》外的项目,实行备案管理。

事业单位、社会团体等投资建设的项目,按照本《目录》执行。

原油、天然气开发项目由具有开采权的企业自行决定,并报国务院行业管理部门备案。

具有开采权的相关企业应依据相关法律法规,坚持统筹规划,合理开发利用资源,避免资源无序开采。

二、法律、行政法规和国家制定的发展规划、产业政策、总量控制目标、技术政策、准入标准、用地政策、环保政策、信贷政策等是企业开展项目前期工作的重要依据,是项目核准机关和国土资源、环境保护、城乡规划、行业管理等部门以及金融机构对项目进行审查的依据。

环境保护部门应根据项目对环境的影响程度实行分级分类管理,对环境影响大、环境风险高的项目严格环评审批,并强化事中事后监管。

三、对于钢铁、电解铝、水泥、平板玻璃、船舶等产能严重过剩行业的项目,要严格执行《国务院关于化解产能严重过剩矛盾的指导意见》(国发〔2013〕41号),省政府有关部门和市、县(市、区)政府不得以其他任何名义、任何方式备案新增产能项目,各相关部门和机构不得办理土地(海域)供应、能评、环评审批和新增授信支持等相关业务,同时,要合力推进化解产能严重过剩矛盾各项工作。

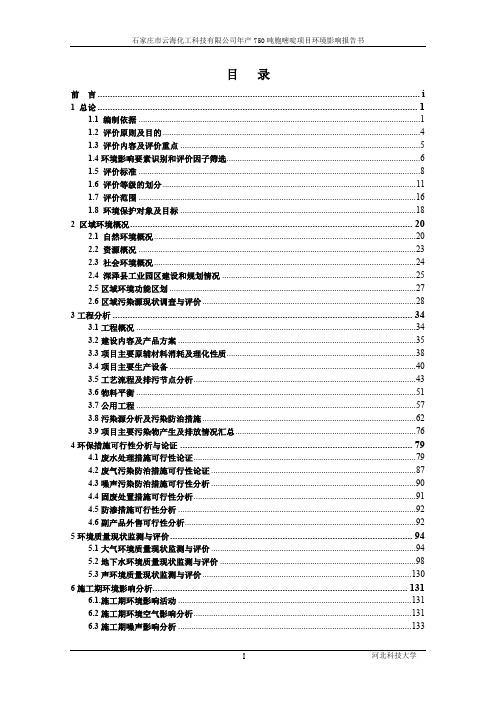

石家庄市云海化工科技有限公司 年产750吨胞嘧啶项目环境影响报告书

4.1 废水处理措施可行性论证.....................................................................................................79 4.2 废气污染防治措施可行性论证 .............................................................................................87 4.3 噪声污染防治措施可行性分析 .............................................................................................90 4.4 固废处置措施可行性分析.....................................................................................................91 4.5 防渗措施可行性分析 ............................................................................................................92 4.6 副产品外售可行性分析.........................................................................................................92

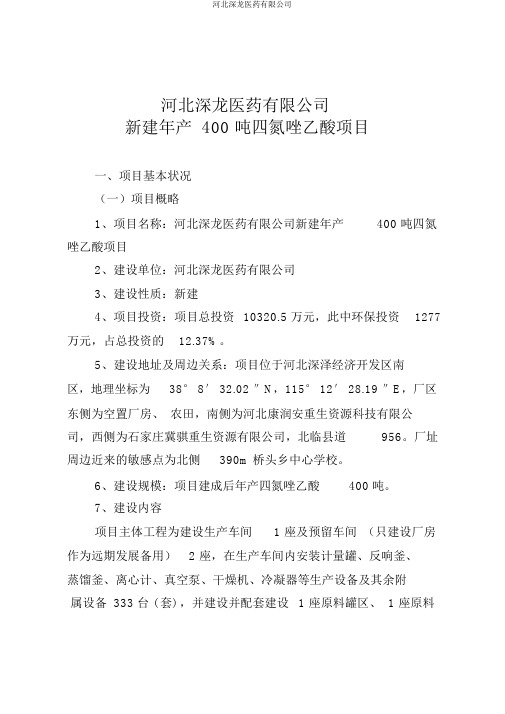

河北深龙医药有限公司

河北深龙医药有限公司新建年产 400 吨四氮唑乙酸项目一、项目基本状况(一)项目概略1、项目名称:河北深龙医药有限公司新建年产400 吨四氮唑乙酸项目2、建设单位:河北深龙医药有限公司3、建设性质:新建4、项目投资:项目总投资10320.5 万元,此中环保投资1277万元,占总投资的12.37%。

5、建设地址及周边关系:项目位于河北深泽经济开发区南区,地理坐标为38° 8′ 32.02 ″N,115° 12′ 28.19 ″E,厂区东侧为空置厂房、农田,南侧为河北康润安重生资源科技有限公司,西侧为石家庄冀骐重生资源有限公司,北临县道956。

厂址周边近来的敏感点为北侧390m桥头乡中心学校。

6、建设规模:项目建成后年产四氮唑乙酸400 吨。

7、建设内容项目主体工程为建设生产车间 1 座及预留车间(只建设厂房作为远期发展备用) 2 座,在生产车间内安装计量罐、反响釜、蒸馏釜、离心计、真空泵、干燥机、冷凝器等生产设备及其余附属设备 333 台 ( 套) ,并建设并配套建设 1 座原料罐区、 1 座原料库、 1 座氰化钠库、 1 座成品库、 1 座制冷车间、 1 座综合楼等建筑及废气、废水、噪声防治举措、固体废物暂存设备。

项目总建2筑面积为12215m。

8、劳动定员及工作制度项目劳动定员50 人,年工作300 天,推行四班三运行工作制,每班工作8 小时。

(二)项目连接1、给水该项目给水由园区供水管网供应,水质及水量能知足生产、生活用水需求。

项目用水主要包含生产工艺用水、设备冲洗用水、地面冲刷用水、循环水系统增补水、化验室用水、纯水制备系统用水、真空泵系统用水、员工生活用水、食堂餐饮用水及绿化用水。

总用水量为3/d,新水用量为3/d,生产物料带水及生成水量为3/d,循环水量为7872m3/d,纯水3/d ,水重复利用率98.3%。

2、排水该项目废水排放量为3/d ,包含循环冷却水系统排污水、纯水制备系统排污水、工艺排水、设备冲洗废水、尾气汲取系统排水、化验室排水、地面冲洗废水、生活污水、食堂废水及真空泵系统废水。

环评-山东科源制药股份有限公司300吨年对甲苯磺酰脲技术改造项目环境影响报告书

4.1 评价等级确定………………………………………………………………… 4-1

4.2 环境空气污染源调查…………………………………………………………4-3

4.3 物料运输影响……………………………………………………………………4-8

4.4 环境空气质量现状调查与评价…………………………………………………4-8

对周围水环境产生污染的可能性较小。在建设单位严格落实环评提出的各项防范措施

和应急预案后,其环境风险可防可控,项目建设是可行的。

5、环境影响评价工作过程

根据《中华人民共和国环境影响评价法》的有关规定,该项目需执行环境影响评

价制度。山东科源制药股份有限公司委托山东青科环境科技有限公司承担该项目的环

境影响评价工作。我公司接受委托后,按照环境影响评价工作的三个阶段项目组首先

2.2 拟建工程建设的可行性……………………………………………………………2-5

2.3 现有工程分析……………………………………………………………2-9

2. 4 在 建工程 分析 … ………… ……… …… ………… ……… …… ………… 2-6 2

2.5

拟建工程分析…………………………………………………………………2-74

7.2 噪声环境影响预测与评价……………………………………………………… 7-4

资质单位处置,污水处理站生化污泥属于疑似危废,需进行危险特性鉴别,鉴别完成

前按照危险废物管理。生活垃圾由环卫部门清运。拟建工程固体废物全部得到妥善处

置。

拟建工程固体废物全部得到妥善处置。

④噪声:拟建项目噪声主要来自闪蒸干燥机、各类泵以及除尘器压缩机等设备

运行时产生的噪声,其噪声级(单机)一般为 80~90dB(A),采取消声、阻尼减振、车

圣达生物环评报告

---

5

5

31 箱式真空烘箱

GMP-11

2

0

32

喷雾干燥机

---

1

1

33

板框压滤机

--

0

4

34

闪蒸干燥机

--

0

1

叶酸精烘包项目主要生产设备见表 1-3。

表 1-3 叶酸精烘包项目主要生产设备

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

设备名称 配碱罐 液碱高位罐 脱色罐 卫生级离心泵 烛式过滤机 钛棒过滤器 钛棒过滤器 试剂盐酸计量罐 盐酸配制罐 隔膜泵 稀盐酸高位罐 酸析罐 转子泵 隔膜板框压滤机 母液罐 废水泵

表 1-1 项目实施前后全厂产品方案变化情况一览表

序号

产品名称

单位 原审批生产规模

1

硝酸咪康唑

t/a

15

2

中华鳖精(制剂) t/a

120

3

生物素

t/a

60

4

维生素 B9(叶酸) t/a

5

生物素预混料

t/a

300 2000

6

叶酸预混料

t/a

200

7

生物素精烘包

t/a

100

8

叶酸精烘包

t/a

0

1.1.4 主要生产设备

22

箱式真空于燥箱

FZG-15

23

真空螺杆泵

--

24

粉碎机

--

25

混合机

多偏心混合机 2500L

26

振动筛

ZS-515

27

上料机

--

28

配强力磁力架

--

2709酶酶解法和CPC沉淀法制备硫酸软骨素钠的应用与推广可行性研究报告

2709酶酶解法和CPC沉淀法制备硫酸软骨素钠的应用与推广可行性研究报告2709酶酶解法和CPC沉淀法制备硫酸软骨素钠的应用与推广可行性研究报告目录1 选题的必要性 (3)1.1 项目所在地区的产业政策 (3)1.2 项目产业化前景 (3)1.3 项目技术先进性对相关领域技术进步的推动作用 (5)1.4 产品需求情况及对当地经济社会发展的促进作用 (6)2 产业化方案论述 (6)2.1 目前项目所处阶段,技术成熟阶段的论述,小批量、小规模生产情况 (6)2.2 项目知识产权情况 (6)2.3 产业化开发的内容和目标:项目完成时达到的生产阶段、年生产能力、预计实现的年交税总额、年净利润、年创汇 (6)2.4 项目采用技术路线与工艺流程 (7)2.5 分阶段描述项目执行过程中各阶段目标 (7)2.6 项目资金预算使用情况:项目投资总额、已完成投资、项目须新增投资及投资构成和投资预算、申请科技三项经费的使用预算 (8)2.7 市场预期测算 (13)2.8 市场营销措施 (13)3 项目实施支撑条件 (14)3.1 产业化生产能力、工艺配套能力论述 (14)3.2 市场开发能力论述 (15)2709酶酶解法和CPC沉淀法制备硫酸软骨素钠的应用与推广可行性研究报告3.3 企业管理制度和质量保障体系 (15)3.4 项目主要负责人基本情况 (16)3.5 项目实施技术人员情况 (16)3.6 自筹经费落实情况 (17)4 预期经济效益 (18)4.1 产品市场目前需求及需求趋势预测 (18)4.2、产品生命周期 (18)4.3、目前国内生产同类产品的企业数及主要企业产量,本产品市场竞争情况 (19)4.4 产品盈利能力测算,包括投资利润率、利税率、财务净现值、财务内部收益率、投资回收期 (20)5 预期社会效益 (24)5.1 项目实施后资源利用情况 (24)5.2 项目实施前后人员就业情况 (25)5.3 项目实施后,环境污染情况与防治措施,生产中职业危害因素分析和采取的保护措施。

石家庄市人民政府办公厅关于改革完善仿制药供应保障及使用政策的实施意见-石政办函〔2019〕7号

石家庄市人民政府办公厅关于改革完善仿制药供应保障及使用政策的实施意见正文:----------------------------------------------------------------------------------------------------------------------------------------------------石家庄市人民政府办公厅关于改革完善仿制药供应保障及使用政策的实施意见石政办函〔2019〕7号各县(市、区)人民政府,高新区、循环化工园区和综合保税区管委会,市政府有关部门:为贯彻落实河北省人民政府办公厅《关于改革完善仿制药供应保障及使用政策的意见》(冀政办字〔2018〕112号)精神,促进仿制药研发,提升仿制药质量疗效,提高药品供应保障能力,更好满足临床用药及公共卫生安全需求,结合我市实际,提出如下意见:一、促进仿制药研发(一)鼓励对仿制药目录品种进行仿制。

根据国家有关部门制定的鼓励仿制的药品目录,引导企业研发、注册和生产。

强化药品供应保障及使用信息监测。

分步实现各部门药品流通和使用信息联动,加强药品供应保障机制建设。

以需求为导向,鼓励仿制临床必需、疗效确切、供应短缺的药品,鼓励仿制重大传染病防治和罕见病治疗所需药品、处置突发公共卫生事件所需药品、儿童使用药品以及专利到期前一年尚没有提出注册申请的药品。

(责任单位:市市场监督管理局、市卫生健康委员会、市工业和信息化局)(二)鼓励仿制药技术创新。

加强市级科技计划导向作用,将鼓励仿制药品目录内的重点化学药品、生物药品关键共性技术研究列入市级相关科技计划。

健全我市产学研医用协同创新机制,发挥我市国家、省、市级重点实验室、工程技术研究中心(技术创新中心)等各类创新平台载体作用,加快形成以我市骨干企业为主导,优势医疗机构、科研院所、高等学校为支撑的仿制药技术研发及评价技术体系。

依托国家、省、市级科技合作基地建设,培养一批国际合作骨干单位和国际型人才,积极引进本领域高层次人才,带技术、带项目、带团队来我市创新创业。

河北药合生物化学有限公司技改项目

氯乙酸工艺技术DCS自动化控制系统两化融合河北药合生物化学有限公司2012年6月25日项目编制说明本自动化工艺是在咨询河北科技大学自动化专业教授,并在河北东华化工集团专业技术人员的帮助下结合本公司的实际情况完成,再经过河北华飞科技咨询有限公司专业人员的认真设计后,准备外聘有资质的专业厂级完成安装、调试。

本厂参加编写人员:王有平边立杰赫景涛尹建厂批准:闫玉峰2012年6月15日建设单位简介建设单位名称:河北药合生物化学有限公司公司住所:河北省元氏县城南工业区法定代表人:闫玉峰注册资本:2550万元公司类型:有限责任公司(台港澳与境内合资)河北药合生物化学有限公司成立于2007年,是河北野田农用化学有限公司与台湾联合生化医药股份有限公司共同投资成立的合资企业,公司注册资金2550万元,出资比例为:台湾联合生化医药股份有限公司51%,河北野田农用化学有限公司49%,现在河北野田农用化学有限公司所占的49%股份全部转给法定代表人闫玉峰,河北药合生物化学有限公司与河北野田农用化学有限公司脱离关系,公司法定代表人任为闫玉峰。

河北药合生物化学有限公司以生产医药中间体和精细化工产品为主。

公司现有职工140人,专业技术人员及大专以上学历员工占职工总数的50%以上。

台湾联合生化医药股份有限公司位于台湾省南投县,成立于2004年3月,是一家以从事精细化工产品科研开发、生产经营业务,且拥有总资产3.18亿台币的综合性公司。

河北药合生物化学有限公司一期生产产品为年产1.8万吨氯乙酸、1000吨四羟乙基己二酰胺项目提出的背景根据国家安全生产监督管理总局关于公布首批重点监管的危险化工工艺目录的通知(安监总管三〔2009〕116号)中《首批重点监管的危险化工工艺目录》和《首批重点监管的危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》的规定,我公司氯乙酸生产采用醋酸和氯气反应,为氯化工艺,属于重点监控的危险化工工艺。

依据规定,危险化工工艺应采用自动化控制,鉴于此,我厂从2010年着手解决氯乙酸生产过程的自动化操作,通过聘请专家和与科研院校的合作,并在设计院的配合下,研究出了对氯乙酸生产过程自动化的一套科学方案。

产吨克拉霉素中间体车间工艺实施方案

目录第1章概述11.1设计依据1b5E2R。

1.1.1 设计地目地1p1Ean。

1.1.2 设计遵循地技术法规1DXDiT。

1.2产品简介2RTCrp。

1.2.1 概述25PCzV。

1.2.2 产品名称2jLBHr。

1.2.3 化学结构、分子式及分子量2xHAQX。

1.3产品合成工艺路线地论证3LDAYt。

第2章工艺流程设计及工艺过程4Zzz6Z。

2.1工艺概述4dvzfv。

2.2工艺流程设计4rqyn1。

2.2.1 肟盐处理反应工段4Emxvx。

2.2.2 518-1反应工段5SixE2。

2.2.3 后处理工段76ewMy。

2.3工艺流程框图7kavU4。

2.3.1 肟盐处理反应工段工艺流程框图7y6v3A。

2.3.2 518-1反应工段和后处理工段反应流程图8M2ub6。

第3章物料衡算90YujC。

3.1概述9eUts8。

3.2物料衡算地原理9sQsAE。

3.3物料衡算地基准与任务9GMsIa。

3.3.1 衡算基准9TIrRG。

3.3.2 设计任务107EqZc。

3.4各步骤收率10lzq7I。

3.5各反应单元10zvpge。

3.5.1 游离反应10NrpoJ。

3.5.2 萃取洗涤121nowf。

3.5.3 冷却浓缩14fjnFL。

3.5.4 醚化和硅烷化14tfnNh。

3.5.5 分层萃取17HbmVN。

3.5.6 浓缩与顶蒸18V7l4j。

3.5.7 离心工段2083lcP。

3.5.8 干燥21mZkkl。

第4章热量衡算22AVktR。

4.1热量衡算依据22ORjBn。

4.1.1 设备地热量平衡方程式222MiJT。

4.1.2 热量衡算基础数据地计算和查取23gIiSp。

4.2总体能量衡算23uEh0U。

4.3能量衡算目地23IAg9q。

4.4干燥工序地热量衡算23WwghW。

第5章设备选型和计算25asfps。

5.1工艺设备选型概述25ooeyY。

5.2GMP对设备选型和安装地要求25BkeGu。

年产吨头孢拉定原料药华为吨头孢拉定无菌粉吨碘海醇原料药技改项目环境影响报告书

年产吨头孢拉定原料药华为吨头孢拉定无菌粉吨碘海醇原料药技改项目环境影响报告书 Document number【SA80SAB-SAA9SYT-SAATC-SA6UT-SA18】浙江昂利康制药有限公司年产100吨头孢拉定原料药、100吨头孢拉定无菌粉、150吨碘海醇原料药技改项目环境影响报告书简本浙江大学(国环评证甲字第2002号)二00六年三月目录1 项目概况项目由来浙江昂利康制药有限公司是一家集医药原料药、固体制剂为一体的药品生产企业,公司位于(104国道)嵊州大道和环城公路北段交汇处,嵊州大道北1000号。

占地面积280亩,已建成建筑面积24000平方米,主要产品有左旋氧氟沙星,牙周宁片、谷维素等。

公司现有员工170余名,专业技术人才80余名,职业药师10余名。

建有生产车间3个,目前公司已整体通过国家药品GMP认证。

2004年销售收入超亿元。

头孢拉定为半合成广谱头孢菌素,主要用于头孢拉定敏感细菌所致急性咽炎、扁桃体炎、中耳炎、支气管炎、肺炎等呼吸道感染和生殖泌尿道感染及皮肤软组织感染等治疗。

碘海醇是非离子型X-CT造影剂,动脉给药可用于外周动脉、肾动脉、内脏动脉、心血管和脑血管造影。

静脉给药可用于静脉、尿道、脊髓造影。

碘海醇毒性低、全身和局部耐受性好。

公司拥有先进的头孢拉定生产技术,碘海醇产品国内还无大规模生产企业,市场前景十分看好。

为充分发挥企业优势,进一步提高经济效益,增强企业市场竞争力,浙江昂利康制药有限公司决定申报年产100吨头孢拉定、150吨碘海醇、100吨头孢拉定无菌粉生产线技改项目。

目前,该企业在中试基础上进一步扩大产量,2004年头孢拉定产量已达95吨,基本接近报批产量。

根据国家有关法律法规规定和浙江省环保局意见,需对该技改项目进行环境影响评价。

为此,浙江昂利康制药有限公司委托浙江大学环境影响评价研究室(国环评证甲字第2002号)承担该项目的环境影响评价工作。

我室在资料收集、分析、研究和现场踏勘、调查的基础上,依据国家环保局颁发的《环境影响评价技术导则》(HJ/)、(HJ/)的要求和浙江省环保局的意见,编制了本项目的环境影响评价报告书。

浙江九洲药业股份有限公司年产200吨奥卡西平、250吨酮洛芬、20吨盐酸度洛西汀、10吨N0701、25吨氟内酯、5吨

序号

单位名称

位置

主要产品

备注

1

椒江区块

一厂区

(外沙厂区)

外沙工业区

酮洛芬、BOC等

13个产品

2

一洲厂区

(三厂区)

岩头工业区

现有产品为格列奇特和卡马西平环合物;在建项目有苯扎贝特等4个产品

原浙江一洲化工有限公司,为九洲药业全资公司,于2008年底经合并成为九洲药业下属生产厂区(无独立法人);

甲醛

0

0.03

0.03

THF

0.1

0.1

1.52

1.62

氯仿

0.01

0.01

0.01

苯

7.12

7.12

7.12

2-甲基四氢呋喃

1.92

1.92

1.92

甲酸乙酯

0.28

0.28

0.28

正庚烷

0.36

0.36

0.36

叔丁醇

0

0.88

0.88

甲基叔丁基醚

0

6.04

6.04

甲基异丁酮

0

1.23

1.23

丙烷*

(二厂区)

浙江省化学原料药基地北区

卡马西平、文拉发辛、JBT-6、TPV-5

在建

2.2

浙江九洲药业股份有限公司川南厂区位于浙江省化学原料药基地北区(临海区块),厂区征地面积为414.5亩,浙江九洲药业股份有限公司川南厂区现有项目为“年产650吨卡马西平、100吨文拉法辛、50吨JBT-6及50吨TPV-5投资项目”,该项目于2006年经台州市环保局以台环建[2006]74号批复,目前各生产车间、污水处理站、罐区土建工作已基本完成,已进入安装设备阶段,由于本项目尚未建成,本章节内容参考台州市环境科学涉及研究院编制《浙江九洲药业股份有限公司年产650吨卡马西平、100吨文拉法辛、50吨JBT-6及TPV-5投资项目》相关环评结论。

石家庄龙泽制药股份有限公司介绍企业发展分析报告模板

Enterprise Development专业品质权威Analysis Report企业发展分析报告石家庄龙泽制药股份有限公司免责声明:本报告通过对该企业公开数据进行分析生成,并不完全代表我方对该企业的意见,如有错误请及时联系;本报告出于对企业发展研究目的产生,仅供参考,在任何情况下,使用本报告所引起的一切后果,我方不承担任何责任:本报告不得用于一切商业用途,如需引用或合作,请与我方联系:石家庄龙泽制药股份有限公司1企业发展分析结果1.1 企业发展指数得分企业发展指数得分石家庄龙泽制药股份有限公司综合得分说明:企业发展指数根据企业规模、企业创新、企业风险、企业活力四个维度对企业发展情况进行评价。

该企业的综合评价得分需要您得到该公司授权后,我们将协助您分析给出。

1.2 企业画像类别内容行业空资质增值税一般纳税人产品服务片剂、颗粒剂、胶囊剂的研发、生产、销售;化1.3 发展历程2工商2.1工商信息2.2工商变更2.3股东结构2.4主要人员2.5分支机构2.6对外投资2.7企业年报2.8股权出质2.9动产抵押2.10司法协助2.11清算2.12注销3投融资3.1融资历史3.2投资事件3.3核心团队3.4企业业务4企业信用4.1企业信用4.2行政许可-工商局4.3行政处罚-信用中国4.4行政处罚-工商局4.5税务评级4.6税务处罚4.7经营异常4.8经营异常-工商局4.9采购不良行为4.10产品抽查4.11产品抽查-工商局4.12欠税公告4.13环保处罚4.14被执行人5司法文书5.1法律诉讼(当事人)5.2法律诉讼(相关人)5.3开庭公告5.4被执行人5.5法院公告5.6破产暂无破产数据6企业资质6.1资质许可6.2人员资质6.3产品许可6.4特殊许可7知识产权7.1商标7.2专利7.3软件著作权7.4作品著作权7.5网站备案7.6应用APP7.7微信公众号8招标中标8.1政府招标8.2政府中标8.3央企招标8.4央企中标9标准9.1国家标准9.2行业标准9.3团体标准9.4地方标准10成果奖励10.1国家奖励10.2省部奖励10.3社会奖励10.4科技成果11土地11.1大块土地出让11.2出让公告11.3土地抵押11.4地块公示11.5大企业购地11.6土地出租11.7土地结果11.8土地转让12基金12.1国家自然基金12.2国家自然基金成果12.3国家社科基金13招聘13.1招聘信息感谢阅读:感谢您耐心地阅读这份企业调查分析报告。

石家庄市环境保护局关于河北九天医药化工有限公司年产6万吨氰乙酸(酯)系列产品项目环境影响报告书的批复

石家庄市环境保护局关于河北九天医药化工有限公司年产6万吨氰乙酸(酯)系列产品项目环境影响报告书的批复文章属性•【制定机关】石家庄市环境保护局•【公布日期】2013.02.06•【字号】石环发[2013]22号•【施行日期】2013.02.06•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】环境监测正文石家庄市环境保护局关于河北九天医药化工有限公司年产6万吨氰乙酸(酯)系列产品项目环境影响报告书的批复(石环发〔2013〕22号)河北九天医药化工有限公司:你单位所报《河北九天医药化工有限公司年产6万吨氰乙酸(酯)系列产品项目环境影响报告书(报批版)》收悉。

经研究,现批复如下:一、该项目位于元氏县城南工业区河北九天医药化工有限公司院内,规划四路与规划二街交口东北侧。

项目厂界西侧为石家庄市海森化工有限公司,南侧为规划工业区的南边界,东侧200m为107国道,北侧为河北野田农用化学有限公司及河北药和生物化工有限公司,厂址北侧630m为元氏县槐阳污水处理厂。

设计生产能力为年产氰乙酸1万吨、氰乙酸甲酯2.4万吨、氰乙酸乙酯2.6万吨。

项目总投资6292万元,其中环保投资298.1万元,占总投资的4.21%。

总占地面积22264平方米,规划总建筑面积13544平方米。

建设项目已在元氏县发展改革局备案(元发改备字〔2012〕8号),符合国家产业政策;元氏县国土资源局和元氏县城乡规划局初步同意该项目选址,符合元氏县城市总体规划和元氏县城南工业区规划要求;根据元氏县环保局初审意见、环境影响报告书结论和专家评审意见,经我局建设项目审查委员会(2013年第1期)会议研究,在全面落实环评报告书提出的各项环境污染防治措施及投资的前提下,从环保角度分析,同意你公司按照环评报告书中所列建设项目的地点、性质、生产工艺、规模和环保措施进行项目建设。

二、该项目环境影响报告书连同本批复一并作为本项目工程设计和环境管理的依据。

河北省人民政府办公厅印发关于支持医药产业发展若干措施的通知-冀政办字〔2021〕104号

河北省人民政府办公厅印发关于支持医药产业发展若干措施的通知正文:---------------------------------------------------------------------------------------------------------------------------------------------------- 河北省人民政府办公厅印发关于支持医药产业发展若干措施的通知各市(含定州、辛集市)人民政府,雄安新区管委会,省政府有关部门:《关于支持医药产业发展的若干措施》已经省政府同意,现印发给你们,请结合实际认真贯彻执行。

河北省人民政府办公厅2021年8月20日关于支持医药产业发展的若干措施为促进全省医药产业高质量发展,打造竞争新优势,推动产业转型升级,加快构建现代化医药产业新体系,按照精准、可操作的原则,结合我省实际,制定如下措施。

一、加快创新研发和产业化(一)支持创新药研发。

支持中成药大品种药品增加适应症二次开发、循证医学研究,择优列入省级科技计划的,按规定给予省级科技专项经费支持。

对进入Ⅱ期、Ⅲ期临床试验研究的创新药(不同剂型合并计算),分别给予300万元、500万元省战略性新兴产业专项资金奖励;对进入Ⅲ期临床试验研究的改良型新药,给予200万元省战略性新兴产业专项资金支持。

本事项的独立法人企事业单位每年最高累计奖励额度2000万元。

(责任单位:省科技厅、省发展改革委、省药品监管局、省财政厅)(二)支持创新药产业化。

对获得药品生产批件的创新药且在省内落地的产业化项目,优先纳入省高技术产业化项目计划,给予不超过项目固定资产投资30%、最高不超过5000万元的省战略性新兴产业专项资金支持。

对获得药品生产批件的改良型新药且在省内落地的产业化项目,优先纳入省高技术产业化项目计划,给予不超过项目固定资产投资20%、最高不超过2000万元的省战略性新兴产业专项资金支持。

龙翔托曲珠利、替米考星、氟苯尼考制药环评报告书

1总则1.1项目由来XX市XX药业有限公司是由几位科技人员共同出资组建而成的一家民营有限责任公司,该公司是一家从事生产兽药的高新技术企业,现有职工50人,住于XX市龙坪镇五里村,紧邻长江。

它是充分利用XX市XX镇XX村闲置厂房及设备,通过改造添加项目所需的厂房和设备,建设年产2吨托曲珠利、5吨替米考星、10吨氟苯尼考项目。

XX市发展计划局分别以武计XXXX号文、武计XXXX号文、武计XXXX号文予以批复,项目的建设一方面解决了XX市兽药二厂闲置厂房和设备的利用问题,盘活了集体资产,另一方面也解决了部分职工再就业问题。

同时开发生产的氟苯尼考、替米考星、托曲珠利项目均是国家级新药品或填补国内空白产品,氟苯尼考属氯霉素类第三代抗菌药,是氯霉素的替代产品,属国家二类新药,用药无再生障碍性贫血;托曲珠利产品填补了国内生产空白代替进口;替米考星属国家三类新兽药,将逐渐替代泰乐菌素,既可作治疗药物又可作为饲料添加剂,因此,项目的建设将具有较好社会效益、经济效益。

XX市XX药业有限公司根据《中华人民共和国环境影响评价法》和其它有关文件要求,委托XX市环保研究所对XX市XX药业有限公司年产2吨托曲珠利、年产5吨替米考星及10吨氟苯尼考项目进行环境影响评价工作。

我所根据黄冈市环保局批复的《XX市XX年产2吨托曲珠利、5吨替米考星、10吨氟苯尼考项目环境影响评价大纲》完成了《XX市XX药业有限公司年产2吨托曲珠利、5吨替米考星、10吨氟苯尼考项目环境影响报告书》,现提交建设单位报黄冈市环保局审查。

1.2评价目的(1)查明新建项目所在区域环境质量现状,同时通过公众参与的调查,反映项目建设区域公众对项目建设的意见及要求。

(2)通过项目分析,识别主要环境问题,掌握项目运行后的污染物排放量及排放特征。

(3)预测拟建项目投产后对周围环境质量的影响程度和范围。

(4)论证项目污染防治方案的可行性,进行技术经济论证,提出满足特定环境保护目标要求的污染控制措施,确保污染物的稳定达标排放,以及总量控制要求。

石家庄龙泽制药股份有限公司年产100吨拉米夫定工艺技改及

石家庄龙泽制药股份有限公司年产100吨拉米夫定工艺技改及石家庄龙泽制药股份有限公司年产100吨拉米夫定工艺技改及环保设施升级改造项目一、项目基本情况(一)项目概况1、项目名称:年产100吨拉米夫定工艺技改及环保设施升级改造项目2、建设单位:石家庄龙泽制药股份有限公司3、建设性质:改建4、项目投资:总投资1800万元,其中环保投资1500万元,占总投资的83.3%。

5、建设地点及周边关系:本项目位于河北深泽经济开发区,石家庄龙泽制药股份有限公司现有厂区院内。

厂址中心坐标为东经E115°10'38.15",北纬N38°10'51.81"。

厂址东侧为深泽县西环路,隔西环路为河北爱普制药有限公司,西侧、南侧和北侧均为农田。

评价范围内无自然保护区、风景名胜区、珍稀动植物资源等敏感目标。

6、建设规模:项目建成后,维持原年产100吨拉米夫定产能。

7、建设内容:对拉米夫定工艺进行技术改造和升级,对环保设施进行技改和升级。

技改项目分两期完成,全部建成后,两期同时验收。

一期建设内容:1.拉米夫定工艺和安全技术及配套设施改进,实现安全生产、节能减排减少危废;2.增加301车间作母液处理车间;二期建设内容:1.增加环保预处理车间回收无机盐作为副产物;2.提高污水处理规模,达到500m3/d;3.VOC处理设施升级改造。

8、劳动定员及工作制度:全厂劳动定员420人,年工作300天,三班,每班8小时。

(二)项目衔接1、给水企业供水由深泽县市政供水系统的润泽供水有限公司集中供水。

拉米夫定项目技改后,项目总用水量为11080.17m3/d,一次水用量为274.04m3/d,循环水用量为10661.86m3/d,为总用水量的96.22%。

用水工序主要为生产工序用水、溶剂回收用水、环保预处理用水、含氯有机废气吸附系统用水。

2、排水项目产生废水主要包括:生产系统排水、水环真空泵排水、尾气处理系统排水、地面冲洗水、锅炉除尘器排水、锅炉排污水、循环水池排水和职工生活污水。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

石家庄龙泽制药股份有限公司年产100吨拉米夫定工艺技改及环保设施升级改造项目一、项目基本情况(一)项目概况1、项目名称:年产100吨拉米夫定工艺技改及环保设施升级改造项目2、建设单位:石家庄龙泽制药股份有限公司3、建设性质:改建4、项目投资:总投资1800万元,其中环保投资1500万元,占总投资的83.3%。

5、建设地点及周边关系:本项目位于河北深泽经济开发区,石家庄龙泽制药股份有限公司现有厂区院内。

厂址中心坐标为东经E115°10'38.15",北纬N38°10'51.81"。

厂址东侧为深泽县西环路,隔西环路为河北爱普制药有限公司,西侧、南侧和北侧均为农田。

评价范围内无自然保护区、风景名胜区、珍稀动植物资源等敏感目标。

6、建设规模:项目建成后,维持原年产100吨拉米夫定产能。

7、建设内容:对拉米夫定工艺进行技术改造和升级,对环保设施进行技改和升级。

技改项目分两期完成,全部建成后,两期同时验收。

一期建设内容:1.拉米夫定工艺和安全技术及配套设施改进,实现安全生产、节能减排减少危废;2.增加301车间作母液处理车间;二期建设内容:1.增加环保预处理车间回收无机盐作为副产物;2.提高污水处理规模,达到500m3/d;3.VOC处理设施升级改造。

8、劳动定员及工作制度:全厂劳动定员420人,年工作300天,三班,每班8小时。

(二)项目衔接1、给水企业供水由深泽县市政供水系统的润泽供水有限公司集中供水。

拉米夫定项目技改后,项目总用水量为11080.17m3/d,一次水用量为274.04m3/d,循环水用量为10661.86m3/d,为总用水量的96.22%。

用水工序主要为生产工序用水、溶剂回收用水、环保预处理用水、含氯有机废气吸附系统用水。

2、排水项目产生废水主要包括:生产系统排水、水环真空泵排水、尾气处理系统排水、地面冲洗水、锅炉除尘器排水、锅炉排污水、循环水池排水和职工生活污水。

综合废水量为195m3/d,全部进入污水处理站处理,采用“高浓废水臭氧催化氧化预处理+混合混凝沉淀+水解酸化+一级完全混合好氧-缺氧反硝化-二级低负荷生物膜好氧+混凝气浮”的工艺处理达标后排入市政污水管网,再排入到深泽县城区污水处理厂污水处理站进一步处理。

3、供电龙泽制药目前由市政管网供电,分别从深泽县电业局110kV 深泽站和110kV城关站两个变电站各引入一路10kV电源。

龙泽制药原有设备总装机容量1500kW,年耗电量为500万kwh。

本次技改增加101车间回收设备、301车间、环保污水处理车间(运行负荷50%)、502车间,本次技改项目年增加耗电量246万kwh。

公司现有变压器可满足本项目供电要求。

4、供热龙泽公司用热由两台4t/h天然气锅炉提供,运行时间为7200h/a。

锅炉为临时锅炉,待园区实现集中供热后作为备用。

项目临时供热用天然气由园区供气管网提供,天然气用量按404.77Nm3/h计,总量为291.43万Nm3/a。

有机废气中质量燃烧热为6950Kcal/kg。

根据热值计算,正常运行时,焚烧炉需用天然气18Nm3/h,焚烧炉需用天然气量为12.96万Nm3/a。

全年需用天然气总量为304.39万Nm3/a。

(三)产业政策《产业结构调整指导目录(2011年本)(修正)》中针对兽用粉剂、散剂和预混剂的生产工艺有限制要求:“第一类鼓励类十三、医药 1、……原料药生产节能降耗减排技术、新型药物制剂技术开发与应用……”本技改项目属于“原料药生产节能降耗减排技术”,属于国家鼓励发展的项目。

本项目不在《河北省新增限制类和淘汰类产业目录(2015年版)》中的限制类和淘汰类项目之列。

本项目不属于《石家庄市产业发展鼓励和禁限指导意见(2017-2019年)》中的禁限类项目。

深泽县工业和信息化局为本项目出具了备案信息,备案编号:深工信备字[2018]001号。

该项目建设符合“三线一单”的管理要求。

(四)项目选址本项目建设地点位于河北深泽经济开发区石家庄龙泽制药股份有限公司现有厂区院内,占地性质为三类工业用地,项目选址符合园区产业及用地规划要求。

项目所在区域无自然保护区、风景名胜区等环境敏感目标,距离厂区最近的敏感点为厂界东侧430米的泽西花苑小区,距离龙泽公司生产区545米。

本项目选址可行。

二、工艺流程简述拉米夫定生产工艺:1.第一工序(MGH合成)生产是乙醛酸和薄荷醇发生酯化反应,再与焦亚硫酸发生成盐反应,再与甲醛和水发生置换反应,生成中间体MGH(中文名称5-甲基-2-异丙基环己醇二羟基乙酸酯)。

MGH合成工序位于101车间。

技改后工艺与原环评工艺流程不同为:将酯化合成反应溶剂由环己烷改为甲苯;在结晶离心后直接进干燥器干燥即得中间品MGH,取消了正已烷打浆的操作步骤。

第一工序MGH工序母液处理位于原料库南侧的301车间。

该工序将原使用的纯化水改为一次水,能满足生产需求。

2.第二工序(HME合成)生产是MGH和二羟基二噻烷在溶剂甲苯中发生成环反应,生成HME[中文名称(2R,5S)-5-羟基-1,3-氧硫杂环戊烷-2-羧酸-L-薄荷基酯]。

技改工艺与原环评工艺流程不同为:(1)将成环反应工艺改为一锅法反应,将甲苯、MGH、二噻烷一齐加入反应罐,反应完成后静置分水即完成反应。

减少了甲苯的用量和反应时间。

(2)浓缩过程中,采取一次蒸出甲苯,不需要加入正己烷将浓缩后期甲苯带出。

(3)离心工段只使用正己烷洗涤一次,不再使用甲苯洗涤(中间体易溶于甲苯,微溶于正己烷),减少了中间体的损失。

(4)离心溶剂处理工段(位于101溶剂回收车间)蒸出甲苯、正己烷回收套用,蒸馏剩余物除水外,主要为HME及异构体,通过加碱水解,使其分解得到薄荷醇,通过静置分相回收薄荷醇,剩余废水排入污水处理站。

(5)该工序用水将纯化水改为一次水,能够满足需求。

3.第三工序(CME合成)生产是胞嘧啶和六甲基二硅氮烷发生硅烷化反应,生成N,O-二(三甲硅基)5-胞嘧啶;HME和氯化亚砜发生氯化反应,生成HME氯代物;HME氯代物和N,O-二(三甲硅基)5-胞嘧啶发生糖苷化反应,生成带硅醚基保护的CME,再经碳酸钠水解,得到中间体CME[中文名称(2R,5S)-5-(5-胞嘧啶-1-基)-1,3-氧硫杂环戊烷-2-羧酸-L-薄荷基酯]。

技改工艺与原环评工艺流程不同为:(1)氯化反应工序改为二氯甲烷单独做溶剂,不再使用二氯甲烷和DMF的混合溶剂。

(2)糖苷化反应完成后的中和结晶工序使用碳酸钠,替代二乙胺,减少了有机化学试剂的使用,避免产生高浓度有机废水,减轻环保处理负荷。

(3)水解反应后的离心洗涤工序采用二氯甲烷一次淋洗,替代了乙酸乙酯的二次淋洗。

(4)混合溶剂回收工序(位于101溶剂回收车间)原工艺废液中含有硅醚、二氯甲烷、二乙胺、乙酸乙酯、甲苯、CME及异构体,新工艺废液中含有硅醚、二氯甲烷、CME及异构体,新工艺中将工艺中产生的混合溶剂混合分相,废水排入污水站,有机相进入三相母液蒸馏釜,回收混合溶剂,再经精馏塔分别回收二氯甲烷、硅醚,六甲基二硅醚做副产品外售。

三相母液塔釜剩余物加入液碱和水,CME及异构体碱性水解,静置分相回收薄荷醇,回用于MGH生产。

(5)该工序用水由纯化水改为一次水。

4.第四工序(拉米夫定合成)生产是CME和硼氢化钠在溶剂乙醇中发生还原反应,生成拉米夫定 [中文名称(2R-顺式)-4-氨基-1-(2-羟甲基-1,3-氧硫杂环戊-5-基)-1H-嘧啶-2-酮]。

技改工艺与原环评工艺流程不同为:(1)用硼氢化钠替代氢氧化钾,更易于CME分解并还原成拉米夫定。

(2)还原反应完成后,先浓缩蒸出乙醇,然后通过加入甲苯和软水分相,将薄荷醇通过甲苯萃取,得到拉米夫定的水溶液;减少了混合溶剂的产生量,同时回收的甲苯、薄荷醇以及乙醇均可回用于生产。

(3)拉米夫定水溶液通过吸附树脂进行纯化脱盐,再经过水洗树脂,乙醇洗涤得到拉米夫定滤液。

树脂柱的应用,减少了原工艺中中间体CTS生成,物料使用上取消了水杨酸以及丙酮的洗涤脱盐使用。

(4)新工艺中将第五工序用过的活性炭套用到第四工序脱色使用,可减少活性炭的消耗量。

(5)该工序用水由纯化水改为软水。

5.第五工序(拉米夫定粗品精制)生产是拉米夫定粗品经脱色过滤、浓缩结晶、离心干燥得到拉米夫定粗品。

拉米夫定粗品精制工序设备清洗和车间清洁使用纯化水。

技改工艺与原环评工艺流程不同为:将拉米夫定滤液经脱色、浓缩结晶、离心洗涤干燥后得到拉米夫定产品,不存在化学反应。

减少了原工艺CTS中和、乙醇洗涤和乙酸乙酯洗涤工艺。

物料使用上减少了乙醇的使用量,取消了二乙胺和乙酸乙酯的使用,减少了混合溶剂的产生量。

6.301车间为本次技改新增车间,主要用于处理第一工序MGH水相母液,通过硫酸调pH值,分相、甲醛反应、碳酸钠中和生成羟甲基磺酸钠,分离洗涤干燥得到羟甲基磺酸钠。

7.101溶剂回收车间101溶剂回收车间将工艺中产生的母液或水相,通过碱解或水洗处理后分相、蒸馏(精馏)等方式分别回收正己烷、二氯甲烷、乙醇等溶剂,副产六甲基二硅醚。

溶剂车间新增薄荷醇回收工艺,通过碱解,蒸馏、蒸汽蒸出薄荷,经硫酸调PH值,经水洗分相,回收薄荷醇套用。

三、污染防治措施(一)废气拉米夫定工艺技改后,企业对废气治理措施也进行了升级和改造,通过监测结果分析可知,综合尾气排放符合《大气污染物综合排放标准》(GB16297-1996)表2二级标准和《恶臭污染物排放标准》(GB14554-93)二级标准和河北省地方标准《工业企业挥发性有机物排放控制标准》(DB13/2322-2016)的要求。

整改完善的措施:第二工序成环釜加料口设集气罩,经集气罩引入收集管道连接,引至综合废气处理车间焚烧处理。

第三工序氯化反应进料口加装集气罩,经引风机引入车间管道,送含氯有机废气吸附系统处理。

第四工序还原反应进料口、活性炭进罐口、过滤机放料口和第五工序活性炭进罐口均设集气罩,经集气罩引入收集管道连接,引至综合废气处理车间焚烧处理。

301车间离心放料口设集气罩,经集气罩引入收集管道连接,引至综合废气处理车间焚烧处理。

环保预处理车间汽提塔不凝气和浓缩干燥不凝气经管道连接,送含氯有机废气吸附系统处理。

车间外VOC废气收集原为一条主管道,所有废气经收集管道引至综合废气处理系统。

技改项目建成后,将含氯有机废气和不含氯有机废气分开收集处理:将含氯有机废气经单独设置的架设管道引至含氯有机废气吸附系统;不含氯有机废气仍经现有架设主管道引至废气处理车间焚烧系统。

污水预处理车间将氢氧化钙配料口设置集气罩,经布袋除尘器处理后,经15米高排气筒排放。

将综合尾气处理系统设置的“次氯酸钠喷淋+碱吸收处理+15米排气筒”拆除。